I. Overzicht

Rolvormen van plaatstaal (kortweg rolvormen genoemd) is een verwerkingsmethode waarbij een lange strook metaal door een reeks vormwalsen wordt gevoerd die in een rechte lijn staan opgesteld. Terwijl de rollen draaien, wordt de strook naar voren geschoven en achtereenvolgens gebogen om zich te vormen.

Het frame van de voorruit van de auto, de bodem- en zijplaten van de ijzeren koets, de velgen en spatborden van de fiets en onderdelen zoals dakramen, vitrines en raamvleugels in de bouw worden allemaal met deze methode verwerkt.

De belangrijkste kenmerken van rolvorming zijn:

(1) Hoge productie-efficiëntie met een minimale behoefte aan apparatuur en werknemers.

(2) In staat om onderdelen te maken met zeer complexe dwarsdoorsnedevormen, die zoveel mogelijk voldoen aan de eisen van structureel ontwerp.

(3) In staat om een hoge oppervlaktekwaliteit te bereiken voor verschillende gevormde onderdelen (met behoud van de oppervlaktekwaliteit van het materiaal).

(4) Kan continu worden gecombineerd met andere procesbewerkingen: lassen (productie van gelaste buizen en fietsvelgen), lassen bij lage temperatuur (productie van buizen met warmtedissipatie), buigen, perforeren, bedrukken, vaste lengte scheren, rollen in draad en karton, enz.

(5) Het belangrijkste vervormingsgereedschap van rolvorming, de typerol, heeft een lange levensduur en de productie ervan is relatief eenvoudig en goedkoop.

(6) Rolvormen kan diverse materialen verwerken: zacht bandstaal, non-ferro metalen en hun legeringen, roestvrij staal en vele andere materialen. De dikte van het materiaal kan variëren van 0,1 mm tot 20 mm en de breedte kan oplopen tot 2000 mm. Theoretisch kan de lengte van de onderdelen willekeurig zijn, niet beperkt door de omstandigheden van de apparatuur.

(7) Hoog materiaalgebruik.

(8) Door de gelijkmatige uitharding worden de stijfheid en sterkte van de onderdelen aanzienlijk verbeterd.

II. Vormingsprincipe

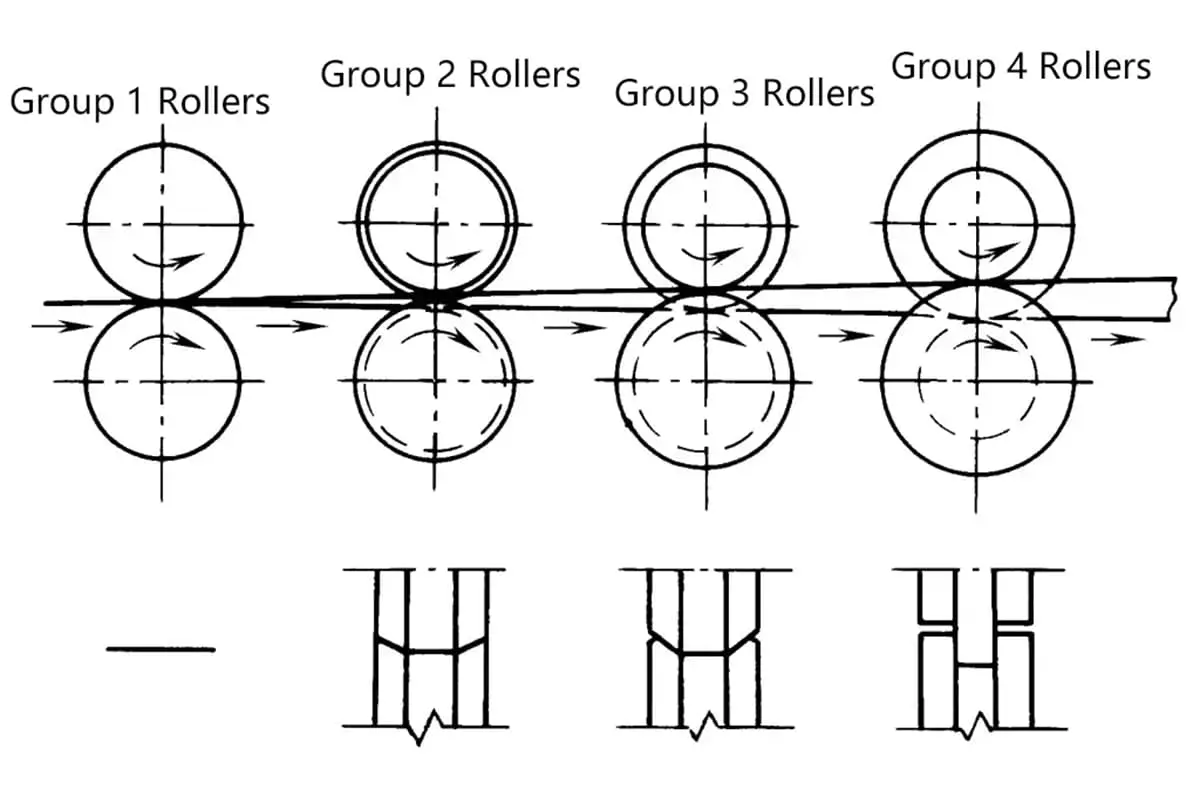

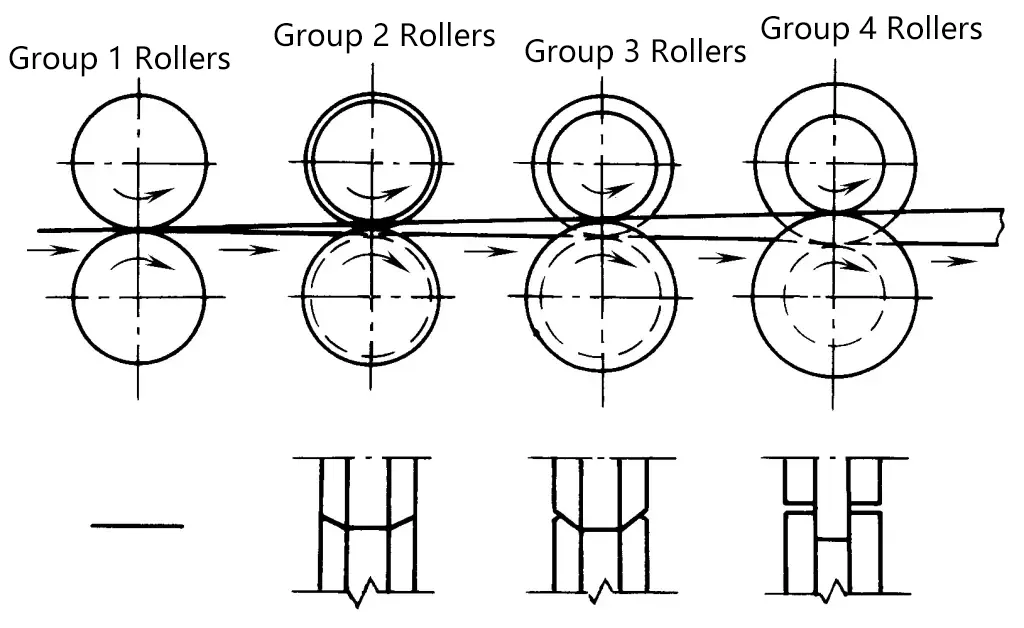

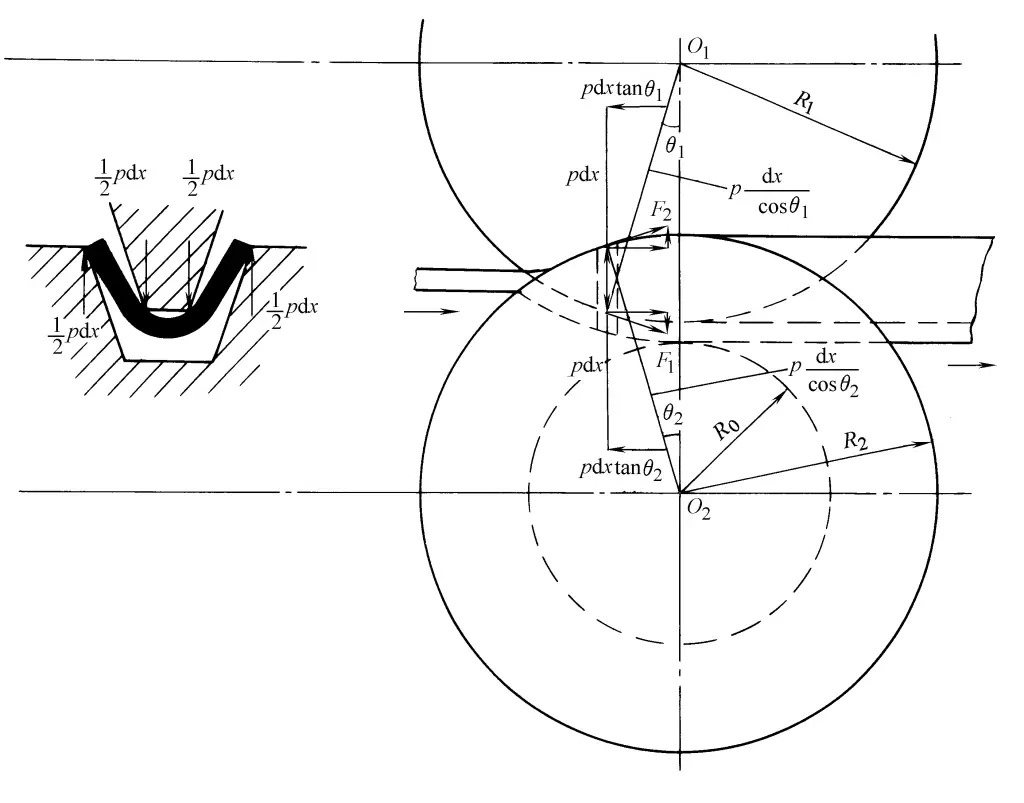

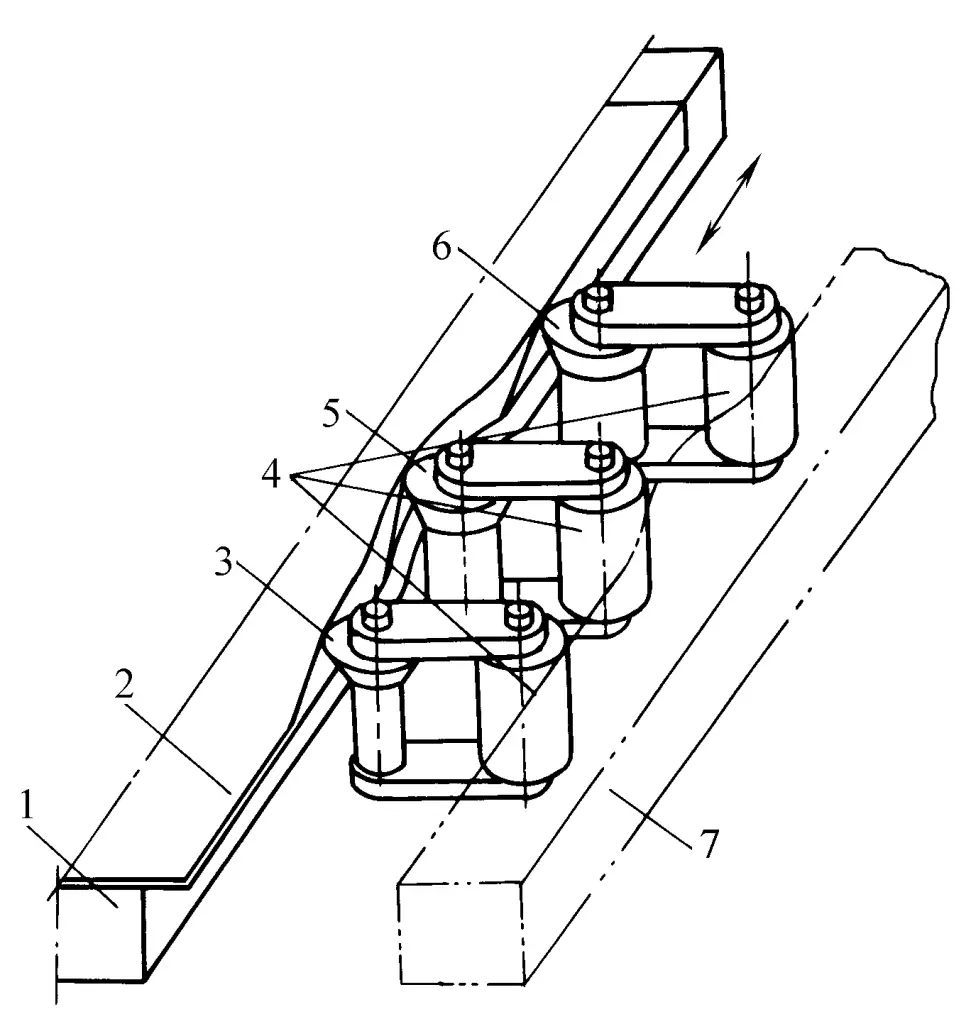

Het werkingsprincipe van rolvorming, zoals getoond in Figuur 1, wordt bereikt door het materiaal achtereenvolgens te buigen en door verschillende sets van vormwalsen te voeren. Als we naar de eerste set walsen kijken, houdt het vormproces, zoals in Figuur 2 getoond wordt, in dat het plaatmetaal de walsen ingaat, gebogen wordt terwijl het voorwaarts beweegt en volledig gevormd wordt in het midden van de walsen (sectie 4) voordat het eruit komt.

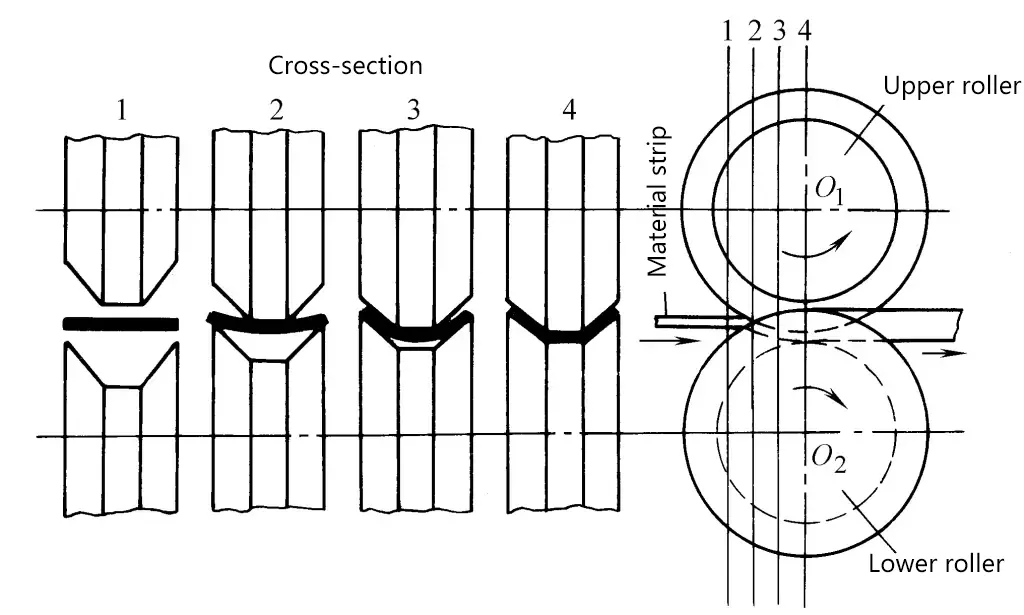

Figuur 3 toont de analyse van de walsdruk op de verticale dwarsdoorsnede tijdens het vervormingsproces. Over een kleine lengte dx zijn de verticale componenten van de centrale krachten pdx/cosθ 1 pdx/cosθ 2 uitgeoefend door de bovenste en onderste rollen corrigeren de buiging. Ondertussen zijn de horizontale componenten van de centrale krachten pdx-tanθ 1 pdx-tanθ 2 werken in de richting van het materiaal dat binnenkomt en verlaat.

Als de wrijvingskrachten F 1 =μ-pdx/cosθ 1 , F 2 =μ-pdx/cosθ 1 gegenereerd door het centrum kan de horizontale componenten van de centrale krachten pdx-tanθ 1 pdx-tanθ 2 dan zal het vel wegglijden en niet vooruit komen.

Volgens de werkelijke meetresultaten van de drukverdeling op de omvormwalsen, neemt de druk op de walsen toe vanaf de ingangszijde en bereikt hij zijn maximum in het midden van de walsen, waardoor ook de wrijvingskracht gemaximaliseerd wordt die het materiaal naar voren duwt. Om de materiaaluiteinden gemakkelijker te kunnen invoeren, is een doeltreffende methode om de uiteinden zoveel mogelijk tot driehoekige stroken te vormen en ze snel naar het midden van de rollen te voeren.

III. Procesontwerp

1. Bepaling van de blancobreedte

De breedte van de gewalste blenk wordt, net als bij het buigen van de mal, berekend op basis van de uitgevouwen lengte van de neutrale laag.

De krommingsstraal van de neutrale laag in het boogdeel is

ρ=r+xt

Waar in de formule

- r-binnen buigradius;

- t-plaatdikte;

- x-neutrale laag verplaatsingscoëfficiënt.

Voor complex-gevormde rolgevormde onderdelen is er een onvermijdelijke hoekverdunning en de breedte-uitbreiding na het rolvormen kan 2% tot 5% bereiken.

2. De positie van de doorsnede van de gewalste blenk in de rollen

Bij het plannen van het proces moet de juiste positie van de doorsnede van het werkstuk ten opzichte van de middellijn van de rollen worden gekozen.

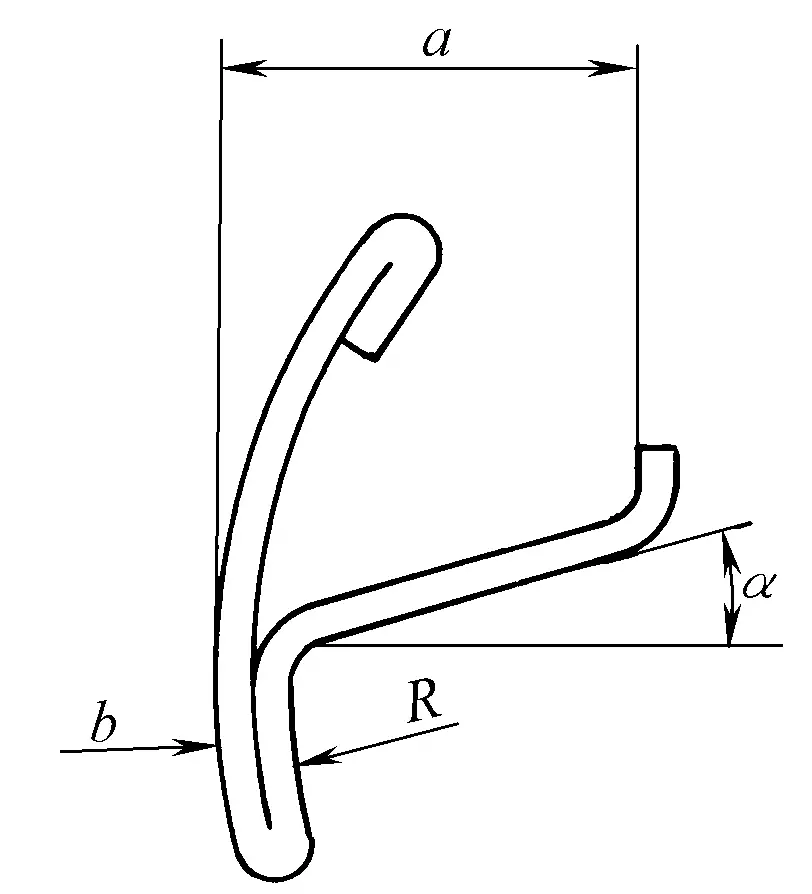

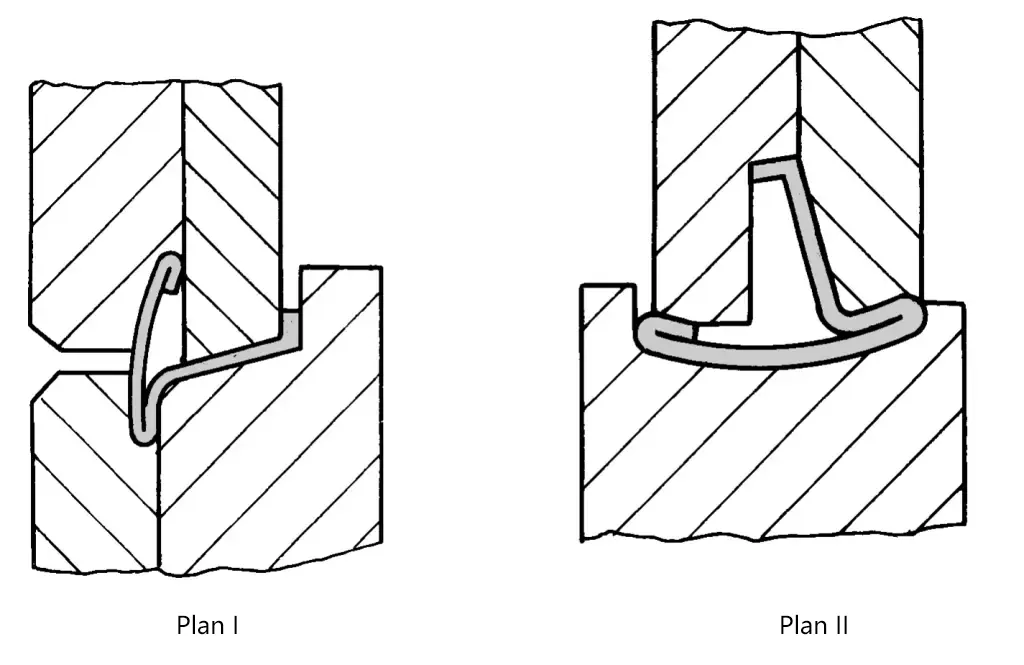

Figuur 4 toont de dwarsdoorsnede van een voorruitbekleding van een auto, die na het rolvormen ook in de lengterichting wordt gebogen, waardoor de montagemaat a moet worden verzekerd en krassen op het verchroomde oppervlak b worden vermeden.

Vanuit het oogpunt van het waarborgen van de assemblagemaat a is optie I in afbeelding 5 beter, maar om krassen op het chroomoppervlak b te voorkomen en de observatie en afstelling te vergemakkelijken, is het verstandiger om optie II te kiezen.

3. Bepaling van de richtlijn

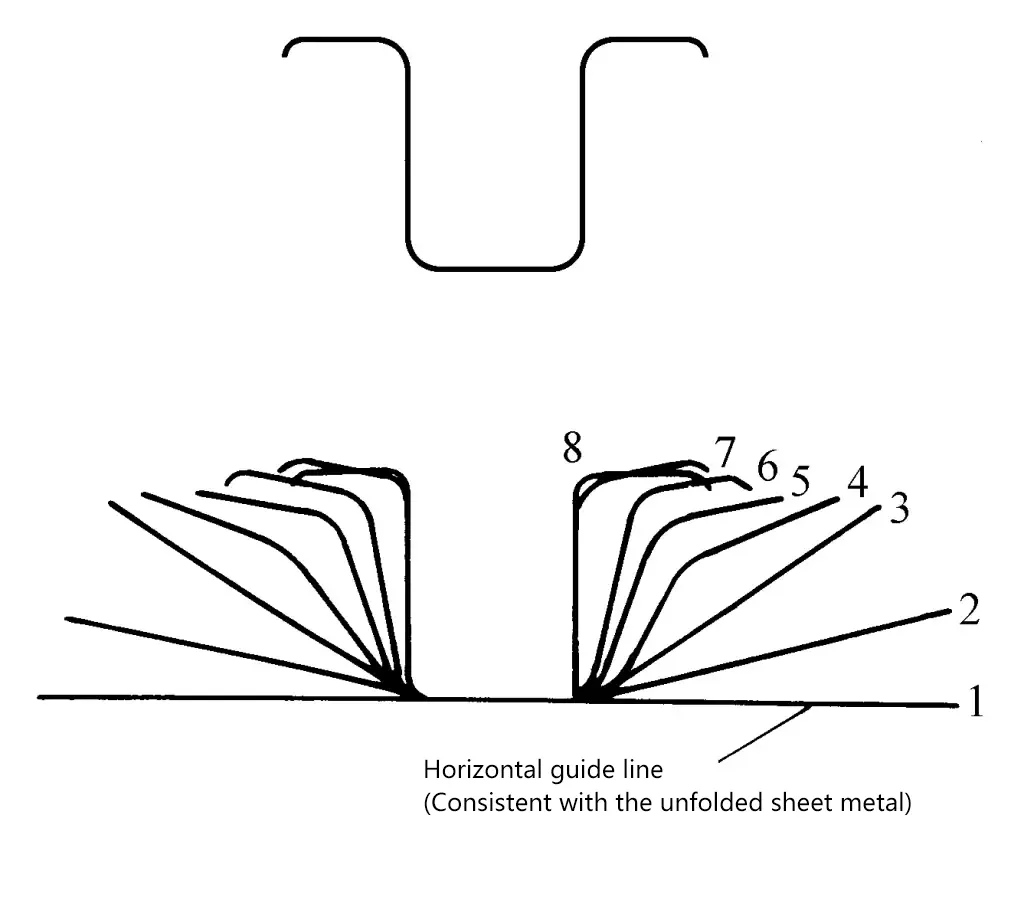

Om het plaatwerk van een vlakke toestand naar voren te bewegen tot de vereiste doorsnedevorm is gevormd, zijn horizontale en verticale geleidelijnen nodig. De horizontale geleidelijn moet altijd op hetzelfde horizontale vlak liggen van de eerste set walsen tot de laatste set (zie Afbeelding 6), wat de basis is voor het bepalen van de diameter van de omvormrolcirkel.

De verticale geleidelijn staat loodrecht op de as van de rol, van de eerste set rollen tot de laatste set, waardoor de hoeveelheid vervorming aan beide zijden van de verticale geleidelijn gelijk is, wat een basislijn is (zie Figuur 7). Bij een symmetrische doorsnede valt deze geleidelijn samen met de middellijn van de doorsnede.

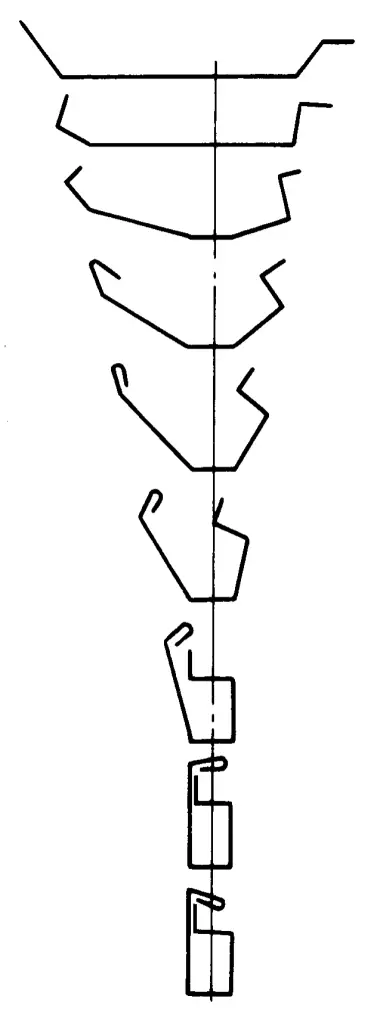

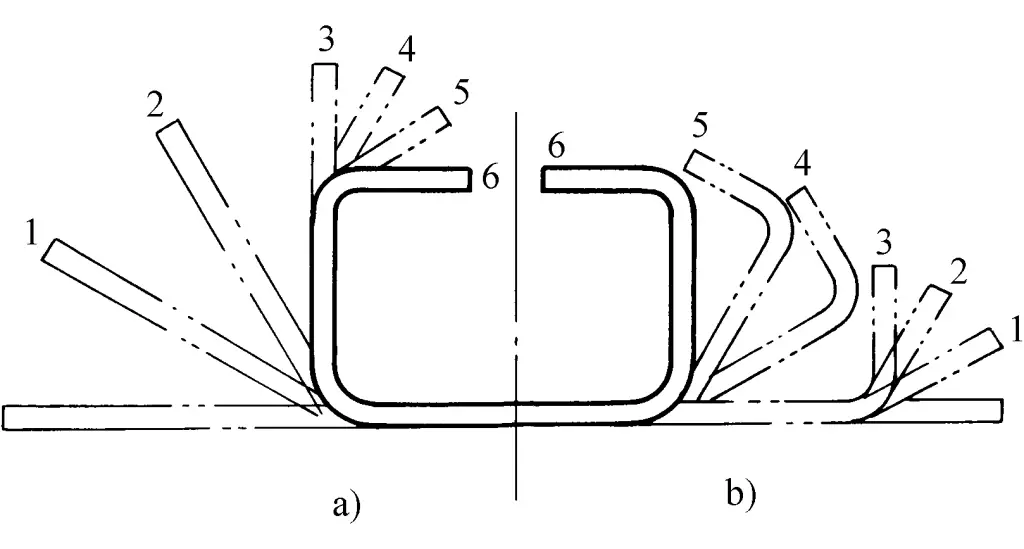

4. Bepaling van de rolpersvolgorde en buighoek

Afhankelijk van de verschillende vormen van de wals-gedrukte sectie, kunnen verschillende wals persen sequenties worden aangenomen. Doorgaans kan de volgorde van eerst binnen dan buiten (zie Afbeelding 8a) de blenkrand recht maken, de laterale stromingsweerstand verminderen en de buigvervorming vergemakkelijken, waardoor een goede positioneringsrol wordt gespeeld. Door de buigvolgorde van eerst buiten dan binnen (zie Afbeelding 8b) goed te keuren, kan het vervormingseffect van de werkrol volledig worden benut, waardoor de neiging van de blenk om zich te verbreden wordt verbeterd.

De keuze van de buighoek, met het principe dat de hoek van een enkele buiging niet groter is dan de waarden in tabel 1.

Tabel 1 Aanbevolen maximale hoek voor een enkele bocht

| Type gereedschap | Blanco dikte / mm | ||

| 0.5 – 0.8 | 0.8 – 1.2 | 1.2 – 1.5 | |

| Hoofdrol | 45° | 30° | 22° |

| Hulprol (zijwaarts) | 30° | 20° | 15° |

| Geleideplaat | 20° | 15° | 12° |

In een set rollen mag de hoek die tegelijkertijd gebogen wordt niet groter zijn dan twee. Om terugvering te compenseren, moet de buighoek in de latere sets vormrollen worden gecorrigeerd.

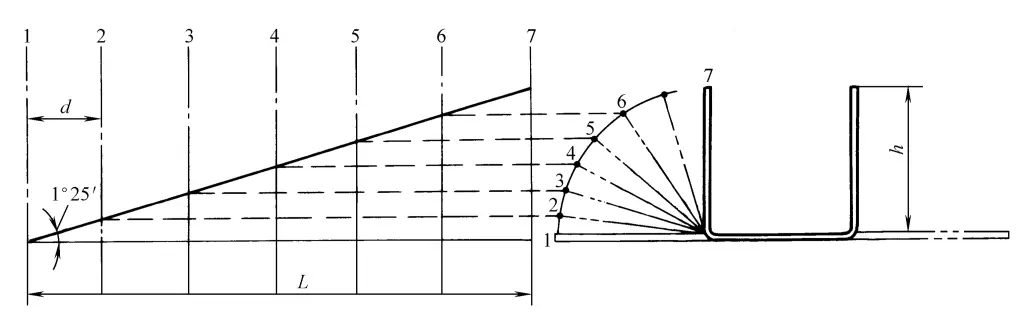

Bij het vormen van de hoek van een rechte rand, moet de maximale hoogte van het vormen voldoen aan een lineaire opwaartse relatie (zie Afbeelding 9), en de ontwerpmethode is om de hoek van de vormende rechte rand te controleren (zie Tabel 2).

Tabel 2 Oploophoek van de rolvormige richtliniaal (aanbevolen waarde)

| Materiaal van rolvorming | Oploophoek van de vormende rechte rand |

| Zachte materialen | 3° |

| Roestvrij staal | 1°35′ |

| Algemene metalen materialen | 1°25′ |

5. Bepaling van het aantal rolgroepen

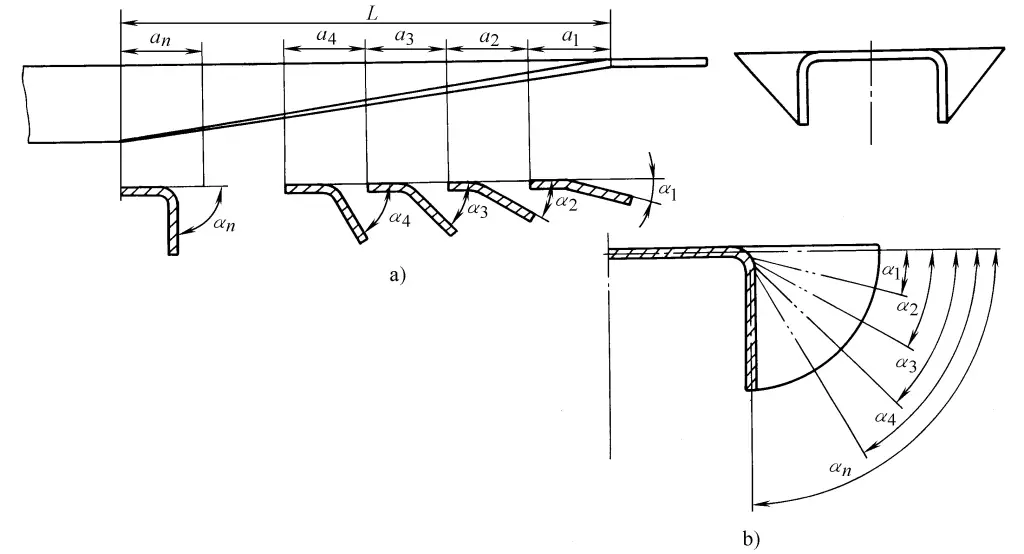

Voor het vormen van eenvoudige profielen, zoals getoond in Figuur 9, is de hellingshoek van de rechte rand 1°25', de afstand tussen de rolstations is d, en de totale lengte van de omvormapparatuur is L, dan kan het aantal rolgroepen n berekend worden met behulp van de volgende formule

n = L / d = hcot1°25′ / d

Voor het vormen van complexe profielen moet het aantal rolgroepen bepaald worden op basis van de specifieke situatie. Als steunrollen of zijrollen worden gebruikt voor zijdelingse verwerking, kan het aantal verticale vervormingsrollen worden verminderd.

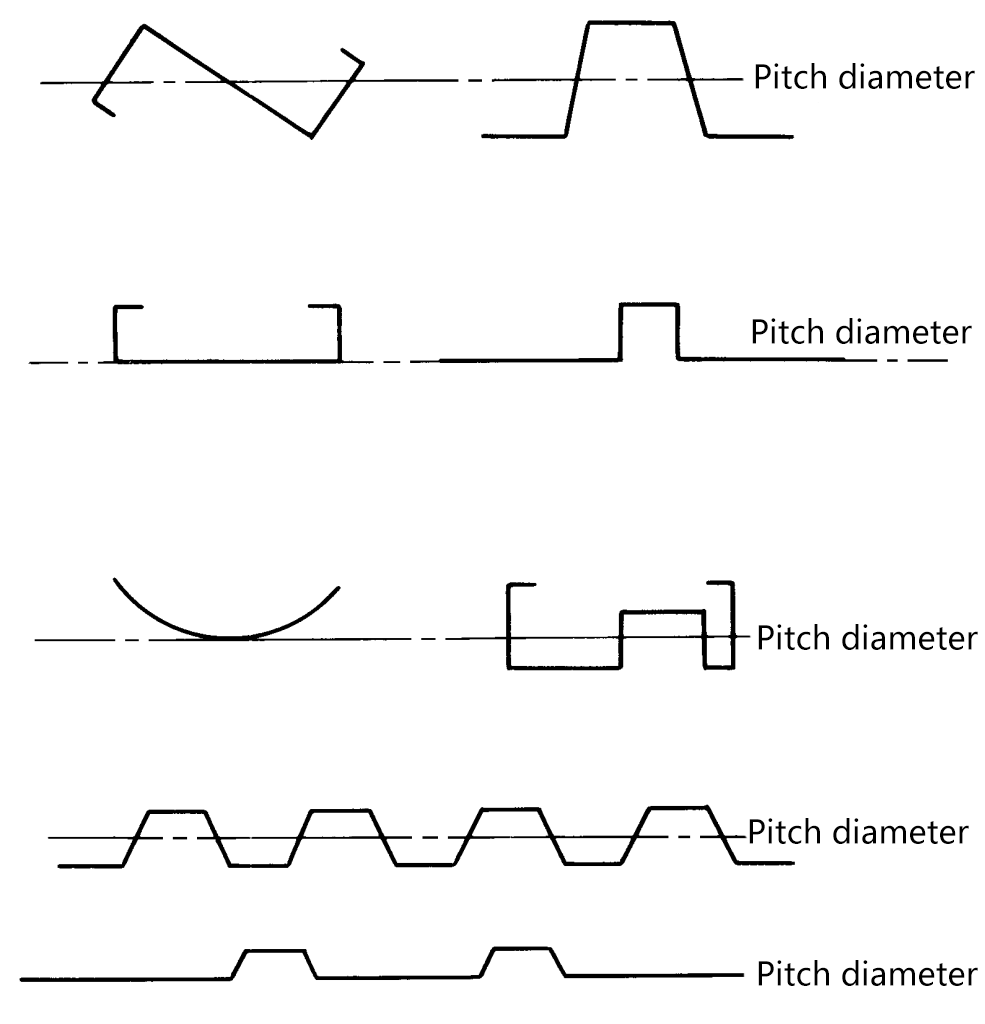

6. Bepaling van de steekcirkeldiameter van de rol

De diameter van de bovenste en onderste rollen, die consistent is, is de steekcirkeldiameter van de rol. Het vormmateriaal kan worden ingevoerd zonder te slippen op de steekcirkel. Buiten dit punt, op de roldiameter, zal slip optreden tussen de rol en het materiaal. Vanuit een ideaal perspectief is het het beste om de steekcirkel te kiezen op het punt waar de kracht op de rol het grootst is, maar deze punten zijn verschillend op elke set omvormrollen. Figuur 10 is een voorbeeld van de positie van de steekcirkel ter referentie.

De grootte van de steekcirkeldiameter moet toenemen met ongeveer 0,4% op elk paar rollen (0,25% als de plaatdikte minder is dan 0,3 mm), zodat het materiaal altijd wordt uitgerekt in de aanvoerrichting, zodat er geen "accumulatie"-fenomeen optreedt tussen elk paar rollen dat het walsproces.

IV. Rolvorm voor onderdelen met variabele doorsnede

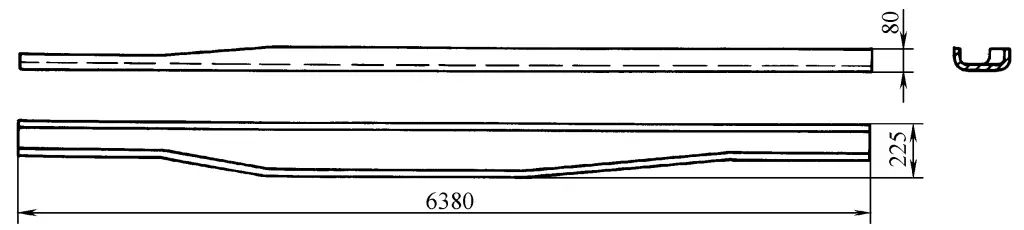

De hierboven beschreven rolvormen worden gebruikt voor onderdelen met een gelijke doorsnede; voor rolvormen voor onderdelen met een variabele doorsnede wordt hieronder ter illustratie de autobalk als voorbeeld genomen.

Figuur 11 toont de structurele vorm van een type autobalk. Om dergelijke kanaalvormige delen met variabele doorsnede te maken, worden ze bij massaproductie meestal gebogen en gevormd met mallen op een pers: maar bij middelgrote en kleine series kan, om de investering in apparatuur te beperken, ook het rolvormproces worden gebruikt.

Het walsen van autobalken wordt uitgevoerd op een speciale rollenpers. Dit type rollenpers gebruikt meerdere vormrollen en de vormrollen moeten de volgende relatieve bewegingen hebben:

(1) De vervormingsrollen moeten in de lengterichting ten opzichte van de blenk bewegen.

(2) Afhankelijk van de vorm van de zijwand van de autobalk moet de vormwals een dwarse profielbeweging maken.

Figuur 12 toont een schematisch diagram van de rollenpers aan het werk. De doorn 1 is bevestigd op het bed en zijn vorm komt overeen met de binnenkant van de balk. De plaat 2 is bevestigd op de doorn 1. De vormrollen 3, 5, 6 en de profielgeleiderol 4 zijn allemaal gemonteerd op de trolley en kunnen dwars bewegen in de groef op de trolley. De trolley kan in de lengterichting (richting aangegeven door de pijl) heen en weer bewegen door middel van een elektromotor via staalkabels of kettingen.

1-Mandrel

2-Ligvlak

3, 5, 6-Vormrollen

4-geleidersrol

7-Sjabloon

Wanneer de trolley voorwaarts beweegt, bewegen de vormrollen mee en door te vertrouwen op de profielgeleiderol rollen ze langs de sjabloon 7. De vorm van de sjabloon 7 komt overeen met de vorm van de buitenste zijwand van de balk. De vorm van de sjabloon 7 komt overeen met de vorm van de buitenste zijwand van de balk en is bevestigd op de zijplaat van het machinelichaam. De geleiderol rolt langs de mal 7, waardoor elke vormrol een dwarse profileerbeweging maakt.

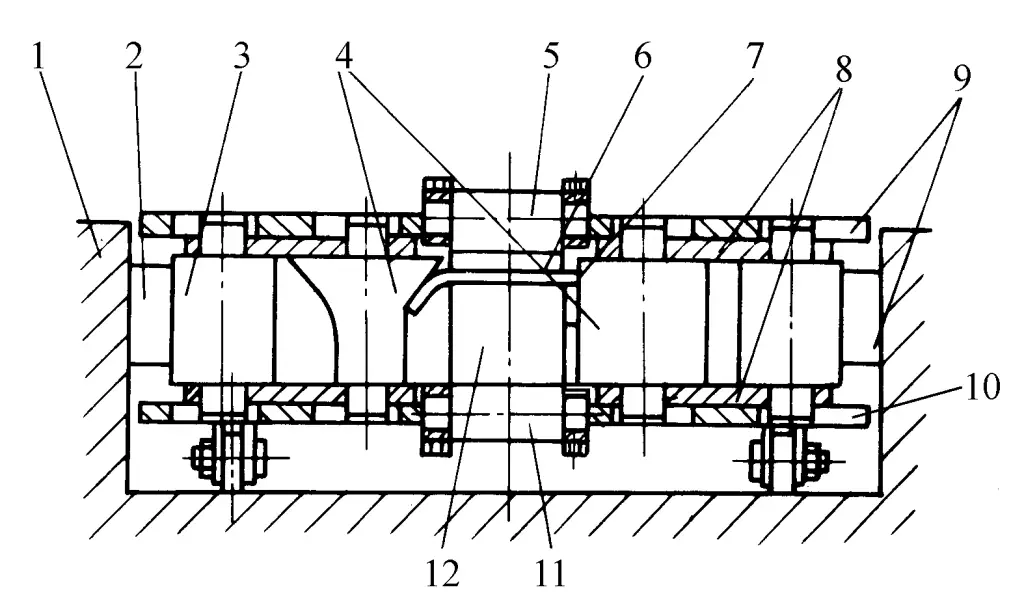

Doordat het conische oppervlak van de vervormingsrol op de rand van de plaat drukt, buigt de rand van de plaat en als de hoek van het conische oppervlak van elke vervormingsrol die door de rand van de plaat gaat achtereenvolgens toeneemt, neemt de buighoek van de rand van de plaat ook geleidelijk toe, wat resulteert in de uiteindelijke vorm. Figuur 13 toont een schematische dwarsdoorsnede van de rollenpers.

1 - Bed muurplaat

2 - Sjabloonhouder

3 - Sjabloonrol

4 - Vormrol

5 - Bovenste aandrukrol

6 - Drukplaat

7 - Werkstuk

8 - Verbindingsplaat voor rollen

9 - Afdekplaten boven en onder

10 - Bekistingswagen steunwiel

11 - Rol omlaag drukken

12 - Kernvorm

Tijdens het rolvormen van de balk wordt het vervormingsproces van de plaatrand getoond in Figuur 14. Op een bepaald moment tijdens het walsproces zijn de buighoeken van de plaatranden bij elke sectie binnen de vervormingszone L ongelijk, waarbij de buighoek onder de eerste wals α 1 en onder de n-de rol wordt de plaatrand gebogen tot de vereiste hoek α n .

a) Buighoeken na rollen door elke rol op hetzelfde moment

b) Buighoeken op dezelfde sectie na het walsen door elke wals

Voor een bepaalde sectie die wordt gewalst, wordt de plaatrand geleidelijk gebogen. Nadat de eerste wals door deze sectie is gegaan, wordt de plaatrand gebogen tot α 1 en bij elke volgende rol neemt de buighoek van de plaatrand geleidelijk toe tot de n-de rol passeert, op welk punt de plaatrand is gebogen tot de vereiste hoek α n .

De belangrijkste kwaliteitsproblemen die momenteel bestaan bij het walsen van balken zijn het buigen in de lengterichting en het rimpelen van de randen. Hoewel deze enigszins kunnen worden verminderd door de diameter van de vervormingsrollen en het aantal walsgangen te vergroten, is na het walsen meestal nog een correctieproces nodig voordat de balken kunnen worden gebruikt voor assemblage.