I. Basiskennis van het proces

1. Principes en functies van scrapen

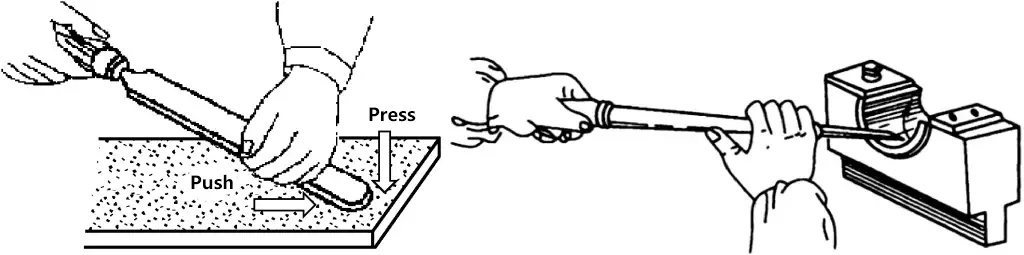

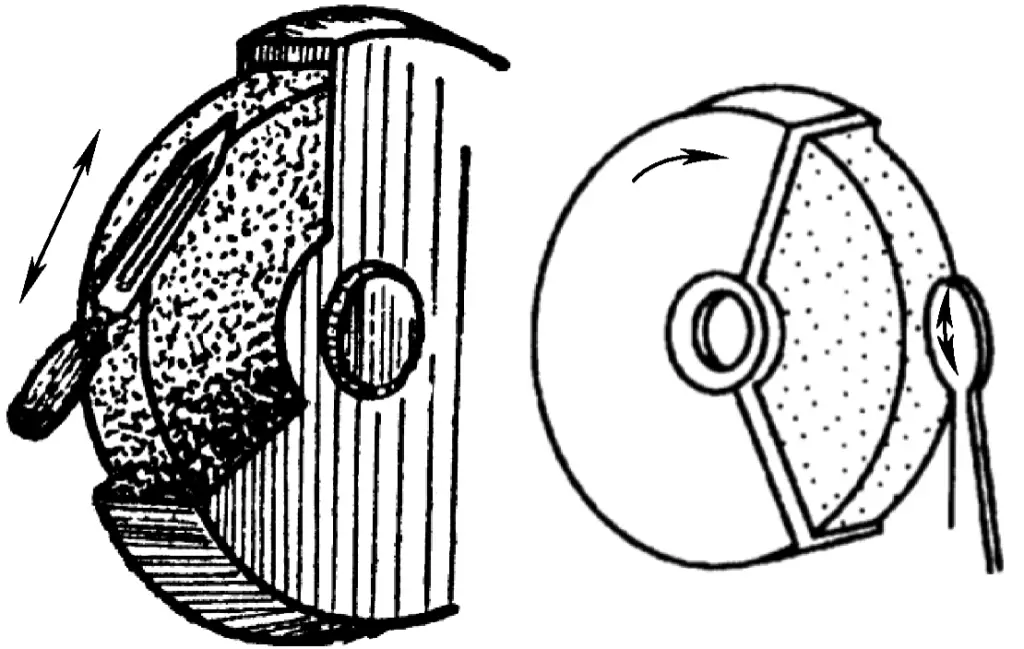

Zoals getoond in Figuur 1, is schrapen het gebruik van een schraper om een zeer dun laagje metaal van het oppervlak van een werkstuk te verwijderen om de precisie van het bewerkte oppervlak verder te verbeteren.

De basismethode van schrapen is wederzijds schrapen, waarbij standaardgereedschappen of werkstukken worden gebruikt die overeenkomen met het geschraapte oppervlak om de posities en verdelingen van hogere metaallagen op het bewerkte oppervlak te laten zien. De operator oefent druk en duwkracht uit op de schraper om deze hogere metaallagen te verwijderen, waarbij voortdurend verfijnd wordt door wederzijds schrapen totdat de vereiste bewerkingsnauwkeurigheid bereikt is.

Schrapen wordt over het algemeen onderverdeeld in drie stadia: grof schrapen, fijn schrapen en precisieschrapen. Om de vereiste bewerkingsprecisie te bereiken, wordt er vaak herhaaldelijk over en weer geschraapt en verfijnd. Door te schrapen worden de vormprecisie, positienauwkeurigheid en contactprecisie van de verwerkte oppervlakken verder verbeterd, wordt de oppervlakteruwheid verminderd en worden de olieretentie en afdichtingsprestaties van de assemblage sterk verbeterd.

2. Scrapgereedschappen

(1) Ontwikkelaar

Om inzicht te krijgen in de grootte en locatie van werkstukfouten, moet er voor het onderlinge schrapen een dunne en gelijkmatige laag gekleurde verf op het te schrapen oppervlak worden aangebracht. Door wederzijds schrapen worden de verhoogde gebieden getoond, zoals geïllustreerd in afbeelding 2, en vervolgens verwijderd met een schraper.

Gangbare ontwikkelaars zijn onder andere rood loodpoeder en Pruisisch blauw. Roodloodpoeder wordt gemengd met machineolie en talk. Deze ontwikkelaar reflecteert geen licht, laat vlekken duidelijk zien, is goedkoop en wordt veel gebruikt op gietijzeren en stalen onderdelen. Pruisisch blauw olie wordt gemaakt door Pruisisch blauw poeder te mengen met ricinusolie en machineolie. Het verschijnt diepblauw met kleine, duidelijke vlekken, waardoor het ideaal is voor precisieschrapen en non-ferro metalen onderdelen.

(2) Gangbaar schraap-, lap- en inspectiegereedschap

(Zie Tabel 1)

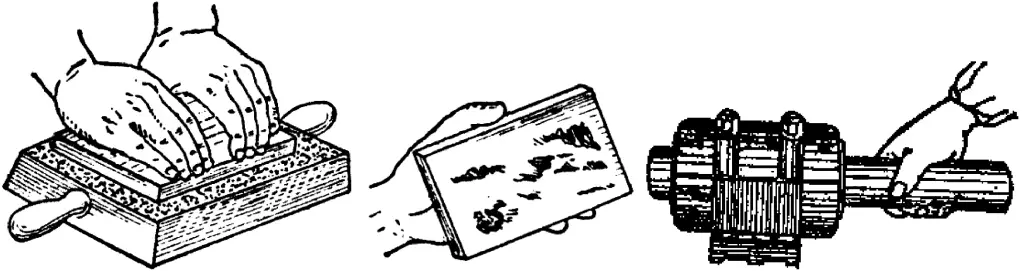

Tabel 1: Gangbaar schraap-, lap- en inspectiegereedschap

| Naam | Illustratie | Functie | |

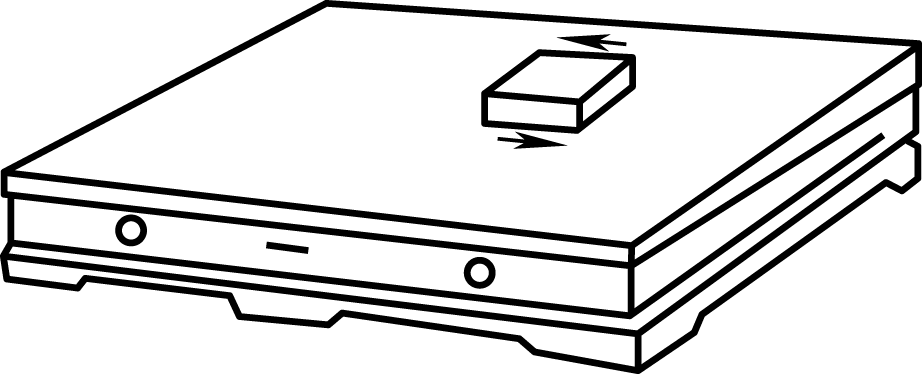

| Schraap- en inspectiewerktuigen | Standaard vlakke plaat |  | Voornamelijk gebruikt als referentie-gereedschap voor vlakke oppervlakken tijdens het schrapen; vlakke platen van graad 0 en graad 1 worden vaak gebruikt. |

| Gebruikt als referentie-gereedschap voor schrapen | ||

| Voor het inspecteren van vlakheid | ||

| Brug Rechte |  | Gebruikt als referentiemateriaal voor het inkleuren van punten bij het schrapen van lange en smalle vlakken | |

| I-vormige rechte rand |  | 1) Gebruikt als referentiemateriaal voor het inkleuren van punten bij het schaven van lange en smalle vlakken; 2) Voor het controleren van de rechtheid van lange en smalle geleiders | |

| Hoek Rechte |  | Wordt gebruikt als referentie voor het inkleuren van punten bij het schaven van schuine (bijv. zwaluwstaart) lange en smalle vlakken | |

| Inspectiestang |  | Voornamelijk gebruikt om de radiale uitloop, axiale beweging, coaxialiteit en parallelliteit van spindelmoffen en andere componenten van bewerkingsmachines te inspecteren. | |

(3) Schraper

1) Platte schraper

Soorten platte schrapers

Gangbare vlakke schrapers bestaan uit integrale schrapers of schrapers met ingelegde kop. Integrale schrapers worden meestal gemaakt van gelegeerd gereedschapsstaal (zoals 9SiCr) of verenstaal, met een gehard voorblad. Schrapers met ingelegde kop hebben hardmetalen punten die aan de voorkant van het schraperlichaam zijn ingelegd.

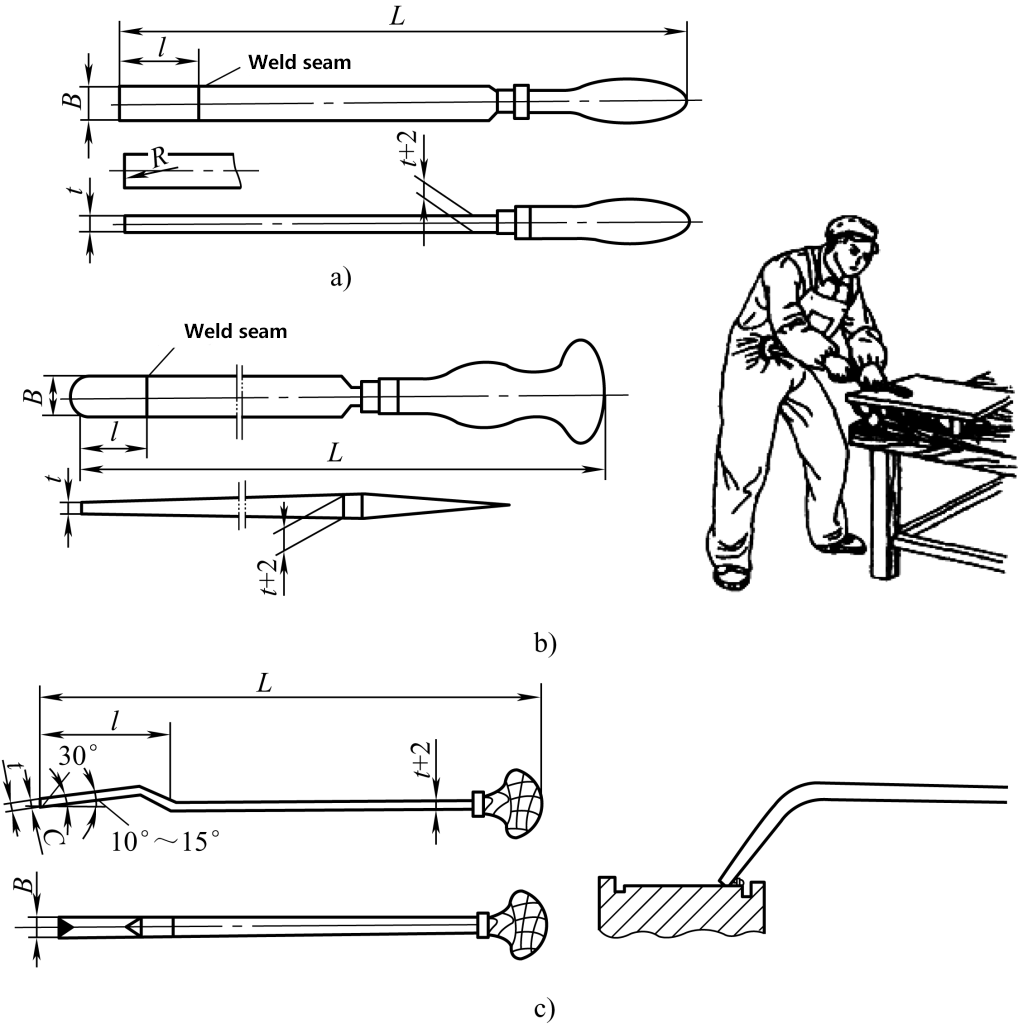

Zoals te zien is in Figuur 3, kunnen veelgebruikte platte schrapers op basis van hun vorm ook worden onderverdeeld in handbediende platte schrapers, staande platte schrapers en platte schrapers met gebogen kop.

a) Handbediende platte schraper

b) Vlakschraper op stand

c) Platte schraper met gebogen kop en Step Pull-schrapen

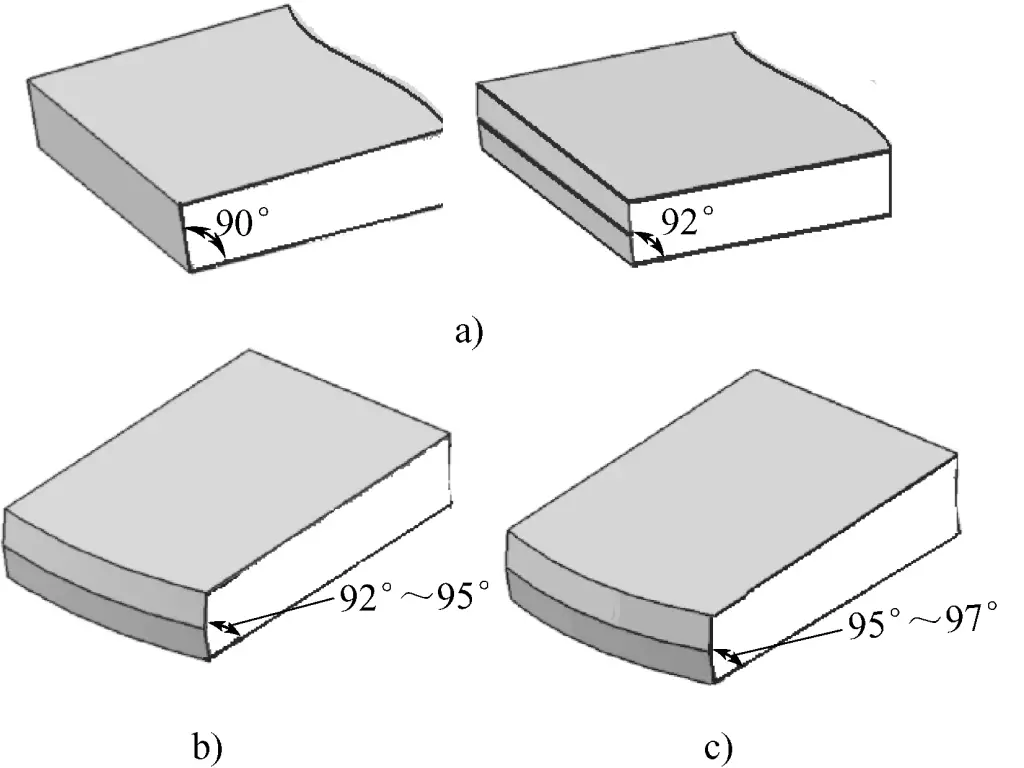

Vorm en wighoek van de snijkop van de vlakschraper

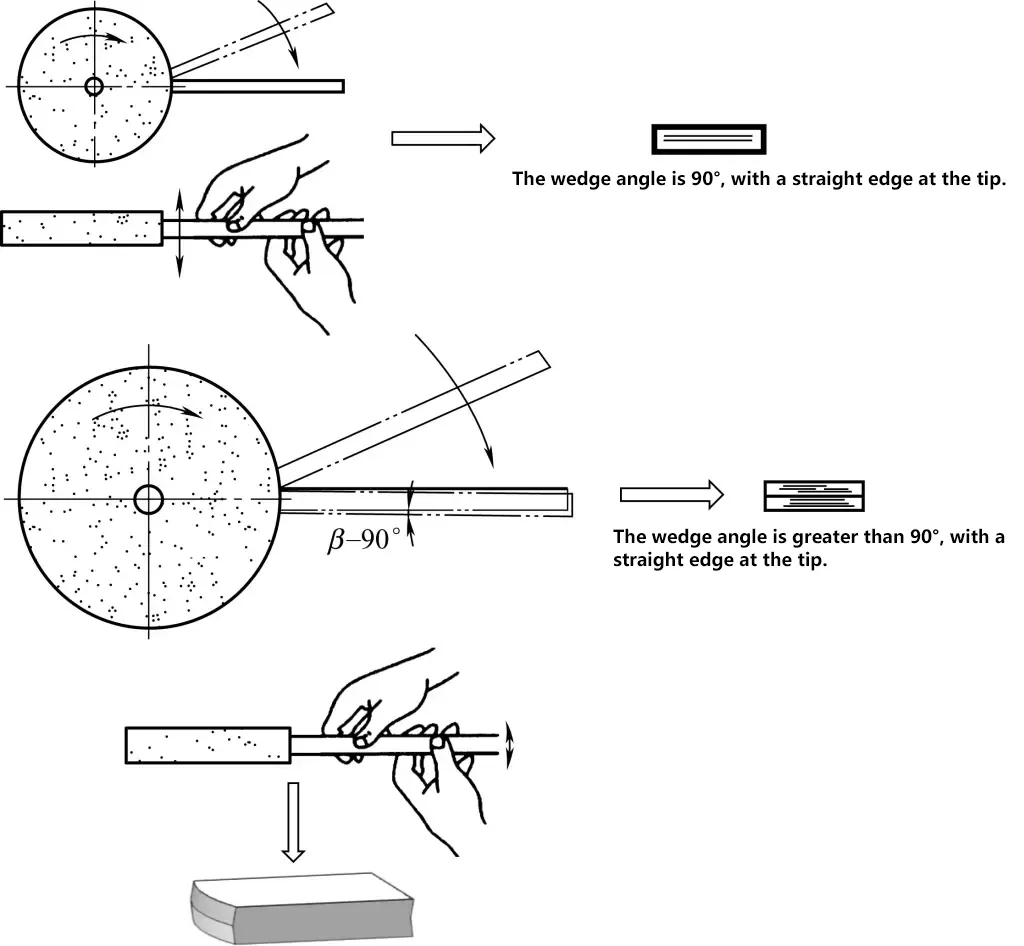

De vorm en wighoek van de snijkop van de vlakschraper worden getoond in Figuur 4.

a) Wighoek van de grove schraper

b) Wighoek van de fijnvlakschraper

c) Wighoek van de precisieschraper

- Zoals te zien is in Figuur 4a, is de wighoek van de schraper met ruw oppervlak (de hoek tussen de voor- en achterkant van de schraper) 90°-92° en is de snijkant recht.

- Zoals te zien is in Figuur 4b, is de wighoek van de fijnvlakschraper over het algemeen ongeveer 95° en heeft de snijkant een lichte boog.

- Zoals te zien is in Figuur 4c, is de wighoek van de precisieschraper over het algemeen ongeveer 97° en is de kromming van de snijrandboog groter dan die van de fijne schraper.

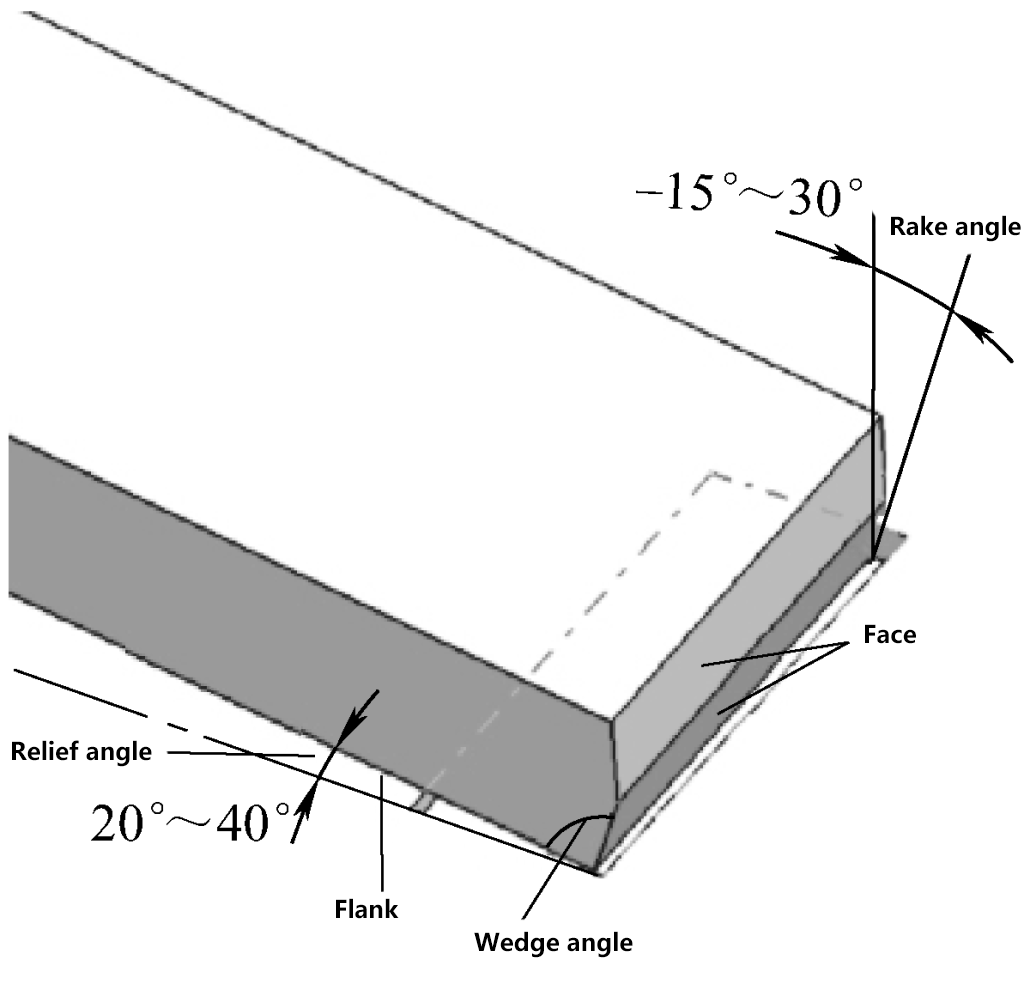

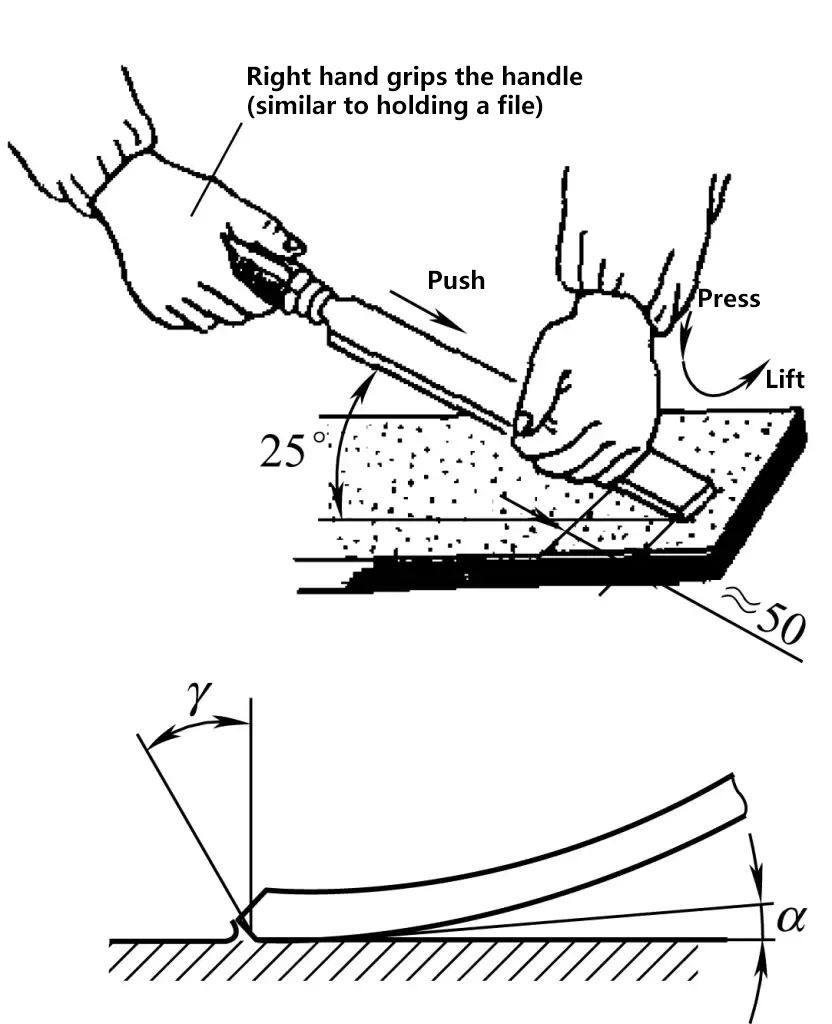

③ Snijhoek van de vlakke schraper

Zoals te zien is in Figuur 5, varieert tijdens het schraapproces de hellingshoek γ over het algemeen tussen -15° en 35°, terwijl de vrijloophoek α over het algemeen varieert tussen 20° en 40°. Door de kleine schraaphoek oefent de schraper een duwend en polijstend effect uit op het werkstukoppervlak, waardoor de waarde van de oppervlakteruwheid van het bewerkte oppervlak afneemt.

2) Schraper met gebogen oppervlak

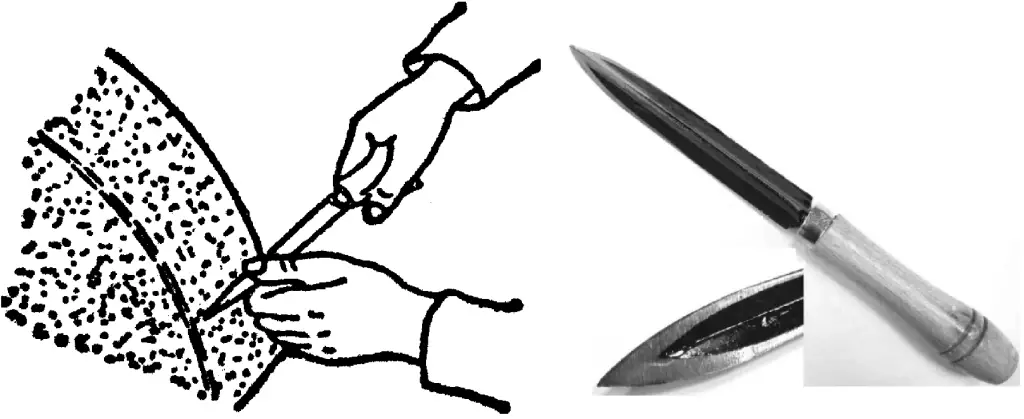

Schrapers voor gebogen oppervlakken worden voornamelijk gebruikt voor het afschrapen van binnenste gebogen oppervlakken, zoals verschillende soorten glijlagers. Soms worden ze ook gebruikt om bramen in gaten weg te schrapen.

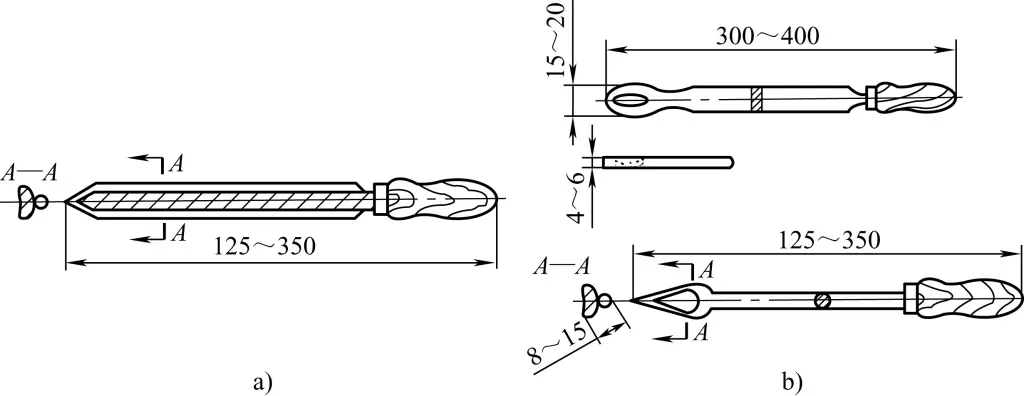

① Soorten schrapers met gebogen oppervlak

Driehoekige schrapers en slangenkopschrapers. Driehoekige schrapers en slangenkopschrapers worden voornamelijk gebruikt voor het schrapen van algemene binnenste gebogen oppervlakken en het verwijderen van bramen bij gatopeningen. Figuur 6 toont hun structurele vormen.

a) Structurele vorm van de driehoekige schraper

b) Structurele vorm van de slangenkopschraper

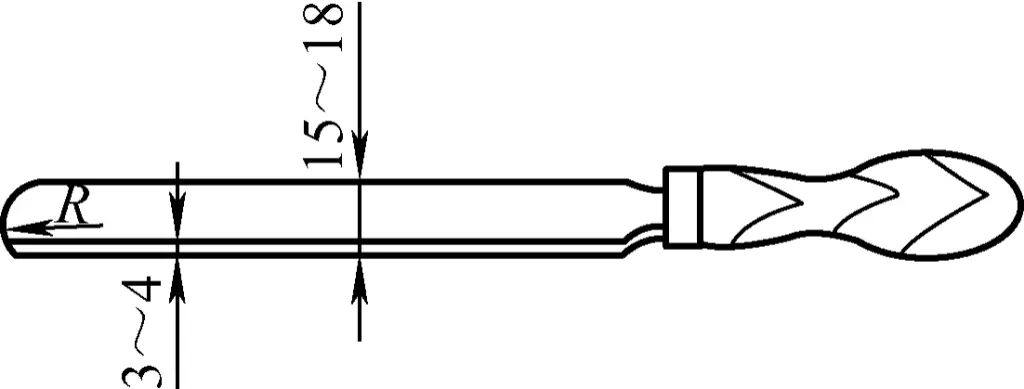

Schraper met halfronde kop. Zoals te zien is in Figuur 7, is het snijvlak van de halfronde kopschraper halfrond, waardoor het moeilijk is om tijdens het schrapen hoekige punten te produceren. Hij is geschikt voor het schrapen van gespleten lagers enz. De snijrandgrootte R van de halfronde kopschraper kan worden geslepen volgens de radiusgrootte van het gebogen oppervlak dat wordt geschraapt.

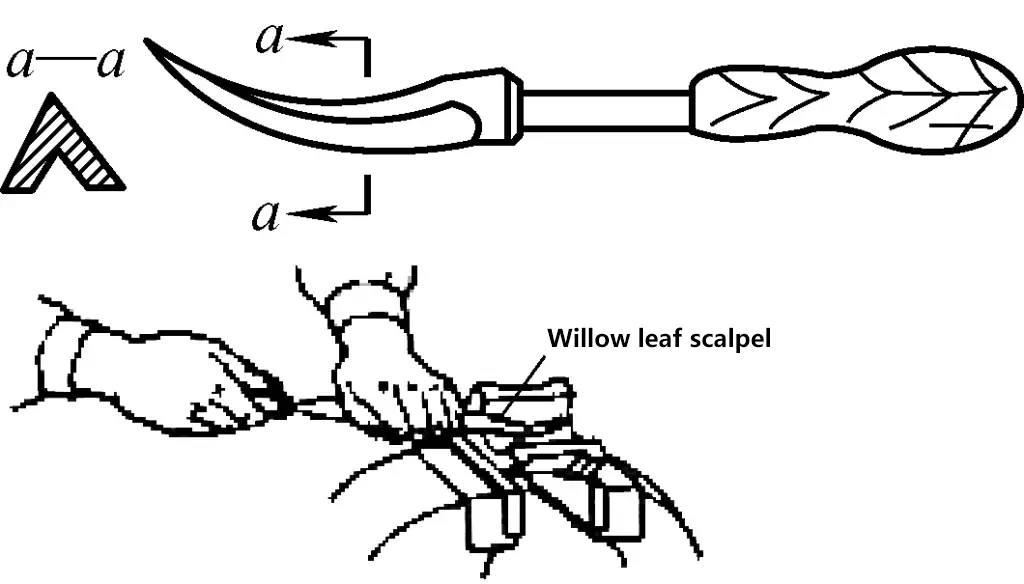

Wilgenbladschaaf. Zoals te zien is in Figuur 8, heeft de wilgenbladschraper twee bladen: de punt is voor fijn schrapen en de achterkant is voor zwaar schrapen. Hij is geschikt voor het schrapen van koperen hulzen en gespleten lagers.

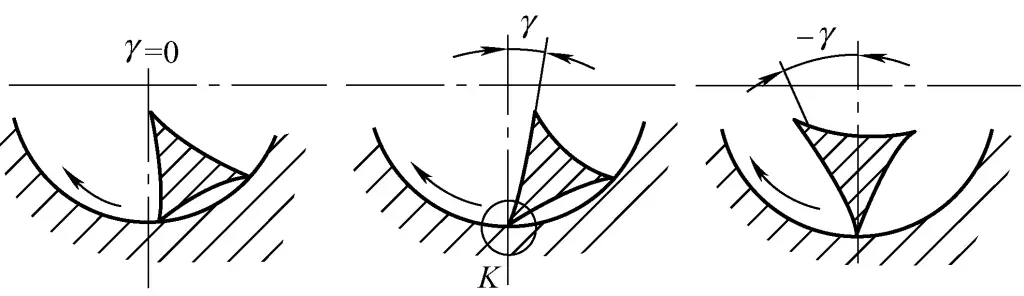

Hoek van de gebogen schraper. Figuur 9 toont de snijvorm van de gebogen schraper. Bij gebruik van een positieve of neutrale hellingshoek voor het schrapen zijn de spanen dikker en de gereedschapsmarkeringen dieper, geschikt voor ruw schrapen en het schrapen van zachte lagerlegeringen, zoals zacht Babbitt metaal.

Bij het gebruik van een negatieve hark voor het schrapen zijn de spanen dunner, wat de spatsporen tijdens het schrapen kan verminderen en zo de oppervlakteruwheidswaarde van het bewerkte oppervlak kan verlagen. Echter, door het ernstige extrusieschraapfenomeen aan de snijkant, is het gevoelig voor bijten in het gereedschap en schraapsporen bij het schrapen van materialen met een lage hardheid, zoals lagerlegeringen op tinbasis. Daarom wordt het meestal gebruikt voor koperhoudende legeringen met een hoge hardheid of voor nabewerking tijdens het laatste fijne schraapwerk.

Bij gebruik van een negatieve schraaphark om het binnenste gebogen oppervlak van lagers met een lage hardheid af te schrapen, moet de radiale druk op de schraper tot een minimum worden beperkt.

II. Operationele basisvaardigheden

1. Het schraperblad slijpen

(1) Het vlakschraperblad slijpen

1) Vereisten voor het slijpen van het vlakschraperblad

De algemene vereisten voor het slijpen van het schraapblad zijn:

- De twee achtervlakken van het scraperblad moeten vlak en glad zijn, zonder convexe of concave onregelmatigheden.

- De twee voorvlakken en de snijranden van het scraperblad moeten symmetrisch ten opzichte van de centrale as, vlak en glad zijn, zonder convexe of concave onregelmatigheden, en er mag geen boogoppervlak in de dikterichting van het blad zijn.

- Slijp de wighoek van het scraperblad op de juiste manier, afhankelijk van de verschillende toepassingsscenario's.

- Als u schraapbladen van gereedschapsstaal op een slijpschijf slijpt, dompel het blad dan in water om het te koelen tijdens het slijpen. maalproces om te voorkomen dat de kop van het blad uitgloeit. Bij schraperbladen met hardmetalen punt mag het hardmetalen deel tijdens het slijpen niet in water worden gedompeld om te voorkomen dat de bladrand barst.

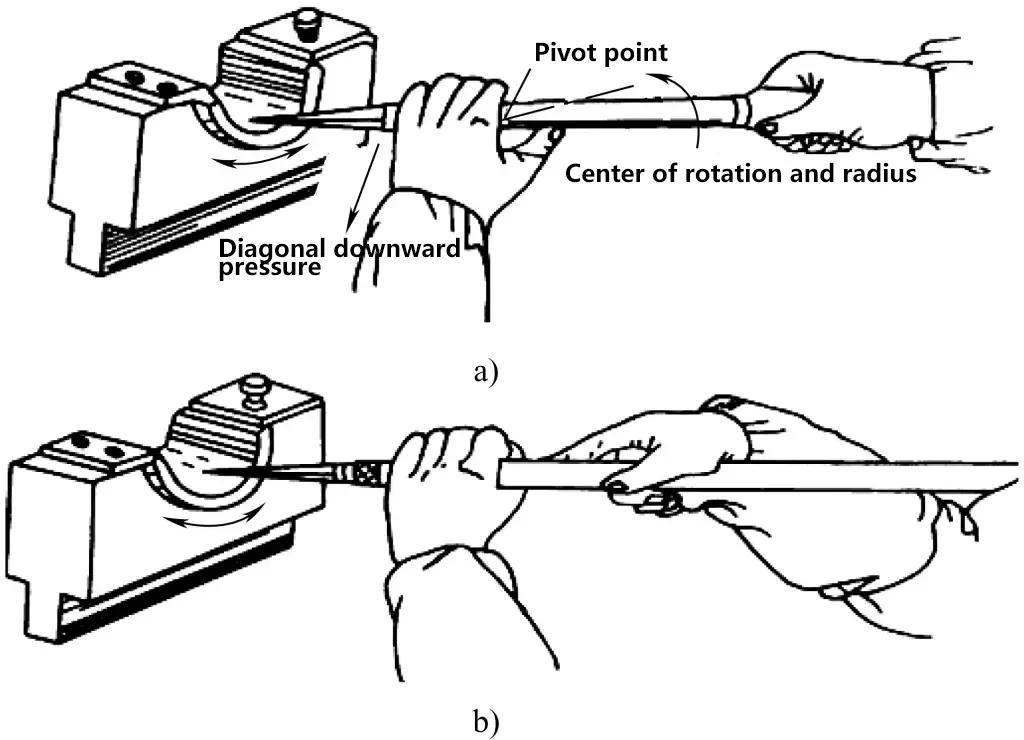

2) Methode voor het slijpen van het vlakschraperblad

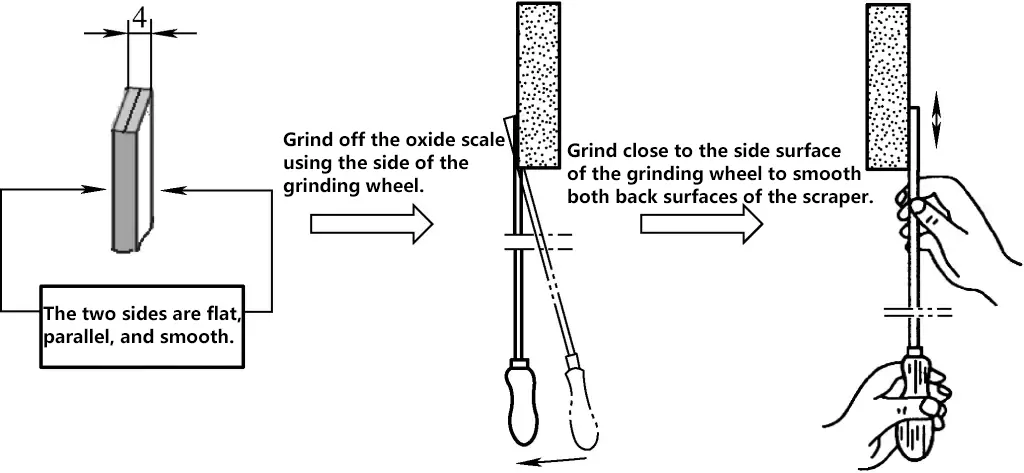

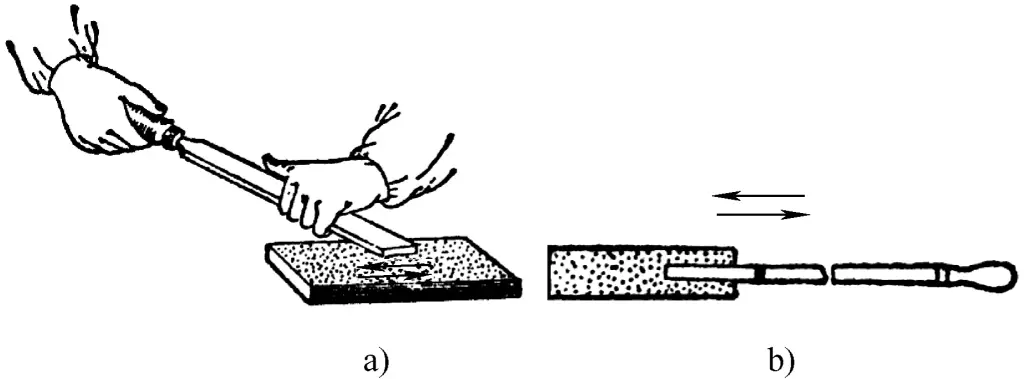

① De achterkant van het schraperblad slijpen (zie Afbeelding 10)

② Ruw slijpen van de voorkant en de snijkant van het schraperblad

Zoals getoond in Figuur 11, plaats bij het grof slijpen van de voorkant en snijkant van het schraperblad de punt van het blad stabiel op de rand van de slijpschijf, en de positie moet iets hoger zijn dan het midden van de slijpschijf.

Om hevige trillingen te voorkomen wanneer de tip de rand van de slijpschijf raakt, kantel het schraperblad eerst in een hoek om licht contact te maken met de slijpschijf en beweeg het blad dan langzaam van boven naar beneden naar de gewenste positie. Als de vereiste wighoek 90° is, plaats het blad dan horizontaal; als de vereiste wighoek groter is dan 90°, kantel het blad dan tijdens het slijpen.

Gebruik na het slijpen van de ene kant de voorste hand (de hand het dichtst bij de rand van de slijpschijf) als steunpunt om het blad 180° te draaien en de andere kant te slijpen, zodat beide voorkanten symmetrisch zijn.

Beweeg het blad bij het slijpen van de snijkant aan de punt soepel van links naar rechts. Als een rechte snijkant vereist is (voor grove schraapbladen), beweeg het mes dan langs een rechte lijn. Als een afgeronde snijkant vereist is (voor fijne en afwerkingsschraapbladen), beweeg het mes dan lichtjes, waarbij u de slingerhoeveelheid aanpast aan de kromming van de snijkant.

3) Fijnslijpen van het vlakschraperblad

Na het grof slijpen van het schraperblad op de slijpschijf zullen er aanzienlijke microscopische oneffenheden op de snijkant zijn. Als het direct gebruikt wordt om te schrapen, zullen de gereedschapsmarkeringen dieper zijn en zal het gevoelig zijn voor afschilfering, wat schraapdraden veroorzaakt. Daarom moet het schraperblad na het grof slijpen fijn geslepen worden op een oliesteen.

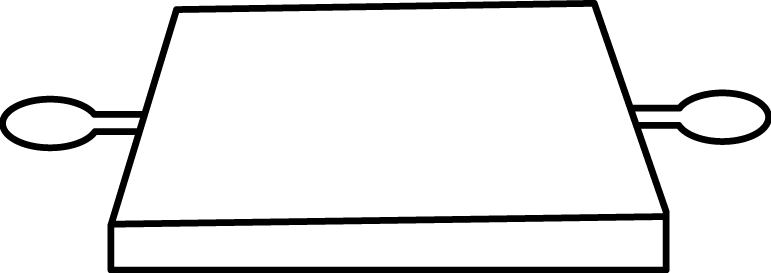

Fijnslijpen van de achterkant van het schraperblad

Controleer bij het fijnslijpen van de achterkant van het schraperblad op een oliesteen eerst de vlakheid van het oppervlak van de oliesteen. Als er concave of convexe onregelmatigheden in het midden van de oliesteen zijn, gebruik deze dan niet. Breng schone machineolie aan op de oliesteen, druk vervolgens de achterkant van het schraperblad stevig tegen het oppervlak van de oliesteen en beweeg het schraperblad horizontaal en gelijkmatig met beide handen tegelijk. Gebruik na een tijdje fijnslijpen een stalen liniaal om te controleren of de achterkant van het scraperblad vlak is geslepen.

Zoals getoond in Figuur 12, is Figuur 12a de juiste methode voor het fijnslijpen van de achterkant van het scraperblad. Indien geslepen zoals in Figuur 12b, wordt de achterkant van het scraperblad gemakkelijk opgetild of horizontaal gekanteld, waardoor de achterkant ongelijkmatig wordt geslepen of een boogvormig oppervlak ontstaat.

a) Correcte methode voor het fijnslijpen van de achterkant

b) Verkeerde methode voor het fijnslijpen van de achterkant

Fijnslijpen van de voorkant en de snijkant van het schraperblad

Het fijnslijpen van de voorkant en de snijkant van het schraperblad wordt getoond in Figuur 13.

Eerste methode: Zoals getoond in Figuur 13a, steunt u het bovenste deel van het scraperblad op de schouder, houdt u het bladlichaam met beide handen vast, beweegt u het scraperblad van voor naar achter, tilt u het blad vervolgens een beetje op en beweegt u het weer van voor naar achter. Herhaal dit proces en controleer de vlakheid van de voorkant.

Als de hoek van de fijnslijpwig 90° is, moet het bladlichaam tijdens het slijpen loodrecht op de oliesteen worden gehouden, wat betekent dat de voorkant strak tegen het oppervlak van de oliesteen moet worden gedrukt. Als de hoek van de fijnslijpwig groter is dan 90°, kantel het blad dan dienovereenkomstig.

Methode Twee: Zoals getoond in Figuur 13b, houd het bladhuis met beide handen vast en druk de voorkant van het scraperblad stevig tegen het oppervlak van de oliesteen. Oefen neerwaartse druk uit terwijl u het scraperblad naar voren duwt, til het scraperblad iets op wanneer het de voorkant van de oliesteen bereikt en trek het dan terug. Herhaal het slijpproces.

Zoals hierboven vermeld, als de hoek van de fijnslijpwig 90° is, moet het bladlichaam tijdens het slijpen loodrecht op de oliesteen worden gehouden. Als de hoek van de fijnslijpwig groter is dan 90°, moet het lichaam van het mes dienovereenkomstig worden gekanteld.

Er wordt vooral benadrukt dat, ongeacht welke slijpmethode wordt gebruikt, tijdens het slijpen beide handen tegelijkertijd het schraperblad moeten bewegen. Gebruik niet één hand als steunpunt en de andere hand om het scraperblad te bewegen. Als u op deze manier slijpt, zal de voorkant van het scraperblad een boogvormig oppervlak ontwikkelen, wat de scherpte van het blad aantast.

(2) Het gebogen schraperblad slijpen

1) Grof slijpen van gebogen schrapers

Momenteel zijn gebogen schrapers in principe gevormde schrapers. Het belangrijkste doel van het grof slijpen van gebogen schrapers is om de versleten gebogen binnengroeven te trimmen en de bladrandkromming continu te maken door het boogoppervlak te slijpen, waardoor het afbrokkelen van de bladrand wordt voorkomen.

① Grof slijpen van driehoekige schrapers

De methode voor het slijpen van het boogoppervlak van de driehoekige schraapkop op de slijpschijfmachine wordt getoond in Figuur 14.

Druk de schraper lichtjes in horizontale positie op het buitenste cirkelvormige oppervlak van de slijpschijf en beweeg heen en weer volgens de boog van het blad, zodat de snijlijnen van de drie oppervlakken een boogvormige bladrand vormen.

De methode voor het slijpen van de binnenste booggroeven van driehoekige schrapers op de slijpschijfmachine wordt getoond in Figuur 15.

Bij het slijpen van de binnenste booggroeven plaatst u het midden van de binnenste booggroef van de schraper op de rand van de slijpschijf, waarbij u op en neer beweegt om de groeflengte te regelen en naar links en rechts beweegt om de groefbreedte te regelen. De mesgroef moet zich in het midden van de twee bladen bevinden.

② Grof slijpen van slangenkopschrapers

Plaats de slangenkopschraper op het centrale vlak van de slijpschijf en beweeg op en neer langs het buitenste cirkelvormige oppervlak van de slijpschijf om de boog vorm te geven. Slijp de groef op de rand van de slijpschijf, waarbij een marge van 2-3 mm overblijft.

2) Fijnslijpen van gebogen schrapers

Zoals getoond in Figuur 16 wordt het fijnslijpen van gebogen schrapers ook gedaan op een oliesteen. Beweeg de schraper tijdens het fijnslijpen heen en weer over de lengte van de oliesteen, op en neer pendelend volgens de boog van het blad, totdat de slijpsporen op de drie bladranden zijn verwijderd, het boogoppervlak glad is en de bladrand scherp is.

Voor een gladder boogoppervlak en een scherpere bladrand kan ook polijstpasta op de lapplaat worden aangebracht om de bladrand te slijpen.

2. Schrapproces

(1) Vlakschraapproces

1) Vereisten voor kleuren en lappen

Zoals eerder vermeld, om de posities van lokale hoge punten op het oppervlak weer te geven, moet er voor het schrapen een displaymiddel op het geschraapte oppervlak worden aangebracht en moet het oppervlak worden gelept met standaardgereedschap of bijpassende onderdelen. De hoge punten kunnen worden bepaald door de zwarte markeringen die worden weergegeven.

① Vereisten voor weergaveagent en toepassing

De verhouding van het glansmiddel moet goed zijn, niet te dun en niet te dik. Als het te dun is, zal het te olieachtig zijn en zullen er zwarte vlekken verschijnen in de lagere gebieden tijdens het schrobben, waardoor het moeilijk wordt om de echte hoge punten te bepalen; als het te dik is, zal de weerstand tijdens het schrobben te hoog zijn, wat stuiterverschijnselen veroorzaakt en de kwaliteit van het schrobben beïnvloedt. Gewoonlijk moet voor grof schrapen het weergavemiddel dunner zijn; voor fijn schrapen moet het dikker zijn.

Het weergavemiddel mag niet te dik of te dun worden aangebracht. Als de laag te dik is, verschijnen er ook zwarte vlekken in de lagere gebieden, wat tot valse resultaten leidt; als de laag te dun is, zijn de weergegeven punten niet duidelijk, waardoor het moeilijk is om de hoge punten te vinden tijdens het schrapen.

Voordat het displaymiddel wordt aangebracht, moeten de oppervlakken van het lapgereedschap en het geschraapte oppervlak schoongeveegd en droog gehouden worden. Als er verontreinigingen op het oppervlak zitten, zullen er zwarte sporen verschijnen na het lappen, maar deze geven niet de echte hoge punten aan, wat leidt tot onjuiste bewerkingen tijdens het schrapen.

Wanneer het schrapen de fase van het fijnschrapen bereikt, zijn duidelijke en prominente punten vereist. Hiervoor kan het afbeeldingsmiddel worden aangebracht op het referentievlak van het schraapgereedschap.

② Voorzorgsmaatregelen voor overlappingspunten

Met de juiste tapmethodes kunnen de echte hoge punten op het geschraapte oppervlak worden onthuld en valse tappunten worden vermeden. Daarom mogen de standaardgereedschappen of bijpassende onderdelen tijdens het lappen niet meer dan een derde van de lengte van het werkstuk buiten de uiteinden van het geschraapte oppervlak uitsteken; ook mag de druk die op de gereedschappen of onderdelen wordt uitgeoefend niet te hoog zijn en mag de tijd voor het lappen niet te lang zijn.

2) Schrapproces

Ruw schrapen

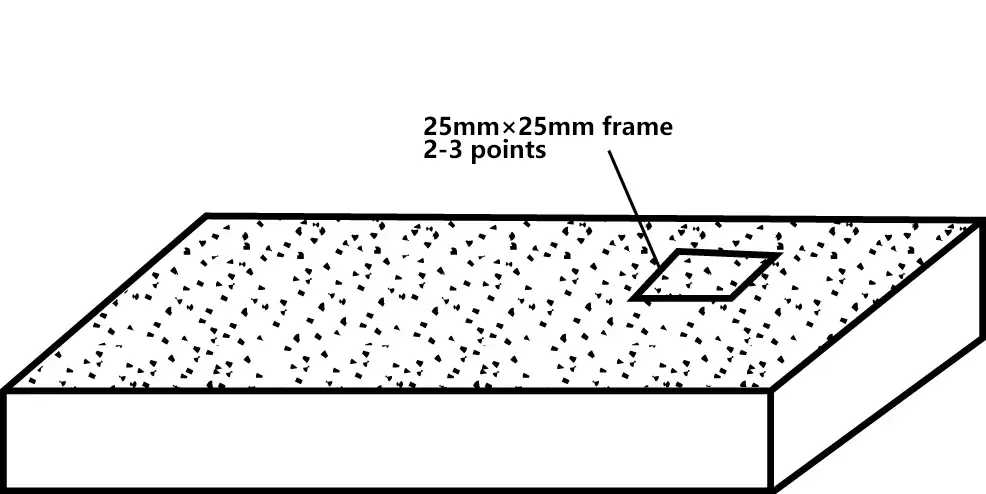

Zoals te zien is in Afbeelding 17, is het hoofddoel van het ruw schrapen met een ruwe schraper het verwijderen van de oxidelaag op het metaaloppervlak en het voldoen aan de technische vlakheidseisen. Voor paren (zoals paren van tandwielkasten) of geleiders van bewegende subsystemen (zoals geleiders van horizontale draaibanken) moet de vlakheid na het ruw schrapen binnen 0,02 mm liggen. Na het vlakschrapen met bijpassende onderdelen of standaard inspectiegereedschap moeten de hoge punten gelijkmatig verdeeld zijn zonder een centraal hoog en omringend laag fenomeen.

Inspecteer met een standaard vierkant frame van 25 mm×25 mm; er moeten 2-3 punten zichtbaar zijn. Om aan deze schraaptechnische eis te voldoen, moeten de hoge punten (zwarte en glimmende plekken die te zien zijn na het lappen) zwaar geschraapt worden.

De rand van de grove schraper is over het algemeen recht, waardoor bredere en langere schraapsporen ontstaan, bekend als de lange schraapmethode, waarbij de schraapsporen elkaar kunnen overlappen. Wanneer er meerdere keren wordt geschraapt, moeten de schraaptekens loodrecht op elkaar staan.

Schrapen met fijne schraper

Verhoog het aantal contactpunten verder op basis van ruw schrapen. Gebruik tijdens het schrapen de korte schraapmethode met kortere en smallere schraaptekens. Wanneer u meerdere keren schraapt, moet elke schraaprichting consistent zijn, waarbij de laatste schraaptekens de vorige 45° tot 60° kruisen.

Om de efficiëntie van het fijnschrapen te verbeteren, moeten hoge punten (zwarte en glimmende vlekken) tijdens het schrapen flink worden afgeschraapt en moet de omgeving van deze hoge punten ook worden afgeschraapt om de sub-hoge punten zichtbaar te maken. Inspecteer met een standaard vierkant kader van 25 mm×25 mm; er moeten 12-15 punten worden weergegeven.

Fijnschrapen

Gebruik op basis van fijn schrapen verder een fijne schraper om de vlakheid van het verwerkte onderdeeloppervlak en de contactnauwkeurigheid van de bijpassende onderdelen te verbeteren.

Richt de schraper tijdens het fijnschrapen op de hoge punten, verwijder de grootste en helderste punten, breek middelgrote heldere punten af en laat kleine punten ongeschraapt; de schraapstrepen worden korter en smaller, wat vereist dat de schraapbloemen uniform van grootte zijn en elkaar netjes kruisen. Inspecteer met een standaard 25mm×25mm vierkant frame; er moeten meer dan 20 punten worden weergegeven.

(2) Schrapen van gebogen oppervlakken

Bij de productie en grote reparaties van algemene apparatuur heeft het schrapen van gebogen oppervlakken voornamelijk betrekking op het schrapen van glijlagers. De meest voorkomende zijn het schrapen van integrale radiale glijlagers (moffen), gedeelde radiale glijlagers (gedeelde bussen), binnenconische buitencilindrische glijlagers (bijv. draaibankbussen) en waaiervormige bussen met drie segmenten (bijv. slijpmachinebussen).

Naast het feit dat dit vergelijkbaar is met het hierboven genoemde schrapen van vlakken, moet er ook rekening worden gehouden met de volgende punten voor het schrapen van gebogen oppervlakken:

1) Voorbereiding voor het schrapen

① Begrijp in detail de technische vereisten voor het installeren van de lagers, zoals de vereisten voor speling na het installeren van hulzen; installatievereisten voor gedeelde bussen en de methode voor het aanpassen van de lagerspeling met vulringen; installatievereisten en precisieafstellingsmethoden voor binnenste conische buitenste cilindrische glijbussen; uitlijnmethoden voor waaiervormige bussen, enz.

② De operationele nauwkeurigheidseisen van de apparatuur begrijpen, geschikte inspectie-instrumenten gebruiken om de relevante geometrische nauwkeurigheid te controleren en gedetailleerde registraties maken.

Om te voldoen aan de operationele nauwkeurigheidseisen van de apparatuur, worden de binnen- en buitenoppervlakken van glijlagers over het algemeen geslepen, en de geometrische nauwkeurigheid (zoals rondheid, coaxialiteit, parallelliteit, loodrechtheid met relatieve bewegende delen, enz. Noodzakelijke inspecties verduidelijken het doel van het schrapen en de toelaatbaarheid voor het schrapen, wat de formulering van het schraapplan vergemakkelijkt.

2) Gereedschap en uitrusting voorbereiden

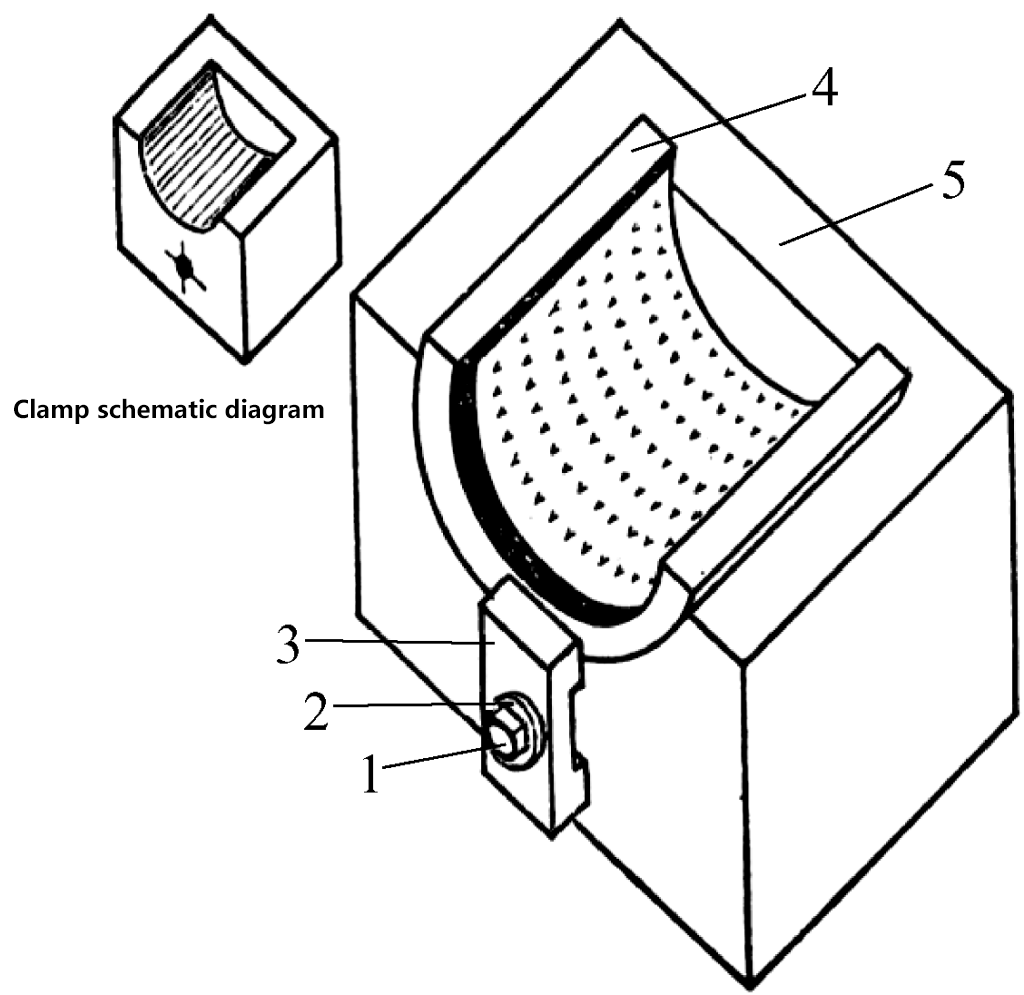

Naast het voorbereiden van schrapers en diverse precisiemeetgereedschappen, moet er speciale aandacht worden besteed aan het voorbereiden van de benodigde mallen en opspangereedschappen (mallen) voor het schrapen van gebogen oppervlakken.

In bepaalde situaties (bijvoorbeeld als de as die aan het lager gekoppeld is zwaar is of zich op een onhandige plaats bevindt om te schrapen) kan een standaardas met dezelfde diameter als het lager gebruikt worden als "dummy-as" tijdens het ruwe schrapen. De dummy-as wordt meestal precisiegeslepen. Het schrapen van het lager kan op deze dummy-as gebeuren.

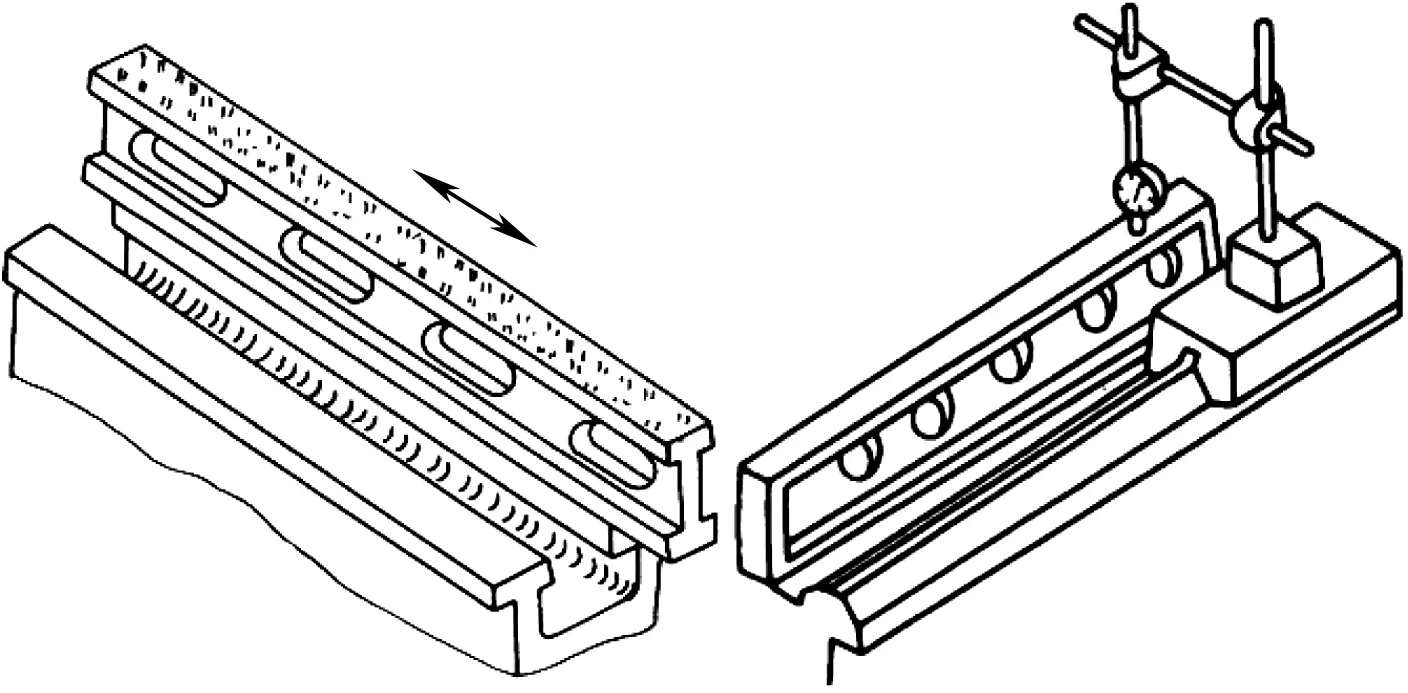

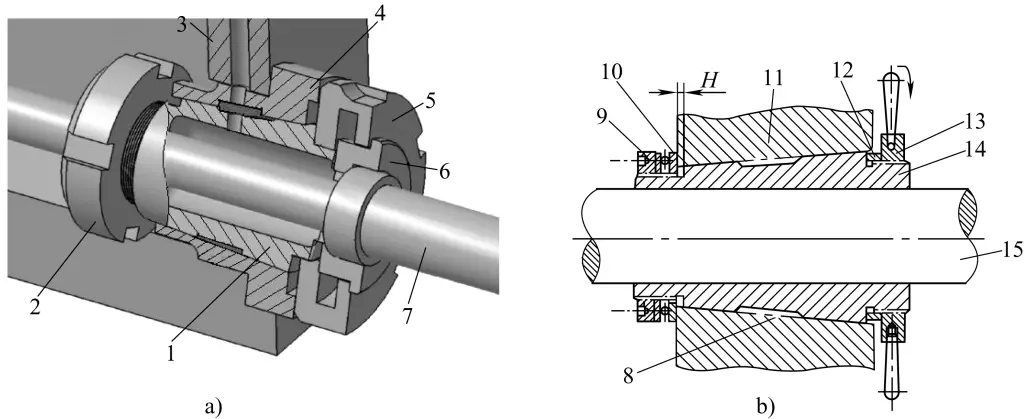

In tegenstelling tot het schrapen van vlakke oppervlakken heeft de manier waarop het lager wordt vastgeklemd een directe invloed op de kwaliteit van het schrapen. Als het lager tijdens het schrapen niet goed wordt geplaatst of vastgeklemd, zal het vervormen, wat de kwaliteit ernstig beïnvloedt. Figuur 18 toont veelgebruikte opspanmallen voor het schrapen.

1-schroef

2-wasmachine

3-Drukplaat

4-Werkstuk

5-Klamp Lichaam

3) Typisch lagerschraapproces

① Schraapproces voor gedeelde lagers

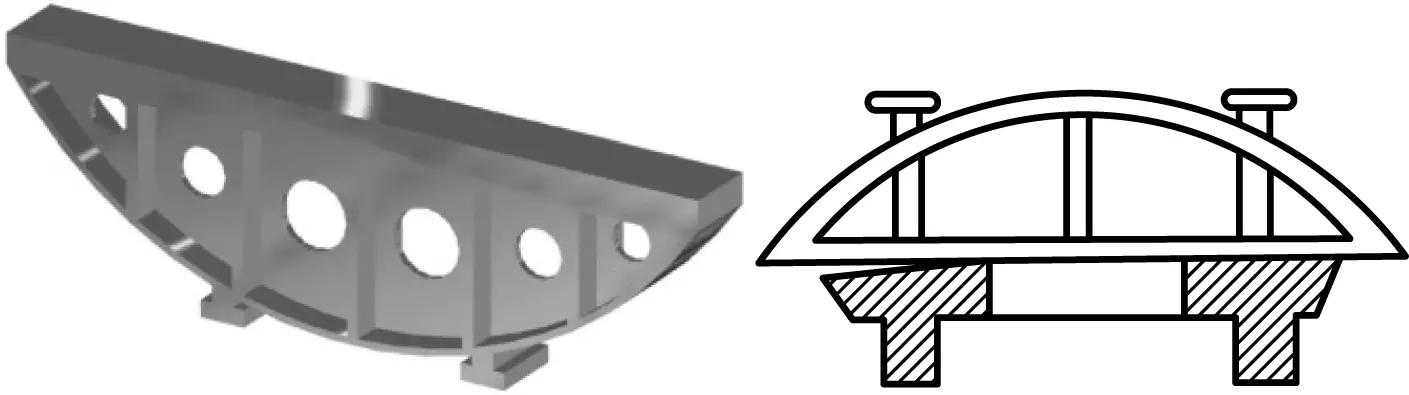

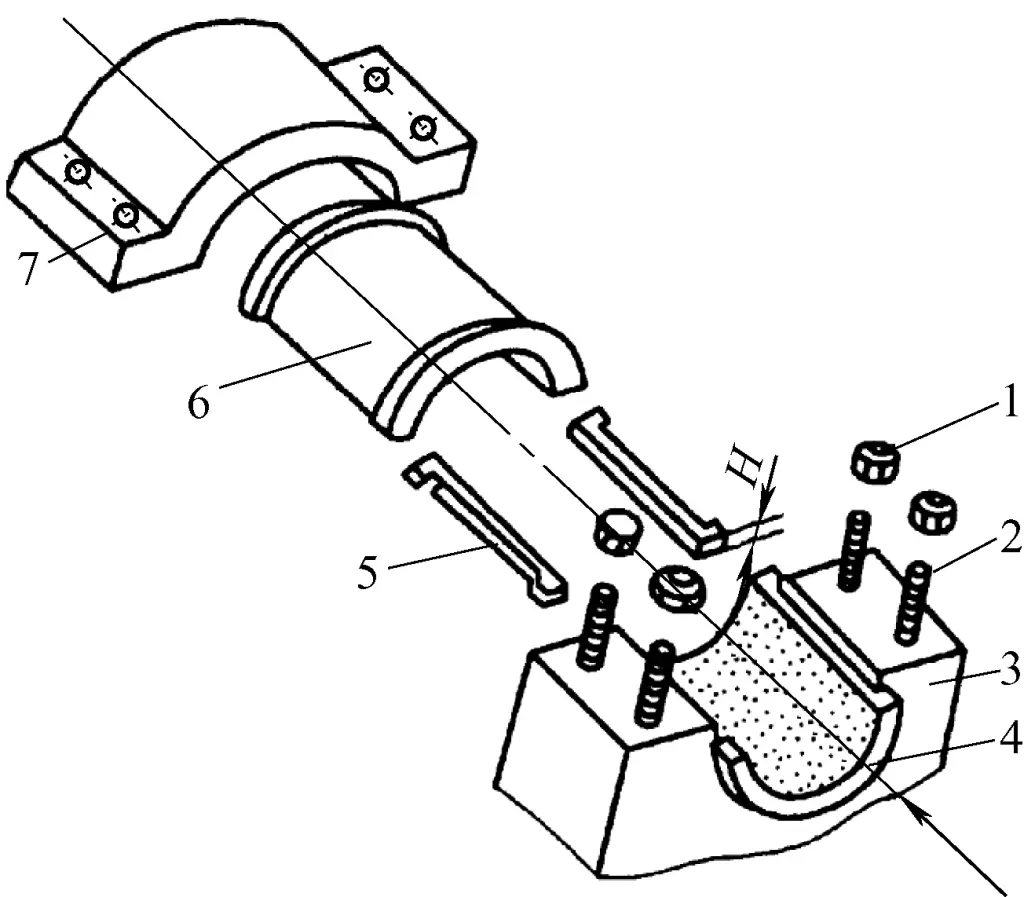

De structuur van split-type glijlagers wordt getoond in Figuur 19.

1-Moer

2-Double-ended Stud

3-Lager Behuizing

4-Lager

5-Versnellingsschijf

6-Bovenste lager

7-Lagerdop

Afhankelijk van de prestatievereisten van de apparatuur varieert de vereiste nauwkeurigheid voor het schrapen van lagers. Voor zware machines met hoge eisen aan de rotatieprecisie van de as moeten de as en het lager een goede contactnauwkeurigheid hebben om de stijfheid van de transmissie te verhogen, trillingen te verminderen en de transmissie soepeler te laten verlopen. Bovendien moet er een strikte boven- en zijspeling zijn tussen de as en het lager om een hydrodynamische oliefilm te vormen. Daarom moet bij het schrapen rekening worden gehouden met de contactnauwkeurigheid tussen de as en het lager (contactoppervlak, contactoppervlak en aantal contactpunten) en de speling.

Het lager terugsnijden. De achterkant van een gespleten lager moet goed contact maken met het gat in het lagerhuis. Anders kan het lager tijdens het gebruik gaan trillen of zelfs vervormen onder invloed van de kracht van de astap. Als het lager bij inspectie niet aan de eisen voldoet, moet de achterkant opnieuw worden afgeschraapt met het gat in de behuizing als referentie.

Grof schrapen van het lagergat. Het doel van het ruw schrapen van het lagergat is om vervorming van het lagerbinnengat te elimineren, het contactoppervlak tussen het lager en de as te corrigeren en het contactoppervlak te vergroten. Bij het ruw schrapen van het lagergat kan het lager met een zacht rubberen kussen in een bankschroef worden geklemd om te schrapen. Na het schrapen kan het lager op de bijpassende as worden gemonteerd om het contact te markeren, of het kan in het lagerhuis worden gemonteerd en met de bijpassende as worden geschraapt.

Voorzorgsmaatregelen bij het gebruik van een as om het lager te markeren nadat het in de lagerbehuizing is geïnstalleerd zijn:

- Breng ontwikkelmiddel aan op de binnenoppervlakken van de bovenste en onderste lagers.

- Monteer de tegenas, het bovenste lager, het tapeind met dubbele uiteinden en de lagerkap.

- Draai de moeren vast. Als de moeren tijdens het eerste grove schrapen te vast worden aangedraaid, zal de as moeite hebben met draaien. Daarom moeten de moeren aan het begin van het ruwe schrapen licht worden aangedraaid terwijl de tegenas wordt rondgedraaid, waarbij de dikte van de vulringen wordt aangepast om ervoor te zorgen dat de as met de juiste aandraaimomenten draait.

- Net als bij het schrapen van vlakke oppervlakken, moet je je bij ruw schrapen richten op de donkerdere en glanzender gebieden die aan de binnenkant van het lager verschijnen na de eerste markering.

- Gebruik na een tijdje ruw schrapen een voelermaat om de boven- en zijspeling tussen de as en het lager te meten. Als de verdeling van de contactpunten uniform is (4-7 punten per 25 mm × 25 mm), moeten de boven- en zijspeling ook dicht bij de technische vereisten van de apparatuur liggen.

- Om te voorkomen dat de spindel vastloopt, kan bij zware machines het onderste lager aan het verlengde uiteinde van de spindel iets lager worden geschraapt.

Fijnschrapen van het lagergat. Het doel van het fijnschrapen van het binnengat van het lager is: ten eerste, om het aantal contactpunten tussen de as en het lagerbinnengat te verhogen (10-15 punten per 25mm×25mm) waarbij de punten kleiner en gelijkmatig verdeeld worden; ten tweede, na het fijnschrapen, een voelermaat gebruiken om de boven- en zijspeling van de as te meten om aan de gespecificeerde vereisten van de apparatuur te voldoen.

Tijdens het fijne schraapproces moet de dikte van de vulplaten tussen de bovenste en onderste lagers geleidelijk worden verminderd; de aanhaalkracht van de moeren na montage van het lager in het gat van de behuizing moet geleidelijk toenemen. De kracht mag echter niet te groot zijn (het moet mogelijk zijn om de as met de hand te draaien) om te voorkomen dat er "valse punten" ontstaan tijdens het markeren.

Net als bij het schrapen van vlakke oppervlakken, moeten de gereedschapsmarkeringen gekruist worden; de donkere en glanzende punten moeten zwaar geschraapt worden, terwijl de gebieden rond de hoge punten licht geschraapt moeten worden om de volgende hogere punten steeds meer te laten verschijnen.

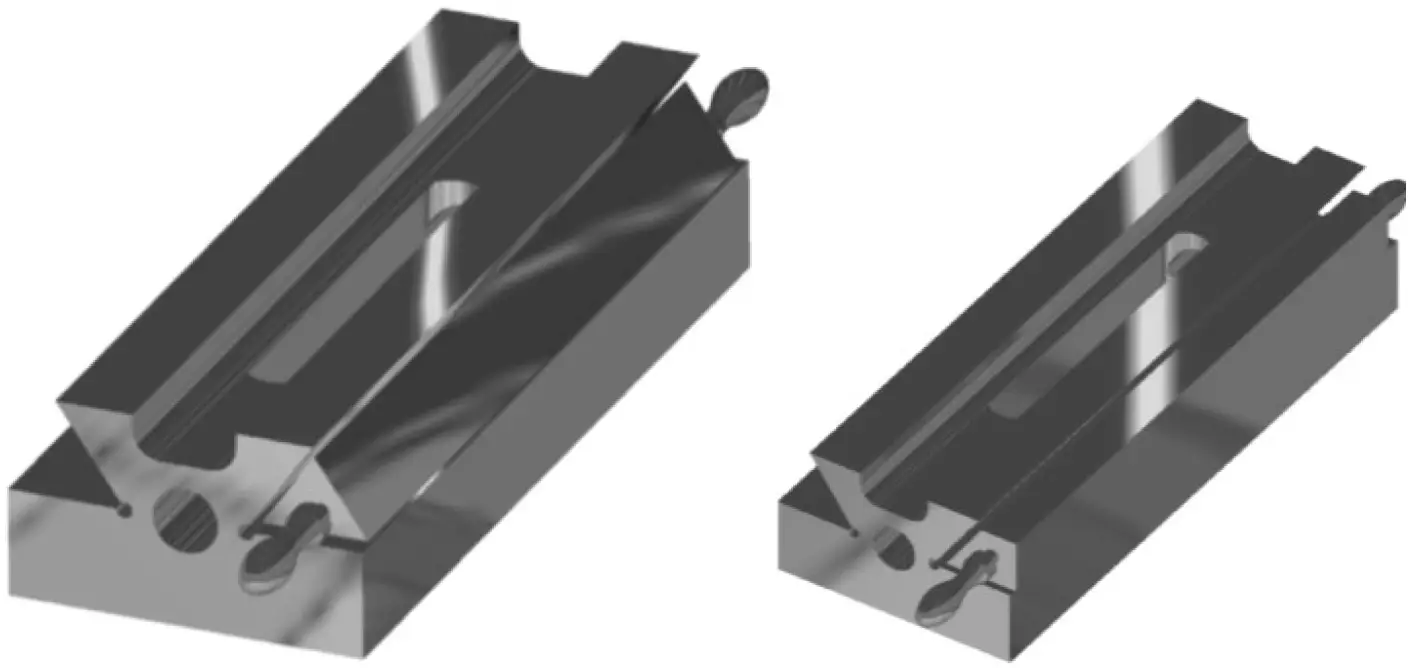

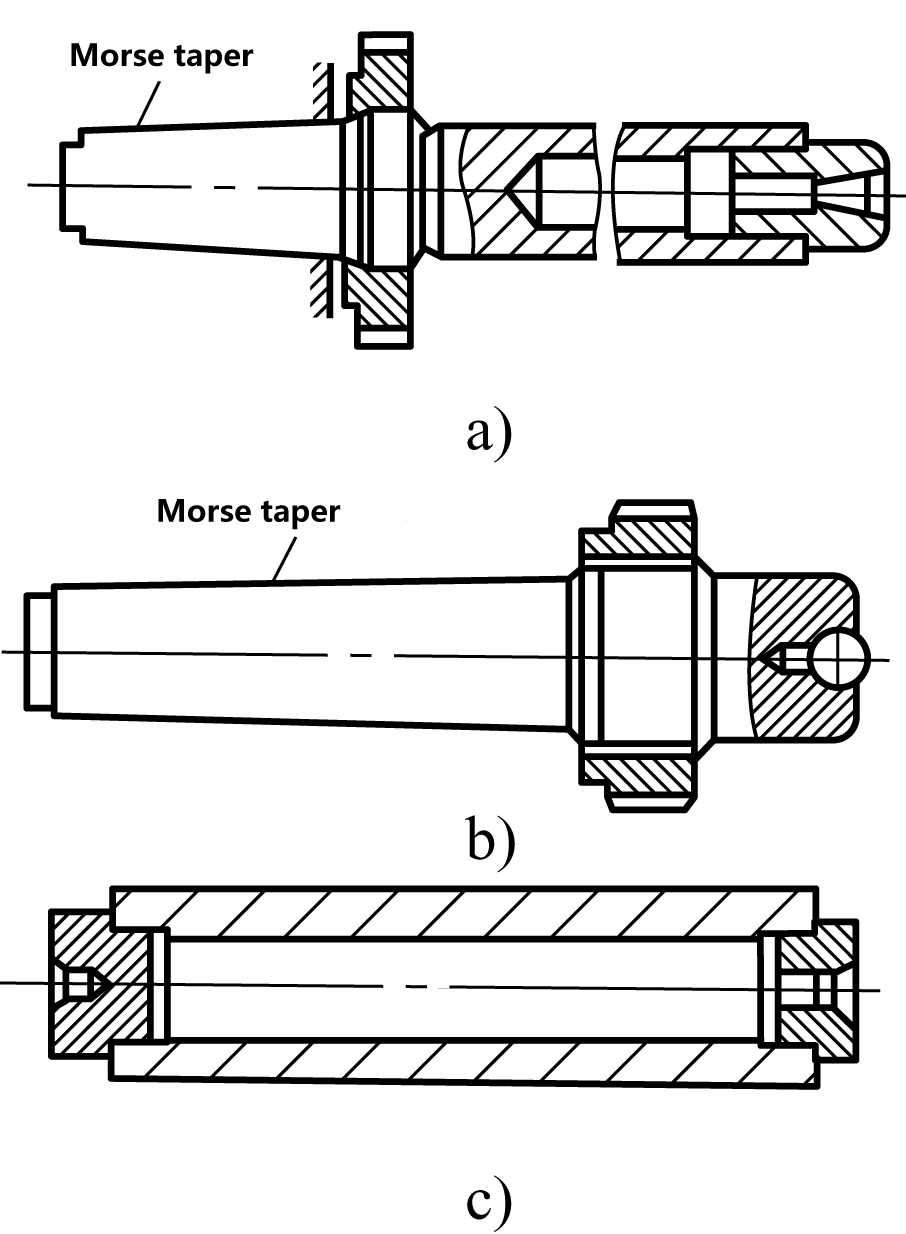

② Schraapproces voor binnenpilaar-buitenconische glijlagers

Ten eerste, de volgorde van het schrapen.

Zoals te zien is in afbeelding 20a, worden binnenpijler-buitenconische glijlagers vaak gebruikt voor spindelaandrijvingen van bewerkingsmachines. De schraapvolgorde voor binnenpilaar-buitenconische glijlagers is om eerst de bijpassende as als mal te gebruiken om het binnengat van het lager te schrapen om aan de nauwkeurigheidseisen te voldoen; daarna wordt de buitenconus van het lager geschraapt zodat deze in het gat van de spindel past (voor nieuwe lagers moet het buitenoppervlak van de conus worden geschraapt met het gat van de machinebasis als referentie) met een weergave van 4 punten per 25 mm.

1-binnenste lagerhuls

2-Achter moer

3-Lagerhuisgat

4-buitenlagermof

5-Voormoer

6-Verstelhuls

7-schacht

8-Contact Markeerpunten

9-moer

10-Thrust kogellager

11-spindelbak

12-bus

13-Spanmoer

14-dragend

15-Hoofdspil

Zoals in afbeelding 20b te zien is, verwijder je na het afschrapen van het buitenste conische oppervlak en het binnenste gat van het lagerhuis de spanmoer en de bus, zet je het lager vast in het gat van de spindel en schuur je vervolgens het binnenste gat van het lager een beetje bij zodat het op de spindel past.

Dan de technische vereisten voor het schrapen van het binnengat.

Ten eerste moeten de contactpunten aan beide uiteinden van het lager hard en dicht zijn om zich aan te passen aan de hogesnelheidswerking van de werktuigmachine, na het schrapen van het binnengat, terwijl de contactpunten in het midden van het lagergat zachter en dunner kunnen zijn. Hierdoor ontstaat gemakkelijk een oliewig, waardoor de as stabiel blijft tijdens het gebruik. Na het nauwkeurig afschrapen van het binnengat moeten er 14 tot 17 contactpunten binnen 25 mm aan beide uiteinden zijn.

Ten tweede, om zich aan te passen aan de kenmerken van zwaarbelast gebruik van de bewerkingsmachine, moeten de contactpunten op het dragende lastoppervlak voldoende dicht zijn om de slijtvastheid te verhogen en een zekere marge over te laten voor het zinken van de spindel na slijtage. Na het schrapen van het spindellagergat van de draaibank vertonen de contactpunten meestal een "diamant" verdeling.

③ Voorzorgsmaatregelen voor het schrapen van de binnenopening.

- Als zowel de voorste als de achterste lagerbusconstructies zijn, moeten de voorste en achterste lagers tegelijkertijd worden geschraapt om ervoor te zorgen dat ze coaxiaal zijn.

- Wanneer u de contactpunten schraapt, draait u de as 3 tot 5 slagen in dezelfde richting als de rotatie van de as. Trek de as er dan uit, verwijder het lager en schraap de vlekken van grote vlakken in kettingvorm, totdat het verspreide vlekken worden.

- Als het achterste lager een rollager is, moet er een ijzeren huls worden gemaakt om het rollager te vervangen als centreerhuls.

- Bij het fijnschrapen van het lagergat moeten aangrenzende messteken om de twee gangen kruislings worden geschraapt. Zodra de vlekken gelijkmatig zijn, moeten de messteken geleidelijk lichter en korter worden en de vlekken moeten de vorm hebben van kleine vierhoeken of veelhoeken om lange streepvormen te vermijden.

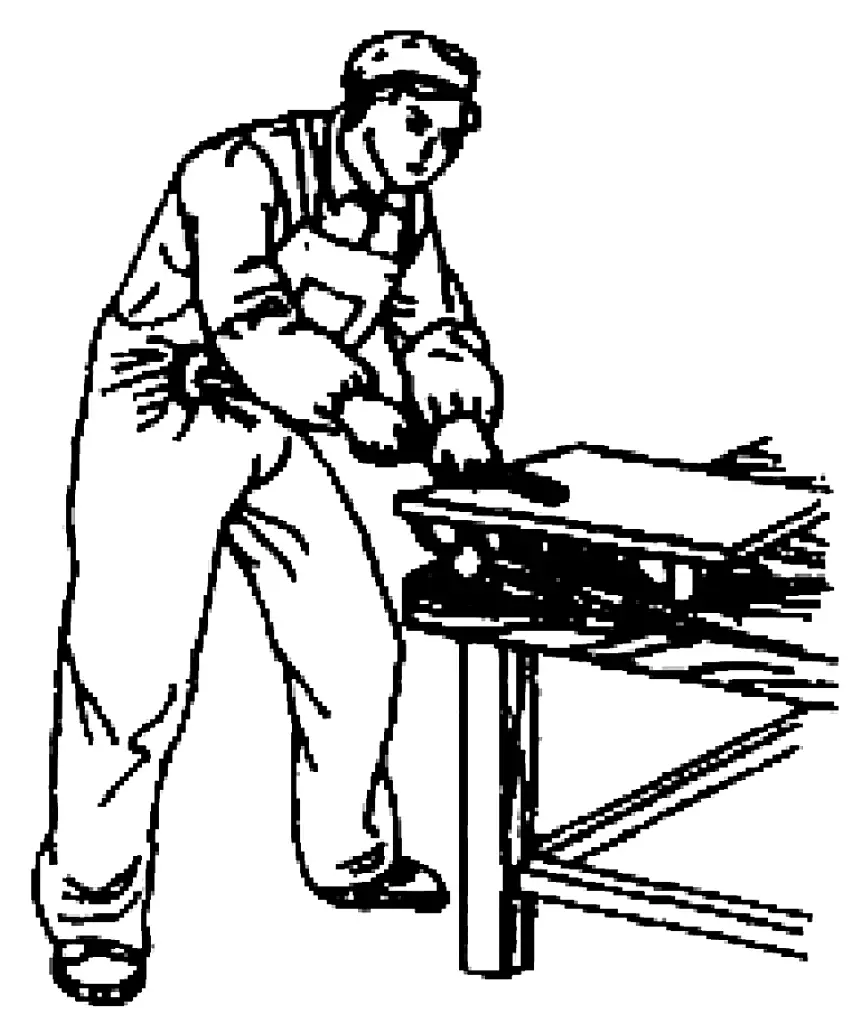

3. Basistechnieken voor schrapen

(1) Schrapen van vlakke oppervlakken

1) Basisproces voor schrapen van vlakke oppervlakken

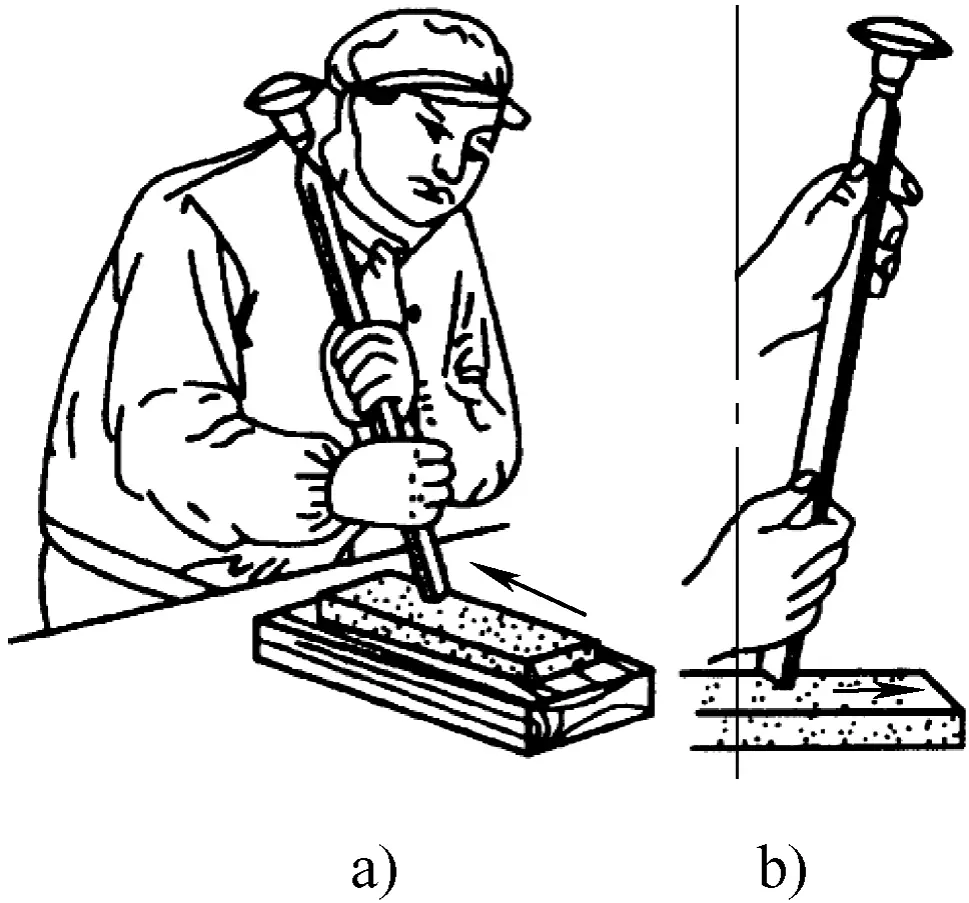

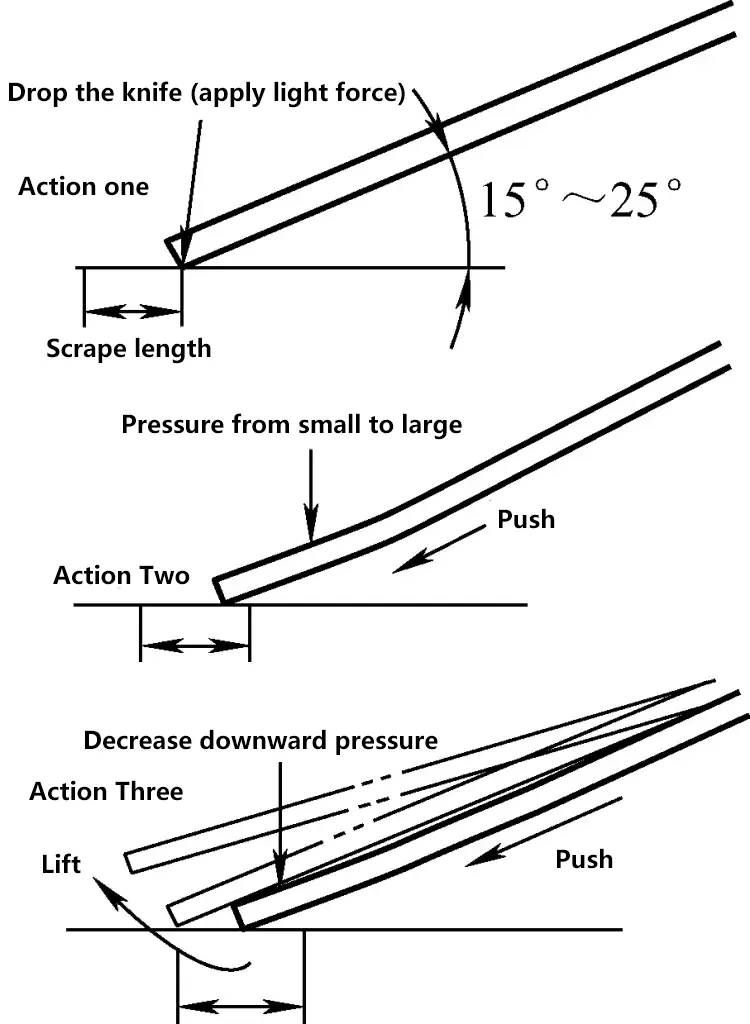

Het basisproces voor het schrapen van vlakke oppervlakken bestaat voornamelijk uit de stappen van het mes laten zakken, het mes indrukken, het mes duwen en het mes optillen. De tijd om een schraapbeweging te voltooien is erg kort, dus de handelingen moeten continu en in één keer worden uitgevoerd.

De belangrijkste technieken voor het schrapen zijn: het mes voorzichtig laten zakken (geen trillingssporen, een dalingshoek van 15°-25°), gelijkmatig drukken en duwen (geen zijdelingse kanteling van de schraper en de druk verandert geleidelijk van klein naar groot) en het mes snel optillen (geen messporen).

Zoals te zien is in figuur 21, is het actieproces tijdens het schrapen van een vlak oppervlak.

2) Handschraapmethode en duwschraapmethode

① Schraapmethode met de hand

Zoals getoond in afbeelding 22, de basisvaardigheden voor het met de hand schrapen. Tijdens het schrapen houdt de rechterhand meestal het handvat vast, de linkerhand het blad en de handpalm drukt tegen de voorkant van de schraper op ongeveer 50 mm van de rand.

Druk tijdens het schrapen met de linkerhand op de mestschuif, nadat u het mes op één lijn hebt gebracht met het schraapgebied, waardoor het mes licht buigt. Vervolgens duwen beide handen de mestschuif naar voren voor een bladspoorlengte en heffen de mestschuif snel op. Tijdens het hele proces worden de fasen van drukken, duwen en optillen in één keer uitgevoerd. De schraapmethode met de hand vereist minder kracht en schraaptoeslag, waardoor het over het algemeen geschikt is voor de oppervlaktebewerking van kleine onderdelen.

② Schraapmethode duwen

Bij het huidige duwend schrapen zijn de houding en houding bijna hetzelfde, met verschillen in de manier waarop de schraper wordt vastgehouden en het gebruik van handkracht.

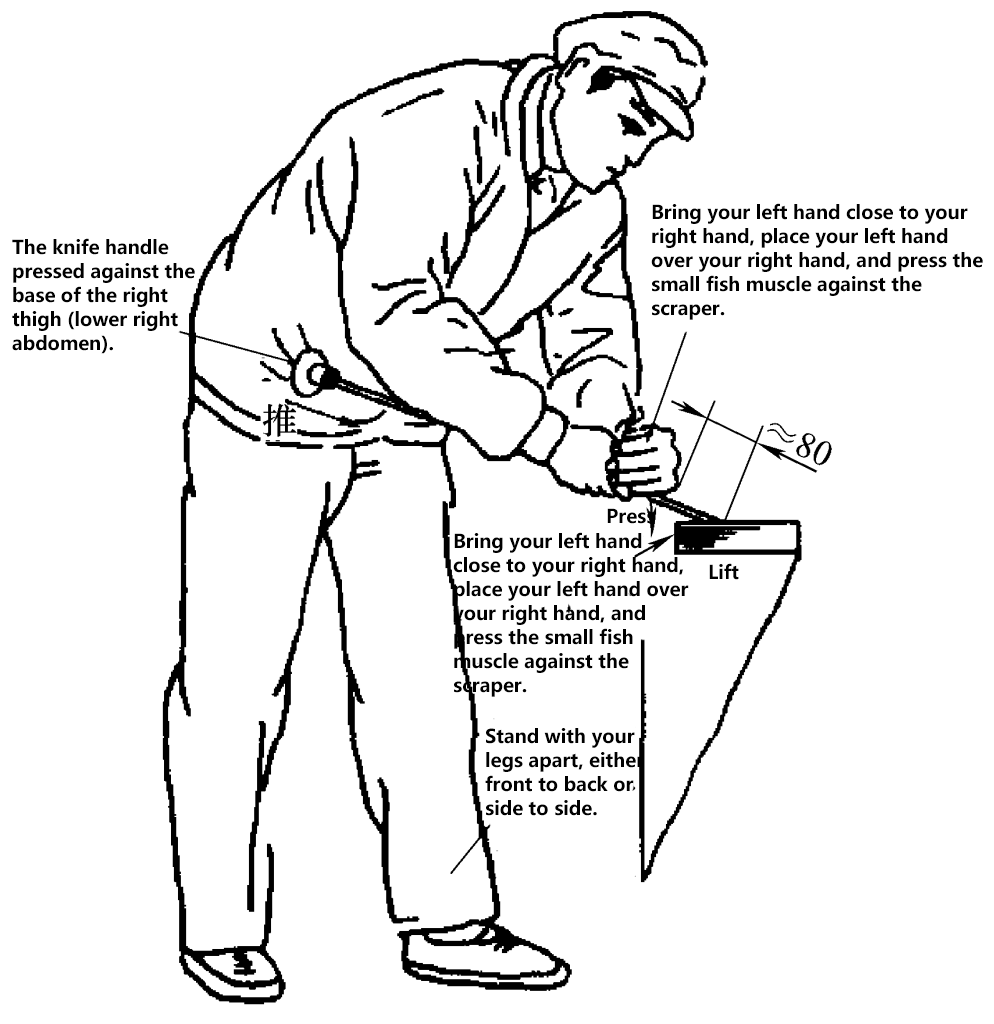

Schraapmethode één:

Plaats het handvat van de schraper op de rechterkant van de buikspier, zoals getoond in figuur 23, met beide handen die het mes vasthouden. De linkerhand bevindt zich vooraan, ongeveer 80 mm van de rand van het mes (deze afstand kan worden aangepast aan de lengte van de gebruiker). Tijdens het schrapen drukken beide handen de schraper naar beneden (de rechterhand oefent minder druk uit), waarbij de kracht van de benen en heupen wordt gebruikt om de schraper naar voren te duwen in lijn met de contactpunten.

Op het moment na het naar voren duwen leidt de rechterhand de richting van de schraper, terwijl de linkerhand de schraper snel optilt en een stuk metaal van het oppervlak verwijdert. Deze methode vertrouwt voornamelijk op de linkerhand om de schraapdruk te regelen, waardoor de hoeveelheid schraapwerk kan worden aangepast tijdens grof, fijn en precies schrapen door de druk van de linkerhand aan te passen.

Schraapmethode twee:

Dit is de meest gebruikte handeling bij het schrapen van vlakke oppervlakken. Zoals op afbeelding 24 te zien is, houdt bij deze methode de rechterhand de schraper vast en wordt de linkerhand bovenop de rechterhand geplaatst, waardoor de schraper wordt ingedrukt. Omdat beide handen in principe dicht bij elkaar zijn en druk uitoefenen op een specifiek punt van de schraper, buigt de voorkant aanzienlijk, wat resulteert in een grotere snijhoeveelheid die geschikt is voor het ruw schrapen van zachte materialen.

Na deze beschrijving worden de belangrijkste technieken voor push scraping als volgt samengevat:

Sta rechtop met de voeten uit elkaar, buig voorover in de taille;

Houd het handvat van de krabber vast met de buik (rechteronderkant);

Bedien de schraper met de rechterhand en laat het mes voorzichtig en vlak zakken;

Duw naar beneden met de linkerhand, duw naar voren met taille en benen;

Til snel op met de rechterhand en voltooi de actie onmiddellijk.

Schraapmethode drie:

Het verschil zit hem in de veranderingen in de krachten die beide handen op het blad uitoefenen. Bij deze methode is de linkerhand voor, de rechterhand achter die het blad vasthoudt, en nadat de rand van het schraperblad op één lijn is gebracht met het hoge punt, tilt de rechterhand het blad op een bepaald punt iets op terwijl de linkerhand op het schraperblad drukt, waardoor een lichte buiging aan de voorkant van het blad ontstaat tijdens het schrapen.

Vergeleken met de twee bovenstaande methodes is het grootste voordeel van deze schraapmethode dat het mes zachtjes zakt, het mes snel omhoog komt en de sporen van het mes kort zijn. Door de kleinere schraapdruk en de grotere vereiste inspanning is deze methode echter het meest geschikt voor precisieschrapen.

(2) Sleuteltechnieken voor het schrapen van gebogen oppervlakken

Zoals te zien is in figuur 25a, vereist het schrapen van gebogen oppervlakken een gecoördineerde beweging tussen beide handen.

a) Schrapen van gebogen oppervlakken

b) Schrapen van gebogen oppervlakken twee

Lijn tijdens het schrapen de voorste schraperrand uit met het hoge punt en oefen met de linkerhand schuine druk uit langs de raaklijn van de binnenboog, terwijl de rechterhand de handgreep vasthoudt. Gebruik de linkerhand als draaipunt voor de cirkelvormige beweging, waarbij u de schraper langs de binnenboog leidt.

Vanuit het oogpunt van het werkingsprincipe heeft de voorste schraperrand daarom zowel een draaibeweging die door de rechterhand wordt gecontroleerd (lichte rotatie rond de schraperas) als een zwaaibeweging langs de binnenboog die door de linkerhand wordt gecontroleerd, wat resulteert in een spiraalvormige beweging van de voorste schraperrand tijdens het schrapen.

Zoals op afbeelding 25b te zien is, plaatst u het achterste deel van het scraperblad en de handgreep op de schouder en gebruikt u beide handen om het blad vast te pakken voor het schrapen van gebogen oppervlakken, waarbij u dezelfde principes toepast als hierboven.

Net als bij het schrapen van vlakke oppervlakken, vereist ook het schrapen van gebogen oppervlakken: het mes voorzichtig laten zakken, stevig aandrukken en het mes snel optillen.

4. Analyse van defecten in het schraapoppervlak

Tabel 2 Analyse defect schraapoppervlak

| Type defect | Oorzaken van defecten |

| Kuilen schrapen | 1) Verkeerde wighoek van de schraper, te kleine wighoek bij fijn of precies schrapen; 2) Te grote schraaphoek; 3) Te hoge schraapdruk; 4) Te lange schraaptekens, de schraper te langzaam optillen |

| Klopsporen schrapen | 1) Te zware val van de mestschuif; 2) Bij vlak schrapen is het blad niet vlak, dat wil zeggen dat er een hoek is tussen het blad en het schraapoppervlak. Bij het schrapen van gebogen oppervlakken is de hoek van het gebogen schraapmes onjuist; 3) De materiaalverdeling van het schraapoppervlak is ongelijkmatig |

| Schrapende messporen Er verschijnen draadachtige vlekken | 1) Er zit een inkeping op de schraper; 2) Plaatselijk hoogpuntmateriaal is te hard; 3) Harde voorwerpen blijven aan het schraperblad kleven; 4) Er zitten harde voorwerpen vast tussen het polijstgereedschap en het gepolijste werkstuk, of er zitten bramen op de rand van het polijstgereedschap. |

5. Veiligheidsvoorschriften voor schrapen

- Verwijder scherpe randen en bramen van het werkstuk voordat u gaat schrapen; let tijdens het schrapen goed op de positie en kracht van het mes in de buurt van scherpe hoeken om letsel aan de arm door traagheid te voorkomen.

- Let bij het schrapen van grote werkstukken die verplaatst of gematcht moeten worden op de veiligheid van tillen en plaatsen.

- Pas tijdens het schrapen de relatieve positie tussen de bediener en het werkstuk goed aan. Als de hoogte onvoldoende is, gebruik dan een houten plank ter ondersteuning, maar zorg ervoor dat de plank stabiel is na het instellen om ervoor te zorgen dat de bediener veilig schraapkracht kan uitoefenen en vallen kan voorkomen.

- Wanneer u naar de rand van het werkstuk schraapt, moet u de druk en stuwkracht controleren om te voorkomen dat zowel de persoon als het mes per ongeluk naar voren worden gestuwd door te veel kracht.

- Schrapers moeten na gebruik goed worden opgeborgen en mogen niet als koevoet worden gebruikt.