Om de kwaliteit te garanderen, moeten smeedstukken een kwaliteitsinspectie ondergaan. Smeedstukken met defecten die tijdens de inspectie worden vastgesteld, worden gekwalificeerd, afgedankt of na reparatie gebruikt op basis van de gebruiksvereisten (inspectienormen) en de omvang van de defecten.

I. Classificatie van smeedgebreken en hun oorzaken

1. Classificatie van smeedgebreken

De classificatie van smeedgebreken wordt weergegeven in tabel 1.

Tabel 1 Classificatie van smeedgebreken

| Classificatiemethode | Inhoud |

| Productieproces | 1) Defecten die ontstaan tijdens het productieproces van grondstoffen 2) Defecten die ontstaan tijdens het smeedproces 3) Defecten die ontstaan tijdens het warmtebehandelingsproces |

| Procesreeks | 1) Metallurgische procesdefecten in grondstoffen 2) Defecten in het blankingproces 3) Defecten in het verwarmingsproces 4) Defecten in het smeedproces 5) Defecten in het koelproces 6) Defecten in het reinigingsproces 7) Defecten in het warmtebehandelingsproces |

2. Belangrijkste kenmerken en oorzaken van smeedgebreken

Verschillende processen kunnen verschillende vormen van defecten produceren, maar dezelfde vorm van defect kan ook voortkomen uit verschillende processen. Aangezien de oorzaken van smeedgebreken vaak gerelateerd zijn aan verschillende factoren zoals het productieproces van de grondstof en het warmtebehandelingsproces na het smeden, moet je de oorzaken van smeedgebreken niet afzonderlijk analyseren.

De belangrijkste kenmerken en oorzaken van smeedgebreken staan in tabel 2.

Tabel 2 Belangrijkste kenmerken en oorzaken van smeedgebreken

| Naam defect | Belangrijkste kenmerken | Oorzaken en gevolgen |

| 1. Defecten als gevolg van grondstoffen | ||

| Haarscheuren (splijten) | Haarscheuren op het staaloppervlak met een diepte van 0,5 tot 1,5 mm | Tijdens het walsen van staal worden onderhuidse bellen in de staalstaaf uitgerekt en barsten ze. Als ze niet verwijderd worden voor het smeden, kunnen ze scheuren veroorzaken in de gesmede onderdelen. |

| Schurft | Een laag gemakkelijk afpelbare dunne film die plaatselijk op het oppervlak van het staal zit, met een dikte van ongeveer 1,5 mm. Het kan niet gelast worden tijdens het smeden en verschijnt op het oppervlak van het gesmede onderdeel in de vorm van korsten. | Tijdens het gieten spettert en stolt de staalvloeistof op het oppervlak van de staalstaaf en wordt tijdens het walsen tot een dunne film geperst, die zich als korsten aan het oppervlak van het gewalste materiaal hecht. Na het smeden en beitsen komen de korsten los en blijven er putjes achter op het oppervlak van het gesmede onderdeel. |

| Vouwen (vouwen) | Er ontstaan plooien aan beide uiteinden van de diameter op het eindvlak van het gewalste materiaal, waarbij de plooi een hoek vormt met de raaklijn van de boog. De binnenkant van de plooi bevat geoxideerde insluitsels en ontkoling treedt op rond de plooi. | Verkeerde afmetingen van de walsgroef op de walserij of bramen die ontstaan op het afgesleten oppervlak van de groef, worden tijdens het walsen in plooien gerold. Als ze niet worden verwijderd voor het smeden, blijven ze achter op het oppervlak van het gesmede onderdeel. |

| Niet-metalen insluitsels | Langwerpige of gebroken maar in de lengterichting discontinue niet-metallische insluitsels verschijnen op de lengtedoorsnede van het gewalste materiaal. De eerste, zoals sulfiden, en de laatste, zoals oxiden, brosse silicaten. | Voornamelijk door chemische reacties tussen het metaal en ovengas, container tijdens het smelten; daarnaast veroorzaakt door vuurvaste materialen, zand, enz. die in het gesmolten staal vallen tijdens het smelten en gieten. |

| Gelamineerde breuk | Komt vaak voor in het centrale deel van het staalmateriaal. Op de breuk of dwarsdoorsnede van het staal verschijnen enkele morfologieën die lijken op gebroken leien of schors. Dit defect komt vaker voor in gelegeerd staal, vooral in chroomnikkelstaal, molybdeen-nikkel-wolfraamstaal en wordt ook gevonden in koolstofstaal. | In staal zitten niet-metalen insluitingen, dendritische segregatie, porositeit, losheid en andere defecten die tijdens het smeden en walsen in de lengterichting worden uitgerekt, waardoor de staalbreuk in lagen ontstaat. Gelamineerde breuk vermindert de transversale mechanische eigenschappen van staalmaterialen aanzienlijk en smeden is zeer vatbaar voor delaminatie en breuk. |

| Segregatiezone | Onder een microscoop met laag vermogen verschijnen in de lengterichting van sommige smeedstukken van gelegeerd constructiestaal (zoals 40KrNiMoA, 38KrMoAIA, enz.) defecten in de vorm van strepen of banden die verschillen van vloeilijnen langs de vloeilijnrichting. De microhardheid van het defecte gebied verschilt aanzienlijk van die van het normale gebied. | De segregatiezone is voornamelijk te wijten aan de segregatie van legeringselementen tijdens het productieproces van grondstoffen. Lichte segregatiezones hebben weinig invloed op de mechanische eigenschappen, terwijl ernstige segregatie de plasticiteit en taaiheid van het smeedstuk aanzienlijk zal verminderen. |

| Heldere lijnen of banden | Op het oppervlak van het smeedstuk of het bewerkte oppervlak van het smeedstuk verschijnen heldere lijnen van verschillende lengte. De meeste heldere lijnen zijn verdeeld langs de lengterichting van het smeedstuk. Dit defect komt vooral voor in smeedstukken van titaanlegeringen en superlegeringen. | Veroorzaakt door segregatie van legeringselementen. Bij smeedstukken van titaanlegeringen behoren de heldere lijnen meestal tot gebieden met lage aluminium- en lage vanadiumsegregatie; bij smeedstukken van superlegeringen hebben de heldere lijnen vaak hogere niveaus van elementen zoals nikkel, chroom en kobalt. De aanwezigheid van heldere lijnen vermindert de plasticiteit en taaiheid van het materiaal |

| Het segregatieniveau van hardmetaal voldoet niet aan de norm | Komt vaak voor in gelegeerd staal met een hoog koolstofgehalte, zoals hogesnelheidsstaal en koudwerkstaal met een hoog chroomgehalte, gekenmerkt door een lokaal gebied met een hogere concentratie carbiden, waardoor de carbide segregatie de toegestane norm overschrijdt. | Veroorzaakt door het onvoldoende breken en gelijkmatig verdelen van ledeburiet eutectische carbiden in staal tijdens het openen van de billet en het walsen Ernstige ontmenging van hardmetaal kan er gemakkelijk toe leiden dat smeedstukken oververhit raken, verbranden of barsten. |

| Witte vlekken | Ronde of ovale zilverwitte vlekken op de langsdoorsnede van de stalen staaf en fijne scheurtjes op de dwarsdoorsnede. De grootte van de witte vlekken varieert, met lengtes van 1~20mm of langer Witte vlekken komen vaak voor in gelegeerd constructiestaal en worden ook aangetroffen in gewoon koolstofstaal. | Veroorzaakt door het hoge waterstofgehalte in het staal en de grote organisatorische spanning tijdens de fasetransformatie. Grote stalen knuppels vertonen witte vlekken als ze snel afkoelen na het smeden en walsen. Witte vlekken zijn verborgen interne scheuren die de plasticiteit en sterkte van staal verminderen. Witte vlekken zijn spanningsconcentratiepunten die onder wisselende belastingen gemakkelijk vermoeiingsscheuren kunnen veroorzaken. |

| Krimp porositeit residu | Bij het inspecteren van smeedstukken met een lage vergrotingsfactor verschijnen onregelmatige rimpels die op scheuren lijken, in donkerbruin of grijswit; bij een hoge vergrotingsfactor wordt een grote hoeveelheid niet-metalen insluitsels gevonden in de buurt van de krimpporeusheidsresten, die broos zijn en gemakkelijk los te trekken zijn. | Omdat de geconcentreerde krimpporiën die ontstaan aan het stijgende deel van de stalen ketting niet goed worden verwijderd, blijven ze tijdens het plakken en walsen in de stalen staaf zitten. |

| Grove korrelringen op geëxtrudeerde staven van aluminiumlegering | Geëxtrudeerde staven van aluminiumlegeringen die na een warmtebehandeling worden geleverd, vertonen grove korrels in de vorm van een ring op de buitenste laag van de dwarsdoorsnede, de zogenaamde grove korrelringen. De dikte van de grove korrelringen neemt geleidelijk toe van het begin tot het einde van de staaf. | Voornamelijk door de aanwezigheid van elementen zoals Mn, Cr in de aluminiumlegering en de ernstige vervorming van de staafoppervlaklaag door wrijving tussen het metaal en de extrusiecilinderwand tijdens extrusie. Billets met grove korrelringen zijn gevoelig voor barsten tijdens het smeden en als ze op de gesmede onderdelen achterblijven, zullen ze de prestaties van de onderdelen verminderen. |

| Aluminiumlegering oxidelaag | In de lage vergrotingsstructuur van het smeedstuk is de oxidelaag verdeeld langs de metaalstroomlijnen, die eruitzien als zwarte korte lijnen. Op het breukvlak loodrecht op de lengterichting van de oxidelaag ziet de oxidelaag eruit als gescheurd en gelaagd; op het breukvlak parallel aan de lengterichting van de oxidelaag ziet de oxidelaag eruit als schilferig of dicht gestippeld. De oxidelaag in het matrijssmeedstuk is gemakkelijk te zien op de buikplaat of bij het deellichaam. | Oxiden die tijdens het smelten niet uit de aluminiumvloeistof worden verwijderd, worden tijdens het gietproces in de metaalvloeistof gerold en worden tijdens de extrusie-, smeed- en andere vervormingsprocessen uitgerekt en verdund tot oxidelagen. De oxidelaag heeft een kleine invloed op de longitudinale mechanische eigenschappen van het smeedstuk, maar een grotere invloed op de transversale, vooral de korte transversale mechanische eigenschappen. Vergelijk volgens de categorie van smeedstukken en de standaard van oxidelaag, alleen diegene die niet gekwalificeerd zijn worden gesloopt. |

| 2. Defecten die ontstaan door snijden. | ||

| Schuin afsnijden | Het uiteinde van de staaf helt over ten opzichte van de as van de staaf, waardoor de toegestane waarde wordt overschreden. | Veroorzaakt doordat het staafmateriaal tijdens het snijden niet goed wordt vastgeklemd Schuin gesneden vormstukken zijn gevoelig voor buigen tijdens het opbuigen en moeilijk te positioneren tijdens het smeden, waardoor ze gemakkelijk plooien vormen. |

| Het uiteinde van de blank is gebogen en heeft bramen | Tijdens het knippen wordt een deel van het metaal meegenomen in de opening tussen de scharen, waardoor scherpe bramen ontstaan en het uiteinde van de blenk wordt gebogen en vervormd. | Als de opening tussen de schaarmessen te groot is, of als de rand van het mes niet scherp is, wat resulteert in een blenk met bramen, kan het smeedstuk gaan plooien. |

| Het uiteinde van de losse flodder is ingedeukt of steekt uit | Het metaal in het middelste deel van het blinde uiteinde is gescheurd, waardoor er uitsteeksels of deuken op het uiteinde zitten. | De spleet tussen de messen is te klein, het metaal in het middelste deel van de blank is niet gesneden maar gescheurd, waardoor een deel van het metaal is losgetrokken. Dergelijke vormstukken kunnen tijdens het smeden vouwen en barsten |

| Einde scheuren | Komt voornamelijk voor bij het snijden van knuppels met een grote doorsnede en dergelijke scheuren komen ook voor bij scheren gelegeerd staal of koolstofstaal in koude toestand. | Veroorzaakt doordat de hardheid van het materiaal te hoog is en de druk op het mes tijdens het scheren te groot is. Door het smeden zullen de scheuren aan de uiteinden verder uitzetten. |

| Scheuren in de ponskern. | Bij het snijden van materiaal op een draaibank blijft er vaak een ponskern achter op de kopse kant van de staaf. Als dit niet wordt verwijderd, kan dit leiden tot scheuren rond de ponskern tijdens het smeden. | Door de kleine doorsnede van de ponskern koelt deze snel af; het grote eindvlak koelt langzaam af, waardoor er zich scheuren vormen rond de ponskern. |

| Scheuren door gas snijden. | Over het algemeen bevindt de scheurmond zich aan het uiteinde van de staaf en is hij ruw. | Onvoldoende voorverwarming voor het snijden met gas, wat leidt tot de vorming van grote thermische spanningen en dit veroorzaakt. |

| Scheuren in slijpschijf | Wanneer superlegeringen koud worden doorgeslepen met een slijpschijf, leidt dit vaak tot scheuren op het eindvlak. Deze scheuren zijn soms pas na verwarming met het blote oog te zien. | Superlegeringen hebben een slecht warmtegeleidingsvermogen en de grote hoeveelheid warmte die vrijkomt bij het slijpen van de slijpschijf kan niet snel worden afgevoerd, waardoor grote thermische spanningen ontstaan op het snijoppervlak en er zelfs microscheurtjes ontstaan. Opnieuw verhitten genereert grotere thermische spanning, waardoor microscheurtjes uitgroeien tot zichtbare scheurtjes. |

| 3. Defecten veroorzaakt door verhitting | ||

| Oververhitting | Het fenomeen van grove korrels veroorzaakt door te hoge verhittingstemperaturen. Het kenmerk van oververhit koolstofstaal is het verschijnen van Widmanstättenstructuur; voor gereedschaps- en matrijzenstaal wordt het gekenmerkt door primaire carbiden en voor sommige gelegeerde constructiestalen zoals 18Hr2N4WA, 20Hr2N4A is er naast grove korrels ook MnS-precipitatie langs de grenzen, die niet gemakkelijk te verwijderen is met de gebruikelijke warmtebehandelingsmethoden. | Veroorzaakt door te hoge verwarmingstemperaturen of te lange verwarmingstijden, of door geen rekening te houden met het effect van vervormingswarmte. Oververhitting vermindert de mechanische eigenschappen van stalen smeedstukken, vooral de plasticiteit en de slagvastheid. In het algemeen kan oververhitting van stalen smeedstukken worden geëlimineerd door gloeien of normaliseren. |

| "Paddenhuid" oppervlak | De knuppels van aluminium- en koperlegeringen vormen een "paddenhuid" of een ruw oppervlak dat lijkt op sinaasappelschil tijdens het stuiken, en in ernstige gevallen kunnen ze ook barsten. | Als gevolg van de oververhitting van de billet, wordt dit veroorzaakt door grove korrels Aluminiumlegering blanks met grove korrelringen zullen dit fenomeen ook vertonen tijdens het stuiken. |

| Widmanstätten α fase of β brosheid | Na oververhitting van de billet van de (α+β) titaanlegering is het kenmerkend voor de microstructuur dat de α-fase neerslaat langs de grove oorspronkelijke β-korrelgrenzen en binnen de korrels in een grove strookvorm. De grove strookvormige α-fase die binnen de korrels neerslaat, is in een bepaalde richting gerangschikt en vormt wat Widmanstätten α-fase wordt genoemd. | De titanium legering smeden met Widmanstätten α fase veroorzaakt door verhittingstemperatuur hoger dan de β transformatie temperatuur van de (α +β) titanium legering heeft aanzienlijk verminderd trekplasticiteit index, die de zogenaamde β brosheid Warmtebehandeling kan β brosheid niet elimineren |

| Oververbranding van stalen smeedstukken | De korrels in het oververhitte gebied zijn bijzonder grof, de oxidatie is bijzonder ernstig en het oppervlak tussen de scheuren ziet er licht grijsblauw uit. Nadat koolstofstaal en gelegeerd constructiestaal zijn overgebrand, treedt oxidatie en smelten op bij de korrelgrenzen. Na oververhitting van gereedschaps- en matrijzenstaal verschijnt visgraatachtig ledeburiet op de korrelgrenzen door smelten. | Veroorzaakt door een te hoge oventemperatuur of een te lang verblijf van de billet in de zone met hoge temperaturen. Zuurstof in de oven dringt langs de korrelgrenzen door in de korrels, waardoor oxidatie optreedt of smeltbare oxide-eutecten worden gevormd, die de verbinding tussen de korrels vernietigen. |

| Oververbranding van aluminium smeedstukken | Het oppervlak ziet er zwart of donkerzwart uit, soms zitten er kippenvelachtige belletjes op het oppervlak. Nadat de billet van de aluminiumlegering oververhit is, zal de microstructuur smelten van de korrelgrenzen, driehoekige korrelgrenzen of hersmolten bolletjes vertonen. De aanwezigheid van een van deze verschijnselen duidt op oververbranding. | Als de verhittingstemperatuur van de billet van de aluminiumlegering te hoog is, smelt de versterkende fase. Na afkoeling zijn er grove korrelgrenzen, driehoekige korrelgrenzen of speciale vormen zoals omgesmolten bollen te zien in de microstructuur. |

| Verwarmingsscheuren | Over het algemeen scheurt het langs de dwarsdoorsnede van de staaf en breidt de scheur zich uit van het midden naar de omgeving. Dit type barst komt vaak voor bij het verhitten van legeringen met een hoge temperatuur en hooggelegeerde stalen blokken en knuppels. | Door de grote omvang van de staaf, de slechte thermische geleidbaarheid en de te snelle opwarmsnelheid is er een groot temperatuurverschil tussen het midden en het oppervlak van de staaf, wat resulteert in thermische spanning die de sterkte van de staaf overschrijdt. |

| Broosheid van koper | Er verschijnen scheuren op het oppervlak van stalen smeedstukken. Bij inspectie met hoge vergroting is koper verdeeld langs de korrelgrenzen. Dit defect treedt waarschijnlijk op wanneer stalen materialen worden verhit in een oven die is gebruikt om koperen materialen te verhitten. | De koperoxideschrootjes die in de oven achterblijven, worden bij verhitting door ijzer gereduceerd tot vrij koper De gesmolten koperatomen diffunderen langs de austenietkorrelgrenzen bij hoge temperaturen, waardoor de interkristallijne cohesie verzwakt. |

| Naftaleenachtige breuk | Sommige glimmende kleine vlakken zoals naftaleenkristallen verschijnen op de breuk van stalen smeedstukken. Dit defect is gemakkelijk te zien in gelegeerd constructiestaal en hogesnelheidsgereedschapsstaal. | Veroorzaakt door te hoge verwarmingstemperatuur of hoge eindtemperatuur smeedtemperatuuren de vervorming is niet groot genoeg. De essentie van de naftaleenachtige breuk is oververhitting, waardoor de plasticiteit en taaiheid van de stalen smeedstukken afneemt. |

| Rotsachtige breuk | Rotsachtige breuk is een defect dat optreedt na ernstige oververhitting van gelegeerd constructiestaal. Het wordt waargenomen in de getemperde toestand en wordt gekenmerkt door wat niet-metaalachtige glans, cementachtige grijswitte kleine vlakken die verschijnen op de vezelige breukmatrix. Het kan niet worden geëlimineerd door warmtebehandelingsmethoden, dus het is een onaanvaardbaar defect. | De verhittingstemperatuur is te hoog, waardoor een grote hoeveelheid MnS oplost en het in het staal opgeloste MnS neerslaat op de grove austenietkorrelgrenzen in uiterst fijne deeltjes tijdens het afkoelen, waardoor de bindingskracht van de korrelgrenzen verzwakt. Een tempereerbehandeling versterkt de taaiheid van de staalmatrix en het staal breekt langs de austenietkorrelgrenzen tijdens het breken, waardoor enkele glansloze grijswitte oververhitte kleine vlakken op de breuk ontstaan. Smeedstukken met rotsachtige breuken moeten worden gesloopt |

| Grove korrel bij lage vergroting | Grove korrels bij lage vergroting zijn een andere weerspiegeling van oververhitting in smeedstukken van gelegeerd constructiestaal, gekenmerkt door de aanwezigheid van zichtbare veelhoekige korrels op het met zuur geëtste specimen bij lage vergroting, die er in ernstige gevallen uitzien als sneeuwvlokjes. | De korrelgrenzen van oververhitte austenietkorrels zijn relatief stabiel en de gebruikelijke warmtebehandelingen zijn niet in staat om ze te elimineren. Herkristallisatie treedt alleen op binnen de grove austenietkorrels, waarbij binnen een enkele austenietkorrel meerdere nieuwe kleine korrels ontstaan. Omdat de korrelgrenzen van de kleine korrels dun zijn of weinig oriëntatieverschil hebben, zijn de oorspronkelijke grove austenietkorrels bij lage vergroting nog steeds te zien als grove korrels. |

| Ontkoling | Het koolstofgehalte in de oppervlaktelaag van het stalen onderdeel is aanzienlijk lager dan in het inwendige en de hardheidswaarde is lager dan vereist. Het aantal cementietfasen aan het oppervlak neemt af bij sterke vergroting. Ontkoling treedt het gemakkelijkst op in staal met een hoog koolstofgehalte dat wordt verhit in een oxiderende atmosfeer, vooral in staal met een hoog siliciumgehalte. | De koolstof in de oppervlaktelaag van het staal wordt bij hoge temperaturen geoxideerd. De diepte van de ontkolingslaag varieert van 0,01 tot 0,6 mm, afhankelijk van de samenstelling van het staal, de samenstelling van het ovengas, de temperatuur en de verhittingsduur. Ontkoling vermindert de sterkte en vermoeidheid van onderdelen en verzwakt de slijtvastheid. |

| Carburatie | Smeedstukken verhit in een olieoven hebben een significant verhoogd koolstofgehalte aan het oppervlak of een deel van het oppervlak, waardoor de hardheid toeneemt. De koolstofmassafractie van de gecarboneerde laag kan oplopen tot ongeveer 1%, en op sommige plaatsen zelfs tot meer dan 2%, met een ledeburietstructuur, waarbij sommige gecarboneerde diktes kunnen oplopen tot 1,5 tot 1,6 mm. | Tijdens het verhitten in de billet-olieoven bereikt de dwarsdoorsnede van twee inspuitmonden geen volledige verbranding, of door een slechte verstuiving van de sproeier worden oliedruppels uitgespoten, waardoor carburatie ontstaat op het oppervlak van het smeedstuk. Smeedstukken met verhoogd koolstofgehalte, gevoelig voor gereedschapbreuk tijdens het snijden |

| Centraal barsten door onvoldoende verwarming | Centraal scheuren komt vaak voor aan de kop van de staaf, de scheurdiepte is gerelateerd aan het verhitten en smeden, soms dringt de scheur in de lengterichting door in de hele staaf. | Veroorzaakt door onvoldoende isolatietijd en niet grondig verhitten, wat resulteert in een lage plasticiteit in de kern Hoge-temperatuurlegeringen hebben een slechte warmtegeleiding. Als de doorsnede van de billet groot is, moet voldoende isolatietijd worden gegeven. |

| 4. Defecten door smeden | ||

| Overlangse oppervlaktescheuren op de buik | Tijdens het vrijzetten ontstaan onregelmatige overlangse scheuren op het oppervlak van de buik van de blenk als gevolg van trekspanning. | Door de wrijving tussen de blenk en het aambeeldoppervlak treedt ongelijkmatige vervorming op, wat resulteert in een buik. Als de hoeveelheid opruwing te groot is, ontstaan er scheuren in de lengterichting. |

| Kruisscheuren (longitudinale interne scheuren) | Dit type scheur komt vaak voor bij het trekproces van snelstaal met een lage elasticiteit en hoog chroomstaal. Kruisscheuren zijn verdeeld over de diagonaal van de dwarsdoorsnede van het smeedstuk, met verschillende lengtedieptes en ernstige scheuren kunnen de hele lengte van de blenk binnendringen. | In het proces van herhaaldelijk 90° draaien tijdens het trekken, als de toevoerhoeveelheid te groot is, zal de maximale wisselende afschuiving optreden op de diagonaal van de doorsnede van de blenk. Als de schuifspanning de toelaatbare waarde van het materiaal overschrijdt, zullen er zich scheuren vormen langs de diagonaal. |

| Scheuren in lengtestroken | Ze ontstaan vooral bij het trekken van rond staafmateriaal van rond naar vierkant, of bij het afschuinen of afronden van de staaf na het trekken. Op de dwarsdoorsnede verschijnen scheuren in het middelste deel in stripvorm en de diepte van de longitudinale uitbreiding varieert, gerelateerd aan de smeedbewerking. | Bij het afschuinen of afronden van de blenk met een vlak aambeeld ontstaat trekspanning in de horizontale richting van de blenk, deze trekspanning neemt toe vanaf het oppervlak van de blenk naar het midden toe en bereikt zijn maximumwaarde in het midden. Wanneer de trekspanning de sterkte van het materiaal overschrijdt, worden interne scheuren in de lengterichting gevormd. |

| Hoekscheuren | Verspreide trekscheuren die verschijnen aan de vier randen van de billet na het trekken. Hoekscheuren komen vaak voor bij het trekproces van billets van hogesnelheidsgereedschapsstaal en hoogchroomstaal. | Nadat de billet in een vierkant is getrokken, daalt de temperatuur van de hoeken en neemt het verschil in mechanische eigenschappen tussen de hoeken en het hoofdlichaam toe. De hoeken barsten door trekspanning veroorzaakt door de moeilijke metaalstroom. |

| Inwendige dwarsscheuren | Stripvormige scheuren die in de lengterichting van de billet ontstaan. Bij het trekken van hogesnelheidsstaal en stalen knuppels met hoog chroomgehalte is de kans op dergelijke scheuren groot als de aanvoerverhouding minder dan 0,5 is. | Als de rekverhouding kleiner is dan 0,5, wordt trekspanning opgewekt in de axiale richting van de staaf. Als de trekspanning groter is dan de treksterkte van een zwak onderdeel in de staaf, ontstaan er op die plaats dwarsscheuren. |

| Scheur slaan | Scheuren die radiaal langs de rand van de pons verschijnen. Komt vaker voor bij het ponsen van chroomstaal. | Veroorzaakt doordat de ponskern niet is voorverwarmd, onvoldoende is voorverwarmd of te veel vervorming in één pons. |

| Duplex smeedbarst | Scheuren die voorkomen langs het grensvlak van α-fase en γ-fase of in de zwakkere α-fase bij het smeden van austenitisch-ferritisch roestvast staal of half-martensitische stalen knuppels. | Veroorzaakt door een overmaat aan α-fase (meer dan 12% in austenitisch-ferritisch roestvast staal, meer dan 10% in semi-martensitisch staal) en hoge verhittingstemperatuur. |

| Scheur in de scheidingslijn | Scheuren die verschijnen langs de deellijn van het smeedijzer, vaak zichtbaar na het trimmen. | Veroorzaakt door niet-metalen insluitsels in het ruwe materiaal, resterende krimpholten of losheid, en samendrukking in de deellijn tijdens het smeden. |

| Draad doorboren | Aan de wortel van de rib of nok van het gesmede stuk met L-vorm, | Nadat de ribben gevuld zijn, is er meer overtollig metaal op de baan. Tijdens het verder smeden vloeit het overtollige metaal op de spiraal met geweld naar de vlamplaatgroef, waardoor een grote schuifspanning ontstaat aan de wortel van de ribben. Wanneer deze spanning de afschuifsterkte van het metaal overschrijdt, treedt draaddoorboring op. |

| Afschuifband | Een zwervende fijne korrelzone verschijnt op de dwarsdoorsnede van het smeedstuk bij lage vergroting. Het komt vaak voor in titaanlegeringen en smeedstukken van hoge-temperatuurlegeringen gesmeed bij lage temperaturen. | Door de hoge gevoeligheid van titaanlegeringen en hoge-temperatuurlegeringen voor afschrikken, zet tijdens het matrijssmeedproces het moeilijk te vervormen gebied in de buurt van het contactoppervlak geleidelijk uit, wat resulteert in intense afschuifvervorming aan de grens van het moeilijk te vervormen gebied. Hierdoor ontstaat een sterke directionele vorming, waardoor de eigenschappen van het smeedstuk afnemen. |

| Gebandeerde structuur | Een structuur waarbij ferriet of andere matrixfasen in banden verdeeld zijn in het smeedijzer. Het komt vaak voor in hypoeutectoïde staal, austenitisch-ferritisch roestvrij staal en semi-martensitisch staal. | Door de vervorming tijdens het smeden onder het naast elkaar bestaan van twee fasen Het verlaagt de transversale plasticiteitsindex van het materiaal en is gevoelig voor scheuren langs de ferrietband of op de grens tussen de twee fasen. |

| Onjuiste verdeling van stroomlijnen in het smeedstuk | Verschijning van onderbrekingen in de stromingslijn zoals loskoppelingen, terugstromen en wervelconvecties op de lage vergroting van het smeedstuk | Veroorzaakt door onjuist matrijsontwerp, onredelijke billetgrootte en -vorm en slechte selectie van smeedmethoden |

| Inklapbaar | Vouwen zien er hetzelfde uit als scheuren. Op het specimen met lage vergroting buigen de externe vloeilijnen van de plooi, terwijl de vloeilijnen van een scheur afgesneden zijn. Op het specimen met hoge vergroting is de onderkant van de vouw, in tegenstelling tot de scherpe onderkant van een scheur, stomp, met ernstige oxidatie aan beide zijden. | Plooiing wordt gevormd door de samenvloeiing van reeds geoxideerd oppervlaktemetaal tijdens het smeedproces. Bij vrij smeedwerk is plooiing vooral te wijten aan een te kleine toevoerhoeveelheid tijdens het strekken, een te grote pershoeveelheid of een te kleine straal van de hoek van het aambeeldblok; bij matrijssmeedwerk wordt plooiing vooral veroorzaakt door metaalconvectie of terugstroming tijdens het matrijssmeden. |

| Ongelijke korrelgrootte | Sommige delen van het smeedstuk hebben bijzonder grove korrels, terwijl andere delen kleiner zijn, wat resulteert in ongelijke korrelgrootte Hittebestendig staal en legeringen voor hoge temperaturen zijn bijzonder gevoelig voor ongelijke korrelgrootte | De aanvankelijke smeedtemperatuur is te hoog en de mate van vervorming is onvoldoende, waardoor de mate van vervorming in bepaalde gebieden in de kritische vervorming valt; of de uiteindelijke smeedtemperatuur is te laag, waardoor de billet van de hogetemperatuurlegering plaatselijk verhardt en er tijdens het afschrikken een ernstige korrelgroei in dat deel optreedt. Een ongelijkmatige korrelgrootte kan leiden tot een afname van de uithoudingsprestaties en de vermoeiingsprestaties |

| Resterende gietstructuur | Als er restgietstructuur is, voldoen de rek en vermoeiingssterkte van het smeedstuk vaak niet aan de normen. Bij een lage vergroting zijn de vloeilijnen in het gebied van de restgietstructuur niet duidelijk en zijn er zelfs dendritische kristallen te zien. Dit komt vooral voor bij smeedstukken gemaakt van ingot blanks. | Veroorzaakt door onvoldoende smeedratio of onjuiste smeedmethode leidt dit defect tot een afname van de prestaties van het smeedstuk, met name een grotere afname van de slagvastheid en vermoeidheidsprestaties. |

| Onvoldoende lokale vulling | Het fenomeen van onvoldoende vulling aan de bovenzijde of randen van de verhoogde delen van het smeedstuk doet zich vooral voor bij de ribben, bolle schouders en hoeken van matrijssmeedstukken, waardoor de contour van het smeedstuk onduidelijk wordt. | Onvoldoende verhitting van de blenk, slechte doorstroming van het metaal, onredelijk ontwerp van de matrijsholte voor het voorsmelten en de matrijsholte voor het maken van knuppels, en onvoldoende tonnage van de apparatuur kunnen allemaal de oorzaak zijn van dit defect. |

| Onvoldoende matrijssmeedwerk | Alle afmetingen van het smeedstuk nemen toe in de richting loodrecht op het deellichaam en overschrijden de op de tekening aangegeven afmetingen. Dit defect komt het meest voor bij smeedstukken met hamermatrijs | Overmatige weerstand bij de vlamplaat, onvoldoende tonnage, te grote of te grote vormstukken, lage smeedtemperatuur en overmatige slijtage van de matrijsholte kunnen allemaal ondervulling veroorzaken. |

| Scheefstand | Het bovenste deel van het smeedstuk is langs het deellijnvlak verkeerd uitgelijnd met het onderste deel | De smeedmatrijs is niet correct geïnstalleerd, of er is te veel speling tussen de hamerkop en de geleiderail; of er is geen vergrendeling of geleidebalk op de smeedmatrijs om de uitlijningsfout te compenseren. |

| Oppervlakkige littekens van visschubben | Het lokale oppervlak van het gesmede onderdeel is erg ruw en vertoont visschubvormige littekens. Dit type oppervlaktedefect komt het meest voor bij smeedstukken van austenitisch en martensitisch roestvast staal. | Door de onjuiste keuze van het smeermiddel, slechte kwaliteit van het smeermiddel of ongelijkmatige toepassing van het smeermiddel, met als gevolg plaatselijke hechting aan de matrijs |

| 5. Defecten veroorzaakt door trimmen | ||

| Scheuren trimmen | Scheuren die ontstaan aan het deellijnoppervlak tijdens het trimmen | Door de lage plasticiteit van het materiaal ontstaan er scheurtjes tijdens het snijden. Een te lage afbraamtemperatuur voor smeedstukken van magnesiumlegeringen of een te hoge temperatuur voor smeedstukken van koperlegeringen kan zulke scheuren veroorzaken. |

| Resterende bramen | Bramen groter dan 0,5 mm blijven achter rond het scheidingsvlak van het smeedstuk na het trimmen. Als er na het afkorten nog correctie nodig is, worden de overgebleven bramen in het lichaam van het smeedstuk gedrukt, waardoor er plooien ontstaan. | Een te grote ruimte tussen de snijmatrijzen, overmatige slijtage van de snijkant of onnauwkeurige installatie en afstelling van de snijmatrijs kunnen allemaal restbramen veroorzaken. |

| Kneuzingen aan het oppervlak | Er ontstaan inkepingen of kneuzingen op het plaatselijke contactoppervlak tussen het smeedstuk en de stempel. | Als gevolg van de mismatch in vorm tussen de stempel en het contactoppervlak van het smeedstuk, of als het duwoppervlak te klein is. |

| Buigende of verdraaiende vervorming | Buiging of verdraaiing treedt op in het smeedstuk tijdens het snijden. Dit gebeurt vaak bij smeedstukken die slank, dun en complex van vorm zijn. | Als gevolg van een te klein contactoppervlak van het smeedstuk van de afbraamstempel of een ongelijk contact. |

| 6. Defecten veroorzaakt door onjuiste koeling na het smeden. | ||

| Koelscheuren | De scheuren zijn glad en slank en vertonen soms een netwerk van schildpadscheuren. Onder hoge vergroting: Martensitische structuur verschijnt in de buurt van de scheuren, zonder sporen van plastische vervorming. Komt vaak voor bij smeedstukken van martensitisch staal | Door te snel afkoelen na het smeden, wat resulteert in grote thermische spanning en structurele spanning Langzaam afkoelen in zandkuilen of slakken rond 200℃ kan dit soort scheuren voorkomen. |

| Afkoeling vervorming | Kromtrekkende vervorming van grote, dunwandige, geribde framecomponenten tijdens het afkoelingsproces na het smeden | Veroorzaakt door de interactie van restspanningen die ontstaan tijdens het smeden en ongelijkmatige afkoeling Onmiddellijk gloeien na het smeden kan dit defect voorkomen |

| 475℃ brosheid scheuren | Oppervlaktescheuren die verschijnen op ferritische roestvrijstalen smeedstukken die te langzaam worden afgekoeld en te lang in het temperatuurbereik van 400 tot 520℃ blijven. | Door het langdurige verblijf bij 400~520℃ wordt het neerslaan van een bepaalde speciale stof bevorderd, waardoor broosheid ontstaat. Snel koelen bij 400~520℃ kan barsten voorkomen |

| Netwerkcarbiden | Carbiden slaan neer langs de korrelgrenzen in een netwerk, waardoor de plasticiteit en taaiheid van het smeedstuk afnemen. Dit defect komt vaak voor bij smeedstukken van staal met een hoog koolstofgehalte. | Door de langzame afkoeling na het smeden kunnen hardmetalen neerslaan langs de korrelgrenzen, waardoor het smeedstuk vatbaar is voor barsten tijdens het vlamsnijden, wat de prestaties van het onderdeel verslechtert. |

| 7. Defecten door warmtebehandeling na het smeden | ||

| Overmatige hardheid | Bij het controleren van de hardheid van het smeedstuk na de warmtebehandeling is de gemeten hardheid hoger dan vereist door de technische voorwaarden. | Veroorzaakt door te snel afkoelen na het normaliseren, of een ongeschikte chemische samenstelling van het staal |

| Hardheid te laag | De hardheid van het smeedstuk is lager dan vereist door de technische voorwaarden | Veroorzaakt door te lage afschriktemperatuur, te hoge ontlaattemperatuur of ernstige ontkoling van het oppervlak door meerdere verhittingen |

| Ongelijke hardheid (zachte plekken) | De hardheid varieert sterk in verschillende delen van hetzelfde smeedstuk, met lokale gebieden met een lagere hardheid. | Veroorzaakt door te veel belasting in één oven, te korte wachttijd of ernstige plaatselijke ontkoling |

| Vervorming | Tijdens het warmtebehandelingsproces, vooral tijdens het afschrikken, vervormt het smeedstuk | Veroorzaakt door onredelijk warmtebehandelingsproces of onjuiste koelmethode |

| Doofscheuren | Scheuren ontstaan op punten met spanningsconcentratie zoals scherpe hoeken van het smeedstuk. Anders dan bij smeedscheuren is er aan het binnenwandoppervlak van afschrikscheuren geen sprake van oxidatie- of ontkolingsverschijnselen. | Veroorzaakt door defecten zoals onvoldoende voorverwarming, te hoge afschriktemperatuur, te hoge afkoelsnelheid en insluitingen in het smeedstuk |

| Zwarte breuk | De breuk ziet er donkergrijs of bijna zwart uit. In de microstructuur is er een katoenachtige verdeling van grafiet op ongelijk sferoïdaal parelliet, dat vaak voorkomt in smeedstukken van gereedschapsstaal met een hoog koolstofgehalte. | Veroorzaakt door het grafitisatieproces van staal en het neerslaan van grafiet als gevolg van een te lange gloeitijd na het smeden of na meerdere gloeibehandelingen. |

| 8. Defecten die ontstaan tijdens het reinigingsproces van smeedstukken | ||

| Overcorrosie | Er verschijnen putjes of pockmarks op het oppervlak van het smeedijzer, of zelfs een losse en poreuze toestand. | Door aantasting van de beitsoplossing, te lange beitstijd of zuurresten op het smeedwerk |

| Corrosiescheuren | Verschijnen vaak op martensitische roestvrijstalen smeedstukken, gekenmerkt door fijne netwerkscheurtjes op het oppervlak van het smeedstuk, met scheurtjes die zich uitstrekken langs de korrelgrenzen in de microstructuur. | Doordat de restspanningen op het nagesmede werkstuk niet tijdig werden weggewerkt, ontstond er spanningscorrosie tijdens het beitsen, wat leidde tot de vorming van scheuren. |

| Plaatselijke oververhittingsscheuren | Scheuren die ontstaan bij het reinigen van het oppervlak met een slijpschijf. Dit komt vaak voor bij smeedstukken van ferritisch roestvrij staal. | Veroorzaakt door plaatselijke oververhitting door het slijpen met een slijpschijf. Het kan worden vervangen door een luchtbeitel om de oppervlaktedefecten te reinigen |

3. Toelaatbare afwijkingen en oppervlaktedefecten van matrijssmeedstukken

De toelaatbare afwijkingen en oppervlaktedefecten van matrijssmeedstukken staan in tabel 3.

Tabel 3 Toelaatbare afwijkingen en oppervlakfouten van matrijssmeedstukken (eenheid: mm)

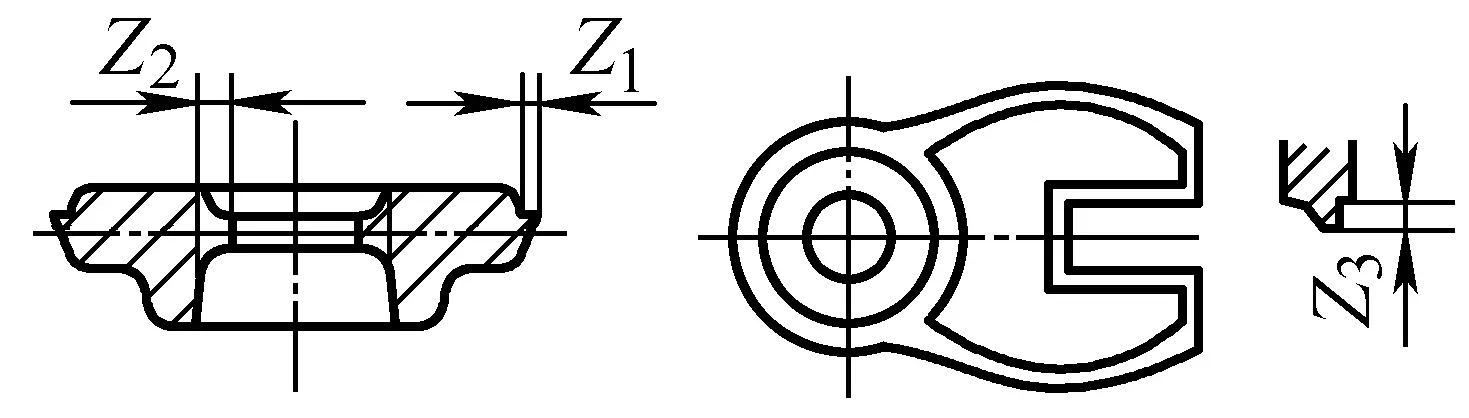

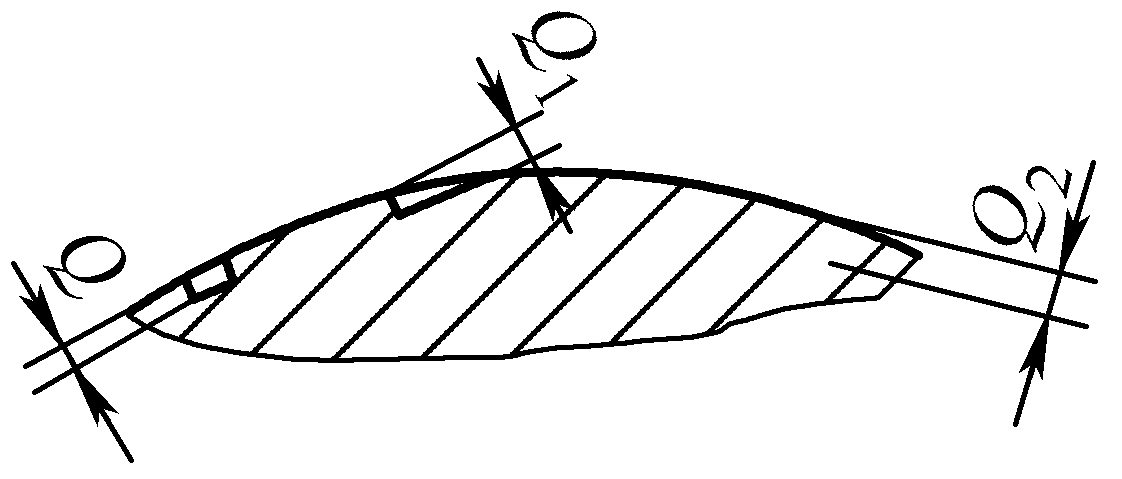

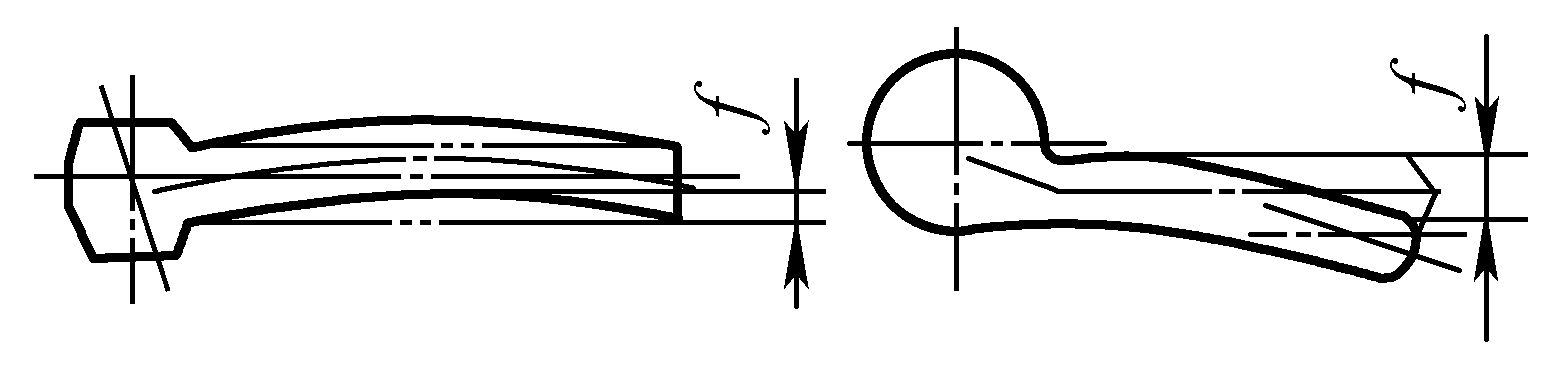

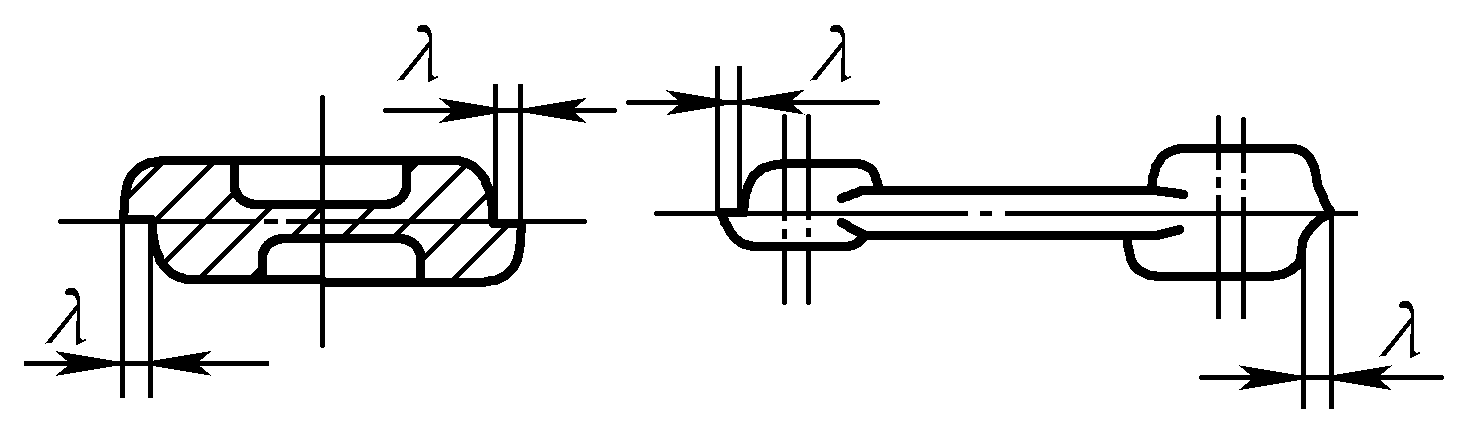

| Serienummer | Schema | Vormen van afwijkingen en defecten | Smeedkwaliteit | ||

| 1~2t | 3~5t | 10t | |||

| 1 |  | Bramen rond:Z 1 Bramen in binnengat:Z 2 Bramen aan de vork:Z 3 | Z1=0.5~1.0 Z2 = 1.0 ~ 2.0 Z3 = 1.0 ~ 2.0 | Z1 = 0,7 tot 1,5 Z2 = 1.5 ~ 2.0 Z3 = 1.5 ~ 2.0 | Z1 = 1.0 ~ 2.0 Z2 = 2.0 ~ 3.0 |

| 2 |  | Diepte defect oppervlak ①Onbewerkt oppervlak (zie waarden aan de rechterkant van deze tabel) ②Bewerkt oppervlak niet groter dan 1/2 van de werkelijke marge Q - Kalkputjes of deuken Q 1 - Gebogen textuur Q 2 - Barst | 0.5 ~1.0 | 0. 75 ~1.5 | 1.0 ~2.0 |

| 3 |  | Buiging: f (maar niet groter dan 1/2 van de staafmarge) | 0.8 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 4 |  | Fout: λ | 0.8 ~1. 0 | 0.8 ~1.5 | 1.0 ~2.0 |

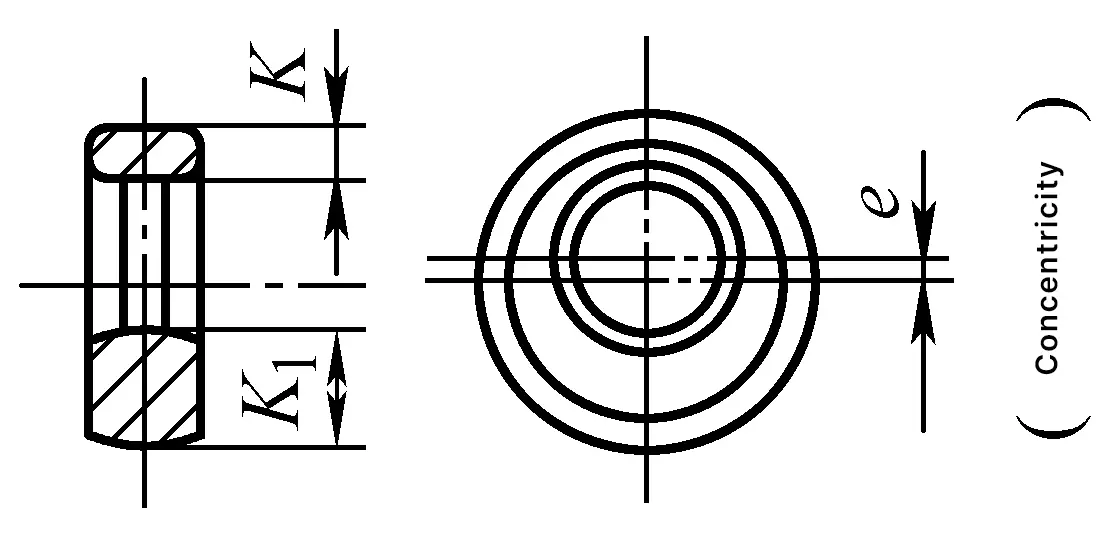

| 5 |  | Verschil in wanddikte: K-K 1 = 2e (maar niet groter dan 1/2 toeslag) | 0.8 ~1.0 | 1.5 ~2.0 | 2.5 ~3.0 |

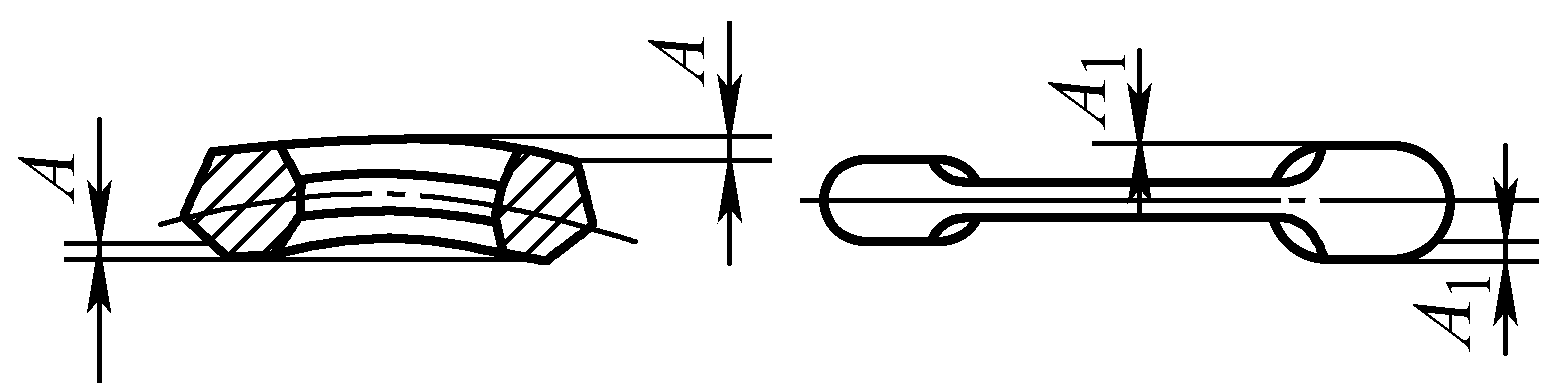

| 6 |  | Vlakheid: A (maar niet groter dan 1/2 toeslag) | 0.5 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

II. Inspectie van smeedkwaliteit Inhoud

Het doel van de inspectie van de smeedkwaliteit is ervoor te zorgen dat de kwaliteit van de smeedstukken voldoet aan de technische normen van de smeedstukken. Veel voorkomende technische normen voor smeedstukken worden weergegeven in tabel 4. De inhoud van de inspectie van de smeedkwaliteit omvat: inspectie van de geometrie en grootte van het smeedstuk, inspectie van de oppervlaktekwaliteit, interne kwaliteitsinspectie, inspectie van mechanische eigenschappen en inspectie van de chemische samenstelling, enz.

Tabel 4 Gemeenschappelijke technische normen voor smeden

| Standaardnummer | Standaardnaam |

| GB/T 8541-2012 | Terminologie smeden |

| GB/T 12361-2003 | Algemene technische voorwaarden voor stalen smeedstukken |

| GB/T 12362-2003 | Toleranties en bewerkingstoleranties voor stalen smeedstukken |

| GB/T 12363-2005 | Classificatie van smeedfuncties |

| GB/T 13320-2007 | Metallografisch structuurschema en evaluatiemethode voor smeedstukken van staalmatrijzen |

| GB/T 21469-2008 | Bewerkingstoevoegingen en toleranties voor vrij smeedwerk van gehamerd staal - Algemene eisen |

| GB/T 21470-2008 | Bewerkingstoevoegingen en toleranties voor vrije smeedstukken van gehamerd staal - schijven, kolommen, ringen en cilinders |

| GB/T 21471-2008 | Bewerkingstoevoegingen en toleranties voor smeedstukken van gehamerd staal - Assen |

| GB/T 16923-2008 | Normaliseren en gloeien van stalen onderdelen |

| GB/T 16924-2008 | Afharden en ontlaten van stalen onderdelen |

| JB/T 4290-2011 | Technische voorwaarden voor hogesnelheids smeedstukken van gereedschapsstaal |

| JB/T 4385.1-1999 | Algemene technische voorwaarden voor hamerslagvrije smeedstukken |

| JB/T 4385.2-1999 | Vrij smeden op hamer Complexiteitsclassificatie en conversiecoëfficiënt |

| JB/T 9174-1999 | Procesquota materiaalverbruik voor matrijssmeedstukken Samenstellingsmethode |

| JB/T 9177-1999 | Structurele elementen van stalen matrijssmeedstukken |

| JB/T 9178.1-1999 | Algemene technische voorwaarden voor vrij smeden op hydraulische pers |

| JB/T 9178.2-1999 | Complexiteitsclassificatie en conversiecoëfficiënt voor vrij smeden op een hydraulische pers |

| JB/T 9179.1~8-2013 | Bewerkingstoeslag en tolerantie voor vrij smeden op hydraulische pers |

| JB/T 9180.1-2014 | Onderdelen voor koude extrusie van staal Deel 1: Toleranties |

| JB/T 9180.2-2014 | Onderdelen voor koude extrusie van staal Deel 2: Algemene technische voorwaarden |

| JB/T 9181-1999 | Structurele ontwerpspecificaties voor het precisie warm smeden van rechte conische tandwielen |

| JB/T 4201-1999 | Technische voorwaarden voor het precisie warm smeden van rechte conische tandwielen |

| JB/T 8421-1996 | Algemene regels voor de inspectie van stalen smeedstukken |

De specifieke inspectiepunten en vereisten voor smeedstukken variëren naargelang de kwaliteit van het smeedstuk. De kwaliteit van het smeedstuk wordt geclassificeerd op basis van de spanningsomstandigheden van het onderdeel, de werkomstandigheden, het belang, het materiaaltype en het metallurgische proces. De classificatie van smeedkwaliteiten varieert per industriële sector, waarbij sommige afdelingen smeedstukken onderverdelen in drie niveaus en andere in vier of vijf niveaus.

Tabel 5 deelt smeedstukken in drie niveaus in en geeft de inspectiepunten voor elk niveau aan. Tabel 6 is de standaard voor testmethoden voor elk inspectiepunt van smeedstukken. Voor sommige smeedstukken met speciale eisen, moet de inspectie ook worden uitgevoerd in overeenstemming met de specificaties in het specifieke technische voorwaarden document.

Tabel 5 Smeedkwaliteiten en inspectiepunten

| Inspectie-items | Rang | Opmerkingen | |||

| I | II | III | |||

| Gecontroleerde hoeveelheid per batch | |||||

| Materiaalsoort | 100% | 100% | 100% | ||

| Kwaliteit van het oppervlak | 100% | 100% | 100% | ||

| Geometrische afmetingen | 100% | 100% | 100% | Verticale afmetingen en uitlijnfouten worden gecontroleerd 100%, andere afmetingen worden indien nodig steekproefsgewijs gecontroleerd | |

| Hardheid | Smeedstukken van staal | 10% | 10% | 10% | |

| Smeedstukken van non-ferro legeringen | 100% | 100% | 100% | Koperlegeringen, 3A21 niet gecontroleerd | |

| Mechanische eigenschappen | Teken 1 stuk per smeltpartij, speciaal overtollig materiaal is 100% | Teken 1~2 stuks per smeltpartij | Aluminium, magnesium onderdelen dragen teststaven bij elke warmtebehandelingsoven | Stalen, aluminium en magnesium onderdelen worden niet gecontroleerd op slagvastheid. | |

| Structuur met lage vergroting | Teken 1 stuk per smeltpartij | Teken 1 stuk per smeltpartij | |||

| Structuur met hoge vergroting | De rest van de smeedstukken van non-ferro legeringen is 100% | Teken 1 stuk uit smeedstukken van non-ferro legeringen | Smeedstukken van non-ferro legeringen die geen afschrikbehandeling hebben ondergaan, worden niet gekeurd | ||

| Breuk | De rest van de stalen smeedstukken is 100%, trek 1 stuk van non-ferro legering smeedstukken | Als er geen specifieke voorschriften zijn, neem dan de breuk van het proefstuk met lage vergroting | |||

Tabel 6 Testmethoden normen voor diverse inspectiepunten van smeedstukken

| Inspectie-items | Normen voor testmethoden |

| Chemische samenstelling | GB/T 222-2006 GB/T 223.3-1988, enz. |

| Mechanische eigenschappen (trek, impact) | GB/T 229-2007 GB/T 228.1-2010 |

| Kruip bij hoge temperatuur | GB/T 2039-2012 |

| Vermoeidheidsprestaties | GB/T 4337-2008 GB/T 3075-2008 |

| Brinell-hardheid | GB/T 231.1-2009 |

| Rockwell hardheid | GB/T 230.1-2009 |

| Structuur met lage vergroting | GB/T 1979-2001 GB/T 4297-2004 GB/T 3246.2-2012 |

| Breukkorrelgrootte | GB/T 1814-1979 GB/T 6394-2002 |

| Ontkolingslaag niet-metalen insluitsels | GB/T 224-2008 GB/T 10561-2005 |

| Structuur met hoge vergroting | GB/T 13320-2007 |

| Interkristallijne corrosie | GB/T 4334-2008 GB/T 7998-2005 |

| Buigtest | GB/T 232-2010 |

III. Inspectiemethoden voor smeedkwaliteit

1. Inspectie van smeedgeometrie en afmetingen

De inspectie-inhoud van smeedgeometrie en afmetingen omvat:

- Afmetingen van de smeedlengte;

- Smeedhoogte (of dwarsmaat) en diameter;

- Smeeddikte;

- Cilindrische en hoekradius smeden;

- Hoek op smeden;

- Opening smeden;

- Verkeerde uitlijning van het smeedstuk;

- Doorbuiging van smeden;

- De loodlijn van het smeedvlak;

- Parallellisme smeden.

De geometrische vorm en grootte van het smeedstuk kunnen worden gemeten met algemeen meetgereedschap zoals schuifmaten, micrometers en schuifmaten. Bij massaproductie kunnen speciale meetinstrumenten samen met go/no-go meters, pluggen en sjablonen gebruikt worden voor inspectie. Voor smeedstukken met complexe vormen en meerdere inspectiegebieden of -punten kunnen speciaal gemaakte speciale instrumenten of sjablonen gebruikt worden voor inspectie.

2. Inspectiemethoden voor de kwaliteit van het smeedoppervlak

Tabel 7 Inspectiemethoden voor de kwaliteit van het smeedoppervlak

| Nee. | Inspectiemethode | Kenmerken en gebruik |

| 1 | Visuele inspectie | Dit is de meest voorkomende en meest gebruikte methode om de oppervlaktekwaliteit van smeedstukken te inspecteren. De inspecteur observeert het oppervlak van het smeedstuk zorgvuldig met het blote oog op defecten zoals scheuren, plooien, inkepingen, vlekken en oververhitting van het oppervlak. Om de observatie van defecten te vergemakkelijken, wordt de visuele inspectie meestal uitgevoerd na het verwijderen van de oxidehuid door beitsen, zandstralen of trommelen. |

| 2 | Inspectie met magnetische deeltjes | Inspectie met magnetische deeltjes, ook bekend als testen met magnetische deeltjes of magnetische foutdetectie, kan fijne scheurtjes en oppervlaktedefecten vinden, zoals scheurtjes die onder het oppervlak verborgen zitten en die niet zichtbaar zijn met het blote oog. Het kan echter alleen gebruikt worden op magnetische materialen zoals koolstofstaal, gereedschapsstaal en gelegeerd constructiestaal en het oppervlak van het smeedstuk moet glad en vlak zijn. |

| 3 | Fluorescentiedetectie | Voor oppervlaktedefecten van smeedstukken gemaakt van niet-ferromagnetische materialen, zoals non-ferro legeringen, hoge temperatuur legeringen, roestvast staal, etc., kan fluorescentiedetectie worden gebruikt. Fluorescentiedetectie wordt niet beperkt door de vraag of het materiaal magnetisch of niet-magnetisch is. |

| 4 | Penetrant inspectie | Deze methode is niet beperkt door het feit of het materiaal magnetisch of niet-magnetisch is. Het maakt gebruik van een zeer penetrerende olie met kleur om in de oppervlaktedefecten van het smeedstuk te dringen en gebruikt een absorberend middel om het eruit te trekken, waardoor de oppervlaktedefecten met het blote oog onder gewoon licht te zien zijn. |

3. Methoden voor de inspectie van de inwendige kwaliteit van smeedstukken

Tabel 8 Methoden voor het inspecteren van de inwendige kwaliteit van smeedstukken

| Nee. | Inspectiemethode | Functies en toepassingen |

| 1 | Ultrasoon testen | Sterke penetratie; de apparatuur is wendbaar, gemakkelijk mee te nemen en eenvoudig te bedienen; het kan nauwkeurig defecten detecteren zoals scheuren, insluitsels, krimpholten en poriën; het kan smeedstukken van één kant inspecteren, wat erg handig is voor grote smeedstukken. Hoofdzakelijk gebruikt voor belangrijke grote smeedstukken |

| 2 | Inspectie bij lage vergroting | Inspectie met een lage vergrotingsfactor houdt in dat het blote oog of een vergrootglas met een vergrotingsfactor van 10 tot 30 keer gebruikt wordt om te controleren op defecten in de dwarsdoorsnede van smeedstukken. Gebruikelijke inspectiemethoden zijn: etsen, breuk en zwavelafdruk. De etsmethode wordt over het algemeen gebruikt voor defecten zoals vloeilijnen, dendrieten, restkrimpholtes, holtes, slakinsluitsels en scheuren. Breukinspectie wordt gebruikt voor defecten zoals oververhitting, oververbranding, witte vlekken, delaminatie en het verschijnen van naftaleen- en steenachtige breuken. De verdeling van sulfiden wordt gecontroleerd met de sulfafdrukmethode. |

| 3 | Inspectie met hoge vergroting | Inspectie met hoge vergroting is het onderzoeken van de interne structuur (of breukvlak) en microdefecten van smeedstukken onder verschillende microscopen. Er zijn drie soorten microscopen die gebruikt worden voor hoge vergrotingsinspectie: gewone volfasemicroscoop, transmissie-elektronenmicroscoop en scanelektronenmicroscoop. In de huidige productie worden algemene inspectiepunten, zoals het onderzoeken van de korrelgrootte van constructiestaal, insluitingen, ontkoling en de verdeling van carbiden in gereedschapsstaal, allemaal uitgevoerd met een vergroting van 100 tot 500 keer onder een gewone volfasemicroscoop. |

Niet-destructief onderzoek kan oppervlakte- of interne defecten van smeedstukken opsporen zonder ze te beschadigen. Niet-destructief onderzoek is zeer geschikt voor belangrijke smeedstukken met strenge kwaliteitseisen, en een vergelijking van verschillende gangbare niet-destructieve testmethoden is te zien in Tabel 9.

Tabel 9 Vergelijking van verschillende niet-destructieve testmethoden

| Inspectiemethode | Vereisten voor de steekproef | Detecteerbare defecten | Schadebeoordelingsmethode | Conclusie foutdetectie | Voor- en nadelen | |

| Ultrasoon testen | Het materiaal is niet beperkt, de staaldikte kan oplopen tot 10 m, het oppervlak moet glad zijn, de vorm moet eenvoudig zijn en enkelzijdige detectie is mogelijk. | Defecten in elk onderdeel kunnen met hoge gevoeligheid worden gedetecteerd | Gebaseerd op de indicatie van het ultrasone signaal | Locatie, diepte, grootte en verdeling van defecten | Brede toepasbaarheid, hoge gevoeligheid, eenvoudige bediening, onmiddellijke beschikbaarheid van testresultaten, onschadelijk voor het menselijk lichaam. Maar het kan alleen worden gebruikt voor werkstukken met eenvoudige vormen en een lage oppervlakteruwheid en kan de aard van defecten niet bepalen. | |

| Röntgeninspectie | Geen beperking op materialen, geen beperking op vorm, geen speciale verwerkingseisen, dikte kan niet te groot zijn | De defecte locatie moet zich dichtbij het oppervlak of binnenin bevinden | Gebaseerd op fotografische film of fluorescerende schermweergave | Locatie, vorm, grootte en verdeling van defecten | Hoge perspectiefgevoeligheid, kan permanente records bijhouden, niet beperkt door materialen en vormen Maar het is duur, de apparatuur is omvangrijk, kan geen vlakke defecten detecteren en is schadelijk voor het menselijk lichaam. | |

| Inspectie met magnetische deeltjes | Beperkt tot ferromagnetische materialen, oppervlakteruwheid Ra >1,6 μm, de grootte van het teststuk wordt beperkt door de apparatuur, de dikte is in principe onbeperkt. | Kleine defecten aan het oppervlak en nabij het oppervlak | Volgens de ophoping van magnetische deeltjes | De positie, vorm en lengte van defecten | Hoge snelheid, hoge gevoeligheid, eenvoudige apparatuur en gemakkelijke bediening Maar het kan geen niet-ferromagnetische materialen inspecteren, geen interne defecten inspecteren en de diepte van defecten niet bepalen. | |

| Penetratietesten | Fluorescentie | Diverse metalen materialen, oppervlakteruwheid Ra >1,6 μm, geen diktelimiet | Moeten microdefecten zijn die zich uitstrekken tot het oppervlak | Observeer de opeenhoping van poeder onder ultraviolet licht | De locatie, vorm en lengte van oppervlaktedefecten | Het materiaal is niet beperkt, de apparatuur is eenvoudig en de bediening is handig. Het kan echter alleen defecten detecteren die aan het oppervlak zijn blootgesteld en ultraviolet licht is schadelijk voor het menselijk gezichtsvermogen. |

| Kleuren | Diverse materialen, oppervlakteruwheid Ra >1,6 µm, geen diktelimiet | Oppervlaktefouten | Rechtstreeks afleiden uit de agglomeratie van het poeder | De locatie, vorm en lengte van oppervlaktedefecten | Niet beperkt door materialen, geen speciale apparatuur nodig, eenvoudige bediening. Maar het kan alleen oppervlaktedefecten detecteren, lage gevoeligheid, langzame snelheid | |

| Wervelstroom testen | Beperkt tot metalen materialen, glad oppervlak, eenvoudige vorm | Strepen aan het oppervlak en vlak onder het oppervlak | Volgens elektrische signaalindicatie | Bepaal de aanwezigheid en geschatte grootte van oppervlaktedefecten | De apparatuur is eenvoudig en compact, gemakkelijk mee te nemen. Trage snelheid, niet in staat om de aard en diepte van defecten te bepalen | |

4. Inspectiemethoden voor mechanische eigenschappen van smeedstukken

Tabel 10 Inspectiemethoden voor mechanische eigenschappen van smeedstukken

| Nee. | Inspectiemethode | Kenmerken en toepassingen |

| 1 | Hardheidstest | De hardheidsmeting is de eenvoudigste en meest gebruikte methode om de mechanische eigenschappen van smeedstukken in de productie te beoordelen. De meest gebruikte hardheidsmethodes voor smeedstukken zijn Brinell hardheid, Rockwell hardheid en Vickers hardheid, vooral Brinell hardheid wordt het meest gebruikt. Het doel van het testen van de hardheid is om te bepalen of het smeedijzer goed te bewerken is, of het oppervlak ontkoold is en om de interne structuur van het smeedijzer grofweg te begrijpen. |

| 2 | Trektest | Door middel van de trekproef bij kamertemperatuur wordt de treksterkte R m vloeigrens R eL en R eH (of gespecificeerde plastische reksterkte R p0.2 enz.), de rek na breuk A en de oppervlakteverkleining Z van het smeedstuk kunnen worden bepaald. |

| 3 | Botsproef | Door de botsproef kan de energie van de botsabsorptie KV of KU, enz. van het smeedstuk worden bepaald. |

IV. Kwaliteitscontrole smeden

1. Belangrijkste inhoud en methoden van kwaliteitscontrole van smeden

Om ervoor te zorgen dat het smeedstuk de maatnauwkeurigheid en mechanische prestatie-eisen heeft die in de smeedtekening zijn gespecificeerd, is het noodzakelijk om de kwaliteit van het smeedstuk te controleren, dat wil zeggen om het hele productieproces te controleren, van grondstof tot warmtebehandeling na het smeden, om de stabiliteit van de productiekwaliteit en de consistentie van het product te garanderen.

Kwaliteitscontrole van smeedwerk omvat: inkomende inspectie (grondstoffen), tussentijdse inspectie (halffabricaten), eindinspectie (afgewerkte smeedstukken) en controle van productiemiddelen zoals gereedschap, apparatuur en meetinstrumenten afstelling, inspectie en meetinstrumenten.

Het verhittingsproces vóór het smeden en het warmtebehandelingsproces na het smeden zijn speciale processen, waarvan de kwaliteitskenmerken niet precies kunnen worden gemeten of economisch kunnen worden gemeten, en die voornamelijk afhankelijk zijn van een strikte controle van de procesparameters om de kwaliteit te waarborgen.

De controle van de smeedkwaliteit wordt weergegeven in tabel 11.

Tabel 11 Kwaliteitscontrole van smeedstukken

| Nee. | Item | Kernpunten van kwaliteitscontrole |

| 1 | Kwaliteitscontrole van grondstoffen | 1) Controleer het testcertificaat van de walserij van het materiaal met de materiaalnorm. 2) Controleer of de identificatie van het materiaal correct is om vermenging van materialen te voorkomen. 3) Controleer materiaalspecificaties 4) Inspecteer de oppervlaktekwaliteit van materialen op defecten zoals scheuren en littekens. 5) Steekproefsgewijze controle van de chemische samenstelling 6) Gebruik een snelle spectrometer, vonkidentificatie, enz. om materiaalvermenging te inspecteren en te voorkomen. |

| 2 | Kwaliteitscontrole van schimmels | 1) Controleer het certificaat van kwaliteitsborging van de mal of het fabricage-inspectierapport (inclusief niet-destructief onderzoek). 2) Schimmelinspectie (herinspectie), inclusief vorm, grootte, hardheid 3) Pas de mal aan op de gereedschapsmachine en inspecteer de markering van het monster. 4) Schimmelreparatie |

| 3 | Kwaliteitscontrole verwarming | 1) Gebruik een drieweg temperatuursorteerapparaat voor verwarming of gebruik een infraroodthermometer om de verwarmingstemperatuur te detecteren 2) Gebruik snel verwarmen als u verwarmt met een kolenkachel of olieoven. |

| 4 | Kwaliteitscontrole van het smeedproces | 1) Eerste artikelinspectie 2) Intermediaire werknemers voeren zelf inspecties uit, inspecteurs voeren opnieuw inspecties uit en vullen gegevens in 3) Uitrusten met noodzakelijk inspectie- en meetgereedschap |

| 5 | Kwaliteitscontrole warmtebehandeling | 1) Controleer strikt de parameters van het warmtebehandelingsproces en sla gegevens op 2) Intermediaire werknemers controleren zelf de hardheid, inspecteurs controleren de hardheid opnieuw en noteren 3) Gebruik indien nodig een magnetische hardheidssorteerder of hardheidsmeter om de hardheid van 100% te controleren. 4) Gebruik indien nodig de bijbehorende niet-destructieve testmethoden om te controleren op scheuren. |

| 6 | Productidentificatie en traceerbaarheidscontrole | 1) Vanaf het moment dat de grondstoffen de werkplaats binnenkomen, worden ze beheerd met tags 2) Tagbeheer tijdens de verwerking, met vermelding van onderdeelnummer, naam, materiaalsoort, specificaties, partijnummer materiaal, operator, inspecteur, enz. en het volgen van het smeedstuk tijdens elk proces totdat het de bewerkingseenheid bereikt. 3) Druk indien nodig het serienummer van de matrijs, het partijnummer van het materiaal en andere markeringen af op het smeedstuk. |

2. Methoden voor het corrigeren van defecten in smeedstukken

Tabel 12 Methoden voor het corrigeren van defecten in smeedstukken

| Nee. | Type defect | Correctiemethode |

| 1 | Bramen, scheuren, vouwen | Gebruik slijpschijfpolijsten, pneumatische schopverwijdering of polijstmethoden met roterende vijlen voor correctie |

| 2 | Voor onderdelen die niet te zwaar of niet te groot zijn ongevuld | Kan opnieuw worden gesmeed in een nieuwe smeedmal of worden gecorrigeerd door lassen (smeltmethode) |

| 3 | Voor smeedstukken die onvoldoende gesmeed zijn | Kan voorbewerkt worden in de werkplaats voor correctie. Zulke onvoldoende gesmede smeedstukken mogen niet opnieuw worden gesmeed, omdat dan nieuwe oxidehuid in het smeedstuk kan drukken en een onherstelbaar afvalproduct kan worden. Soms kan slijpen gebruikt worden voor correctie. Voor onbelangrijke smeedstukken kunnen ze één keer opnieuw verhit worden om te corrigeren door het overtollige metaal om te zetten in oxidehuid, en ten slotte een straalbehandeling toe te voegen. |

| 4 | Fout | De correctiemethode voor fouten is één keer opnieuw slijpen. Als de fout ernstig is, kan deze niet worden gecorrigeerd; als de fout niet ernstig is, kan slijpen ook worden gebruikt voor correctie. |

| 5 | Buigvervorming | Correctie kan worden uitgevoerd door te verwarmen tot de smeedtemperatuur of door een pers of wrijvingspers in koude toestand te gebruiken. |

| 6 | Oververhitting | Voor oververhitte smeedstukken kan normalisatie worden gebruikt voor correctie |

| 7 | Smederijhardheid niet gekwalificeerd | Als de hardheid te hoog is, kan dit worden gecorrigeerd door opnieuw te temperen; als de hardheid te laag is, kan dit worden gecorrigeerd door opnieuw te harden en te ontlaten. |

| 8 | Voor smeedstukken die oververhit zijn, gebarsten, ernstig gevouwen of sterk afwijkende afmetingen hebben | Moeten worden behandeld als onherstelbare smeedstukken, gesloopt en niet gecorrigeerd. |