I. Snijdende beweging

Om overtollig metaal van het werkstuk op de machine te verwijderen en een werkstuk te verkrijgen dat voldoet aan de eisen van maatnauwkeurigheid, geometrische nauwkeurigheid en oppervlaktekwaliteit, moet er relatieve beweging zijn tussen het gereedschap en het werkstuk, d.w.z. snijbeweging.

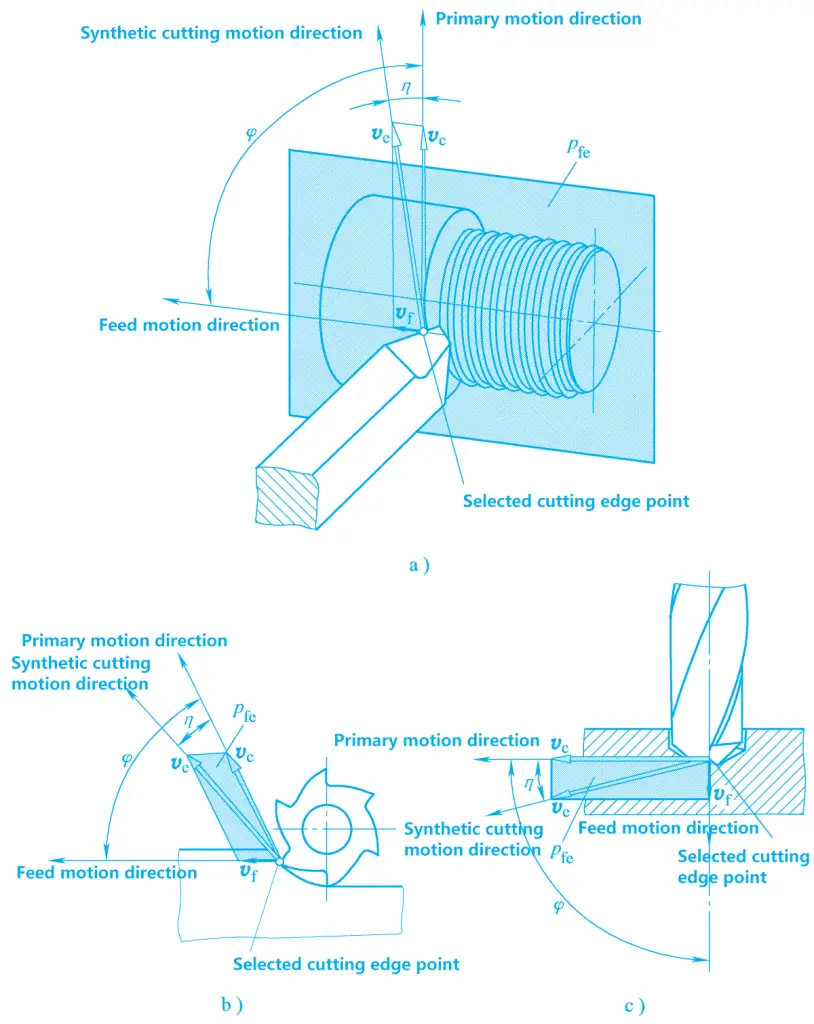

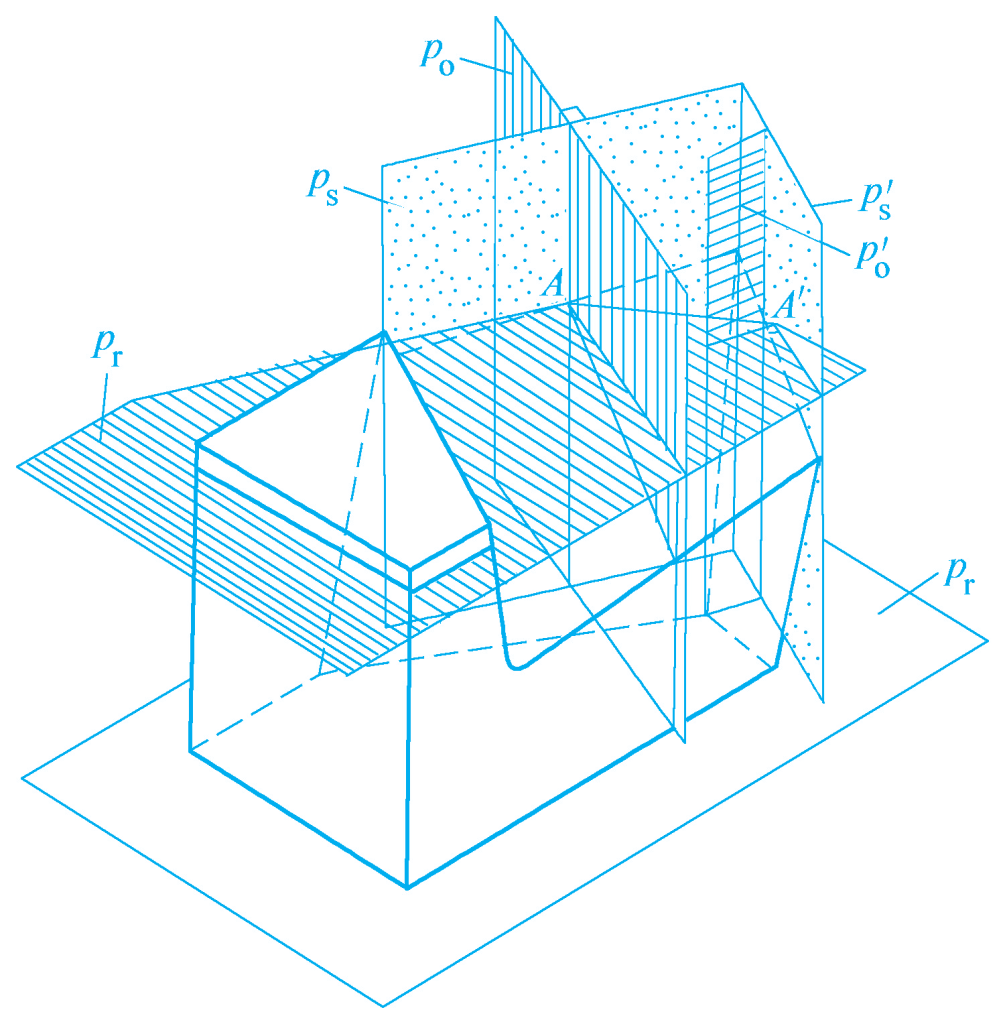

Afhankelijk van de rol van de snijbeweging in het snijproces, kan de snijbeweging worden onderverdeeld in hoofdbeweging en aanvoerbeweging, zoals weergegeven in figuur 1.

a) Draaien

b) Frezen

c) Boren

1. Hoofdbeweging

De hoofdbeweging is de noodzakelijke beweging om de overtollige metaallaag van het werkstuk te verwijderen en een nieuw oppervlak op het werkstuk te vormen. Het is de primaire beweging van de gereedschapsmachine. De hoofdbeweging wordt gekenmerkt door de hoogste snelheid en het hoogste energieverbruik.

Er is slechts één hoofdbeweging bij snijbewerking, die kan worden uitgevoerd door het werkstuk of het gereedschap. Bijvoorbeeld, de rotatiebeweging van het werkstuk tijdens het draaien en de rotatiebeweging van de frees en boor tijdens respectievelijk frezen en boren zijn allemaal hoofdbewegingen.

2. Aanvoerbeweging

De aanvoerbeweging is een beweging die de te snijden metaallaag met tussenpozen of continu in het snijproces brengt. In combinatie met de hoofdbeweging wordt de metaallaag continu verwijderd om het gewenste werkstukoppervlak te verkrijgen. De aanvoerbeweging wordt gekenmerkt door een lage snelheid en een laag energieverbruik.

Bij snijbewerking kan de aanvoerbeweging een, twee of meerdere bewegingen zijn. Het kan een continue beweging zijn, zoals de longitudinale beweging van het draaigereedschap parallel aan de as van het werkstuk tijdens uitwendig draaien, of een intermitterende beweging, zoals de transversale beweging van het werkstuk of gereedschap tijdens schaven.

3. Samengestelde snijbeweging

Zoals te zien is in figuur 1, is de samengestelde snijbeweging een beweging die wordt samengesteld uit de hoofdbeweging en de aanvoerbeweging. De momentane samengestelde bewegingsrichting van een geselecteerd punt op de snijkant van het gereedschap ten opzichte van het werkstuk wordt de samengestelde snijbewegingsrichting genoemd, en de snelheid ervan wordt de samengestelde snijsnelheid.

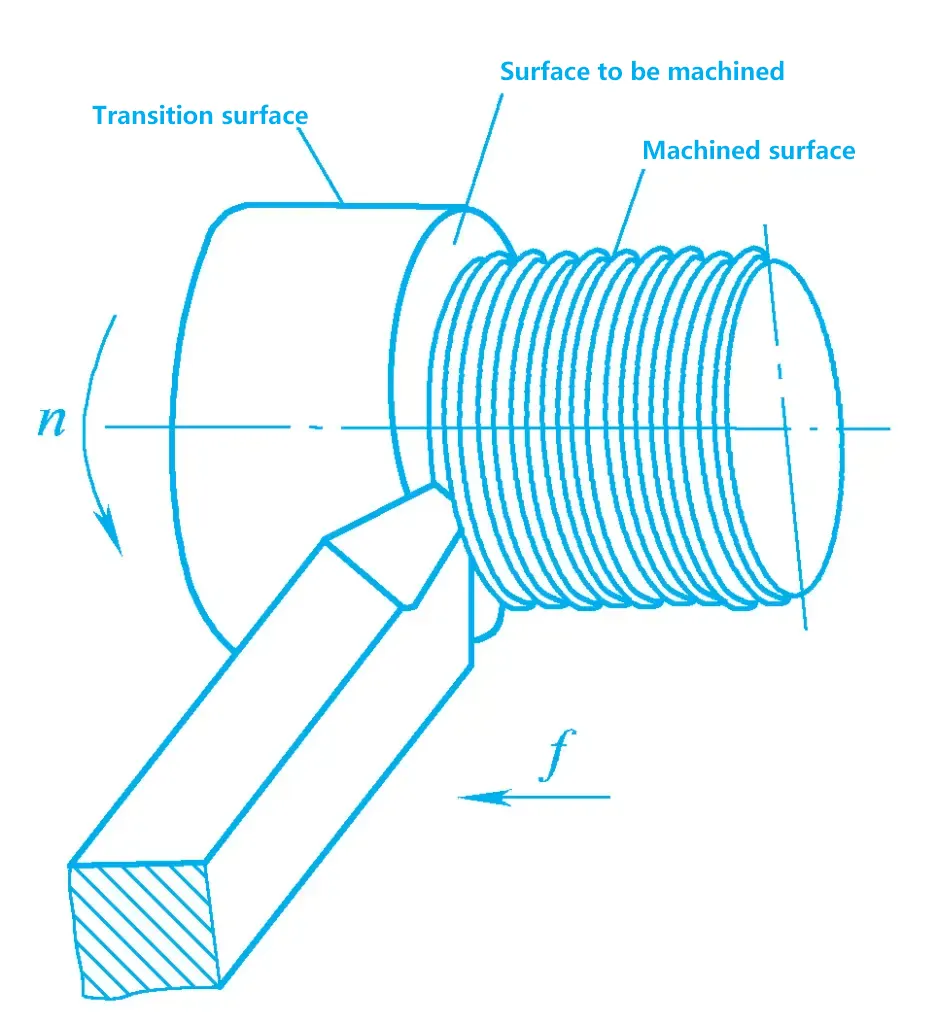

II. Werkstukoppervlak

Tijdens het snijproces wordt de metaallaag op het werkstuk continu afgesneden door het gereedschap en worden er spanen gevormd, terwijl er een nieuw oppervlak op het werkstuk wordt gevormd. Tijdens de vorming van het nieuwe oppervlak zijn er drie continu veranderende oppervlakken op het werkstuk, zoals weergegeven in figuur 2.

(1) Te bewerken oppervlak

Het oppervlak op het te verwijderen werkstuk wordt het te bewerken oppervlak genoemd.

(2) Bewerkt oppervlak

Het oppervlak dat na het snijden door het gereedschap op het werkstuk wordt gevormd, wordt het bewerkte oppervlak genoemd.

(3) Overgangsoppervlak (bewerkingsoppervlak)

Het oppervlak dat door de snijkant wordt gesneden, wordt het overgangsoppervlak genoemd. Dit is het verbindingsoppervlak tussen het te bewerken oppervlak en het bewerkte oppervlak.

III. Geometrische hoeken van het snijgedeelte van het gereedschap

Er zijn vele soorten en vormen van metalen snijgereedschappen, maar de samenstelling van het snijgedeelte van het gereedschap heeft gemeenschappelijke punten. Het snijdeel van het uitwendige draaigereedschap kan beschouwd worden als de meest basale vorm van het snijdeel van verschillende gereedschappen. De algemene termen die het snijgedeelte van het draaigereedschap beschrijven, kunnen ook gebruikt worden voor andere metalen snijgereedschappen.

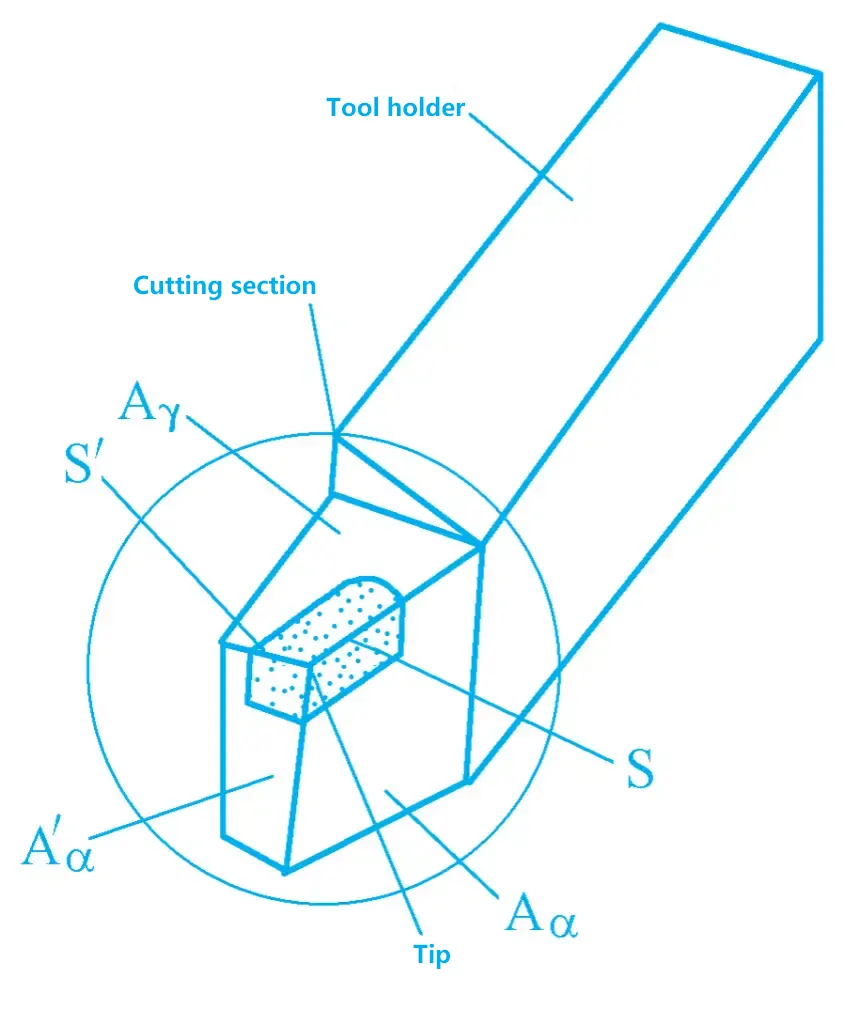

1. Samenstelling van het draaigereedschap

Het draaigereedschap bestaat uit een gereedschapshouder en een gereedschapskop. De schacht is het opspandeel van het gereedschap en de kop is het snijgedeelte van het gereedschap. Zoals te zien is in figuur 3, bestaat de kop van het gereedschap uit de volgende onderdelen:

(1) Harkvlak Aγ

Het beitelvlak waardoor de spanen naar buiten stromen, wordt het spaanvlak genoemd.

(2) Flankvlak Aα

Het gereedschapsvlak tegenover het overgangsvlak wordt flankvlak genoemd (ook wel hoofdflankvlak genoemd).

(3) secundaire flankvlak A'α

Het gereedschapsvlak tegenover het bewerkte oppervlak wordt het secundaire flankvlak genoemd.

(4) Hoofdsnijkant S

De snijlijn tussen het harkvlak en het hoofdflankvlak wordt de hoofdsnijkant genoemd. Deze neemt de belangrijkste snijtaak op zich tijdens het snijden.

(5) Secundaire snijkant S′

De snijlijn tussen het harkvlak en het secundaire flankvlak wordt de secundaire snijkant genoemd. Het werkt samen met de hoofdsnijkant om het snijwerk te voltooien en vormt uiteindelijk het bewerkte oppervlak van het werkstuk.

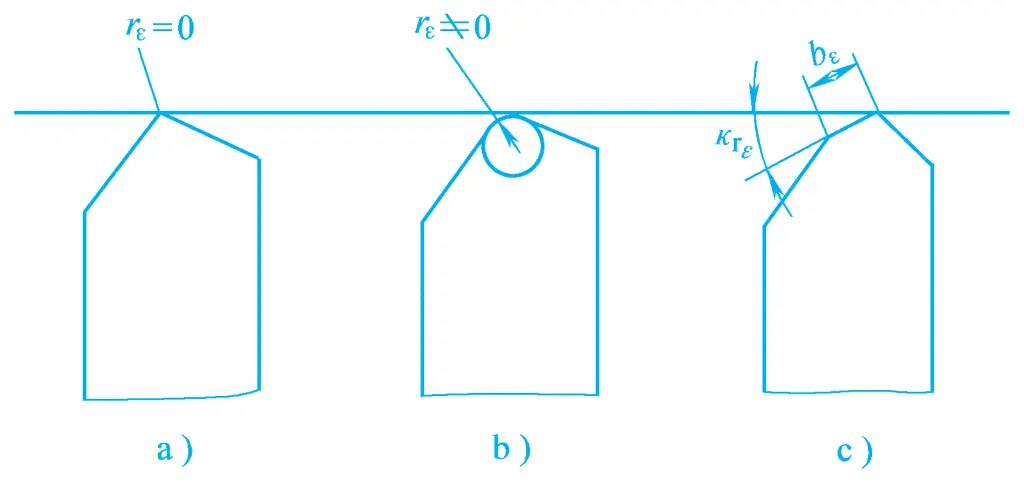

(6) Gereedschapspunt

De gereedschapspunt is het verbindende deel van de hoofdsnijkant en de secundaire snijkant, of het snijpunt van de hoofdsnijkant en de secundaire snijkant. De meeste gereedschappen hebben een kleine rechte of gebogen rand aan de gereedschapspunt, terwijl bij sommige gereedschappen de hoofd- en secundaire snijkanten elkaar direct snijden en een scherpe gereedschapspunt vormen, zoals te zien is in figuur 4.

a) Scherpe gereedschapspunt

b) Afgeronde gereedschapspunt

c) Afgeschuinde gereedschapspunt

Verschillende soorten gereedschap kunnen verschillende aantallen snijkanten en snijkanten hebben, maar de meest basale eenheid van het snijgedeelte van het gereedschap bestaat uit twee snijkanten (Aγ , Aα ) en één hoofdsnijkant. Elk complex gereedschap met meerdere snijkanten kan geanalyseerd worden door het op te splitsen in basiseenheden.

2. Orthogonaal vlak stationair referentiesysteem van het gereedschap

Om de ruimtelijke posities van de snijkanten en de snijkanten van het snijgedeelte van het gereedschap te analyseren en het ontwerp, de productie, het slijpen en het meten van het gereedschap te vergemakkelijken, moet er een ruimtelijk coördinaten vlak referentiesysteem opgesteld worden, het zogenaamde stationaire hoekreferentiesysteem van het gereedschap.

Om de analyse van de rol van de geometrische hoeken van het gereedschap tijdens het snijden te vergemakkelijken, moet de vaststelling van de coördinaatvlakken in het stationaire hoekreferentiesysteem van het gereedschap gebaseerd zijn op de snijbeweging.

Eerst worden de veronderstelde werkomstandigheden gegeven, waaronder de veronderstelde bewegingsomstandigheden en de veronderstelde installatieomstandigheden, en vervolgens wordt een referentiesysteem vastgesteld. De hoeken van de gereedschapsgeometrie die in dit referentiesysteem worden bepaald, worden de statische hoeken van het gereedschap genoemd, oftewel de geannoteerde hoeken.

(1) Veronderstelde werkomstandigheden

1) Veronderstelde bewegingscondities

De ogenblikkelijke hoofdbewegingsrichting van het geselecteerde punt op de snijkant (wanneer gelegen in het vlak van het rotatiecentrum van het werkstuk) ten opzichte van het werkstuk wordt genomen als de veronderstelde hoofdbewegingsrichting; de ogenblikkelijke aanvoerbewegingsrichting van het geselecteerde punt op de snijkant ten opzichte van het werkstuk wordt genomen als de veronderstelde aanvoerbewegingsrichting, waarbij over het algemeen de invloed van de grootte van de aanvoerbeweging wordt genegeerd, d.w.z. aangenomen dat de aanvoersnelheid f=0 is.

2) Veronderstelde installatieomstandigheden

Aangenomen wordt dat het draaibankgereedschap absoluut correct wordt geïnstalleerd, d.w.z. dat bij het installeren van het draaibankgereedschap de gereedschapspunt zich op dezelfde hoogte bevindt als het rotatiemiddelpunt van het werkstuk en dat het symmetrische vlak van de schacht van het draaibankgereedschap loodrecht op de rotatieas van het werkstuk staat.

(2) Coördinatenvlakken van het statische referentiesysteem van het gereedschap

1) Basisvlak pr

Het vlak door het gekozen punt op de snijkant en loodrecht op de veronderstelde hoofdbewegingsrichting wordt het basisvlak genoemd. Voor een draaibankgereedschap is het basisvlak parallel aan de onderkant van de schacht van het draaibankgereedschap.

2) Snijvlak ps

Het vlak dat door het geselecteerde punt op de snijkant gaat, de hoofdsnijkant raakt en loodrecht op het basisvlak staat, wordt het snijvlak genoemd.

3) Orthogonaal vlak po

Het vlak door het geselecteerde punt op de snijkant en loodrecht op zowel het basisvlak als het snijvlak.

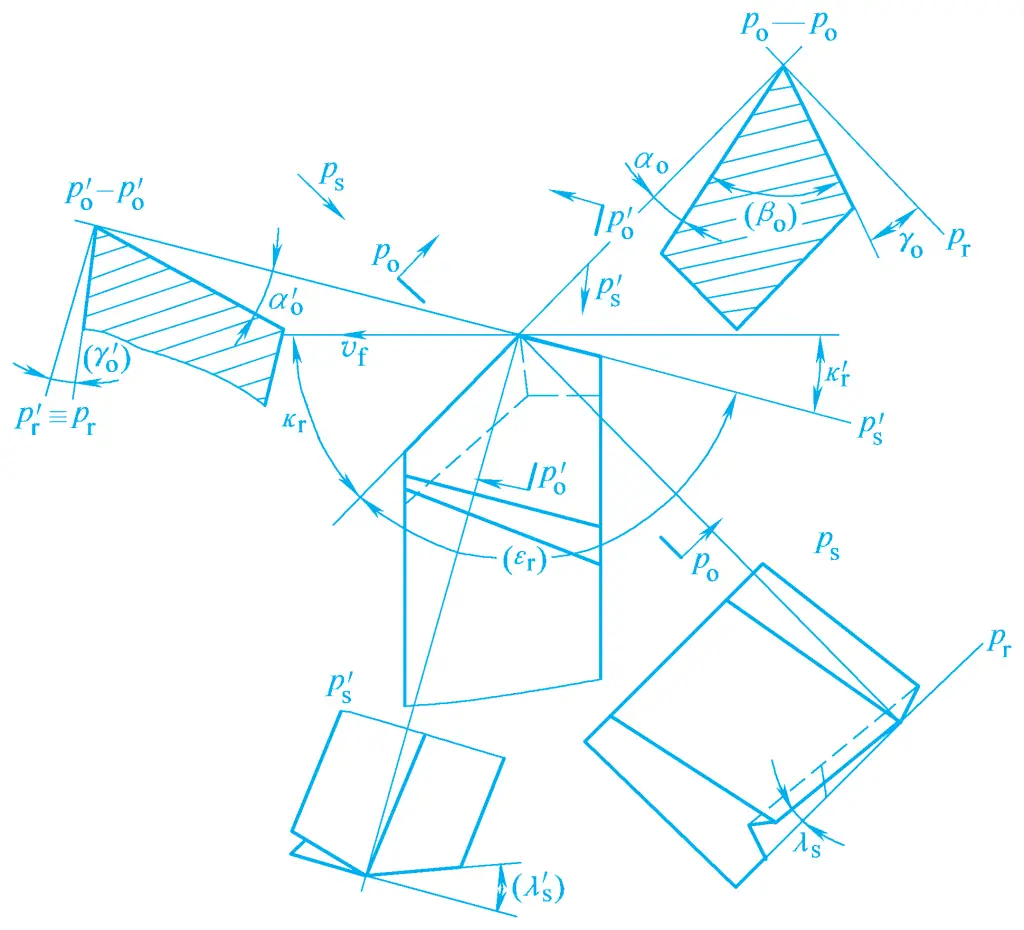

3. Orthogonaal vlak statisch referentiesysteem en hoekannotatie

Het veelgebruikte orthogonale vlakke statische referentiesysteem en de hoekannotatie worden hieronder geïntroduceerd.

(1) Vaststelling van het referentiesysteem

Het loodrechte vlakke referentiesysteem bestaat uit het basisvlak pr, het snijvlak ps en het loodrechte vlak p. Deze drie loodrecht op elkaar staande coördinatenvlakken vormen het systeem, zoals getoond in Figuur 5.

(2) Hoekannotatie

De volgende hoeken kunnen worden geannoteerd in dit referentiesysteem, zoals getoond in Figuur 6.

1) Hoofddeclinatiehoek kr

De hoek tussen de hoofdsnijkant en de veronderstelde aanvoerrichting, gemeten in het basisvlak, wordt de hoofddeclinatiehoek genoemd.

2) Freeshoek λs

De hoek tussen de hoofdsnijkant en het basisvlak door de gereedschapspunt, gemeten in het snijvlak, wordt de hellingshoek van de snijkant genoemd.

3) Hellinghoek γo

De hoek tussen het vlak van de zwadhark en het basisvlak, gemeten in het loodrechte vlak, wordt de zwadharkhoek genoemd.

4) Vrijloophoek αo

De hoek tussen het vrijmaakvlak en het snijvlak, gemeten in het loodrechte vlak, wordt de vrijloophoek genoemd.

De oriëntatie van het spaanvlak, het vrijloopvlak en de hoofdsnijkant kan worden bepaald met behulp van de bovenstaande vier hoeken. De spaanhoek γo en de hellingshoek van de snijkant λs bepalen de oriëntatie van het vlak van de hark, de belangrijkste declinatiehoek kr en de vrijloophoek αo bepalen de oriëntatie van het vrijmaakvlak en de belangrijkste declinatiehoek kr en de hellingshoek van de snijkant λs de oriëntatie van de hoofdsnijkant bepalen.

Op dezelfde manier wordt door het kiezen van een punt op de hulpsnijkant het hulpbasisvlak p'r , hulpsnijvlak p's en het loodrechte hulpvlak p'o kan ook worden vastgesteld. De bijbehorende posities van het hulphoekvlak en het hulpflankvlak worden bepaald door de hellingshoek k'r , hellingshoek hulprand λ's hulphoek γ'o en extra vrijloophoek α'o .

Aangezien de hulpsnijkant en de hoofdsnijkant beide op hetzelfde vlak liggen, moeten de hoeken γo en λs bepaald zijn, ligt de positie van het vlak van de zwadhark vast. Bijgevolg zijn de hoeken γ'o en λ's ook bepaald worden. Om de positie van het hulpflankvlak te bepalen, is het dus meestal alleen nodig om de hellingshoek k' te bepalen.r en de extra vrijloophoek α'o door de hulpsnijkant.

5) Hellinghoek k'r

De hoek tussen de hulpsnijkant en de veronderstelde aanvoerrichting, gemeten in het basisvlak, wordt de hulpneigingshoek genoemd.

6) Extra vrijloophoek α'o

De hoek tussen het hulpflankvlak en het hulpsnijvlak, gemeten in het orthogonale hulpvlak, wordt de hulpspelinghoek genoemd.

Daarom heeft het externe draaigereedschap in figuur 6 drie vlakken en twee snijkanten, met slechts zes onafhankelijke hoeken die gemarkeerd moeten worden: γo , αo , kr , k'r , λs , α'o . Onder hen is kr en k'r zijn gemarkeerd in het basisvlak, γo en αo zijn gemarkeerd in het loodrechte vlak, λ s is gemarkeerd in het snijvlak, en α'o is gemarkeerd in het loodrechte hulpvlak.

De volgende twee afgeleide hoeken worden vaak gebruikt bij het analyseren van gereedschappen (de twee hoeken tussen haakjes in Figuur 6):

7) Wighoek βo

De hoek tussen het vlak van de hark en het vlak van de flank, gemeten in het loodrechte vlak, wordt de wighoek genoemd.

βo = 90° - (γo + αo )

8) Hoek gereedschapspunt εr

De hoek tussen de hoofd- en hulpsnijkanten, gemeten in het basisvlak, wordt de hoek van de gereedschapspunt genoemd.

εr = 180° - (kr + k'r )

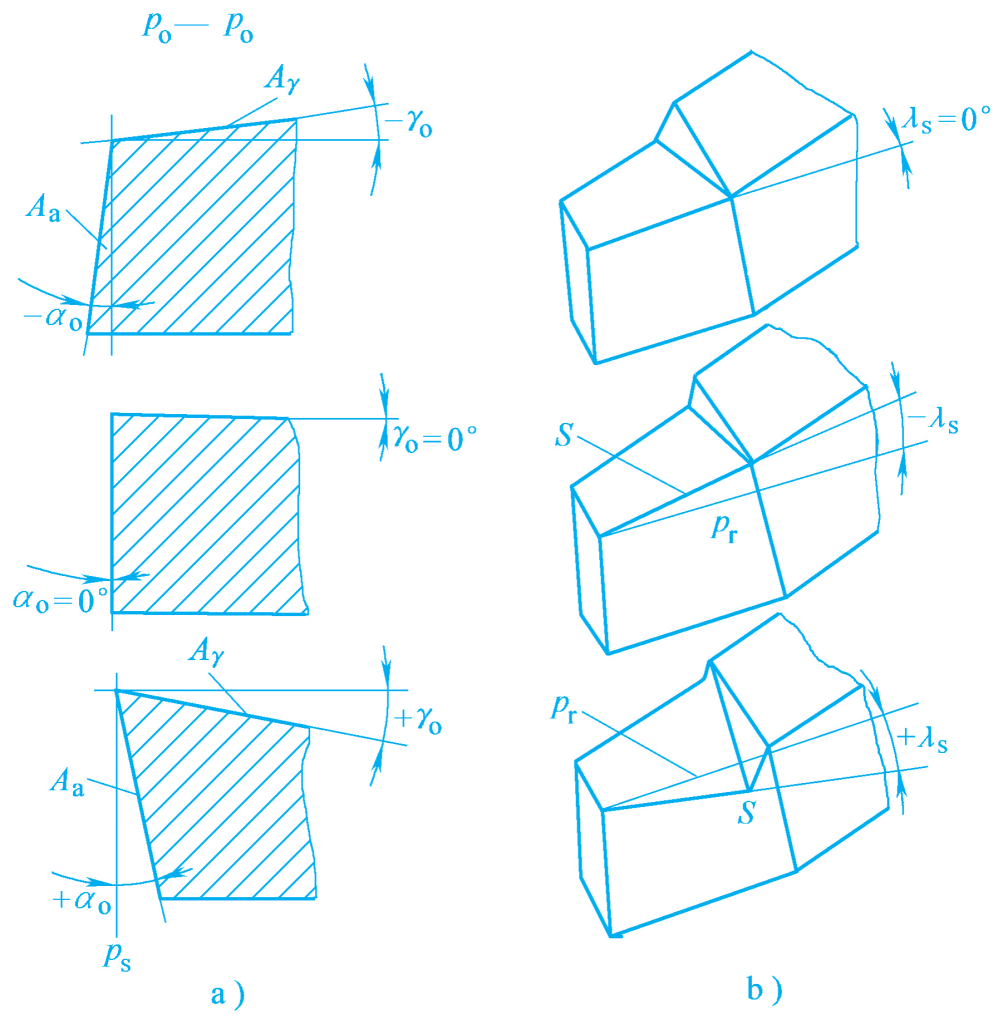

(3) Regelgeving over de positiviteit en negativiteit van hoeken

Zoals te zien is in figuur 7a, is de vrijloophoek nul als het vlak van de schuine zijde evenwijdig is aan het basisvlak; als de hoek tussen het vlak van de schuine zijde en het snijvlak kleiner is dan 90°, is de vrijloophoek positief; als de hoek groter is dan 90°, is de vrijloophoek negatief. Als de hoek tussen het vlak en het basisvlak kleiner is dan 90°, is de vrijloophoek positief; als hij groter is dan 90°, is de vrijloophoek negatief.

a) Helling en vrijloophoeken

b) Hellingshoek van de rand

Zoals te zien is in Figuur 7b, wanneer de gereedschapspunt zich op het hoogste punt van de snijkant bevindt, is de hellingshoek van de snijkant positief; wanneer de gereedschapspunt zich op het laagste punt van de snijkant bevindt, is de hellingshoek van de snijkant negatief; wanneer de snijkant samenvalt met het basisvlak, is de hellingshoek van de snijkant nul.

De hoofd- en nevenhellingshoeken liggen tussen 0° en 90°.

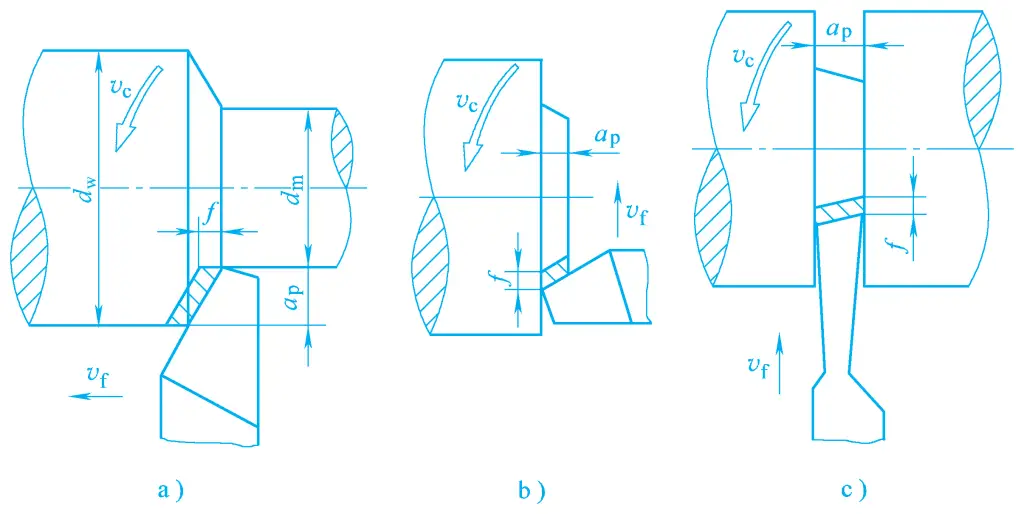

IV. Snijdende elementen

Snijelementen zijn onderverdeeld in twee hoofdcategorieën: snijhoeveelheidelementen en snijlaagelementen.

1. Snijhoeveelheid elementen

Tijdens het snijproces moeten de juiste snijhoeveelheden gekozen worden op basis van verschillende werkstukmaterialen, gereedschapsmaterialen en andere technische en economische factoren. Snijsnelheid, aanvoersnelheid en snedediepte worden de drie elementen van de snijhoeveelheid genoemd, ook bekend als proces-snijelementen (zie afbeelding 8). Snijhoeveelheidelementen worden gebruikt om de bewerkingsmachine correct in te stellen om de bewerkingskwaliteit, hoge productiviteit en lage bewerkingskosten te garanderen.

a) Extern draaien

b) Tegenover

c) Groeven

(1) Snijsnelheid vc

De snijsnelheid is de momentane snelheid van een punt op de snijkant van het gereedschap ten opzichte van het te bewerken oppervlak in de hoofdbewegingsrichting. Bij het draaien van een externe cilinder is de berekeningsformule als volgt:

vc = πdw n / 1000

Waar

- vc - Snijsnelheid, in eenheden van m/min of m/s.

- dw - Diameter van het te bewerken werkstukoppervlak, in mm;

- n - rotatiesnelheid van het werkstuk, in omw/min of omw/s.

De snijsnelheid op verschillende punten van de snijkant verschilt. Bij het berekenen moet de maximale snijsnelheid worden gebruikt. Bij het draaien van de buitencirkel wordt bijvoorbeeld de diameter van het te bewerken oppervlak gebruikt voor de berekening, omdat de snelheid hier het hoogst is en het gereedschap het snelst slijt.

(2) Toevoersnelheid f

De voedingssnelheid is de verplaatsing van het gereedschap ten opzichte van het werkstuk in de richting van de aanzetbeweging. De aanvoersnelheid kan worden uitgedrukt als de verplaatsing per omwenteling of per slag van het gereedschap of werkstuk. Wanneer de hoofdbeweging roterend is, is de eenheid van f mm/r.

Voor gereedschap met meerdere tanden, zoals frezen en ruimers, is de voeding per tand f z wordt ook opgegeven, dat is de relatieve verplaatsing van het meettandgereedschap per passerende tand ten opzichte van het werkstuk in de aanzetrichting, in mm/z. De voedingssnelheid wordt ook vaak uitgedrukt als de voedingssnelheid v f Dit is de momentane snelheid van het geselecteerde punt op de snijkant ten opzichte van het werkstuk in de aanvoerrichting, in mm/min.

vf = fn

Dat is

vf = fz zn

In de formule is z het aantal tanden.

(3) Zaagdiepte a p

De snedediepte verwijst over het algemeen naar de verticale afstand tussen het te bewerken oppervlak en het bewerkte oppervlak op het werkstuk. Bij het draaien van de buitenste cirkel:

ap=(dw-dm)/2

Waar

- dw - Diameter van het te bewerken oppervlak (mm);

- dm - Diameter van het bewerkte oppervlak (mm).

2. Nominale doorsnede-elementen van de snijlaag

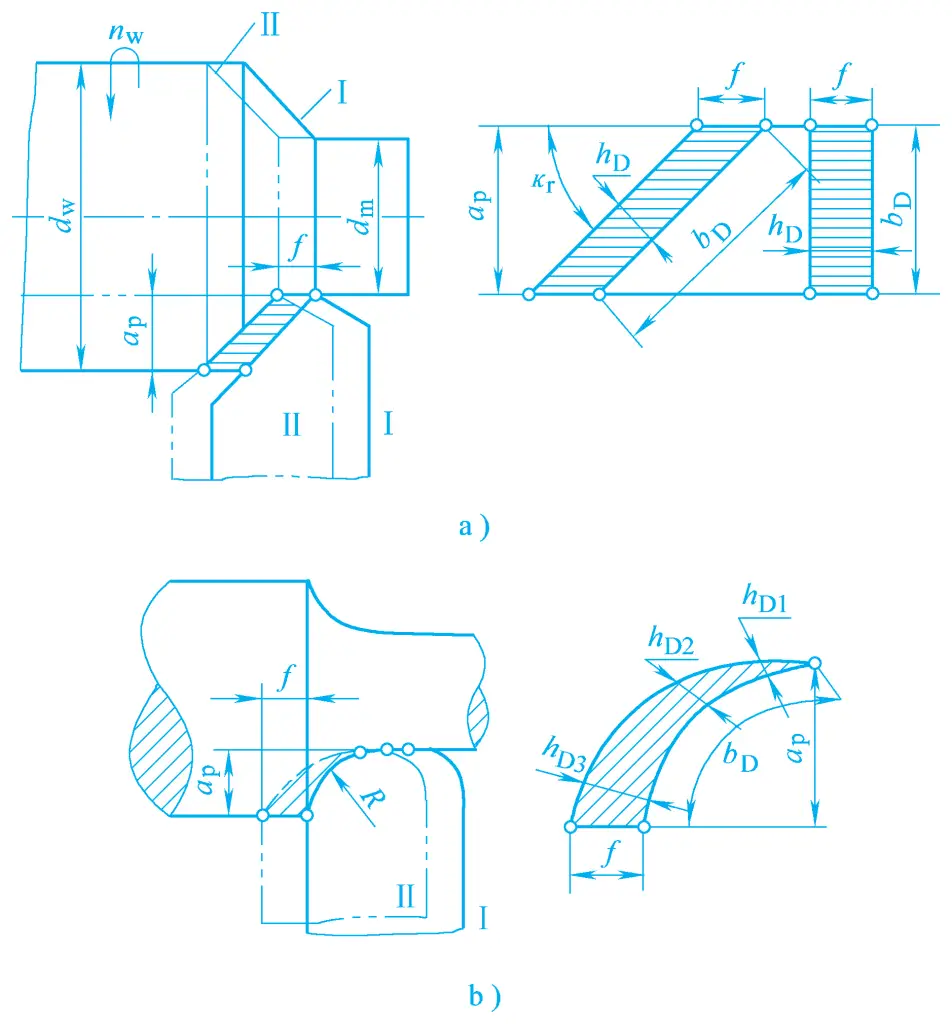

De metaallaag die in één voeding door de snijkant van het gereedschap van het te bewerken oppervlak wordt afgesneden, wordt de snijlaag genoemd. Bij het draaien van de buitenste cirkel draait het werkstuk één keer en verplaatst het gereedschap zich met één voeding van positie I naar positie II. Het gearceerde deel in afbeelding 9 is de snijlaag.

a) Voor rechte randen

b) Voor gebogen randen

De grootte van de dwarsdoorsnede is de snijlaagparameter, die de belasting op het gereedschap en de grootte van de snijlaag bepaalt. Het beïnvloedt ook de snijkracht, gereedschapsslijtage, oppervlaktekwaliteit van het werkstuk en productiviteit.

De snijlaaggrootte kan worden uitgedrukt door de volgende drie parameters:

(1) Nominale dikte van de snijlaag hD

De nominale dikte van de snijlaag verwijst naar de afstand tussen de overgangsvlakken van de twee momentele posities van de snijkant.

(2) Nominale breedte van de snijlaag bD

De nominale breedte van de snijlaag verwijst naar de grootte van de snijlaag gemeten langs het overgangsoppervlak.

(3) Nominale doorsnede van de snijlaag AD

De nominale dwarsdoorsnede van de snijlaag verwijst naar de oppervlakte van de dwarsdoorsnede van de snijlaag.