I. Grondbeginselen van het snijden met gereedschapsmachines

De belangrijkste mechanische bewerkingsmethoden zijn draaien, schaven, slijpen, frezen, boren, vormen, enz. Werktuigmachines snijden werkstukken met behulp van snijgereedschappen, dus ze moeten klemgereedschappen en snijgereedschappen hebben, evenals de mogelijkheid om werkbewegingen uit te voeren.

1. Snijbewegingen van bewerkingsmachines

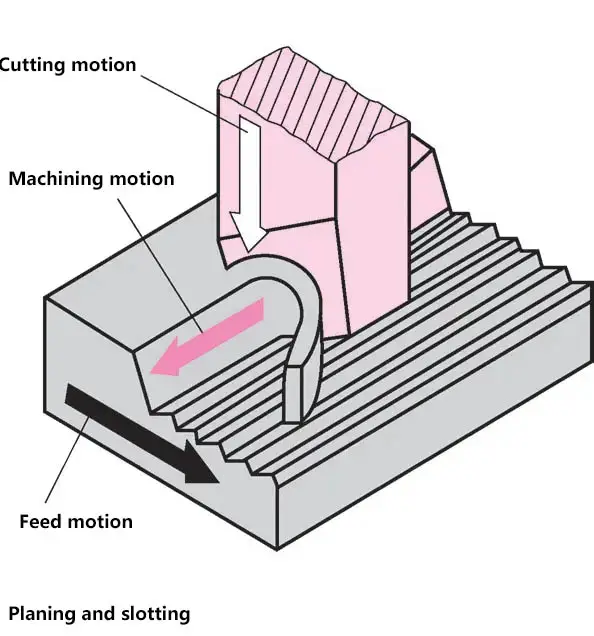

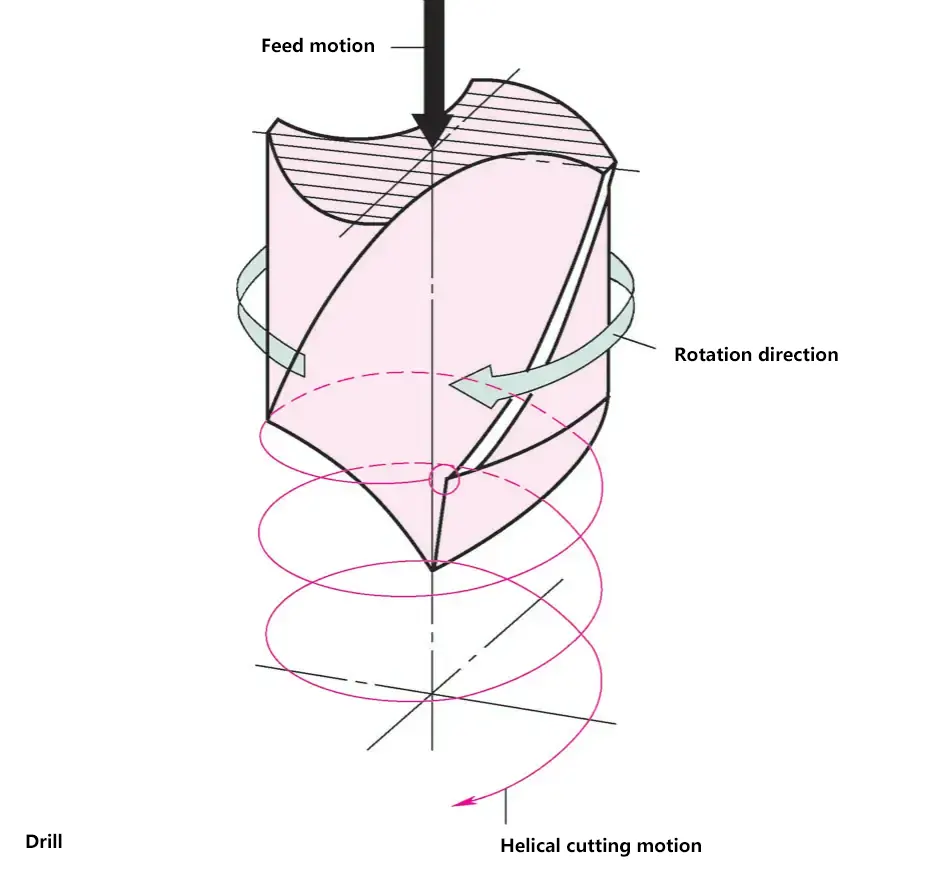

De relatieve beweging tussen het snijgereedschap en het werkstuk is de voorwaarde voor snijden. De belangrijkste werkbewegingen zijn de primaire beweging en de aanvoerbeweging.

(1) Primaire beweging

De werkbeweging die het snijden voltooit. De primaire beweging kan de vorm hebben van een roterende beweging of een heen en weer bewegende lineaire beweging (uitgevoerd door het werkstuk of het snijgereedschap). Bij draaien, slijpen, frezen en boren is de primaire beweging roterend.

(2) Invoerbeweging

De beweging die door het machinegereedschap of handkracht wordt geleverd en die een extra relatieve beweging tussen het snijgereedschap en het werkstuk creëert. In combinatie met de primaire beweging maakt dit continu of intermitterend snijden van het werkstuk mogelijk. Als de primaire beweging roterend is, is de aanvoerbeweging continu, zoals bij draaien, boren en frezen; als de primaire beweging lineair is, is de aanvoerbeweging intermitterend, zoals bij schaven en vormen. De zaagdiepte hangt af van de voedingsbeweging.

(3) Zaagdiepte Beweging

Bepaalt de snedediepte, zoals het gereedschap het werkstuk binnendringt.

(4) Bewerkingsbeweging

Wanneer bij draaien, boren, frezen en slijpen de primaire beweging en de aanvoerbeweging tegelijkertijd optreden, wordt de resulterende gecombineerde beweging de bewerkingsbeweging genoemd.

2. Snijgereedschapsgeometrie

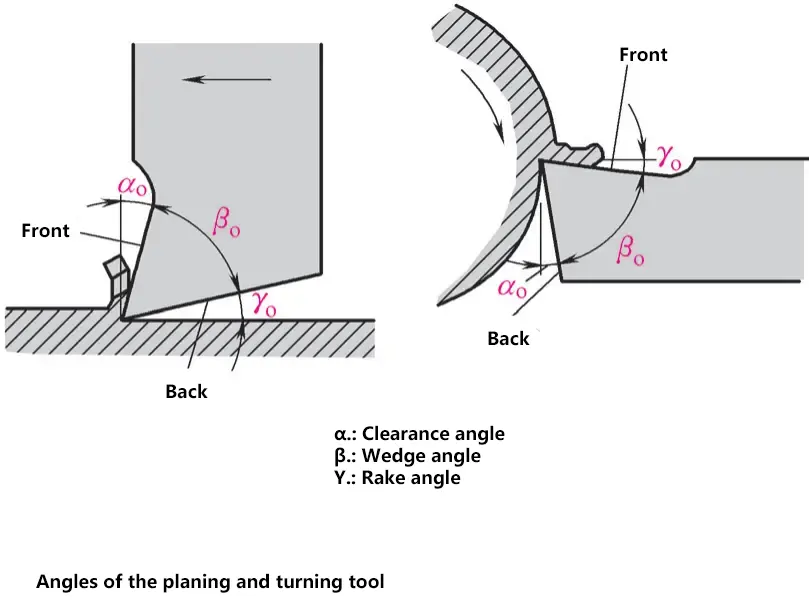

De wigvormige snijkant van het gereedschap dringt in het werkstukmateriaal en scheidt de spaan van het materiaal. De belangrijkste factoren die het snijden beïnvloeden zijn de geometrie van het gereedschap, het materiaal van het gereedschap en het materiaal van het werkstuk. De scherpte van het gereedschap wordt bepaald door de vorm, die wordt bepaald door verschillende hoeken van het gereedschap.

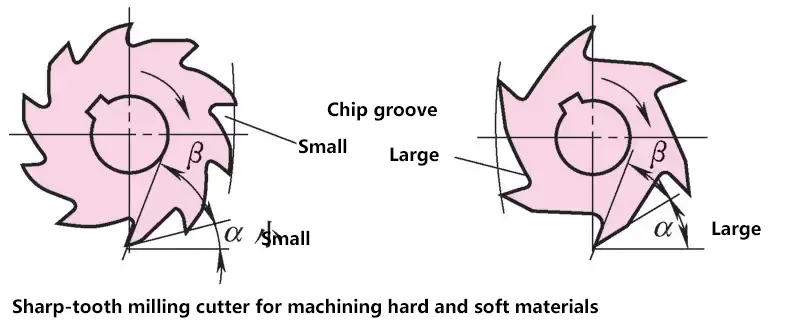

(1) Wighoek β

De hoek tussen het voorvlak en het achtervlak. Als de wighoek van het gereedschap klein is, is het gereedschap scherp en gemakkelijk te snijden, maar is het gevoelig voor randafbrokkeling bij het snijden van harde materialen.

- Voor het snijden van zachte metalen: βo=40°~50°, zoals aluminium.

- Voor het zagen van zeer taaie metalen: βo=55°~75°, zoals 42 staal.

- Voor het zagen van harde en brosse metalen: βo=75°~85°, zoals brons, gietwerk, enz.

(2) Hellinghoek γo

Beïnvloedt spaanvorming en snijkracht. Het bereik van de spaanhoek is -5° tot 30° en de grootte wordt bepaald door het materiaal van het werkstuk en het materiaal van het gereedschap.

Als de hellingshoek groot is, stromen de spanen gemakkelijk en is de snijkracht klein. Als de spaanhoek γo is klein of zelfs negatief, de snijkracht is groot en de snijkantsterkte is hoog.

(3) Ontlastingshoek αo

Kan de wrijving tussen het gereedschap en het werkstuk verminderen. Het bereik van de ontlastingshoek is 5° tot 12°.

Hoe zachter het werkstukmateriaal, hoe groter de werkstukdiameter en de zaagdiepte, hoe groter de ontlastingshoek αo dienovereenkomstig toeneemt; hoe groter de reliëfhoek αohoe ruwer het bewerkte oppervlak.

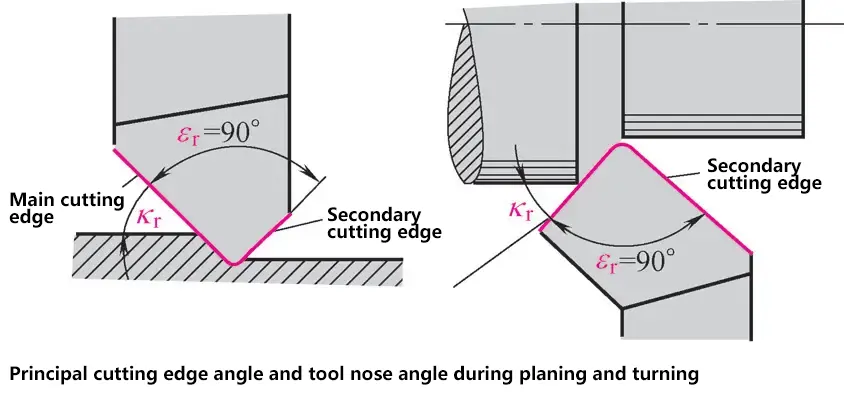

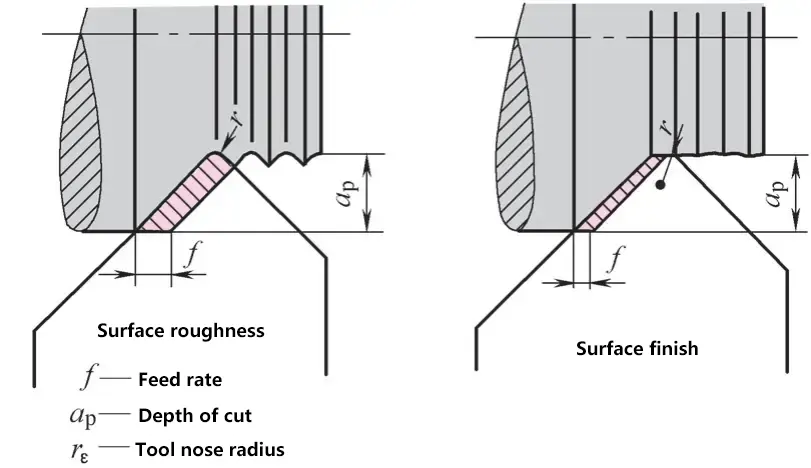

(4) Hoek gereedschapneus εr

- Wanneer de voedingssnelheid hoog is: Dikke spanen, hoog snijrendement

Wanneer de straal van de gereedschapspunt klein is: Diepe gereedschapsmarkeringen op het werkstukoppervlak - Wanneer de voedingssnelheid laag is: Dunne spanen, laag snijrendement

Wanneer de straal van de gereedschapspunt groot is: Ondiepe gereedschapsmarkeringen op het werkstukoppervlak

De hoek tussen de projecties van de hoofdsnijkant en de secundaire snijkant op het basisvlak. Een grote hoek van de snijkant resulteert in een grotere warmteafvoer omdat het externe warmteafvoergebied van het gereedschap groter is. De snijkant genereert minder warmte en wordt minder snel bot, waardoor de standtijd wordt verlengd. De standtijd verwijst naar het tijdsinterval tussen twee slijpbeurten.

Wanneer de aanvoer klein is (≤ 1 mm/r), ε=90°; bij grote toevoer (> 1mm/r), ε > 90°.

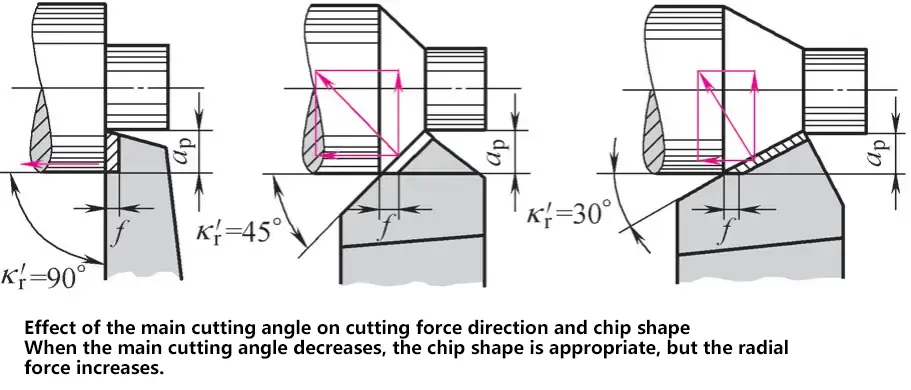

(5) Invoerhoek Kr

De intredehoek beïnvloedt de richting van de snijkracht en de spaanvorm. Als de intredehoek kleiner is, is de spaanvorm geschikter, maar neemt de radiale kracht toe.

De hoek tussen de hoofdsnijkant en de aanvoerrichting. Deze beïnvloedt de afbraak van snijkrachten, de vorm van de spaan en de standtijd. De intredehoek kr kan worden gekozen in het bereik van 30° tot 90°, waarbij de meest voordelige Kr=45°.

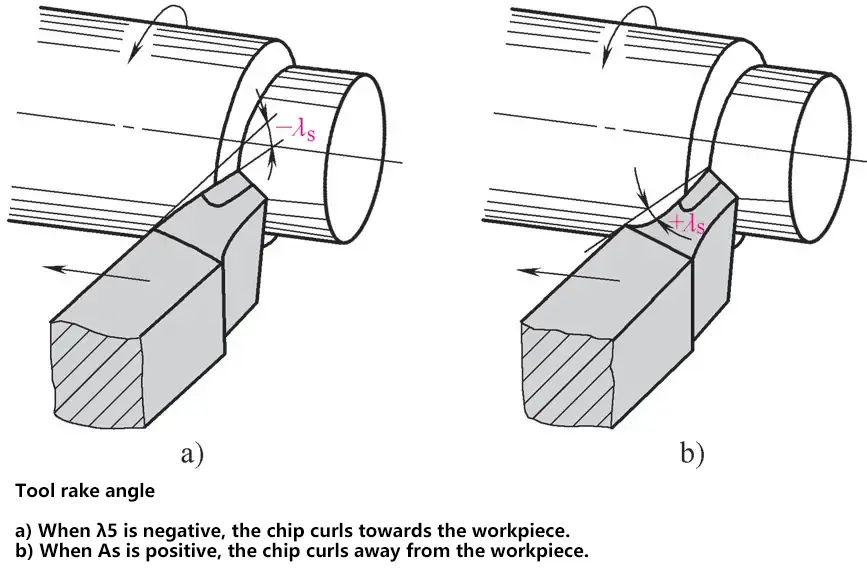

(6) Hellingshoek λs

a) Wanneer λs negatief is, krult de spaan naar het werkstuk toe.

b) Wanneer λs positief is, krult de spaan weg van het werkstuk.

De hoek tussen de hoofdsnijkant en het basisvlak. Als de gereedschapspunt het laagste punt van de hoofdsnijkant is, is de hellingshoek negatief; als de gereedschapspunt het hoogste punt van de hoofdsnijkant is, is de hellingshoek positief.

Voor hogere belastingen is de hellingshoek groter, variërend van -10° tot 10°.

3. Spaanvorming

De spaandoorsnede is het product van de snedediepte ap en de voedingssnelheid f. De spaanvorm hangt af van de intredehoek κ, terwijl de snedediepte gerelateerd is aan de vorm en afmetingen van het werkstuk.

Voordat de spaan wordt gescheiden, dringt de snijkant eerst in het voorliggende materiaal, waardoor scheuren ontstaan. De snijkant gaat door tot de spaan gescheiden is door de wigwerking van de snijkant.

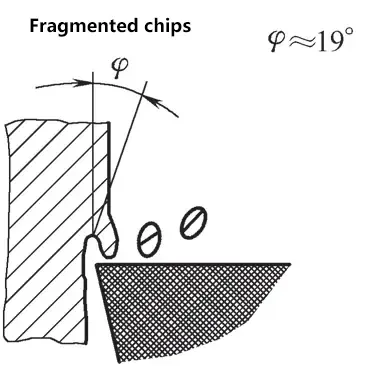

(1) Versnipperde chips

Tijdens het snijden worden gefragmenteerde spanen geproduceerd en de spanen zijn discontinu; het bewerkte werkstukoppervlak is ongelijkmatig.

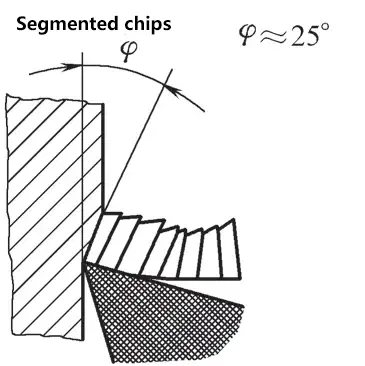

(2) Gesegmenteerde chips

De afgescheiden spanen hebben de vorm van segmenten. Deze gesegmenteerde spanen worden gedeeltelijk aan elkaar gelast tot een doorlopende spaan.

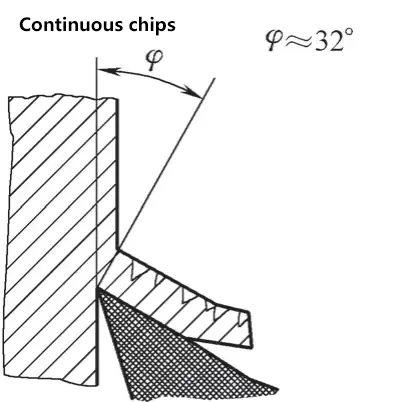

(3) Doorlopende chips

Het materiaal stroomt in de snijzone wanneer het wordt gescheiden; er is geen breuk in het materiaal, wat resulteert in een continue spaan.

Opgebouwde rand: Bij het snijden van zachtere en meer buigzame materialen vormt zich ongewenste hechting op de snijkant, bekend als een "opstaande rand". Dit resulteert in een ruw bewerkte oppervlakte en diepe gereedschapsstrepen. Materiaaldeeltjes hechten zich tijdelijk aan de snijkant en vormen zo de opgebouwde rand. De opbouwsnijkant nestelt zich in de spleten voor het gereedschap op het werkstuk en wanneer hij loslaat, laat hij afdrukken achter op het werkstukoppervlak. Opbouwsnijkant kan worden vermeden door snijsnelheidDe snedediepte vergroten en de voorkant van het gereedschap slijpen.

4. Snijvloeistoffen

Tijdens het snijden kan het juiste gebruik van snijvloeistoffen de temperatuur in de snijzone verlagen, de oppervlaktekwaliteit en nauwkeurigheid verbeteren en de levensduur van het gereedschap verlengen.

(1) Functies van snijvloeistoffen

1) Koeling

Na de snijvloeistof wordt toegepast op het snijgebied, voert het warmte af van de spanen, het gereedschap en het werkstuk door warmtegeleiding, convectie en verdamping van de snijvloeistof, waardoor een koelend effect ontstaat.

2) Smering

De snijvloeistof dringt door tussen de contactoppervlakken van de spaan, het gereedschap en het werkstuk en vormt een smeerfilm op het metaaloppervlak om de wrijvingscoëfficiënt te verlagen en de vorming van opstaande randen te onderdrukken, waardoor de kwaliteit van het bewerkte oppervlak wordt verbeterd en de levensduur van het gereedschap wordt verlengd.

3) Schoonmaken

De snijvloeistof spoelt fijne spanen of slijppoeder weg die tijdens het snijden ontstaan, en reinigt en voorkomt zo krassen op het bewerkte oppervlak en de geleidingen van het bewerkingsgereedschap.

4) Roestpreventie

Door roestwerende additieven toe te voegen aan de snijvloeistof kan een beschermende film worden gevormd op het metaaloppervlak, waardoor het bewerkingsgereedschap, het werkstuk en het snijgereedschap worden beschermd tegen corrosie door de omringende media.

(2) Keuze van snijvloeistoffen

Gangbare snijvloeistoffen zijn waterige oplossingen, emulsies en snijoliën.

- Waterige oplossingen zijn snijvloeistoffen met water als hoofdbestanddeel en toegevoegde roestwerende additieven, die voornamelijk worden gebruikt om te koelen.

- Emulsies zijn veelgebruikte snijvloeistoffen in bewerkingsprocessen. Het zijn mengsels van olie en water, met toegevoegde emulgatoren zoals vetzuren, natriumzeep en kaliumzeep.

- Snijoliën zorgen voornamelijk voor smering en omvatten total loss systeemoliën, lichte dieselolie en kerosine.

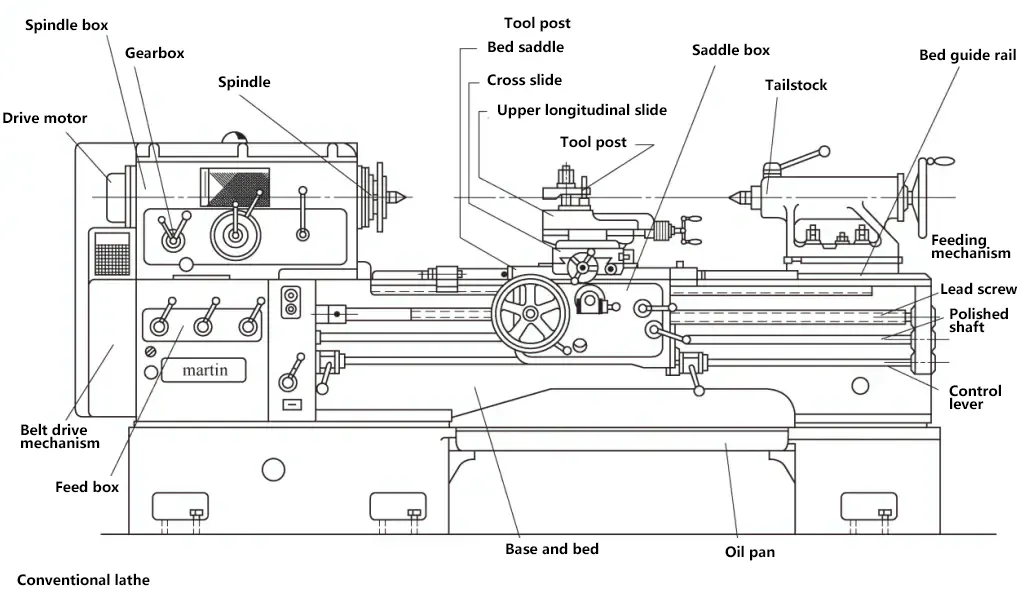

II. Draaien

De horizontale draaibank is een veelgebruikte universele machine die verschillende draaibewerkingen kan uitvoeren. Verschillende gespecialiseerde draaibanken zijn geschikt voor massaproductie; sommige zijn geschikt voor het bewerken van zeer grote werkstukken; sommige voor het bewerken van zeer kleine werkstukken; en sommige voor speciale bewerkingen.

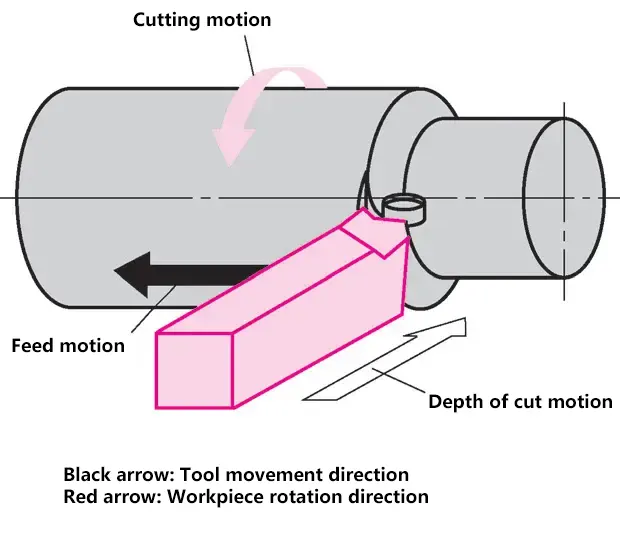

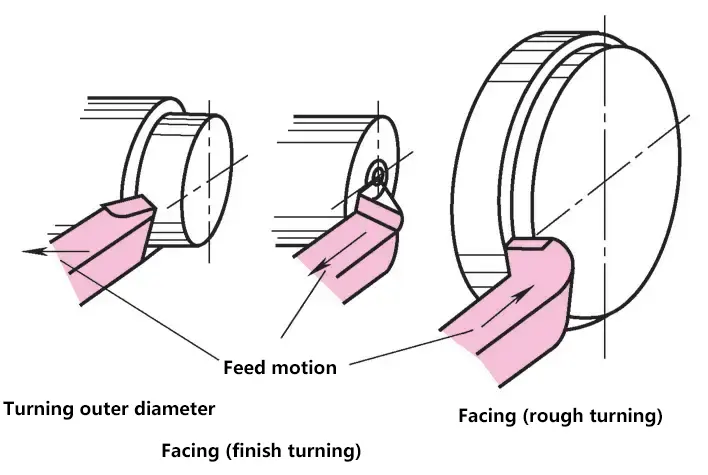

1. Grondbeginselen van draaien

(1) Overzicht

Draaien is een snijmethode die gebruikmaakt van de rotatie van het werkstuk en de beweging van het snijgereedschap op een draaibank om verschillende roterende oppervlakken te bewerken. De kenmerken van draaien zijn onder andere het bewerken van roterende onderdelen, het bewerken van metalen materialen en niet-metalen materialen zoals hout, kunststof, rubber en nylon. Met draaien kan een maatnauwkeurigheid van IT6 tot IT11 en oppervlakteruwheidswaarden van Ra0,1 tot 12,5 μm worden bereikt.

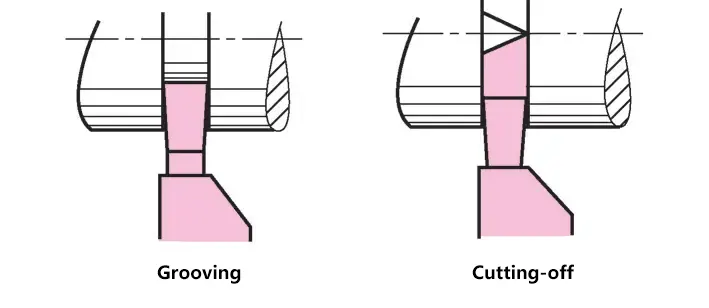

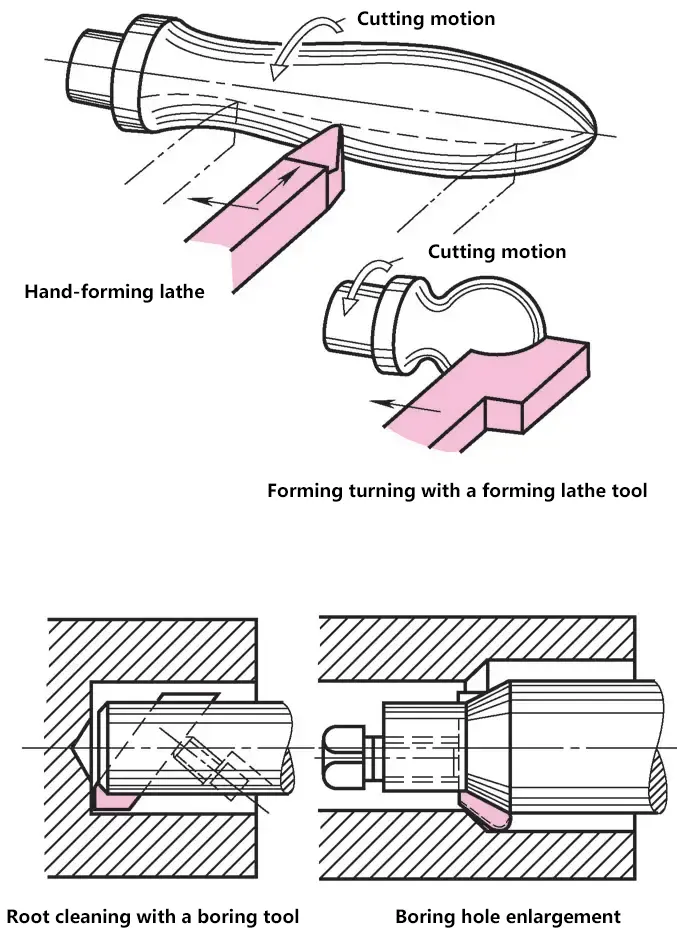

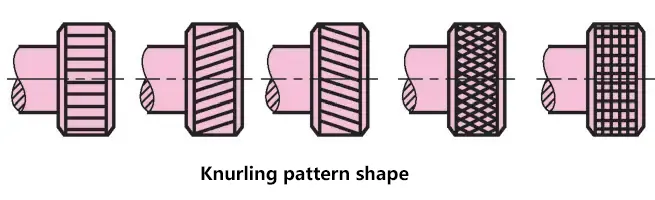

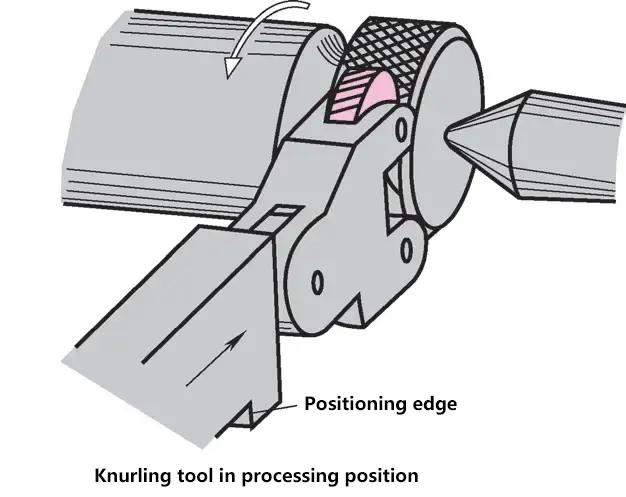

Draaien heeft een breed scala aan toepassingen, waaronder het bewerken van externe cilinders, het boren van middengaten, groeven maken, draadsnijden, vlakken, kotteren, tapers draaien, kartelen en het bewerken van schijfveren. Met de juiste opspanning en hulpstukken kunnen draaibanken ook vlakke oppervlakken slijpen, polijsten, polijsten, brootsen en frezen, en andere speciale en complexe onderdelen met inwendige en uitwendige cilindrische oppervlakken bewerken.

(2) Belangrijkste snijparameters

De relatieve beweging tussen het snijgereedschap en het werkstuk tijdens het snijden van metaal wordt de snijbeweging genoemd. De snijbeweging is onderverdeeld in een primaire beweging en een voedingsbeweging. De beweging die de laag die gesneden wordt direct van het werkstuk verwijdert en in spanen verandert, wordt de primaire beweging genoemd; de beweging die ervoor zorgt dat de laag die gesneden wordt continu of met tussenpozen in het snijproces wordt gevoerd om geleidelijk het hele werkstukoppervlak te bewerken, wordt de aanvoerbeweging genoemd.

Tijdens het snijden wordt het werkstukoppervlak verdeeld in het te bewerken oppervlak, het overgangsoppervlak en het bewerkte oppervlak. De drie oppervlakken bij uitwendig ronddraaien zijn weergegeven in de figuur.

Om het gewenste bewerkte oppervlak te verkrijgen, de bewerkingsefficiëntie te verbeteren en de bewerkingskosten te verlagen, is het noodzakelijk om de juiste snijparameters te selecteren, waaronder snijsnelheid, voedingssnelheid en snedediepte.

1) Snijsnelheid vc. De momentane snelheid van een geselecteerd punt op de snijkant ten opzichte van de primaire beweging van het werkstuk, namelijk

vc=πdwn/100

Waar

- vc-snijsnelheid (m/min);

- dw-diameter van het geselecteerde punt op de snijkant (of het gereedschap) (mm);

- n--draaibank spindelsnelheid (omw/min).

2) Aanzet f. De verplaatsing van het gereedschap ten opzichte van het werkstuk in de aanzetrichting, bij draaien wordt de aanzet uitgedrukt als de verplaatsing van het gereedschap per omwenteling van de draaibankas (mm/r).

3) Zaagdiepte ap. De zaagdiepte, gemeten in de richting loodrecht op het bewerkingsvlak door het basispunt van de snijkant, namelijk

ap=(dw-dm)/2

Waar

- ap-Zaagdiepte (mm);

- dw-diameter van het te bewerken werkstukoppervlak (mm);

- dm-diameter van het bewerkte werkstukoppervlak (mm).

2. Draaigereedschap

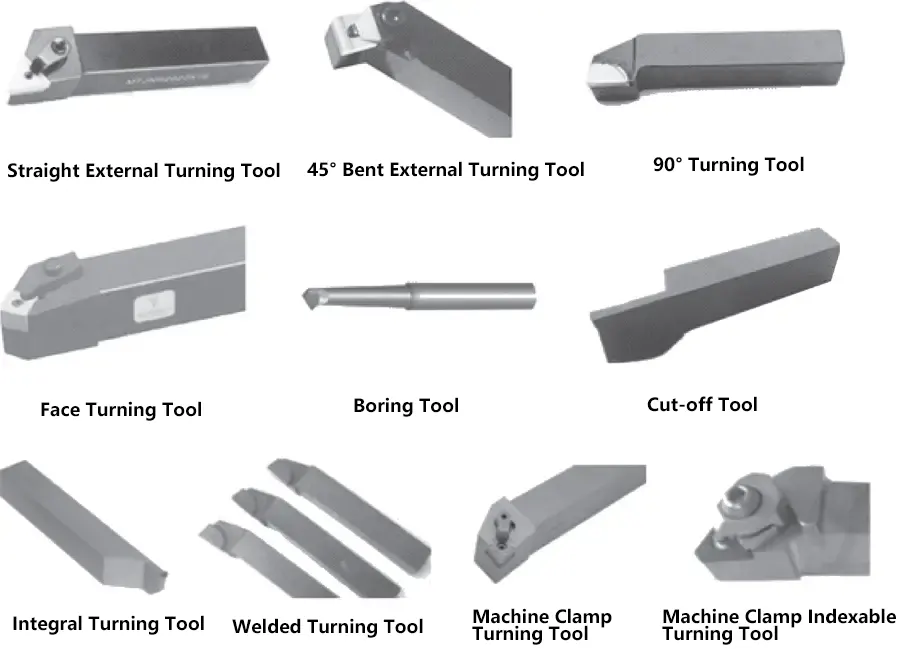

Er worden verschillende draaigereedschappen gebruikt voor draaibewerkingen, die naar doel kunnen worden ingedeeld in rechte uitwendige draaigereedschappen, 45° gebogen uitwendige draaigereedschappen, 90° draaigereedschappen, vlakke draaigereedschappen, kottergereedschappen, deelfreesgereedschappen, enz. Op basis van de structuur kunnen ze onderverdeeld worden in integrale draaigereedschappen, gelaste draaigereedschappen, mechanisch vastgeklemde draaigereedschappen, mechanisch vastgeklemde indexeerbare draaigereedschappen, enz.

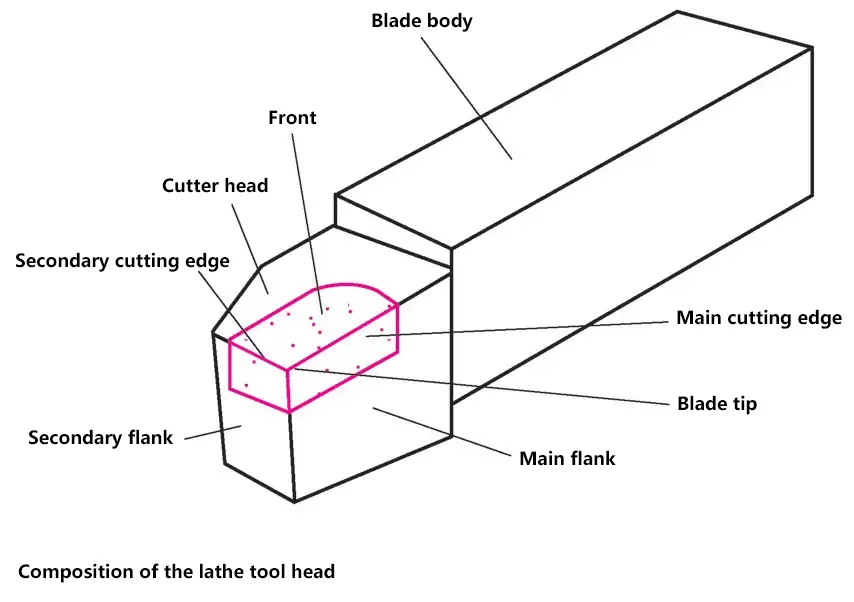

Een draaigereedschap bestaat uit een snijkop die de snijtaak uitvoert en een gereedschapschacht, waarbij het snijgedeelte uit drie vlakken, twee kanten en een punt bestaat.

(1) Harkkop

Het oppervlak van het gereedschap waarover de spaan stroomt.

(2) Hoofdflank

De achterkant van het gereedschap die de snijkant snijdt met de snijkant om de hoofdsnijkant te vormen.

(3) Secundaire flank

De achterkant van het gereedschap die de snijkant snijdt met de snijkant om de secundaire snijkant te vormen.

(4) Hoofdsnijkant

Bij draaibeitels is dit de snijlijn van het snijkantvlak en de hoofdflank, die de belangrijkste snijtaak uitvoert.

(5) Secundaire snijkant

Bij draaibeitels is dit de snijlijn van het snijkantvlak en de secundaire flank, die deelneemt aan het deelsnijden.

(6) Gereedschapspunt

Een klein deel van de snijkant op de kruising van de hoofdsnijkant en de secundaire snijkant. Om de sterkte van de gereedschapspunt te verhogen, wordt deze meestal in een kleine overgangsboog geslepen.

3. Werkstukklemmen

De keuze van het opspangereedschap hangt af van de vorm, grootte, hoeveelheid en kwaliteitsvereisten van het werkstuk. De werkstukopspanning moet een roterende beweging overbrengen op het werkstuk en volledig bestand zijn tegen de reactiekrachten die ontstaan tijdens het snijden.

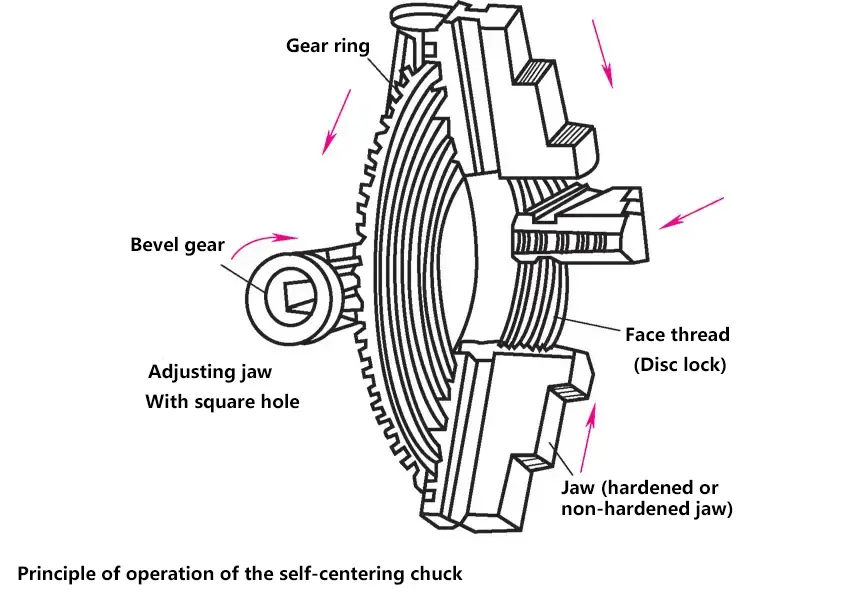

(1) Zelfcentrerende klauwplaat

Zelfcentrerende klauwplaten worden gebruikt voor het opspannen van werkstukken met ronde, driehoekige en zeshoekige doorsneden.

Wanneer de spansleutel wordt gedraaid om de conische tandwielen te draaien, ontstaat er een klembeweging van de bekken, die van buiten naar binnen kunnen klemmen. De stappen op de bekken kunnen het klembereik vergroten. Bij het klemmen van lang stafmateriaal kan het verlengd worden tot in de holle spindel.

(2) Onafhankelijke klauwplaat

Gebruikt voor het opspannen van vierkante en achthoekige werkstukken.

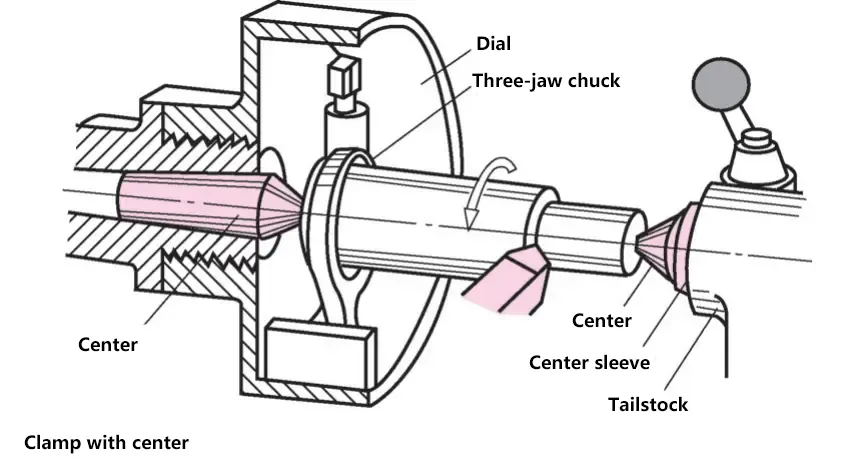

(3) Centra

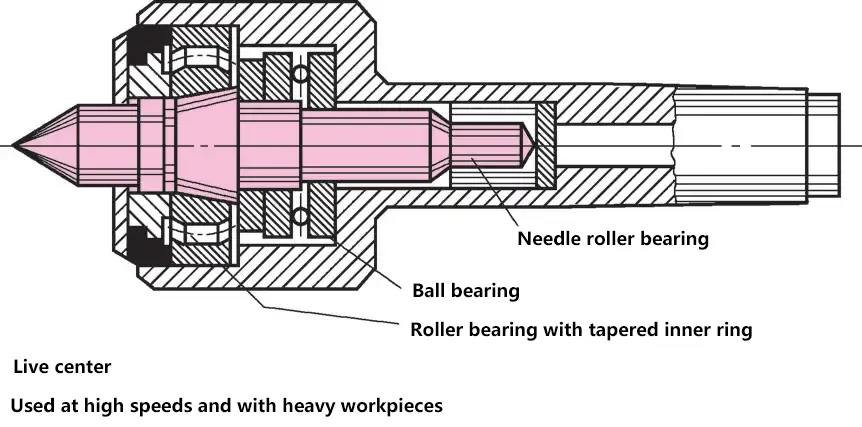

Als het werkstuk volledig cirkelvormig is en vaak opnieuw opgespannen moet worden, moet het tussen het linker en rechter midden opgespannen worden. Een aandrijfplaat en een hond brengen de draaibeweging over op het werkstuk. Om de druk op het contactoppervlak te verminderen en beschadiging van de centers te voorkomen, kunnen ze worden uitgevoerd als live centers.

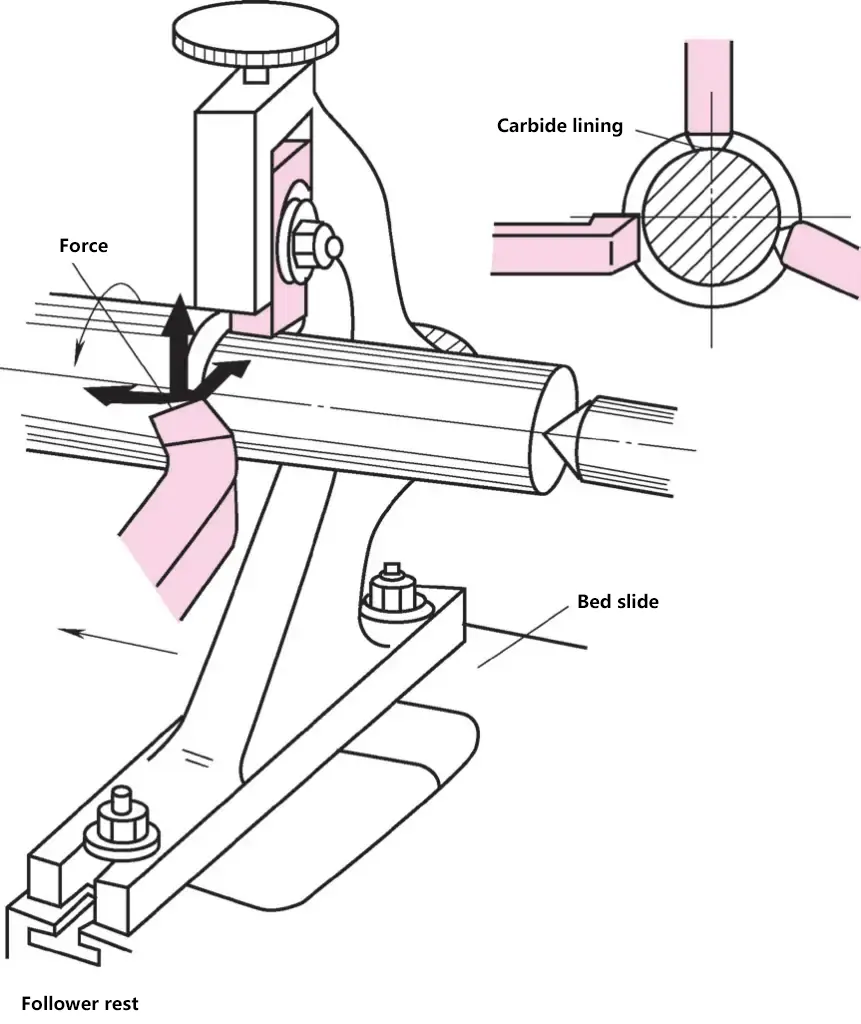

(4) Rust

Een vaste steun wordt gebruikt om lange werkstukken te ondersteunen om doorbuiging en vervorming tijdens het bewerken te voorkomen. Hij wordt ook gebruikt bij het bewerken van de kopse kant van lange werkstukken. De steun wordt bevestigd op de schuifgeleider van het draaibankbed. Een goede rondheid van het werkstuk is een voorwaarde voor het gebruik van steunbekken. Om vastklemmen tussen de steunbekken en het werkstuk te voorkomen, moeten de bekken gemaakt zijn van gehard staal, brons, hardmetaal of kunststof inzetstukken.

(5) Doorn

Een doorn wordt gebruikt als een hoge concentriciteit tussen het gat en de buitendiameter van het werkstuk vereist is.

(6) Vaste doorn

De diameter is gelijk aan de gatdiameter van het werkstuk. De doorn heeft na het harden en slijpen een zeer kleine conus van 1:400, zodat hij een grote klemkracht kan genereren.

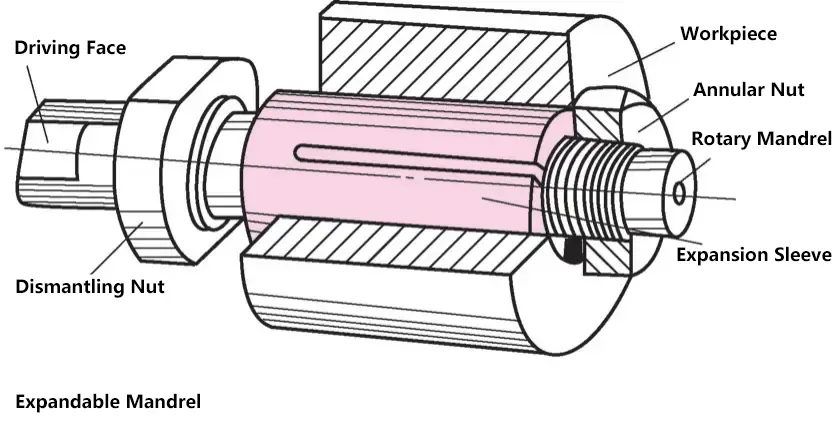

(7) Uitzetdoorn

Een cilindrische spanhuls met een conisch binnenoppervlak en drie sleuven aan de zijkant wordt met behulp van een ringmoer op een conische roterende doorn gemonteerd. De spanhuls zet uit, waardoor het binnenste gat van het werkstuk van binnen naar buiten wordt opgespannen. De uitzettende doorn wordt aan beide uiteinden tussen de centers geklemd.

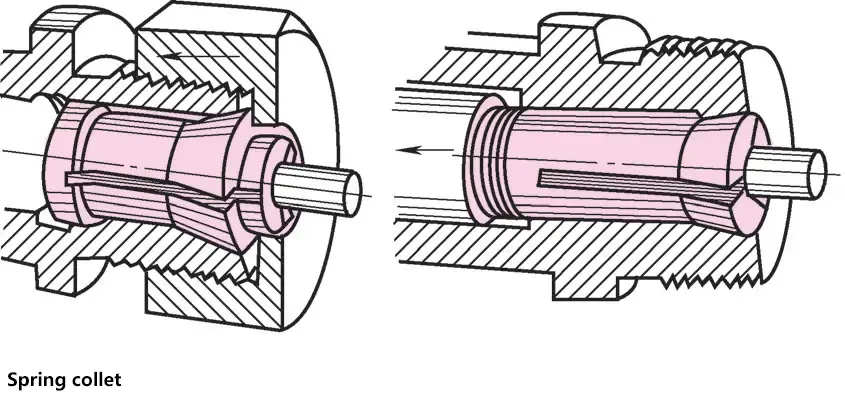

(8) Spantanghouder

Voor het opspannen van korte cilindrische werkstukken met een kleine diameter. De klemming is snel, nauwkeurig en veilig.

De voorkant van de spantang heeft een omgekeerde conus en drie gleuven. Hij kan in het conische gat van de spindel worden gedrukt met een buitenmoer of in het conische gat van de spindel worden getrokken met een spanhendel die door de holle spindel gaat. Echter, alleen gepolijste, ontbraamde en juist bemeten cilindrische werkstukken die erin geklemd worden, kunnen ervoor zorgen dat er geen radiale uitloop is.

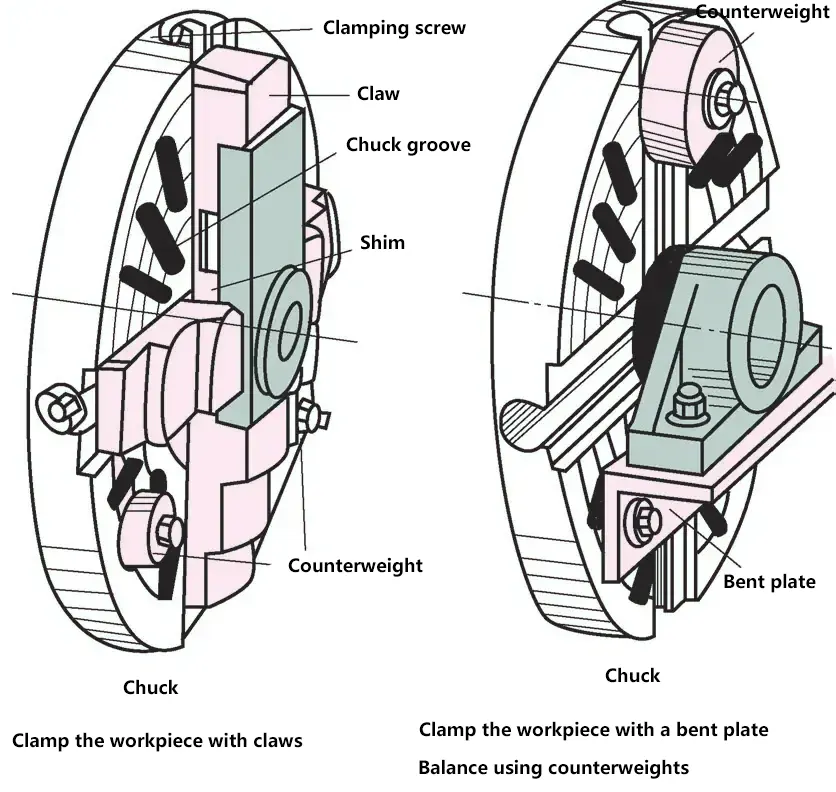

(9) Frontplaat

Vlakplaten worden gebruikt voor het opspannen van werkstukken met een grote diameter of asymmetrisch gevormde werkstukken. De vlakplaat heeft vier onafhankelijk van elkaar verstelbare bekken. De bekken kunnen 180° gedraaid worden en dienen als binnen- en buitenbekken.

Wanneer u een werkstuk opspant, lijnt u het eerst visueel uit en gebruikt u vervolgens een meetklok om het werkstuk te centreren. Als een hogere bewerkingsnauwkeurigheid vereist is, gebruik dan een meetklok om het werkstuk te centreren. Omdat de voorplaat meerdere radiale sleuven heeft, kunnen schroeven, klemmen of gebogen platen ook worden gebruikt om het werkstuk vast te klemmen.

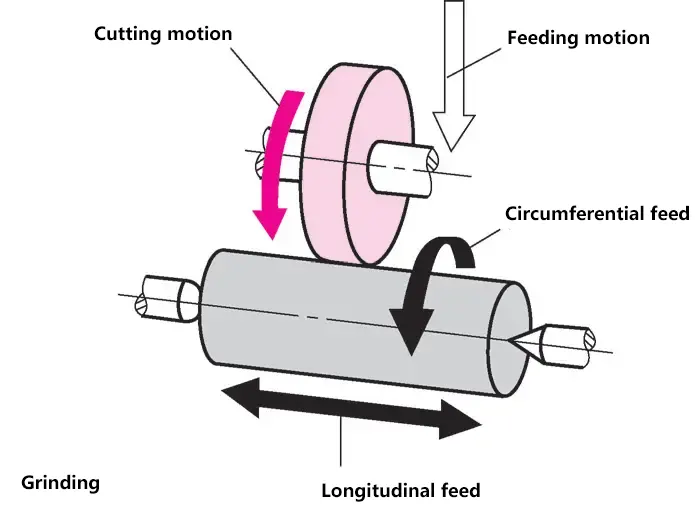

III. Malen

1. Slijpschijf

Een slijpschijf bestaat uit slijpkorrels en bindmateriaal, met een specifieke vorm. Wanneer de slijpschijf op hoge snelheid draait, komen de slijpkorrels in contact met het werkstuk om te snijden.

Doffe slijpkorrels breken en vormen nieuwe scherpe korrels (snijkanten) op de gebroken oppervlakken.

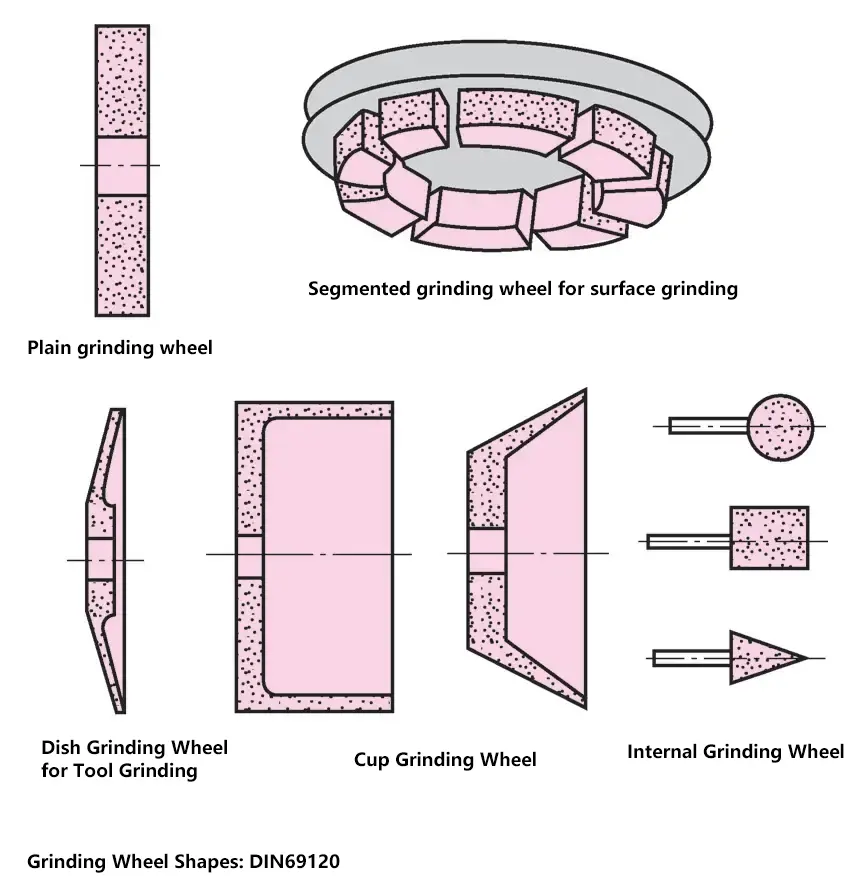

Slijpschijven zijn er voornamelijk in vlakke, enkelzijdig concave, cilindrische, komvormige, schotelvormige en dubbelkante vormen om te voldoen aan slijpoppervlakken van verschillende vormen en afmetingen.

(1) Structuur van de slijpschijf

Een slijpschijf bestaat uit slijpmiddel (het materiaal dat de slijpkorrels in de schijf vormt), korrelgrootte (grofheid van de slijpkorrels), (bindingssterkte), structuur (poreusheid van de schijf) en bindmiddel (het materiaal dat de slijpkorrels samenbindt).

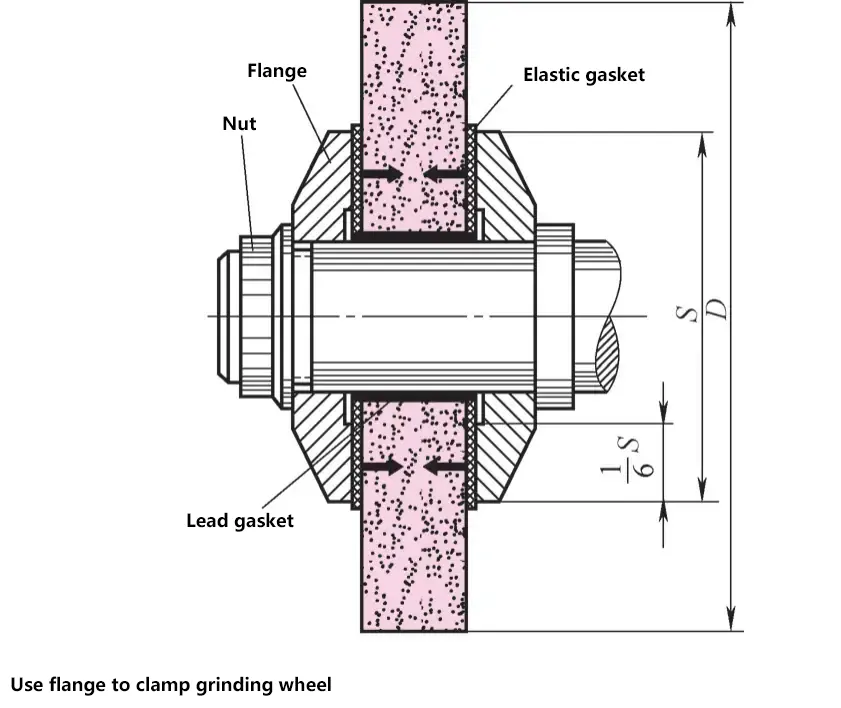

(2) Montage van de slijpschijf

Voordat de slijpschijf wordt geïnstalleerd, moet deze worden opgehangen en worden onderworpen aan een geluidscontrole (licht tikken op de schijf moet een helder geluid produceren zonder vreemde geluiden). Daarna wordt het vastgeklemd met flenzen gemaakt van grijs gietijzer, staal of soortgelijke materialen. Vervolgens wordt er een beschermplaat van stevig materiaal (staal, gietstaal, enz.) geïnstalleerd. Vanwege de hoge draaisnelheid moet de geïnstalleerde slijpschijf statische en dynamische balanscontroles en afstellingen ondergaan.

2. Maalproces

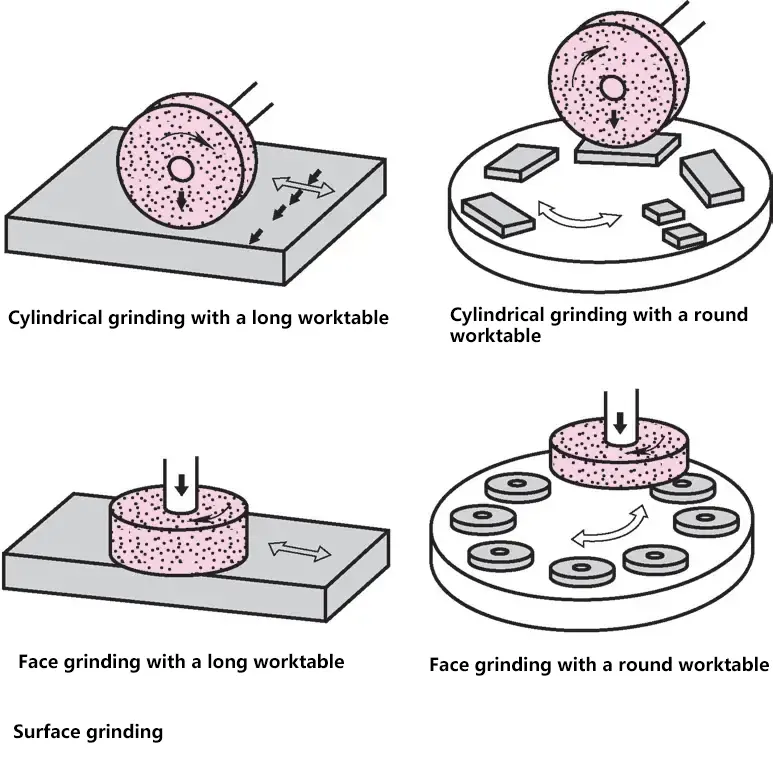

(1) Vlakslijpen

Op basis van de positie van de as van de slijpschijf wordt vlakslijpen onderverdeeld in perifeer slijpen (horizontale wielas) en vlakslijpen (verticale wielas). Slijpmachines hebben ofwel een lange werktafel die heen en weer beweegt of een ronde werktafel die roteert.

Malen kan worden onderverdeeld in drie fasen:

1) Grof slijpen.

Grote materiaalafname, verbetering van de vorm van het werkstuk, verwijderen van bewerkingssporen. Korrelgrootte van de schijf F40 tot F60, snedediepte 0,010 tot 0,030 mm.

2) Halve afwerking slijpen.

Verbeterde oppervlaktekwaliteit, maatnauwkeurigheid kan IT5 bereiken. Korrelgrootte van de schijf F80 tot F100, snijdiepte 0,005 tot 0,015 mm.

3) Eindig met slijpen.

Verdere verbetering van de oppervlaktekwaliteit, maatnauwkeurigheid kan IT3 tot IT4 bereiken. Korrelgrootte van de schijf F220 tot F320, zaagdiepte 0,001 tot 0,008 mm.

De slijptoeslag ligt tussen 0,1 en 0,6 mm, afhankelijk van de grootte van het werkstuk.

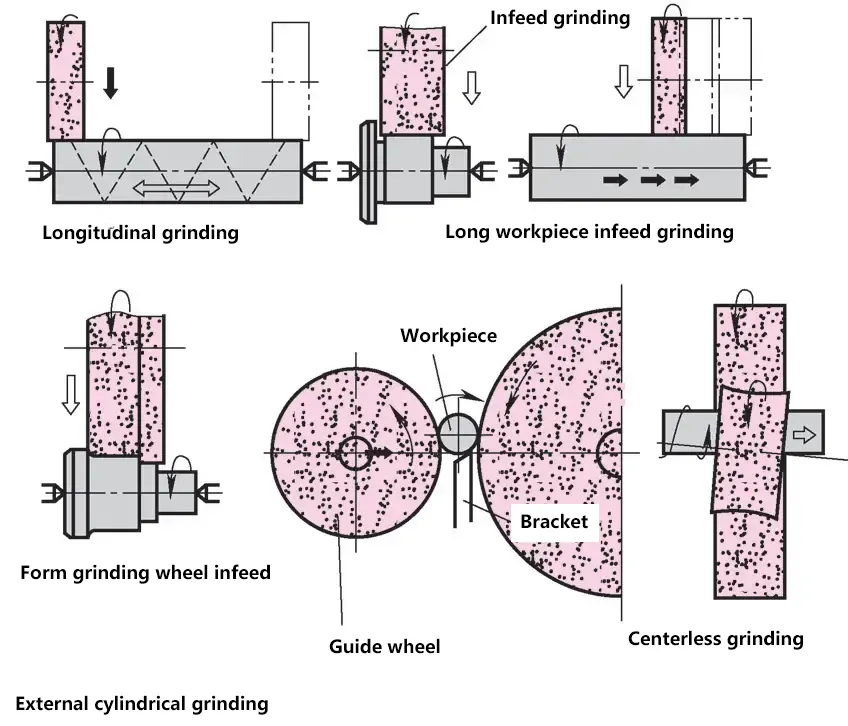

(2) Cilindrisch slijpen

Het werkstuk draait met een lage snelheid. Deze beweging is de aanvoerbeweging en kan in dezelfde richting zijn als de slijpschijfrotatie of ertegenover. Gebaseerd op de hulpbeweging kan deze worden geclassificeerd als:

- Traversaal slijpen. Het werkstuk roteert en beweegt axiaal.

- Invallend slijpen. De slijpschijf beweegt radiaal naar het werkstuk toe.

- Plunjesslijpen van lange werkstukken. Na elke inval verplaatst het werkstuk zich axiaal met minder dan de breedte van de slijpschijf.

- Invallend slijpen met een gevormde schijf. Bij dit type slijpen mag het verschil in diameter niet te groot zijn.

- Centerloos slijpen. Het werkstuk wordt zonder te worden vastgeklemd tussen de slijpschijf en een regelschijf geplaatst. De slijpschijf slijpt het werkstuk met een relatief hoge snelheid.

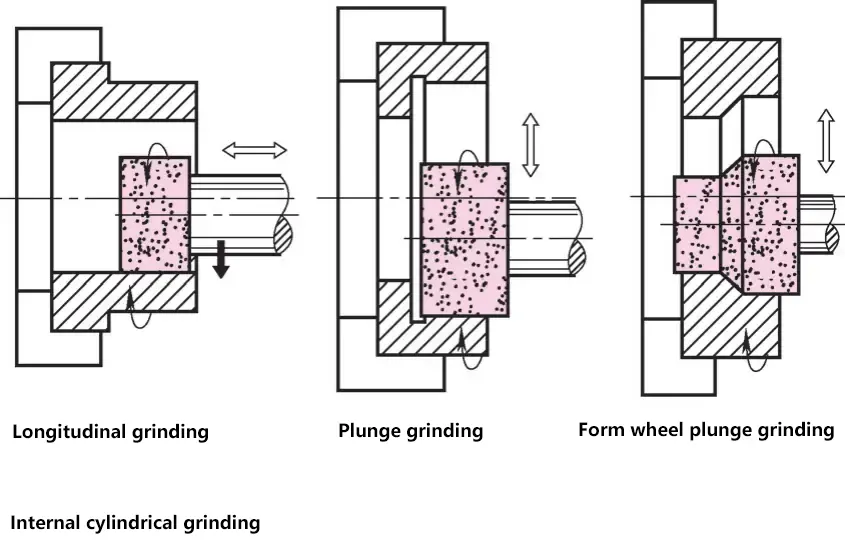

(3) Intern slijpen

Gaten slijpen wordt over het algemeen gedaan met traverseslijpen en insteekslijpen. Om ervoor te zorgen dat het contactoppervlak tussen de slijpschijf en het werkstuk niet te groot is, mag de maximale diameter van de slijpschijf niet groter zijn dan 2/3 van de gatdiameter. De uitdagingen bij inwendig slijpen zijn temperatuurstijging en slechte omstandigheden voor spaanafvoer.

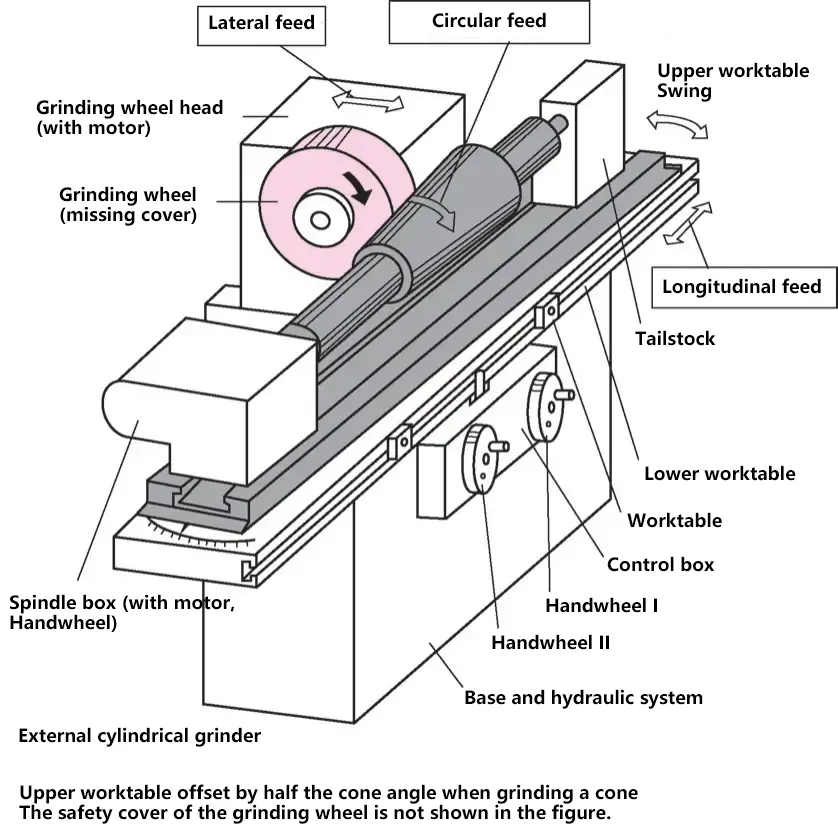

3. Slijpmachines

Slijpmachines zijn zeer nauwkeurige gereedschapsmachines. Werkstukken die verwerkt worden door slijpmachines moeten een hoge geometrische nauwkeurigheid, maatnauwkeurigheid en oppervlaktekwaliteit hebben.

Gangbare slijpmachines zijn voornamelijk oppervlakteslijpmachines, universele gereedschapslijpmachines, cilindrische slijpmachines, centerloze slijpmachines, enz.

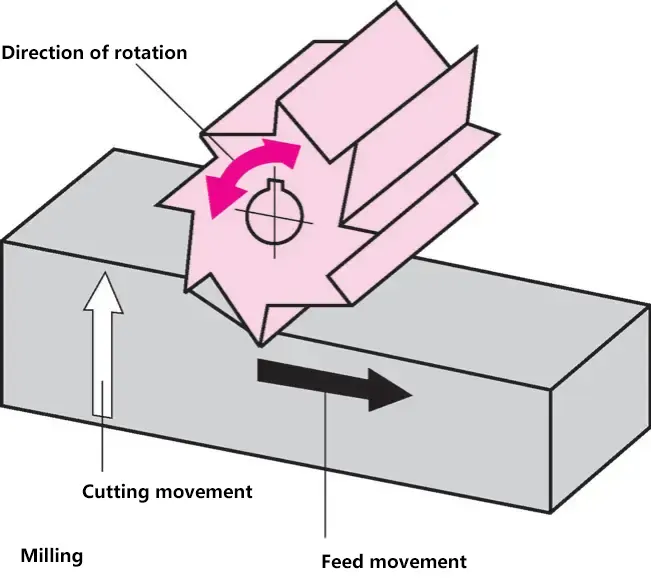

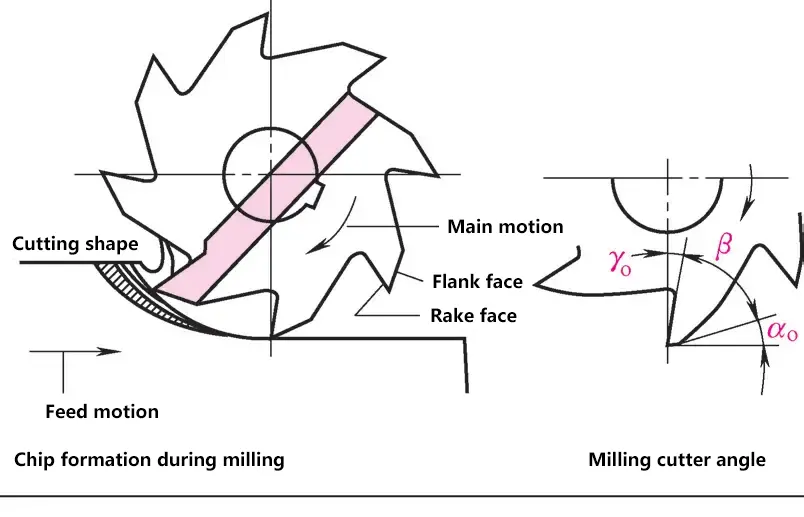

IV. Frezen

1. Basisprincipes van frezen

(1) Overzicht

Frezen is momenteel een van de meest gebruikte methoden om metaal te snijden. Het verwijst naar het proces waarbij metaal van het werkstukoppervlak wordt verwijderd door de gecombineerde actie van de roterende frees en de voedingsbeweging van het werkstuk ten opzichte van de frees.

Kenmerken van frezen: Het maakt gebruik van frezen met meerdere snijkanten om te snijden, biedt een hoog rendement en een breed bewerkingsbereik, en is in staat om verschillende complex gevormde onderdelen te bewerken; het biedt een relatief hoge bewerkingsnauwkeurigheid, die IT7 tot IT9 bereikt, met oppervlakteruwheidswaarden van Ra1,6 tot 12,5 μm.

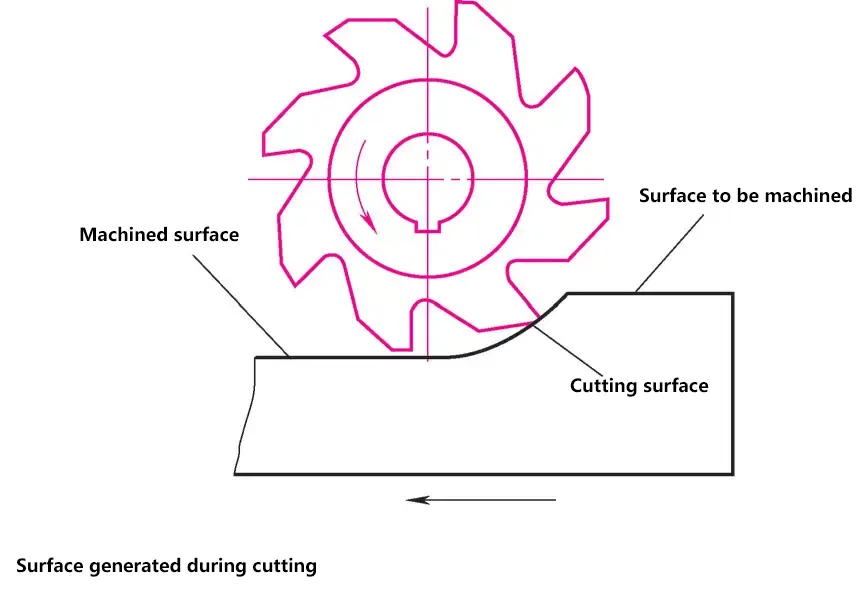

(2) Freesbewerkingen

Snijwerk omvat het contact tussen de frees en het werkstuk, waardoor het bewerkingsproces en het bewerkte oppervlak ontstaan.

Hulpwerk omvat voorbereidend werk vóór het bewerken (gereedschap en werkstukken installeren, machineparameters aanpassen, enz.) en hulpwerk na het bewerken (de machine stoppen, het gereedschap terugtrekken, het eindproduct verwijderen, enz.)

1) Snijbeweging.

Tijdens het freesproces is de relatieve beweging tussen het gereedschap en het werkstuk die nodig is om het bewerkte oppervlak te vormen, verdeeld in een primaire beweging en een voedingsbeweging. De primaire beweging is de beweging die de snijsnelheid van de machine vormt of het belangrijkste vermogen verbruikt, namelijk de rotatie van de frees. De aanvoerbeweging is de beweging die het werkstukmateriaal voor het snijden continu aanvoert om de snijlaag te vormen, waaronder de beweging en rotatie van het werkstuk en de beweging van de frees, enzovoort.

2) Hulpbeweging.

Bewegingen die nodig zijn om hulpwerkzaamheden tijdens het bewerken uit te voeren, zoals het snel naderen van de freestafel tot het werkstuk en het snel terugkeren van de tafel nadat het snijden is voltooid.

3) Oppervlakken die ontstaan tijdens het snijden.

De oppervlakken die tijdens het snijden ontstaan, worden ingedeeld in drie typen: het te bewerken oppervlak, het bewerkte oppervlak en het snijoppervlak.

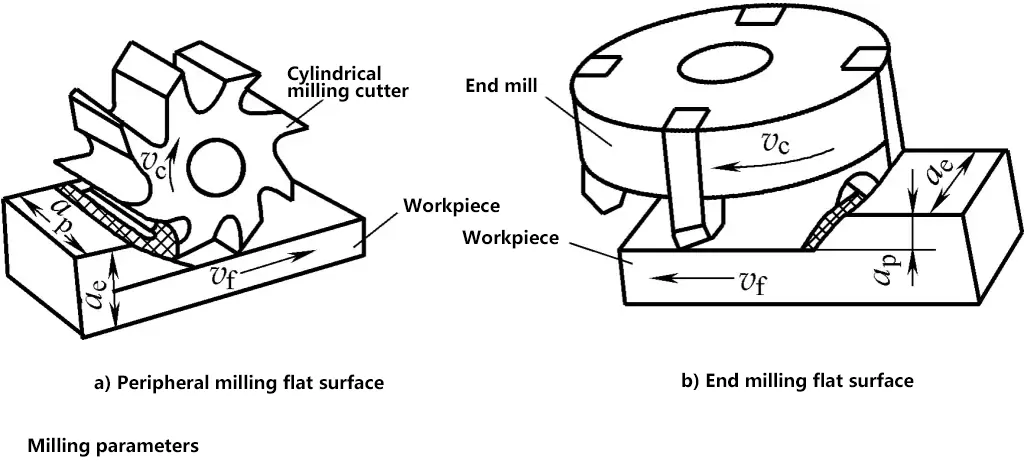

(3) Freesparameters

Het proces van de frees die spanen verwijdert tijdens de snijbeweging omvat veel elementen, met de volgende basisparameters.

1) Freessnelheid.

De afstand die in 1 minuut wordt afgelegd door het punt dat het verst van het middelpunt op de frees is verwijderd.

2) Aanvoersnelheid.

In het freesproces, de afstand die het werkstuk beweegt ten opzichte van de frees. Inclusief voedingssnelheid, voeding per omwenteling en voeding per tand.

3) Axiale snedediepte.

(Komt overeen met de freesdiepte voor vlakfrezen, tegenovergesteld voor cilindrische frezen) De snedediepte gemeten in de richting loodrecht op het werkstukvlak en door het basispunt van de snijkant, het is de diepte van het gereedschap dat het werkstuk binnendringt, gemeten langs de as van de frees.

4) Radiale snedediepte.

(Komt overeen met de freesbreedte voor vlakfrezen, tegenovergesteld voor cilindrische frezen) De snedediepte gemeten in de richting parallel aan het werkstukvlak en loodrecht op de aanvoerrichting aan het basispunt van de snijkant, het is de afmeting van het deel van het werkstuk dat wordt gesneden, gemeten loodrecht op de as van de frees.

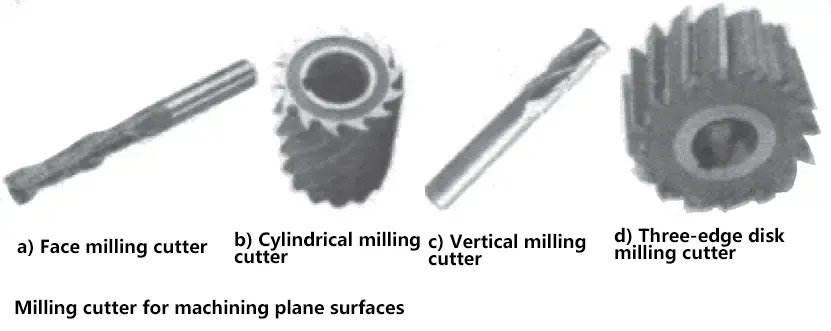

2. Classificatie van frezen

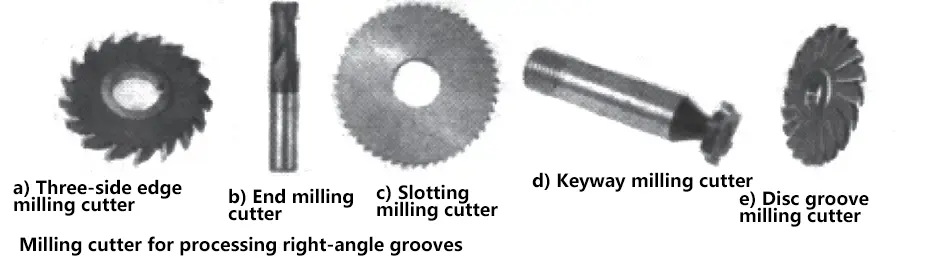

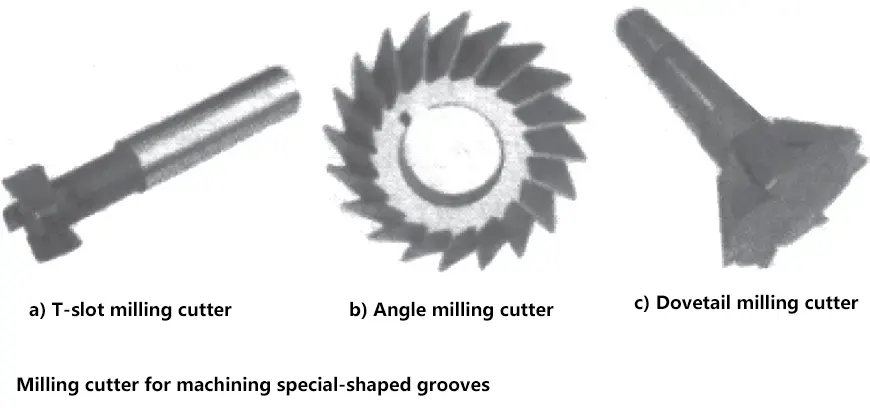

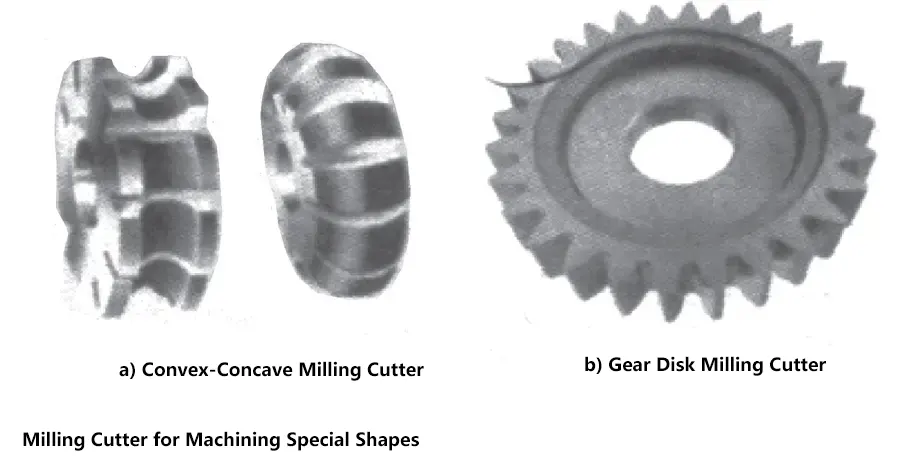

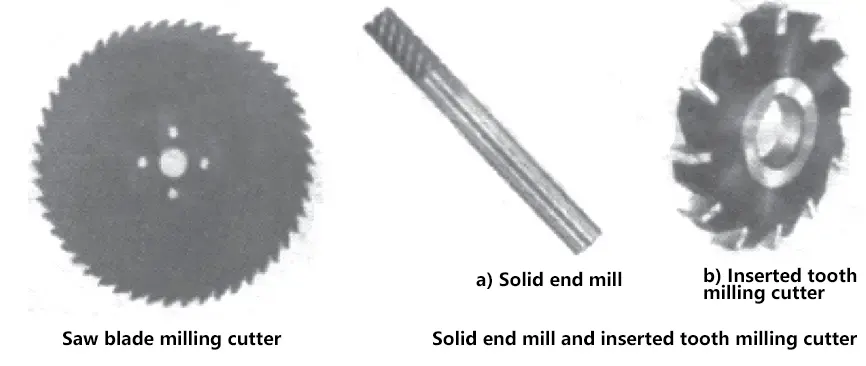

Er zijn vele soorten frezen. Naar doel kunnen ze worden onderverdeeld in frezen voor het bewerken van vlakke oppervlakken, rechthoekige groeven, speciaal gevormde groeven en speciaal gevormde oppervlakken. Qua vorm kunnen ze worden onderverdeeld in frezen met massieve tanden en frezen met gestoken tanden.

3. Basismethoden voor frezen

Frezen is een belangrijke methode om metaal te bewerken, die gebruikt kan worden voor het bewerken van vlakke oppervlakken, hellende oppervlakken, speciaal gevormde oppervlakken, groeven en tandvormen.

(1) Vlakke oppervlakken frezen

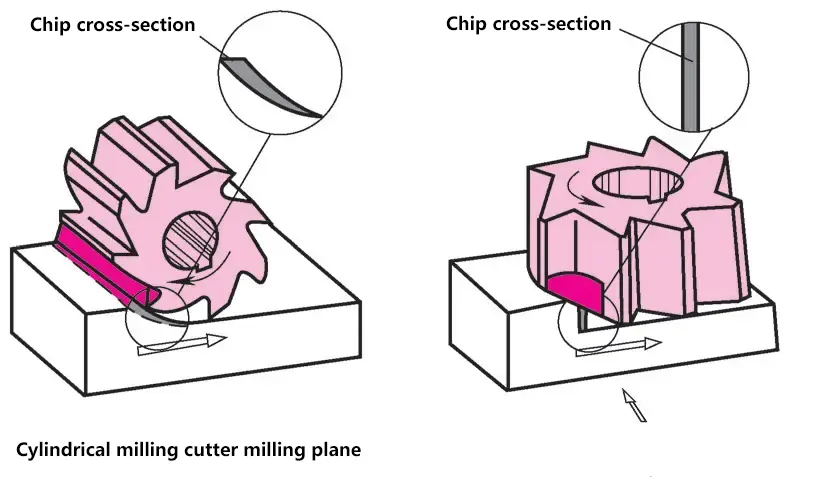

Er zijn voornamelijk twee methoden om vlakke oppervlakken op werkstukken te frezen: omtrekfrezen en vlakfrezen.

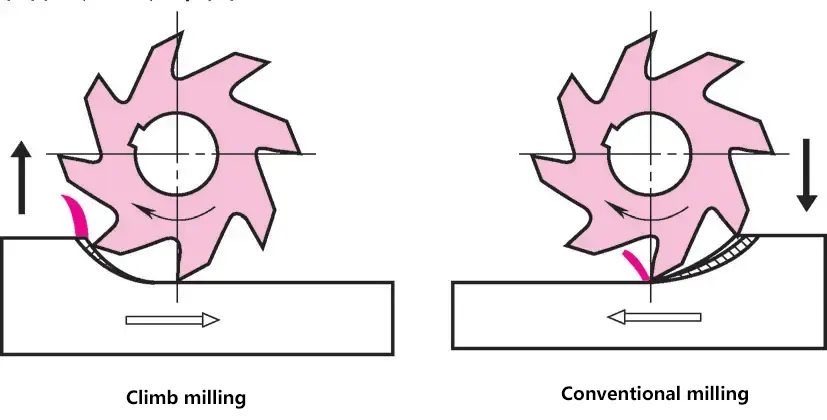

Bij perifeer frezen worden snijkanten gebruikt die verdeeld zijn over het cilindrische oppervlak van de frees om een vlak oppervlak te vormen. Het omvat opwaarts en neerwaarts frezen. Perifeer frezen wordt voornamelijk uitgevoerd op horizontale freesmachines en het gefreesde oppervlak is parallel aan het werktafeloppervlak.

De principes voor de keuze tussen bovenfrezen en onderfrezen zijn: hoge machineprecisie en goede stijfheid, bovenfrezen is geschikt voor fijne bewerking; bovenfrezen wordt gebruikt voor fijne bewerking van interne hoeken van onderdelen; onderfrezen voor ruwe bewerking, bovenfrezen voor fijne bewerking.

Bij vlakfrezen worden de snijkanten op het uiteinde van de frees gebruikt om een vlak oppervlak te vormen. Vlakfrezen kan worden uitgevoerd op horizontale freesmachines en het gefreesde oppervlak staat loodrecht op het werktafeloppervlak.

(2) Frezen van hellende oppervlakken

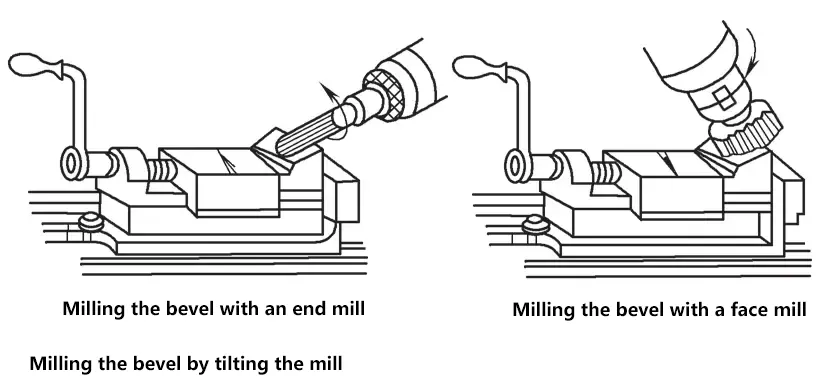

Een hellend vlak verwijst naar een vlak op het werkstuk dat schuin staat ten opzichte van het referentievlak, d.w.z. een vlak dat het referentievlak snijdt onder de vereiste hoek. Er zijn drie methoden om schuine oppervlakken te frezen: het kantelen van het werkstuk, het kantelen van de frees en het gebruik van een hoekfrees.

(3) Frezen van groeven

Er zijn veel methodes om groeven te frezen op freesmachines. Veel gebruikte methodes zijn haakse groeven, V-vormige groeven, zwaluwstaartgroeven, T-vormige groeven en verschillende spiebanen. Daarnaast kunnen splines, tandwielen en tandkoppelingen ook worden gefreesd, maar de eisen voor frezen zijn relatief streng.

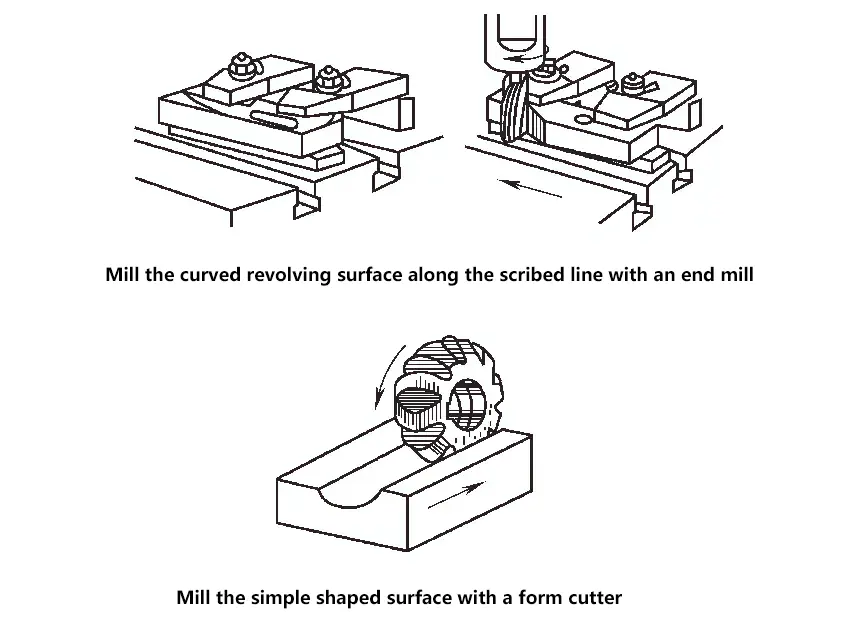

(4) Frezen van speciaal gevormde oppervlakken

Een oppervlak waarvan de vorm in één of meer dwarsrichtingen een niet-cirkelvormige kromming is, wordt een speciaal oppervlak genoemd. Een speciaal oppervlak waarvan de vorm een niet-cirkelvormige kromme is in slechts één dwarsrichting wordt een eenvoudig speciaal oppervlak genoemd. Wanneer de generatrix kort is, wordt het een gekromd rotatieoppervlak genoemd, zoals het werkingsprofiel van een nok. Wanneer de generatrix lang is, wordt het een gevormd oppervlak genoemd.

V. Schaven en vormen

Schaven en frezen worden gebruikt voor het bewerken van vlakke en gebogen oppervlakken.

1. Bewerkingsproces en gereedschappen

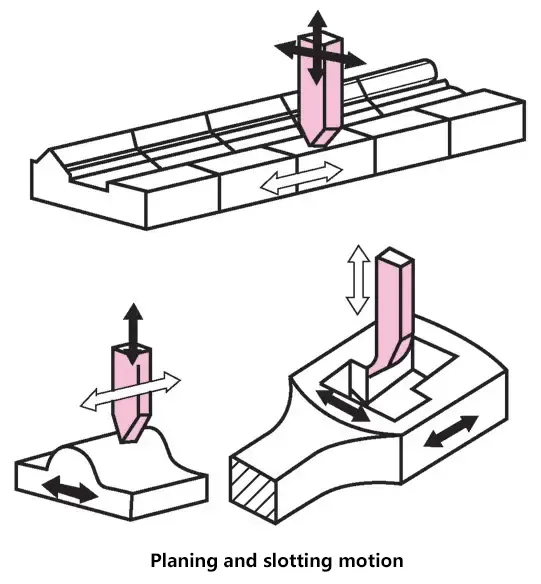

(1) Schaven

De hoofdbeweging wordt uitgevoerd door de werktafel, terwijl het gereedschap de aanzet en de snedediepte uitvoert. Het schaafproces is geschikt voor het bewerken van lange en smalle oppervlakken. Als de omstandigheden het toelaten, kunnen meerdere werkstukken op de werktafel worden opgespannen.

Vergeleken met frezen zijn de voordelen van schaven minder thermische vervorming van het werkstuk, een hogere bewerkingsnauwkeurigheid en lagere gereedschapskosten; de nadelen zijn een langere bewerkingstijd en een hoger energieverbruik voor de hoofdbeweging.

(2) Vormgeven

De hoofdbeweging wordt uitgevoerd door het gereedschap, terwijl het werkstuk de aanvoerbeweging uitvoert. Het vormgevingsproces is geschikt voor het bewerken van korte oppervlakken en productie uit één stuk. Horizontaal vormen (bull-head shaper) wordt meestal gebruikt voor het bewerken van gevormde buitenoppervlakken, terwijl verticaal vormen meestal wordt gebruikt voor het bewerken van gevormde binnenoppervlakken.

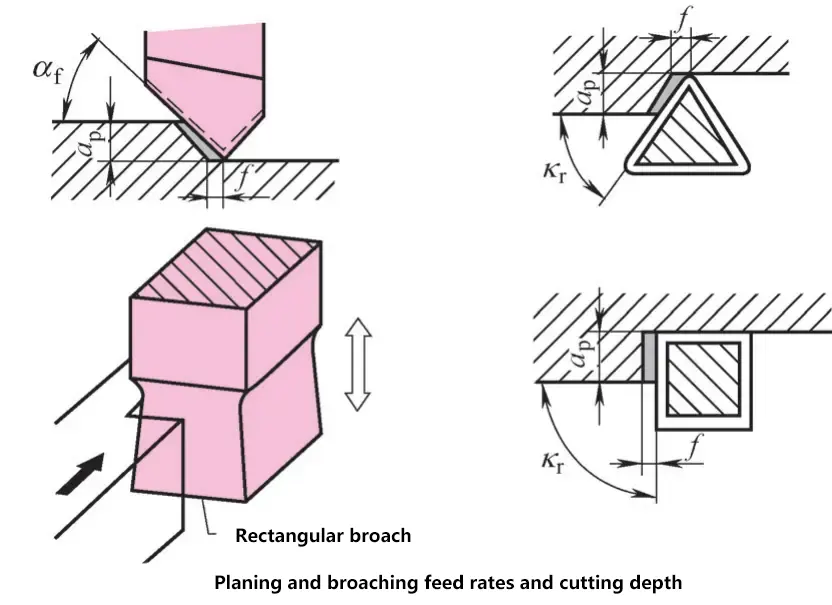

(3) Aanzet f en axiale snedediepte ap

Bij de overgang van de teruggaande slag naar de bewerkende slag, zoals bij draaien, moet de voedingssnelheid klein zijn en de axiale snedediepte groot bij schaven en vormen. De intredehoek kr moet 45° zijn. Bij verticaal frezen is de intredehoek 90° omdat de beweging van de werktafel parallel of loodrecht op de snijkant is.

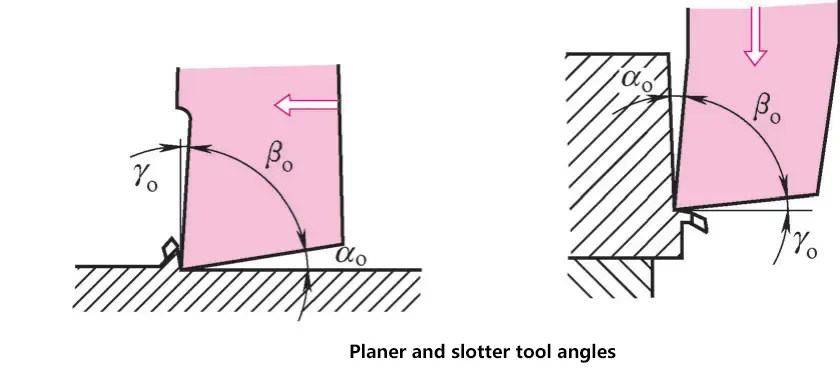

(4) Schaaf- en vormgereedschap

Net als draaigereedschappen kunnen ze worden uitgerust met hardmetalen beitelplaatjes. Voor verticaal vormgeven zijn speciale gereedschappen nodig.

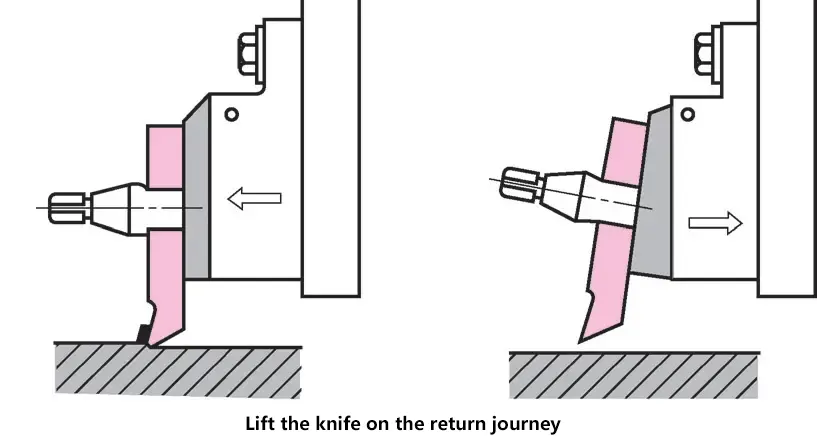

(5) Gereedschap heffen bij teruggaande slag

Om te voorkomen dat de snijkant tijdens de terugloop tegen het werkstuk schuurt, moet het gereedschap van het werkstuk worden opgetild wanneer de werktafel teruggaat. De machine is uitgerust met een automatische gereedschapslift.

Controleer voordat u met het werk begint of het gereedschap nauwkeurig in de werkpositie is teruggekeerd, anders kunnen er gevaren ontstaan zoals breuk van het gereedschap, uitval van het werkstuk en persoonlijke ongelukken.

(6) Snijsnelheid

De snijsnelheid hangt af van de materialen van het werkstuk en het gereedschap en van de grootte van de voedingssnelheid. Bij het vormgeven worden de snijsnelheid en het aantal slagen geschat door de operator. Bij het schaven van lange werkstukken moeten, vanwege de lange bewerkingstijd, de snijsnelheid en het aantal pendelslagen nauwkeurig berekend worden.

Over het algemeen berekend met de formule

Aantal heen-en-weerbewegingen = Snijsnelheid / (2 × Slaglengte)

2. Schaven en frezen

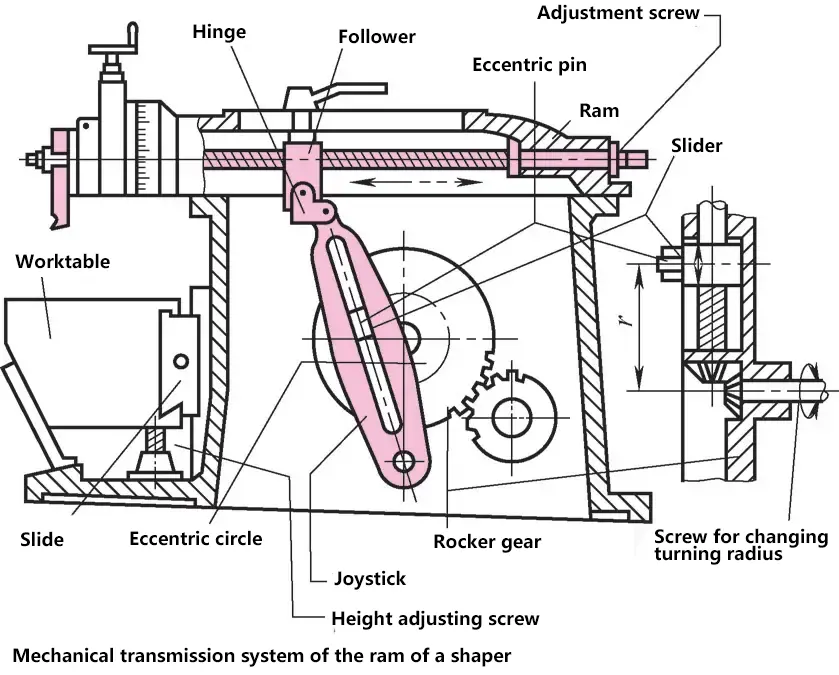

(1) Structuur van een bull-head vormer

De ram van een bull-head shaper maakt gebruik van mechanische overbrenging (kruk-takermechanisme) of hydraulische overbrenging.

Een bull-head shaper bestaat voornamelijk uit een bed, ram, dwarsrail van de werktafel, werktafel, hoofdaandrijving en voedingsmechanisme.

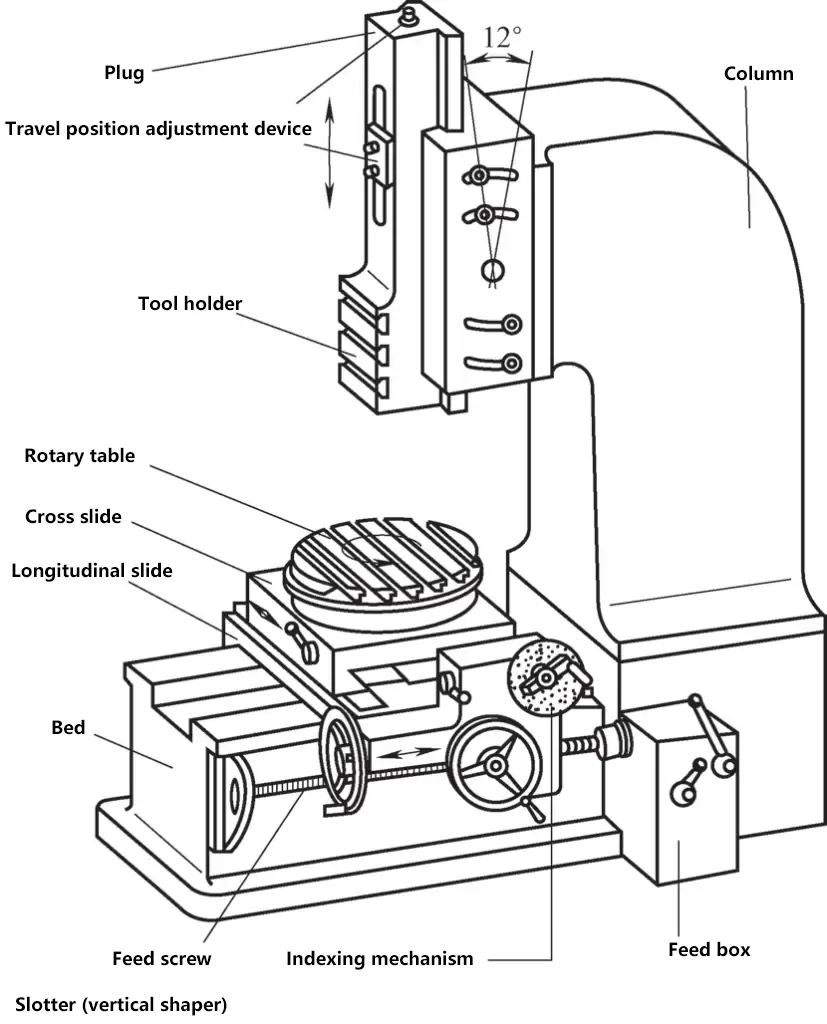

(2) Structuur van een vormer

De belangrijkste beweging van een shaper is een verticale lineaire beweging, uitgevoerd door het gereedschap.

Vormers zijn geschikt voor het bewerken van interne vlakke oppervlakken of interne gebogen oppervlakken in enkelstuksproductie. Een vormer bestaat voornamelijk uit een kolom, bed, ram, werktafel, ramaandrijving en voedingsmechanisme.

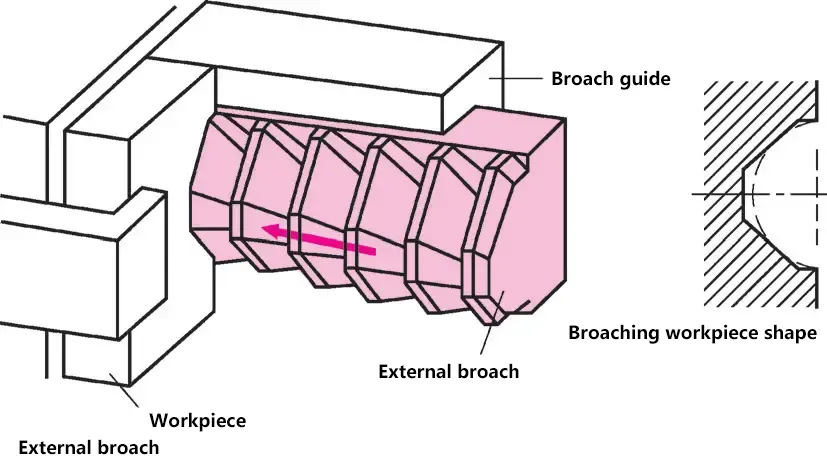

VI. Frezen

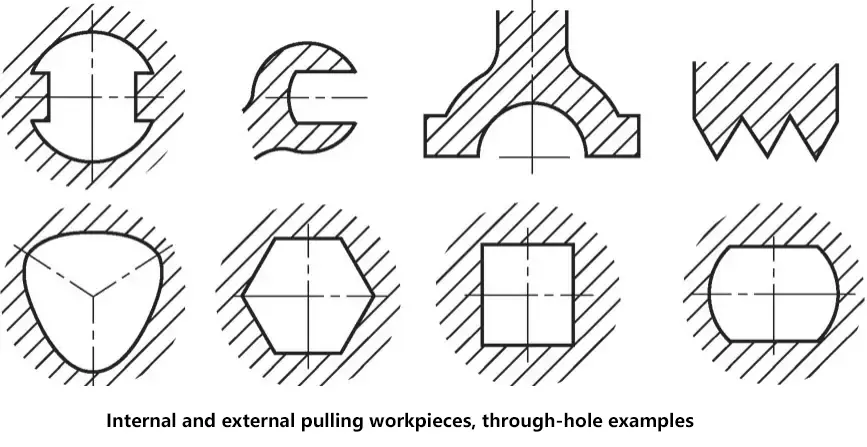

Brootsen is een snijproces waarbij een lang staafvormig gereedschap (broots) wordt gebruikt om door een gat in het werkstuk of langs het buitenoppervlak van het werkstuk te snijden. Op basis van de kenmerken van het bewerkte oppervlak wordt brootsen onderverdeeld in inwendig brootsen en uitwendig brootsen.

1. Broach, spaanvorming en snijparameters

Omdat het bewerken van een specifieke vorm van het werkstuk een overeenkomstige vorm van brootsen vereist, is brootsen alleen geschikt voor massaproductie.

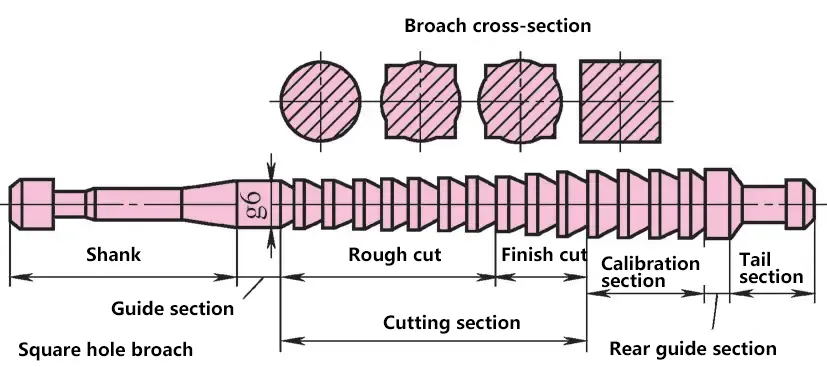

(1) Onderdelen van het gereedschap

- Schacht - wordt gebruikt om de broach vast te klemmen en kracht over te brengen.

- Voorste geleidingsprofiel - dient als geleider om te voorkomen dat het brootsen scheef gaat.

- Snijsectie - voert het snijwerk uit, bestaande uit voorsnijtanden en nabewerkingstanden.

- Polijstsectie - dient om te polijsten en kalibreren, en fungeert als back-uptanden voor de afwerkingtanden.

- De structuur van het brootsen en de vorm van de tanden zijn gerelateerd aan de brootmethode.

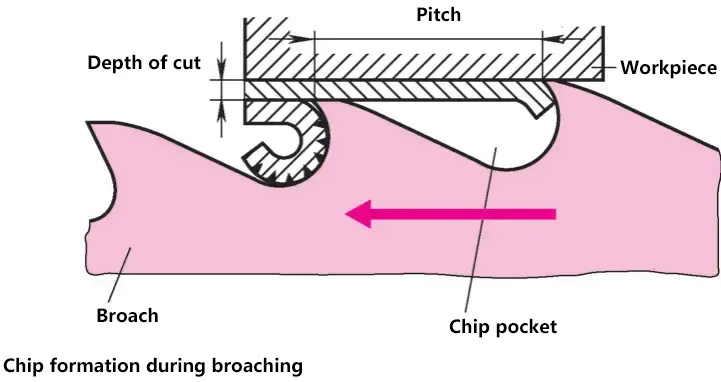

(2) Spaanvorming

Het brootsen gebeurt alleen in de lengterichting (hoofdbeweging). Omdat de afmetingen van de tanden geleidelijk toenemen van voor naar achter, is er zelfs geen voeding nodig om continu te kunnen zagen. De toename per tand (gelijk aan de axiale snedediepte) hangt af van het materiaal. Bij het naslijpen van een botte broach moet de oorspronkelijke tandstijging strikt worden aangehouden. Om genoeg ruimte te bieden voor gekrulde spanen in de spaanruimten, moeten deze worden uitgeslepen.

(3) Aandachtspunten

Om het brootsen zo efficiënt mogelijk te laten verlopen, moeten de volgende punten in acht worden genomen:

1) Corrigeer de tandstijging.

Als de tandstijging te groot is, wordt het gereedschap overbelast, wat leidt tot afbrokkelen. Als de tandstijging te klein is, moet de brootseerlengte aanzienlijk worden vergroot, of moet de bewerking in meerdere gangen worden uitgevoerd, of moeten er meerdere brootsen worden gebruikt.

2) Juiste selectie van de snijsnelheid.

Een te hoge snijsnelheid verkort de levensduur van de broche, terwijl een te lage snijsnelheid de bewerkingstijd verlengt.

3) Adequate smering en koeling.

De juiste smering en koeling kan de levensduur van de broach verlengen en de oppervlakteruwheid verminderen.

4) Tijdig slijpen van gereedschap.

Tijdig slijpen van het gereedschap is een eerste vereiste om de oppervlakteruwheid en de brokkracht te verminderen. Het is noodzakelijk om de toestand van het brootsen te begrijpen. De kenmerken van een botte broots zijn: afgeronde snijranden, hoge brokkracht, te grote bewerkte werkstukken met ruwe oppervlakken.

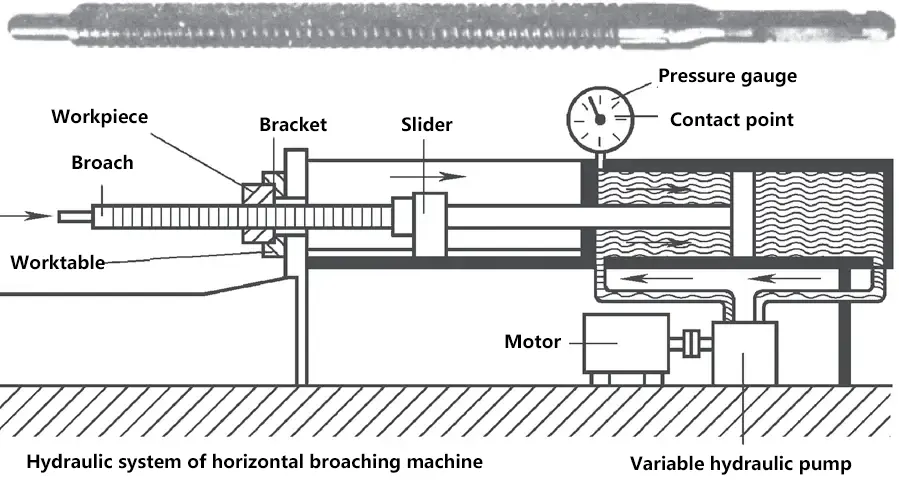

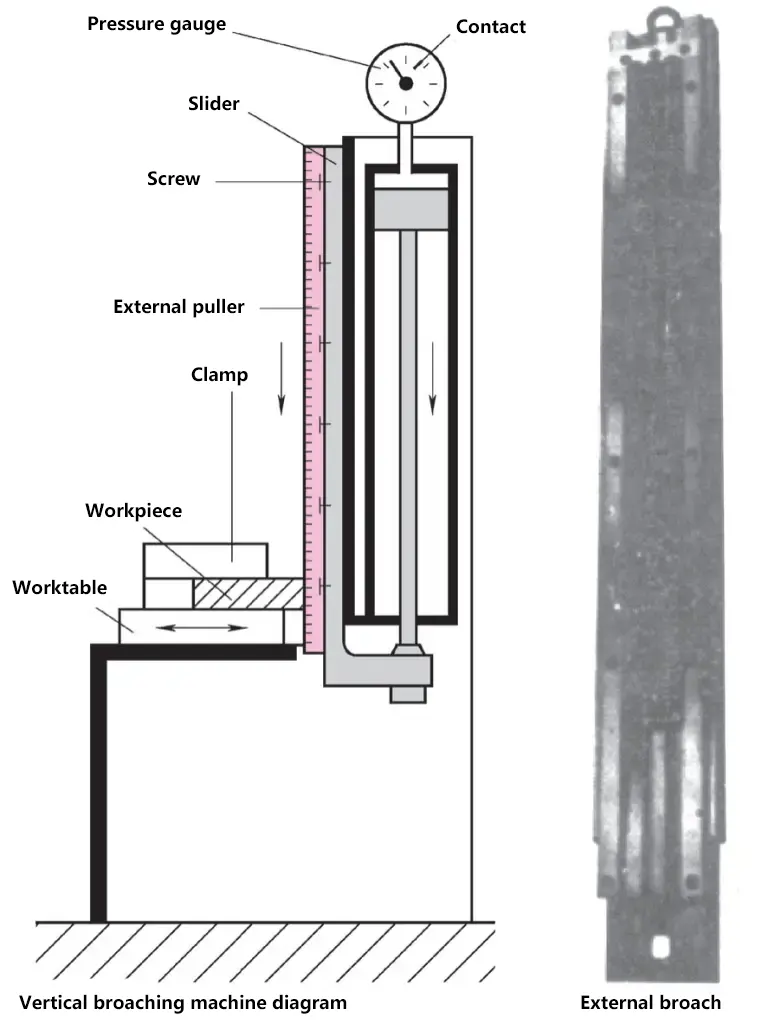

2. Brootseermachines

Brootstechnieken worden meestal verdeeld in twee categorieën: laagbrootsen en sectiebrootsen.

Grote productiehoeveelheden zijn nodig om de economische efficiëntie van het brootsen te garanderen. Brootseermachines zijn geschikt voor massaproductie.

Indien nodig en mogelijk kunnen brootse machines worden uitgerust met automatische belading of geïntegreerd in automatische lijnen. Brootseermachines maken over het algemeen gebruik van hydraulische transmissie. De kenmerken van brootse machines zijn als volgt:

- De brootse beweging is gelijkmatig, zonder schokken of trillingen.

- De broeksnelheid kan traploos worden ingesteld.

- De brokkelkracht kan worden geregeld en aangepast via een drukmeter.