Metaal snijden is het proces van het verwijderen van overtollig metaal van onderdelen met behulp van een snijgereedschap in relatieve beweging met het werkstuk, wat resulteert in spaanvorming en een bewerkt oppervlak.

Bij het snijden van metaal wordt de metaallaag die gesneden wordt, vervormd onder invloed van het snijgereedschap. Dit proces gaat gepaard met fysische fenomenen zoals metaalvervorming, snijkrachten, snijhitte en slijtage van het gereedschap. Problemen die optreden tijdens het productieproces, zoals bramen, opstaande randen, trillingen, omkrullen en breken van spanen, zijn allemaal gerelateerd aan het snijproces.

I. Snijproces

1. Spaanvormingsproces

Tijdens het snijden ondergaat de te snijden metaallaag onder invloed van de snijkant en de duwende werking van het harkvlak scheren, glijden en vervormen, om uiteindelijk los te komen van het werkstuk en spanen te worden. Dit proces wordt het snijproces genoemd.

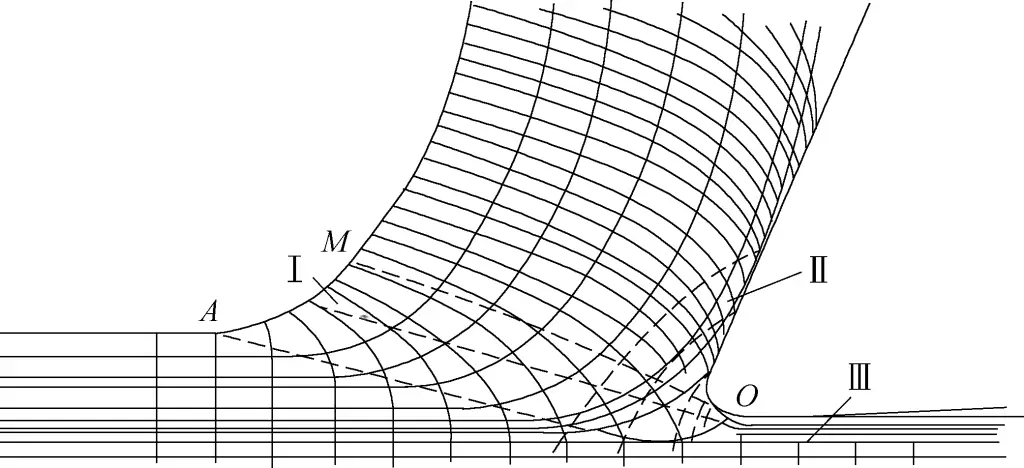

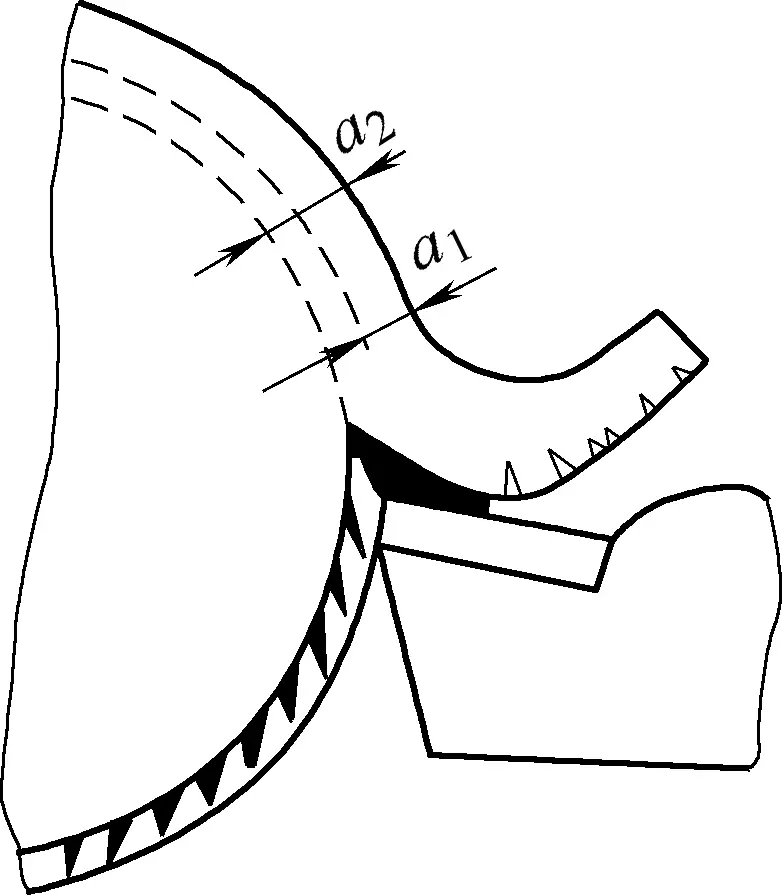

Het spaanvormingsproces wordt getoond in Figuur 1.

Vervorming zone I: De afschuifvervormingszone in de snijlaag bij de snijkant.

De metaallaag die gesneden wordt, ondergaat eerst elastische vervorming onder de drukkracht voor het snijgereedschap. Wanneer de maximale afschuifspanning de vloeigrens van het materiaal bereikt, treedt afschuiving op. Naarmate het vlak van de snede geleidelijk nadert, neemt de plastische vervorming toe, samen met de spanningsversteviging, totdat het glijden stopt en de gesneden metaallaag loskomt van het werkstuklichaam en spanen worden die langs het vlak van de snede vloeien.

Zone II Vervorming: De vervormingszone in de spaanlaag in contact met het harkvlak.

De spanen gevormd door het afschuiven in de eerste vervormingszone ondergaan intense wrijving met het harkvlak terwijl ze naar buiten stromen, waardoor een tweede afschuivingsvervorming ontstaat die het stromen van een dunne laag metaal op de bodem van de spaan vertraagt. Deze laag langzaam stromend metaal wordt de stagnerende laag genoemd. De mate van vervorming in de stagnerende laag is meerdere keren of zelfs tientallen keren groter dan die in de bovenste laag van de spaan.

Zone III Vervorming: De vervormingszone in de bewerkte oppervlaktelaag in de buurt van de snijkant.

De vervorming in de derde vervormingszone verwijst naar het gebied waar het werkstukoppervlak en de bewerkte oppervlaktemetaallaag plastische vervorming ondergaan door compressie en wrijving van het stompe deel van de snijkant en het flankvlak. Dit veroorzaakt fibrose en werkharding van de metaallaag aan het oppervlak en produceert bepaalde restspanningen. De metaalvervorming in deze zone beïnvloedt de oppervlaktekwaliteit en de prestaties van het werkstuk.

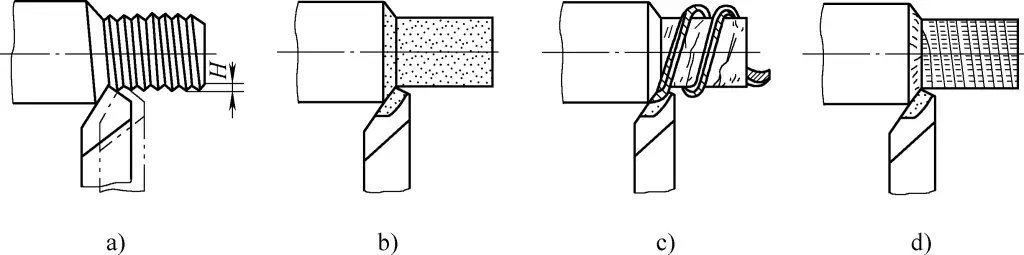

2. Soorten chips

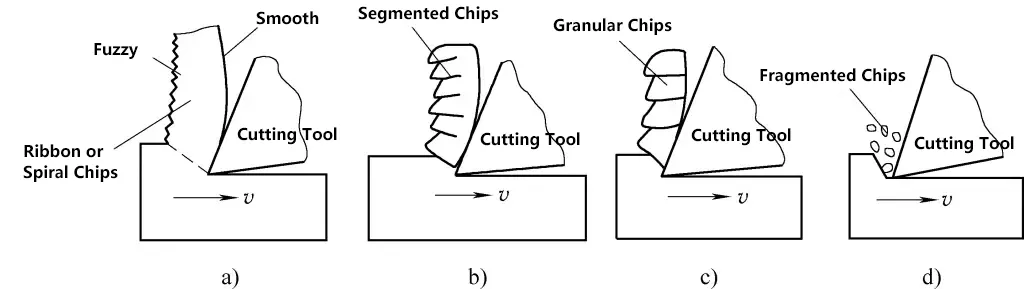

Tijdens het snijden van metaal hebben de gevormde spanen verschillende vormen door verschillen in werkstukmaterialen, gereedschapsgeometrie en snijparameters. Er zijn over het algemeen vier basistypen (zie Afbeelding 2).

a) Continue chips

b) Gesegmenteerde chips

c) Elementaire chips

d) Discontinue chips

(1) Doorlopende chips

(Zie Figuur 2a) Chips vormen zich in een ononderbroken lint. Het binnenoppervlak van continue chips is glad, terwijl het buitenoppervlak wazig is. Onder een microscoop zijn aan de zijkant veel dwarsstrepen te zien. Deze spanen worden gemakkelijk gevormd bij het snijden van buigzame metalen met kleine snijdikte, hoge snijsnelheid en grote gereedschapshoek.

De voordelen van het vormen van dit type spaan zijn een stabiel snijproces, kleine schommelingen in de snijkracht en een hoge oppervlaktekwaliteit van het werkstuk. Het nadeel is dat te lange doorlopende spanen zich rond het werkstuk en gereedschap kunnen wikkelen, wat de werking en veiligheid beïnvloedt. Daarom moeten er spaanbreekmaatregelen worden genomen.

(2) Gesegmenteerde chips

(Zie afbeelding 2b) Het buitenoppervlak van deze spanen is gekarteld en het binnenoppervlak vertoont scheuren. Dit komt doordat de lokale schuifspanning binnenin tijdens het snijden de sterktegrens van het materiaal bereikt.

Bij het snijden van taaie metalen worden deze spanen gemakkelijk verkregen bij een grotere snijdikte, een lagere snijsnelheid en een kleinere spaanhoek. Tijdens de vorming van deze spanen fluctueert de snijkracht sterk, is het snijproces minder stabiel en ontstaat er een ruwer bewerkt oppervlak op het werkstuk.

(3) Elementaire chips

(Zie Afbeelding 2c) Als de spanen tijdens het snijden breken in grotere onregelmatige blokstructuren, worden deze spanen elementaire spanen genoemd. De reden voor het vormen van deze spanen is dat de afschuifspanning in de spaan de sterktegrens van het materiaal overschrijdt, waardoor de spaan langs een bepaalde dwarsdoorsnede breekt en er geen continue spanen worden gevormd. Over het algemeen,

Bij het snijden van taaie metalen worden deze spanen gemakkelijk verkregen bij een grote snijdikte, lage snijsnelheid en kleine gereedschapshoek. Bij het vormen van deze spanen fluctueert de snijkracht sterk, is het snijproces erg onstabiel en wordt de bewerkte oppervlakteruwheid van het werkstuk hoog is. Daarom moet de vorming van deze spanen tijdens het bewerken worden vermeden, vooral bij nabewerkingen.

(4) Discontinue chips

(Zie afbeelding 2d) Bij het snijden van brosse metalen (zoals gietijzer en messing) wordt de te snijden metaallaag samengedrukt en bros gebroken met zeer weinig plastische vervorming onder de duwende werking van het gereedschap. Dit vormt onregelmatige gefragmenteerde spanen van verschillende grootte, discontinue spanen genoemd.

Bij de vorming van deze spanen varieert de snijkracht sterk en is de bewerkte oppervlakteruwheid van het werkstuk erg hoog. Hoe kleiner de hellingshoek van het gereedschap en hoe groter de snijdikte, hoe groter de kans dat deze spanen ontstaan.

3. Opgebouwde rand

(1) Vorming van bebouwde rand

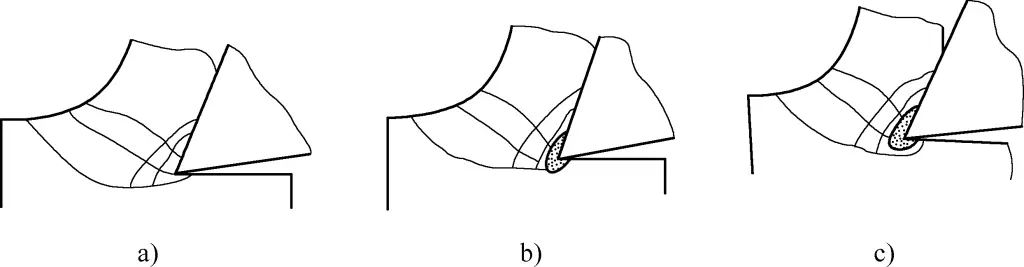

Onder bepaalde omstandigheden, bij het snijden van taaie metalen, blijft er een klein stukje metaal met een hogere hardheid plakken in de buurt van de gereedschapspunt, zoals te zien is in afbeelding 3. Dit stukje metaal wordt een opstaande rand genoemd. Dit stukje metaal wordt een opstaande rand genoemd. Het heeft een aanzienlijke invloed op het snijproces en de kwaliteit van het bewerkte oppervlak.

De vorming van een opstaande rand vereist bepaalde voorwaarden en redenen. Ten eerste treedt het op bij het snijden van kneedbare metalen en ten tweede bij gemiddelde snijsnelheden (5-60m/min). Bij het doorslijpen van algemeen staal of andere kneedbare materialen wordt de metaallaag die wordt doorgesneden gedwongen om zich af te scheiden van het moedermateriaal onder de snijwerking van de snijkant van het gereedschap. De onderste laag stroomt langs het snijvlak van het gereedschap, waardoor wrijving ontstaat tussen de snijlaag en het snijvlak.

Tegelijkertijd produceert de duwende werking van het oppervlak van het gereedschap op de spaan tijdens het snijden een enorme druk. De enorme druk en wrijving zorgen ervoor dat de stroomsnelheid van het metaal in de onderste laag van de spaan veel lager is dan de bovenste laag, wat resulteert in aanzienlijke vervorming langs het harkvlak, bekend als stagnatiestroming.

Wanneer de druk en de temperatuur tussen de spaan en het rakelvlak een bepaald niveau bereiken, treedt koudlassen op. De onderste laag van het gesneden metaal dat koudlassen heeft ondergaan, blijft op het rakelvlak liggen en vormt een laag opgebouwde rand. Deze opgebouwde rand zorgt ervoor dat de laag metaal die ermee in contact komt een aanzienlijke plastische vervorming ondergaat en zich er bovenop ophoopt.

Door voortdurende accumulatie wordt de opgebouwde rand geleidelijk groter. Wanneer deze een bepaalde hoogte bereikt, vormt hij een volledige opgebouwde rand en vervangt hij de snijkant in het snijproces. Door de aanwezigheid van de opstaande rand verandert de spaanhoek van het gereedschap.

Als de snijsnelheid erg laag is (<5m/min), zijn de druk en temperatuur tussen het oppervlak van het gereedschap en de snijlaag laag, waardoor niet wordt voldaan aan de voorwaarden voor het vormen van een opbouwsnijkant. Als de snijsnelheid erg hoog is, is de temperatuur van de metalen onderlaag erg hoog. De vloeibaarheid van de metalen onderlaag neemt toe en de wrijvingscoëfficiënt neemt aanzienlijk af, waardoor ook de vorming van een opstaande rand wordt voorkomen.

(2) Invloed van de opstaande rand op het snijden

1) Beschermt het gereedschap.

De hardheid van de opgebouwde rand is ongeveer 2-4 keer die van het werkstukmateriaal. Gelast aan de voorkant van het gereedschap, kan het de snijkant vervangen bij het snijden, de snijkant en het spaanvlak beschermen en de slijtage van het gereedschap verminderen. De opstaande rand heeft een positief effect op ruwe bewerkingen.

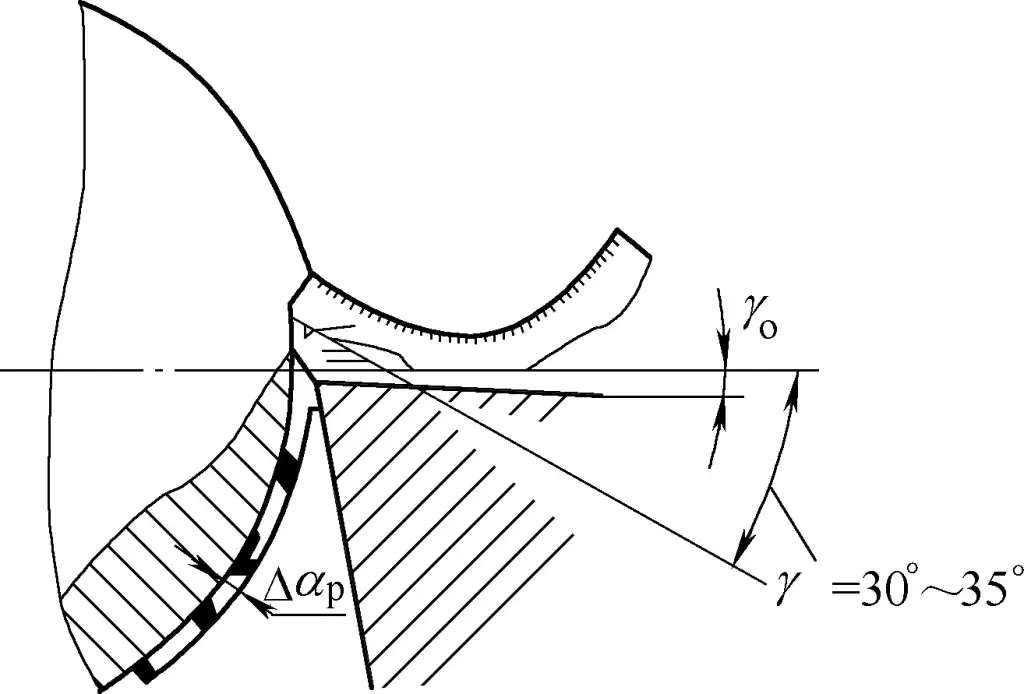

2) Vergroot de effectieve hellingshoek.

Een draaigereedschap met een opstaande rand kan de effectieve spaanhoek vergroten tot 30°-35°, waardoor de spaan minder vervormt en de snijkrachten afnemen, zoals te zien is in figuur 4.

3) Beïnvloedt de maatnauwkeurigheid van het werkstuk en de oppervlaktekwaliteit.

De vorming van opstaande rand is intermitterend, varieert in grootte en is zeer onstabiel. Tijdens het snijproces worden sommige opstaande randen meegenomen door de spanen, terwijl andere worden ingebed in het bewerkte oppervlak van het werkstuk, waardoor harde plekken en bramen ontstaan en de waarde van de oppervlakteruwheid toeneemt, zoals te zien is in figuur 5.

Wanneer de opstaande rand groter wordt dan de snijkant, verandert de werkelijke positie van de gereedschapspunt, waardoor de snedediepte verandert en de maatnauwkeurigheid van het werkstuk wordt beïnvloed. Daarom kan bij het nabewerken de vorming van een opstaande rand worden voorkomen door de drie snijparameters te veranderen.

(3) Belangrijkste factoren die de bebouwde rand beïnvloeden

De belangrijkste factoren die de opgebouwde rand beïnvloeden zijn het materiaal van het werkstuk, de snijsnelheid, de voedingssnelheid en snijvloeistof. De snijsnelheid heeft de grootste invloed op de vorming van opstaande randen. Daarnaast hebben ook de hoek van het gereedschap en de snijdikte invloed op de vorming van opstaande randen.

Een grotere spaanhoek vermindert de vervorming van de spaan, wat de vorming van opstaande randen helpt onderdrukken. Een grotere snijdikte vergroot ook de contactlengte tussen de spaan en het spaanvlak, waardoor de kans op de vorming van opstaande randen toeneemt.

4. Hard werken

Het fenomeen waarbij de oppervlaktesterkte en hardheid van kneedbare metalen toenemen terwijl de plasticiteit afneemt na machinale bewerking wordt werkharding genoemd, ook wel bekend als rekharding. De oorzaak van spanningsharding is de plastische vervorming van metalen tijdens het bewerkingsproces.

Hoe groter de plastische vervorming, hoe ernstiger de oppervlakteversteviging. De hardheid van de verharde laag kan oplopen tot 1,2-2 keer de hardheid van het werkstuk, met een verharde laagdiepte van 0,07-0,5 mm. Dit zorgt voor problemen bij de verdere bewerking, verhoogt de slijtage van het gereedschap en tast de oppervlaktekwaliteit van het werkstuk aan. Het optreden van spanningsuitharding gaat gepaard met restspanningen en microscheurtjes, waardoor de materiaaleigenschappen van het werkstukoppervlak afnemen.

Hoewel verstevigen enkele nadelige effecten heeft, heeft het ook gunstige aspecten. Onder omstandigheden die restspanningen onderdrukken, met name microscheurtjes, kan het gebruik van walspolijsten om werkharding te produceren bijvoorbeeld de hardheid, sterkte en slijtvastheid van het bewerkte oppervlak verbeteren.

II. Snijkracht

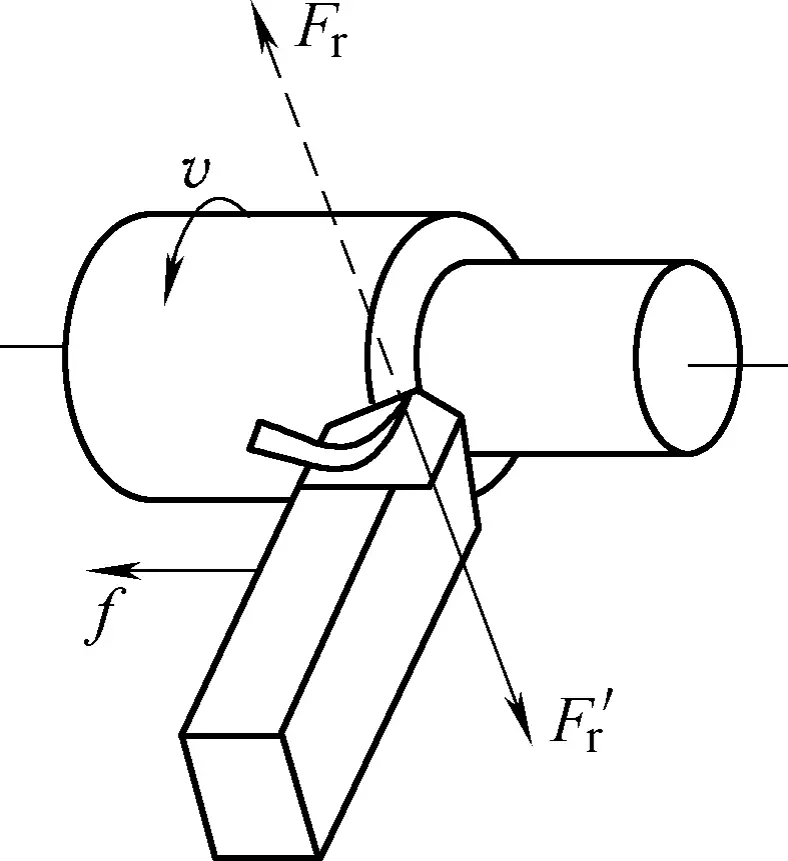

De kracht die het snijgereedschap tijdens het snijden op het werkstuk uitoefent, wordt de snijkracht F genoemd. r die op het werkstuk inwerkt. De weerstand van het werkstukmateriaal tegen de snijwerking van het gereedschap wordt de snijweerstand F' genoemd. r die inwerkt op het gereedschap.

De snijkracht F r en snijweerstand F' r zijn een paar gelijke en tegengestelde krachten die op twee verschillende voorwerpen werken, zoals getoond in Figuur 6.

Snijweerstand heeft een grote invloed op de levensduur van het gereedschap, het stroomverbruik van de machine en de kwaliteit van de bewerking van het werkstuk tijdens het snijden.

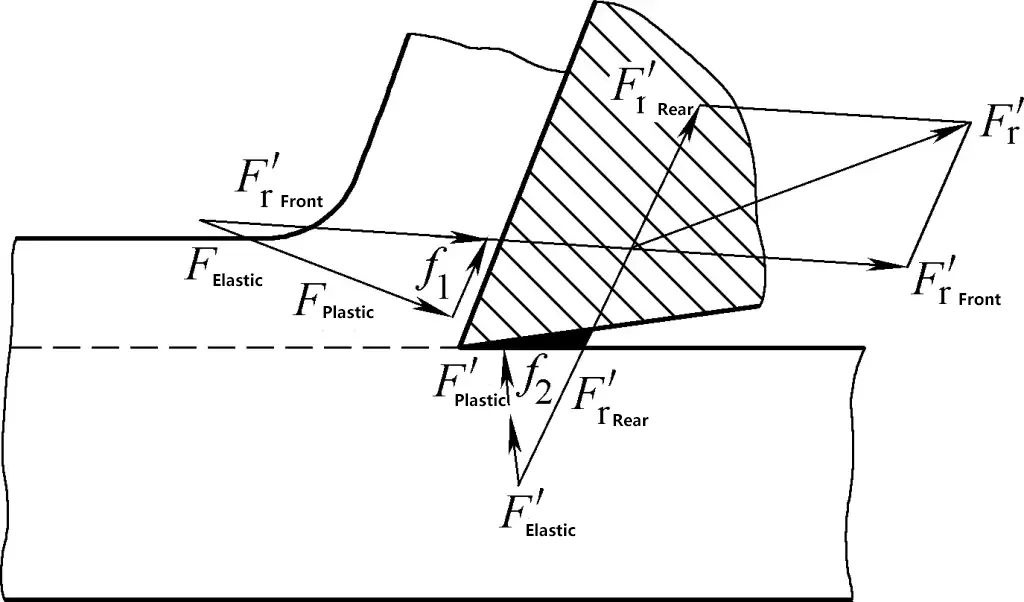

1. Bronnen van snijweerstand

Tijdens het snijden wordt het gereedschap niet alleen onderworpen aan de vervormingsweerstand (F₀, F₁, F₂, F₃) die ontstaat door de plastische en elastische vervorming van het snijmetaal, de spanen en de werkstukoppervlaktelaag, maar ook aan de wrijvingsweerstand (f₄, f₅) tussen het vlak en de spanen en tussen het flankvlak en het werkstukoppervlak. De snijweerstand is de resulterende kracht (vectorsom) van deze krachten, zoals getoond in Figuur 7.

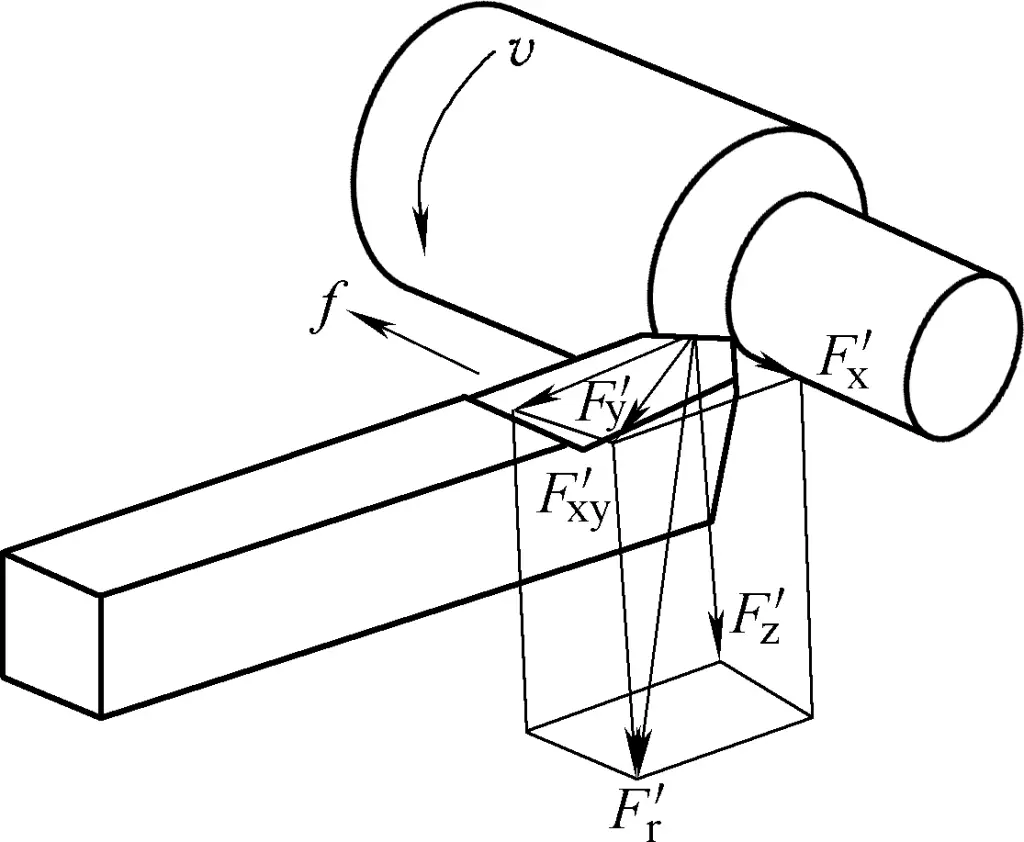

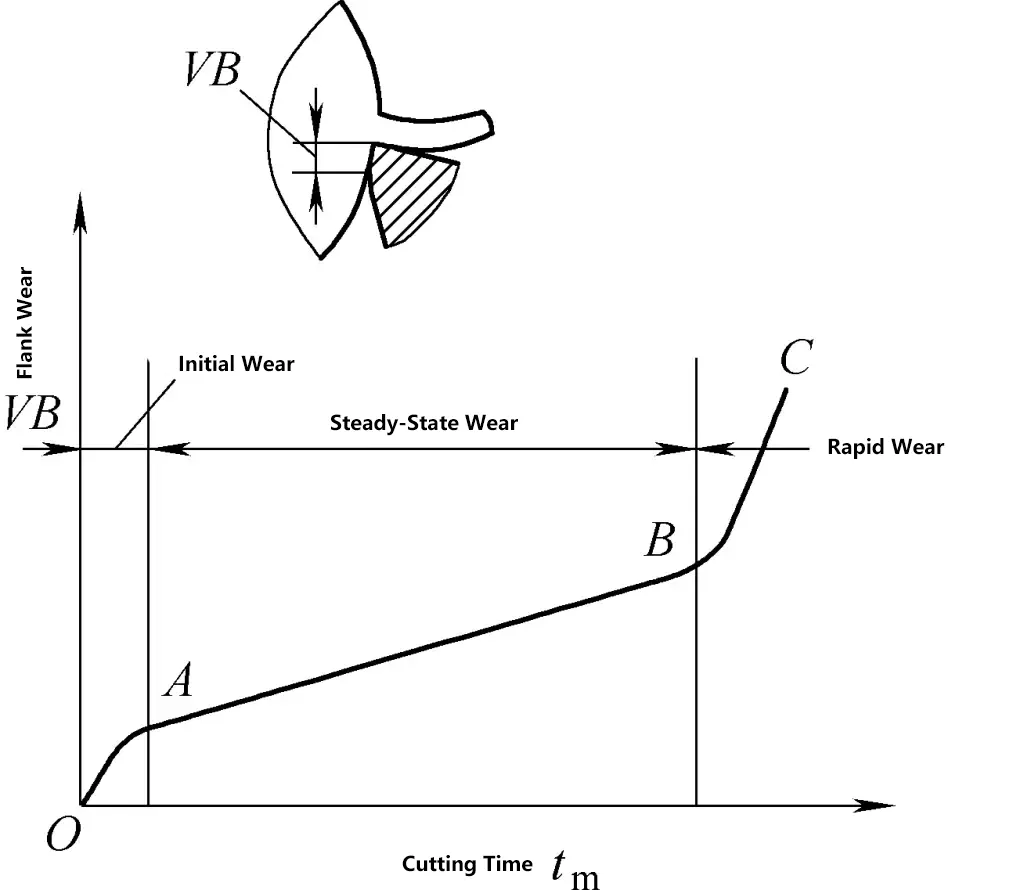

2. Decompositie van snijweerstand

De snijweerstand F'₀ is een ruimtelijke vector en de grootte en richting ervan zijn niet eenvoudig te meten. Om de analyse van het effect en de meting van de snijweerstand te vergemakkelijken en om de grootte van de snijkracht te berekenen, wordt de snijweerstand F'₁ meestal ontleed in drie onderling loodrechte componenten: de hoofd-snijweerstand F'₂, de radiale weerstand F'y en de axiale weerstand F'x (zie figuur 8).

Als de waarden van de drie samenstellende krachten bekend zijn, kan de waarde van de resulterende kracht F'₀ berekend worden met de volgende formule:

(1) Hoofdsnijweerstand F'₀

Deze staat loodrecht op het basisvlak en komt overeen met de richting van de snijsnelheid v₀. Het is de grootste van de componentkrachten en verbruikt het meeste vermogen, ongeveer 95% tot 99% van het totale machinevermogen. F'₁ zal de gereedschapshouder doen buigen. Daarom moet bij het installeren van het gereedschap de gereedschapshouder zo kort mogelijk worden uitgeschoven.

(2) Radiale weerstand F'y

Hij bevindt zich in het basisvlak en is parallel aan de radiale voedingsrichting. Hij verbruikt geen machinevermogen. De reactieve radiale snijkracht werkt echter radiaal in op het werkstuk, waardoor het werkstuk neigt te buigen. Als het werkstuk slank is en het technologische systeem niet stijf genoeg, kan het gemakkelijk buigvervorming en trillingen veroorzaken, wat de bewerkingsnauwkeurigheid en oppervlakteruwheid beïnvloedt.

(3) Axiale weerstand F'x

Het bevindt zich in het basisvlak en is parallel aan de lengterichting van de voeding. Hij verbruikt slechts 1% tot 5% van het totale machinevermogen. Omdat het parallel is aan de werkstukas, heeft het de neiging om het draaigereedschap in de tegenovergestelde richting van de aanvoer uit te buigen. Daarom moet het draaibankgereedschap bij het installeren stevig worden vergrendeld om te voorkomen dat het werkstuk wegschraapt door de beweging van het gereedschap.

3. Factoren die de snijweerstand beïnvloeden

(1) Materiaal van het werkstuk

De hardheid, sterkte, plastische vervorming en wrijving tussen spanen en gereedschap van het werkstukmateriaal hebben allemaal invloed op de snijweerstand. Hoe hoger de hardheid of sterkte van het werkstukmateriaal, hoe groter de snijweerstand.

Hoe hoger de plasticiteit of taaiheid van het werkstukmateriaal, hoe groter de weerstand tegen vervorming en de wrijvingskracht, en hoe groter de snijweerstand. De sterkte en vervorming van staal zijn groter dan die van gietijzer, dus de snijweerstand bij het snijden van staal is groter dan bij het snijden van gietijzer (ongeveer 0,5 tot 1 keer hoger).

(2) Snijparameters

De belangrijkste snijparameters zijn de snedediepte en de voedingssnelheid, die de snijweerstand beïnvloeden door het snijoppervlak te beïnvloeden. De snedediepte heeft de grootste invloed op de snijweerstand, gevolgd door de voedingssnelheid.

Door de snijdiepte en de voedingssnelheid te verhogen, zullen respectievelijk de snijdikte en de snijbreedte toenemen, waardoor het snijoppervlak groter wordt. Als gevolg hiervan nemen de vervormingsweerstand en de wrijvingsweerstand toe, wat leidt tot een toename van de snijweerstand.

Als de snedediepte wordt verdubbeld, verdubbelt ook de hoofdsnijweerstand; maar als de voedingssnelheid wordt verdubbeld, neemt de hoofdsnijweerstand slechts 0,75 tot 0,9 keer toe. Daarom is een grotere voedingssnelheid energiezuiniger dan een grotere snedediepte.

De snijsnelheid beïnvloedt de snijweerstand door de mate van spaanvervorming te beïnvloeden, maar heeft geen effect op het snijoppervlak. Daarom is de invloed van de snijsnelheid op de snijweerstand niet zo groot als die van de snedediepte en voedingssnelheid. Bij het snijden van brosse metalen zijn de vervorming en wrijving relatief klein en verandert de snijkracht niet veel als de snijsnelheid verandert.

(3) Gereedschapshoeken

1) Hellinghoek.

Hoe groter de spaanhoek, hoe kleiner de spaanvervorming en hoe lager de snijweerstand.

2) Benaderingshoek.

Bij het snijden van plastic metalen, als de benaderingshoek kleiner is dan 60° tot 75°, zal het vergroten van de benaderingshoek de belangrijkste snijweerstand verminderen; als de benaderingshoek groter is dan 60° tot 75°, zal het vergroten van de benaderingshoek de belangrijkste snijweerstand verhogen als gevolg van de invloed van de straal van de gereedschapsneus. Bij het snijden van brosse metalen verandert de hoofd-snijweerstand in principe niet met de hoekverandering als de aanloophoek groter is dan 45°.

3) Hellingshoek.

Wanneer de hellingshoek varieert van 10° tot 45°, blijft de hoofdsnijweerstand in principe ongewijzigd. Als de hellingshoek echter afneemt, neemt de radiale snijweerstand toe en neemt de voedingskracht af.

4) Negatief land.

Als het gereedschap wordt geslepen met een negatieve grond, wordt de snijkant stomp, neemt de spaanvervorming toe en neemt ook de snijweerstand toe.

5) Gereedschapsneusradius.

Als de straal van de snijkantneus of de overgangskant toeneemt, neemt de lengte van de snijkant die bij het snijden betrokken is toe, nemen de spaanvervorming en de wrijvingskracht toe en neemt ook de snijweerstand toe.

III. Snijwarmte en -temperatuur

Snijwarmte is de warmte die vrijkomt tijdens het snijden als gevolg van metaalvervorming en wrijving. Snijhitte en de resulterende snijtemperatuur hebben een directe invloed op de slijtage van het gereedschap en de levensduur, en beïnvloeden de bewerkingsnauwkeurigheid en oppervlaktekwaliteit van het werkstuk, vooral bij het snijden met hoge snelheid.

1. Bronnen en afvoer van snijwarmte

Er zijn drie bronnen van snijwarmte: ten eerste, elastische en plastische vervorming van het snijlaagmetaal; ten tweede, wrijving tussen de spaan en het harkvlak; ten derde, wrijving tussen het werkstuk en het flankvlak. Tijdens het snijproces wordt het grootste deel van de energie die verbruikt wordt door de bovenstaande vervorming en wrijving omgezet in warmte-energie.

Snijwarmte wordt afgevoerd via de spanen, het werkstuk, het gereedschap en het omringende medium. Experimenten hebben aangetoond dat het deel van de snijwarmte dat wordt overgedragen naar de verschillende onderdelen over het algemeen het grootst is in de spanen.

Zonder gebruik van snijvloeistof wordt bij het snijden van stalen materialen bij gemiddelde snijsnelheid 50% tot 86% van de snijwarmte afgevoerd door de spanen, 10% tot 40% wordt overgebracht naar het werkstuk, 3% tot 9% wordt overgebracht naar het draaibankgereedschap en ongeveer 1% wordt overgebracht naar de omgevingslucht.

2. Snijtemperatuur

Door het genereren van snijwarmte stijgt de temperatuur in de snijzone en de verdeling van de snijtemperatuur in de snijzone is ongelijkmatig. De snijtemperatuur verwijst meestal naar de gemiddelde temperatuur in het contactgebied tussen de spaan en het harkvlak. Het niveau van de snijtemperatuur hangt af van de hoeveelheid snijdwarmte en de kwaliteit van de warmteafvoer.

3. Belangrijkste factoren die de snijtemperatuur beïnvloeden

(1) Invloed van het werkstukmateriaal

Het materiaal van het werkstuk beïnvloedt de snijtemperatuur door zijn verschillende sterkte, hardheid en thermische geleidbaarheid. Als het werkstukmateriaal minder sterk en hard is en een hogere thermische geleidbaarheid heeft, wordt er minder warmte gegenereerd, wat resulteert in een lagere snijtemperatuur. Het tegenovergestelde is waar voor hogere snijtemperaturen.

(2) Invloed van snijparameters

Het verhogen van de snijparameters (v₀, f, a₁) verhoogt de snijtemperatuur, waarbij de snijsnelheid (v₂) de grootste invloed heeft, gevolgd door de voedingssnelheid (f) en de snedediepte (a₃) de minste invloed.

(3) Invloed van gereedschapshoeken

1) Hellinghoek (γ₀)

De grootte van de spaanhoek beïnvloedt de vervorming en wrijving van het snijden en heeft een aanzienlijke invloed op de snijtemperatuur. Als de spaanhoek groter wordt, nemen de vervorming en wrijving af, wordt er minder warmte gegenereerd en daalt de snijtemperatuur. Als de spaanhoek echter te groot is, neemt de wighoek af, waardoor het gereedschapspuntvolume afneemt en de warmteafvoer verslechtert, waardoor de snijtemperatuur licht stijgt.

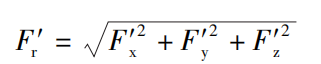

2) Benaderingshoek (K₀)

Bij dezelfde snedediepte verkort het vergroten van de benaderingshoek de lengte L₀ van de belangrijkste snijkant die deelneemt aan het snijden, en verkleint de hoek van de gereedschapspunt ε₁. Dit concentreert de snijdwarmte en verslechtert de omstandigheden voor warmteafvoer, wat leidt tot een stijging van de snijtemperatuur, zoals weergegeven in figuur 9.

a) Kleine K₀, grote snijhoek

b) Grote K₀, kleine snijhoek

(4) Invloed van andere factoren

De juiste selectie en voldoende toepassing van snijvloeistof kan de snijtemperatuur effectief verlagen.

4. Effecten van snijtemperatuur op verspanen

De effecten van snijtemperatuur op snijden en verspanen zijn tweeledig.

(1) Nadelige effecten van snijtemperatuur op snijden en verspanen

1) Een stijgende snijtemperatuur versnelt de slijtage van het gereedschap en verkort de levensduur.

2) Na verhitting kunnen gereedschappen of werkstukken thermisch uitzetten en vervormen, wat de bewerkingsnauwkeurigheid beïnvloedt, vooral bij de bewerking van non-ferrometalen of slanke werkstukken.

3) Wanneer het werkstukoppervlak in contact komt met de flank van het gereedschap, kan de temperatuur direct oplopen tot enkele honderden graden, maar daalt snel nadat het van de flank is losgekomen. Hoewel dit proces kort duurt, kan het schadelijke restspanning op het werkstukoppervlak veroorzaken. In ernstige gevallen kan het leiden tot oppervlakteverbranding en gloeiverschijnselen op het werkstuk.

(2) Gunstige effecten van snijtemperatuur op snijden en verspanen

1) Door de snijtemperatuur wordt het materiaal van het werkstuk zachter, waardoor het gemakkelijker te snijden is. Dit is gunstig voor het bewerken van materialen met een hoge hardheid maar een lage sterkte bij hoge temperaturen (zoals gehard staal).

2) Voor sommige gereedschapsmaterialen die bros zijn maar goed hittebestendig (zoals gecementeerde carbiden en keramische materialen), kunnen geschikte hoge temperaturen de taaiheid van het materiaal verbeteren en afschilfering verminderen.

3) Hogere snijtemperaturen zijn ongunstig voor de vorming van opstaande kanten, wat de slijtage van het gereedschap kan verminderen en de oppervlaktekwaliteit van het werkstuk kan verbeteren.

IV. Gereedschapsslijtage en slijtagecriteria

Gereedschap slijt geleidelijk tijdens het snijproces. Wanneer de slijtage van het gereedschap een bepaald niveau bereikt, is duidelijk te zien dat de snijweerstand toeneemt, de snijtemperatuur stijgt, de spaankleur verandert, er snijtrillingen optreden en de kwaliteit van het bewerkte oppervlak aanzienlijk verslechtert. De afmetingen van het werkstuk voldoen mogelijk niet aan de vereisten. Op dit punt moet het gereedschap opnieuw worden geslepen of worden vervangen door een nieuw exemplaar.

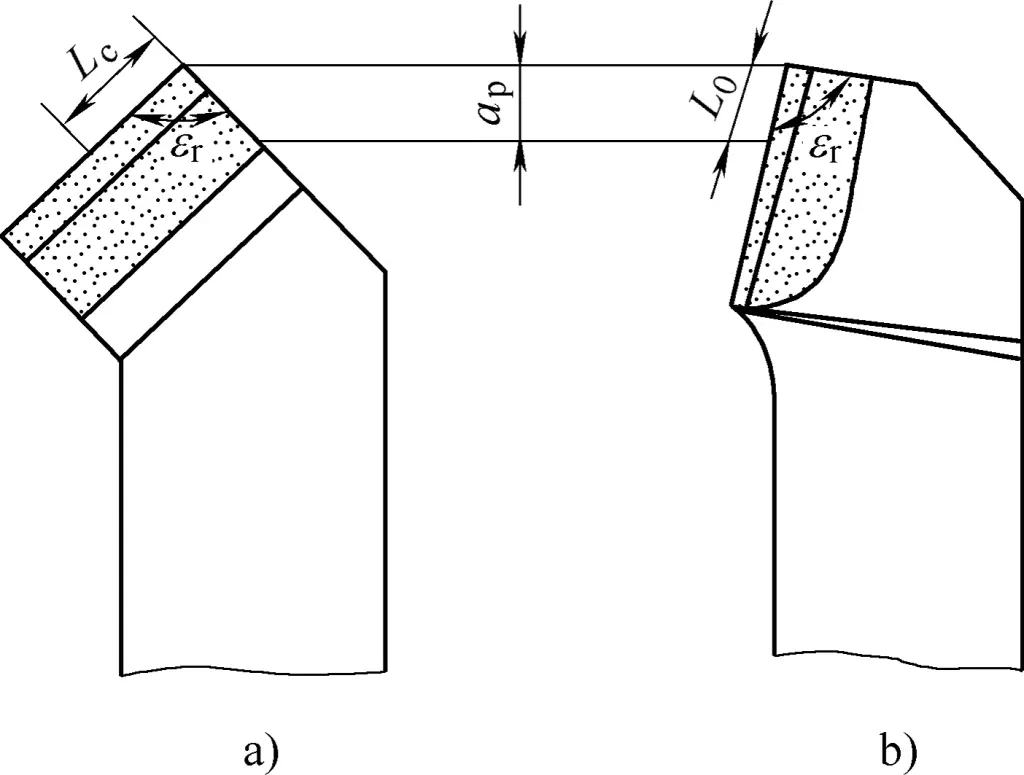

1. Vormen van gereedschapslijtage

Er zijn drie vormen van gereedschapsslijtage: slijtage van het spaanvlak, slijtage van het flankvlak en gelijktijdige slijtage van het spaanvlak en het flankvlak, zoals te zien is in figuur 10.

a) Slijtage voorkant hark

b) Slijtage van de flank

c) Gelijktijdige slijtage van rechte en flankvlakken

(1) Slijtage voorkant hark

Slijtage van het slagvlak verwijst naar het verschijnen van een halvemaanvormige put aan de voorkant van het gereedschap. Bij het snijden van plastic metalen met hogere snijsnelheden en grotere snijdiktes is de kans op halvemaanvormige putjes groter. De geleidelijke uitbreiding van halvemaanvormige slijtage vermindert de sterkte van de snijkant, waardoor het gereedschap gemakkelijk kan afschilferen en beschadigen.

(2) Slijtage van de flank

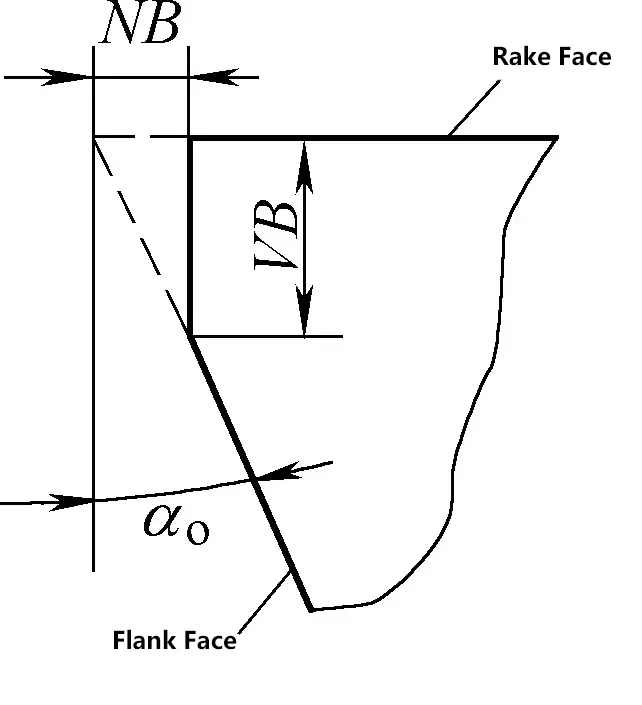

Het belangrijkste slijtagegebied is het flankvlak. Dit wordt veroorzaakt door intense samendrukking en wrijving tussen het bewerkte oppervlak en het flankvlak van het gereedschap, wat resulteert in beschadigingen en groeven in de buurt van de snijkant op het flankvlak.

Dit type slijtage treedt over het algemeen op bij het snijden van brosse metalen of bij het snijden van plastic metalen met een kleine snijdiepte (a p <0,1 mm). De slijtagewaarde wordt weergegeven door VB.

(3) Gelijktijdige slijtage van rechte en flankvlakken

Dit is een uitgebreide vorm van slijtage die verwijst naar het gelijktijdig voorkomen van halvemaanvormige putjes op het spaanvlak en groeven op het flankvlak. Bij het zagen van plastic metalen is dit de meest voorkomende situatie. Zuivere slijtage van het spaanvlak of flankvlak komt zelden voor.

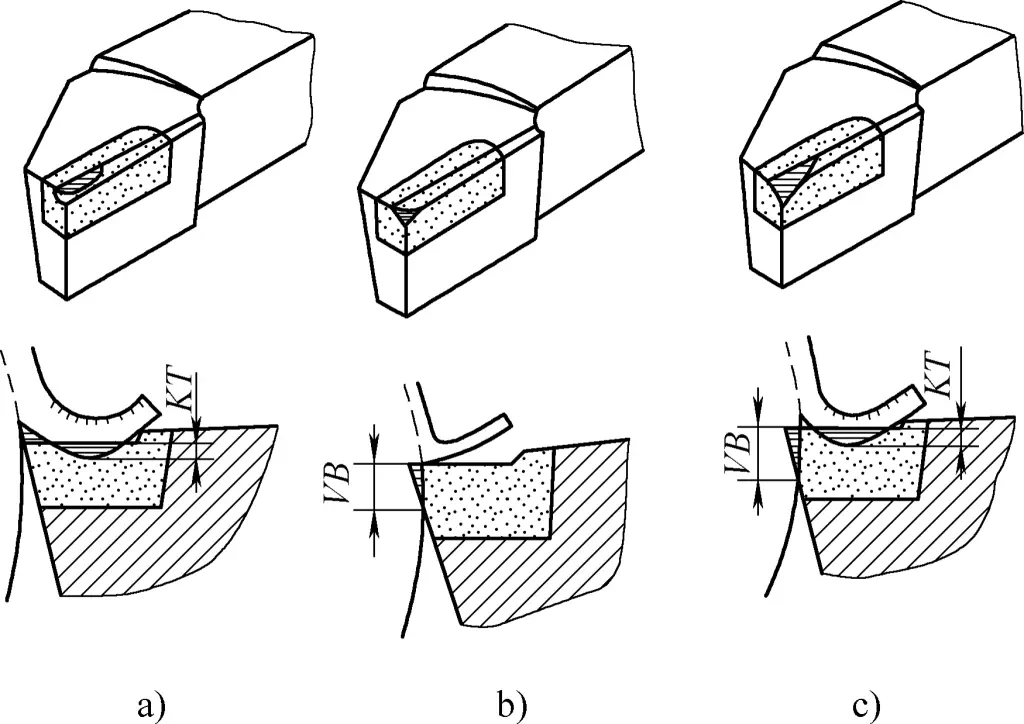

2. Slijtageproces van gereedschap

Het slijtageproces van het gereedschap kan over het algemeen in drie fasen worden verdeeld. De slijtagekromme van het gereedschap wordt getoond in figuur 11.

De gereedschapsslijtage verwijst meestal naar de slijtage op het flankvlak omdat in de meeste gevallen het flankvlak slijtage ondervindt. De grootte van VB heeft een significante invloed op de bewerkingsnauwkeurigheid en oppervlakteruwheid en is ook gemakkelijker te meten. Daarom wordt momenteel de slijtage aan de voorkant van de flank meestal gebruikt om de mate van slijtage van het gereedschap weer te geven.

(1) Initiële slijtagefase (OA-sectie)

De helling van de slijtagekromme is in deze fase relatief groot. Door het kleine contactoppervlak tussen de flank van een pas geslepen gereedschap en het bewerkte oppervlak is de druk erg hoog, wat resulteert in snelle slijtage.

De initiële slijtage hangt nauw samen met de kwaliteit van het slijpen van het gereedschap en varieert meestal van VB=0,05 tot 0,1 mm. Geslepen gereedschap heeft minder initiële slijtage en is veel duurzamer.

(2) Normale slijtagefase (AB-gedeelte)

Na de eerste slijtage wordt een smalle rand afgesleten op het flankvlak van het gereedschap, waardoor de druk afneemt, de slijtagetoename vertraagt en stabieler wordt. Dit is de normale slijtagefase, die ook de effectieve werkfase van het gereedschap is.

Tijdens deze fase is de slijtagekromme in principe een rechte lijn met een kleine opwaartse helling, en de helling vertegenwoordigt de slijtage-intensiteit van het gereedschap tijdens normaal gebruik. De slijtage-intensiteit is een van de belangrijke indicatoren voor het vergelijken van de snijprestaties van gereedschap.

(3) Snelle slijtagefase (BC-sectie)

Na de normale slijtagefase wordt de snijkant aanzienlijk stomp, nemen de snijkrachten toe en stijgt de snijtemperatuur. Op dit punt ondergaat de slijtagetoestand van het gereedschap een kwalitatieve verandering en komt in de snelle slijtagefase. De helling van de slijtagekromme in deze fase is erg groot, wat duidt op een hoge slijtage-intensiteit.

Als het gereedschap in deze fase blijft werken, kan het niet alleen de kwaliteit van de bewerking niet garanderen, maar verbruikt het ook meer gereedschapsmateriaal en kan het zelfs zijn snijvermogen volledig verliezen. Daarom moet het gereedschap snelle slijtage vermijden en geen snijbewerkingen uitvoeren in deze fase.

3. Criteria voor gereedschapsslijtage

Gereedschapslijtage heeft invloed op snijkrachten, snijtemperatuur en bewerkingskwaliteit, dus moet er een maximaal toelaatbare slijtagewaarde worden opgegeven op basis van de bewerkingsomstandigheden. Dit zijn de criteria voor gereedschapsslijtage.

Over het algemeen is er slijtage aan de flankzijde van gereedschap, wat een grotere invloed heeft op de machinenauwkeurigheid en snijkrachten dan slijtage aan de spaanzijde. Bovendien is slijtage aan de flank gemakkelijker te meten. Daarom worden bij gereedschapbeheer en onderzoek naar metaalbewerking slijtagecriteria vaak vastgesteld op basis van de afmetingen van de slijtage aan de flank.

De zogenaamde slijtagecriteria hebben meestal betrekking op de maximaal toelaatbare gemiddelde slijtage in het middelste deel van de flankslijtageband, uitgedrukt als VB.

Bijvoorbeeld, bij het ruwdraaien van koolstofstaal met hardmetalen gereedschappen is VB=0,6~0,8 mm; bij het ruwdraaien van gietijzer is VB=0,8~1,2 mm; voor finiseerdraaien is VB=0,1~0,3 mm als slijtagecriteria beschouwd.

Bij het bewerken van grote werkstukken worden over het algemeen lagere snijsnelheden gebruikt om de standtijd te verlengen, zodat het gereedschap niet halverwege gewisseld hoeft te worden. In dit geval is de snijtemperatuur lager, zodat de slijtagecriteria kunnen worden verhoogd.

Voor afwerkingsgereedschappen die gebruikt worden in geautomatiseerde productie, worden slijtagecriteria over het algemeen vastgesteld op basis van de nauwkeurigheidseisen van het werkstuk. In dergelijke gevallen wordt de radiale slijtagehoeveelheid NB vaak gebruikt als meetnorm, zoals getoond in afbeelding 12.

4. Levensduur gereedschap

De standtijd vanaf het moment dat een nieuw geslepen gereedschap begint te snijden totdat de slijtagehoeveelheid het slijtagecriterium bereikt, wordt de standtijd genoemd. Deze wordt weergegeven door T, wat de zuivere snijtijd tussen twee naslijpbeurten is. Het verwijst naar de netto snijtijd en omvat niet de niet-snijtijd die gebruikt wordt voor het instellen van het gereedschap, meten, snel voeden, stationaire slagen, enz.

De standtijd is de som van de tijd dat een gereedschap is gebruikt vanaf het begin tot het moment dat het wordt weggegooid, dus de som van de standtijd na elke naslijping. In de moderne productie is het niet raadzaam om blindelings een langere standtijd na te streven. Het doel moet zijn om de standtijd te maximaliseren, rekening houdend met productkwaliteit, productie-efficiëntie en bewerkingskosten.

V. Methoden om de oppervlakteruwheid van het werkstuk te verminderen

Oppervlakteruwheid verwijst naar de kleine piek-dal oneffenheden op het bewerkte oppervlak. De afstand tussen twee pieken of twee dalen (golflengte) is erg klein (minder dan 1 mm) en moeilijk te onderscheiden met het blote oog, dus het behoort tot de microscopische geometrische vormfouten. Hoe kleiner de oppervlakteruwheid, hoe gladder het oppervlak. De grootte van de oppervlakteruwheid heeft een significante invloed op de prestaties van mechanische onderdelen.

De evaluatieparameters voor oppervlakteruwheid omvatten de rekenkundig gemiddelde afwijking van het profiel Ra, de tienpuntshoogte van onregelmatigheden Rz en de maximale hoogte van het profiel Ry. Aangezien de Ra-parameter de karakteristieken van de oppervlaktemicroscopische geometrische vorm in de hoogterichting volledig kan weergeven en de geometrische meetmethode relatief eenvoudig is, is het de meest basale evaluatieparameter die door normen als prioritaire keuze wordt aanbevolen.

De oppervlakteruwheid en fysisch-mechanische eigenschappen van de oppervlaktelaag van het bewerkte oppervlak zijn maatstaven voor het evalueren van de oppervlaktekwaliteit van het bewerkte oppervlak. De oppervlakteruwheid heeft een significante invloed op de slijtvastheid, corrosiebestendigheid, vermoeiingssterkte, en fitting eigenschappen van onderdelen. Hoe de oppervlakteruwheid te verminderen is ook een van de belangrijke onderwerpen in het onderzoek naar snijprincipes.

1. Factoren die de oppervlakteruwheid van het werkstuk beïnvloeden

(1) Restgebied

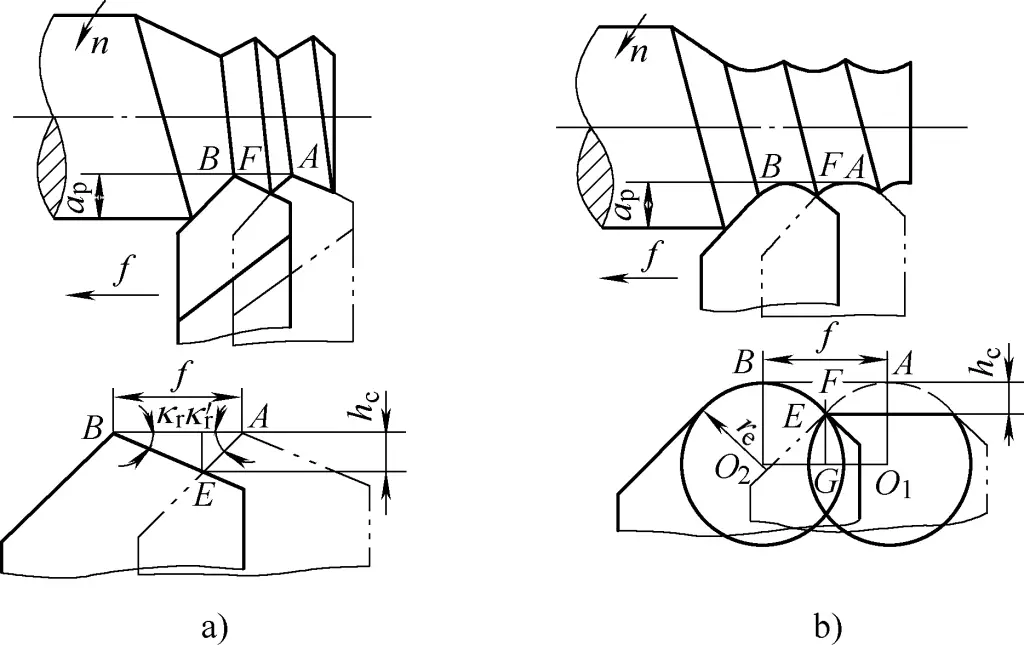

Het bewerkte oppervlak op het werkstuk wordt gevormd door het snijden van de hoofd- en secundaire snijkanten van het gereedschap. De dwarsdoorsnede van het deel dat op het bewerkte oppervlak overblijft na het snijden van de twee snijkanten, wordt het restoppervlak genoemd, zoals weergegeven in figuur 13. Uit de figuur blijkt dat hoe groter het restgebied en hoe hoger de hoogte, hoe groter de waarde van de oppervlakteruwheid.

Daarnaast is de ruwheid van de snijkant ook van invloed op de bewerkingskwaliteit van het werkstukoppervlak. Hoe gladder en scherper de snijkant, hoe lager de waarde van de oppervlakteruwheid van het bewerkte oppervlak.

Tijdens het snijden zal de plastische vervorming die wordt veroorzaakt door de compressie en wrijving van de straal van de gereedschapspunt en het flankvlak het restoppervlak vervormen, waardoor de waarde van de oppervlakteruwheid van het bewerkte werkstukoppervlak toeneemt.

(2) Schubachtige bramen

Bij het snijden van plastic metalen met een zeer kleine gereedschapsrakehoek en een zeer lage snijsnelheid, ontstaan er dwarse scheuren die bijna loodrecht op de snijsnelheidsrichting staan en schaalvormige bramen, kortweg schaalbramen genoemd, op het werkstukoppervlak. Wanneer deze bramen verschijnen, kunnen ze de waarde van de oppervlakteruwheid verhogen.

(3) Opbouwrand

Nadat een opgebouwde rand is gevormd bij het snijden van plastic metalen op gemiddelde snelheden, omdat de opgebouwde rand zowel onregelmatig als instabiel is, vervangen de onregelmatige delen ervan enerzijds een deel van de snijkant voor het snijden, waardoor groeven van verschillende diepte op het werkstukoppervlak ontstaan. Aan de andere kant wordt een deel van de losgekomen opgebouwde rand ingebed in het bewerkte oppervlak, waardoor harde punten en bramen ontstaan die de waarde van de oppervlakteruwheid van het werkstuk verhogen.

(4) Trillingen

Periodieke trillingen die geproduceerd worden door gereedschappen, werkstukken en onderdelen van bewerkingsmachines veroorzaken periodieke trillingssporen op het bewerkte oppervlak van het werkstuk, waardoor de waarde van de oppervlakteruwheid aanzienlijk toeneemt.

2. Methoden om de oppervlakteruwheid van het werkstuk te verminderen

Als bij snijprocessen blijkt dat de waarde van de oppervlakteruwheid van het werkstuk niet voldoet aan de eisen van de tekening, moet men eerst zorgvuldig de vorm en oorzaak van de verhoogde waarde van de oppervlakteruwheid observeren en analyseren, de belangrijkste factoren identificeren die de toename van de waarde van de oppervlakteruwheid beïnvloeden en vervolgens gerichte oplossingen voorstellen.

Hieronder staan een aantal veel voorkomende verschijnselen die hoge waarden voor de oppervlakteruwheid van het werkstuk veroorzaken (zie Afbeelding 14).

a) Hoge resthoogte

b) Oppervlaktebramen

c) Spaandersleepsporen

d) Trillingsmerken

(1) Restgebiedhoogte verminderen

Zoals te zien is in figuur 14, kunnen het verkleinen van de grootste snijkanthoek, de kleinste snijkanthoek, de voedingssnelheid en het vergroten van de straal van de gereedschapspunt de hoogte van het restoppervlak verkleinen. Bij het implementeren hiervan moet aandacht worden besteed aan de volgende aspecten:

1) Over het algemeen heeft het verkleinen van de kleine snijhoek een duidelijker effect op het verkleinen van de oppervlakteruwheid. Echter, het verkleinen van de grootste snijhoek k r zal de radiale weerstand verhogen, wat trillingen kan veroorzaken als het technologische systeem niet stijf is.

2) Een juiste vergroting van de radius van de gereedschapspunt kan de waarden van de oppervlakteruwheid verlagen. Als de radius van de gereedschapspunt echter te groot is en de machine niet stijf genoeg is, zal de radiale weerstand toenemen en trillingen veroorzaken, waardoor de oppervlakteruwheidswaarden toenemen.

3) Het verlagen van de voedingssnelheid en het verhogen van de snijsnelheid kan ook de waarden van de oppervlakteruwheid verlagen.

(2) Vermijden van opstaande randen en krassen

De vorming van een opstaande rand kan onderdrukt worden door de snijsnelheid te veranderen. Voor draaigereedschappen van snelstaal moet de snijsnelheid verlaagd worden (v c <5m/min) en snijvloeistof moet worden toegevoegd; voor hardmetalen draaigereedschappen moet de snijsnelheid worden verhoogd (vermijd het middelste toerentalbereik waar de kans op opbouw het grootst is, v c =15~30m/min).

Het vergroten van de spaanhoek van het draaigereedschap kan de vorming van een opstaande rand effectief onderdrukken, maar dan moet de snijkant wel voldoende sterk zijn. Bovendien veroorzaakt een hoge oppervlakteruwheid van de snijkant ook bramen op het werkstukoppervlak. Daarom moet er moeite worden gedaan om de oppervlakteruwheid van de snijkant en de flank te verminderen en de snijkant altijd scherp te houden.

(3) Slijtageplekken vermijden

Als het gereedschap ernstig versleten is, verschijnen er heldere plekken of heldere punten op het bewerkte oppervlak en wordt er geluid geproduceerd tijdens het snijden. De versleten snijkant drukt de heldere punten op het werkstukoppervlak samen, waardoor de waarde van de oppervlakteruwheid toeneemt. In dit geval moet het gereedschap opnieuw worden geslepen of onmiddellijk worden vervangen.

(4) Voorkomen dat spanen krassen maken op het bewerkte oppervlak

Het oppervlak van werkstukken die last hebben van spaanafvoer vertoont enkele onregelmatige ondiepe krassen op het bewerkte oppervlak. Door een snijgereedschap met een positieve spaanhoek te kiezen, de spaanstroom naar het onbewerkte oppervlak van het werkstuk te leiden en de juiste maatregelen voor spaanbreekgroeven te nemen, kan dit fenomeen effectief worden vermeden en voorkomen.

(5) Spatsporen voorkomen en elimineren

Trillingen tijdens het draaien kunnen periodieke dwars- of lengtestrepen op het werkstukoppervlak veroorzaken. Om dit te verhelpen, moet aandacht worden besteed aan de volgende aspecten:

1) Machinegereedschapsaspecten.

Verbeter de stabiliteit van de draaibankinstallatie; pas de asontruiming aan, verbeter de lagernauwkeurigheid; pas de ontruiming van middelgrote en kleine diastrips aan tot minder dan 0,04 mm en zorg voor een soepele en gemakkelijke beweging.

2) Gereedschapsaspecten.

Verbeter de stijfheid van de schacht; kies de juiste geometrieparameters voor het gereedschap en houd de snijkanten regelmatig schoon en scherp.

3) Werkstukaspecten.

Verhoog de montagestijfheid van het werkstuk, minimaliseer de overhanglengte van het werkstuk; verander de klemmethode; gebruik middensteunen of volgsteunen voor ondersteuning bij het werken met lange, slanke werkstukken.

4) Snijparameteraspecten.

Kies een kleinere snedediepte en aanvoersnelheid, verander de snijsnelheid of verlaag deze.

(6) De juiste keuze van de snijvloeistof, voor voldoende koeling en smering.

De juiste keuze van de snijvloeistof is een effectieve methode om opgebouwde randen en kalkaanslag te elimineren en de oppervlakteruwheid te verminderen. Voldoende koeling en smering kunnen de snijweerstand verminderen, de snijtemperatuur verlagen en de levensduur van het gereedschap verlengen.