I. Classificatie van pijpbuigapparatuur

1. Pijpenbuiger

De pijpbuigmachine is de belangrijkste apparatuur voor het bewerken van pijpen. Er zijn veel structurele vormen van buigmachines, die kunnen worden onderverdeeld in koude buigmachines en warme buigmachines op basis van of verwarming wordt toegepast tijdens het buigen, in mechanische transmissie en hydraulische transmissie op basis van de transmissiemethode, en in handmatige bediening, semiautomatisch, automatisch en CNC op basis van de besturingsmethode. Buigmachines met mechanische transmissie hebben een eenvoudige structuur, zijn gemakkelijk te vervaardigen en zijn veelzijdiger.

Hydraulische pijpbuigmachines hebben een soepele en betrouwbare overbrenging, een laag geluidsniveau, een compacte structuur en kunnen pijpen van verschillende diameters buigen. Semi-automatische gecontroleerde pijpbuigmachines regelen over het algemeen alleen automatisch de buighoek en worden voornamelijk gebruikt voor middelgrote en kleine batchproductie. Automatische gestuurde pijpbuigmachines kunnen automatisch het hele proces van pijptoevoer, buigen en ruimte draaihoek buigen regelen. Dit type pijpenbuiger maakt over het algemeen gebruik van hydraulische transmissie en is geschikt voor massaproductie en gelegenheden met variërende pijpafmetingen.

CNC-pijpenbuigers kunnen het buigproces automatisch regelen volgens het programma en de afmetingen die zijn opgegeven in de onderdeeltekening door gegevens in te voeren. Ze zijn geschikt voor massaproductie, vooral wanneer de parameters van de pijpafmetingen vaak variëren. Dit hoofdstuk geeft een korte introductie van de basisstructuur en de belangrijkste technische prestaties van veelgebruikte koude en warme buigmachines in de productie.

(1) Koud buigen van pijpen

1) Handmatige pijpenbuiger.

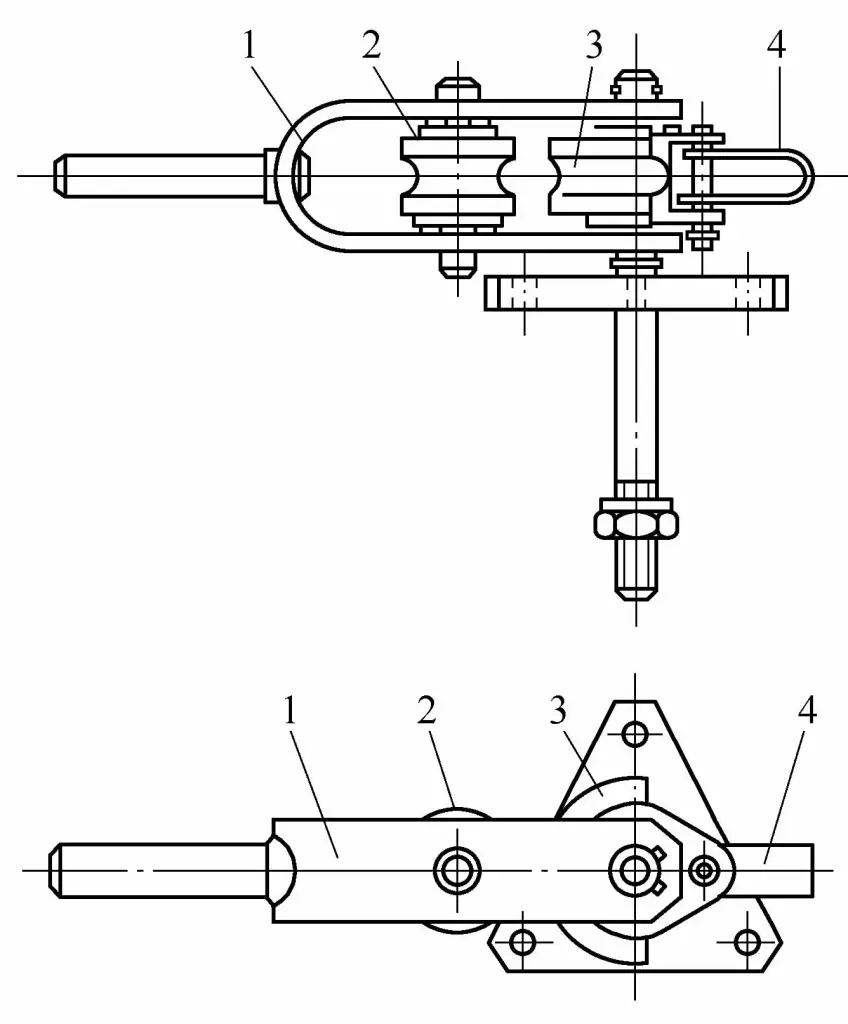

De veelgebruikte handmatige pijpenbuiger, zoals afgebeeld in Figuur 4-39, kan pijpen buigen met een diameter van 15, 20, 25. De handmatige buigmachine bestaat uit een stalen mantel 1, vast geleidewiel 3, beweegbaar geleidewiel 2 en klemring 4, en wordt met bouten aan het frame bevestigd.

1-Staal jasje

2-Bewegende poelie

3-Vaste katrol

4-Klemring

Plaats voor het buigen van de buis eerst de lege buis tussen de twee poelies en steek het uiteinde van de buis in de klemring van de vaste poelie. Tijdens het buigen draait de stalen mantel en drijft de bewegende poelie aan om rond de vaste poelie te draaien, waardoor het buigproces voltooid wordt. De maximale buighoek van deze handmatige buigmachine kan 180° bereiken en de technische prestaties staan in Tabel 4-10.

Tabel 4-10 Technische prestaties van handmatige buigmachine

| Technische indicatoren | Gegevens | ||

| Gebogen pijp diameter/mm | 15 | 20 | 25 |

| Buigradius/mm | 50 | 63 | 85 |

| Afmetingen/mm | 500 ×152 ×292 | 640×162 x292 | 722 ×230 ×271 |

| Gewicht/N | 110 | 140 | 170 |

2) Gemotoriseerde buigmachine.

De veelgebruikte gemotoriseerde (aangedreven door wormwiel en worm) buigmachine, zoals weergegeven in Figuur 4-40, kan buizen buigen met een diameter van Φ 15 tot Φ 32mm. De gemotoriseerde buigmachine bestaat uit een frame 1, een wormwielreductor 2, een elektromotor 4 en vier sets riemschijven 3, en het werkingsprincipe is hetzelfde als dat van de handbediende buigmachine.

1-Kader

2-Wormwielreductor

3-Vier geleidewielen

4-Elektromotor

Wanneer je de pijp buigt, laad je eerst de lege pijp in het geleidewielpaar van de overeenkomstige diameter en zet je het vast met een klemring. Start vervolgens de elektromotor om het beweegbare geleidewiel rond het vaste geleidewiel te draaien om het buigwerk te voltooien. De technische prestaties van deze buigmachine worden weergegeven in tabel 4-11.

Tabel 4-11 Technische prestaties van de gemotoriseerde pijpenbuiger

| Technische indicatoren | Gegevens | |||

| Gebogen pijp diameter/mm | 15 | 20 | 25 | 32 |

| Buigradius/mm | 49 | 63 | 87 | 114 |

| Maximale buighoek/(°) | 180 | |||

| Vermogen elektromotor/kW | 2.8 | |||

| Afmetingen/mm | 650 ×975 ×1341 | |||

| Gewicht/N | 4900 | |||

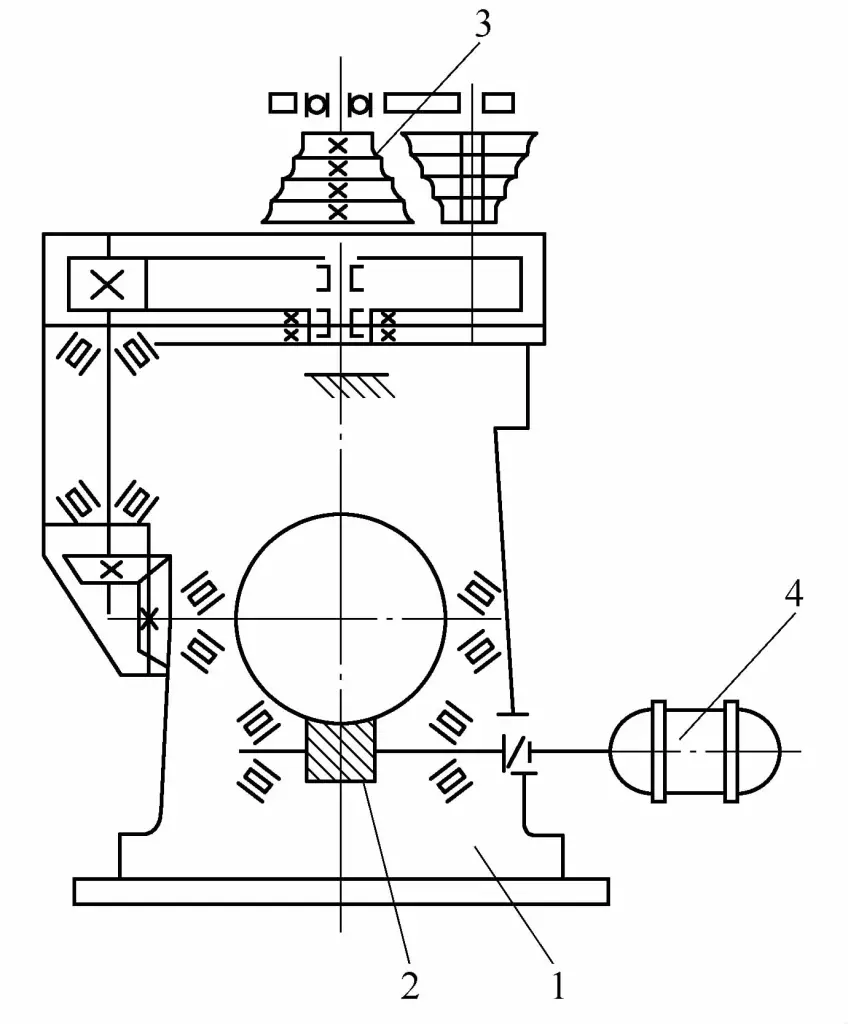

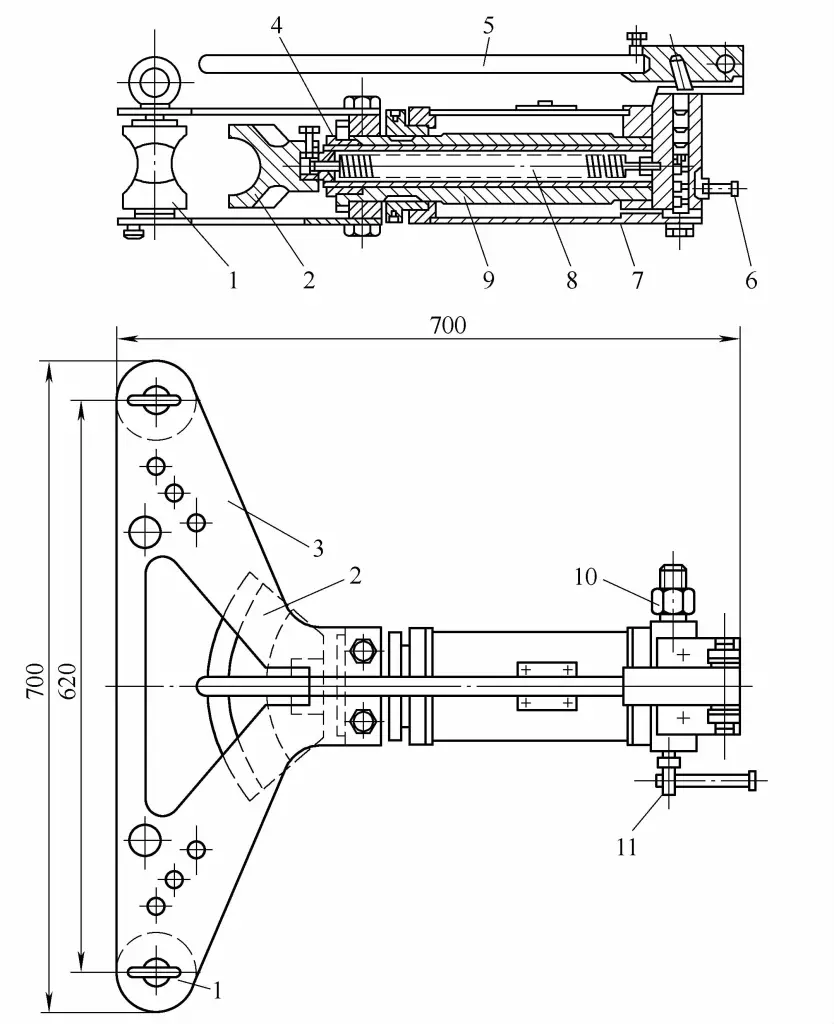

3) Buigmachine voor doornpijpen

De pijpenbuiger met doorn, zoals afgebeeld in Figuur 4-41, kan pijpen buigen met een diameter van Φ 32 tot Φ 159 mm. Voor het buigen van pijpen met verschillende diameters kunnen geleidewielen, drukblokken en doornen met verschillende diameters gebruikt worden.

1-excentrische klem

2-Roterende werktafel

3-Buigpoelie

4-Mandrel

5-Trekstang

6-De steunstang

7-Elektromotor

8-paar

9-Kader

10-Top frame

11-Persblok

De doornbuigmachine bestaat uit een frame 9 (met een verloopstuk in het frame), een roterende werktafel 2, een buigrol 3, een steunstang 6 voor het persblok 11, een bovenframe 10, een doorn 4, een excentrische kraag 1 en een elektromotor 7, enzovoort. De buigmachine heeft een hendel waarmee de koppeling van het reductiemechanisme van de gereedschapsmachine kan worden bediend, evenals het op- en terugtrekken van het bovenframe en het persblok, om de klemming van de blinde pijp aan te passen. De buigsnelheid kan worden aangepast door het tandwielpaar te veranderen.

Steek bij het buigen van pijpen eerst de doorn in de lege pijp en bevestig de lege pijp met een excentrische klem aan het buiggeleiderwiel. Terwijl de draaitafel draait, wordt de blinde pijp geleidelijk in vorm gebogen. De doorn blijft tijdens het buigproces stationair en ondersteunt de buiswand van binnenuit om te voorkomen dat het gebogen deel ovaal wordt. De technische prestaties van de doornbuiger worden weergegeven in tabel 4-12.

Tabel 4-12 Technische prestaties van de doornbuiger

| Technische indicatoren | Gegevens | |||

| Gebogen pijp diameter/mm | 32~89 | 38 ~108 | 38 ~159 | |

| Maximale wanddikte van gebogen pijp/mm | 5 | 8 | 8 | |

| Buigradius/mm | 85~350 | 75 ~800 | 75 ~1000 | |

| Maximale buighoek/(°) | Wanneer de buigradius is ≤ 400mm | 180 | 180 | 180 |

| Wanneer de buigradius >400mm is | - | 90 | 90 | |

| Rotatiesnelheid buiggeleiderwiel / (r-min -1 ) | 0.6 | 0.43 | 0.43 | |

| Aantal bijpassende geleidewielen | 6 | 9 | 11 | |

| Vermogen elektromotor/kW | 4.5 | 7 | 2×7 | |

| Gewicht/N | 16740 | 27340 | 40000 | |

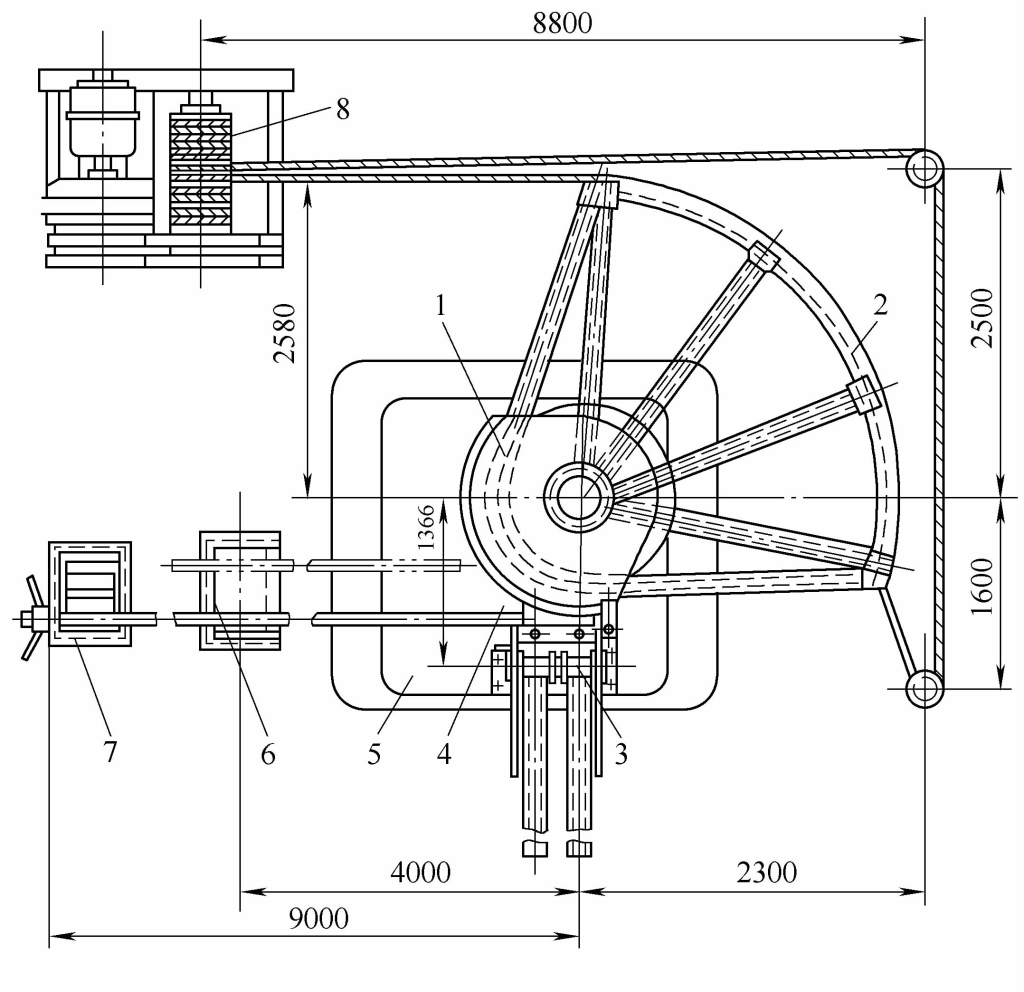

De pijpenbuiger met grote doorn, zoals afgebeeld in Figuur 4-42, kan pijpen buigen met diameters van Φ108 tot Φ219. De machine is uitgerust met een sectorale trekplaat 2, een complete set verwisselbare buigsectorwielen 1, pijpenhouder 3, doorn 4, werktafel 5, steun 6, doornsteun 7 en een elektrische lier 8.

1-Buigend sectorwiel

2-Sectorieel trekplaatje

3-Pijp lege houder

4-Mandrel

5-werktafel

6-beugel

7-kern stangsteun

8-Elektrische lier

De elektrische lier voor de pijpenbuiger wordt aangedreven, waardoor de sectorstang door het staal wordt getrokken. staalkabel. De liertrommel is verdeeld in twee delen, één om op te winden en één om los te laten. Als de trommel achteruit draait, keert de sectorstang terug naar zijn oorspronkelijke positie.

Bij het buigen van buizen met verschillende diameters kunnen de buigsectorwielen, billethouders en opspandoorns met dezelfde diameter worden vervangen.

De technische prestaties van deze grote pijpbuigmachine worden weergegeven in tabel 4-13.

Tabel 4-13 Technische prestaties van grote pijpenbuiger

| Technische indicatoren | Gegevens |

| Gebogen pijp diameter/mm | 108,114,133,159,168,219 |

| Maximale wanddikte van gebogen pijp/mm | 8 |

| Buigradius/mm | 4D (D is de diameter van de kromming) |

| Maximale buighoek/(°) | 90 |

| Buigsnelheid/(m-min-") | 8 ~10 |

| Trekkracht/kN van elektrische lier tijdens buizen buigen | 50 |

| Afmetingen/m | 11,8 x4,65 x1,3 |

4) Hydraulische pijpenbuiger

De veelgebruikte hydraulische pijpbuigmachine wordt getoond in Figuur 4-43 en de technische prestaties in Tabel 4-14.

1-Toproller

2-Pijpenbuigmatrijs

3-Jas

4-Verstelveer

5-Handvat

6-Olie mondstuk

7-Olie tank

8 Zuigerstang

9-Hydraulische cilinder

10-olie-inlaatmondstuk

11-naaldklep

Tabel 4-14 Technische prestaties van hydraulische pijpenbuiger

| Technische indicatoren | Gegevens | ||

| Gebogen pijp diameter/mm | 15,20,25 | 25,32,40,50 | 76,89,114,127 |

| Maximale buighoek/(°) | 90 | 90 | 90 |

| Maximale zuigerstangslag/mm | 300 | 310 | 530 |

| Maximale druk/MPa | - | 300 | 300 |

| Hydraulische pers Prestaties | Handmatige zuigerpomp | Handmatige zuigerpomp of gemotoriseerde pomp | Elektrische zuigerpomp |

| Maximale druk van de handpomp /N | 200 | 230 | - |

| Vermogen elektromotor/kW | - | - | 2.8 |

| Rotatiesnelheid buigmatrijs tijdens buigen / (mm-s) -1 ) | - | - | 4.5 |

| Afmetingen/mm | - | 700 ×700 ×220 | 1500 x1400 x700 |

| Gewicht/N | 175 | 460 | 6320 |

Opmerking: De wanddikte van de pijp is 3 tot 7 mm.

(2) Middelgrote Frequentie Inductie het Verwarmen Pijpbuigmachine

De inductieverwarmingspijpenbuigmachine met gemiddelde frequentie is een veelgebruikte thermische buigmachine die het buigproces van verwarmen, buigen en koelen continu kan uitvoeren. Dit type buigmachine bestaat uit mechanische en elektrische onderdelen, waarbij het mechanische onderdeel de klemmende en kracht uitoefenende onderdelen voor het buigen omvat en het elektrische onderdeel de motor en de middenfrequentiegenerator. Afhankelijk van de manier waarop het buigmoment wordt toegepast, worden pijpenbuigers onderverdeeld in duwbuigers en trekbuigers.

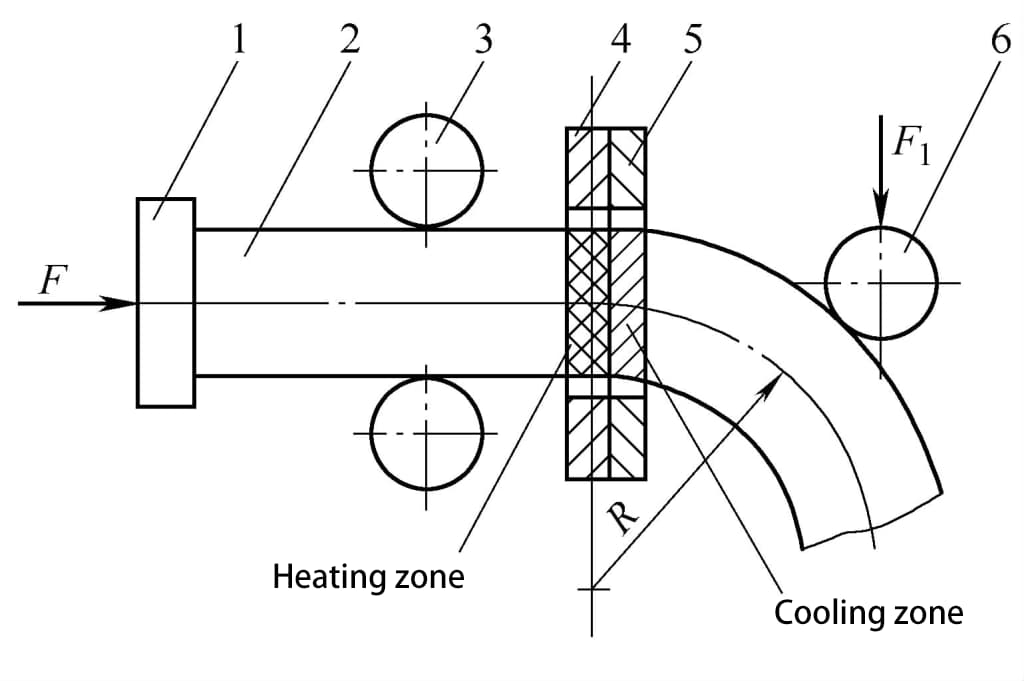

1) Duw die Type Middelgrote Frequentie Inductie het Verwarmen Pijp buigen.

Het werkingsprincipe van de buigmachine met gemiddelde inductieverwarming van het duwtype wordt getoond in Figuur 4-44. De buigmachine voltooit het buigproces door axiale stuwkracht F op de pijp uit te oefenen, deze te verwarmen, te buigen en water te sproeien om te koelen. De technische prestaties van deze buigmachine worden weergegeven in tabel 4-15.

1-Thrust baffle

2-Pijp blanco

3-geleidingswiel

4-Middenfrequentie-inductiespoel

5-Koeler

6-Dopwiel

Tabel 4-15 Technische prestaties van middelfrequentie inductieverwarmingspijpenbuigmachine

| Technische specificaties | Gegevens | |

| Pijp het Buigen Diameter/mm | 952~99 | |

| Dikte buiswand /mm | <10 | |

| Minimale buigradius /mm | 1,5D (waarbij D de diameter van de bocht is) | |

| Aanvoersnelheid van het mechanisme / (mm-s -1 ) | Longitudinaal | 0.3~3 |

| Zijdelings | 0.2~2 | |

| Vermogen van longitudinale en transversale transmissiemotoren/kW | 4.5 | |

| Middenfrequentie inductie verwarming | Vermogen/kW | 100 |

| Frequentie/Hz | 2500 | |

| Afmetingen/m | 5. 2 x1. 62 x1. 05 | |

| Gewicht/kN | 50 | |

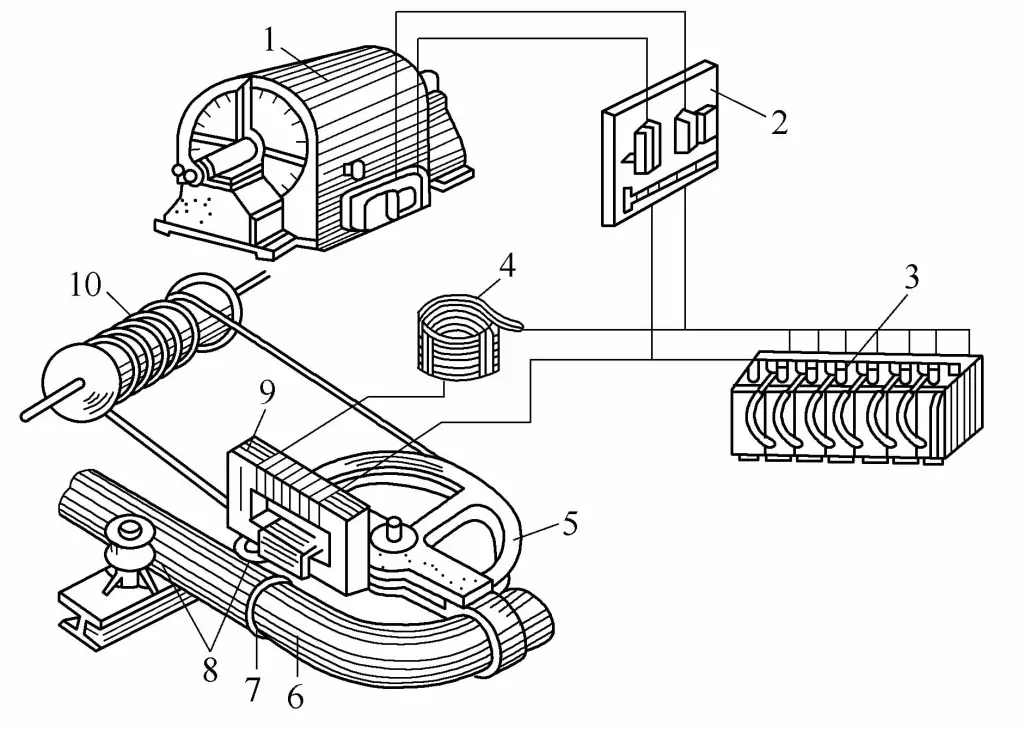

2) Middenfrequentie inductie elektrische pijp buigmachine.

Het structuurprincipe van de middenfrequentie inductie elektrische pijpbuigmachine wordt getoond in Figuur 4-45 en wordt voornamelijk gebruikt voor het buigen van dikwandige (minder dan 30mm) pijpfittingen. Dit type pijpbuigmachine is eenvoudiger dan de hierboven genoemde pijpbuigmachine met duwende beweging omdat er geen longitudinale en transversale bovenste pijpmechanismen hoeven te worden ingesteld en het buigwerk kan worden voltooid door de waaiervormige schijf 5 met een elektrische lier 10 aan te drijven.

1-Middenfrequentiegenerator

2-Schakelaarpaneel

3-Batterij

4-Reactor

5-Van-vormige schijf

6-pijps blanco

7-Inductiespoel

8-geleidingswiel

9-Transformator

10-Elektrische lier

Bij het buigen van pijpen met een middenfrequentie inductieverwarmingsbuiger moet de afstand tussen de inductiespoel en de binnenkant van de buiging kleiner zijn en groter aan de buitenkant, om het verwarmingseffect op de binnenwand van de pijp te garanderen. De breedte van inductieverwarming hangt af van het vermogen van de middenfrequentie, de breedte van de inductiespoel en de relatieve positie van de inductiespoel ten opzichte van de billet, over het algemeen ongeveer 10 ~ 20 mm.

De buigtechnische parameters van 20# stalen pijp met gemiddelde frequentie inductie verwarming buigmachine worden weergegeven in tabel 4-16, ter referentie.

Tabel 4-16 Technische parameters voor buigen met gemiddelde frequentie voor 20# stalen pijp

| (Buitendiameter D/mm) x (Wanddikte t/mm) | Stroomverbruik/kW | Buigsnelheid / (mm-s -1 ) | Verwarmingstemperatuur/℃ |

| Φ83×14 | 60~70 | 1~1.2 | 900~950 |

| Φ102×16 | 70~75 | 0.9~1.1 | 900~950 |

| Φ102×22 | 70~75 | 0.8~1 | 900~950 |

| Φ127×19 | 70~75 | 0.8~1 | 900~950 |

| Φ127×28 | 75~80 | 0.6~0.7 | 950 ~1000 |

| Φ159×28 | 80~90 | 0.5~0.6 | 950~1000 |

| Φ180×28 | 90~100 | 0.4~0.5 | 1000~1050 |

Roestvrijstalen buizen kunnen worden gebogen met een middenfrequentie inductie buigmachine. Speciale aandacht moet worden besteed aan de verwarmingstemperatuur om ervoor te zorgen dat deze niet lager is dan 900℃. De reden hiervoor is dat roestvast staal de neiging heeft om interkristallijne corrosie te ontwikkelen wanneer het lange tijd wordt verwarmd binnen het temperatuurbereik van 500~850℃. Daarom kunnen roestvast stalen buizen alleen koud worden gebogen of warm worden gebogen bij temperaturen tussen 1100~1200℃. De technische buigparameters voor het buigen van roestvaststalen buizen met een medium frequentie inductie buigmachine zijn weergegeven in Tabel 4-17.

Tabel 4-17 Technische parameters voor buigen met gemiddelde frequentie voor roestvaststalen buizen

| (Buitendiameter D/mm) x (Wanddikte t/mm) | Stroomverbruik/kW | Buigsnelheid / (mm-s -1 ) | Verwarmingstemperatuur/℃ |

| Φ89 x4.5 | 30~40 | 1.8~2 | 1100~1150 |

| Φ108 x5,5 | 30~40 | 1.2~1.4 | 1100~1150 |

| Φ133×6 | 40~50 | 1~1.2 | 1100~1150 |

| Φ159 x6 | 50~60 | 0.8~1 | 1100~1150 |

| Φ168×13 | 70~80 | 0.8~1 | 1130~1180 |

| Φ102×17 | 80~90 | 0.6~0.8 | 1130~1180 |

2. Rolbuigmachine

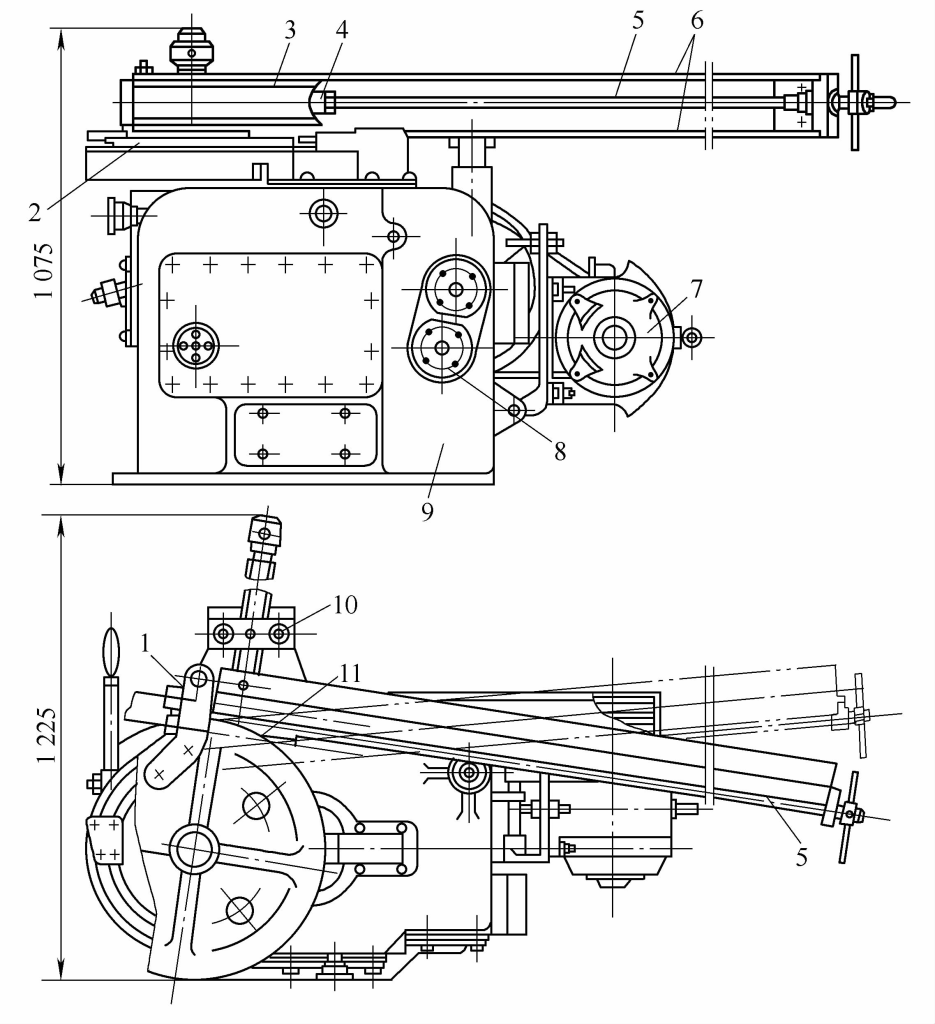

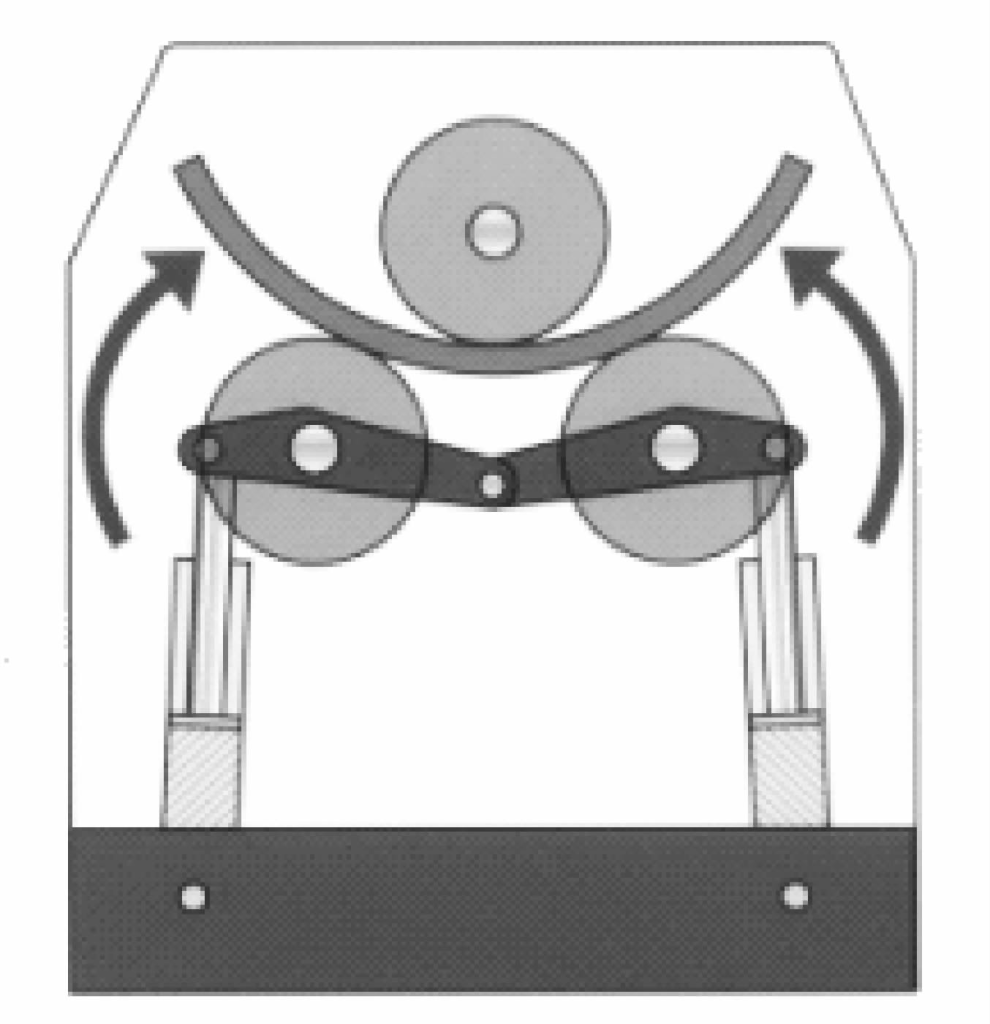

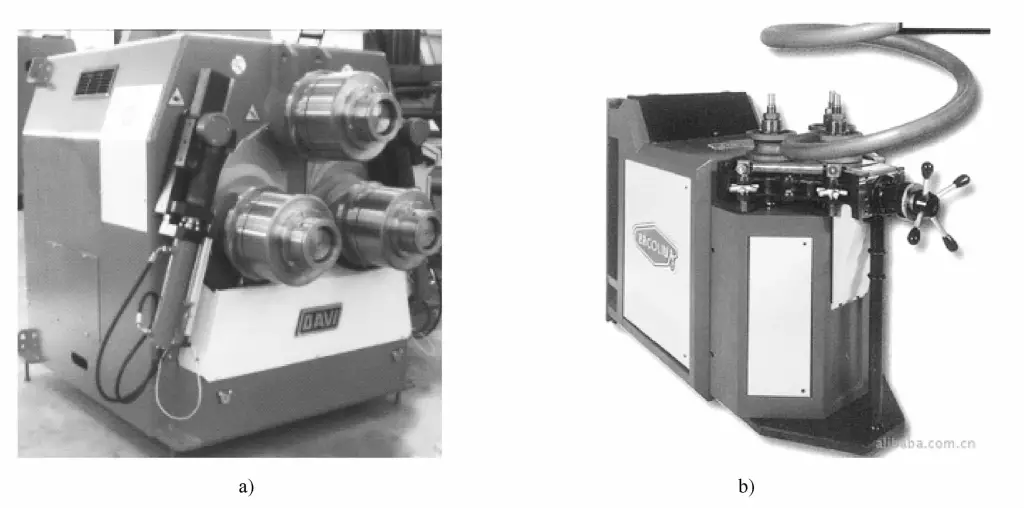

Het werkingsprincipe van de rolbuigmachine wordt getoond in Figuur 4-46. De lege buis wordt tussen drie rollen geplaatst en de buis kan worden gebogen tot buisfittingen met verschillende krommingen door de relatieve posities van de drie rollen aan te passen. De rolbuigmachine is afgebeeld in Figuur 4-47.

a) Horizontale rolbuigmachine

b) Verticale rolbuigmachine

De rolbuigmachine wordt voornamelijk gebruikt voor het buigen van metalen profielen of speciaal gevormde materialen zoals ijzer, koper, aluminium, enz. De machine wordt veel gebruikt in meubelfabrieken voor het buigen van meubels met een ronde boog of in de engineering van ijzerkunst, metalen deuren en ramen voor ijzeren deuren en ramen met een ronde boog of deuren en ramen van aluminiumlegering, enz. Het gebruik van CNC-technologie voor het buigen van buizen maakt de bediening van buigprofielen handiger en eenvoudiger, en het heeft de voordelen van hoge buigprecisie, en de gebogen profielen hebben minder vervorming en geen krassen op het oppervlak.

De algemeen gebruikte pijpbuigmachine is een CNC-verwerkingsmachine met drie assen. De rolbuigmachine kan eindproducten met een grote straal verkrijgen door herhaaldelijk te buigen. Verwerkingsmachines voor algemeen gebruik kunnen worden aangepast aan de verwerkingsvereisten van sommige vormen en materialen. Het volledig hydraulische type apparatuur wordt bestuurd door acht programmeerbare programma's en elk programma kan oneindig veel variaties opnemen.

Alle handmatige besturingseenheden zijn speciaal geconfigureerd voor middenwielen met twee snelheden. De positie van het middelste wiel wordt digitaal weergegeven. De buigsnelheid kan oplopen tot 20 ft/min (ongeveer 6,10 m/min). Alle modellen machines kunnen horizontaal en verticaal werken. De aandrijfas met schroefdraad maakt een nauwkeurige fijnafstelling mogelijk, zelfs bij verwerking zonder tussenruimtes.

Het coaxiale tandwielontwerp vermindert het oliebad en zorgt voor een hoge krachtoverbrengingsefficiëntie. De aandrijfas van gehard gelegeerd staal is uitgerust met kegelrollagers. Er wordt een laagspanningsregelaar gebruikt. De prestatieverbeterde hydraulische cilinder van de middelste rol bevindt zich in het frame. Het handbedieningspaneel bevat een voetpedaalcontroller. Het verstelbare rolsysteem vergemakkelijkt het corrigeren van draaisituaties. Het opbergvak voor het gereedschap is geïntegreerd in de onderkant van de machine.

De kenmerken van de buigmachine zijn als volgt:

1) Het kan gebruikt worden voor het buigen van grote bogen en spiraalvormige pijpen, meestal met een buigradius groter dan 6 keer de diameter van de pijp.

2) Compacte structuur, hoge betrouwbaarheid, niet gemakkelijk te glijden, verbetering van de kwaliteit en haalbaarheid van pijpfittingen.

3) Vloeiende transmissie, met behulp van een combinatie van drie-rol mallen, gecombineerd met aanpassing en compressie, kan cirkels, bogen of spiralen van verschillende krommingen te verkrijgen.

4) Door het type vormgroef te veranderen, kunnen verschillende metaalprofielen zoals hoekstaal, plat staal, ronde buizen en andere profielen met speciale vorm verwerkt worden.

5) Het buigen van profielen met een grote radius vermijdt de nadelen van het maken van extra grote buigmallen en kan werk afmaken dat buigmachines met één of twee koppen niet kunnen.

3. Druk op

De pers wordt voornamelijk gebruikt voor het buigen van matrijzen.

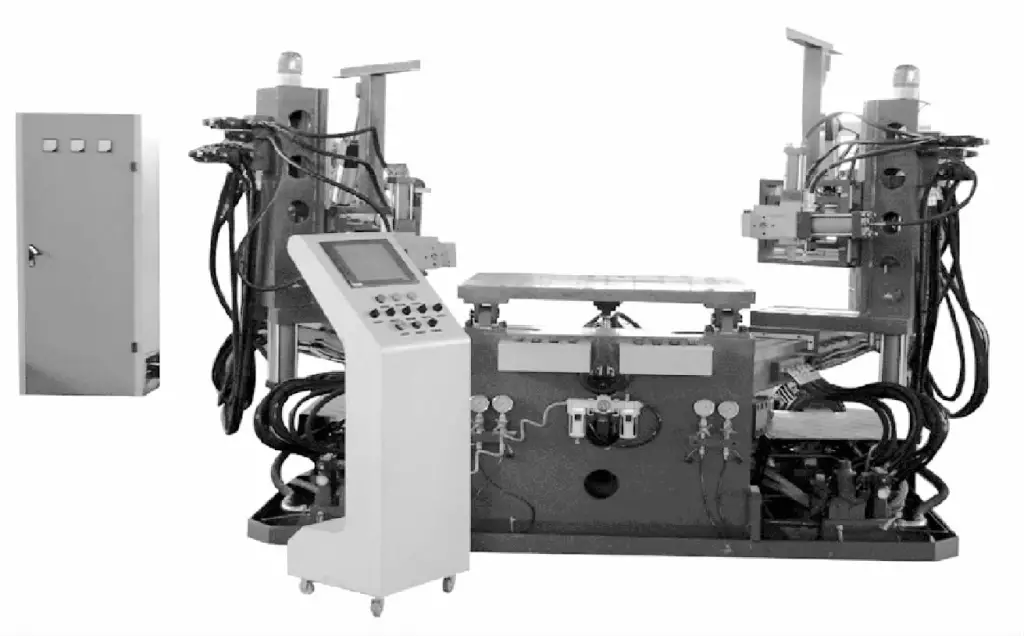

4. 3D-Buigmachine

De 3D buigmachine wordt voornamelijk gebruikt voor het kunststof vormen van kozijnen van autodeuren, raamkozijnen, waterkanalen en andere ruimtelijk gebogen onderdelen. Het is een geautomatiseerd apparaat met elektrische en hydraulische transmissie. Figuur 4-48 toont een 3D buigmachine die door een bepaalde fabriek wordt geproduceerd.

Werkingsprincipe: Deze apparatuur vertrouwt voornamelijk op hydraulische cilinders om verschillende bewegende componenten aan te drijven om de verwerking en het vormen van het werkstuk te bereiken. De apparatuur is verdeeld in 4 hydraulische systemen, elk met een drukbereik van 0~150bar (instelbaar), waardoor de systeemdruk met 20% kan worden overschreden.

De hefkracht van de linker- en rechterarm wordt geregeld door respectievelijk twee hydraulische pompen van 30 liter per minuut, met een proportionele ontlastklep om het hefkoppel te regelen. De afwijking tussen de ingestelde druk en de werkelijke druk is ongeveer 3%, met een herhaalbaarheidsstabiliteitscoëfficiënt van (20°C-40) 1%. ⊙ ( ⊙ geeft een fout aan van 1% bij een temperatuur van 20°C en vochtigheid van 40%). De hydraulische cilinders voor het buigen en de hydraulische cilinders voor het klemmen en roteren op de linker- en rechterarm worden aangestuurd door twee hydraulische pompen van 80 l/min.

Het heffen van de Z-as en de werktafel wordt geregeld door twee hydraulische pompen van respectievelijk 52L/min en 30L/min. Er kan gekozen worden of de motor van de hydraulische pomp ingeschakeld moet worden op basis van de boogvereisten van het product dat verwerkt wordt, wat gunstig is voor een betere energiebesparing.

Daarnaast is de machine ook uitgerust met 8 onafhankelijke hydraulische reserve-interfaces en 4 onafhankelijke pneumatische reserve-interfaces. Alle reserve-interfaces zijn verbonden met de hydraulische, elektrische en andere systemen van de hele machine en kunnen worden ingesteld volgens de eisen van verschillende matrijzen.

De apparatuur is vrij eenvoudig als het gaat om het verwisselen van mallen. Over het algemeen duurt het ongeveer 2 uur voor een operator om een paar gewone intacte mallen te verwisselen (de tijd kan variëren afhankelijk van de eenvoud van de mal). De apparatuur kan informatie van meerdere sets matrijzen opslaan en na het wisselen van de matrijs kan het onmiddellijk de productiegegevens van die set matrijzen voor productie oproepen, waardoor de foutopsporingstijd effectief wordt verkort en de verwerkingscyclus wordt verkort.

De technische parameters van de 3D-buigmachine zijn als volgt:

1) De rotatiehoek van het werktafeloppervlak (-13°~+20°); de centrale rotatiehoek van de linker en rechter zwenkarmen is elk 90°.

2) De afstand tussen de linker en rechter klauwplaat L=0~3500mm is instelbaar en kan een strekbeweging van 600mm uitvoeren.

3) De centerhoogte van de klauwplaat H=1280~1880mm, kan 600mm op en neer bewegen langs de lineaire glijrail.

4) De werktafelhoogte H 1 =1200mm.

5) Hydraulisch vermogen 20MPa, motorvermogen 15kW×3.

II. Classificatie van hulpapparatuur

De hulpapparatuur voor pijpen fitting het vormen omvat pijp snijapparatuur, vaak gebruikt zijn frees verwerkingsapparatuur, gat verwerkingsapparatuur, zaag verwerkingsapparatuur, plasma snij verwerkingsapparatuur en laser buis snijapparatuur.

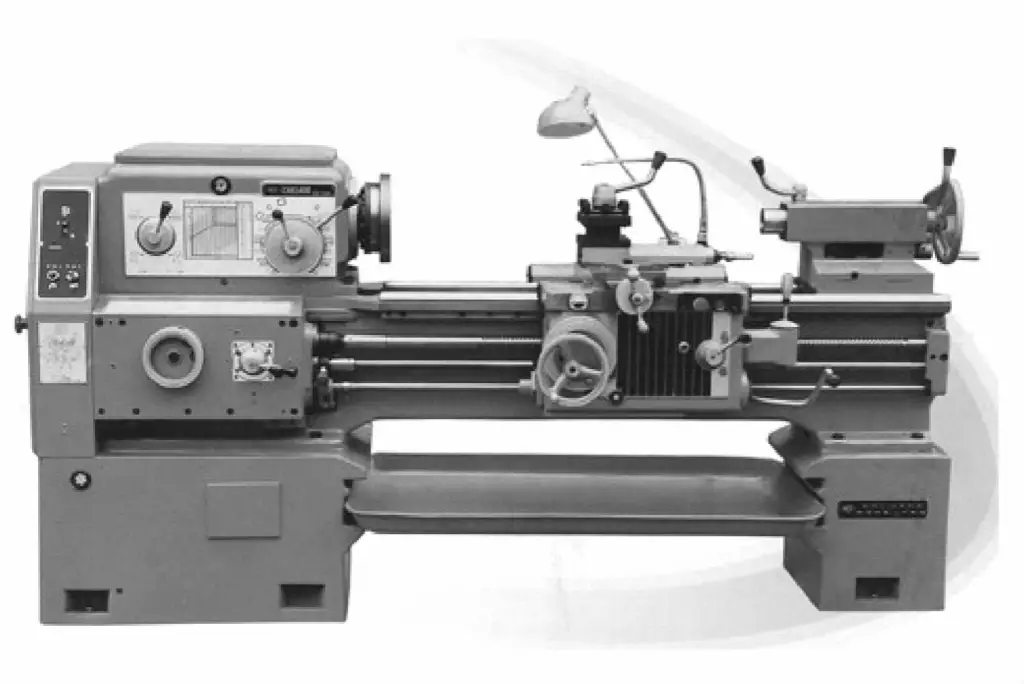

1. Maalapparatuur

Frezen wordt voornamelijk gebruikt om de relatief eenvoudige onregelmatige vormoppervlakken tussen de overlappen van structurele buisfittingen te bewerken. De op locatie gebruikte bewerkingsapparatuur bestaat voornamelijk uit freesmachines, draaibanken en CNC-freesmachines, draaibanken, enz. De horizontale draaibank wordt getoond in Figuur 4-49 en de verticale freesmachine wordt getoond in Figuur 4-50.

2. Gatenbewerkingsapparatuur

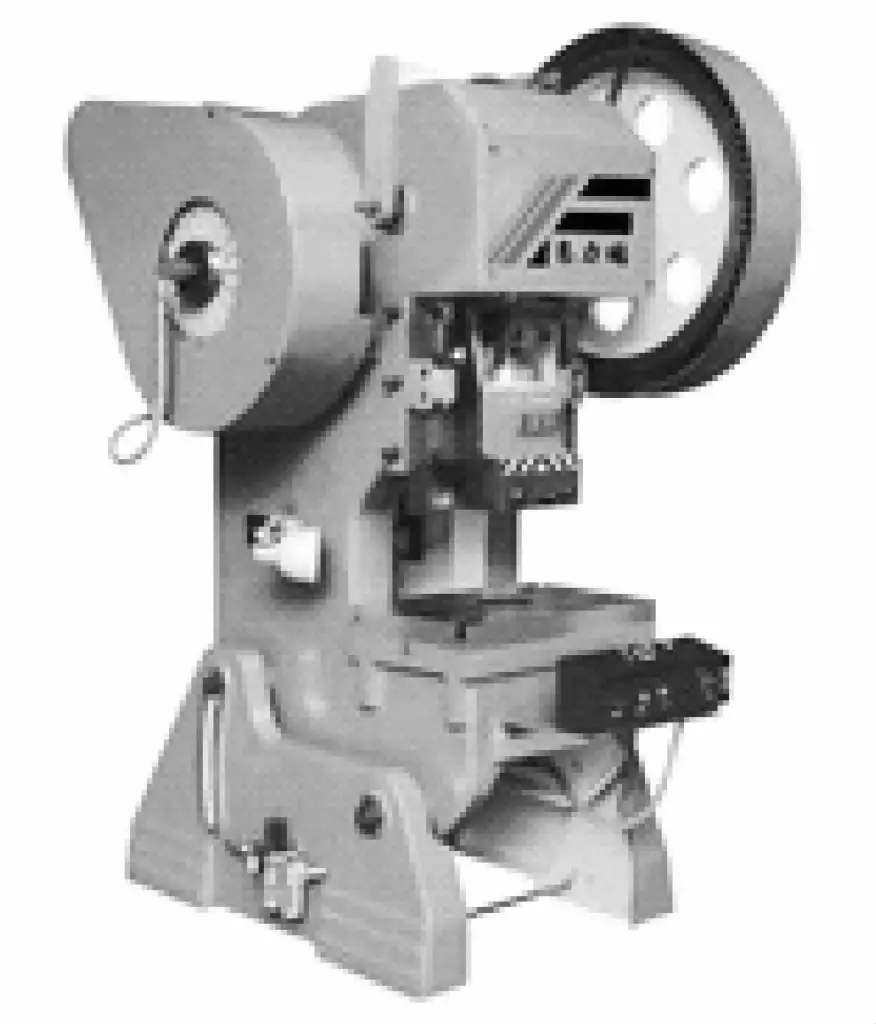

Apparatuur voor het bewerken van gaten wordt voornamelijk gebruikt voor het bewerken van verfgaten, montagegaten, pluglasgaten, procesgaten, enz. op pijpfittingen. De verwerkingsapparatuur die gebruikt wordt in de productie omvat radiaal boormachines, ponsmachines, enz. De radiaalboormachine wordt getoond in Figuur 4-51 en de pers wordt getoond in Figuur 4-52.

3. Zaagverwerkingsapparatuur

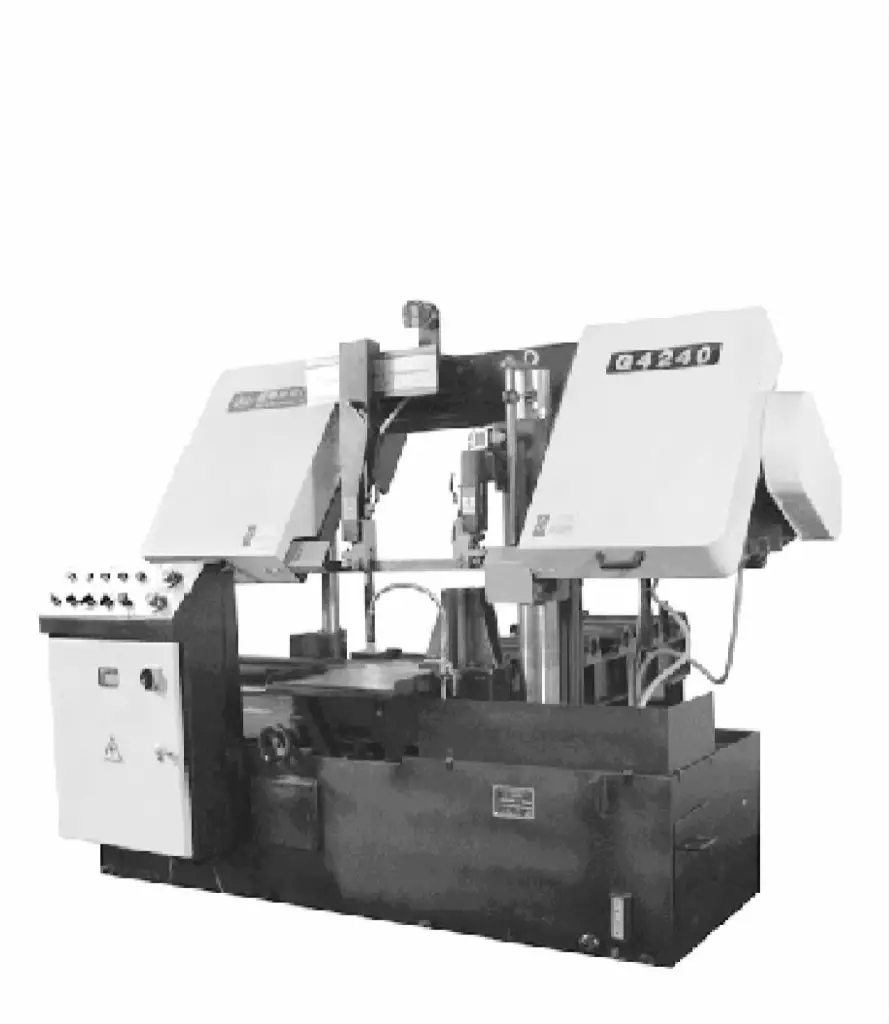

Zaagmachines worden voornamelijk gebruikt voor het zagen van het onbewerkte materiaal voordat de pijpstukken worden gevormd en van het overtollige materiaal na het buigproces. De verwerkingsapparatuur die in de productie wordt gebruikt, omvat metalen cirkelzagen (Afbeelding 4-53) en lintzagen (Afbeelding 4-54), enz.

4. Plasmasnijdende Verwerkingsapparatuur

Plasmasnijden wordt voornamelijk gebruikt voor het bewerken van complexere oppervlakken vanwege het gemak en de eenvoudige bediening in vergelijking met frezen. De snijapparatuur die op locatie wordt gebruikt, omvat handmatige plasmasnijmachines. In toekomstige ontwikkelingstrends zal het echter zeker worden vervangen door machinaal snijden.

5. Lasersnijapparatuur voor buizen

Snijapparatuur voor laserbuizen is onderverdeeld in metalen buizen lasersnijden machines voor het snijden van buizen en lasersnijmachines voor zowel metalen buizen als platen. De industrie gebruikt over het algemeen niet-standaard lasersnijmachine modellen met metalen lasersnijmachines plus buis roterende apparaten, die meer geschikt zijn voor de snijverwerking van ronde buis kruisende lijnen.

Het wordt nu geleidelijk toegepast op de snijverwerking van vierkante buizen, zoals de laser buizensnijmachines geproduceerd door Amada. Er zijn er ook die de positionering van de buisdelen voltooien door roterende en lineaire beweging van de snijlaserkop en robotpositionering voor laden en lossen, zoals de lasersnijmachines voor buizen geproduceerd door BLM.

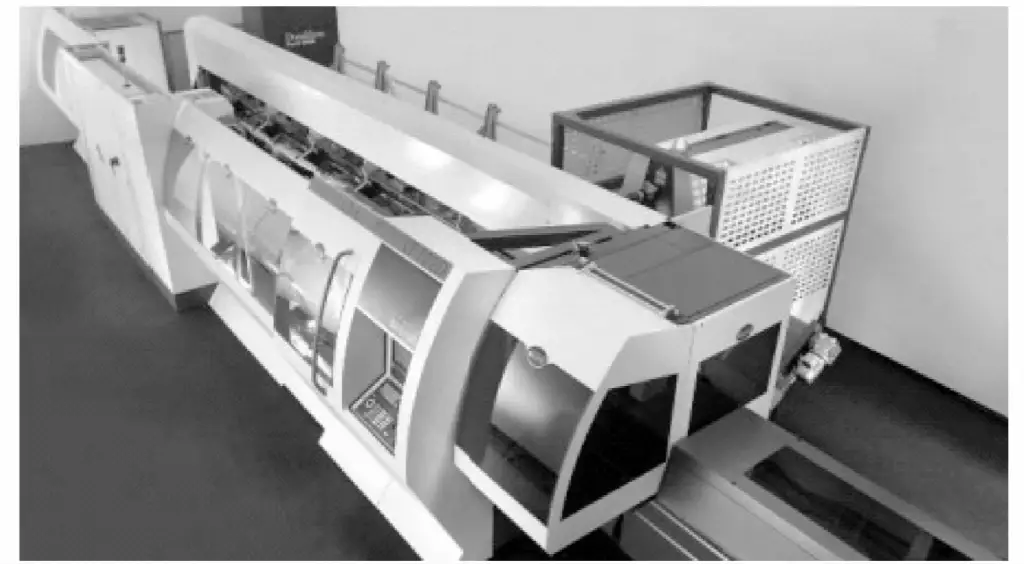

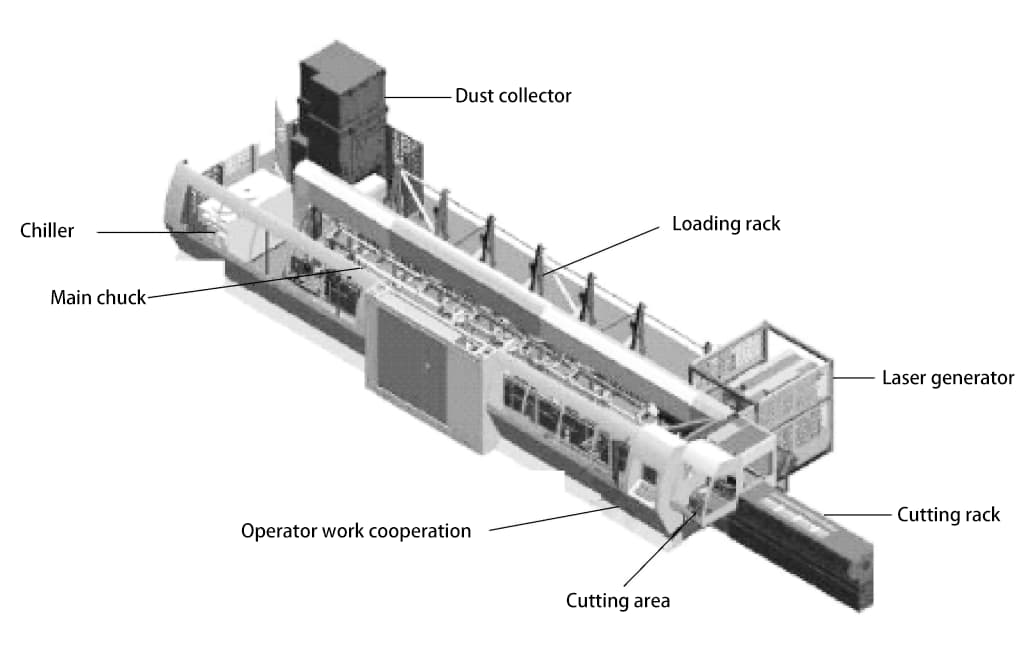

De Adige buislasersnijmachine LT823D van de Italiaanse BLM Group (zie afbeelding 4-55) is een technisch geavanceerde buislasersnijmachine.

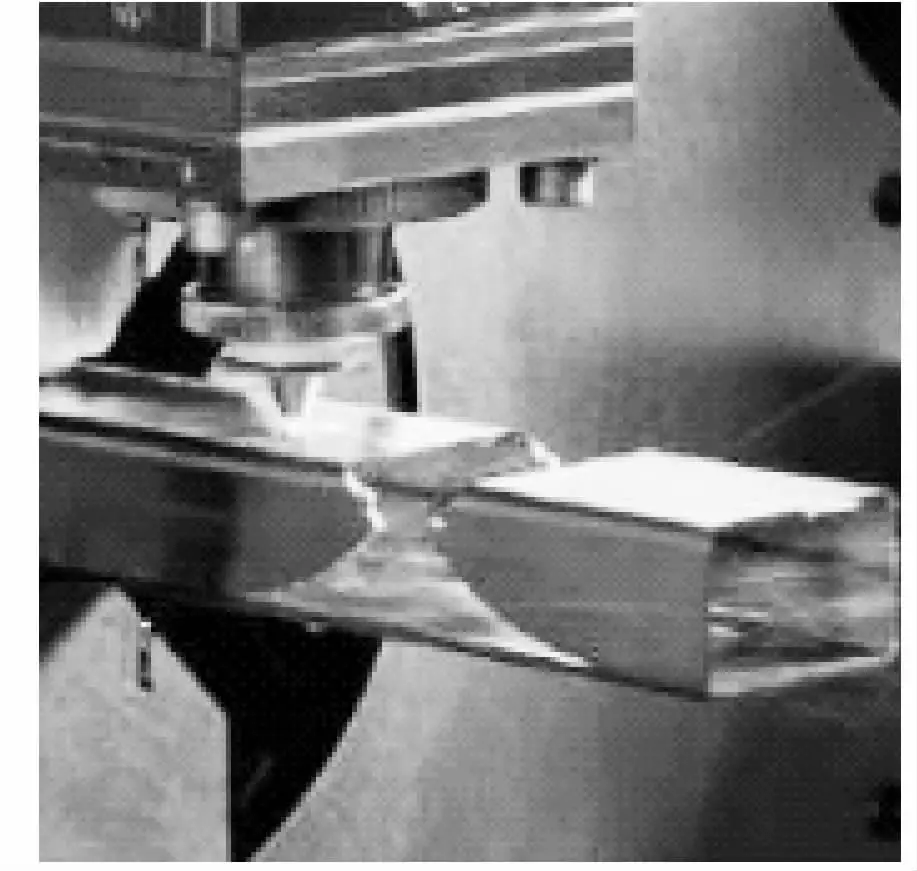

De prachtig vervaardigde meerassige (inclusief zwenkkop) volledig CNC buislasersnijmachine heeft een concurrentievoordeel op de markt en overtreft de traditionele buisbewerkingstechnieken. Afbeelding 4-56 toont het snijproces van de buisonderdelen met deze apparatuur en afbeelding 4-57 toont de samenstelling van de LT823D apparatuur.

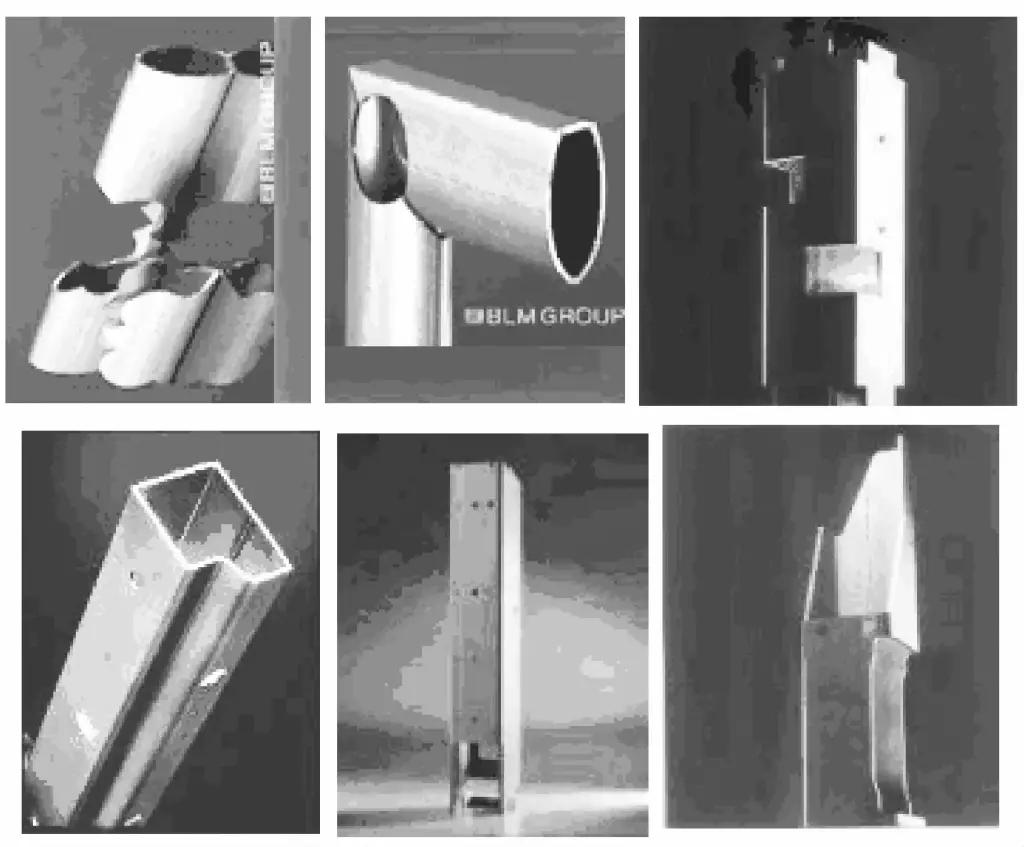

De LT823D snijmachine integreert verschillende processen en procedures van traditionele buisbewerking (zoals buismaten, boren, frezen, slijpen en ponsen) in één, waarbij lasersnijden uit één stuk de traditionele verwerkingsprocedures vervangt. Het vermindert directe en indirecte arbeid; tegelijkertijd verbetert het lasersnijden van buizen de productkwaliteit en -precisie en vermindert het de traditionele bewerkingsopstellingen en insteltijd voor de verwerking.

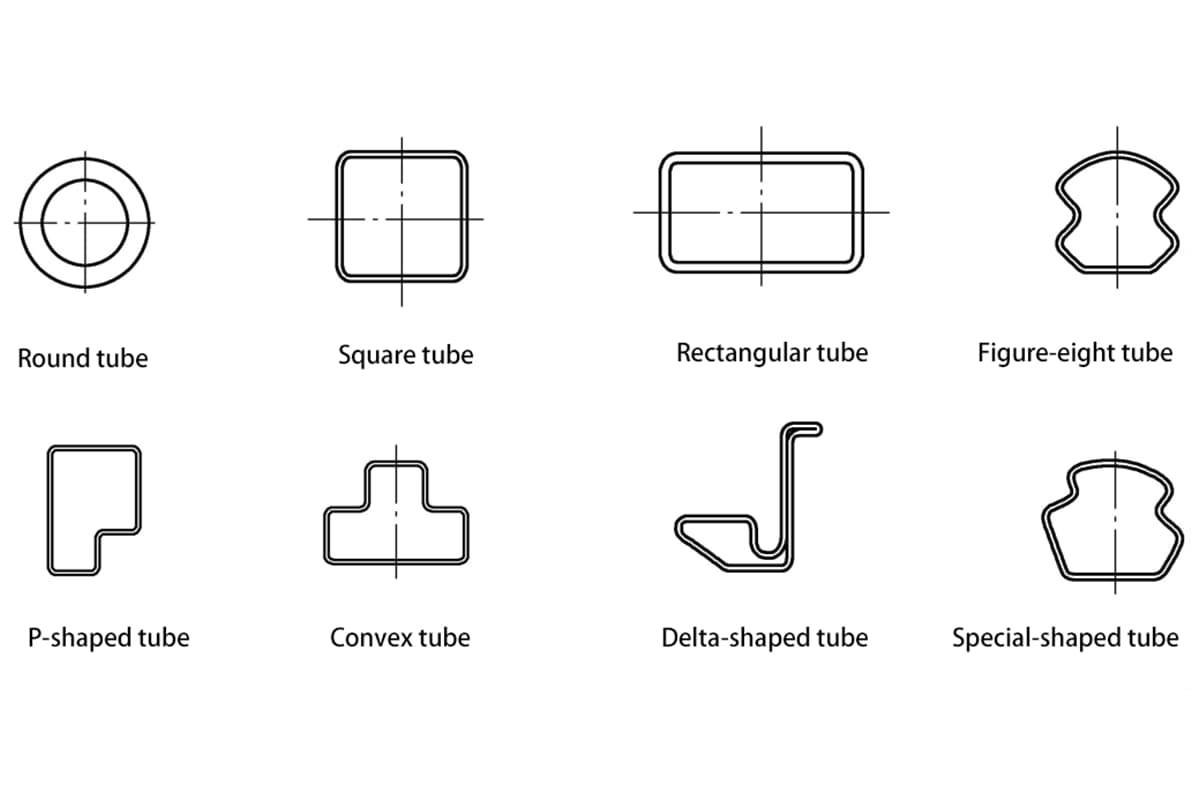

Apparatuur verwerkingsmogelijkheden: Het kan ronde buizen, vierkante buizen, rechthoekige buizen en andere speciaal gevormde buizen verwerken, waaronder selectief hoekijzer, I-balken en plat ijzer. Onder invloed van geschikte lasersnijhulpgassen kan de apparatuur ook buizen van koolstofstaal, gelegeerd staal, roestvrij staal en aluminiumlegeringen snijden en verwerken.

Universeel toepasbaar op agrarische en industriële producten, zoals gereedschapsarmaturen, pijpmaken, pijpverwerking, medische apparatuur, bouwapparatuur, etc., met het snijeffect getoond in Figuur 4-58.

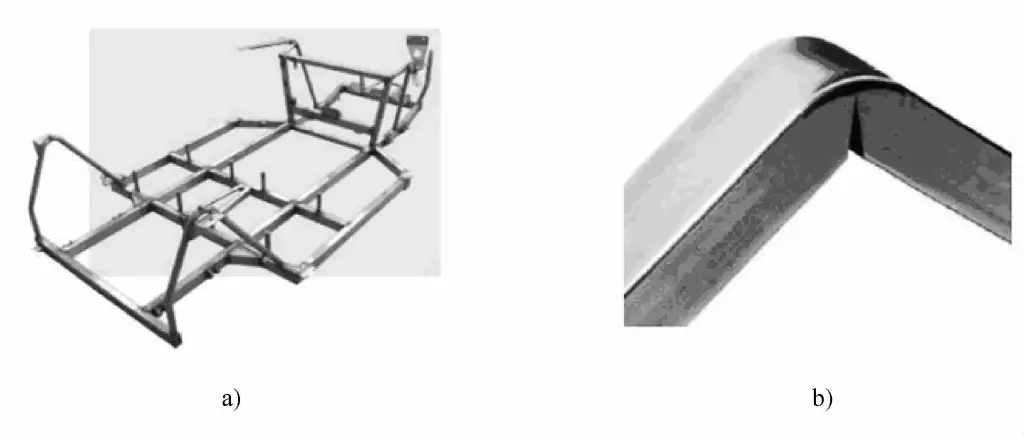

De gereedschapopstelling van de pijplasersnijmachine LT823D wordt getoond in Afbeelding 4-59a, en Afbeelding 4-59b toont een voorbeeld van het snijproces voor het buigen van pijpen.

a) Gereedschapopnames

b) Snijproces voor het buigen van pijpen

Omdat lasersnijden een hoge verwerkingsnauwkeurigheid vereist voor het snijden van de pijp, gebruikt Yituo Company meestal de oppervlakteverwerking van gevormde pijpfittingen. Daarom is het gebruikte snijschema lasersnijden met een robot in combinatie met een snijwerktafel, wat geschikter is voor het snijden van pijpen en voor het uithollen van pijpen, enz.

De pijplasersnijmachine is ontworpen en gemaakt voor de behoeften van oliepijpleidinguitrusting, het uithollen van industriële metalen pijpen en de verwerking van speciale vormen op de pijpwanden. De lasersnijmachine voor metalen pijpen heeft de volgende voordelen:

1) Hoogwaardige snit, minimale vervorming, glad en mooi uiterlijk.

2) Snel snijsnelheidhoog rendement, lage kosten, veilige werking en stabiele prestaties.

3) Maakt gebruik van geïmporteerde servomotoren en geleide transmissiemechanismen voor een hoge snijnauwkeurigheid.

4) Maakt gebruik van professionele software voor het flexibel ontwerpen en verwerken van verschillende vormen of tekst, met een eenvoudige en handige bediening.

5) De laserstraal is eenvoudig te splitsen in tijd of ruimte, waardoor verwerking met meerdere bundels of sequentiële verwerking op meerdere stations mogelijk is.

6) Dezelfde apparatuur kan niet alleen snijden, maar ook laserlassen.