De methode om mechanische onderdelen of vormstukken te vormen door een externe kracht te gebruiken om plastische vervorming van vaste metalen materialen te veroorzaken en zo hun grootte, vorm en mechanische eigenschappen te veranderen, wordt smeden en vormen genoemd. Het omvat voornamelijk verschillende verwerkingsmethoden zoals vrij smeden, matrijssmeden en plaatstempelen.

Het smeed- en vormproces heeft de volgende kenmerken:

1. De structuur van het metaal verbeteren en de mechanische eigenschappen verbeteren

Smeden kan de losse gebieden in de billet (zoals kleine scheurtjes en poriën) samendrukken. Door herkristallisatie kunnen grove korrels worden verfijnd, waardoor de dichtheid van de metaalstructuur toeneemt en de kwaliteit van het metaal verbetert. mechanische eigenschappen van de onderdelen.

2. Bespaar metaalmaterialen en bewerkingstijd

De vorm en grootte van de gesmede onderdelen benaderen die van de uiteindelijke onderdelen. Vergeleken met de vormmethode waarbij staal direct wordt gesneden, bespaart het niet alleen metaal, maar verkort het ook de bewerkingstijd.

3. Hoge productiviteit

De productiesnelheid van zeskantige schroeven die worden gevormd door spuitgieten is bijvoorbeeld 50 keer hoger dan die van snijden.

4. Sterk aanpassingsvermogen

Smeedstukken kunnen in kleine series (zoals vrij smeedwerk) of in grote hoeveelheden (matrijssmeedwerk) worden geproduceerd, dus de productie van smeedstukken wordt veel gebruikt voor belangrijke vormstukken.

De nadelen van smeden en vormen zijn: de maatnauwkeurigheid, vormnauwkeurigheid en oppervlaktekwaliteit van veelgebruikte vrije smeedstukken zijn relatief laag; de matrijskosten voor stuwsmeden en hamersmeden zijn hoog en de verwerkingsapparatuur is ook relatief duur; vergeleken met gieten is het moeilijk om vormstukken te produceren met zowel complexe externe vormen als complexe interne holtes.

Het gemak waarmee metalen onder externe kracht plastische vervorming ondergaan om hoogwaardige vormstukken of onderdelen te verkrijgen, geeft de kwaliteit van de smeedbaarheid van het metaal weer. Alleen metalen met een goede smeedbaarheid zijn geschikt om te vervormen door plastische vervorming. De kwaliteit van de smeedbaarheid wordt uitgebreid geëvalueerd door de plasticiteit en de vervormingsweerstand van het metaal.

De plasticiteit geeft het vermogen van metaal weer om plastische vervorming te ondergaan; de vervormingsweerstand geeft het gemak van plastische vervorming van het metaal weer. Een hoge plasticiteit betekent dat het metaal minder snel zal barsten tijdens de vervorming; een lage vervormingsweerstand betekent een lager energieverbruik tijdens de vervorming van het metaal. Als een metaalmateriaal zowel een hoge plasticiteit als een lage vervormingsweerstand heeft, is het goed smeedbaar.

I. Vrij smeden

Vrij smeden is een smeed- en vormmethode waarbij verwarmde metalen knuppels plastisch worden vervormd tussen het bovenste en onderste aambeeld onder invloed van impact of druk met behulp van algemene apparatuur en eenvoudige algemene gereedschappen om smeedstukken met de vereiste vorm, grootte en eigenschappen te verkrijgen.

Omdat slechts een deel van het oppervlaktemetaal wordt beperkt wanneer de billet vervormt tussen het bovenste en onderste aambeeld van de apparatuur, en de rest van het metaal vrij kan stromen, wordt het vrij smeden genoemd. De vorm en grootte van de smeedstukken worden voornamelijk gegarandeerd door de vaardigheden van de operator. Tabel 1 toont de namen, definities en toepassingen van de basisprocessen van vrij smeden.

Tabel 1 Namen, definities en toepassingen van basisprocessen voor vrij smeden

| Naam proces | Definitie | Illustratie | Bedrijfsprocedures | Toepassing | |

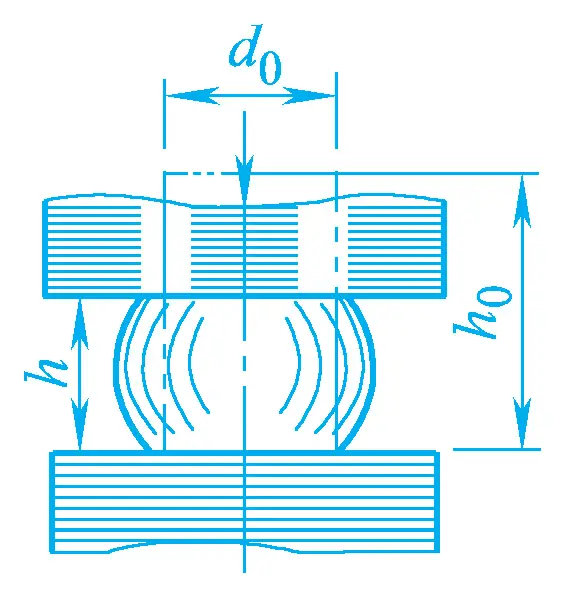

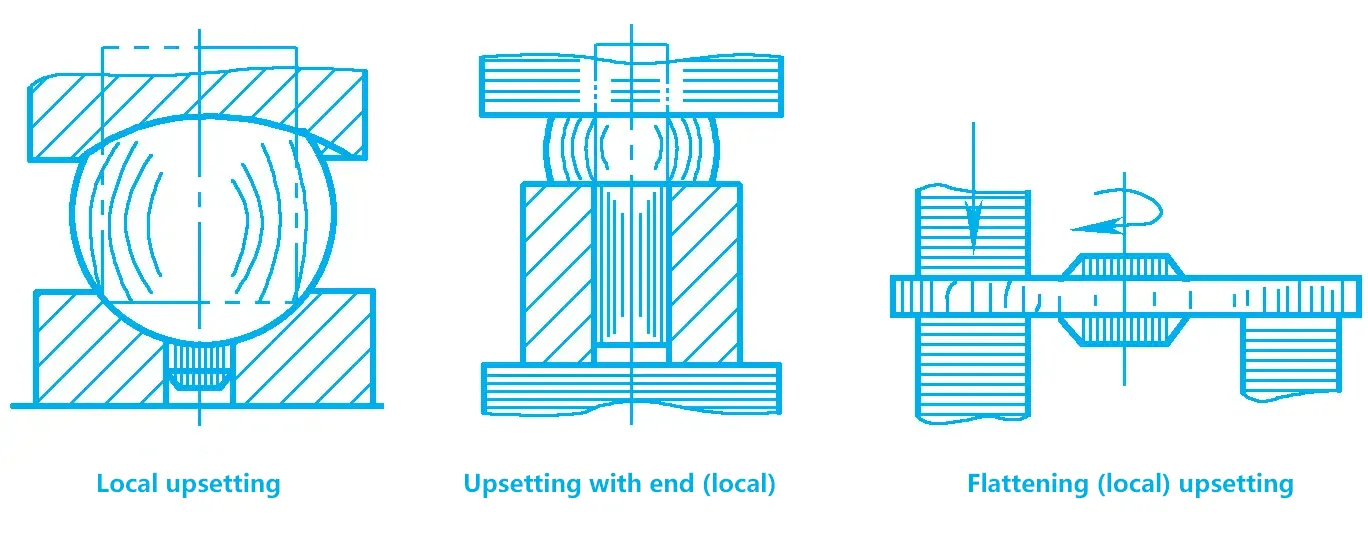

| Verontrustend | Verontrustend | Het proces van het verkleinen van de hoogte en het vergroten van de dwarsdoorsnede van de staaf |  | 1. De verhouding tussen de oorspronkelijke hoogte en de diameter van de staaf moet ≤2,5 zijn, anders buigt de staaf door tijdens het opbuigen. 2. De verwarming van het opbuigende deel moet gelijkmatig zijn. 3. Het opbreekoppervlak moet loodrecht op de as staan. 4. De billet moet tijdens het smeden voortdurend gedraaid worden om een gelijkmatige vervorming te garanderen. | 1. Smeden van werkstukken met kleine hoogte en grote dwarsdoorsnede, zoals tandwielen, schijven, waaiers enz. 2. Als voorbereidend proces voor het ponsen. 3. Verhoog de smeedratio voor verder uittrekken. |

| Plaatselijk verontrustend. | Het proces waarbij een deel van de staaf wordt gestuikt. |  | |||

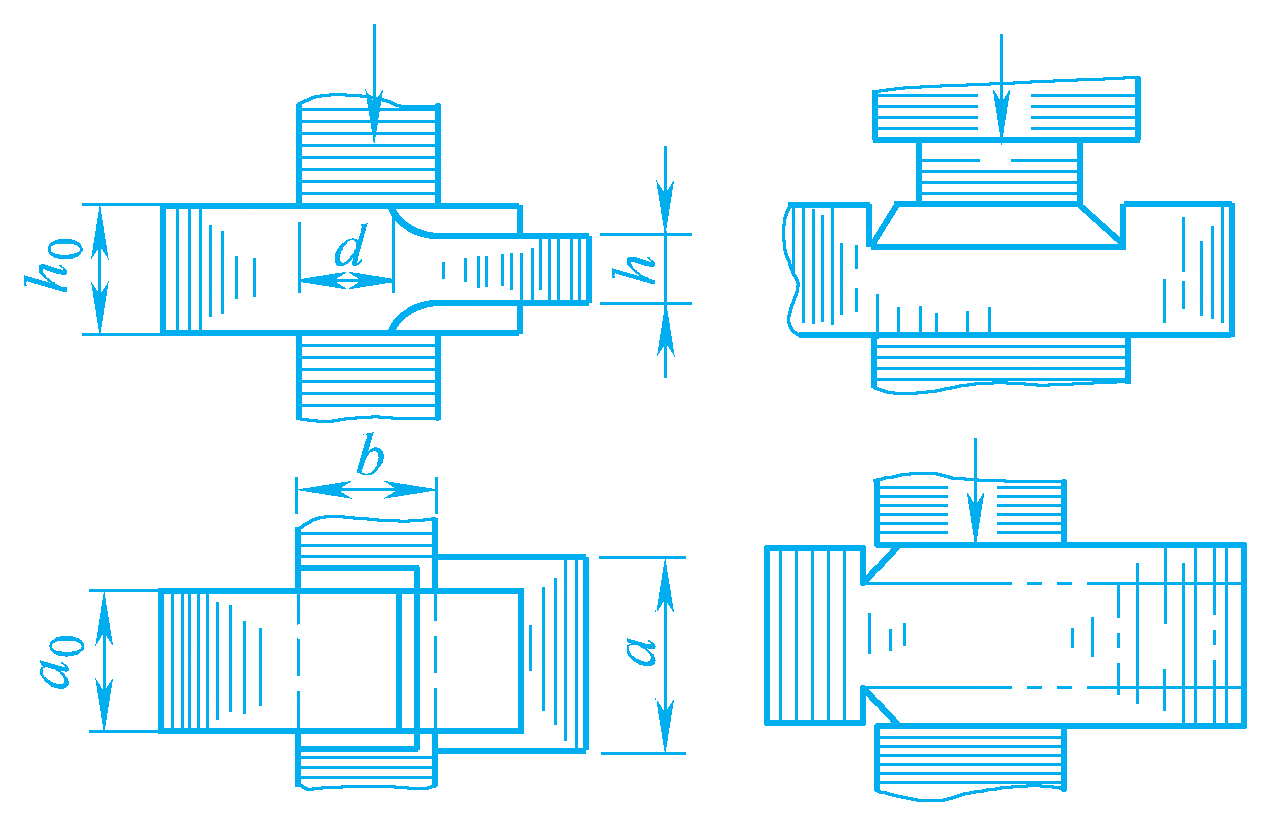

| Tekenen. | Tekenen. | Het proces waarbij de dwarsdoorsnede van de staaf wordt verkleind en de lengte wordt vergroot. |  | 1. Het uittrekoppervlak l=(0,4~0,8)b. 2. De staaf moet tijdens het uittrekken continu worden gedraaid (telkens 90°). | 1. Smeden van werkstukken met een kleine dwarsdoorsnede en lange lengte, zoals assen, stangen, krukassen enz. 2. Smeden van holle onderdelen, zoals geweerlopen, hoofdassen van turbines, ringen en moffen. 3. Afwisselen met stuiken om een grotere smeedratio te bereiken. |

| Uittrekken met een doorn. | Het proces waarbij de wanddikte en buitendiameter van een holle staaf worden verkleind en de lengte wordt vergroot. |  | |||

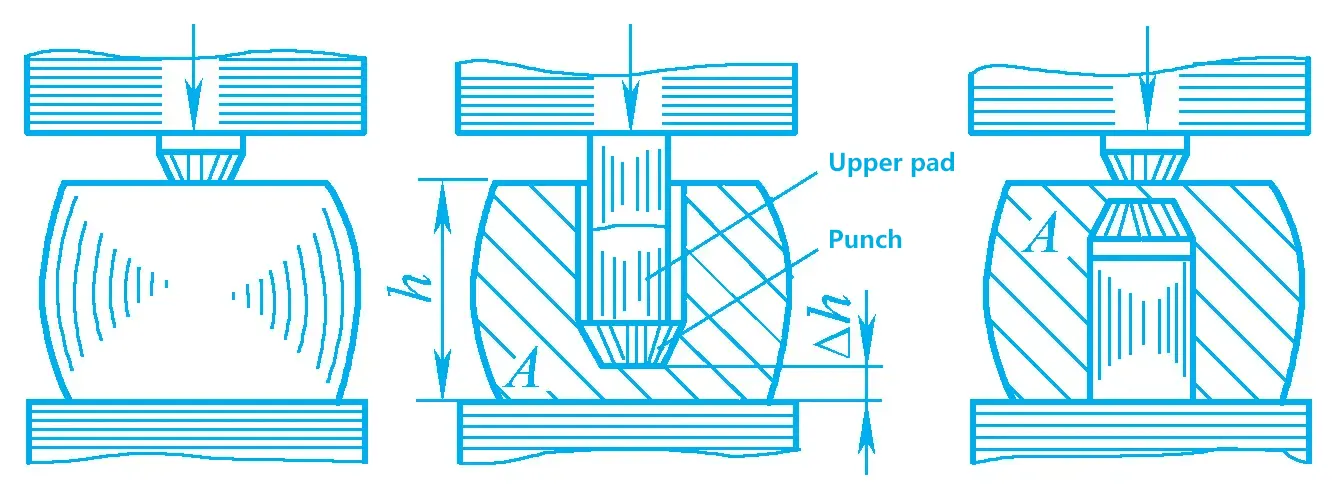

| Ponsen. | Ponsen met een stevige stoot. | Perforeren door gaten of blinde gaten in de staaf. |  | 1. Het te ponsen oppervlak moet eerst vlak gemaakt worden. 2. Δh = (15% tot 20%) h, voor grote gaten Δh ≥ 100 tot 160mm 3. Gebruik voor gaten met d<450mm een volle pons; gebruik voor gaten met d≥450mm een holle pons. 4. Gaten met d<25mm worden niet geponst. | 1. Smeden van holle onderdelen, zoals tandwielplaatjes, ringen en moffen. 2. Voor grote werkstukken met hoge kwaliteitseisen, zoals de assen van grote stoomturbines, kan een holle pons worden gebruikt om het lichtere centrale deel te verwijderen. |

| Stoten met een holle stoot. |  | ||||

| Ponsen van plaatmetaal. |  | ||||

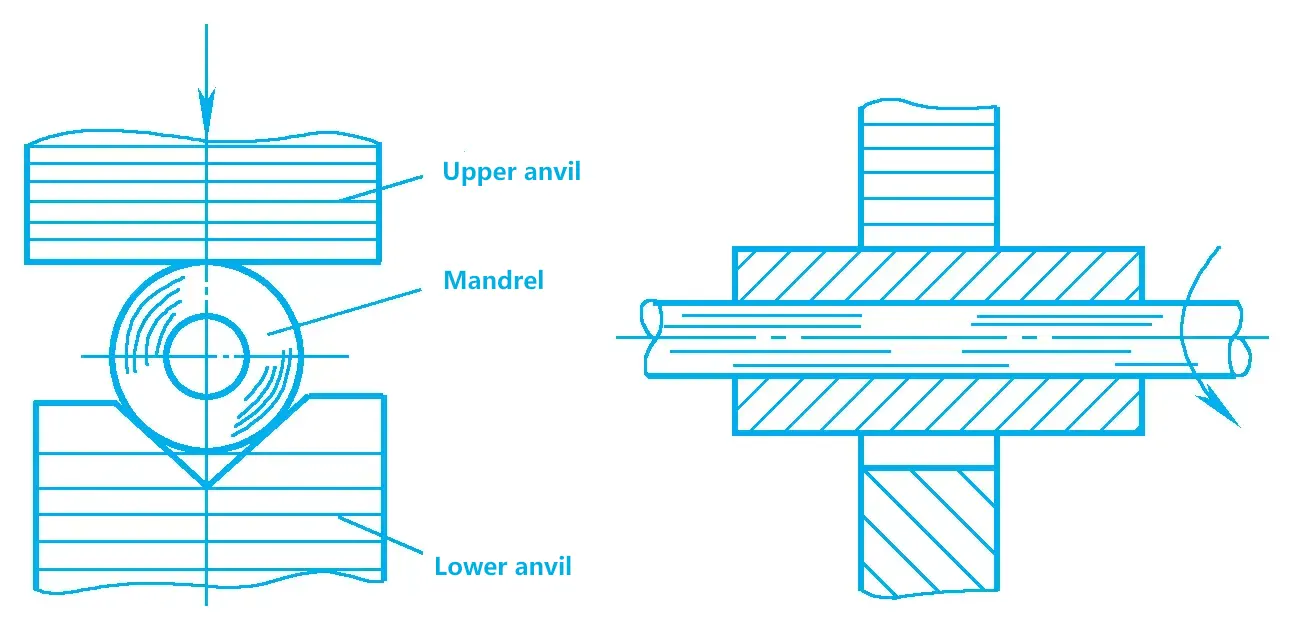

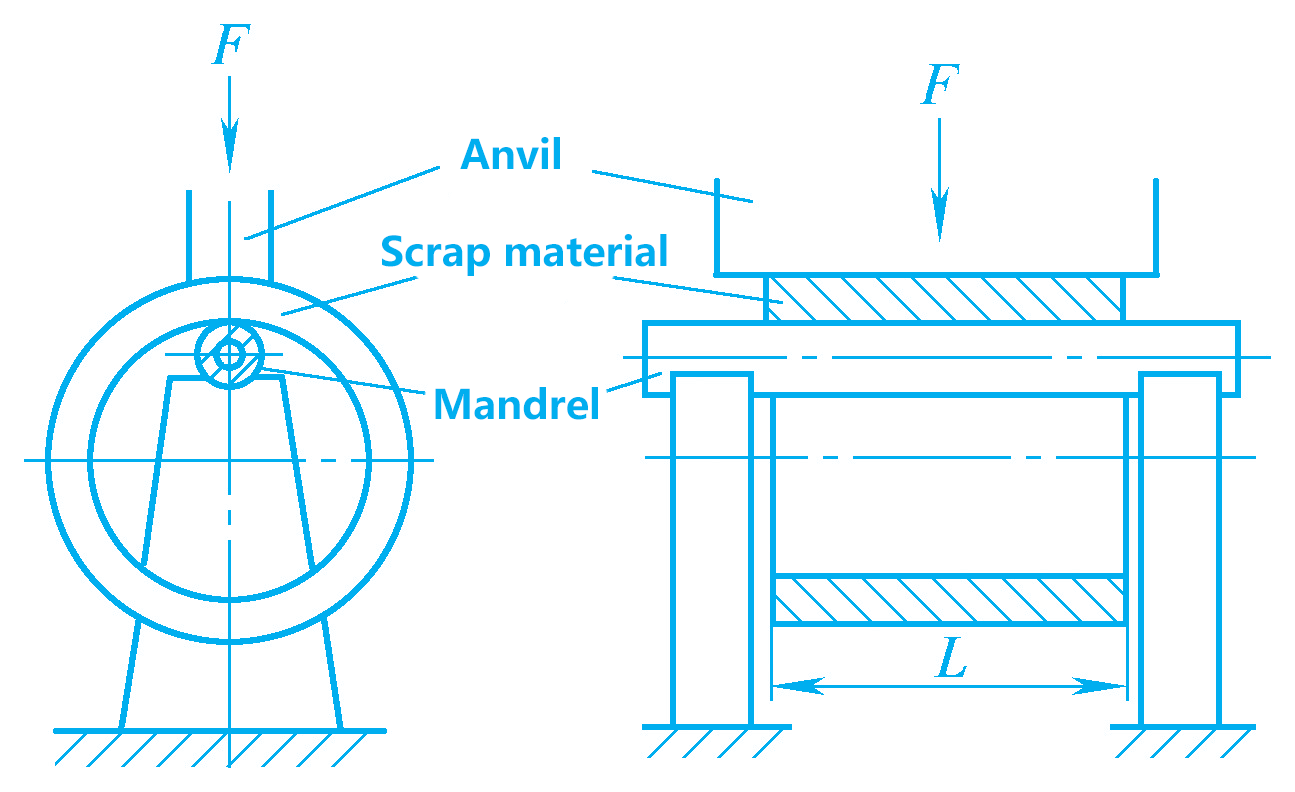

| Ruimen | Ruimen op de doorn | Het proces van het gebruik van een doorn in plaats van een lager aambeeld om de wanddikte van een holle blenk te verminderen en de binnen- en buitendiameter te vergroten. |  | Bij ruimen op de doorn is de diameter van de doorn d' ≥ 0,35L (L is de lengte van het gat). en de doorn moet glad zijn | Grote ring |

De gereedschappen die gebruikt worden bij het vrij smeden zijn eenvoudig, zeer veelzijdig, hebben een korte voorbereidingscyclus voor de productie en zijn zeer flexibel, zodat ze veel gebruikt worden, vooral geschikt voor de productie van smeedstukken uit één stuk en in kleine series.

Voor grote werkstukken die zwaar worden belast en hoge mechanische eisen stellen (zoals grote drijfstangen, hoofdassen van turbines, krukassen met meerdere worpen enz. Daarom neemt vrij smeden een belangrijke plaats in bij de productie van zware machines.

Vrij smeden vereist echter hoge technische vaardigheden van de operators, heeft een lage productiviteit, is arbeidsintensief en de smeedstukken hebben eenvoudige vormen, een lage precisie en grote bewerkingstoleranties.

Vrij smeden omvat voornamelijk handmatig vrij smeden en machinaal vrij smeden. Momenteel wordt machinaal vrij smeden vooral gebruikt in de productie. Volgens de aard van de kracht die door de smeedapparatuur op de blenk wordt uitgeoefend, wordt machinaal vrij smeden onderverdeeld in hamervrij smeden en persvrij smeden.

Smeedstukken zonder hamer maken gebruik van slagkracht om plastische vervorming van het metaal te veroorzaken en worden gebruikt voor kleine en middelgrote smeedstukken; smeedstukken zonder persen maken gebruik van druk om plastische vervorming van het metaal te veroorzaken en worden gebruikt voor grote smeedstukken.

II. Matrijzen smeden

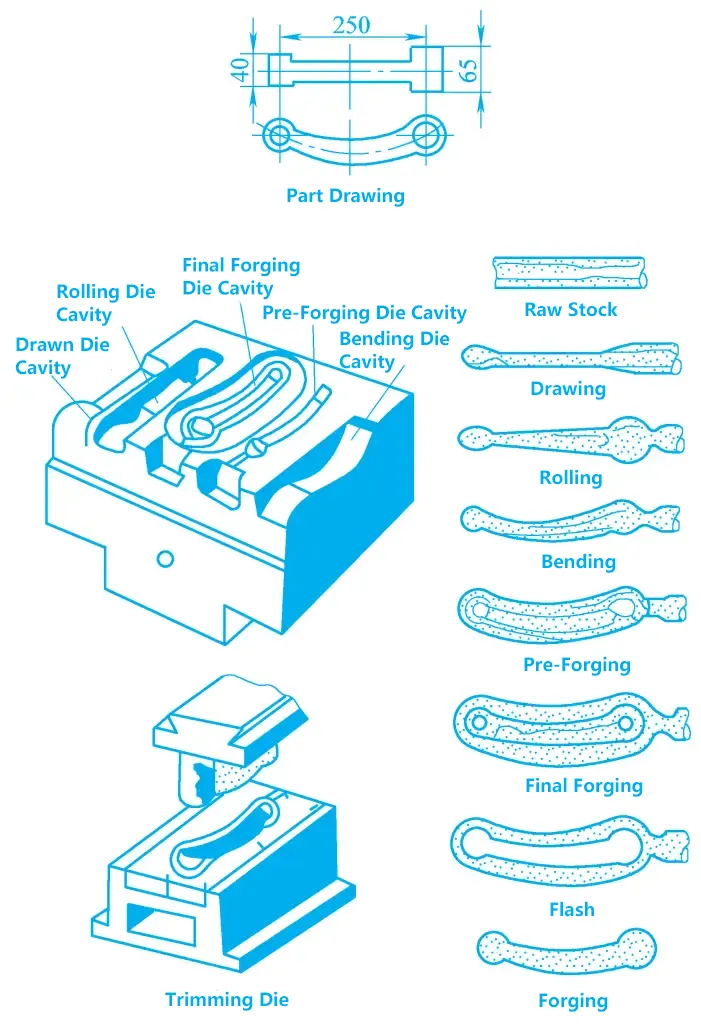

Matrijssmeden (ook wel matrijssmeden genoemd) is een smeedmethode waarbij een smeedmatrijs wordt gebruikt om de verhitte metaalplaat in de matrijsholte te persen, waardoor plastische vervorming ontstaat en de matrijsholte wordt gevuld, zodat een smeedstuk wordt verkregen dat overeenkomt met de vorm en grootte van de matrijsholte. Figuur 1 toont het smeedproces van een gebogen drijfstang.

Vergeleken met vrij smeden heeft matrijssmeden de volgende voordelen:

- Het kan smeedstukken met complexere vormen smeden en de metaalstroomlijnen van de smeedstukken zijn uniformer en ononderbroken, waardoor de mechanische eigenschappen en levensduur van de onderdelen verbeteren.

- De vorm en grootte van matrijssmeedstukken zijn nauwkeuriger (dichter bij de vorm en grootte van de onderdelen), de oppervlakteruwheid waarde is kleiner en de bewerkingstoeslag is kleiner, wat metaalmaterialen en bewerkingstijd kan besparen.

- Matrijssmeedbewerkingen zijn eenvoudiger, de productiviteit is hoger, de technische vereisten voor operators zijn lager, de arbeidsintensiteit is ook lager en mechanisatie en automatisering zijn gemakkelijker te realiseren.

Vergeleken met vrij smeden zijn de belangrijkste nadelen van matrijssmeedwerk: de structuur van de smeedmatrijs is complexer, de productiecyclus is lang en de kosten zijn hoog; de apparatuur die wordt gebruikt voor matrijssmeedwerk heeft een groot tonnage en hoge kosten; de smeedstukken kunnen niet te groot zijn, met over het algemeen een gewicht van minder dan 150 kg, en de procesflexibiliteit is niet zo goed als bij vrij smeden (een set matrijzen kan slechts één type smeedstuk verwerken), dus matrijssmeedwerk is geschikt voor batch- en massaproductie van kleine en middelgrote smeedstukken.

Matrijssmeedwerk wordt veel gebruikt in de defensie-industrie en machinebouw, zoals op het gebied van vliegtuigen, tanks, auto's, tractoren, lagers, enz. Met de ontwikkeling van de verwerkende industrie neemt het aandeel matrijssmeedwerk in smeedwerk toe.

Volgens het verschillende gebruikte materiaal, is het matrijzensmeedstuk hoofdzakelijk verdeeld in het smeedstuk van de hamermatrijs en het smeedstuk van de persmatrijs. Het smeden van de hamermatrijs maakt gebruik van slagkracht, terwijl het smeden van de persmatrijs gebruik maakt van statische druk. In wezen dwingen beide de blenk om zich in de matrijsholte te vormen door plastische vervorming.

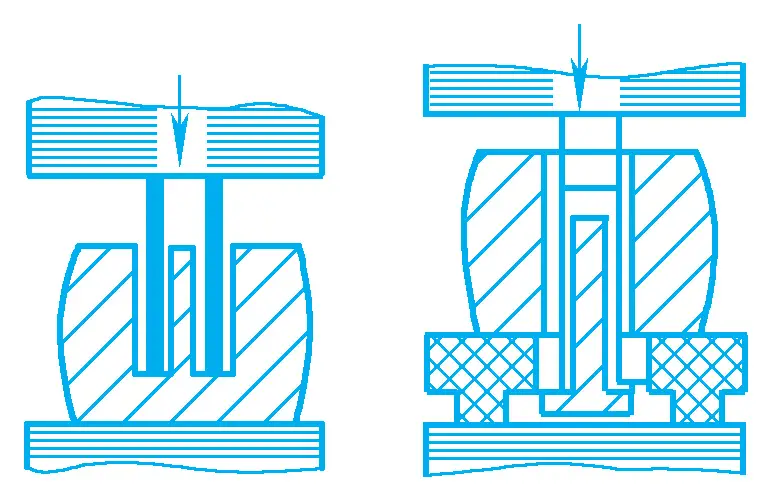

III. Smeden

Diepsmeden is een smeedmethode waarbij beweegbare matrijzen op vrij smeedapparatuur worden gebruikt om matrijssmeedstukken te produceren. Het is een smeedmethode tussen vrijsmeden en matrijssmeden in. Stanssmeedwerk gebruikt over het algemeen vrij smeden om de blenk te maken en vormt hem uiteindelijk in de stansmatrijs. De omgestompte matrijs wordt niet vastgezet op de hamerkop of de basis van het aambeeld, maar wordt op het onderste aambeeldijzer geplaatst om te smeden wanneer dat nodig is.

Vergeleken met vrij smeden heeft overstuur smeden de voordelen van hoge productiviteit, hoge maatnauwkeurigheid van smeedstukken, kleine oppervlakteruwheid, minder overtollig materiaal, metaalbesparing en kostenreductie.

Vergeleken met matrijzensmeedwerk heeft verstoord smeedwerk de voordelen van eenvoudige matrijsfabricage, geen noodzaak voor dure matrijzensmeedapparatuur, lage kosten en handig gebruik. De maatnauwkeurigheid en productiviteit van verstoord smeedwerk zijn echter niet zo hoog als die van smeedwerk met een hamermatrijs, de arbeidsintensiteit is hoog en de levensduur van de matrijs is kort. Daarom is verstoord smeedwerk geschikt voor kleine en middelgrote batchproductie en wordt het veel gebruikt in kleine en middelgrote fabrieken die geen apparatuur hebben voor het smeden van matrijzen.

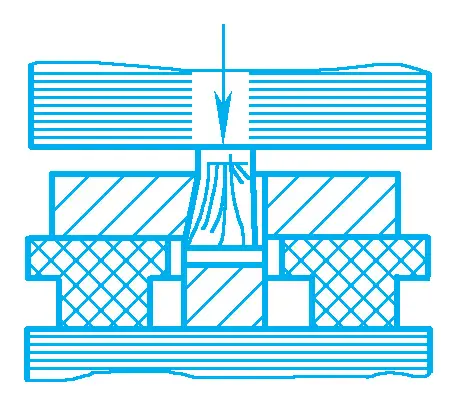

IV. Plaatstempelen

Plaatstempelen is een vormgevingsproces waarbij een matrijs wordt gebruikt om scheiding of vervorming van plaatmetaal te veroorzaken, waardoor de gewenste onderdelen of vormstukken worden verkregen. Plaatstaal stampen gebruikt meestal relatief dunne metalen platen als vormstukken en wordt uitgevoerd bij kamertemperatuur, daarom wordt het ook koud stansen genoemd.

Vergeleken met gieten, smeden en machinaal bewerken heeft het stansen van plaatwerk de volgende eigenschappen:

- Een breed scala aan materialen kan worden verwerkt. Koolstofarm staal, gelegeerd staal met een hoge plasticiteit, koper en koperlegeringen, aluminium en aluminiumlegeringen, magnesium en magnesiumlegeringen, maar ook niet-metalen materialen zoals asbestkarton, hard rubber, isolatiekarton en vezelplaat kunnen verwerkt worden.

- Eenvoudige bediening, hoge productiviteit en eenvoudige automatisering. Een enkele slag van de pers kan een onderdeel produceren. De productiviteit van grote gestanste onderdelen (zoals autocarrosserieën) kan oplopen tot enkele stuks per minuut en de productiviteit van het met hoge snelheid stansen van kleine onderdelen kan oplopen tot duizenden stuks per minuut.

- Het product is licht van gewicht, heeft een hoge sterkte en een goede stijfheid.

- Het materiaalgebruik is relatief hoog, over het algemeen tussen 70% en 85%. Gestempelde onderdelen hebben meestal geen verdere bewerking nodig, waardoor energieverbruik wordt bespaard en de productiekosten bij massaproductie worden verlaagd.

- De productkwaliteit is stabiel, met hoge precisie, verminderde oppervlakteruwheid en goede uitwisselbaarheid.

De belangrijkste nadelen van het stansen van plaatmetaal zijn: het kan geen metalen met een lage elasticiteit verwerken en de productie van de matrijs is complex en duur. Daarom wordt het stempelen van plaatmetaal veel gebruikt in batch- en massaproductie en is het een van de belangrijkste verwerkingsmethoden in de mechanische productie. Gestanste onderdelen hebben een aanzienlijk aandeel in industrieën zoals de luchtvaart, auto's, tractoren, motoren, elektrische apparaten, instrumenten en dagelijkse benodigdheden.

Gangbare apparatuur voor het stansen van plaatwerk omvat scheren machines en persen. Knipmachines worden gebruikt om plaatmetaal in stroken van een bepaalde breedte te knippen voor het stempelen. Persen zijn de belangrijkste apparatuur voor het verwerken van stempels.

Gangbare grondstoffen voor het stansen van plaatstaal zijn koolstofarm staal, laaggelegeerd staal met een goede plasticiteit en non-ferrometalen (koper, aluminium, magnesium) en hun legeringen.

Met de ontwikkeling van wetenschap en technologie zijn er de afgelopen jaren veel nieuwe technologieën en processen ontstaan in de drukverwerkende productie, zoals extrusie, walsen, precisie smeden, roterend smeden en poedersmeden van onderdelen. Door deze ontwikkelingen komt de vorm van de gesmede onderdelen dichter bij de vorm van de onderdelen, waardoor niet alleen het doel van geen of minder snijden wordt bereikt, maar ook de mechanische eigenschappen en prestaties van de onderdelen worden verbeterd.