I. Draaibankopspanningen

1. Soorten en kenmerken van draaibankopspanningen

De draaibank wordt voornamelijk gebruikt voor het bewerken van de binnenste en buitenste cilindrische oppervlakken, conische oppervlakken, roterende vormoppervlakken, schroefdraadoppervlakken en kopse kanten van onderdelen. Op basis van deze bewerkingskenmerken en de positie van de opspaninrichting op de bewerkingsmachine, kunnen de opspaninrichtingen voor draaibanken worden onderverdeeld in de volgende twee basistypen:

(1) Opspanningen gemonteerd op de spindel van de draaibank

In dit type opspanning kunnen, naast diverse klauwplaten, kopplaatjes, centers en andere algemene opspanning of accessoires voor bewerkingsmachines, diverse opspandoorns of andere speciale opspanning worden ontworpen op basis van de bewerkingsbehoeften. Tijdens het bewerken draait de opspanning mee met de spindel van de draaibank en voert het gereedschap de aanvoerbeweging uit.

(2) Opspanningen gemonteerd op het draaibankzadel

Voor sommige onregelmatig gevormde en grotere werkstukken wordt de opspanning vaak op het draaibankzadel gemonteerd. Het gereedschap wordt op de draaibankspil gemonteerd voor de draaibeweging en de opspanning voert de aanvoerbeweging uit. In dit hoofdstuk worden voornamelijk de meest gebruikte speciale opspanningen voor de draaibank op de spil van de draaibank besproken.

2. Typische voorbeelden van speciale draaibankopspanningen

In de productie komen vaak situaties voor waarbij cilindrische oppervlakken en eindvlakken van onderdelen zoals behuizingen, beugels, hendels en verbindingen bewerkt op een draaibank. Deze onderdelen hebben vaak complexe vormen, waardoor het moeilijk is om het werkstuk direct op te spannen met een zelfcentrerende klauwplaat met drie klauwen. In zulke gevallen moeten speciale opspanningen voor draaibanken worden ontworpen. Hieronder worden een aantal typische opspansystemen voor draaibanken beschreven.

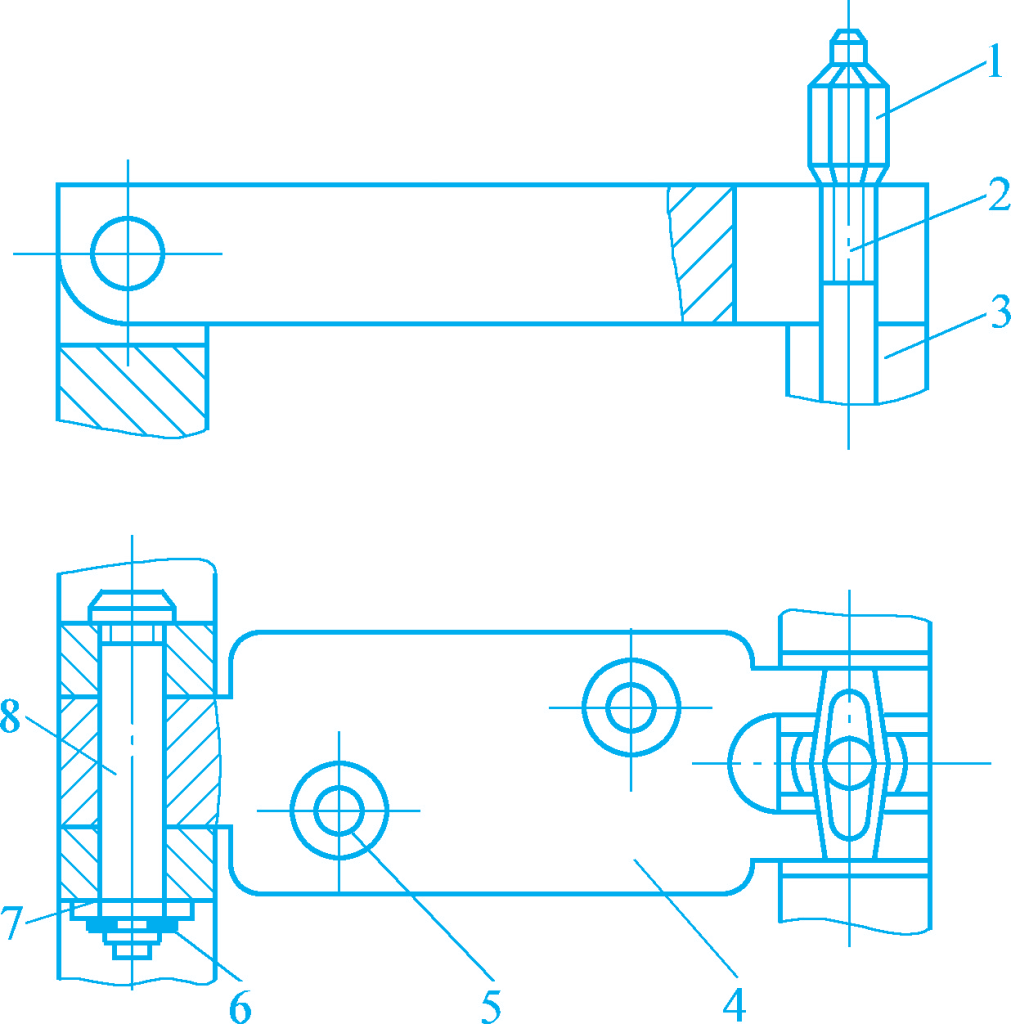

(1) Hoekijzeren armatuur

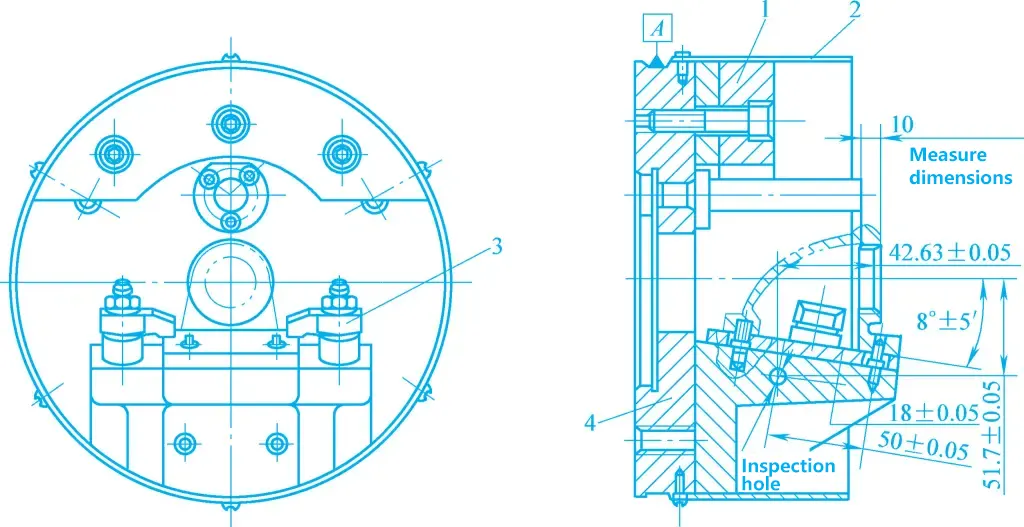

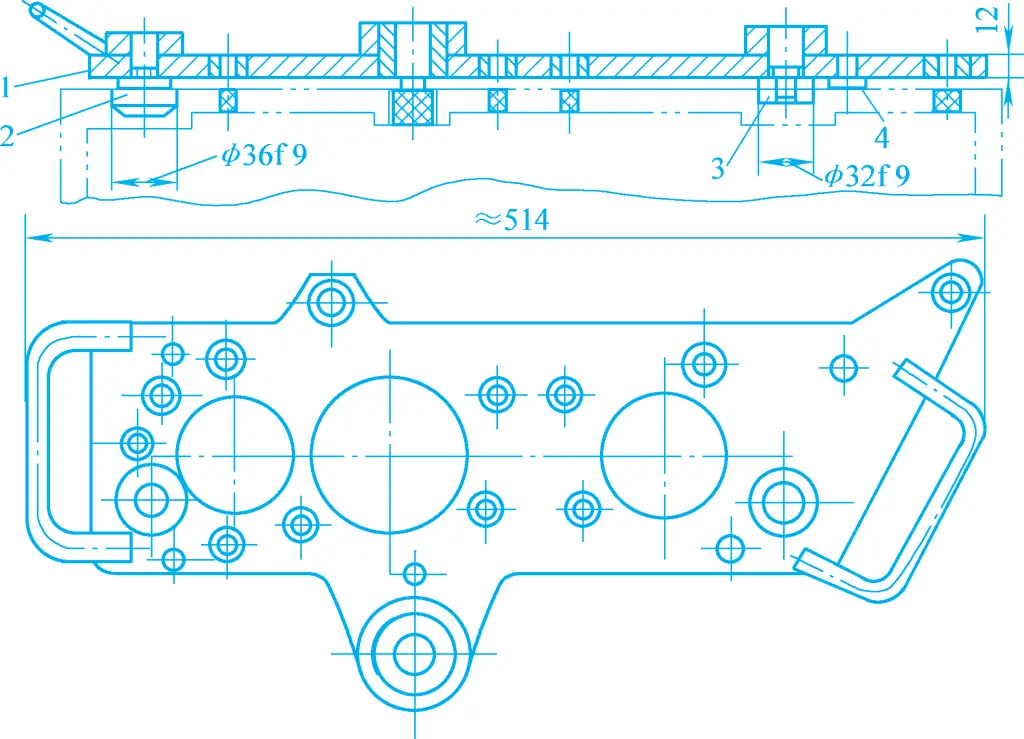

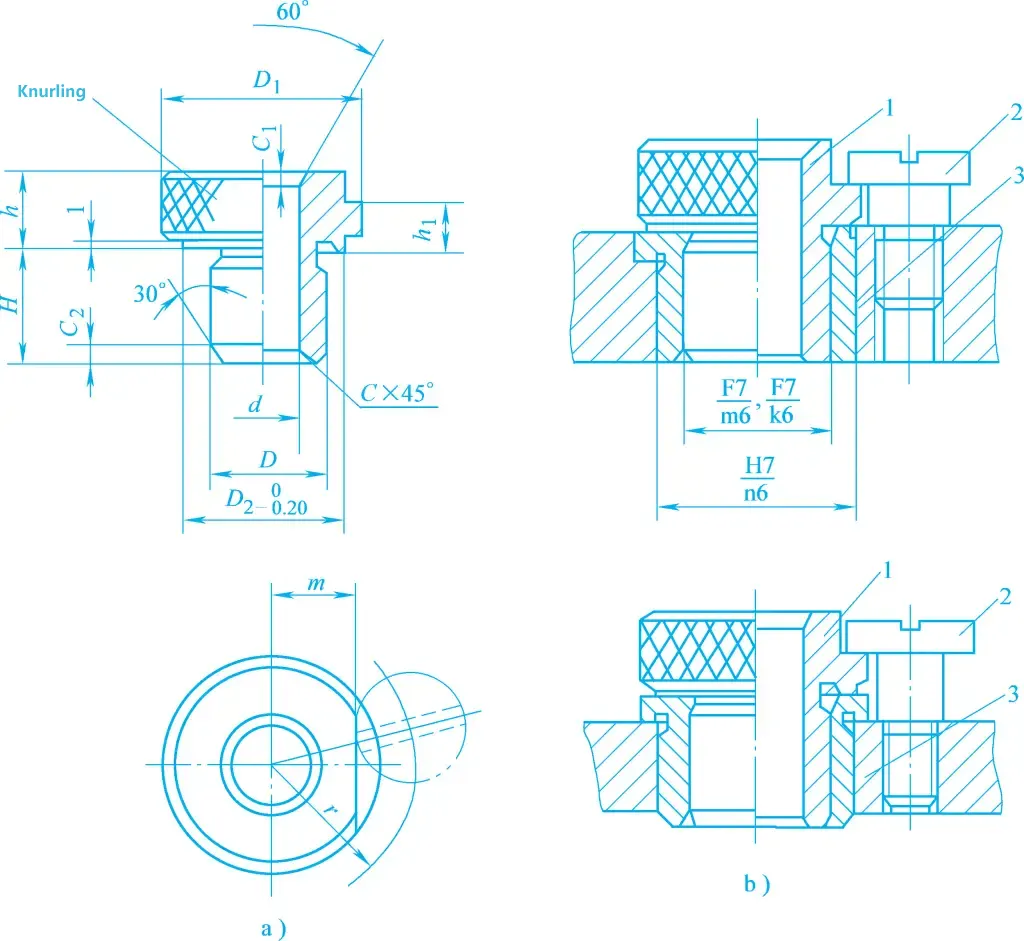

Figuur 1 toont een hoekijzeren draaibankopstelling. Het werkstuk wordt gepositioneerd op de hellende positioneringssteunplaat van de opspanning en op een cilindrische pen en een diamantpen met één zijde en twee gaten als positioneringsreferentie, en wordt vastgeklemd met twee haakvormige drukplaten.

1-Balansblok

2-Beschermhoes

3-hoekvormige drukplaat

4-Huis van de armatuur

De bewerkte oppervlakken zijn gaten en eindvlakken. Om de inspectie van de afmetingen van het bewerkte eindvlak en de hoek tussen het bewerkte gat en het positioneringsreferentievlak tijdens de bewerking te vergemakkelijken, worden een meetreferentievlak en een procesgat in de buurt van het bewerkingsoppervlak ontworpen. De referentiecirkel A op het opspanlichaam 4 is de uitlijningscirkel.

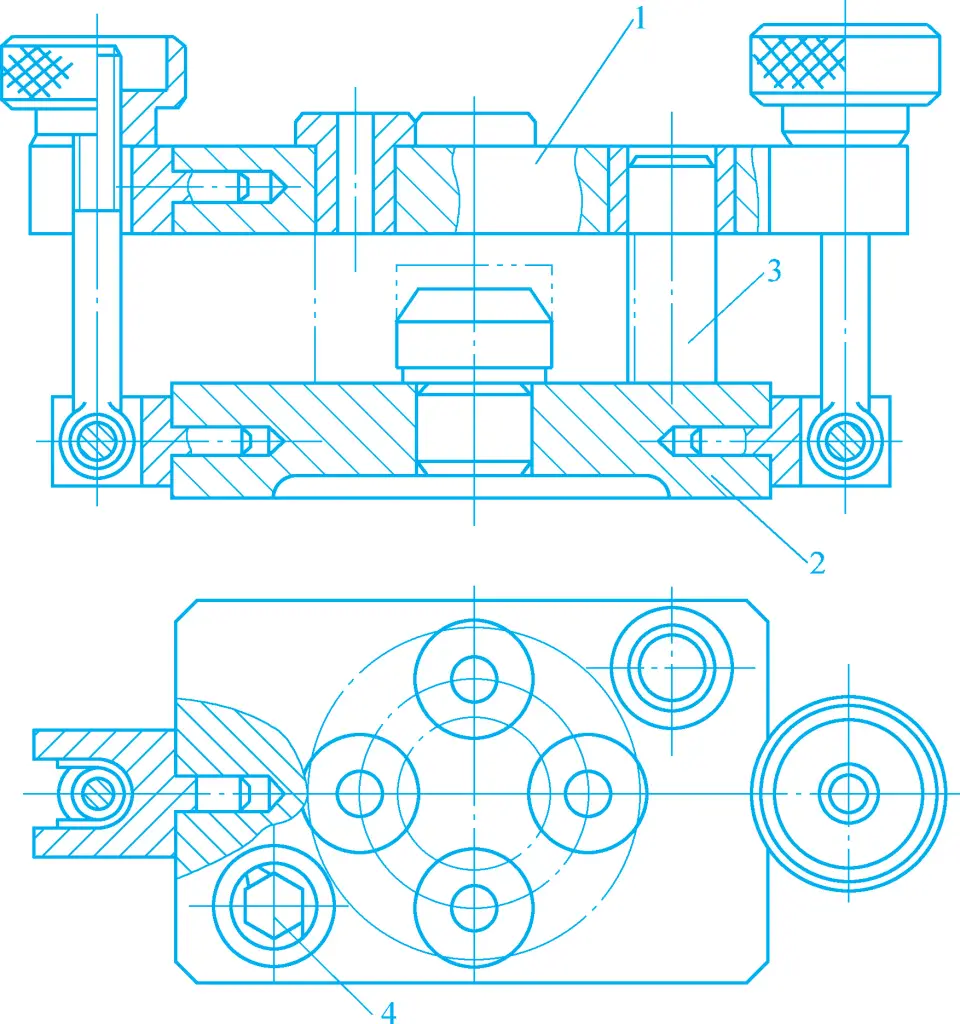

(2) Frontpaneel

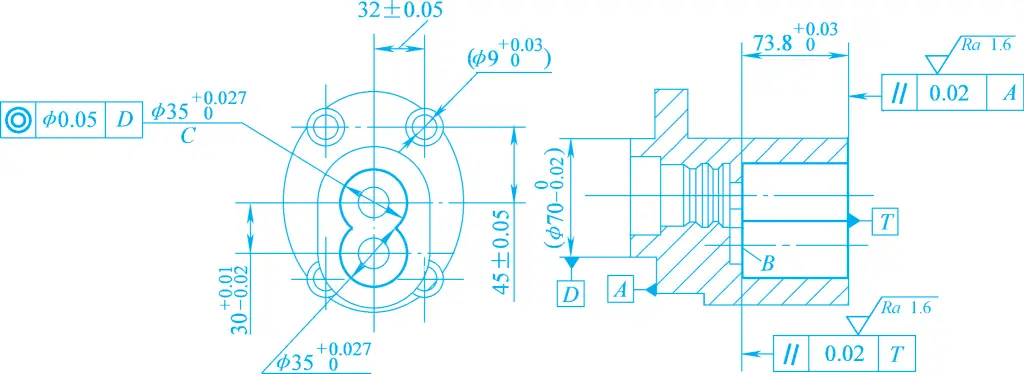

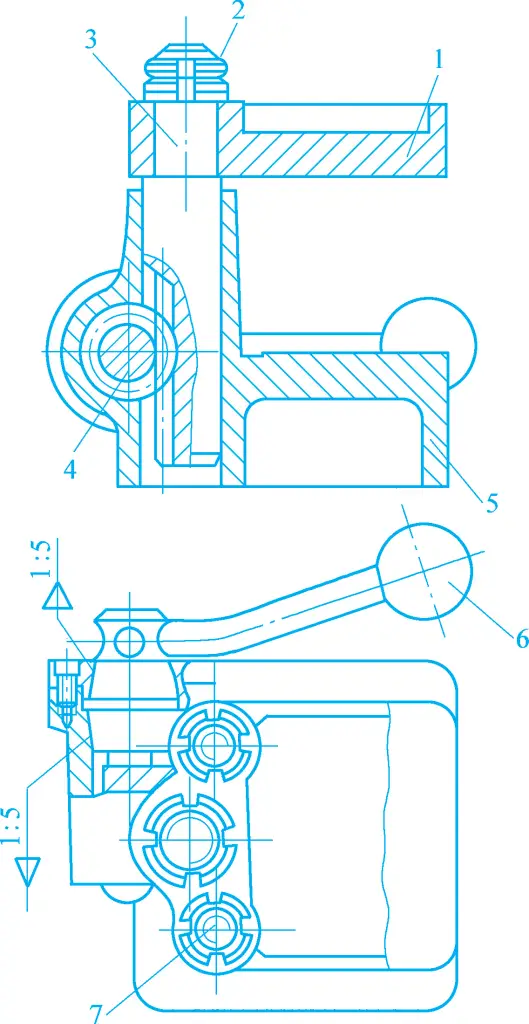

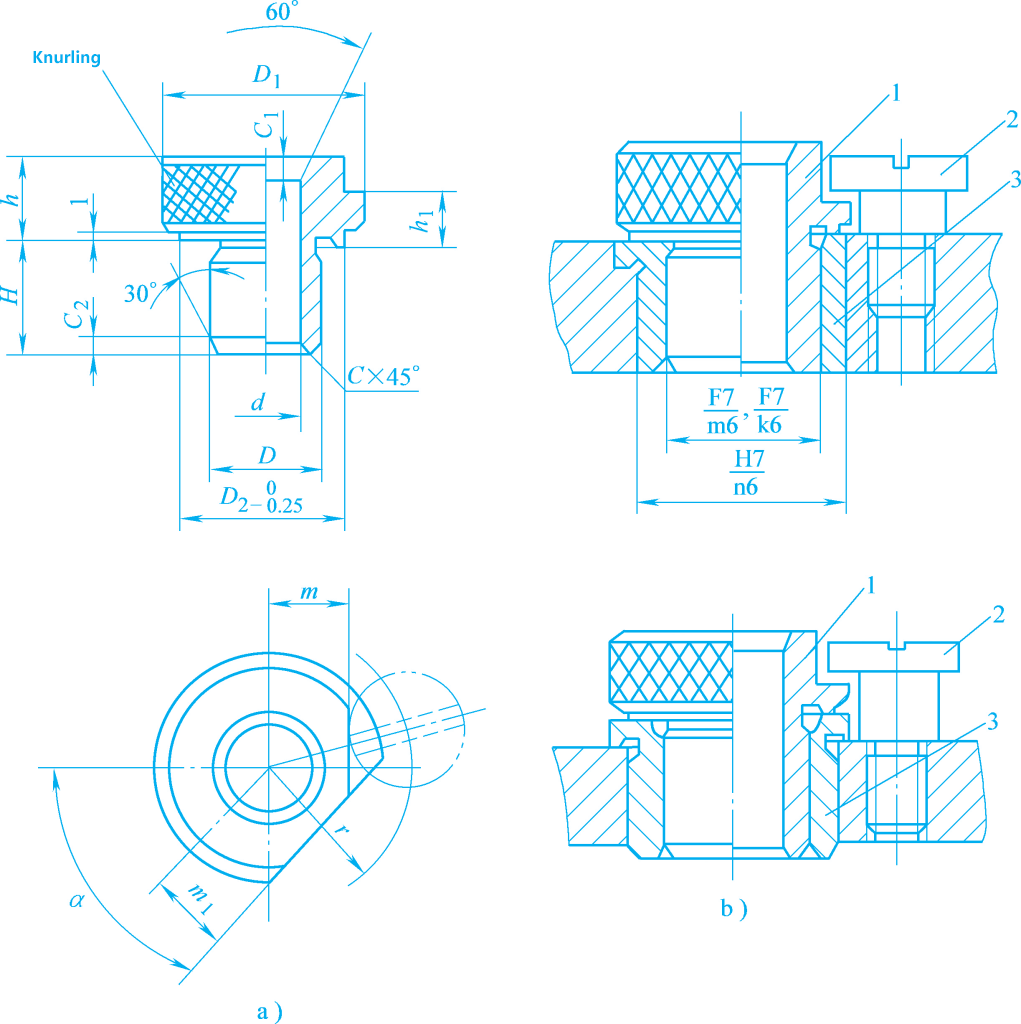

Figuur 2 toont het processchema van de behuizing van de tandwielpomp. De buitenste cirkel D en het eindvlak A van het werkstuk zijn bewerkt. De bewerkte oppervlakken zijn twee Φ35mm gaten, eindvlak T en de onderkant van het gat B, en er moet voldaan worden aan de relevante technische eisen die in de onderdeeltekening staan. De diameternauwkeurigheid van de twee gaten van Φ 35 mm hangt voornamelijk af van de juistheid van de bewerkingsmethode, terwijl andere technische eisen door de opspanning worden gewaarborgd.

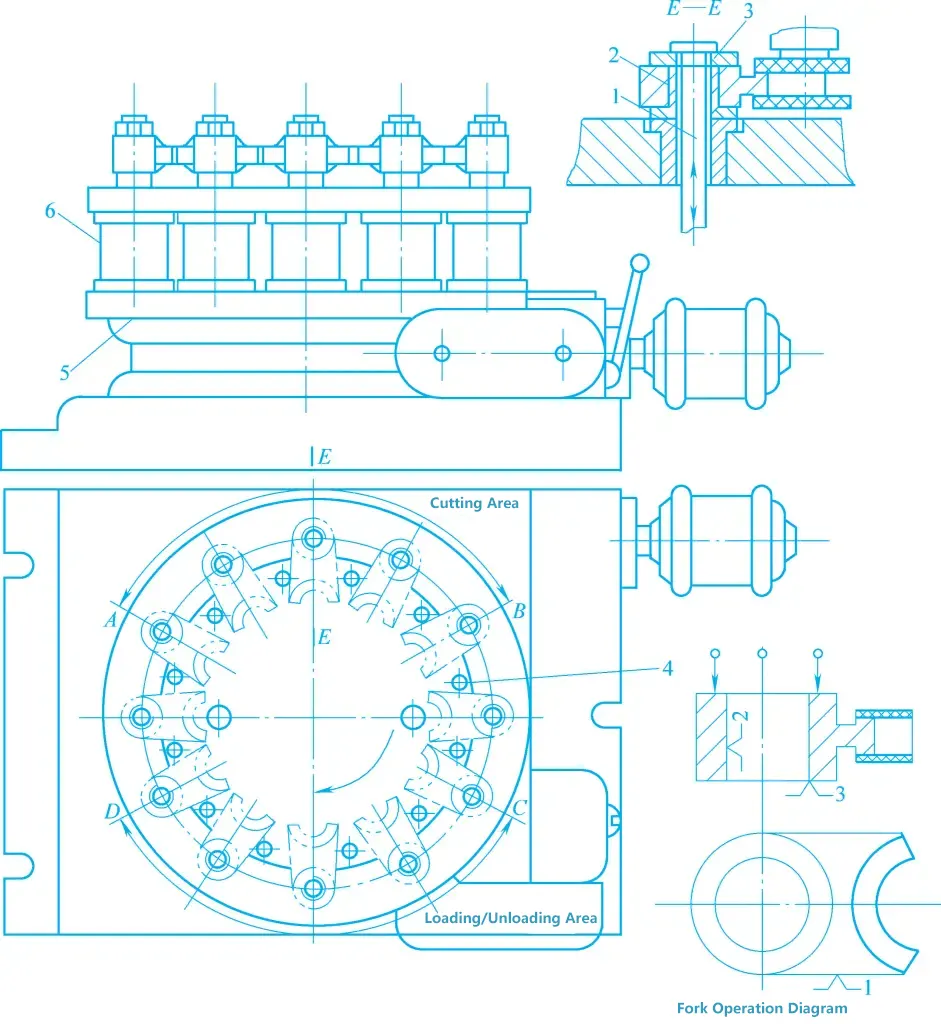

Figuur 3 toont de speciale vlakke opspanning die gebruikt is voor het bewerken van de twee gaten van 35 mm in de behuizing van de tandwielpomp. Het werkstuk wordt gepositioneerd met eindvlak A, het cirkelvormige buitenoppervlak van Φ 70 mm en het kleine gat van Φ 9 mm binnenoppervlak als positioneerreferenties, en wordt met twee sets spiraalvormige drukplaten 5 vastgeklemd op het N-oppervlak van de draaitafel 2, het cirkelvormige gat van Φ 70 mm en de getrimde pen 4.

1-Huis van de armatuur

2-draaitafel

3-uitlijningspen

4-Trimmed pin

5, 6-Drukplaten

De draaitafel 2 wordt op het opspanlichaam 1 geklemd door twee sets spiraalvormige drukplaten 6. Na het bewerken van één van de gaten van 35 mm wordt de uitlijnpen 3 uitgetrokken en worden de twee sets spiraalvormige drukplaten 6 losgemaakt. De draaitafel wordt samen met het werkstuk 180° gedraaid en de uitlijnpen wordt onder veerdruk in een ander indexeringsgat op het opspanhuis gestoken. Na het opspannen van de draaitafel kan het tweede gat van Φ 35 mm bewerkt worden.

De speciale armatuur gebruikt de sponning E op het armatuurhuis om verbinding te maken met de spindel van de draaibank via de flens op de overgangsplaat. Bij het installeren van de armatuur wordt de uitlijningscirkel K (die de rotatieas van de armatuur voorstelt) gebruikt om de coaxialiteit van de armatuur uit te lijnen met de spindel van de draaibank.

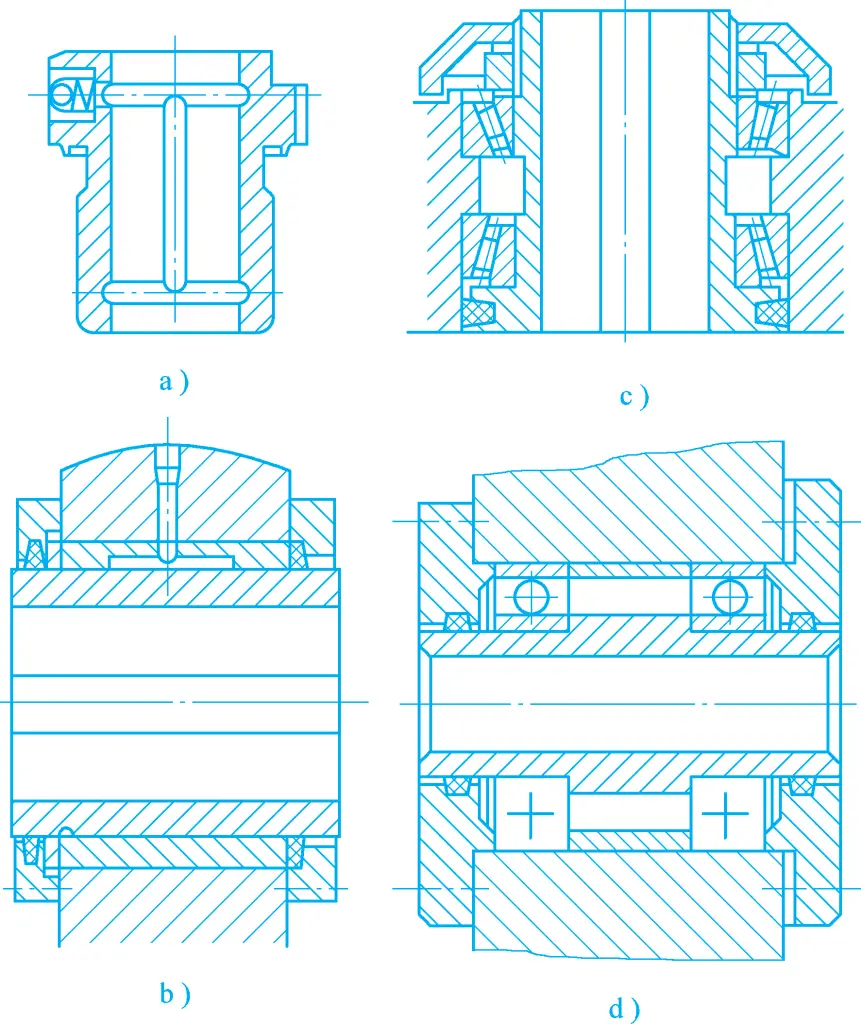

(3) Centreerinrichting

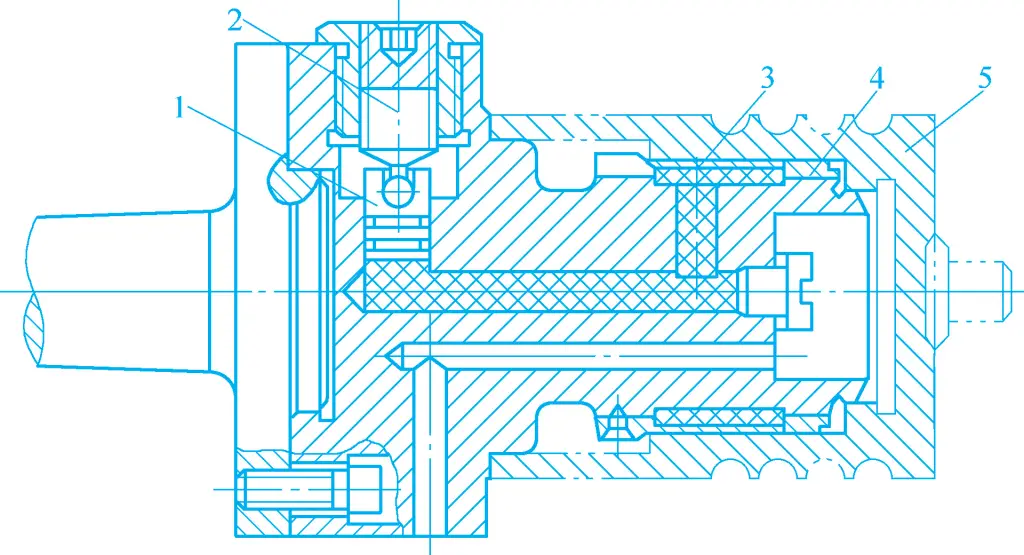

Voor roterende werkstukken of werkstukken die gepositioneerd worden door het roterende oppervlak, kunnen centreerspanners gebruikt worden. Gebruikelijke types zijn veerhulzen en opspanmiddelen van vloeibare kunststof. In de opspanning getoond in Figuur 4 wordt het werkstuk gepositioneerd en vastgeklemd door het binnengat met behulp van een opspaninrichting van vloeibare kunststof.

1-Schuivende Kolom

2-Compressieschroef

3-vloeibaar kunststof

4-dunwandige positioneerhuls

5-Werkstuk

Het werkstuk wordt op de positioneercilinder geplaatst, axiaal gepositioneerd door het eindvlak. Door de drukschroef 2 te draaien, zorgen de glijdende kolom 1 en de vloeibare kunststof 3 ervoor dat de dunwandige positioneerhuls 4 vervormt, waardoor het werkstuk 5 wordt gecentreerd en vastgeklemd.

(4) Modulaire armatuur

Een modulaire armatuur is een speciale armatuur gemonteerd uit vooraf vervaardigde standaard opspancomponenten volgens een ontworpen positioneer- en klemschema. Het combineert de voordelen van speciale opspanningen met de voordelen van standaardisatie en generalisatie. Na productveranderingen kunnen de opspancomponenten worden gedemonteerd, gereinigd en opgeslagen, waardoor afval wordt voorkomen. Het is geschikt voor proefproductie van nieuwe producten en kleine batchproductie van meerdere variëteiten.

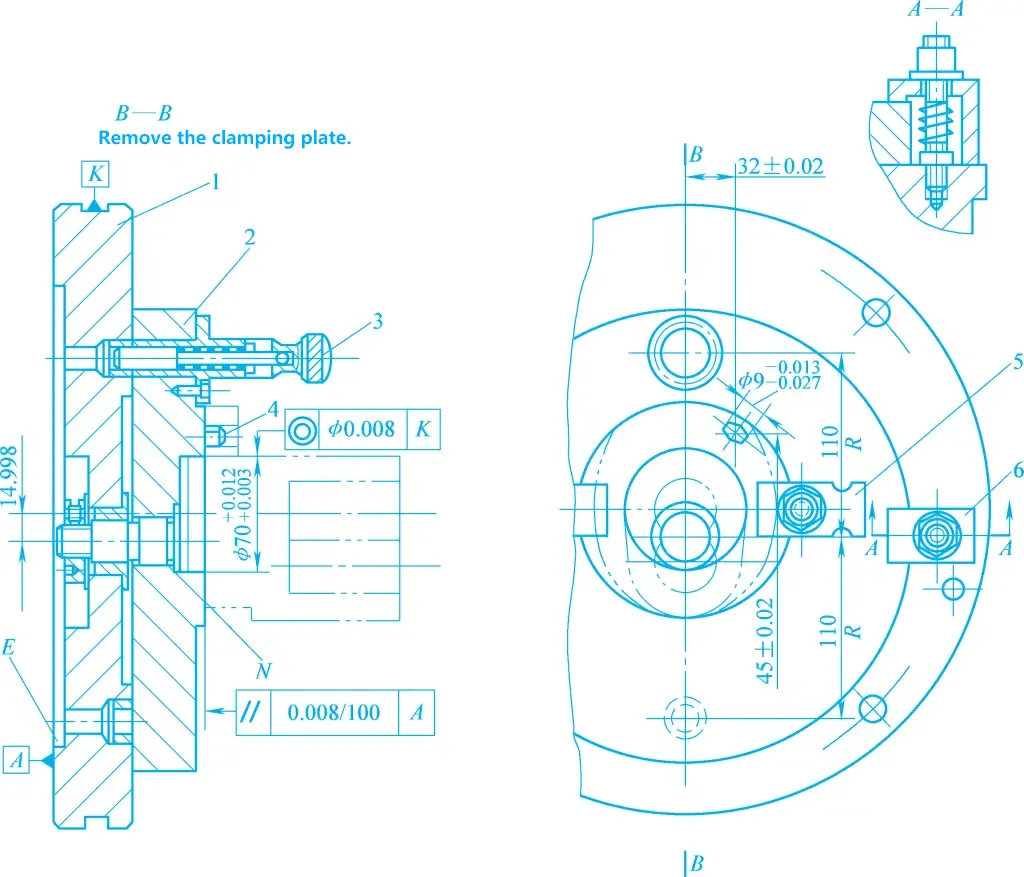

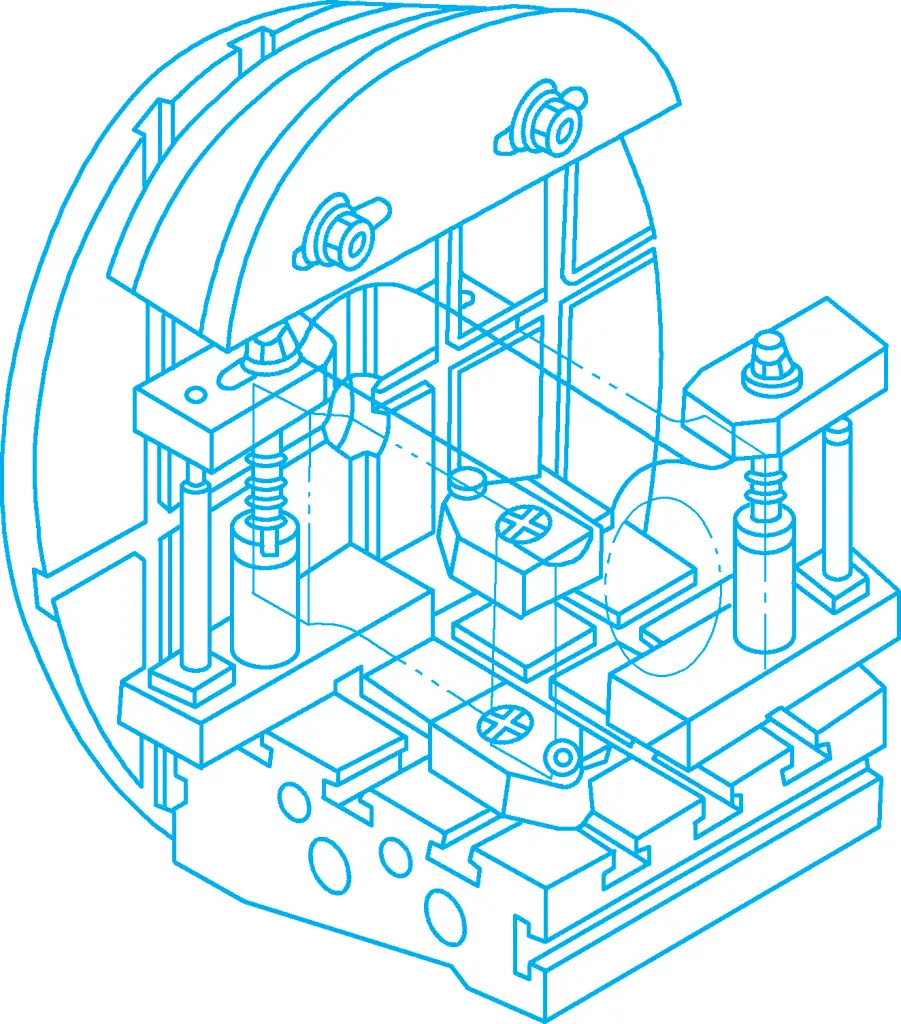

Het heeft unieke voordelen bij de productie van mechanische producten in moderne ondernemingen die op grote schaal gebruikmaken van CNC-machine gereedschappen en CAD/CAM/CAPP-technologieën toe te passen. Afbeelding 5 toont een typische modulaire opspanning op een draaibank. Het werkstuk wordt gepositioneerd met behulp van het bewerkte bodemoppervlak en twee positioneergaten, en opgespannen met twee drukplaten. De behuizing van de opspanning, positioneerpennen, drukplaten en basis zijn allemaal standaardcomponenten.

3. Constructiekenmerken van draaibankopspanningen

(1) Positioneerapparaat

Bij het bewerken van roterende oppervlakken op een draaibank moet de as van het roterende oppervlak van het werkstuk samenvallen met de rotatieas van de spil van de draaibank. De structuur en plaatsing van de positioneerinrichting op de opspanning moeten hiervoor zorgen.

(2) Klemapparaat

Aangezien het werkstuk en de opspanning samen met de spindel draaien tijdens het draaien, wordt de opspanning tijdens het bewerken onderworpen aan centrifugale kracht bovenop het snijkoppel. Hoe hoger de rotatiesnelheid, hoe groter de centrifugale kracht, die het klemeffect van het klemmechanisme kan beïnvloeden.

Bovendien verandert de positie van de positioneringsreferentie van het werkstuk ten opzichte van de richting van de snijkracht en de zwaartekracht. Daarom moet de door het klemmechanisme gegenereerde klemkracht voldoende zijn en moet de zelfklemmende werking goed zijn om te voorkomen dat het werkstuk tijdens de bewerking loskomt van de positioneringselementen.

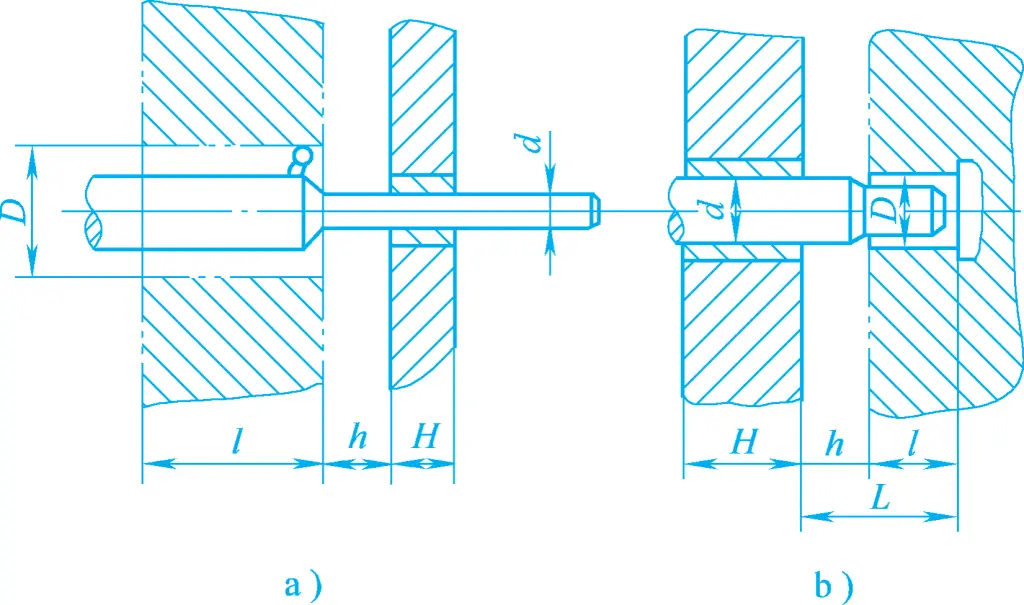

(3) Verbinding tussen draaibankopstelling en machinespindel

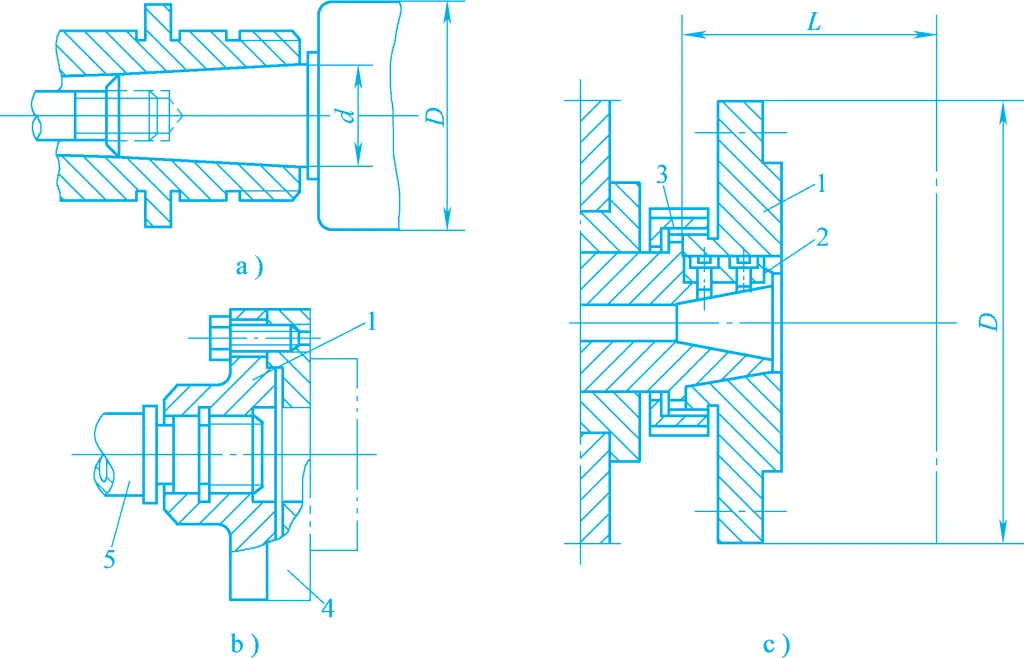

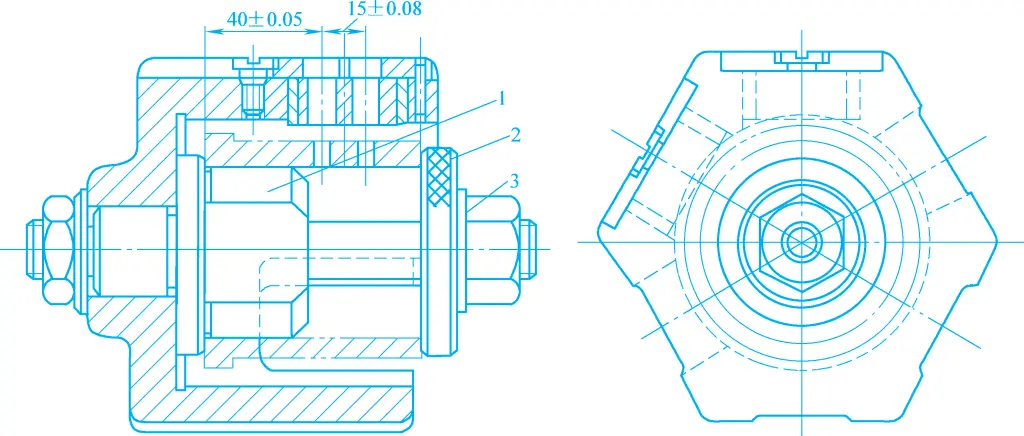

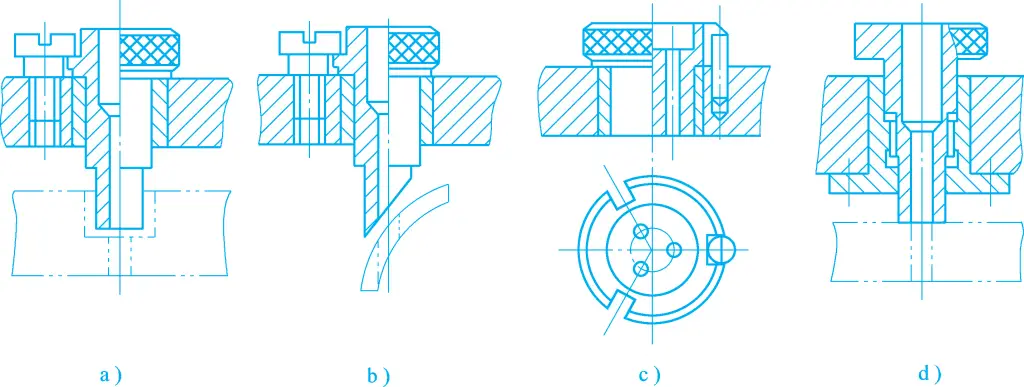

De rotatieas van de opspanning moet de hoogst mogelijke coaxiale nauwkeurigheid hebben met de as van de draaibankspil. Afhankelijk van de radiale grootte van de draaibankopspanning zijn er over het algemeen twee verbindingsmethoden met de machinespindel:

1-overgangsplaat

2-Sleutel

3-Moer

4-Inrichting

5-spindel

1) Voor kleine opspaninrichtingen met radiale afmetingen D<140mm, of D<(2~3)d, wordt de verbindingsstructuur getoond in afbeelding 6a. Over het algemeen worden ze via een conische schacht in het conusgat van de draaibankspindel geïnstalleerd en met een boutstang vastgezet. Deze verbindingsmethode heeft een hoge centreernauwkeurigheid.

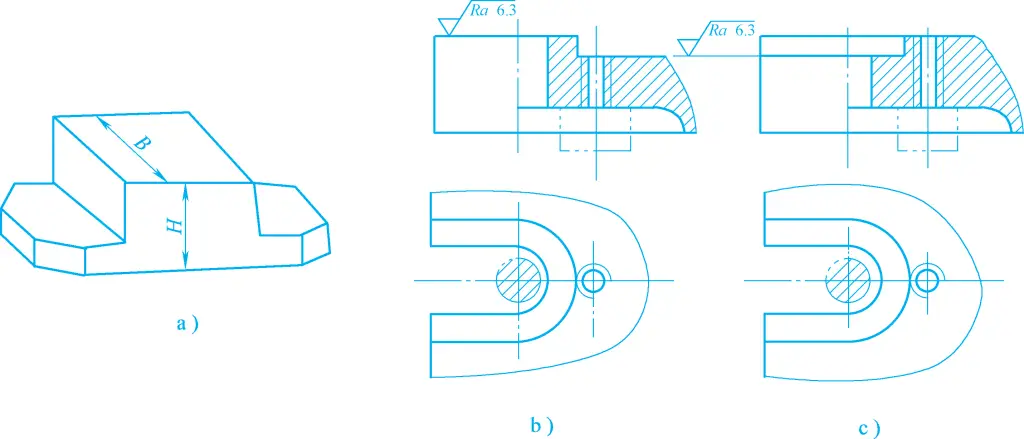

2) Voor opspanning met grotere radiale afmetingen wordt een overgangsplaat gebruikt om aan te sluiten op de voorkant van de draaibankspil. De structuur van de overgangsplaat wordt getoond in afbeelding 6b en 6c. Het ene uiteinde van de overgangsplaat sluit aan op de machinespindel, waarbij de vorm van het parallelle oppervlak afhangt van de structuur van de voorkant van de spindel. Het andere uiteinde heeft meestal een flens die aansluit op de positioneringsschouder op het opspanhuis, waardoor de opspaninrichting gecentreerd wordt op de spindel.

Het armatuurlichaam van de draaibankopstelling dient in het algemeen uitlijningsgaten of uitlijningscirkels te hebben, zoals weergegeven in afbeelding 1 en 3. De uitlijningsgaten of -cirkels dienen als referentie voor de uitlijning om coaxialiteit te garanderen bij het installeren van de opspaninrichting op de draaibankspil, en als referentie voor de assemblage tijdens de fabricage en assemblage van de opspaninrichting. Ze zijn ook vaak de procesreferentie tijdens de bewerking van het armatuurlichaam zelf.

De opspanning van de draaibank zou het probleem van rotatie-onbalans moeten elimineren. Een uitbalanceringsmaatregel is het toevoegen van een balansblok (contragewicht) aan de lichtere kant, een andere is het machinaal aanbrengen van gewichtsreducerende gaten aan de zwaardere kant, of een combinatie van beide. De positie en het gewicht van het balansblok moeten bij voorkeur instelbaar zijn.

Om een veilige werking te garanderen, moet de armatuur zo veel mogelijk scherpe hoeken of onderdelen vermijden die buiten de cirkelomtrek van de armatuurbehuizing uitsteken. Indien nodig moet er een beschermkap worden aangebracht. Daarnaast moet de zelfklemmende werking van de klem betrouwbaar zijn om te voorkomen dat deze tijdens het draaien losraakt, waardoor het werkstuk eruit zou kunnen vliegen.

II. Opspansystemen voor freesmachines

1. Soorten en kenmerken van opspaninrichtingen voor freesmachines

Volgens de verschillende voedingsmethoden zijn de opspaninrichtingen voor freesmachines onderverdeeld in lineaire voeding, cirkelvormige voeding en sjabloontype. In dit hoofdstuk worden vooral de eerste twee typen besproken.

(1) Lineaire Type Feed Milling Machine Inrichtingen

Deze opspanmiddelen worden meestal geïnstalleerd op de werktafel van de freesmachine en tijdens de bewerking beweegt de opspaninrichting lineair mee met de werktafel. Afhankelijk van het aantal werkstukken dat tegelijk wordt vastgeklemd, kunnen ze worden onderverdeeld in opspanmiddelen voor freesmachines uit één stuk en opspanmiddelen voor freesmachines uit meerdere stukken.

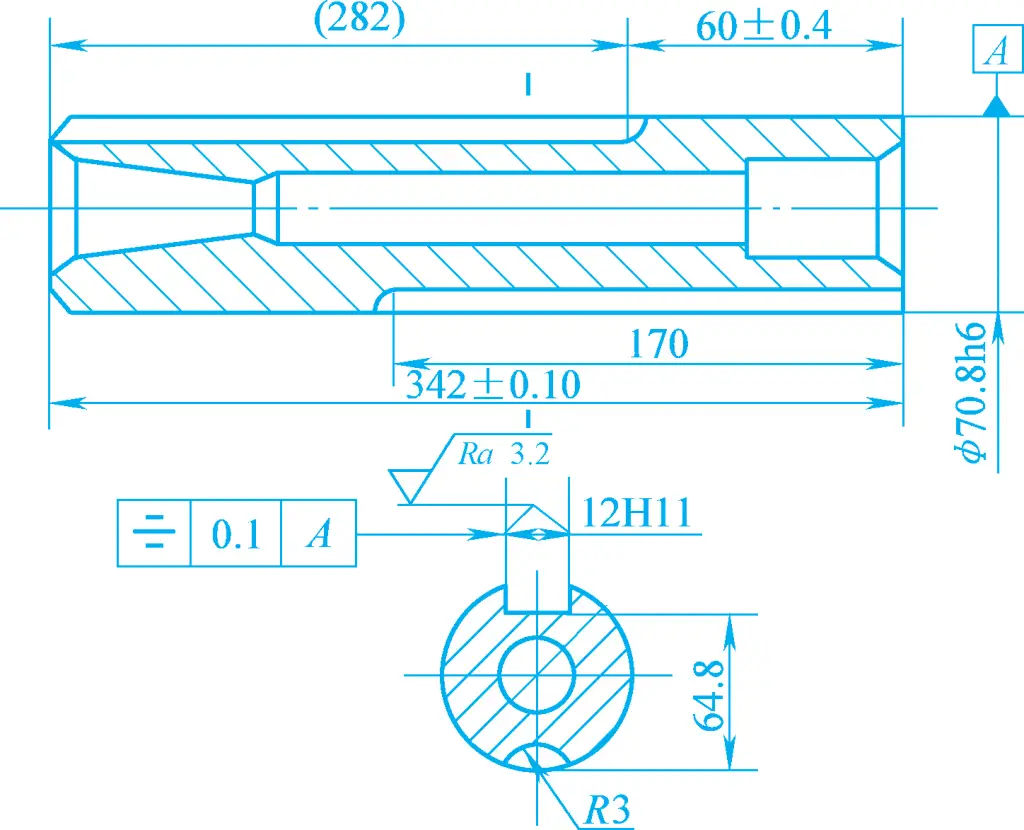

Opspanningen uit één stuk worden vaker gebruikt bij de productie van kleine series, terwijl opspanningen uit meerdere delen veel gebruikt worden bij de massaproductie van kleine tot middelgrote onderdelen. Figuur 8 toont een tweedelige freesopspanning voor het frezen van dubbele sleuven op de in figuur 7 getoonde centrale huls.

1-Fitting Lichaam

2-Drijvende hendel

Staaf met 3 schroeven

4-Steunpin

5-Hydraulische cilinder

6-gereedschap blok

7-Drukplaat

8, 9, 10, 11-V-sloten

12-anti-rotatiepin

13, 14-Trekstiften

(2) Circulaire Type Feed Milling Machine Inrichtingen

Opspanningen voor freesmachines met cirkelaanvoer worden meestal gebruikt op freesmachines met draaitafels. Bij gebruik op algemene freesmachines moet een draaitafel worden toegevoegd aan de freesmachine, zoals getoond in Figuur 9.

1-trekstang

2-Positie Pin

3-Split wasmachine

4-Stop-Pin

5-Roterende Tafel

6-Hydraulische cilinder

De cirkelvormige aanvoerbeweging is continu, waardoor werkstukken geladen en gelost kunnen worden zonder de machine te stoppen, wat zorgt voor een hoge productiviteit. De machine is geschikt voor massaproductie van kleine tot middelgrote onderdelen, maar er moet speciale aandacht besteed worden aan de operationele veiligheid en de arbeidsintensiviteit van de operator.

2. Typische voorbeelden van speciale opspanningen voor freesmachines

Figuur 7 toont het processchema voor het frezen van sleuven en oliegroeven op de kopbok van een draaibank. De binnen- en buitencirkels en beide kopse kanten van het werkstuk zijn bewerkt. In dit proces worden de sleuven en oliegroeven gelijktijdig bewerkt met twee frezen. Figuur 8 toont de opspanning die gebruikt wordt bij massaproductie, een typische opspanning voor lineaire freesmachines.

In station I wordt een driezijdige kantfrees gebruikt om de sleuf te frezen. Het werkstuk wordt gepositioneerd op de V-blokken 8, 10 en drukstift 13 door de buitenste cirkel en het eindvlak, waardoor vijf vrijheidsgraden worden beperkt. In station II wordt een boogfrees gebruikt om de oliegroef te frezen. Het werkstuk wordt gepositioneerd aan de hand van de buitenste cirkel, de reeds bewerkte sleuf en het eindvlak, waarbij gebruik wordt gemaakt van V-blokken 9, 11, de anti-rotatiepin 12 en de drukpin 14 voor een volledige positionering.

Omdat de lengtes van de sleuf en de oliegroef verschillen, kunnen de posities van de twee drukpennen worden versprongen om de bewerking gelijktijdig te voltooien.

De klemming maakt gebruik van hydraulisch aangedreven hefinrichtingklemming. Wanneer de drukolie vanuit het oliecircuit in de bovenste kamer van de hydraulische cilinder 5 komt, duwt deze de zuiger naar beneden, waardoor de scharnierende drukplaat 7 via de steunpen 4, de zwevende hendel 2 en de schroef 3 naar beneden wordt gedrukt om het werkstuk vast te klemmen. Om ervoor te zorgen dat de drukplaat het werkstuk gelijkmatig klemt, maken alle onderdelen van het scharnierspanmechanisme gebruik van zwevende verbindingen.

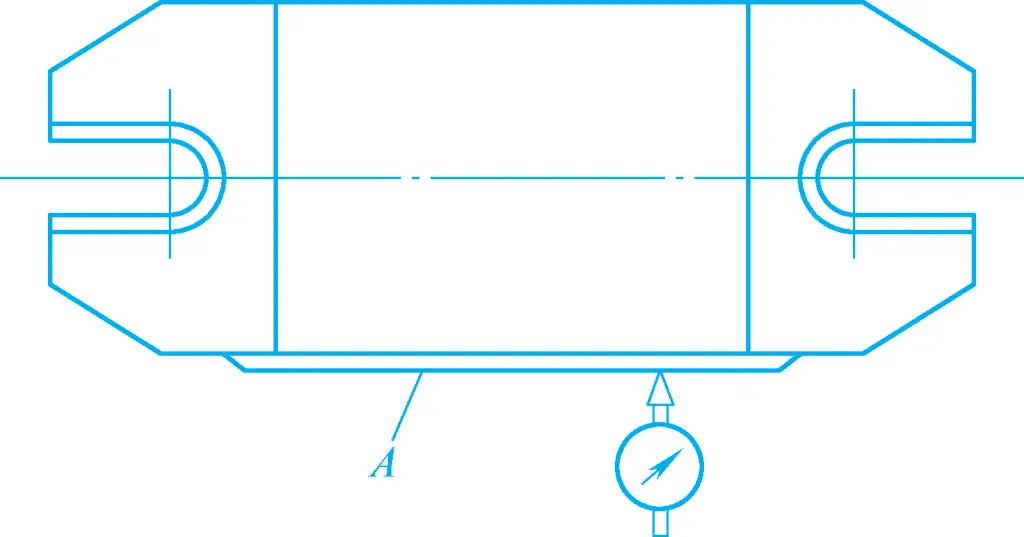

De in figuur 9 getoonde omtrekfreesopstelling wordt gebruikt voor het continu frezen van de bovenste en onderste kopzijden van de vork op een verticale freesmachine. Het werkstuk wordt gepositioneerd met zijn ronde gat, eindvlak en zijvlak op de positioneerpen 2 met een uitsteeksel en de aanslagpen 4, en vastgeklemd door de trekstang 1 aangedreven door de hydraulische cilinder 6 via de gedeelde sluitring 3.

De opspanning klemt tegelijkertijd 12 werkstukken en de werktafel wordt aangedreven om te draaien door een motor via een wormwielmechanisme. De AB-sector is het snijgedeelte en de CD-sector is het laad- en losgedeelte. Wanneer het werkstuk met de werktafel naar de AB-sector draait, drijft de hydraulische cilinder 6 de trekstang 1 omlaag om het werkstuk vast te klemmen; wanneer het werkstuk met de werktafel naar de CD-sector draait, drijft de hydraulische cilinder 6 de trekstang 1 omhoog om het werkstuk los te maken.

Tijdens het snijden en laden/lossen van het werkstuk draait de werktafel continu rond zonder te stoppen. Daarom overlappen de bewerkingstijd en de extra tijd voor het laden/lossen van het werkstuk elkaar, wat resulteert in een hoge productiviteit.

3. Structurele kenmerken van opspaninrichtingen voor freesmachines

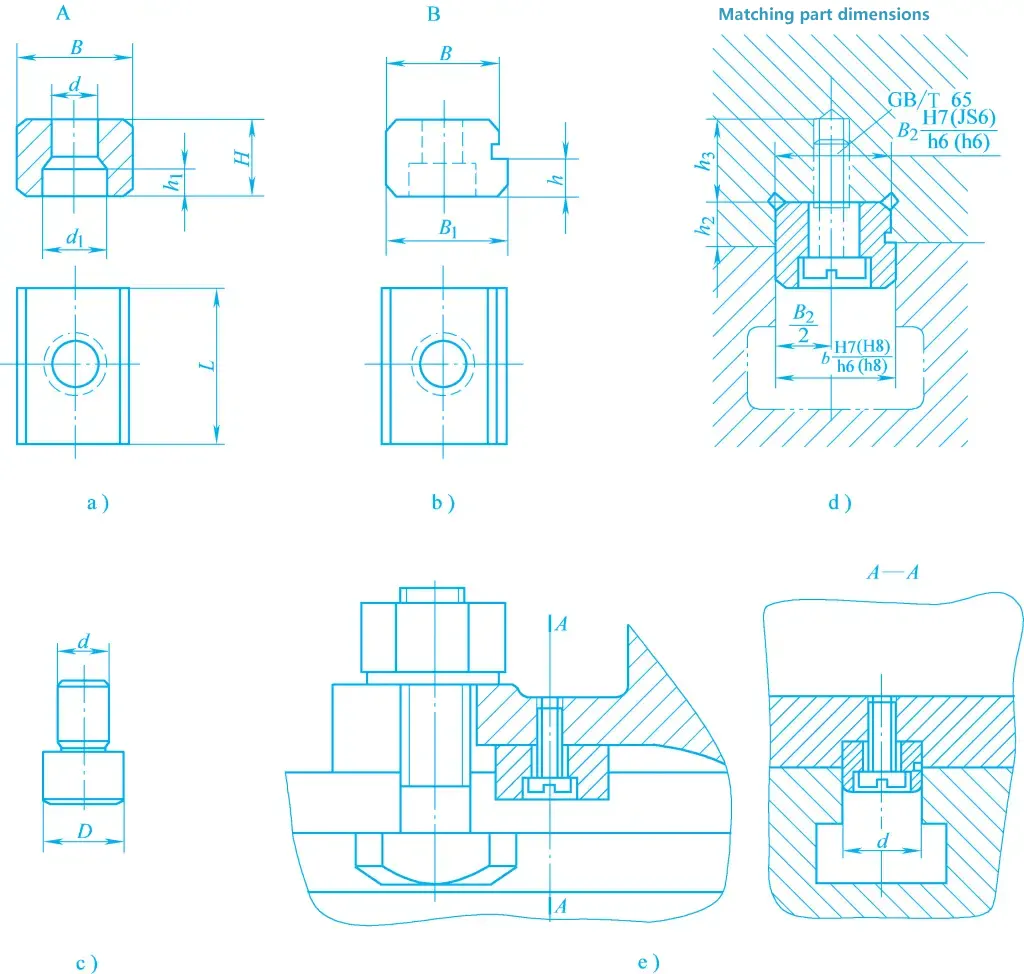

(1) Zoeksleutel

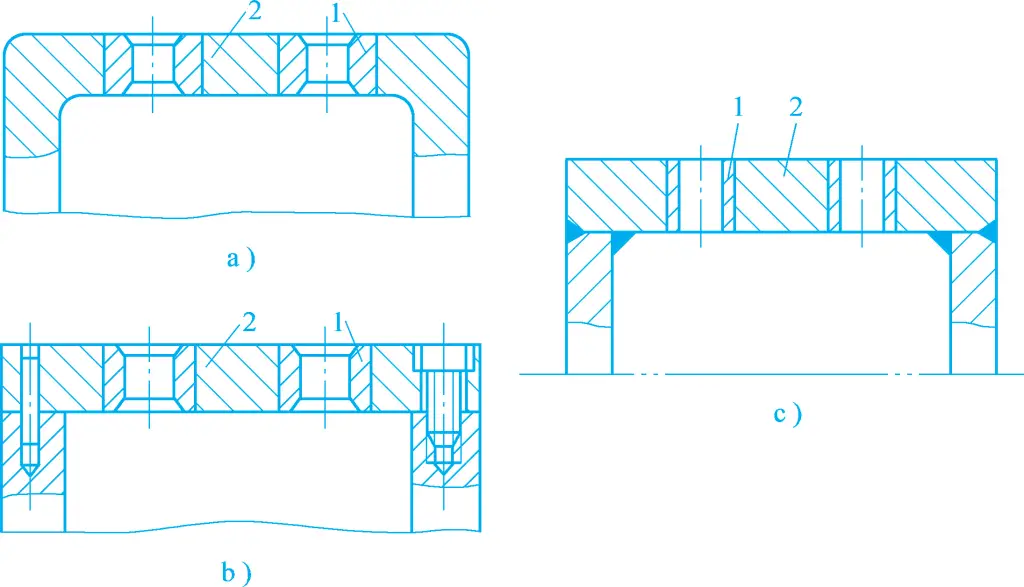

Opspansleutels voor freesmachines zijn over het algemeen geïnstalleerd in de sleuven in de lengterichting aan de onderkant van het opspanhuis. Meestal worden er twee gebruikt, zo ver mogelijk uit elkaar. Kleine opspanmiddelen kunnen ook een enkele lange spie met een rechthoekige doorsnede gebruiken.

De opspansleutel past in de T-sleuf van de freestafel. De belangrijkste functie is te zorgen voor de juiste positionele relatie tussen de opspaninrichting en de freestafel. Hij kan ook een deel van het snijkoppel opvangen, waardoor de bouten waarmee de opspanbehuizing met de werktafel is verbonden minder worden belast en de stabiliteit van de opspanbehuizing tijdens het bewerken wordt vergroot.

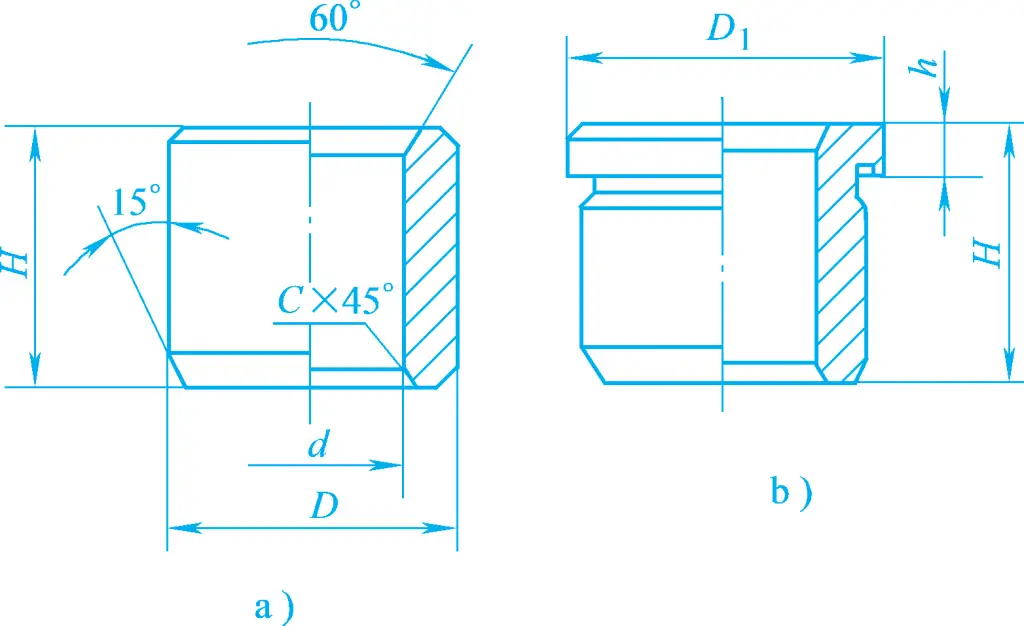

Er zijn twee soorten zoeksleutels: rechthoekige en cilindrische. Gewone rechthoekige spieën hebben twee structuren, zoals te zien is in afbeelding 10a en 10b. De eerste wordt gebruikt als de eisen voor de oriëntatienauwkeurigheid van de opspanning niet hoog zijn. Om de oriëntatienauwkeurigheid van de opspanning te verbeteren, moet één zijde van de positioneersleutel strak tegen één zijde van de T-sleuf van de werktafel worden geplaatst bij het installeren van de opspanning.

Omdat het moeilijk is om de nauwkeurigheid van de sleuven op de opspanning te garanderen, zijn er de laatste jaren cilindrische opspansleutels verschenen, zoals te zien is in afbeelding 10c. Bij gebruik van dit type opspansleutels worden de twee gaten op de opspanning bewerkt op een coördinatenboormachine, waardoor een hoge positienauwkeurigheid wordt bereikt en het fabricageproces van de opspanning wordt vereenvoudigd.

Cilindrische spieën zijn echter gevoelig voor slijtage en worden niet veel gebruikt in de productie. Figuren 10d en 10e tonen de installatie van opspansleutels op het opspanhuis en de installatie van opspanmiddelen voor freesmachines op de werktafel.

Voor grote opspanningen of wanneer een hoge oriëntatienauwkeurigheid vereist is, zijn opspansleutels niet geschikt. In plaats daarvan wordt een smal lang vlak gefreesd op het armatuurhuis als referentievlak voor uitlijning om de installatiepositie van de armatuur te corrigeren, zoals getoond in afbeelding 11.

(2) Instelapparaat voor gereedschap

Opspanningen voor freesmachines hebben over het algemeen een gereedschapinstelinrichting, bestaande uit een gereedschapinstelblok en een voelermaat. Het gereedschapinstelblok wordt gebruikt om de relatieve positie van de opspanning en het gereedschap te bepalen. Het voelermaat wordt gebruikt om schade aan de snijkant en het gereedschapinstelblok te voorkomen tijdens het instellen van het gereedschap. Bij gebruik wordt het voelermaat tussen het gereedschap en het gereedschapinstelblok gestoken en wordt de uiteindelijke positie van het gereedschap ten opzichte van de opspanning bepaald aan de hand van de dichtheid van het contact.

Figuur 12 toont verschillende gangbare gereedschapinstelblokken. De ronde gereedschapsinstelregel in afbeelding 12a wordt gebruikt voor het instellen van gereedschap bij het bewerken van één vlak. De rechthoekige gereedschapsinstelregel in afbeelding 12b wordt gebruikt voor het instellen van gereedschap bij het bewerken van twee haaks op elkaar staande vlakken of sleuven. De gereedschapsinstelregels in afbeelding 12c en 12d worden gebruikt voor het instellen van gereedschap bij het bewerken van vormvlakken met vormfrezen.

Gereedschapinstelblokken worden meestal met twee pennen en schroeven aan het opspanhuis bevestigd. Hun positie moet het instellen van het gereedschap vergemakkelijken en het laden en ontladen of bewerken van het werkstuk niet belemmeren. Bij gebruik van een gereedschapinstelapparaat voor gereedschapinstelling is de nauwkeurigheid niet groter dan IT8. Als een hogere bewerkingsnauwkeurigheid vereist is of als het lastig is om het gereedschapinstelblok in te stellen, kunnen methoden als proefzagen, standaard gereedschap instellen of een meetklok gebruiken om de gereedschapspositie uit te lijnen, gebruikt worden.

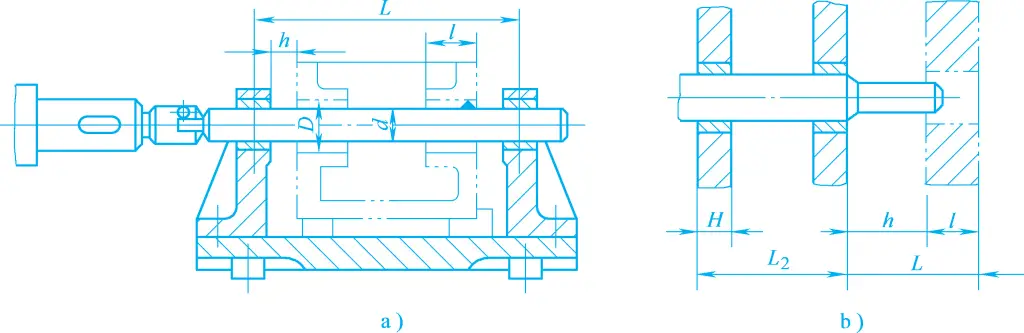

(3) Inrichtingshuis

De structurele vorm van het armatuurlichaam hangt grotendeels af van de structuur en opstelling van de positioneringselementen, kleminrichtingen en andere componenten. Om de armatuurstructuur compact te maken en de stabiliteit van de armatuurinstallatie op de bewerkingsmachine te garanderen, moet het bewerkingsoppervlak van het werkstuk zo dicht mogelijk bij het werktafeloppervlak liggen om het zwaartepunt van de armatuur te verlagen, zoals getoond in afbeelding 13a.

Bovendien moet het armatuurlichaam voldoende sterkte en stijfheid hebben en moeten de nokzittingen redelijk gerangschikt zijn. Gangbare lug seat structuren worden getoond in figuren 13b en 13c. Als het opspanlichaam relatief breed is, kunnen twee nokzittingen aan dezelfde kant geplaatst worden en de hartafstand tussen de twee nokzittingen moet overeenkomen met de hartafstand van de twee T-sleuven op de freesbank. Voor zware opspaninrichtingen voor freesmachines moeten hijsringen op de behuizing van de opspaninrichting worden geplaatst voor eenvoudige hantering.

III. Opspansystemen voor boormachines

1. Soorten en kenmerken van boormallen

Boormallen zijn machinale mallen die worden gebruikt op boormachines om te boren, ruimen en kotteren. Deze mallen zijn uitgerust met boorsjablonen en boorbussen die het gereedschap door de bus geleiden, vandaar dat ze gewoonlijk boormallen worden genoemd. Afhankelijk van de gebruiksvereisten kunnen hun structurele vormen worden onderverdeeld in vaste, roterende, flip-, dekplaat- en glijdende kolomtypes.

(1) Vaste boormal

Het kenmerk van een vaste boormal is dat de positie onveranderd blijft tijdens de bewerking, waardoor een hoge bewerkingsnauwkeurigheid wordt gegarandeerd. Gewoonlijk wordt de boormal vastgezet op de werktafel van de boormachine met behulp van T-bouten door de oorzittinggaten op de mal, of hij kan rechtstreeks op de werktafel worden geklemd met behulp van bouten en drukplaten. Vaste boormallen worden vooral gebruikt voor de bewerking van grotere enkelvoudige gaten op verticale boormachines of parallelle gatenstelsels op radiale boormachines.

Wanneer een vaste boormal wordt gebruikt om parallelle boorgaten te maken op een verticale boormachine, moet een aandrijfkop met meerdere assen worden geïnstalleerd op de spindel van de machine. Bij het installeren van de boormal op een verticale boormachine wordt over het algemeen een gedimensioneerd gereedschap (of een doorn voor hoge precisie) gemonteerd op de spindel in de boorbus gestoken om de positie van de boormal te bepalen, die vervolgens wordt vastgezet.

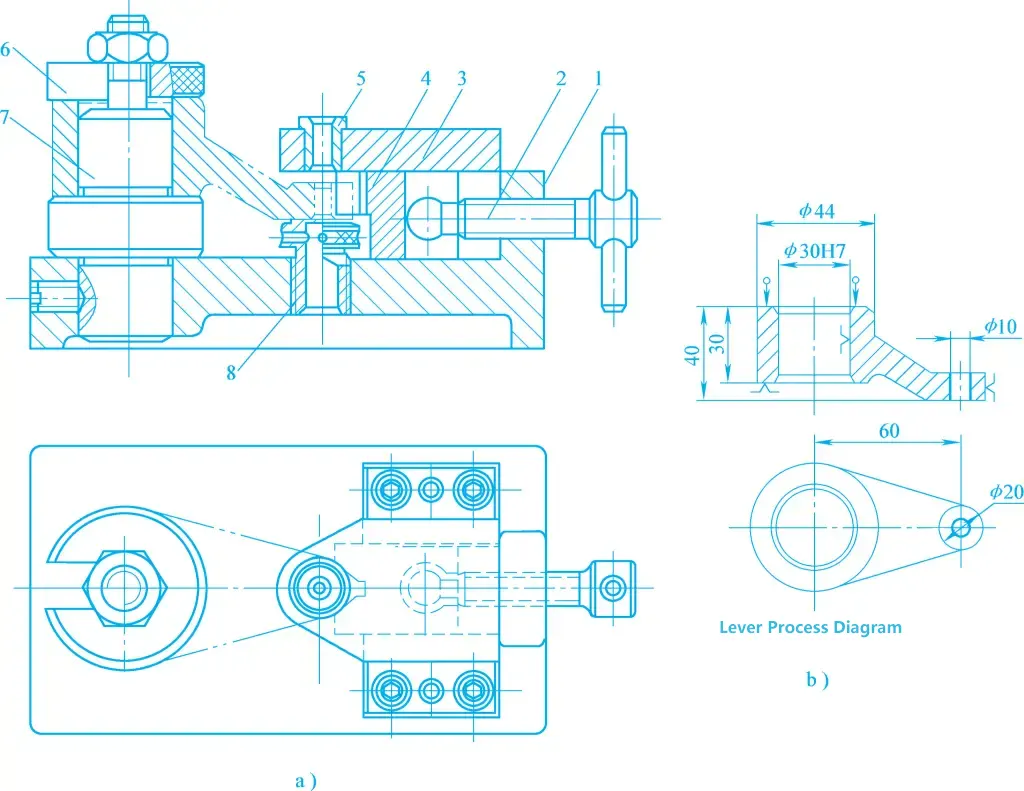

Figuur 14a toont een vaste boormal voor het boren van een gat van 10 mm op een hefboom. Deze boormal kan met bouten en drukplaten aan de werktafel van de boormachine worden bevestigd.

1-Jig Lichaam

2-Drukschroef met vaste handgreep

3-Boorsjabloon

4-Verplaatsbaar V-blok

5-Boorbus

6-Split wasmachine

7-Positiepin

8-Hulpondersteuning

Het werkstuk wordt op de positioneerpen 7 geplaatst met behulp van het gat Φ30H7 en het grote eindvlak, en de rotatievrijheid van het werkstuk wordt beperkt door de Φ20mm buitencirkel door het beweegbare V-blok 4. Het werkstuk wordt vastgeklemd met behulp van een schroefklemmechanisme en een gespleten sluitring, waarbij het onderste uiteinde van de buitencirkel van Φ 20 mm door de hulpsteun 8 wordt ondersteund. De boor wordt door de boorbus 5 geleid om het gat van 10 mm te boren.

Als dergelijke boorsjablonen niet op de werktafel van de boormachine worden bevestigd, worden het mobiele boorsjablonen die op verticale boormachines met één as kunnen worden gebruikt om meerdere parallelle kleine gaten achtereenvolgens op hetzelfde oppervlak van het werkstuk te boren.

(2) Boormal

Roterende boormallen worden genoemd naar hun roterende indexeerinrichtingen of hun gebruik met algemene roterende tafels. Ze worden gebruikt voor het bewerken van parallelle boorsystemen op dezelfde omtrek of radiale boorsystemen verdeeld over de omtrek. Omdat de structuur van algemene draaitafels gestandaardiseerd is, hoeven er in de meeste gevallen alleen speciale werkstukken ontworpen te worden om ermee te werken. Speciale boormallen met speciale roterende indexeerinrichtingen worden alleen in speciale gevallen ontworpen.

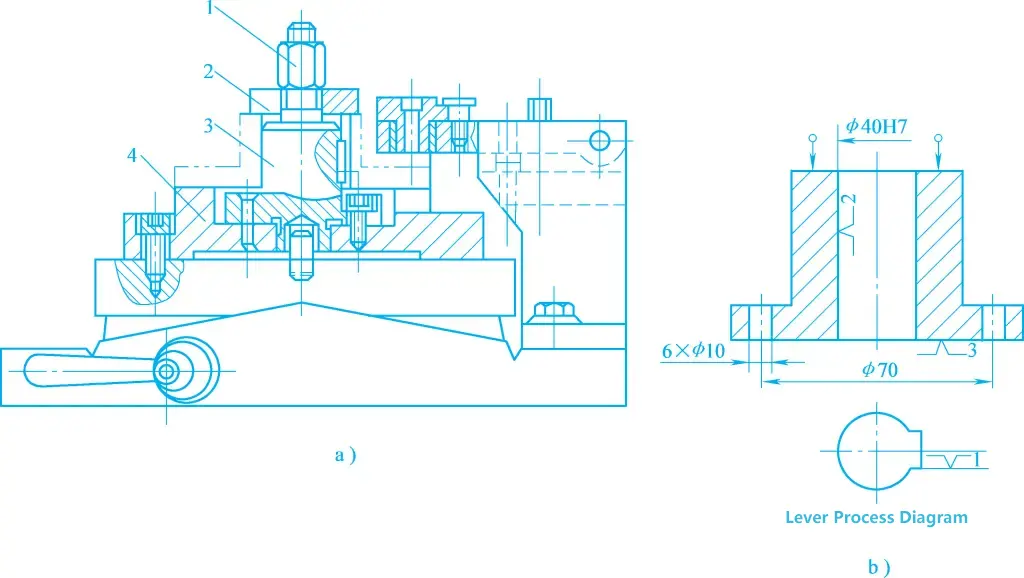

Figuur 15a toont een boormal met verticale as voor het bewerken van 6×Φ10mm gaten gelijkmatig verdeeld over een omtrek van Φ70mm. Het werkstuk wordt gepositioneerd met behulp van de onderkant, het gat Φ40H7 en de zijkant van de spiebaan op de positioneerschijf 4, de positioneerpen 3 en de spie, en vastgeklemd met een moer en een ring.

1-klemmoer

2-Split wasmachine

3-Combinatie Positioneerpen

4-Positieschijf

De mal wordt gemonteerd op de positioneerpen in het midden van de draaitafel van de draaitafel via het doorvoergat op de positioneerschijf en vervolgens vastgezet met schroeven. Daarnaast wordt een scharnierend boorsjabloon op de draaitafel geïnstalleerd en worden de gaten van 6xΦ10mm achtereenvolgens gefreesd door de roterende indexering van de draaitafel.

(3) Flip-type boormal

Dit type boormal wordt voornamelijk gebruikt voor het bewerken van kleine gaten verdeeld over verschillende oppervlakken van kleine werkstukken. De structuur is eenvoudig en tijdens het gebruik is handmatig omdraaien vereist. Dat wil zeggen, na het bewerken van de gaten op één oppervlak, wordt het werkstuk samen met de armatuur omgedraaid en geplaatst, waarna de gaten op andere oppervlakken worden bewerkt.

Aangezien de armatuur tijdens het bewerken vaak moet worden omgedraaid en niet op de boortafel is bevestigd, mag het gewicht van de armatuur samen met het werkstuk niet te zwaar zijn (over het algemeen beperkt tot 8-10 kg). De te boren gaten zijn over het algemeen niet groter dan Φ 10 mm en er moet aandacht besteed worden aan de stabiliteit van de opspanning na het omdraaien en het verwijderen van spanen.

Figuur 16 toont een flip-type boormal die gebruikt wordt voor het bewerken van vier radiale kleine gaten op het cilindrische oppervlak van een huls. Het werkstuk wordt op de centreerpen 1 geplaatst via het uiteinde en het gat, en vastgeklemd met moer 3 en borgring 2. Na het boren van één set gaten wordt de boormal 60° gedraaid om een andere set gaten te boren. Na het boren van een set gaten wordt de boormal 60° gedraaid om een andere set gaten te boren.

1-Locatiepin

2-wasmachine

3-Moer

(4) Afdekplaat boormal

Dit type boormal heeft geen opspanlichaam en wordt vaak gebruikt voor het bewerken van meerdere parallelle kleine gaten op grote werkstukken. Over het algemeen is de boormal naast boorbussen ook uitgerust met positioneerelementen en kleminrichtingen. Tijdens het bewerken hoeft het alleen maar over het werkstuk geplaatst te worden.

Figuur 17 toont een dekplaatboormal die wordt gebruikt voor het bewerken van meerdere kleine gaten op de slede van de draaibank. Het wordt in de twee gaten van het werkstuk geplaatst door cilindrische pen 2 en platte pen 3, en op het bovenvlak van het werkstuk ondersteund door drie steunpennen 4. Wanneer de boorsjabloon relatief zwaar is en de te bewerken gaten relatief klein, is het mogelijk dat opspannen tijdens de bewerking niet nodig is.

1-Dekselplaat

2-Cilindrische pin

3 Platte pin

4-Steunpin

(5) Glijdende kolom boormal

De mal van de glijdende kolomboor bestaat over het algemeen uit een armatuurlichaam, glijdende kolom, opheffend boorsjabloon en sluitmechanisme. Zijn structuur is gestandaardiseerd en gegeneraliseerd. De gemeenschappelijke delen zijn hoofdzakelijk het armatuurlichaam en het boorsjabloon. Dit type van inrichting wordt wijd gebruikt in productie, maar de verticaliteit van de geboorde gaten en de nauwkeurigheid van de gatenafstand zijn niet erg hoog.

Figuur 18 toont de universele basis van een handbediende schuifkolom boormal. De hefbare boormal 1 is via twee geleidekolommen 7 verbonden met de geleidegaten van het opspanlichaam 5. Door de bedieningshendel 6 te draaien, drijft de conische tandwieloverbrenging 4 de conische tandheugelas 3 aan om te bewegen, waardoor de boormal omhoog kan worden gebracht. Afhankelijk van de vorm en de bewerkingsvereisten van verschillende werkstukken, kunnen overeenkomstige positionerings-, klemelementen en boorbussen worden geconfigureerd om een boormal met schuifkolom te vormen.

1-Hijsboor Sjabloon

2-sluitmoer

3-niveau tandheugelas

4-traps tandwiel

5-armatuur behuizing

6-bedieningshendel

7-Gids Kolom

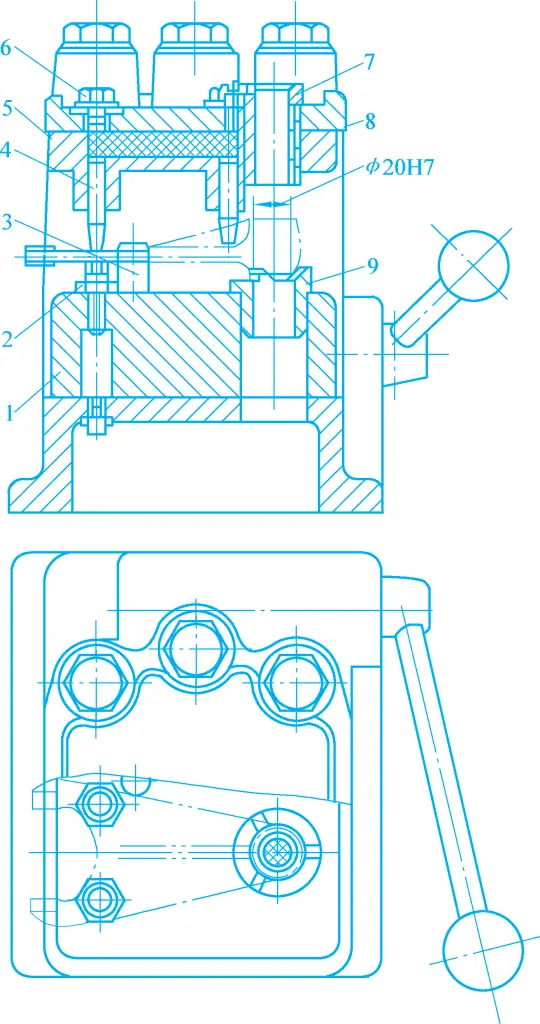

Figuur 19 toont een handbediende schuifkolomboormal die wordt gebruikt voor het boren, ruimen en brootsen van gaten φ20H7 op een vorkwerkstuk. Het werkstuk wordt op de basis 1 gepositioneerd door respectievelijk het buitenste cirkelvormige eindvlak, het ondervlak en de achterkant, met behulp van de positioneerconus 9, twee verstelbare steunen 2 en de cilindrische aanslagpen 3. Deze positioneerelementen zijn allemaal op de basis 1 geïnstalleerd.

1-Basis

2-Verstelbare Steun

3-Cilindrische aanslagpen

4-Pers Kolom

5-Pers Kolom Lichaam

6-schroefs plug

7-Snelwissel boorbus

8-bus

9-positie conische huls

Draai vervolgens de hendel door het tandheugelmechanisme, waardoor de schuifkolom het boorsjabloon naar beneden duwt en de twee perskolommen 4 het werkstuk stevig vastklemmen. Het gereedschap passeert achtereenvolgens de snelwisselboorbus 7, waardoor boren, ruimen en kotteren mogelijk wordt.

2. Structurele kenmerken van boorpersinrichtingen

(1) Boorbus

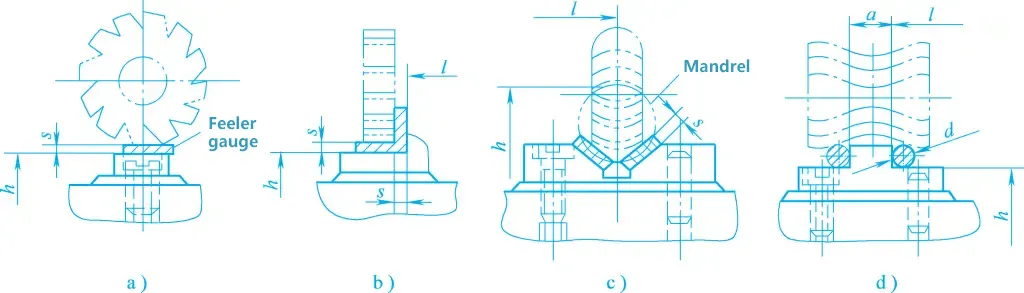

De boorbus is een uniek onderdeel van de boormal, de functie is om de relatieve positie van het gereedschap en de armatuur te bepalen, het geleiden van het boorbit en de ruimer om doorbuiging tijdens de verwerking te voorkomen en de stijfheid van het processysteem te verbeteren, waardoor de positienauwkeurigheid van het verwerkte gat wordt gegarandeerd. De structuur heeft de volgende vier typen:

1) Vaste boorbus.

Hij wordt vooral gebruikt bij de productie van kleine tot middelgrote series. De structurele vorm en assemblagevereisten worden getoond in Figuur 20, waarbij Figuur 20a een schouderloze boorbus toont en Figuur 20b een geschouderde boorbus. Als het onderste eindvlak van de schouder van de boorbus wordt gebruikt als basis voor de montage, of als de boormal relatief dun is en moet worden voorkomen dat spanen en ander vuil in het boorgat terechtkomen, wordt vaak een geschouderde boorbus gebruikt.

De passing tussen de boorbus en de boormal maakt over het algemeen gebruik van H7/n6 of H7/r6. Dit type boorbus heeft een hoge positienauwkeurigheid bij het boren, een eenvoudige structuur, maar is niet gemakkelijk te vervangen na slijtage.

2) Vervangbare boorbus.

Deze wordt voornamelijk gebruikt bij massaproductie. Wanneer de boorbus versleten is, wordt voor eenvoudige vervanging vaak een vervangbare boorbus gebruikt met de structurele vorm en montagevereisten getoond in Figuur 21. Om slijtage van het boorsjabloon bij het vervangen van de boorbus te voorkomen, wordt een bus toegevoegd tussen de boorbus en het boorsjabloon en wordt de boorbus vastgezet met schroeven.

1-Vervangbare Boorbus

2-Schroef voor boorbus

3-Bus voor boorbus

3) Snel verwisselbare boorbus.

Wanneer het bewerkte gat opeenvolgend moet worden geboord, ruimen, kotteren of in meerdere stappen moet worden bewerkt, zoals het bewerken van trapgaten en tappen, moet een snelwisselboorbus worden gebruikt om boorbussen met verschillende binnendiameters snel te kunnen vervangen. De structurele vorm en montagevereisten worden getoond in Figuur 22.

1-Quick Change Boorbus

2-Schroef voor boorbus

3-Bus voor boorbus

Bij het vervangen van de boorbus is het niet nodig om de schroeven los te draaien. Draai de boorbus gewoon in een bepaalde hoek zodat de afschuining (of inkeping) uitgelijnd is met de schroefkop om hem te verwijderen. De positie van de afschuining (of inkeping) moet echter rekening houden met de richting van het wrijvingsmoment tussen het gereedschap en de binnenwand van de boorbus om te voorkomen dat de boorbus bij het terugtrekken met het gereedschap naar buiten wordt getrokken.

4) Speciale boorbus.

Als de vorm van het werkstuk of de verdeling van de posities van de gaten het gebruik van de bovenstaande standaard boorbussen beperkt, kunnen speciale structuur boorbussen worden ontworpen als dat nodig is.

Figuur 23 toont verschillende structurele vormen van speciale boorbussen. Figuur 23a toont een boorbus die wordt gebruikt voor het boren van gaten op verzinkingen of groeven. Figuur 23b toont een boorbus die gebruikt wordt voor het boren van gaten op hellende of gebogen oppervlakken, waardoor voorkomen kan worden dat de boor bij het inzagen afwijkt of breekt. Figuur 23c toont een boorbus die gebruikt wordt voor het boren van meerdere dicht bij elkaar gelegen gaten. Figuur 23d toont een boorbus die wordt gebruikt als hulpspangereedschap.

Om de klemreactiekracht te weerstaan, zijn de boorbus en de huls verbonden met schroefdraad en er moet ook een cilindrische passing zijn tussen de boorbus en de huls om de juiste positie van het geleidingsgat te garanderen.

(2) Boorsjablonen

Boorsjablonen die worden gebruikt voor het installeren van boorbussen kunnen worden onderverdeeld in de volgende types op basis van hun verbindingsmethode met het opspanlichaam:

1) Vaste boorsjablonen

Zoals te zien is in Figuur 24, worden vaste boorsjablonen integraal met het armatuurhuis gegoten of met schroeven en pennen aan het armatuurhuis bevestigd. Ze kunnen ook aan het armatuurhuis of een beugel worden gelast. Hun structuur is eenvoudig en ze hebben een hoge boornauwkeurigheid, maar er moet op gelet worden dat ze het laden en ontladen van het werkstuk niet hinderen.

a) integraal gegoten

b) Verbonden met schroeven en pinnen

c) Gelast

1-Boorbus

2 Boorsjabloon

2) Scharnierende boorsjablonen

Wanneer de boorsjabloon het laden en ontladen van het werkstuk belemmert of wanneer schroefdraad of verzinken vereist is na het boren, kan een scharnierende boorsjabloon zoals getoond in Figuur 25 worden gebruikt.

1-Rombische moer

2-scharnierbout

3-armatuur behuizing

4 Boorsjabloon

5-Vaste boorbus

6-tandwielpen

7-Wasmachine

8-Scharnierpen

Door de speling tussen de scharnierpen en het boorgat is de bewerkingsnauwkeurigheid lager dan die van vaste boorsjablonen, dus wordt het gebruikt in situaties waar de nauwkeurigheid van de boorpositie niet hoog is. De positie van de scharnierende boorsjabloon ligt vast tijdens het gebruik, dus er moet rekening worden gehouden met de structurele vereisten voor positionering en klemming.

3) Verwijderbare boorsjablonen

Zoals te zien is in Figuur 26, wordt de boormal via twee gaten op de cilindrische pen 3 en de platte pen 4 op het opspanlichaam geplaatst en samen met het werkstuk vastgeklemd met een scharnierbout. Na het bewerken van een stuk wordt de boormal verwijderd om het werkstuk te laden en te ontladen. Dit type boorsjabloon is tijdrovend en arbeidsintensief om te laden en te lossen, en de positienauwkeurigheid van de boorbus is relatief laag, dus wordt het over het algemeen alleen gebruikt als andere typen boorsjablonen onhandig zijn voor het opspannen van het werkstuk.

1-Boorsjabloon

Lichaam met 2 klemmen

3-Cilindrische pin

Snijpen met 4 randen

IV. Opspansystemen voor boormachines

1. Hoofdtypen en kenmerken van opspaninrichtingen voor boormachines

Opspanningen voor kottermachines, ook wel kottermallen genoemd, worden voornamelijk gebruikt voor het bewerken van gaten of gatensystemen op onderdelen zoals kisten en steunen. De positienauwkeurigheid van de gaten of gatensystemen op het werkstuk wordt voornamelijk gegarandeerd door de kottermal. Op basis van de verschillende opstellingen van de kotterbussen kunnen kottermallen worden onderverdeeld in drie types: enkelvoudige ondersteuning, dubbele ondersteuning en geen ondersteuning.

(1) Enkele ondersteuningsgids

De kotter wordt geleid door slechts één kotterbus die zich voor of achter het gereedschap in de kottermal bevindt. De kotter is vast verbonden met de machinespil en de middellijn van de kotterbus moet samenvallen met de as van de spil. In dit geval is de rotatienauwkeurigheid van de machinespindel van invloed op de koternauwkeurigheid. Dit type kottermal is geschikt voor het bewerken van korte gaten en kleine gaten.

Figuur 27a toont een voorgeleider met één steun, voornamelijk gebruikt voor doorlopende gaten met D>60mm en l/D<1. Deze methode vergemakkelijkt observatie en meting tijdens het bewerkingsproces en is bijzonder geschikt voor vlakdraaien of draadsnijden. Het nadeel is dat er gemakkelijk spanen in de kotterbus kunnen komen, wat slijtage veroorzaakt aan de kotterstang en de kotterbus; het gereedschap heeft een langere reisafstand bij het in- en uittreden uit het werkstuk.

a) Enkele ondersteunende voorste geleider

b) Enkele steungeleider achteraan

Figuur 27b toont een geleider met één steun aan de achterkant, voornamelijk gebruikt voor het boren van doorlopende gaten of blinde gaten met D<60mm.

(2) Dubbele ondersteuningsgids

De kotterbeugel is flexibel verbonden met de machineas en de positienauwkeurigheid van het kotgat wordt bepaald door de positienauwkeurigheid van de kotterbussen. Er zijn twee opstellingen voor de kotterbussen, zoals getoond in Figuur 28. Figuur 28a toont twee kotterbussen aan de voor- en achterzijde van het werkstuk, die worden gebruikt voor de bewerking van gaten met grotere diameters en l/D>1,5, of een set coaxiale gaten, waarbij een hoge nauwkeurigheid vereist is voor zowel de gaten zelf als de afstanden ertussen.

Het nadeel van deze constructie is dat de kotter te lang is, waardoor het laden en ontladen van het gereedschap lastig is. Als de afstand tussen de kotterbussen L>10d is, moet een tussengeleiding worden toegevoegd om de stijfheid van de kotterbeugel te vergroten. Figuur 28b toont een achtergeleider met dubbele ondersteuning, die gebruikt wordt als de structuren met dubbele geleiding voor en achter niet gebruikt kunnen worden vanwege de bewerkingsomstandigheden, met twee kotterbussen achter het gereedschap.

(3) Niet-ondersteunde boormal

Bij het boren van gaten op werkstukken met een goede stijfheid en hoge precisie op coördinaatboormachines, bewerkingscentra of diamantboormachines, stelt de opspanning geen kotterbussen in en worden de grootte en positienauwkeurigheid van de bewerkte gaten gegarandeerd door de precisie van de machine.

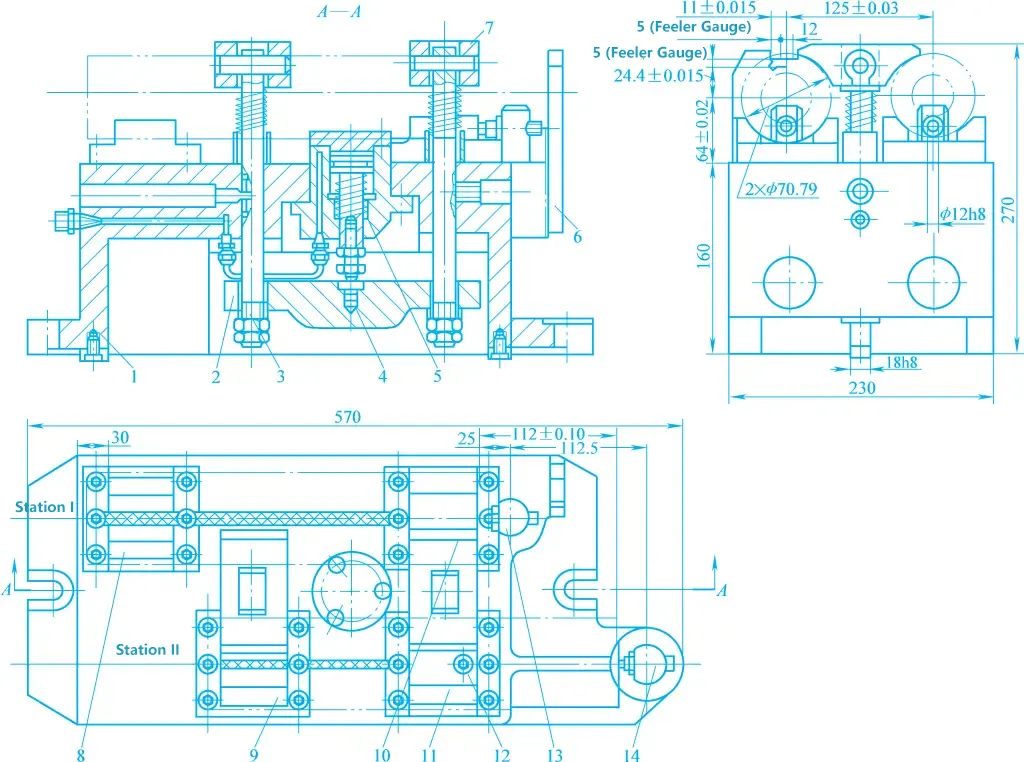

2. Typische voorbeelden van speciale boormachineopspanningen

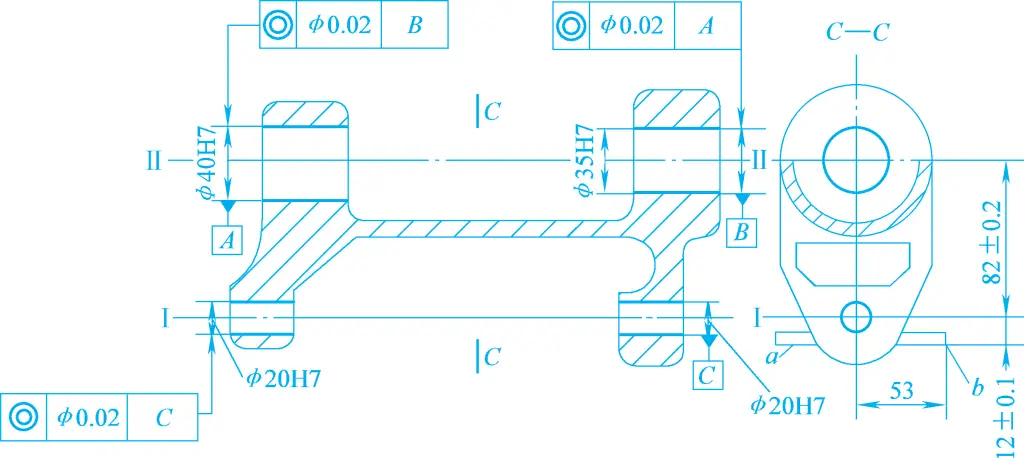

Afbeelding 29 toont het processchema van een beugelbehuizing. Voor dit werkstuk moeten 2×Φ20H7 coaxiale gaten en Φ35H7, Φ40H7 coaxiale gaten worden bewerkt. De montagereferentie voor het werkstuk is het ondervlak a en het zijvlak b. De in dit proces bewerkte gaten hebben een nauwkeurigheid van klasse IT7, met enkele geometrische tolerantie-eisen.

Daarom worden speciale kotterbevestigingen gebruikt voor het ruw- en eindkotteren van Φ40H7- en Φ35H7-gaten en voor het boren, ruimen en honen van 2×Φ20H7-gaten. Op dit moment moet de gatafstand (82±0,2)mm gegarandeerd worden door de productienauwkeurigheid van de kottermal. Volgens het principe van referentietoeval zijn de twee vlakken a en b de referenties voor positionering.

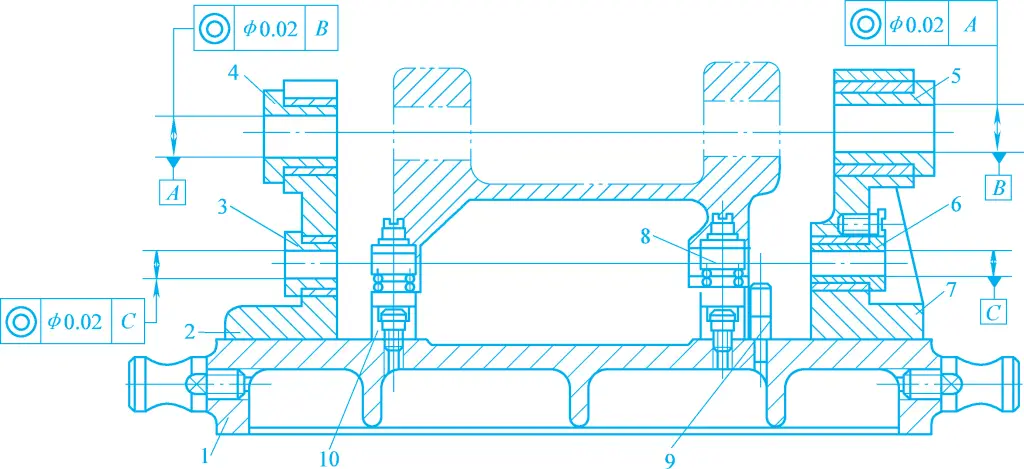

Zoals te zien is in Figuur 30, bevat de opspaninrichting van de kottermachine voor de beugelbehuizing een steunplaat 10 (waarvan er één een zijvlak heeft) en een aanslagpen 9 als positioneringselementen. Tijdens het opspannen wordt de drukplaat 8 tegen de zijplaten van het werkstuk gedrukt, waardoor de zwaarte van het werkstuk en de klemrichting consistent zijn.

1-Fitting Lichaam

2, 7-Gids beugel

3, 4, 5, 6-Boorhuls

8-Drukplaat

9-Stop-Pin

10-steunplaat

Bij het bewerken van gaten Φ40H7 en Φ35H7 wordt de kotter ondersteund op de kotterbussen 4 en 5. Bij het bewerken van Φ20H7 gaten wordt de kotterbalk op de kotterbussen 3 en 6 geplaatst. De kotterbussen worden op geleidebeugels 2 en 7 gemonteerd. De beugel wordt met pennen en schroeven aan het opspanhuis 1 bevestigd.

3. Structurele kenmerken van de boormal

(1) Boorhuls

De structuur van de boorkoker is onderverdeeld in vaste en roterende types.

1) Vaste boorhuls

De kotterbus die tijdens het kotteren niet meedraait met de kotterstang heeft dezelfde structuur als de snelwisselboorbus. Figuur 31a toont een kotterbus met een perspassing en een oliesleuf in het binnenste gat, die de levensduur van de olie op de juiste manier kan verlengen. snijsnelheid tijdens de bewerking. Omdat de kotterstaaf roteert en axiaal beweegt binnen de kotterbus, is de kotterbus gevoelig voor slijtage. Daarom zijn kotterbussen zonder oliecups alleen geschikt voor bewerkingen met lage snelheden.

2) Roterende boorhuls

Tijdens het kotteren draait de kotterkoker samen met de kotterbeugel, wat bijzonder geschikt is voor kotteren met hoge snelheid, zoals weergegeven in de figuren 31b, 31c en 31d. Figuur 31b toont een verschuifbare roterende kotterkoker met een spiebaan in het binnenste gat, waarbij de sleutel op de kotterstaaf de roterende kotterkoker aandrijft, wat een hoge rotatienauwkeurigheid en goede trillingsdemping oplevert, met een kleine structurele omvang en waarvoor voldoende smering nodig is.

Figuren 31c en 31d tonen roterende kotterbussen die worden gebruikt voor respectievelijk verticaal en horizontaal boren. Ze hebben een flexibele rotatie en maken hoge zaagsnelhedenmaar hun radiale afmetingen zijn relatief groot en de rotatienauwkeurigheid is laag. Als de radiale afmetingen kleiner moeten zijn, kunnen naaldlagers worden gebruikt.

(2) Steun en voet

De beugel en basis van de kottermal zijn gemaakt van gietijzer en worden vaak apart vervaardigd, wat de verwerking, montage en verouderingsbehandeling vergemakkelijkt. Ze moeten voldoende sterk en stijf zijn om stabiliteit te garanderen tijdens het bewerkingsproces. Lasconstructies moeten zoveel mogelijk worden vermeden en starre verbindingen met schroeven en pennen verdienen de voorkeur.

De beugel mag tijdens het gebruik geen klemkracht uitoefenen. Aan de kant van de sokkel die naar de bediener is gericht, moet een smal lang vlak worden gefreesd dat dient als referentievlak voor de uitlijning bij het installeren van de boormal op de werkbank. De basis moet een passend aantal nokken hebben om ervoor te zorgen dat de kottermal stevig en betrouwbaar op de werkbank van de bewerkingsmachine wordt gemonteerd, en er moeten hijsogen worden aangebracht om het hanteren te vergemakkelijken.