I. Basiskennis van het proces

1. Basiskennis correctieproces

Bij het onderhoud en de installatie van apparatuur krijgen bepaalde onderdelen vaak te maken met vervorming door externe krachten of thermische vervorming. Daarom verwijderen monteurs deze defecten meestal handmatig of met behulp van bepaalde mechanische apparatuur om de onderdelen hun oorspronkelijke vorm terug te geven. Een dergelijke bewerking wordt correctie genoemd.

Correctie kan worden onderverdeeld in twee vormen: koude correctie en vlamcorrectie. Koude correctie, als gevolg van verhardingsverschijnselen, is alleen geschikt voor materialen met een goede plasticiteit (zoals staal, non-ferro metalenen legeringen) en niet ernstig vervormd. Koude correctie kan worden onderverdeeld in mechanische correctie en handmatige correctie. Dit tekstboek gaat dieper in op het proces van koude correctie.

(1) Veel voorkomende vervormingsvormen van staven en platen

Omwille van de uitleg worden metalen onderdelen met een vergelijkbare slanke staafstructuur samen staven genoemd, inclusief verschillende doorsnedevormen zoals rechthoekig, rond, rechthoekig (hoekstaal) en open rechthoekig (kanaalstaal), enz.

1) Veel voorkomende vervormingsvormen van staven

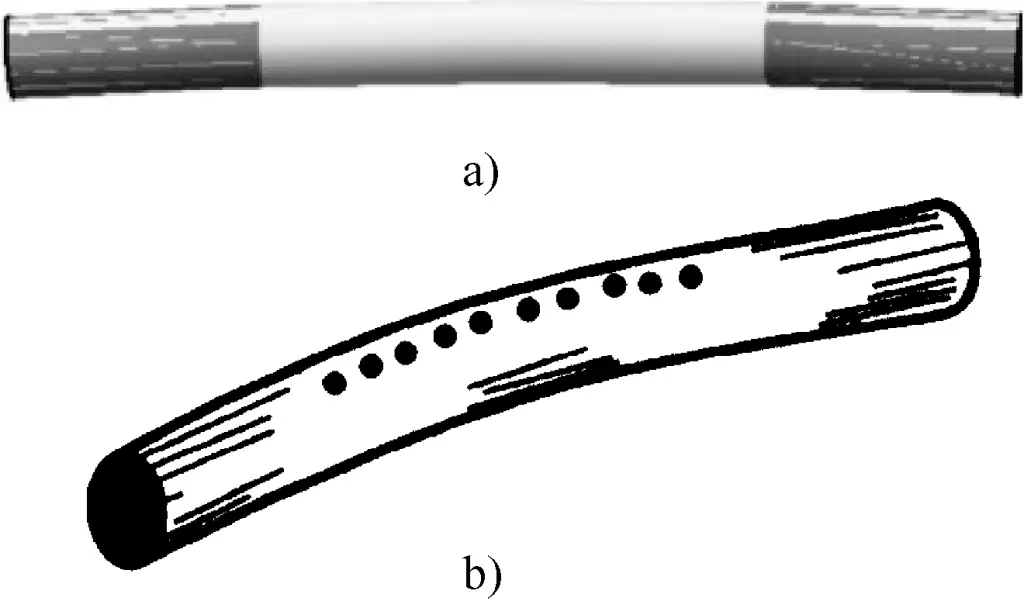

- Algemene buigvervorming en plaatselijke buigvervorming (zie figuur 1).

- Buigvervorming in één richting en buigvervorming in meerdere richtingen (zie figuur 2).

- Vervorming door verdraaiing (zie Afbeelding 3).

a) Algemene buigvervorming van kanaalstaal

b) Plaatselijke buigvervorming van hoekstaal

a) Buigvervorming in één richting

b) Buigvervorming in meerdere richtingen

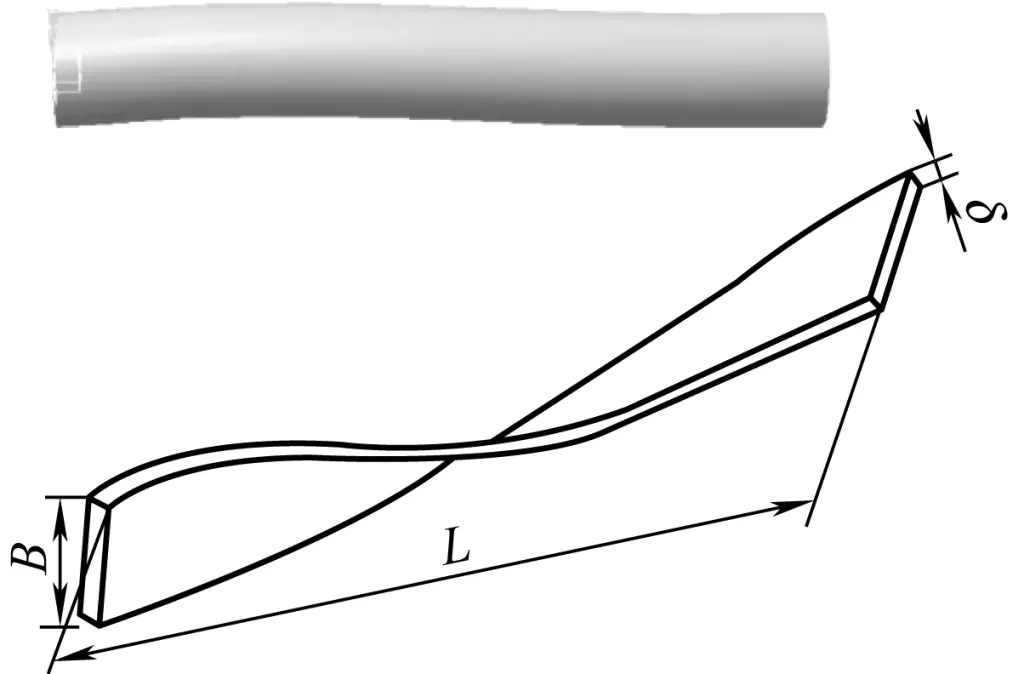

2) Veel voorkomende vervormingsvormen van platen (zie figuur 4)

De vervorming van de plaat is complexer en omvat meestal middenbolling (algemeen bekend als "bolling"), algemene golfbuiging of verdraaiing, kromtrekken van de randen (meestal golvend) en samengestelde vervorming.

a) vervorming van het midden van de uitstulping

b) Golfvormvervorming van de plaat

c) Vervorming van de randen

d) Samengestelde vervorming van de plaat

(2) Gebruikelijke gereedschappen en accessoires voor correctie

1) Gangbare gereedschappen en accessoires voor handmatige correctie staan in Tabel 1.

Tabel 1 Gebruikelijke gereedschappen en accessoires voor handmatige correctie

| Naam | Illustratie | Doel | |

| Hamer | Kogelpenhamer |  | Voornamelijk gebruikt voor het corrigeren van dikke platen en gevormd staal |

| Eendendophamer | Voornamelijk gebruikt voor het corrigeren van dunne platen | ||

| Houten hamer |  | Voornamelijk gebruikt voor het corrigeren van dunne stalen platen onder 1 mm en dunne non-ferro metalen platen. | |

| Achthoekige hamer |  | Voornamelijk gebruikt voor grote diktes en sterk vervormde onbewerkte materialen en sterk vervormde soorten vormstaalcorrectie | |

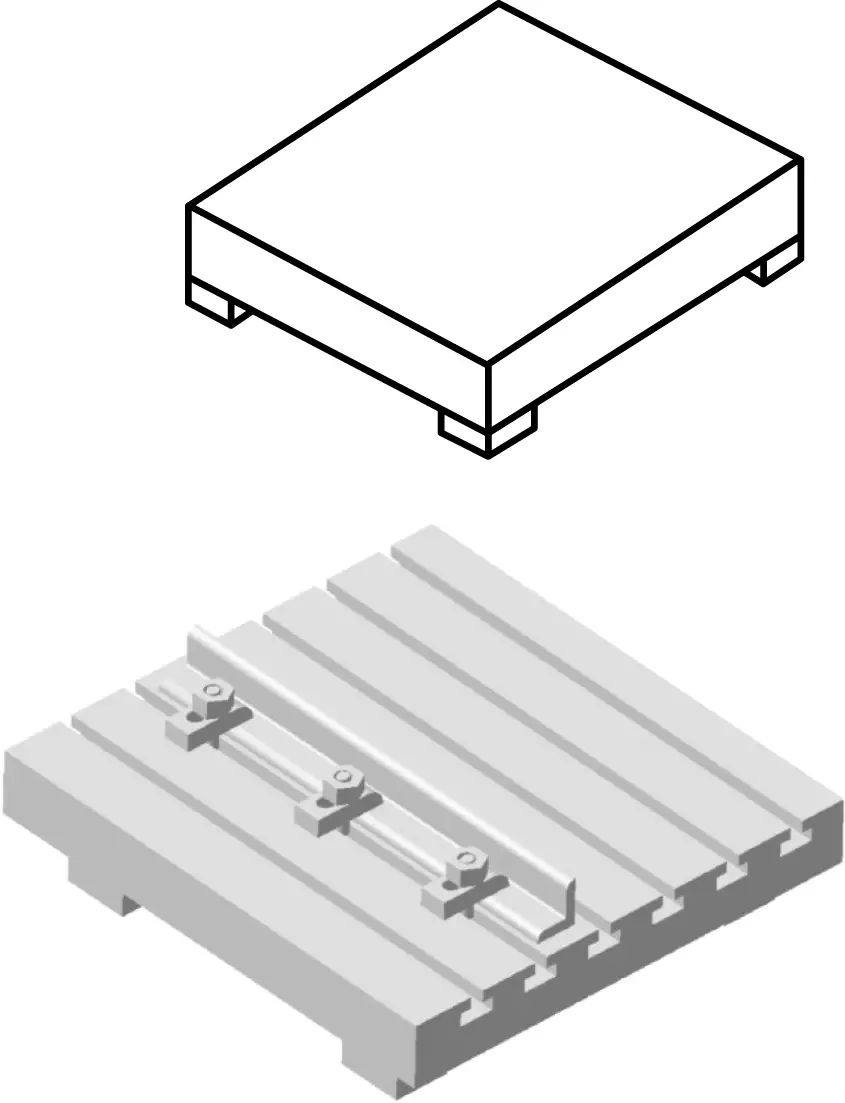

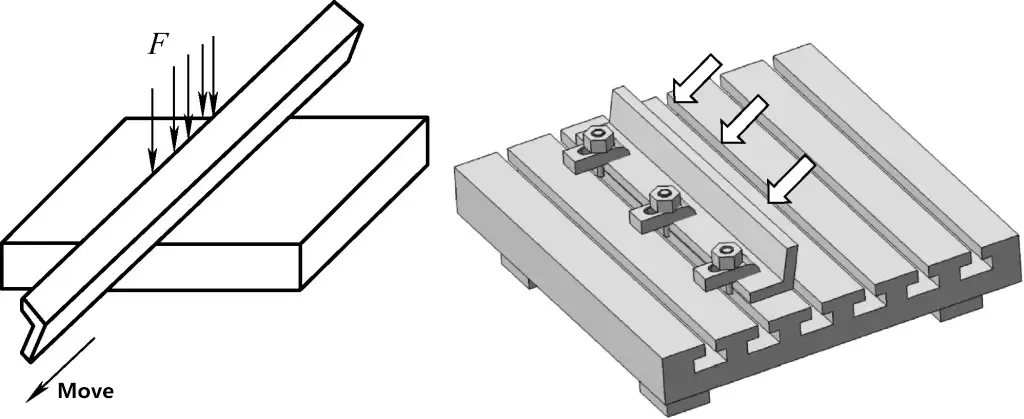

| Correctie mallen | Correctie vlakke plaat |  | Gebruikt voor het corrigeren van werkstukken, vooral platen. T-gleuven kunnen bouten vasthouden voor het positioneren en corrigeren van werkstukken. Bij het corrigeren van hoekstaal kun je één kant vastzetten en de andere kant hameren. |

| Aambeeld |  | Gebruikt voor het corrigeren van kleine vervormingen van kleine werkstukken | |

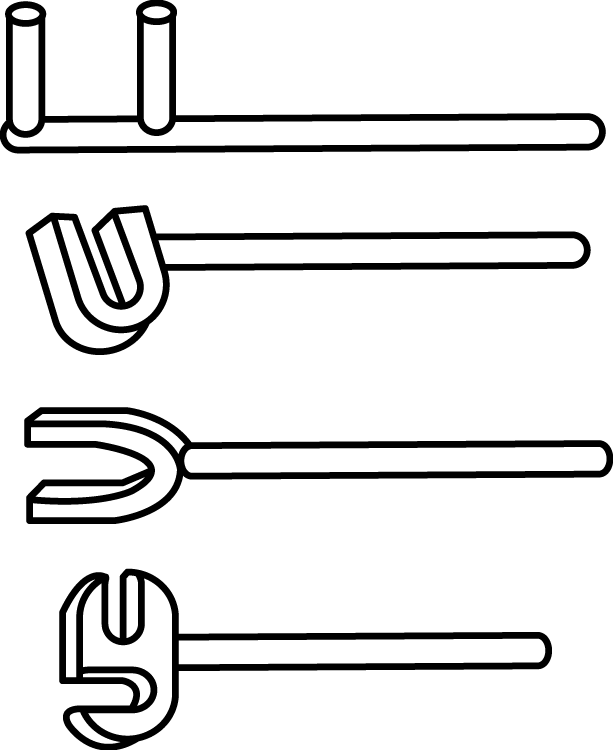

| Buiggereedschap |  | Voornamelijk gebruikt voor handmatige buigcorrecties, zoals samenwerking met een bankschroef om torsievervorming van bandmateriaal te corrigeren. | |

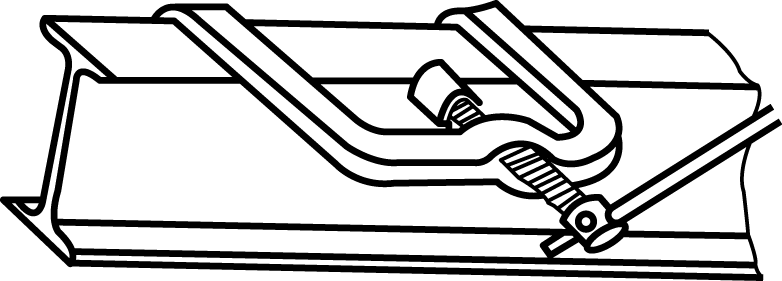

| Stijltang |  | Gebruikt voor het rechtmaken van horizontale buigvervorming van I-profielen | |

2) Druk op

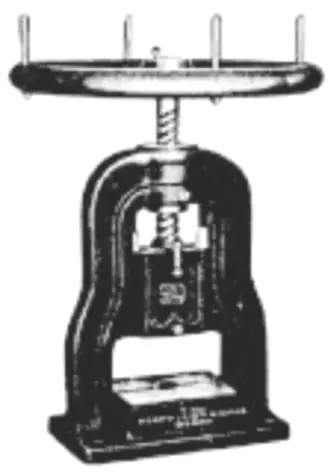

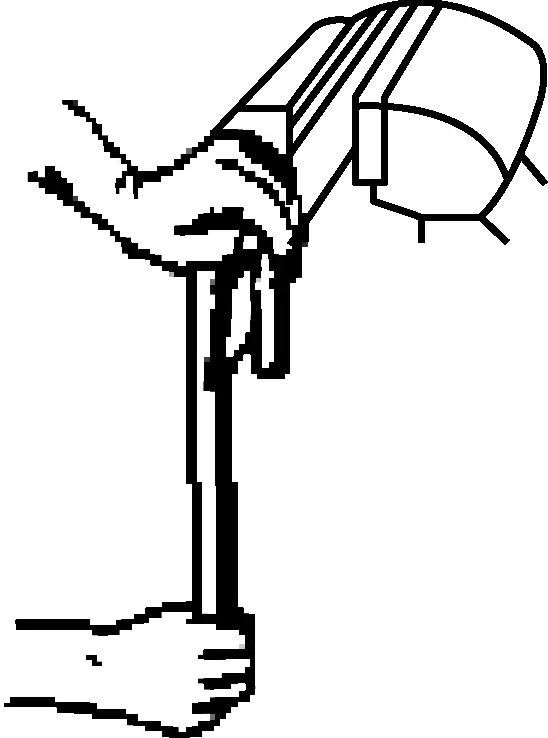

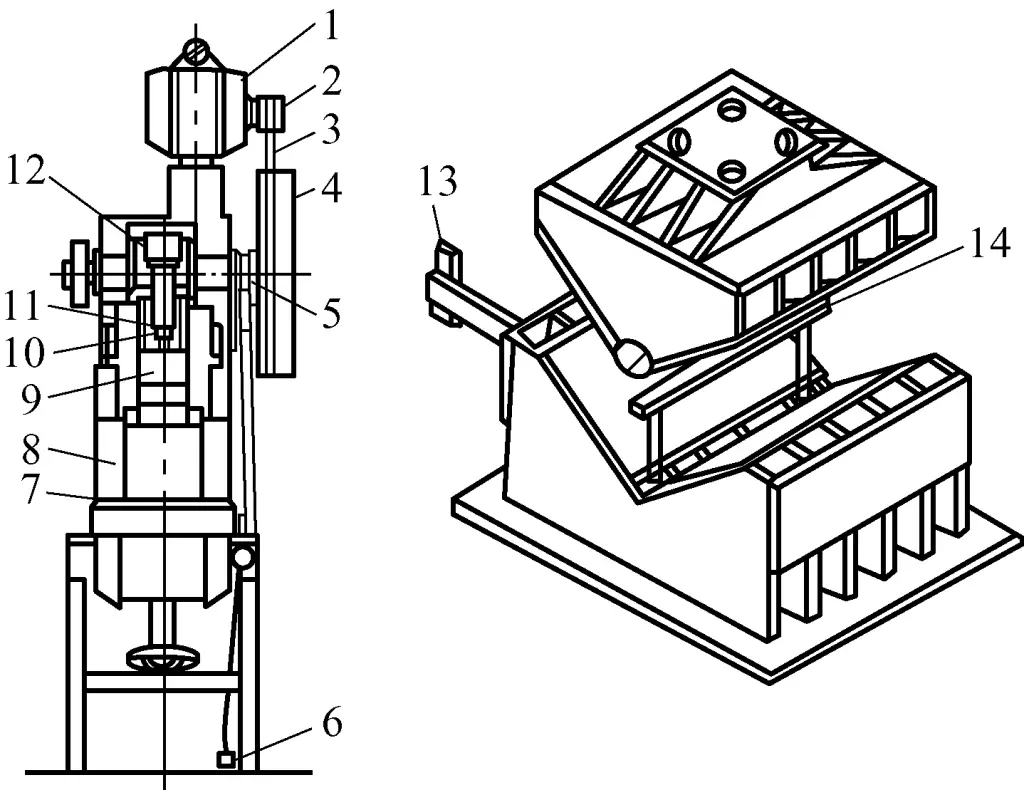

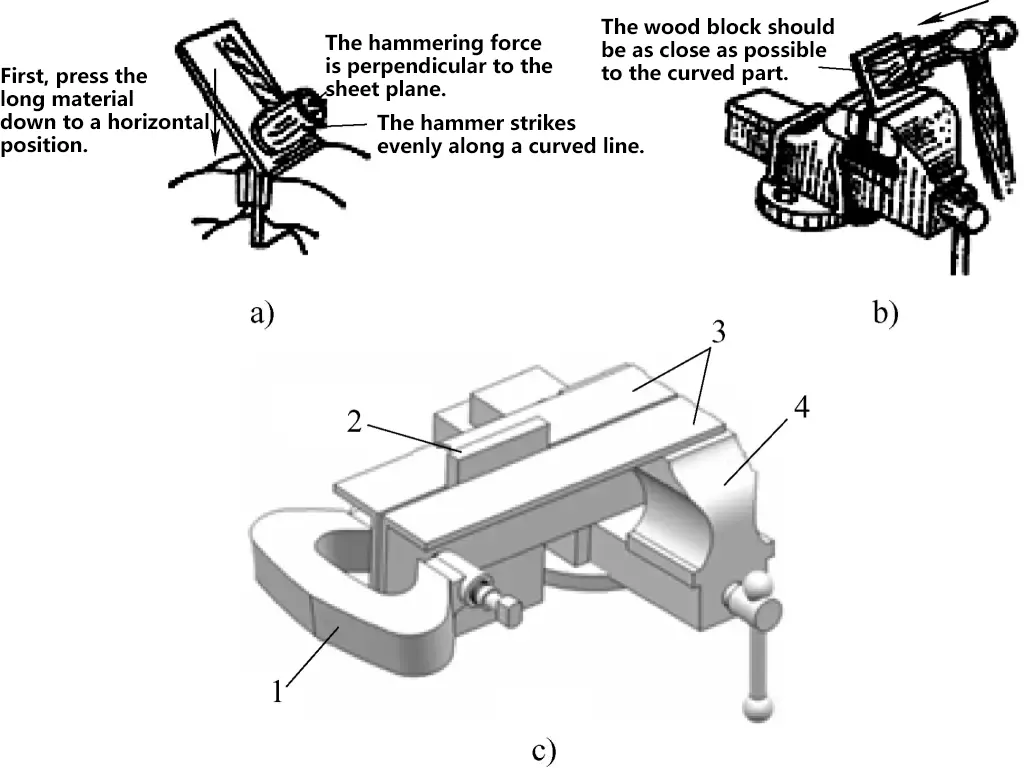

Er zijn vele soorten persen, zoals wrijvingspersen, slingerpersen, excenterpersen en verschillende hydraulische persen. Voor handmatige correctie wordt vaak een handbediende schroefpers gebruikt (zie Afbeelding 5), die eenvoudig van structuur is, gemakkelijk te bedienen is en gebruikt kan worden om kleine vervormingen van stroken en staven te corrigeren.

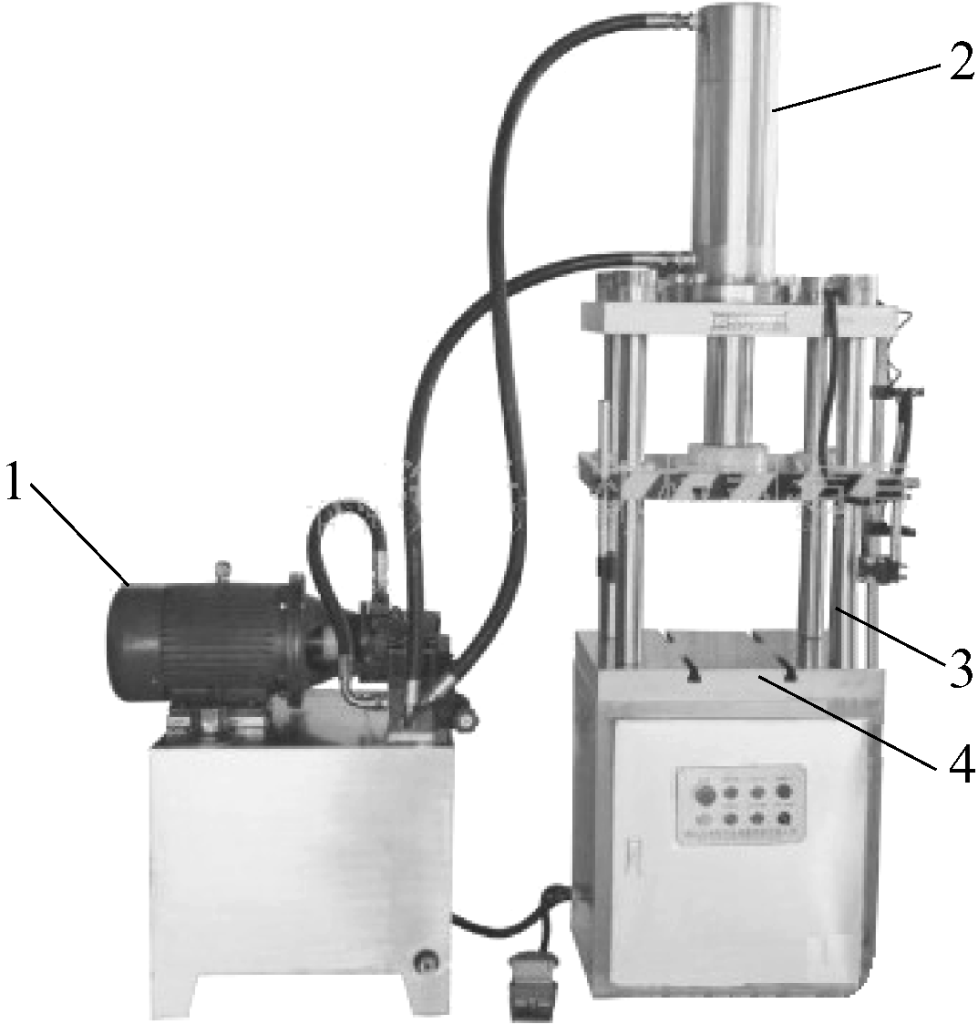

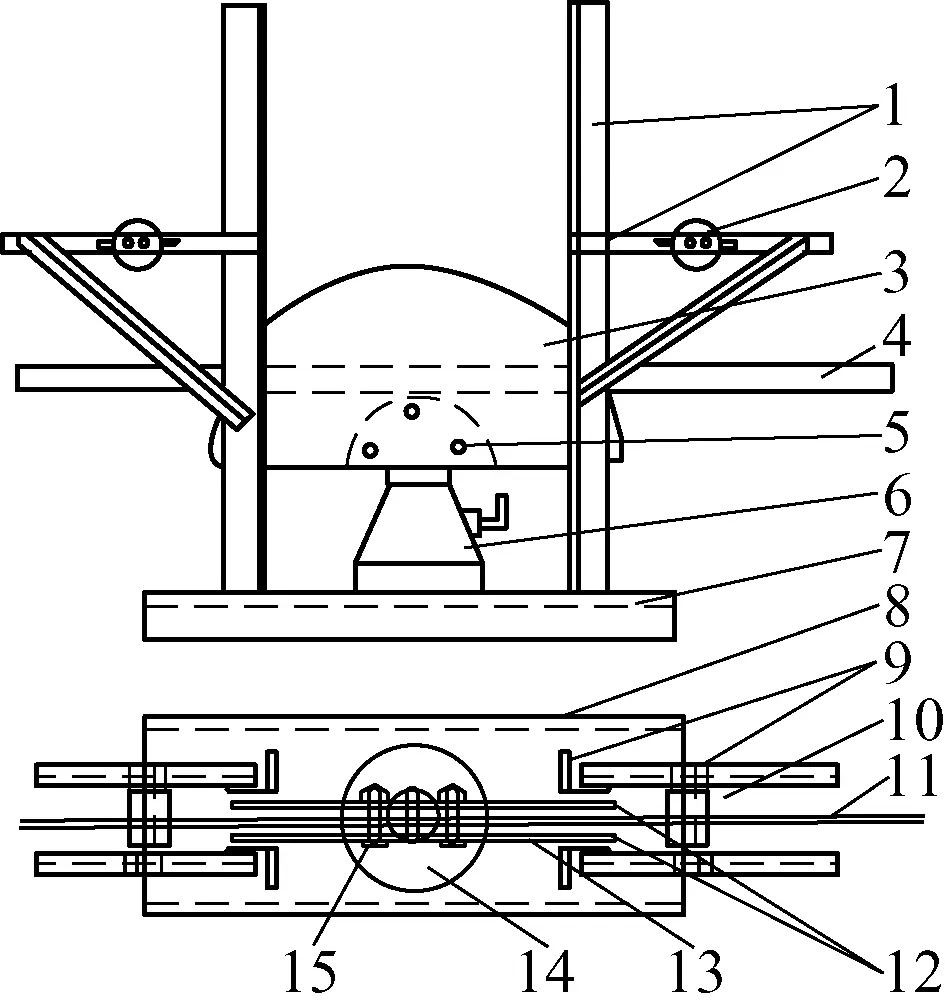

De vervorming van dunnere platen kan handmatig worden gecorrigeerd, terwijl buigvervormingen van dikke platen meestal worden gecorrigeerd met een richtmachine voor staalplaten. Als er echter geen richtmachine voor staalplaten is, kan een hydraulische pers kan ook worden gebruikt. Figuur 6 toont het uiterlijk van een veelgebruikte hydraulische pers, die voornamelijk bestaat uit een motor, hydraulische aandrijving, kolom, geleidepaal en werkplatform.

1-Motor

2-Hydraulische aandrijving

3-Gids post

4-Werkplatform

(3) Basismethoden voor het corrigeren van strips en platen

1) Basisprincipes van het rechttrekken van materiaalstroken

Het gebogen of gedraaide deel van een strip is precies waar het metaalmateriaal dicht op elkaar zit, dat wil zeggen het "strakke" deel. Daarom is het doel van het richten om met de juiste gereedschappen kracht uit te oefenen op deze delen om ze "los" te maken, zodat er een relatief evenwicht ontstaat in de materiaaldichtheid, wat resulteert in een vlakke toestand, wat het effect is van het richten.

Het koud richten van materiaalstroken moet worden geanalyseerd op basis van specifieke omstandigheden zoals de vorm van de dwarsdoorsnede, de materiaaldikte en de mate van vervorming. De basismethode voor het richten van afzonderlijke materiaalstroken wordt als volgt besproken:

① Als er zowel algehele buigvervorming als plaatselijke buigvervorming op de strip zijn, moet de plaatselijke buigvervorming eerst worden gecorrigeerd, gevolgd door de algehele buigvervorming.

② Als de strip in meerdere richtingen buigt, moet de hoeveelheid buigvervorming vanuit verschillende richtingen gedetecteerd worden. Gewoonlijk wordt de kant met de kleinste buigvervorming eerst gecorrigeerd, gevolgd door de kant met de grootste vervorming.

Corrigeer voor strips met een rechthoekige dwarsdoorsnede (zoals plat staal) eerst de buiging in verticale richting (breedterichting) en corrigeer dan de buiging in horizontale richting (lengterichting); corrigeer voor hoekstaal of kanaalstaal eerst de rand waar de twee vlakken elkaar snijden, corrigeer dan de verticale zijde en corrigeer ten slotte de horizontale zijde.

③ Corrigeer vervorming door torsie voordat je vervorming door buiging corrigeert.

- Detecteer eerst het gedraaide deel van de materiaalstrook en gebruik de torsiemethode om het te corrigeren. Hierbij wordt de strook in een bankschroef geklemd en met een sleutel weer in zijn oorspronkelijke vorm gedraaid (zie Afbeelding 7).

- Voor strips die zowel torsie- als buigvervorming hebben, wordt meestal eerst de torsiecorrectie uitgevoerd en daarna de buigcorrectie.

④ Principe van overcorrectie. Om terugvering als gevolg van elastische vervorming te elimineren, moet er bij het corrigeren van buigvervorming druk worden uitgeoefend op de uitstekende delen en moet er wat extra druk worden uitgeoefend. Bij het corrigeren van torsievervorming moet de verdraaiingshoek ook worden vergroot om terugvering te voorkomen.

2) Basis nivelleermethoden voor plaatmaterialen

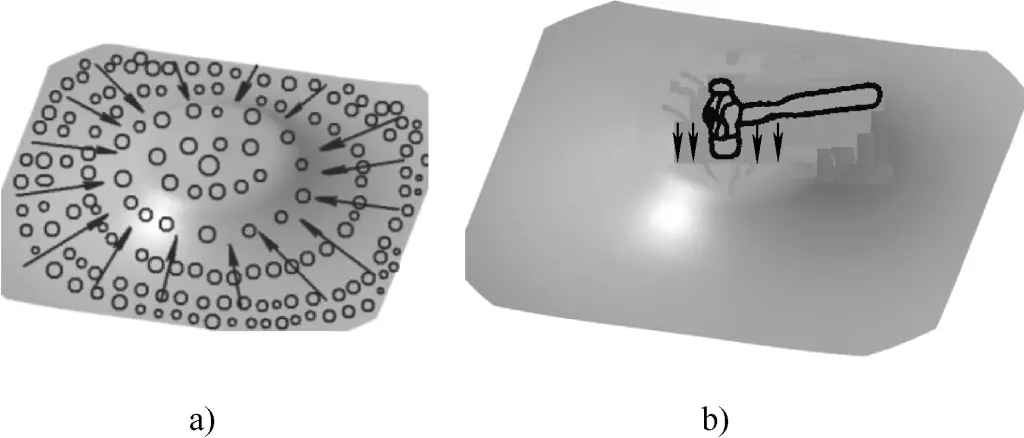

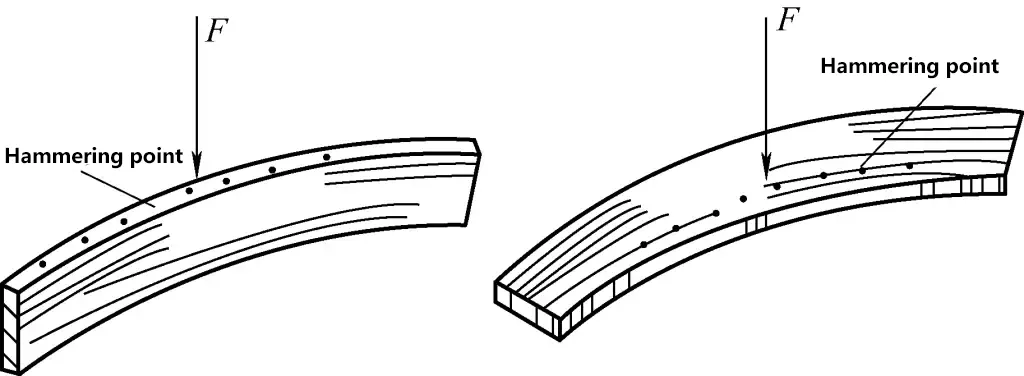

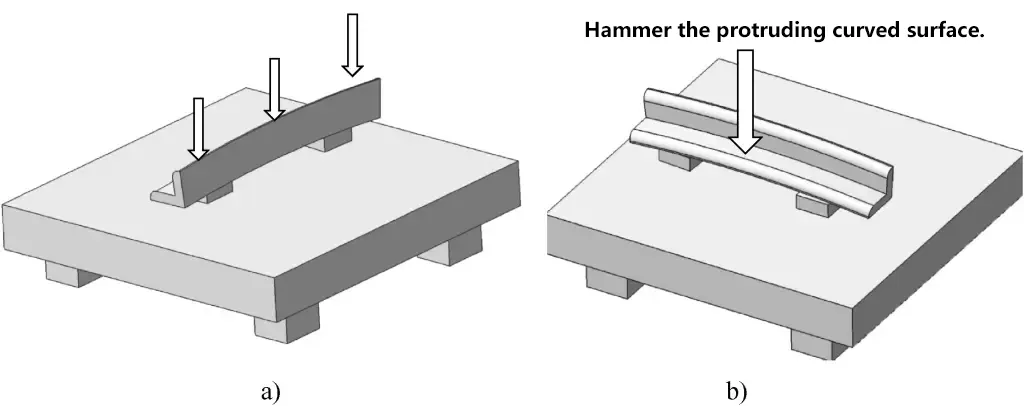

① Correctie van bolle delen in metalen dunne platen. Zoals te zien is in Figuur 8, geeft de bolling in de dunne plaat aan dat de materiaaldikte in het midden van de plaat dunner is geworden. Daarom moet tijdens het nivelleren een hamer worden gebruikt om de plaat van buiten naar binnen te slaan, van dicht naar dun en van zwaar naar licht.

a) Correcte waterpasmethode

b) Verkeerde waterpasmethode

De pijlen in Figuur 8a geven de richting van het hameren aan. Alleen op deze manier kan de materiaaldikte van elk deel van de dunne plaat uniform zijn, waardoor het doel van nivelleren wordt bereikt. Als in Afbeelding 8b tijdens het nivelleren hamerkracht wordt uitgeoefend op de reeds uitgedunde convexe positie, wordt het convexe deel alleen maar dunner, waardoor de vervorming verergert en er dus sprake is van een onjuiste nivelleermethode.

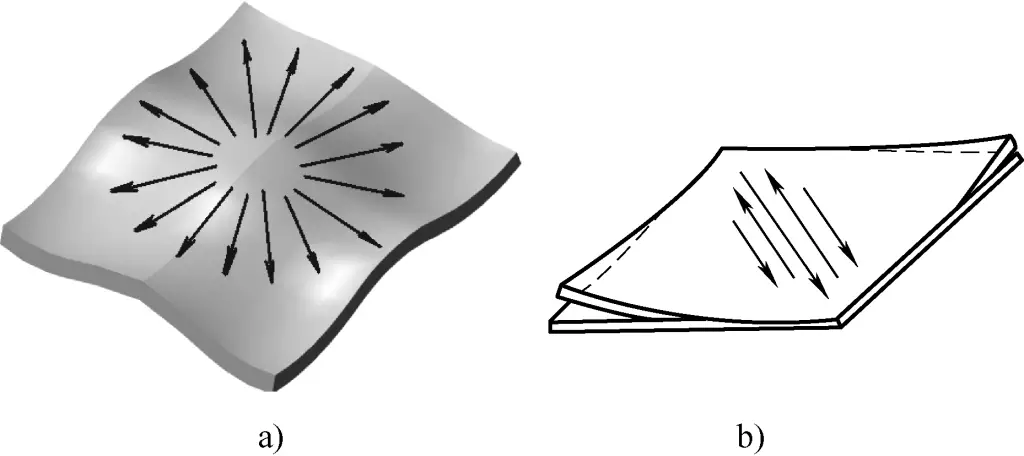

② Correctie van metalen dunne platen met golvende randen. Voor vervormde platen met golvende randen (randen die dunner en langer zijn geworden) moet het nivelleren gebeuren door van binnen naar buiten, van dicht naar dun en van zwaar naar licht te hameren (pijlen in Figuur 9a geven de hamerrichting aan). Het uiteindelijke doel is om de materiaaldikte in het midden van de plaat even dun te maken als de randen, zodat de plaat volledig vlak wordt door middel van dit buigzame hameren.

a) Golvende randen

b) Diagonaal vervormen

③ Correctie van diagonaal kromgetrokken metalen dunne platen. Als er diagonale kromtrekking optreedt in dunne platen, hamer dan langs de diagonaal zonder kromtrekking om deze uit te spreiden en waterpas te maken, zoals getoond in Figuur 9b.

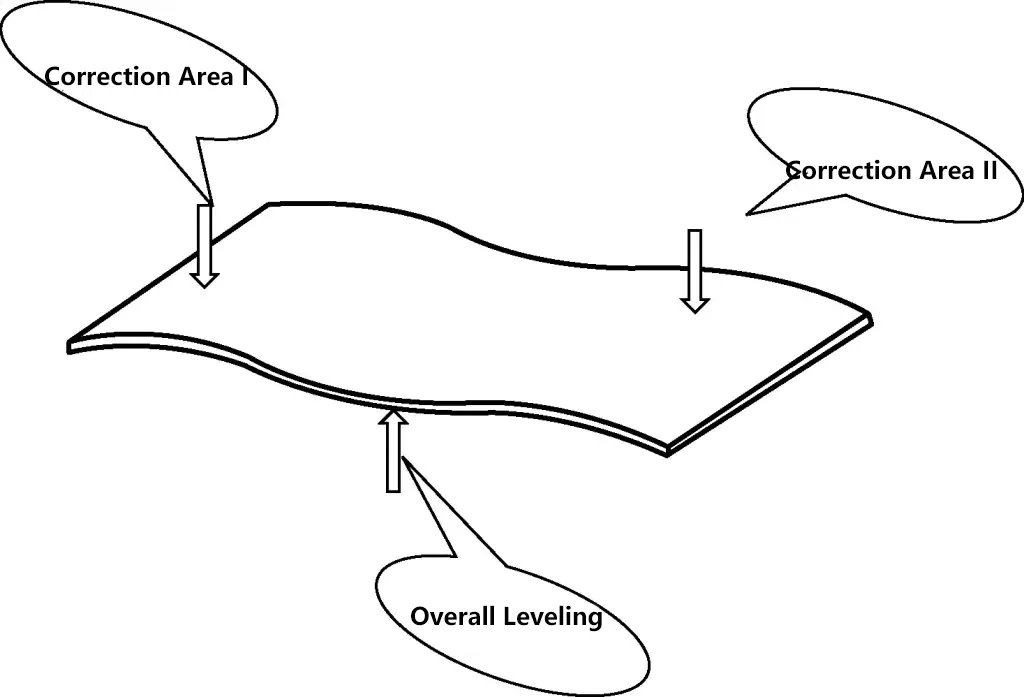

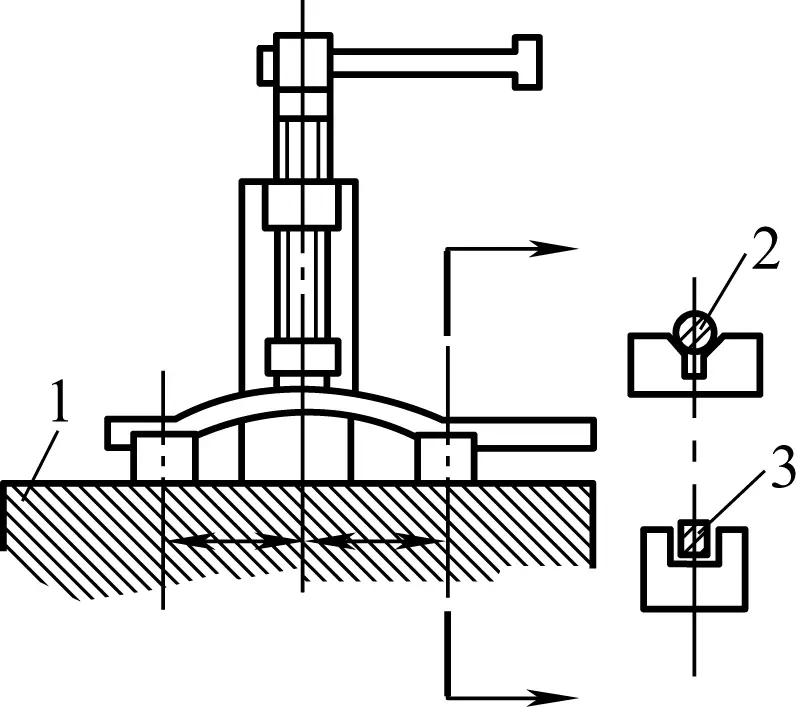

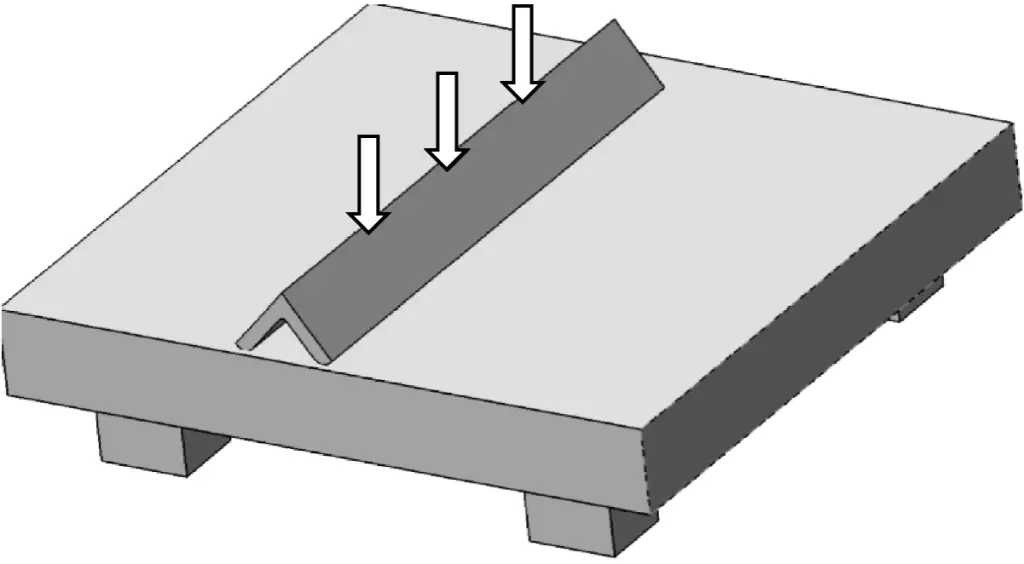

④ Voor platen met een algehele golvende vorm, nivelleer eerst de secties met een kleinere vervorming en gebruik dan een pers om te walsen voor algehele nivellering, zoals getoond in Figuur 10.

⑤ Corrigeer bij platen met samengestelde vervorming eerst het kromtrekken, egaliseer dan de golvende randen en egaliseer ten slotte de bolle delen.

2. Basistechnologie van het buigen

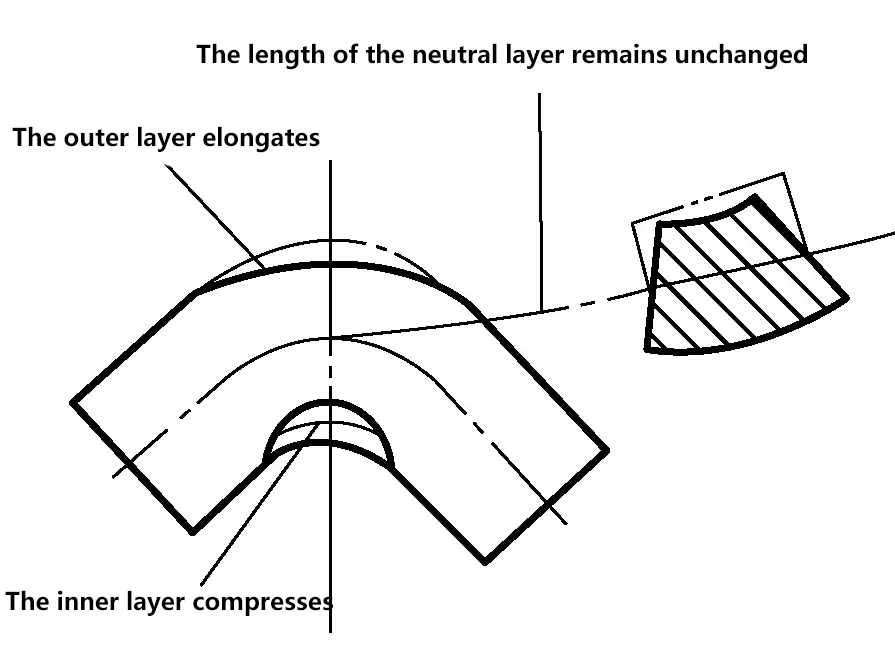

(1) Principe van buigen

Zoals getoond in Figuur 11, hoe dichter het gebogen werkstuk bij het materiaaloppervlak is, hoe sterker de metaalvervorming, waardoor barsten of breken waarschijnlijker wordt. De mate van vervorming in de buitenste laag van het gebogen werkstuk hangt af van de buigradius. Hoe kleiner de buigradius, hoe groter de vervorming van de buitenste laag (zie Figuur 11).

Om scheurvorming (of verbrijzeling) van het gebogen onderdeel te voorkomen, is het noodzakelijk om de buigradius van het werkstuk te beperken, zodat deze groter is dan de kritische buigradius die leidt tot scheurvorming in het materiaal (d.w.z. de minimale buigradius). Als de buigradius van algemeen gebruikt staal groter is dan twee keer de materiaaldikte, treden er over het algemeen geen scheuren op.

Nadat het werkstuk gebogen is, zorgt het terugveringsfenomeen ervoor dat de buighoek en radius veranderen door elastische vervorming. Het werkstuk moet iets meer worden gebogen om terugvering te compenseren.

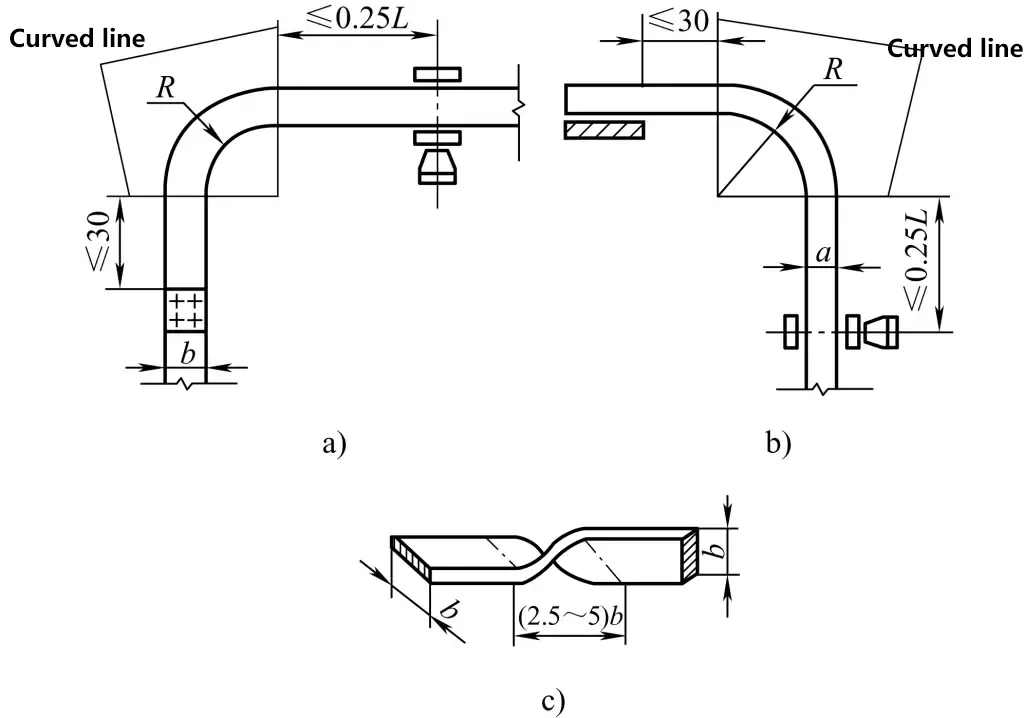

Gangbare buigbewerkingen voor bandmateriaal zijn platbuigen, rechtbuigen en torderen, zoals getoond in Figuur 12.

a) Vlak buigen

b) Rechtop buigen

c) Buigen

De gebruikelijke buigvorm voor plaatmateriaal is platbuigen, zoals getoond in Figuur 13.

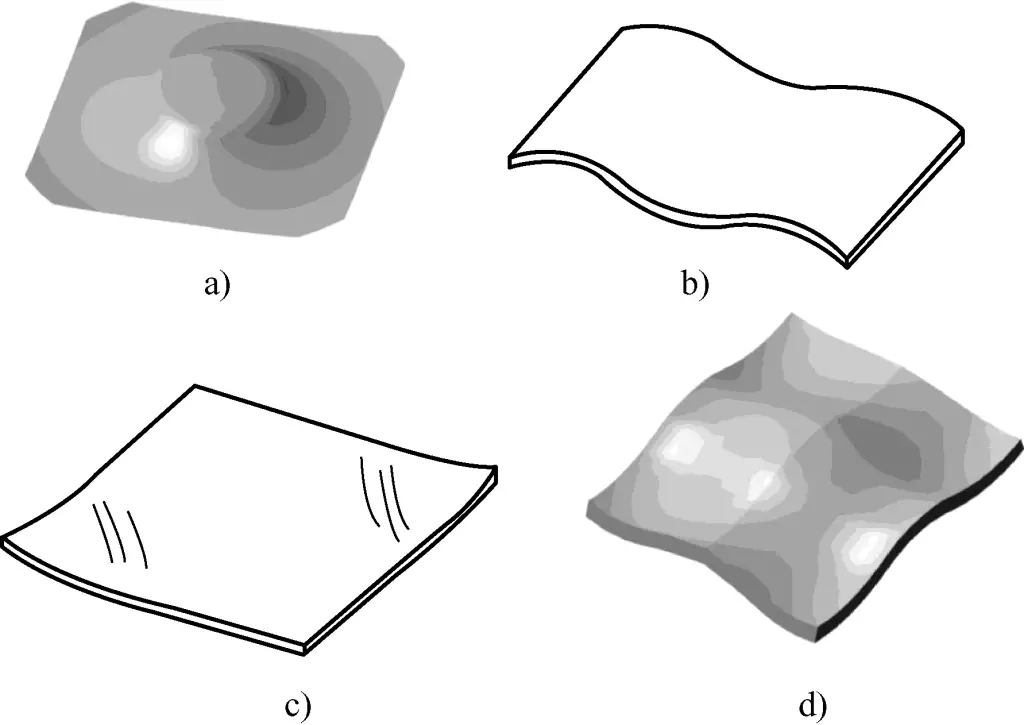

Buigen van pijpen wordt getoond in Figuur 14.

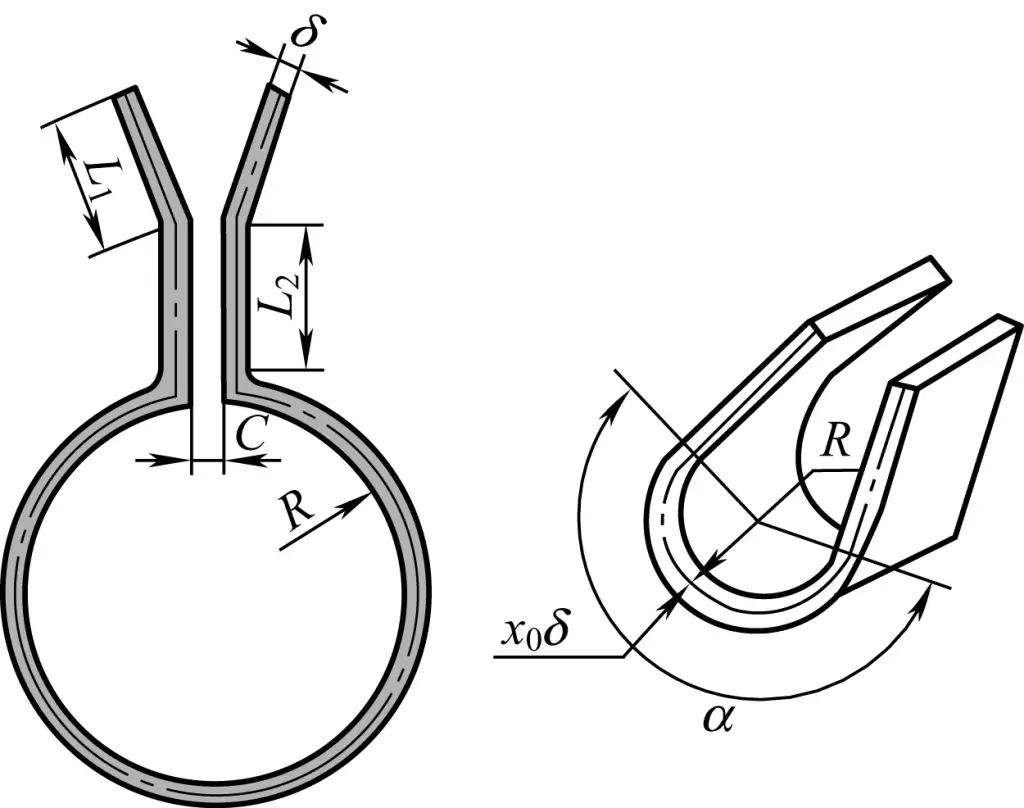

(2) Berekening van de gebogen blanco lengte

Volgens het concept van de neutrale laag moet de lengte van de blanco gelijk zijn aan de lengte van de neutrale laag.

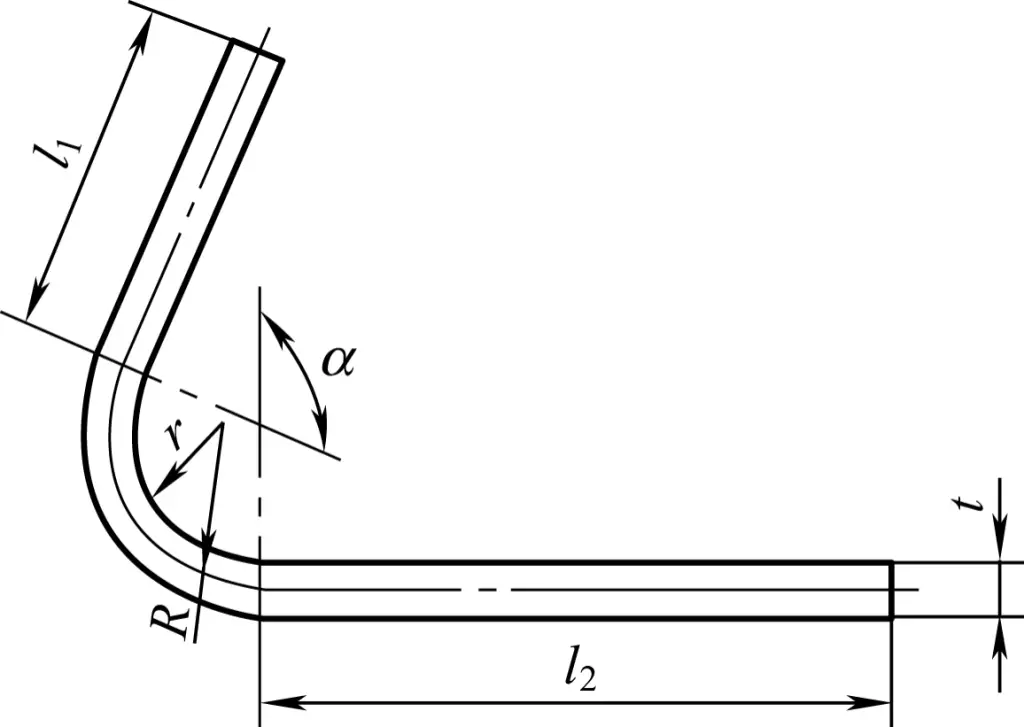

Zoals getoond in Figuur 15 is de straal van de boog van de neutrale laag na het buigen

R=r+x0t

De booglengte van de neutrale laag na het buigen is

l=πRα/180°

= π(r+x0t)α/180°

In de formule is l de booglengte (mm); r de binnenste buigstraal (mm); x0 de positiecoëfficiënt van de neutrale laag; t de materiaaldikte (mm); α de buighoek.

De positiecoëfficiënten voor de buigneutrale laag worden weergegeven in tabel 2.

Tabel 2 Positiecoëfficiënten buigende neutrale laag

| r/t | 0.25 | 0.5 | 0.8 | 1 | 2 | 3 | 4 | 5 | 6,7 | 8 | 10 | 12 | 14 | >16 |

| x0 | 0.2 | 0.25 | 0.3 | 0.35 | 0.37 | 0.4 | 0.41 | 0.43 | 0.44 | 0.45 | 0.46 | 0.47 | 0.48 | 0.49 |

(3) Gebruikelijke gereedschappen voor buigbewerkingen

De eerder genoemde correctiegereedschappen worden ook gebruikt voor buigbewerkingen. Hier volgt een inleiding tot enkele eenvoudige gereedschappen en basisuitrustingen die nodig zijn voor het buigen.

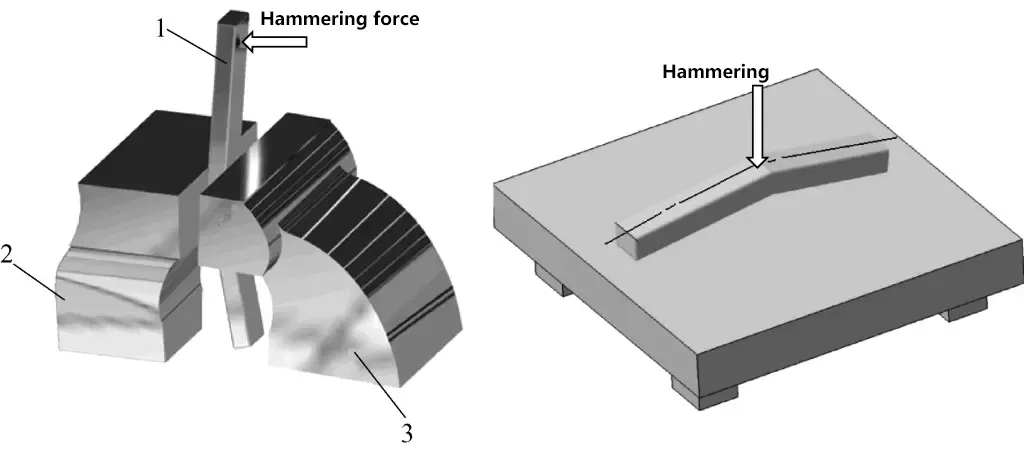

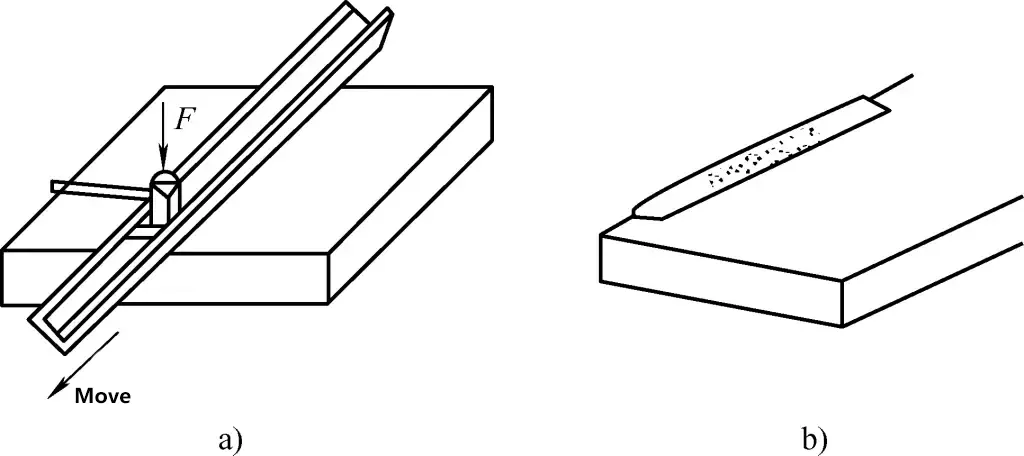

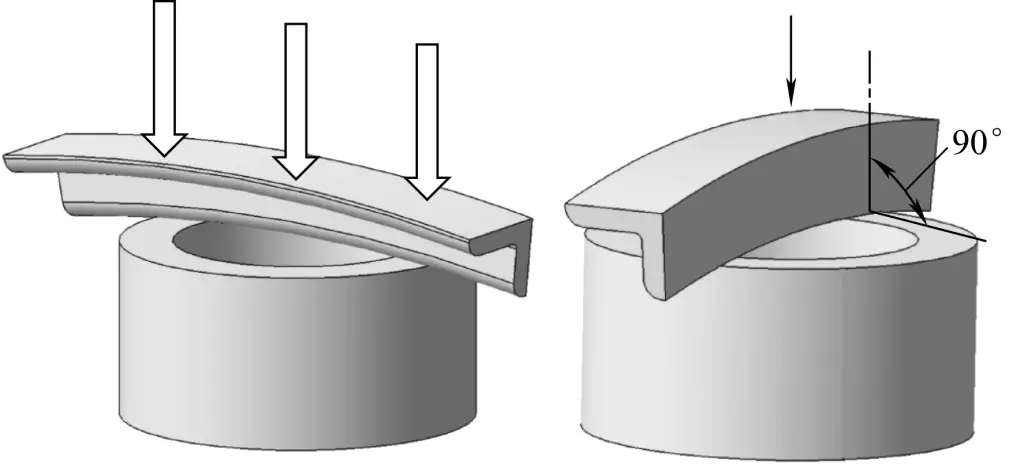

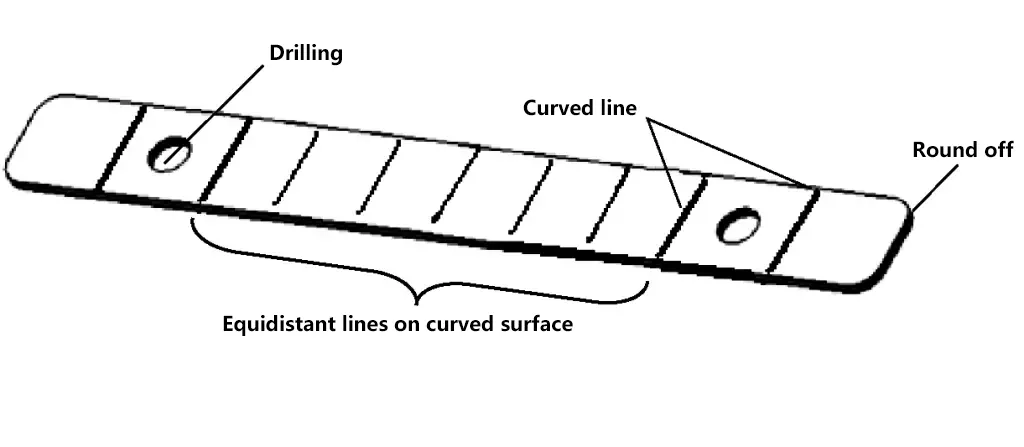

1) Booghamer

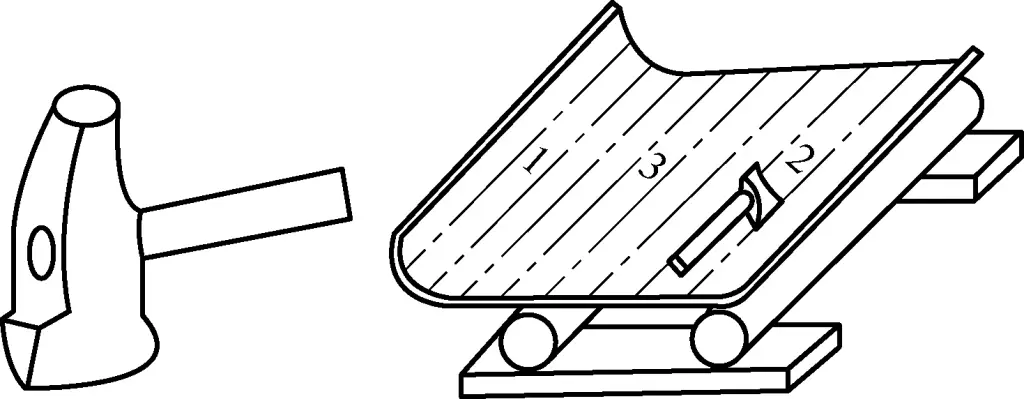

Zoals te zien is in Figuur 16, wordt bij het buigen van een gebogen oppervlak de booghamer altijd verspringend langs de meridiaanlijn van het cilindrische oppervlak gedrukt om ervoor te zorgen dat er geen rechte segmenten aan het einde van het plaatmateriaal zijn, wat resulteert in een betere vervorming en een glad oppervlak.

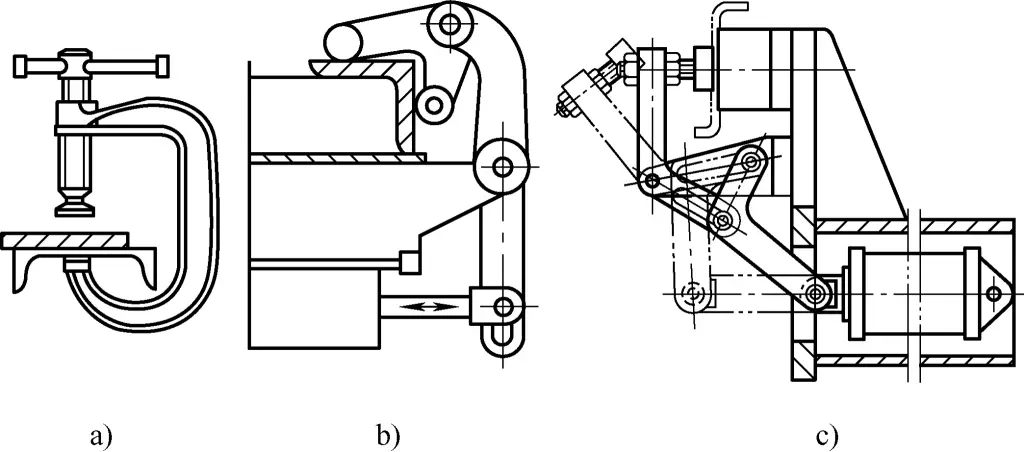

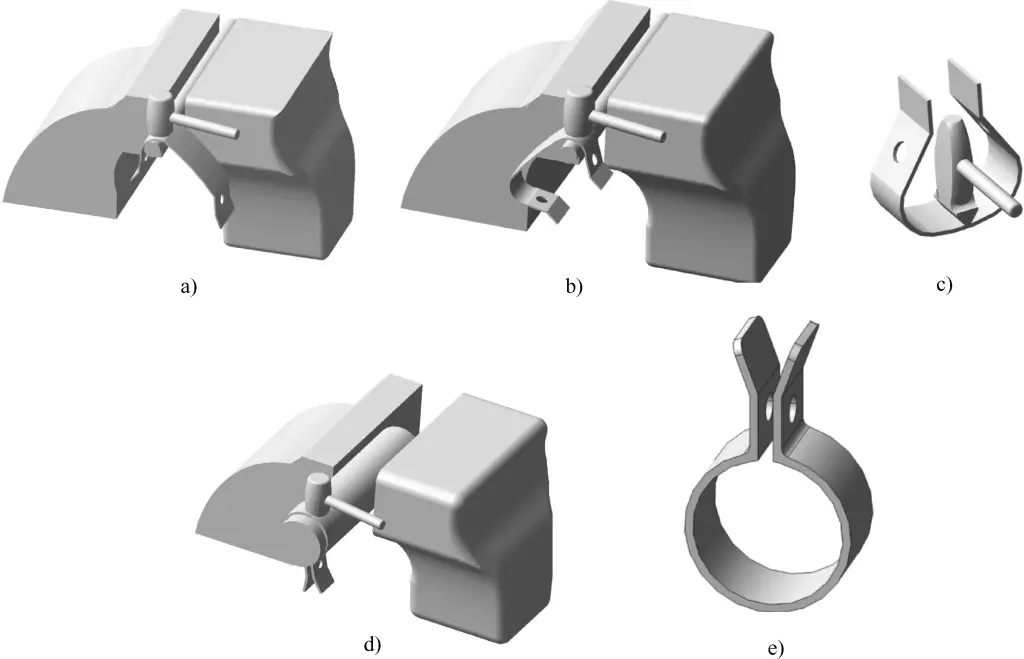

2) Gebruikelijke klemgereedschappen voor buigen

Bij het buigen wordt de spiraalklem voornamelijk gebruikt om het te buigen werkstuk vast te zetten, waardoor het gemakkelijker wordt om externe kracht uit te oefenen. Pneumatische en hydraulische klemmen dienen hetzelfde doel, zoals getoond in Figuur 17.

a) Spiraalklem

b) Pneumatische klem

c) Hydraulische klem

3) Mechanisch eenvoudig buiggereedschap

① Figuur 18 toont een zelfgemaakt handmatig buiggereedschap bestaande uit een basisplaat, draaitafels en handgrepen. Rond de omtrek van de twee draaiplateaus zijn groeven aangebracht die zijn aangepast aan de dikte van het werkstuk, waarbij de diameter van de vaste draaiplateaus overeenkomt met de buigboog. Om het te gebruiken, plaatst u het werkstuk in de groeven van de twee draaitafels en beweegt u de beweegbare draaitafel om de gewenste buigvorm te verkrijgen.

② Figuur 19 toont een ander zelfgemaakt handmatig buiggereedschap. Voor het buigen plaats je het te buigen deel van de plaat (of strip) in de klemplaat van de hijsmachine, bevestig je de elleboog, draai je de klemplaatschroef vast, corrigeer je de posities voor, achter, links en rechts en gebruik je vervolgens de krik (meestal een hydraulische krik) om de plaat (of strip) te buigen.

1, 9-hoekig ijzer

2, 10-stops kop

3, 12-Klemplaat

4, 11-Materiaal plaat (strip)

5, 13-Elbow

6, 14-Jack

7, 8-kanaals staal

15-Klemplaatschroef

De buighoek kan worden gecorrigeerd met behulp van een hoeksjabloon. Als de gewenste hoek niet wordt bereikt, ga dan door met buigen totdat de gewenste hoek is bereikt.

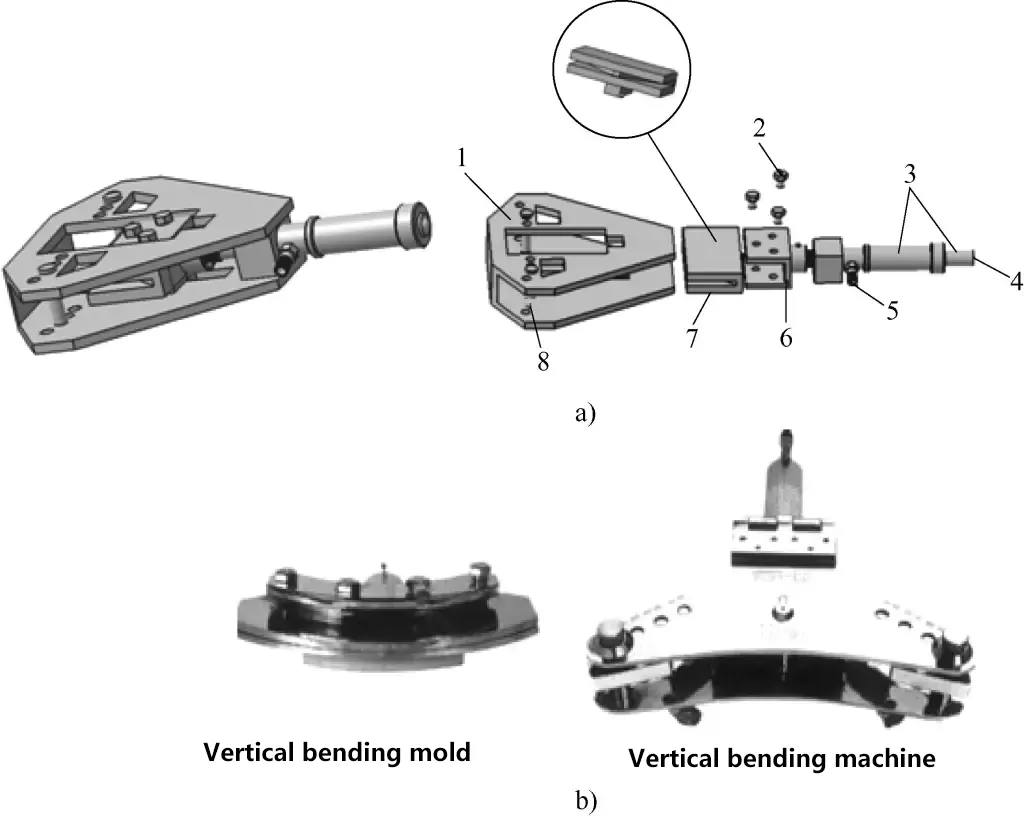

Het is relatief moeilijk voor een monteur om plaatmetaal handmatig te buigen; tegenwoordig wordt vaak mechanisch buiggereedschap (zowel zelfgemaakte als commerciële modellen) gebruikt voor verticale buigbewerkingen, zoals te zien is in Figuur 20.

Figuur 20a is een constructieschema van een mechanisch buiggereedschap en Figuur 20b is een foto van het commerciële model. Het constructieprincipe en de gebruiksmethode zijn als volgt:

Plaats voor het buigen het werkstuk op de basis van de buigmal. Tijdens het buigen drijft de zuigerstang onder invloed van externe hydraulische energie de buigmal naar beneden, waardoor het werkstuk in de gewenste hoek wordt gebogen. Door verschillende buigvormen te vervangen en de positie van de buigpen redelijk te plaatsen, kunnen verschillende buigstralen worden bereikt.

b) Mechanische verticale buigmal Echt object

1-Verticale buigmal basis

2-Sluitbout

3-Hydraulische cilinder en zuiger

4-Aansluiten op extern hydraulisch regelcircuit

5-Hydraulische pijpverbinding

6-Buigvormbasis

7-Buigvorm

8-Buigspeld

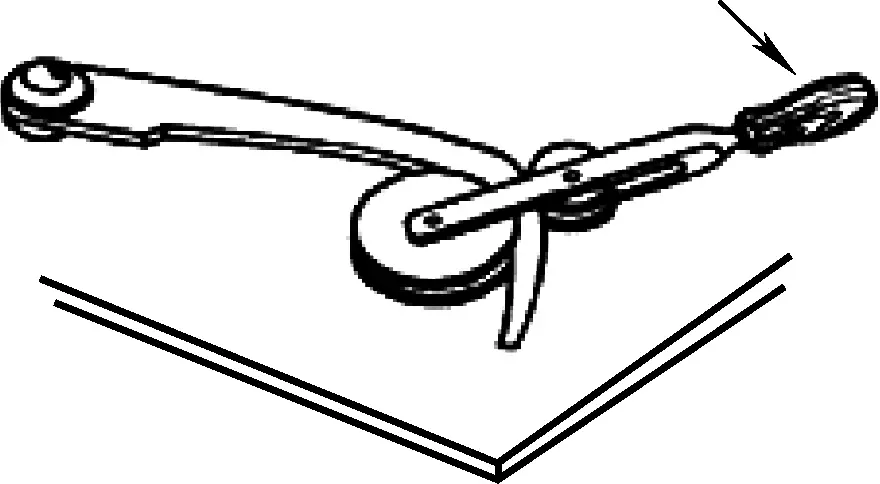

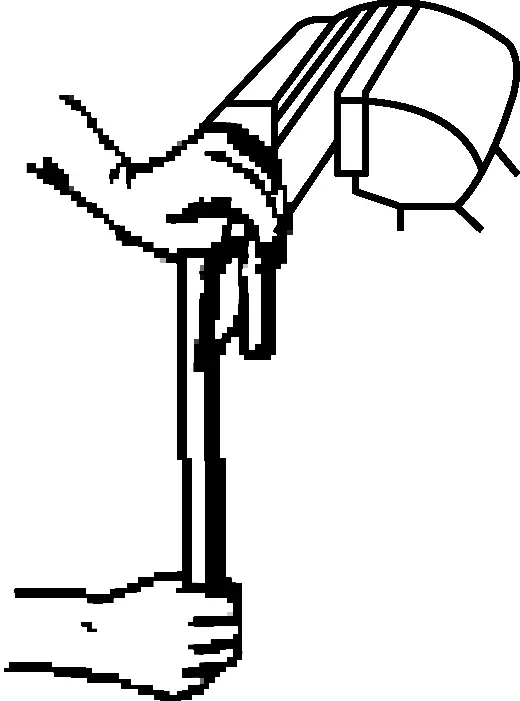

4) Torsiebuiger

Zoals getoond in Figuur 21, wordt tijdens het torsiebuigen één uiteinde van het te buigen werkstuk vastgeklemd in een bankschroef. Om beschadiging van het werkstuk met de bekken te voorkomen, moet een aluminium plaat of hardhout tussen de bekken en het werkstuk worden geplaatst. Het andere uiteinde van het werkstuk wordt vastgeklemd met een torsiebuiger, waarna beide handen worden gebruikt om het handvat van de torsiebuiger krachtig te draaien totdat het werkstuk in de gewenste vorm wordt gebogen. Bij 90° draaien mag de lengte van het gedraaide deel niet minder zijn dan 2,5 keer de breedte van het bandmateriaal.

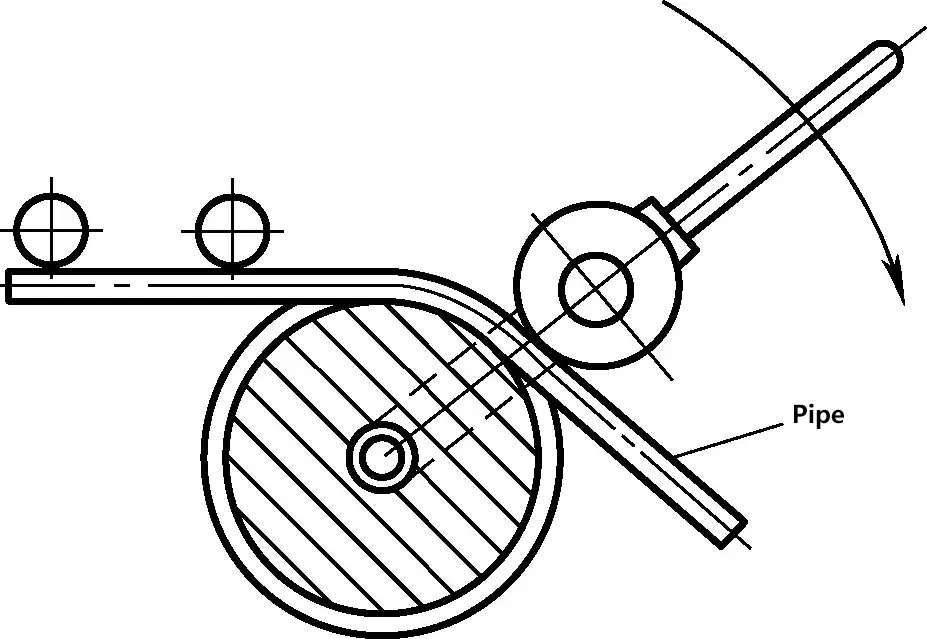

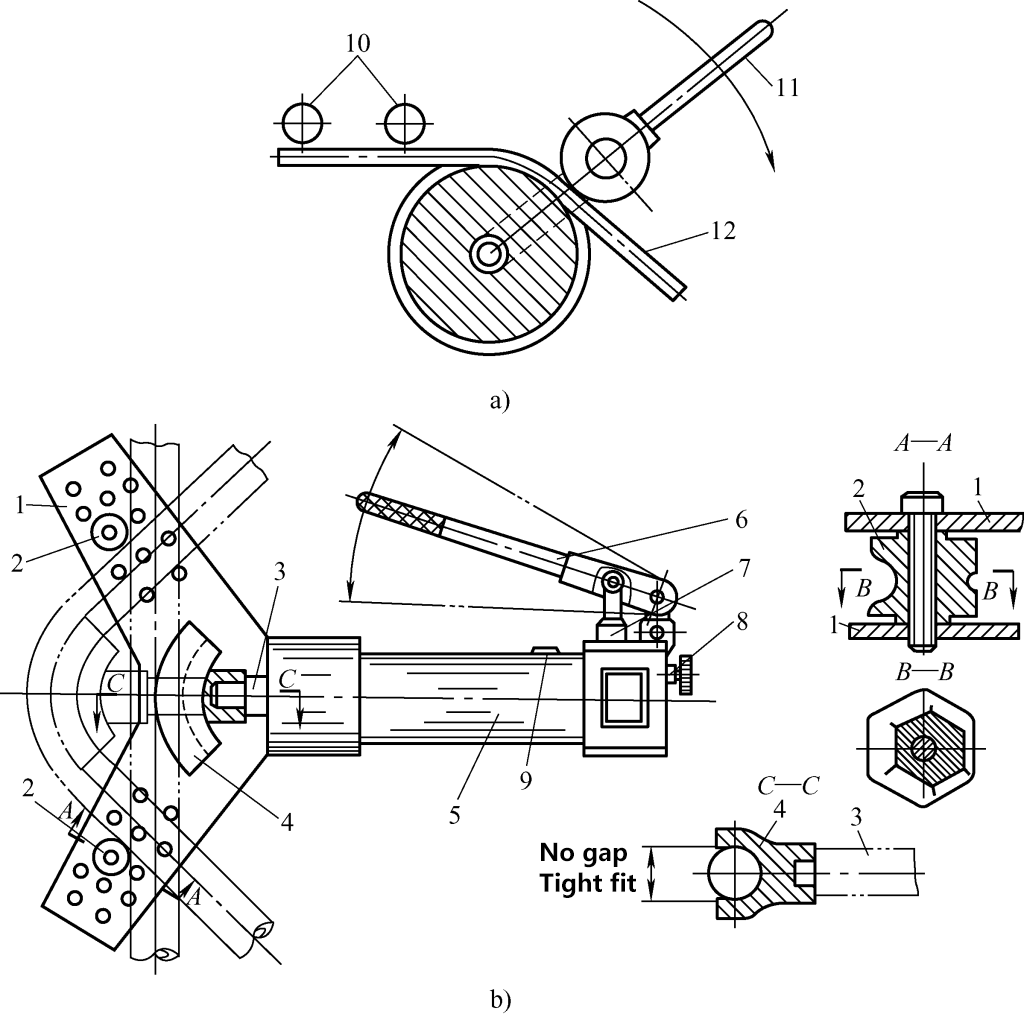

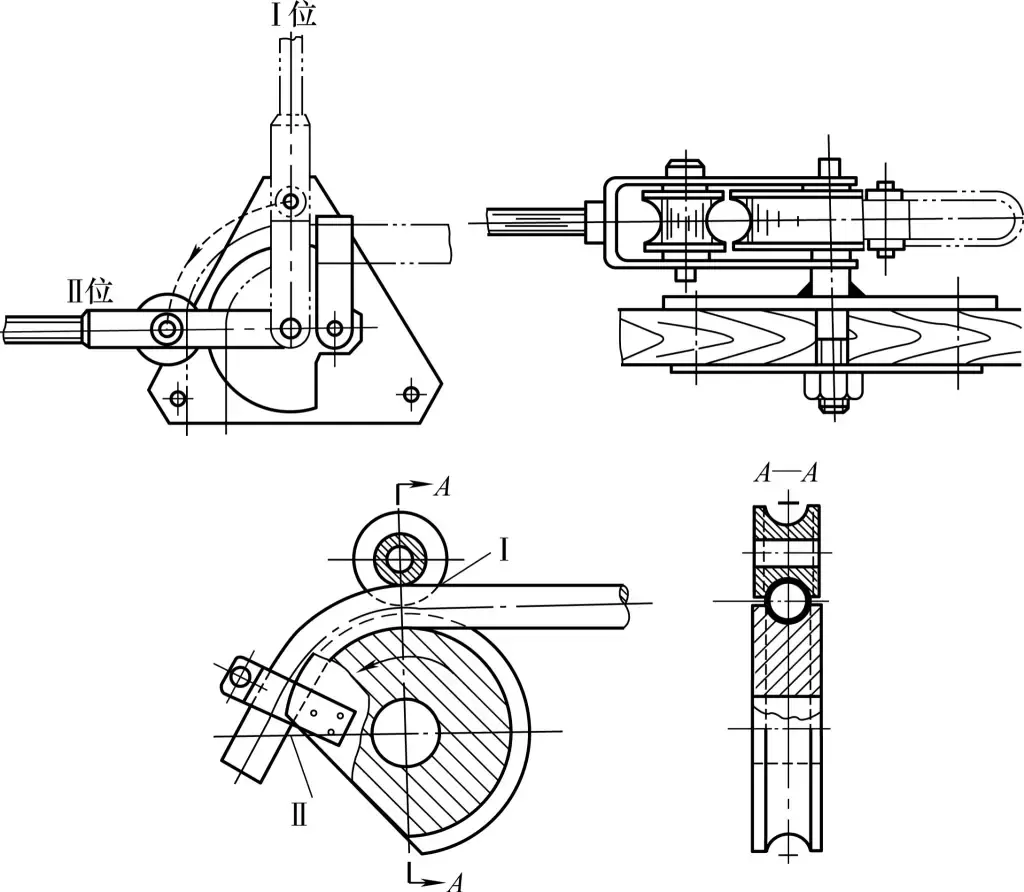

5) Pijpenbuiger

Figuur 22a illustreert het werkingsprincipe van de pijpenbuiger. Hij bestaat uit twee wielen, een groot en een klein, die voorzien zijn van groeven die overeenkomen met de diameter van de pijp. De te buigen pijp wordt in de groeven van het wiel gevoerd, het grote wiel wordt vastgezet en door aan de hendel te trekken, drukt het kleine wiel op de pijp om deze in vorm te buigen.

a) Principeschema pijpenbuiger

b) Hydraulische pijpenbuiger

1-Positieplaat

2-Limiet Gids Module

3-Werkende zuigerstang

4-Buigvorm van verschillende specificaties

5-Machinehuis

6-Handige hendel

Oliepomp met 7 plunjers

8-Werkende cilinderterugslagklep

9-tankschroefgat

10-gids rol

11-Lever

12-pijps

Figuur 22b toont de structuur van de handbediende hydraulische pijpenbuigmachine. Het belangrijkste kenmerk is de mogelijkheid om buizen van verschillende diameters te buigen door het model van de buigmatrijs te veranderen.

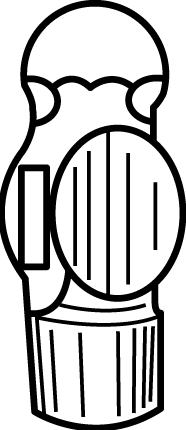

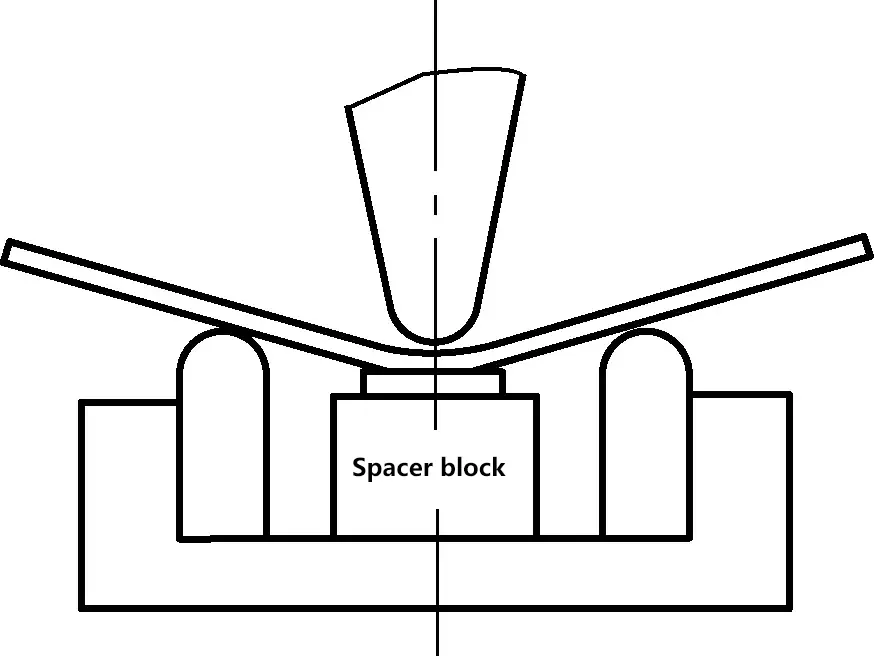

6) Persmachine en buigmatrijs

Zoals te zien is in Figuur 23, is handmatig buigen voor dikkere platen moeilijk. Er worden meestal verschillende soorten matrijzen op de pers geïnstalleerd om het buigen van platen in verschillende vormen mechanisch aan te sturen.

1-Motor

2-Reductiepoelie

3- Aandrijfriem

4-Vliegwiel

5-koppeling

Bedieningssysteem met 6 pedalen

7-tafel

8-Bed

9-schuifregelaar

10-Linkage

11-schuifgeleiderail

12-krukas

13-Positioneringsschot

14-steunplaat

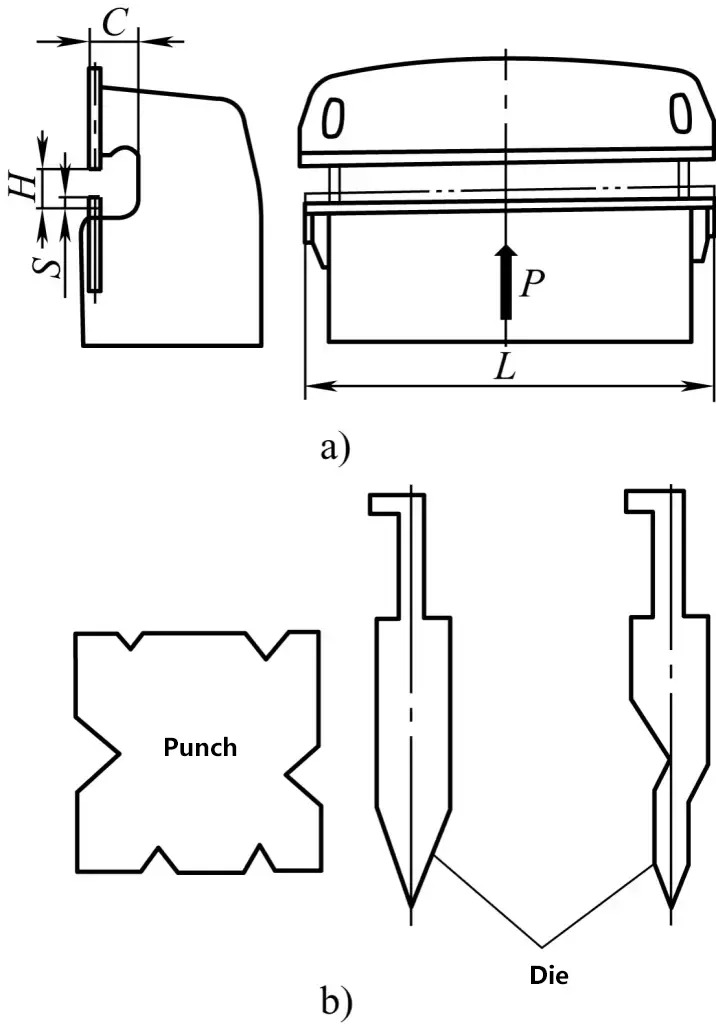

7) Buigpers

De buigpers wordt voornamelijk gebruikt voor het buigen van plaatmetaal, zoals getoond in Figuur 24a. De op de buigpers gebruikte buigmatrijzen kunnen worden onderverdeeld in algemene buigmatrijzen en speciale buigmatrijzen. Het algemene eindprofiel van de algemene buigmatrijs wordt getoond in Figuur 24b.

a) Buigpers

b) Algemene buigmatrijs voor buigmachine

II. Operationele basisvaardigheden

1. Correctiemethoden voor verschillende soorten materiaal

(1) Handmatige correctie van vierkante balken

1) Correctie van de dikterichting van bandmateriaal

① Handmatige hamercorrectiemethode

Voor kleinere stripmaterialen kan de correctie worden verdeeld in een begin- en eindproces. Tijdens de initiële correctie kan de strip in een bankschroef worden geklemd en gehamerd. Zodra de buiggraad verminderd is, plaats je de strip op een vlakke plaat om hem recht te maken. Merk op dat tijdens het hameren de slagpunten langs de middellijn van de strip moeten liggen om zijdelingse buiging te voorkomen, zoals getoond in Figuur 25.

1-gebogen plat staal

2-Vaste bankschroef

3-Verstelbare bankschroef

② Rechtzetmachine correctie

Stripmateriaal met grotere buigvervormingen kan worden rechtgetrokken met een richtmachine, zoals getoond in Figuur 26.

1-Basis

2-staaf materiaal

3-strepen materiaal

Ondersteun het werkstuk voor de correctie eerst op twee steunijzers (gebruik een V-vormig ijzer voor assen; gebruik kanaalstaal voor strips). De afstand tussen de steunijzers kan naar behoefte worden aangepast. Markeer het gebogen gebied met krijt en draai vervolgens de schroef van de schroefpers om het blok op het uitstekende deel van het werkstuk te drukken.

Om terugvering door elastische vervorming te elimineren, moet je iets te hard drukken. Controleer vervolgens de correctie met een stalen liniaal (als de eisen niet streng zijn) of een meetklok. Controleer tijdens het corrigeren tot het voldoet aan de eisen.

2) Correctie van de breedterichting van vierkant bandmateriaal

Zoals getoond in Figuur 27, kan de correctie voor vervormingen in de breedterichting worden uitgevoerd door direct op het verhoogde deel te hameren of door op de randen van het holle deel te hameren, zodat het "samengedrukte" materiaal aan beide zijden kan uitzetten en "loslaten". Zorg ervoor dat er gelijkmatig wordt gehamerd totdat het vlakke staal recht is.

3) Correctie van torderende vervorming van vierkant bandmateriaal

Zoals te zien is in Figuur 28, als het strookmateriaal gedraaid is, kan de draaimethode gebruikt worden om dit te corrigeren. Klem de strip in een bankschroef en gebruik een sleutel om de strip terug in zijn oorspronkelijke vorm te draaien.

(2) Handmatige correctie van hoekstaal

1) Correctie van vervorming van hoekstaal

① Als de hoek van het hoekstaal kleiner is dan 90° en de hoekverandering klein, kan de correctiemethode van Figuur 29 gebruikt worden: Plaats het hoekstaal met de opening naar beneden op een vlakke plaat, gebruik een hamer langs de rib van het hoekstaal, of gebruik de methoden getoond in Figuur 30a, 30b, waarbij het hoekstaal wordt verplaatst terwijl op het binnenoppervlak wordt gehamerd.

Plaats na de hoekcorrectie het binnenoppervlak van het hoekstaal dicht tegen twee aangrenzende zijden van een vlakke plaat en sla het buitenoppervlak van het hoekstaal met een hamer in om een lichte inwendige buiging als gevolg van de hoekcorrectie te elimineren. Als de hoekverandering aanzienlijk is, kan een pers worden gebruikt voor correctie, vergelijkbaar met de methode voor het corrigeren van stripmateriaal met een pers.

② Als de hoek van het hoekstaal groter is dan 90°, kan de correctiemethode in Figuur 31 gebruikt worden.

Leg het hoekstaal op een vlakke plaat met één rand tegen de plaat. Beweeg het hoekstaal terwijl je hamert langs de rand van de tegenoverliggende zijde. Een andere methode is om het hoekstaal op de vlakke plaat te bevestigen en op het buitenoppervlak van de niet-bevestigde kant te hameren.

2) Correctie van externe en interne buiging van hoekstaal

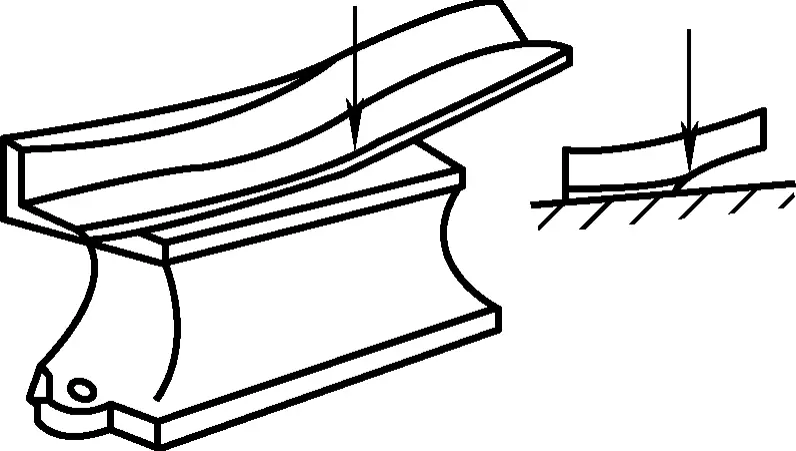

① Correctie van externe buigvervorming van hoekstaal

Zoals getoond in Figuur 32a, steun het extern gebogen hoekstaal op een vlakke plaat met twee afstandshouders en sla de bovenrand in. Begin te hameren vanaf het hoogste punt van het uitstekende deel aan de bovenrand en breid naar buiten uit van zwaar naar licht. Na het hameren zal het binnenoppervlak van het hoekstaal geleidelijk recht worden samen met de rand.

Als de kromming grotendeels is verdwenen, maak je het licht gebogen oppervlak verder recht met een hamer totdat het hoekstaal is gecorrigeerd. Onjuiste correctiemethoden worden getoond in Figuur 32b.

a) Correcte methode voor het corrigeren van externe buigvervorming van hoekstaal

b) Onjuiste methode voor het corrigeren van externe buigvervorming van hoekstaal

② Correctie van interne buigvervorming van hoekstaal

Zoals getoond in Figuur 33, plaats bij het corrigeren van interne buigvervorming de holle kant op een holle loop en hamer vanaf het hoogste punt van het uitstekende deel naar buiten, van zwaar naar licht. Het buitenoppervlak van het hoekstaal zal geleidelijk recht worden.

Zorg er wel voor dat één rand die in contact komt met het aambeeld loodrecht op het aambeeldoppervlak staat. Zo kantelt het hoekstaal niet tijdens het hameren, wat het resultaat zou beïnvloeden.

3) Correctie van gedraaide vervorming van hoekstaal

Methode 1: Zoals getoond in Figuur 34, plaats het gedraaide hoekstaal op een aambeeld en hamer op de binnenkant van het gedraaide deel om het te verlengen. Na het corrigeren van de verdraaiing, corrigeer je de interne verbuiging zoals eerder beschreven.

Tweede methode: Als alternatief kun je de eerder genoemde methode voor het corrigeren van gedraaide strips gebruiken. Klem het hoekstaal in een bankschroef en gebruik een hefboom om beide kanten afzonderlijk te verdraaien om de algehele verdraaiing te elimineren en corrigeer vervolgens de interne buiging.

2. Gebruikelijke buigmethoden en voorbeelden

Bereken voor het buigen eerst de afkantlengte van het materiaal dat gebogen moet worden aan de hand van de afmetingen op de tekening en markeer de buiglijn op de juiste manier. Het gebruikelijke proces voor het buigen van werkstukken is als volgt:

(1) Handmatig enkelvoudig haaks buigen

Als de afmetingen van het plaat- of bandmateriaal klein zijn en de kwaliteitseisen niet hoog, kan handmatig buigen gebruikt worden. Afbeelding 35 toont een voorbeeld van een monteur die een buigbewerking uitvoert op een bankschroef.

a) Buigmethode wanneer het deel boven de buiglijn langer is

b) Buigmethode wanneer het deel boven de buiglijn korter is

c) Buigmethode als de bekken van de bankschroef korter of niet diep genoeg zijn voor het werkstuk

1-Chuck

2 vel materiaal

3-hoekig ijzer

4-bankschroef

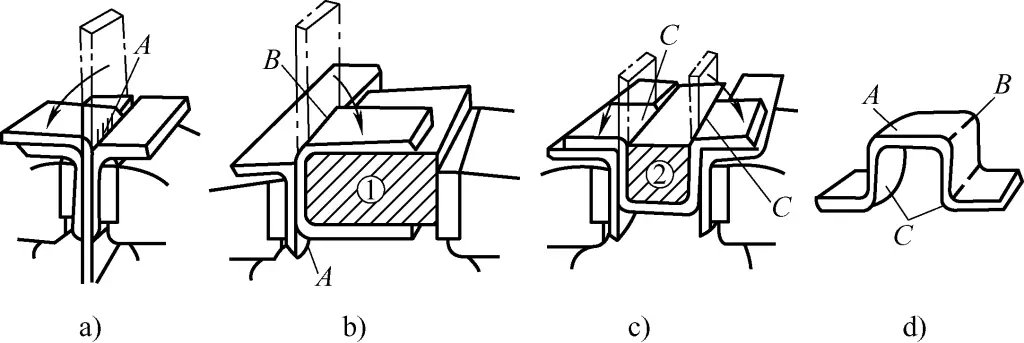

(2) Vier haakse handmatige buigingen

Bij het buigen van een werkstuk met vier rechte hoeken kunnen houten of metalen blokken als hulpgereedschap worden gebruikt. Zoals getoond in Figuur 36 is de buigvolgorde als volgt: klem eerst het plaatmateriaal met de gemarkeerde lijn in het hoekijzer en buig in hoek A (zie Figuur 36a), gebruik dan blok ① om in hoek B te buigen (zie Figuur 36b), en gebruik tot slot blok ② om in hoek C te buigen (zie Figuur 36c).

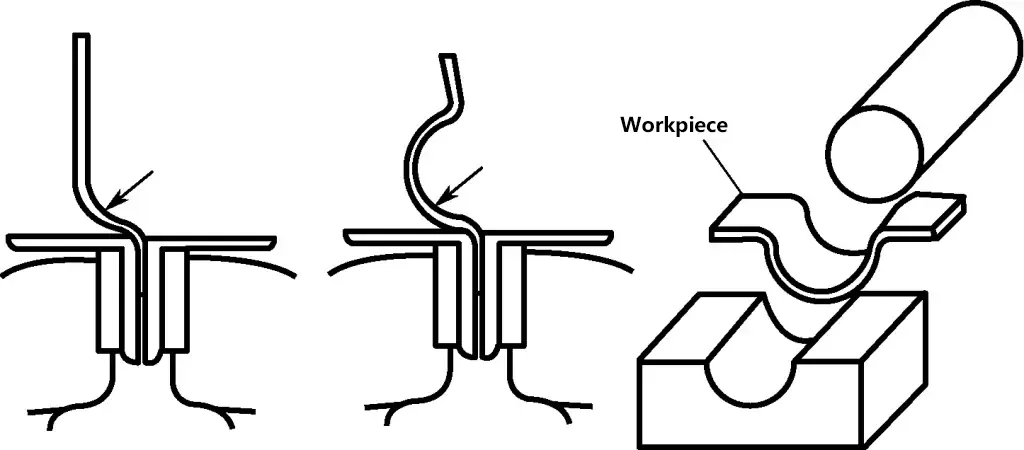

(3) Boogvormig werkstuk buigen

Zoals getoond in Figuur 37, markeer de buiglijn op het werkstuk, gebruik de smalle kop van de vierkantkop hamer om het te buigen gebied te raken, wissel dan de hamer om het grof te vormen en vorm het ten slotte op een holle mal.

(4) Cilindervormig werkstuk buigproces

Figuur 38 toont de gebruikelijke vorm van de opspanmal, met de volgende stappen in het buigproces:

1) Bereken de blinde snijlengte, d.w.z.

L=L1+L2+C+πα/180° (R+x)0δ)

2) Zoals getoond in Figuur 39, beitel of zaag om het materiaal te snijden en boor en schuin af. Markeer de buiglijn en de buiglijn (om het buigen met een booghamer te vergemakkelijken). Markeer de buiglijn en de scheidingslijn voor het buigen van het boogoppervlak (om het buigen met een booghamer te vergemakkelijken).

3) Buig de L1 deel en L2 onderdeel op een bankschroef.

4) Zoals getoond in Figuur 40, gebruik een bankschroef om cilindrisch staafmateriaal vast te klemmen, buig twee kleine bogen aan beide uiteinden van de blanke plaat (minder dan 1/4 van de binnenboog van de klem).

5) Zoals getoond in Figuur 40c, gebruik je een booghamer om bij benadering een boogoppervlak uit te slaan volgens de buiglijn van het boogoppervlak.

6) Zoals getoond in Figuur 40d, klemt u een staaf of pijp (diameter iets kleiner dan de klemdiameter) in een bankschroef als mal voor de fijnafstemming van het klemboogoppervlak en plaatst u het ruw gevormde binnenboogoppervlak op de cilindrische staaf, waarbij u een hamer gebruikt langs het boogoppervlak van de staaf om de contour van het klemboogoppervlak fijn af te stellen.

(5) Handmatig buigen van pijpen

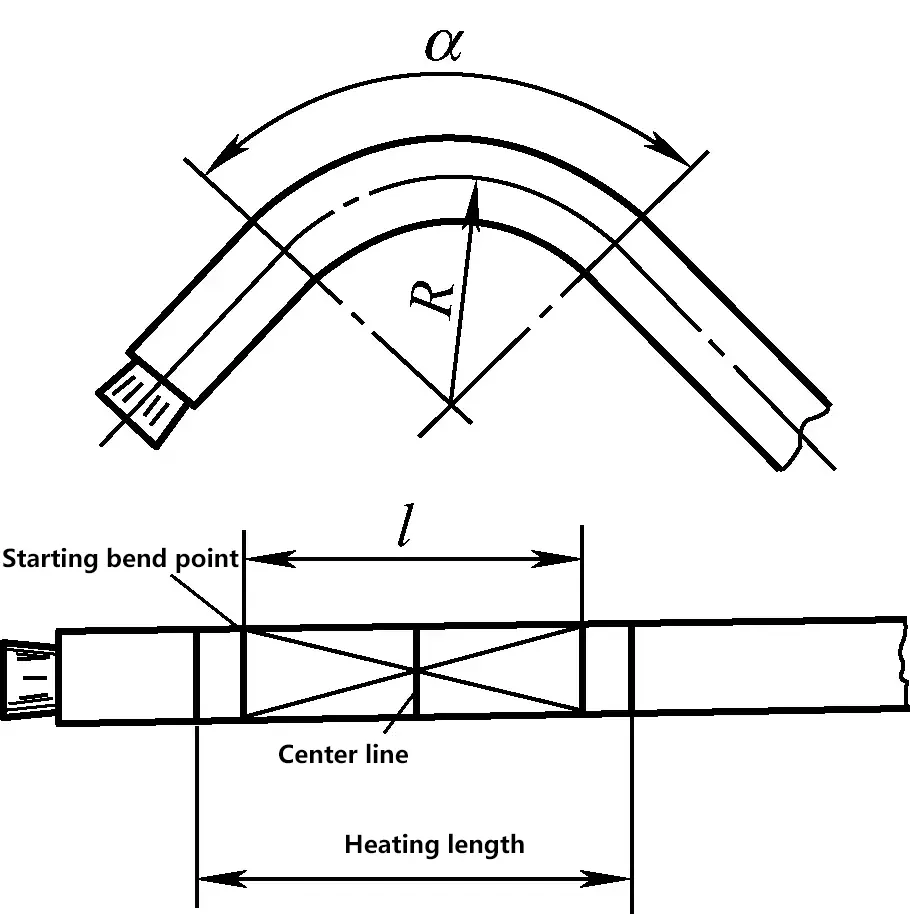

Het handmatig buigen van pijpen is onderverdeeld in koud buigen en warm buigen; pijpen met een diameter kleiner dan ϕ10mm kunnen koud gebogen worden; pijpen met een diameter groter dan ϕ10mm moeten warm gebogen worden om afplatting of scheuren na het buigen te voorkomen.

Over het algemeen moet de pijp voor het buigen worden gevuld met droog zand; bij koud buigen moet de buigradius groter zijn dan 3 keer de buitendiameter van de pijp; bij warm buigen moet de buigradius groter zijn dan 4 keer de buitendiameter van de pijp. Bij het buigen van pijpen met lasnaden moet de naad in de neutrale laag worden geplaatst.

1) Bepaal bij het markeren het middelpunt van het buiggebied aan de hand van de afmetingen op de tekening.

2) Voordat u de pijp warm buigt, berekent u de verwarmingslengte van de pijp volgens de vorige formule en Figuur 41.

De verwarmingslengte van de pijp is

l=πRα/180°

3) Over het algemeen worden cokesovens gebruikt voor verwarming; voor pijpen met een buitendiameter van minder dan 15 mm is de verwarmingstemperatuur ongeveer 850 ℃; voor pijpen met een buitendiameter van meer dan 15 mm is de verwarmingstemperatuur 950 ~ 980 ℃. De verwarming moet langzaam en gelijkmatig verlopen. Voer na het bereiken van de aangegeven temperatuur een kortstondig warmtebehoud uit om ervoor te zorgen dat de temperatuur van de pijp en het droge zand ongeveer gelijk blijven.

4) Buigproces voor pijpen. Zoals getoond in Figuur 42, trek eerst de koevoet terug naar positie I, steek de pijp in het vormgat gevormd door het bewegende wiel en het vaste wiel, oefen dan kracht uit op de koevoet, buig van positie I naar II, buig de pijp naar de vereiste hoek en keer dan terug van positie II naar I.

3. Oorzaken van schroot bij het buigen en preventieve maatregelen (zie tabel 3)

Tabel 3 Oorzaken van schroot bij het buigen en preventie

| Gebogen defecten | Oorzaken | Preventieve maatregelen |

| Breuk van werkstuk tijdens buigen | 1) Slechte plasticiteit van het werkstukmateriaal; 2) Meerdere keren herhaald buigen; 3) De buigradius is te klein; 4) Verkeerde selectie van buiglocatie | 1) Kies billets met voldoende plasticiteit; 2) Volg de buigprocedure om de buigfrequentie te minimaliseren; 3) Controleer de minimale buigradius van het werkstuk; 4) Kies de juiste buigpositie en markeer de buiglijn op de juiste manier |

| Buitensporige vorm- en maatfouten na het buigen | 1) Fout bij het berekenen van de blanco grootte; 2) Verkeerde of onveilige klempositie van het werkstuk; 3) Verkeerde matrijskeuze; 4) Overmatige buigkracht of schuine krachtuitoefening | 1) Bereken nauwkeurig de voorgebogen blancomaat om grote fouten te voorkomen; 2) Kies de juiste klempositie en zorg voor een sterke klemming zonder de blenk te vervormen; 3) Controleer de vorm en grootte van de mal om onjuiste selectie van de mal te voorkomen; 4) Oefen stap voor stap buigdruk uit volgens de procedure en voorkom schuine krachttoepassing |

| Deuken of scheuren in de pijp na het buigen | 1) Lasnaad niet op neutrale as geplaatst; 2) Buigradius te klein; 3) Zand dat niet is opgevuld of samengeperst in de pijp tijdens het warm buigen | 1) Plaats de lasnaad op de neutrale as tijdens het buigen; 2) Selecteer de minimale buigradius zoals gespecificeerd; 3) Gebruik zand om de pijp tijdens het warm buigen stevig op te vullen en probeer in één keer te buigen |