De algemene regel voor het werken in verschillende lasposities is het handhaven van de juiste elektrodehoek, het beheersen van de drie handelingen van elektrodemanipulatie, het regelen van de oppervlaktevorm en temperatuur van het smeltbad, zorgen voor volledige metallurgische reacties van het gesmolten metaal, het grondig elimineren van gassen en onzuiverheden en het bereiken van een goede fusie met het basismateriaal.

De temperatuur van het smeltbad is gerelateerd aan de vorm en grootte ervan. Door de veranderingen tijdens het lassen zorgvuldig te observeren en de hoek van de elektrode en de beweging van de elektrode continu aan te passen, kan de temperatuur van het smeltbad worden geregeld en de laskwaliteit worden gegarandeerd.

1. Lassen in een vlakke positie

(1) Kenmerken van lassen in een vlakke positie

De metaaldruppels van de elektrode vertrouwen voornamelijk op de zwaartekracht om over te gaan naar het smeltbad, waardoor het gemakkelijk is om de vorm van het smeltbad en het gesmolten metaal te behouden. Bij het lassen van werkstukken van dezelfde dikte is de lasstroom in de vlakke positie hoger dan in andere posities, wat resulteert in een hogere lasproductiviteit. Slak en gesmolten metaal kunnen zich gemakkelijk vermengen, vooral tijdens het lassen van hoeklassen, waar slak kan voorblijven en slakinsluitsels kan vormen.

Verkeerde lasparameters en bewerkingen kunnen leiden tot defecten zoals onvolledige inbranding, ondersnijding of lasbrokken. Bij het stomplassen van een vlakke plaat kan gemakkelijk lasvervorming optreden als de lasparameters of de lasvolgorde verkeerd gekozen worden. Bij enkelzijdig lassen met dubbelzijdige vorming kan de eerste las leiden tot ongelijkmatige inbranding en slechte vorming van de achterkant.

(2) Elektrodehoek in vlakke positie

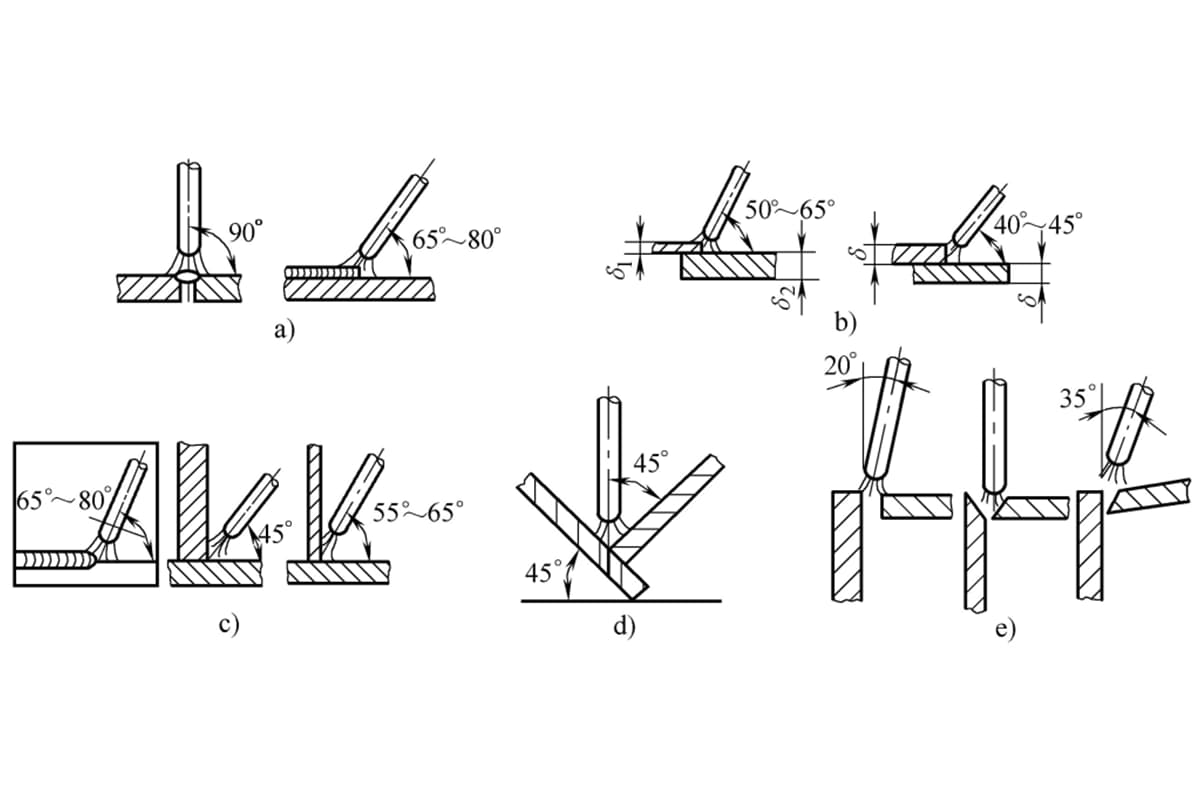

De elektrodehoek in een vlakke positie kan worden onderverdeeld in stuiknaad vlaklassen, overlapnaad hoeklassen, T-naad hoeklassen, bootlassen en hoeknaad vlaklassen. De elektrodehoek voor vlakke posities wordt getoond in Afbeelding 5-26.

a) Platstuiklassen

b) Schootnaad hoeklassen

c) T-naad hoeklassen

d) Bootvormig lassen

e) Vullas op een hoekverbinding

(3) Belangrijkste punten van lassen in de vlakke positie

Plaats het werkstuk in de vlakke laspositie, de lasser houdt de lastang vast met de lasstaaf vastgeklemd, het gezicht beschermd door een gelaatsscherm (helmvormig of in de hand), een boog op het werkstuk slaan, de hoge temperatuur van de vlamboog (6000~8000K) gebruiken om het metaal van de lasstaaf en het basismetaal te smelten, de gesmolten delen van de twee metalen samensmelten om een smeltbad te vormen. Nadat de lasstaaf is weggetrokken, koelt het lassmeltbad af om een lasnaad te vormen, die de twee gescheiden basismaterialen stevig samenvoegt door de lasnaad, waardoor lassen in de vlakke positie wordt bereikt.

- Afhankelijk van de plaatdikte kan een dikkere lasdraad worden gekozen en kan een grotere lasstroom worden gebruikt voor het lassen. Bij dezelfde plaatdikte is de lasstroom in de vlakke positie groter dan die in de verticale, horizontale en bovenliggende posities.

- Het is het beste om kort booglassen te gebruiken, wat het warmteverlies van een hoge temperatuur boog kan verminderen, de diepte van het smeltbad kan vergroten, kan voorkomen dat schadelijke gassen rond de boog in het smeltbad komen en de oxidatie van lasmetaalelementen en de mogelijkheid van porositeit in de las kan verminderen.

- Tijdens het lassen vormen de lasstaaf en het werkstuk een hoek van 40° tot 90°, controleren ze goed de scheiding van slak en gesmolten metaal en voorkomen ze dat de slak vooruit komt.

- Wanneer de plaatdikte ≤6mm is, wordt over het algemeen een I-vormige groef geopend voor stomplassen, en voor de voorlas moet kort booglassen met een lasdiameter van ф3,2 tot ф4mm worden gebruikt, en de inbranddiepte moet 2/3 van de dikte van het werkstuk bedragen. Voor het backchippen van de las is het niet nodig om de laswortel te verwijderen (behalve voor belangrijke onderdelen), maar de slak moet worden opgeruimd en er kan een grotere lasstroom worden gebruikt.

- Als er een fenomeen is van onduidelijke vermenging van slak en gesmolten metaal bij platstuiklassen, kan de boog worden verlengd, de lasstaaf naar voren worden gekanteld en de slak naar de achterkant van het smeltbad worden geduwd om slakinsluiting te voorkomen.

- Bij het lassen van horizontale schuine naden moet bergopwaarts worden gelast om te voorkomen dat slak naar de voorkant van het smeltbad stroomt en om slakinsluitingsdefecten in de las te voorkomen.

- Bij meerlaags en meerlaags lassen moet aandacht worden besteed aan het kiezen van het aantal laspassen en de volgorde ervan.

- Als bij T-naden, hoeknaden en overlapnaden de dikte van de twee platen verschilt, pas dan de hoek van de elektrode aan om de boog naar de dikkere plaat te richten zodat beide platen gelijkmatig worden verwarmd.

(4) Correcte selectie van de elektrodemanipulatiemethode

Voor plaatdikte <6 mm, I-groef stomplassen in vlakke positie, met dubbelzijdig lassen, moet de voorste las een rechte elektrode manipulatie gebruiken, iets langzamer, en de achterste las moet ook een rechte elektrode manipulatie gebruiken, met een lasstroom iets hoger dan die gebruikt wordt voor de voorste las, en snellere elektrode manipulatie.

Voor plaatdiktes ≥6 mm, volgens ontwerpvereisten, kunnen andere soorten groeven (V-groef, dubbele V-groef, Y-groef, enz.) naast I-groef worden gebruikt voor stomplassen in vlakke positie, met meerlaags lassen of meerlaags meerlaags lassen. De eerste laag (grondlaag) moet een elektrode met kleine diameter, lage lasstroom en rechte of zigzag elektrode manipulatie gebruiken. Voor de volgende lagen kunnen elektroden met een grotere diameter en hogere lasstromen met kort booglassen worden gebruikt. Zigzag elektrode manipulatie moet pauzeren aan beide zijden van de groef, en de lasrichting van aangrenzende lagen moet tegengesteld zijn, met verspringende verbindingen.

Voor T-naad hoeklassen met een beenomvang < 6 mm kan enkellaags laswerk worden gebruikt met rechte, schuine cirkelvormige of zigzag elektrode-manipulatiemethoden; voor grotere beenomvangen moet meerlaags laswerk of meerlaags meerlaags laswerk worden gebruikt. Bij de eerste laag moet een rechte elektrode worden gebruikt en bij de volgende lagen kan een schuine zigzag of schuine cirkelvormige elektrode worden gebruikt. Bij meerlaags meerlaags lassen wordt bij voorkeur een rechte elektrode gebruikt.

Voor overlap- en hoeklasnaden is de elektrodemanipulatie vergelijkbaar met die van T-naad hoeklassen.

De elektrodemanipulatie voor bootvormig lassen is vergelijkbaar met die voor open groef stomplassen in vlakke positie.

2. Verticaal positielassen

(1) Kenmerken van verticale laspositie

Bij verticaal lassen hebben het gesmolten metaal en de slak de neiging zich te scheiden door de zwaartekracht. Als de temperatuur van het smeltbad te hoog is, heeft het gesmolten metaal de neiging naar beneden te stromen, waardoor defecten ontstaan zoals lasrupsen, ondersnijding en slakinsluiting, waardoor de lasnaad ongelijk wordt. De aanzet van de T-naad is gevoelig voor onvolledige inbranding. De inbranddiepte is gemakkelijk te controleren, verbruikt meer elektroden dan vlaklassen, maar de productiviteit is lager dan bij vlaklassen. Omdat de warmte van de verticale hoeklasboog in drie richtingen wordt overgebracht op het werkstuk, koelt het werkstuk snel af. Daarom is het onder dezelfde omstandigheden als bij verticaal lassen mogelijk om een T-las te maken. Daarom kan, onder dezelfde omstandigheden als bij verticaal stuiklassen, de lasstroom iets hoger zijn om een goede samensmelting van de twee platen te garanderen.

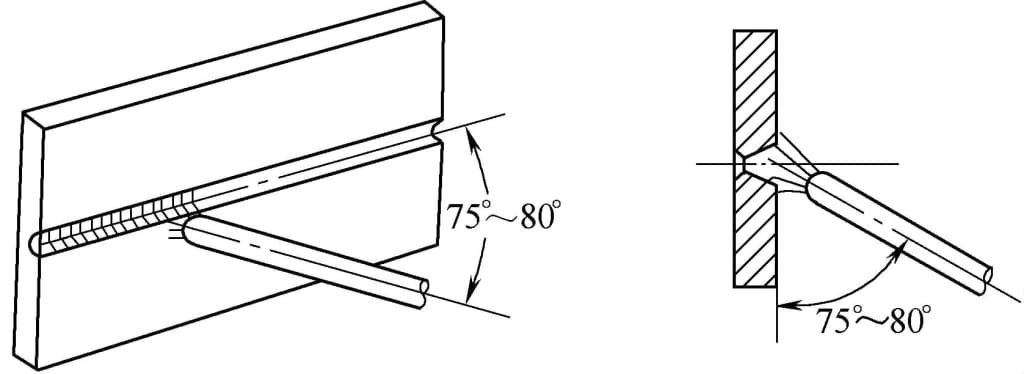

(2) Elektrodehoek in verticale laspositie

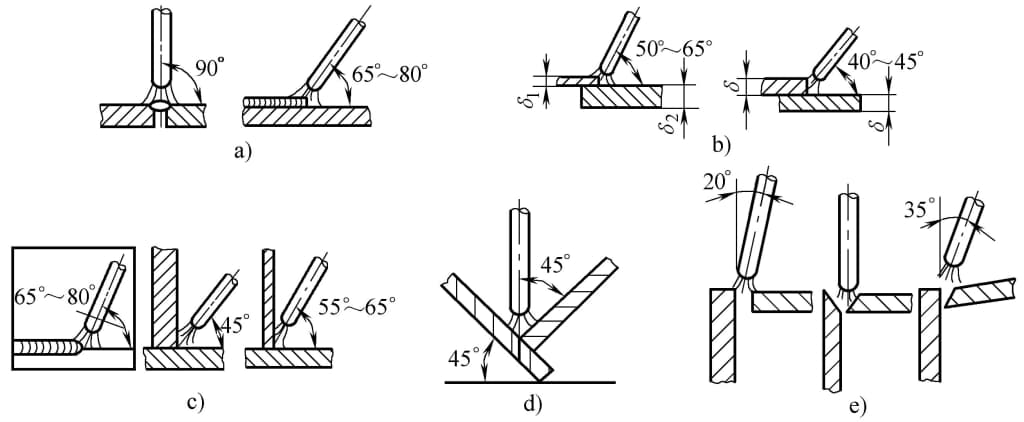

Verticaal lassen is onderverdeeld in dun plaat stomp verticaal lassen en dikke plaat stomp verticaal lassen volgens de dikte van het werkstuk; het kan onderverdeeld worden in I-vormig groef stomp verticaal lassen en T-vormig las verticaal hoeklassen volgens de vorm van de lasverbinding; het kan onderverdeeld worden in verticaal opgaand lassen en verticaal neergaand lassen volgens de lasmethode. De elektrodehoek in de verticale laspositie wordt getoond in Afbeelding 5-27.

(3) Belangrijkste punten van verticale laspositie

Bij verticaal lassen, nadat de elektrode is vastgeklemd door de lastang, moeten de lastang en de elektrode in een rechte lijn staan, zoals in Afbeelding 5-28 is te zien. Het lichaam van de lasser moet niet direct naar de las gericht zijn, maar iets naar links of rechts (voor linkshandigen), om de bediening van de rechterhand (voor linkshandigen) die de lastang vasthoudt te vergemakkelijken.

Verticaal naar beneden lassen vereist speciale elektroden om de laskwaliteit te garanderen. Bij verticaal opgaand lassen moet de lasstroom 10% tot 15% kleiner zijn dan bij vlak lassen en moet een kleinere elektrodediameter (<4mm) worden gebruikt, waarbij de juiste elektrodehoek moet worden aangehouden. Kort booglassen wordt gebruikt om de afstand van druppelovergang naar het smeltbad te verkorten.

(4) Correcte methode voor het selecteren en gebruiken van elektroden

1) Bij het lassen van een stootvoeg van een dunne plaat met I-groef in een verticale opwaartse positie, moet de algemeen gebruikte maximale booglengte ≤6mm zijn. Er kan gebruik worden gemaakt van lineair, gekarteld, sikkelvormig weven of overslaand lassen.

2) Bij andere soorten verticaal stuiklassen wordt de eerste laslaag vaak gemaakt met overslaand lassen of halvemaanvormig, driehoekig weven met kleine amplitude, gevolgd door halvemaanvormig of getand weven.

3) Bij het verticaal lassen van een T-voeg moet de elektrode de juiste stilstandtijd hebben aan beide zijden en de bovenste hoek van de las en mag de elektrodezwaai niet groter zijn dan de breedte van de las. Het weven gebeurt op dezelfde manier als bij andere soorten stuiklassen.

4) Bij het lassen van de deklaag moet de weefmethode worden gekozen op basis van de eisen die aan het lasoppervlak worden gesteld. Voor iets hogere eisen aan het oppervlak kan sikkelvormig weven worden gebruikt en voor een vlak lasoppervlak is getand weven geschikt.

3. Horizontale laspositie

(1) Kenmerken van horizontale laspositie

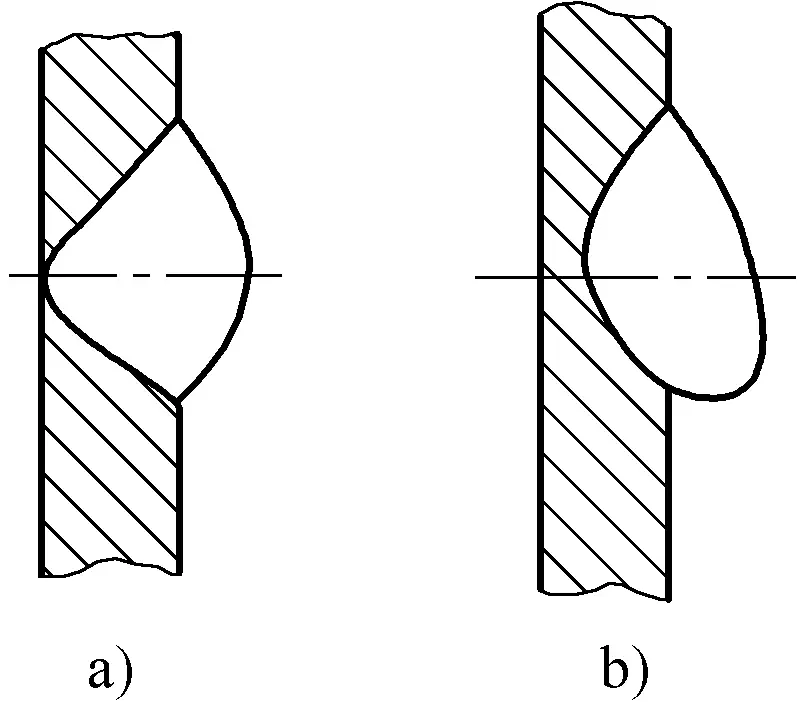

Door de zwaartekracht heeft gesmolten metaal de neiging om in de groef te vallen, waardoor aan de bovenkant van de groef ondersnijdingen ontstaan en een traanvormige las wordt gevormd, zoals te zien is in figuur 5-29b. Gesmolten metaal en slak zijn gemakkelijk te scheiden.

a) Normale horizontale las b) Traanvormige horizontale las

(2) Elektrodehoek in horizontale laspositie

Bij horizontaal lassen kan de lasser het beste staand lassen. Indien mogelijk is de hand of arm die de gezichtsbescherming vasthoudt de beste steun om het lichaam stabiel te houden tijdens staand lassen, en het boogslagpunt moet zich recht voor de lasser bevinden.

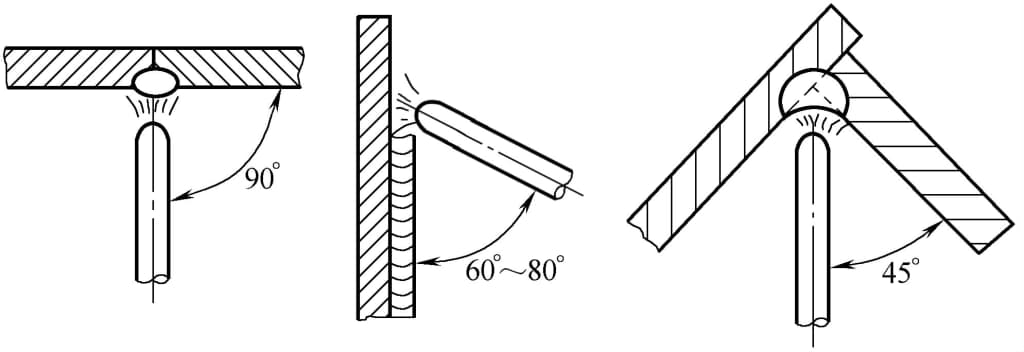

Tijdens het lassen moet de lasser, na het afwerken van elke elektrode, zijn staande positie verplaatsen zodat hij altijd met zijn gezicht naar de lasboog staat. Het bovenste deel van het lichaam van de lasser moet met de boog mee naar voren bewegen, maar de ogen moeten nog steeds op een bepaalde afstand van de lasboog blijven. Let ook op de hoek tussen de elektrode en het werkstuk om overmatig druipen van gesmolten metaal te voorkomen. De elektrodehoek voor horizontaal lassen wordt getoond in Afbeelding 5-30.

(3) Belangrijkste punten van horizontale laspositie

1) Gebruik voor stomp horizontaal lassen over het algemeen een V-vormige of K-vormige groef, en voor stootnaden met een dikte van 3~4 mm kan een I-vormige groef worden gebruikt voor dubbelzijdig lassen.

2) Gebruik een elektrode met een kleine diameter, de lasstroom moet kleiner zijn dan die gebruikt wordt bij vlaklassen: korte boogwerking kan de stroom van gesmolten metaal beter beheersen.

3) Voor horizontaal lassen van dikke platen is het raadzaam om, naast het lassen van de grondlaag, een lasmethode met meerdere lagen en meerdere laspassen te gebruiken.

4) Let bij meerlaags en meerlaags lassen goed op de overlapafstand tussen de laspassen. Elke overlappende las moet beginnen op 1/3 van de vorige las om oneffenheden in de las te voorkomen.

5) Afhankelijk van de specifieke situatie, een geschikte elektrodehoek aanhouden, de lassnelheid moet iets sneller en gelijkmatig zijn.

(4) Correcte selectie van de elektrodemanipulatiemethode

1) Bij het uitvoeren van horizontaal lassen met een open I-groef, is het beter om een heen en weer gaande rechte lijn weefmethode te gebruiken voor de voorlas, iets dikkere stukken zouden een rechte lijn of kleine schuine cirkel weefmethode moeten gebruiken, en de achterlas zou een rechte lijn weefmethode moeten gebruiken. De lasstroom kan voldoende worden verhoogd.

2) Voor meerlaags horizontaal lassen met andere soorten groeven kan, als de spleet klein is, een rechtlijnige weving worden gebruikt; als de spleet groot is, gebruik dan heen en weer bewegend rechtlijnig weven voor de eerste las en schuin cirkelvormig weven voor de volgende lagen. Voor meerlaags en meerlaags lassen is rechtlijnig weven aan te raden.

4. Lassen boven het hoofd

(1) Kenmerken van lassen boven het hoofd

Door de zwaartekracht heeft gesmolten metaal de neiging om te vallen, waardoor het moeilijk is om de vorm en grootte van het lasbad onder controle te houden. Het weven is een uitdaging en het is moeilijk om een glad oppervlak op het lasstuk te krijgen. Defecten zoals slakinsluiting, onvolledige versmelting, holle lasrupsen en slechte lasvorming komen vaak voor. Stromend gesmolten metaal is gevoelig voor spatten en verspreiding, wat brandwonden kan veroorzaken als het niet goed beschermd wordt, waardoor lassen boven het hoofd minder efficiënt is dan in andere ruimtelijke posities.

(2) Elektrodehoek in de hoofdpositie

Afhankelijk van de afstand van de lasser tot het werkstuk kan de lasser een staande, hurkende of zittende houding aannemen, en in sommige gevallen zelfs een liggende houding, waarbij de lasser met het gezicht omhoog op de grond ligt en de lasklem boven het hoofd houdt. Boven het hoofd lassen is fysiek veeleisend en de laskwaliteit is onstabiel. Het wordt meestal gebruikt voor noodreparaties en is niet geschikt voor massaproductie in de productie.

Tijdens het lassen moeten de armen van de lasser van het lichaam af zijn, de onderarm opgericht en de bovenarm vormt van nature een hoek ter ondersteuning, met het zwaartepunt op de elleboog of het gewricht aan de basis van de bovenarm. De beweging van de elektrode moet worden uitgevoerd door de pols, en als de elektrode smelt, moet de bovenarm geleidelijk omhoog gaan en naar voren bewegen. De ogen moeten de beweging van de boog volgen om het lasproces te observeren, en het hoofd en bovenlichaam moeten ook licht naar voren kantelen als de elektrode beweegt.

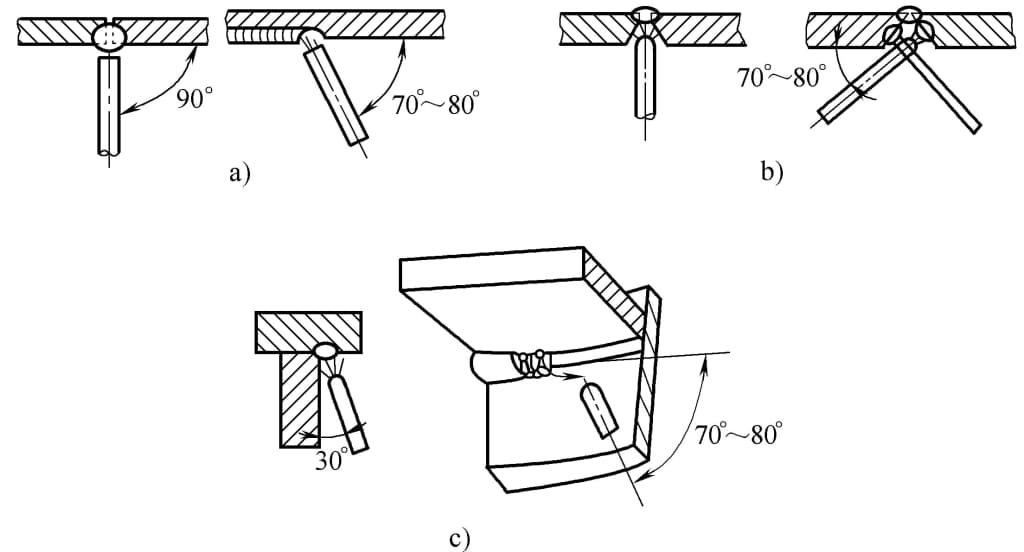

Voor het lassen boven het hoofd moet de lasser de noodzakelijke beschermende kleding voor het lassen boven het hoofd dragen, de knopen vastmaken, een handdoek om de nek wikkelen, een schouderkap dragen en hittebestendige schoenen dragen om te voorkomen dat gesmolten ijzer valt en spattend metaal de huid verbrandt. De lasser houdt de lasklem vast en past de hoek van de elektrode aan de specifieke situatie aan en kan het te lassen onderdeel ook omdraaien naar een vlakke of horizontale laspositie. De elektrodehoek voor lassen boven het hoofd wordt getoond in Afbeelding 5-31.

a) I-groef stuiklassen boven het hoofd b) Andere groef stuiklassen boven het hoofd c) T-voeg hoeklassen boven het hoofd

(3) Belangrijkste punten van de positie bij het lassen boven het hoofd

1) Als de dikte van het werkstuk ≤4mm is, wordt I-groef stuiklassen boven het hoofd gebruikt met een elektrode van 3,2mm en de lasstroom moet geschikt zijn. Voor diktes ≥5 mm wordt V-groef multi-layer multi-pass lassen gebruikt.

2) Als de lasteen 8 mm is, gebruik dan meerlaags meerlaags lassen.

3) Om de druppelovergang te vergemakkelijken en het druipen en spatten van metaal tijdens het lassen te verminderen, moet tijdens het lasproces de kortste booglengte worden gebruikt.

4) Gebruik voor het lassen van de grondlaag een elektrode met een kleine diameter en een lage lasstroom om ondersnijding en slakinsluiting aan beide zijden van de las te voorkomen.

(4) Correcte selectie van de elektrodemanipulatiemethode

1) Gebruik voor kleine openingen rechte elektrode-manipulatie voor stuiklassen met een I-groef; gebruik voor grotere openingen rechte heen-en-weergaande elektrode-manipulatie.

2) Bij meerlaags bovenlassen met andere soorten groefstuikverbindingen moet de elektrodemanipulatiemethode voor de eerste laslaag worden gekozen op basis van de grootte van de groefspleet, met rechte of heen-en-weergaande rechte elektrodemanipulatie. De daaropvolgende lagen kunnen zigzag of halvemaanvormige elektrodemanipulatie gebruiken. Bij meerlaags meerlaags lassen moet een rechte elektrode worden gebruikt en ongeacht de methode mag de overgang van gesmolten metaal naar het smeltbad niet te groot zijn.

3) Voor T-naadlassen boven het hoofd, als de afmeting van de lasteen klein is, kan rechte of heen-en-weergaande rechte elektrodemanipulatie worden gebruikt, aangevuld met enkellaags lassen; als de afmeting van de lasteen groter is, kan meerlaags of meerlaags meerlaags lassen worden gebruikt, waarbij de eerste laag rechte elektrodemanipulatie gebruikt en de volgende lagen diagonale driehoek of diagonale ring elektrodemanipulatie kunnen gebruiken.