Stelt u zich de catastrofale gevolgen eens voor van een storing aan een drukvat: schade aan de apparatuur, productiestilstand en potentiële veiligheidsrisico's. De stille beschermers tegen dergelijke scenario's zijn overdrukventielen, cruciale onderdelen om de operationele veiligheid in verschillende industrieën te garanderen. Maar met de vele beschikbare types, elk met unieke eigenschappen en toepassingen, kan het ontmoedigend zijn om de verschillen te begrijpen. In dit artikel duiken we in de wereld van de overdrukventielen en gaan we in op hun types, onderdelen en de normen die hun gebruik regelen. Of je nu nieuwsgierig bent naar de genuanceerde voordelen van kleppen met veer- of pilotbediening, of naar de voordelen van membraan- en zuigertypes, wij hebben het voor je. Klaar om deze kritieke veiligheidsapparaten te ontcijferen? Laten we erin duiken.

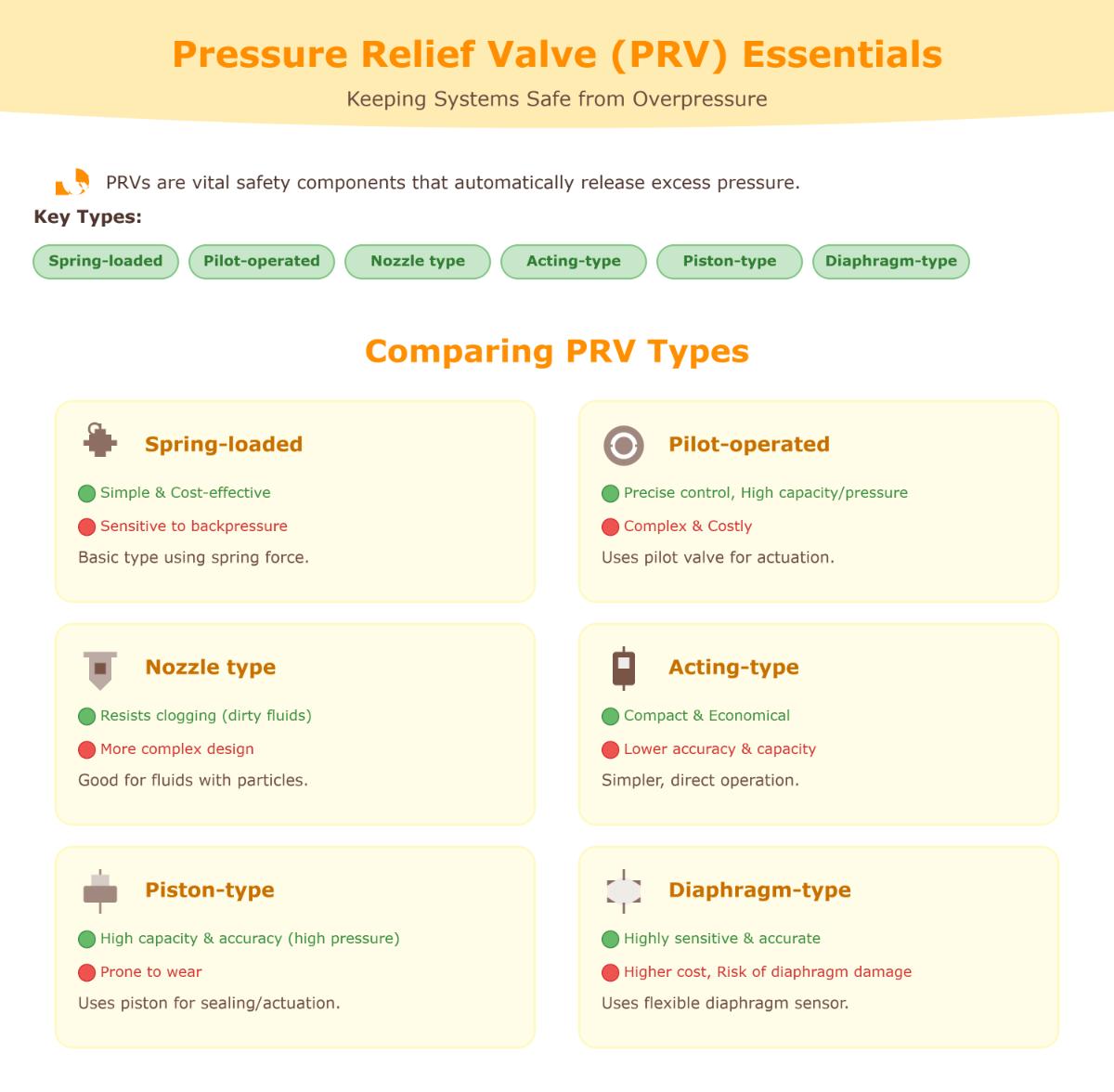

Overzicht van typen overdrukkleppen

Definitie en doel

Overdrukkleppen (PRV's) zijn essentiële veiligheidsvoorzieningen die in industriële omgevingen worden gebruikt om overdruksituaties te voorkomen. Deze kleppen openen op een gecontroleerde manier om overdruk te laten ontsnappen wanneer het systeem een vooraf bepaalde limiet overschrijdt, waardoor potentiële schade zoals lekken, scheuren of zelfs catastrofale storingen worden voorkomen.

Belangrijkste toepassingen in de industrie

Ketels

Ketels genereren stoom door water onder druk te verhitten en PRV's zorgen ervoor dat de druk binnen veilige grenzen blijft om explosies te voorkomen.

Drukvaten

Drukvaten slaan vloeistoffen of gassen onder hoge druk op, zoals perslucht of propaan. PRV's zijn essentieel om overdruk te voorkomen waardoor het vat zou kunnen barsten, wat aanzienlijke risico's met zich meebrengt.

Leidingsystemen

Leidingsystemen transporteren verschillende vloeistoffen onder druk. Overdrukkleppen helpen om de druk stabiel te houden en te voorkomen dat leidingen barsten door veranderingen in stroomsnelheid, temperatuur of verstoppingen, waardoor een veilige en continue werking wordt gegarandeerd.

Soorten overdrukkleppen

Drukontlastklep met veermechanisme

Veerbelaste overdrukkleppen zijn een van de meest voorkomende types, bekend om hun eenvoud en betrouwbaarheid. Deze kleppen gebruiken een veermechanisme om de klep gesloten te houden bij normale bedrijfsdruk.

Operatie

Wanneer de systeemdruk de instelwaarde van de veer overschrijdt, opent de klep om de overdruk te laten ontsnappen. De klep sluit weer als de druk onder het instelpunt zakt.

Toepassingen

Deze kleppen worden veel gebruikt in boilers, drukvaten en leidingsystemen, waardoor ze geschikt zijn voor verschillende vloeistoffen en drukbereiken.

Voordelen

- Eenvoudig ontwerp

- Betrouwbare werking

- Zelfwerkend, geen externe voeding nodig

Beperkingen

- Minder nauwkeurig vergeleken met pilootgestuurde types

- Prestaties kunnen worden beïnvloed door tegendruk

Pilootgestuurde overdrukklep

Pilootgestuurde overdrukkleppen zijn complexer en bieden een hogere precisie en capaciteit. Ze bestaan uit een stuurventiel dat de hoofdklep aanstuurt.

Operatie

De stuurklep opent wanneer de systeemdruk het instelpunt overschrijdt en stuurt de druk naar een zuiger of membraan die de hoofdklep opent. Dit ontwerp zorgt voor een hogere doorstromingscapaciteit en een betere nauwkeurigheid.

Toepassingen

Ze zijn ideaal voor systemen met fluctuerende tegendruk, hoge capaciteitsbehoeften of nauwkeurige drukregeling.

Voordelen

- Hogere capaciteit

- Betere nauwkeurigheid (±5%)

- Minder beïnvloed door tegendruk

Beperkingen

- Complexer en duurder

- Onderhoud vereist

Type verstuiver Drukontlastklep

Overdrukkleppen van het type Nozzle maken gebruik van een nozzle en orifice in plaats van een traditionele schijf en zitting, waardoor ze ideaal zijn voor systemen die vuile of verontreinigde vloeistoffen verwerken.

Operatie

De vloeistof stroomt door een mondstuk, waardoor verstopping wordt voorkomen en de betrouwbaarheid onder zware omstandigheden behouden blijft.

Toepassingen

Systemen die vuile vloeistoffen of deeltjes verwerken, profiteren van dit ontwerp.

Voordelen

- Bestand tegen verstopping

- Betrouwbaar onder zware omstandigheden

Beperkingen

- Hogere kosten

- Complexer onderhoud

Door temperatuur geactiveerde drukontlastklep

Door temperatuur geactiveerde overdrukventielen openen op basis van temperatuurveranderingen in plaats van drukveranderingen, waardoor ze uniek zijn in hun toepassing.

Operatie

Een thermisch element in deze kleppen zet uit of krimpt bij temperatuurveranderingen, waardoor de klep open of dicht gaat.

Toepassingen

Vaak gebruikt in scenario's waar temperatuurregeling cruciaal is, zoals in bepaalde industriële processen en brandbeveiligingssystemen.

Voordelen

- Directe reactie op temperatuurveranderingen

- Biedt extra veiligheid in temperatuurgevoelige omgevingen

Beperkingen

- Beperkt tot specifieke toepassingen

- Mogelijk extra onderdelen nodig voor temperatuurmeting

Balgontlastklep

Balgafblaaskleppen zijn ontworpen om variabele tegendruk aan te kunnen door middel van een balgmechanisme.

Operatie

Het balgmechanisme compenseert de tegendruk en zorgt voor een stabiele insteldruk.

Toepassingen

Geschikt voor systemen met fluctuerende of hoge tegendruk.

Voordelen

- Stabiele werking bij variërende tegendruk

- Hogere nauwkeurigheid

Beperkingen

- Hogere kosten

- Mogelijke slijtage aan balgen

Drukontlastklep van het zuiger-type

Drukontlastkleppen van het zuigertype gebruiken een zuiger om drukveranderingen waar te nemen en bieden een hoge nauwkeurigheid en de mogelijkheid om zeer hoge drukken aan te kunnen.

Operatie

De zuiger reageert op drukveranderingen en opent indien nodig de klep.

Toepassingen

Hogedruksystemen en toepassingen die zeer nauwkeurige instelpunten vereisen.

Voordelen

- Kan zeer hoge druk aan

- Nauwkeurig

Beperkingen

- Complex ontwerp

- Gevoelig voor slijtage en erosie

- Regelmatig onderhoud nodig

Membraandrukontlastklep

Membraantype overdrukkleppen gebruiken een membraan als detectie-element en worden vaak aangetroffen in pilootgestuurde ontwerpen.

Operatie

Het membraan buigt onder drukveranderingen, waardoor de klep opent.

Toepassingen

Ideaal voor vloeistoffen en systemen die een snelle kleprespons vereisen.

Voordelen

- Snelle opening

- Hogere nauwkeurigheid (tot ±1%)

- Uitgebalanceerd ontwerp

Beperkingen

- Membraan kan beschadigd raken

- Over het algemeen hogere kosten

Werkende drukontlastklep

Werkende overdrukkleppen verwijzen naar de algemene classificatie van kleppen die reageren op systeemdrukveranderingen en omvatten zowel direct werkende (veerbelaste) als pilootgestuurde ontwerpen.

Operatie

Ze werken volgens het principe van directe veerwerking of pilotbesturing.

Toepassingen

Gebruikt in verschillende industrieën, afhankelijk van specifieke systeemvereisten.

Voordelen

- Flexibele ontwerpen voor verschillende toepassingen

- Kan worden aangepast voor precisie of eenvoud

Beperkingen

- Moet het juiste type kiezen op basis van de toepassingsbehoeften

- Verschillende complexiteit en kosten afhankelijk van het ontwerp

Gedetailleerde vergelijking van klepontwerpen

Werkende principes

Drukontlastkleppen met veermechanisme

Veerbelaste overdrukkleppen gebruiken een veer om de klep onder normale omstandigheden gesloten te houden. Wanneer de systeemdruk de vooraf ingestelde limiet overschrijdt, opent de klep om de overtollige druk te laten ontsnappen. Zodra de druk daalt, sluit de veer de klep weer.

Pilootgestuurde drukontlastkleppen

Pilootgestuurde ontlastkleppen maken gebruik van een stuurventiel om de hoofdklep te bedienen. De pilot detecteert de systeemdruk en opent wanneer deze de ingestelde limiet bereikt, waardoor de druk inwerkt op een zuiger of membraan die de hoofdklep opent. Deze opstelling maakt een nauwkeurige regeling van de openingsdruk mogelijk en is geschikt voor toepassingen met een hoge capaciteit.

Drukontlastkleppen van het straalpijptype

Ontlastkleppen van het straalpijptype hebben een straalpijp- en openingontwerp in plaats van de traditionele schijf en zitting. Wanneer de druk de limiet overschrijdt, stroomt de vloeistof door het mondstuk, waardoor verstopping wordt voorkomen en een betrouwbare werking met vuile of met deeltjes beladen vloeistoffen wordt gegarandeerd.

Door temperatuur geactiveerde overdrukventielen

Door temperatuur geactiveerde ontlastkleppen reageren op temperatuurveranderingen in plaats van op druk. Een thermisch element in de klep zet uit of krimpt bij temperatuurschommelingen, waardoor de klep opent of sluit. Dit type is vooral nuttig in systemen waar temperatuurregeling kritisch is.

Balgafsluiters

Balansbalgafblaaskleppen hebben een balgmechanisme dat de effecten van tegendruk compenseert. Dit ontwerp zorgt voor een stabiele werking en nauwkeurige drukinstellingen, zelfs bij fluctuerende tegendruk.

Drukontlastkleppen van het zuiger-type

Ontlastkleppen van het zuigertype gebruiken een stuurventiel om de druk te regelen die op een zuiger wordt uitgeoefend, die vervolgens de hoofdklep opent. Dit ontwerp is zeer nauwkeurig en kan zeer hoge drukken aan.

Membraandrukontlastkleppen

Ontlastkleppen van het membraantype gebruiken een membraan als detectie-element. Het membraan buigt in reactie op drukveranderingen, waardoor de klep opent. Dit type is zeer gevoelig en reageert snel, waardoor het ideaal is voor vloeistofsystemen die een nauwkeurige drukregeling vereisen.

Voordelen en nadelen

| Type klep | Voordelen | Nadelen |

|---|---|---|

| Veerontlastklep | Eenvoudig, betrouwbaar, zelfwerkend | Gevoelig voor tegendruk, beperkt gebruik bij hoge druk |

| Pilootgestuurde ontlastklep | Precieze insteldruk, kan hoge druk aan, minder klapperen | Complex, duur, meer onderhoud |

| Temperatuur-geactiveerde klep | Geen externe voeding, beschermt tegen warmteontwikkeling | Trage reactie op drukpieken |

| Uitgebalanceerde balgafsluiter | Verwerkt fluctuerende tegendruk | Balgenslijtage, hogere kosten |

| Type sproeier Klep | Bestand tegen verstopping, betrouwbaar met deeltjes | Duur, complex onderhoud |

| Zuigerafsluiter | Hoge drukcapaciteit, nauwkeurige insteldruk | Complex, slijtagegevoelig, heeft onderhoud nodig |

| Membraantype klep | Snel openend, gevoelig, uitstekend voor vloeistoffen | Mogelijke membraanschade, hogere kosten |

Algemene toepassingen

Veerbelaste ontlastkleppen

Op grote schaal gebruikt in boilers, drukvaten en algemene leidingsystemen, zijn veerbelaste ontlastkleppen geschikt voor een verscheidenheid aan vloeistoffen en drukbereiken vanwege hun eenvoud en betrouwbaarheid.

Pilootgestuurde ontlastkleppen

Ideaal voor toepassingen met fluctuerende tegendruk, hoge capaciteitsbehoeften of toepassingen die een nauwkeurige drukregeling vereisen, zoals pijpleidingen met grote boringen en energieopwekkingssystemen.

Ontlastkleppen van het type Nozzle

Het meest geschikt voor systemen die vuile vloeistoffen of deeltjes verwerken, zoals slurrieleidingen, vanwege hun weerstand tegen verstopping en betrouwbare prestaties onder zware omstandigheden.

Door temperatuur geactiveerde ontlastkleppen

Vaak gebruikt in temperatuurgevoelige toepassingen, zoals bescherming tegen thermische uitzetting en brandbeveiligingssystemen, waar temperatuurregeling cruciaal is.

Balgafsluiters

Geschikt voor systemen met variabele tegendruk of vacuümomstandigheden, voor een stabiele werking en nauwkeurig onderhoud van de insteldruk.

Ontlastkleppen van het zuiger-type

Gebruikt in hogedruksystemen en toepassingen die een hoge nauwkeurigheid vereisen, zoals hogedrukzuigercompressoren.

Membraan-ontlastkleppen

Ideaal voor vloeistofsystemen die een snelle kleprespons en hoge nauwkeurigheid vereisen, vaak aangetroffen in toepassingen die een nauwkeurige drukregeling vereisen.

Onderhoudsvereisten

Veerbelaste ontlastkleppen

Regelmatige inspectie en testen zijn essentieel om ervoor te zorgen dat het veermechanisme goed werkt. Het onderhoud is over het algemeen eenvoudig dankzij het eenvoudige ontwerp.

Pilootgestuurde ontlastkleppen

Vereisen frequenter en gedetailleerder onderhoud vanwege hun complexiteit. Zowel de stuur- als de hoofdklep moeten regelmatig worden gecontroleerd om de nauwkeurigheid en prestaties te garanderen.

Ontlastkleppen van het type Nozzle

Onderhoud bestaat uit het controleren op slijtage van het mondstuk en ervoor zorgen dat het mondstuk vrij blijft van verstoppingen. Gezien het ontwerp kunnen deze kleppen meer gespecialiseerde onderhoudsprocedures vereisen.

Door temperatuur geactiveerde ontlastkleppen

Het thermische element moet regelmatig getest worden om er zeker van te zijn dat het correct reageert op temperatuurveranderingen. Onderhoud kan kalibratie van de temperatuurinstelpunten omvatten.

Balgafsluiters

Het balgmechanisme moet regelmatig worden geïnspecteerd op slijtage of schade. De onderhoudskosten kunnen hoger zijn door het ingewikkelde ontwerp en de mogelijke behoefte aan vervangende onderdelen.

Ontlastkleppen van het zuiger-type

Regelmatig onderhoud is essentieel om slijtage en erosie van de zuiger- en stuurventielonderdelen te beheersen. Deze kleppen hebben mogelijk vaker onderhoud nodig vanwege de zeer nauwkeurige onderdelen.

Membraan-ontlastkleppen

De integriteit van het membraan is cruciaal, dus regelmatige inspectie en tests zijn noodzakelijk om eventuele schade op te sporen. De onderhoudskosten kunnen hoger zijn door de gespecialiseerde aard van het membraan.

Het begrijpen van deze gedetailleerde vergelijkingen van klepontwerpen, inclusief hun werkingsprincipes, voordelen, nadelen, toepassingen en onderhoudsvereisten, kan helpen bij het selecteren van de meest geschikte overdrukklep voor specifieke industriële behoeften.

Vergelijking tussen alle ventieltypen

Gedetailleerde voor- en nadelenmatrix

Om de keuze van de meest geschikte overdrukklep voor specifieke toepassingen te vergemakkelijken, is een gedetailleerde matrix waarin de verschillende typen met elkaar worden vergeleken essentieel. Hieronder volgt een diepgaande vergelijking van de primaire typen overdrukkleppen op basis van hun voor- en nadelen.

| Type klep | Voordelen | Nadelen |

|---|---|---|

| Veerbelaste ontlastklep | Eenvoudig ontwerp, betrouwbaar, zelfactiverend | Gevoelig voor tegendruk, minder nauwkeurig bij hoge druk |

| Pilootgestuurde ontlastklep | Precieze insteldruk, kan hoge druk aan, minder gevoelig voor klapperen | Complex ontwerp, meer onderhoud, hogere kosten |

| Ontlastklep type sproeier | Bestand tegen verstopping, betrouwbaar met deeltjes | Duur, complex onderhoud |

| Temperatuurgeactiveerde ontlastklep | Geen externe voeding nodig, ideaal voor scenario's met warmteontwikkeling | Langzamere reactie op plotselinge drukpieken |

| Balgontlastklep | Verwerkt fluctuerende tegendruk, handhaaft stabiele insteldruk | Hogere kosten, mogelijke balgenslijtage |

| Zuigerontlastklep | Geschikt voor zeer hoge drukken, nauwkeurige insteldruk | Complex ontwerp, vereist regelmatig onderhoud, gevoelig voor slijtage |

| Membraan - Type Ontlastklep | Snelle opening, gebalanceerd ontwerp, uitstekend voor vloeistoffen | Gevoelig diafragma, hogere kosten |

Praktische tips voor klepselectie

Het kiezen van de beste overdrukklep vereist een zorgvuldige afweging van verschillende factoren om zowel de prestaties als de veiligheid te garanderen.

Toepassing - Specifieke overwegingen

- Systeemdrukvereisten:

Veerbelaste kleppen zijn ideaal voor systemen met een gematigd drukbereik en bieden eenvoud en betrouwbaarheid, terwijl pilotgestuurde kleppen uitblinken in hogedruksystemen die een nauwkeurige regeling en hoge capaciteit vereisen. - Vloeistofeigenschappen:

Kleppen van het type Nozzle zijn perfect voor systemen met vuile of met deeltjes gevulde vloeistoffen omdat ze niet verstopt raken. Membraantype kleppen zijn uitstekend voor vloeistoftoepassingen die een snelle respons vereisen. - Temperatuur:

Temperatuurgeactiveerde kleppen zijn essentieel voor systemen waar temperatuurveranderingen kritisch zijn, zoals bescherming tegen thermische expansie. - Tegendrukvariabiliteit:

Balgde balgafsluiters zijn ideaal voor systemen met variërende tegendruk. Ze zorgen voor een stabiele werking en nauwkeurigheid. - Onderhoud en levenscycluskosten:

Veerbelaste kleppen hebben over het algemeen minder onderhoud nodig en zijn kosteneffectief vanwege hun eenvoudige ontwerp. Pilootgestuurde kleppen hebben hogere onderhoudsvereisten en kosten, maar bieden superieure prestaties voor complexe toepassingen.

Milieu- en operationele factoren

- Corrosieve omgevingen:

Kies materialen die bestand zijn tegen corrosie voor alle typen kleppen, vooral wanneer ze te maken hebben met agressieve vloeistoffen. - Installatieruimte en oriëntatie:

Zorg ervoor dat de klep die je kiest past in de beschikbare ruimte en de installatierichtlijnen volgt voor de beste prestaties.

Hoe overdrukkleppen werken: Belangrijkste onderdelen en mechanismen

Fundamentele werking

Overdrukkleppen werken door de systeemdruk te gebruiken om het openen en sluiten te regelen. Deze kleppen zijn normaal gesloten, afgedicht door interne onderdelen zoals een veerbelaste klep of schijf tegen een klepzitting. Wanneer de systeemdruk een vooraf bepaalde grens overschrijdt, overwint de kracht de veerspanning, waardoor de klep opent en de overtollige vloeistof vrijkomt. Zodra de druk weer daalt tot een veilig niveau, sluit de klep weer.

Belangrijkste onderdelen

Het klepelement, meestal een veerbelaste schotel, sluit de klepzitting af om vloeistofstroming te voorkomen. Wanneer de druk het instelpunt overschrijdt, gaat de schotel omhoog om vloeistof vrij te laten. Het detectie-element, zoals een membraan of zuiger, detecteert deze drukveranderingen, waarbij membranen geschikt zijn voor lage druk, zeer nauwkeurige instellingen en zuigers voor hoge druk omgevingen.

De veer levert de tegenkracht die de klep gesloten houdt tijdens normale werking. De spanning bepaalt de ingestelde druk en kan meestal door de gebruiker worden aangepast om het openingspunt van de klep te kalibreren.

Openings- en sluitingsmechanisme

De inlaatdruk werkt tegen het detectie-element, dat de veerkracht tegenwerkt. Wanneer de druk hoger is dan de veerkracht, opent de klep en kan er vloeistof uitstromen. De klep sluit wanneer de druk iets onder het instelpunt zakt, zodat de systeemdruk normaal blijft zonder continu vloeistofverlies.

De breekdruk is de druk waarbij de klep voor het eerst opent en de volstroomdruk is de druk waarbij de klep volledig opent. Het verschil tussen deze twee drukken wordt het drukverschil genoemd. Direct werkende kleppen hebben meestal een hoger drukverschil, waardoor ze minder geschikt zijn voor nauwkeurige drukregeling.

Soorten overdrukkleppen

Direct werkende ontlastkleppen

Dit is het eenvoudigste type, met een veer die direct tegen de systeemdruk ingaat. Ze reageren snel op drukpieken en worden gebruikt voor kleine debieten of schokdrukontlasting. Ze hebben echter een relatief hoge overdruk.

Pilootgestuurde ontlastkleppen

Deze kleppen hebben een stuurventiel dat een grotere hoofdklep aanstuurt. De pilot registreert stroomopwaartse druk en opent geleidelijk om druk te laten ontsnappen, waardoor de hoofdklep proportioneel kan openen. Dit ontwerp biedt een stabielere drukregeling en minder vloeistofverlies tijdens het ontlasten, waardoor het geschikt is voor systemen met hoge druk en grote volumes.

Ontwerpoverwegingen

De instelling van de ontlastdruk moet overeenkomen met de systeemvereisten om overdruk en onnodig ontluchten te voorkomen. De grootte van de klep en de opening moeten het maximaal verwachte debiet aankunnen. Materiaalcompatibiliteit met de vloeistof zorgt voor veiligheid en een lange levensduur, met onderdelen die bestand zijn tegen corrosie. Correcte verticale montage, de juiste leidingafmetingen en een stevige ondersteuning zijn cruciaal voor een goede werking en om schade of lekken te voorkomen.

Normen en veiligheid

Overdrukkleppen voldoen aan industriële normen om betrouwbaarheid en veiligheid te garanderen. Ze spelen een cruciale rol bij het voorkomen van catastrofale storingen zoals tankbreuken of schade aan apparatuur door snel en betrouwbaar overdruk af te voeren.

Materiaalselectie en bouwoverwegingen

De prestaties en duurzaamheid van overdrukventielen worden aanzienlijk beïnvloed door de materialen die worden gebruikt voor hun belangrijkste onderdelen.

Ventiel Element

Het klepelement, meestal een veerbelaste schotelklep met afdichtingen, moet gemaakt zijn van een materiaal dat de systeemdruk en het type vloeistof aankan. Voor algemene toepassingen met niet-corrosieve vloeistoffen is messing een kosteneffectieve keuze vanwege de goede bewerkbaarheid. In corrosieve omgevingen of systemen met hoge temperaturen wordt echter de voorkeur gegeven aan roestvrij staal (zoals 303, 304 of 316) vanwege de corrosiebestendigheid en duurzaamheid.

De afdichtingen op de schotel zijn net zo belangrijk. Er zijn verschillende afdichtingsmaterialen verkrijgbaar, elk met unieke eigenschappen. Buna-N is standaard voor de meeste vloeistoffen, met uitzondering van koolwaterstoffen. Fluorkoolstof (Viton) wordt gebruikt om bestand te zijn tegen koolwaterstoffen of brandstof. EPDM is geschikt voor stoom- of watertoepassingen, terwijl siliconen een breed temperatuurbereik van -60 °C tot 200 °C aankunnen. Perfluorelastomeer is voorbehouden voor agressieve chemicaliën en extreme temperaturen.

Detectie-element

Membranen, gemaakt van dunne elastomeren of metalen schijven, zijn ideaal voor toepassingen met lage druk en hoge nauwkeurigheid. Elastomeer minimaliseert de wrijving voor precisie, terwijl metaal een grotere duurzaamheid biedt. Plunjers, meestal van metaal, worden gebruikt voor toepassingen met hoge druk (tot 500 psig) of in ruwe omgevingen, hoewel ze traag kunnen reageren door wrijving in de afdichting. De keuze tussen een membraan en een zuiger hangt af van het drukbereik en de vereiste nauwkeurigheid van de klep.

Referentiekracht Element

Een mechanische veer, meestal gemaakt van koolstofstaal of roestvrij staal, dient meestal als referentiekrachtelement. Het materiaal van de veer beïnvloedt de sterkte, corrosiebestendigheid en het vermogen om de eigenschappen in de loop der tijd te behouden. Koolstofstalen veren zijn voordelig maar kunnen in bepaalde omgevingen corroderen. Roestvaststalen veren zijn weliswaar duurder, maar bieden een betere corrosiebestendigheid, waardoor ze geschikt zijn voor corrosieve omgevingen of omgevingen met een hoge vochtigheidsgraad. De voorspanning van de veer kan worden aangepast om de ontlastdruk van de klep in te stellen.

Materiaal behuizing

De behuizing van een overdrukklep beschermt de interne componenten en interfaces met het systeem. Er worden verschillende behuizingsmaterialen geselecteerd op basis van de vereisten van de toepassing.

Messing: Messing is kosteneffectief en gemakkelijk te bewerken, waardoor het ideaal is voor algemene, niet-corrosieve toepassingen. Het is echter ongeschikt voor corrosieve omgevingen vanwege de beperkte corrosiebestendigheid.

Roestvrij staal: Roestvast staal (303/304/316) wordt gebruikt in corrosieve vloeistoffen en systemen met hoge temperaturen. Het biedt een uitstekende corrosiebestendigheid en duurzaamheid, waardoor het een lange levensduur heeft, maar het is wel duurder.

Aluminium: Aluminium wordt gekozen voor gewichtsgevoelige systemen. Door zijn lichte gewicht is het ideaal voor toepassingen waar gewicht van belang is, zoals in de ruimtevaart of mobiele apparatuur. Het is echter beperkt tot matige druk, omdat het niet bestand is tegen extreem hoge druk.

Kunststof: Kunststof wordt gebruikt in goedkope of wegwerpsystemen. Het is voordelig en biedt chemische weerstand in bepaalde toepassingen, maar het heeft een lage druk- en temperatuurtolerantie, waardoor het gebruik beperkt is tot omgevingen met weinig druk.

De materiaalkeuze voor elk onderdeel van een overdrukklep heeft een directe invloed op de prestaties en duurzaamheid. Zo zal het gebruik van een messing behuizing in een corrosieve omgeving leiden tot voortijdig falen als gevolg van corrosie. Op dezelfde manier zal het kiezen van een Buna-N afdichting voor een vloeistof op koolwaterstofbasis leiden tot degradatie van de afdichting en mogelijke lekkage.

Het gebruik van hoogwaardige materialen zoals roestvrij staal voor het klepelement en de behuizing in een corrosieve omgeving kan de levensduur van de klep aanzienlijk verlengen en betrouwbare prestaties garanderen. De juiste combinatie van materialen voor het detectie-element, het referentiekrachtelement en de behuizing is cruciaal voor het bereiken van de gewenste nauwkeurigheid, capaciteit en onderhoudsvereisten van de overdrukklep.

Industriestandaarden en certificeringsprocessen

ASME-normen

De American Society of Mechanical Engineers (ASME) stelt de norm voor overdrukventielen met de Boiler and Pressure Vessel Code (BPVC). De belangrijkste hoofdstukken zijn:

Sectie I

Dit deel heeft betrekking op krachtketels en vereist dat overdrukkleppen het "V"-stempel van de National Board hebben. Het schrijft voor dat de bedrijfsdruk ten minste 3% lager moet zijn dan de ingestelde druk van de klep om de veiligheid te garanderen.

Sectie VIII

Dit hoofdstuk heeft betrekking op niet aan vlambelasting blootgestelde drukvaten die werken boven 15 psig en vereist dat afsluiters een "UV"-stempel hebben. Het specificeert dat de werkdruk ten minste 10% onder de ingestelde druk moet liggen. Er worden ook richtlijnen gegeven voor de dimensionering en installatie van kleppen om een effectieve drukontlasting te garanderen.

API-normen

Het American Petroleum Institute (API) biedt uitgebreide normen voor de selectie, dimensionering en installatie van overdrukvoorzieningen:

API 520 deel 1 & 2

API 520 Deel 1 & 2 behandelen de dimensionering, operationele kenmerken en installatievereisten van overdrukvoorzieningen om te garanderen dat ze correct functioneren en storingen voorkomen.

API 521

Deze norm biedt richtlijnen voor het selecteren van overdrukvoorzieningen op basis van overdrukscenario's en systeemrisico's, waarbij vaak combinaties van overdrukkleppen en breekplaten worden aanbevolen.

API 526 en API 527

API 526 specificeert aankoopvereisten voor stalen overdrukventielen met flens, terwijl API 527 zich bezighoudt met dichtheid van de zitting en lekkage, die cruciaal zijn voor het behoud van de prestaties en veiligheid van de klep.

API 2000

API 2000 is van toepassing op apparatuur met een maximaal toelaatbare werkdruk (MAWP) van minder dan 15 psig, met minder strenge vereisten vergeleken met andere standaarden.

ISO-normen

De Internationale Organisatie voor Standaardisatie (ISO) biedt een wereldwijd kader voor drukontlastingsapparaten. De ISO 4126-serie omvat veiligheidsvoorzieningen die beschermen tegen overdruk:

- ISO 4126-1: Algemene eisen voor veiligheidskleppen.

- ISO 4126-2: Veiligheidsvoorzieningen voor breekplaten.

- ISO 4126-3: Veiligheidskleppen en breekplaten in combinatie.

- ISO 4126-4: Pilootgestuurde veiligheidskleppen.

Deze standaarden zorgen wereldwijd voor uniformiteit in toepassing, selectie, dimensionering en installatie.

PED (Richtlijn Drukapparatuur)

De Richtlijn Drukapparatuur (PED) is een Europees kader dat drukapparatuur indeelt in categorieën I-IV op basis van risico:

- Categorie I: Apparatuur met laag risico.

- Categorie II-IV: Apparatuur met een hoger risico waarvoor strikte naleving vereist is.

De PED vereist grondige tests en certificering van overdrukventielen om ervoor te zorgen dat ze veilig en betrouwbaar zijn voor gebruik in Europa.

OSHA-voorschriften

OSHA wil de veiligheid op de werkplek waarborgen door de operationele integriteit van overdrukventielen in industriële omgevingen te handhaven:

- Ontwerpcriteria: Zorgt ervoor dat kleppen ontworpen zijn om specifieke drukken aan te kunnen.

- Materiaalkeuze: Vereist materialen die bestand zijn tegen de bedrijfsomgeving.

- Routine-inspecties: Verplicht regelmatige inspecties en onderhoud om gevaar van overdruk te voorkomen.

Certificerings- en testprocessen

ASME-certificering

Overdrukkleppen moeten het ASME-codesymbool en een National Board-nummer dragen, wat aangeeft dat ze voldoen aan strenge normen voor testen en kwaliteitsborging.

Nationale Raad Certificering

De National Board of Boiler and Pressure Vessel Inspectors certificeert afsluitercapaciteiten voor insteldrukken van 15 psig en hoger en garandeert dat ze voldoen aan veiligheids- en prestatiecriteria.

Regelmatig testen

Afsluiters worden periodiek getest om te bevestigen dat ze correct openen en weer sluiten, zodat de veiligheid gehandhaafd blijft. De frequentie van de tests hangt af van de kriticiteit van de klep en de bedrijfsomstandigheden.

ISO 9000 kwaliteitssystemen

Veel fabrikanten houden zich aan ISO 9000-gecertificeerde kwaliteitsbeheersystemen, waardoor een consistente kwaliteit van de kleppen wordt gegarandeerd door strenge productie- en testprotocollen.

Overwegingen voor uitgebreid onderhoud en levenscycluskosten

Overwegingen voor onderhoud

Regelmatige inspectie en testen

Regelmatige inspectie en testen zijn essentieel voor alle typen overdrukkleppen (PRV). Direct veerbelaste kleppen, die gevoelig zijn voor tegendruk, vereisen regelmatige visuele inspecties om tekenen van slijtage, corrosie of mechanische schade aan de veer en afdichtingen op te sporen. Testen zorgen ervoor dat de klep opent bij de ingestelde druk en weer goed sluit. Pilootgestuurde kleppen vereisen grondiger testen vanwege hun complexiteit, waarbij zowel de stuurklep als de hoofdklep betrokken zijn. De stuurklep moet de systeemdruk nauwkeurig detecteren en de opening van de hoofdklep regelen, wat van vitaal belang is voor systemen met een hoge capaciteit of hoge druk.

Correcte installatie

Een juiste installatie is cruciaal voor de werking van PRV's. Alle PRV's moeten verticaal worden gemonteerd om afvoer mogelijk te maken en ophoping van vuil te voorkomen. Zorg ervoor dat de inlaatleidingen niet kleiner zijn dan de klepinlaat en dat de uitlaatleidingen groter zijn om een optimale debiet- en drukregeling te behouden. Draai de klep niet te strak aan tijdens de installatie om schade aan de kleponderdelen en lekkage te voorkomen.

Vervangen van versleten onderdelen

Na verloop van tijd worden onderdelen zoals veren, afdichtingen en membranen in PRV's slechter. Regelmatige vervanging van deze onderdelen is nodig om de werking van de klep in stand te houden. Bij direct veerbelaste kleppen zorgt het vervangen van de veer voor een correcte drukwerking. Membraanafsluiters hebben aandacht nodig voor het membraan, dat beschadigd kan raken door hoge druk of corrosieve vloeistoffen. Het gebruik van compatibele materialen voor vervangingen vermindert corrosie en verlengt de onderhoudsintervallen, zoals de keuze voor roestvrijstalen veren in corrosieve omgevingen.

Professioneel onderhoud

Gecertificeerde vakmensen moeten altijd onderhoud uitvoeren aan boilers of gassystemen, vooral aan veiligheidskleppen die worden gebruikt in omgevingen met een hoog risico. Deze kleppen moeten voldoen aan strenge veiligheidsnormen en alleen getrainde professionals kunnen ervoor zorgen dat ze onderhouden worden en aan de voorschriften voldoen. Pilootgestuurde kleppen vereisen vanwege hun complexe ontwerp vaak gespecialiseerd onderhoud om problemen te diagnosticeren en op te lossen, zodat ze nauwkeurig en betrouwbaar functioneren.

Milieu- en bedrijfsomstandigheden

De omgeving heeft een aanzienlijke invloed op de onderhoudsbehoeften van PRV's. Membraanafsluiters, die gevoelig zijn voor beschadiging, hebben vaker onderhoud nodig in omgevingen met hoge druk of corrosie, terwijl cyclische werking vermoeidheid kan veroorzaken in de veren van direct veerbelaste afsluiters. Omgevingen met hoge temperaturen versnellen de degradatie van afdichtingen en veren in alle typen kleppen. Herkennen hoe omgevings- en bedrijfsfactoren PRV's beïnvloeden is essentieel voor het opstellen van een effectief onderhoudsschema.

Levenscycluskosten

Initiële aanschaf- en installatiekosten

De initiële kosten van een PRV variëren sterk afhankelijk van het type. Pilootgestuurde kleppen hebben doorgaans hogere aanloopkosten vanwege hun extra onderdelen en precieze productievereisten. Direct veerbelaste kleppen, met hun eenvoudiger ontwerp, zijn voordeliger in aanschaf. De installatiekosten kunnen variëren; pilootgestuurde kleppen vereisen mogelijk complexer leidingwerk en uitlijning, waardoor de totale installatiekosten toenemen.

Onderhoud en testen

Terugkerende kosten voor onderhoud en testen worden beïnvloed door de complexiteit van de klep. Pilootgestuurde kleppen hebben vaak hogere onderhoudskosten vanwege het speciale onderhoud, inclusief frequente inspecties en kalibratie van de pilootklep. Direct veerbelaste kleppen hebben over het algemeen lagere onderhoudskosten, maar vereisen nog steeds regelmatige controles van veren en afdichtingen. Vervangingsonderdelen, zoals membranen in membraanafsluiters, kunnen duur zijn, vooral als er materialen van hoge kwaliteit worden gebruikt.

Kosten stilstand

Storingen aan kleppen kunnen leiden tot aanzienlijke stilstand van het systeem, met alle financiële gevolgen van dien. In systemen met hoge capaciteit kunnen storingen in pilotbediende kleppen de productie stilleggen, wat resulteert in productiviteits- en omzetverlies. Veiligheidskleppen in boilers en stoomsystemen moeten betrouwbaar zijn om gevaarlijke overdruksituaties en kostbare veiligheidsstops te voorkomen. Storingen aan direct veerbelaste kleppen, hoewel eenvoudiger, kunnen nog steeds stilstand veroorzaken als ze niet correct werken in kritieke drukregeltoepassingen.

Vervangingskosten

Als PRV's het einde van hun levensduur naderen of de prestatietests niet doorstaan, wordt vervanging noodzakelijk. Vervangingskosten variëren per type klep en complexiteit van het systeem. Pilootgestuurde kleppen, met hun ingewikkelde ontwerp, zijn duurder om te vervangen en kunnen extra systeemaanpassingen vereisen. Direct veerbelaste kleppen zijn over het algemeen eenvoudiger en goedkoper te vervangen, hoewel de kwaliteit van de materialen nog steeds aanzienlijk kan zijn.

Kosten voor naleving en veiligheid

Het voldoen aan industrienormen en veiligheidsvoorschriften is een onvermijdelijke kostenpost in de levenscyclus van PRV's. Alle typen afsluiters moeten voldoen aan normen zoals API, ASME en ISO. Alle typen kleppen moeten voldoen aan normen zoals API, ASME en ISO, waarvoor extra documentatie, certificering en professionele diensten nodig zijn. Veiligheidskleppen, die worden gebruikt in omgevingen met een hoog risico, hebben vaak strengere nalevingseisen, waarbij regelmatige inspecties door gecertificeerde inspecteurs nodig zijn, wat de totale operationele kosten verhoogt.

Vergelijking van onderhouds- en levenscycluskosten per PRV-type

| Type PRV | Complexiteit onderhoud | Typische kostenfactoren voor de levenscyclus | Belangrijke onderhoudsaanwijzingen |

|---|---|---|---|

| Direct veerbelast | Matig | Matige initiële kosten; regelmatige controle van veren en afdichtingen; relatief lagere onderhouds- en vervangingskosten in vergelijking met complexe kleppen | Gevoelig voor tegendruk; regelmatig testen vereist |

| Loodsgestuurd | Hoog | Hogere initiële en onderhoudskosten; onderhoud van stuurventielen; potentieel hoge stilstandkosten | Nauwkeurige regeling; vereist gespecialiseerd onderhoud |

| Membraan-gebaseerd | Matig | Materiaalafhankelijk; vervanging van membranen kan kostbaar zijn | Uitstekend voor lage druk; gevoelig element, gevoeliger voor schade in ruwe omgevingen |

| Veiligheid/veiligheidsontlastkleppen | Matig | Regelmatige inspectie cruciaal voor naleving van veiligheidsvoorschriften; hoge nalevings- en veiligheidskosten | Gebruikt in omgevingen met een hoog risico; moet voldoen aan strenge normen |

| Vacuüm ontlastkleppen | Laag | Weinig onderhoud; incidentele inspectie; lage initiële en vervangingskosten | Beschermen tegen vacuümschade; relatief eenvoudig ontwerp |

Veelgestelde vragen

Hieronder vind je antwoorden op een aantal veelgestelde vragen:

Wat zijn de belangrijkste soorten overdrukventielen en waarin verschillen ze van elkaar?

Overdrukkleppen (PRV's) zijn cruciaal voor het beschermen van druksystemen tegen overdruk. De belangrijkste types zijn veerbelaste, pilootgestuurde, sproeier-, activerende, zuigertype en membraantype PRV's. Veerbelaste PRV's zijn eenvoudig en kosteneffectief. PRV's met veerbelasting zijn eenvoudig en kosteneffectief, omdat ze een veer gebruiken om de klep gesloten te houden, maar ze zijn gevoelig voor tegendruk. Pilootgestuurde PRV's bieden een nauwkeurige regeling en kunnen hoge drukken en capaciteiten aan, maar zijn complex en duur. PRV's van het type Nozzle zijn bestand tegen verstopping in vuile vloeistofsystemen, maar zijn complexer. PRV's van het type Acting zijn compact en zuinig, maar hebben een lagere nauwkeurigheid en capaciteit. PRV's van het zuiger-type hebben een hoge capaciteit en nauwkeurigheid voor hogedruksystemen, maar zijn gevoelig voor slijtage. Membraan - type PRV's zijn zeer gevoelig en nauwkeurig maar hebben hogere kosten en risico op membraanschade.

Wat zijn de voor- en nadelen van verschillende soorten overdrukkleppen?

Overdrukkleppen (PRV's) zijn essentieel voor het handhaven van de veiligheid van het systeem door overdruk af te laten. Elk type PRV heeft unieke voor- en nadelen, afhankelijk van het ontwerp en de toepassing.

Veerbelaste ontlastkleppen zijn eenvoudig, betrouwbaar en zelfactiverend, waardoor ze geschikt zijn voor een groot aantal toepassingen. Ze zijn echter gevoelig voor tegendruk en trillingen, die de nauwkeurigheid kunnen beïnvloeden en voortijdige opening kunnen veroorzaken.

Pilootgestuurde ontlastkleppen bieden een nauwkeurige drukregeling en kunnen goed omgaan met hoge drukken, waardoor ze ideaal zijn voor systemen met fluctuerende tegendruk. Hun complexiteit en hogere kosten, samen met een grotere onderhoudsbehoefte, zijn opmerkelijke nadelen.

Balgafsluiters zijn effectief in omgevingen met fluctuerende tegendruk en beschermen interne componenten tegen corrosieve vloeistoffen. Hun hogere kosten en de kans op balgenslijtage zijn nadelen.

Ontlastkleppen van het straalpijptype zijn bestand tegen verstopping en presteren goed in verontreinigde omgevingen, maar zijn duurder en vereisen meer onderhoud.

Overdrukkleppen van het zuigertype kunnen zeer hoge drukken nauwkeurig aan, maar reageren trager door de hogere wrijving en zijn gevoelig voor slijtage, waardoor regelmatig onderhoud nodig is.

Membraantype ontlastkleppen zijn uitstekend voor lagedruksystemen en bieden een snelle respons en nauwkeurige drukregeling. Ze zijn duurder en na verloop van tijd vatbaar voor membraanschade.

Temperatuurgeactiveerde overdrukkleppen beschermen tegen hittegerelateerde overdruk zonder dat er externe voeding nodig is, maar ze reageren trager op plotselinge drukpieken.

Elk type PRV heeft specifieke gebruikssituaties en de keuze van de juiste PRV hangt af van de balans tussen operationele eisen, systeemomstandigheden en onderhoudsmogelijkheden.

Hoe kunnen membraanafsluiters en zuigerafsluiters met elkaar worden vergeleken?

Membraan- en zuigertype overdrukkleppen (PRV's) hebben de kritieke functie om systemen te beschermen tegen overdruk door overdruk af te laten. Membraantype PRV's gebruiken een dun, flexibel membraan van elastomeermateriaal of dun metaal om drukveranderingen waar te nemen. Dit ontwerp zorgt voor snelle, gevoelige reacties door minimale wrijving, waardoor deze kleppen zeer nauwkeurig zijn en geschikt voor toepassingen met lage druk. Ze zijn ideaal in scenario's die een nauwkeurig drukbehoud vereisen en worden vaak gebruikt in vloeistoftoepassingen.

PRV's van het zuigertype maken daarentegen gebruik van een zuiger die in een cilinder glijdt om de druk te meten. De beweging van de zuiger, in reactie op de inlaatdruk, opent de klep wanneer de druk een ingesteld punt overschrijdt. Hoewel ze robuuster zijn en hogere drukken aankunnen (tot 500 psig of meer), reageren zuigerafsluiters meestal trager door de wrijving van de zuigerafdichting. Ze zijn zeer geschikt voor zware industriële toepassingen en omgevingen met schurende of vuile vloeistoffen.

Welke normen en certificeringen zijn van toepassing op overdrukventielen?

Overdrukkleppen zijn cruciaal voor de industriële veiligheid en moeten voldoen aan strenge normen en certificeringen. ASME-normen, met name Secties I en VIII van de Boiler & Pressure Vessel Code, bepalen het ontwerp, de productie en het testen. Deze normen vereisen ook regelmatige tests en de juiste afmetingen van de klep. De certificeringen van de National Board omvatten de VR Stamp, NB Mark en VR Certificate of Authorization, die betrekking hebben op reparatieautorisatie, naleving en kwaliteitssysteembeoordelingen. Accreditatieprogramma's zoals de ASME Pressure Relief Device Testing Laboratory Accreditation en de National Board Inspection Code zorgen voor naleving en veiligheid. Industriecertificeringen zoals het ASME-certificatiemerk en gespecialiseerde certificeringen van fabrikanten zoals GTC en MARC geven ook aan dat de normen worden nageleefd.

Hoe werkt een overdrukventiel?

Een overdrukklep voorkomt overmatige drukopbouw in vloeistofsystemen en zorgt zo voor veiligheid en voorkomt schade aan apparatuur. De klep bestaat meestal uit een veerbelaste schotelklep, een detectie-element (een membraan of zuiger) en een referentiekrachtelement (meestal een veer).

Wanneer de druk in het systeem de vooraf bepaalde drempel overschrijdt, de breekdruk, overwint de kracht van de vloeistof de veerkracht. Hierdoor komt de klep van zijn zitting af, waardoor de vloeistof door de uitlaatpoort kan stromen en de druk afneemt. Naarmate de druk blijft toenemen, opent de klep zich verder tot de volledige stromingsdruk is bereikt, waar de klep zijn volledige stroming kan omleiden.

Zodra de systeemdruk een paar psi onder het instelpunt zakt, een toestand die bekend staat als blowdown, duwt de veerkracht de schotel terug op de zitting, waardoor de klep sluit en de vloeistofstroom stopt. Deze cyclus zorgt ervoor dat de systeemdruk binnen veilige grenzen blijft, waardoor de apparatuur wordt beschermd en de operationele veiligheid in stand wordt gehouden.

Pilootgestuurde kleppen, een alternatief voor direct werkende kleppen, bieden een nauwkeurigere regeling door gebruik te maken van een pilootklep om de hoofdklep te regelen, waardoor ze geschikt zijn voor toepassingen met hoge druk en grote volumes.

Wat zijn de onderhoudsvereisten en levenscycluskosten van overdrukventielen?

Overdrukventielen, die cruciaal zijn voor het handhaven van veilige drukniveaus in systemen, moeten regelmatig worden onderhouden. Tests moeten minstens jaarlijks worden uitgevoerd, hoewel corrosieve of vervuilende diensten frequentere controles kunnen vereisen. Halfjaarlijkse tests worden aanbevolen voor kleppen die gevoelig zijn voor afzetting en corrosie. Onderhoudstaken omvatten lekkagecontroles, het inspecteren van het besturingssysteem, het reinigen van zeefzeven, het testen van membranen en het vervangen van verstopte fittingen. Kosten - effectiviteit bepaalt of reparatie of vervanging nodig is; kleinere kleppen zijn vaak goedkoper te vervangen, terwijl voor grotere kleppen vervanging wordt overwogen als de reparatiekosten hoger zijn dan 60% van de nieuwe klepprijs. De levenscycluskosten omvatten de initiële aankoop, het onderhoud, de reparatie en de vervanging, plus de kosten voor stilstand. Het implementeren van een onderhoudsprogramma en het kiezen van de juiste afsluiter kan de totale eigendomskosten minimaliseren. ASME- en API-normen, samen met lokale voorschriften, leiden het onderhoud om veiligheid en naleving te garanderen.