Lassen

I. Principes, kenmerken en toepassingsgebied van het booglassen met afgeschermd metaal

1. Principe van booglassen met afgeschermd metaal

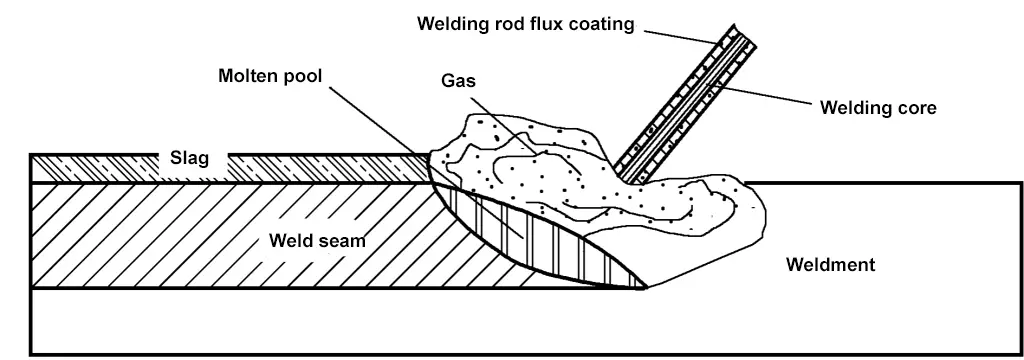

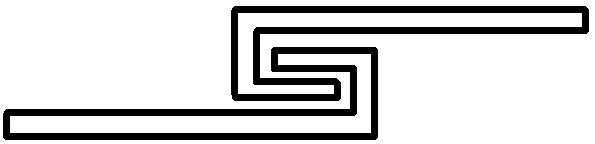

Booglassen met afgeschermd metaal is een basisfusielasmethode waarbij de elektrode handmatig wordt bediend en de lasboog die tussen de elektrode en het werkstuk wordt opgewekt wordt gebruikt om het basismetaal of de elektrode op het laspunt te verhitten en te smelten om een lasnaad te vormen, zoals in Afbeelding 7-1 wordt getoond.

2. Eigenschappen van booglassen met afgeschermd metaal

1) Het proces is flexibel en zeer aanpasbaar. Tijdens het lassen kan de handmatige bediening de booglengte, elektrodehoek, lassnelheid, enz. regelen, geschikt voor verschillende metaalmaterialen, diktes, structurele vormen en posities.

2) Het is gemakkelijk om lasspanning te verspreiden en lasmisvorming te controleren door procesbewerkingen te veranderen.

3) Vergeleken met methoden zoals gasbeschermd lassen en booglassen onder poederdekDe apparatuur is eenvoudig, het onderhoud is gemakkelijk en de productiekosten zijn lager.

4) Lage productie-efficiëntie, hoge arbeidsintensiteit en laskwaliteit vereisen een hoog niveau van vaardigheid en ervaring van de operator.

3. Toepassingsgebied van booglassen met afgeschermd metaal

Booglassen met afgeschermd metaal wordt veel gebruikt in verschillende sectoren van de nationale economie. Het kan worden gebruikt voor het lassen van koolstofstaal, laaggelegeerd staal, hittebestendig staal en roestvrij staal. Het is ook geschikt voor het lassen van hoog gelegeerd staal, gietijzer, non-ferro metalenongelijksoortige staalsoorten en voor het oppervlakken van diverse metalen materialen.

II. Elektroden en principes van elektrodeselectie

Een elektrode is een lasmateriaal bekleed met flux voor gebruik bij het booglassen met afgeschermd metaal. Tijdens het lassen heeft de elektrode twee functies: als elektrode en als toevoegmateriaal, dat smelt en versmelt met het basismateriaal om een lasnaad te vormen.

Er zijn vele soorten elektroden, elk met hun eigen toepassingsgebied. De juiste keuze van elektroden heeft een grote invloed op de laskwaliteit, de productkosten en de arbeidsproductiviteit. Bij de keuze van elektroden moeten de volgende principes in acht worden genomen:

1) Selecteer op basis van de mechanische eigenschappen en chemische samenstelling van het basismateriaal. Kies bij het lassen van basismaterialen zoals koolstofstaal met een laag koolstofgehalte, koolstofstaal met een gemiddeld koolstofgehalte of gewoon laaggelegeerd staal een elektrode met een overeenkomstige sterkte om ervoor te zorgen dat de lasnaad dezelfde prestaties heeft als het basismateriaal.

2) Voor belangrijke structuren die een hoge taaiheid en taaiheid in de lasnaad vereisen, of voor staal met een hoge neiging tot barsten en een hoge stijfheid, kiest u basiselektroden, elektroden met een hoge taaiheid of zelfs elektroden met ultralaag waterstofgehalte.

3) Bij het kiezen van elektroden voor het lassen van roestvast staal, molybdeen en chroom-molybdeen hittebestendig staal of voor het bekleden, moet men uitgaan van het waarborgen van de speciale prestaties van de lasverbinding en eisen dat de chemische samenstelling en het type lasmetaal hetzelfde of gelijk zijn aan het basismateriaal.

4) Voor het lassen van ongelijksoortige metaalverbindingen tussen laag koolstofstaal en laag gelegeerd staal, kiest u een elektrode met één sterkteklasse lager.

4) Voor het lassen van ongelijksoortige metaalverbindingen tussen laag koolstofstaal en laag gelegeerd staal, kiest u een elektrode met één sterkteklasse lager.

5) Kies elektroden op basis van bestaande apparatuur en constructieomstandigheden. Gebruik bij voorkeur elektroden die geschikt zijn voor zowel wissel- als gelijkstroom. Als het schuine oppervlak van het werkstuk moeilijk schoon te maken is, gebruik dan zure elektroden die sterk oxideren en ongevoelig zijn voor roest en olievlekken; in afgesloten containers of onder omstandigheden met slechte ventilatie, gebruik dan zure elektroden die minder schadelijke gassen afgeven tijdens het lassen.

6) Houd rekening met de scheurvastheid van het lasmetaal. Wanneer de gelaste structuur een hoge stijfheid, grote dikte en complexe vorm heeft, gebruik dan scheurbestendige basiselektroden met een laag waterstofgehalte.

7) Als de gelaste onderdelen worden blootgesteld aan trillings- of stootbelastingen, gebruik dan niet alleen sterke, maar ook basiselektroden met een betere plasticiteit en taaiheid.

8) Probeer bij het selecteren op basis van vereenvoudigde processen, productiviteit en kosteneffectiviteit elektroden te gebruiken die minder stof en schade produceren en goedkoop zijn. Gebruik voor gelaste onderdelen met veel laswerk grotere, efficiëntere elektroden, zoals hoogrendementselektroden van roestvrij staal en zwaartekrachtelektroden, waarbij de lasprestaties gewaarborgd blijven.

III. Classificatie en preventiemaatregelen van lasresiduele vervorming

Ongelijkmatige verwarming en krimp tijdens het lasproces zijn de belangrijkste oorzaken van restspanning en restspanning is de belangrijkste oorzaak van structurele vervorming.

1. Classificatie van lasrestvervorming

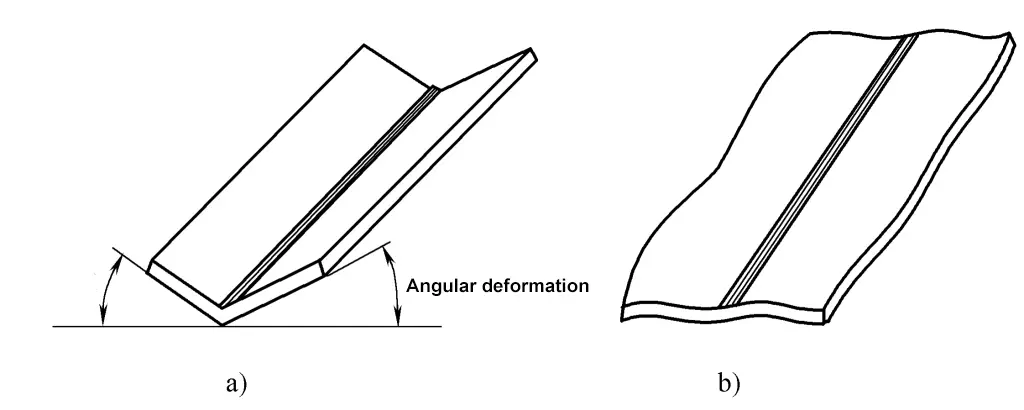

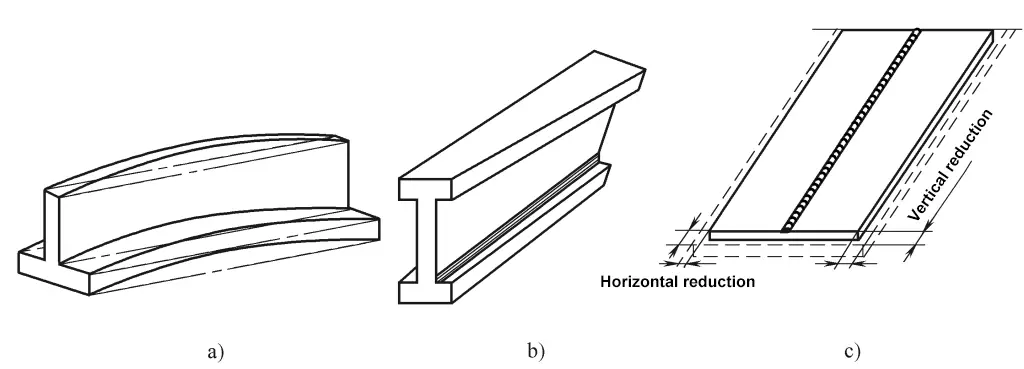

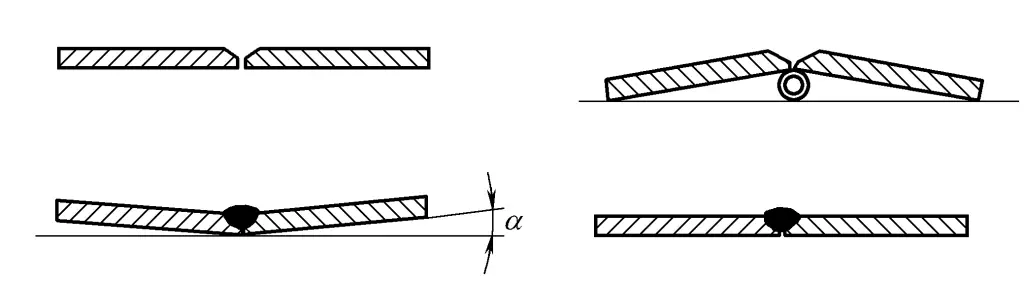

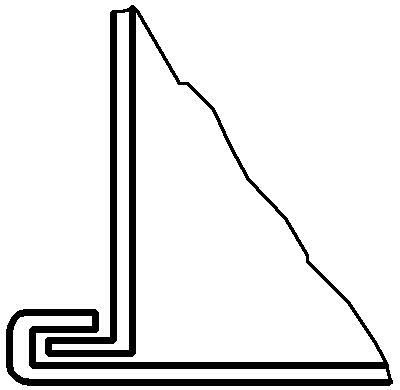

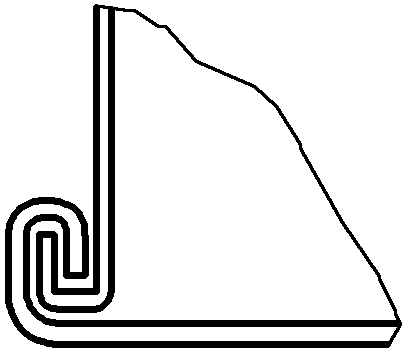

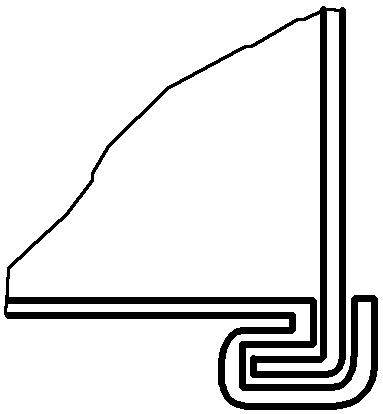

In de werkelijke productie is de vervorming van gelaste constructies behoorlijk complex. Afhankelijk van de invloed van lasrestvervorming op de gehele constructie, kan deze worden onderverdeeld in twee categorieën: de ene is plaatselijke vervorming, die optreedt in sommige delen van de gelaste constructie, zoals getoond in Figuur 7-2; de andere is algehele vervorming, die veranderingen veroorzaakt in de vorm en grootte van de gehele gelaste constructie, zoals getoond in Figuur 7-3.

a) Hoekvervorming

b) Golvende randvorm

Volgens de kenmerken van lasrestvervorming kan deze worden onderverdeeld in zes basisvormen van vervorming: krimpvervorming, hoekvervorming, buigvervorming, golvende vervorming, torsievervorming en uitlijningsfoutvervorming, zoals weergegeven in Figuur 7-2 en Figuur 7-3.

a) Buigvervorming

b) Torsie vervorming

c) Krimpvervorming

2. Maatregelen om lasrestvervorming te voorkomen

Om restvervorming bij het lassen onder controle te houden, moeten de volgende veelgebruikte maatregelen vanuit een procesperspectief worden bekeken:

(1) Gebruik een redelijke assemblagelasvolgorde

1) Gebruik de symmetrische lasmethode voor symmetrische lassen

Omdat lassen altijd een volgorde heeft en naarmate het lasproces vordert, neemt ook de stijfheid van de constructie toe. Daarom hebben lassen die het eerst worden gelast de neiging om vervorming van de constructie te veroorzaken. Dus zelfs als de structuur van de lassen symmetrisch is, zal er na het lassen lasvervorming optreden. Het doel van symmetrisch lassen is om de vervorming die wordt veroorzaakt door de eerste lasnaad te overwinnen of te verminderen als de stijfheid van het gelaste deel laag is.

2) Las de kant met minder naden eerst voor asymmetrische lassen

Las bij constructies met asymmetrische lassen eerst de kant met minder naden en daarna de kant met meer naden. Hierdoor kan de vervorming van de latere lassen de vervorming van de eerder gelaste kant compenseren, waardoor de totale vervorming afneemt.

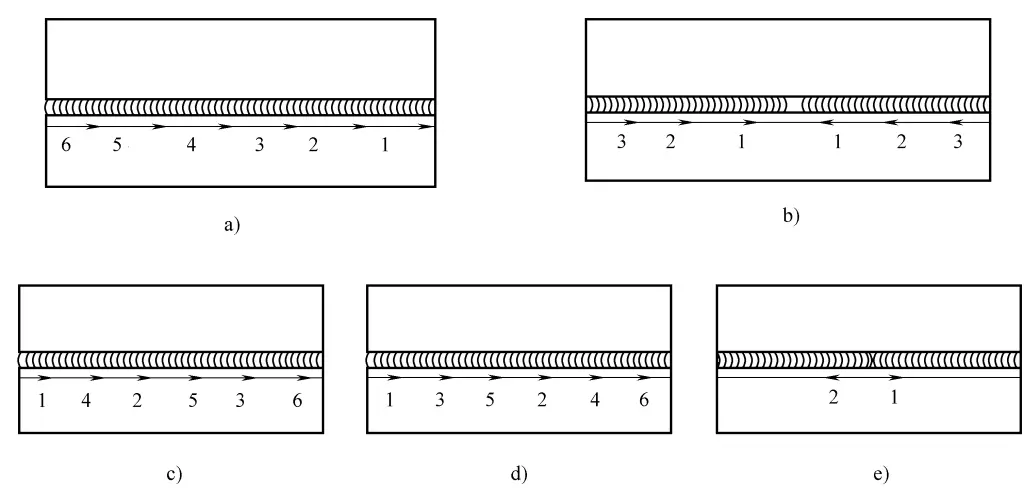

3) Gebruik verschillende lasvolgorden om lasvervorming onder controle te houden

Bij lange lassen in constructies zal doorgaand lassen aanzienlijke vervorming veroorzaken. Dit komt niet alleen door de lasrichting, maar ook doordat de las lange tijd verhit wordt. Indien mogelijk kan het veranderen van doorgaand lassen naar segmentlassen en het op de juiste manier veranderen van de lasrichting de vervorming die wordt veroorzaakt door plaatselijke lassen verminderen of elkaar compenseren om het doel van het verminderen van de totale vervorming te bereiken. Zoals getoond in Figuur 7-4.

a) Stap-achter-stap lasmethode

b) Center-step-back lasmethode

c) Overslaan lasmethode

d) Afwisselende lasmethode

e) Stuiklasmethode voor het middengedeelte

(2) Contra vervormingsmethode

Afhankelijk van het vervormingspatroon van de las wordt de las vooraf kunstmatig in een vervorming tegenovergesteld aan de lasvervormingsrichting geplaatst om de lasvervorming tegen te gaan. Deze methode wordt de tegenvervormingsmethode genoemd (ook bekend als de gereserveerde toeslagmethode). Het gebruik van deze methode vereist ervaring in het voorspellen van de grootte van de tegenvervorming en de hoek van het terugbuigen moet gecontroleerd worden, niet te klein of te groot. Het stuiklassen van de Y-vormige groef in Afbeelding 7-5 is een voorbeeld van het beheersen van hoekvervorming met behulp van de tegenvervormingsmethode.

(3) Stijve fixatiemethode

De mate van vervorming van de las is afhankelijk van de stijfheid van de constructie; hoe groter de stijfheid, hoe kleiner de vervorming na het lassen en de stijfheid van de constructie is voornamelijk afhankelijk van de vorm en grootte van de constructie. In termen van het vermogen van de constructie om spanning of samendrukking te weerstaan, is de grootte van de stijfheid gerelateerd aan de grootte van de dwarsdoorsnede.

Hoe groter de dwarsdoorsnede, hoe groter de stijfheid en hoe beter de plaat bestand is tegen vervorming. Daarom hebben dikke staalplaten minder vervorming na het lassen in vergelijking met dunne staalplaten.

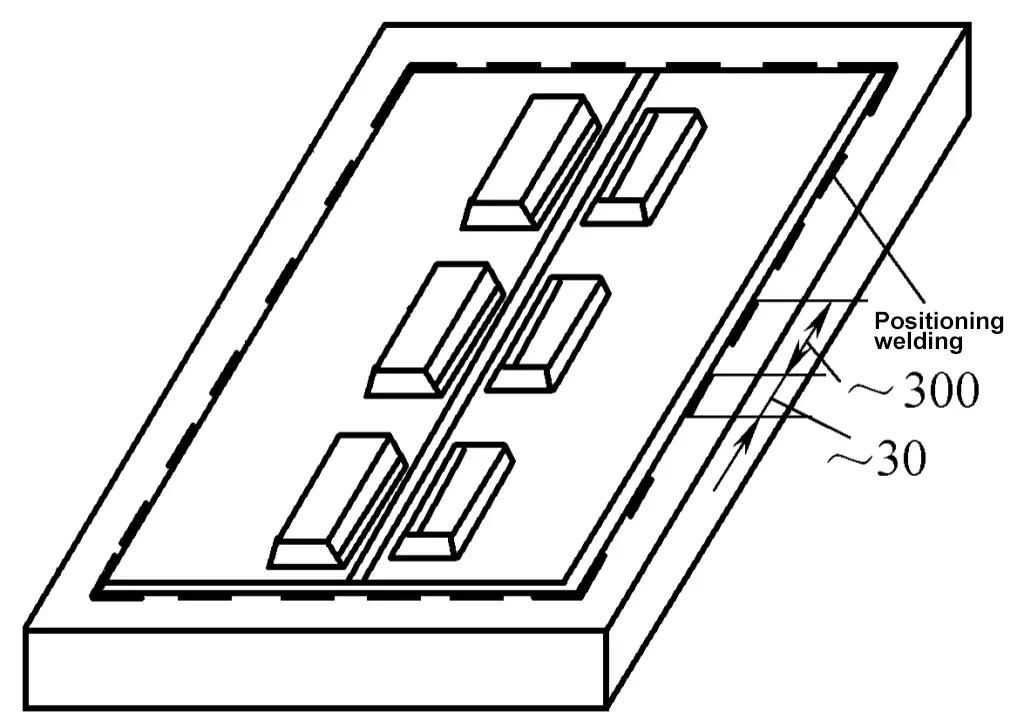

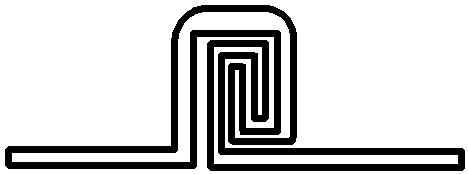

De starre bevestigingsmethode is het gebruik van verplichte maatregelen of het vertrouwen op bevestigingen met een sterke stijfheid voor onderdelen die zelf niet voldoende stijf zijn, om de mate van vervorming na het lassen te beperken en te verminderen. Bij deze methode kunnen de vaste bevestigingen pas worden verwijderd nadat het laswerk volledig is afgekoeld. Figuren 7-6 tot 7-8 tonen voorbeelden van verschillende lasconstructies die gebruik maken van de starre bevestigingsmethode om lasvervorming te beperken.

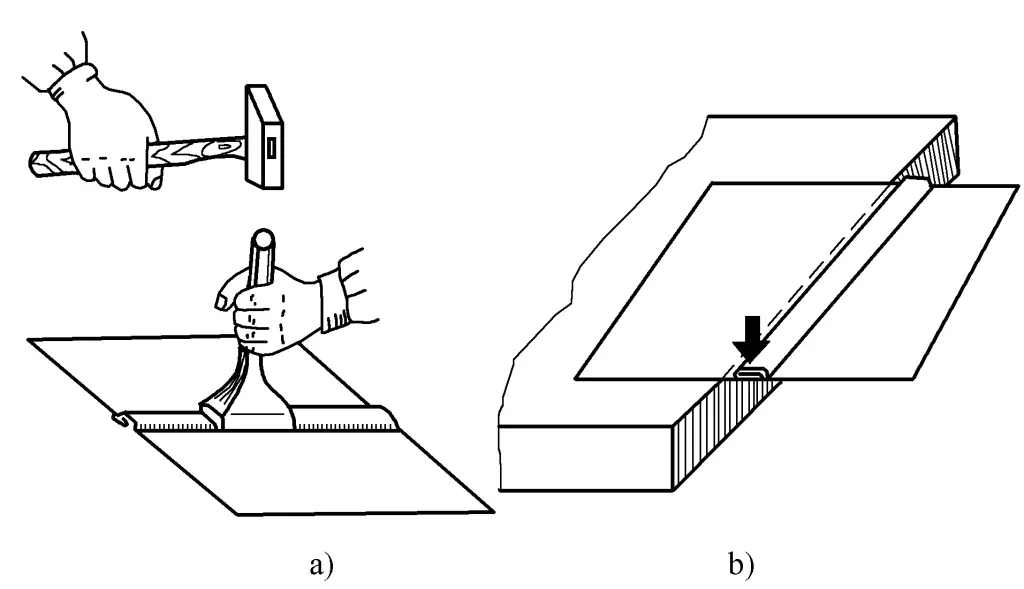

1) Gebruik zware voorwerpen om te persen of gebruik hechtlassen om te positioneren. Deze methode is geschikt voor het lassen van dunne platen, waarbij hechtlassen rond de plaat wordt gebruikt om deze stevig aan het platform of frame te lassen, en zware voorwerpen aan beide zijden van de lasnaad worden geplaatst. Nadat de lasnaad volledig is afgekoeld, verwijdert u de zware voorwerpen en schraapt u de hechtlaspunten weg. Zoals getoond in Figuur 7-6.

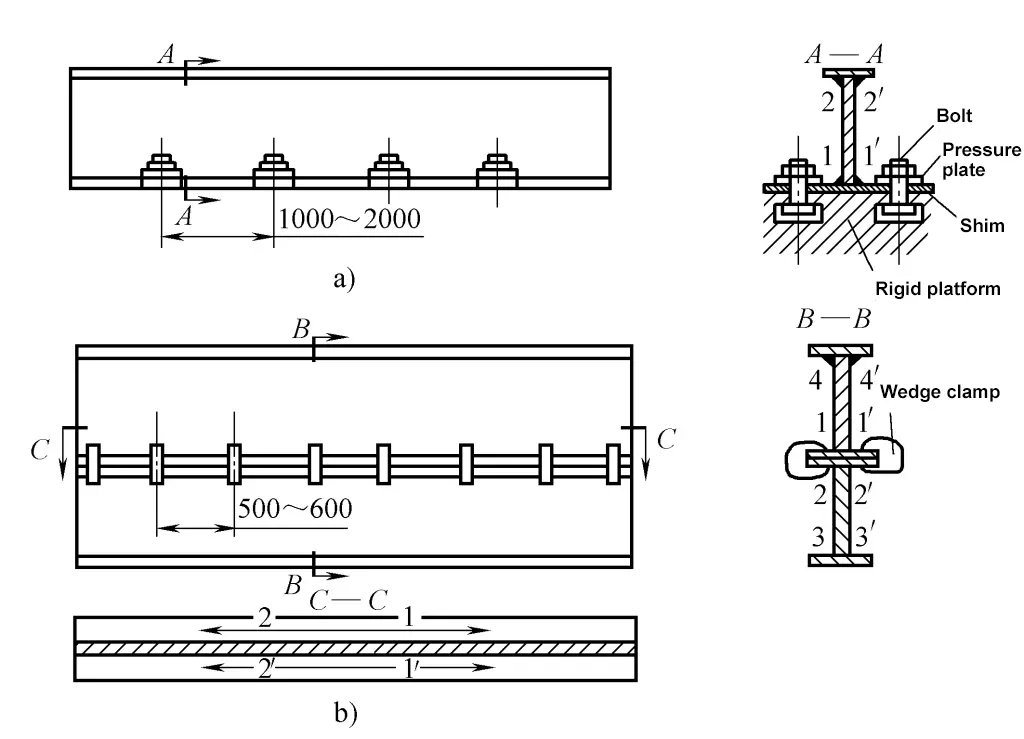

2) Gebruik bevestigingsmiddelen. Zoals in Afbeelding 7-7a te zien is, moet je voor het lassen van de I-balk de flenzen stevig vastschroeven op het plateau, waarbij je de stijfheid van het plateau gebruikt om hoekvervorming en buigvervorming na het lassen te verminderen.

Als de omstandigheden het gebruik van de bovenstaande methode beperken, kan ook de methode getoond in Figuur 7-7b worden gebruikt, waarbij twee I-profielen worden gecombineerd en wigklemmen worden gebruikt om de twee flenzen aan te spannen, waardoor de stijfheid van het I-frame wordt vergroot om het doel van het verminderen van vervorming na het lassen te bereiken. Deze methode wordt ook vaak gebruikt bij het assemblagelassen van onderstellen, frames en andere onderdelen.

a) Een I-balk

b) Combinatie van twee I-profielen

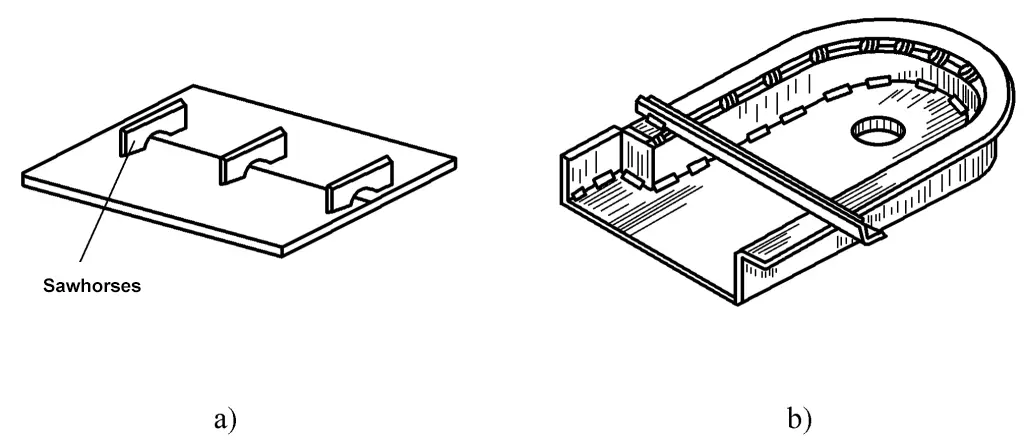

3) Gebruik "zaagpaarden" of tijdelijke steunen voor bevestiging. Bij het stomplassen van staalplaten kan de methode van bevestigen met "zaagpaarden" ook worden gebruikt om vervorming te beheersen, wat een eenvoudige en betrouwbare methode is die veel wordt gebruikt in de productie. Voor algemene kleine lasnaden kan ook de starre bevestigingsmethode met tijdelijke steunen worden gebruikt, zoals getoond in Figuur 7-8.

a) Bevestigingsmethode met "zaagpaarden

b) Bevestigingsmethode met tijdelijke steunen

Opgemerkt moet worden dat, hoewel lasvervorming effectief wordt beheerst met starre bevestiging, er door de grote beperkingen op de constructie aanzienlijke interne spanningen worden gegenereerd. Daarom is starre fixatie alleen geschikt voor lassen met een goede lasbaarheid. Voor staal met een gemiddelde koolstofwaarde en gelegeerd staal met een slechte lasbaarheid moet geen starre bevestiging worden gebruikt om scheuren te voorkomen.

Daarnaast is het kiezen van redelijke lasmethoden en parameters kunnen ook lasvervorming verminderen. Bijvoorbeeld, het gebruik van geconcentreerde warmte, smalle warmte beïnvloede zone CO, gasbeschermd lassen, plasmabooglassen in plaats van gaslassen en booglassen met afgeschermd metaal kan lasvervorming verminderen; het gebruik van kleinere lasparameters om de warmte-inbreng te verminderen kan ook lasvervorming verminderen.

Klinkend

I. Principes van klinken

Klinken verwijst naar de methode om twee of meer stukken van dezelfde of verschillende materialen met klinknagelgaten tot een geheel te verbinden met behulp van klinkgereedschap en -apparatuur, waarbij gebruik wordt gemaakt van de vervorming van klinknagels bij kamertemperatuur of na verwarming.

De algemene werkwijze bij het klinken is als volgt:

1) Gebruik boren, ruimen, brootsen en ruimen om de klinknagelgaten op de verbindingsdelen te bewerken.

2) Selecteer de montagereferentie voor de positionering van de geklonken onderdelen op basis van de vereisten voor de maat van de constructietekening.

3) Selecteer op de juiste manier klinknagels die voldoen aan de technische vereisten.

4) Bepaal de klinkapparatuur en het gereedschap.

5) De klinkbewerkingen branden, verbinden, draadsnijden en topping uitvoeren.

6) Inspectie van de klinknagelkwaliteit.

Klinken heeft eenvoudige procesapparatuur, gelijkmatige en betrouwbare spanningsverdeling, minimale vervorming na montage, hoge sterkte, eenvoudige kwaliteitscontrole, gemakkelijke inspectie, verbindingen die niet snel loskomen, lange levensduur en gemakkelijk te onderhouden en inspecteren zijn. Het is een niet-verwijderbare verbinding die vaak wordt gebruikt in verbindingen die bestand moeten zijn tegen grote schokbelastingen en trillingsbelastingen, slechte lasbaarheid of niet-metalen materialen.

Met de ontwikkeling van de industriële technologie is klinken geleidelijk vervangen door lassen en hechten vanwege de nadelen zoals meerdere processen, hoge arbeidsintensiteit, veel lawaai en lage werkefficiëntie, maar het wordt nog steeds veel gebruikt in industrieën zoals de auto-industrie, luchtvaart, instrumentatie, bruggen en de bouw.

II. Classificatie en toepassingsgebied van klinken

1. Soorten klinken

Afhankelijk van de prestaties van de onderdelen en het toepassingsgebied, kan klinken worden onderverdeeld in:

(1) Sterke klinknagel

Vereist alleen dat de klinknagels en onderdelen voldoende sterk zijn om grote belastingen te weerstaan, zonder speciale eisen aan de dichtheid van de verbinding. Zoals bruggen, balken, voertuigen en torens en andere vakwerkonderdelen.

(2) Dichte klinknagels

Vereist niet alleen voldoende sterkte van de verbinding om bepaalde krachten te weerstaan, maar ook een goede dichtheid van de verbinding om ervoor te zorgen dat er geen vloeistoffen of gassen lekken onder bepaalde drukken. Dit type klinken wordt vaak gebruikt in onderdelen van hogedrukvaten, zoals boilers, gastanks, enz.

(3) Dichte klinknagels

De verbinding oefent geen grote kracht uit, vereist alleen een hoge dichtheid om water- en luchtlekkage te voorkomen en wordt meestal gebruikt bij de verbinding van dunwandige containeronderdelen, zoals watertanks, olietanks, enz.

2. Vormen van klinken

Op basis van de verschillende relatieve posities van de verbonden delen, wordt het onderverdeeld in drie vormen: overlap-, stoot- en hoekverbindingen.

(1) Ronde

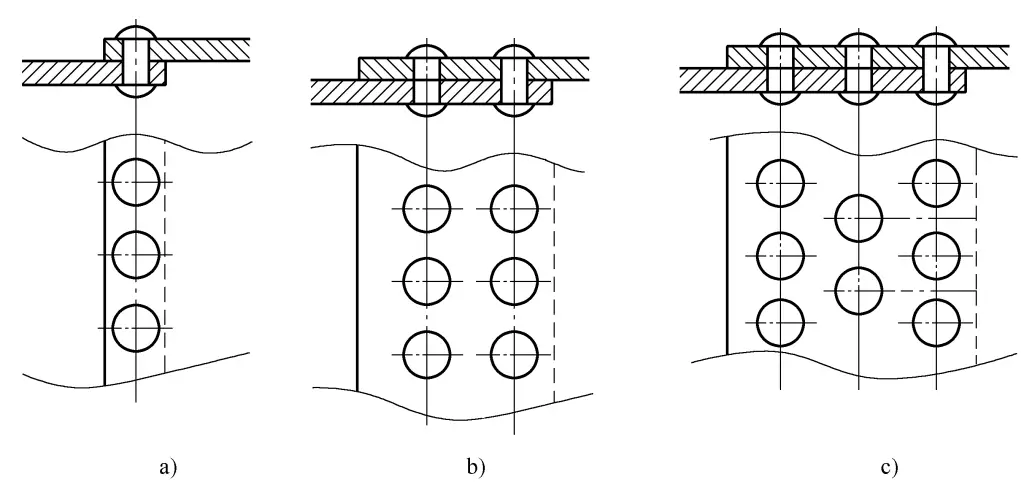

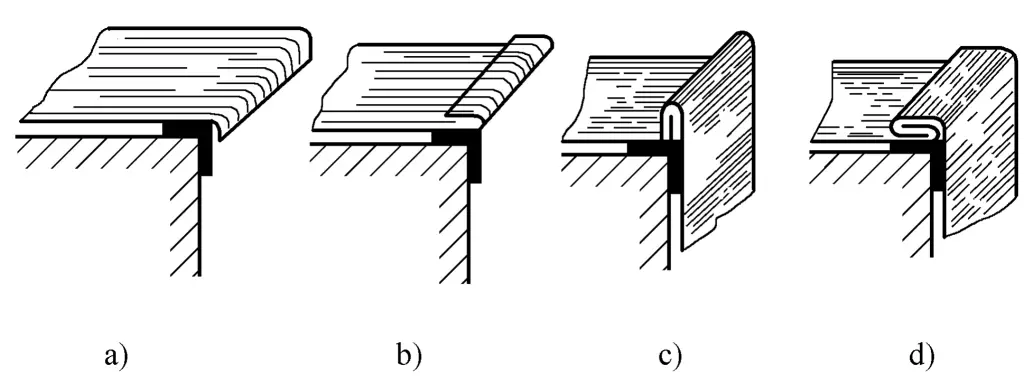

Een plaat wordt op een andere plaat geklonken, zoals getoond in Figuur 7-9.

a) Enkele rij

b) Dubbele rij

c) Meerdere rijen

(2) Stootvoeg

Klinken wordt uitgevoerd door de verbindingen van twee platen op hetzelfde vlak te plaatsen en een dekplaat als verbindingsstuk te gebruiken om de verbindingen samen te voegen. Er zijn twee soorten dekplaten: enkele en dubbele, elk verder onderverdeeld in enkele rij, dubbele rij en meerdere rijen volgens het aantal rijen klinknagels. De plaatsing van de klinknagels kan parallel of verspringend zijn, zoals getoond in Figuur 7-10.

a) Enkele rij, enkele afdekplaat

b) Dubbele rij, dubbele afdekplaat

c) Stootvoeg van hoekijzer

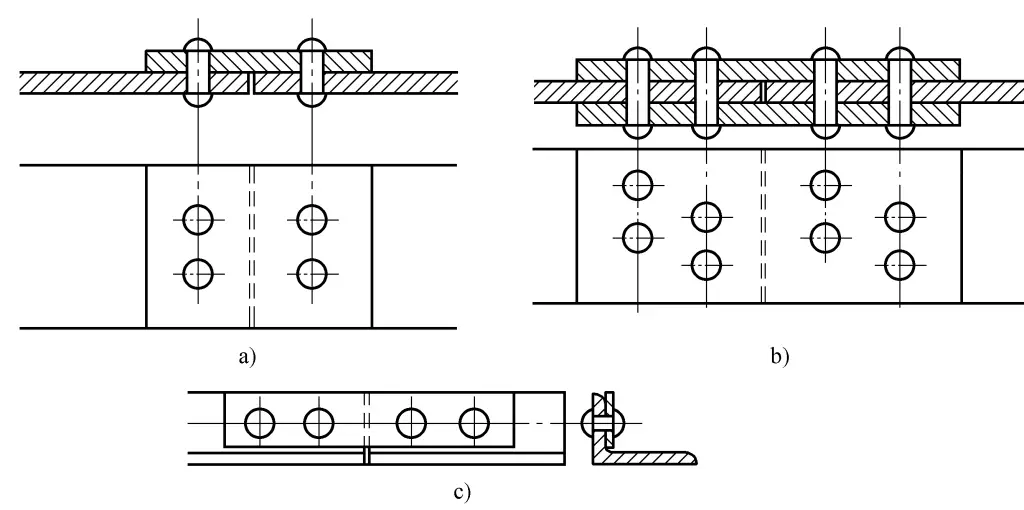

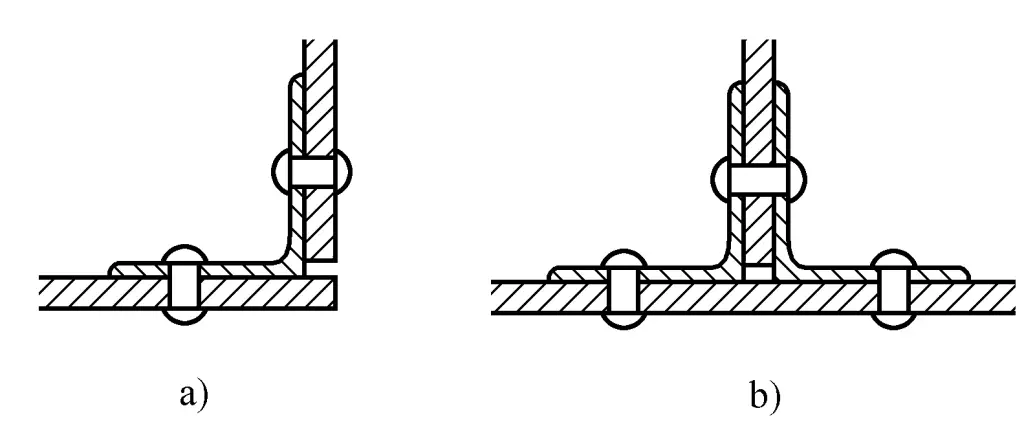

(3) Hoekverbinding

Verbindt twee platen die loodrecht of onder een bepaalde hoek op elkaar staan, meestal met hoekijzer als verbindingsstuk, verkrijgbaar in enkelzijdige en dubbelzijdige vormen, zoals getoond in Figuur 7-11.

a) Enkelzijdige hoekverbinding

b) Dubbelzijdige hoekdocking

III. Basisparameters van klinknagelopstelling

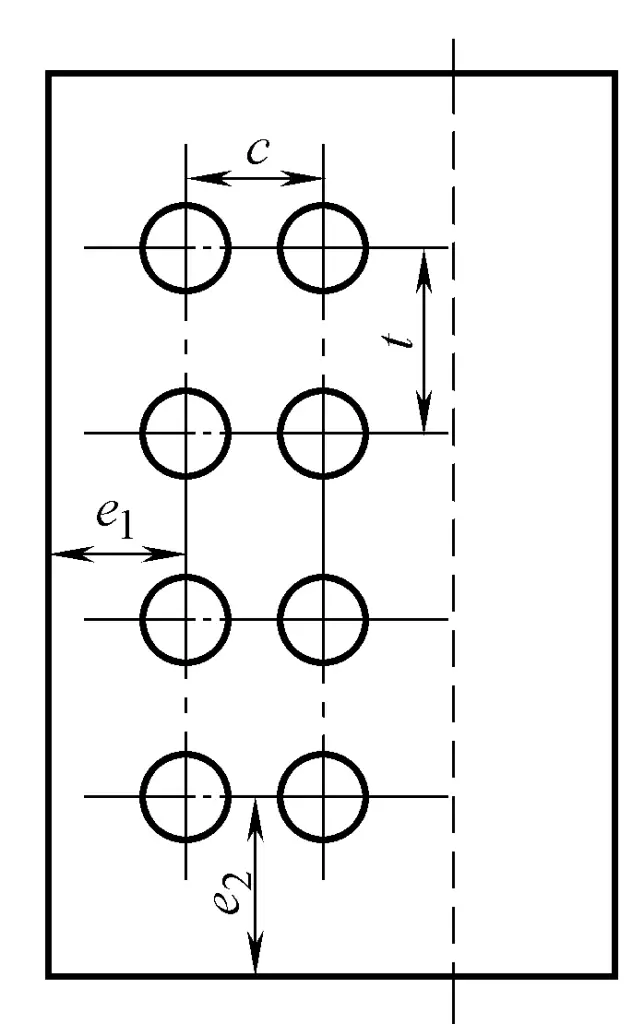

De basisparameters hebben betrekking op de klinknagelafstand, rijafstand en randafstand, zoals getoond in Figuur 7-12.

1) Klinknagelafstand t: De afstand tussen de middelpunten van twee aangrenzende klinknagels in dezelfde rij.

2) Rijafstand c: De afstand tussen de middelpunten van twee aangrenzende rijen klinknagels.

3) Randafstand e: De afstand van de buitenste rij klinknagels tot de rand van de werkplaat.

Bepaling van de parameters voor de plaatsing van klinknagels op stalen platen, zie Tabel 7-1.

Tabel 7-1 Bepaling van de parameters voor het plaatsen van klinknagels op stalen platen

| Naam | Locatie en oriëntatie | Maximaal toegestane afstand (neem het minimum van de twee) | Minimaal toegestane afstand | |

| Klinknagelafstand t of steek c | Buitenste rij | 8d 0 of 12δ | 3d0 | |

| Middelste rij | Onderdeel onder compressie | 12d 0 of 18δ | ||

| Onderdeel onder compressie | 16d 0 of 24δ | |||

| Marge e | Parallel aan de belastingsrichting e 1 | 4d 0 of 8δ | 2d0 | |

| Richting loodrecht op de belasting e 2 | Snijrand | 1.5d0 | ||

| Rolrand | 1.2d0 | |||

Opmerking: d 0 de diameter van het klinkgat; δ de dikte van de dunnere plaat

IV. Bepaling van klinknagels en hun diameter, lengte en gatgrootte

1. Klinknagels

Een klinknagel bestaat uit een klinknagelkop en een cilindrische schacht, waarbij de klinknagelkop vaak uit matrijzen wordt gesmeed en verkrijgbaar is in massieve en holle types. Massieve klinknagels zijn onderverdeeld in verschillende vormen zoals ronde kop, verzonken kop, halfverzonken kop, platte kegelkop en platte kop; holle klinknagels zijn licht en handig om mee te klinken maar hebben een lage kopsterkte, geschikt voor constructies die minder onder spanning staan.

Volgens GB/T116-1986, omvatten de staalklinknagels Q215, Q235, ML2, ML3, 10, 15, omvatten de koperklinknagels T3, H62, en de aluminiumklinknagels L3, LY1, LY10, LF10 (gebruik de nieuwe materiële rangen, die aan de nationale standaardverordeningen voor klinknagels voldoen).

Omdat de klinknagel tijdens het klinkproces een aanzienlijke plastische vervorming moet doorstaan, moet het materiaal van de klinknagel goed plastisch zijn. Daarom moeten klinknagels die door koudpersen zijn gemaakt, gegloeid worden. Volgens de eisen moeten de klinknagels smeedbaarheidstesten en mechanische sterktetesten zoals trek- en afschuifproeven ondergaan. Het oppervlak van de klinknagel mag geen gebreken vertonen die het gebruik beïnvloeden.

2. Diameter klinknagel

De diameter van de klinknagel wordt bepaald door de dikte van de verbindingsplaat volgens de structurele sterktevereisten en de relatie tussen de dikte van de componentplaat δ en de klinknageldiameter d is over het algemeen als volgt:

1) Voor enkele en dubbele rij overlapverbindingen, d≈2δ.

2) Voor enkele en dubbele rij dekplaatverbindingen, d≈(1,5~1,75)δ.

De diameter van de klinknagel kan ook worden bepaald volgens Tabel 7-2.

Tabel 7-2 Bepaling van de klinknageldiameter (Eenheid: mm)

| Plaatdikte δ | 5~6 | 7~9 | 9.5 ~12.5 | 13 ~18 | 19 ~24 | >25 |

| Klinknagel Diameter d | 10 ~12 | 14 ~25 | 20 ~22 | 24~27 | 27~30 | 30 ~36 |

De volgende principes moeten worden gevolgd bij het bepalen van de klinknageldiameter op basis van de plaatdikte:

1) Neem de dikte van de dikkere plaat bij het lappen van platen van gelijke dikte.

2) Neem de dikte van de dunnere plaat bij het lappen van platen met een aanzienlijk verschil in dikte.

Neem bij het verbinden van platen en profielen de gemiddelde dikte van beide.

De totale dikte van de verbonden delen mag niet meer zijn dan 5 keer de diameter van de klinknagel.

3. Klinknagellengte

De kwaliteit van het klinken is direct gerelateerd aan de gekozen lengte van de klinknagelstaaf. Als de staaf te lang is, zal de kop van de klinknagel te groot zijn en zal de staaf waarschijnlijk buigen; als de staaf te kort is, zal er te weinig slag zijn en zal de klinknagelkop niet volledig gevormd zijn, wat de sterkte en dichtheid van de klinknagel ernstig beïnvloedt.

De lengte van de klinknagel moet worden bepaald op basis van factoren zoals de totale dikte van de te verbinden onderdelen, de ruimte tussen het gat en de diameter van de staaf en de klinkmethode. De lengte van de klinknagelstaaf met een standaard gatdiameter kan worden berekend met de volgende formule:

Ronde klinknagel L = (1,65 ~ 1,75)d + 1,1∑δ

Verzonken klinknagel L = 0,8d + 1,1∑δ

Halfverzonken klinknagel L = 1,1d + 1,1∑δ

- L - Lengte van de klinknagelstang (mm);

- d - Diameter van de klinknagelstang (mm);

- Totale lengte van aangesloten onderdelen (∑δ) in mm.

De hierboven berekende klinknagellengtes zijn waarden bij benadering; de werkelijke lengte van de klinknagelstaaf voor massaklinking moet worden bepaald na het proefklinken.

4. Bepaling van de klinknagelgatdiameter

De passing tussen de diameter van het klinkgat en de klinknagel moet worden bepaald op basis van verschillende methoden van koud en warm klinken.

Tijdens koud klinken kan de schacht niet gemakkelijk verstoord worden en om de sterkte van de verbinding te garanderen, moet de diameter van het gat dicht bij de diameter van de schacht liggen.

Tijdens het warmklinken zet de klinknagel uit en wordt hij dikker door de warmte, maar hij blijft buigzaam; om het inbrengen te vergemakkelijken moet het verschil tussen de diameter van het gat en de diameter van de schacht iets groter zijn. Zie Tabel 7-3 voor standaard gatdiameters. Voor meerlaags plaatnagelen moet de boordiameter met 1~2 mm worden verkleind in overeenstemming met de standaard gatdiameter en voor cilindrische onderdelen moeten de gaten worden geboord voordat ze worden gebogen en moet de gatdiameter met 1~2 mm worden verkleind ten opzichte van de standaard om ruimen tijdens montage mogelijk te maken.

Tabel 7-3 Standaard gatdiameters voor klinknagels (eenheid: mm)

| Diameter klinknagelstang | Diameter gaten d0 | |

| Nauwkeurige montage | Ruwe montage | |

| 3.5 | 3.6 | 3.9 |

| 4 | 4.1 | 4.5 |

| 5 | 5.2 | 5.5 |

| 6 | 6.2 | 6.5 |

| 8 | 8.2 | 8.5 |

| 10 | 10.3 | 11 |

| 12 | 12.4 | 13 |

| 14 | 14.5 | 15 |

| 16 | 16.5 | 17 |

| 18 | 19 | |

| 20 | 21.5 | |

| 22 | 23.5 | |

| 24 | 25.5 | |

| 27 | 28.5 | |

| 30 | 32 | |

| 36 | 38 | |

V. Veelgebruikte apparatuur en gereedschappen voor klinken

1. Klinknagelpistool

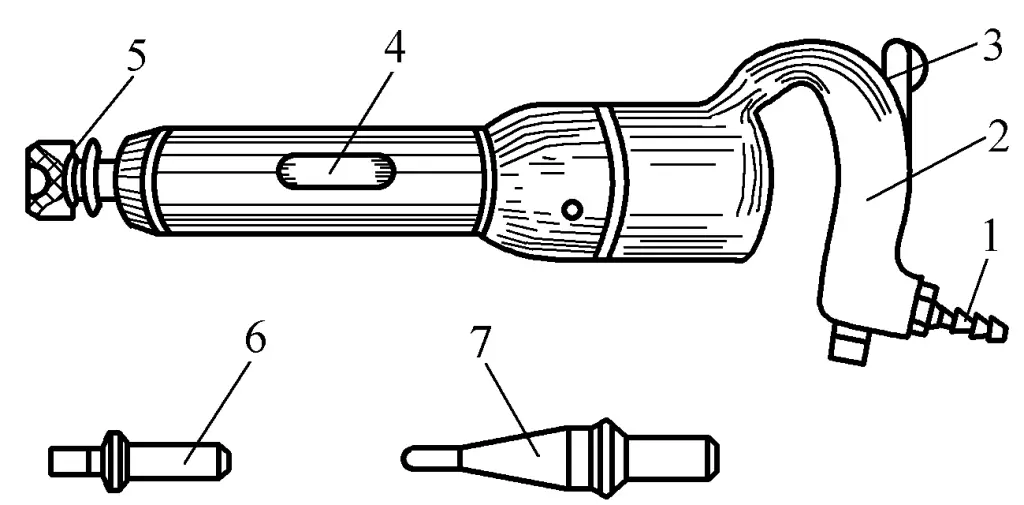

Het klinknagelpistool is het belangrijkste gereedschap voor het lassen. Ook bekend als een luchtpistool, zoals getoond in Figuur 7-13. Het bestaat voornamelijk uit een handvat 2, pistoollichaam 4, schakelaar 3 en buisaansluiting 1. Verschillende klinknagelmatrijzen of ponsen kunnen worden geïnstalleerd in het gat aan de voorkant van het pistoolhuis voor klink- of ponsbewerkingen. Wanneer de matrijs in gebruik is, wordt deze meestal met een fijne staaldraad aan het handvat vastgebonden om te voorkomen dat de zuiger eruit glijdt wanneer de matrijs loskomt van het pistoolhuis wanneer het pistool wordt opgetild.

1-buis aansluiting

2-Handvat

3-Schakelaar

4-Gun Lichaam

5-die

6-platkop klinknagel

7-Stoot

Injecteer voordat u het klinknagelpistool gebruikt een kleine hoeveelheid machineolie bij de luchtinlaatverbinding om het pistoolhuis tijdens gebruik goed gesmeerd te houden, blaas vervolgens het vuil uit de persluchtslang en sluit deze aan op de slangaansluiting van het klinknagelpistool. Het luchtinlaatvolume wordt geregeld door de drukregelklep en de druk van de perslucht is over het algemeen 0,4~0,6MPa. Het klinknagelpistool is compact, eenvoudig te bedienen en kan verschillende onbekende klinkwerkzaamheden uitvoeren, maar het maakt veel lawaai tijdens het gebruik.

2. Klinkmachine

Anders dan een klinknagelpistool is een klinkmachine een gespecialiseerd apparaat dat hydraulische of pneumatische druk gebruikt om de nagelstaaf plastisch te vervormen tot een klinknagelkop. Het heeft twee mechanismen: klinken en popnagelen. Door de hoge en gelijkmatige druk die de klinkmachine produceert, zijn zowel de kwaliteit als de sterkte van de klinknagels hoog en werken ze geruisloos.

Er zijn twee soorten klinkmachines: stationaire en mobiele. Stationaire klinkmachines hebben een hoge productie-efficiëntie, maar zijn duurder en dus alleen geschikt voor professionele productie; mobiele klinkmachines zijn flexibel en veel gebruikt, verkrijgbaar in hydraulische, pneumatische en elektrische types.

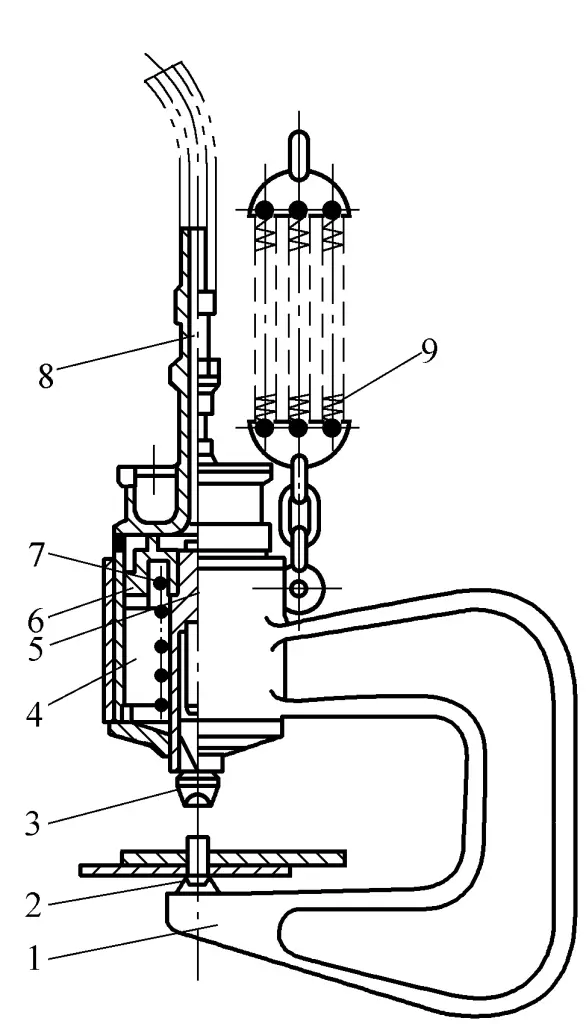

De hydraulische klinkmachine maakt gebruik van hydraulische principes voor het klinken, zoals getoond in Figuur 7-14. De machine bestaat uit een frame 1, zuiger 5, holle kop 3, holle bovenpen 2 en bufferveer 9. De machine bestaat uit een frame 1, zuiger 5, holle kop 3, holle kop 2 en bufferveer 9. Wanneer de hydraulische olie de hydraulische cilinder binnenkomt via de pijpverbinding 8, duwt deze de zuiger naar beneden. Het onderste uiteinde van de zuiger heeft een holle kop 3 en de klinknagel wordt tussen de bovenste en onderste holle kop geperst om de klinknagelkop te vormen.

1-Kader

2-Top pin holle kop

3-Concaaf hoofd

4-Hydraulische cilinder

5-zuigers

6-Afsluitkussen

7-Voorjaar

8-pijps fitting

9-bufferveer

Wanneer de zuiger naar beneden beweegt, wordt veer 7 samengedrukt en vervormd. Nadat het vastklinken is voltooid, wordt de zuiger teruggezet door de elasticiteit van de veer. De functie van het afdichtkussen 6 is olielekkage van de zuiger te voorkomen. De hele klinkmachine kan worden verplaatst door een kraan en om trillingen tijdens het klinken te voorkomen, kan de veer bij de hefring worden gebruikt als buffer.

VI. Klinkproces

Klinken is onderverdeeld in koud klinken en warm klinken op basis van temperatuur; in dit hoofdstuk wordt voornamelijk warm klinken geïntroduceerd.

1. Koudklinken

Klinken bij kamertemperatuur wordt koud klinken genoemd. Voor koud klinken moet de klinknagel een goede plasticiteit hebben. Bij gebruik van een klinkmachine voor koud klinken mag de maximale klinknageldiameter niet groter zijn dan 25 mm. Bij gebruik van een klinknagelpistool voor koud klinken is de klinknageldiameter meestal kleiner dan 12 mm.

2. Heet klinken

Klinken na het verwarmen van de klinknagel wordt heet klinken genoemd. Na verhitting neemt de sterkte van de klinknagelschacht af, neemt de plasticiteit toe en wordt de klinknagelkop gemakkelijk gevormd. De externe kracht die nodig is voor het klinken is aanzienlijk minder in vergelijking met koud klinken, dus warm klinken wordt vaak gebruikt voor klinknagels met een grotere diameter of voor massaklinknagels.

Tijdens het warmklinken wordt niet alleen een verzegelde klinknagelkop gevormd, maar wordt ook een uiteinde van de klinknagelschacht omgedraaid om het klinkgat te vullen. Na afkoeling krimpt de klinknagel in de lengte en oefent voldoende druk uit op de geklonken delen, waardoor de naad nauwer wordt en er dus voldoende sterkte van de verbinding ontstaat.

Het basisproces van warmklinken gaat als volgt:

(1) Bevestigen van geklonken onderdelen en ruimen van klinknagelgaten

Bij het assembleren van geklonken onderdelen is het noodzakelijk om de gaten op de platen uit te lijnen en ze vast te draaien met bouten met overeenkomstige specificaties. De verdeling van de bouten moet gelijkmatig zijn en het aantal mag niet minder zijn dan een kwart van het aantal klinknagelgaten. Na het aandraaien van de bouten moeten de verbindingsvlakken van de naden strak zijn.

Bij de assemblage van onderdelen kunnen er door bewerkingsfouten gaten ontstaan die niet goed uitgelijnd zijn. Daarom moeten de klinknagelgaten voor het klinken worden geruimd met een correctiepons of ruimer om concentriciteit en soepel klinken te garanderen. Klinknagelgaten met spelingen in de voorbewerking moeten in één keer worden geruimd. De volgorde van ruimen is eerst de gaten ruimen zonder vastgedraaide bouten, dan bouten plaatsen na het ruimen en tenslotte de oorspronkelijke bouten verwijderen en de gaten ruimen.

(2) De klinknagel verwarmen

Bij het klinken met een klinknagelpistool moet de klinknagel verwarmd worden tot 1000~1100℃. Tijdens het verhitten wordt de klinknagel verhit tot een oranje-gele kleur (ongeveer 900~1100℃), vervolgens wordt overgeschakeld op langzaam vuur om te smeulen, waardoor de klinknagel gelijkmatig wordt verhit over de gehele lengte en binnenin. De goed verhitte klinknagel kan er dan uitgehaald worden om te klinken (klinknagels die oververhit of onvoldoende verhit zijn tijdens het verhitten kunnen niet gebruikt worden).

(3) De klinknagel opvangen en inbrengen

Gooi de klinknagel nauwkeurig, vang de klinknagel stabiel op en steek de klinknagel na het opvangen snel in het gat, waarbij je ernaar streeft om het klinken bij hoge temperatuur te voltooien.

(4) Klinken bovenaan

De kwaliteit van de bovenklinknagel heeft een directe invloed op de kwaliteit van de klinknagel. De holle kopvorm en specificaties op de bovenhandgreep moeten overeenkomen met de geprefabriceerde klinknagelkop. De "concave" moet ondieper zijn en de bovenklinknagel moet krachtig zijn om de gevormde klinknagelkop strak tegen het plaatoppervlak te laten aansluiten.

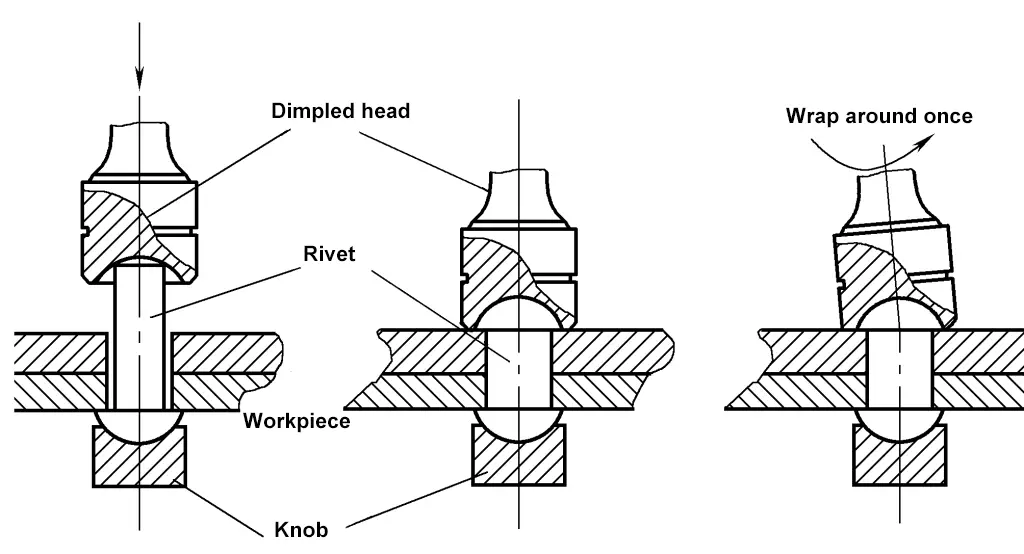

(5) Klinken

In eerste instantie wordt bij het klinken intermitterende luchttoevoer gebruikt en nadat de spijkerstaaf is versteld, wordt het luchtvolume verhoogd om de blootliggende spijkerstaaf in de vorm van een klinknagelkop te smeden. Nadat de klinknagelkop gevormd is, wordt het klinknagelpistool lichtjes gekanteld en rond de klinknagelkop gedraaid gedurende één ronde om de klinknagelkop te forceren om strak op het oppervlak van het onderdeel te passen, maar overmatig kantelen is niet toegestaan om beschadiging van het oppervlak van het onderdeel met de holle kop te voorkomen. Zoals getoond in Figuur 7-15.

Om de kwaliteit van het klinken te garanderen, mag de druk van de perslucht niet lager zijn dan 0,5 MPa; de uiteindelijke klinknageltemperatuur van de klinknagel moet tussen 450~600℃ liggen. Als de uiteindelijke klinknageltemperatuur te hoog is, zal dit de initiële spanning van de nagelstaaf verminderen, waardoor de geklonken onderdelen niet volledig kunnen worden vastgedraaid; als de uiteindelijke klinknageltemperatuur te laag is, zal de klinknagel broos worden.

Daarom moet het warmklinkproces zo snel mogelijk en in korte tijd worden voltooid. Voor constructies met hoge eisen aan naaddichtheid, moet de naad na het klinken nog worden aangedraaid. Nadat het klinken is voltooid, moet elke klinknagel afzonderlijk worden gecontroleerd op kwaliteit en klinknagels die los zitten en onherstelbaar zijn, moeten worden uitgebeiteld en opnieuw worden geklonken.

Bijtgewricht

I. Bepaling van de structurele vorm en grootte van het bijtgewricht

1. Kenmerken van de naadbeet

Naadbijten is een verbindingsmethode waarbij de randen van de te verbinden onderdelen onder een bepaalde hoek worden gebogen, in elkaar grijpen en dan tegen elkaar worden gedrukt. Naadverbindingen zijn vrij robuust, hebben een goede naaddichtheid, stellen minder hoge eisen aan machines en gereedschappen en zijn eenvoudig te implementeren. Naadverbindingen worden vaak gebruikt in metalen plaatconstructies met een dikte van minder dan 2 mm, zoals in veel gebruikte pijpleidingprojecten, waar op veel plaatsen naden worden gebruikt ter vervanging van hardsolderen.

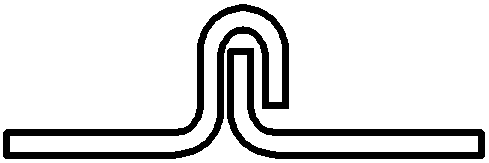

Naadverbindingen worden ingedeeld naar verbindingsvorm in enkele naad, dubbele naad en samengestelde naad; naar naadvorm in vlakke naad, hoeknaad en verticale naad; en naar naadpositie in langsnaad en dwarsnaad.

Naadverbindingen worden meestal handmatig of met mechanische apparatuur uitgevoerd. Voor enkelvoudige of kleinschalige productie wordt handmatig naadbijten veel gebruikt om kleine plaatwerkproducten te maken, gekenmerkt door lage kosten en gemak.

Voor massaproductie wordt mechanisch naadbijten gebruikt, dat in vergelijking met handmatig naadbijten voordelen heeft zoals minder lawaai, betere naadkwaliteit, minder arbeidsintensief voor de arbeiders en een hogere productie-efficiëntie (kan 8~25 keer worden verhoogd), maar een grote eenmalige investering in apparatuur vereist. Mechanisch naadbijten moet zoveel mogelijk gebruikt worden als de omstandigheden het toelaten.

2. Vormen van naad

Afhankelijk van de structuur en de vereisten van de plaatwerkonderdelen worden verschillende vormen van naden gebruikt. Veel voorkomende naadvormen worden getoond in Tabel 7-4.

Tabel 7-4 Vormen van naad

| Naam naad | Vereenvoudigd diagram | Naadtoeslag Maat | Gebruik | |

| Platte naad | Platte gewone naad |  | Naadtoeslag is 3 keer Naadbreedte | Gebruikt voor cilindrische, conische en rechthoekige buisverbindingen. Gebruik een gladde naad als de naad bevestigd moet worden op een vlak oppervlak of luchtdicht moet zijn; gebruik een dubbele naad als een betere sterkte en luchtdichtheid vereist zijn. |

| Platte gladde naad |  | |||

| Platte ophangnaad |  | |||

| Platte dubbele naad |  | De naadtoeslag is 5 keer de naadbreedte | ||

| Hoeknaad | Hoek enkele naad |  | De naadtoeslag is 3 keer de naadbreedte | Hoeknaad gebruikt bij de productie van elleboogverbindingsbochten |

| Hoek dubbele naad |  | |||

| Hoekverbinding |  | De naadtoeslag is 4 keer de naadbreedte | ||

| Verticale naad | Verticale enkele naad |  | De naadtoeslag is drie keer de naadbreedte | Gebruikt voor verschillende overgangsverbindingen bij het aansluiten van aftakkende pijpen, ellebogen en de overgang van ronde naar andere doorsneden |

| Verticale dubbele naad |  | De naadtoeslag is vijf keer de naadbreedte | ||

II. Gereedschap en gebruik voor naden

1. Naadgereedschap

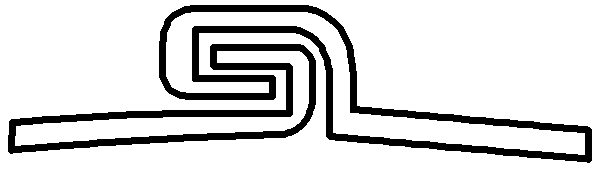

Naadgereedschap zoals getoond in Afbeelding 7-16.

2. Stappen voor het naaien

Het naaien door bijten gebeurt meestal handmatig en de algemene stappen zijn als volgt:

1) Bereken de naadtoeslag op basis van het type naad.

2) Teken de buiglijn van de naad op de rand van de plaat.

3) Buig de rand van de plaat langs de buiglijn.

4) Zet vast en pers de twee kanten op elkaar om de naad af te maken.

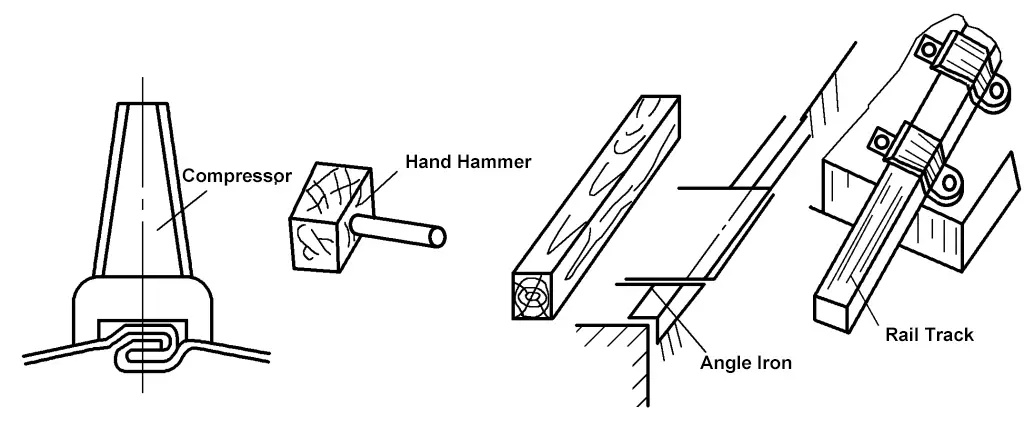

3. Platte enkele naadverbinding

Platte enkele naden worden over het algemeen gebruikt voor het verbinden van platen met een dikte van 0,2~1,5mm, waarbij de naadbreedte afhankelijk is van de dikte van de plaat. Bij platen met een dikte van 0,2~0,5mm is de naadbreedte 3~5mm; bij platen met een dikte van 0,75~1,5mm is de naadbreedte 5~8mm. De toeslag voor een vlakke enkele naad is drie keer de naadbreedte. Het naaiproces verloopt als volgt:

1) Bepaal de naadbreedte op basis van de plaatdikte en houd rekening met een naadtoeslag van drie keer de breedte van de naad.

2) Teken de buiglijn van de naad op de rand van de plaat (één rand op de naadbreedte; de andere rand op tweemaal de naadbreedte).

3) Lijn de buiglijn van de plaatrand uit met de hoek of rand van de vierkante staaf en sla met een hamer om de plaat in een rechte hoek te buigen, zoals getoond in Figuur 7-17a.

4) Draai de plaat om en gebruik een hamer om de rand van de plaat verder te buigen zoals getoond in Figuur 7-17b. Let op dat er tijdens het buigen een opening overblijft die groter is dan de dikte van de plaat, anders kan de andere rand niet worden geplaatst en verbonden.

5) Beweeg het blad iets meer naar voren dan de breedte van de gebogen rand en sla erop met een hamer om ongeveer 45° te buigen, zoals getoond in Figuur 7-17c. De andere rand wordt op dezelfde manier gemaakt.

6) Knik de twee randen samen en sla aan om samen te drukken, zoals te zien is in Afbeelding 7-17d en 7-17e. Als een vlakke binnen- of buitennaad nodig is, kan deze eruit worden gedrukt met een nadenpers zoals in Afbeelding 7-18a, of met behulp van de rand van een plateau of vierkante staaf zoals in Afbeelding 7-18b.

a) Uitgeperst met een naaimachine

b) Uitgedrukt met behulp van de rand van een platform, vierkante staaf

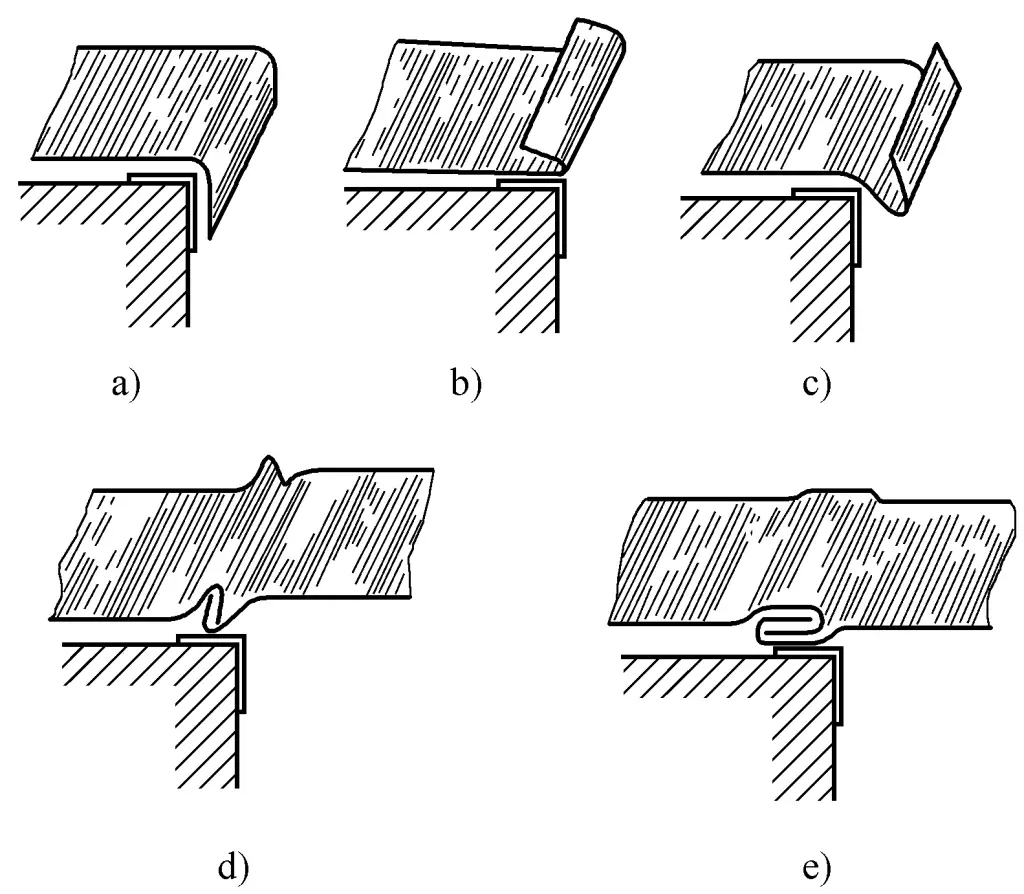

4. Hoeknaadverbinding

De breedte van de hoeknaad wordt bepaald door de dikte van de plaat, meestal tussen 3 ~ 8 mm, waarbij dunnere platen de kleinste waarde hebben en dikkere platen de grootste. De toeslag voor de hoeknaadverbinding is drie keer de breedte van de naad. Het fabricageproces verloopt als volgt:

1) Bepaal de breedte van de naad op basis van de dikte van de plaat, laat de naadtoeslag los en trek de buiglijn op de rand van de plaat (één kant als de breedte van de naad; de andere kant als tweemaal de breedte van de naad).

2) Lijn de buiglijn uit met het plateau of de rand van de vierkante staaf, buig het in een rechte hoek met een hamer, draai de plaat dan om en buig het verder door er met een hamer op te slaan (waarbij je een opening laat die groter is dan de dikte van de plaat), zoals getoond in Figuren 7-19a en 7-19b.

3) Buig een andere plaat in een rechte hoek en draai hem dan om zodat de reeds gebogen plaat aan de rechte rand haakt, zoals getoond in Figuur 7-19c.

4) Buig en pers het gehaakte rechte randdeel, zoals getoond in Figuur 7-19d.

Schroefdraadverbinding

I. Structuur en gemeenschappelijk gereedschap van schroefdraadverbindingen

Een afneembare vaste verbinding die wordt gevormd met onderdelen met schroefdraad. Veelgebruikte schroefdraadverbindingen zijn onder andere boutverbindingen, boutverbindingen met dubbele kop en schroefverbindingen, die veel gebruikt worden vanwege hun eenvoudige structuur, betrouwbare bevestiging, snelle en gemakkelijke montage en demontage en kosteneffectiviteit. Er zijn veel soorten en specificaties van bevestigingsmiddelen met schroefdraad, maar hun structuur, vorm en grootte zijn gestandaardiseerd en kunnen worden gevonden in overeenkomstige normen.

Veelgebruikte gereedschappen zijn schroevendraaiers, verstelbare sleutels, dopsleutels, inbussleutels, steeksleutels en steeksleutels.

II. Proces van schroefdraadverbindingen

1. Boutverbinding

Boutverbindingen bestaan uit bouten, moeren en sluitringen en worden voornamelijk gebruikt voor verbindingen waarbij de onderdelen dun zijn en door gaten kunnen worden gevormd.

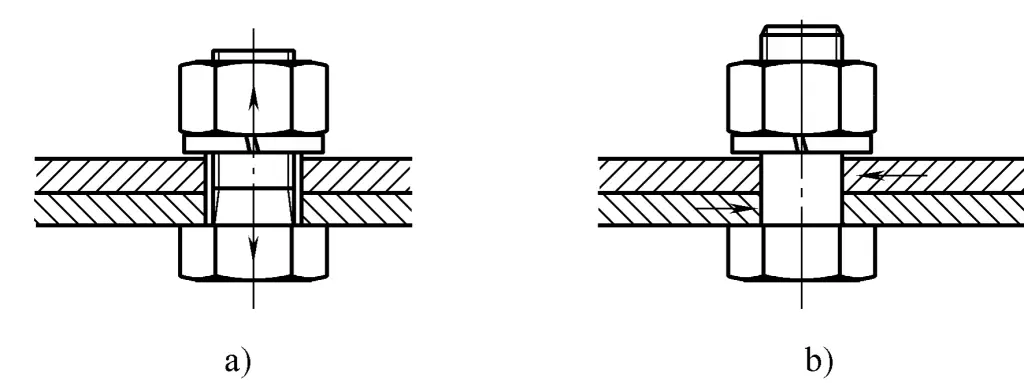

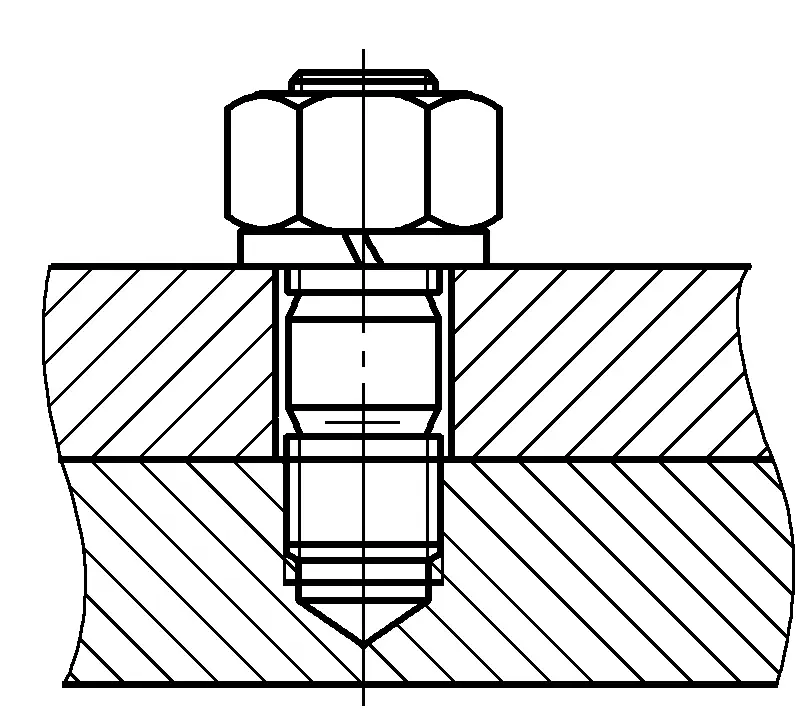

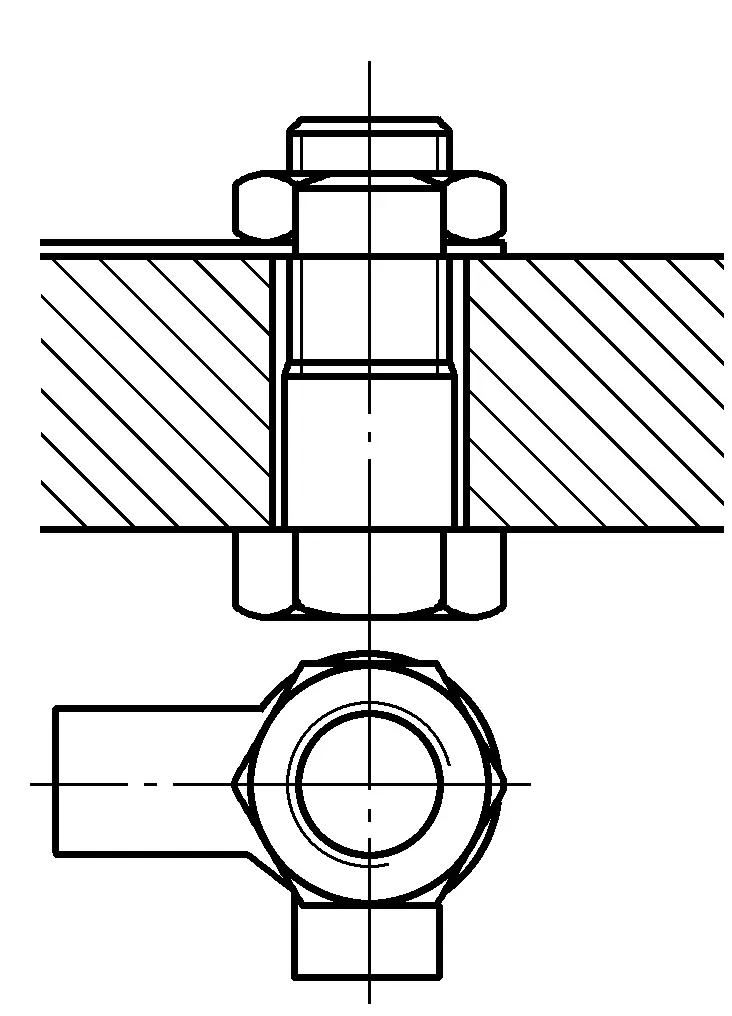

Er zijn twee soorten boutverbindingen: de ene is de verbinding die bestand is tegen axiale trekbelasting, waarbij een bepaalde speling tussen de staaf van de trekbout en de gatwand is toegestaan; de andere is de breekboutverbinding die bestand is tegen radiale kracht, waarvoor een strikte gatdiameter vereist is, die geruimd moet worden en die een overgangs- of interferentiepasvorm gebruikt met het basisgatsysteem voor het niet-gedraaide staafdeel van de bout. Daarom kan het de relatieve positie van de verbonden delen nauwkeurig vastzetten en de radiale kracht weerstaan. scheren en knelling veroorzaakt door zijdelingse belastingen, zoals getoond in Figuur 7-20.

a) Trekboutverbinding

b) Schuifboutverbinding

(1) Montagewijze van boutverbinding

Bij het maken van een boutverbinding moeten de specificaties en de hoeveelheid bouten, moeren en sluitringen worden bepaald op basis van de dikte en gatdiameter van de te verbinden onderdelen. Over het algemeen is de lengte van de schroef gelijk aan de gecombineerde dikte van de verbonden onderdelen, moer en sluitring, plus een toeslag van 1~2t (t is de steekmaat).

Tijdens het aansluiten gaat de bout door het doorvoergat op het aangesloten onderdeel en na het aanbrengen van een sluitring wordt de moer aangedraaid. Om te voorkomen dat de bout met de moer meedraait tijdens het aandraaien, moeten de bout en moer apart worden vastgehouden met een sleutel en in tegengestelde richting worden gedraaid totdat de vereiste aandraaimomenten zijn bereikt.

Tijdens het aandraaien moet het aanhaalmoment gecontroleerd worden; een te hoog aanhaalmoment kan leiden tot uitrekking van de bout, breuk en vervorming van de verbonden onderdelen; een te laag aanhaalmoment kan de vereisten en betrouwbaarheid van de verbinding tijdens het gebruik niet garanderen.

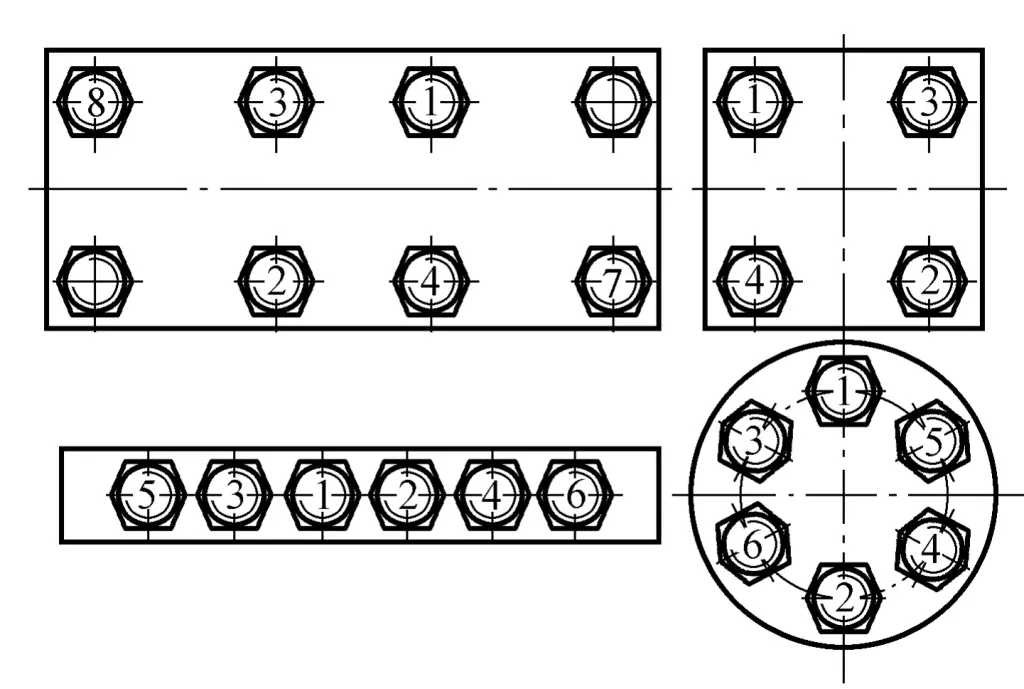

(2) Montagevolgorde van gegroepeerde bouten

Bij het aanhalen van gegroepeerde bouten moet dit in een bepaalde volgorde gebeuren en geleidelijk in stappen (meestal in drie stappen) om te voorkomen dat de bouten ongelijkmatig worden aangehaald, dat er ongelijkmatige spanning op de bouten komt te staan, dat de bevestigingsmiddelen vervormen of zelfs dat individuele bouten breken onder hoge spanning. Figuur 7-21 toont de aanhaalvolgorde van bouten in verschillende montageposities.

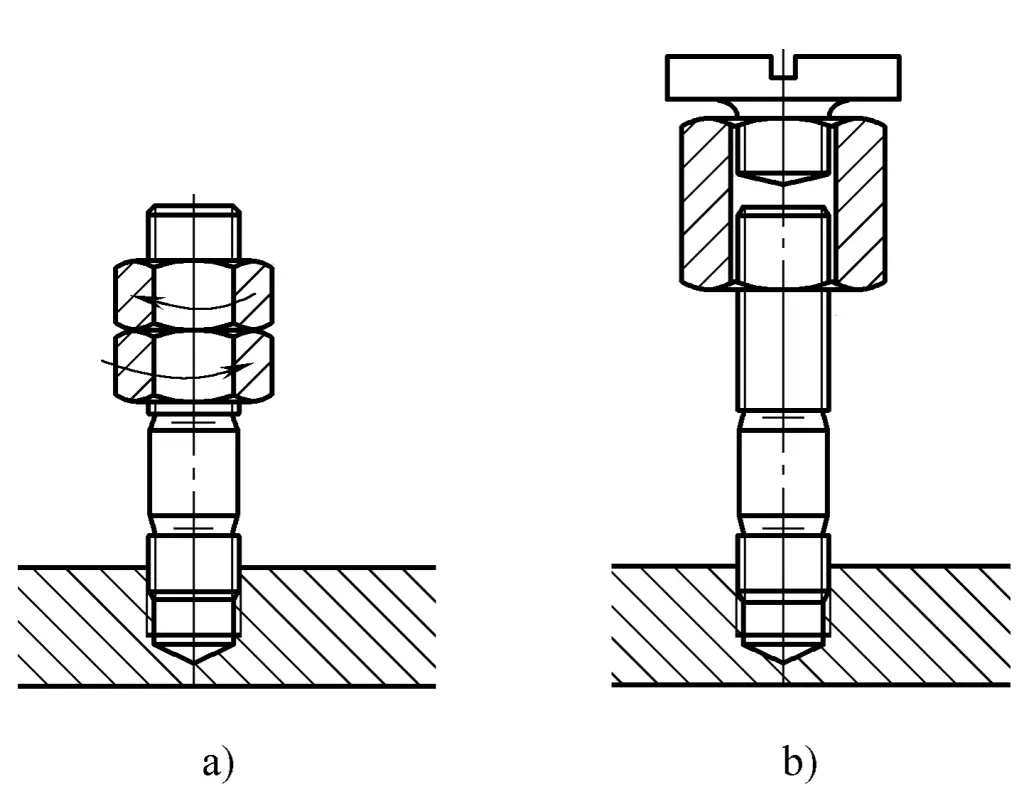

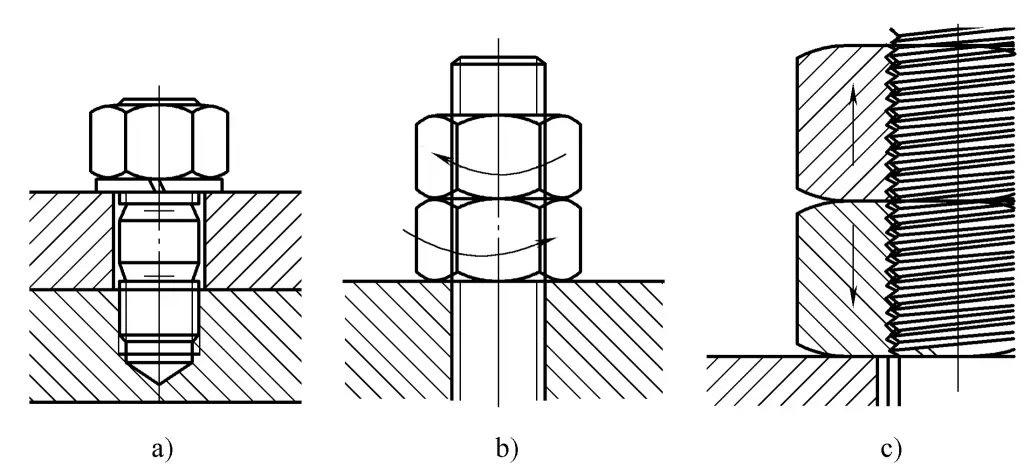

2. Aansluiting tapeinden

Tapeinden met twee uiteinden worden voornamelijk gebruikt in situaties waar de onderdelen te dik zijn voor boutverbindingen. Tijdens de verbinding wordt het ene uiteinde van het tapeind met twee uiteinden in de schroefdraad van het blinde gat geschroefd en gaat het andere uiteinde door het doorvoergat van het verbindende onderdeel. Om te demonteren draait u de moer los om de verbonden delen te scheiden, zoals getoond in Figuur 7-22.

(1) Montagewijze van tapbouten met twee uiteinden Aangezien tapbouten met twee uiteinden geen vast uiteinde hebben, kunnen ze niet rechtstreeks worden vastgedraaid met het vastgeschroefde uiteinde. Meestal wordt de methode gebruikt van het vastdraaien met dubbele moeren tegenover elkaar of een schroef tegenover het tapeind, zoals getoond in Figuur 7-23.

a) Dubbele moeren tegenover elkaar

b) Schroef in de richting van het tapeind

(2) Voorzorgsmaatregelen voor montage

1) De contactoppervlakken van de tapeinden en schroefgaten moeten schoon en droog zijn. Draai de bout met de hand vast tot het einde van de schroefdraad. Als de bout niet kan worden ingedraaid, draai hem dan niet met kracht aan met een sleutel om beschadiging van de schroefdraad te voorkomen.

2) De passing tussen het tapeind met dubbele uiteinden en het draadgat moet strak genoeg zijn om ervoor te zorgen dat het tapeind niet loskomt wanneer de moer wordt verwijderd of geïnstalleerd. Het draadeinde van het tapeind moet een overgangspassing hebben tijdens de bewerking om te zorgen voor een zekere mate van interferentie in de middellijn van de schroefdraad na montage.

3) De middellijn van de tap moet loodrecht staan op het oppervlak van het aangesloten onderdeel.

3. Maatregelen om losraken van schroefverbindingen te voorkomen

Schroefdraadverbindingen hebben een zeker zelfblokkerend vermogen en komen niet vanzelf los bij statische belastingen en kleine veranderingen in de bedrijfstemperatuur. Bij schokbelastingen, wisselende belastingen of grote veranderingen in de bedrijfstemperatuur kan echter wel loslating optreden. Om de veiligheid en betrouwbaarheid van de verbindingen te garanderen en ongelukken door loskomen te voorkomen, moeten er bepaalde maatregelen tegen loskomen worden genomen.

Veelgebruikte maatregelen tegen losdraaien zijn onder andere mechanisch losdraaien en het verhogen van de wrijvingsweerstand.

(1) Mechanisch losmaken

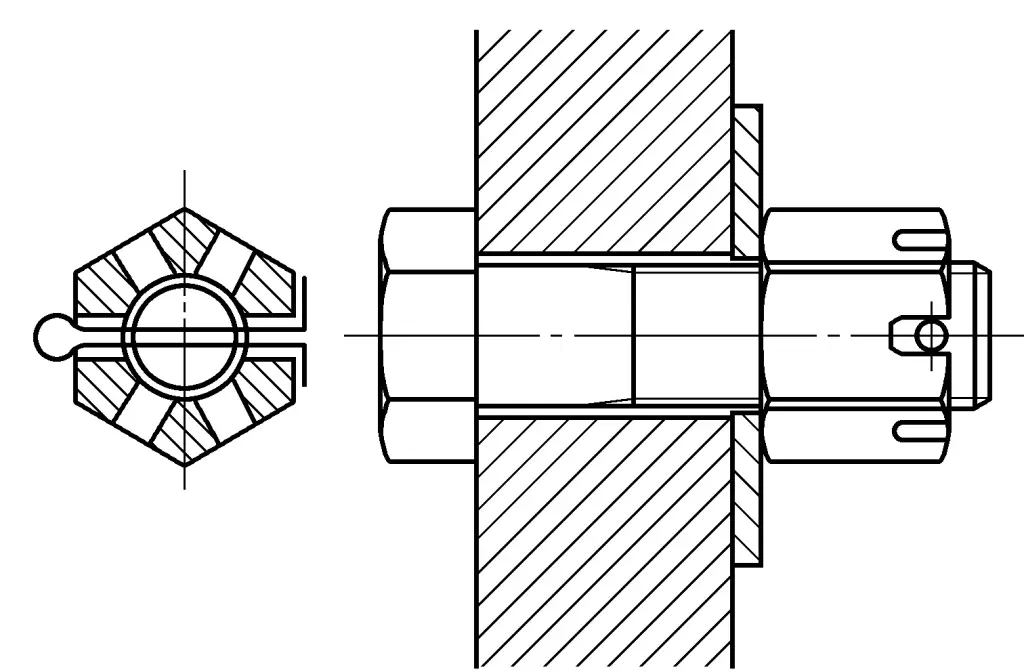

1) Splitpen tegen losdraaien. Zoals getoond in Afbeelding 7-24, steekt u de splitpen door de gleuf in de moer en het gat in de bout en buigt u vervolgens het uiteinde om te voorkomen dat de bout en de moer ten opzichte van elkaar draaien, waardoor het doel van het losdraaien wordt bereikt. Borgpennen worden vaak gebruikt in machines met hoge snelheid onder trillingsbelastingen.

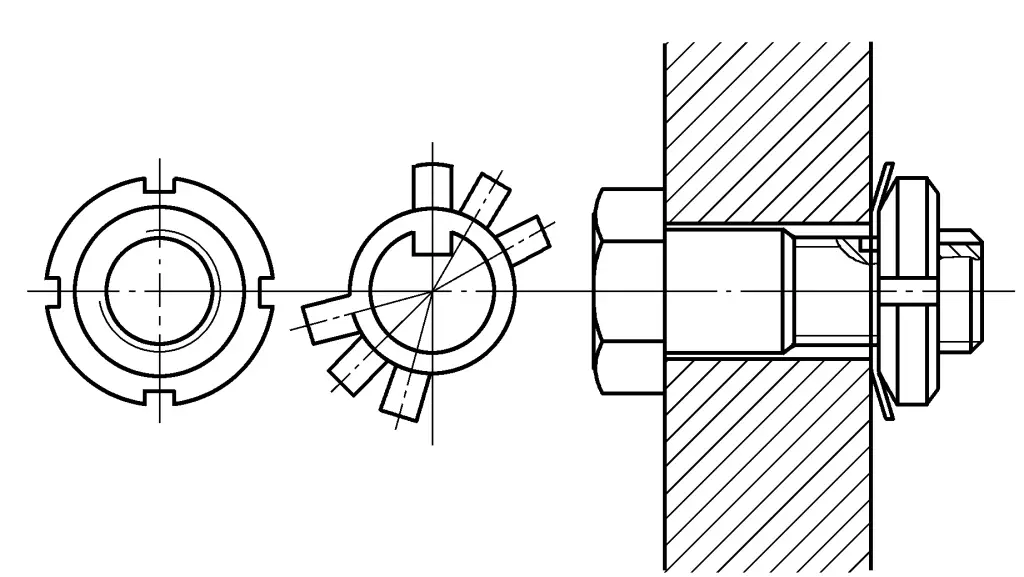

2) Stop het losdraaien van de sluitring. Zoals getoond in Figuur 7-25. Plaats de binnenste vleugels van de borgring in de axiale groef aan het uiteinde van het buitendraaddeel, draai de moer vast en buig vervolgens de buitenste vleugels van de borgring in de groef van de moer, waardoor de moer wordt geborgd. Gebruikt voor het tegengaan van losdraaien in as-type schroefdraadverbindingen.

3) Borgring tegen losdraaien. Zoals getoond in Afbeelding 7-26. Na het aandraaien van de moer buigt u de enkele of dubbele oren van de borgring zodat ze stevig tegen de randen van het onderdeel en de moer aan blijven zitten en voorkomen dat de moer loskomt. Dit kan alleen worden gebruikt als er ruimte is voor de gebogen oren.

(2) Wrijving verhogen om losraken te voorkomen

Zoals in Afbeelding 7-27 wordt getoond, wordt er extra axiale kracht uitgeoefend om de wrijving tussen de vastgedraaide schroefdraadoppervlakken te verhogen om loskomen te voorkomen, voornamelijk met veerringen en dubbele moeren. De losloopprestaties zijn echter onbetrouwbaar en alleen geschikt voor situaties met weinig schokken en trillingen.

a) Veerring om losraken te voorkomen

b) Dubbele moer om losraken te voorkomen

c) Verhoogde wrijving op pasvlakken met schroefdraad

Training verbindingsvaardigheden

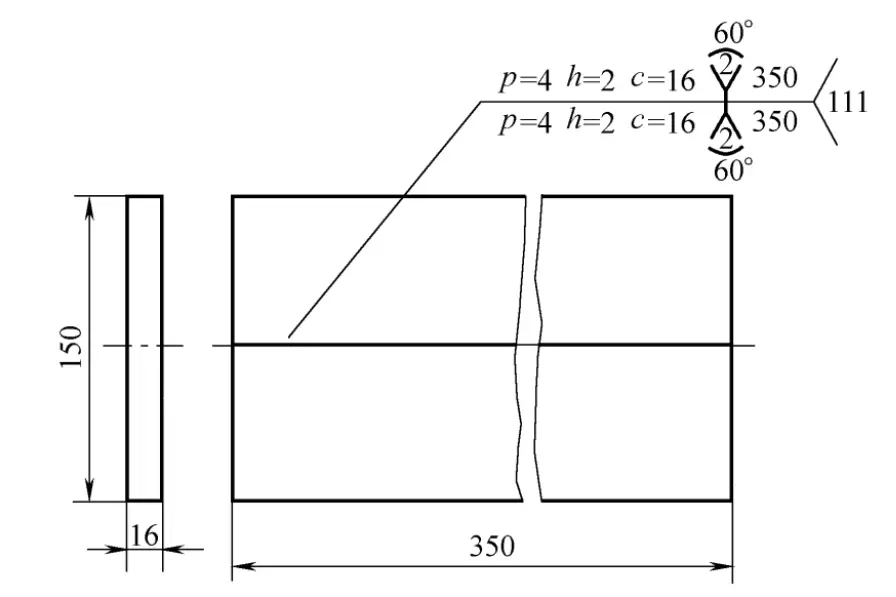

I. Afschuining vlak laswerkstuk diagram

Het diagram van de schuine lasnaad voor een vlak laswerkstuk wordt getoond in Afbeelding 7-28.

Technische vereisten

- Het werkstuk moet dubbelzijdig, dubbellaags worden gelast, waarbij de lasvolgorde een symmetrisch patroon van binnen naar buiten volgt.

- Elke uitwendige las moet minstens één naad bevatten en de vorm van de naad moet overeenkomen met die van de las.

- Alle afmetingen van de lassen moeten voldoen aan de gespecificeerde vereisten en moeten esthetisch mooi, recht en vrij van defecten zoals ondersnijdingen, slakinsluitsels en porositeit zijn.

- Verwijder na het lassen alle slak en spatten grondig. Als het werkstuk sterk vervormd is, moet het rechtgetrokken worden.

II. Selectie van processpecificaties voor stuiklaswerkstukken met een afschuining

1. Kies de vorm van de voegafschuining

Voor dikkere plaatverbindingen moet de afschuining ervoor zorgen dat de boog diep in de laswortel kan doordringen, zodat de laswortel goed doordringt en de slak gemakkelijker kan worden verwijderd. Het gekozen afschuiningstype moet aan de volgende voorwaarden voldoen: laspenetratie garanderen; afschuiningvorm is gemakkelijk te verwerken; hoge productiviteit, bespaart lasdraden; minder vervorming van het gelaste deel na het lassen. Daarom is het werkstuk in Afbeelding 7-28 voordeliger met een X-vormige afschuining.

2. Kies de diameter van de elektrode voor X-vormige afschuining

De doorsnede is radiaal en de hoeveelheid toevoegmetaal in de buitenste las is veel groter dan in de binnenste las. Bij het kiezen van elektroden moet de diameter van de buitenelektrode groter zijn dan die van de binnenlas. Over het algemeen kan een elektrode met een diameter van 4,0 mm worden gekozen voor de binnenlas, of een elektrode met een diameter van 4,0 mm voor beide lagen.

3. Selectie van elektrodestroom

Bij het lassen met een elektrode met een diameter van 4,0 mm kan de lasstroom worden gekozen tussen 160~210A, en de lasstroom voor de buitenste las moet iets hoger zijn dan die voor de binnenste laag. Wanneer voor de buitenste las een elektrode met een diameter van 5,0 mm wordt gebruikt