Als het gaat om het vormen van metaal tot functionele en ingewikkelde vormen, is de kunst van het gieten ongeëvenaard. Maar hoe bepaal je met de talloze beschikbare technieken de beste methode voor jouw specifieke behoeften? Van het traditionele gieten tot de precisie van verlorenwasgieten en de efficiëntie van spuitgieten, elke methode heeft zijn eigen voordelen en uitdagingen. Deze uitgebreide gids ontrafelt de belangrijkste verschillen en overeenkomsten tussen deze populaire metaalgiettechnieken. We verkennen de voor- en nadelen van gieterijgieten, duiken in de specifieke kenmerken van zandgieten en vergelijken het met verlorenwasgieten en spuitgieten. Aan het eind zul je een duidelijk beeld hebben van welke techniek het meest geschikt is voor jouw projecten. Klaar om in de wereld van het metaalgieten te duiken en de optimale methode voor je volgende creatie te ontdekken? Laten we beginnen.

Inleiding tot metaalgietmethodes

Inzicht in metaal gieten

Metaalgieten is een fundamenteel productieproces waarbij gesmolten metaal in een mal wordt gegoten om complexe metalen onderdelen te maken. Dit proces heeft zich in de loop van duizenden jaren ontwikkeld, aangepast aan verschillende materialen en behoeften, en blijft cruciaal in moderne industriële toepassingen.

Gemeenschappelijke technieken voor metaalgieten

Zandgieten

Zandgieten, een populaire metaalgietmethode, maakt gebruik van kosteneffectieve en wegwerpbare zandmallen.

- Voordelen: Zand is goedkoop, overvloedig aanwezig en bestand tegen hoge temperaturen, waardoor het ideaal is voor het produceren van grote, robuuste stukken zoals motorblokken en decoratieve voorwerpen.

- Nadelen: De oppervlakteafwerking van zandgegoten onderdelen is vaak ruw en de maattoleranties zijn minder nauwkeurig dan bij andere gietmethoden.

Permanent vormgieten

Permanent vormgieten, waarbij herbruikbare metalen mallen worden gebruikt, biedt een betere maatnauwkeurigheid en oppervlakteafwerking dan zandgieten, waardoor het geschikt is voor massaproductie en een consistente kwaliteit garandeert.

- Voordelen: De herbruikbaarheid van metalen mallen maakt deze methode geschikt voor massaproductie en zorgt voor een consistente kwaliteit.

- Nadelen: De initiële installatiekosten zijn hoger vanwege de kosten voor het maken van duurzame metalen mallen.

Spuitgieten

Bij spuitgieten wordt onder hoge druk gesmolten metaal in een mal gespoten, waardoor complexe onderdelen kunnen worden gemaakt.

- Voordelen: Spuitgieten biedt een uitstekende oppervlakteafwerking en maatnauwkeurigheid, waardoor het ideaal is voor kleine tot middelgrote onderdelen.

- Nadelen: De initiële gereedschapskosten zijn aanzienlijk en het proces vereist gespecialiseerde machines.

Investeringsgieten

Bij verloren-was-gieten wordt een waspatroon bedekt met een vuurvast materiaal om een mal te maken.

- Voordelen: Deze methode maakt ingewikkelde ontwerpen en hoge precisie mogelijk, geschikt voor ruimtevaart en medische componenten.

- Nadelen: Investeringsgieten kan duurder zijn vanwege de complexiteit van het proces.

Continugieten

Bij continugieten wordt gesmolten metaal in een mal gegoten en gestold tot een lange, ononderbroken vorm. Dit wordt vaak gebruikt bij de productie van staal en aluminium.

- Voordelen: Dit proces is efficiënt voor het produceren van lange, uniforme onderdelen.

- Nadelen: Er is beperkte flexibiliteit in termen van onderdeelgeometrie.

Kerntechnieken in metaalgieten

Patroon maken

Bij het maken van patronen wordt een replica gemaakt van het gewenste onderdeel, vaak met elementen zoals poorten en openingen om het gietproces te vergemakkelijken. Patronen kunnen worden gemaakt van verschillende materialen, waaronder hout, kunststof en metaal.

Gietvormen

Mallen maken is het proces van het maken van de mal zelf, die eenmalig (bijvoorbeeld zandmallen) of herbruikbaar (bijvoorbeeld metalen mallen) kan zijn. De keuze van het matrijsmateriaal hangt af van factoren zoals het productievolume en de vereiste precisie.

Kern maken

Kernen, gemaakt van materialen zoals zand of gips, worden in de mal gebracht om de interne holtes van de gegoten onderdelen vorm te geven.

Recente ontwikkelingen en trends

Vooruitgang in metaalgieten omvat de integratie van 3D-printtechnologie voor het maken van patronen en mallen, waardoor complexere geometrieën en grotere precisie mogelijk worden. Daarnaast is er een groeiende focus op duurzaamheid, gericht op het verminderen van afval en het verbeteren van de energie-efficiëntie in het gietproces.

Vergelijkende analyse van technieken

| Techniek | Kosten | Afwerking oppervlak | Maattolerantie | Flexibiliteit in ontwerp |

|---|---|---|---|---|

| Zandgieten | Laag | Ruw | Laag | Medium |

| Permanente schimmel | Matig | Goed | Hoog | Medium |

| Spuitgieten | Hoog | Uitstekend | Hoog | Laag |

| Investeringsgieten | Hoog | Uitstekend | Zeer hoog | Hoog |

| Continugieten | Matig | Uniform | Hoog | Laag |

Elke giettechniek heeft zijn unieke sterke punten en beperkingen, waardoor ze geschikt zijn voor verschillende toepassingen en industrieën. De keuze voor een gietmethode hangt af van factoren zoals kosten, vereiste precisie en onderdeelgeometrie.

Overzicht van metaalgieten

Inleiding tot metaalgieten

Metaalgieten is een belangrijk productieproces waarbij gesmolten metaal in een mal wordt gegoten om specifieke vormen te maken. Dit proces maakt integraal deel uit van het creëren van een grote verscheidenheid aan metalen onderdelen en componenten die worden gebruikt in tal van industrieën, waaronder de auto-, lucht- en ruimtevaart- en bouwindustrie. De veelzijdigheid en aanpasbaarheid van metaalgieten maken het tot een onmisbare techniek in de moderne productie.

Belangrijkste stappen in metaal gieten

Patronen maken en kernen maken

Patronen maken is de eerste stap, waarbij een replica van het gewenste onderdeel wordt gemaakt van materialen zoals hout, metaal of kunststof. Kernen, gemaakt van zand of gips, worden in de mal geplaatst om interne holtes en complexe geometrieën te vormen. Het patroon moet rekening houden met factoren zoals krimp en bewerkingstoeslagen om ervoor te zorgen dat het eindproduct voldoet aan de vereiste specificaties.

Molding

Molding omvat het maken van de mal die het gesmolten metaal zal vormen. Mallen kunnen worden gemaakt van zand (eenmalig) of metaal (permanent), afhankelijk van de productiebehoeften, de complexiteit van het onderdeel en de gewenste oppervlakteafwerking. Het gekozen vormmateriaal en de gekozen techniek hangen af van het productievolume, de complexiteit van het onderdeel en de gewenste oppervlakteafwerking.

Smelten en gieten

Bij het smelten en gieten wordt het metaal verwarmd tot het gesmolten is en vervolgens in de voorbereide mal gegoten. Deze stap vereist nauwkeurige controle van de temperatuur en de gietsnelheid om ervoor te zorgen dat het metaal de mal volledig vult en correct stolt.

Reiniging en afwerking

Als het metaal gestold is, wordt het gietstuk uit de mal gehaald. Overtollig materiaal wordt verwijderd en het oppervlak wordt machinaal bewerkt, geslepen of gepolijst om de uiteindelijke specificaties te verkrijgen. Deze afwerkingsprocessen zorgen ervoor dat het gietstuk voldoet aan de vereiste afmetingen en oppervlaktekwaliteit.

Vergelijkende gids voor metaalgiettechnieken

Er zijn verschillende metaalgiettechnieken, elk geschikt voor verschillende behoeften en beperkingen. Hier zijn enkele veelgebruikte methoden:

Zandgieten

- Principe: Maakt gebruik van een zandvorm om het gesmolten metaal vorm te geven.

- Voordelen: Lage kosten, flexibel, geschikt voor grote onderdelen.

- Nadelen: De afwerking van het oppervlak kan variëren, arbeidsintensief.

Investeringsgieten

- Principe: Hierbij wordt een wasmodel gemaakt, bedekt met een vuurvast materiaal en smelt de was uit om een holte te vormen.

- Voordelen: Hoge precisie, geschikt voor complexe geometrieën.

- Nadelen: Duur en arbeidsintensief.

Spuitgieten

- Principe: Gesmolten metaal wordt onder hoge druk in een metalen mal (matrijs) geperst.

- Voordelen: Hoog rendement, goede oppervlakteafwerking, geschikt voor massaproductie.

- Nadelen: Hoge gereedschapskosten.

Gieterij Gieten

Overzicht van gietwerk

Gieterijgieten, ook wel zandgieten genoemd, is een traditionele methode voor het vormen van metalen die zeer gewaardeerd wordt in verschillende industrieën vanwege de flexibiliteit en kosteneffectiviteit. Bij deze techniek wordt gesmolten metaal in een zandvorm gegoten om complexe vormen en onderdelen te maken.

Proces van gieterijgieten

Het proces begint met het voorbereiden van de mal. Een patroon dat het gewenste onderdeel nabootst, wordt gemaakt van hout, kunststof of metaal en gebruikt om een zandvorm te maken. Speciaal gietzand gemengd met bindmiddelen helpt om de vorm van de mal te behouden en bestand te zijn tegen hoge temperaturen. Vervolgens wordt het metaal gesmolten in een oven, zoals een vlamboogoven voor ferrometalen of een inductieoven voor non-ferrometalen. Het gesmolten metaal wordt dan voorzichtig in de holte van de mal gegoten, waarbij voor een gelijkmatige stroom wordt gezorgd om defecten te voorkomen.

Na het gieten koelt het gesmolten metaal af en stolt het in de mal. Gecontroleerd afkoelen voorkomt interne spanningen en defecten. Na het stollen wordt het gietstuk uit de mal gehaald en wordt overtollig materiaal weggesneden.

Materialen die worden gebruikt in gieterij-gietwerk

Gieterijgietwerk kan een verscheidenheid aan metalen aan, waardoor het geschikt is voor vele toepassingen. Gangbare materialen zijn ferrometalen zoals ijzer en staal vanwege hun sterkte en duurzaamheid, en non-ferrometalen zoals aluminium, koper en brons vanwege hun unieke mechanische eigenschappen en corrosiebestendigheid.

Voordelen van gietwerk

Gieterijgieten biedt verschillende voordelen:

- Veelzijdigheid: Kan onderdelen produceren met complexe geometrieën en verschillende afmetingen, van kleine onderdelen tot grote structuren.

- Kosteneffectiviteit: Bijzonder voordelig voor productie op grote schaal, omdat zandmallen goedkoop en herbruikbaar zijn.

- Flexibiliteit materiaal: Geschikt voor zowel ferro- als non-ferrometalen, voor een breed scala aan toepassingen.

Nadelen van gieterij-gieten

Ondanks de voordelen heeft gietwerk enkele beperkingen:

- Precisie: Over het algemeen heeft gietwerk een lagere maatnauwkeurigheid vergeleken met andere technieken zoals spuitgieten.

- Afwerking oppervlak: De oppervlakteafwerking van zandgegoten onderdelen is vaak ruw, waardoor extra nabewerkingsprocessen nodig zijn.

- Arbeidsintensief: Het maken van mallen en het gieten van metaal kan arbeidsintensief zijn en vereist deskundig personeel.

Toepassingen van gietwerk

Gieterijgietwerk wordt in tal van industrieën gebruikt. In de automobielsector produceert het motorblokken en transmissiebehuizingen. De lucht- en ruimtevaartindustrie gebruikt het voor precisieonderdelen met hoge sterkte. In de bouw wordt het gebruikt voor structurele onderdelen en decoratief metaalwerk.

Vergelijkende analyse

Bij het vergelijken van gieterijgieten met andere gietmethoden moet je rekening houden met verschillende factoren:

- Precisie en oppervlakteafwerking: Investeringsgieten en spuitgieten bieden een hogere precisie en een betere oppervlakteafwerking, maar zijn duurder.

- Kosten: Gieten is kosteneffectiever voor grootschalige productie dan spuitgieten, dat hogere gereedschapskosten heeft.

- Flexibiliteit: Gieterijgieten kan complexe geometrieën en grote afmetingen aan, terwijl continugieten beperkt is tot het produceren van uniforme doorsneden.

Zandgieten

Overzicht van zandgieten

Zandgieten is een populaire methode voor metaalgieten waarbij mallen worden gemaakt van ingepakt zand om gesmolten metaal vorm te geven. Dit proces wordt geprefereerd om zijn veelzijdigheid en kosteneffectiviteit, vooral voor het produceren van complexe vormen en grote onderdelen.

Stappen in het zandgietproces

Een patroon maken

De eerste stap in zandgieten is het maken van een herbruikbaar patroon met dezelfde details als het gewenste afgewerkte onderdeel. Dit patroon bevat toleranties voor thermische krimp en functies zoals poorten en stijgpunten voor metaalstroming en gasontluchting. Patronen kunnen worden gemaakt van verschillende materialen zoals hout, kunststof of metaal.

Vorm de mal

Met het patroon wordt een mal gevormd door er zand omheen te doen. Bindmiddelen zoals klei worden vaak aan het zandmengsel toegevoegd om de mal stabiel en sterk te houden. De mal moet voorzieningen hebben voor gasontluchting, vul- en thermische compensatievolumes en kernondersteuning.

De mal in elkaar zetten

De mal bestaat meestal uit twee helften: de cope (bovenste helft) en de drag (onderste helft). Deze helften worden samengevoegd na het plaatsen van de nodige kernen. Kernen worden gebruikt om holtes of complexe vormen te maken in het uiteindelijke gietstuk.

Gesmolten metaal gieten

Gesmolten metaal wordt dan door het openingssysteem in de mal gegoten. De afmetingen van het gietsysteem bepalen hoe snel de holte zich vult, wat de kwaliteit van het gietstuk beïnvloedt. Nauwkeurige controle is nodig om ervoor te zorgen dat het gesmolten metaal gelijkmatig stroomt en de mal volledig vult.

Koeling toestaan

Na het gieten laat men het metaal afkoelen en stollen in de mal. De koeltijd varieert aanzienlijk afhankelijk van de grootte en complexiteit van de gegoten onderdelen. Het koelproces onder controle houden helpt interne spanningen en defecten voorkomen.

Voordelen van zandgieten

- Veelzijdigheid: Zandgieten kan complexe vormen produceren met een hoge nauwkeurigheid, waardoor het geschikt is voor een breed scala aan toepassingen.

- Kosteneffectiviteit en flexibiliteit in materiaal: Het is vaak minder duur dan andere gietmethoden en kan worden gebruikt met verschillende metalen, waaronder aluminium, brons en ijzer.

Soorten zand in zandgietwerk

Groen zand

Hoewel het nog steeds gebruikt wordt, komt groen zand minder vaak voor omdat het de sterkte en precisie van andere malmaterialen mist. Het is een mengsel van zand, klei en water, traditioneel gebruikt vanwege het gebruiksgemak en de betaalbaarheid.

Harszand

Harszand wordt nu op grotere schaal gebruikt omdat het dichtere, sterkere mallen kan vormen. Het harsbindmiddel verbetert de matrijskwaliteit, wat resulteert in nauwkeuriger gegoten onderdelen. Met mallen van harszand kan een betere maatnauwkeurigheid en oppervlakteafwerking worden bereikt in vergelijking met mallen van groen zand.

Vergelijkende analyse met andere technieken

| Techniek | Beschrijving | Voordelen | Nadelen |

|---|---|---|---|

| Zandgieten | Gebruikt zandmallen om metalen onderdelen te gieten. | Veelzijdig, rendabel, geschikt voor grote onderdelen. | Kan arbeidsintensief zijn, vereist zorgvuldige voorbereiding van de mal. |

| Spuitgieten | Gesmolten metaal wordt in een metalen matrijs gespoten. | Hoge precisie, snelle productiesnelheden. | Beperkt tot metalen met een lager smeltpunt, duur gereedschap. |

| Verloren-was-gieten | Gebruikt een waspatroon om een mal te maken. | Hoge precisie, complexe geometrieën mogelijk. | Duur, tijdrovend. |

Recente ontwikkelingen en trends

Vooruitgang op het gebied van zandgieten omvat verbeterde harsbindmiddelen en automatiseringstechnologieën die de matrijskwaliteit verbeteren en het productieproces stroomlijnen. Daarnaast is er een groeiende focus op duurzaamheid en het verminderen van de impact op het milieu bij metaalgieten.

Toepassingen van zandgieten

Zandgieten wordt veel gebruikt in verschillende industrieën, waaronder de auto-industrie, ruimtevaart en bouw. Het vermogen om complexe vormen en grote onderdelen te produceren maakt het een geprefereerde methode voor het maken van motorblokken, spruitstukken en andere kritieke onderdelen.

Investeringsgieten

Investeringsgieten, ook wel bekend als verloren-was-gieten, is een precisiemethode om ingewikkelde metalen onderdelen te maken. Deze techniek wordt zeer gewaardeerd in verschillende industrieën, waaronder de lucht- en ruimtevaart, de auto-industrie en de medische sector, vanwege de mogelijkheid om onderdelen te maken met uitzonderlijke details en minimale materiaalverspilling.

Proces van verloren-was-gieten

Waspatroon en keramische schelp maken

Het gietproces begint met het maken van een waspatroon, een exacte replica van het gewenste eindproduct. Deze waspatronen worden meestal geproduceerd door middel van spuitgieten, wat een hoge consistentie en detail garandeert. De waspatronen worden vervolgens geassembleerd op een centrale wasboom zodat meerdere onderdelen tegelijkertijd gegoten kunnen worden. Als de waspatronen geprepareerd zijn, worden ze herhaaldelijk in een keramische slurry gedompeld en bedekt met fijn zand om er een sterk keramisch omhulsel omheen te bouwen. Elke laag moet drogen voordat de volgende wordt aangebracht, waardoor een duurzame mal ontstaat die bestand is tegen de hoge temperaturen van gesmolten metaal.

Verwijderen van was

Nadat de keramische schaal de gewenste dikte heeft bereikt, wordt het geheel verhit in een oven om de was te smelten en te verwijderen. Deze stap laat een holle keramische mal achter met holtes die overeenkomen met de waspatronen.

Gieten van metaal

De keramische mal wordt voorverwarmd om plotselinge temperatuurschommelingen te voorkomen, en gesmolten metaal wordt in de holtes gegoten. Deze stap vereist een nauwkeurige temperatuurregeling om ervoor te zorgen dat het metaal de mal volledig vult en correct stolt, zodat alle ingewikkelde details van de originele waspatronen worden vastgelegd.

Schelp verwijderen en afwerken

Als het metaal is afgekoeld en gestold, wordt het keramische omhulsel voorzichtig weggebroken, waardoor de gegoten metalen onderdelen zichtbaar worden. De gegoten metalen onderdelen worden gescheiden van de centrale wasboom en alle noodzakelijke afwerkingsprocessen, zoals machinaal bewerken, slijpen of polijsten, worden uitgevoerd om de uiteindelijke specificaties te verkrijgen.

Voordelen van verlorenwasgieten

- Hoge precisie en detail: Investeringsgieten kan onderdelen produceren met complexe geometrieën en fijne details die met andere gietmethoden moeilijk of onmogelijk te bereiken zouden zijn.

- Veelzijdigheid in materialen: Dit proces is compatibel met een groot aantal metalen, waaronder aluminium, staal, brons en superlegeringen, waardoor het geschikt is voor diverse toepassingen.

- Minimaal afval: De waspatronen en keramische omhulsels kunnen worden hergebruikt of gerecycled en het nauwkeurige gietproces vermindert de noodzaak voor uitgebreide machinale bewerkingen, waardoor materiaalafval tot een minimum wordt beperkt.

Nadelen van verlorenwasgieten

- Hogere kosten: De ingewikkelde aard van het proces en de gebruikte materialen kunnen verlorenwasgieten duurder maken dan andere methoden, zoals zandgieten.

- Langere productietijd: De vele stappen die nodig zijn om de waspatronen te maken, de keramische schaal te bouwen en de daaropvolgende afwerkingsprocessen kunnen leiden tot langere doorlooptijden in vergelijking met snellere methoden zoals spuitgieten.

Toepassingen van verlorenwasgieten

Investeringsgieten wordt veel gebruikt in industrieën waar precisie en complexiteit van het grootste belang zijn. In de lucht- en ruimtevaart worden turbinebladen en andere kritieke onderdelen gegoten. De medische industrie gebruikt verloren-was-gieten om chirurgische instrumenten en implantaten te produceren. Ook de auto-industrie profiteert van dit proces om hoogwaardige motoronderdelen en ingewikkelde onderdelen te maken.

Vergelijkende analyse met andere gietmethoden

| Techniek | Beschrijving | Voordelen | Nadelen |

|---|---|---|---|

| Zandgieten | Gebruikt zandmallen om gesmolten metaal vorm te geven. | Lage setupkosten, geschikt voor grote onderdelen. | Beperkte precisie, ruwe oppervlakteafwerking. |

| Spuitgieten | Hogedrukinjectie van gesmolten metaal in metalen mallen (matrijzen). | Hoge snelheid, uitstekende oppervlakteafwerking, maatnauwkeurigheid. | Hoge gereedschapskosten, beperkt tot metalen met een lager smeltpunt. |

| Investeringsgieten | Gebruikt waspatronen en keramische omhulsels voor zeer nauwkeurige onderdelen. | Hoge nauwkeurigheid, ingewikkelde ontwerpen, minimaal afval. | Hogere kosten, langzamere productiesnelheid. |

Investeringsgieten blinkt uit in het produceren van zeer gedetailleerde en nauwkeurige onderdelen met een minimale behoefte aan extra bewerkingen. Hoewel het misschien duurder en langzamer is dan andere methoden, maken de voordelen op het gebied van precisie en materiaalveelzijdigheid het een onmisbare techniek voor hoogwaardige en complexe metalen onderdelen.

Spuitgieten

Spuitgieten is een metaalgietproces waarbij gesmolten metaal onder hoge druk in een vormholte wordt gespoten. Deze methode is zeer efficiënt en produceert onderdelen die maatnauwkeurig zijn met een uitstekende oppervlakteafwerking. Het is vooral geschikt voor het produceren van complexe vormen met een hoge precisie en wordt veel gebruikt in verschillende industrieën, zoals de auto-industrie, elektronica en industriële apparatuur.

Het Proces van het Matrijzenafgietsel

Matrijsvoorbereiding

Het proces begint met de voorbereiding van de matrijs, een gespecialiseerde matrijs van gehard staal. Deze matrijzen worden nauwkeurig bewerkt met CNC-apparatuur (Computer Numerical Control) op basis van CAD-modellen (Computer-Aided Design) om de hoogste nauwkeurigheid te garanderen. De matrijzen worden gecoat met een smeermiddel om de gegoten onderdelen los te maken en de temperatuur van de matrijs te regelen tijdens het gieten.

Metaal Injectie

Er zijn twee hoofdtypen spuitgietprocessen gebaseerd op de methode van metaalinjectie:

- Hot-Chamber Matrijzenafgietsel: Deze methode wordt gebruikt voor metalen met een laag smeltpunt zoals zink, magnesium en sommige koperlegeringen, waarbij het metaal gesmolten wordt in een oven die verbonden is aan de gietmachine en in de matrijs wordt gespoten via een ondergedompeld zwanenhalsmechanisme. Dit proces maakt snelle cyclustijden mogelijk en is zeer efficiënt voor het produceren van kleine tot middelgrote onderdelen.

- Koudkamer spuitgietwerk: Deze methode is geschikt voor metalen met een hoger smeltpunt, zoals aluminium en messing. In dit proces wordt het gesmolten metaal in een aparte injectiekamer gegoten en vervolgens in de matrijs geïnjecteerd met behulp van een hogedruk plunjer. Deze scheiding van het smelt- en injectieproces helpt de slijtage van de onderdelen van de gietmachine te verminderen en maakt een betere temperatuurregeling mogelijk.

Koeling en uitwerpen

Nadat het gesmolten metaal in de matrijs is gespoten, wordt het onder hoge druk gehouden tot het stolt. Deze druk minimaliseert krimp en zorgt ervoor dat het metaal alle details van de matrijs vult. Na het stollen wordt de matrijs geopend en wordt het gegoten onderdeel uitgeworpen met uitwerppennen. De snelle afkoeling en stolling bij spuitgieten dragen bij aan de hoge dimensionale stabiliteit van de onderdelen.

Bijwerken en afwerken

De gegoten onderdelen hebben meestal overtollig materiaal, bekend als uitvloeiing, dat optreedt bij de deellijnen van de matrijs. Deze uitvloeiing wordt verwijderd met afbraamstempels, zagen of andere afwerkingsgereedschappen. Aanvullende oppervlaktebehandelingen, zoals machinaal bewerken, polijsten of coaten, kunnen worden toegepast om de gewenste eindspecificaties te bereiken.

Voordelen van spuitgieten

Spuitgieten produceert onderdelen met nauwe toleranties en ingewikkelde geometrieën, waardoor het ideaal is voor complexe ontwerpen. De geautomatiseerde aard van spuitgieten zorgt voor snelle cyclustijden, waardoor het zeer efficiënt is voor massaproductie. Onderdelen die worden geproduceerd door spuitgieten vereisen meestal minimale nabewerking, omdat de mallen een glad oppervlak creëren. De matrijzen die gebruikt worden bij het spuitgieten zijn duurzaam en kunnen een groot aantal onderdelen produceren (tot 1 miljoen cycli) voordat ze vervangen moeten worden, waardoor de kosten per eenheid bij massaproductie lager zijn.

Beperkingen van spuitgieten

Het maken van precisiebewerkte stalen matrijzen vereist een aanzienlijke investering vooraf, waardoor spuitgieten kosteneffectiever is voor grote productieruns. Spuitgieten is over het algemeen beperkt tot non-ferrometalen zoals aluminium, zink en magnesium vanwege de hoge druk en temperaturen. Het proces is het meest geschikt voor kleine tot middelgrote onderdelen, meestal tot 50 kilo, vanwege de beperkingen van de spuitgietmachines en de matrijzen.

Recente ontwikkelingen in spuitgieten

Recente ontwikkelingen zijn onder andere de integratie van 3D-geprinte inserts in matrijzen, wat snelle prototypes en kortere doorlooptijden bij het matrijsontwerp mogelijk maakt. Er is een toenemende focus op het gebruik van gerecyclede aluminiumlegeringen om de duurzaamheid van spuitgietprocessen te verbeteren en de impact op het milieu te verminderen. De integratie van AI-gestuurde algoritmen voor realtime detectie van defecten en procesoptimalisatie wordt steeds gebruikelijker, waardoor de kwaliteit en efficiëntie van spuitgietprocessen verbetert.

Toepassingen van spuitgieten

Spuitgieten wordt veel gebruikt in de auto-industrie voor de productie van motoronderdelen, transmissiebehuizingen en andere kritieke auto-onderdelen vanwege de mogelijkheid om lichtgewicht onderdelen met een hoge sterkte te maken. Het proces is ideaal voor de productie van koellichamen, behuizingen en connectoren in consumentenelektronica, waar precisie en oppervlakteafwerking van het grootste belang zijn. Het wordt ook gebruikt voor de productie van pomphuizen, hydraulische onderdelen en andere industriële onderdelen die duurzaamheid en precisie vereisen.

Selectiecriteria voor spuitgieten

Wanneer je spuitgieten overweegt voor een project, zijn de belangrijkste factoren onder meer het productievolume, omdat het het meest kosteneffectief is voor grote productieseries van meestal meer dan 1.000 stuks. De methode is zeer geschikt voor onderdelen die nauwe toleranties, dunne wanden en complexe geometrieën vereisen. Spuitgieten wordt voornamelijk gebruikt voor non-ferro legeringen, waarbij aluminium en zink de meest voorkomende zijn vanwege hun uitstekende vloeibaarheid en thermische eigenschappen.

Vergelijking van zand-, investerings- en spuitgietmethodes

Het kiezen van de juiste metaalgietmethode is essentieel voor het bereiken van de gewenste resultaten bij de productie. Inzicht in de verschillen tussen zandgieten, verlorenwasgieten en spuitgieten is cruciaal, omdat elke techniek unieke eigenschappen heeft die geschikt zijn voor specifieke toepassingen. Dit hoofdstuk biedt een diepgaande vergelijking van deze methoden op basis van materiaalgeschiktheid, gereedschapskosten, productievolume, maatnauwkeurigheid en oppervlakteafwerking.

Geschiktheid materiaal

- Zandgieten: Deze methode is veelzijdig en kan zowel ijzerhoudende (zoals ijzer en staal) als niet-ijzerhoudende metalen (zoals aluminium, brons en koper) verwerken. Het vermogen om een breed scala aan materialen te verwerken maakt het een populaire keuze voor verschillende industrieën.

- Investeringsgieten: Het verloren-was-gieten is geschikt voor zowel ferro- als non-ferrometalen en wordt vooral gebruikt voor hoogwaardige legeringen in de ruimtevaart en medische toepassingen. Het proces ondersteunt ingewikkelde ontwerpen en complexe geometrieën.

- Spuitgieten: Spuitgieten wordt voornamelijk gebruikt voor non-ferrometalen en is ideaal voor materialen als aluminium, zink en magnesium. Het injectieproces onder hoge druk is zeer geschikt voor metalen met uitstekende vloeibaarheid en thermische eigenschappen.

Toolingkosten

- Zandgieten: De mallen worden gemaakt van zand, dat goedkoop is en meerdere keren kan worden hergebruikt. Dit maakt het kosteneffectief voor kleine tot middelgrote productieseries.

- Investeringsgieten: De gereedschapskosten zijn bescheiden door de noodzaak voor waspatronen en keramische omhulsels, maar de bereikte precisie en details kunnen de kosten voor hoogwaardige onderdelen rechtvaardigen.

- Spuitgieten: Spuitgieten brengt hoge initiële gereedschapskosten met zich mee omdat de mallen (matrijzen) gemaakt worden van gehard staal en een precieze machinale bewerking vereisen. Deze kosten worden gecompenseerd door de mogelijkheid om grote volumes onderdelen te produceren met een constante kwaliteit.

Productievolume

- Zandgieten: Zandgieten is geschikt voor lage tot hoge productievolumes en is flexibel genoeg om kleine batches en grote series efficiënt te verwerken. Het is vooral voordelig voor het produceren van grote, complexe onderdelen.

- Investeringsgieten: Deze methode is effectief voor zowel lage als hoge productievolumes. De mogelijkheid om meerdere onderdelen tegelijk te gieten met een wasboomopstelling maakt het efficiënt voor middelgrote productieseries.

- Spuitgieten: Spuitgieten is ideaal om snel en efficiënt duizenden tot miljoenen onderdelen te produceren. De hoge snelheid van het proces en de duurzaamheid van de matrijzen maken het perfect voor massaproductie.

Dimensionale nauwkeurigheid en oppervlakteafwerking

- Zandgieten: Biedt een gemiddelde maatnauwkeurigheid en oppervlakteafwerking. Hoewel geschikt voor veel toepassingen, hebben onderdelen vaak extra bewerking nodig om aan de exacte specificaties te voldoen.

- Investeringsgieten: Staat bekend om zijn hoge maatnauwkeurigheid en uitstekende oppervlakteafwerking. Het proces kan ingewikkelde details en gladde oppervlakken produceren, waardoor er minder uitgebreide nabewerking nodig is.

- Spuitgieten: Biedt uitstekende maatnauwkeurigheid en oppervlakteafwerking. Het injectieproces onder hoge druk zorgt voor onderdelen met nauwe toleranties en gladde oppervlakken, waardoor verdere afwerking minder nodig is.

Voordelen en nadelen

Zandgieten

- Voordelen:

- Rendabel voor kleine tot middelgrote productievolumes.

- Veelzijdig, in staat om grote en complexe onderdelen te maken.

- Geschikt voor een breed scala aan materialen.

- Nadelen:

- Lagere maatnauwkeurigheid en oppervlakteafwerking vergeleken met andere methoden.

- Kan arbeidsintensief en tijdrovend zijn.

Investeringsgieten

- Voordelen:

- Hoge precisie en ingewikkelde details.

- Geschikt voor complexe vormen en hoogwaardige legeringen.

- Produceert werkstukken met een uitstekende oppervlakteafwerking, waardoor minder nabewerking nodig is.

- Nadelen:

- Hogere initiële kosten door de complexiteit van het proces.

- Tijdrovender dan andere methoden.

Spuitgieten

- Voordelen:

- Productie op hoge snelheid, uitstekende maatnauwkeurigheid en een gladde oppervlakteafwerking maken spuitgieten rendabel voor grote productievolumes.

- Nadelen:

- Hoge initiële gereedschapskosten.

- Beperkt tot non-ferrometalen.

Toepassingen en overwegingen

- Zandgieten: Vaak gebruikt voor grote onderdelen of onderdelen die geen hoge precisie vereisen, zoals motorblokken, putdeksels en grote industriële onderdelen.

- Investeringsgieten: Geprefereerd voor onderdelen die hoge precisie en ingewikkelde details vereisen, zoals onderdelen voor de ruimtevaart, medische implantaten en complexe machineonderdelen.

- Spuitgieten: Bij voorkeur voor massaproductie van onderdelen met precieze afmetingen, zoals auto-onderdelen, elektronische behuizingen en consumentengoederen.

Inzicht in de specifieke vereisten van je project, zoals het type metaal, de gewenste precisie, het productievolume en de kostenbeperkingen, helpt bij het bepalen van de meest geschikte gietmethode. Elke techniek biedt duidelijke voordelen en kan het best worden toegepast op specifieke scenario's binnen het productielandschap.

Veelvoorkomende gietfouten aanpakken

Veelvoorkomende gietfouten

Gietfouten kunnen de kwaliteit en prestaties van metaalgietstukken aanzienlijk beïnvloeden. Het begrijpen van de oorzaken van deze defecten en het implementeren van strategieën om ze te voorkomen is essentieel voor het optimaliseren van gietprocessen.

Poreusheid en krimp

Poreusheid verwijst naar kleine gaatjes of holtes in het metaalgietwerk, die ontstaan door ingesloten gas of krimp tijdens het stollen van het metaal. Poreusheid door gas kan ontstaan door verkeerd smelten, een ondeugdelijk ontwerp van de mal of vervuiling. Porositeit door krimp ontstaat wanneer het metaal tijdens het afkoelen samentrekt, waardoor holtes ontstaan. Om gasporositeit te verminderen, kunnen technieken zoals vacuümgesteund gieten worden gebruikt. De chemische samenstelling van het gesmolten metaal wijzigen en zorgen voor een goede ontgassing kan ook helpen. Krimp porositeit kan geminimaliseerd worden door effectieve toevoersystemen te ontwerpen en de juiste temperatuurgradiënten te handhaven.

Inclusief

Insluitsels zijn ongewenste deeltjes zoals zand of slak die het metaalgieten vervuilen. Deze kunnen het gevolg zijn van onzuiverheden in het gesmolten metaal, slechte gietomstandigheden of onvoldoende filtratie. Door te zorgen voor een schone mal en de juiste filtratiemethoden te gebruiken tijdens het gieten, kunnen insluitingen tot een minimum worden beperkt. Regelmatig onderhoud en reiniging van de oven en apparatuur zijn ook essentieel.

Coldshuts en mislopen

Coldshuts en misruns ontstaan wanneer gesmolten metaal de mal niet volledig vult, meestal omdat het te vroeg stolt of omdat er niet genoeg metaal is. Deze defecten worden meestal veroorzaakt door lage giettemperaturen, trage gietsnelheden of een slecht matrijsontwerp. Een correct matrijsontwerp, inclusief goede afsluitsystemen en ontluchtingssystemen, en het handhaven van de juiste giettemperaturen kunnen coldshuts en misruns voorkomen.

Hete scheuren, barsten en metaalpenetratie

Hot tears zijn scheuren die in het gietstuk ontstaan door thermische spanningen tijdens het afkoelen en stollen. Ongelijkmatig afkoelen of overmatige krimp kunnen leiden tot interne spanningen die hete scheuren veroorzaken. Metaalpenetratie treedt op wanneer gesmolten metaal in het matrijsmateriaal infiltreert, wat leidt tot defecten of aanhechting aan het matrijsoppervlak. Dit is vaak te wijten aan een onjuiste voorbereiding van de mal of het gebruik van niet-compatibele matrijsmaterialen. Het ontwerpen van matrijzen met uniforme koelsnelheden en het inbouwen van eigenschappen die een gecontroleerde samentrekking mogelijk maken, kan helpen om warmscheuren te voorkomen. Daarnaast kan het optimaliseren van de samenstelling en behandeling van het metaal de gevoeligheid voor barsten verminderen. Het gebruik van hoogwaardige matrijsmaterialen en een grondige voorbereiding van de matrijs kunnen metaalpenetratie voorkomen. Het aanbrengen van de juiste coatings op de mal kan ook helpen.

Defecten bij het opvlammen

Flashing defects zijn dunne laagjes of vervormingen die worden veroorzaakt doordat gesmolten metaal tussen de vormdelen lekt. Spatten ontstaan als de vormdelen niet goed zijn uitgelijnd of afgedicht, waardoor gesmolten metaal kan ontsnappen. Door te zorgen voor een nauwkeurige uitlijning van de mal en de integriteit van de mal tijdens het gietproces te behouden, kunnen afvlakkingsdefecten worden voorkomen. Regelmatige inspectie en onderhoud van de matrijzen zijn cruciaal.

Geavanceerde technieken voor defectpreventie

Strategieën voor procesoptimalisatie

Effectieve preventie van defecten bij metaalgieten begint met het optimaliseren van het gietproces zelf. Dit omvat verschillende geavanceerde strategieën om potentiële defecten te voorspellen en te beperken voordat ze optreden.

Simulatie van Mold Flow

Simulatie van matrijsstroming maakt gebruik van computerondersteunde analyse om te voorspellen hoe gesmolten metaal zich zal gedragen wanneer het de matrijs vult. Door de stroming, temperatuurverdeling en stollingspatronen te simuleren, kunnen ingenieurs potentiële problemen zoals koude sluitingen, insluitingen en misruns opsporen. Er kunnen aanpassingen worden gedaan aan het gatesysteem, de koelsnelheden en het matrijsontwerp om deze defecten te voorkomen voordat de productie begint.

Parameterregeling

Het beheersen van de gietparameters is cruciaal voor het minimaliseren van defecten. Belangrijke parameters zijn onder andere de giettemperatuur, de gietsnelheid en de metaalstroomsnelheid. Een strakke regeling van deze factoren vermindert turbulentie tijdens het gieten, waardoor porositeit en uitloopfouten geminimaliseerd worden. Het implementeren van geautomatiseerde systemen om deze parameters in real-time te controleren en aan te passen kan de gietkwaliteit aanzienlijk verbeteren.

Riser Ontwerp

Een goed ontwerp van de riser is essentieel om krimpfouten te voorkomen. Risers fungeren als reservoirs die gesmolten metaal in de mal brengen terwijl het gietstuk stolt en krimpt. Door risers strategisch te plaatsen en hun grootte en vorm te optimaliseren, kan een gerichte stolling worden bereikt, zodat het gesmolten metaal naar gebieden stroomt die gevoelig zijn voor krimp, waardoor defecten worden beperkt.

Geavanceerde gietmethoden

Door gebruik te maken van geavanceerde gietmethoden kan het optreden van defecten nog verder worden teruggedrongen.

Squeeze Gieten

Squeeze casting gebruikt hoge druk tijdens het stollen om gasinsluiting en krimp porositeit te elimineren. Deze methode produceert bijna-defectvrije gietstukken met superieure mechanische eigenschappen, waardoor het ideaal is voor onderdelen met een hoge integriteit, zoals auto-onderdelen.

Vacuümgesteund gieten

Bij vacuümgieten wordt de lucht uit de vormholte verwijderd voordat het gesmolten metaal wordt gegoten. Deze techniek vermindert gasgerelateerde defecten zoals porositeit door luchtinsluiting te voorkomen. Het is bijzonder effectief voor het produceren van hoogwaardige gietstukken met minimale interne defecten.

Spuitgieten onder lage druk

Lagedruk spuitgieten verbetert de precisie van het vullen van metaal door lage druk te gebruiken om gesmolten metaal in de mal te injecteren. Dit gecontroleerde vulproces minimaliseert het risico op koudsluitingen en misruns, vooral bij dunwandige componenten.

Materiaal- en vorminnovaties

Innovaties in materialen en matrijstechnologieën spelen een cruciale rol bij het voorkomen van defecten.

Mallen met hoge thermische stabiliteit

Het gebruik van mallen met een hoge thermische stabiliteit, zoals keramische of geavanceerde zandmallen, vermindert het risico op doorbranden en korstvorming. Deze mallen zijn bestand tegen hogere temperaturen zonder te degraderen, wat zorgt voor gladdere gietoppervlakken en minder oppervlaktedefecten.

Filtersystemen

Door keramische filters in het geleidingssysteem op te nemen, worden oxiden en insluitsels opgevangen tijdens de metaaloverdracht. Deze filtratie verbetert de zuiverheid van het gesmolten metaal, wat resulteert in schonere gietstukken met minder interne defecten.

Anti-soldeercoatings

Het aanbrengen van anti-soldeer coatings op matrijzen voorkomt dat de legering zich hecht aan het matrijsoppervlak. Dit vermindert oppervlaktedefecten in aluminium gietstukken en verbetert de algehele kwaliteit van het eindproduct.

Kwaliteitscontrole na het gieten

Het garanderen van de kwaliteit van gietstukken na de productie is van vitaal belang voor het voorkomen en opsporen van defecten.

Niet-destructief onderzoek (NDT)

Niet-destructieve testmethoden, zoals röntgenstralen en ultrasone inspectie, detecteren inwendige holtes, scheuren en insluitingen zonder de gietstukken te beschadigen. Dye penetrant testing (DPT) wordt ook gebruikt om oppervlaktescheuren en hete scheuren door capillaire werking op te sporen.

Warmtebehandeling

Warmtebehandelingsprocessen zoals spanningsarm gloeien verminderen de restspanningen in het gietstuk en voorkomen scheurvorming na het gieten. Een juiste warmtebehandeling verbetert de mechanische eigenschappen en duurzaamheid van de gegoten onderdelen.

Opkomende trends

Nieuwe technologieën en trends op het gebied van gieten verbeteren de preventie van defecten nog verder.

AI-gestuurde procesbesturing

Procescontrolesystemen op basis van kunstmatige intelligentie passen de gietparameters dynamisch en in realtime aan om defecten tijdens het gieten te voorkomen. Deze systemen analyseren continu gegevens en maken nauwkeurige aanpassingen om optimale gietomstandigheden te garanderen.

Additive Manufacturing Hybride Mallen

De integratie van 3D-geprinte zandmallen met geoptimaliseerde doorlaatbaarheid vermindert het risico op gasinsluiting. Deze hybride mallen maken complexe geometrieën en een betere gietkwaliteit mogelijk.

Nanogestructureerde coatings

Nanostructuurcoatings verbeteren de duurzaamheid en thermische stabiliteit van mallen, waardoor ze geschikt zijn voor massaproductie. Deze coatings verminderen slijtage en verlengen de levensduur van matrijzen, wat bijdraagt aan een consistente gietkwaliteit.

Duurzaamheid in gieten

Belangrijke duurzame technieken in metaalgieten

Duurzaamheid in metaalgietwerk houdt in dat milieuvriendelijke praktijken worden toegepast om de impact van gietprocessen op het milieu te verminderen, terwijl de efficiëntie en productkwaliteit behouden blijven. Hier zijn enkele van de belangrijkste duurzame technieken die momenteel in de industrie worden gebruikt:

Groen zand gieten

Groen zandgieten gebruikt mallen van zand, klei en water, die biologisch afbreekbaar en recyclebaar zijn. Deze methode vermindert de afhankelijkheid van synthetische chemicaliën en minimaliseert het afval.

- Voordelen: Het gebruik van natuurlijke bindmiddelen vermindert de milieuvervuiling aanzienlijk. Het zand kan meerdere keren worden hergebruikt, wat de duurzaamheid van het proces ten goede komt.

- Milieu-impact: Deze techniek vermindert het gebruik van schadelijke chemicaliën, vermindert afval en ondersteunt duurzaam materiaalbeheer.

Recycling en Upcycling

Bij recycling en upcycling wordt schroot gebruikt en worden materialen opnieuw gebruikt, waardoor de vraag naar nieuwe grondstoffen afneemt en natuurlijke hulpbronnen worden behouden.

- Voordelen: Recycling bespaart energie doordat er minder grondstoffen hoeven te worden gewonnen en verwerkt. Upcycling zet afvalmaterialen om in waardevolle producten en vermindert zo de totale hoeveelheid afval.

- Milieu-impact: Essentieel voor het sluiten van materiaalkringlopen, verlaagt het energieverbruik en minimaliseert het afval, wat bijdraagt aan een meer circulaire economie.

Energie-efficiënte processen

Het gebruik van energie-efficiënte processen en machines kan het energieverbruik van metaalgieten aanzienlijk verminderen, zoals het gebruik van elektrische ovens die worden aangedreven door hernieuwbare energie.

- Voordelen: Energie-efficiënte machines verlagen het totale energieverbruik en de operationele kosten. Het gebruik van hernieuwbare energiebronnen draagt verder bij aan de duurzaamheidsdoelstellingen.

- Milieu-impact: Vermindert de uitstoot van broeikasgassen en ondersteunt de overgang naar schonere energiebronnen, waardoor de koolstofvoetafdruk van gietactiviteiten wordt verkleind.

Milieuvriendelijke materialen

Het kiezen van materialen met een lagere milieu-impact gedurende hun levenscyclus kan de duurzaamheid van metaalgieten verbeteren. Dit betekent dat er metalen moeten worden gekozen die overvloedig aanwezig zijn, gemakkelijk te recyclen zijn en minder energie vereisen om te verwerken.

- Voordelen: Vermindert de ecologische voetafdruk van productie tot verwijdering. Zorgt ervoor dat de hele levenscyclus van het materiaal duurzamer is.

- Milieu-impact: Verbetert de algehele duurzaamheid van metaalproductie door zich te richten op materialen met een lagere milieubelasting.

Duurzame productiepraktijken

Het implementeren van milieubeheersystemen zoals ISO 14001 en strategieën zoals Design for Environment (DfE) en Life Cycle Assessment (LCA) kan de duurzaamheid tijdens het hele productieproces verbeteren.

- Voordelen: Deze praktijken zorgen ervoor dat milieuoverwegingen worden geïntegreerd in alle productiestadia, van ontwerp tot verwijdering. Ze bevorderen het efficiënte gebruik van hulpbronnen en de vermindering van afval.

- Milieu-impact: Geeft blijk van toewijding aan milieuverantwoordelijkheid en duurzaamheid op lange termijn door duurzame activiteiten aan te moedigen en de algehele impact te verminderen.

Het integreren van deze duurzame technieken in de praktijk van het metaalgieten kan de ecologische voetafdruk van de industrie aanzienlijk verminderen, terwijl de productiviteit en kwaliteit behouden blijven. Door zich te richten op duurzame methoden kan de metaalgietindustrie zich richten op bredere doelen om afval te verminderen, hulpbronnen te behouden en een duurzamere toekomst te ondersteunen.

Casestudies en technische verdieping

Casestudie 1: spuitgieten van auto-onderdelen

Spuitgieten wordt vaak gebruikt in de auto-industrie omdat het zeer nauwkeurige onderdelen kan maken met een uitstekende oppervlakteafwerking. Een opmerkelijke casestudy betreft de productie van een magnesium spuitgegoten steunstructuur voor een autospiegel. Dit project maakte gebruik van een hogedrukgietmachine met hete kamers, die gesmolten magnesium onder hoge druk in een metalen matrijs perste.

Belangrijkste inzichten

- Procesefficiëntie: Het hogedrukgietproces met in-die de-gating technologie elimineerde de noodzaak voor bijsnijden na het gieten door automatisch overtollig materiaal te verwijderen tijdens het gieten.

- Kostenreductie: De integratie van in-die de-gating technologie heeft de productiekosten aanzienlijk verlaagd door het minimaliseren van handmatige arbeid en materiaalverspilling.

- Kwaliteitsverbetering: De resulterende onderdelen vertoonden een hoge maatnauwkeurigheid en een gladde oppervlakteafwerking en voldeden aan de strenge eisen van de auto-industrie.

Casestudie 2: Investment Casting voor luchtvaartonderdelen

Investeringsgieten, ook bekend als verloren-was-gieten, is ideaal voor het produceren van complexe en zeer nauwkeurige onderdelen. Deze casestudy richt zich op de productie van turbineschoepen voor de luchtvaartindustrie. Het proces begon met het maken van een waspatroon, dat vervolgens werd bedekt met een keramisch materiaal om een mal te vormen.

Belangrijkste inzichten

- Geschiktheid materiaal: Investment casting behandelde hoogwaardige legeringen die nodig zijn voor turbineschoepen, die extreme temperaturen en spanningen moeten doorstaan.

- Dimensionale nauwkeurigheid: Het proces zorgde voor een superieure maatnauwkeurigheid en oppervlakteafwerking, cruciaal voor de aerodynamische prestaties van turbinebladen.

- Complexe geometrieën: Investeringsgieten maakte de creatie van ingewikkelde interne koelkanalen in de bladen mogelijk, wat hun efficiëntie en levensduur verbeterde.

Technische verdieping: Zandgietprocesoptimalisatie

Zandgieten is een veelzijdige methode die wordt gebruikt voor het produceren van een breed scala aan onderdelen, van eenvoudige tot complexe geometrieën. Deze technische verdieping onderzoekt hoe procesoptimalisatie de kwaliteit en efficiëntie van zandgieten kan verbeteren.

Processimulatie

- Schimmelstroomanalyse: Ingenieurs gebruiken computerondersteunde simulatie van de gietvormstroming om te voorspellen hoe gesmolten metaal de zandvorm zal vullen. Dit helpt bij het identificeren van mogelijke problemen zoals koude sluitingen en misruns, waardoor het ontwerp van de mal en de gietparameters kunnen worden aangepast.

- Temperatuurregeling: Nauwkeurige regeling van de giettemperatuur en koelsnelheden is essentieel om defecten zoals krimp en porositeit te voorkomen. Simulatietools kunnen het stolproces modelleren, waardoor een gelijkmatige afkoeling wordt gegarandeerd en interne spanningen worden verminderd.

Materiaalinnovaties

- Geavanceerde zandbinders: Het gebruik van geavanceerde harsbindmiddelen verbetert de sterkte en stabiliteit van zandmallen, wat resulteert in een betere maatnauwkeurigheid en oppervlakteafwerking.

- Recycling Zand: Het implementeren van zandrecyclingsystemen vermindert afval en verlaagt de productiekosten. Gerecycled zand kan worden gereconditioneerd en hergebruikt in volgende gietbewerkingen zonder de kwaliteit van de gietvorm aan te tasten.

Casestudie 3: Permanent vormgieten voor industriële toepassingen

Permanent vormgieten, waarbij herbruikbare metalen mallen worden gebruikt, is geschikt voor het produceren van onderdelen die een hoge dimensionale controle en gladde oppervlakken vereisen. Een casestudy over de productie van lensassemblages voor explosieveilige elektronicabehuizingen benadrukt de voordelen van deze methode.

Belangrijkste inzichten

- Maatcontrole: Permanent vormgieten zorgde voor een betere dimensionale controle in vergelijking met zandgieten, waardoor de precieze pasvorm die nodig was voor de lensassemblages werd gegarandeerd.

- Oppervlaktekwaliteit: Het proces zorgde voor een superieure oppervlakteafwerking, waardoor er minder extra bewerkingen en polijsten nodig waren.

- Materiaalkeuze: Het gebruik van hoogwaardige basismetalen verbeterde de algehele duurzaamheid en prestaties van de lenzensamenstellingen, waardoor ze geschikt zijn voor zware omstandigheden.

Technologische vooruitgang in gieten

Technologische vooruitgang heeft verschillende gietprocessen aanzienlijk verbeterd, waardoor de kwaliteit en efficiëntie toenemen.

Integratie van 3D printen

- Patronen en mallen maken: Met 3D printtechnologie kunnen complexe en precieze patronen en mallen worden gemaakt. Dit verkort de doorlooptijd en maakt snelle prototyping en ontwerpiteraties mogelijk.

- Hybride mallen: Het combineren van 3D-geprinte zandmallen met traditionele giettechnieken verbetert de nauwkeurigheid van de mal en vermindert het risico op defecten zoals gasinsluiting.

AI-gestuurde procesbesturing

- Real-time bewaking: AI-gestuurde systemen bewaken de gietparameters in real-time en passen ze dynamisch aan om defecten te voorkomen. Dit zorgt voor optimale gietomstandigheden en een consistente productkwaliteit.

- Voorspellend Onderhoud: AI kan de onderhoudsbehoeften van apparatuur voorspellen, waardoor de stilstandtijd wordt verkort en de levensduur van gietmachines wordt verlengd.

Veelgestelde vragen

Hieronder vind je antwoorden op een aantal veelgestelde vragen:

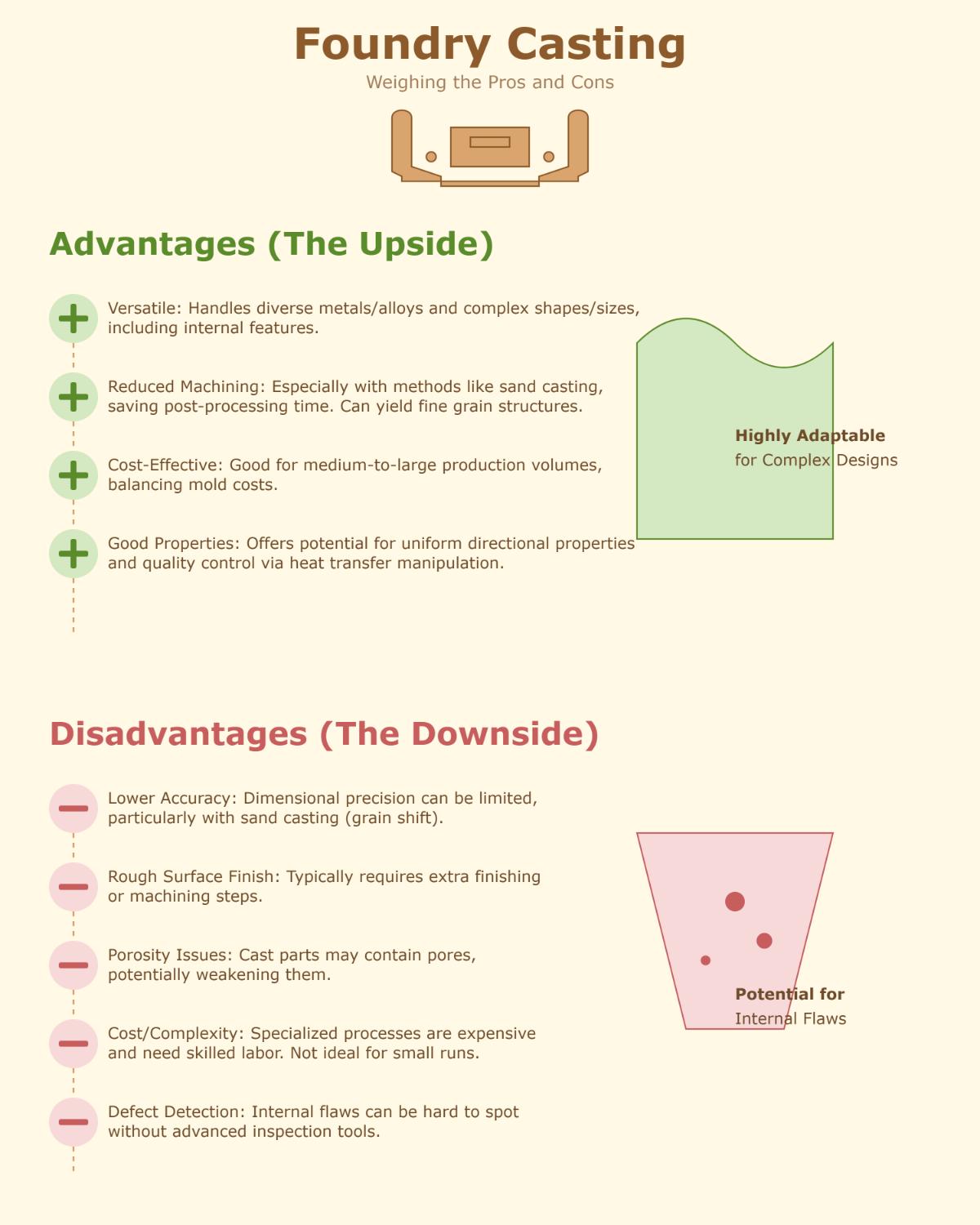

Wat zijn de voor- en nadelen van gietwerk?

Gieten is een veelzijdige metaalgiettechniek met duidelijke voor- en nadelen.

Voordelen zijn onder andere de mogelijkheid om een grote verscheidenheid aan metalen en legeringen in complexe vormen en maten te produceren, waardoor het geschikt is voor ingewikkelde ontwerpen met interne holtes of complexe contouren. Het kan de behoefte aan machinale bewerking en nabewerking verminderen, vooral bij methodes zoals zandgieten, die onderdelen met fijne, uniforme korrelstructuren kunnen produceren. Gieten is kosteneffectief voor middelgrote tot grote productievolumes, ondanks de initiële voorbereidingskosten van de mal. Het biedt ook het potentieel voor uniforme richtinggebonden mechanische eigenschappen en stelt ervaren ingenieurs in staat om de warmteoverdracht te manipuleren om de metaalkwaliteit te verbeteren.

Gieten heeft echter ook nadelen. Het heeft vaak een lagere maatnauwkeurigheid, vooral bij zandgieten, vanwege het verschuiven van de zandkorrel. De kwaliteit van de oppervlakteafwerking is meestal ruwer, waardoor extra afwerking of machinale bewerking nodig is. Gegoten onderdelen kunnen een hoge porositeit vertonen, wat de mechanische sterkte beïnvloedt, en gespecialiseerde gietprocessen kunnen duur en complex zijn, waardoor geschoolde operators nodig zijn. Inwendige defecten opsporen kan een uitdaging zijn zonder geavanceerde inspectietechnieken en de methode is over het algemeen niet rendabel voor zeer kleine productieseries.

Hoe is zandgieten te vergelijken met verlorenwasgieten en spuitgieten?

Zandgieten, verlorenwasgieten en spuitgieten zijn drie gangbare metaalgiettechnieken, elk met hun eigen voor- en nadelen.

Zandgieten bestaat uit het maken van mallen van zand rond patronen. Het is kosteneffectief voor kleine tot middelgrote productieseries en kan grote of complexe onderdelen aan van bijna elke legering. Het produceert echter ruwe oppervlakteafwerkingen en een lagere maatnauwkeurigheid, waardoor hogere bewerkingskosten nodig zijn na het gieten.

Bij verlorenwasgieten worden waspatronen gebruikt die bedekt zijn met keramische slurry, die uitgesmolten wordt voor het gieten van gesmolten metaal. Deze methode biedt een hoge precisie, een glad oppervlak en de mogelijkheid om ingewikkelde geometrieën te maken. De nadelen zijn de hoge gereedschapskosten en de beperking tot kleine of middelgrote onderdelen van minder dan 50 pond.

Bij spuitgieten wordt gesmolten metaal onder hoge druk in herbruikbare stalen mallen geperst. Het is ideaal voor de productie van grote volumes en biedt een uitstekende oppervlakteafwerking en maatnauwkeurigheid met lage kosten per eenheid op schaal. Het heeft echter hoge initiële gereedschapskosten en is over het algemeen beperkt tot non-ferrometalen zoals aluminium, zink en magnesium.

Wat zijn de meest voorkomende fouten in gietprocessen en hoe kunnen ze worden voorkomen?

Veel voorkomende gietfouten zijn porositeit, krimpholtes, insluitsels, koude sluitingen en schimmelgerelateerde problemen.

Porositeitsdefecten ontstaan door ingesloten gassen of onjuiste stolling. Ze kunnen worden voorkomen door de ontluchting van de matrijs te optimaliseren, ontgassingsmiddelen te gebruiken en de koelsnelheid te regelen.

Krimpholtes, dit zijn holtes in dikke secties, zijn het gevolg van een ondeugdelijk ontwerp van de stijgleiding of onjuiste afdekking. Preventieve maatregelen zijn onder andere het toepassen van gerichte stolprincipes en het gebruik van exotherme stijgleidingen.

Insluitsels, of vreemde deeltjes in het gietstuk, ontstaan vaak door slakvervuiling of erosie van de mal. Om insluitingen te voorkomen moeten keramische filters worden geïnstalleerd en vuurvaste materialen van hoge kwaliteit worden gebruikt.

Cold shuts en misruns, zichtbaar als onvolledige smeltnaden, worden veroorzaakt door lage giettemperaturen of overmatig vocht in de mal. Ze kunnen worden vermeden door de oververhittingstemperatuur te verhogen en de diktevariaties van de doorsnede te verminderen.

Mould-gerelateerde defecten, zoals flashing, schimmelverschuiving en verhoogde kernproblemen, kunnen worden aangepakt door de klemkracht van de mal te verbeteren, precisie-uitlijningspennen te gebruiken en verzwaarde kernankers te implementeren.

Geavanceerde defectpreventietechnieken omvatten het gebruik van simulatiesoftware om krimp en porositeit te voorspellen, vacuümgesteund gieten om gasporositeit te elimineren en geautomatiseerde gietsystemen voor een consistente temperatuur en stroomsnelheid.

Hoe kan duurzaamheid worden verbeterd in giettechnieken?

Duurzaamheid in giettechnieken kan worden verbeterd door middel van verschillende belangrijke strategieën. Ten eerste helpt het verbeteren van de materiaalefficiëntie door gerecyclede materialen te integreren en gesloten kringloopsystemen op te zetten om afval te verminderen. Het gebruik van gerecycled aluminium bijvoorbeeld, verlaagt de milieu-impact aanzienlijk in vergelijking met primair aluminium. Daarnaast kunnen gieterijen bijproducten zoals gieterijzand en slakken hergebruiken voor bouw- of landbouwtoepassingen, waardoor minder afval wordt gestort.

Energieoptimalisatie is een ander belangrijk gebied. Door gebruik te maken van moderne, energie-efficiënte smelttechnologieën en hernieuwbare energiebronnen zoals zonne- en windenergie in te zetten, kan de ecologische voetafdruk aanzienlijk worden verkleind. Het stroomlijnen van processen door middel van geoptimaliseerde machineplanning en energiezuinige droogmethoden vermindert het energieverbruik nog verder.

Geavanceerde giet- en gietmethoden, zoals het gebruik van keramische mallen en groen investeringsgieten, minimaliseren de afhankelijkheid van schadelijke chemicaliën en verminderen de impact op het milieu. Verfijningen op het gebied van spuitgieten, zoals gesloten watersystemen en hogedrukmachines, helpen bijvoorbeeld om materiaalverspilling en energieverbruik te verminderen.

Hoe kunnen geavanceerde technieken de defectpreventie bij het gieten verbeteren?

Geavanceerde technieken kunnen de preventie van defecten bij het gieten aanzienlijk verbeteren door gebruik te maken van moderne innovaties en technologieën. Bij spuitgieten wordt bijvoorbeeld hoge druk toegepast tijdens het stollen, waardoor gasinsluiting en krimpporeusheid worden geëlimineerd, wat leidt tot gietstukken met superieure mechanische eigenschappen. Het optimaliseren van koelsnelheden met geautomatiseerde systemen helpt thermische spanningsscheuren te voorkomen door de juiste gradiënten in de matrijstemperatuur te handhaven.

Niet-destructieve testmethoden (NDT) zoals röntgenstralen en ultrasoon testen detecteren inwendige holtes en microscheurtjes zonder de gietstukken te beschadigen, waardoor een hoogwaardige kwaliteit gegarandeerd is, vooral in kritieke industrieën zoals de lucht- en ruimtevaart en de auto-industrie. Magnetic Particle Inspection (MPI) en laserscannen verbeteren de opsporing van defecten nog verder door respectievelijk oppervlaktescheurtjes te identificeren en de maatnauwkeurigheid te verifiëren.

Materiaal- en matrijsoptimalisatie spelen ook een cruciale rol. Het aanpassen van legeringssamenstellingen, zoals het aanpassen van het siliciumgehalte in aluminium, kan warmscheuren minimaliseren en de vloeibaarheid verbeteren. Het aanbrengen van thermische barrière coatings op mallen en het uitvoeren van stress-ontlastende warmtebehandelingen na het gieten kunnen thermische schokken en restspanningen verminderen, waardoor scheurvorming wordt beperkt.

Datagestuurde kwaliteitscontrole, met behulp van geavanceerde simulatietools zoals eindige-elementenanalyse, voorspelt defectgevoelige gebieden tijdens het matrijsontwerp, terwijl IoT-sensoren real-time procesparameters bewaken. Deze geïntegreerde benaderingen zorgen voor een aanzienlijke vermindering van gietfouten, wat leidt tot een hogere kwaliteit en betrouwbaardere metaalproducten.

Kunt u voorbeelden geven van succesvolle castingprojecten en hun impact?

Succesvolle gietprojecten benadrukken de veelzijdigheid en precisie van verschillende metaalgiettechnieken en hebben invloed op architectuur, kunst en praktische toepassingen. Iconische monumenten zoals de Engel van het Noorden en de Eiffeltoren maken gebruik van complexe gegoten metalen onderdelen die een hoogwaardige afwerking en gedetailleerd vakmanschap vereisen. Deze projecten laten zien hoe geavanceerde gietmethoden kunnen voldoen aan strenge esthetische en structurele eisen.

In de installatie van Cloud Cities Barcelona werden 6000 hoogwaardige metalen knooppuntonderdelen gemaakt met behulp van verlorenwasgieten in combinatie met 3D-printen. Deze aanpak maakte snelle prototyping mogelijk en zorgde ervoor dat de ontwerpspecificaties werden nageleefd, waardoor de integratie van moderne technologie met traditionele gietprocessen werd getoond.

Op kleinere schaal zijn aangepaste aluminium sleutelhangers geproduceerd door zandgieten en gedetailleerde modellen door verloren PLA-gieten een voorbeeld van hoe hobbyisten en kunstenaars gebruik kunnen maken van toegankelijke giettechnieken om persoonlijke en ingewikkelde voorwerpen te maken. Metaalgieterijen in de achtertuin stellen enthousiastelingen verder in staat om te experimenteren met het gieten van verschillende metalen, wat innovatie en de ontwikkeling van vaardigheden stimuleert.

Deze voorbeelden illustreren de significante impact van metaalgiettechnieken, van architecturale innovatie en conservering tot het mondig maken van ambachtslieden en hobbyisten. Ze onderstrepen het belang van metaalgieten voor creatieve expressie, technologische vooruitgang en het behoud van cultureel erfgoed.