Uitgloeien en normaliseren van staal

Gloeien en normaliseren zijn veel toegepaste warmtebehandelingsprocessen in de productie, die voornamelijk worden gebruikt voor de voorbereidende warmtebehandeling van gietstukken, smeedstukken en gelaste onderdelen.

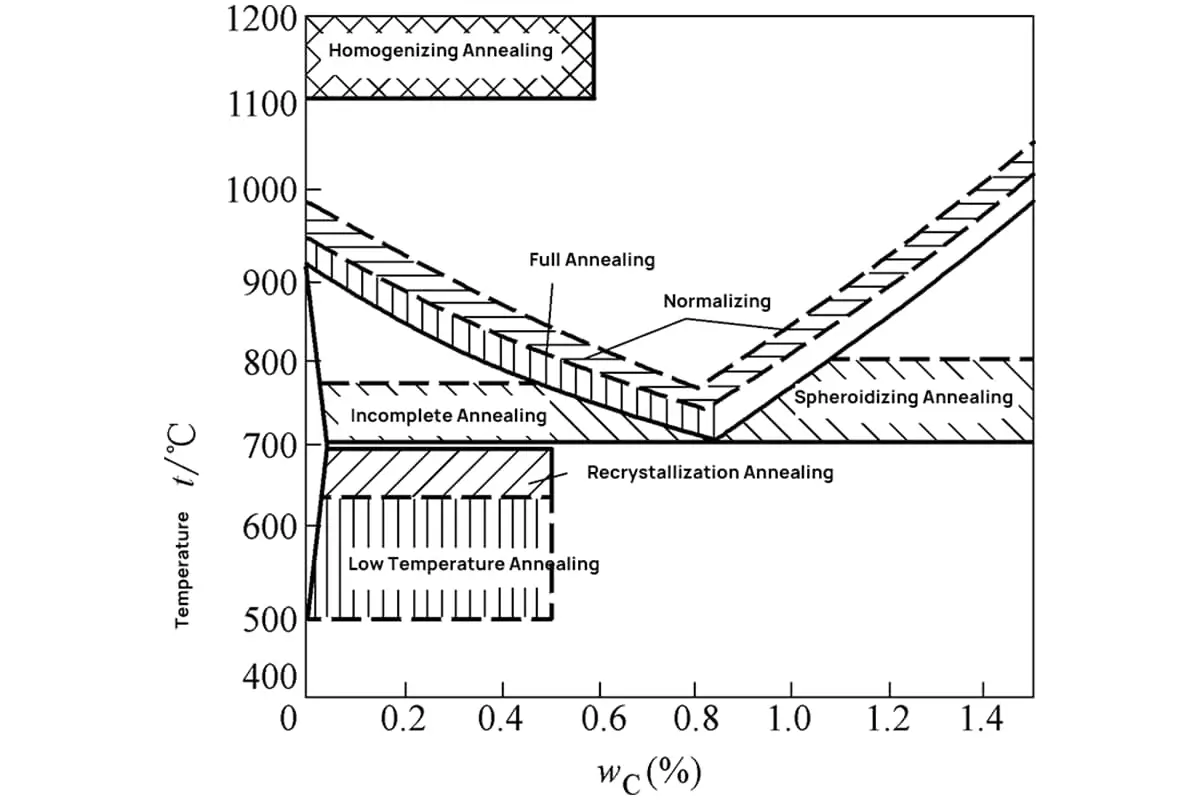

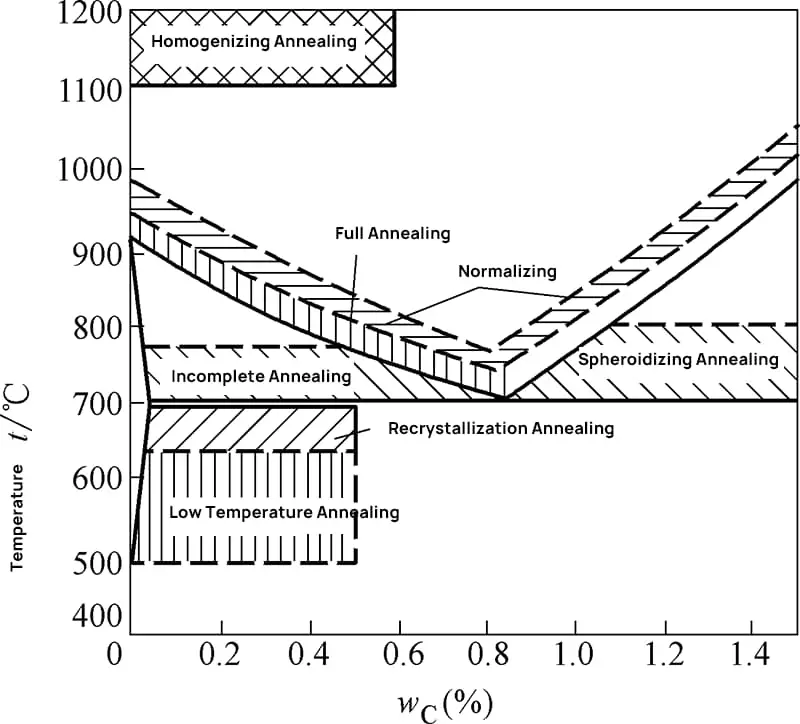

Het doel is om thermische defecten te elimineren, de microstructuur te verbeteren en de bewerkbaarheid te vergroten. Voor onderdelen met minder strenge prestatie-eisen kunnen deze processen ook dienen als de laatste warmtebehandeling. De verwarmingstemperatuurbereiken voor verschillende gloei- en normaliseerprocessen worden geïllustreerd in Figuur 1-37.

Gloeien

Gloeien bestaat uit het verhitten van staal tot een temperatuur boven of onder het kritieke transformatiepunt en vervolgens het handhaven van de temperatuur gevolgd door langzaam afkoelen in de oven om een microstructuur te verkrijgen die bijna in evenwicht is. Er zijn vele soorten gloeiprocessen; de meest gebruikte in de productie zijn onder andere:

1) Volledig uitharden.

Volledig uitgloeien verhit de staalcomponent tot 30-50 °C boven de Ac1-temperatuur, houdt het lang genoeg vast om de structuur volledig te austenitiseren en koelt dan langzaam af om een microstructuur te verkrijgen die bijna in evenwicht is.

Dit proces is voornamelijk voor hypoeutectoïde staalsoorten met een hoger koolstofgehalte, met als doel de korrels te verfijnen, de microstructuur te homogeniseren, interne spanningen te verlichten, de hardheid te verlagen en de bewerkbaarheid te verbeteren. De resulterende microstructuur bestaat uit ferriet plus pareliet.

2) Incomplete Annealing.

Onvolledig gloeien verhit staal tot een temperatuur tussen Ac1 en Ac3 voor hypoeutectoïde staalsoorten of tussen Ac1 en Ac voor hypereutectoïde staalsoorten, gevolgd door langzaam afkoelen na het vasthouden om een microstructuur te bereiken die bijna in evenwicht is. Omdat het staal verhit is tot het tweefasengebied, zijn de morfologie en de verdeling van proeutectoïd ferriet of secundair cementiet in wezen onveranderd.

Onvolledig gloeien wordt voornamelijk gebruikt voor hypereutectoïde staalsoorten om een sferoïde parelietstructuur te verkrijgen, vandaar dat het ook bekend staat als sferoïde gloeien voor hypereutectoïde staalsoorten. Het doel is om de microstructuur te transformeren, door netwerkcementiet om te zetten in een sferoïdale vorm, interne spanningen te verlichten, de hardheid te verlagen, de bewerkbaarheid te verbeteren en de structuur voor te bereiden op afschrikken.

3) Stress-Relief Annealing.

Spanningsarm gloeien verhit de staalcomponent tot een temperatuur onder Ac1, houdt de temperatuur vast en koelt dan langzaam af. Tijdens dit proces vindt geen fasetransformatie plaats. Tijdens dit proces vindt geen fasetransformatie plaats; het doel is om de interne restspanningen in gietstukken, smeedstukken, gelaste onderdelen en bewerkte onderdelen te elimineren, waardoor de maatvastheid verbetert en vervorming en scheuren worden voorkomen.

Vanwege de lagere verhittingstemperatuur wordt het ook wel subkritisch gloeien genoemd.

4) Herkristallisatiegloeien.

Herkristallisatiegloeien verhit koud bewerkt metaal tot boven de herkristallisatietemperatuur, houdt het gedurende een geschikte tijd vast, waardoor de vervormde korrels terug kunnen veranderen in uniforme, gelijkvormige korrels terwijl werkharding en restspanningen worden geëlimineerd.

Dit proces kan worden gebruikt als een tussengloeiing tussen meerdere koudbewerkingen van een metaal of als de laatste warmtebehandeling van koud bewerkt metaal. Na het herkristallisatiegloeien worden de microstructuur en de eigenschappen van het metaal teruggebracht naar de toestand van voor het koudgloeien.

Gloeien

Normaliseren is een warmtebehandelingsproces waarbij stalen onderdelen worden verhit tot 30-50°C boven de Ac3 of Acm temperatuur, houdt ze een geschikte tijd vast en koelt ze dan af in lucht om een parelitische structuur te verkrijgen. De normalisatietemperatuur voor hypoeutectoïde staal is iets hoger dan die van volledig gloeien, maar het koelt sneller af, wat resulteert in een fijnere parelitische structuur en een hogere sterkte. hardheid van het staal.

Normaliseren biedt een hogere productiviteit zonder de apparatuur langdurig te gebruiken en wordt vaak gebruikt om de bewerkbaarheid van staal met een laag koolstofgehalte te verbeteren. Voor onderdelen met minder spanning en lagere prestatievereisten kan normaliseren dienen als laatste warmtebehandelingsproces. Het elimineert de netwerkcarbiden in hypereutectoïde staal en bereidt de structuur voor op sferoïdaal gloeien.

Voor grote werkstukken, of werkstukken met complexe vormen of grote veranderingen in de doorsnede, kan normaliseren het afschrikken en ontlaten vervangen om vervorming en barsten te voorkomen.

Afschrikken en temperen van staal

(1) Doven

Afschrikken is een warmtebehandelingsproces waarbij staal wordt verhit tot een kritisch faseovergangspunt, Ac3 of boven Ac1 bij 30-50 °C, gevolgd door isolatie en snelle afkoeling om niet-evenwichtsstructuren zoals martensiet en bainiet te verkrijgen.

Het belangrijkste doel van het afschrikken van staal is om de vorming van martensiet te maximaliseren, gevolgd door ontlaten bij verschillende temperaturen om de gewenste eigenschappen te verkrijgen. De kwaliteit van het afschrikken hangt af van de afschrikverwarmingstemperatuur, het koelmedium en de afschrikmethode.

1) Afschrikverwarmingstemperatuur.

De keuze van de afschrikverhittingstemperatuur moet gebaseerd zijn op het verkrijgen van een uniforme en fijne austenitische korrelgrootte, die de vorming van fijne martensietstructuren na afschrikken vergemakkelijkt. De specifieke afschrikverhittingstemperatuur wordt bepaald op basis van het kritische faseovergangspunt van het staal.

Voor hypo-eutectoïde staal ligt de afschrikverwarmingstemperatuur meestal boven Ac3 met 30-50°C. Als de temperatuur tussen Ac1 en Ac3ferriet na het afschrikken samen met martensiet in de structuur achterblijft, waardoor de sterkte en hardheid van het staal afnemen. De verwarmingstemperatuur mag echter niet hoger zijn dan Ac3 te veel om austenitische korrelverkalking en de vorming van grove martensitische structuren te voorkomen.

Voor eutectoïde en hyper-eutectoïde staal ligt de afschrikverwarmingstemperatuur meestal boven Ac1 met 30-50°C. Dit is voornamelijk om fijne austenitische korrels te verkrijgen met behoud van een geschikte hoeveelheid cementiet, wat resulteert in de vorming van cryptokristallijn martensiet en gelijkmatig verdeelde korrelige carbiden na het afschrikken.

Bijgevolg heeft het staal niet alleen een hogere sterkte, hardheid en slijtvastheid, maar ook een goede taaiheid. Als de verwarmingstemperatuur te hoog is, lost een groot aantal secundaire cementietdeeltjes op, waardoor de hoeveelheid behouden austeniet na het afschrikken toeneemt, wat kan leiden tot grotere vervorming en scheurneiging.

De afschrikverhittingstemperatuur voor gelegeerd staal is over het algemeen hoger dan die voor koolstofstaal omdat de meeste legeringselementen de groei van austenitische korrels belemmeren. Het verhogen van de afschrikverhittingstemperatuur zorgt voor het volledig oplossen en homogeniseren van de legeringselementen, wat leidt tot betere afschrikresultaten.

2) Afkoelende vloeistof.

Het koelmedium dat wordt gebruikt om staal van de austenitische toestand tot onder het Ms-punt te brengen, wordt het afschrikmiddel genoemd.

Hoe groter de koelcapaciteit van het medium, hoe groter de koelsnelheid van het staal, wat resulteert in een dieper geharde laag na het afschrikken. Een te hoge koelsnelheid kan echter aanzienlijke afschrikspanningen in het werkstuk veroorzaken, waardoor het vatbaar wordt voor vervorming en scheuren. Daarom is het tijdens het afschrikken van cruciaal belang om een geschikt afschrikmiddel te kiezen.

Gebruikelijke bluskoelmiddelen zijn water, pekel, alkalische wateroplossingen en olie, met hun koelcapaciteit in Tabel 1-4. Water en olie zijn de meest gebruikte afschrikmiddelen. Gewoonlijk wordt het afschrikken met water gebruikt voor werkstukken van koolstofstaal die klein en eenvoudig van vorm zijn, terwijl het afschrikken met olie over het algemeen gereserveerd wordt voor grotere, complexere werkstukken van koolstofstaal en gelegeerd staal.

Tabel 1-4: Koelvermogen van veelgebruikte blusmiddelen

| Dovend medium | Koelvermogen binnen het volgende temperatuurbereik (°C/s) | |

| 650~550℃ | 300~200℃ | |

| Water (bij 18°C) | 600 | 270 |

| 10% NaCl waterige oplossing (bij 18°C) | 1100 | 300 |

| 10% NaOH waterige oplossing (bij 18°C) | 1200 | 300 |

| 10% Na2CO3 waterige oplossing (bij 18°C) | 800 | 270 |

| Minerale olie | 150 | 30 |

| Canola-olie | 200 | 35 |

| Gesmolten zout op nitraatbasis (bij 200°C) | 350 | 10 |

3) Afschrikmethoden

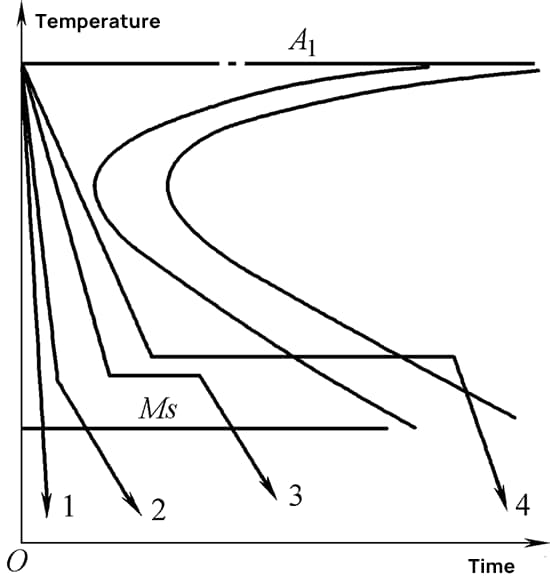

De gebruikelijke afschrikmethodes zijn enkelvoudig middellang afschrikken, dubbel middellang afschrikken, stapsgewijs afschrikken en isothermisch afschrikken, waarbij de afkoelcurven in Figuur 1-38 worden geïllustreerd.

Afharden met één medium houdt in dat een tot austenitisch verhit werkstuk in een afschrikmedium wordt ondergedompeld en continu wordt afgekoeld tot kamertemperatuur (kromme 1 in afbeelding 1-38). Deze methode is geschikt voor werkstukken van eenvoudig gevormd koolstofstaal en gelegeerd staal, waarbij over het algemeen water wordt gebruikt voor koolstofstaal en olie voor gelegeerd staal.

Dubbel-medium afschrikken bestaat uit het aanvankelijk afkoelen van een werkstuk dat verhit is tot de austenitische toestand in een afschrikmedium met een sterke koelcapaciteit totdat het de Ms-punttemperatuur benadert, om het dan onmiddellijk over te brengen naar een medium met een zwakkere koelcapaciteit totdat de martensitische transformatie voltooid is (Curve 2 in Figuur 1-38).

Deze methode wordt meestal gebruikt voor grotere stukken koolstofstaal, vaak met waterafschrikken gevolgd door oliekoeling of olieafschrikken gevolgd door luchtkoeling. Stapsgewijs afschrikken houdt in dat een werkstuk dat verhit is tot de austenitische toestand, ondergedompeld wordt in een medium met een iets hogere temperatuur dan het Ms-punt (zoals een zoutbad) om de interne en externe temperaturen gelijk te maken, waarna het met lucht afgekoeld wordt tot kamertemperatuur om de martensitische transformatie te voltooien (kromme 3 in Afbeelding 1-38).

Deze afschrikmethode is toepasbaar op kleinere werkstukken, zoals snijgereedschappen, meetgereedschappen en precisieonderdelen die een minimale vervorming vereisen.

Isothermisch afschrikken is het proces waarbij een tot austenitisch verhit werkstuk in een zoutbad wordt ondergedompeld bij een geschikte temperatuur boven het Ms-punt, het langere tijd vastgehouden wordt om te transformeren naar lager bainiet en vervolgens met lucht wordt afgekoeld tot kamertemperatuur (kromme 4 in Figuur 1-38).

Deze methode wordt voornamelijk gebruikt voor complexe vormen en precisiegereedschappen en kritische machineonderdelen, zoals mallen, snijgereedschappen, tandwielen, enzovoort.

4) Hardbaarheid van staal.

Hardbaarheid verwijst naar het vermogen van austenitisch staal om martensiet te vormen tijdens het afschrikken, gekenmerkt door de diepte van de geharde laag en de verdeling van de hardheid die onder bepaalde omstandigheden wordt verkregen. Hardbaarheid is een cruciale technologische eigenschap van staal en is een van de essentiële criteria voor de materiaalselectie en de formulering van warmtebehandelingsprocessen.

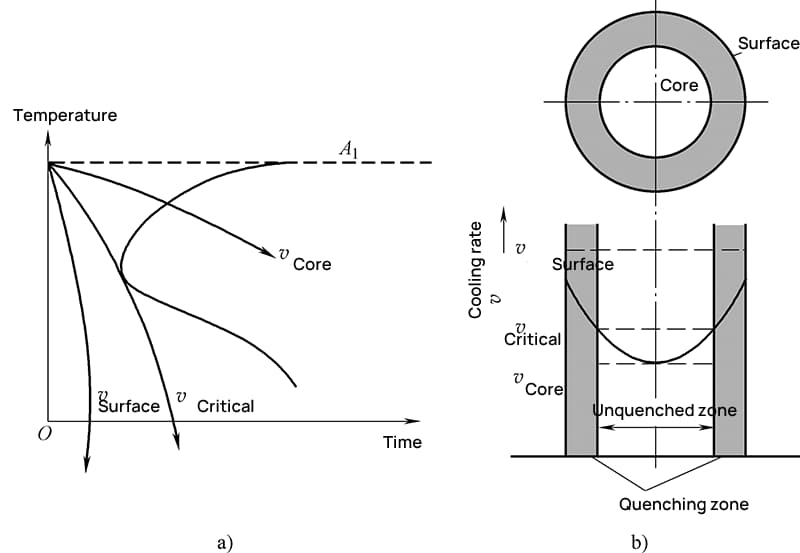

Voor werkstukken met een grotere doorsnede is de oppervlaktekoelsnelheid het hoogst en de kernkoelsnelheid het laagst na verhitten en afschrikken. Over de gehele doorsnede van het werkstuk zullen gebieden die sneller afkoelen dan de kritische koelsnelheid (v_critical) volledig overgaan in martensitische structuren, terwijl gebieden met een koelsnelheid onder v_critical niet-martensitische structuren zullen vormen, zoals getoond in Figuur 1-39.

De diepte van het werkstukoppervlak tot de half-martensietzone (waar martensiet- en niet-martensietstructuren elk 50% van het gebied uitmaken) wordt meestal gedefinieerd als de diepte van de geharde laag. De positie van de half-martensietzone kan eenvoudig worden waargenomen met een metallografische microscoop en de hardheid kan worden gemeten met een durometer.

Daarom kan hardbaarheid ook worden begrepen als het vermogen van het staal om een bepaalde diepte van de geharde laag te bereiken na afschrikken, wat in wezen de stabiliteit van het onderkoelde austeniet weerspiegelt.

(2) Temperen

Temperen is het proces van het verhitten van afgeschrikt staal tot een temperatuur onder het kritieke punt A, het omzetten in een stabiele getemperde structuur en het vervolgens op een gecontroleerde manier afkoelen tot kamertemperatuur.

Het primaire doel van ontlaten is het verminderen of elimineren van afschrikspanningen, zorgen voor de overeenkomstige structurele transformatie, de taaiheid en plasticiteit van het staal verbeteren en een goed evenwicht bereiken tussen sterkte, hardheid, plasticiteit en taaiheid om te voldoen aan de prestatievereisten van werkstukken voor verschillende toepassingen.

a) Koelsnelheid van de doorsnede van het werkstuk b) Niet-verharde zone

Temperen kan worden onderverdeeld in lage-, middelhoge- en hogetemperatuurprocessen, afhankelijk van de verhittingstemperaturen. Temperen bij lage temperatuur gebeurt bij 150-250°C en resulteert voornamelijk in getemperde martensiet. Deze behandeling behoudt de hoge sterkte, hardheid en slijtvastheid van het staal terwijl het ook de taaiheid verbetert. T

Daarom is ontlaten bij lage temperatuur bijzonder geschikt voor gereedschappen, meetinstrumenten, rollagers, gecarboneerde onderdelen en oppervlaktegeharde werkstukken. Voor staalsoorten met een hoog koolstofgehalte en een hoge koolstoflegering behoudt het een hoge hardheid en slijtvastheid terwijl het de afschrikspanning en brosheid aanzienlijk vermindert.

Voor staalsoorten die martensiet met een laag koolstofgehalte hebben bereikt door middel van afschrikken, kan ontlaten bij lage temperatuur de interne spanningen verminderen en de sterkte en plasticiteit verder verbeteren, met behoud van uitstekende uitgebreide mechanische eigenschappen.

Temperen bij middelhoge temperatuur wordt uitgevoerd bij 350-500 °C en resulteert voornamelijk in getemperd troostiet. Dit proces elimineert effectief afschrikspanningen, zodat het staal een hoge elasticiteitsgrens vertoont en een hoge sterkte en hardheid behoudt, evenals een goede plasticiteit en taaiheid. Zo wordt ontlaten bij middelhoge temperatuur voornamelijk gebruikt voor verschillende veeronderdelen en warmwerkmatrijzen.

Temperen bij hoge temperatuur gebeurt bij 500-650°C, wat leidt tot getemperd sorbiet. Het warmtebehandelingsproces dat afschrikken en ontlaten bij hoge temperatuur combineert, staat bekend als afschrikken en ontlaten.

Na deze behandeling bezit het staal uitstekende uitgebreide mechanische eigenschappen. Daarom is ontlaten bij hoge temperatuur vooral geschikt voor belangrijke machineonderdelen van constructiestaal met een gemiddelde koolstofwaarde of laaggelegeerd constructiestaal, zoals assen, tandwielen, drijfstangen en bouten. Deze onderdelen hebben een hoge sterkte nodig en moeten bestand zijn tegen schokken en wisselende belastingen tijdens het gebruik.