I. Przegląd

1. Automatyczna kontrola

Automatyczne sterowanie to proces polegający na wykorzystaniu dodatkowych urządzeń lub sprzętu (urządzeń sterujących), aby maszyny, sprzęt lub procesy produkcyjne (kontrolowane obiekty) działały automatycznie zgodnie z wcześniej ustalonymi zasadami w zakresie określonych stanów roboczych lub parametrów (kontrolowanych zmiennych) bez bezpośredniej interwencji człowieka.

Na przykład tokarki CNC automatycznie tnące zgodnie z wcześniej ustalonymi programami lub sztuczne satelity precyzyjnie wchodzące na wcześniej ustalone orbity i odzyskiwane. Automatyzacja to zasadniczo automatyczna regulacja i kontrola maszyn lub urządzeń.

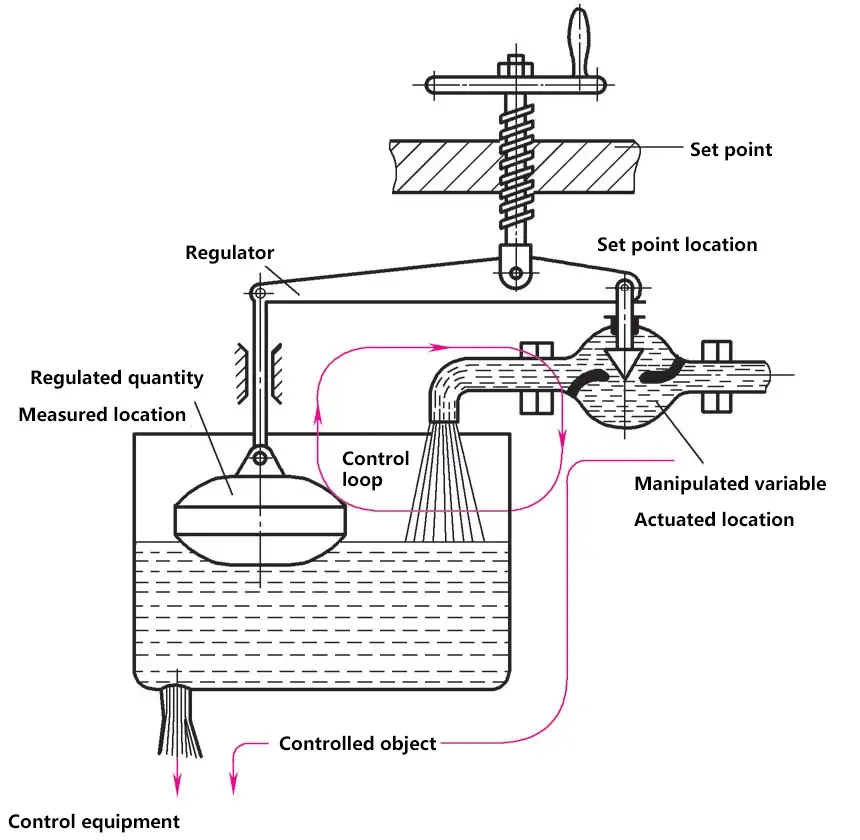

Automatyczny system sterowania odnosi się do systemu, który może automatycznie kontrolować stan roboczy kontrolowanego obiektu. Jest to kombinacja kontrolowanego obiektu i urządzeń lub komponentów zaangażowanych w realizację automatycznej kontroli jego kontrolowanych zmiennych, zazwyczaj składająca się z urządzeń sterujących i kontrolowanych obiektów.

Na rysunku bocznym pływak przekazuje wysokość poziomu wody do zaworu, a zawór otwiera się lub zamyka w zależności od wysokości poziomu wody. Żądany poziom wody można wyregulować, zmieniając ustawioną wartość.

Poprzez ciągły proces sprzężenia zwrotnego stanu rzeczywistego (wysokość poziomu wody), jest on stale dostosowywany do stanu rzeczywistego, aż do osiągnięcia stanu pożądanego (stan zadany = pożądana wysokość poziomu wody).

Za pomocą urządzeń sterujących i regulujących można obecnie zautomatyzować proces obróbki elementów (takich jak bloki cylindrów silnika), które wymagają setek operacji na wielu sekwencyjnie rozmieszczonych obrabiarkach. Wiele operacji jest kontrolowanych, a niektóre główne operacje są regulowane. Jednak nawet prosta operacja kopiowania na tokarce może być uznana za kontrolowany proces roboczy.

2. Metody kontroli

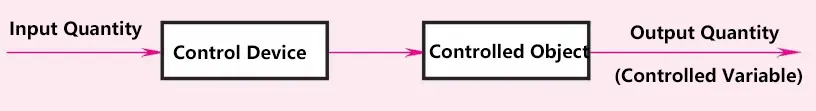

(1) Sterowanie w pętli otwartej

Kontrolowana zmienna (wyjście) systemu jest kontrolowana tylko przez działanie sterujące, a metoda sterowania nie może wywierać żadnego wpływu. Systemy wykorzystujące sterowanie w pętli otwartej nazywane są systemami sterowania w pętli otwartej.

Zalety: Prosta struktura, niski koszt, łatwe wdrożenie.

Wady: Brak możliwości tłumienia zakłóceń, niska dokładność sterowania.

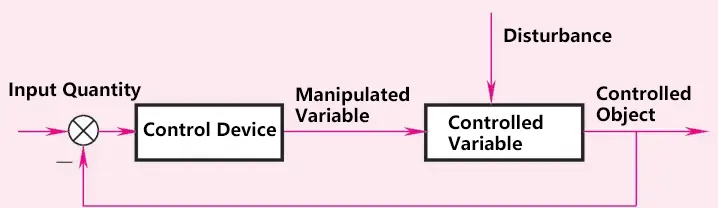

(2) Sterowanie w pętli zamkniętej

Metoda sterowania, w której występuje ujemne sprzężenie zwrotne między kontrolowaną zmienną (wyjściem) systemu a działaniem sterującym. Systemy wykorzystujące sterowanie w pętli zamkniętej nazywane są systemami sterowania w pętli zamkniętej lub systemami sterowania ze sprzężeniem zwrotnym. Kontrola w pętli zamkniętej jest podstawową zasadą dla wszystkich biologicznych kontroli ich własnych ruchów. Sami ludzie są wysoce złożonymi systemami sterowania w pętli zamkniętej z zaawansowanymi możliwościami sterowania.

Zalety: Zdolność do automatycznej kompensacji błędów systemu (odchyleń) spowodowanych wewnętrznymi i zewnętrznymi zakłóceniami, co skutecznie poprawia dokładność systemu.

Wady: Parametry systemu muszą być odpowiednio dobrane, w przeciwnym razie może on nie działać prawidłowo.

(3) Kontrola złożona

Metoda sterowania łącząca sterowanie w pętli otwartej i zamkniętej. Opiera się na zamkniętej pętli sterowania z dodatkową ścieżką sprzężenia zwrotnego dla sygnałów wejściowych lub sygnałów zakłócających w celu poprawy dokładności sterowania systemem. Ścieżka sprzężenia zwrotnego zazwyczaj składa się z kompensatorów do kompensacji sygnału wejściowego i kompensacji sygnału zakłócającego.

Zalety: Wysoka dokładność sterowania, może tłumić prawie wszystkie mierzalne zakłócenia.

Wady: Parametry kompensatora wymagają wysokiej stabilności.

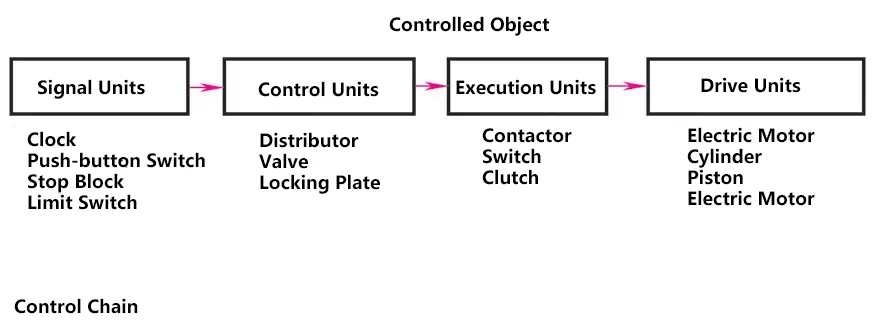

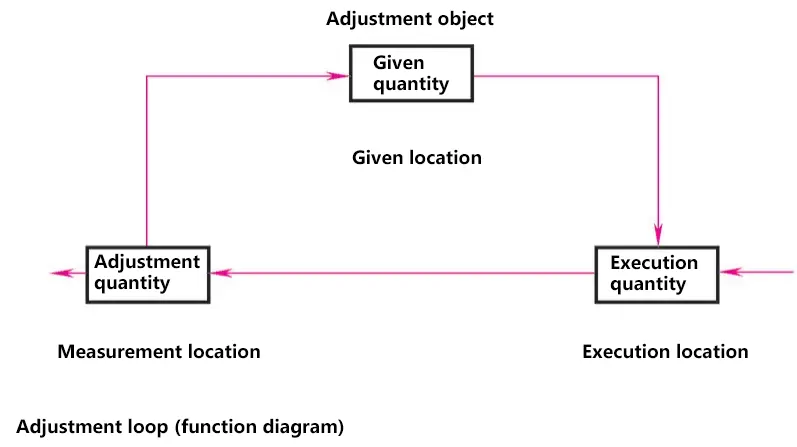

3. Koncepcja schematów blokowych

- Bloki - urządzenia sterujące i sterowane obiekty są reprezentowane przez bloki.

- Linie sygnałowe - wejścia i wyjścia bloków oraz ich połączenia są reprezentowane przez linie sygnałowe oznaczone strzałkami.

- Sygnał wejściowy - sygnał wchodzący do bloku.

- Sygnał wyjściowy - sygnał opuszczający blok.

Schemat blokowy systemu sterowania w pętli otwartej:

Schemat blokowy systemu sterowania w zamkniętej pętli:

4. Klasyfikacja systemów automatycznego sterowania

Istnieje wiele metod klasyfikacji systemów automatycznego sterowania, jak pokazano w poniższej tabeli.

Klasyfikacja systemów automatycznego sterowania

| Metoda klasyfikacji | Rodzaje |

| Według kierunku przepływu sygnału | Sterowanie w pętli otwartej, sterowanie złożone |

| Według funkcji systemu | Kontrola temperatury, kontrola ciśnienia, kontrola położenia, kontrola poziomu itp. |

| Według typu komponentu | Mechaniczne, elektryczne, pneumatyczne, hydrauliczne, biologiczne itp. |

| Według wydajności systemu | Liniowe i nieliniowe, ciągłe i dyskretne, niezmienne i zmienne w czasie, deterministyczne i niepewne itp. |

| Według sygnału wejściowego systemu | Regulacja wartości stałej, Serwomechanizm, Sterowanie programowe |

II. Systemy sterowania serwomechanizmami

Serwomechanizm to automatyczny system sterowania, który umożliwia kontrolowanym zmiennym wyjściowym, takim jak pozycja, orientacja i stan obiektu, podążanie za dowolnymi zmianami celu wejściowego (lub ustawionej wartości).

Jego głównym zadaniem jest wzmacnianie, przekształcanie i regulowanie mocy zgodnie z poleceniami sterującymi, dzięki czemu sterowanie momentem obrotowym, prędkością i położeniem urządzenia napędowego jest bardzo elastyczne i wygodne. Poniżej przedstawiono kilka popularnych typów serwosterowania.

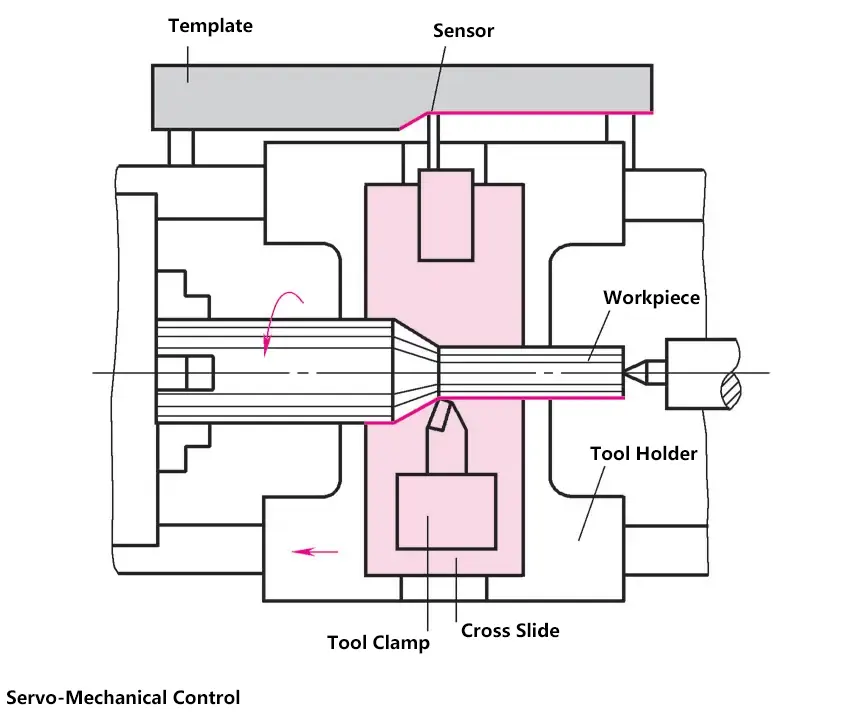

Typowa aplikacja serwomechanizmy sterujące to toczenie kopiujące. Istnieją tokarki specjalnie zaprojektowane do tego procesu. Narzędzie styka się z obrabianym przedmiotem od góry lub od tyłu, aby zapewnić niezakłócone usuwanie wiórów.

1. Mechaniczne sterowanie serwomechanizmem

Podczas ciągłego posuwu karetki, czujnik (jednostka sygnałowa) porusza się wzdłuż szablonu lub standardowej próbki. Dzięki sztywnemu połączeniu między czujnikiem a narzędziem, narzędzie jest zmuszone do poruszania się po tej samej trajektorii, a obrabiany przedmiot jest obrabiany zgodnie z szablonem. Czujnik musi być dociskany do szablonu przez ruch narzędzia.

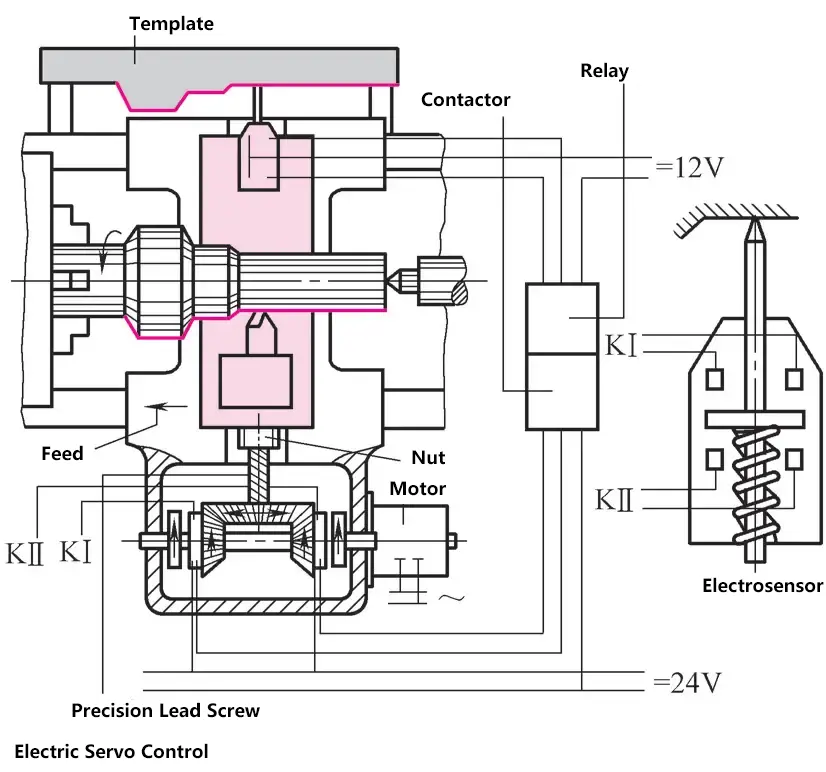

2. Elektryczne sterowanie serwomechanizmem

W tym przypadku karetka wzdłużna również przesuwa się w sposób ciągły. Jeśli czujnik nie styka się z szablonem, styk KI w skrzynce czujnika zamyka się automatycznie.

Sprzęgło KI działa za pośrednictwem przekaźnika (jednostki sterującej) i stycznika (siłownika), dzięki czemu silnik napędza suwak narzędzia w kierunku przedmiotu obrabianego, aż czujnik zetknie się z szablonem. W tym momencie styk KII zamyka się, a silnik napędza suwak narzędzia z powrotem, aż czujnik opuści szablon.

3. Sterowanie serwomechanizmem hydraulicznym

To urządzenie kopiujące można podłączyć do tokarki. Jego zaletą jest wyższa dokładność kopiowania.

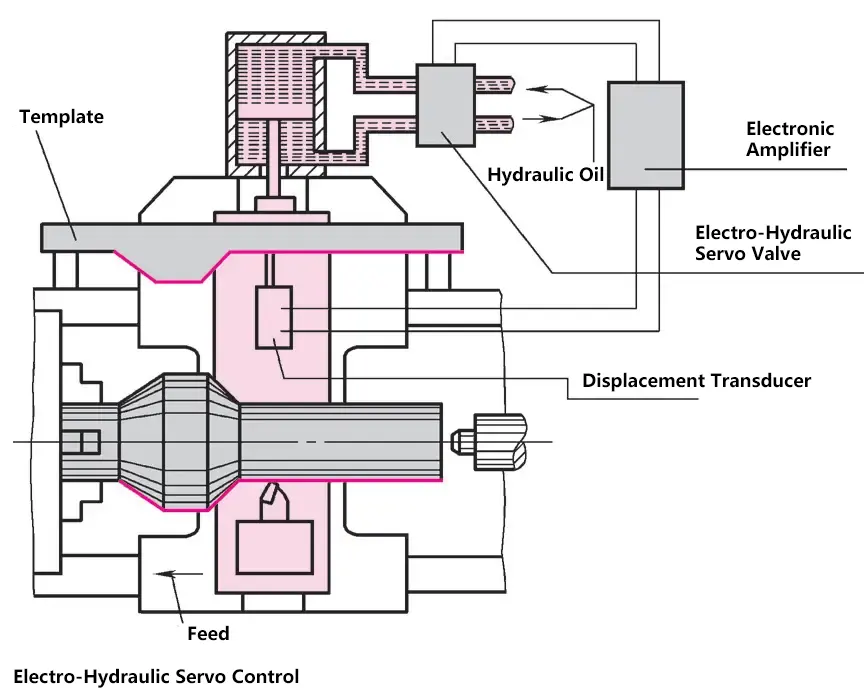

4. Elektrohydrauliczne serwosterowanie

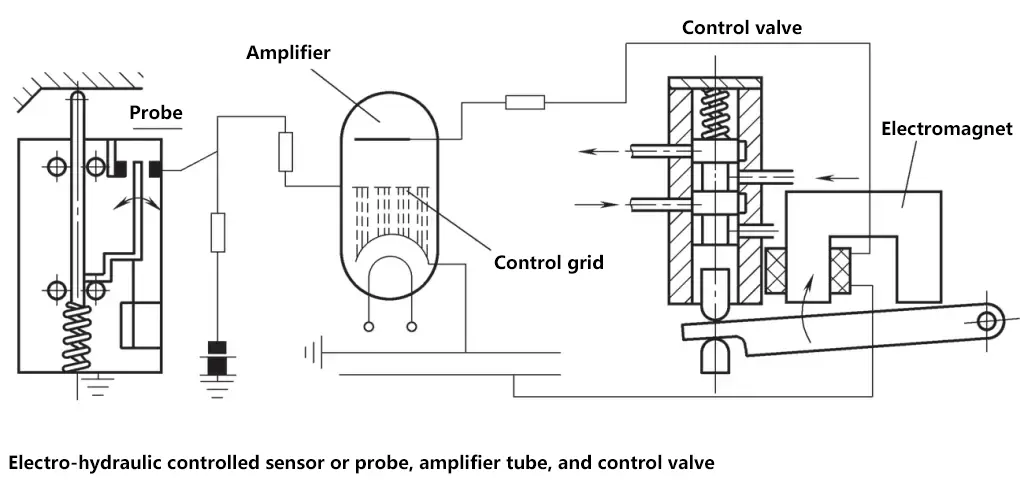

W tym urządzeniu kontur szablonu jest wykrywany przez rysik lub czujnik, a sygnał impulsu jest wzmacniany w lampie elektronicznej.

Odbierając ten sygnał, elektromagnes aktywuje hydrauliczny zawór sterujący w czasie krótszym niż 1 sekunda, inicjując proces sterowania, który natychmiast kieruje silny przepływ oleju do tłoka hydraulicznego. Po krótkim czasie konwersji osiągana jest bardzo wysoka dokładność kopiowania.

Jeśli trzpień nie zetknie się z szablonem, dźwignia przerzuca styk w prawo, zmniejszając napięcie siatki lampy wzmacniającej do zera (uziemienia). Pozwala to na swobodny przepływ prądu w lampie, wzbudzając cewkę elektromagnesu i przyciągając zworę, otwierając kanał olejowy zaworu.

Olej pod ciśnieniem dostaje się do tłoka, a suwak poprzeczny przesuwa narzędzie w kierunku przedmiotu obrabianego, aż trzpień pomiarowy dotknie szablonu. Następnie styk otwiera się, odcinając napięcie siatki i prąd. Jeśli zawór sterujący zamyka zarówno kanał wyjściowy, jak i powrotny, tłok zostaje unieruchomiony między górną i dolną komorą olejową.

III. Systemy kontroli programów

W systemach sterowania programowego ustawiona wartość zmienia się zgodnie z określoną funkcją czasu. Na przykład dane wyjściowe systemu sterowania programem obrabiarki powinny być zgodne z tym samym wzorcem zmian, co ustawiona wartość.

Ustawiona wartość w systemie sterowania programowego jest zmienna, ale jest znaną funkcją czasu, co oznacza, że ustawiona wartość zmienia się zgodnie z programem czasowym określonym przez operatora.

Ten typ systemu jest szeroko stosowany w przerywanych procesach produkcyjnych, takich jak automatyczne mieszanie i kontrola ogrzewania wielu cieczy.

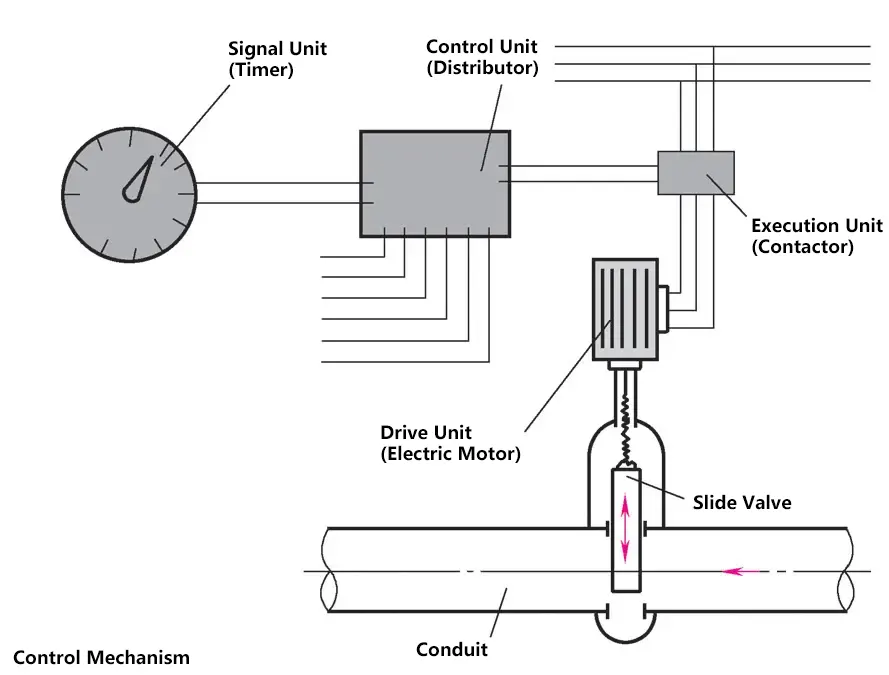

Komponenty systemu sterowania programowego: sygnały przełączników, obwody wejściowe, kontroler programu, obwody wyjściowe, siłowniki itp.

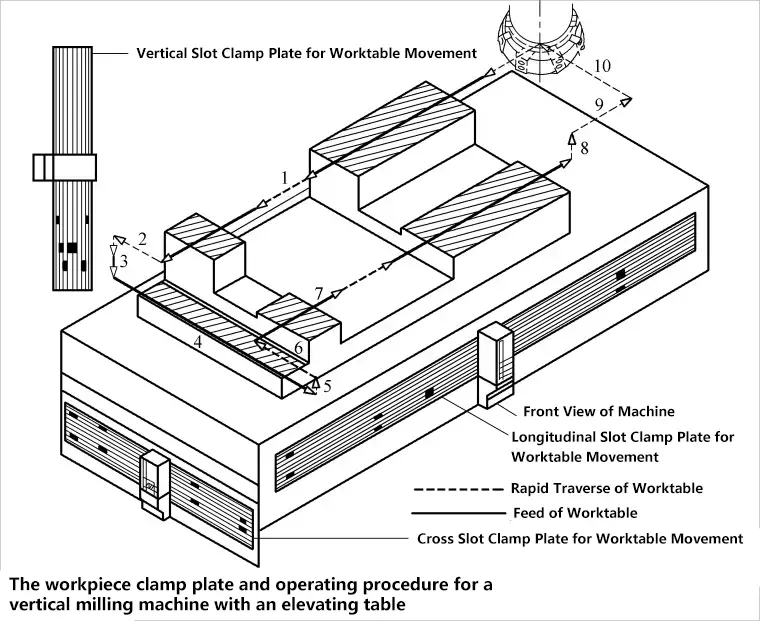

1. Elektryczna kontrola programu

Frezarki często wykorzystują elektryczne urządzenia sterujące. Program sterujący jest podzielony na dwa systemy przechowywania. Długość ruchu jest określana i zapisywana poprzez regulację ograniczników na płycie oporowej, która jest ustawiona wzdłuż kierunku ruchu stołu roboczego. W ten sposób ograniczniki na płycie ograniczają długość ruchu - kiedy generować sygnały impulsów przełączających.

Następnie impuls ten trafia do płytki stykowej lub urządzenia z taśmą dziurkowaną. Stąd impulsy sterujące są wysyłane do odpowiednich elementów napędowych, takich jak silniki posuwu lub urządzenia napędowe frezów. Określa to miejsce, w którym impuls zaczyna działać.

Przesuw wzdłużny stołu roboczego:

- 1 - E1 = wyłącznik krańcowy

- 2 - E2 = wyłącznik krańcowy

- 3 - E3 = wyłącznik krańcowy

- 4 - E4 = wyłącznik krańcowy

- 5 - Feed, Right

- 6 - Szybki trawers w prawo

- 7 - Posuw w lewo

- 8 - Szybki trawers w lewo

Podróż w poprzek stołu roboczego:

- 5 - Feed, In

- 6 - Rapid Traverse, In

- 7 - Feed, Out

- 8 - Szybki trawers, wyjście

Przesuw pionowy stołu roboczego:

- 5 - Feed, Down

- 6 - Szybki trawers, w dół

- 7 - Feed, Up

- 8 - Szybki trawers, w górę

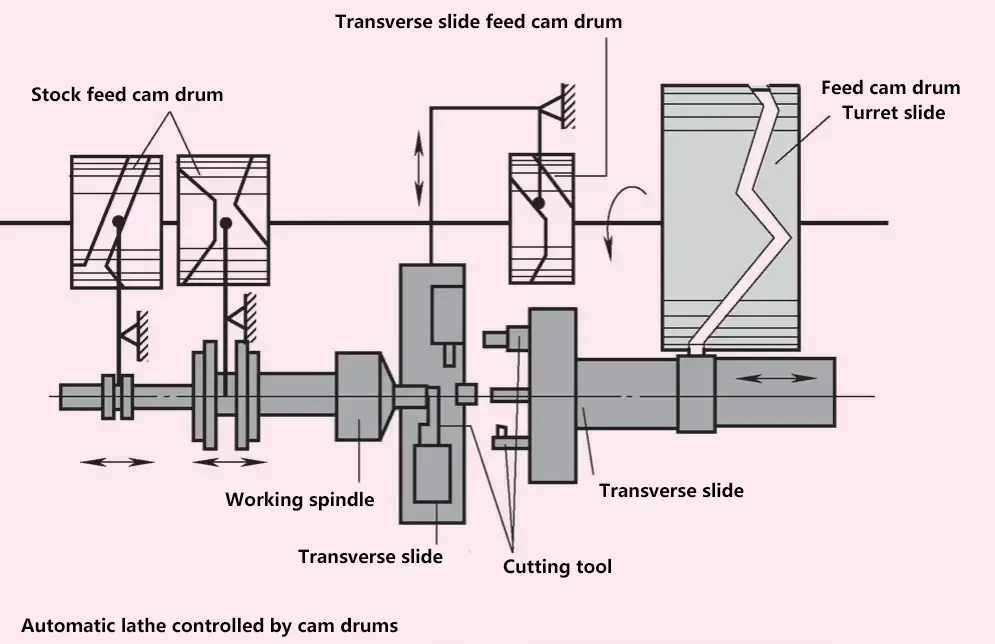

2. Mechaniczna kontrola programu

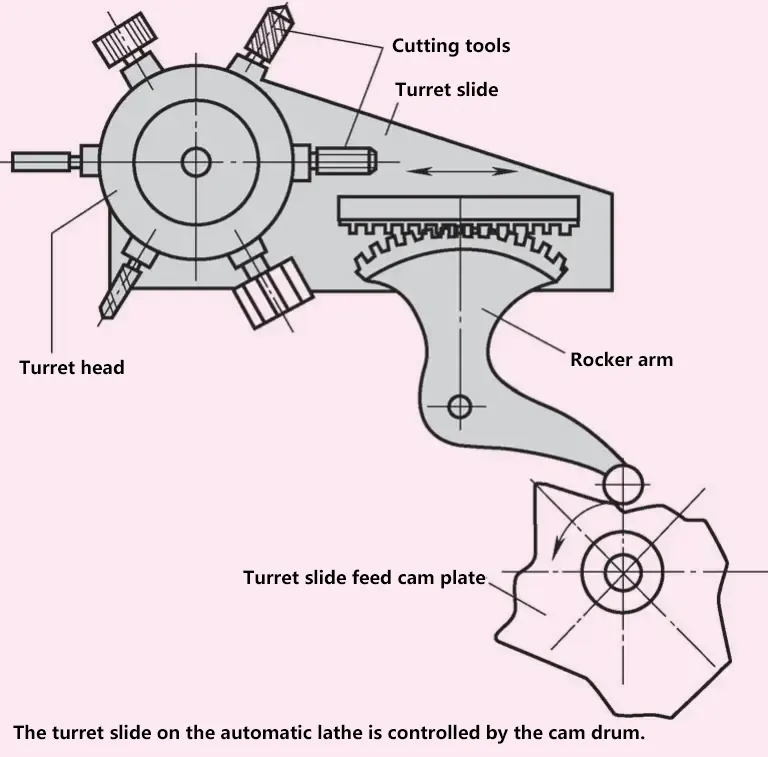

W pełni automatyczne lub półautomatyczne tokarki często wykorzystują do sterowania bębny krzywkowe lub tarcze krzywkowe. Pojedyncze lub wielonarzędziowe wieżyczki lub głowice sześciokątne są wyposażone w niezbędne narzędzia tokarskie, a także rozwiertaki, wiertła, wytaczadła, wiertła centrujące lub głowice do gwintowania.

Równomiernie obracający się bęben krzywkowy lub tarcza krzywkowa kontroluje (głównie poprzez kontrolę przesuwu) przygotowanie narzędzi i obrót uchwytu narzędziowego, a następnie przesuwa suwak i uchwyt narzędziowy w kierunku przedmiotu obrabianego z odpowiednią prędkością posuwu.

W przypadku w pełni automatycznych tokarek powszechnie stosowanych do obróbki prętów, podawanie materiału, zaciskanie i odcinanie są również wykonywane przez program. Wadą tych maszyn jest długi czas konfiguracji; instalacja wszystkich krzywek i regulacja wszystkich narzędzi może zająć kilka dni, podczas których maszyna nie może produkować.

Ze względu na zużycie narzędzi, wymiary obrabianego przedmiotu muszą być często monitorowane i sprawdzane. Maszyny te są opłacalne tylko w przypadku produkcji dużych partii części.

3. Pneumatyczno-hydrauliczna kontrola programu

Sterowniki hydrauliczne, pneumatyczne lub kombinacje obu są często używane do ruchów posuwowych ze względu na ich płynną pracę, brak hałasu i bezstopniową regulację prędkości, np. w szlifierkach. W zależności od metody transmisji impulsów, mogą to być sekwencje czasowe, ruchy i sterowanie pracą.

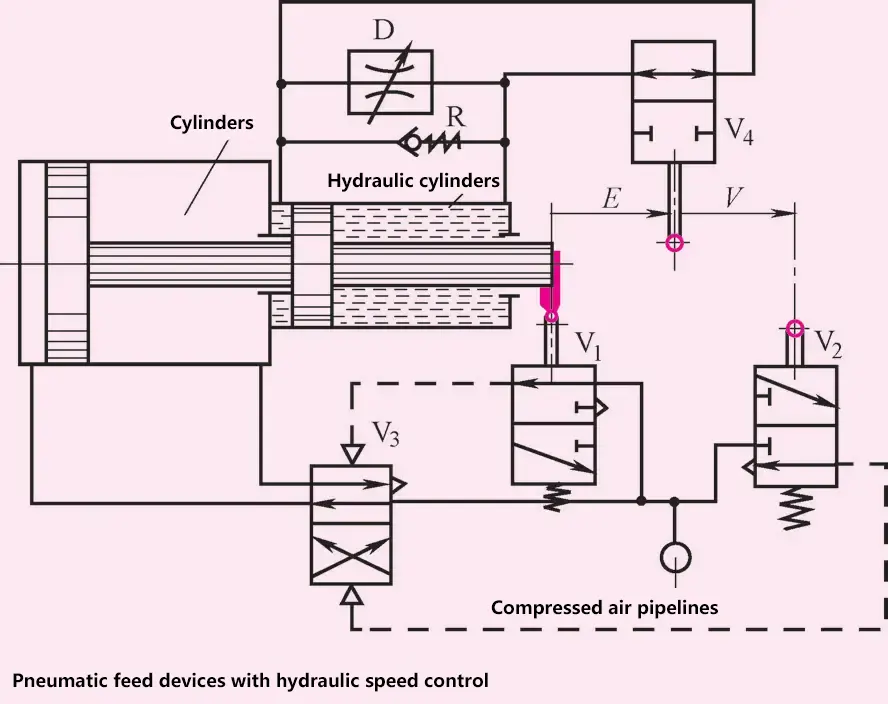

Na poniższym rysunku główny tłok jest napędzany sprężonym powietrzem przez kanał sprężonego powietrza. Siłownik hydrauliczny z tłokiem jest połączony szeregowo z siłownikiem pneumatycznym w celu sterowania prędkością szybkiego przesuwu E i skoku posuwu V.

Podczas szybkiego przesuwu olej hydrauliczny przepływa bez przeszkód z prawej komory olejowej do lewej komory olejowej przez zawór V0, objętość prawej komory zmniejsza się z powodu ruchu tłoka, podczas gdy objętość lewej komory rozszerza się. Po zakończeniu szybkiego przesuwu zawór V1 przełącza się, a niewielki przepływ zaworu dławiącego D zmniejsza prędkość ruchu tłoka.

V 1 i V 2 dwa zawory na krańcówce skoku tłoka sterujące V 3, sprężone powietrze przez zawór V 3 do sterowania ruchem tłoka głównego do przodu i do tyłu.

IV. Kontrola cyfrowa

Sterowanie cyfrowe to zautomatyzowana metoda programowania kontroli nad procesem roboczym przy użyciu cyfr, znaków lub innych symboli.

Zazwyczaj wykorzystuje dedykowany komputer, z instrukcjami obsługi przedstawionymi w formie cyfrowej, a sprzęt maszynowy działa zgodnie z wcześniej ustalonym programem, w skrócie NC (Numerical Control). Zwykle kontroluje pozycję, kąt, prędkość i inne wielkości mechaniczne, a także przełącza wielkości związane z przepływem energii mechanicznej.

Powstanie sterowania numerycznego opiera się na pojawieniu się nośników danych i binarnych operacji na danych. Technologia sterowania numerycznego została ściśle zintegrowana ze sterowaniem obrabiarkami i jest również znana jako technologia komputerowego sterowania numerycznego. Obecnie wykorzystuje ona komputery do wdrażania cyfrowego sterowania programami.

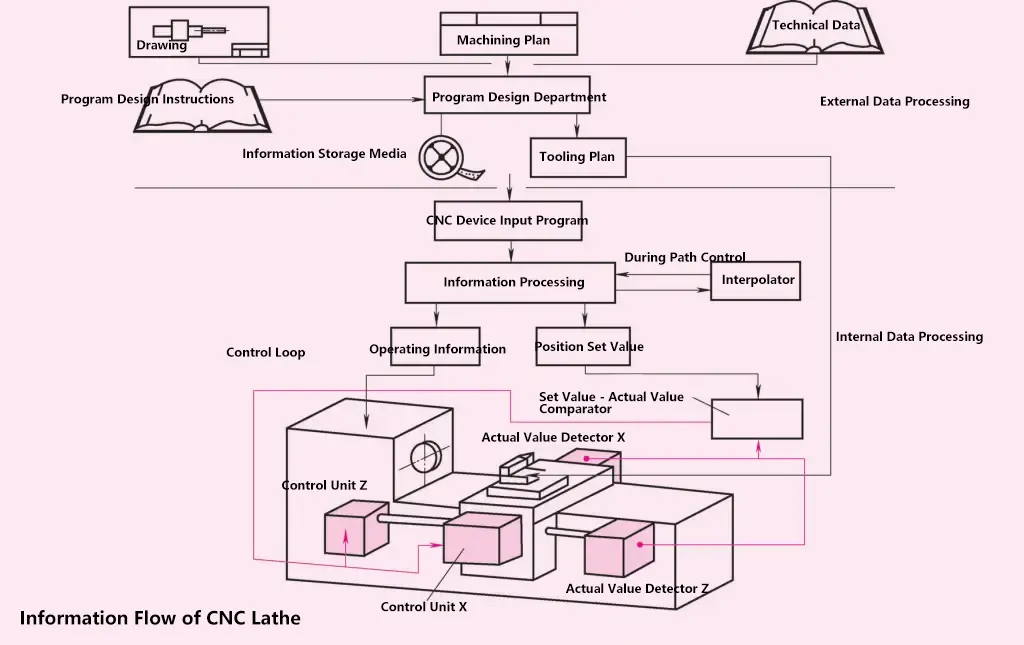

Tę zasadę sterowania można jasno zrozumieć na podstawie przepływu informacji przedstawionego na poniższym schemacie. Zgodnie ze źródłem informacji, takim jak rysunki techniczne, plany obróbki i dane techniczne, za pomocą instrukcji projektowania programu, dział projektowania programu może przygotować nośniki informacji (urządzenia NC) i plany narzędzi.

Dział przygotowania narzędzi przygotowuje niezbędne narzędzia do obróbki zgodnie z planem narzędzi. Narzędzia mogą być wymieniane ręcznie lub automatycznie z magazynu narzędzi.

Narzędzia powinny być dokładnie zainstalowane w uchwycie narzędziowym i nie muszą być ponownie regulowane lub kalibrowane. Urządzenie NC i magazyn narzędzi można wygodnie zamontować na obrabiarce. W ciągu kilku minut można wprowadzić program, zamontować narzędzia i zamocować obrabiany przedmiot. W ten sposób obrabiarka jest gotowa do pracy.

Ponieważ zaletą tego typu obrabiarki jest krótki czas przezbrajania dla różnych zadań, jest ona szczególnie odpowiednia do produkcji małych i średnich partii detali. Prace przygotowawcze są wykonywane poza maszyną, tj. w dziale projektowania programów i w dziale regulacji narzędzi. Te prace przygotowawcze nazywane są zewnętrznym przetwarzaniem danych.

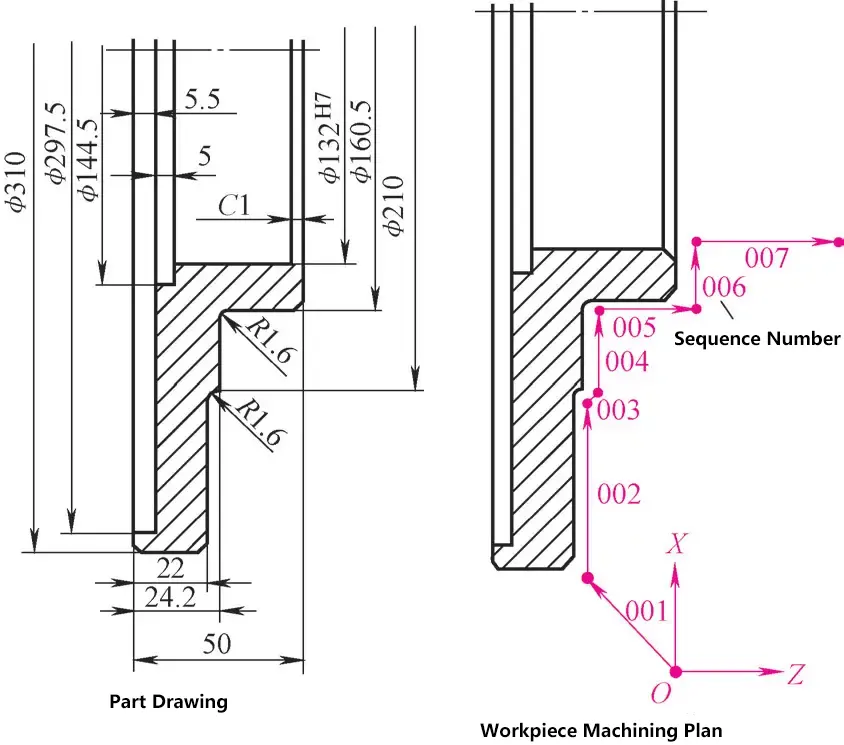

Po wprowadzeniu programu urządzenie NC odbiera informacje, zapisuje je i przetwarza zgodnie z potrzebami. Informacje są konwertowane na informacje operacyjne dla prędkości wrzeciona i prędkości posuwu, a także wartości zadane pozycji (wartości zadane skoku) dla ruchów suwaka w kierunku Z = wzdłużnym i X = poprzecznym. Informacje operacyjne są przekazywane do siłowników sterujących napędem głównym i napędem posuwu.

Wartości zadane pozycji są wprowadzane do mechanizmów regulacji prowadnic wzdłużnych i poprzecznych za pośrednictwem komparatora wartości zadanej i rzeczywistej. Detektory wartości rzeczywistych w sposób ciągły przekazują chwilowe wymiary rzeczywiste do komparatora wartości zadanych i rzeczywistych, który w sposób ciągły uruchamia mechanizmy regulacyjne do momentu, aż przekazany wymiar rzeczywisty będzie zgodny z wcześniej ustaloną wartością zadaną z programu. Jest to proces sterowania.

Na przykład, aby obrócić kulisty kształt, niezbędne informacje, takie jak maksymalny skok w kierunku X, maksymalny skok w kierunku Z i promień kuli, muszą zostać przesłane z jednostki przetwarzania informacji do interpolatora (komputera).

Zgodnie z wcześniej zapisanym programem, interpolator oblicza jednoczesne, zmienne w czasie ruchy prowadnic w kierunkach X i Z i przesyła je z powrotem do jednostki przetwarzania informacji.

1. Źródło informacji

Dane dotyczące kształtu i wymiarów obrabianego przedmiotu (rysunki techniczne), dane dotyczące procedury obróbki (plan obróbki), specyfikacje obróbki, takie jak prędkość cięciaŹródłem informacji wykorzystywanych przez programistów są dane dotyczące prędkości skrawania, posuwu i inne podobne dane techniczne, a także instrukcje projektowania programu wymagane dla każdej obrabiarki i każdego systemu sterowania numerycznego.

Programiści muszą teoretycznie przećwiczyć (zasymulować) całą procedurę przetwarzania, a dla każdego działania, nawet najmniejszego i pozornie nieistotnego działania obrabiarki, muszą dostarczyć odpowiednią instrukcję (informację) na nośniku informacji lub nośniku pamięci. W ten sposób technik nie musi już decydować, jaką prędkość ustawić, czy zastosować smarowanie chłodziwem i kiedy je zastosować.

Decyzje te zostały już podjęte w dziale projektowania programu przed rozpoczęciem obróbki przedmiotu. Na podstawie rysunków, tradycyjnych planów obróbki i parametrów technicznych opracowywany jest plan obróbki, który dzieli procedurę obróbki na poszczególne etapy (zestawienia).

Każdy krok jest określany przez numer instrukcji, kierunek ruchu osi X i Y, odległość ruchu, prędkość posuwu, prędkość wrzeciona i funkcje pomocnicze (takie jak smarowanie chłodziwem).

2. Wykrywanie wartości rzeczywistej (wykrywanie udaru)

Sterowanie numeryczne polega na kontrolowaniu osiągania wartości zadanych pozycji. Rzeczywista wartość pozycji musi być stale porównywana z wartością zadaną pozycji. W tym celu potrzebne jest urządzenie, które może dokładnie odczytać wartość rzeczywistą i wysłać ją do komparatora wartości zadanej i rzeczywistej.

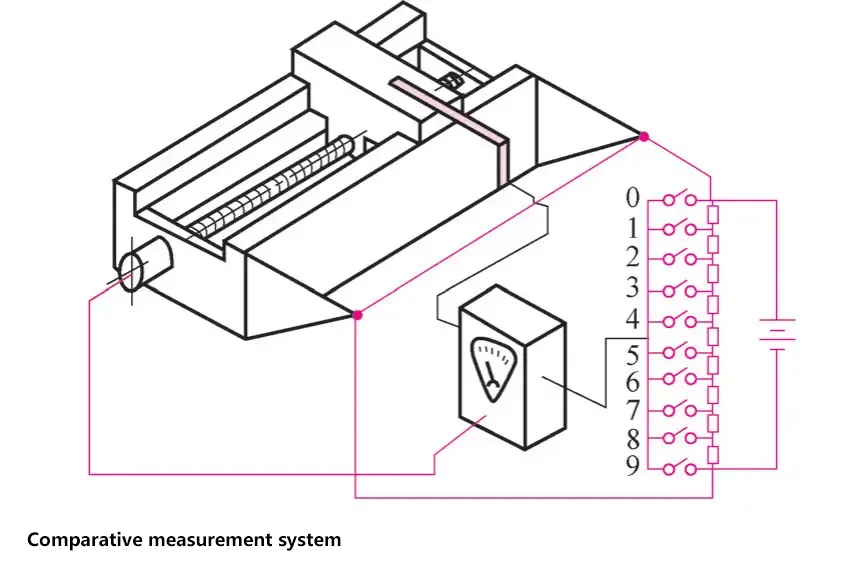

(1) Pomiar porównawczy (pomiar analogowy)

Styk ślizgowy zamocowany na suwaku odbiera napięcie odpowiadające skokowi suwaka z rezystora drutu ślizgowego. Napięcie to (wartość rzeczywista) jest porównywane z napięciem (wartość zadana) generowanym przez rezystor określony w obwodzie. Na rysunku po prawej stronie za wartość zadaną przyjęto napięcie przy zamkniętym przełączniku 4.

W praktycznych pomiarach stosuje się trzy takie obwody mostkowe: jeden do regulacji zgrubnej, drugi do regulacji półdokładnej, a trzeci do regulacji dokładnej.

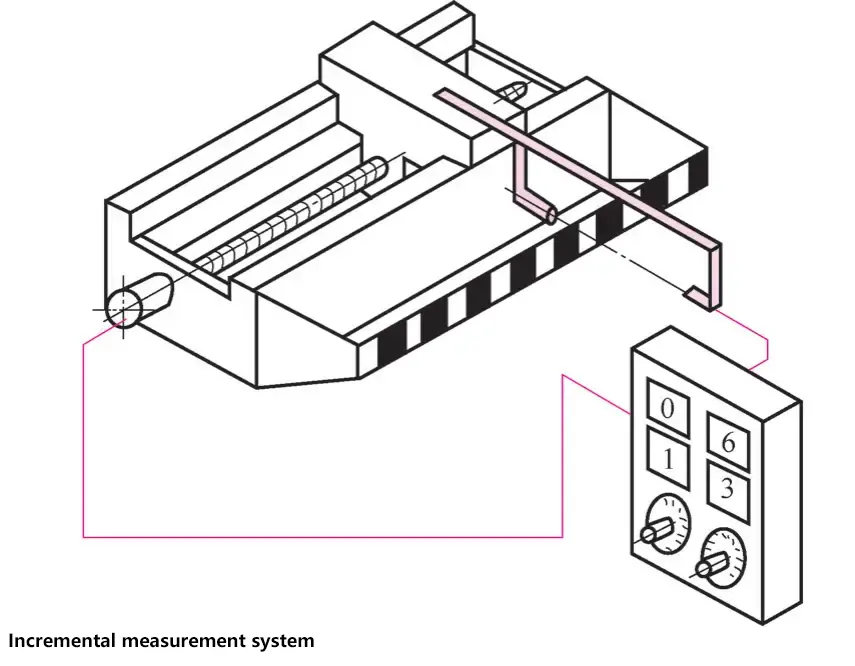

(2) Pomiar przyrostowy (przyrostowy pomiar skoku)

Szklana skala ma naprzemiennie jasne i ciemne obszary w określonych odstępach, np. co 0,01 mm. Fotokomórka zamontowana na szkiełku skanuje skalę, a za każdym razem, gdy zostanie wykryte przejście między jasnym a ciemnym obszarem, impuls jest wysyłany do licznika. Liczba na liczniku odpowiada rzeczywistej wartości skoku.

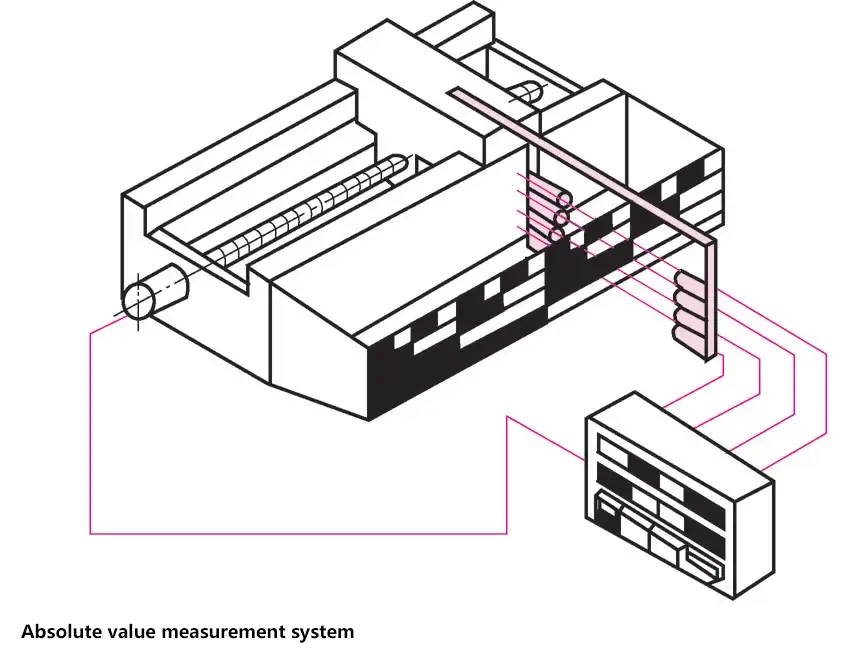

(3) Pomiar wartości bezwzględnej (pomiar skoku bezwzględnego)

Wiele komórek fotoelektrycznych wykrywa skalę z wieloma jasnymi i ciemnymi liniami. Każda długość odpowiada kombinacji jasnych i ciemnych pól, która jest wyświetlana jako wymiar, tj. rzeczywista wartość, na wskaźniku.

3. Rodzaje sterowania numerycznego

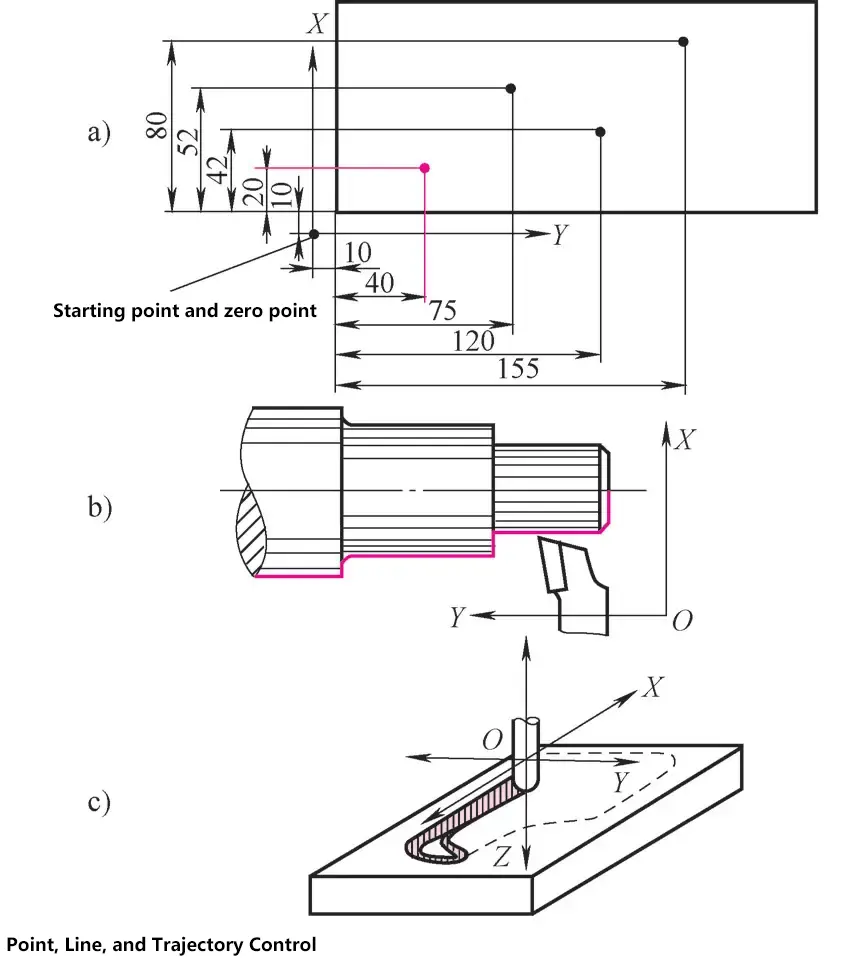

(1) Kontrola punkt-punkt

W sterowaniu punkt-punkt kontrolowane są tylko punkty końcowe skoku, więc początkowo było ono stosowane w wiertarkach. Na przykład, jeśli wymagane są dwa skoki X=50 i Y=30, mogą one być wykonywane sekwencyjnie lub jednocześnie; kolejność nie ma znaczenia. Proces ten może rozpocząć się dopiero po osiągnięciu zaprogramowanych punktów współrzędnych cięcia.

(2) Kontrola linii prostej

W przypadku sterowania prostoliniowego ruch odbywa się zawsze w jednym kierunku, albo w kierunku X, albo w kierunku Y. Tylko w kilku wyjątkowych przypadkach występuje jednoczesny ruch w dwóch kierunkach, wykorzystujący ruchy o równej prędkości w obu kierunkach do tworzenia faz 45° lub narożników wewnętrznych.

Pożądany kształt przedmiotu obrabianego jest wytwarzany za pomocą określonej sekwencji skoków w osiach X i Y oraz ich odpowiednich długości. Obrabiany przedmiot jest obrabiany za pomocą ruchów prostoliniowych.

(3) Kontrola konturów

W sterowaniu konturowym złożone kształty przedmiotu obrabianego mogą być obrabiane poprzez jednoczesny ruch w dwóch lub nawet trzech kierunkach. Wymagane prędkości w jednocześnie poruszających się kierunkach muszą zostać obliczone przez interpolator (komputer). Maszyny do sterowania konturowego mogą być również wykorzystywane do operacji sterowania punkt-punkt i prostoliniowego.

Technologia sterowania numerycznego ma szerokie zastosowanie w branżach takich jak produkcja mechaniczna, druk, tekstylia, opakowania i materiały budowlane.