I. Popularne metody wygaszania i ich zastosowania

Formy materiałów stosowanych w obróbce blachy obejmują głównie płyty, stal profilową i materiały rurowe. Aby przetworzyć wymagane kształty i inne wymagania dotyczące komponentów z blachy, surowce należy najpierw pociąć na półfabrykaty zgodnie z potrzebami. Proces ten nazywany jest wykrawaniem i często stanowi pierwszy etap obróbki blachy.

Istnieje wiele metod wykrawania. Główne typy stosowane w produkcji obejmują ścinanie, wykrawanie, cięcie i obróbkę skrawaniem. Tabela 1 przedstawia typowe metody wykrawania i ich zastosowania.

Tabela 1 Popularne metody wygaszania i ich zastosowania

| Klasyfikacja | Metoda | Sprzęt | Zastosowanie |

| Strzyżenie | Ścinanie ręczne | Nożyce ręczne, ręczne nożyce wibracyjne, ręczne nożyce gilotynowe | Służy do prostej i zakrzywionej obróbki płyt, takich jak stal niskowęglowa, aluminium i jego stopy, miedź i jej stopy, karton, bakelit i arkusze z tworzywa sztucznego o grubości t≤4 mm. Przetwarzane części charakteryzują się niską precyzją i wydajnością produkcji, ale niskim kosztem. |

| Maszynowe cięcie proste | Nożyce gilotynowe | Stosowane do cięcia materiałów takich jak stal niskowęglowa, aluminium i jego stopy, miedź i jej stopy, karton, bakelit i arkusze z tworzyw sztucznych. Charakteryzuje się dużą siłą ścinania, wysoką wydajnością i jest używana do obróbki płyt o prostym kształcie. | |

| Nożyce ukośne | Stosowane do cięcia materiałów takich jak stal niskowęglowa, aluminium i jego stopy, miedź i jej stopy, karton, bakelit i arkusze z tworzyw sztucznych. Charakteryzuje się niższą siłą ścinania, nadaje się do średnich lub dużych prostych kształtów, dużych łuków i ukosowania płyt o grubości ścinania do 40 mm. | ||

| Ścinanie małymi krokami | Nożyce wibracyjne | Stosowane do cięcia materiałów takich jak stal niskowęglowa, aluminium i jego stopy, miedź i jej stopy, karton, bakelit i arkusze plastiku. Nadaje się do skomplikowanych krzywizn, perforacji i nacięć, a także może ścinać stopy tytanu. | |

| Nożyce krążkowe | Nożyce krążkowe proste | Stosowane do cięcia materiałów takich jak stal niskowęglowa, aluminium i jego stopy, miedź i jej stopy, karton, bakelit i arkusze tworzyw sztucznych. Nadaje się do cięcia pasów, linii prostych i łuków ze stosunkowo niską precyzją. Na ciętych krawędziach występują zadziory, odpowiednie do produkcji małych partii małych i średnich części, o grubości ścinania do 30 mm. | |

| Nożyce krążkowe skośne w dół | Ścinanie linii prostych i łuków (R małe), ze stosunkowo niską precyzją i zadziorami na krawędziach cięcia, o grubości ścinania do 30 mm. | ||

| Nożyce do cięcia wzdłużnego | Złożone krzywizny, o stosunkowo niskiej precyzji, z zadziorami na krawędziach cięcia, o grubości ścinania do 20 mm, precyzja ±1 mm. | ||

| Uderzenie | Uderzenie | Prasa | Powszechnie stosowane do wykrawania, dziurkowania, odcinania i nacinania arkuszy materiałów i profili o grubości t≤10 mm. Wysoka precyzja (wykrawanie IT10, wykrawanie IT9), wysoka wydajność, odpowiednia do produkcji średnich i dużych partii. |

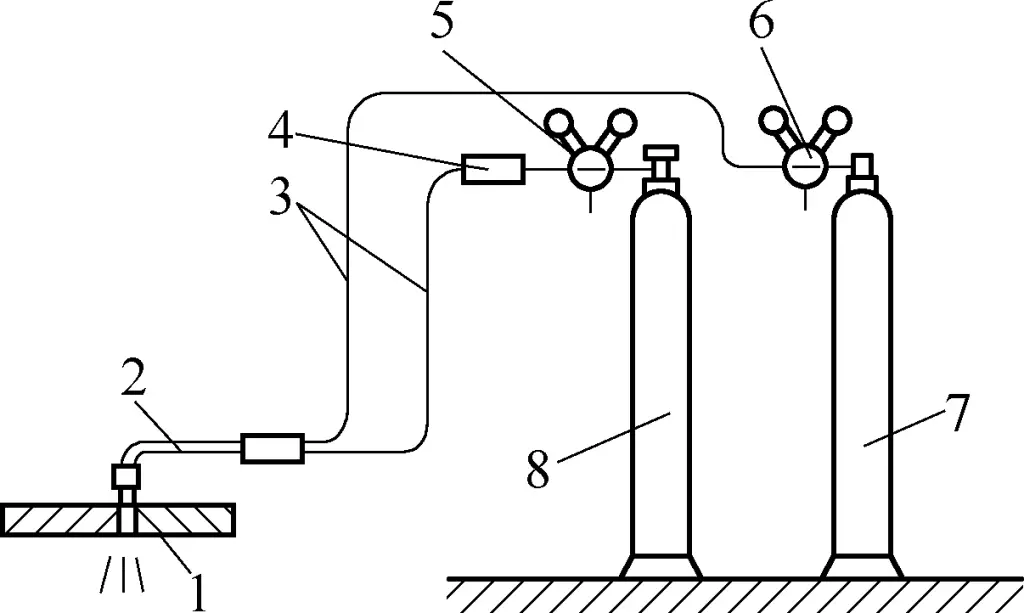

| Cięcie | Cięcie płomieniowe | Maszyna do cięcia gazowego, palnik | Może być stosowany do wykrawania i przycinania płyt i profili wykonanych z czystego żelaza, stali niskowęglowej, stali średniowęglowej i niektórych stali niskostopowych, z precyzją ± 1 mm i niskim kosztem. |

| Cięcie plazmowe | Sprzęt do cięcia, palnik | Służy do cięcia kształtów ze stali węglowej, stali nierdzewnej, stali wysokostopowej, stopów tytanu, aluminium i jego stopów, miedzi i jej stopów oraz materiałów niemetalowych o wąskim cięciu i grubości do 200 mm, z precyzją ±0,5 mm, również do cięcia pod wodą. 200 mm, precyzja ±0,5 mm, możliwość cięcia pod wodą. | |

| Żłobienie łukiem węglowym | Spawarka DC, szczypce do żłobienia | Służy do cięcia, przycinania, ukosowania i usuwania dużych zadziorów z materiałów takich jak stal wysokostopowa, aluminium i jego stopy, miedź i jej stopy. | |

| Cięcie drutem elektroerozyjnym | Maszyna do cięcia drutu z wyładowaniem elektrycznym | Stosowana do precyzyjnego cięcia różnych materiałów przewodzących, o grubości cięcia przekraczającej 300 mm, z dokładnością ±0,01 mm. Zdolny do cięcia dowolnych kształtów płaskich krzywych i nachylenia ścian bocznych ≤30°, szczególnie odpowiedni do produkcji matryc tłoczących. | |

| Cięcie laserowe | Maszyna do cięcia laserowego | Precyzyjne cięcie różnych materiałów, o grubości cięcia przekraczającej 10 mm, szerokości cięcia od 0,15 do 0,5 mm, precyzji ≤0,1 mm, ale drogie wyposażenie. | |

| Cięcie wodą pod wysokim ciśnieniem | Bardzo wysokie ciśnienie (≥400 MPa) Maszyna do cięcia strumieniem wody | Może być używany do różnych metale i niemetale (takie jak szkło, ceramika, skały), mogą być wyposażone w sztuczne materiały ścierne, wysoka precyzja, mogą ciąć ceramikę grubszą niż 10 mm, sprzęt jest drogi | |

| Cięcie | Operacje ręczne | Piła kabłąkowa | Służy do cięcia różnych profili, prętów, rur, płyt i innych materiałów metalowych / niemetalowych, może piłować rowki i twarde materiały, narzędzia są niedrogie, obsługa jest prosta, ale pracochłonność jest wysoka, a wydajność niska. |

| Ręczna piła mechaniczna, piła sterowana ręcznie | Służy do obróbki różnych profili, prętów, rur, blach z metali niehartowanych i niemetali, wysoka wydajność, hałaśliwość | ||

| Elektryczna maszyna do cięcia rur | Używany do obróbki rur metalowych i plastikowych o średnicach ϕ200~ϕ1000mm | ||

| Rama do cięcia rur | Przetwarzanie rur o małej i średniej średnicy | ||

| Ręcznie sterowana maszyna do cięcia ściernic | Przetwarzanie różnych metali i niemetali (z wyjątkiem metali nieżelaznych, gumy i tworzyw sztucznych), profili, prętów i rur. | ||

| Operacje na obrabiarkach | Pilarka | Obróbka profili, prętów i rur z metali niehartowanych, a także tworzyw sztucznych i drewna, wysoka wydajność | |

| Frezarka krawędziowa, strugarka | Służy do cięcia, przycinania, fazowania i innej obróbki profili, prętów i rur z metali niehartowanych, a także płyt z tworzyw sztucznych i drewna, o wysokiej precyzji. | ||

| Frezarka do blachy, frezarka | Służy do cięcia i przycinania profili, prętów i rur z metali niehartowanych, a także tworzyw sztucznych i płyt drewnianych z wysoką precyzją, może ciąć złożone krzywe | ||

| Tokarka, wytaczarka | Używany do cięcia, fazowania i przycinania prętów i rur z różnych materiałów, wysoka precyzja obróbki |

Należy zauważyć, że metoda cięcia powinna być wybrana zgodnie z istniejącym sprzętem przetwórczym firmy, zdolnością produkcyjną, wymaganiami dotyczącymi precyzji przetwarzanych części blaszanych, partią produkcyjną i ekonomią przetwarzania.

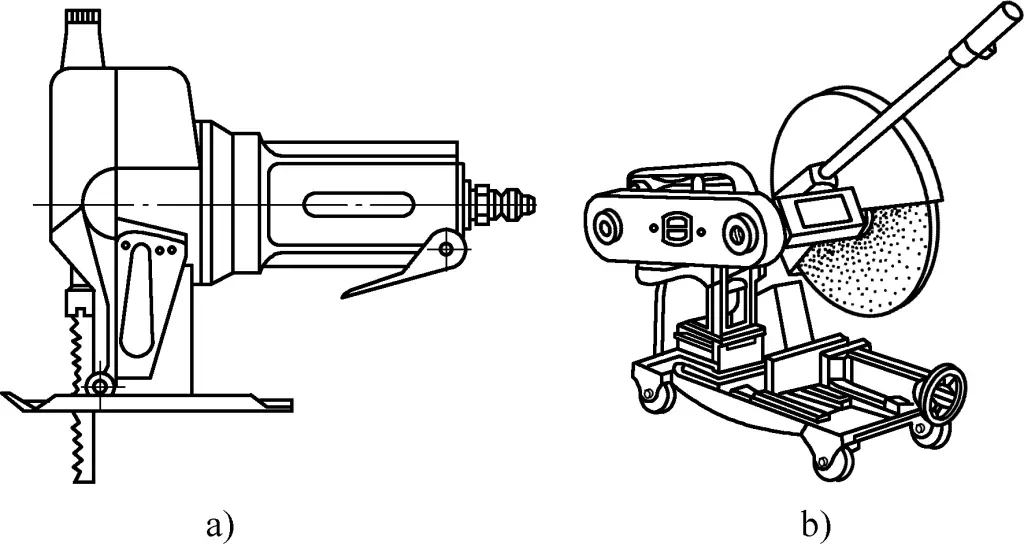

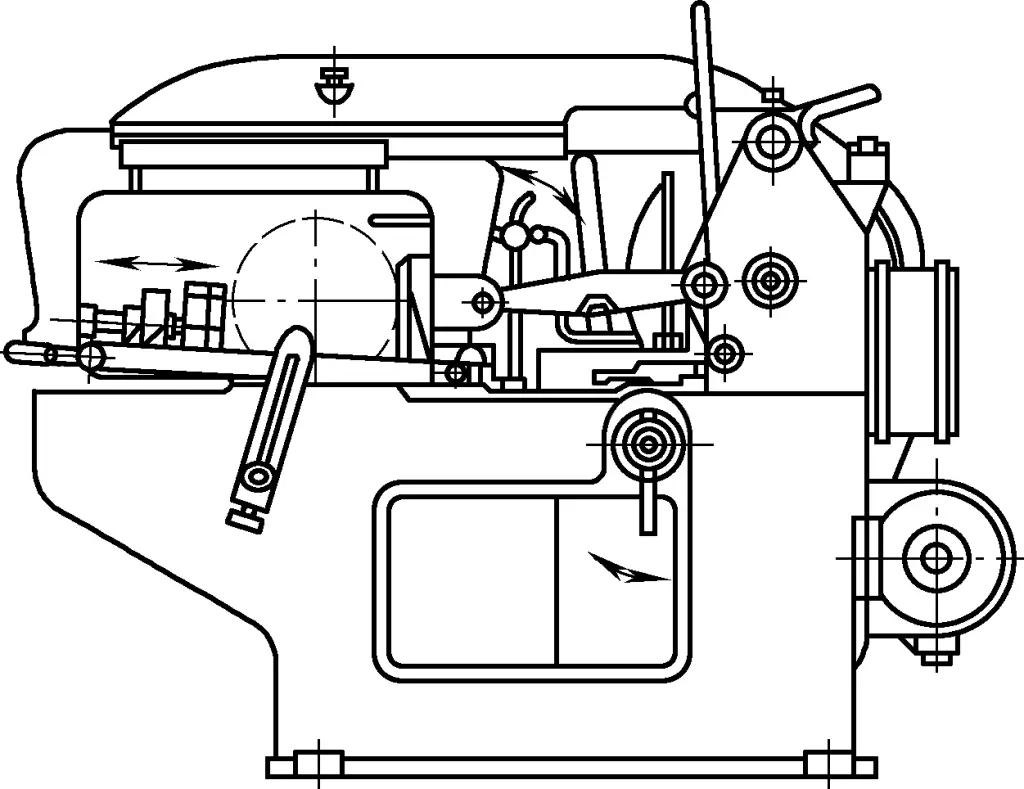

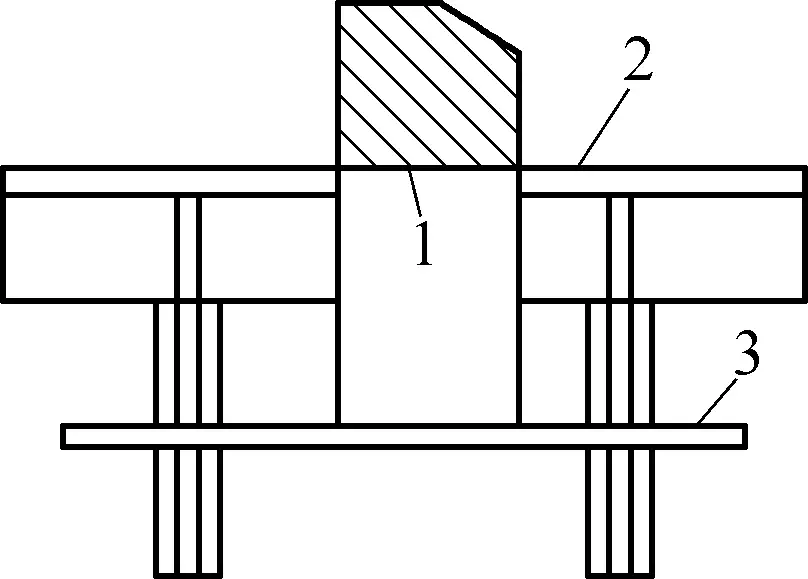

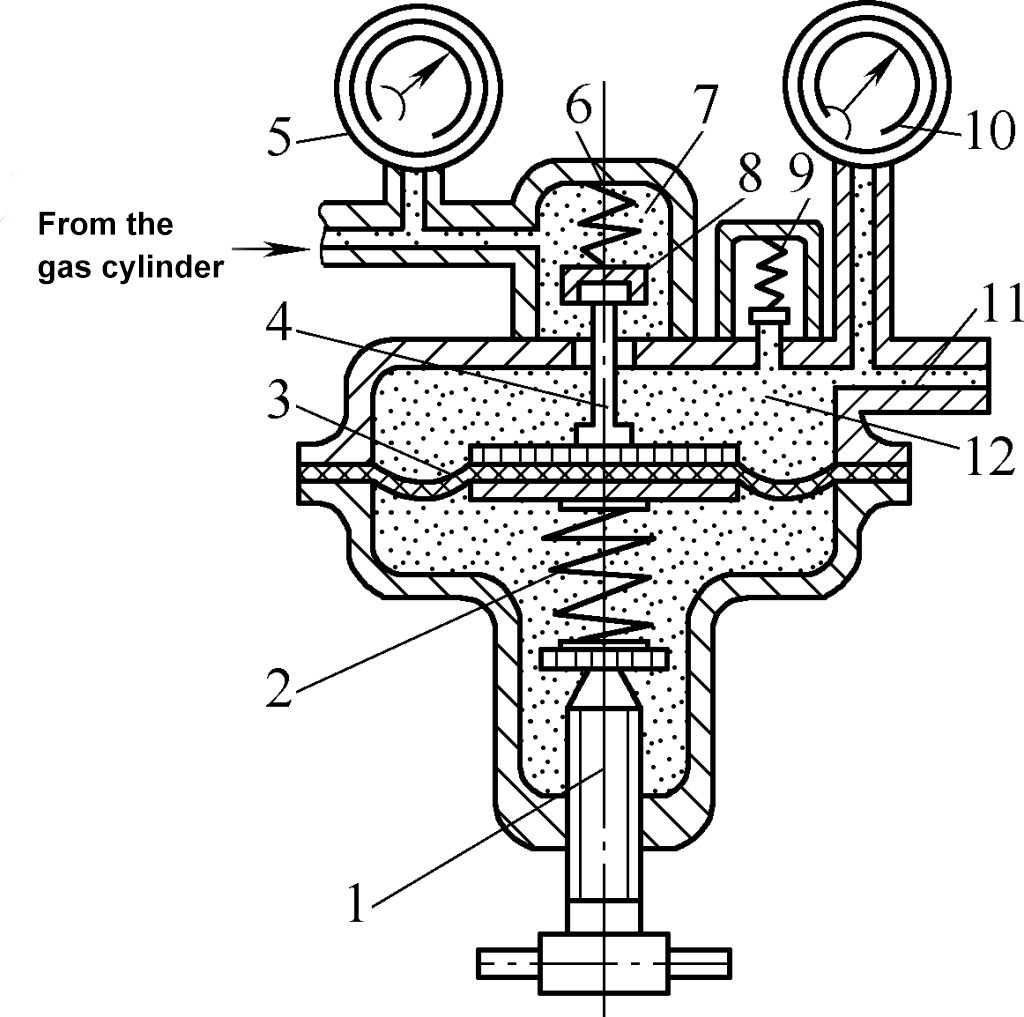

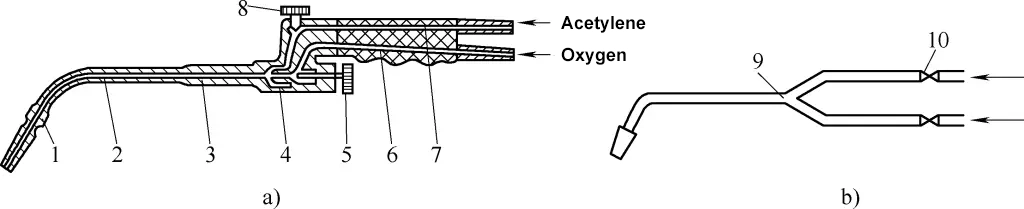

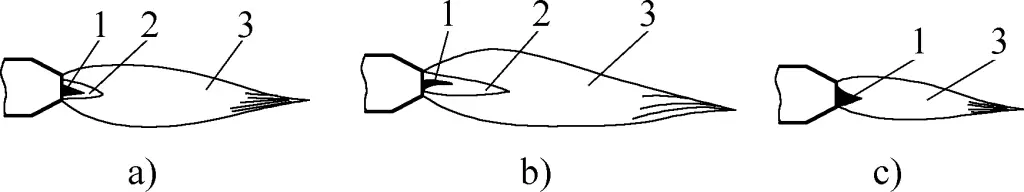

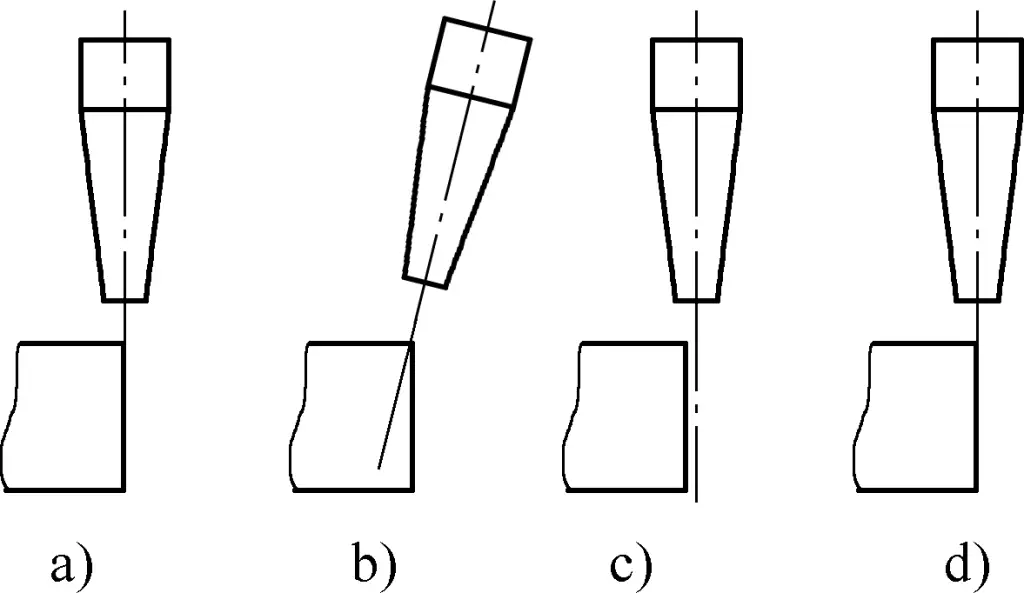

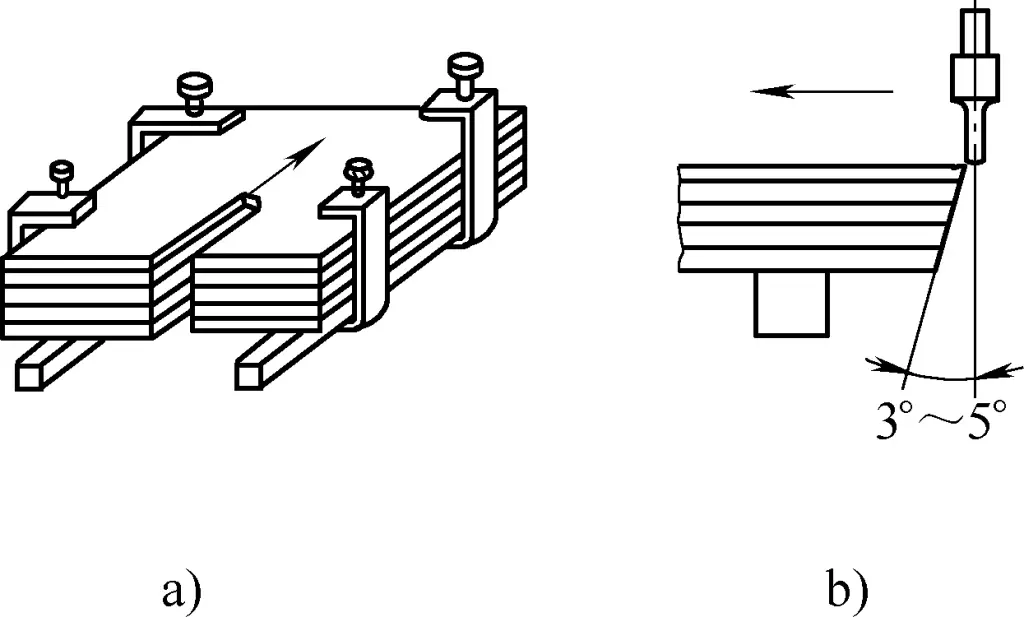

Spośród powszechnie stosowanych metod cięcia wymienionych powyżej, najczęściej stosowanymi w produkcji są: ścinanie przez nożyce do blachywykrawanie, cięcie płomieniem oksyacetylenowym, cięcie plazmowe, cięcie laserowe i niektóre procesy cięcia. Rysunki 1a i 1b przedstawiają popularne ręczne piły pneumatyczne i przecinarki tarczowe używane do cięcia ręcznego. Rysunek 2 przedstawia popularną maszynę do cięcia łukowego.

II. Ścinanie

Ścinanie to metoda obróbki, w której płyty, profile i pręty są rozdzielane wzdłuż z góry określonych prostych lub zakrzywionych linii za pomocą specjalistycznego sprzętu lub narzędzi do ścinania, uzyskując w ten sposób różne proste i zakrzywione półfabrykaty (czasami także kształty wewnętrzne). Nadaje się do wszystkich rodzajów materiałów z wyjątkiem hartowanej stali i twardych kruchych materiałów (takich jak żeliwo, ceramika, szkło, węglik spiekany itp.).

1. Techniki ścinania ręcznego

Ręczne ścinanie jest ważną częścią umiejętności obróbki blachy, która obejmuje podawanie, usuwanie nadmiaru materiału itp. Niemal wszystkie kształty części z cienkiej blachy mogą być ścinane ręcznie. Ręczne ścinanie jest elastyczne i wygodne, prawie bez ograniczeń.

(1) Narzędzia do ręcznego ścinania

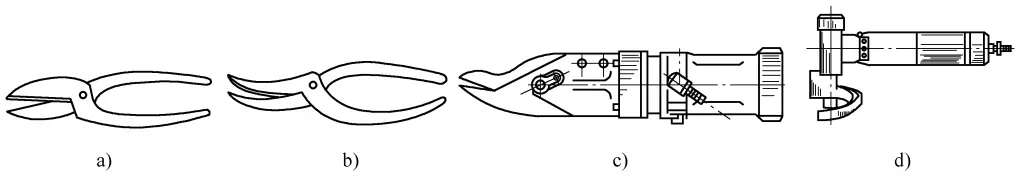

Narzędzia do ręcznego ścinania obejmują nożyczki proste, nożyczki zakrzywione, pneumatyczne nożyczki proste i pneumatyczne nożyce do wykrawania (patrz rysunek 3).

a) Nożyczki proste

b) Zakrzywione nożyczki

c) Pneumatyczne nożyczki proste

d) Pneumatyczne nożyce do wykrawania

Nożyce proste to obsługiwane ręcznie nożyce z prostymi krawędziami tnącymi, używane do ścinania prostych konturów blach, zdolne do ścinania blach aluminiowych o grubości do 1,5 mm i blach stalowych o grubości do 1 mm. Nożyce zakrzywione mają krawędzie tnące po łuku, używane do ścinania zakrzywionych konturów blach, zdolne do ścinania blach aluminiowych o grubości do 2 mm i blach stalowych o grubości do 0,8 mm. Przenośne nożyce pneumatyczne to częściowo zmechanizowane nożyce ręczne, zdolne do cięcia blach o grubości do 2,5 mm.

(2) Ręczne operacje ścinania

1) Techniki ręcznego strzyżenia

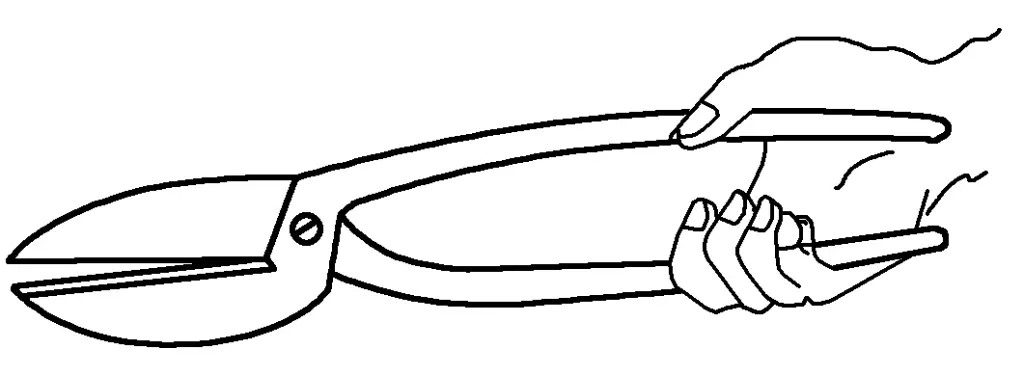

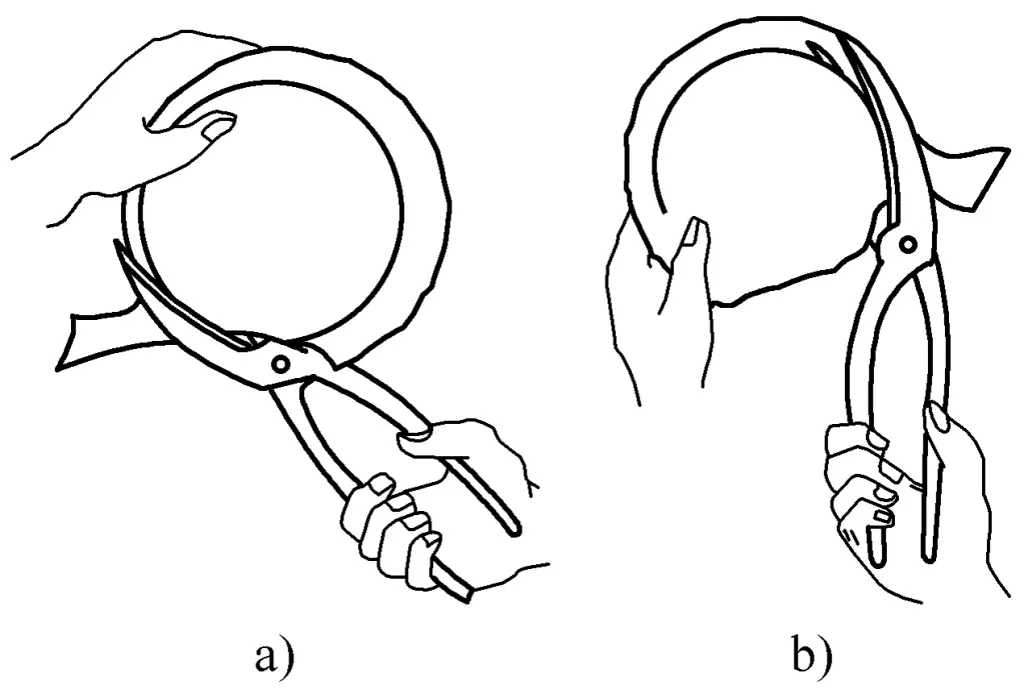

Ogólnie rzecz biorąc, podczas ręcznego ścinania cienkich płyt, zwyczajowo trzyma się nożyczki prawą ręką, a materiał lewą ręką. Rysunek 4 przedstawia prawidłową metodę trzymania nożyczek; uchwyt nożyczek nie powinien wystawać zbyt długo z dłoni, aby ułatwić wywieranie siły na uchwyt, a końcówka nie powinna być trzymana wewnątrz dłoni, aby uniknąć niewygodnego chwytania prawą ręką.

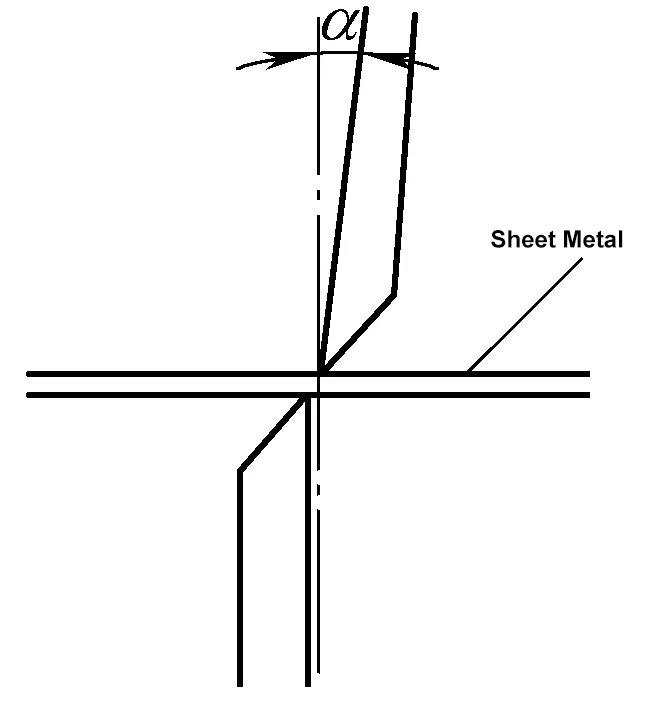

Lewa ręka trzyma materiał i podaje go w kierunku ścinania, wyrównując górne ostrze z linią ścinania (styczną do linii prostej lub zakrzywionej). Podczas ścinania górne ostrze powinno mocno dociskać materiał, a kąt ostrza powinien być dostosowany tak, aby ułatwić użycie siły, jak pokazano na rysunku 5.

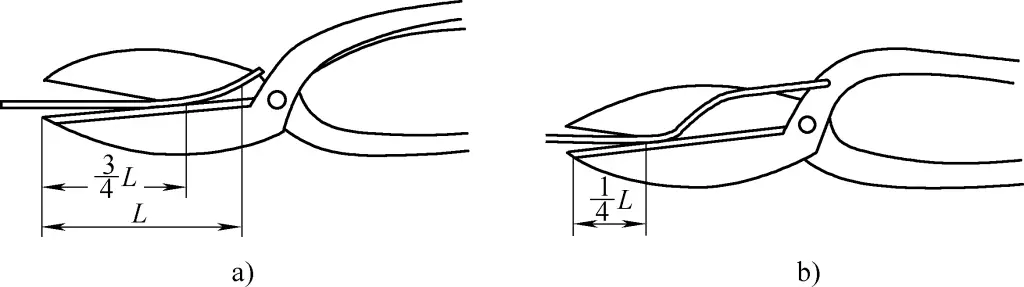

Na początku strzyżenia oba ostrza powinny otwierać się tylko do 3/4 długości ostrza. Pod koniec każdego cięcia ostrza nie powinny się całkowicie zamykać, pozostawiając 1/4 długości ostrza. Innymi słowy, nożyczki powinny tylko częściowo otwierać się i zamykać od pozycji 1/4 do pozycji 3/4 długości ostrza, przy czym każda długość cięcia powinna wynosić około 1/2 długości ostrza, jak pokazano na rysunku 6.

a) Rozpoczęcie ścinania

b) Końcówki ścinające

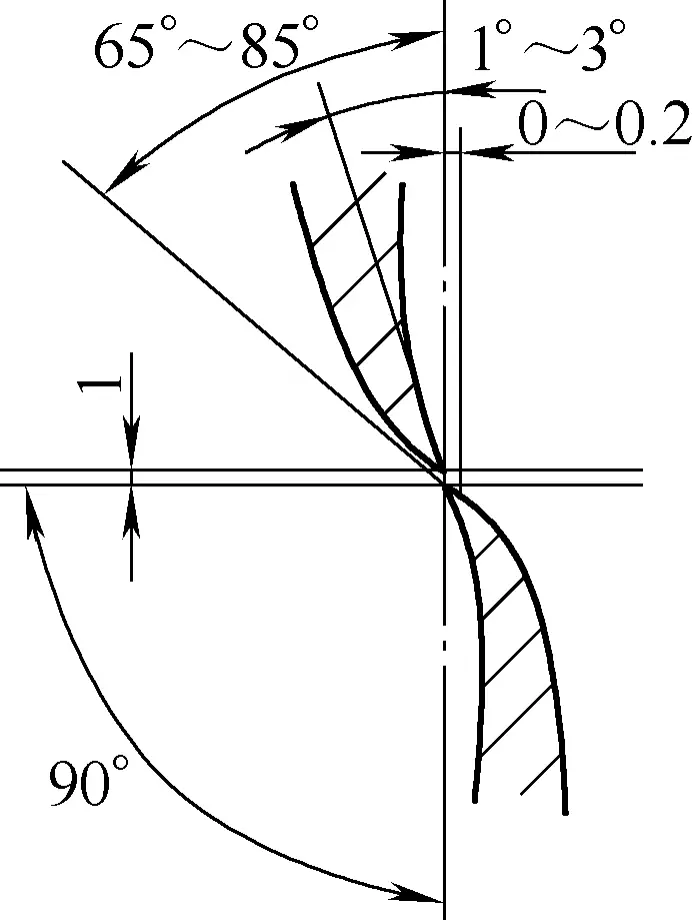

Podczas zamykania ostrza należy stosować ciągły nacisk wzdłuż linii cięcia, a krawędzie tnące powinny zachodzić na siebie. Pomiędzy dwoma ostrzami należy zachować odstęp od 0 do 0,2 mm, przy czym mniejsze wartości należy stosować w przypadku cieńszych materiałów, a większe w przypadku grubszych materiałów, jak pokazano na rysunku 7.

2) Metoda cięcia linii prostych

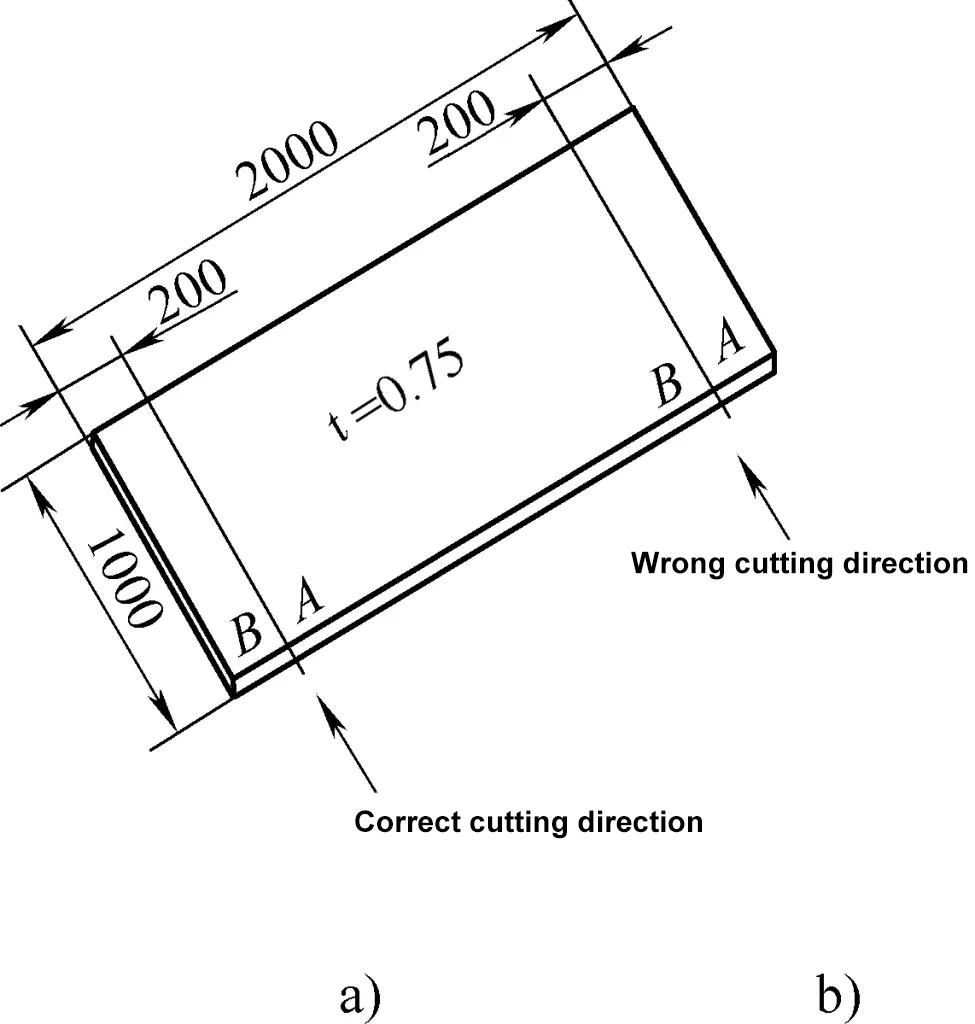

Rysunki 8a i 8b przedstawiają odpowiednio prawidłowe i nieprawidłowe kierunki cięcia linii prostych.

Rysunek 8a pokazuje prawidłowy kierunek, ponieważ podczas procesu cięcia prawa ręka trzyma korpus nożyczek, prawa stopa stoi na punkcie A, a lewa ręka trzyma punkt B. Gdy cięcie się pogłębia, lewa ręka powinna unieść się, aby pomóc w rozerwaniu w punkcie cięcia i zrobić miejsce dla dolnego korpusu nożyczek. Ponieważ płytka B jest mała, można ją łatwo podnieść, dzięki czemu jest to prawidłowy kierunek. Z drugiej strony, na rysunku 8b, obszar i waga punktu B są większe, co utrudnia podniesienie materiału i głębokie cięcie, a zatem jest to nieprawidłowy kierunek.

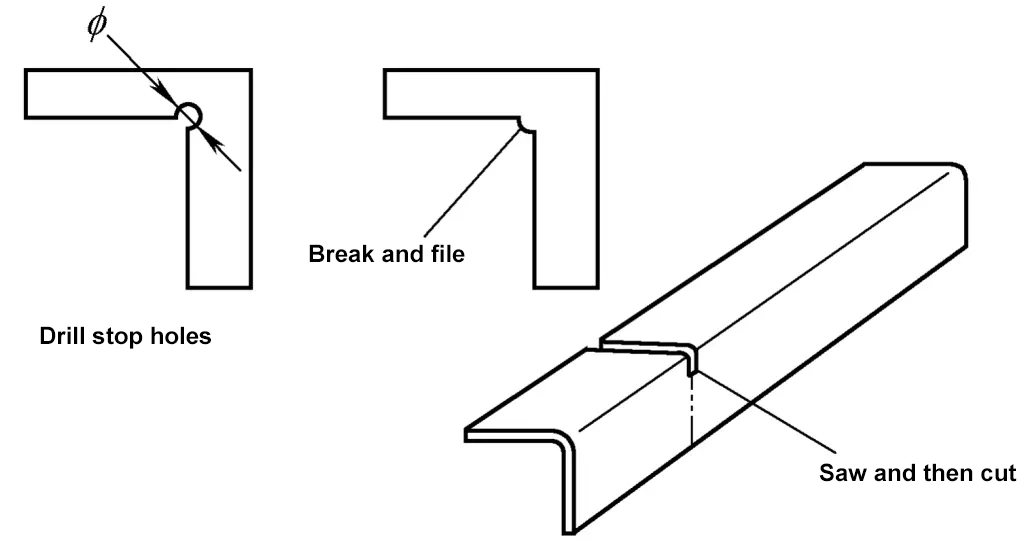

3) Metoda cięcia narożników wklęsłych i materiałów kątowych

Jeśli linia cięcia na blasze tworzy wklęsły kształt przedmiotu obrabianego, tak zwany wklęsły narożnik, należy wywiercić otwór ograniczający pękanie na przecięciu wklęsłej linii cięcia lub pozostawić pewną odległość bez cięcia.

Celem wiercenia otworu ograniczającego pękanie jest zapewnienie, że pozycje końcowe linii cięcia po obu stronach spadną na otwór ograniczający pękanie podczas cięcia lub pozostawienie pewnej odległości bez cięcia, aby końce ścinania nie pozostawiły śladów na przecięciu przedmiotu obrabianego, zapobiegając w ten sposób punktom koncentracji naprężeń.

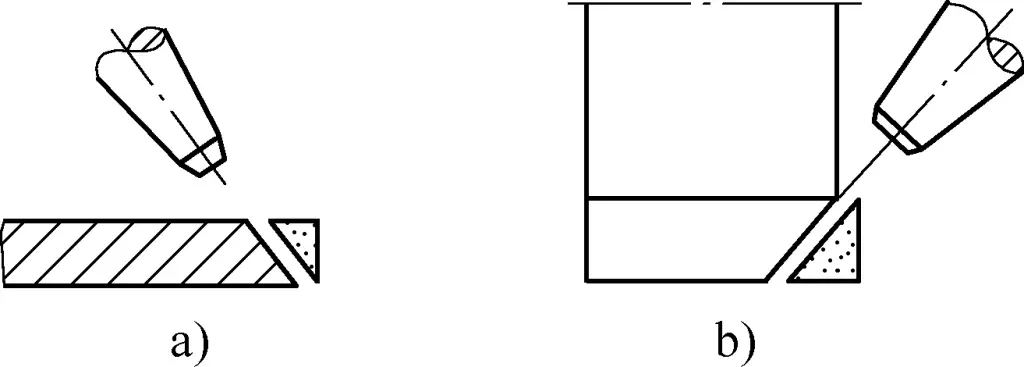

Ogólnie rzecz biorąc, na przecięciu linii cięcia pozostawia się pewną odległość bez cięcia, połączenie jest następnie przerywane ręcznie, a na koniec używany jest pilnik w celu uzyskania wymaganego kształtu i wymiarów. W przypadku cięcia części ukośnych można najpierw przepiłować korzeń, a następnie przeciąć linię nożyczkami, jak pokazano na rysunku 9.

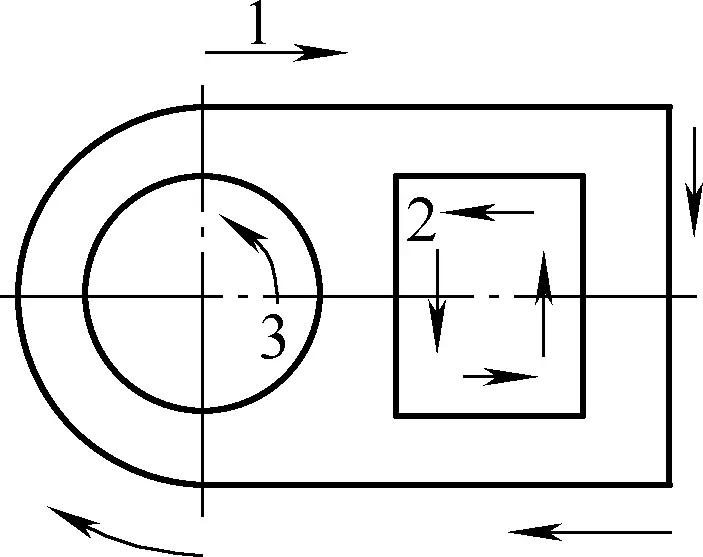

4) Metoda cięcia krzywych

Gdy linia cięcia jest krzywa, kierunek ruchu nożyczek powinien podążać za krzywą bez zakrywania linii cięcia, aby umożliwić operatorowi kontrolowanie górnego ostrza w celu utrzymania styczności z krzywą, jak pokazano na rysunku 10.

a) Kierunek zgodny z ruchem wskazówek zegara

b) Kierunek przeciwny do ruchu wskazówek zegara

Metoda wycinania otworów wewnętrznych polega na utworzeniu najpierw otworu technologicznego w blasze, a następnie stopniowym powiększaniu go wzdłuż linii cięcia za pomocą zakrzywionych nożyczek w sposób spiralny. W przypadku większych otworów wewnętrznych preferowane jest cięcie nożycami wibracyjnymi.

(3) Typowe wady cięcia i środki zaradcze

Podczas cięcia blachy często występują takie problemy, jak niekompletne cięcie, odchylenia wymiarowe, przerywane i nieprostoliniowe linie cięcia, nacięcia i nadmierne zadziory. Poniżej analizujemy te kwestie i przedstawiamy odpowiednie rozwiązania.

1) Niekompletne cięcie blachy

Głównymi przyczynami niekompletnego cięcia są:

① Szczelina między górną i dolną łopatką jest zbyt duża. Różne szczeliny są odpowiednie dla różnych grubości blachy. Zbyt mała szczelina może prowadzić do zużycia ostrza i zwiększenia siły cięcia, podczas gdy zbyt duża szczelina może powodować obracanie się materiału i niekompletne cięcie. Rozwiązaniem jest odpowiednia regulacja szczeliny ostrza.

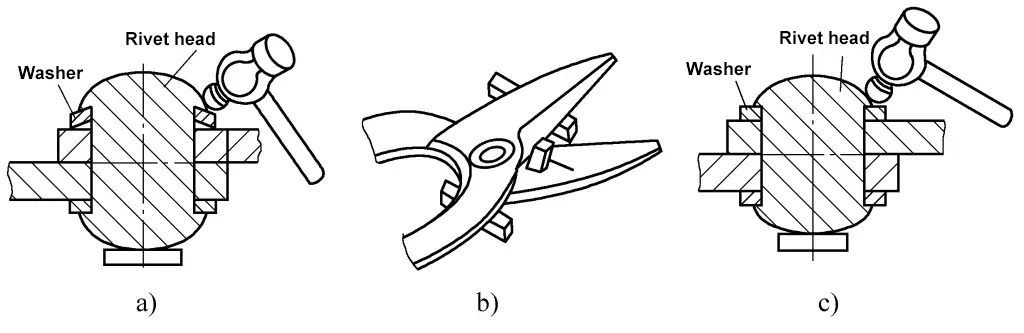

Rysunek 11 przedstawia metody regulacji szczeliny. Na Rysunku 11a metoda zwężania szczeliny polega na uderzaniu w krawędź łba nitu, wywierając nacisk na wypukłą podkładkę nożyczek, powodując przesunięcie części metalu w dół i zmniejszenie szczeliny ostrza. Nie używaj nadmiernej siły; zwykle wystarczą dwa lub trzy lekkie uderzenia wokół krawędzi.

Na rysunku 11b metoda poszerzania szczeliny polega na umieszczeniu stałego wspornika pod jednym ostrzem i uchwytem (im bliżej osi obrotu, tym lepiej), a następnie uderzeniu drugiego ostrza (ponownie, im bliżej osi obrotu, tym lepiej). Nie używaj nadmiernej siły; zwykle wystarczą dwa lub trzy lekkie uderzenia.

Jeśli wypukła podkładka stała się płaska (jak pokazano na rysunku 11c), żadna ilość uderzeń młotkiem nie wyreguluje szczeliny. Rozwiązaniem w tym przypadku jest wymiana nitu i wypukłej podkładki.

Tępe ostrze. Rozwiązaniem jest naostrzenie ostrza.

③ Blacha jest zbyt gruba, przekraczając zakres cięcia ręcznego.

2) Odchylenie wymiarowe podczas cięcia

Głównym powodem odchyleń wymiarowych jest to, że górne ostrze nożyc nie jest wyrównane z linią cięcia na blasze. W przypadku prostych linii cięcia górne ostrze musi być wyrównane i dociśnięte wzdłuż linii. W przypadku linii zakrzywionych nożyczki powinny unikać zakrywania narysowanej linii, a górne ostrze powinno dociskać blachę i pozostawać styczne do linii podczas cięcia.

3) Przerwane i nieprostoliniowe linie cięcia

Jest to spowodowane przez:

① Luźne połączenie między nożycami a blachą podczas kolejnych cięć. Ciągłe wyrównywanie górnego ostrza z linią może zapobiec temu zjawisku.

② Długotrwałe użytkowanie powoduje wygięcie ostrzy, tworząc krzywiznę na zewnątrz lub do wewnątrz. Rozwiązaniem jest wyprostowanie ostrza lub wymiana nożyczek.

4) Cięcia

Głównymi przyczynami wad cięcia są

① Niewywiercenie otworów ograniczających pęknięcia we wklęsłym narożniku przedmiotu obrabianego lub pozostawienie ścinania poza linią, pozostawiając nieobcięte linie, które stają się punktami koncentracji naprężeń, ostatecznie prowadząc do różnych pęknięć. Jedynym rozwiązaniem jest wywiercenie otworów ograniczających pęknięcia lub pozostawienie marginesów na piłowanie.

② Górne i dolne szczeliny ostrza są zbyt małe, co powoduje zamknięcie całego ostrza i przytrzaśnięcie części podczas cięcia. Rozwiązaniem jest dostosowanie szczeliny ostrza i unikanie całkowitego zamykania ostrzy podczas cięcia, pozostawiając jedną czwartą długości ostrza, a następnie wykonując dalsze cięcia.

5) Nadmierne zadziory

Głównymi przyczynami nadmiernych zadziorów są

① Nieprawidłowa szczelina ostrza, zbyt duża lub zbyt mała, powodująca powstawanie dużych zadziorów. Rozwiązaniem jest dostosowanie odstępu i kilkukrotne wykonanie cięcia testowego w celu znalezienia optymalnego odstępu.

Tępe ostrza. Tępe ostrza powodują również nadmierne zadziory, dlatego regularne ostrzenie ostrzy poprawia jakość produktu i wydajność przetwarzania.

(4) Środki ostrożności podczas cięcia

Podczas cięcia blachy należy zwrócić uwagę na następujące kwestie:

1) Podczas ręcznego cięcia cienkich blach, powierzchnie tnące ostrzy muszą pozostawać prostopadłe do powierzchni blachy, aby utrzymać ostrza w najbardziej efektywnej pozycji cięcia. Przechylanie powierzchni tnącej względem powierzchni blachy jest zabronione, ponieważ powoduje nadmierne zadziory, a nawet niekompletne cięcia lub zaciskanie przedmiotu obrabianego między płaszczyznami obrotu ostrzy.

2) Siła cięcia wywierana przez ostrza na obrabiany przedmiot powinna być ciągła i płynna. Podczas cięcia grubszych arkuszy należy unikać uderzania w tylną część nożyczek w celu zwiększenia siły cięcia, ponieważ może to uszkodzić krawędzie ostrzy i przekształcić krzywe w przerywane linie, wpływając na jakość cięcia. Zamiast tego należy wydłużyć uchwyty nożyczek, np. poprzez przymocowanie stalowej rury, aby zwiększyć siłę cięcia.

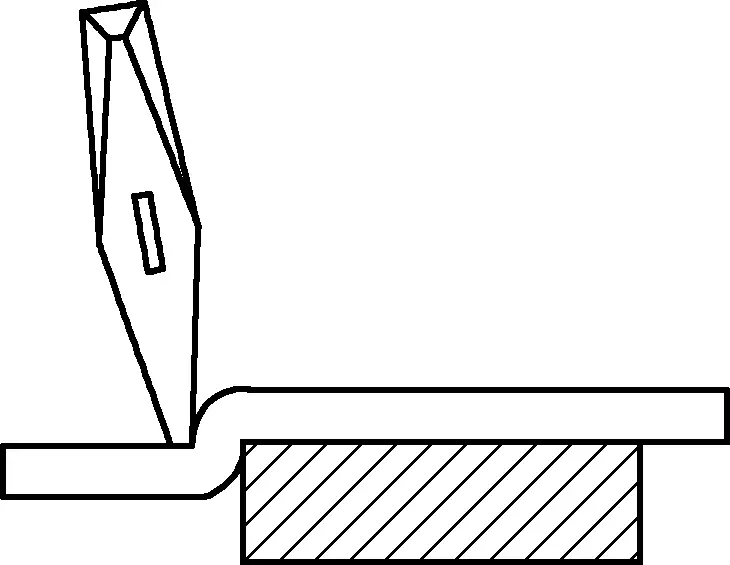

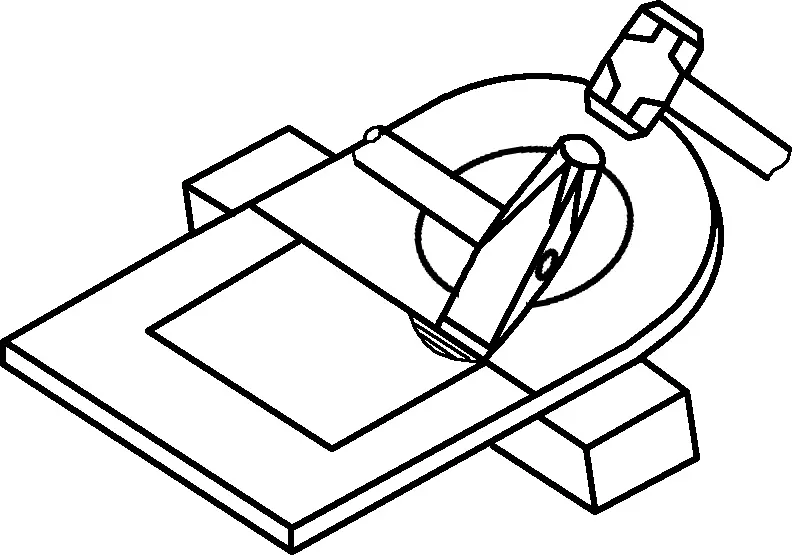

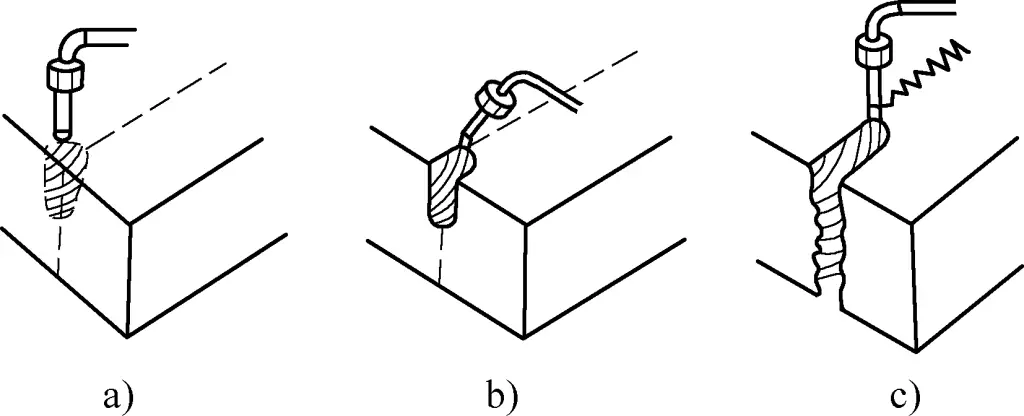

2. Techniki ręcznego dłutowania

Podobnie jak ręczne cięcie, ręczne dłutowanie jest ważną umiejętnością cięcia blachy, zwykle używaną do cięcia blach grubszych niż 3 mm. Dłutowanie wykonuje się przy użyciu dłuta i młota kowalskiego.

Dłutowanie wykorzystuje ruch tnący ostrza dłuta do obróbki przedmiotu obrabianego. Główną cechą ręcznego dłutowania jest to, że nie jest ono ograniczone pozycją roboczą ani kształtem części, dzięki czemu operacja jest prosta i elastyczna.

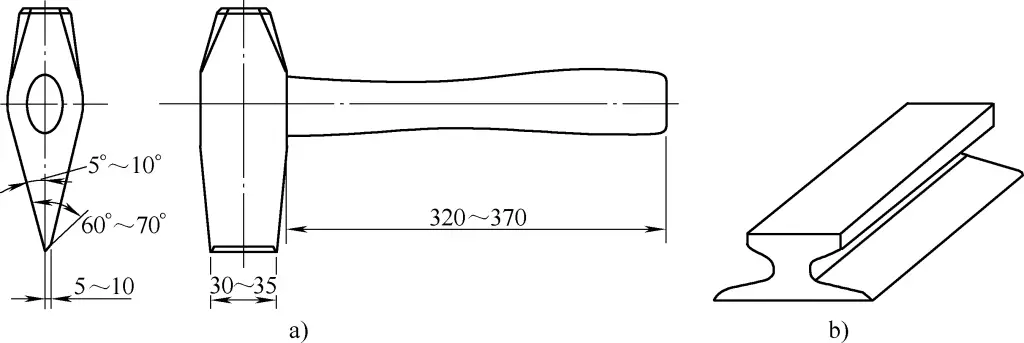

(1) Ręczne narzędzia tnące

Powszechnie używane ręczne narzędzia tnące - kezi, podzielone na górne kezi i dolne kezi, jak pokazano na rysunku 12. Wśród nich dolne kezi jest zwykle wykonane z odpadowych ostrzy nożyczek lub przetworzone ze stalowych szyn (patrz rysunek 12b).

a) Wymiary górnego kezi

b) Dolne kezi

Ostrze górnej części kezi ma asymetryczny kształt klina. Podczas cięcia lewa strona końcówki ostrza (patrz rysunek 12a) jest częścią półfabrykatu, a prawa strona jest częścią odpadową. Pod wpływem siły uderzenia na górze, końcówka ostrza kezi jest wciskana w materiał części wzdłuż osi kezi.

Gdy końcówka ostrza zaklinuje się w większej części blachy, ze względu na znaczną siłę ściskającą po stronie odpadu asymetrycznego ostrza w kształcie klina, blacha zostanie rozerwana wzdłuż linii końcówki ostrza, zanim końcówka ostrza dotrze do dolnej części blachy, oddzielając materiał.

Jak widać na rysunku 12a, przekrój poprzeczny końcówki ostrza kezi różni się od przekroju ogólnych narzędzi. Gruba i szeroka końcówka ostrza zapewnia, że kezi nie odkształca się ani nie pęka pod wpływem znacznej siły uderzenia i zapobiega osadzaniu się końcówki ostrza w twardych i kruchych materiałach, co mogłoby spowodować pęknięcie lub wyrzucenie i potencjalnie spowodować obrażenia. Zapewnia to przede wszystkim funkcję oddzielania materiałów (zwłaszcza blachy).

(2) Techniki cięcia ręcznego

Przed przystąpieniem do ręcznego cięcia przedmiotu obrabianego należy najpierw zapoznać się z rysunkiem części, zrozumieć kształt i wymiary przedmiotu obrabianego. Wybrany kezi powinien mieć uchwyt o długości około 320-370 mm, z ostrzem o grubości około 5-10 mm, jak pokazano na rysunku 12a.

Podczas cięcia ręcznego dłoń powinna być skierowana w dół, trzymając uchwyt kezi w odległości około 30-40 mm od końca uchwytu kezi.

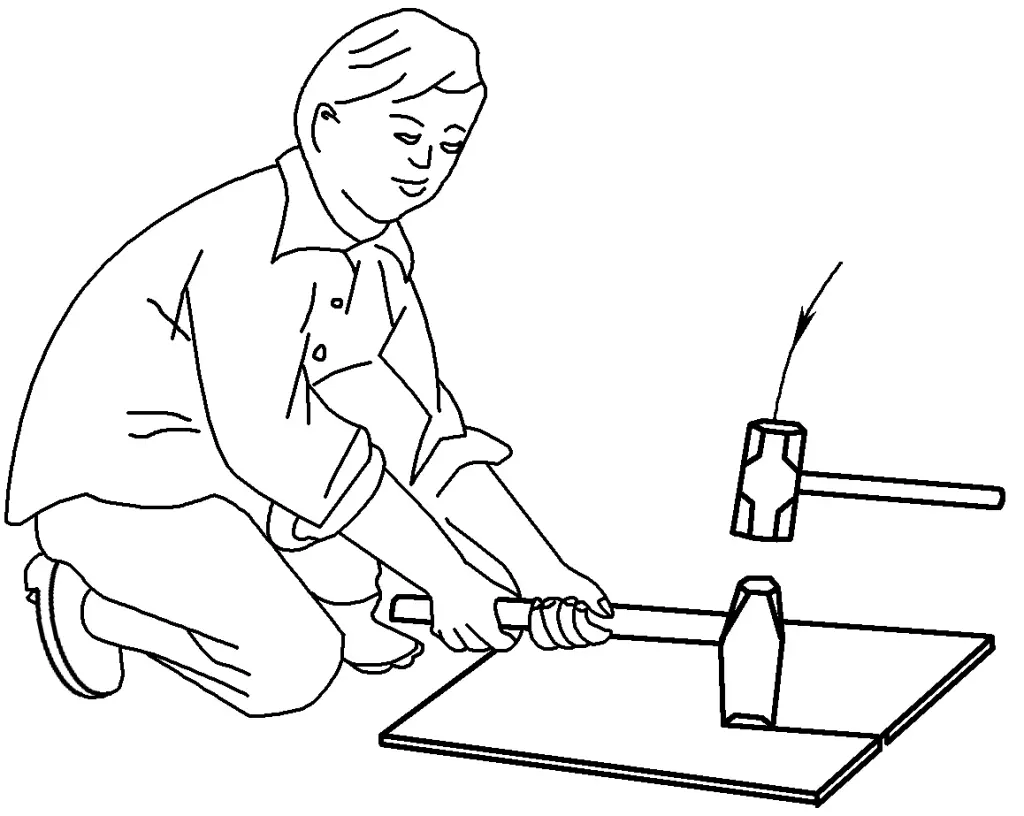

Cięcie jest wykonywane przez dwie osoby pracujące razem. Osoba trzymająca uchwyt kezi chwyta go mocno obiema rękami, co sprawia, że kezi jest lekko pochylony. Po wyrównaniu końcówki ostrza z linią na blasze, osoba ta prostuje kezi, staje nieco pionowo i skupia się na końcówce ostrza. Następnie druga osoba uderza młotem kowalskim w górną część kezi, upewniając się, że uderzenia są proste i dokładne. Podczas cięcia oznaczonych stalowych płyt na platformie, osoba trzymająca uchwyt kezi powinna przykucnąć, pochylić się lekko do przodu, ale trzymać głowę pionowo i lekko do tyłu.

Pochylenie się do przodu pomaga utrzymać uchwyt stabilnie w pionie, a trzymanie głowy lekko z tyłu ułatwia obserwację linii, wyrównanie i uniknięcie przypadkowych błędów ze strony użytkownika młotka. Lewa stopa powinna być lekko wysunięta do przodu, z łydką pionowo do ziemi, udem między dwoma ramionami, a prawa stopa powinna być lekko odchylona do tyłu, z podeszwą dotykającą ziemi, jak pokazano na rysunku 13.

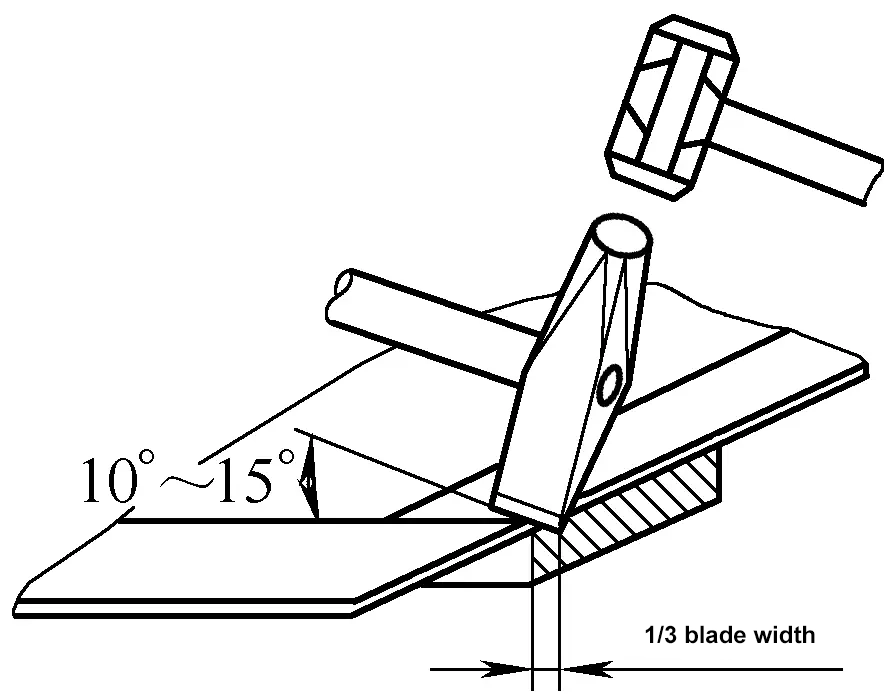

Podczas cięcia wyrównaj przedni koniec ostrza kezi z linią roboczą, upewniając się, że kezi nie jest całkowicie wciśnięte w blachę. Cięcie należy rozpocząć od krawędzi blachy, przy czym 1/3 ostrza kezi powinna wystawać poza krawędź blachy i być wyrównana z dolnym ostrzem kezi.

Po przecięciu krawędzi arkusza wyrównaj ostrze z linią, aby kontynuować cięcie w dół. W tym momencie tylna część ostrza powinna być odchylona do góry o 10°-15°, aby ułatwić obserwację linii, skupić siłę uderzenia na przedniej części kezi i zapewnić ciągłe cięcie arkusza, jak pokazano na rysunku 14.

Po wbiciu górnej części kezi, szybko przechyl tylny koniec ostrza do góry, aby przedni koniec ostrza przesunął się do tyłu wzdłuż rowka tnącego, aż linia cięcia zostanie całkowicie zakończona. W przypadku zbliżania się do końca cięcia, uderzaj delikatnie, aby uniknąć uszkodzenia ostrza i powierzchni platformy.

Podczas procesu cięcia, ze względu na działanie końcówki ostrza, blacha będzie wyginać się na boki i wypaczać z powodu miejscowego wytłaczania, dlatego po cięciu należy zastosować spłaszczoną korektę.

Po zakończeniu cięcia należy niezwłocznie oczyścić obszar roboczy.

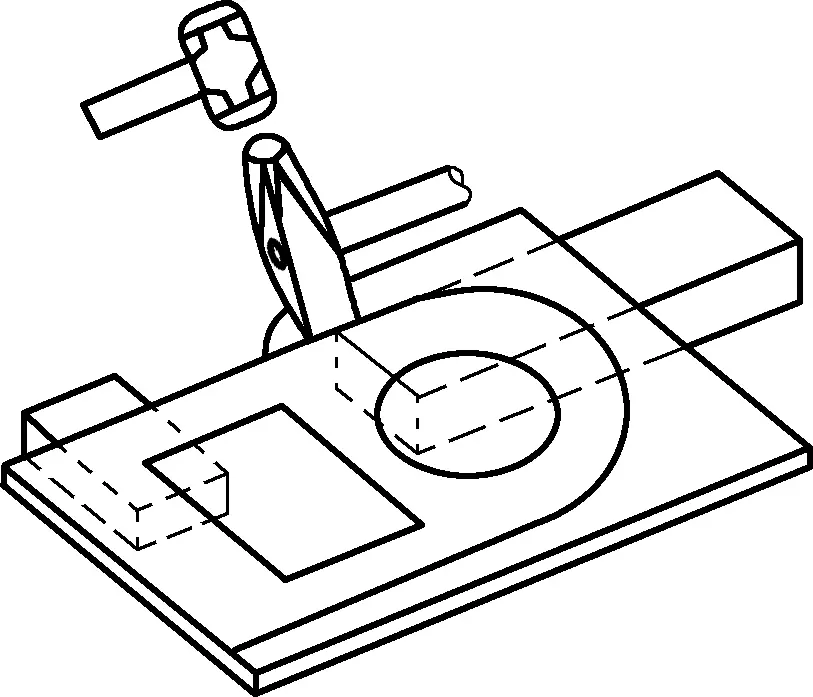

(3) Etapy i metody cięcia ręcznego

Pomimo różnorodności części blaszanych przeznaczonych do cięcia, etapy i metody procesu cięcia są zasadniczo takie same. Poniższy szczegółowy opis etapów i metod cięcia ręcznego przedstawiono na przykładzie.

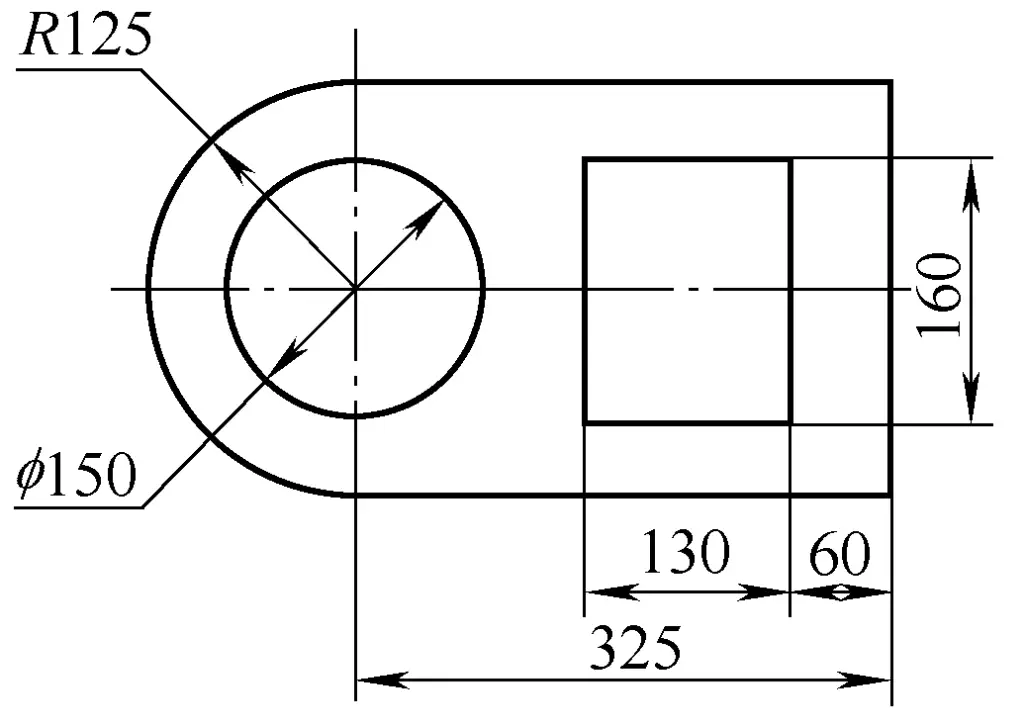

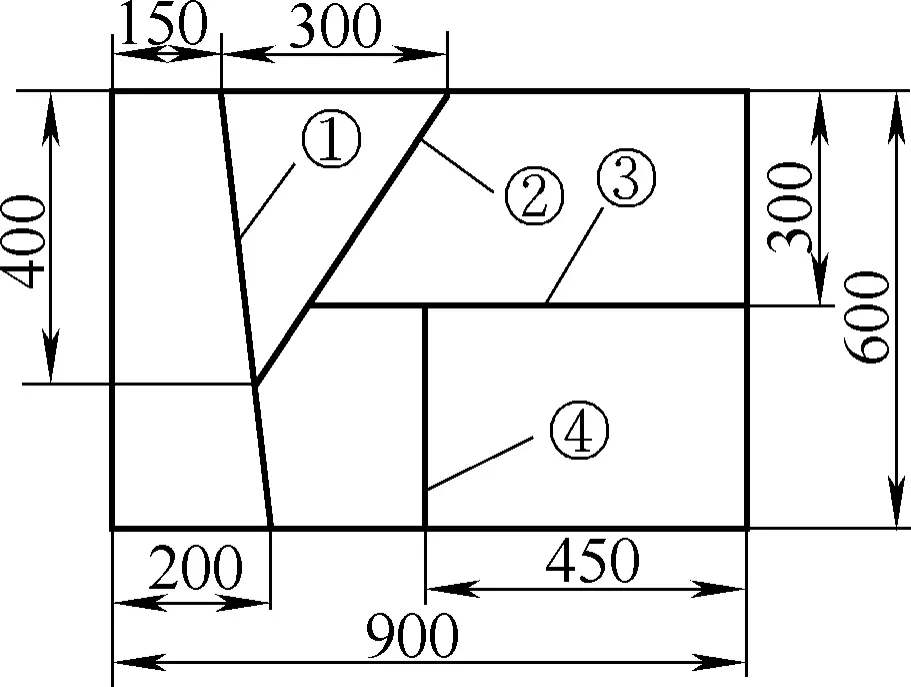

Przedmiot obrabiany pokazany na rysunku 15 jest wykonany z blachy stalowej Q235A o grubości 4 mm. Narożniki wewnętrznego otworu nie mogą pęknąć po cięciu. Kroki i metody cięcia są następujące:

1) Znakowanie

Przygotuj blachę do obróbki, użyj szablonu do znakowania lub bezpośrednio narysuj wzór na blasze w skali 1:1. Aby ułatwić dokładne wyrównanie, najpierw określ punkt początkowy cięcia, a następnie narysuj linię początkową do krawędzi blachy, aby wyrównać ją z dolnym ostrzem kezi, jak pokazano na rysunku 16.

1-Linia startowa

2-Dolne ostrze kezi

2) Określenie kolejności cięcia

Przeanalizuj wzór przedmiotu obrabianego i określ kolejność cięcia. Ogólnie rzecz biorąc, kolejność cięcia jest następująca: najpierw kształt zewnętrzny, a następnie otwory wewnętrzne; najpierw linie proste, a następnie krzywe; najpierw całe części, a następnie sekcje. Sekwencja cięcia dla elementu pokazanego na rysunku 15 została przedstawiona na rysunku 17.

3) Cięcie odcinków prostych

Metoda cięcia dla odcinków prostych jest następująca:

① Rozpocząć cięcie.

Połóż arkusz płasko na dolnej krawędzi tnącej, z nadmiarem materiału wystającym poza krawędź tnącą, dokładnie wyrównując go z linią cięcia, tak aby pokrywała się z dolną krawędzią. Położenie i kąt noża są takie, jak pokazano na rysunku 14.

Podczas rozpoczynania cięcia siła uderzenia powinna być mniejsza, aby umożliwić regulację, jeśli cięcie początkowe nie jest dokładne, zapobiegając uszkodzeniu krawędzi tnących w wyniku kolizji. Po potwierdzeniu, że cięcie początkowe jest dokładne, należy kontynuować przyrostowe proste cięcie wzdłuż dolnej krawędzi tnącej.

② Cięcie.

Podczas procesu cięcia należy upewnić się, że linia cięcia arkusza jest wyrównana z dolną krawędzią, utrzymując odpowiedni kąt górnego noża i utrzymując obie krawędzie blisko siebie. Niezastosowanie się do tego wymogu może skutkować niekompletnymi cięciami i deformacją przy zginaniu, jak pokazano na rysunku 18.

Aby poprawić jakość cięcia, należy stale korygować wszelkie odchylenia i dostosowywać siłę uderzenia. Wymaga to od operatora zachowania czujności i ścisłej koordynacji, a młotowiertarka musi postępować zgodnie z poleceniami uchwytu tnącego.

4) Cięcie zakrzywionych sekcji

Metoda cięcia dla zakrzywionych sekcji jest następująca:

① Rozpocząć cięcie.

Gdy cięcie dociera do zakrzywionego odcinka, najpierw odetnij nadmiar materiału z ukończonego odcinka prostego, aby uniknąć zakłóceń. Aby zminimalizować deformację, umieść okrągłą część na dolnej krawędzi i stale obracaj obrabiany przedmiot, zawsze używając końca dolnej krawędzi do cięcia (patrz Rysunek 19).

② Cięcie.

Podczas wycinania krzywych zarówno górna, jak i dolna krawędź są proste, więc każde cięcie tworzy tylko segment. Istotą wycinania krzywych jest wycinanie prostych segmentów wzdłuż stycznych krzywej, tworząc wielokąt, który przybliża krzywą. Im krótsze segmenty, tym bliżej krzywej.

Wymogiem dla krzywych cięcia jest minimalizowanie każdego cięcia i częste obracanie arkusza; uderzenia młotka powinny być krótkie i o odpowiedniej sile.

5) Wycinanie wewnętrznych otworów kwadratowych

Aby zapewnić dokładne otwarcie wewnętrznych kwadratowych otworów, wyrównaj je tak, jak pokazano na Rysunku 20. Aby rozpocząć cięcie, lekko uderz w górną krawędź w punkcie styku z arkuszem. Gdy początkowe cięcie osiągnie 2-3-krotność szerokości krawędzi, połóż górną krawędź płasko i przetnij ją całkowicie (patrz Rysunek 21). Po otwarciu metoda cięcia jest taka sama jak w przypadku odcinków prostych.

a) Wyrównaj za pomocą linii trasowania

b) Wyrównaj prostą krawędzią nad linią

6) Wycinanie wewnętrznych okrągłych otworów

W przypadku wycinania wewnętrznych okrągłych otworów należy najpierw wybrać punkt początkowy. Aby ułatwić rozpoczęcie cięcia, wybierz punkt, który umożliwia łatwe mocowanie i wyrównaj styczną w tym punkcie z dolną krawędzią (patrz Rysunek 22). Metoda cięcia jest podobna do wycinania łuków.

(4) Środki ostrożności dotyczące ręcznego cięcia

Podczas cięcia ręcznego siła cięcia jest przykładana przez drugą osobę uderzającą młotkiem w górną część noża. W momencie zetknięcia młotka z obcinakiem, linie środkowe młotka i obcinaka powinny być wyrównane i prostopadłe do płaszczyzny arkusza.

Postawa uchwytu musi być prawidłowa, chwyt stabilny, a ustawienie noża szybkie i dokładne. Młotek musi uderzać prosto i precyzyjnie, a obie strony muszą być skupione i skoordynowane.

Sprawdź otoczenie pod kątem pieszych podczas cięcia; zacznij od niskiej wysokości młota, aż zapewniona zostanie dokładność i stabilność, a następnie zwiększ wysokość i siłę młota.

Operatorzy nie powinni nosić rękawic podczas cięcia, zwłaszcza młotowiertarka, ponieważ rękawice zmniejszają wyczuwalność dotykową i mogą powodować utratę przyczepności, prowadząc do wypadków. Rękawice należy nosić podczas usuwania zadziorów, przenoszenia obrabianych przedmiotów i nadmiaru materiału, aby uniknąć obrażeń.

Należy często sprawdzać szczelność młota i przecinaka, upewniając się, że rękojeść jest zabezpieczona klinami przed poluzowaniem w wyniku długotrwałego użytkowania. Należy również naostrzyć i usunąć wszelkie zadziory z górnej części noża, aby zapobiec obrażeniom spowodowanym przez latające odłamki powstałe podczas uderzania młotem.

Gdy obrabiany element ma się odłamać, należy ciąć delikatnie lub użyć młotka ręcznego, aby uniknąć uszkodzenia krawędzi tnących lub powierzchni.

3. Techniki mechanicznego ścinania

Nożyce mechaniczne wykorzystują specjalistyczny sprzęt do cięcia i oddzielania arkuszy, szeroko stosowany w cięciu blach ze względu na wysoką wydajność i precyzję.

(1) Sprzęt do mechanicznego ścinania

Mechaniczny sprzęt do cięcia obejmuje nożyce gilotynowe, nożyce wibracyjne i nożyce obrotowe.

Nożyce gilotynowe są głównie używane do cięcia arkuszy w linie proste, działając na zasadzie użycia ostrzy liniowych na górnej i dolnej krawędzi tnącej.

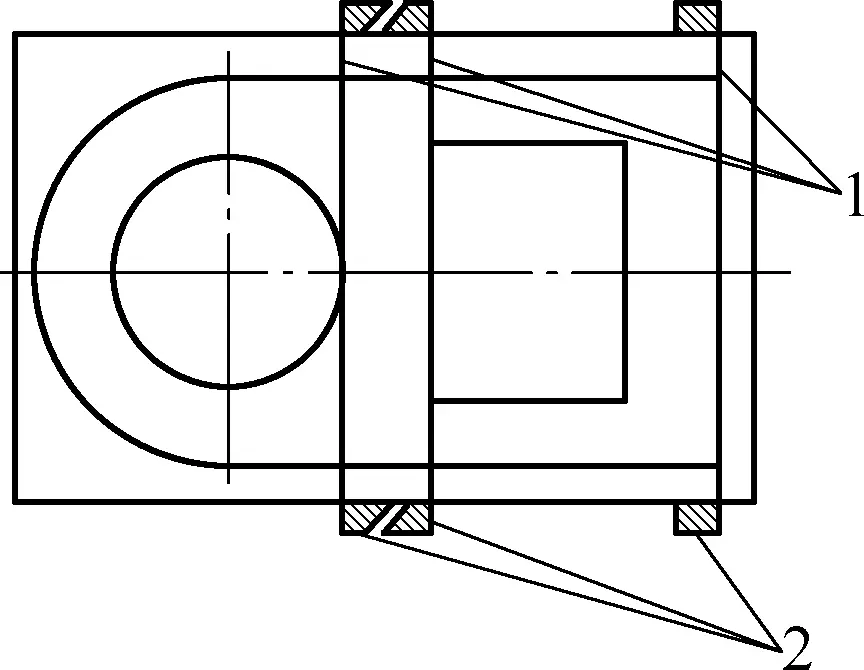

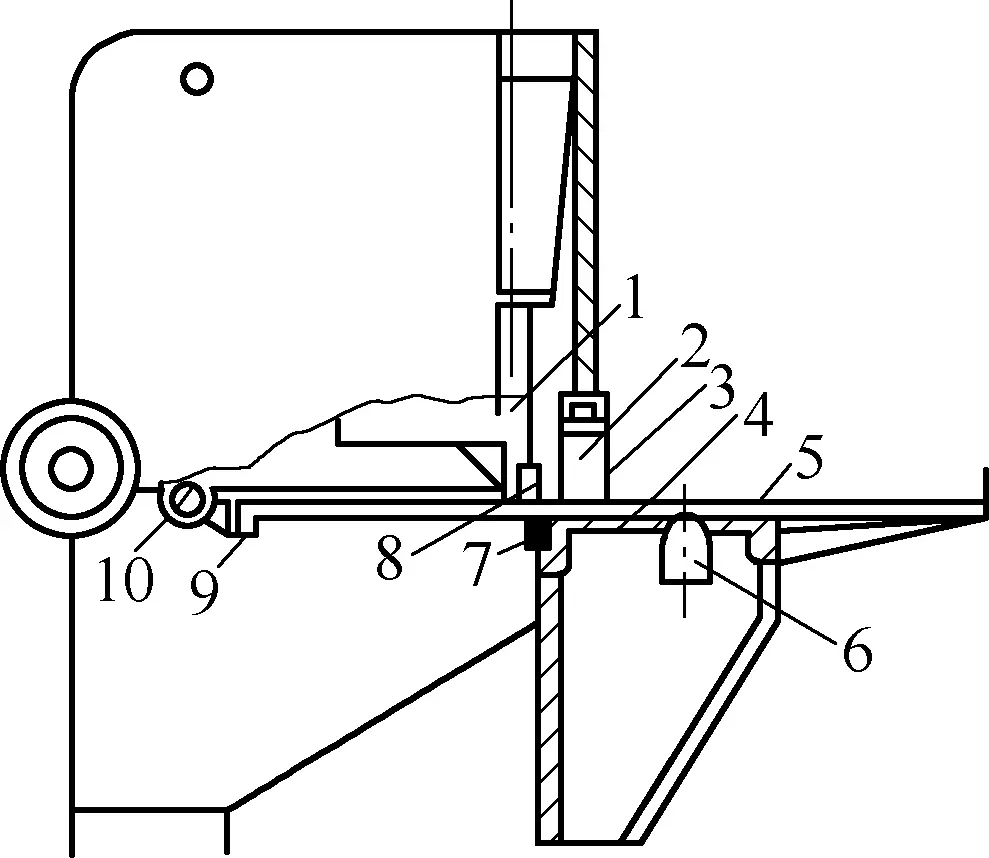

Rysunek 23 przedstawia schemat zasady działania nożyc gilotynowych. Górne ostrze (8) jest przymocowane do uchwytu ostrza (1), a dolne ostrze (7) do stołu (4). Kulki (6) ułatwiają ruch arkusza, a tylny zderzak (9) jest pozycjonowany za pomocą sworznia pozycjonującego (10).

Uchwyt na 1 ostrze

2-hydrauliczny siłownik zaciskowy

Płyta z 3 pokrywami

4-Stół

5 arkuszy

6 kul

7-Dolne ostrze

8-Górne ostrze

9-tylny wskaźnik

10-pozycyjny sworzeń

Hydrauliczny siłownik dociskowy 2 służy do dociskania arkusza, zapobiegając jego obracaniu się podczas ścinania. Płyta ochronna 3 jest urządzeniem zabezpieczającym przed wypadkami przy pracy. Podczas pracy wał korbowy napędza suwak nożyc, tnąc materiał za pomocą względnego ruchu górnych i dolnych noży tnących.

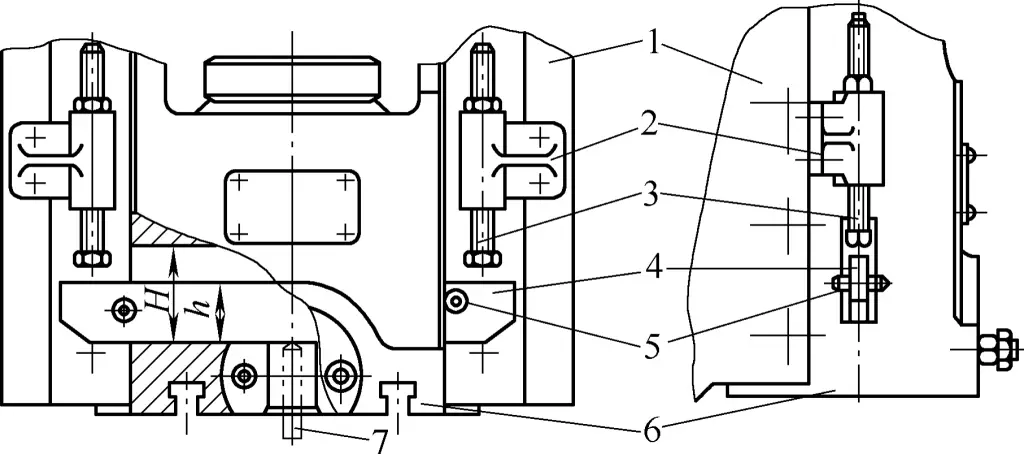

Nożyce są podzielone na nożyce z przekładnią mechaniczną i nożyce z przekładnią hydrauliczną w oparciu o ich metody transmisji. Nożyce o grubości płyty mniejszej niż 10 mm mają głównie mechaniczną konstrukcję przekładni, podczas gdy te o grubości płyty większej niż 10 mm najczęściej wykorzystują hydrauliczne konstrukcje przekładni.

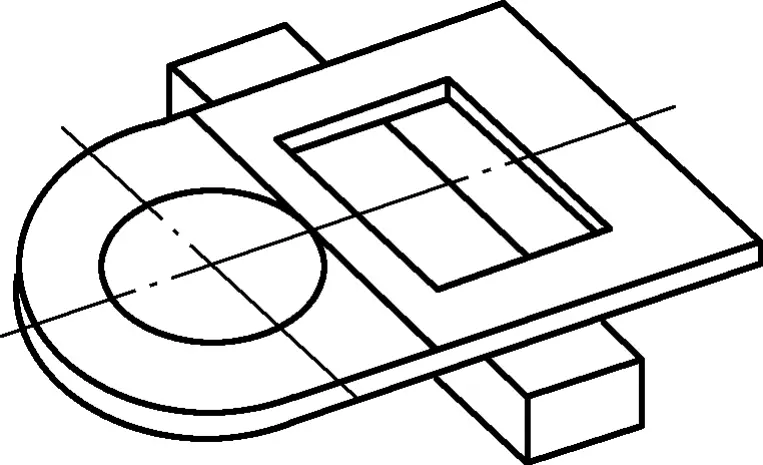

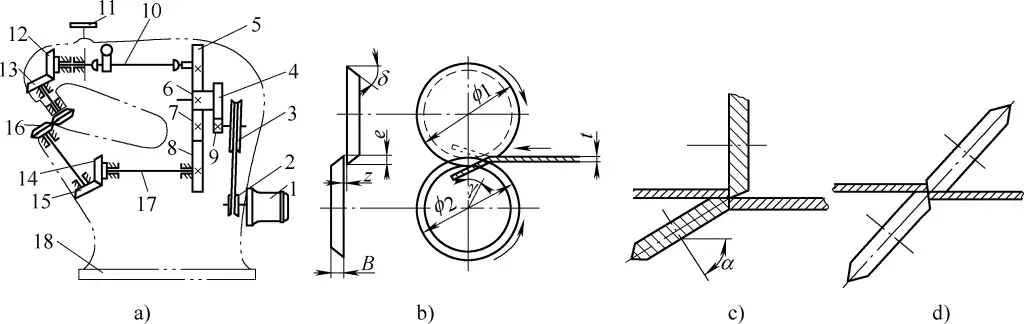

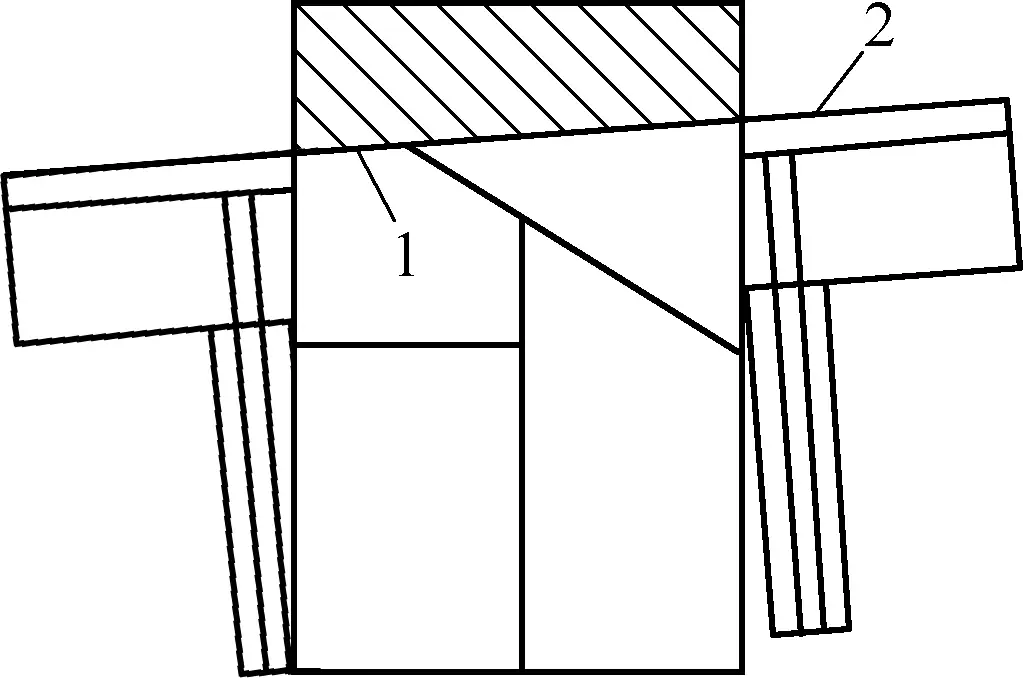

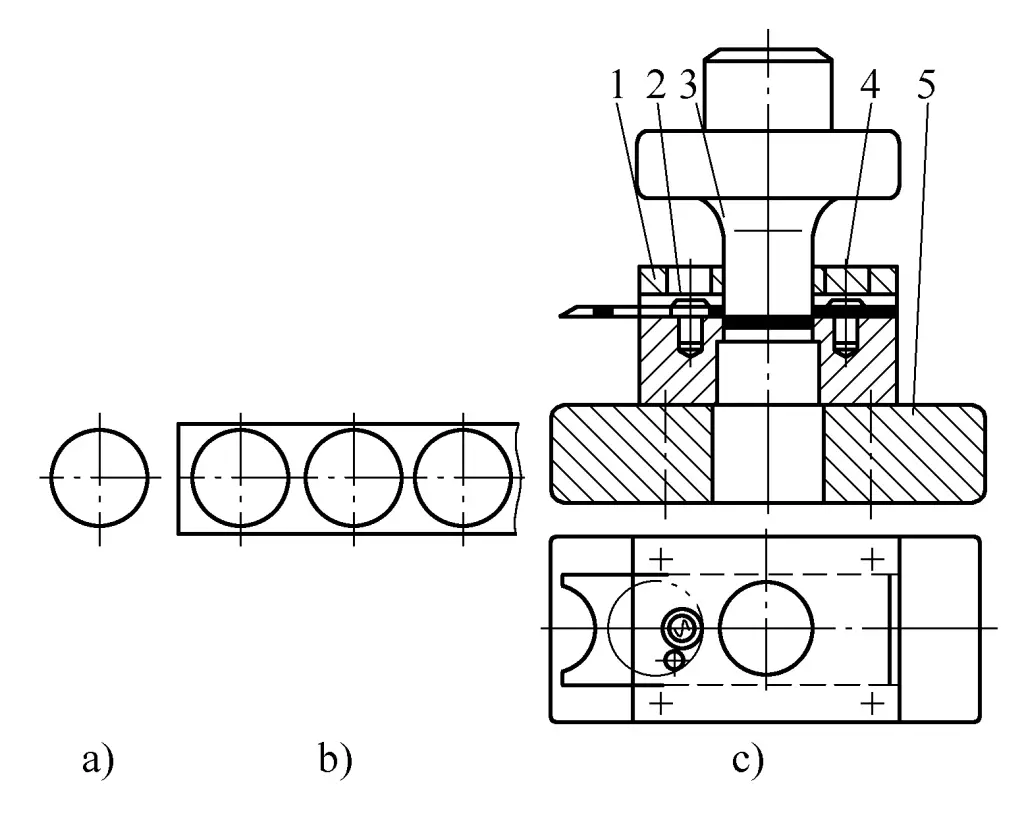

Nożyce wibracyjne są zwykle używane do cięcia w oparciu o linie lub szablony, powszechnie stosowane do obróbki arkuszy o grubości mniejszej niż 2 mm. Ich zasada działania polega na generowaniu szybkiego ruchu posuwisto-zwrotnego górnego ostrza względem dolnego ostrza poprzez przekładnię mechaniczną, tnąc arkusz na małe segmenty. W związku z tym może być również używana do cięcia zakrzywionych profili zewnętrznych i wewnętrznych o większych promieniach krzywizny. Jej budowę i zasadę działania zilustrowano na rysunku 24.

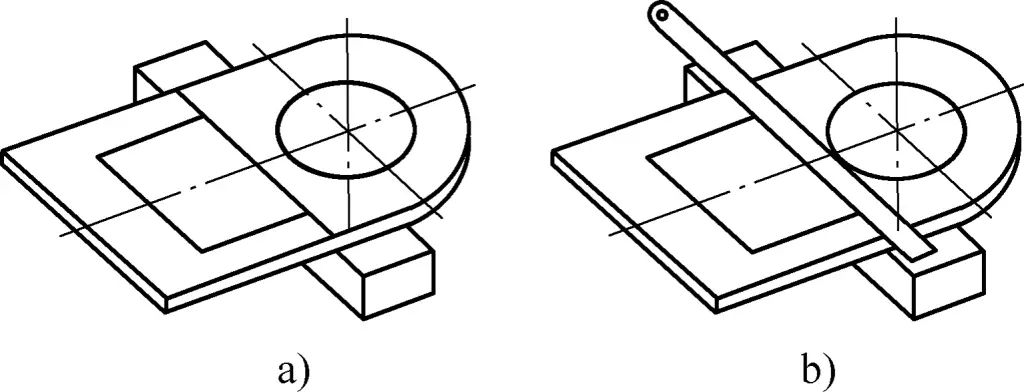

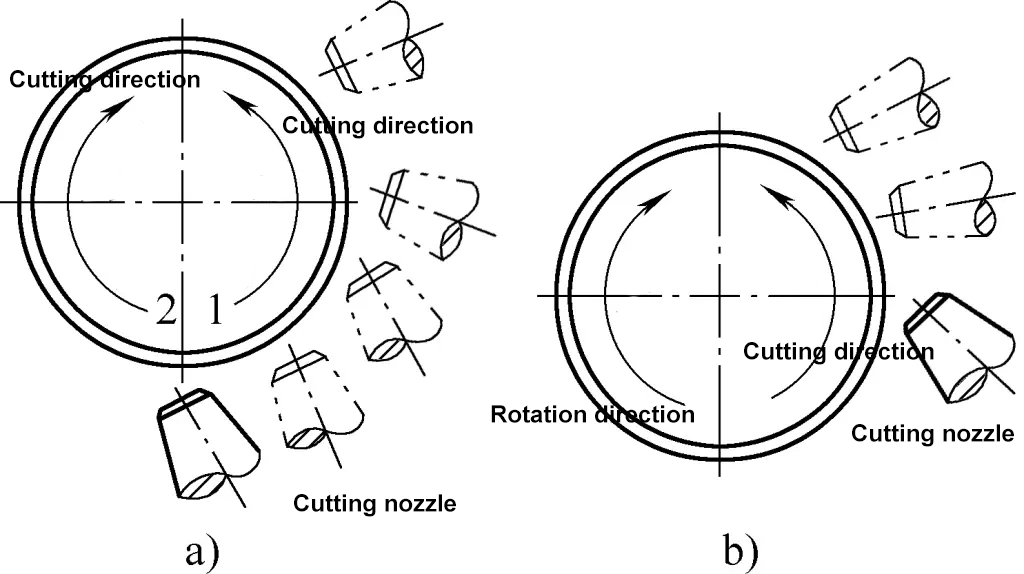

a) Wygląd

b) Górne i dolne ostrza

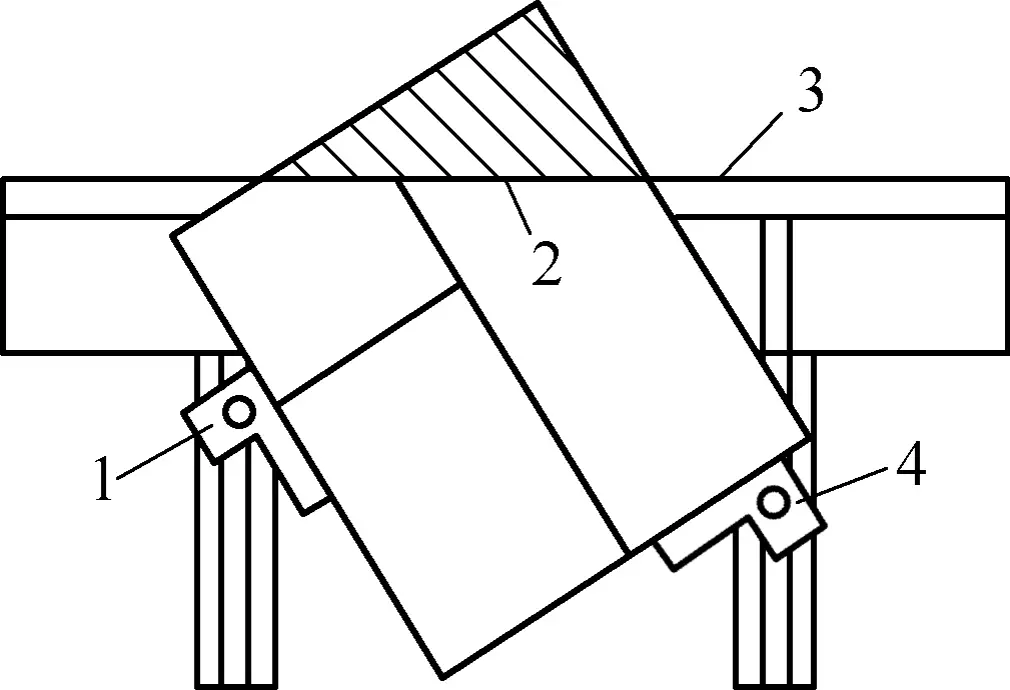

Nożyce krążkowe umożliwiają cięcie w linii prostej lub po krzywej. Wykorzystując cechę, że nożyce krążkowe mogą ciąć okrągłe lub zakrzywione kształty, mogą one zastąpić wykrojniki do cięcia lub przycinania dużych elementów. tłoczenie części w produkcji małoseryjnej, choć jakość ścinania i wydajność nie są wysokie. Nożyce krążkowe wykorzystują parę okrągłych ostrzy obracających się w przeciwnych kierunkach do ścinania blachy.

Rysunek 25a przedstawia strukturę i zasadę działania nożyc walcujących, a rysunki 25b, c i d przedstawiają kilka konfiguracji okrągłych ostrzy.

a) Struktura maszyny do ścinania rolkowego

b) Prosta konfiguracja okrągłych ostrzy

c) Pochylona prosta konfiguracja okrągłych ostrzy

d) Pochylona konfiguracja okrągłych ostrzy

1-Silnik

2, 3-krążki

4-9 biegów

10-Wał

11-Pokrętło

12-15-poziomowe koła zębate

16 ostrzy okrągłych

17-Wał napędowy

18-Base

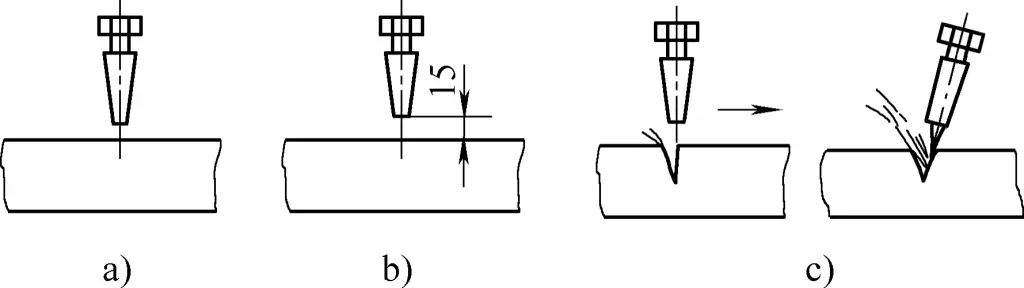

(2) Podstawowe metody ścinania za pomocą nożyc do blachy

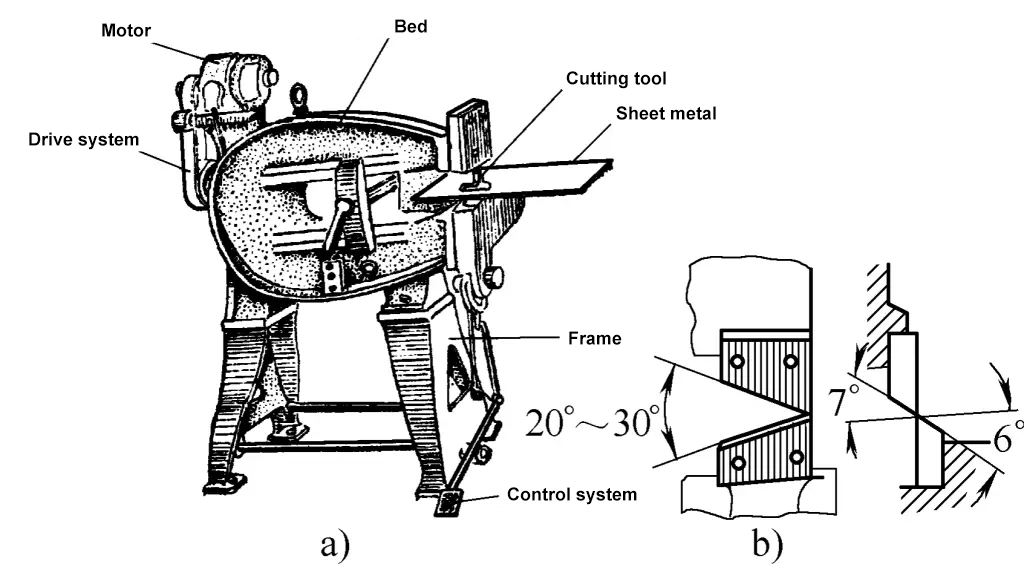

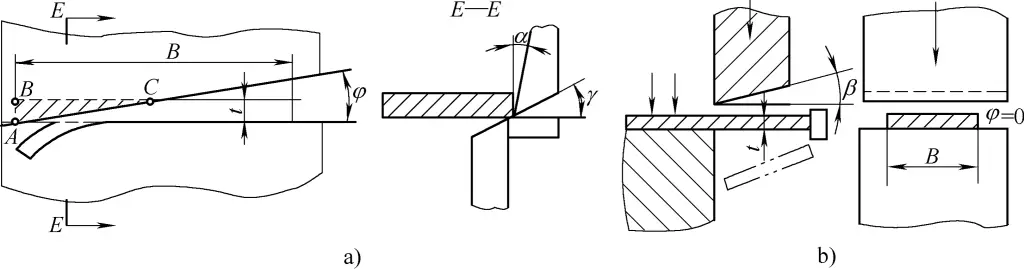

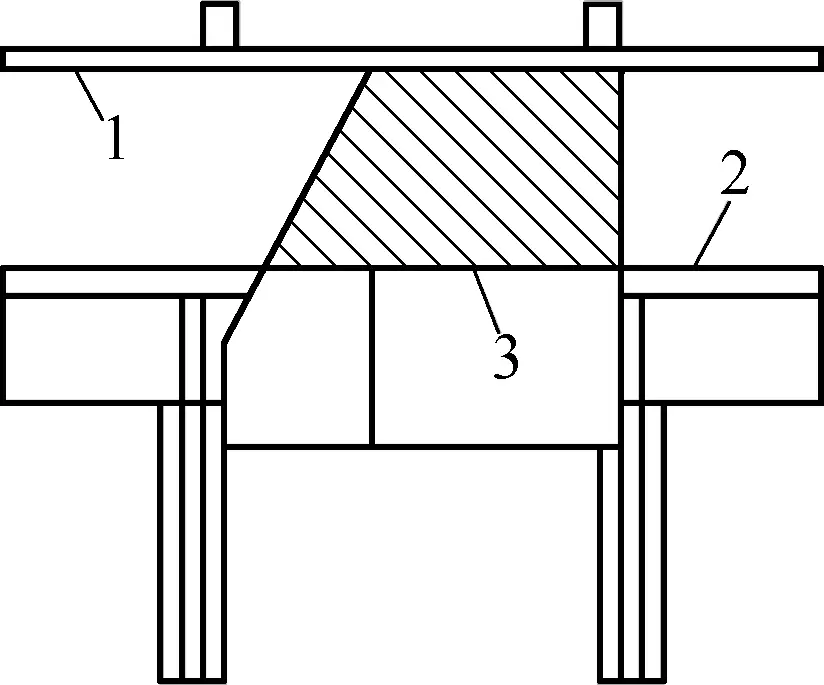

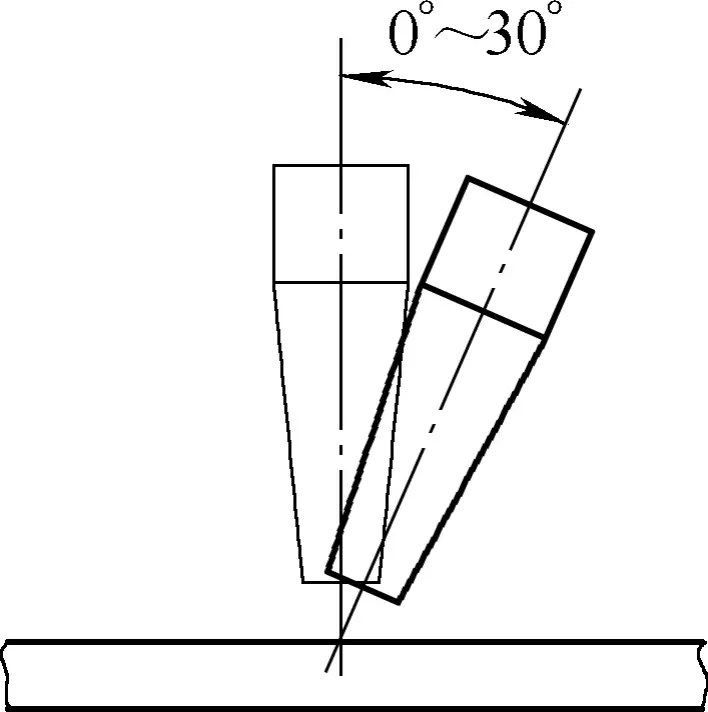

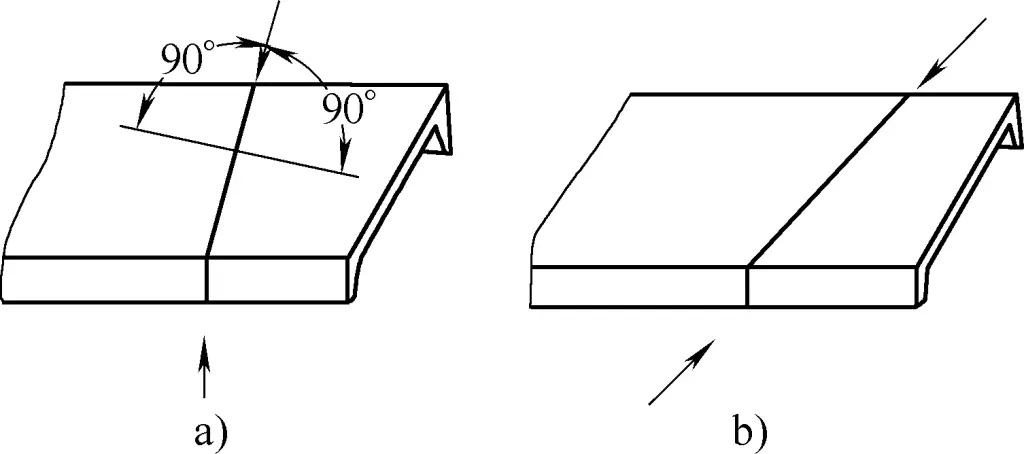

Nożyce dzielą się na nożyce z płaskim ostrzem i nożyce z ostrzem pochylonym, w zależności od sposobu montażu górnego i dolnego ostrza. Nożyce z pochylonymi ostrzami są bardziej pracochłonne niż nożyce z płaskimi ostrzami i są najczęściej używane do cięcia szerokich i cienkich blach. Rysunek 26a przedstawia schemat ścinania przy użyciu pochylonych ostrzy.

Nachylone ostrze ścinające może znacznie zmniejszyć siłę ścinającą. W nożycach z nachylonym ostrzem dolne ostrze jest poziome, a górne ostrze jest nachylone pod pewnym kątem do dolnego ostrza. Ponieważ górne ostrze ścinające jest nachylone, długość kontaktu między ostrzem a materiałem podczas ścinania jest znacznie mniejsza niż szerokość arkusza, co skutkuje większym skokiem, mniejszą siłą ścinania i płynniejszą pracą, dzięki czemu nadaje się do ścinania cienkich i szerokich arkuszy.

Zasadniczo kąt nachylenia φ górnego ostrza wynosi od 1° do 6°. Dla blach o grubości 3-10 mm, φ=1°-3°; dla blach o grubości 12-35 mm, φ=3°-6°. γ to kąt natarcia, który pomaga zmniejszyć rotację materiału podczas ścinania; α to kąt prześwitu, który pomaga zmniejszyć tarcie między ostrzem a materiałem. γ wynosi zazwyczaj 15°-20°, a α wynosi zazwyczaj 1,5°-3°.

Rysunek 26b przedstawia schematyczny diagram ścinania płaskiego ostrza przy użyciu maszyny do ścinania płaskiego ostrza. Cechą charakterystyczną ścinania płaskiego ostrza jest to, że ścina ono między równoległymi górnymi i dolnymi ostrzami. β wynosi zazwyczaj 0°-15°. Ten typ nożyc ma mały skok, ale dużą siłę ścinania i nadaje się do ścinania grubych i wąskich arkuszy.

a) Ścinanie pochylonym ostrzem

b) Ścinanie płaskim ostrzem

(3) Metody działania nożyc do blachy

Nożyce do blachy wykorzystują górne i dolne ostrza prostoliniowe do cięcia wykrojów blachy. Aby przyciąć wykroje do określonych kształtów i rozmiarów, nożyce są wyposażone w ograniczniki, składające się z ograniczników przednich, tylnych, bocznych i specjalistycznych ograniczników kątowych.

Przednie, tylne i boczne płyty oporowe mogą być instalowane i mocowane na stole roboczym lub ramie łoża nożyc i mogą być regulowane w pozycji przedniej i tylnej, lewej i prawej za pomocą mechanizmu regulacyjnego. Kątowe płyty oporowe są zazwyczaj instalowane w rowkach T na powierzchni stołu i mogą być instalowane i mocowane w różnych pozycjach na stole w zależności od kształtu ciętego arkusza.

Chociaż istnieje wiele maszyn do strzyżenia z wyświetlaczem cyfrowym lub CNC, które osiągnęły automatyczną kontrolę pozycjonowania i wyświetlania na niektórych płytach ograniczających (takich jak tylna płyta ograniczająca), znacznie ułatwiając strzyżenie bloków i pasów o określonej długości, strzyżenie bardziej złożonych kształtów nadal wymaga ręcznej regulacji różnych płyt ograniczających.

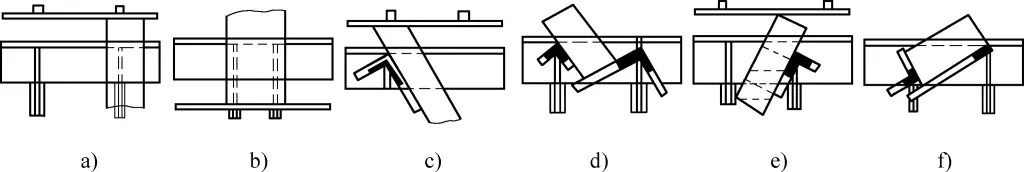

W przypadku cięcia elementów o skomplikowanych kształtach zwykle stosuje się metodę ręcznej regulacji przy użyciu szablonów. Jednym z ważnych aspektów operacji cięcia jest dostosowanie pozycji różnych płyt ograniczających zainstalowanych na nożycach, aby zakończyć cięcie pasów i bloków o różnych szerokościach i kształtach, zapewniając i kontrolując jakość. Ścinanie przy użyciu płytek ograniczających zostało zilustrowane na rysunku 27.

a) Korzystanie z tylnego ogranicznika

b) Korzystanie z przedniej płyty oporowej

c) Korzystanie z kątowych i tylnych płytek ograniczających

d) Korzystanie z dwóch kątowych płytek ograniczających

e) Korzystanie z tylnych i kątowych płytek ograniczających

f) Korzystanie z kątowych i przednich płytek ograniczających

1) Ścinanie pasów o ogólnej szerokości

W przypadku ścinania arkuszy o ogólnej szerokości, pozycjonowanie można wykonać za pomocą linii lub tylnej płyty oporowej, regulując położenie tylnej płyty oporowej za pomocą śruby. Podczas ścinania arkusz jest mocno dociskany za pomocą płyty dociskowej, następnie suwak z górnym ostrzem ścinającym przesuwa się w dół, a arkusz jest ścinany, gdy górne i dolne ostrza ścinające zachodzą na siebie. Ścięta sekcja zwykle nie wymaga dalszej obróbki w celu zapewnienia jakości, jak pokazano na rysunku 27a.

2) Ścinanie szerszych pasów

W przypadku cięcia szerszych pasów, jeśli arkusz jest pozycjonowany za pomocą tylnej płyty ograniczającej, zwisająca część będzie zwisać ze względu na swoją wagę. Błąd pozycjonowania zwiększa się wraz ze wzrostem stosunku długości zwisu do grubości arkusza (B/t). Dlatego też, gdy szerokość taśmy przekracza 300-400 mm, do pozycjonowania należy użyć przedniej płyty oporowej, jak pokazano na rysunku 27b. Położenie przedniego ogranicznika można określić za pomocą ogólnych narzędzi pomiarowych lub szablonów.

3) Ścinanie bloków trapezowych i trójkątnych

Do ścinania bloków trapezowych i trójkątnych, boczna płyta oporowa może być używana w połączeniu z innymi płytami oporowymi do pozycjonowania.

Podczas instalacji należy umieścić szablon na stole, wyrównać go z dolnym ostrzem, a następnie wyregulować i zabezpieczyć boczną płytkę ogranicznika. Następnie należy wyregulować tylną płytkę oporową za pomocą szablonu i użyć zarówno bocznej, jak i tylnej płytki oporowej do pozycjonowania podczas ścinania, jak pokazano na rysunku 27c. Podobnie, inne metody pozycjonowania złącza przy użyciu bocznej płytki oporowej i innych płytek oporowych przedstawiono na rysunkach 27d, e i f.

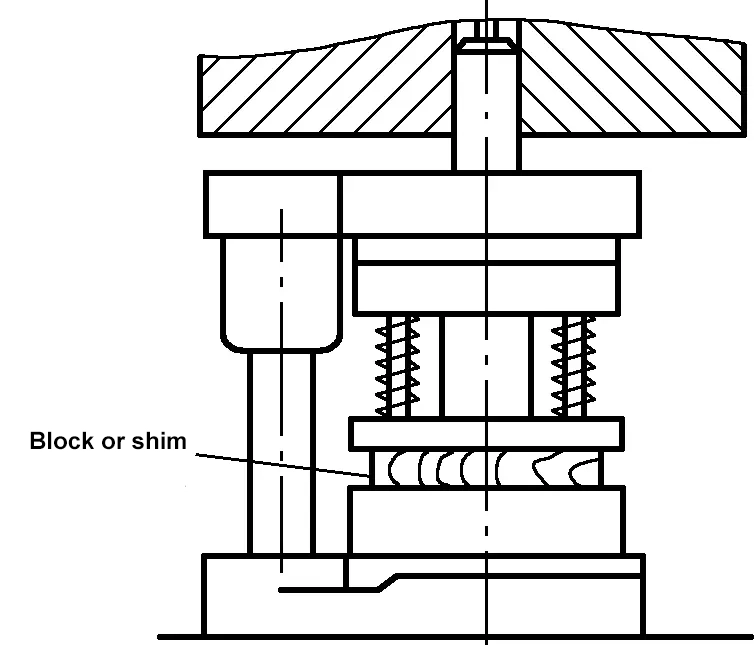

4) Wytnij wąski materiał.

Gdy płyta znajduje się zbyt daleko od urządzenia dociskowego i nie można jej docisnąć, w celu bezpiecznego i płynnego ścinania można dodać płytę wyściełającą o tej samej grubości co ścinana płyta i docisnąć ją przez urządzenie dociskowe w celu ścinania. Płyta dociskowa może być grubsza, jak pokazano na rysunku 28. W przypadku cienkich płyt nie jest wymagana wyściółka, a płyta dociskowa może bezpośrednio dociskać płytę.

1-Urządzenie ciśnieniowe

2 - Ścinana płyta stalowa

3-Płyta dociskowa

4-Płyta okładzinowa

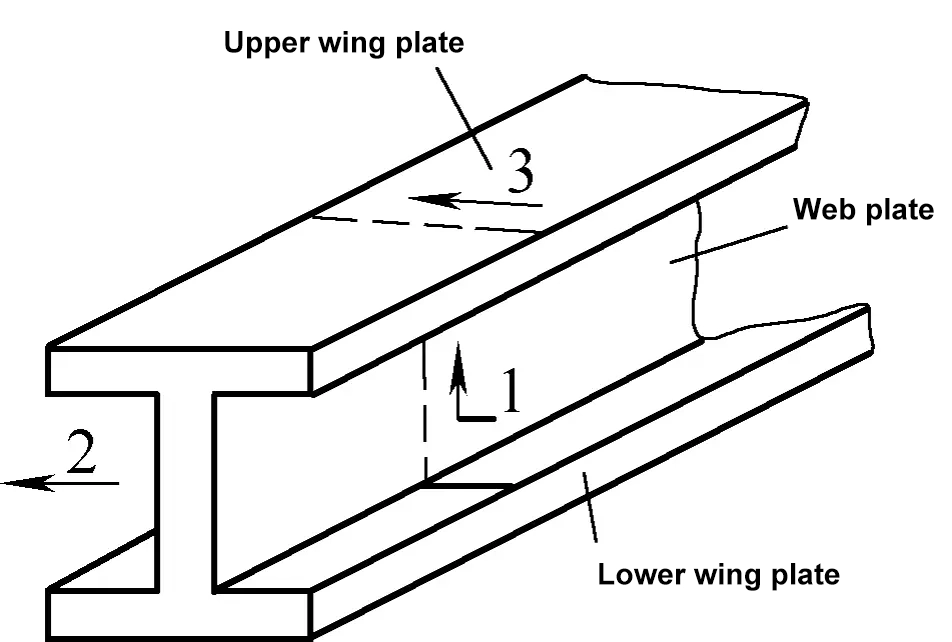

4) Etapy działania nożyc do blachy i metody wyrównywania

Podczas płyty operacja ścinaniaPo pierwsze, należy ściśle przestrzegać procedur bezpieczeństwa podczas ścinania. Po drugie, należy zapewnić prostoliniowość i równoległość ścinanej powierzchni płyty oraz zminimalizować odkształcenia materiału w celu uzyskania wysokiej jakości części. Poniżej podano przykład ilustrujący szczegółowo etapy operacji ścinania i metody wyrównywania.

Przedmiot obrabiany pokazany na rysunku 29 jest wykonany z blachy stalowej o grubości 10 mm. Tolerancja każdego wymiaru po ścinaniu wynosi ±1 mm. Etapy operacji ścinania i metody wyrównywania przy użyciu pochyłej przecinarki bramowej są następujące:

1) Etapy operacji ścinania

Chociaż struktura ścinanych elementów może się znacznie różnić, podstawowe etapy operacji ścinania są generalnie takie same i można je wykonać w następujący sposób:

① Określić liczbę osób potrzebnych do strzyżenia.

W przypadku większych płyt nie zaleca się, aby jedna osoba działała samodzielnie podczas strzyżenia. Wykonywanie zadania powinno być koordynowane przez dwie do trzech osób, z jedną osobą wyznaczoną jako lider, a wszystkie działania powinny być spójne i zgodne z poleceniami lidera.

② Określić sekwencję ścinania.

Elementy obrabiane często mają wiele linii cięcia. W przypadku korzystania z pochyłej przecinarki bramowej sekwencja ścinania musi zapewniać, że każde ścinanie dzieli płytę na dwie części. Rysunek 29 przedstawia sekwencję ścinania dla przedmiotu obrabianego, zgodnie z kolejnością linii ścinania.

③ Przeanalizuj i określ metodę wyrównania dla ścinania przedmiotu obrabianego.

Istnieje wiele metod ustawiania przedmiotu obrabianego na pochyłej maszynie do cięcia. Metody te powinny być elastycznie stosowane w oparciu o analizę struktury przedmiotu obrabianego. W przypadku tego przedmiotu obrabianego zastosowano metodę wyrównywania:

- Linia ścinania ① jest wyrównywana za pomocą bezpośredniego wyrównania wizualnego lub wyrównania cienia.

- Linia ścinania ② jest wyrównana za pomocą kątownika.

- Linia ścinania ③ jest wyrównana za pomocą tylnej płyty oporowej.

- Linia ścinania ④ jest wyrównywana za pomocą przedniej płyty ograniczającej.

④ W zależności od rodzaju i grubości ścinanego materiału należy sprawdzić i wyregulować szczelinę ostrzy nożyc. Jeśli nożyce są dostarczane z tabelą danych regulacji szczeliny ostrzy nożyc, wyreguluj szczelinę zgodnie z danymi. Alternatywnie, patrz Tabela 2, aby określić szczelinę ostrzy tnących.

Tabela 2: Rozsądne zakresy szczelin dla nożyc (jednostka: mm)

| Rodzaj materiału | Luka (t%) |

| Elektromagnetyczne czyste żelazo Stal miękka (stal niskowęglowa) Twarda stal (stal średniowęglowa lub stal o wysokiej wytrzymałości) Elektryczna stal krzemowa Stal nierdzewna Stal niskostopowa Twarde aluminium, mosiądz Antykorozyjne aluminium | 6~9 6~9 8~12 7~11 7~13 6~10 6~10 5~8 |

Uwaga: W tabeli t oznacza grubość ścinanej płyty.

⑤ Po sprawdzeniu i wyregulowaniu szczeliny ostrza tnącego należy uruchomić maszynę w stanie nieobciążonym, aby potwierdzić jej prawidłowe działanie przed załadowaniem materiału. Przed załadowaniem wyczyść powierzchnię płyty i sprawdź, czy linie cięcia są wyraźne i dokładne.

⑥ Wykonać ścinanie. Postępuj zgodnie z określonymi metodami wyrównywania i krokami ścinania.

⑦ Kontrola jakości. Zmierz wymiary wszystkich części ścinanego elementu, aby upewnić się, że spełniają one wymagania projektowe i sprawdź jakość ściętych krawędzi.

2) Działanie metody wyrównywania ścinania

Wykonaj operacje ścinania na elemencie pokazanym na rysunku 28, stosując określone metody wyrównywania.

Linia cięcia ①.

Umieść płytę na stole nożyc, wepchnij ją do otworu nożyc, wizualnie wyrównaj końce linii ścinania z dolną krawędzią ostrza nożyc, jak pokazano na Rysunku 30. Następnie wyjąć ręce z otworu nożyc na zewnątrz płyty dociskowej i nacisnąć lub nacisnąć przełącznik, aby ściąć płytę.

1-Linia cięcia ①

2-Dolna krawędź ostrza tnącego

Linia cięcia ②.

Wyreguluj i zamocuj płytkę ogranicznika pozycjonowania kąta, użyj płytki ogranicznika jako odniesienia do pozycjonowania, umieść płytę prawidłowo na nożycach i ścinaj wzdłuż linii ścinania ②, jak pokazano na rysunku 31.

1, 4-kątna płytka ograniczająca

2-Linia cięcia ②

3-Dolna krawędź ostrza

Cutting Line ③.

Podczas pozycjonowania linii cięcia ③ za pomocą tylnego zderzaka, położenie tylnego zderzaka można określić na dwa sposoby: Pierwsza metoda polega na bezpośrednim pomiarze za pomocą stalowej linijki, upewniając się, że odległość od górnej i dolnej krawędzi ostrza do powierzchni tylnego zderzaka jest równa szerokości ciętego materiału. Po zamocowaniu tylnego zderzaka należy ponownie dokonać pomiaru, aby zapewnić dokładne ustawienie.

Drugą metodą jest metoda pozycjonowania szablonu. Umieszczając szablon o tej samej szerokości co cięty materiał między dolną krawędzią ostrza a tylnym zderzakiem, można określić położenie tylnego zderzaka. Po ustawieniu pozycji zderzaka tylnego można ustawić i przeciąć linię cięcia ③, jak pokazano na rysunku 32.

1-Wskaźnik tylny

2-Dolna krawędź ostrza

3-Linia cięcia ③

Cutting Line ④.

Podczas pozycjonowania linii cięcia ④ za pomocą skrajni przedniej metoda określania położenia skrajni przedniej jest taka sama jak w przypadku skrajni tylnej. Scenariusz pozycjonowania przymiaru przedniego i cięcia pokazano na rysunku 33.

1-Linia cięcia ④

2-Dolna krawędź ostrza

3-Back Gauge

(5) Środki ostrożności przy obsłudze nożyc do blachy

Porównywalnie, operacja wykrawania ma niższą zawartość techniczną, ale wykrawanie za pomocą nożyc jest podatne na wypadki operacyjne. Aby zapewnić jakość wykrawanych elementów i bezpieczeństwo operacji wykrawania, podczas procesu wykrawania należy przestrzegać następujących środków ostrożności:

1) Przed uruchomieniem należy dokładnie sprawdzić, czy system operacyjny, sprzęgło i hamulec nożyc są w niezawodnym i skutecznym stanie oraz upewnić się, że urządzenia zabezpieczające są kompletne i niezawodne. W przypadku wykrycia jakichkolwiek nieprawidłowości należy natychmiast podjąć niezbędne środki. Zabrania się używania sprzętu z usterkami. Upewnij się, że podczas pracy nie słychać wyraźnego stukania sworzni i kluczy w sprzęgle sztywnym.

2) Silnik nie powinien uruchamiać się pod obciążeniem. Przed uruchomieniem maszyny należy wyłączyć sprzęgło. Przed oficjalnym uruchomieniem urządzenia należy przeprowadzić próbne uruchomienie bez obciążenia, aby sprawdzić, czy pręt ciągnący nie działa nieprawidłowo i czy nie poluzowały się śruby.

3) Koncentracja podczas operacji cięcia. W przypadku pracy wielu osób, przełącznik tnący musi być kontrolowany przez wyznaczoną osobę. Surowo zabrania się wyciągania rąk do obszaru cięcia. Skupić się podczas podawania, szczególnie w celu zapewnienia bezpieczeństwa palców operatora. Gdy arkusz materiału jest przycinany do końca, nie należy używać palców do popychania materiału od spodu.

4) Ostrza i krawędzie muszą być ostre. Podczas cięcia cienkich arkuszy ostrza muszą ściśle do siebie przylegać. Utrzymuj górne i dolne ostrza równolegle, nie używaj tępych ostrzy i sprawdź, czy krawędzie tnące są gładkie. Po wyregulowaniu ostrzy należy przeprowadzić test ręczny i test bez obciążenia.

5) Podczas cięcia małych kawałków materiału należy używać podkładki dociskowej, aby zapobiec nieprawidłowemu dociskaniu i wypadkom.

6) Na stole warsztatowym nie wolno umieszczać innych przedmiotów. Wszelkie regulacje i czyszczenie muszą być wykonywane przy wyłączonym urządzeniu.

7) Surowo zabrania się jednoczesnego ścinania dwóch różnych arkuszy przez dwie osoby na tej samej maszynie. Nie wolno naciskać na pedał nożny ani ciągnąć za hak pneumatyczny przed wyrównaniem elementu obrabianego. Nigdy i pod żadnym pozorem nie wolno umieszczać głowy ani rąk pod ostrzem.

8) Utrzymywać porządek w miejscu pracy, zapewniając swobodne podnoszenie elementów lub arkuszy w pionie.

9) Zabrania się używania nożyc do cięcia zbyt długich lub zbyt grubych elementów. Nie używaj nożyc do cięcia stali hartowanej, stali szybkotnącej, stopowej stali narzędziowej, żeliwa i materiałów kruchych.

Główne specyfikacje kalibracji nożyc to t×B (t to maksymalna dopuszczalna grubość ścinanego materiału, a B to maksymalna dopuszczalna szerokość arkusza). Nożyce nie powinny być używane do obróbki elementów przekraczających maksymalną dopuszczalną szerokość B i grubość t.

Podczas ścinania materiałów o wysokiej wytrzymałości (takich jak stal sprężynowa i płyty ze stali wysokostopowej) należy sprawdzić maksymalną dopuszczalną grubość ścinania tmaks. Wynika to z faktu, że konstrukcja nożyc do cięcia zazwyczaj uwzględnia materiały o średniej twardości (wytrzymałość na rozciąganie około 500 MPa i typy stali 25-30). Dlatego też, jeśli wytrzymałość na rozciąganie σb ścinanego materiału jest większa niż 500 MPa, maksymalna dopuszczalna grubość ścinania tmaks należy obliczyć według następującego wzoru:

tmaks=√(500t/σb)

W formule

- t - maksymalna dopuszczalna grubość ścinania (mm) skalibrowanej maszyny do ścinania;

- σb - Wytrzymałość na rozciąganie (MPa) ścinanego materiału;

- tmaks - Obliczona maksymalna dopuszczalna grubość ścinania (mm) nożyc.

Korzystając z tego wzoru, jeśli obliczona maksymalna dopuszczalna grubość ścinania jest mniejsza niż grubość ścinanego materiału, nożyce nie mogą być używane. Tabela 3 zawiera specyfikacje techniczne nożyc do blachy.

Tabela 3 Dane techniczne nożyc do blachy

| Parametr | Model | ||||

| Q11-1×1000 | QY11-4×2000 | Q11-4×2500 | Q11-12×2000 | Q11Y-16×2500 | |

| Grubość blachy (mm) | 1 | 4 | 4 | 12 | 16 |

| Szerokość arkusza (mm) | 1000 | 2000 | 2500 | 2000 | 2500 |

| Kąt ścinania | 1° | 2° | 1°30′ | 2° | 1°~4° |

| Liczba uderzeń (razy/min) | 65 | 22 | 45 | 30 | 8~12 |

| Odległość tylnego zderzaka | 500 | 25~500 | 650 | 750 | 900 |

| Moc (kW) | 0.6 | 6.5 | 7.5 | 13 | 22 |

| Forma strukturalna | Mechaniczny podnapęd | Napęd hydrauliczny | Napęd mechaniczny | Napęd hydrauliczny | |

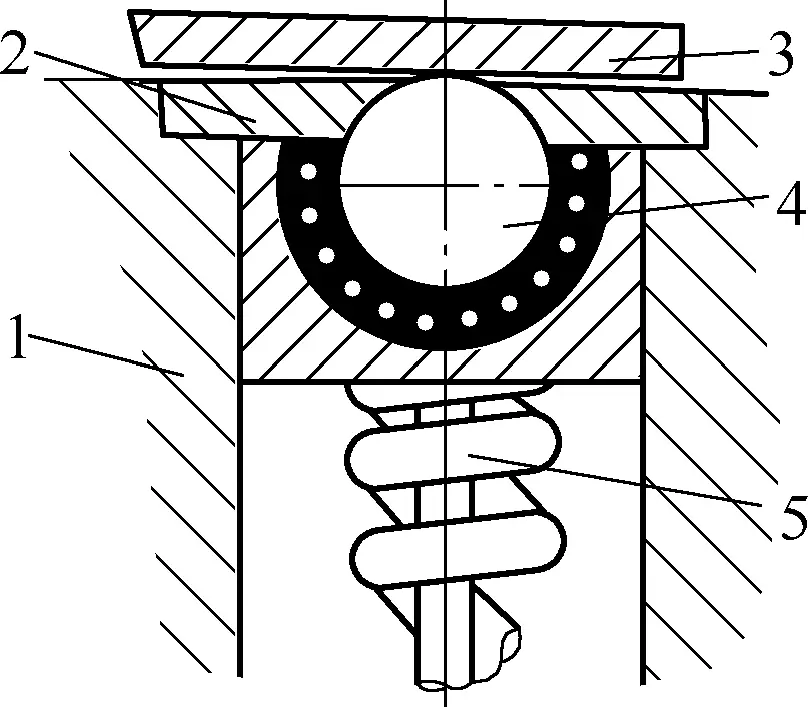

10) Podczas cięcia długich płyt należy zapewnić podpory pomocnicze; podczas cięcia dużych i ciężkich płyt, aby ułatwić podawanie i zmniejszyć tarcie na powierzchni ciętego materiału, należy zapewnić podpory toczne (tj. podpory ze stalowymi kulkami do przytrzymywania materiału, konstrukcja pokazana na rys. 34). Ponadto do podnoszenia płyt należy użyć urządzenia podnoszącego wraz z wystarczającą liczbą pracowników pomocniczych oraz zapewnić koordynację z pracownikami pomocniczymi.

1-Wsparcie

2-Pokrywa prasy

Płyta 3-Cut

4-kulka stalowa

5-Spring

III. Zaślepienie

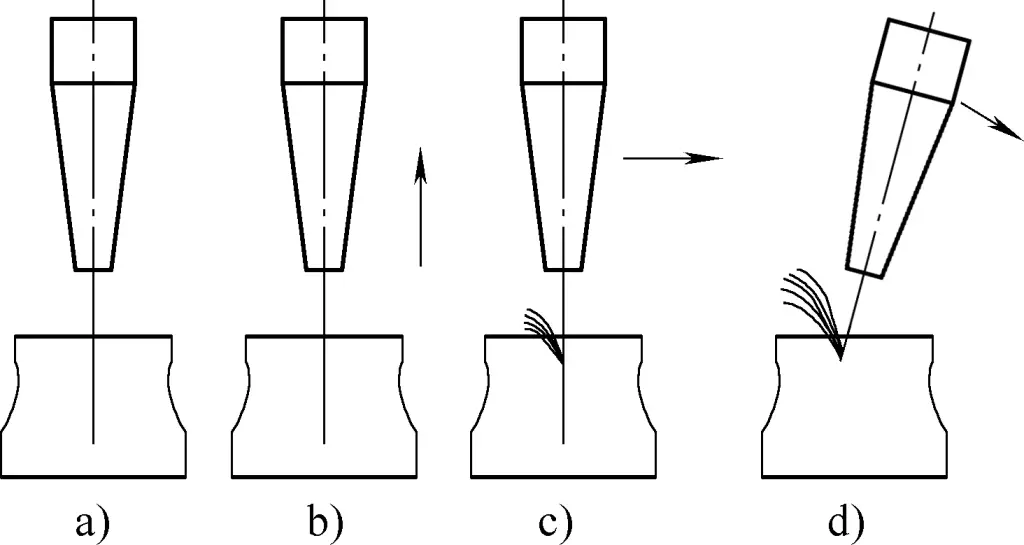

Wygaszanie to proces tłoczenia która wykorzystuje matrycę pod naciskiem prasy do oddzielenia części arkusza lub taśmy materiału umieszczonego między krawędziami stempla i matrycy, uzyskując w ten sposób pożądany kształt i rozmiar płaskich półfabrykatów lub części.

Metoda wycinania wymaganego kształtu z arkusza materiału nazywana jest wykrawaniem. W przypadku masowej produkcji części, wykrawanie może poprawić wydajność produkcji i jakość produktu.

Podczas wykrawania materiał jest umieszczany między stemplem a matrycą, a pod działaniem siły zewnętrznej stempel i matryca generują siłę ścinającą, oddzielając materiał pod działaniem siły ścinającej (patrz rys. 35). Podstawowa zasada wykrawania jest taka sama jak w przypadku ścinania, z tym wyjątkiem, że prosta krawędź tnąca w ścinaniu jest zmieniana na zamkniętą okrągłą lub inną formę krawędzi tnącej.

1-Punch

Materiał na 2 arkusze

3-Die

Stół z 4 przyciskami

1. Elementy produkcyjne obróbki wykrojów

Zgodnie z zasadą obróbki wykrojników, wykrawanie odbywa się głównie poprzez umieszczenie materiału arkusza na matrycy zamontowanej na prasie. W związku z tym materiał arkusza, sprzęt do wykrawania i matryca do wykrawania stanowią podstawowe elementy produkcyjne obróbki wykrojników.

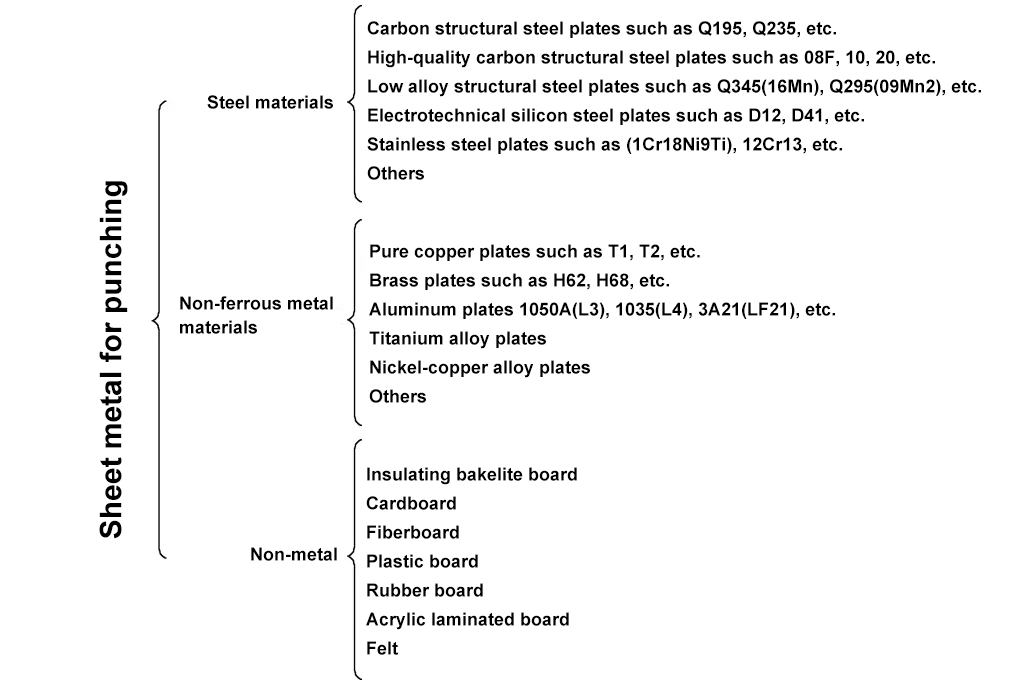

(1) Surowce do wykrawania

Głównymi surowcami do wykrawania są blachy, a niektóre profile (rury) i materiały niemetalowe mogą być również przetwarzane. Typowe materiały do wykrawania pokazano na Rys. 36.

Uwaga: Liczby w nawiasach to stare standardowe oceny.

Chociaż do wykrawania stosuje się szeroką gamę surowców, nie wszystkie materiały nadają się do wykrawania. Surowce używane do wykrawania muszą mieć dobrą wydajność tłoczenia, dobrą użyteczność i dobrą jakość powierzchni, aby pasowały do charakterystyki procesu wykrawania.

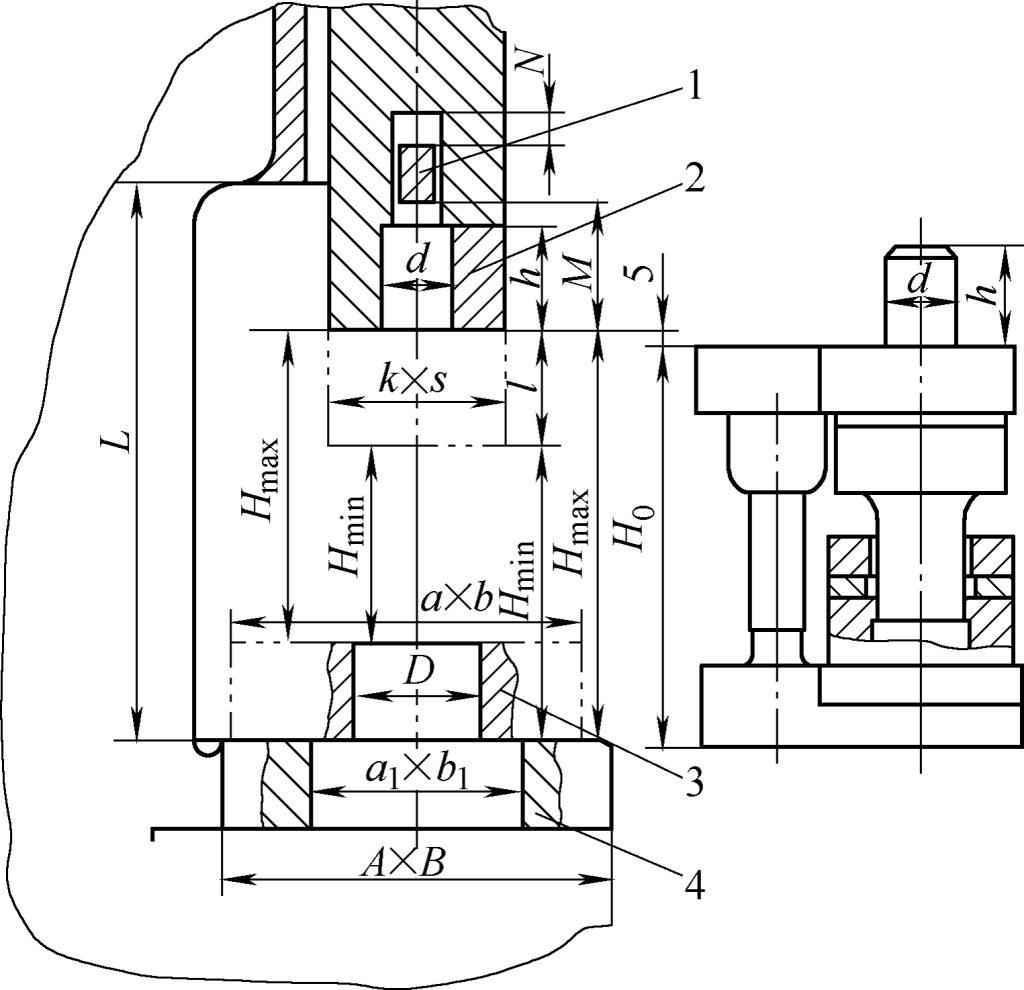

(2) Sprzęt zaślepiający

Głównym sprzętem do wykrawania są prasy korbowe, które są maszynami kuźniczymi napędzanymi mechanizmami korbowymi. Prasy są klasyfikowane według nacisku nominalnego na duże, średnie i małe. Małe prasy mają nacisk nominalny mniejszy niż 1000 kN, średnie prasy mają nacisk nominalny od 1000 do 3000 kN, a duże prasy mają nacisk nominalny ponad 3000 kN.

Ze względu na formę konstrukcyjną, prasy można podzielić na otwarte i zamknięte. Prasy otwarte mają ramę w kształcie litery C, która umożliwia operatorowi podejście do stołu roboczego z przodu, z lewej i z prawej strony, co ułatwia ich obsługę. Jednak ze względu na ograniczoną sztywność ramy, prasy otwarte nadają się tylko do małych i średnich pras. Prasy zamknięte mają całkowicie zamkniętą ramę i większą sztywność, dzięki czemu nadają się do ogólnych zastosowań średnich i dużych pras oraz precyzyjnych pras lekkich.

Dodatkowo, prasy korbowe można podzielić na prasy z wałem korbowym i prasy mimośrodowe w oparciu o strukturę ich głównych wałów roboczych.

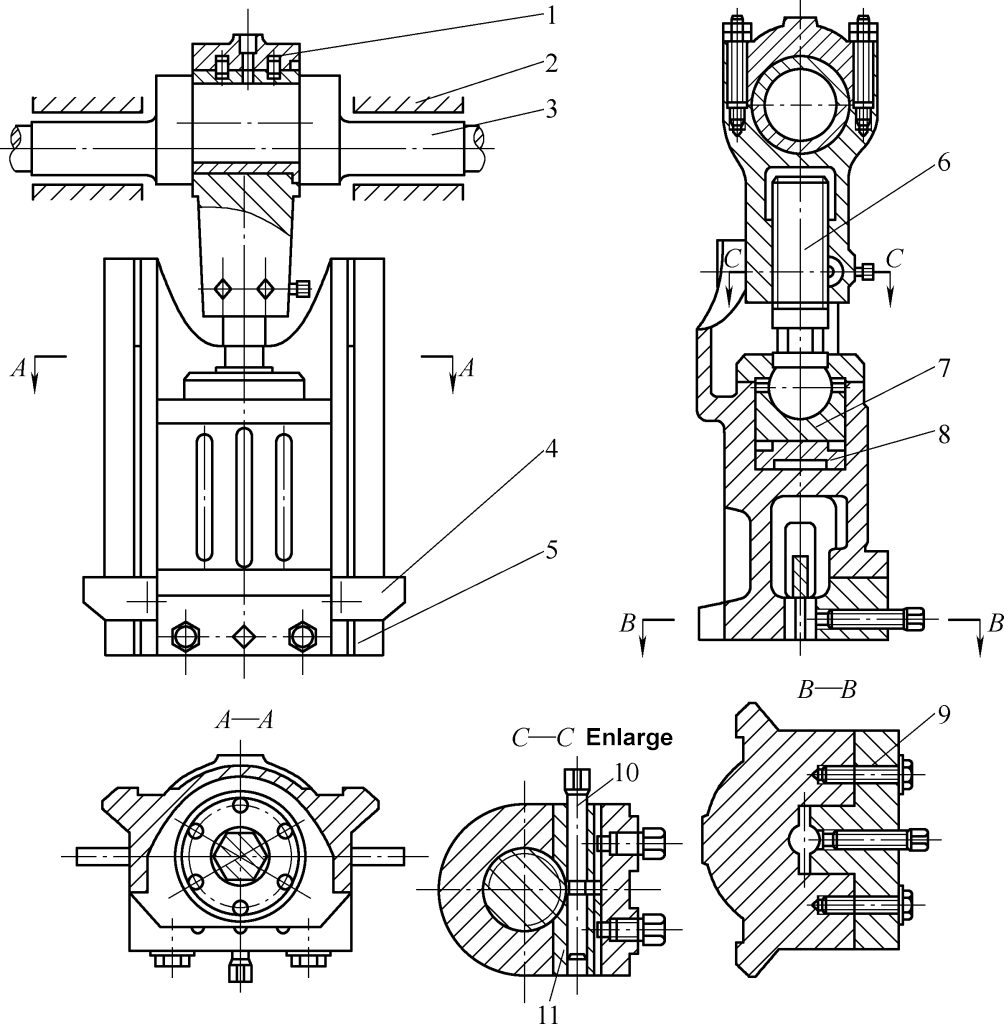

1) Prasy do wałów korbowych

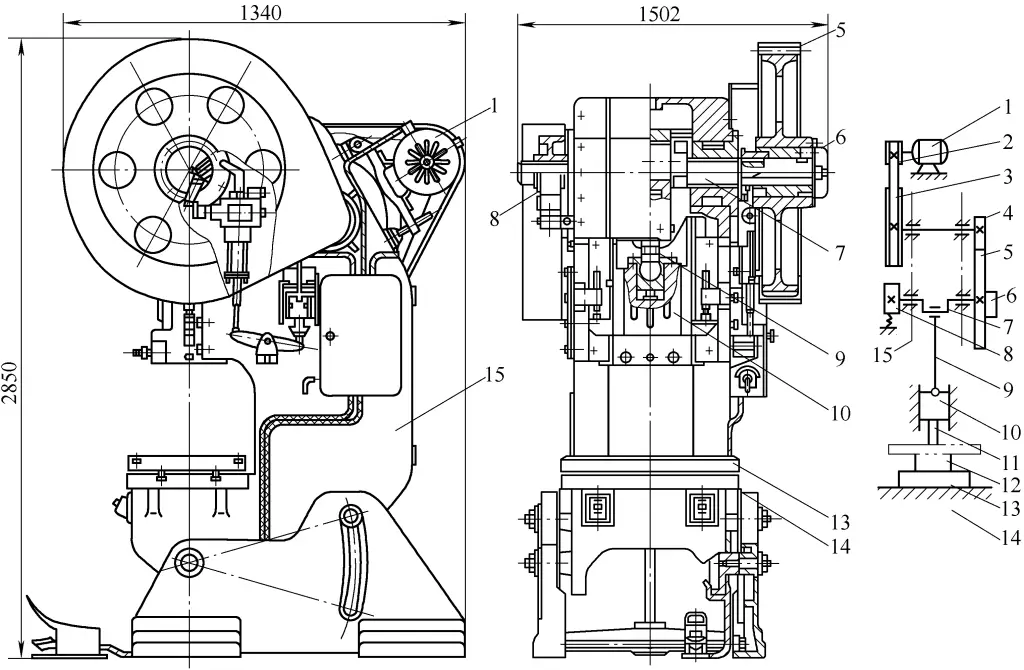

Prasy z wałem korbowym wykorzystują mechanizm korbowy utworzony przez wał korbowy jako główny wał roboczy do całkowitego powiększenia siły i transformacji ruchu. Poniżej wyjaśniono budowę i zasadę działania otwartej prasy korbowej JB23-63 (patrz rys. 37).

1-Silnik

2-Małe koło pasowe

3-duże koło pasowe

4-Small Gear

5-Large Gear

6-sprzęgło

7-Wał korbowy

8-Brake

9-Pręt łączący

10-Slider

11-Górna matryca

12-Dolna matryca

13-Płyta nośna

14-Stół roboczy

15-maszynowy korpus

Gdy prasa działa, silnik 1 przenosi ruch na duże koło pasowe 3 za pośrednictwem paska klinowego, a następnie przez małe koło zębate 4 i duże koło zębate 5 na wał korbowy 7. Górny koniec korbowodu 9 jest zamontowany na wale korbowym, a dolny koniec jest połączony z suwakiem 10, przekształcając ruch obrotowy wału korbowego w ruch posuwisto-zwrotny suwaka. Najwyższe położenie ruchu suwaka 10 nazywane jest górnym martwym punktem, a najniższe położenie nazywane jest dolnym martwym punktem.

Ze względu na wymagania procesu produkcyjnego suwak czasami się porusza, a czasami zatrzymuje, dlatego zainstalowano sprzęgło 6 i hamulec 8. Ponieważ prasa działa przez bardzo krótki czas podczas każdego cyklu roboczego, a przez większość czasu działa bez obciążenia, zainstalowano koło zamachowe, aby obciążenie silnika było bardziej równomierne i efektywnie wykorzystywało energię urządzenia. Duże koło pasowe służy również jako koło zamachowe.

Gdy prasa pracuje, górna matryca 11 używanej formy jest instalowana na suwaku, a dolna matryca 12 jest instalowana bezpośrednio na stole roboczym 14 lub płyta oporowa 13 jest dodawana do stołu roboczego w celu uzyskania odpowiedniej wysokości zamknięcia. W tym momencie, umieszczając materiał między górną i dolną matrycą, można wykonać wykrawanie lub inne procesy formowania w celu wytworzenia przedmiotów obrabianych.

Jak widać na rysunku 37, skok suwaka 10 (tj. odległość od górnego martwego punktu do dolnego martwego punktu suwaka) jest równy dwukrotności mimośrodu wału korbowego 7, charakteryzującego się dużym skokiem prasy, którego nie można regulować.

Jednakże, ponieważ wał korbowy jest podparty przez dwa lub więcej symetrycznych łożysk na prasie, obciążenie prasy jest bardziej równomierne, dzięki czemu można produkować prasy o dużym skoku i dużym tonażu.

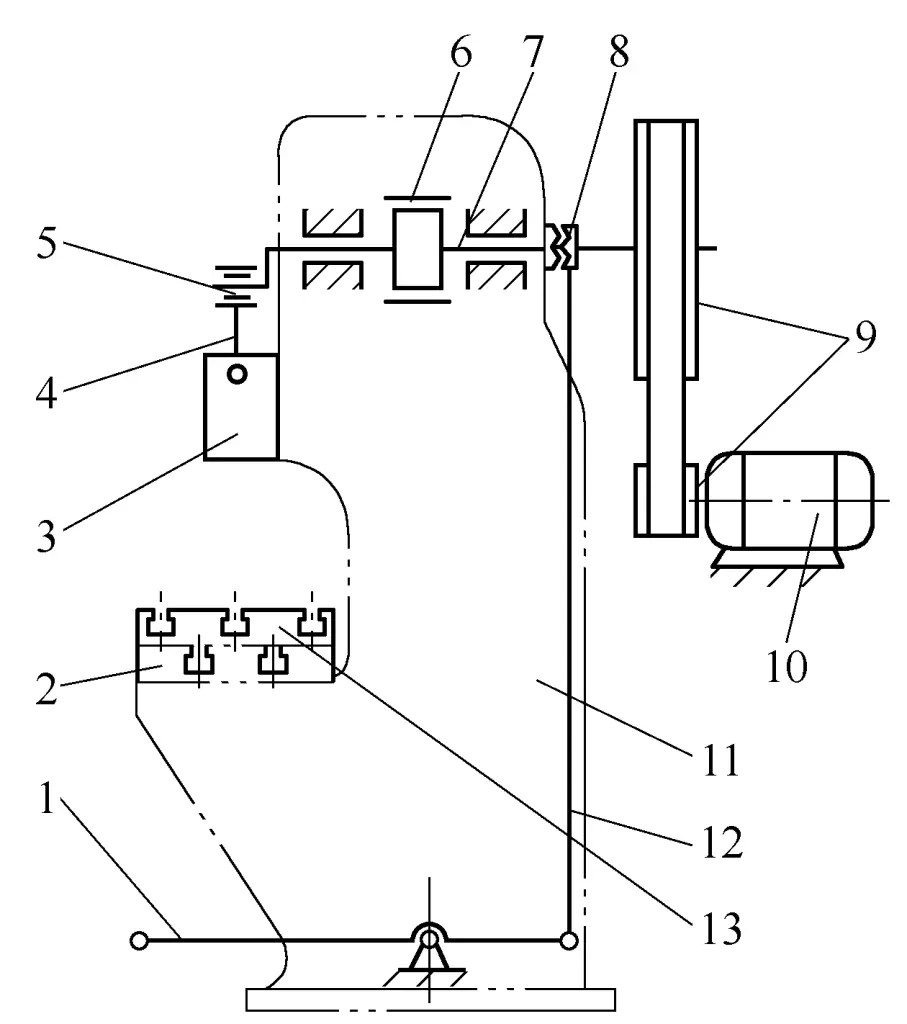

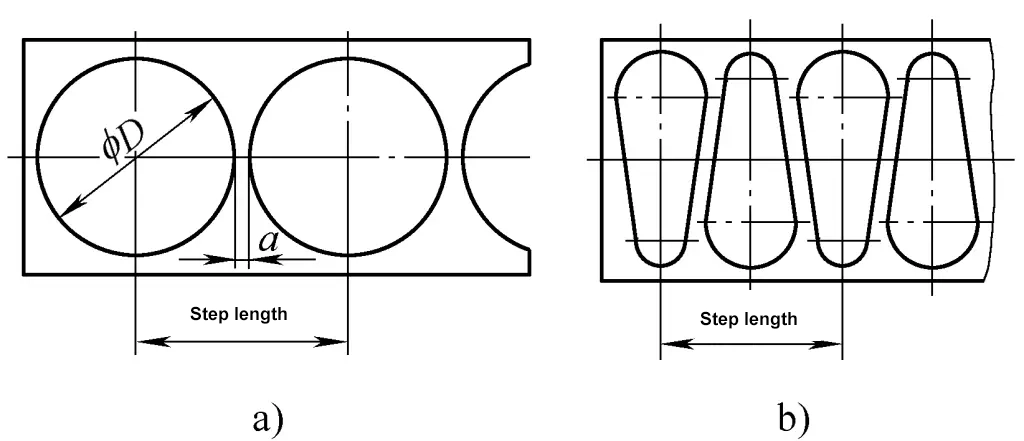

2) Prasa ekscentryczna

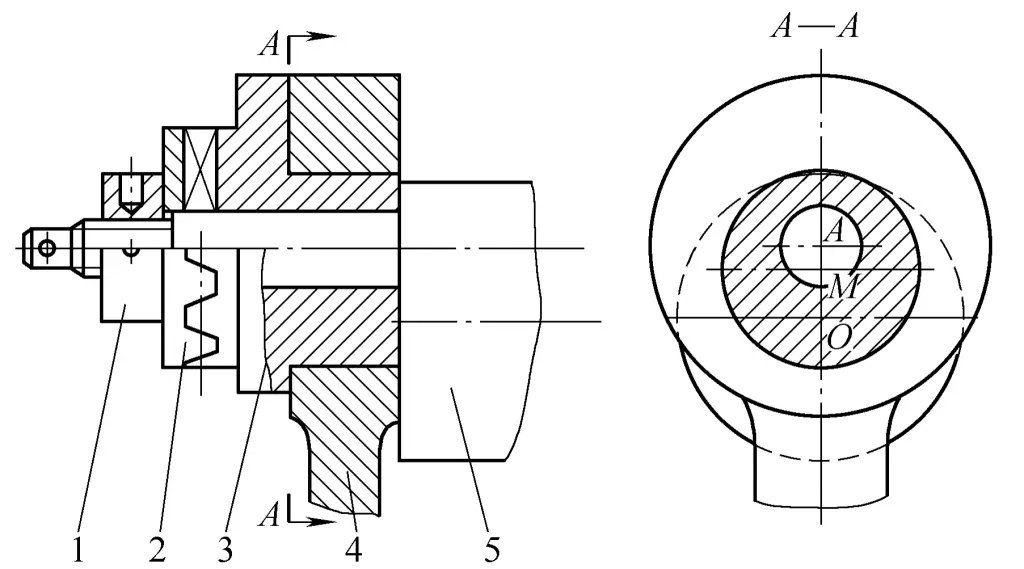

Prasa mimośrodowa wykorzystuje mechanizm korbowy utworzony przez zastosowanie mimośrodowego wału głównego jako głównego wału roboczego w celu całkowitego wzmocnienia siły i zmiany formy ruchu. Jak pokazano na rysunku 38, skok suwaka prasy można regulować, dostosowując położenie tulei mimośrodowej 5 w prasie.

1-Pedal

2-Stół roboczy

3-Slider

4-Pręt łączący

5-mimośrodowa tuleja

6-Brake

7-mimośrodowy wał główny

8-sprzęgło

9-Pulley

10-Silnik

11-osobowy

Dźwignia sterująca 12

13-płytka podtrzymująca stół roboczy

Ten typ prasy charakteryzuje się małym, ale regulowanym skokiem, dzięki czemu może być stosowany do wykrawania w matrycach, które nie wymagają dużego skoku, takich jak matryce z płytą prowadzącą.

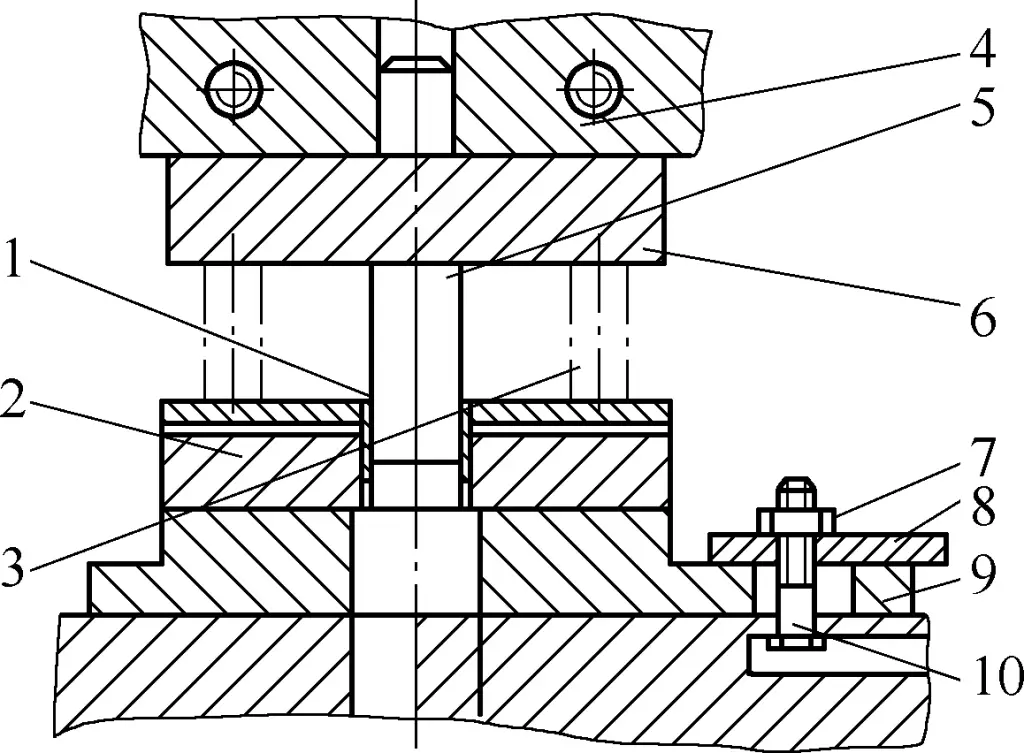

(3) Wykrojniki

Powszechnie stosowane matryce wykrawające do części blaszanych to matryce jednoprocesowe, które wykonują jeden proces wykrawania (wykrawanie lub wykrawanie) na skok prasy. Zgodnie z różnymi procesami wykrawania, powszechnie stosowane wykrojniki do części blaszanych obejmują wykrojniki, wykrojniki itp. Zgodnie z różnymi metodami prowadzenia, można je podzielić na otwarte matryce wykrawające, matryce wykrawające z zestawem matryc i matryce wykrawające z płytą prowadzącą itp.

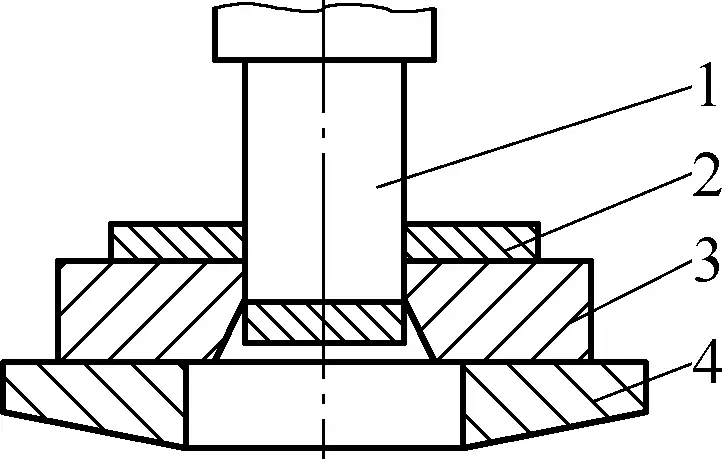

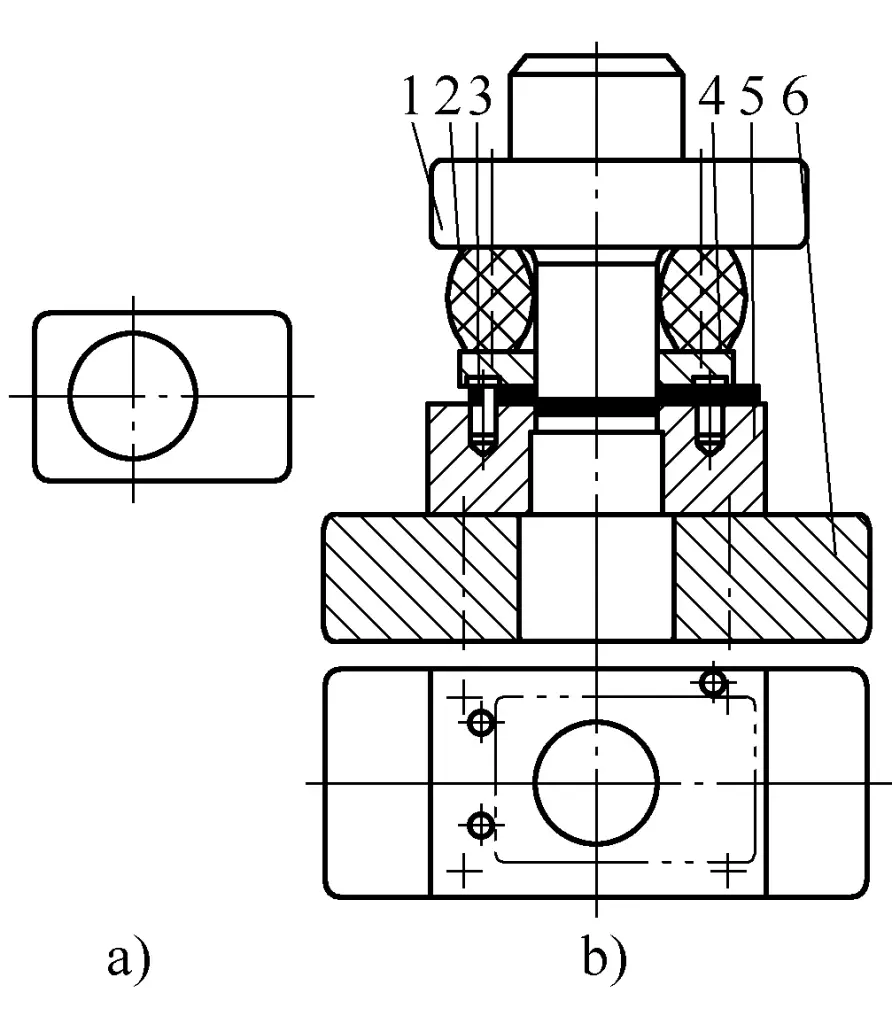

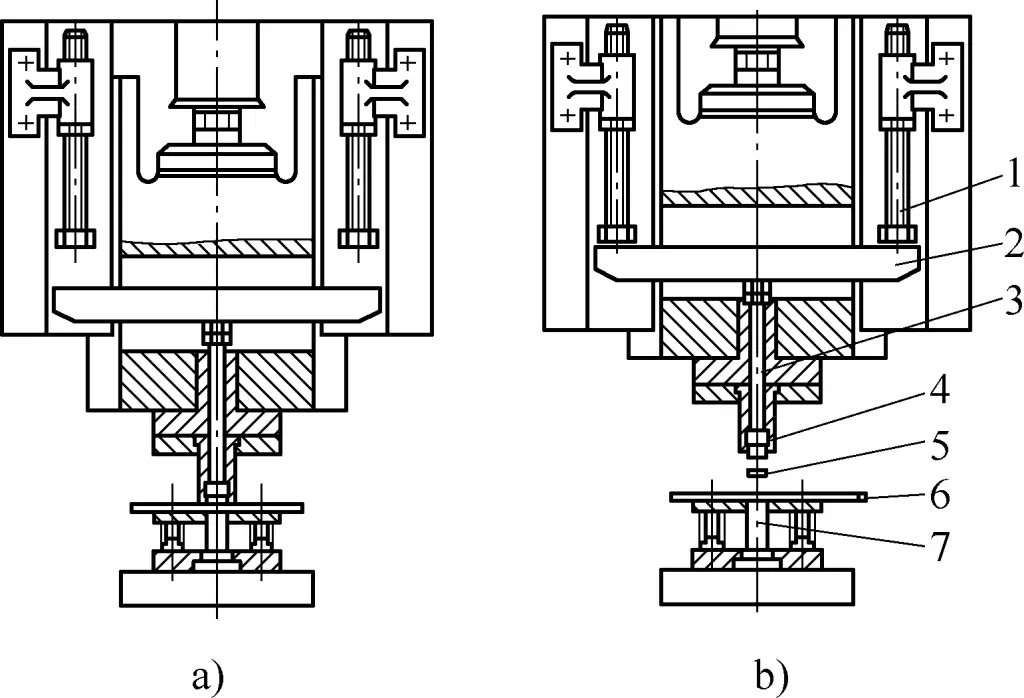

1) Wykrojnik

Jak pokazano na rysunku 39b, schemat strukturalny matrycy wykrawającej używanej do obróbki otworów w części pokazanej na rysunku 39a.

a) Schemat strukturalny części

b) Schemat strukturalny matrycy

1-górna matryca

2-gumowy elastyczny korpus

3-pozycyjny sworzeń

Płyta 4-Stripper

5-Female Die

6-Dolna płytka matrycy

Jest to prosta matryca wykrawająca typu otwartego bez prowadnic. Ścinane półfabrykaty są pozycjonowane za pomocą trzech kołków pozycjonujących zainstalowanych na matrycy żeńskiej 5. Górna matryca 1 i matryca żeńska 5 wykrawają razem okrągłe otwory, a płyta zdzierająca 4, napędzana przez sprężony gumowy korpus elastyczny 2, wypycha części zaciśnięte na górnym stemplu matrycy.

Ten typ matrycy ma prostą strukturę, jest łatwy w produkcji i tani, ale prześwit matrycy Regulacja jest kłopotliwa, jakość wykrawanych części jest niska, a operacja nie jest zbyt bezpieczna. Jest on używany głównie do wykrawania części o niskich wymaganiach dotyczących dokładności, prostych kształtach i małych partiach.

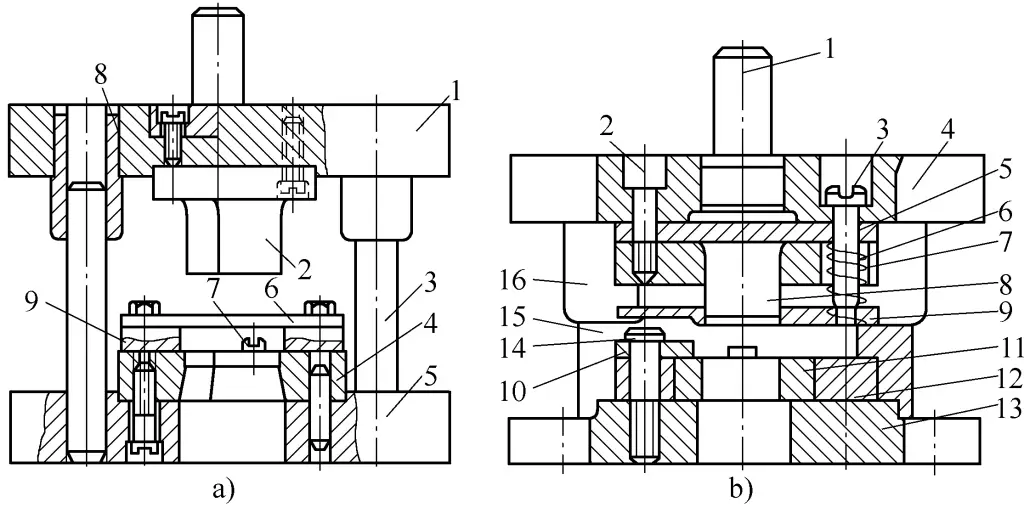

2) Wykrojnik

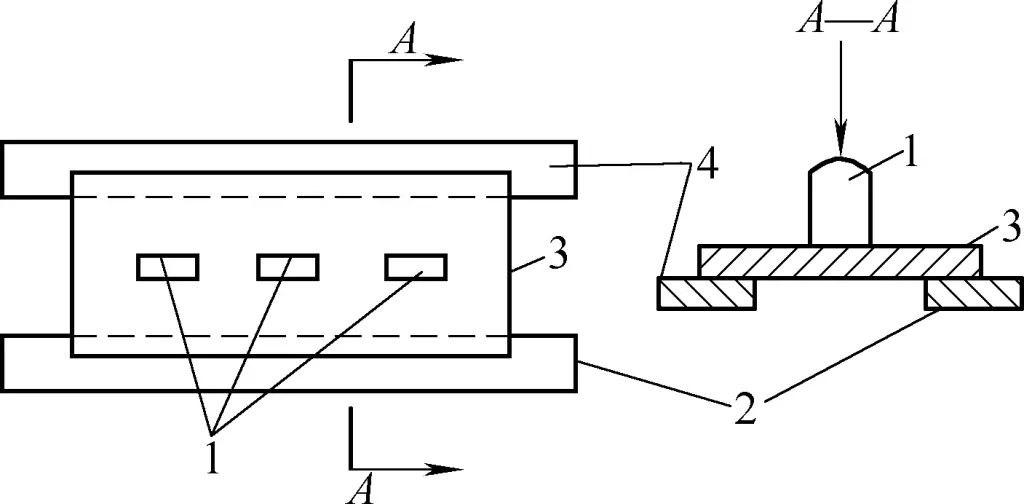

Wykrojnik to jednoprocesowa matryca, która kończy proces wykrawania. Wykrojnik wymaga rozsądnego odstępu między stemplem a matrycą, dokładnego pozycjonowania materiału taśmy w matrycy, gładkiego opadania wykrawanych części, płaskości wykrawanych części i dobrej jakości ścinanej powierzchni.

Rysunek 40 przedstawia wykrojnik z przesuwnymi słupkami prowadzącymi. Wykrojnik prowadzony przez zestaw matryc ze słupkami prowadzącymi wykorzystuje słupki prowadzące i tuleje prowadzące jako elementy prowadzące, które pasują do siebie. Podczas pracy zawsze pasują one z luzem H6/h5 lub H7/h6, zapewniając, że części robocze (stempel i matryca) matrycy są prawidłowo ustawione i zapewniają jakość wykrawanych części.

a) Wykrojnik ze stałą płytką zdzierającą

b) Wykrojnik z elastyczną płytką zdzierającą

a) Na rysunku:

1-Górny uchwyt matrycy

2-Punch

3-Przewodnik

4-Die

5-Dolny uchwyt matrycy

6-płytka ściągacza

7-Positioning pin

8-prowadnicowa tuleja

9-przewodnik

b) Na rysunku:

1-Chwyt matrycy

2 Wewnętrzna śruba z łbem sześciokątnym

3-Wkręt zrywalny

4-Górny uchwyt matrycy

5-Płyta nośna

6-punktowa płytka mocująca

7-Spring

8-Punch

Płytka 9-Stripper

10-Płytka pozycjonująca

11-Die

Wkładka 12-Die

13-Dolny uchwyt matrycy

14-śrubowy

15-Przewodnik

16-prowadnicowa tuleja

Jak pokazano na rysunku 40a, wykrojnik ze stałą płytą zdzierającą jest używany głównie do tłoczenia grubych (t>0,5 mm) i sztywnych części. Podczas pracy matrycy materiał taśmy jest podawany przez lewą i prawą linijkę prowadzącą 9 i pozycjonowany bezpośrednio przez trzpień pozycjonujący 7, aby zapewnić prawidłowe położenie materiału arkusza na matrycy.

Gdy suwak prasy opada, stempel 2 i matryca 4 stopniowo stykają się z materiałem arkusza i przecinają go. Gdy suwak się unosi, stempel 2 również się unosi, a płyta zdzierająca 6 zamontowana na liniałach prowadzących 9 zeskrobuje materiał przylegający do stempla 2. Wykrojone części spadają bezpośrednio przez otwór na odpady pod dolnym uchwytem matrycy.

Jak pokazano na rysunku 40b, wykrojnik z elastyczną płytą zdzierającą jest używany głównie do tłoczenia cienkich (t<0,5 mm) części i może utrzymać dobrą płaskość części. System zdzierania składa się z płytki zdzierającej 9, śruby zdzierającej 3 i sprężyny 7. Gdy stempel 8 opuszcza się wraz z prasą w celu przebicia materiału arkusza, płyta zdzierająca 9 również opada i dociska materiał arkusza, podczas gdy sprężyna 7 ściska się.

Po wykrawaniu produkt spada bezpośrednio przez otwór na odpady w dolnym uchwycie matrycy, podczas gdy odpady wznoszą się wraz z materiałem taśmy ciasno owiniętym wokół stempla 8. Sprężyna 7, poprzez zresetowanie płyty zdzierającej 9, zdejmuje odpady. Elastyczny system zdejmowania izolacji może wykorzystywać sprężyny jako elementy elastyczne lub elastomery gumowe, gumę itp.

Matryca prowadzona przez zestaw matryc ma wysoką dokładność prowadzenia, długą żywotność i nadaje się do masowej produkcji części.

Jak pokazano na rysunku 41c, do obróbki okrągłych części pokazanych na rysunku 41a używana jest matryca wykrawająca typu płyty prowadzącej. Rysunek 41b przedstawia układ części.

a) Schemat struktury części

b) Schemat układu części

c) Schemat struktury matrycy

1-prowadnica

2-Cylindryczny sworzeń

3-Górna matryca

4-Die

5-Dolny szablon

Ten typ matrycy charakteryzuje się wyższą precyzją niż matryce niekierowane, złożoną produkcją, ale jest bezpieczniejszy w użyciu, łatwy w instalacji i zwykle używany do prostych kształtów i małych rozmiarów wykrojników jednoprocesowych o grubości blachy t>0,5 mm. Wymaga małego skoku prasy, aby zapewnić, że stempel nie oddzieli się od płyty prowadzącej podczas pracy.

W przypadku złożonych kształtów i większych części ten typ konstrukcji nie jest odpowiedni i lepiej jest użyć konstrukcji matrycy ze słupkami prowadzącymi i tulejami prowadzącymi do prowadzenia.

Podczas pracy stempel z płytą prowadzącą przechodzi przez niewielką szczelinę między częścią roboczą górnej matrycy 3 a płytą prowadzącą 1. W przypadku materiałów o grubości mniejszej niż 0,8 mm należy użyć pasowania H6/h5; w przypadku materiałów o grubości większej niż 3 mm należy użyć pasowania H8/h7.

Płytka prowadząca działa również jako ściągacz izolacji. Podczas dziurkowania upewnij się, że dziurkacz nie opuszcza płyty prowadzącej, aby zachować dokładność prowadnicy, szczególnie w przypadku wielu lub małych dziurkaczy. Jeśli dziurkacz opuści i ponownie wejdzie na płytkę prowadzącą, ostra krawędź dziurkacza może zostać łatwo uszkodzona, a otwór prowadzący na płytce prowadzącej może zostać łatwo przegryziony, co wpłynie na żywotność dziurkacza i dokładność prowadnicy między dziurkaczem a płytką prowadzącą.

3) Skład strukturalny matrycy wykrawającej

Chociaż istnieje wiele form konstrukcyjnych wykrojników, niezależnie od formy, ich struktura składa się z następujących części.

① Dziurkowanie i wykrawanie.

Są to części, które bezpośrednio ścinają materiał i są podstawowymi częściami wykrojnika. Zazwyczaj stempel jest zamocowany na górnym szablonie, a matryca jest zamocowana na dolnym szablonie.

② Urządzenie pozycjonujące.

Jego funkcją jest zapewnienie prawidłowej pozycji wykrawanej części w matrycy, zwykle składającej się z części pozycjonujących, takich jak płyta prowadząca lub kołek pozycjonujący, zamocowanych na dolnym uchwycie matrycy w celu kontrolowania kierunku podawania i ilości podawanej taśmy.

③ Urządzenie do usuwania izolacji.

Jego funkcją jest oddzielenie materiału arkusza lub wykrawanej części od matrycy, zwykle składającej się z części takich jak sztywna lub elastyczna płyta oddzielająca. Po zakończeniu wykrawania i przesunięciu stempla w górę, taśma na stemplu jest blokowana i spada na płytę oddzielającą. Ponadto rozszerzony w dół stożkowy otwór na matrycy pomaga wyrzucić wykrojony materiał z matrycy.

④ Urządzenie prowadzące.

Jej zadaniem jest zapewnienie prawidłowej względnej pozycji między górną i dolną częścią matrycy, zwykle składającej się z tulei prowadzących i słupków prowadzących, płyt prowadzących itp. Podczas pracy prowadnica zapewnia prawidłowe dopasowanie stempla do matrycy.

⑤ Urządzenie zaciskowe i mocujące.

Jego funkcją jest zapewnienie mocnego i niezawodnego połączenia między matrycą a prasą, a także między częściami matrycy, zwykle składającymi się z części takich jak górny szablon, dolny szablon, trzon matrycy, płyta dociskowa, śruby i wkręty. Części te łączą i montują różne części matrycy i mocują je na prasie.

⑥ Urządzenie naciskowe.

Jego funkcją jest zapobieganie marszczeniu się wykrawanej części i poprawa jakości sekcji wykrawania, zwykle składającej się z elastycznego pierścienia przytrzymującego itp.

2. Określenie głównych parametrów wykrawania

Aby zapewnić wysoką jakość wykrawanych części, podczas formułowania procesów wykrawania i projektowania wykrojników należy określić następujące parametry procesu.

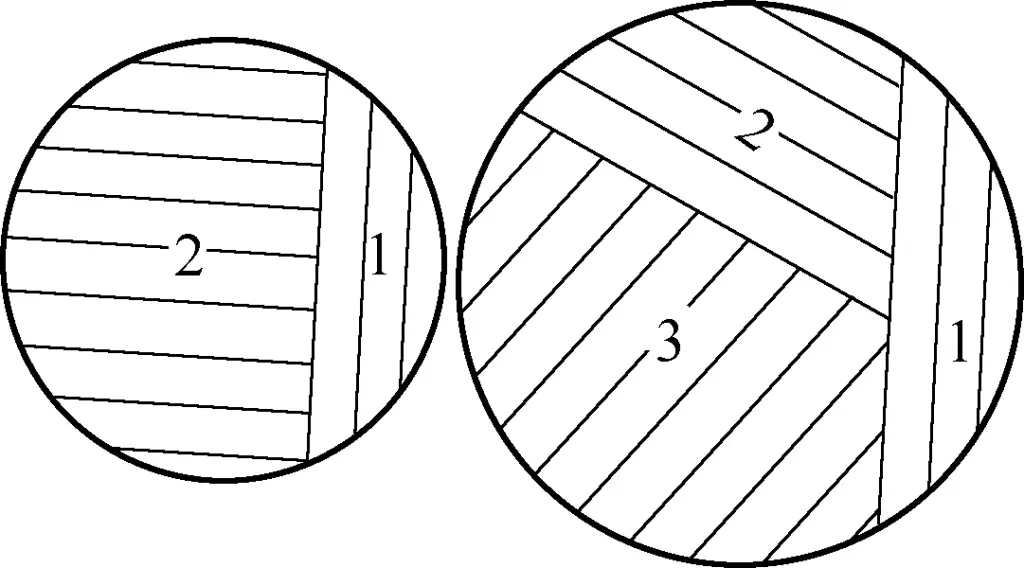

(1) Określenie układu

Metoda rozmieszczania wykrawanych części na taśmie nazywana jest układem. Podstawowymi zasadami układu jest poprawa stopnia wykorzystania materiału, ułatwienie bezpiecznej i łatwej obsługi dla personelu o niskiej intensywności pracy oraz uproszczenie struktury matrycy. Głównym zadaniem układu jest zaprojektowanie schematu układu, dla którego należy określić wartości nakładania się, odległości kroku itp.

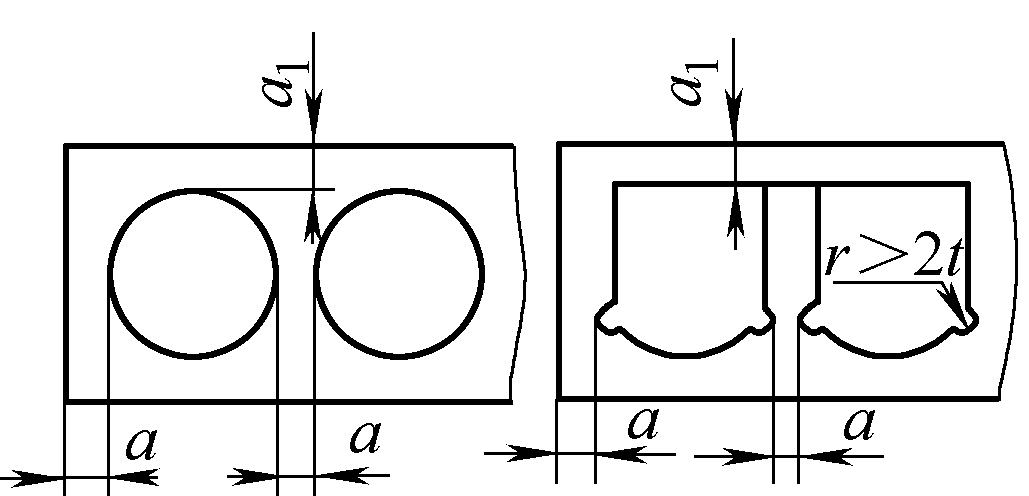

1) Określenie wartości nakładania się

Podczas układania, między wykrawanymi częściami i między wykrawanymi częściami a bokami taśmy pozostaje pewien naddatek procesowy, zwany zakładką.

Celem ustawienia zakładki jest kompensacja błędów cięcia taśmy, błędów kroku podawania i błędów przekrzywienia podawania spowodowanych szczelinami między taśmą a płytą prowadzącą podczas wykrawania. Dodatkowo zapewnia to, że krawędzie tnące stempla i matrycy mogą przenosić siły po obu stronach, zapewniając pewną sztywność taśmy podczas ciągłego podawania, unikając wadliwych części, takich jak brakujące narożniki, oraz zwiększając żywotność matrycy i jakość części.

Nadmierna zakładka powoduje marnowanie materiału, podczas gdy zbyt mała zakładka nie służy zamierzonemu celowi. Niewystarczająca zakładka może zostać łatwo wciśnięta do matrycy, zwiększając zużycie krawędzi tnącej i wpływając na żywotność matrycy.

Wartość zakładki jest zwykle określana na podstawie doświadczenia. Tabela 4 przedstawia wartości zakładki dla blach ze stali niskowęglowej. Po określeniu wartości zakładki, szerokość taśmy do ścinania może być określona na podstawie metody układania.

Tabela 4 Nakładające się wartości a i a1 dla blach ze stali niskowęglowej (jednostka: mm)

Uwaga:

W przypadku innych materiałów należy pomnożyć wartości podane w tabeli przez następujące współczynniki: stal średniowęglowa 0,9; stal wysokowęglowa 0,8; twardy mosiądz 1~1,1; twarde aluminium 1~1,2; miękki mosiądz, czysta miedź 1,2; aluminium 1,3~1,4; niemetale (skóra, papier, płyta pilśniowa itp.) 1,5~2.

2) Określenie odległości kroku

Odległość, na jaką taśma przesuwa się do przodu za każdym razem na matrycy, nazywana jest odległością kroku podawania A. Odległość kroku jest podstawą do określenia pozycji sworznia blokującego.

Obliczanie odległości kroku jest związane z metodą układu. Wielkość odległości kroku to odległość między odpowiednimi punktami dwóch odpowiednich wykrawanych części na pasku, jak pokazano na rysunku 42.

a) Schemat rozmieszczenia okrągłych części

b) Schemat rozmieszczenia części o nieregularnych kształtach

(2) Obliczanie siły przebicia

Siła uderzenia jest główną podstawą do wyboru odpowiedniej prasy, a także niezbędnymi danymi do zaprojektowania matrycy i sprawdzenia jej wytrzymałości. Dla normalnego wykrawania z płaskimi krawędziami, wzór obliczeniowy dla siły wykrawania jest następujący:

W formule

F=Ltσb

- F - Siła uderzenia (N);

- L - obwód wykrawanej części (mm);

- t - Grubość arkusza (mm);

- σb - wytrzymałość materiału na rozciąganie (MPa).

W procesie wykrawania, oprócz siły wykrawania, występuje również siła zdzierania, siła pchająca i siła wyrzucająca. Siła usuwająca materiał przylegający do stempla po wykrawaniu nazywana jest siłą zdzierania, oznaczaną jako FpasekSiła pchająca lub wyrzucająca materiał tkwiący w matrycy jest nazywana siłą pchającą, a siła wyrzucająca jest oznaczana jako Fpchnięcie i Fwyrzut odpowiednio. Wielkość tych sił to zazwyczaj siła wykrawania F pomnożona przez współczynnik (od 0,04 do 0,12). Konkretny wybór współczynnika można znaleźć w powiązanych materiałach obliczeniowych dotyczących tłoczenia.

Całkowite ciśnienie wykrawania wymagane podczas wykrawania jest sumą siły wykrawania, siły zdzierania, siły pchającej i siły wyrzucającej. Przy wyborze prasy należy rozważyć, czy wszystkie te siły muszą być brane pod uwagę, w zależności od struktury różnych matryc:

- W przypadku wykrojników wykorzystujących sztywne urządzenie do zdejmowania izolacji i metodę dolnego wyrzutu, całkowite ciśnienie wykrawania Fcałkowity=Fpusty+Fpchnięcie;

- W przypadku wykrojników wykorzystujących elastyczne urządzenie do zdejmowania izolacji i metodę dolnego wyrzutu, całkowite ciśnienie wykrawania Fcałkowity=Fpusty+Fpchnięcie+Fpasek;

- W przypadku wykrojników wykorzystujących elastyczne urządzenie do zdejmowania izolacji i metodę górnego wyrzutu, całkowite ciśnienie wykrawania Fcałkowity=Fpusty+Fpchnięcie+Fwyrzut.

Przy wyborze prasy w oparciu o całkowite ciśnienie wykrawania matrycy wykrawającej, ciśnienie nominalne prasy powinno zasadniczo spełniać następujące warunki: ciśnienie nominalne prasy ≥ 1,2Fcałkowity.

(3) Określenie luzu zaślepiającego

Luz wykrawania Z odnosi się do różnicy wymiarów części roboczych między stemplem a matrycą, tj. Z=Dumierać-DciosZ jest dwustronnym prześwitem do zaślepienia, Dumierać i Dcios to odpowiednio wymiary krawędzi tnącej matrycy i stempla.

Luz wykrawania ma znaczący wpływ na proces wykrawania; jego wielkość bezpośrednio wpływa na jakość wykrawanych części, a także ma znaczący wpływ na żywotność matrycy. Luz wykrawania jest najważniejszym parametrem procesu zapewniającym prawidłowe wykrawanie. W rzeczywistej produkcji wartość rozsądnego luzu wykrawania jest określana metodami eksperymentalnymi.

Wartość rozsądnego luzu zaślepienia ma dość szeroki zakres, zazwyczaj (5% do 25%) t. Ponieważ nie ma absolutnie rozsądnej wartości luzu zaślepienia, a specyficzne wymagania dotyczące części zaślepienia różnią się w zależności od branży, każda branża, a nawet każda firma, ma własne tabele luzu zaślepienia. Przy określaniu konkretnej wartości luzu zaślepienia często korzysta się z odpowiednich tabel luzu zaślepienia.

Ogólnie rzecz biorąc, wybór mniejszego rozsądnego luzu wykrawania pomaga poprawić jakość tłoczonych części, podczas gdy wybór większego rozsądnego luzu wykrawania pomaga poprawić żywotność matrycy. W związku z tym, przy założeniu zapewnienia jakości tłoczonych części, należy stosować większy rozsądny luz wykrawania.

Poza tym, dwustronny prześwit zaślepienia Z można również obliczyć za pomocą następującego wzoru:

Z=mt

W formule:

- m - współczynnik, patrz Tabela 5 i Tabela 6;

- t - grubość blachy (mm).

Tabela 5 Wartości m dla przemysłu maszynowego, motoryzacyjnego i ciągnikowego

| Nazwa materiału | wartość m |

| 08 stal, 10 stal, mosiądz, czysta miedź | 0.08~0.10 |

| Stal Q235, 25 | 0.1~0.12 |

| 45 stal | 0.12~0.14 |

(4) Określanie rozmiarów części roboczych stempli i matryc

W operacjach wykrawania, wymiary i dokładność części roboczych matrycy są głównymi czynnikami wpływającymi na tolerancję wymiarową wykrawanych części. Co więcej, właściwy luz wykrojnika zależy również od wymiarów i tolerancji części roboczych wykrojnika. Dlatego przy określaniu wymiarów i tolerancji produkcyjnych części roboczych stempla i matrycy należy wziąć pod uwagę prawa deformacji wykrojnika, stopień tolerancji wykrawanych części, zużycie matrycy i charakterystykę produkcji.

Tabela 6 Wartości m dla przemysłu urządzeń i przyrządów elektrycznych

| Rodzaj materiału | Nazwa materiału | wartość m |

| Materiały metalowe | Aluminium, czysta miedź, czyste żelazo | 0.04 |

| Twarde aluminium, mosiądz, stal 08, stal 10 | 0.05 | |

| Brąz cynowo-fosforowy, stop berylu, stal chromowa | 0.06 | |

| Blacha ze stali krzemowej, stal sprężynowa, stal wysokowęglowa | 0.07 | |

| Materiały niemetalowe | Tkanina papierowa, skóra, azbest, guma, twarda płyta z tworzywa sztucznego, płyta samoprzylepna, płyta z tkaniny samoprzylepnej, arkusz miki | 0.02 0.03 |

1) Podstawowe zasady obliczania rozmiarów stempli i matryc do wykrawania

Podstawowe zasady obliczania rozmiarów stempli i matryc do wykrawania są następujące:

Podczas wykrawania otworów średnica otworu określa rozmiar stempla, a prześwit wykrojnika uzyskuje się poprzez zwiększenie rozmiaru matrycy.

Podczas wykrawania wymiary zewnętrzne określają rozmiar matrycy, a luz wykrawania uzyskuje się poprzez zmniejszenie rozmiaru stempla.

Ponieważ zużycie matrycy zwiększy wymiary wykrawanych części, a zużycie stempla zmniejszy wymiary wykrawanych części, aby poprawić żywotność matrycy, podczas produkcji nowej matrycy rozmiar matrycy powinien dążyć do dolnej granicy wymiarów wykrawanej części, a rozmiar stempla powinien dążyć do górnej granicy wymiarów wykrawanej części.

2) Metody zapewniające prześwit

Podczas produkcji wykrojników powszechnie stosowane są następujące dwie metody w celu zapewnienia odpowiedniego luzu wykrojnika:

Jedną z metod jest metoda oddzielnego przetwarzania. Rozmiary i tolerancje stempla i matrycy są określane osobno i produkowane osobno. Rozmiary i tolerancje produkcyjne stempla i matrycy zapewniają wymagany luz wykrawania. Stemple i matryce przetwarzane tą metodą są wymienne, mają krótki cykl produkcyjny i nadają się do produkcji seryjnej.

Inną metodą jest metoda pojedynczego dopasowania. W tej metodzie stempel i matryca są dopasowywane indywidualnie, aby zapewnić odpowiedni luz wykrojnika. Po obróbce stempel i matryca muszą być prawidłowo dopasowane i nie mogą być wymieniane. Zazwyczaj matryca jest wybierana jako matryca referencyjna dla części wykrawanych, a stempel jest wybierany jako matryca referencyjna dla części wykrawanych.

Na rysunku części matrycy referencyjnej zaznaczone są wymiary i tolerancje, a na rysunku części pasującej matrycy niereferencyjnej zaznaczone są takie same wymiary nominalne jak matrycy referencyjnej, ale bez tolerancji. Luz zaślepienia jest dopasowywany zgodnie z rzeczywistymi wymiarami matrycy referencyjnej, zapewniając, że wartość luzu zaślepienia mieści się w zakresie Zmin do Zmaks. Metoda obróbki z pojedynczym pasowaniem jest najczęściej stosowana w przypadku stempli o złożonych kształtach i niewielkich odstępach między wykrojami.

3) Obliczanie wymiarów roboczych podczas oddzielnej obróbki stempla i matrycy

Wymiary robocze dla oddzielnej obróbki stempla i matrycy odnoszą się do wymiarów, które dają odchylenia produkcyjne stempla i matrycy. Określenie wymiarów roboczych można obliczyć w następujących dwóch sytuacjach:

① Wykrojnik:

dwypukły=(dmin+xΔ)0-δwypukły

dwklęsły=(dwypukły+Zmin)=(dmin+xΔ+Zmin)+δwklęsły0

② Wykrojnik:

Dwypukły=(Dmaks-xΔ)+δwklęsły0

Dwypukły = (Dwklęsły - Zmin) = (Dmaks - xΔ - Zmin)0 - δwypukły

W formule

- dwypukły i dwklęsły - to odpowiednio nominalne wymiary stempla i matrycy;

- D凹 i Dwypukły - to odpowiednio wymiary nominalne wykrojnika i stempla;

- dmin - dolny limit rozmiaru wykrawanej części;

- δwypukły i δwklęsły - są odpowiednio tolerancjami produkcyjnymi stempla i matrycy. Tolerancja stempla jest ujemna, a tolerancja matrycy jest dodatnia. Ogólnie można ją wybrać jako 1/3 do 1/4 tolerancji części Δ. W przypadku prostych kształtów, takich jak koła lub kwadraty, ze względu na prostotę produkcji i łatwą gwarancję dokładności, tolerancję produkcji można wybrać zgodnie z poziomami IT6 do IT8;

- Zmin i Zmaks - są odpowiednio minimalnymi i maksymalnymi wartościami początkowego dwustronnego luzu wykrojnika, wybranymi zgodnie z odpowiednimi tabelami luzu wykrojnika w różnych branżach lub przedsiębiorstwach;

- Δ - tolerancja zaślepionej części;

- x - współczynnik zużycia, jego wartość waha się od 0,5 do 1 i może być wybrana zgodnie z poziomem tolerancji wykrawanej części. Jeśli tolerancja części wynosi powyżej IT10, należy przyjąć x=1; jeśli tolerancja części wynosi od IT11 do IT13, należy przyjąć x=0,75; jeśli tolerancja części wynosi poniżej IT14, należy przyjąć x=0,5.

4) Etapy przetwarzania pojedynczego dopasowania dla stempla i matrycy

Metoda przetwarzania z pojedynczym dopasowaniem jest często stosowana w przypadku wykrawanych części o złożonych kształtach i cienkich materiałach. Zasada określania nominalnych wymiarów stempla i matrycy polega na zapewnieniu maksymalnego zużycia w kwalifikowanym zakresie rozmiarów części roboczych formy.

Etapy określania wymiarów produkcyjnych pojedynczego dopasowanego przetworzonego stempla i matrycy są następujące:

① Najpierw wybierz formę referencyjną.

② Określić, czy każdy wymiar w formie referencyjnej zwiększy się, zmniejszy lub pozostanie niezmieniony po zużyciu.

③ Zgodnie z oznaczeniem, wzrost rozmiaru jest obliczany przez górny limit rozmiaru części minus xΔ, z dodatnią tolerancją dla stempla i matrycy, a rozmiar tolerancji wybrany jako 1/3 do 1/4 tolerancji rozmiaru Δ; zmniejszenie rozmiaru jest obliczane przez dolny limit rozmiaru części plus xΔ, z ujemną tolerancją dla stempla i matrycy, a wielkość tolerancji wybrana jako 1/3 do 1/4 tolerancji rozmiaru Δ; niezmieniony rozmiar jest obliczany przez środkowy rozmiar części, z symetrycznymi dodatnimi i ujemnymi tolerancjami, a wielkość tolerancji wybrana jako 1/8 tolerancji rozmiaru Δ.

④ Wymiary poza matrycą referencyjną są dopasowane do rzeczywistych wymiarów matrycy referencyjnej, aby zapewnić wymagany luz wykrawania.

3. Regulacja prasy podczas instalacji wykrojnika

Prawidłowa regulacja prasy jest ważnym aspektem instalacji matrycy wykrawającej i kluczowym warunkiem wstępnym do produkcji wykwalifikowanych części tłoczonych. Główne aspekty regulacji prasy to regulacja skoku prasy i wysokości zamknięcia prasy. Jeśli w matrycy znajduje się listwa zdzierająca, należy również wyregulować jej położenie.

(1) Regulacja skoku prasy

Skok suwaka w większości pras (takich jak prasy korbowe) nie jest regulowany. Niektóre prasy (takie jak prasy mimośrodowe, w których główny wał prasy jest wałem mimośrodowym, jak pokazano na rysunku 43) mają regulowany skok suwaka. Jak pokazano na rysunku 43a, zastosowanie wału mimośrodowego i konstrukcji tulei umożliwia regulację skoku poprzez obracanie położenia tulei mimośrodowej.

a) Regulowany mechanizm skoku

b) Maksymalny skok roboczy

c) Minimalny skok roboczy

1-Wał mimośrodowy

2-Tuleja mimośrodowa

3-Pręt łączący

4-Slider

O-Środek wału głównego

A - Środek części mimośrodowej mimośrodowego wału głównego

M - Środek tulei mimośrodowej

Gdy odległości mimośrodowe wału mimośrodowego i tulei mimośrodowej są w tym samym kierunku, wartość skoku roboczego jest maksymalna, jak pokazano na rysunku 43b,

Hmaks=2(r1+r2)

Gdzie

- Hmaks-Maksymalny skok roboczy prasy (mm);

- r1-Promień wału mimośrodowego (mm);

- r2-Promień tulei mimośrodowej (mm).

Gdy odległości mimośrodowe wału mimośrodowego i tulei mimośrodowej są w przeciwnych kierunkach, wartość skoku roboczego jest minimalna, jak pokazano na rysunku 43c,

Hmin=2(r1-r2)

Gdzie Hmin-Minimalny skok roboczy prasy (mm).

Rysunek 44 przedstawia schemat mechanizmu regulacji skoku prasy mimośrodowej. Zasada i kroki regulacji są następujące:

1-Nut

2-Rękaw angażujący

3-Tuleja mimośrodowa

4-Pręt łączący

5-Mimośrodowy wał główny

Przedni koniec mimośrodowego wału głównego 5 jest częścią mimośrodową, która jest osłonięta tuleją mimośrodową 3. Tuleja mimośrodowa 3 i tuleja sprzęgająca 2 są zazębione zębami końcowymi i zablokowane nakrętką 1. Tuleja sprzęgająca 2 jest połączona z mimośrodowym wałem głównym 5 za pomocą wpustu. Korbowód 4 jest swobodnie osadzony na tulei mimośrodowej. W ten sposób obrót wału głównego powoduje, że środek M tulei mimośrodowej 3 porusza się ruchem okrężnym wzdłuż środka O wału głównego, dzięki czemu korbowód 4 i suwak wykonują ruch posuwisto-zwrotny w górę i w dół.

Poluzować nakrętkę 1, aby odłączyć zęby końcowe tulei sprzęgającej 2, obrócić tuleję mimośrodową 3 i wyregulować odległość od środka M tulei mimośrodowej do środka O wału głównego, regulując w ten sposób skok suwaka w określonym zakresie. Zakres regulacji skoku wynosi ![]() (gdzie A jest środkiem mimośrodowej części mimośrodowego wału głównego, a M jest środkiem mimośrodowej tulei).

(gdzie A jest środkiem mimośrodowej części mimośrodowego wału głównego, a M jest środkiem mimośrodowej tulei).

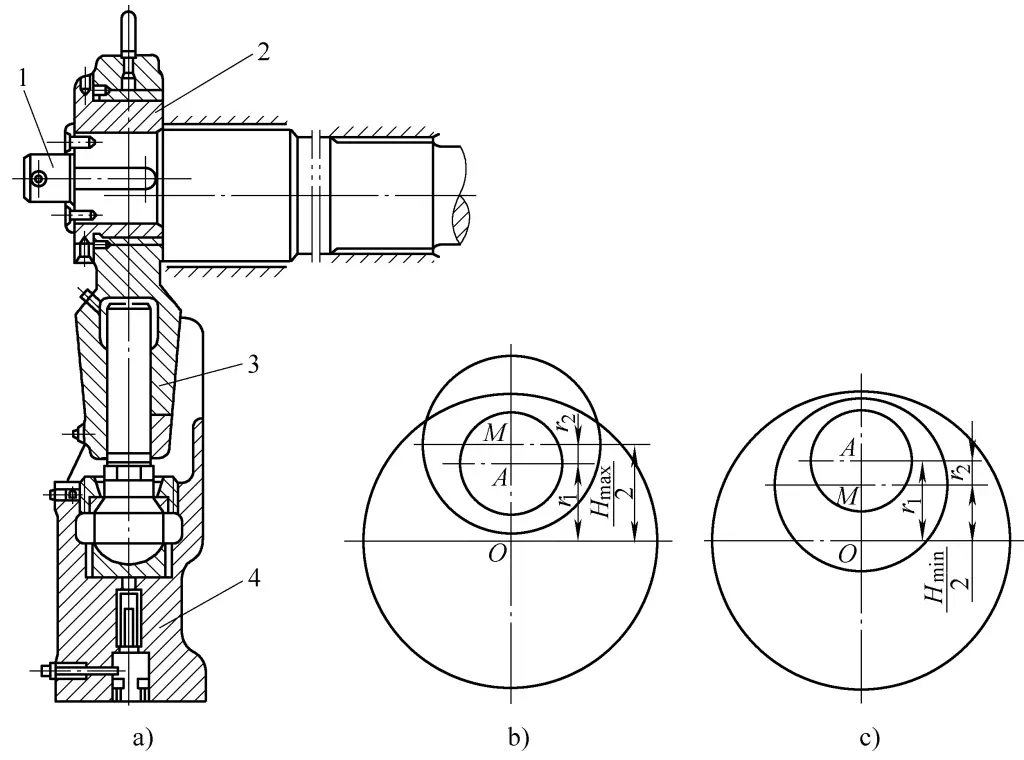

(2) Regulacja wysokości zamknięcia prasy

Aby pomieścić formy o różnej wysokości, wysokość matrycy prasy musi być regulowana. Ogólnie rzecz biorąc, długość korbowodu prasy może być regulowana.

Jeden koniec korbowodu prasy jest połączony z wałem korbowym, a drugi koniec jest połączony z suwakiem. W związku z tym regulacja długości korbowodu może osiągnąć cel regulacji wysokości matrycy. Mechanizm suwaka korbowego prasy JB23-63 pokazany na rysunku 45 reguluje wysokość matrycy poprzez regulację długości korbowodu.

1-Korpus łączący

2-Tuleja łożyskowa

3-Wał korbowy

Pasek 4-Striker

5-Slider