I. Wspólne wątki

1. Wpływ kątów geometrii narzędzia do toczenia gwintów na toczenie gwintów

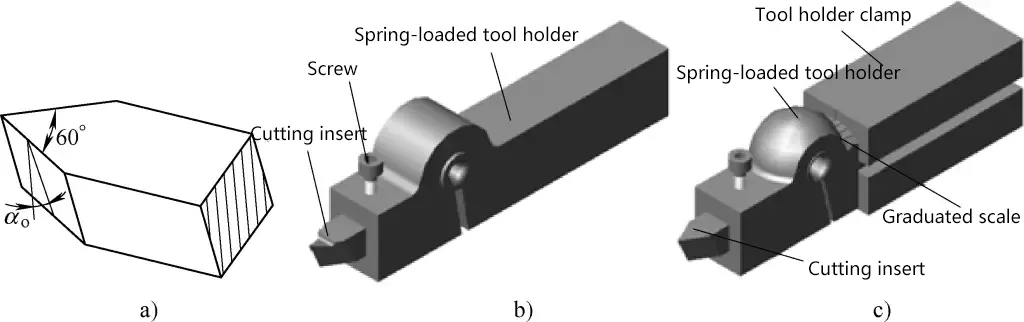

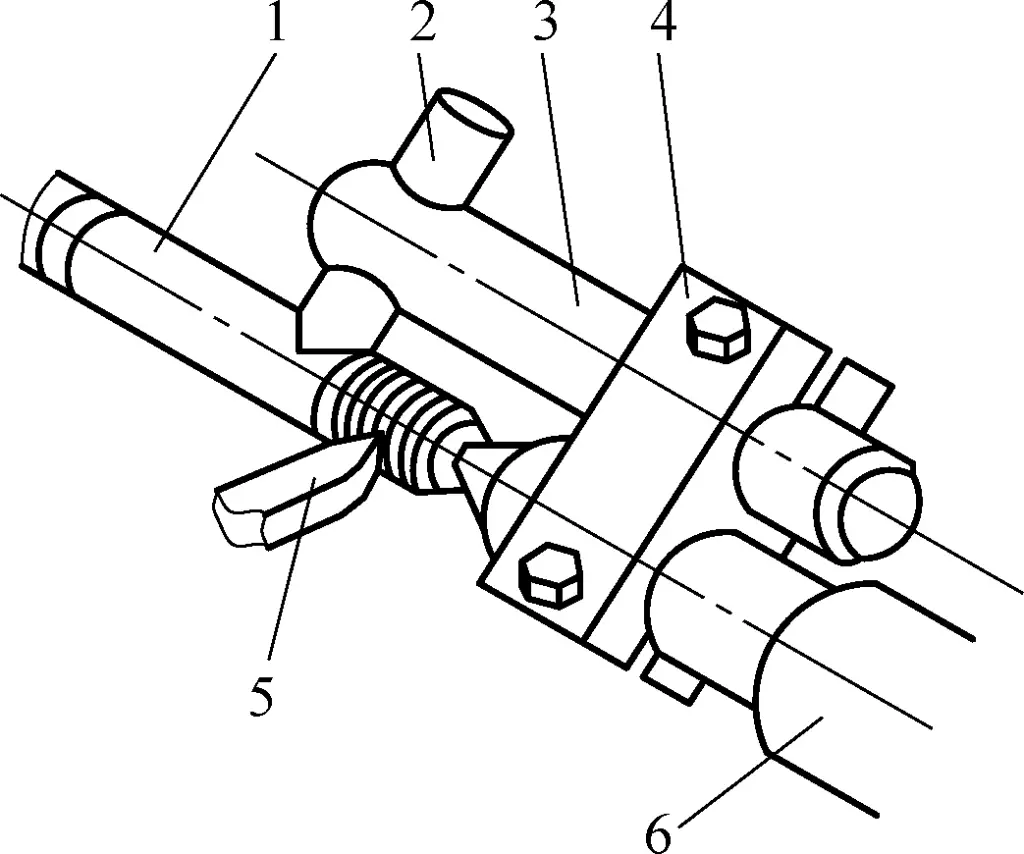

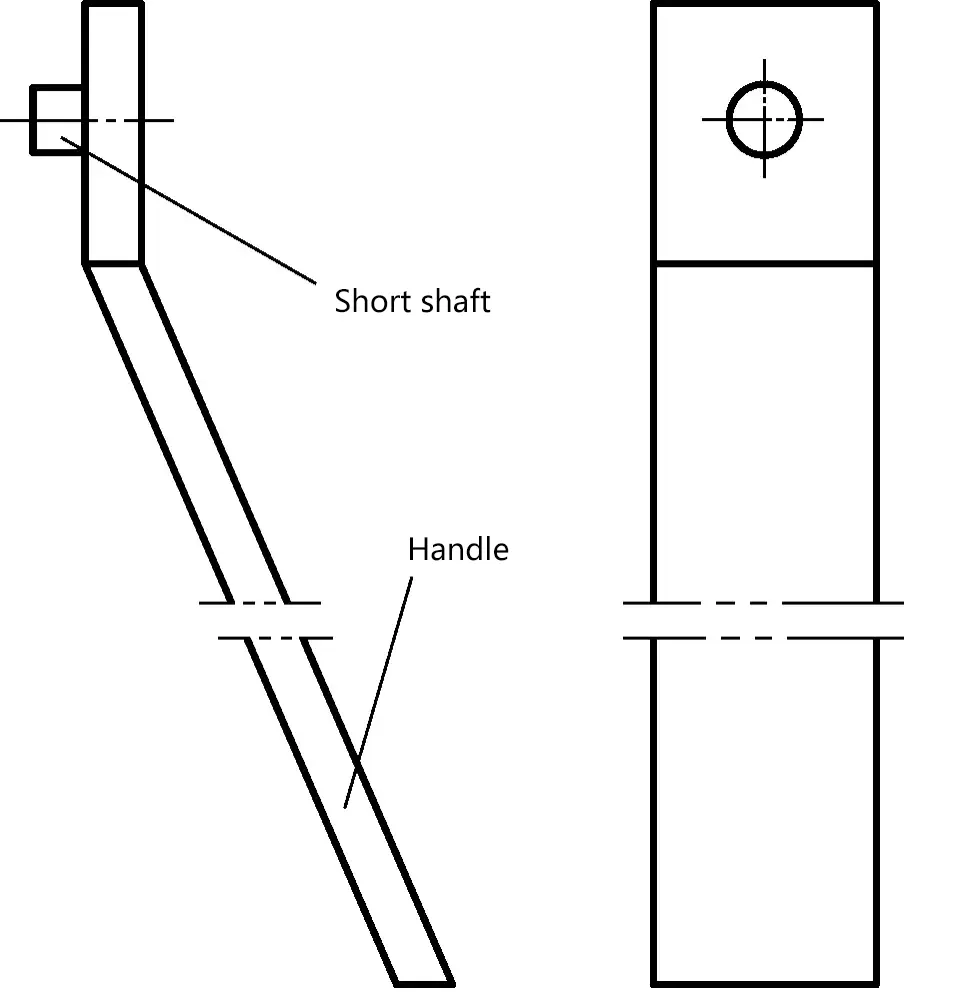

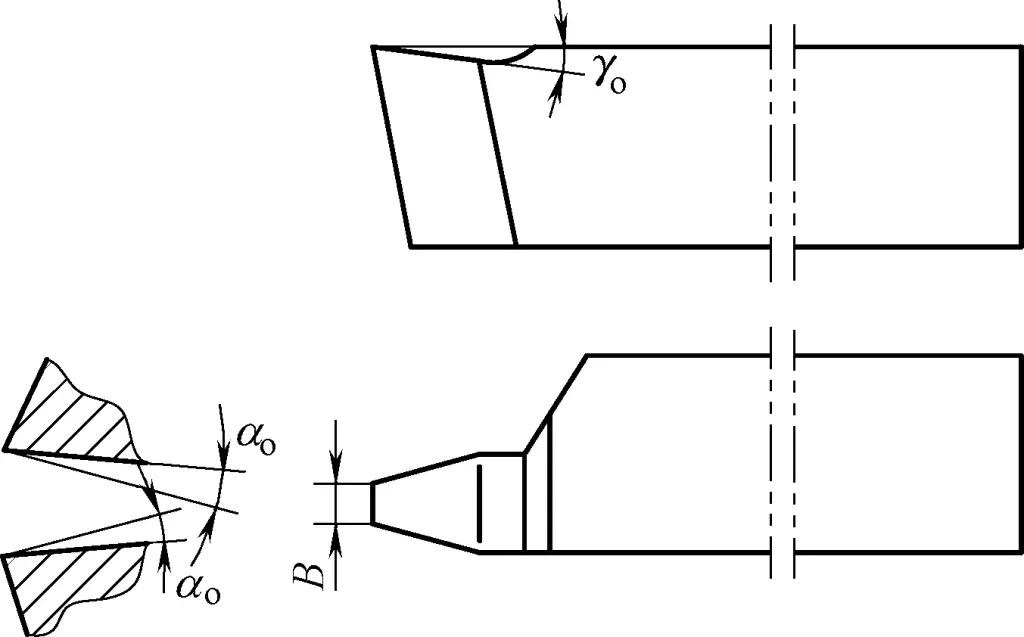

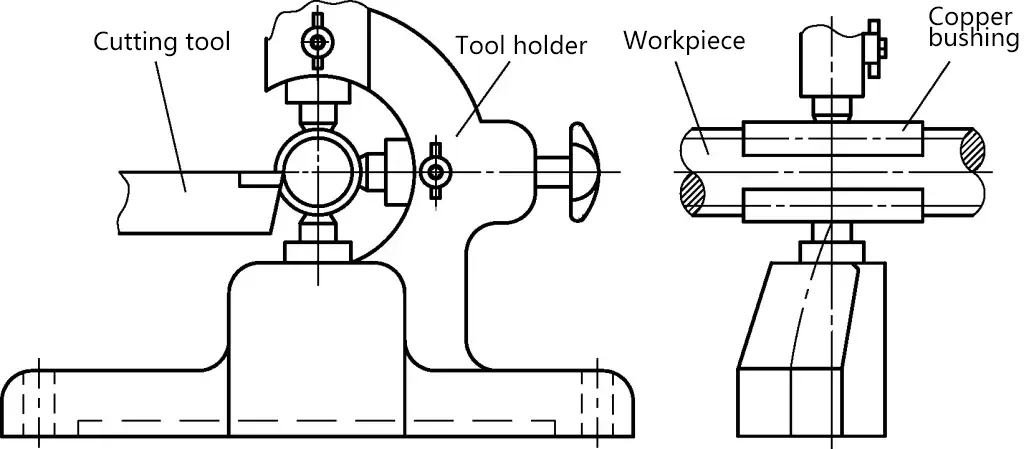

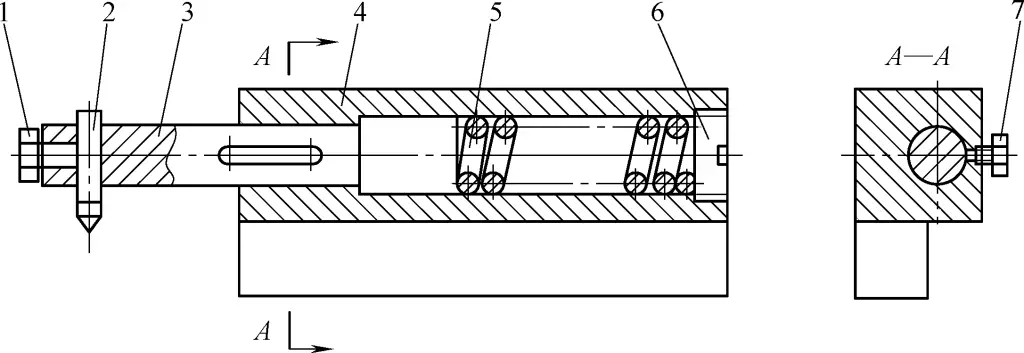

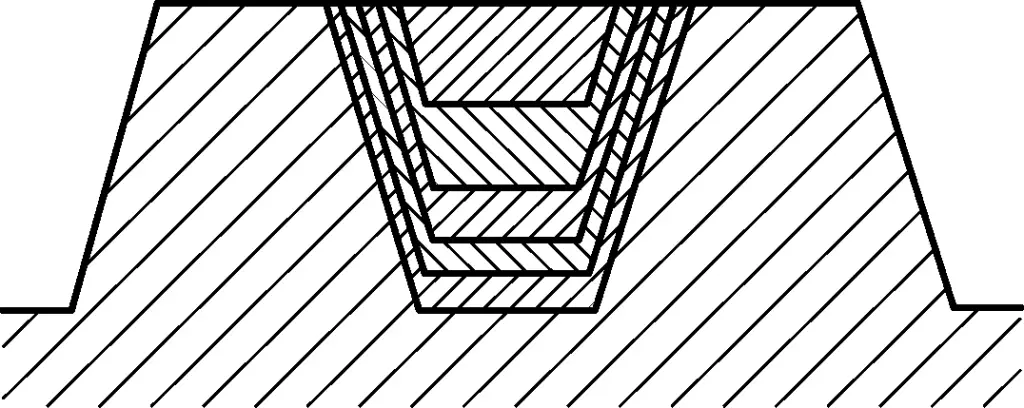

Narzędzie do toczenia gwintów pokazano na rysunku 1 i jest ono zwykle mocowane w elastycznym uchwycie narzędziowym, jak pokazano na rysunkach 1b i 1c. Ma to na celu ochronę końcówki narzędzia poprzez działanie jako bufor w przypadku napotkania nierównomiernych sił podczas cięcia. Podczas toczenia gwintów, użycie odpowiedniej cieczy chłodząco-smarującej może zmniejszyć chropowatość obrabianej powierzchni.

a) Narzędzie do toczenia gwintów z kątem natarcia γ₀ = 0°

b) Narzędzie do toczenia gwintów zamontowane na zwykłym elastycznym uchwycie narzędziowym

c) Narzędzie do toczenia gwintów zamontowane w uchwycie narzędzia obrotowego

(1) Wpływ kąta natarcia narzędzia na toczenie gwintów

Kąt natarcia na wierzchołku narzędzia do toczenia gwintów nazywany jest promieniowym kątem natarcia γ₀. Teoretycznie jest on zgodny z definicją kąta natarcia, podczas gdy dwie krawędzie boczne nie są zgodne z definicją kąta natarcia, ale nadal są konwencjonalnie nazywane kątami natarcia. Podczas toczenia gwintów zwykłych promieniowy kąt natarcia γ₁ narzędzia wynosi 0°, a kąt wierzchołkowy narzędzia ε₂ jest równy kątowi kształtu gwintu α, tj. ε₃ = α = 60°, dzięki czemu kształt toczonego gwintu jest prawidłowy.

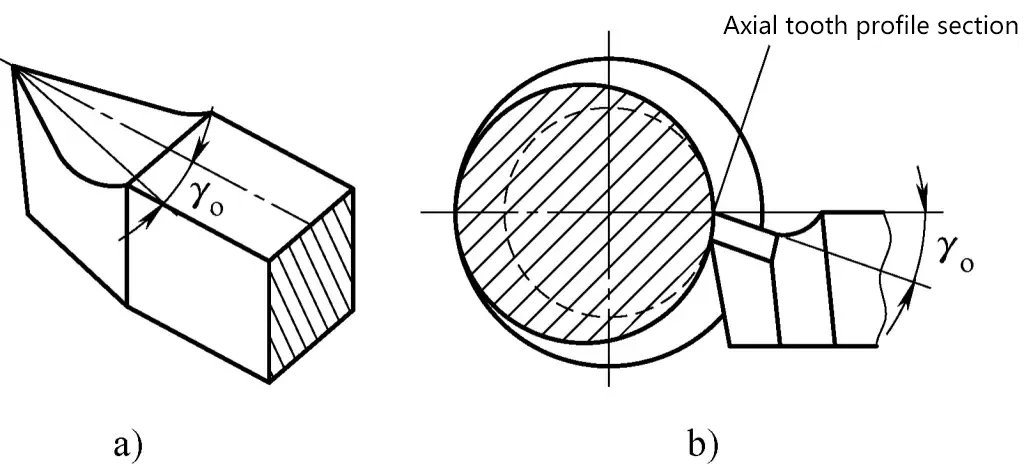

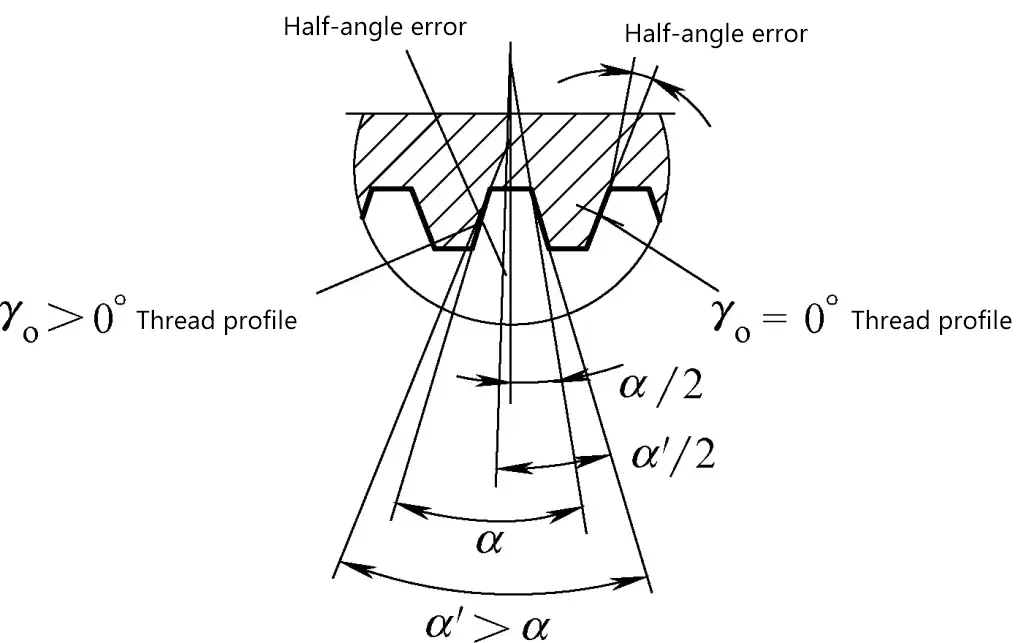

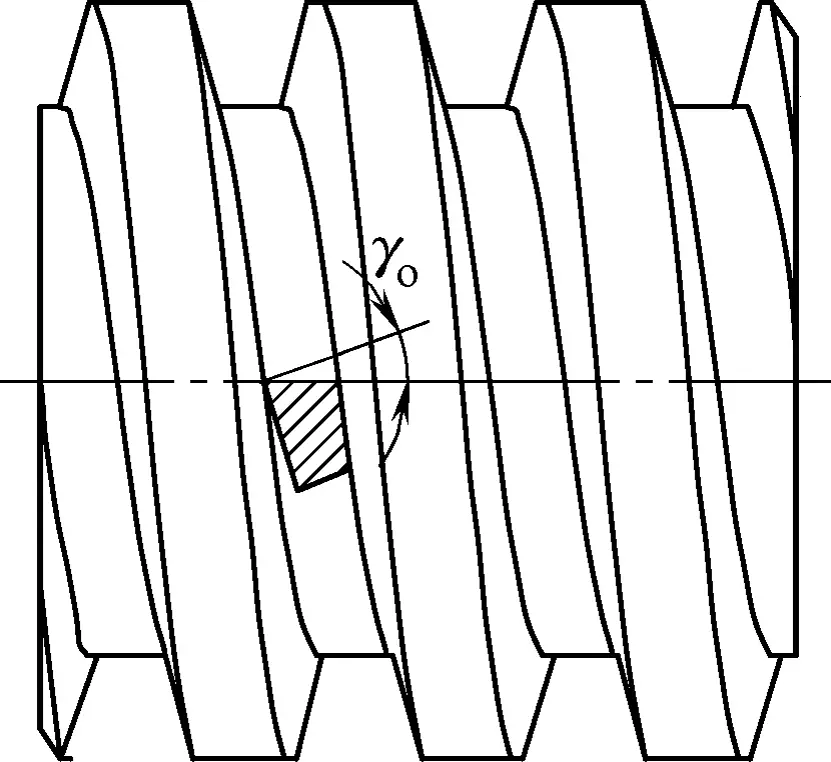

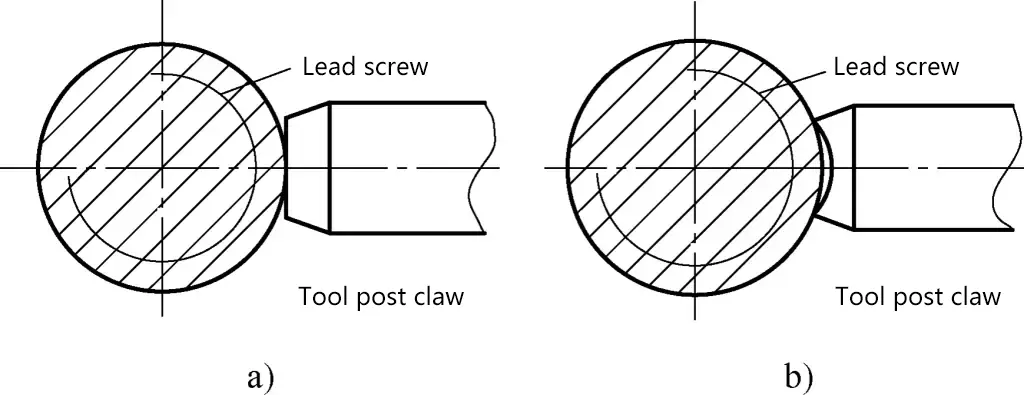

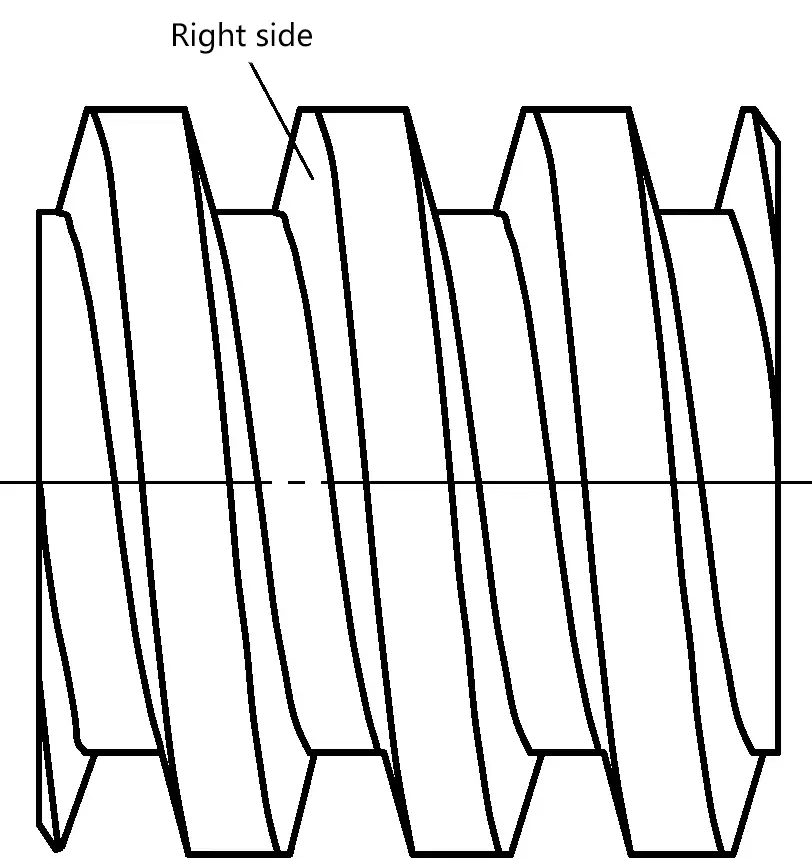

Gdy promieniowy kąt natarcia γ₀ narzędzia do toczenia gwintów (rysunek 2) jest większy lub mniejszy niż 0°, dwie krawędzie skrawające podczas toczenia gwintów nie są równoległe do osi przedmiotu obrabianego, a toczone boki gwintu nie są liniami prostymi, lecz lekko zakrzywionymi. Co więcej, im większy promieniowy kąt natarcia, tym większy błąd półkąta kształtu gwintu, tj. rzeczywisty kąt kształtu gwintu jest większy niż standardowy kąt kształtu gwintu. Przekrój poprzeczny gwintu osiowego pokazano na rysunku 3.

a) Narzędzie do toczenia gwintów z promieniowym kątem natarcia γ₀ > 0°

b) Cięcie przedmiotu obrabianego narzędziem do toczenia gwintów γ₀ > 0°

Dlatego też, podczas precyzyjnego toczenia gwintowanych elementów o wysokich wymaganiach dotyczących precyzji, aby zapewnić dokładność kształtu gwintu, kąt natarcia narzędzia jest zwykle przyjmowany od 0° do 5°.

(2) Wpływ kąta wierzchołkowego narzędzia na toczenie gwintów

Jak wspomniano wcześniej, gdy promieniowy kąt natarcia γ₀ narzędzia do toczenia gwintów wynosi > 0°, będzie to miało wpływ na kąt zarysu gwintu, a im większy promieniowy kąt natarcia, tym większy wpływ. Gdy promieniowy kąt natarcia γ₁ > 0°, jeśli kąt wierzchołkowy narzędzia ε₂ jest równy kątowi zarysu gwintu α, kąt zarysu gwintu będzie większy niż wymagany.

Jednak w przypadku gwintów o niższych wymaganiach dotyczących precyzji, aby zwiększyć kąt natarcia narzędzia w celu łatwiejszego skrawania, w praktyce można zastosować metodę odpowiedniego zmniejszenia kąta wierzchołkowego narzędzia w celu uzyskania stosunkowo dokładnego kąta kształtu gwintu. Gdy promieniowy kąt natarcia γ₀ narzędzia do toczenia gwintów wynosi < 12°, kąt wierzchołkowy narzędzia ε₁ można w przybliżeniu obliczyć za pomocą następującego wzoru:

εr=αcosγo

Gdzie

α - Kąt kształtu gwintu (°);

γ₀ - promieniowy kąt natarcia gwintu (°).

W sytuacjach, w których obliczenia nie są wygodne, gdy promieniowy kąt natarcia γ₀ narzędzia do toczenia gwintów wynosi < 12°, kąt wierzchołkowy narzędzia może być o 1° ± 0,3° mniejszy niż kąt formowania gwintu.

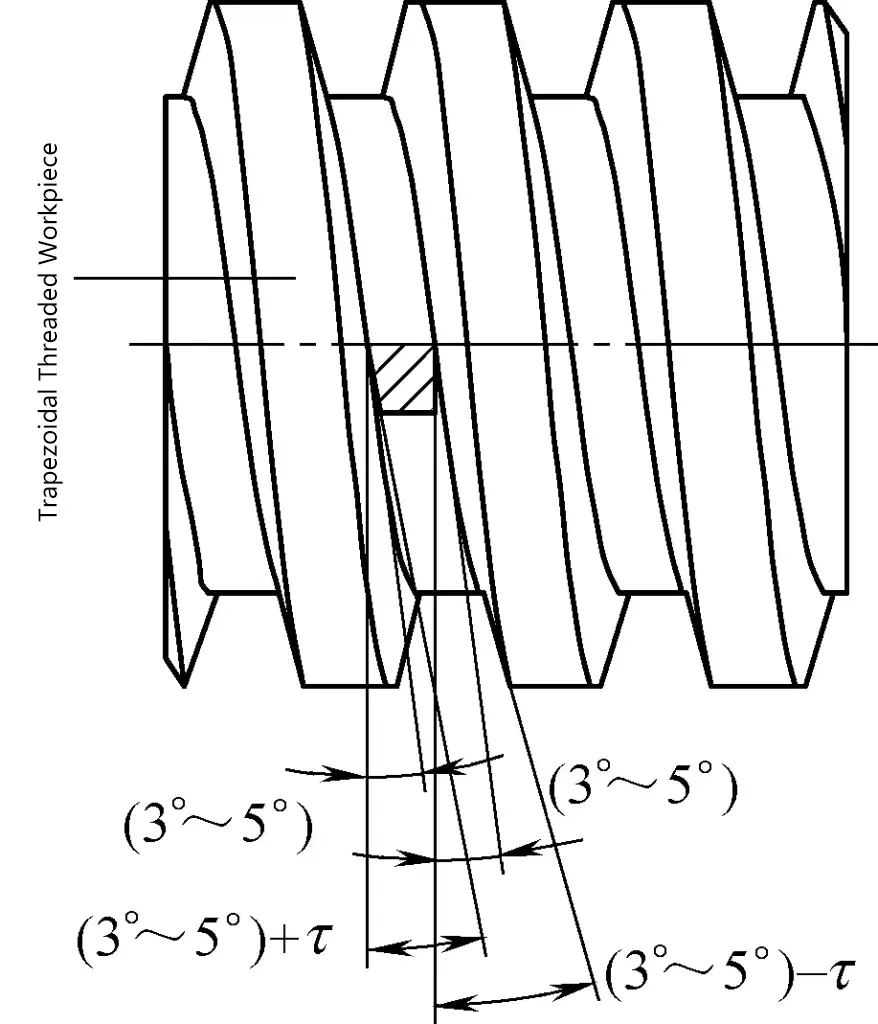

(3) Wpływ dwóch kątów wypukłości krawędzi bocznej narzędzia na toczenie gwintu

Podczas toczenia gwintów rowek toczony jest linią śrubową. Ze względu na niespójność kątów prowadzenia gwintu dla różnych przedmiotów obrabianych, kąt styku między tylną częścią narzędzia do toczenia gwintów a bokiem formy gwintu również jest różny. Im większy kąt wyprzedzenia gwintu przedmiotu obrabianego, tym większy kąt odciążenia narzędzia podczas skrawania.

Jeśli ta zmiana kąta nie zostanie wzięta pod uwagę, może to spowodować kontakt tylnej części narzędzia z bokiem formy gwintu, a nawet jej zarysowanie. Wpływ tego czynnika powinien być szczególnie brany pod uwagę podczas obróbki gwintów o dużym skoku.

Z tego powodu, podczas toczenia gwintów prawych, lewy kąt odciążenia α₀ na lewej krawędzi skrawającej narzędzia do toczenia gwintów powinien zostać nieznacznie zwiększony, dodając kąt wyprzedzenia gwintu τ do pierwotnego kąta odciążenia α₁, tj, α₂ = α₃ + τ. W tym momencie należy zmniejszyć prawy kąt odciążenia α₄ na prawej krawędzi skrawającej, odejmując kąt wyprzedzenia gwintu τ od pierwotnego kąta odciążenia α₅, tj. α₆ = α₇ - τ.

Kąty odciążenia narzędzia do toczenia gwintów lewoskrętnych są odwrotne do powyższych, a mianowicie

αo lewo=αo-τ,αo prawo=αo+τo

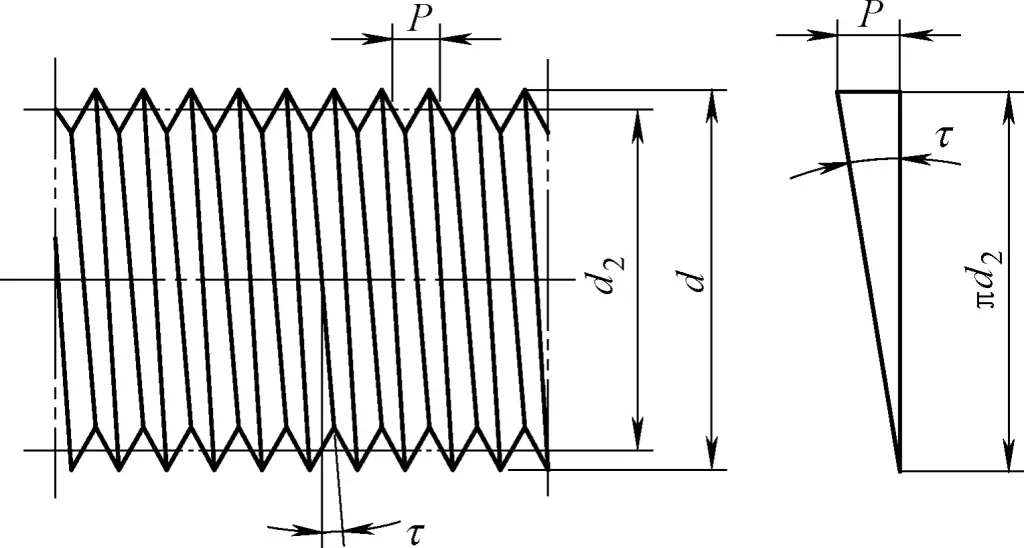

Kąt wyprzedzenia gwintu τ pokazano na rysunku 4 i obliczono przy użyciu następującego wzoru

tanτ=P/πd2

Gdzie

P - Skok gwintu (mm);

d₀ - średnica skoku gwintu (mm).

Podczas regulacji dwóch kątów odciążenia krawędzi bocznej narzędzia do toczenia gwintów podczas toczenia gwintów można użyć obrotowego uchwytu sprężynowego.

2. Podjęcie skutecznych środków w celu zapewnienia stabilności cięcia

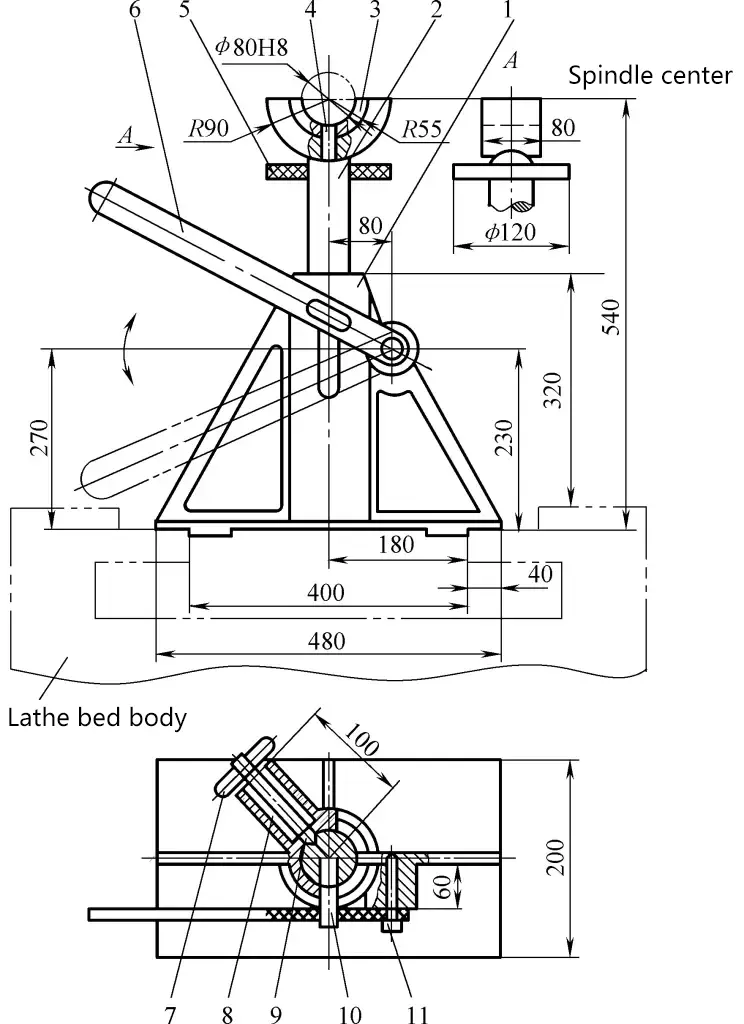

Podczas toczenia gwintów na smukłych elementach przypominających wałki, są one podatne na zginanie pod działaniem siły wstecznej ze względu na ich niską sztywność. Aby zapobiec temu zjawisku i ograniczyć jego występowanie, oprócz stosowania podpórki, można również użyć narzędzia do stabilnego podparcia.

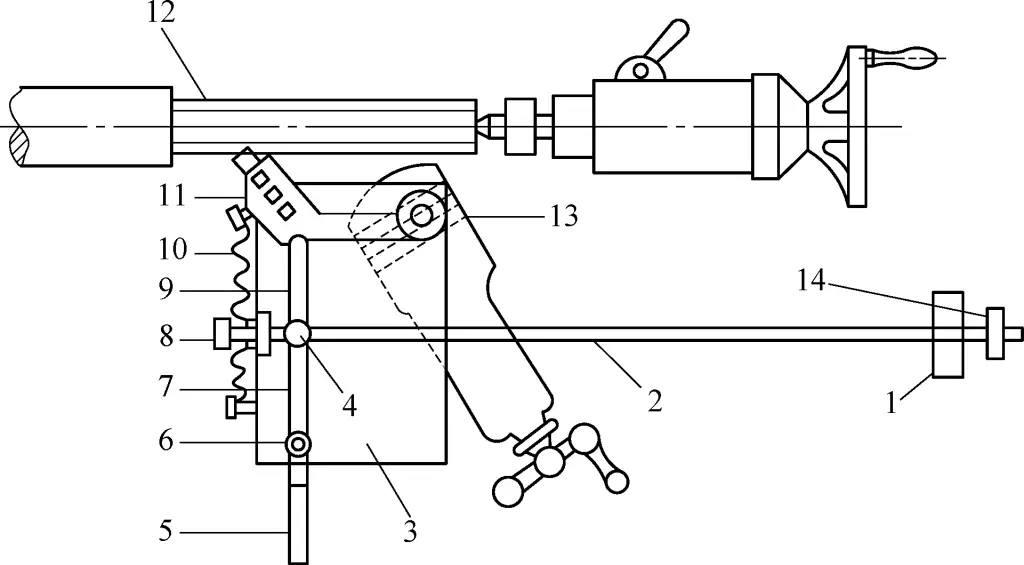

Jak pokazano na rysunku 5, podczas toczenia gwintów na smukłych przedmiotach obrabianych stosuje się lekką i stabilną podpórkę. Blok zaciskowy jest zainstalowany na środku konika, pręt podtrzymujący jest zamocowany w bloku zaciskowym, a stabilny pręt z brązu jest zaciśnięty na pręcie podtrzymującym. Na końcu stabilnego pręta znajduje się wycięcie w kształcie litery V, które styka się z obracającym się przedmiotem obrabianym, aby przeciwdziałać siłom wytwarzanym przez narzędzie tnące podczas toczenia.

1-Workpiece

2-miedziany pręt stabilizujący

3-Pręt nośny

4-Blok zacisków

5-Narzędzie tnące

6-konik

Podczas instalacji tego urządzenia, pręt stabilizujący powinien być ustawiony pod kątem do płaszczyzny poziomej, a wycięcie w kształcie litery V pręta stabilizującego powinno być lekko nachylone w kierunku narzędzia tnącego, aby zrównoważyć łączną siłę narzędzia tnącego na pręcie.

Ze względu na ograniczenie długości pręta nośnego, urządzenie to nadaje się do toczenia stosunkowo cienkich prętów gwintowanych o niewielkiej długości.

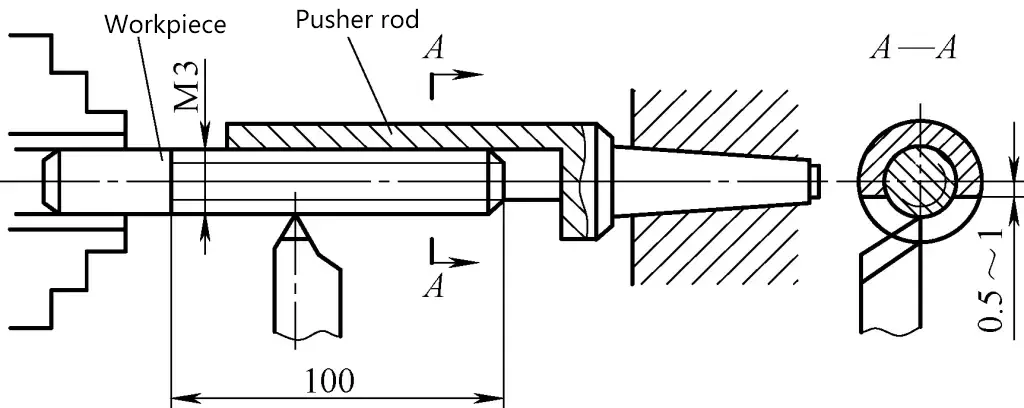

Rysunek 6 przedstawia stabilne narzędzie spoczynkowe używane podczas toczenia cienkiego pręta gwintowanego M3 w sytuacjach, w których użycie centrum konika jest niewygodne.

Umieść stabilny pręt w koniku i odpowiednio wyreguluj przesunięcie konika, aby zapewnić dobry kontakt z powierzchnią obrabianego przedmiotu. Użycie takiego narzędzia może zapewnić, że obrabiany przedmiot nie wygnie się po obróbce.

Podczas produkcji tego narzędzia należy stosować stal ciągliwą, a powierzchnia nośna stałego pręta powinna być równoległa do linii środkowej wrzeciona tokarki.

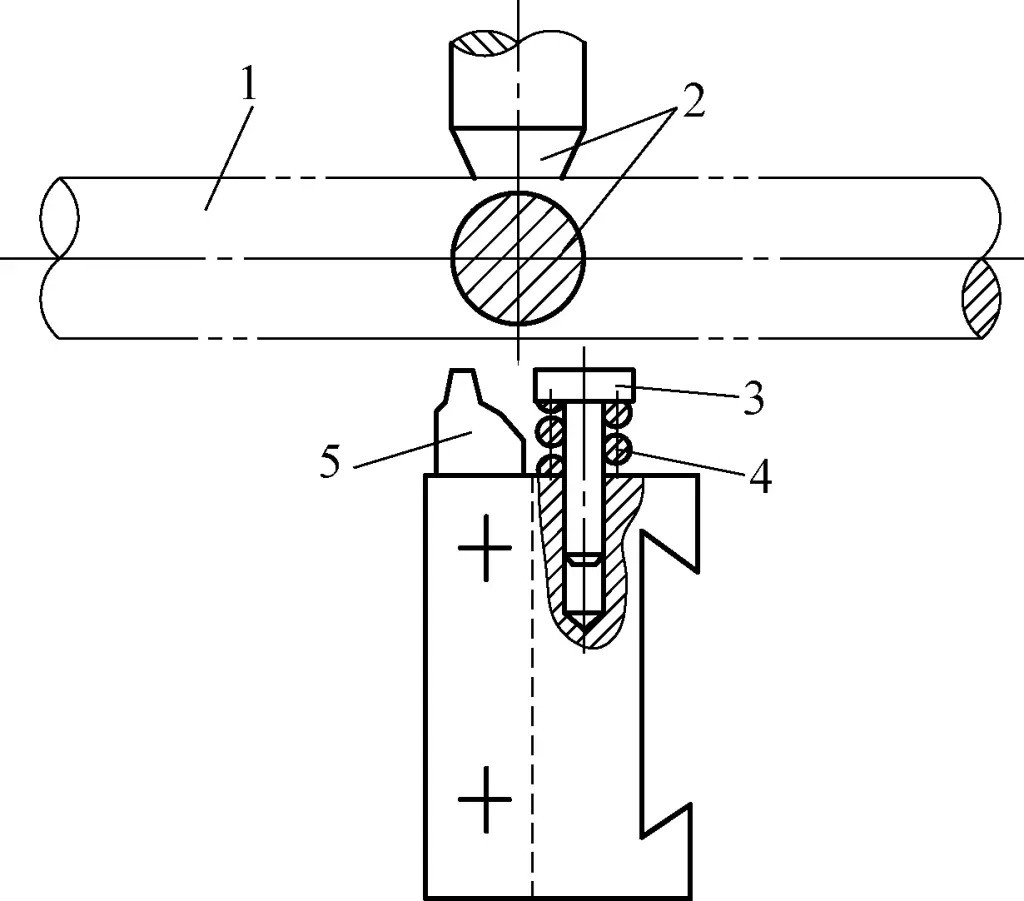

Podczas toczenia długich prętów gwintowanych o wysokich wymaganiach dotyczących precyzji można użyć narzędzia ze stałym podparciem pokazanego na rysunku 7. Podczas korzystania z podpórki, po prawej stronie narzędzia tnącego zainstalowany jest sprężynowy kołek, który skutecznie zapewnia stabilność przedmiotu obrabianego i zapobiega wibracjom podczas cięcia.

1-Workpiece

2-Podążaj za szczęką spoczynkową

3-stykowy

4-Spring

5-Narzędzie tnące

Podczas korzystania z tego urządzenia należy zwrócić uwagę na regulację względnego położenia między szczęką spoczynkową a sworzniem i upewnić się, że sprężyna ma pewną siłę ściskającą, aby zagwarantować siłę podpierającą sworzeń.

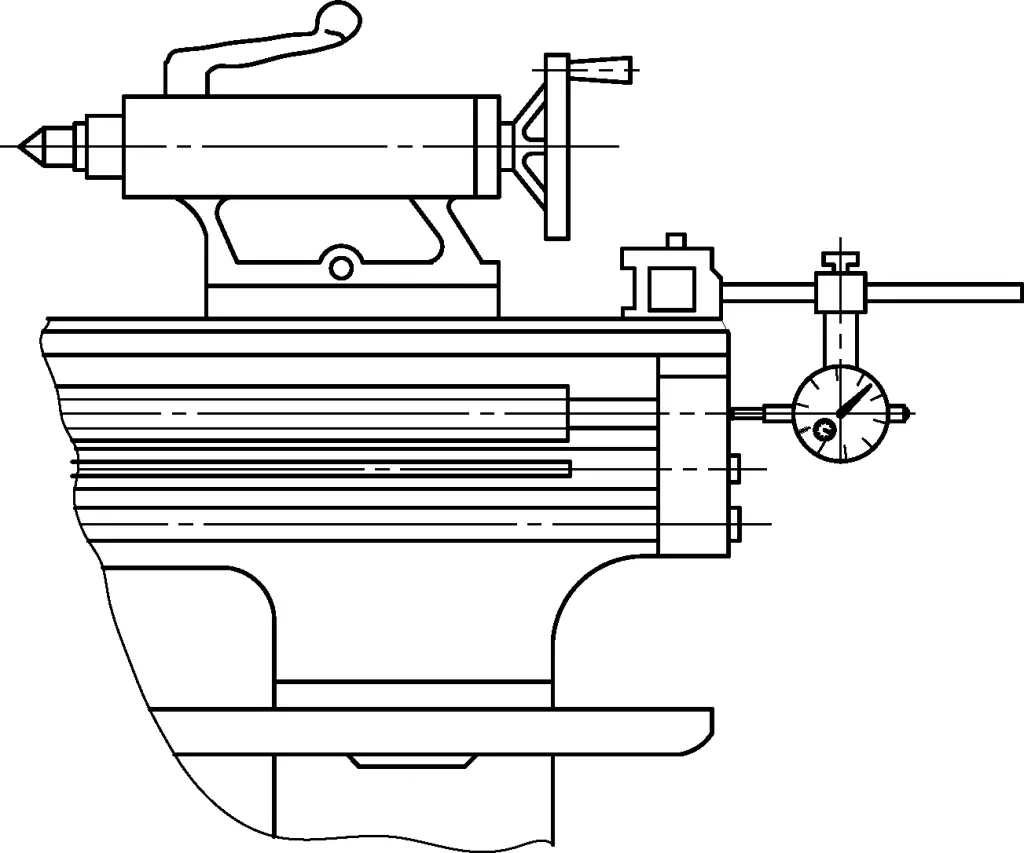

3. Zapobieganie wpływowi ruchu osiowego długiej śruby pociągowej tokarki na skok gwintu przedmiotu obrabianego.

Nadmierne odchylenie w skoku gwintu obrabianego gwintu wpływa na jego wkręcalność. Głównymi przyczynami błędów skoku gwintu są kwestie precyzji samej tokarki i błędy operacyjne, takie jak nadmierny ruch osiowy długiej śruby pociągowej tokarki.

Metoda kontroli ruchu osiowego śruby pociągowej jest następująca: Zamocować czujnik zegarowy z podstawą magnetyczną na powierzchni łoża tokarki (Rysunek 8), wbić stalową kulkę w środkowy otwór śruby pociągowej, obrócić śrubę pociągową i sprawdzić otwierając i zamykając półnakrętkę w fartuchu w środkowej części śruby pociągowej.

Maksymalna różnica w odczytach czujnika zegarowego to błąd ruchu osiowego długiej śruby pociągowej, z tolerancją 0,015 mm. Jeśli przekracza tę tolerancję, należy dokonać starannej regulacji.

W przypadku gwintów o niższych wymaganiach dotyczących precyzji, jeśli skok przekracza tolerancję, aby uniknąć wpływu na wkręcalność gwintu, średnica skoku nakrętki przedmiotu obrabianego może być nieco większa. Spowoduje to powstanie pewnego luzu na średnicy podziałowej podczas łączenia gwintu, umożliwiając spełnienie wymagań dotyczących wkręcania.

Luz ten jest ogólnie nazywany luzem kompensacyjnym. Jednak wartość kompensacji średnicy podziałowej nie może być zwiększana w nieskończoność, ponieważ wpłynęłoby to na niezawodność połączenia. Dlatego też wielkość wartości kompensacji średnicy podziałowej musi być ograniczona. Ograniczenie rozmiaru wartości kompensacji średnicy skoku ogranicza również wielkość błędu skoku.

Dodatkowo, ruch osiowy wrzeciona tokarki, niewłaściwy luz między kołami zębatymi, nadmierna równoległość łoża tokarki do osi przedmiotu obrabianego lub nadmierna prostoliniowość łoża mogą wpływać na dokładność skoku gwintowanego przedmiotu obrabianego.

4. Poprawa wydajności toczenia gwintów

Poprawa wydajności obróbki detali obejmuje wiele aspektów, takich jak ulepszenie metod obróbki, stosowanie wielu narzędzi skrawających do obróbki detali z gwintem wielorozpoczęciowym, zwiększanie parametrów skrawania, stosowanie zaawansowanych narzędzi skrawających, stosowanie uchwytów szybkowymiennych lub przyjmowanie metod szybkiego mocowania, skracanie czasu bezczynności podczas operacji, skracanie czasu pomiaru i racjonalne rozmieszczanie przestrzeni roboczej. Poniżej znajduje się kilka przykładów konkretnych metod obróbki.

(1) Metoda rozładunku elementów gwintowanych z trzpieniem stożkowym

Podczas toczenia gwintowanych przedmiotów z trzpieniem stożkowym, aby ułatwić montaż przedmiotu obrabianego i poprawić wydajność, przedmiot obrabiany jest zwykle wkładany do odpowiedniego otworu stożkowego w celu obróbki. Jeśli jednak metoda rozładunku jest niewłaściwa, może to spowodować stratę czasu.

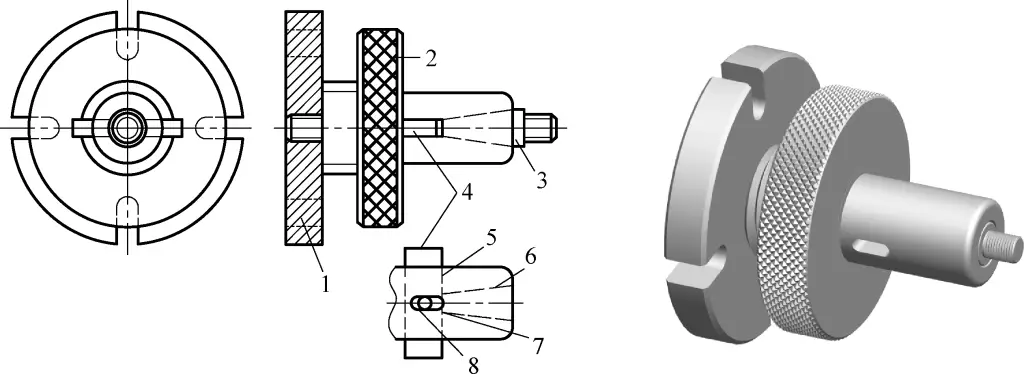

Rysunek 9 przedstawia narzędzie mocujące do gwintowanych przedmiotów obrabianych z trzpieniem stożkowym, które może szybko odciążyć przedmiot obrabiany. Korpus uchwytu 1 ma zewnętrzną gwintowaną część z nakręconą na nią nakrętką radełkowaną 2. Nakrętka radełkowana ma 4 otwory do obracania.

1-Korpus urządzenia

2-Nakrętka radełkowana

3 - Gwintowany przedmiot obrabiany z trzpieniem stożkowym

4-Płyta wyrzutnika

5, 7 miejsc

Otwór 6-stożkowy

8-Mały sworzeń

Za stożkowym otworem 6 znajduje się poprzeczna szczelina 5 z płytką wypychacza 4 zainstalowaną w szczelinie 5. Płytka wypychacza ma mały trzpień 8, który porusza się w szczelinie 7, aby utrzymać płytkę wypychacza w szczelinie 5. Po zakończeniu gwintowania elementu 3 z trzpieniem stożkowym, obrócenie nakrętki radełkowanej 2 na zewnątrz spowoduje, że płytka wypychacza 4 wypchnie gwintowany element 3 z trzpieniem stożkowym.

(2) Przyjęcie metody szybkiego toczenia

Szybkie toczenie gwintów ma takie zalety, jak niska chropowatość powierzchni skrawania i wysoka wydajność. Jednak ze względu na podwyższoną temperaturę skrawania, może powodować "deformację rozszerzeniową" grzbietów gwintów. W związku z tym, zewnętrzna średnica gwintów zewnętrznych powinna być obrócona do minimalnego rozmiaru granicznego, a średnica otworu gwintów wewnętrznych powinna być obrócona do maksymalnego rozmiaru granicznego.

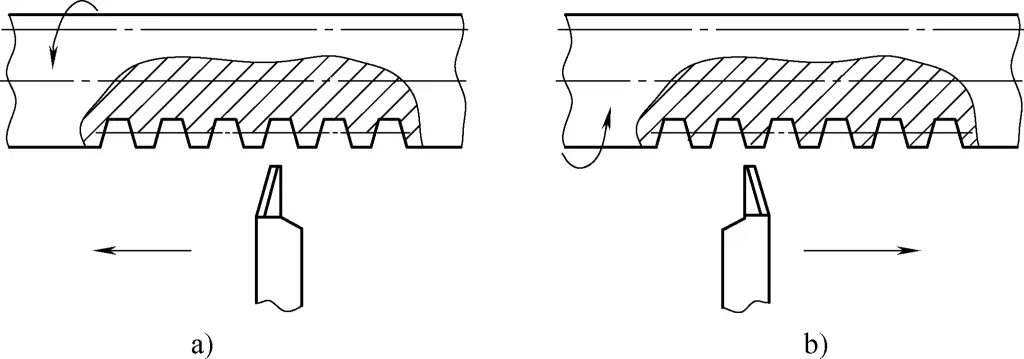

(3) Metoda posuwu wstecznego w szybkim toczeniu gwintów

Podczas szybkiego toczenia gwintów, prędkość wrzeciona jest bardzo wysoka (jej prędkość cięcia jest 6-krotnie lub nawet wyższa niż w przypadku narzędzi skrawających ze stali szybkotnącej), a prędkość posuwu jest również bardzo szybka (zazwyczaj do wykonania gwintu potrzeba tylko 3-5 przejść). Zwłaszcza podczas toczenia gwintów o dużym skoku i gwintów wewnętrznych często dochodzi do wypadków z powodu niemożności wycofania narzędzia na czas. W takich przypadkach można zastosować metodę posuwu wstecznego.

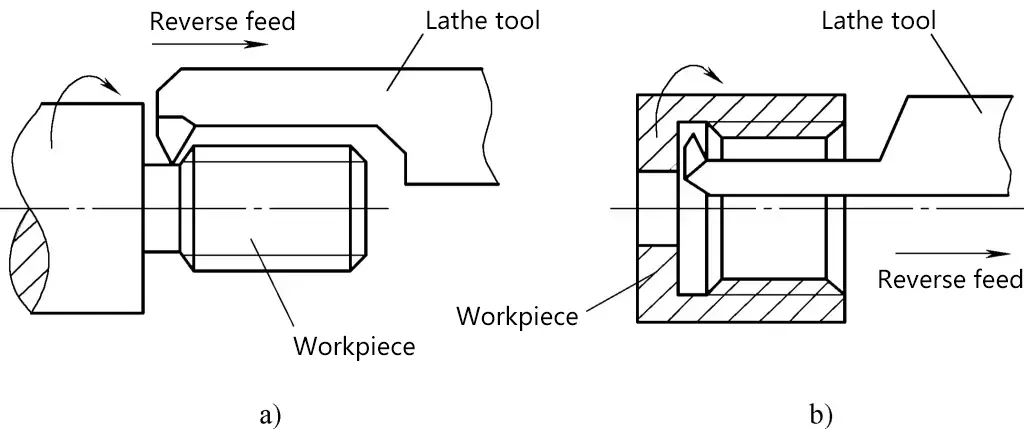

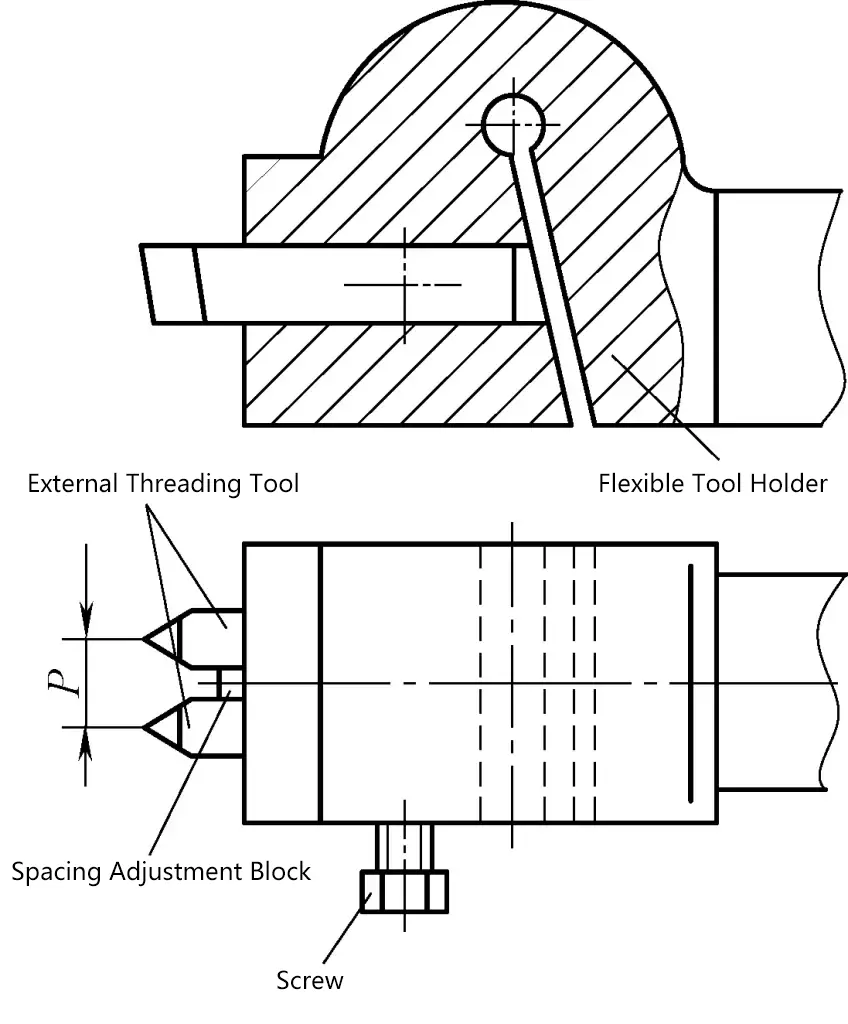

Rysunek 10a przedstawia sytuację szybkiego toczenia gwintów zewnętrznych metodą posuwu wstecznego. Narzędzie skrawające podobne do tego używanego do toczenia gwintów wewnętrznych jest zamontowane na uchwycie narzędziowym, a końcówka narzędzia jest umieszczona w rowku wycofania narzędzia przedmiotu obrabianego. Po wyregulowaniu wielkości sprzężenia zwrotnego, wrzeciono tokarki obraca się w odwrotnym kierunku i wykonuje posuw z lewej do prawej strony z dużą prędkością w celu nacięcia gwintu.

a) Toczenie gwintów zewnętrznych z posuwem wstecznym

b) Toczenie gwintów wewnętrznych z posuwem wstecznym

W ten sposób nie ma problemu z niemożnością cofnięcia się narzędzia tnącego. Rysunek 10b przedstawia narzędzie do gwintowania wewnętrznego szlifowane w odwrotnej kolejności. Po wyregulowaniu wielkości sprzężenia zwrotnego, obrabiany przedmiot obraca się w odwrotnym kierunku, a gwint jest cięty przez podawanie od lewej do prawej.

(4) Korzystanie z urządzeń non-stop

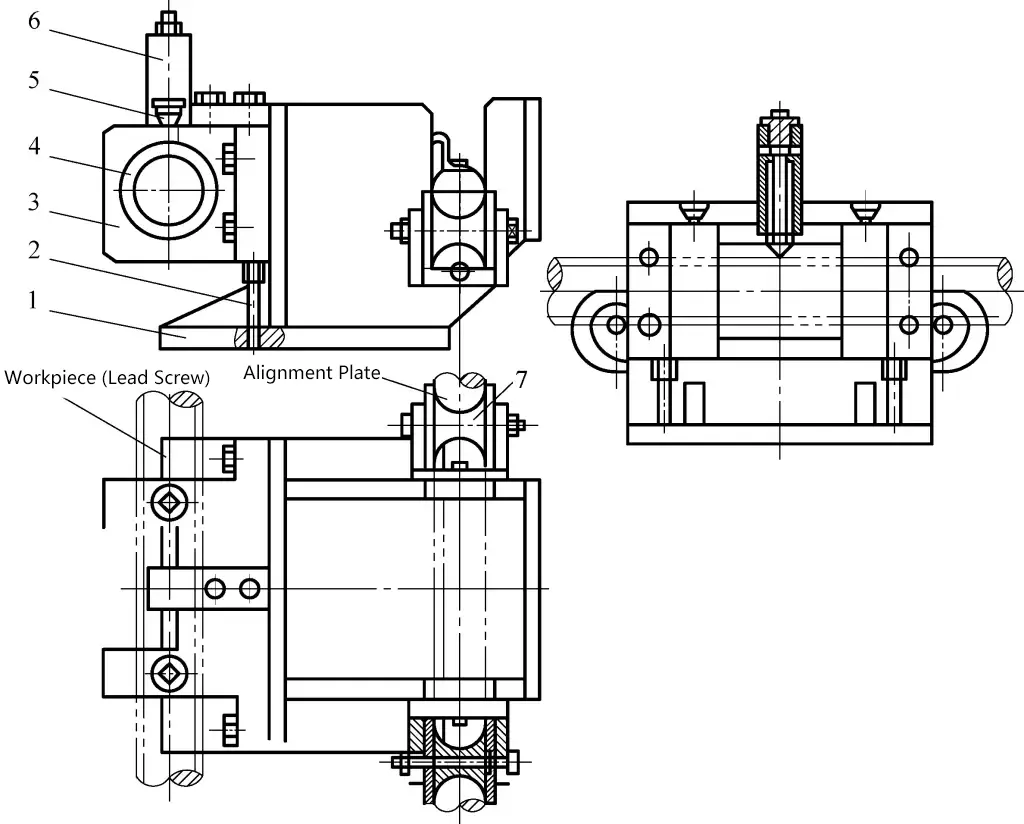

Rysunek 11 przedstawia okrągły przedmiot obrabiany w postaci nakrętki. W przypadku produkcji jednoczęściowej można ją zamocować w samocentrującym uchwycie do obróbki. W przypadku produkcji masowej, w celu poprawy wydajności, można zastosować mocowanie non-stop, jak pokazano na rysunku 12.

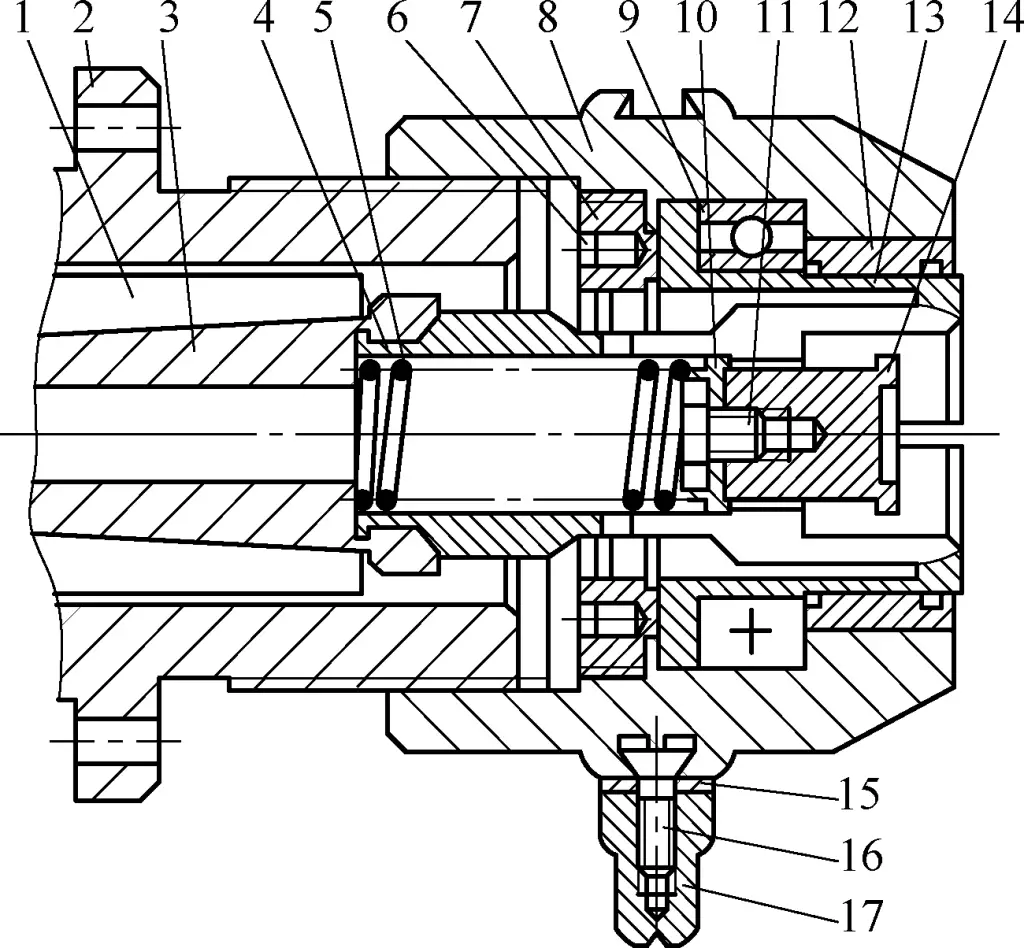

1-wrzeciono

2-Kołnierz

3-Wał sprężynowy

Tuleja zaciskowa z 4 sprężynami

5-Spring

6, 11, 16-śrubowe

7-Tarcza blokująca

8-Outer sleeve

9-łożyskowy

10, 15 spryskiwaczy

12-Tuleja miedziana

13-Tuleja oporowa

Rdzeń 14-Collet

Uchwyt 17

Kołnierz 2 jest przymocowany do kołnierza skrzynki wrzeciona tokarki, a tuleja sprężynowa 4 i wałek sprężynowy 3 są połączone kolejno z wrzecionem tokarki 1 i obracają się wraz z wrzecionem 1. Tuleja zewnętrzna 8 jest połączona z kołnierzem 2 za pomocą gwintów i nie obraca się wraz z wrzecionem 1.

Podczas obróbki należy umieścić obrabiany przedmiot z okrągłą nakrętką w otworze obrotowej tulei sprężynowej 4, obrócić uchwyt 17 w kierunku przeciwnym do ruchu wskazówek zegara, aby zewnętrzna tuleja 8 obróciła się i przesunęła w lewo wzdłuż osi, napędzając tuleję oporową 13, aby synchronicznie przesunęła się w lewo, zaciskając w ten sposób obrabiany przedmiot.

Po zakończeniu obróbki, gdy wrzeciono tokarki nadal się obraca, obrócić uchwyt 17 w prawo, aby tuleja zewnętrzna 8 obróciła się i przesunęła w prawo, a tuleja oporowa 13 przesunęła się synchronicznie w prawo. W tym momencie sprężynowa tuleja zaciskowa 4 poluzuje się i pod działaniem sprężyny 5 popchnie rdzeń tulei zaciskowej 14, powodując automatyczne wypadnięcie przedmiotu obrabianego. Następnie, bez zatrzymywania maszyny, należy zainstalować następny przedmiot obrabiany, aby kontynuować obróbkę.

Ponieważ uchwyt ten działa bez zatrzymywania maszyny, aby zapobiec przycięciu palców operatora przez obrabiany przedmiot podczas montażu, można użyć narzędzia pomocniczego pokazanego na Rysunku 13. Nakręć narzędzie z okrągłą nakrętką na krótki wałek i przytrzymaj uchwyt, aby umieścić obrabiany przedmiot w uchwycie.

(5) Toczenie podwójnym narzędziem gwintów o podwójnym początku

W przypadku obróbki gwintów z podwójnym początkiem, zazwyczaj najpierw obraca się jeden przewód, a następnie dzieli linię i obraca drugi przewód. Jeśli używany jest uchwyt narzędziowy z dwoma narzędziami, można zwiększyć produktywność.

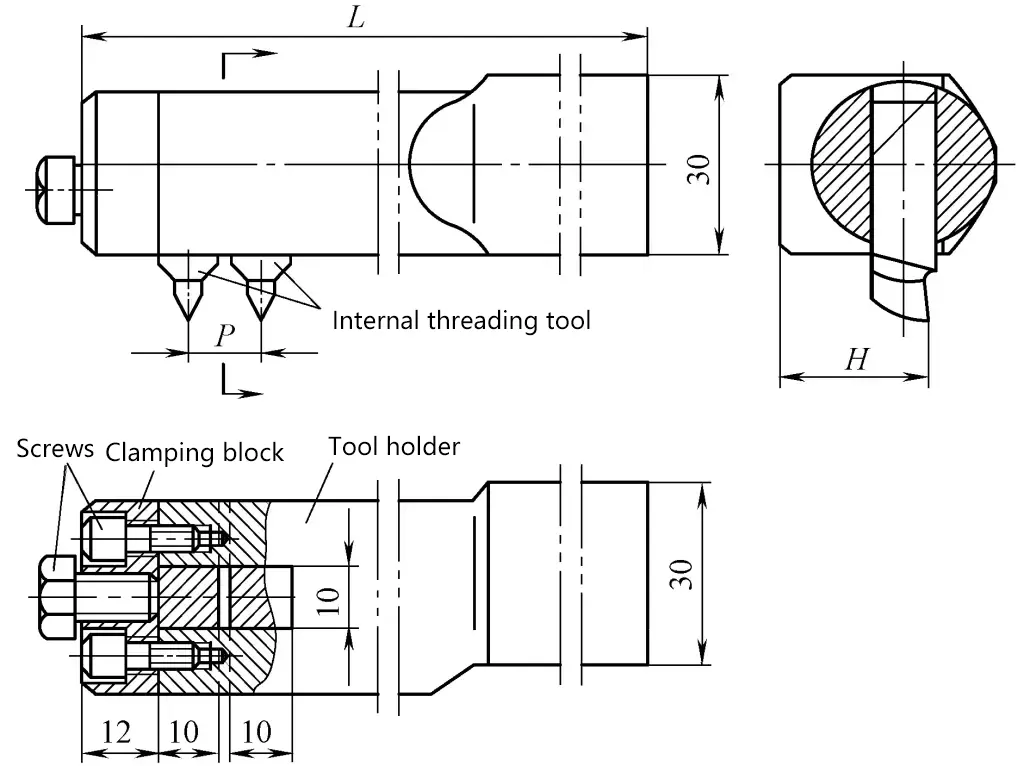

Rysunek 14 przedstawia konstrukcję uchwytu narzędziowego do toczenia gwintów wewnętrznych z podwójnym rozruchem. Dwa narzędzia do gwintowania są zamontowane na uchwycie narzędziowym, oba wykonane ze stali szybkotnącej 10 mm × 10 mm, przy czym oba narzędzia tworzą jedną podziałkę. Długość L trzonka narzędzia jest określana na podstawie różnych długości przedmiotu obrabianego, a trzonek musi mieć wystarczającą sztywność, aby spełnić wymagania ogólnego zastosowania.

Lewy koniec trzpienia narzędzia jest eliptyczny, co ułatwia usuwanie wiórów. Aby ułatwić produkcję, narzędzia tnące są instalowane w otwartych gniazdach i mocowane za pomocą śrub. Podczas szlifowania narzędzi tnących należy użyć szablonu do ustawienia narzędzia, a między dwoma narzędziami można użyć cienkich miedzianych podkładek, aby zapewnić podziałkę.

Aby zapewnić spójność powierzchni czołowych obu narzędzi tnących, po montażu powierzchnie czołowe są szlifowane jednocześnie na szlifierce narzędziowej. Kąty geometrii narzędzia są dobierane zgodnie z konwencjonalnymi parametrami.

Rysunek 15 przedstawia konstrukcję uchwytu dwunarzędziowego do toczenia gwintów zewnętrznych z podwójnym rozruchem, który działa na tej samej zasadzie, co uchwyt dwunarzędziowy do gwintów wewnętrznych.

5. Korzystanie z automatycznego urządzenia do wycofywania narzędzi do toczenia gwintów

W przypadku szybkiego toczenia gwintów, ze względu na szybki posuw wzdłużny, jeśli narzędzie tnące nie może zostać wycofane na czas po osiągnięciu końca gwintu, może to spowodować uszkodzenie narzędzia lub przedmiotu obrabianego.

Istnieją różne formy automatycznych urządzeń do wycofywania narzędzi do toczenia gwintów. Rysunek 16 przedstawia stosunkowo prostą konstrukcję. Obraca ona słupek narzędzia o 29° i mocuje na nim płaską płytkę 3. Sworzeń 6 jest zamocowany na płaskiej płycie 3, a pręt łączący 7 ma uchwyt regulacyjny 5 zamocowany obrotowo na sworzniu 6. Wewnętrzny koniec jest obracany na sworzniu 4 na długim pręcie 2, a inny pręt łączący 9 jest również obracany na sworzniu 4. Uchwyt narzędzia 11 jest obracany na śrubie 13 słupka narzędzia.

Blok 1-Stop

2-długi pręt

3-Płaska płyta

4, 6-stykowe

5 Uchwyt

7, 9-Pręty łączące

8-Wkręt regulacji początkowej

10-Spring

11-Uchwyt na narzędzia

12 elementów

13-Śruba słupka narzędziowego

14-Pierścień kontaktowy

Podczas gwintowania, gdy narzędzie osiąga koniec, pierścień kontaktowy 14 zamocowany na długim drążku 2 dotyka bloku oporowego 1 zamocowanego na łożu. Długi drążek 2 ciągnie sworzeń 4, powodując stopniowe cofanie się korbowodu 9. Uchwyt narzędzia 11, ciągnięty przez sprężynę 10, również stopniowo odsuwa się od przedmiotu obrabianego 12. Przy pierwszym użyciu tego urządzenia należy je wyregulować za pomocą śruby regulacji początkowej 8.

II. Gwint trapezowy

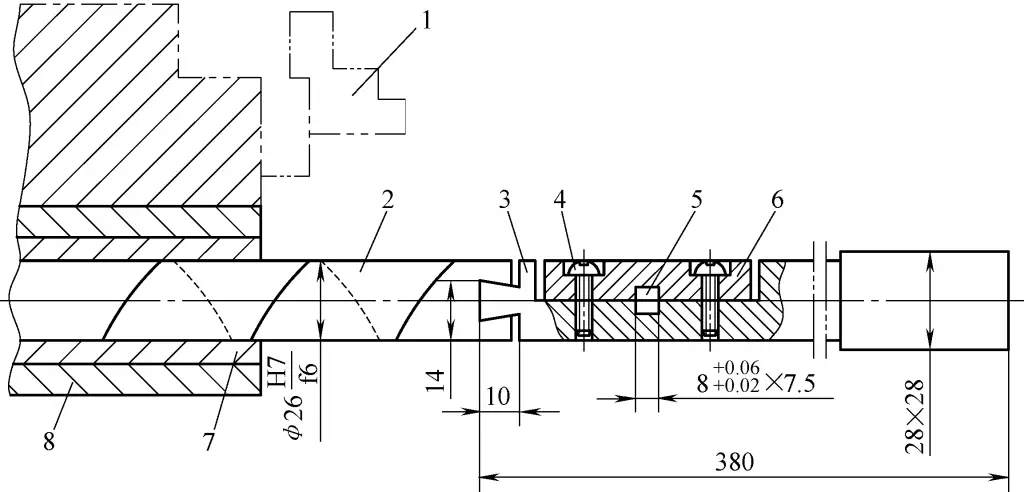

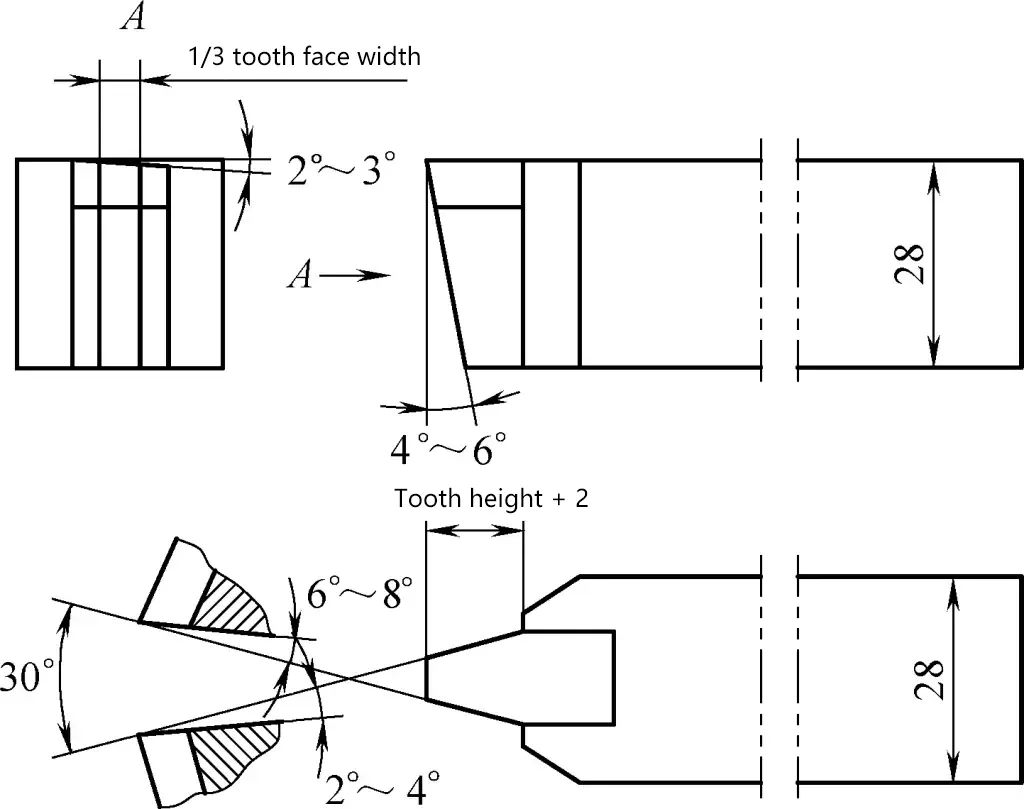

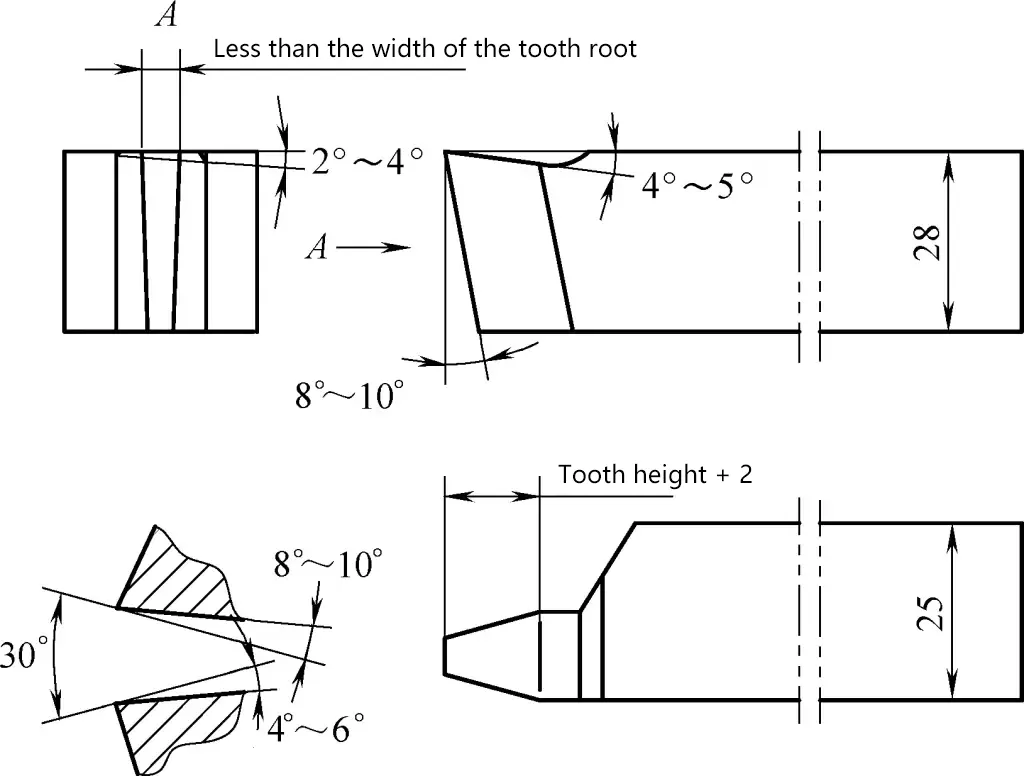

1. Narzędzie do cięcia gwintów trapezowych

(1) Wymiar szerokości górnej krawędzi narzędzia do cięcia gwintów trapezowych

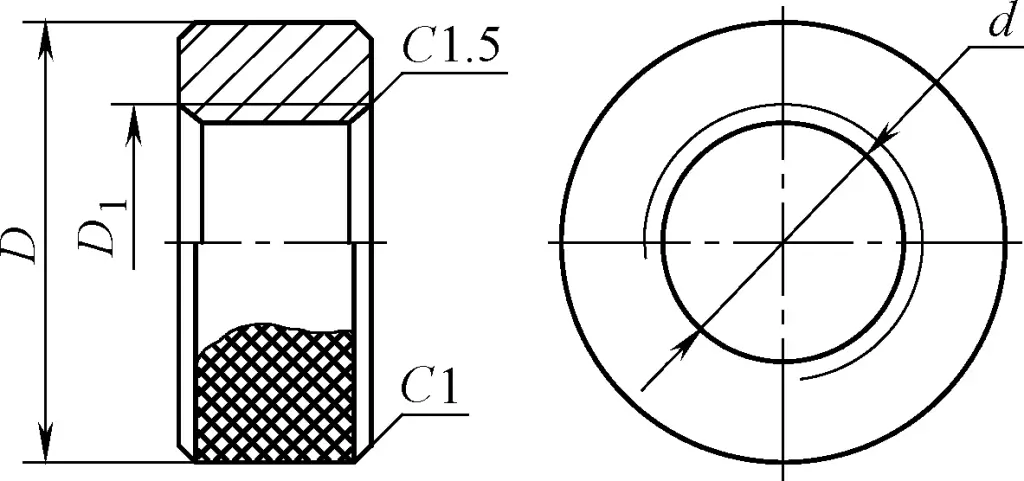

Wymiar szerokości B górnej krawędzi narzędzia do gwintowania trapezowego (rysunek 17) należy określić na podstawie rozmiaru dna rowka gwintu. Zgodnie z GB/T5796.1-2005 i GB/T 5796.3-2005, wymiar szerokości górnej krawędzi narzędzia można obliczyć za pomocą następującego wzoru

B=0.366P-0.536a₀

Gdzie

P - Skok gwintu trapezowego (mm).

a c - Prześwit grzebienia gwintu trapezowego (mm), gdy P=2~5mm, a c =0,25 mm; gdy P=6~12 mm, a c =0,5mm; gdy P=4~44mm, a c =1 mm.

(2) Zależność między kątem roboczym narzędzia do gwintowania a kątem wyprzedzenia gwintu

Podczas cięcia zwykłych gwintów, ze względu na niespójność kątów wyprowadzenia gwintu na różnych przedmiotach obrabianych, kąty wypukłości po obu stronach narzędzia tnącego wpływają na cięcie gwintu.

Podczas cięcia gwintów trapezowych zjawisko to staje się bardziej widoczne ze względu na zwiększony kąt wyprzedzenia gwintu. Kąt prowadzenia gwintu τ zmienia rzeczywisty kąt odciążenia podczas skrawania. Na lewej krawędzi skrawającej rzeczywisty kąt odciążenia jest zmniejszany o τ z powodu kąta prowadzenia gwintu τ; podczas gdy na prawej krawędzi skrawającej jest on zwiększany o τ.

Z tego powodu, podczas cięcia gwintów prawych i określania kąta odciążenia narzędzia do cięcia gwintów trapezowych, kąt odciążenia na lewej krawędzi tnącej powinien zostać zwiększony o τ. Ponieważ kąt odciążenia narzędzi do cięcia gwintów trapezowych wynosi zazwyczaj 3°~5°, wynosi on (3°~5°)+τ, jak pokazano na rysunku 18.

Kąt odciążenia na prawej krawędzi skrawającej musi być zmniejszony o τ, stając się (3°~5°)-τ, zapewniając w ten sposób równe kąty odciążenia po obu stronach podczas rzeczywistego skrawania. W przypadku gwintów lewoskrętnych obowiązuje odwrotna zasada.

W rzeczywistej obróbce, aby poprawić wpływ kąta wyprzedzenia gwintu na kąt roboczy narzędzia, można odpowiednio wyregulować względne położenie narzędzia i przedmiotu obrabianego.

Używając obrotowego uchwytu narzędzia, obróć narzędzie o kąt wyprzedzenia gwintu przedmiotu obrabianego i zainstaluj narzędzie normalnie (Rysunek 19) lub podczas szlifowania, zwiększ kąt odciążenia lewej strony i zmniejsz kąt odciążenia prawej strony. Należy również zwiększyć promieniowy dodatni kąt natarcia γ o odpowiednio w przekroju głębokościowym (promieniowy dodatni kąt natarcia γ o jest pokazany na rysunku 18, zwykle zwiększany o 5°~15° w zależności od obrabianego materiału).

(3) Kąt formowania gwintu narzędzia do cięcia gwintów trapezowych i jego korekta

W przypadku narzędzi do nacinania gwintów z promieniowym kątem natarcia, ponieważ dwie krawędzie tnące nie przechodzą przez linię środkową trapezowego gwintu, kształt gwintu w przekroju osiowym naciętego gwintu nie jest linią prostą, lecz krzywą. Błąd ten znacząco wpływa na kąt formowania gwintu, szczególnie w przypadku narzędzi do gwintowania o dużych kątach natarcia promieniowego.

W związku z tym podczas cięcia należy skorygować kąt ukształtowania gwintu narzędzia tnącego. Wartość korekty dla kąta ukształtowania narzędzia tnącego gwint można znaleźć w tabeli 1.

Tabela 1 Wartości korekcji dla trapezowego kąta narzędzia skrawającego do gwintów

| Kąt kształtu gwintu trapezowego α | Promieniowy kąt natarcia narzędzia γo | Kąt ukształtowania gwintu narzędzia α1 |

| 30° | 5° | 29°54′ |

| 10° | 29°38′ | |

| 15° | 29°9′ |

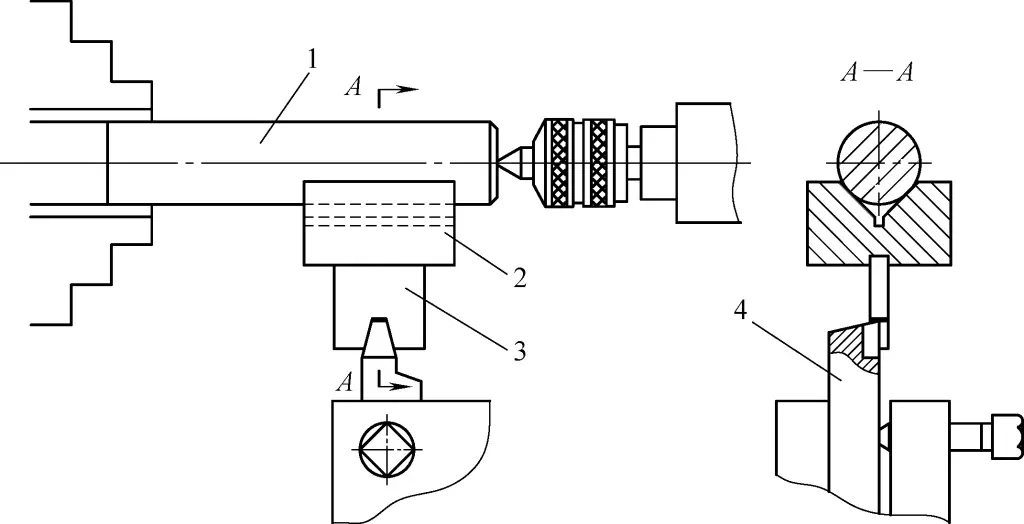

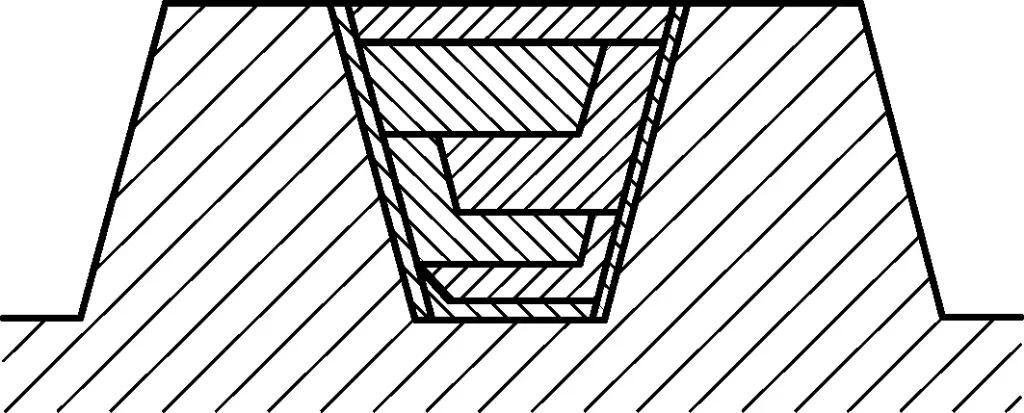

2. Trapezowa struktura uchwytu narzędzia do cięcia gwintów

Konstrukcje oprawek narzędziowych przedstawione na rysunkach 1b i 1c nadają się również do nacinania zewnętrznych gwintów trapezowych. W przypadku wewnętrznych gwintów trapezowych należy zapoznać się z formą narzędzia przedstawioną na rysunku 17. W przypadku nacinania długich i cienkich gwintów trapezowych wewnętrznych, konstrukcja uchwytu narzędzia jest taka, jak pokazano na rysunku 20, co rozwiązuje problem niskiej sztywności spowodowanej cienkim i długim uchwytem narzędzia.

Szczęka 1-Chuck

Wał 2-przelotowy

Korpus z 3 narzędziami

4-śrubowy

5-Otwór montażowy na narzędzie

6-Płyta dociskowa

7-Tuleja miedziana

8-tulejka przejściowa

Na rysunku 20 tuleja przejściowa i tuleja miedziana są zamontowane w stożkowym otworze wrzeciona tokarki. Wałek przelotowy jest wkładany przez otwór przedmiotu obrabianego do miedzianej tulei, a jego prawy koniec jest połączony z uchwytem narzędzia za pomocą połączenia na jaskółczy ogon (kąt jaskółczego ogona powinien wynosić 75°~80°). Spiralny rowek olejowy jest wycięty na wale przelotowym, aby zapewnić smarowanie między nim a miedzianą tuleją, zmniejszając opór tarcia, gdy wał przelotowy porusza się osiowo.

Podczas obróbki przedmiot obrabiany jest zaciskany przez szczęki uchwytu samocentrującego. Narzędzie tnące jest instalowane w kwadratowym otworze korpusu narzędzia, dokręcane śrubami i mocowane za pomocą płytki dociskowej. Należy zachować ostrożność, aby dostosować wysokość końcówki narzędzia do środka wrzeciona tokarki.

Podczas cięcia ani korpus narzędzia, ani wałek przelotowy nie obracają się. Połączenie na jaskółczy ogon pozwala na osiowy i promieniowy posuw uchwytu narzędziowego. Wał przelotowy, podparty miedzianą tuleją, znacznie zwiększa sztywność uchwytu narzędziowego, zapobiegając wibracjom i drganiom, zapewniając w ten sposób wysoką jakość cięcia.

3. Przykład cięcia przedmiotu obrabianego z gwintem trapezowym

Obrabiany przedmiot to śruba pociągowa z gwintem trapezowym o długości 2000 mm, wykonana z wysokiej jakości stali węglowej 45. Wymagana prostoliniowość nie powinna przekraczać 0,03 mm na długości 500 mm. Skumulowany błąd skoku na całej długości śruby pociągowej nie powinien przekraczać 0,06 mm, a chropowatość powierzchni gwintu Ra powinna osiągnąć wartość 3,2 μm.

Proces obróbki jest następujący:

(1) Najpierw należy wykonać ogólną obróbkę zgrubną w celu usunięcia zgorzeliny z powierzchni zewnętrznej.

Normalizacja w celu usunięcia naprężeń wewnętrznych (jeśli pozwalają na to warunki, śruba pociągowa może być podgrzewana pionowo w piecu).

(2) Półwykończenie i wykończenie głównej średnicy śruby pociągowej.

(3) Zgrubne cięcie nici.

Pozostaw 0,15 ~ 0,25 mm naddatku na półwykończenie mniejszej średnicy gwintu i 0,3 ~ 0,4 mm naddatku na półwykończenie obu stron gwintu.

Podczas nacinania gwintów z dużą prędkością, aby zapobiec odkształceniu metalu i uszkodzeniu szczęk podtrzymujących, rowek można najpierw wyciąć przy niskiej prędkości za pomocą narzędzia tnącego ze stali szybkotnącej. Szerokość rowka może być o 0,1 mm węższa niż szerokość gwintu, a jego głębokość powinna wynosić około 0,5 mm.

Narzędzie skrawające używane do zgrubnego nacinania gwintów trapezowych pokazano na rysunku 21. Płytka wykonana jest z węglika YT15. Przednią i tylną powierzchnię narzędzia należy wypolerować kamieniem szlifierskim.

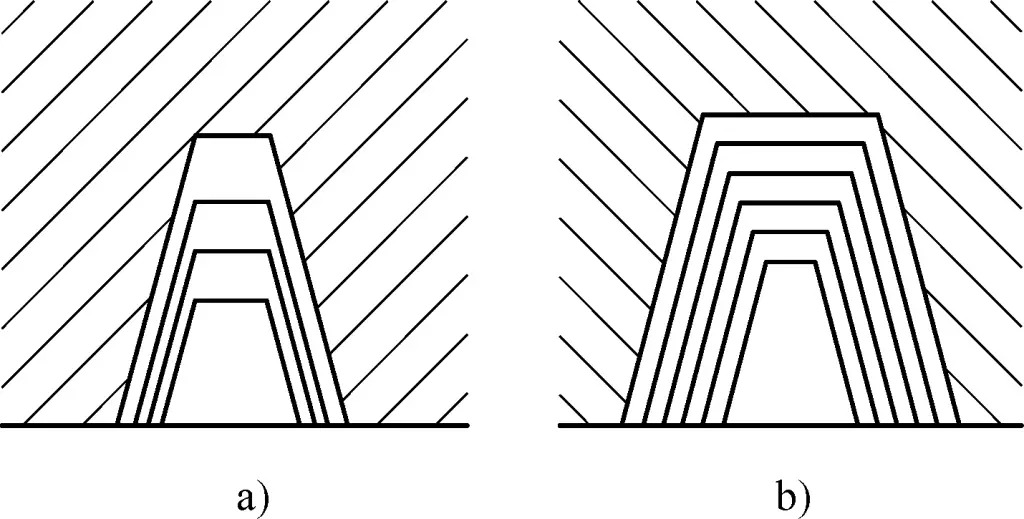

Parametry cięcia: Dla podziałek do 6 mm, prędkość wrzeciona n=600r/min. W przypadku mniejszych podziałek stosuje się bezpośredni posuw promieniowy (rysunek 22a), wykorzystując narzędzia do gwintowania o różnych szerokościach końcówek do cięcia zgrubnego i wykańczającego, jak pokazano na rysunku 22b. Dla podziałek powyżej 6 mm, prędkość wrzeciona n=350r/min, przy głębokości skrawania ap =0,2~0,4 mm.

a) Bezpośrednie zasilanie promieniowe

b) Cięcie narzędziami o różnych szerokościach

(4) Półwykończenie nici.

Pozostaw 0,1 mm naddatku na dokończenie cięcia mniejszej średnicy gwintu i 0,15 ~ 0,2 mm naddatku na dokończenie cięcia obu stron gwintu.

Najpierw należy wykonać półwykończeniowe cięcie dna gwintu, a następnie półwykończeniowe cięcie powierzchni A w kierunku przeciwnym do kierunku posuwu, jak pokazano na rysunku 23. Wynika to z faktu, że powierzchnia A jest trudniejsza do nacięcia niż powierzchnia B (dla gwintów prawoskrętnych) i generuje siły skrawania po stronie, gdzie półnakrętka tokarki ma luz, łatwo powodując wibracje i wpływając na chropowatość powierzchni gwintu. Narzędzie tnące pokazane na rysunku 21 może być nadal używane do cięcia półwykańczającego.

(5) Sprawdź prostoliniowość śruby pociągowej.

Jeśli prostoliniowość śruby pociągowej przekracza tolerancję, należy dokonać regulacji.

(6) Zakończ obcinanie nici.

Najpierw należy wyciąć mniejszą średnicę gwintu, a następnie obrobić powierzchnię czołową. Następnie sprawdź kąt gwintu za pomocą głębokościomierza mniejszego niż głębokość zęba. Na koniec obrobić powierzchnię b i sprawdzić za pomocą miernika gotowego produktu lub specjalistycznego narzędzia pomiarowego.

Do końcowego nacinania gwintu należy użyć narzędzia do nacinania gwintów trapezowych ze stali szybkotnącej, jak pokazano na rysunku 24. Przed cięciem należy wypolerować przednią i tylną powierzchnię za pomocą kamienia szlifierskiego, aby uzyskać chropowatość powierzchni Ra poniżej 0,4 μm. Wybrane parametry skrawania to: prędkość obrotowa wrzeciona n=20~30r/min; posuw dla wykończenia obu stron f=0.05mm/r.

Podczas pracy należy zwracać uwagę na następujące punkty:

1) Aby uzyskać dobre wyniki obróbki, należy użyć trójszczękowego podparcia popychacza i dodać miedziane tuleje między szczękami podparcia popychacza a obrabianym przedmiotem, jak pokazano na rysunku 25. Szerokość szczęk dociskowych powinna wynosić 30~35 mm, najlepiej wykonanych z żeliwa.

2) Podczas skrawania śrub pociągowych o różnych średnicach, niedopasowanie promienia łuku szczęk podtrzymki popychacza i promienia przedmiotu obrabianego często skutkuje kontaktem jednopunktowym lub dwupunktowym, jak pokazano na rysunku 26, co wpływa na jakość obróbki.

W takim przypadku, po cięciu zgrubnym, należy delikatnie docisnąć szczęki dociskowe do powierzchni przedmiotu obrabianego i przejechać dystans z prędkością powyżej 600 obr/min. Użyj pręta szlifierskiego o tej samej średnicy co obrabiany przedmiot, aby przeszlifować łuk szczęk, zapewniając dobrą powierzchnię styku i poprawiając jakość obróbki.

a) Styk jednopunktowy

b) Styk dwupunktowy

3) Podczas cięcia należy używać wody z mydłem lub emulsji w celu zapewnienia odpowiedniego chłodzenia oraz jako środka smarnego pomiędzy szczękami popychacza a obrabianym przedmiotem.

4) W przypadku śrub ołowiowych o długości poniżej 1000 mm, do mocowania należy użyć przedniego środka i płyty napędowej; w przypadku śrub ołowiowych o długości powyżej 1000 mm, do montażu należy zazwyczaj stosować metodę uchwytu i środka.

5) Używać precyzyjnego centrum obrotowego na koniku. Regularnie sprawdzać i regulować dokręcenie centrum podczas pracy. Nie stosować nadmiernej siły, aby zapobiec zginaniu i deformacji śruby pociągowej.

Przed wykonaniem gwintu trapezowego na stosunkowo długim i cienkim elemencie obrabianym w postaci śruby pociągowej, należy wykonać obróbkę odprężającą. Ten proces odprężania ma kluczowe znaczenie, ponieważ wpływa na to, czy obrabiany przedmiot ulegnie deformacji, czy nie.

Ze względu na długość obrabianej śruby pociągowej, jej wykonanie zajmuje często kilka dni roboczych. Dlatego podczas procesu obróbki należy uważać, aby nie zatrzymać maszyny na długi czas, w przeciwnym razie obrabiany przedmiot ugnie się pod własnym ciężarem. Podczas procesu obróbki zaniedbanie jakiegokolwiek szczegółu utrudnia spełnienie wymagań technicznych.

4. Kontrola jakości w toczeniu gwintów trapezowych

(1) Rozwiązanie problemu falowania powierzchni nici

Podczas toczenia gwintów trapezowych o większym skoku, lewa strona jest często gładsza, podczas gdy prawa strona (Rysunek 27) ma różny stopień pofalowania. Wpływa to nie tylko na dokładność gwintu, ale także skraca jego żywotność.

Powstawanie zmarszczek na powierzchni gwintu jest spowodowane niską sztywnością przedmiotu obrabianego lub tokarki, drganiami lub pełzaniem podczas skrawania oraz niską precyzją szlifowania narzędzia skrawającego. Dodatkowo, ważnym czynnikiem jest siła posuwu narzędzia skrawającego podczas osiowego kontaktu między śrubą pociągową tokarki a przekładnią nakrętki. Podczas obróbki gwintów prawych, długa śruba pociągowa obraca się napędzając nakrętkę, przesuwając siodło w kierunku wrzeciona.

W tym momencie prawy luz osiowy między długą śrubą pociągową a nakrętką jest eliminowany, więc siła posuwu nie może być precyzyjnie regulowana podczas obracania prawej strony gwintu. W rezultacie generowana jest duża siła posuwu między narzędziem tnącym, wrzecionem i prawą stroną gwintu, powodując wymuszone wibracje.

Aby wyeliminować wpływ tych czynników, podczas wykańczania trapezowych gwintów zewnętrznych o większych skokach można zastosować metodę jednostronnego nacinania. Użyj obrotów tokarki do przodu i posuwu do przodu, aby naciąć lewą stronę gwintu, jak pokazano na rysunku 28a; użyj obrotów tokarki do tyłu i posuwu wstecznego (z narzędziem do nacinania gwintów zainstalowanym odwrotnie), aby naciąć prawą stronę gwintu, jak pokazano na rysunku 28b. Może to wyeliminować zmarszczki po prawej stronie gwintu.

a) Odcięcie lewej strony nici

b) Obcięcie prawej strony nici

Podczas obróbki gwintów wewnętrznych, jeśli nadal stosowane są powyższe dwie metody ustawiania narzędzi, operacja staje się bardzo trudna. W takim przypadku można zastosować narzędzie do cięcia gwintów wewnętrznych pokazane na rysunku 29.

Podczas nacinania prawej strony gwintu wewnętrznego, siła posuwu generowana podczas nacinania powoduje, że trzonek narzędzia ściska sprężynę i przesuwa się osiowo po głównym korpusie. Nie tylko zmniejsza to wartość chropowatości powierzchni gwintu, ale także ułatwia zapewnienie dokładności kątowej i wymiarowej gwintu.

W przypadku korzystania z narzędzia tnącego przedstawionego na rysunku 29, prędkość skrawania można wybrać jako v₀ = 1,5-6 m/min; w przypadku obróbki wykańczającej, wartość posuwu wstecznego a₁ = 0,2 mm, a w przypadku obróbki zgrubnej, a₂ > 0,2 mm. Przed przystąpieniem do cięcia należy dokładnie ustawić i wyrównać narzędzie. Jeśli pozwalają na to warunki, do szlifowania i montażu narzędzia tnącego można użyć mikroskopu do ustawiania narzędzi.

1-Wkręt mocujący

Głowica z 2 narzędziami

3-Chwyt narzędzia

4-Ciało główne

5-Spring

Wtyczka 6-śrubowa

7-Śruba pozycjonująca

(2) Rozwiązanie problemu przekroczenia tolerancji pojedynczego skoku w elementach z gwintem trapezowym

W przypadku bardziej precyzyjnych elementów z długimi śrubami pociągowymi, wymagania dotyczące tolerancji pojedynczego skoku są również dość rygorystyczne. Na przykład, śruba pociągowa z gwintem trapezowym o długości 5100 mm i średnicy zewnętrznej 80 mm; błąd skoku: tolerancja pojedynczego skoku wynosi ±0,012 mm, skumulowany błąd w obrębie 300 mm nie powinien przekraczać 0,035 mm, a skumulowany błąd na całej długości śruby pociągowej nie powinien przekraczać 0,08 mm.

Ze względu na długość przedmiotu obrabianego, punkt środkowy śruby pociągowej zwisa o 20-30 mm po zaciśnięciu. Aby wyeliminować odkształcenia i zredukować wibracje podczas cięcia, na łożu zainstalowano stałą podpórkę środkową i podpórkę popychacza. Stała podpórka centralna przeszkadza w przejściu siodła podczas obróbki, dlatego przyjęto metodę obróbki najpierw połowy śruby pociągowej, a następnie obrócenia jej w celu obróbki drugiej połowy.

Śruby pociągowe obrabiane tą metodą mają gorszą dokładność, z błędami pojedynczego skoku w zakresie 0,015-0,025 mm, a niektóre mogą osiągnąć 0,03 mm (niezgodne gwinty są rozmieszczone nieregularnie na całej długości śruby pociągowej). Zwłaszcza w punkcie łączenia, w którym obracany jest obrabiany przedmiot, błąd pojedynczego skoku może osiągnąć 0,08 mm, przekraczając określoną wartość 5-krotnie.

Aby rozwiązać problem przekroczenia tolerancji pojedynczej podziałki, można podjąć następujące działania:

1) Przekroczenie tolerancji pojedynczej podziałki w punkcie łączenia jest spowodowane głównie obracaniem przedmiotu obrabianego i łączeniem cięcia. Najbardziej podstawowym rozwiązaniem jest uniknięcie łączenia cięcia. W takim przypadku stały wspornik środkowy można zastąpić ruchomym wspornikiem środkowym, którego strukturę pokazano na rysunku 30.

1-Ciało podporowe

2-Pręt nośny

3-Wymienna tuleja

4, 11-śruby

5-gumowy pierścień

6 Uchwyt

Wałek 7-stykowy

8-Spring

9 - Sworzeń pozycjonujący sprężyny

10-Mały wałek

Dolna powierzchnia korpusu wsporczego 1 pasuje do szyny prowadzącej tokarki, a pręt wsporczy 2 jest umieszczony w korpusie wsporczym. Pręt nośny jest podnoszony za pomocą uchwytu 6 i pozycjonowany za pomocą sprężynowego sworznia pozycjonującego 9. Gdy podpora nie jest używana, należy ręcznie wyciągnąć kołek pozycjonujący sprężynę, a podpora automatycznie opuści się pod wpływem własnego ciężaru. Istnieją dwa takie wsporniki, umieszczone na lewej i prawej powierzchni szyny prowadzącej siodełka.

Na początku obróbki lewy wspornik podtrzymuje przednią i środkową część śruby pociągowej, podczas gdy prawy wspornik jest przesunięty w kierunku konika i tymczasowo nie jest używany. Podczas obróbki, gdy narzędzie tnące zbliża się do lewego wspornika, należy najpierw przesunąć prawy wspornik na środek i podnieść go, usuwając jednocześnie lewy wspornik.

Aby spełnić wymagania dotyczące sztywności podczas cięcia, oryginalną podpórkę popychacza można zastąpić podpórką popychacza z podwójnym uchem, jak pokazano na rysunku 31. Ten typ podpórki ma dobre centrowanie, może wytrzymać duże siły, jest stabilny i niezawodny oraz może zakończyć cięcie śruby pociągowej na całej jej długości za pomocą tylko jednego zacisku. Dzięki zastosowaniu tych środków można wyeliminować błędy skoku spowodowane łączeniem cięć.

1-Ciało spoczynkowe narzędzia

2-Wkręt podpierający

3-śrubowa rama nośna

4-Wymienna tuleja pozycjonująca

5-Kubek oleju

6-Szczęka górna

7-Koło podporowe płyty wyrównującej

2) Aby rozwiązać problem przekroczenia tolerancji pojedynczego skoku, bardzo ważna jest kontrola kąta połówkowego profilu zęba gwintu. Prawidłowa instalacja narzędzia skrawającego i odpowiednie ustawienie narzędzia to kluczowe kroki, których nie można zignorować w procesie rozwiązywania problemu przekroczenia tolerancji pojedynczego skoku.

Rysunek 32 przedstawia sytuację ustawiania narzędzia przy użyciu płytki do ustawiania narzędzi typu V-block. Wykorzystuje ona powierzchnię w kształcie litery V jako powierzchnię odniesienia, rozciągając ją w poprzek przedmiotu obrabianego i dokładnie umieszczając końcówkę narzędzia do gwintowania w rowku szablonu kątowego w celu wyrównania pozycji narzędzia do gwintowania. Podczas wykonywania tej płytki do ustawiania narzędzia należy upewnić się, że linia środkowa rowka do ustawiania narzędzia (równe półkąty) jest prostopadła do powierzchni w kształcie litery V na bloku V.

1-Gwintowany przedmiot obrabiany

Blok 2-V

Płyta do ustawiania 3 narzędzi

Narzędzie do cięcia 4 gwintów

W przypadku bardzo precyzyjnych gwintów można zastosować następującą metodę ustawiania narzędzi: Zamiast używać płytki do ustawiania narzędzia, jedna powierzchnia boczna narzędzia do gwintowania jest używana jako ujednolicone odniesienie do szlifowania i ustawiania narzędzia.

Zeszlifować jedną powierzchnię boczną narzędzia do gwintowania na szlifierce do płaszczyzn, a następnie zeszlifować kąt narzędzia tnącego. W tym momencie należy ustawić szlifowaną powierzchnię boczną i użyć standardowego kątownika lub sinusoidy do wyrównania kąta narzędzia tnącego. W ten sposób błąd połowy kąta szlifowanej końcówki narzędzia tnącego może być kontrolowany w zakresie ±5′. Podczas szlifowania, ruchomy suwak ściernicy w górę i w dół można ustawić pod kątem równym kątowi tylnemu narzędzia tnącego, aby jednocześnie szlifować kąt tylny narzędzia tnącego.

Po wyszlifowaniu kąta narzędzia tnącego do gwintów, umieść czujnik zegarowy na siodełku z sondą wskaźnika stykającą się z powierzchnią boczną (powierzchnią odniesienia) narzędzia tnącego (Rysunek 33). Obrócić suwak krzyżowy i obserwować wskazania czujnika zegarowego, ustawiając boczną powierzchnię narzędzia tnącego tak, aby nie było ruchu igły. W ten sposób pozycja narzędzia tnącego jest dokładnie ustawiona. Korzystając z tej metody ustawiania narzędzia, błąd połowy kąta obrabianego gwintu można kontrolować w zakresie ±10′.

3) Aby zapewnić, że błąd skoku przedmiotu obrabianego mieści się w dopuszczalnym zakresie, konieczne jest ścisłe zapewnienie prostoliniowości kilku krawędzi tnących na trapezowym narzędziu do gwintowania i ostrożne wypolerowanie ich osełką.

4) Zapewnić czystość śruby pociągowej tokarki. Musi być ona dokładnie wyczyszczona przed obróbką i nie może być zanieczyszczona olejem ani wiórami. Ogólnie rzecz biorąc, dokładność pojedynczego skoku gwintu zależy głównie od metody obróbki, a także dokładności śruby pociągowej tokarki, błędów w przekładniach i sztywności samego systemu przedmiotu obrabianego.

Jeśli okaże się, że poszczególne błędy skoku przekraczają tolerancję, do docierania można użyć najdrobniejszego proszku diamentowego z żeliwną nakrętką. Jest to środek zaradczy, ale nie należy na nim nadmiernie polegać.

(3) Kontrola zadziorów na grzebieniach gwintów trapezowych

Podczas szybkiego toczenia gwintów trapezowych przy użyciu narzędzi skrawających z węglików spiekanych, ze względu na ograniczenia przekroju przedmiotu obrabianego, w narożu grzbietu gwintu powstają stosunkowo duże zadziory pod wpływem ściskania narzędzia.

W przypadku krótkich śrub pociągowych o dobrej sztywności, podparcie popychacza nie jest zwykle używane, a przed zakończeniem toczenia można dodać dodatkowy posuw w celu usunięcia zadziorów. W przypadku długich śrub pociągowych o słabej sztywności, obecność zadziorów będzie miała negatywny wpływ na proces skrawania i dokładność przedmiotu obrabianego.

Na przykład: zadziory grzebieniowe uszkodzą powierzchnię roboczą szczęk podporowych podpórki popychacza, powodując powstanie głębokich rowków; interakcja między zadziorami grzebieniowymi a powierzchnią roboczą szczęk podporowych podpórki popychacza powoduje powstawanie zanieczyszczeń i drobnych wiórów, które wciskają się między stykające się powierzchnie, zarówno przyspieszając zużycie szczęk podporowych, jak i uszkadzając zewnętrzną powierzchnię cylindryczną śruby pociągowej.

Tarcie i niestabilne warunki siłowe między zadziorami grzebieniowymi a powierzchnią roboczą szczęk podpierających popychacza łatwo wywołują wibracje. W szczególności tworzenie się zadziorów powoduje, że rzeczywista średnica przedmiotu obrabianego przekracza początkową średnicę przedmiotu obrabianego ustawioną podczas regulacji podpory popychacza, powodując w ten sposób boczne zginanie przedmiotu obrabianego pod działaniem podpory popychacza.

Gdy rowki są zużyte na powierzchni roboczej szczęk podporowych, pojawia się szczelina między przedmiotem obrabianym a powierzchnią roboczą szczęk podporowych, zakłócając ich dobry kontakt i powodując wibracje lub deformację zginania przedmiotu obrabianego podczas procesu cięcia, a nawet prowadząc do niemożności kontynuowania cięcia.

Kluczem do wyeliminowania tych wad jest kontrolowanie powstawania zadziorów. Rozsądny przydział naddatku na obróbkę i odpowiedni dobór wzorów skrawania to proste metody ograniczania powstawania zadziorów.

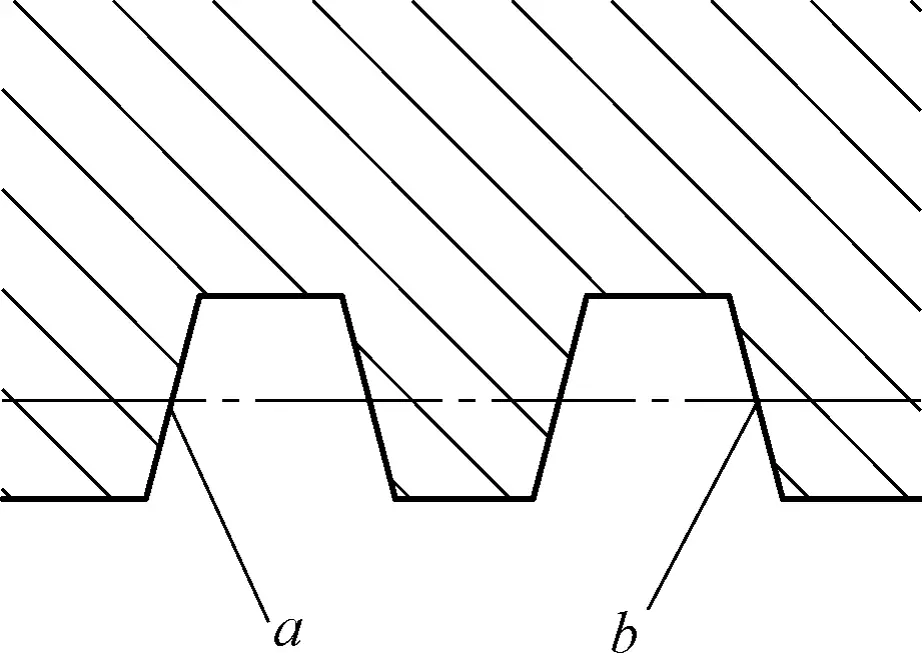

Podczas szybkiego obracania śrub pociągowych, zarówno lewa, jak i prawa krawędź boczna narzędzia tnącego, wraz z górną krawędzią, uczestniczą w cięciu jednocześnie. Wzór cięcia pokazano na rysunku 34.

W tym czasie, ponieważ krawędzie tnące po obu stronach narzędzia muszą za każdym razem ciąć metal na zewnętrznej powierzchni przedmiotu obrabianego, wraz ze wzrostem liczby posuwów, wysokość zadziorów na wierzchołku zęba będzie coraz większa. Jeśli przyjęty zostanie wzór cięcia pokazany na rysunku 35, górne zadziory można znacznie zmniejszyć lub nawet wyeliminować. Konkretna metoda cięcia jest następująca:

Konkretna metoda cięcia jest następująca:

Pierwszy posuw: Użyj narzędzia tokarskiego o szerokim ostrzu, które zostało bardzo dokładnie naostrzone, aby wyciąć szeroki rowek o głębokości od 0,3 do 0,5 mm. Ze względu na ostrość krawędzi skrawającej i niewielką ilość skrawania wstecznego, górne zadziory są bardzo małe lub nawet nie występują. Określając szerokość narzędzia tokarskiego, należy upewnić się, że po każdej stronie zęba gwintu znajduje się naddatek na obróbkę wykańczającą wynoszący od 0,1 do 0,2 mm.

Drugi posuw: Przełącz na narzędzie do toczenia gwintów trapezowych. Podczas posuwu należy upewnić się, że powierzchnia nacięta przez jedną stronę narzędzia tokarskiego pokrywa się z powierzchnią naciętą przez tę samą stronę szerokiego narzędzia.

Trzeci posuw: Ilość skrawania wstecznego jest taka sama jak w przypadku drugiego posuwu, a powierzchnia skrawania po drugiej stronie narzędzia powinna również pokrywać się z powierzchnią skrawania po stronie szerokiego narzędzia.

Podawaj kolejno, używając tej samej metody. Końcowa obróbka wykańczająca powinna usunąć pozostały naddatek na obróbkę wykańczającą.

Przy użyciu tej metody skrawania, z wyjątkiem pierwszego posuwu i końcowego posuwu wykańczającego, podczas kilku posuwów z większymi obciążeniami, boczne krawędzie narzędzia tokarskiego nie przecinają bezpośrednio zewnętrznego okręgu przedmiotu obrabianego. Nawet jeśli powstaną zadziory, nie przekroczą one głębokości rowka wyciętego w pierwszym posuwie. Przy mniejszym naddatku na obróbkę wykańczającą, górne zadziory powstające po zakończeniu obróbki przedmiotu są bardzo niepozorne.

Praktyka dowiodła, że zastosowanie powyższej metody do szybkiego toczenia śrub ołowiowych może wyeliminować wpływ górnych zadziorów i powierzchni roboczej pazurów podpierających podpórkę narzędzia, zmniejszyć odkształcenia skrawania i naprężenia szczątkowe, uczynić proces skrawania stabilnym, co skutkuje wyższą dokładnością przedmiotu obrabianego i niższymi wartościami chropowatości powierzchni.