Ścinanie jest podstawową metodą wykrawania stosowaną w obróbce na zimno, charakteryzującą się wysoką wydajnością produkcji, stosunkowo gładkimi powierzchniami cięcia oraz możliwością cięcia blachy i różnych profili.

1. Podstawowa wiedza na temat obróbki ścinaniem

Istnieje wiele metod obróbki ścinającej, ale istotą jest przyłożenie siły ścinającej do materiału przez górne i dolne ostrza, powodując odkształcenie materiału, a ostatecznie pęknięcie i oddzielenie. Dlatego też, aby opanować technologię obróbki ścinającej, konieczne jest zrozumienie warunków odkształcenia i naprężenia materiałów podczas obróbki ścinającej, wymagań dotyczących kształtu geometrycznego ostrzy oraz obliczania siły ścinającej.

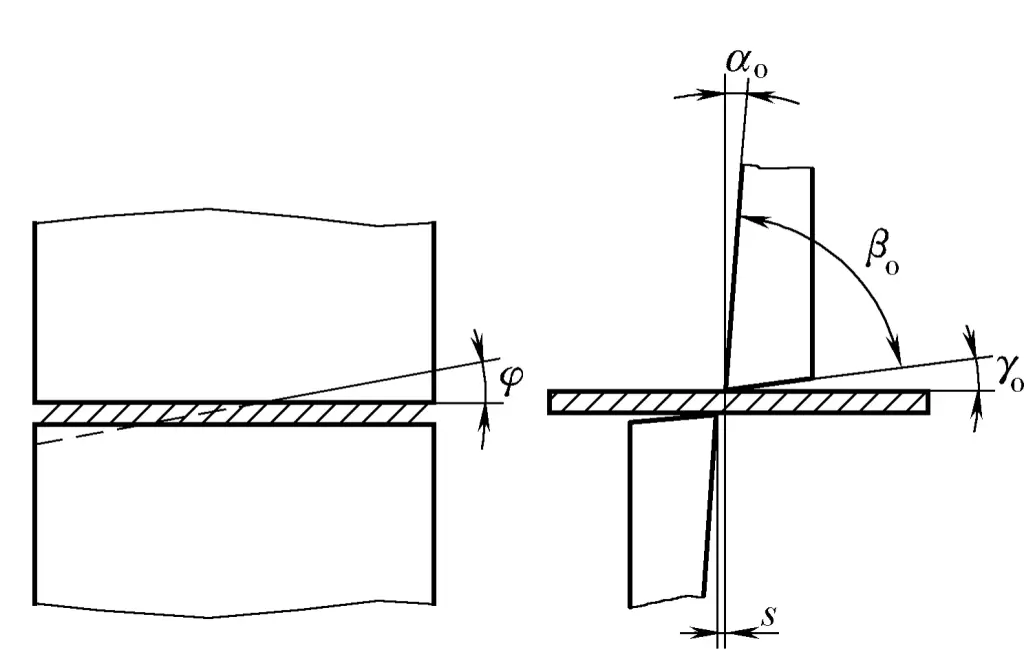

Obróbka na zimno często wykorzystuje w produkcji ukośne ścinanie pokazane na rysunku 3-42. W tym przypadku tylko proces ścinaniaPrzeanalizowano siłę ścinającą i parametry geometryczne łopatki przy ścinaniu ukośnym oraz wprowadzono metodę obliczania siły ścinającej.

- γ o - Kąt zgrabiania

- α o - Kąt prześwitu

- β o - Kąt klina

- s - prześwit ostrza

- φ - kąt skosu ostrza

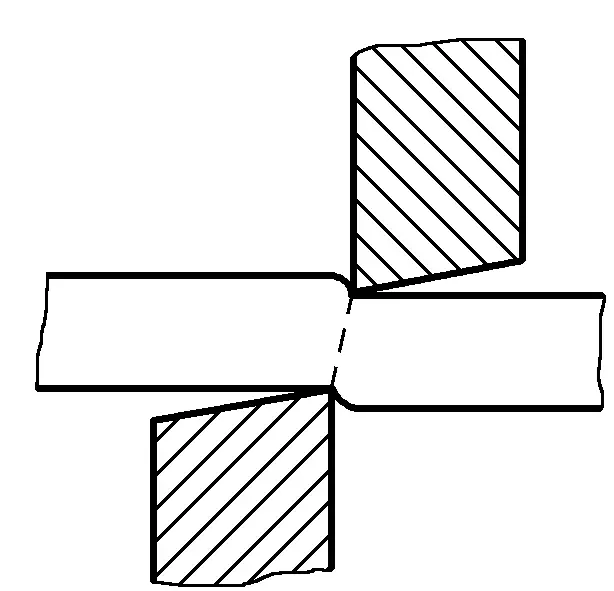

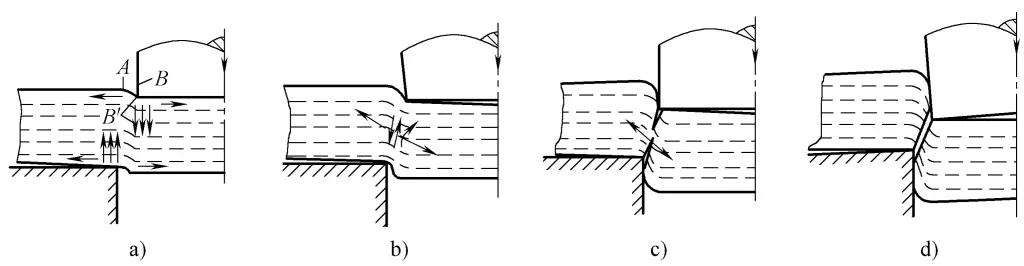

Podczas ścinania materiał jest umieszczany pomiędzy górnym i dolnym ostrzem, a proces odkształcania i ścinania materiału pod działaniem siły ścinającej pokazano na rysunku 3-43.

Gdy krawędź ostrza zaczyna stykać się z materiałem, materiał znajduje się w fazie odkształcenia sprężystego. Gdy górne ostrze kontynuuje opadanie, nacisk ostrza na materiał wzrasta, powodując lokalne zginanie plastyczne i odkształcenie materiału (zwłaszcza gdy szczelina ostrza jest duża).

W tym samym czasie krawędź nożyczek również zaczyna wciskać się w materiał, tworząc zapadnięty obszar kątowy i jasną strefę ścinania plastycznego, w której stan naprężenia i odkształcenie metalu w pobliżu ostrza są bardzo nierówne. Wraz ze wzrostem głębokości wciskania ostrza, na krawędzi tworzy się duża koncentracja naprężeń i odkształceń.

Gdy odkształcenie to osiągnie granicę odkształcenia materiału, w materiale pojawiają się mikropęknięcia. Gdy zjawisko ścinania rozszerza się, pęknięcia ścinające wytwarzane przez górną i dolną krawędź ostrza pokrywają się, powodując ostateczne oddzielenie się materiału.

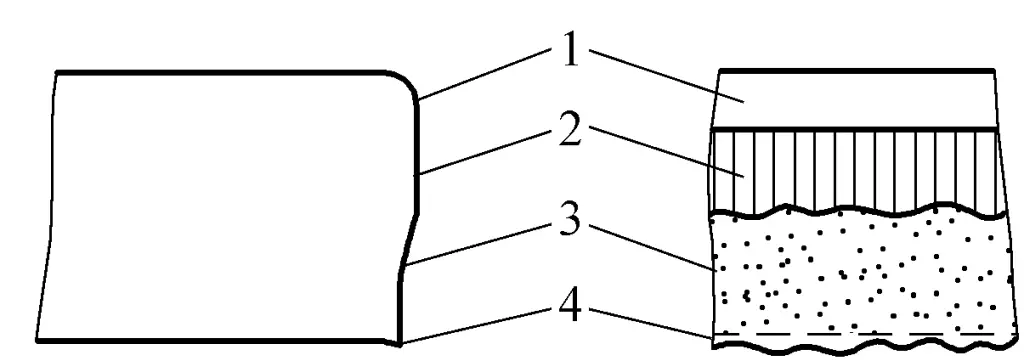

Rysunek 3-44 przedstawia ściętą powierzchnię materiału, która ma wyraźne cechy regionalne, wyraźnie podzielone na zapadnięty kąt, jasny pas, pasmo ścinania i zadziory. Tworzenie się kąta załamania 1 jest wynikiem rozciągania i deformacji materiału w pobliżu krawędzi, gdy ostrze wciska się w materiał; jasne pasmo 2 powstaje, gdy ostrze ściska i tnie materiał, o gładkiej i płaskiej powierzchni; pasmo ścinania 3 powstaje, gdy materiał ścina się i oddziela, o szorstkiej powierzchni, lekko nachylonej, nie prostopadłej do powierzchni płyty; a zadziory 4 powstają, gdy pojawiają się mikropęknięcia.

1 - Kąt zwinięcia

2 - Jasny pasek

3 - Strefa ścinania

4 - Burr

Stosunek rozkładu kąta załamania, jasnego pasma, strefy ścinania i zadziorów na całej powierzchni ścinania zmienia się w zależności od właściwości materiału, grubości, kształtu ostrza, szczeliny między ostrzami i metody prasowania podczas ścinania.

Krawędź ostrza jest ostra, co ułatwia dociskanie i cięcie materiału, co jest korzystne dla zwiększenia jasnego pasma, podczas gdy większy kąt przedni r o ostrza może zwiększyć ostrość krawędzi.

Gdy szczelina między ostrzami jest duża, naprężenie rozciągające w materiale wzrasta, co ułatwia wytwarzanie pęknięć ścinających, a etap odkształcenia plastycznego kończy się wcześniej, więc jasne pasmo będzie mniejsze, podczas gdy strefa ścinania, kąt zapadnięcia i zadziory są większe. I odwrotnie, gdy szczelina ostrza jest mała, naprężenie rozciągające w materiale zmniejsza się, wytwarzanie pęknięć jest tłumione, więc jasne pasmo staje się większe, podczas gdy kąt zapadnięcia, pasmo ścinania itp. zmniejszają się.

Jednak zarówno zbyt duża, jak i zbyt mała szczelina spowoduje, że pęknięcia na górnej i dolnej powierzchni nie zbiegną się w jednej linii. Gdy szczelina jest zbyt mała, na powierzchni ścinania pojawiają się utajone pęknięcia i większe zadziory; gdy szczelina jest zbyt duża, strefa ścinania, kąt załamania, zadziory i nachylenie zwiększają się, czyniąc powierzchnię wyjątkowo szorstką.

Jeśli materiał jest mocno dociśnięty do dolnego ostrza, może to zmniejszyć naprężenie rozciągające, zwiększając w ten sposób jasny pas. Dodatkowo, dobra plastyczność i mniejsza grubość materiału może również zwiększyć jasny pas.

Z powyższej analizy można wywnioskować, że główne środki mające na celu zwiększenie jasnego pasma, zmniejszenie kąta załamania i zadziorów, a tym samym poprawę jakości powierzchni ścinania to: zwiększenie ostrości krawędzi ostrza, przyjęcie minimalnej wartości rozsądnej szczeliny ostrza i ciasne dociskanie materiału do dolnego ostrza itp.

Odstęp między ostrzami s jest parametrem geometrycznym pozwalającym uniknąć kolizji między górnymi i dolnymi ostrzami, zmniejszyć siłę ścinającą i poprawić jakość powierzchni ścinania. Rozsądna wartość szczeliny to zakres wielkości, przy czym górna granica nazywana jest szczeliną maksymalną, a dolna granica nazywana jest szczeliną minimalną. Określenie rozsądnej szczeliny ostrza zależy głównie od właściwości i grubości ciętego materiału, jak pokazano w tabeli 3-1. Różne urządzenia tnące są dostarczane z bardzo specyficznymi tabliczkami znamionowymi regulacji szczeliny, które można wykorzystać jako podstawę do regulacji szczeliny ostrza.

Tabela 3-1 Zakres rozsądnego odstępu między łopatkami

| Materiał | Szczelina (jako procent grubości płyty) | Materiał | Szczelina (jako procent grubości płyty) |

| Czyste żelazo | 6~9 | Stal nierdzewna | 7~ 11 |

| Stal miękka (stal niskowęglowa) | 6~9 | Miedź (twarda, miękka) | 6~ 10 |

| Twarda stal (stal średniowęglowa) | 8 ~12 | Aluminium (twarde) | 6 ~10 |

| Stal krzemowa | 7 ~ 11 | Aluminium (miękkie) | 5~8 |

2. Sprzęt do ścinania

Istnieje wiele rodzajów nożyc powszechnie stosowanych do pracy na zimno, w tym: skośne typu gantry nożyce do blachy, nożyce ukośne z wejściem poprzecznym, nożyce tarczowe, nożyce wibracyjne oraz kombinowane wykrawarki i nożyce.

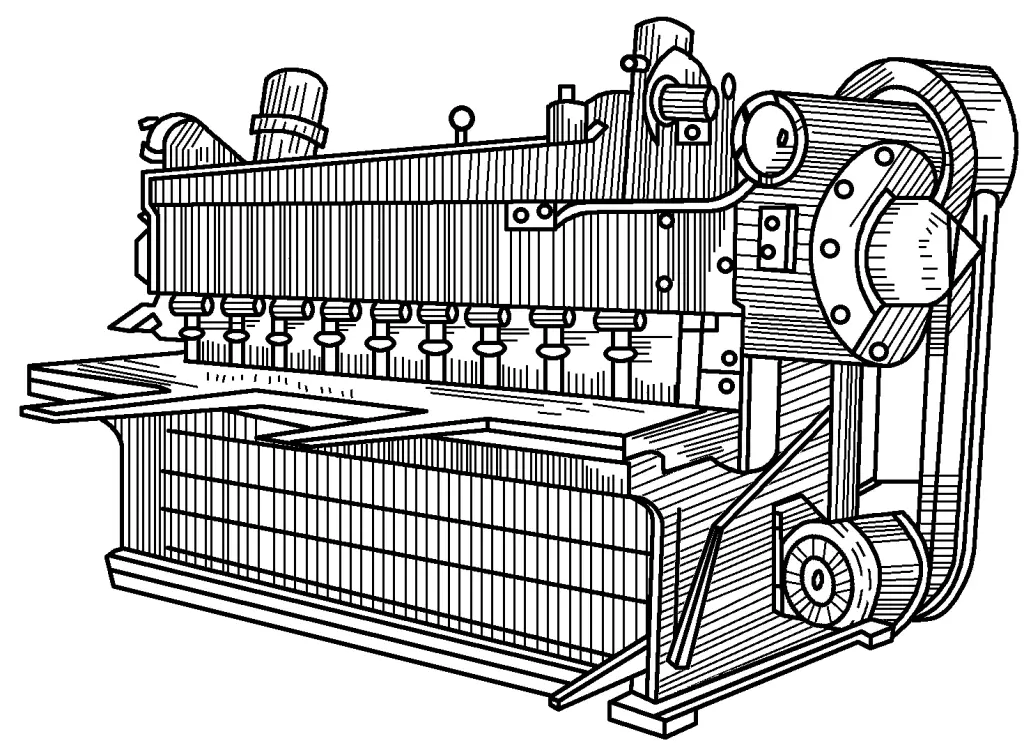

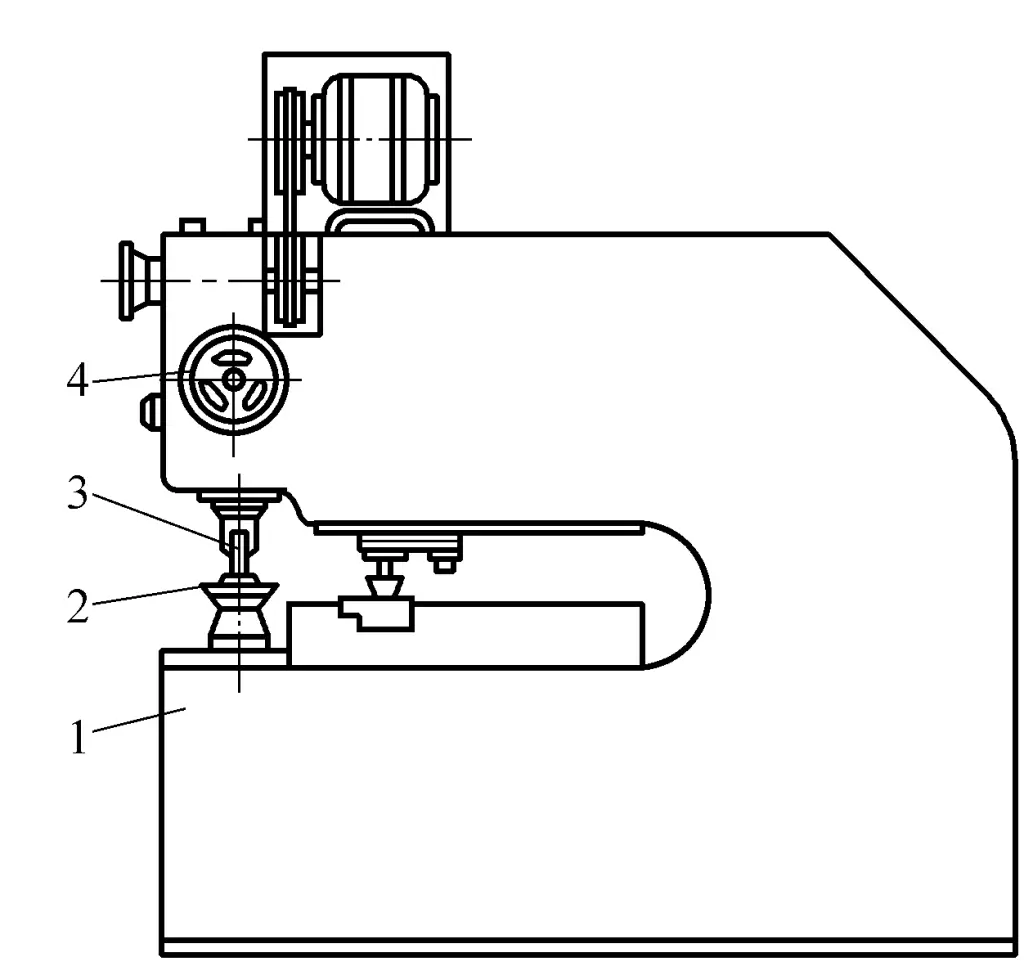

(1) Maszyna do cięcia ukośnego typu bramowego

Nożyce ukośne typu bramowego, jak pokazano na rysunku 3-45, są używane głównie do ścinania prostych cięć. Jest prosta w obsłudze, wygodna w podawaniu, charakteryzuje się dużą prędkością ścinania, minimalnym odkształceniem ścinanego materiału i wysoką precyzją ciętej powierzchni, dzięki czemu jest najczęściej stosowana do ścinania blach.

(2) Maszyna do cięcia ukośnego z wejściem poprzecznym

Nożyce ukośne z wejściem poprzecznym, jak pokazano na rysunku 3-46, są używane głównie do ścinania linii prostych. Podczas ścinania, ścinany materiał może wchodzić z boku ścinarki i może poruszać się wzdłuż kierunku ścinania, umożliwiając ścinanie w segmentach, bez ograniczenia długości ścinania. W porównaniu do nożyc ukośnych typu bramowego, ma ona większy kąt ostrza ścinającego φ, a tym samym większe odkształcenie podczas ścinania i jest bardziej kłopotliwa w obsłudze. Ogólnie rzecz biorąc, lepiej nadaje się do ścinania cienkich i szerokich płyt.

(3) Łoże ścinające

Część ścinająca tarczowego stołu ścinającego składa się z górnego i dolnego noża obrotowego. Podczas ścinania górne i dolne noże obrotowe obracają się w przeciwnych kierunkach z tą samą prędkością, a materiał jest ścinany i przenoszony między dwoma nożami obrotowymi, jak pokazano na rysunku 3-47a. W obróbce na zimno powszechnie stosuje się nachylone łoże ścinające z nożami obrotowymi, jak pokazano na rysunku 3-47b.

Tarcza ścinająca, ze względu na bardzo małe nakładanie się górnej i dolnej krawędzi tnącej oraz bardzo krótką chwilową długość ścinania, a obrót materiału płyty jest zasadniczo nieograniczony, nadaje się do ścinania krzywych i może ścinać w sposób ciągły. Jednak ścinany materiał znacznie się wygina, a krawędzie mają zadziory, ogólnie rzecz biorąc, tarcza ścinająca może ścinać tylko cieńsze płyty.

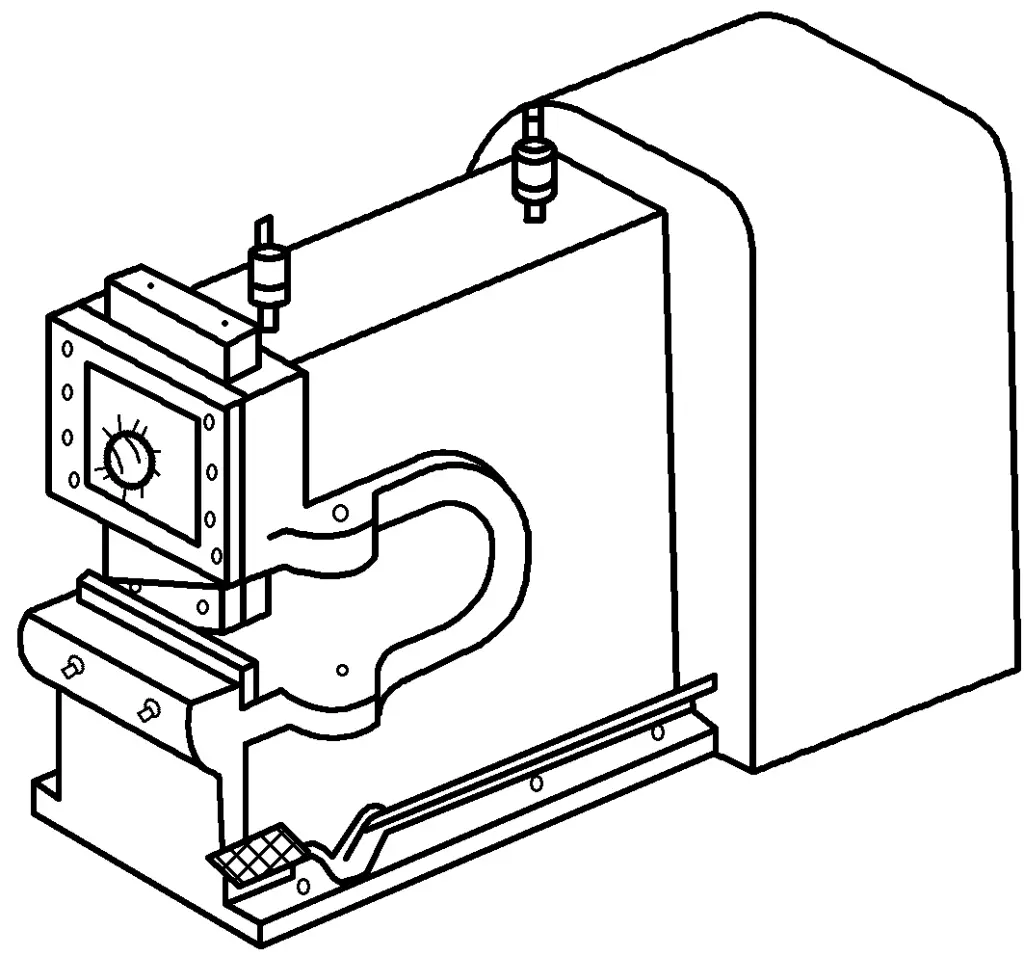

(4) Wibrujące łoże ścinające

Wibrujące łoże ścinające, jak pokazano na rysunku 3-48, ma zarówno górne, jak i dolne ostrza nachylone pod dużym kątem, a część ścinająca jest bardzo krótka. Podczas pracy górna płyta ostrza wibruje tysiące razy na minutę.

1-osobowe nadwozie

2-Dolne ostrze

3-Górne ostrze

4-stopniowy uchwyt

Nożyce wibracyjne mogą wycinać różne krzywizny i otwory wewnętrzne w blachach, ale ich ostrza są podatne na zużycie, cięte powierzchnie mają zadziory, wydajność jest niska i mogą ciąć tylko cieńsze blachy.

(5) Kombinowana maszyna do wykrawania i ścinania

Kombinowane maszyny do wykrawania i ścinania zwykle składają się z nożyc ukośnych, nożyc do stali profilowej i małego stempla, zdolnych do cięcia blach stalowych i różnych stali profilowych oraz mogą wykonywać tłoczenie i wykrawanie małych części.

3. Rodzaje i parametry techniczne maszyn do cięcia

Operatorzy maszyn do strzyżenia powinni posiadać umiejętność przeprowadzania prostych analiz używanych maszyn do strzyżenia, co pomaga w opanowaniu i doskonaleniu metod strzyżenia oraz prawidłowej konserwacji i użytkowaniu maszyn do strzyżenia. Na podstawie formy konstrukcyjnej można wstępnie ocenić typ maszyny do strzyżenia, a następnie szczegółowo zrozumieć znaczenie reprezentowane przez jej model.

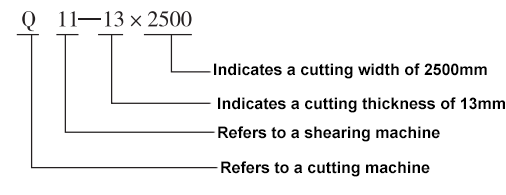

Model łoża ścinającego opisuje typ, charakterystykę i podstawowe parametry robocze łoża ścinającego. Na przykład, nożyce bramowe typu Q11-13×2500, znaczenie reprezentowane przez ich model

Krajowy standard numeracji obrabiarek był kilkakrotnie zmieniany, dlatego w przypadku różnych modeli łoża ścinanego reprezentowanych przez znaczenia należy odnieść się do krajowych standardów związanych z epoką produkcji łoża ścinanego.

Różne typy urządzeń do ścinania mają zwykle swoje parametry techniczne umieszczone na tabliczkach znamionowych osadzonych na korpusie maszyny, służących jako podstawa do przetwarzania ścinania. Parametry techniczne sprzętu są również szczegółowo opisane w jego instrukcji obsługi. Dlatego też, odnosząc się do tabliczki znamionowej lub instrukcji obsługi, można zrozumieć jego parametry techniczne.

4. Wyposażenie technologiczne maszyn do cięcia

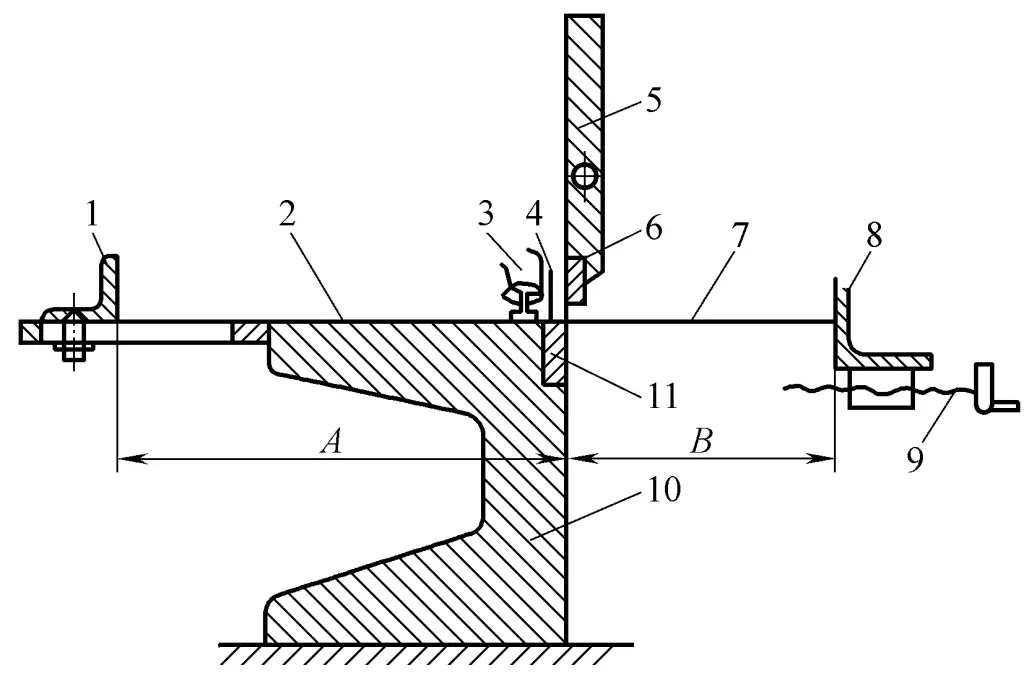

Aby zaspokoić potrzeby procesu ścinania, nożyce mają zwykle kilka prostych urządzeń procesowych. Rysunek 3-49 przedstawia wyposażenie procesowe typowej skośnej nożycy bramowej.

1 - Przedni ogranicznik

2 - Łóżko

3 - Płyta dociskowa

4 - Ruszt

5 - Suwak łoża ścinanego

6 - Górne ostrze

7 - Materiał płyty

8 - Tylny ogranicznik

9 - Śruba

10 - Łóżko

11 - Dolne ostrze

Płyta dociskowa zapobiega obracaniu się i przemieszczaniu płyty podczas ścinania, zapewniając wysoką jakość ścinania. Płyta dociskowa jest napędzana przez roboczy wał korbowy, zaciskając płytę, zanim górne ostrze zetknie się z płytą, kończąc automatyczne zaciskanie. Może również osiągnąć cele mocowania za pomocą ręcznych kół mimośrodowych, stając się ręcznym typem mocowania. Bramka jest urządzeniem zabezpieczającym, które zapobiega przedostawaniu się rąk lub innych przedmiotów do otworu nożyc i powodowaniu wypadków.

Przednie i tylne płytki wzorcowe odgrywają rolę pozycjonującą podczas ścinania. W przypadku ścinania dużej liczby części o tym samym rozmiarze, użycie płytek wzorcowych do pozycjonowania może poprawić wydajność produkcji i zapewnić jakość produktu. Płytki pozycjonujące można również zainstalować na łożu.

Niektóre fabryki zmodyfikowały swoje nożyce zgodnie z ich specyficznymi warunkami, aby poprawić automatyzację, taką jak automatyczny załadunek i rozładunek, automatyczne podawanie, pozycjonowanie (dla linii cięcia) i zaciskanie.

5. Wpływ obróbki ścinaniem na jakość stali

Ścinanie to skuteczna metoda cięcia metalu, zapewniająca stosunkowo czyste i gładkie cięcia, ale ma też pewne wady. Ścinanie stali może powodować zmiany właściwości mechanicznych i kształtu zewnętrznego, wpływając na wydajność stali. Objawia się to głównie w następujących dwóch aspektach:

1) Wąskie i długie materiały taśmowe będą wykazywać znaczne odkształcenia zginające i skręcające po ścinaniu, a następnie muszą zostać wyprostowane. Dodatkowo, jeśli szczelina ostrza jest nieodpowiednia, ścinana sekcja będzie szorstka i będzie miała zadziory.

2) Podczas procesu ścinania, ze względu na siłę ścinającą działającą na metal w pobliżu cięcia, dochodzi do ściskania i deformacji zginania, powodując wzrost twardości metalu i granicy plastyczności, spadek plastyczności i kruchość materiału. Zjawisko to nazywane jest hartowaniem na zimno. Szerokość utwardzonego obszaru jest związana z następującymi czynnikami:

1) Właściwości mechaniczne stali. Im lepsza plastyczność stali, tym większy obszar odkształcenia i szerszy obszar hartowania; odwrotnie, im wyższa twardość materiału, tym węższy obszar hartowania.

2) Grubość blachy stalowej. Im grubsza płyta stalowa, tym większe odkształcenie i szerszy obszar hartowania; odwrotnie, tym jest on mniejszy.

3) Szczelina ostrza ścinającego s. Im większa szczelina, tym silniejsze zginanie materiału, a tym samym szerszy obszar hartowania.

4) Kąt ostrza ścinającego φ. Im większy kąt ostrza ścinającego φ, podczas ścinania tej samej grubości blachy stalowej, jeśli siła ścinająca jest mniejsza, wówczas obszar hartowania jest również mniejszy.

5) Ostrość ostrza tnącego. Im ostrzejsze ostrze nożyc, tym większa siła ścinająca i tym większy obszar hartowania.

6) Pozycja i siła zacisku urządzenia zaciskającego. Gdy urządzenie zaciskowe znajduje się bliżej ostrza ścinającego, a siła zacisku jest większa, materiał jest mniej podatny na odkształcenia, a szerokość obszaru utwardzania jest zmniejszona.

Podsumowując, szerokość obszaru hartowania na zimno spowodowanego obróbką ścinającą stali jest związana z różnymi czynnikami i jest wynikiem kompleksowego efektu. Gdy grubość ścinanej blachy stalowej jest mniejsza niż 25 mm, szerokość obszaru hartowania mieści się zazwyczaj w zakresie 1,5 ~ 2,5 mm.

W przypadku zjawiska utwardzania na zimno na krawędzi płyty, podczas produkcji ważnych struktur lub gdy po ścinaniu nadal wymagane jest tłoczenie na zimno, konieczne jest poddanie się frezowaniu, struganiu lub obróbce cieplnej w celu wyeliminowania zjawiska utwardzania.

II. Zasady i sprzęt do wykrawania

1. Zasady wykrawania

Metoda obróbki polegająca na użyciu matrycy na prasie w celu oddzielenia jednej części arkusza od drugiej nazywana jest wykrawaniem. Wykrawanie jest również metodą cięcia stali, a w przypadku produkcji seryjnej części lub produktów kształtowych, stosowanie wykrawania może poprawić wydajność produkcji i jakość produktu.

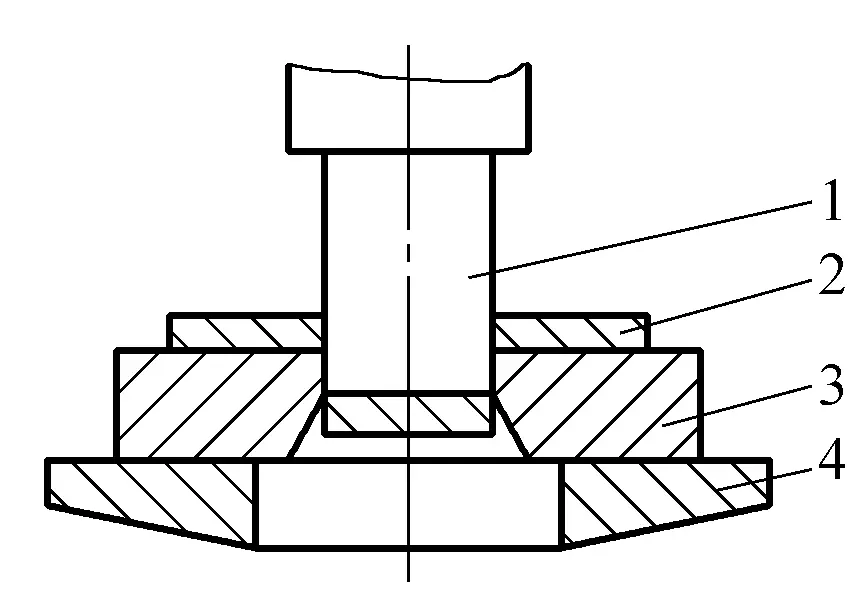

Podczas wykrawania materiał jest umieszczany między stemplem a matrycą, a pod działaniem sił zewnętrznych stempel i matryca generują parę sił ścinających (linia ścinania jest zwykle zamknięta), a materiał jest oddzielany pod działaniem sił ścinających, jak pokazano na rysunku 3-50.

1-Punch

Materiał na 2 arkusze

3-Die

Stół roboczy prasy 4-punktowej

Podstawowa zasada wykrawania jest taka sama jak ścinania, z wyjątkiem tego, że prosta krawędź tnąca używana do ścinania jest zmieniona na zamkniętą okrągłą lub inną formę krawędzi tnącej.

Odkształcenie materiału i stan przekroju podczas procesu wykrawania są w przybliżeniu takie same jak podczas ścinania.

Proces od kontaktu stempla z materiałem arkusza do oddzielenia materiału arkusza jest wykonywany natychmiastowo. Gdy szczelina między stemplem a matrycą jest normalny, proces odkształcania wykrojnika można ogólnie podzielić na następujące trzy etapy:

Pierwszym etapem jest etap odkształcenia sprężystego. Jak pokazano na rysunku 3-51a, gdy stempel zaczyna stykać się z arkuszem i dociska go, pod naciskiem stempla i matrycy arkusz zaczyna ulegać złożonym odkształceniom, takim jak sprężyste ściskanie, zginanie i rozciąganie (AB'>AB). W tym czasie stempel lekko wciska się w arkusz, a dolna część arkusza również lekko wciska się w otwór matrycy, tworząc bardzo małe zaokrąglenie w punkcie styku z krawędziami stempla i matrycy.

a) Etap odkształcenia sprężystego

b) Etap odkształcenia plastycznego

c), d) Etap separacji pęknięć

W międzyczasie arkusz lekko się wygina, im twardszy materiał, tym większa szczelina między stemplem a matrycą i tym większe wygięcie. Gdy stempel naciska w dół, naprężenie na arkuszu w pobliżu krawędzi tnącej stopniowo wzrasta, aż osiągnie granicę sprężystości, kończąc etap odkształcenia sprężystego.

Drugi etap to etap odkształcenia plastycznego. Gdy stempel kontynuuje dociskanie, powodując, że naprężenie w zdeformowanym obszarze arkusza przekracza jego granicę plastyczności i osiąga warunki plastyczne, wchodzi on w etap odkształcenia plastycznego, jak pokazano na rysunku 3-51b.

W tym czasie głębokość stempla wciskającego się w arkusz i arkusza wciskającego się w matrycę stopniowo wzrasta, powodując odkształcenie plastyczne ścinające, tworząc jasną ściętą powierzchnię. Gdy stempel opada, stopień odkształcenia plastycznego wzrasta, materiał w zdeformowanym obszarze twardnieje, odporność na odkształcenie stale rośnie, a siła przebicia również odpowiednio wzrasta, aż naprężenie w pobliżu krawędzi tnącej osiągnie wytrzymałość na rozciąganie, kończąc etap odkształcenia plastycznego.

Ze względu na szczelinę między stemplem a matrycą, etap ten obejmuje również odkształcenia zginające i rozciągające, a im większa szczelina, tym większe odkształcenia zginające i rozciągające.

Trzeci etap to etap oddzielania pęknięć. Gdy naprężenie wewnątrz arkusza osiąga wytrzymałość na rozciąganie, a stempel dociska dalej, mikropęknięcia pojawiają się następnie w częściach arkusza stykających się z krawędziami stempla i matrycy, jak pokazano na rysunku 3-51c. Punkt początkowy pęknięć znajduje się zazwyczaj po stronie bliskiej krawędzi tnącej i zwykle najpierw pojawia się po stronie bliskiej krawędzi matrycy, a następnie po stronie bliskiej krawędzi stempla.

Gdy stempel kontynuuje nacisk, już utworzone górne i dolne mikropęknięcia będą nadal rozszerzać się w kierunku wnętrza płyty wzdłuż kierunku maksymalnego naprężenia ścinającego. Gdy górne i dolne pęknięcia zbiegną się, płyta zostanie ścięta i oddzielona, jak pokazano na rysunku 3-51d. Następnie stempel wpycha oddzielony materiał do otworu matrycy i proces odkształcania wykrawania kończy się.

W trzech etapach procesu odkształcania przez wykrawanie, siła zewnętrzna i czas wymagany dla każdego etapu nie są takie same. Ogólnie rzecz biorąc, czas wykrawania często zależy od właściwości materiału, a czas trwania jest krótszy, gdy materiał jest bardziej kruchy.

2. Sprzęt do wykrawania

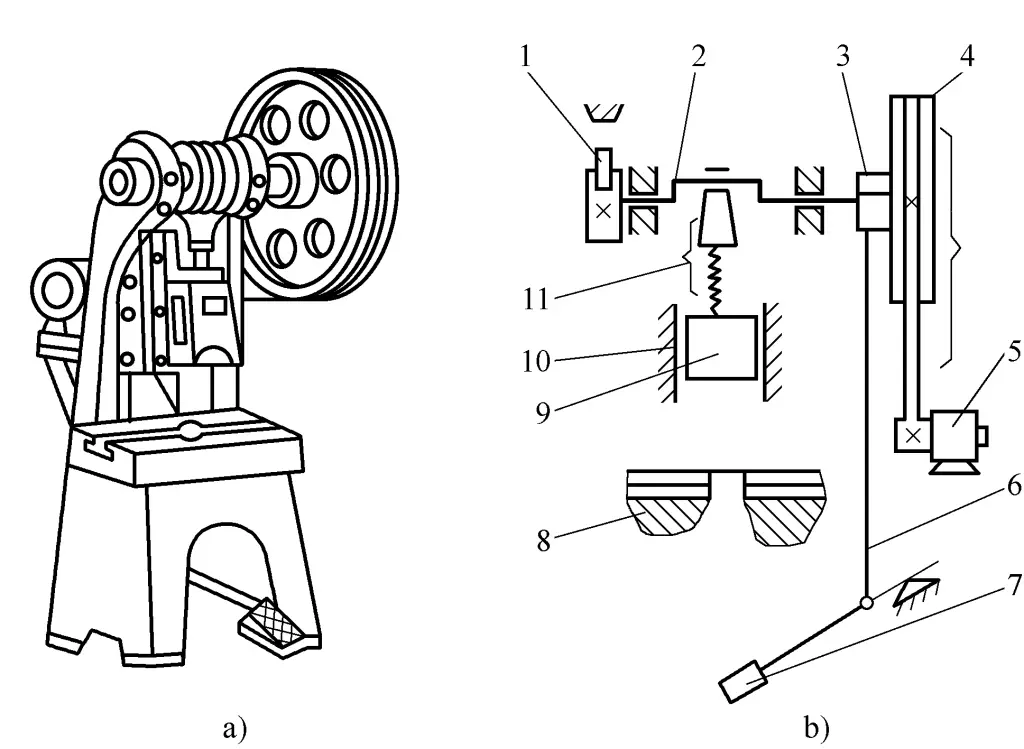

(1) Struktura prasy

Wykrawanie jest zazwyczaj wykonywane na prasie. Powszechnie stosowane prasy obejmują prasy korbowe i mimośrodowe, z których obie działają na tej samej zasadzie, a główną różnicą jest zastosowane wrzeciono główne.

Podstawową strukturę prasy korbowej pokazano na rysunku 3-52a, a zasadę działania na rysunku 3-52b. Korpus prasy i stół roboczy są zintegrowane, z pionowymi szynami prowadzącymi na korpusie nad powierzchnią stołu roboczego, umożliwiając suwakowi poruszanie się w górę i w dół. Górne i dolne matryce wykrawające są zamontowane odpowiednio na suwaku i powierzchni stołu roboczego.

a) Wygląd

b) Schemat zasady działania

1 - Hamulec

2-Wał korbowy

3-sprzęgło

4-Duże koło pasowe

5-Silnik elektryczny

6 - Popychacz

7-Pedal

8-Workbench

9-Slider

10-prowadnicowa szyna

11-Pręt łączący

Gdy prasa wykrawająca pracuje, silnik najpierw napędza duże koło pasowe na biegu jałowym za pośrednictwem pasa transmisyjnego. Po naciśnięciu pedału sprzęgło zamyka się i napędza wał korbowy do obrotu, który następnie napędza suwak do poruszania się w górę i w dół wzdłuż szyny prowadzącej przez korbowód, wykonując wykrawanie.

Jeśli pedał zostanie zwolniony natychmiast po naciśnięciu, suwak zatrzyma się w najwyższym położeniu po jednym ruchu wykrawania pod wpływem działania hamulca; jeśli pedał będzie stale wciśnięty, suwak będzie poruszał się w górę i w dół, wykonując ciągłe wykrawanie.

(2) Parametry techniczne prasy wykrawającej

Parametry techniczne prasy wykrawającej mają znaczący wpływ na pracę wykrawania. Podczas przetwarzania wykrawania konieczne jest wybranie prasy wykrawającej zgodnie z parametrami technicznymi.

1) Tonaż i moc znamionowa prasy wykrawającej.

Tonaż i moc znamionowa prasy wykrawającej to dwa wskaźniki, które określają wydajność roboczą prasy wykrawającej. Wymagana siła wykrawania i moc dla rzeczywistych wykrawanych części musi być mniejsza niż te dwa wskaźniki prasy wykrawającej. Podczas wykrawania cienkich płyt wymagana siła wykrawania jest stosunkowo niewielka i generalnie można ją pominąć.

2) Zamknięta wysokość prasy wykrawającej.

Odległość od dolnej powierzchni suwaka w jego najniższym położeniu do powierzchni stołu roboczego. Gdy urządzenie regulujące ustawi suwak w górnym położeniu granicznym, wysokość zamknięcia osiągnie maksymalną wartość, która jest nazywana maksymalną wysokością zamknięcia. Wysokość zamknięcia prasy wykrawającej powinna być zgodna z wysokością zamknięcia formy.

3) Skok suwaka.

Odległość, jaką suwak pokonuje od najwyższego do najniższego położenia, nazywana jest również skokiem. Wielkość skoku suwaka określa wysokość zamknięcia i wysokość otwarcia stosowanej prasy wykrawającej i powinna zapewniać płynne podawanie i wycofywanie podczas procesu wykrawania.

4) Rozmiar stołu prasy dziurkującej.

Podczas wykrawania rozmiar matrycy powinien być dostosowany do rozmiaru stołu roboczego prasy wykrawającej, aby zapewnić stabilne zamocowanie matrycy na stole.

Inne parametry techniczne mają niewielki wpływ na proces wykrawania i mogą być odpowiednio dobrane w zależności od konkretnych okoliczności.

(3) Środki ostrożności dotyczące korzystania z wykrawarki

1) Przed użyciem należy sprawdzić wszystkie części prasy wykrawającej i napełnić wszystkie punkty smarowania olejem.

2) Sprawdź, czy luz między panewkami łożyska i dokręcenie hamulca są odpowiednie.

3) Sprawdź, czy w ruchomych częściach nie znajdują się ciała obce.

4) Należy często sprawdzać zużycie i luz suwaka prasy wykrawającej i szyny prowadzącej. Nadmierny luz wpłynie na dokładność prowadzenia, dlatego należy regularnie regulować luz między szynami prowadzącymi. Jeśli zużycie jest zbyt duże, należy przeprowadzić konserwację.

5) Podczas montażu matrycy należy wyrównać środek nacisku matrycy ze środkiem nacisku prasy wykrawającej i upewnić się, że odstęp między matrycą męską i matrycą żeńską jest równy.

6) Po włączeniu przełącznika uruchom urządzenie 3 do 5 razy, aby sprawdzić, czy urządzenie sterujące i stan pracy są prawidłowe.

7) Podczas wykrawania należy się skoncentrować, nie naciskać na pedał arbitralnie i surowo zabrania się wyciągania rąk między formami lub kontaktu głowy z suwakiem, aby uniknąć wypadków.

8) Nie wykrawać zbyt twardych lub hartowanych materiałów. Prasa wykrawająca nie może być przeciążona.

9) W przypadku długotrwałego wykrawania należy sprawdzić, czy forma jest luźna i czy szczelina jest jednolita.

10) Po zakończeniu wykrawania należy odciąć zasilanie lub zablokować wyłącznik bezpieczeństwa. Wykrawane części i odpady powinny być usuwane na czas, aby obszar wokół prasy wykrawającej był wolny od przeszkód.

III. Zasady i metody cięcia ściernicą

Cięcie ściernicą wykorzystuje szybkie obroty ściernicy do generowania ciepła poprzez tarcie z przedmiotem obrabianym, topiąc się w celu utworzenia cięcia. Cięcie ściernicą jest proste, wydajne, łatwe w obsłudze i szeroko stosowane w cięciu stali kątowej, stali kanałowej, stali płaskiej, rur stalowych i innych profili, szczególnie odpowiednich do cięcie stali nierdzewnejstal łożyskowa i różne stale stopowe.

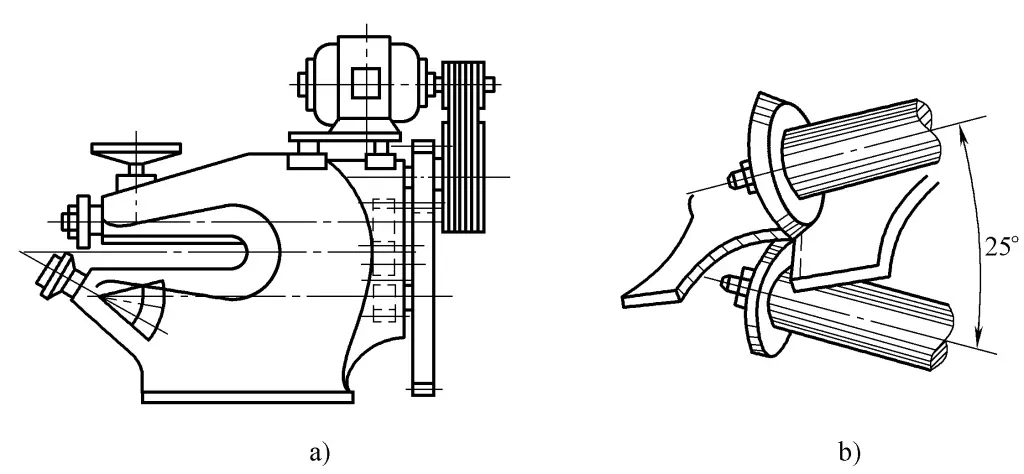

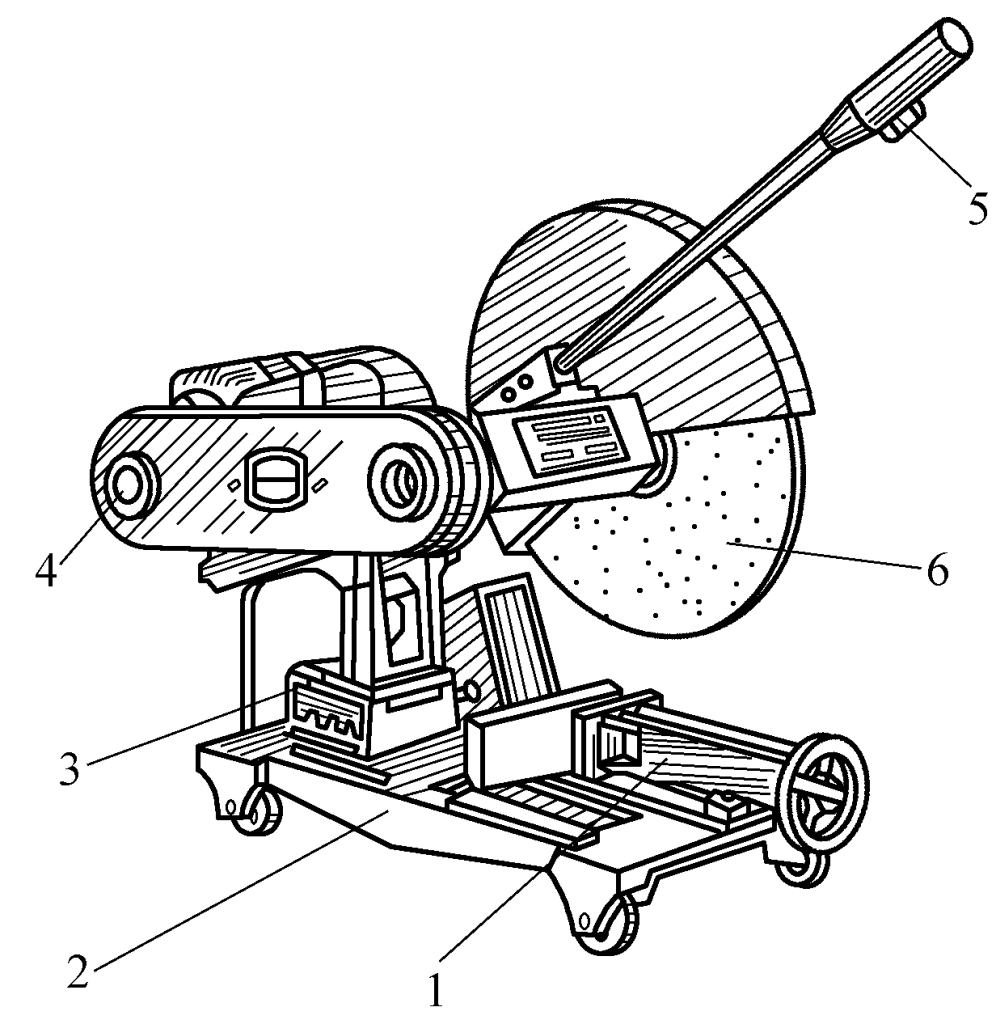

Rysunek 3-53 przedstawia szeroko stosowaną przenośną maszynę do cięcia ściernic, która składa się z głowicy tnącej 4, obrotowego zacisku 1, centralnego mechanizmu regulacji 3 i podstawy 2.

1-Obrotowy zacisk

2-Base

3-Centralny mechanizm dostosowawczy

4-ostrzowa głowica zasilająca

5-Przełącznik

6-kółko szlifierskie

Powszechnie stosowana ściernica ma średnicę 300 ~ 400 mm, grubość 3 mm i prędkość obrotową 2900 obr / min, przy prędkości linii cięcia 60 m / s. Aby zapobiec pękaniu ściernicy, stosuje się ściernicę wzmocnioną włóknami. Cała głowica zasilająca i środek ściernicy mogą być regulowane i obracane w zależności od potrzeb cięcia, co można osiągnąć za pomocą uchwytu, który ma również przełącznik do sterowania pracą silnika.

Obrotowe imadło może regulować swój kąt względem wrzeciona ściernicy (0°~45°) w zależności od potrzeb. Aby wyregulować, wystarczy poluzować śrubę sześciokątną, wyciągnąć kołek pozycjonujący, a szczęki mogą obracać się do wymaganego kąta wokół śruby obrotowej. Pod podstawą zamontowane są cztery rolki, które umożliwiają przesuwanie całej tarczy szlifierskiej.

Podczas cięcia profil jest montowany na obrotowym imadle i zaciskany, włącznik na uchwycie napędza silnik, który poprzez przekładnię pasową obraca ściernicę z dużą prędkością. Gdy prędkość ściernicy ustabilizuje się, należy nacisnąć uchwyt, aby rozpocząć cięcie.