Cięcie plazmowe

Cięcie plazmowe to wysoce precyzyjny proces cięcia termicznego, który wykorzystuje wysoką gęstość energii, zwężony łuk i przepływ plazmy o dużej prędkości do topienia i usuwania metalu, tworząc czyste, ciągłe cięcie. Ta zaawansowana technika jonizuje gaz, tworząc plazmę, która jest następnie kierowana przez miedzianą dyszę o drobnym otworze w celu skoncentrowania energii.

Proces cięcia łukiem plazmowym oferuje kilka zalet w porównaniu z tradycyjnymi metodami:

- Szybkość: Osiąga prędkości cięcia znacznie szybsze niż cięcie tlenowo-paliwowe, szczególnie w przypadku materiałów o grubości poniżej 25 mm.

- Minimalna strefa wpływu ciepła: Ze względu na skoncentrowaną energię i szybkie cięcie, cięcie plazmowe wprowadza mniej ciepła do przedmiotu obrabianego, co skutkuje mniejszymi odkształceniami termicznymi i lepszą jakością cięcia.

- Wszechstronność: Nadaje się do cięcia szerokiej gamy materiałów przewodzących prąd. metalew tym stal, aluminium, stal nierdzewna i inne stopy.

- Precyzja: Zdolność do wytwarzania wąskich rzazów i utrzymywania wąskich tolerancji, szczególnie w przypadku integracji z komputerowym sterowaniem numerycznym (CNC).

Cięcie plazmowe wiąże się jednak z pewnymi wyzwaniami:

- Kwestie środowiskowe: Proces generuje znaczny hałas, opary i cząstki stałe, co wymaga odpowiedniej wentylacji i ochrony operatora.

- Ograniczenia grubości: Cięcie plazmowe, choć bardzo wydajne w przypadku cieńszych materiałów, staje się mniej ekonomiczne w porównaniu z cięciem tlenowo-paliwowym w przypadku płyt ze stali węglowej o grubości przekraczającej 25 mm.

- Koszt początkowy: Systemy cięcia plazmowego generalnie wymagają wyższej inwestycji początkowej niż sprzęt tlenowo-paliwowy.

Warto zauważyć, że technologia plazmowa wykracza poza zastosowania związane z cięciem. Wszechstronność systemów łuku plazmowego pozwala na spawanie, natryskiwanie, napawanie i żłobienie, co czyni je cennym, wielofunkcyjnym narzędziem w produkcji metali.

Aby zoptymalizować wydajność cięcia plazmowego i złagodzić jego wady, należy rozważyć wdrożenie stołów wodnych w celu redukcji hałasu i kontroli oparów, a także zainwestować w systemy plazmowe o wysokiej rozdzielczości w celu poprawy jakości cięcia i zmniejszenia wpływu na środowisko.

Charakterystyka i klasyfikacja cięcia łukiem plazmowym

1.1 Charakterystyka cięcia łukiem plazmowym

Cięcie łukiem plazmowym wykorzystuje wysoce sprężony łuk o wysokiej temperaturze pomiędzy katodą (zazwyczaj elektrodą wolframową) a anodą. Proces ten tworzy strumień plazmy charakteryzujący się wysoką jonizacją, gęstością energii i natężeniem przepływu.

Mechanizm cięcia polega na przeciskaniu łuku i gazu obojętnego przez dyszę o małej średnicy, wytwarzając niezwykle gorący strumień o dużej prędkości. Ta skoncentrowana energia łuku topi obrabiany materiał, podczas gdy rozprężony strumień gazu o wysokiej temperaturze usuwa stopiony metal przez szczelinę cięcia.

Podczas cięcia materiałów żelaznych, takich jak stal węglowa lub żeliwo, do strumienia gazu można dodać tlen, aby zapewnić dodatkową energię egzotermiczną, wzmacniając proces cięcia.

Kluczowe zalety cięcia łukiem plazmowym obejmują

- Wszechstronność: Możliwość cięcia szerokiej gamy metali i niektórych materiałów niemetalicznych, które stanowią wyzwanie dla konwencjonalnych metod.

- Szybkość: Znacznie szybsze niż cięcie tlenowe, szczególnie w przypadku cienkich materiałów (do 5-6 razy szybsze w przypadku cienkiej stali węglowej).

- Jakość: Zapewnia jasne, czyste cięcia z minimalnymi zniekształceniami termicznymi, idealne do precyzyjnych części.

- Elastyczność: Nadaje się do cięcia złożonych kształtów i profili.

Cięcie plazmowe ma jednak również pewne ograniczenia:

- Szerokość szczeliny i kąt skosu są zwykle większe w porównaniu z innymi metodami, chociaż specjalne dysze i techniki mogą to złagodzić w przypadku cienkich materiałów.

- Zdolność cięcia grubych blach jest gorsza niż w przypadku cięcia tlenowo-paliwowego.

- Wyższe koszty sprzętu i zużycie energii w porównaniu z systemami tlenowo-paliwowymi.

- Potencjalne zagrożenia dla bezpieczeństwa związane z wysokim napięciem, promieniowaniem łuku elektrycznego, dymem i hałasem.

Sprzęt do cięcia łukiem plazmowym zazwyczaj wymaga:

- Zasilanie: 25-200 kW, z prądem cięcia w zakresie 30-1000 A i wysokim napięciem bez obciążenia.

- Zasilanie gazem: Argon lub mieszanki azotu i wodoru, w zależności od zastosowania.

- Chłodzony wodą palnik do zarządzania ciepłem.

Dostępne są zarówno ręczne, jak i zautomatyzowane systemy cięcia plazmowego. Cięcie ręczne wymaga umiejętności podobnych do cięcia tlenowo-paliwowego, ale z dodatkową kontrolą parametrów. Zautomatyzowane systemy oferują wyższą precyzję i produktywność, często wyposażone są w stoły wodne lub osłony redukujące hałas i opary.

Podsumowując, cięcie łukiem plazmowym oferuje znaczące korzyści w zakresie szybkości, wszechstronności i jakości cięcia dla szerokiej gamy materiałów i grubości. Jednak przy wyborze procesu cięcia należy wziąć pod uwagę koszty sprzętu, wymogi bezpieczeństwa i ograniczenia dotyczące bardzo grubych materiałów.

1.2 Zasada działania cięcia łukiem plazmowym

Cięcie łukiem plazmowym wykorzystuje łuk plazmowy o bardzo wysokiej temperaturze, zazwyczaj od 10 000°C do 14 000°C, co znacznie przekracza temperaturę topnienia wszystkich znanych metali i niemetali. Ta ekstremalna temperatura umożliwia cięcie szerokiej gamy materiałów, w tym większości substancji metalicznych i niemetalicznych.

Opracowane w latach 50. cięcie łukiem plazmowym było początkowo stosowane do cięcia materiałów metalowych, które stanowiły wyzwanie dla tradycyjnego cięcia płomieniem tlenowo-acetylenowym, takich jak stopy aluminium i stal nierdzewna. Wraz z rozwojem technologii, jej zastosowanie rozszerzyło się na stal węglową i niskostopową, czyniąc ją wszechstronną metodą cięcia w nowoczesnej produkcji.

Podstawowa konstrukcja palnika do cięcia łukiem plazmowym bardzo przypomina palnik do spawania łukiem plazmowym. Kluczowa różnica polega jednak na charakterystyce przepływu gazu:

- Zastosowanie spawalnicze: Wykorzystuje przepływ zjonizowanego gazu o niskiej prędkości do stopienia metalu podstawowego, tworząc złącze spawane.

- Zastosowanie do cięcia: Wykorzystuje strumień zjonizowanego gazu o wysokiej prędkości do stopienia metalu bazowego i silnego wyrzucenia stopionego materiału, tworząc szczelinę cięcia.

Skuteczność cięcia łukiem plazmowym zależy od kilku czynników:

- Rodzaj zjonizowanego gazu

- Ciśnienie gazu

- Bieżąca intensywność

- Geometria kanału dyszy (współczynnik kształtu)

- Odległość między dyszą a obrabianym przedmiotem

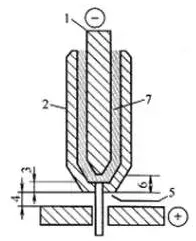

Rysunek 4.1 przedstawia podstawową strukturę palnika do cięcia łukiem plazmowym.

Podczas cięcia łukiem plazmowym zasilacz jest skonfigurowany wyłącznie do dodatniej polaryzacji prądu stałego, a przedmiot obrabiany jest podłączony do elektrody dodatniej. Taka konfiguracja zapewnia optymalny transfer energii i wydajność cięcia.

Podczas cięcia metalu wykorzystywany jest łuk elektryczny. Metoda inicjowania tego łuku zależy od konkretnej konstrukcji palnika do cięcia. Palniki do cięcia łukiem plazmowym można podzielić na dwa główne typy:

- Palnik do cięcia łukiem pilotującym (łukiem konserwacyjnym)

- Palnik do cięcia bez łuku pilotującego (bezobsługowy)

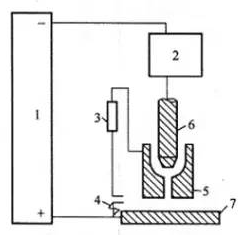

Rysunek 4.2 przedstawia schemat obwodu palnika do cięcia łukiem pilotującym. Obwód palnika tnącego z łukiem niepilotowym jest podobny, ale nie posiada gałęzi rezystancyjnej obecnej w konfiguracji z łukiem pilotowym. Ta różnica w konstrukcji wpływa na charakterystykę inicjacji i stabilności łuku każdego typu palnika.

Zrozumienie tych zasad i konfiguracji sprzętu ma kluczowe znaczenie dla optymalizacji procesów cięcia łukiem plazmowym w zastosowaniach przemysłowych, zapewniając wydajne i wysokiej jakości cięcia w szerokim zakresie materiałów.

Rys. 1 Podstawowa struktura pistoletu do cięcia łukiem plazmowym

- 1. Elektroda;

- 2. Dysza kompresyjna;

- 3. Ściśnij długość kanału dyszy;

- 4. Odległość od dyszy do przedmiotu obrabianego;

- 5. Ściśnij otwór dyszy;

- 6. Odległość wycofania elektrody;

- 7. Gaz Lonic.

Rys. 2 Podstawowy obwód pistoletu do cięcia łukiem konserwacyjnym

- 1. Zasilanie;

- 2. Rozrusznik łukowy wysokiej częstotliwości;

- 3. Odporność;

- 4. Styk stycznika;

- 5. Spray kompresyjny;

- 6. Elektroda;

- 7. Obrabiany przedmiot.

Funkcją rezystora na Rys. 2 jest ograniczenie prądu podtrzymania łuku do najniższej wartości, która może płynnie zapalić łuk transferowy.

Do zapłonu łuku konserwacyjnego używany jest starter łuku o wysokiej częstotliwości.

Po zajarzeniu łuku styk stycznika zostaje zamknięty, a rozrusznik łukowy wysokiej częstotliwości generuje wysoką częstotliwość i wysokie napięcie w celu zapalenia łuku konserwacyjnego.

Po zapaleniu łuku konserwacyjnego, gdy pistolet tnący zbliża się do przedmiotu obrabianego, szybki płomień plazmowy z dyszy styka się z przedmiotem obrabianym, tworząc ścieżkę między elektrodą a przedmiotem obrabianym, dzięki czemu łuk jest przenoszony między elektrodą a przedmiotem obrabianym.

Po ustanowieniu łuku transferowego, łuk konserwacyjny jest automatycznie gaszony, a styk stycznika jest automatycznie rozłączany po upływie określonego czasu.

Cięcie laserowe

Cięcie laserowe jest zaawansowaną i szeroko stosowaną technologią cięcia w obróbce materiałów.

Jest to metoda obróbki wykorzystująca wiązkę lasera o wysokiej gęstości energii jako "narzędzie tnące" do termicznego cięcia materiałów.

Technologia cięcia laserowego może być stosowana do cięcia różnego rodzaju metali, płyt niemetalowych, materiałów kompozytowych i twardych materiałów, takich jak węglik wolframu i węglik tytanu, i jest szeroko stosowana w budownictwie obronnym, lotnictwie, maszynach inżynieryjnych i innych dziedzinach.

LZasada cięcia laserem, klasyfikacja i charakterystyka

2.1 Zasada i klasyfikacja cięcia laserowego

(1) Zasada cięcia laserowego

Cięcie laserowe to precyzyjna metoda cięcia termicznego, która wykorzystuje skupioną wiązkę lasera o dużej mocy do obróbki materiałów. Gdy wiązka lasera naświetla obrabiany przedmiot, szybko podgrzewa materiał do temperatury topnienia, temperatury parowania lub temperatury zapłonu, w zależności od właściwości materiału i pożądanego rezultatu. Jednocześnie strumień gazu o dużej prędkości, zazwyczaj azotu lub tlenu, jest kierowany współosiowo z wiązką lasera w celu usunięcia stopionego materiału ze szczeliny cięcia, co skutkuje czystym, precyzyjnym cięciem.

Proces ten obejmuje kilka kluczowych mechanizmów:

- Absorpcja: Materiał pochłania energię lasera, przekształcając ją w ciepło.

- Topienie: Zlokalizowane ciepło powoduje topnienie materiału w ograniczonym obszarze.

- Parowanie: Niektóre materiały mogą częściowo odparować, zwłaszcza przy wyższych gęstościach mocy.

- Reakcja chemiczna: W przypadku cięcia wspomaganego tlenem może wystąpić reakcja egzotermiczna, która przyspiesza proces cięcia.

- Wyrzut stopionego materiału: Współosiowy strumień gazu usuwa stopiony materiał, tworząc cięcie.

Cięcie laserowe oferuje szereg zalet, w tym wysoką precyzję, minimalną strefę wpływu ciepła, możliwość cięcia złożonych geometrii i przydatność do szerokiej gamy materiałów, od metali po niemetale.

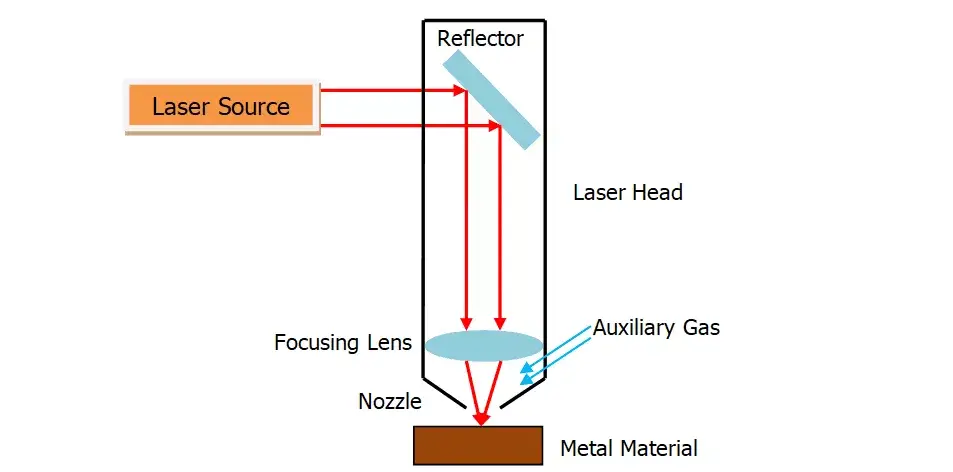

Schematyczne przedstawienie zasady cięcia laserowego przedstawiono na rys. 3.

Rys. 3 Zasada cięcia laserowego

(2) Klasyfikacja cięcia laserowego

Cięcie laserowe można podzielić na cztery główne typy: cięcie laserowe z odparowaniem, cięcie laserowe z topieniem, cięcie laserowe z tlenem i cięcie laserowe z kontrolowanym pękaniem.

1) Cięcie laserowe

W tym procesie wiązka lasera o wysokiej gęstości energii szybko nagrzewa obrabiany przedmiot, powodując, że temperatura materiału szybko osiąga punkt wrzenia. Powoduje to odparowanie materiału, tworząc strumień pary o dużej prędkości. Gdy para jest wyrzucana, jednocześnie tworzy szczelinę w materiale.

Ze względu na zazwyczaj wysokie ciepło parowania materiałów, cięcie laserowe wymaga znacznej mocy i gęstości mocy. Metoda ta jest stosowana głównie do cięcia bardzo cienkich blach i materiałów niemetalicznych, takich jak papier, tekstylia, drewno, tworzywa sztuczne i guma.

2) Cięcie laserowe

Cięcie laserowe polega na wykorzystaniu ciepła lasera do stopienia materiału metalowego. Gaz nieutleniający (taki jak Ar, He lub N2) jest następnie wdmuchiwany przez dyszę współosiową z wiązką. Strumień gazu pod wysokim ciśnieniem wyrzuca stopiony metal, tworząc szczelinę cięcia.

Technika ta wymaga jedynie około 1/10 energii potrzebnej do cięcia przez odparowanie, ponieważ nie wymaga całkowitego odparowania materiału. Cięcie laserowe jest szczególnie skuteczne w przypadku cięcia materiałów odpornych na utlenianie lub metali aktywnych, w tym stali nierdzewnej, tytanu, aluminium i ich stopów.

Wydajność i precyzja cięcia laserowego sprawiają, że jest to preferowana metoda w wielu zastosowaniach przemysłowych, zwłaszcza tam, gdzie kluczowe znaczenie mają czyste cięcia i minimalne strefy wpływu ciepła.

3) Laserowe cięcie tlenem

Laserowe cięcie tlenem łączy precyzję technologii laserowej z egzotermiczną reakcją cięcia tlenem. Proces ten wykorzystuje wiązkę laserową jako źródło podgrzewania i tlen jako gaz tnący, tworząc efekt synergii, który zwiększa wydajność i jakość cięcia.

Mechanizm ten działa na dwóch podstawowych frontach:

- Reakcja utleniania: Strumień tlenu pod wysokim ciśnieniem wchodzi w interakcję z rozgrzaną powierzchnią metalu, inicjując egzotermiczną reakcję utleniania. Reakcja ta uwalnia znaczną ilość dodatkowego ciepła, jeszcze bardziej intensyfikując proces cięcia.

- Usuwanie materiału: Połączenie ogrzewania laserowego i utleniania wytwarza stopiony metal i tlenki. Strumień tlenu o wysokiej prędkości usuwa następnie stopiony materiał ze szczeliny cięcia, tworząc czyste, wąskie cięcie.

Ze względu na znaczny udział ciepła z reakcji utleniania, laserowe cięcie tlenowe wymaga tylko około 50% energii lasera potrzebnej do czystego cięcia termojądrowego. Ta wydajność energetyczna przekłada się na znacznie wyższe prędkości cięcia w porównaniu z metodami laserowego odparowywania lub cięcia termojądrowego.

Laserowe cięcie tlenem jest szczególnie skuteczne w przypadku materiałów o wysokim powinowactwie do tlenu, takich jak

- Stale węglowe

- Stale niskostopowe

- Niektóre gatunki stali poddanej obróbce cieplnej

Jest ona jednak mniej odpowiednia dla materiałów, które tworzą ogniotrwałe tlenki lub mają niską tendencję do utleniania, takich jak stale nierdzewne, tytan, aluminium i ich stopy. W przypadku tych materiałów bardziej odpowiednie są inne techniki cięcia laserowego, takie jak cięcie termiczne ze wspomaganiem gazem obojętnym.

4) Laserowe trasowanie i kontrolowane pękanie

Żłobienie laserowe to precyzyjna technika obróbki materiałów, która wykorzystuje lasery o wysokiej gęstości energii do tworzenia kontrolowanych, płytkich rowków na powierzchni kruchych materiałów. Proces ten obejmuje następujące etapy:

- Skupiona wiązka lasera, zazwyczaj z lasera Q-switch lub CO2, skanuje powierzchnię materiału.

- Intensywne miejscowe ogrzewanie powoduje szybkie odparowanie, tworząc wąski, płytki rowek.

- Po trasowaniu na materiał wywierany jest kontrolowany nacisk.

- Kruchy materiał pęka wzdłuż zaznaczonej linii, powodując czyste, precyzyjne pęknięcie.

Kontrolowane pękanie, pokrewna technika, wykorzystuje strome gradienty temperatury generowane podczas trasowania laserowego w celu wywołania zlokalizowanych naprężeń termicznych w kruchych materiałach. Metoda ta:

- Tworzy wysoce zlokalizowaną strefę wpływu ciepła wzdłuż zaznaczonej linii.

- Generuje naprężenia termiczne z powodu szybkich cykli ogrzewania i chłodzenia.

- Wykorzystuje te naprężenia do propagacji pęknięcia wzdłuż pożądanej ścieżki.

- Rezultatem jest kontrolowane pęknięcie z minimalną utratą materiału i wysoką jakością krawędzi.

Zarówno rysowanie laserowe, jak i kontrolowane pękanie są szczególnie cenne przy obróbce kruchych materiałów, takich jak szkło, ceramika i niektóre półprzewodniki, oferując korzyści w zakresie precyzji, szybkości i zmniejszonej ilości odpadów materiałowych w porównaniu z tradycyjnymi metodami cięcia.

2.2 Charakterystyka cięcia laserowego

W porównaniu z innymi metodami cięcia termicznego, cięcie laserowe charakteryzuje się szybkością prędkość cięcia i wysoką jakość.

Można to podsumować w następujący sposób.

(1) Najwyższa jakość cięcia

Cięcie laserowe osiąga wyjątkową jakość cięcia dzięki małej ogniskowej, wysokiej gęstości energii i dużej prędkości cięcia. Ta zaawansowana technika oferuje kilka kluczowych zalet:

① Precyzyjna szczelina cięcia: Wycinana laserowo szczelina cięcia jest wyjątkowo cienka i wąska, z równoległymi bokami prostopadłymi do powierzchni materiału. Ta precyzja pozwala na uzyskanie dokładności wymiarowej ciętych części sięgającej ±0,05 mm (±0,002 cala), przewyższając wiele tradycyjnych metod cięcia.

Nienaganne wykończenie powierzchni: Powierzchnia cięcia ma czysty i estetyczny wygląd. Chropowatość powierzchni jest zminimalizowana do zaledwie kilkudziesięciu mikronów (zazwyczaj 10-50 μm Ra), często eliminując potrzebę dodatkowych operacji wykańczających. W wielu przypadkach części wycinane laserowo mogą być używane bezpośrednio, bez dodatkowej obróbki mechanicznej, co usprawnia procesy produkcyjne.

③ Minimalna strefa wpływu ciepła (HAZ): Proces cięcia laserowego generuje niezwykle wąską strefę wpływu ciepła. Ten zlokalizowany dopływ ciepła skutkuje:

- Nieznaczna zmiana właściwości materiału przylegającego do krawędzi cięcia

- Minimalne odkształcenie przedmiotu obrabianego, przy zachowaniu wysokiej ogólnej dokładności

- Doskonała geometria rzazu, charakteryzująca się spójnym, prostokątnym przekrojem wzdłuż ścieżki cięcia

Połączenie tych czynników - precyzji, jakości powierzchni i minimalnego wpływu termicznego - sprawia, że cięcie laserowe jest idealnym wyborem do zastosowań wymagających komponentów o wysokiej dokładności, szczególnie w branżach takich jak lotnictwo, produkcja urządzeń medycznych i inżynieria precyzyjna.

Porównanie metod cięcia laserowego, cięcia oksyacetylenowego i cięcia plazmowego przedstawiono w tabeli 1.

Materiałem tnącym jest płyta ze stali niskowęglowej o grubości 6,2 mm.

Tabela 1 porównanie cięcia laserowego, cięcia oksyacetylenowego i cięcia plazmowego

| Metoda cięcia | Szerokość szczeliny / mm | Szerokość strefy wpływu ciepła / mm | Kształt szczeliny | Prędkość cięcia | koszt sprzętu |

| Cięcie laserowe | 0.2~0.3 | 0.04~0.06 | równoległy | Szybko | Wysoki |

| Cięcie acetylenowo-tlenowe | 0.9~1.2 | 0.6~1.2 | Względnie równoległe | powolny | Niski |

| Cięcie plazmowe | 3.0~4.0 | 0.5~1.0 | Uformowane i pochylone | Szybko | Środek |

(2) Wysoka wydajność cięcia

Wycinarki laserowe wyróżniają się wysoką produktywnością dzięki unikalnej charakterystyce transmisji i zaawansowanym systemom sterowania. Systemy te zazwyczaj zawierają wiele stołów roboczych CNC (Computer Numerical Control), umożliwiając w pełni zautomatyzowane i precyzyjnie kontrolowane procesy cięcia.

Operacja cięcia jest niezwykle wszechstronna i wydajna. Poprzez prostą modyfikację programu CNC, operatorzy mogą szybko przechodzić między cięciem części o różnych geometriach. Ta elastyczność rozciąga się zarówno na cięcia 2D, jak i 3D, dostosowując się do szerokiego zakresu wymagań produkcyjnych.

Kluczowe zalety wydajności cięcia laserowego obejmują

- Krótkie czasy konfiguracji: Minimalne zmiany narzędzi między zadaniami

- Cięcie z dużą prędkością: Wiązki laserowe poruszają się z prędkością do 20-30 m/min w przypadku cienkich materiałów.

- Możliwości wieloosiowe: systemy 5-osiowe umożliwiają wykonywanie złożonych cięć 3D w jednej konfiguracji.

- Automatyczny nesting: Oprogramowanie optymalizuje wykorzystanie materiału, zmniejszając ilość odpadów

- Praca ciągła: Niektóre systemy są wyposażone w funkcję automatycznego ładowania/rozładowywania materiału w celu wydłużenia czasu pracy.

Cechy te pozwalają znacznie skrócić czas cyklu, zwiększyć przepustowość i poprawić ogólną wydajność produkcji w porównaniu z tradycyjnymi metodami cięcia.

(3) Duża prędkość cięcia

System laserowy o dużej mocy, zwykle wykorzystujący źródło 1200 W, może osiągać niezwykle wysokie prędkości cięcia różnych materiałów. Podczas obróbki płyt ze stali niskowęglowej o grubości 2 mm można osiągnąć prędkość cięcia do 15 000 mm/min (590 cali/min), co pokazuje wydajność technologii laserowej w obróbce metali.

Wszechstronność cięcia laserowego rozciąga się również na materiały niemetaliczne. Na przykład, podczas cięcia arkuszy żywicy polipropylenowej o grubości 5 mm, prędkość może również osiągnąć 15 000 mm/min, demonstrując zdolność systemu do adaptacji do różnych rodzajów materiałów i grubości.

Jedną z kluczowych zalet cięcia laserowego jest jego bezdotykowy charakter, eliminujący potrzebę mechanicznego mocowania lub mocowania przedmiotów obrabianych. Ta cecha nie tylko zmniejsza koszty narzędzi i upraszcza konfigurację, ale także znacznie skraca czas pomocniczy na załadunek i rozładunek materiału. Brak fizycznego kontaktu minimalizuje również ryzyko deformacji przedmiotu obrabianego, co jest szczególnie korzystne w przypadku cienkich lub delikatnych materiałów.

Co więcej, precyzja i szybkość cięcia laserowego przyczyniają się do zmniejszenia ilości odpadów materiałowych i poprawy spójności części, zwiększając ogólną wydajność produkcji. Zdolność technologii do wykonywania złożonych cięć przy minimalnych strefach wpływu ciepła sprawia, że jest ona idealna zarówno do prototypowania, jak i produkcji wielkoseryjnej w branżach od motoryzacyjnej po elektroniczną.

(4) Cięcie bezdotykowe

Cięcie laserowe działa bez fizycznego kontaktu między mechanizmem tnącym a obrabianym przedmiotem, eliminując zużycie narzędzi i wydłużając żywotność sprzętu. Ten bezkontaktowy charakter pozwala na precyzyjne cięcia przy minimalnych odkształceniach termicznych, co jest szczególnie korzystne w przypadku materiałów wrażliwych na ciepło.

Wszechstronność cięcia laserowego jest niezrównana; obróbka różnych geometrii części wymaga jedynie dostosowania parametrów lasera, takich jak moc, częstotliwość i ogniskowa. Ta elastyczność znacznie skraca czas konfiguracji i zwiększa wydajność produkcji w porównaniu z tradycyjnymi metodami cięcia, które wymagają zmiany narzędzi.

Co więcej, cięcie laserowe oferuje szereg korzyści środowiskowych i ergonomicznych:

- Niski poziom emisji hałasu, zazwyczaj poniżej 70 dB, zwiększający komfort w miejscu pracy

- Minimalne wibracje, zapewniające wysoką precyzję i zmniejszające zmęczenie operatora

- Niemal zerowe zanieczyszczenie, ponieważ proces nie wytwarza wiórów i minimalnych oparów przy odpowiedniej wentylacji.

Te cechy sprawiają, że cięcie laserowe jest idealnym wyborem dla środowisk czystych i branż o surowych normach jakości i ochrony środowiska, takich jak produkcja urządzeń medycznych i zastosowania lotnicze.