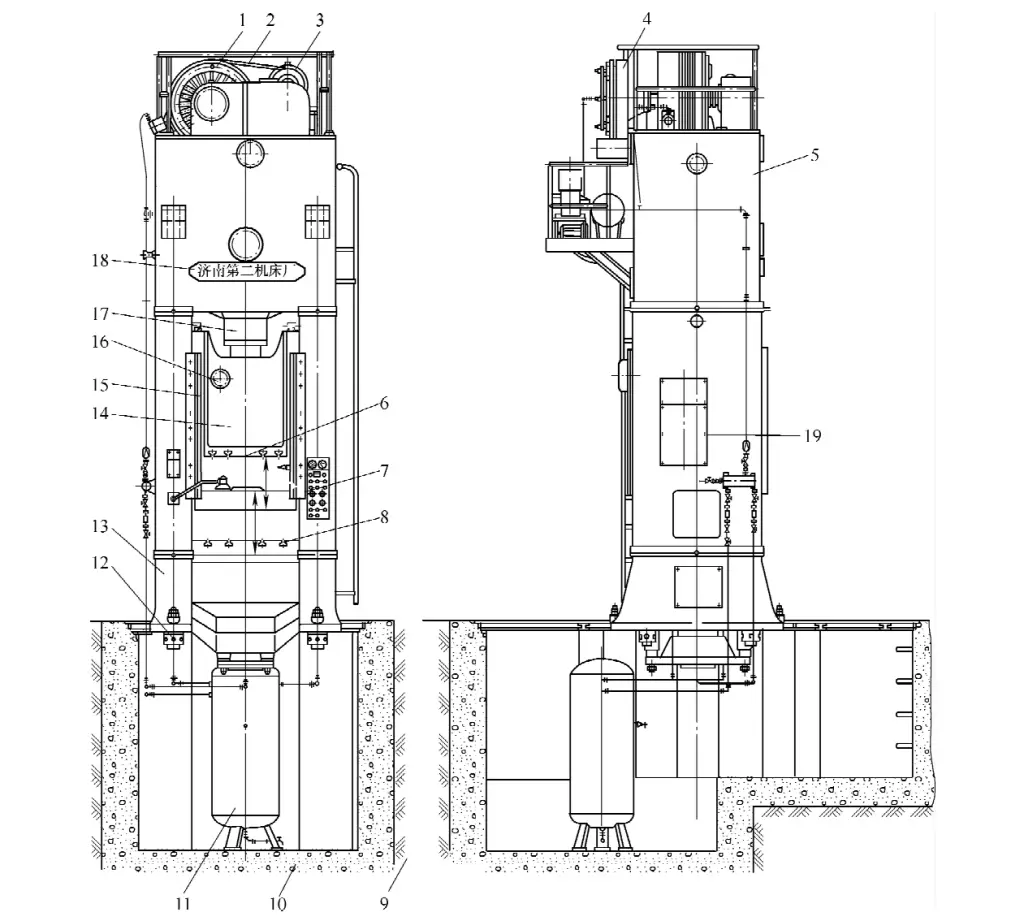

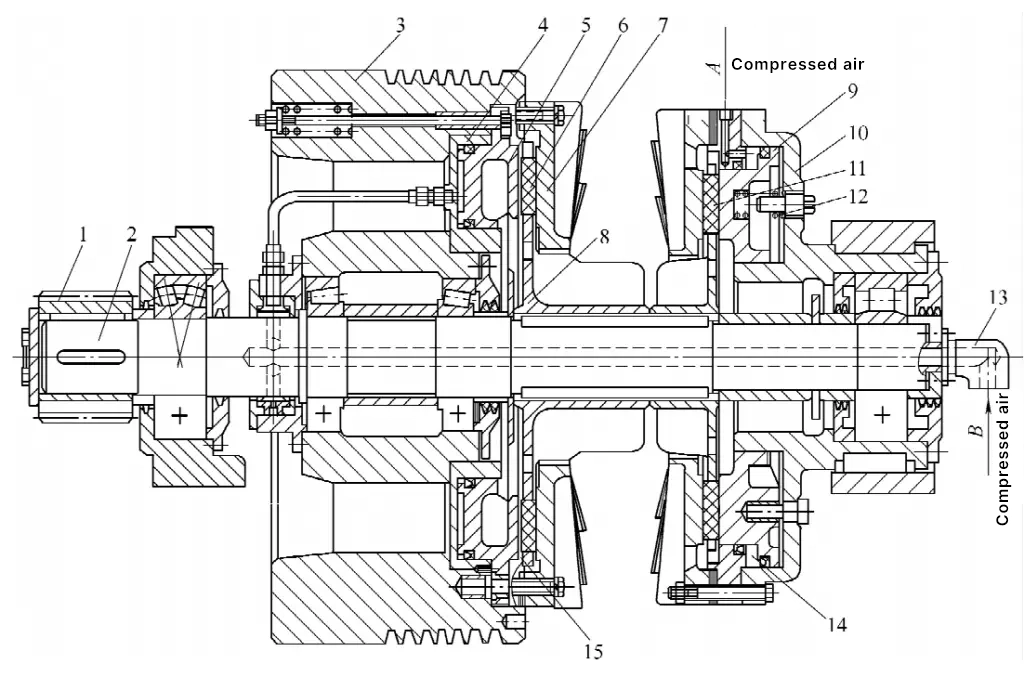

Rysunek 1 przedstawia podstawową strukturę zamkniętej prasy jednopunktowej. Skład prasy otwartej obejmuje ramę (łoże), układ przeniesienia napędu, sprzęgło, hamulec, korbowód i mechanizm ślizgowy oraz poduszkę ciągnącą pod stołem roboczym. Prasy zamknięte obejmują zamknięte prasy jednopunktowe, zamknięte prasy dwupunktowe i zamknięte prasy czteropunktowe.

1 - Koło zamachowe

2 - Pasek klinowy

3 - Małe koło pasowe

4 - Sprzęgło

5 - Górna belka poprzeczna

6 - Dolna powierzchnia zjeżdżalni

7 - Elektryczna rozdzielnica sterująca

8 - Płyta stołu roboczego

9 - Fundacja

10 - Beton

11 - Zbiornik powietrza

12 - Dokręcić śrubę

13 - Podstawa maszyny

14 - Suwak

15 - Szyna prowadząca

16 - Otwór oleju smarowego

17 - Korbowód

18 - Tabliczka znamionowa producenta

19 - Tabliczka znamionowa parametrów technicznych

Prasa typu zamkniętego z suwakiem napędzanym przez pojedynczy korbowód nazywana jest zamkniętą prasą jednopunktową; prasa z suwakiem napędzanym przez dwa korbowody nazywana jest zamkniętą prasą dwupunktową; prasa z suwakiem napędzanym przez cztery korbowody nazywana jest zamkniętą prasą czteropunktową. Zamknięte prasy wielopunktowe mają nie tylko duży tonaż, ale także bardzo duże rozmiary stołu roboczego, odpowiednie do tłoczenia dużych i bardzo dużych części, takich jak karoserie samochodowe, duże części pokrywy pojazdu itp.

I. System transmisji pras mechanicznych

System transmisji w zamkniętym prasa mechaniczna jest znacznie bardziej złożona niż w przypadku prasy otwartej, obejmując głównie silnik główny, małe koło pasowe, pasek klinowy, duże koło pasowe i koło zamachowe, sprzęgło i hamulec, koła zębate, wał korbowy lub koło mimośrodowe, wrzeciennik (górna belka poprzeczna), wał transmisyjny i wrzeciono itp.

Układ przeniesienia napędu jest sercem prasy mechanicznej. Jego ciśnienie nominalne F 公称 siła tłoczenia wymagana przez proces tłoczeniai tłoczenie są realizowane poprzez działanie systemu transmisji.

Jednocześnie bezpośrednio realizuje on liczbę uderzeń na minutę suwaka oraz siłę tłoczenia i wydajność tłoczenia w różnych pozycjach kątowych korby wału korbowego. Dlatego też układ przeniesienia napędu jest najważniejszym i krytycznym elementem prasy mechanicznej.

Moc do działania układu przeniesienia napędu prasy mechanicznej pochodzi z silnika elektrycznego. Po włączeniu i uruchomieniu silnika elektrycznego moc obrotowa silnika jest przenoszona na koło zamachowe przez małe koło pasowe na zewnętrznym końcu wału silnika za pośrednictwem paska klinowego.

W stanie bezczynności sprzęgło jest odłączone, a koło zamachowe obraca się swobodnie w celu zmagazynowania energii, gotowe do wykonania wystarczającej pracy tłoczenia podczas procesu tłoczenia; po włączeniu sprzęgła moc obrotowa silnika elektrycznego może napędzać wał korbowy przez sprzęgło, ciągnąc korbowód zamontowany na korbie wału korbowego i ciągnąc suwak, aby poruszał się pionowo w górę iw dół wzdłuż kierunku tłoczenia w szynie prowadzącej.

II. Sprzęgło i układ hamulcowy pras mechanicznych

Prasy wykorzystują silniki o dużej mocy, powolnym rozruchu i dużym prądzie rozruchowym. Gdy silnik zatrzymuje się, musi upłynąć trochę czasu, zanim całkowicie się zatrzyma z powodu bezwładności obrotów wirnika. Połączenie sprzęgła i hamulca może sterować prasą mechaniczną w celu uruchomienia lub zatrzymania, gdy silnik się obraca, spełniając wymagania szybkiego tłoczenia i natychmiastowego zatrzymania prasy mechanicznej.

1. Sprzęgło do pras mechanicznych

Sprzęgła stosowane w chińskich prasach otwartych, zwłaszcza tych o nominalnym nacisku 1600 kN lub mniejszym, najczęściej przyjmują sztywne sprzęgła o prostej konstrukcji i niskich kosztach. Istnieje wiele rodzajów sprzęgieł do pras mechanicznych, ogólnie podzielonych na sprzęgła sztywne i sprzęgła cierne.

Typowe sprzęgła sztywne obejmują sprzęgła zębate, sprzęgła ze sworzniem ślizgowym i sprzęgła z kluczem obrotowym. Spośród nich sprzęgło z kluczem obrotowym ma lepszą wydajność i obecnie zastąpiło sprzęgła zębate i sprzęgła z kołkiem ślizgowym i jest szeroko stosowane w chińskich otwartych prasach mechanicznych.

Zalety sprzęgieł sztywnych: prosta i zwarta konstrukcja, niewielkie rozmiary, łatwość produkcji, łatwość konserwacji, niskie koszty produkcji i użytkowania, brak konieczności stosowania sprężonego powietrza. Wady: przenoszenie niewielkiego momentu obrotowego, niemożność zatrzymania suwaka w dowolnej pozycji, niebezpieczne działanie, któremu towarzyszą uderzenia i wibracje po włączeniu.

Zastosowanie sztywnych sprzęgieł jest bardziej odpowiednie dla małych pras otwartych. Ponieważ tonaż jest niewielki, przenoszony moment obrotowy również nie jest duży. Aby zmniejszyć uderzenia podczas załączania, sztywne sprzęgło można zainstalować na wale korbowym. Małe prasy mają zazwyczaj niską wysokość, a suwak jest niewielki. Podczas regulacji matrycy, koło zamachowe może być obracane ręcznie bez konieczności przesuwania standardowego skoku.

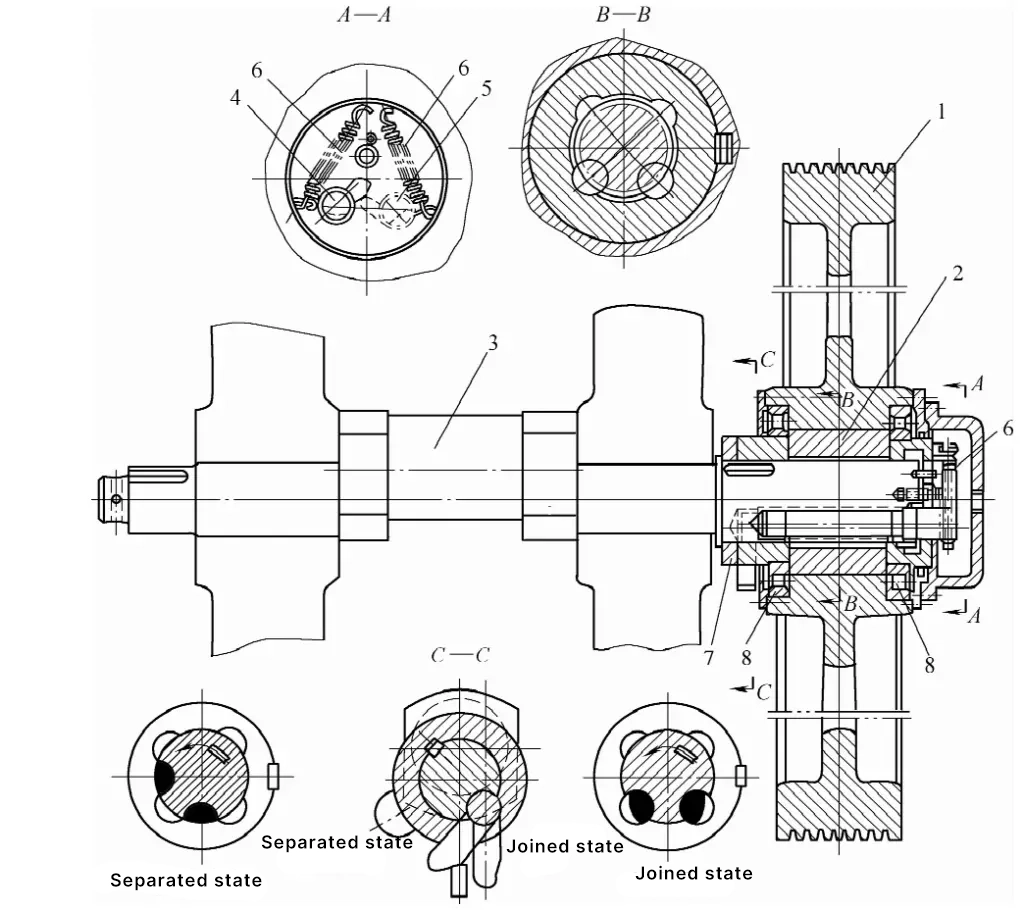

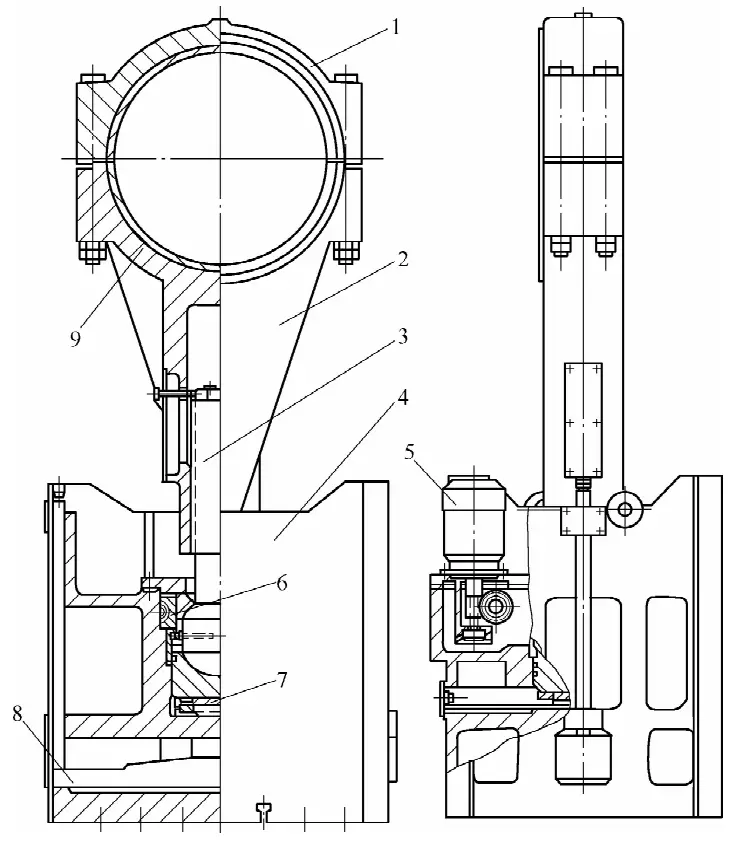

Rysunek 2 przedstawia szeroko stosowane sprzęgło z podwójnym kluczem obrotowym. Jego struktura i proces działania są następujące:

1 - Koło zamachowe

2 - Tuleja zaręczynowa

3 - Wał korbowy

4, 5 - Klawisze obrotowe

6 - Wiosna

7 - Płytka krzywkowa

8 - Łożysko

Koło zamachowe 1 zawiera tuleję sprzęgającą 2 z czterema półokrągłymi rowkami, a dwa klucze obrotowe 4 i 5 są zamontowane w dwóch wycięciach na prawym końcu wału korbowego 3. Sekwencja działania: gdy tylny koniec klucza obrotowego 4 po lewej stronie traci kontrolę nad mechanizmem operacyjnym (patrz rysunek 3), prawe końce kluczy obrotowych 4 i 5 obracają się o pewien kąt pod działaniem sprężyny 6, wprowadzając oba klucze obrotowe w stan pracy i prasa uruchamia się.

1 - Płyta miecza

2 - Stojak

3, 5, 7 - Wiosna

4 - Wałek rozrządu

6 - Dźwignia

8 - Obudowa

9 - Gear

10 - Cięgno

11 - Elektromagnes

12 - Cam

Po zatrzymaniu prasy krzywka 12 na rysunku 3 powraca do swojego pierwotnego położenia. Gdy tylny koniec klucza obrotowego 4 po lewej stronie dotyka tej części, powoduje to, że klucz obrotowy 4 obraca się do tyłu i układa się w szczelinie wału korbowego. W tym samym czasie, gdy klucz obrotowy 4 obraca się do tyłu, jego prawa końcowa zapadka uruchamia zapadkę na prawym końcu klucza obrotowego 5, powodując również obrót klucza obrotowego 5 w wycięcie wału korbowego, a koło zamachowe pracuje na biegu jałowym.

2. Mechanizm działania sprzęgła z kluczem obrotowym

Rysunek 3 przedstawia mechanizm działania sprzęgła z kluczem obrotowym. Obudowa 8 jest zamontowana na ścianie łoża pod sprzęgłem klucza obrotowego, wykorzystując wychylenie krzywki 12 do sterowania włączaniem i wyłączaniem sprzęgła. Ten mechanizm operacyjny może osiągnąć dwa standardy dla małej prasy: pojedynczy skok i ciągły skok.

Gdy prasa rozpoczyna pojedynczy skok, konieczne jest dopasowanie górnego końca cięgna 10 do sworznia na dolnym końcu płyty miecza 1. Po zasileniu elektromagnesu 11, ciągnie on prawy koniec dźwigni 6 do góry, a lewy koniec ciągnie cięgno 10 w dół, powodując ruch płyty miecza 1 w dół. Płyta miecza 1 naciska na zębatkę 2, aby przesunęła się w dół, obracając koło zębate 9. Ponieważ koło zębate 9 jest połączone kluczem z wałkiem rozrządu 4, wałek rozrządu 4 również się obraca.

Analogicznie, krzywka 12 na lewym końcu wału obraca się, a tylny koniec klucza obrotowego 4 na rysunku 2 traci kontrolę, powodując sprzęgnięcie klucza z wałem korbowym i uruchomienie suwaka. Gdy wał korbowy obraca się o jeden obrót, płytka krzywkowa 7 zamontowana na wale korbowym na rysunku 2 popycha płytkę miecza 1 do obrotu w prawo, zębatka 2 traci kontrolę nad płytką miecza 1 i przesuwa się w górę pod działaniem sprężyny 7.

Koło zębate 9 cofa się, powodując powrót krzywki 12 do pierwotnego położenia, blokując jednocześnie tylny koniec klucza obrotowego. Klucz obrotowy 4 na rysunku 2 jest umieszczony w wycięciu wału korbowego, sprzęgło rozłącza się, a hamulec taśmowy na drugim końcu wału korbowego zatrzymuje ruch suwaka.

Gdy prasa rozpoczyna ciągły skok, konieczne jest dopasowanie górnego końca cięgna 10 bezpośrednio do sworznia na dolnym końcu zębatki 2. Gdy elektromagnes 11 jest pod napięciem, dźwignia 6 bezpośrednio ciągnie zębatkę 2 w dół, obracając koło zębate 9, obracając krzywkę 12 i włączając sprzęgło. Po odłączeniu elektromagnesu 11 od zasilania, w wyniku działania sprężyny 7, zębatka 2 przesuwa się w górę, powodując powrót krzywki 12 do pierwotnego położenia, sprzęgło rozłącza się, a suwak przestaje się poruszać.

Prasa mechaniczna typu otwartego wykorzystuje trzy rodzaje sztywnych sprzęgieł: tak zwane sprzęgło z zębami, które łączy się poprzez boczne włożenie zębów; sworzeń ślizgowy, znany również jako sprzęgło typu sworzniowego; oraz sprzęgło z kluczem obrotowym, które łączy się poprzez włożenie sworznia ślizgowego lub obrócenie korpusu klucza w celu przeniesienia mocy obrotowej (momentu obrotowego).

Sprzęgła te wykorzystują sztywne elementy łączące, takie jak zęby, sworznie i wpusty do twardego połączenia, na siłę łącząc wał napędowy koła zamachowego z wałem korbowym jako jeden, przenosząc moc obrotową (moment obrotowy) z silnika elektrycznego przez wał napędowy na wał główny (wał korbowy), a następnie ciągnąc suwak w górę iw dół wzdłuż szyny prowadzącej przez korbowód w celu wykonania obróbki tłoczenia.

Główne wady tego typu sztywnego sprzęgła: podczas załączania występują uderzenia i wibracje oraz generowany jest hałas, co zanieczyszcza środowisko; nie jest możliwe zatrzymanie suwaka w dowolnym położeniu, co sprawia, że praca jest niebezpieczna; rozłączając się w celu zatrzymania wału korbowego, suwak może zatrzymać się tylko w pobliżu punktu martwego wału korbowego, a regulacja matrycy wymaga ręcznego przesuwania koła zamachowego w celu uzyskania skoku skokowego, co jest niewygodne i niebezpieczne.

Co ważniejsze, jeśli podczas zamykania i dociskania matrycy w dół okaże się, że w obszarze roboczym formy znajdują się ciała obce, które należy pilnie usunąć, lub podawanie materiału nie jest na miejscu i wymaga regulacji, lub ręce zostaną przypadkowo wyciągnięte do obszaru roboczego formy bez czasu na wycofanie lub niezdolne do natychmiastowego wycofania, lub niebezpieczeństwo zmiażdżenia palców nie zostało jeszcze uświadomione ...

W momencie, gdy górna matryca uderza w dół, mimo że główny operator zauważa niebezpieczeństwo i szybko uruchamia przełącznik separacji, aby zatrzymać suwak, nawet jeśli sprzęgło jest wyłączone, suwak nadal będzie poruszał się w dół, wykonując skok przed powrotem do górnego punktu martwego w celu zatrzymania. Wypadki związane z formą, sprzętem, a nawet z bezpieczeństwem osobistym są nieuniknione!

3. Hamulec

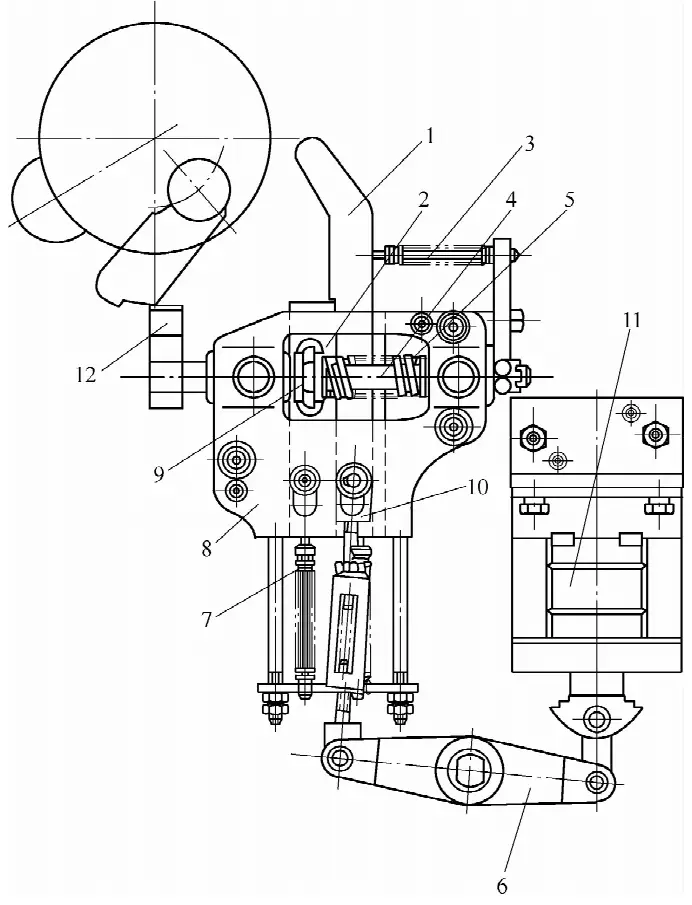

Rysunek 4 przedstawia hamulec taśmowy zamontowany na drugim końcu wału korbowego. Jego funkcją jest hamowanie ruchu suwaka po rozłączeniu sprzęgła, zatrzymując prasę.

Koło hamulca jest zamocowane na wale korbowym. Obudowa hamulca jest zamontowana na łożu. Materiał cierny na wewnętrznej powierzchni taśmy hamulcowej ociera się o zewnętrzną powierzchnię koła hamulcowego, generując moment hamowania. Śruba regulacyjna może regulować wielkość momentu hamującego.

1 - Śruba regulacyjna

2 - Dźwignia hamulca

3 - Roller

4 - Koło hamulca

5 - Wał korbowy

6 - Taśma hamulca

7 - Obudowa hamulca

4. Sprzęgło cierne

Średnie i duże prasy wykorzystują sprzęgła cierne. Zaletami tego typu sprzęgieł są: przenoszenie dużego momentu obrotowego; możliwość wykonywania różnych standardowych operacji, takich jak pojedynczy skok, automatyczny ciągły skok, skok regulacji inching itp.; regulacja formy jest stosunkowo wygodna, a sprzęgło włącza się płynnie przy niewielkim uderzeniu. Wady to: złożona struktura; duże wymiary; względny poślizg między płytkami ciernymi zużywa znaczną ilość energii i generuje dużą ilość ciepła.

Istnieje wiele rodzajów sprzęgieł ciernych, w tym suche i mokre, jednotarczowe i wielotarczowe. Ich źródła zasilania obejmują napęd pneumatyczny, hydrauliczny, elektromagnetyczny itp. Rysunek 5 przedstawia jednotarczowe sprzęgło cierne, które jest szeroko stosowane zarówno w kraju, jak i za granicą.

1 - Mały sprzęt

2 - Wałek sprzęgła

3 - Koło zamachowe

4 - Cylinder załączający

5 - Tłok

6, 11 - Blok cierny

7 - Płytka cierna

8 - Taca bloku ciernego

9 - Tłok

10 - Cylinder hamulcowy

12 - Wiosna

13 - Wlot powietrza

14 - Hamulec

15 - Sprzęgło

Sprzęgło i hamulec są zamontowane na tym samym wale, przy czym sprzęgło jest również zamontowane na kole zamachowym, a obudowa hamulca jest zamocowana razem z korpusem prasy. Gdy prasa jest zatrzymana, koło zamachowe 3 pracuje na biegu jałowym na wale sprzęgła 2. Podczas uruchamiania prasy sprężone powietrze z zaworu dystrybucji powietrza jest dzielone na dwie ścieżki, A i B, wchodzące do hamulca i sprzęgła.

Ze względu na różnicę czasową zaworu powietrza, sprężone powietrze ze ścieżki A wchodzi najpierw do cylindra hamulcowego 10, popychając tłok 9 w prawo, aby odłączyć się od bloku ciernego 11, jednocześnie ściskając sprężynę 12.

Sprężone powietrze ze ścieżki B wchodzi do cylindra załączającego 4 sprzęgła z prawego końca wału przez wlot powietrza 13 i otwory w wale sprzęgła 2, popychając tłok 5 w prawo, dociskając blok cierny 6 mocno do płyty ciernej 7. W tym momencie koło zamachowe napędza tacę bloku ciernego 8 i wałek sprzęgłowy 2 do obracania się, napędzając układ przeniesienia napędu prasy poprzez małe koło zębate na lewym końcu wałka sprzęgłowego 2.

Gdy prasa jest zatrzymana, zawór dystrybucji powietrza sterujący dwoma cylindrami jest odłączany jednocześnie. Ze względu na różnicę czasu w zaworze rozdzielającym, cylinder sprzęgła odpowietrza się jako pierwszy, rozłączając sprzęgło. Następnie odpowietrzany jest cylinder hamulca, a pod działaniem sprężyny ruch suwaka prasy jest hamowany.

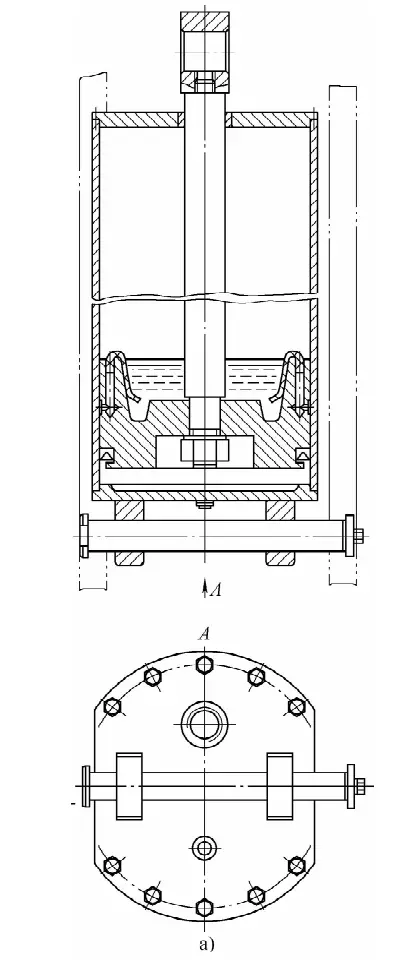

III. Mechaniczny system korbowodu i suwaka prasy

System korbowodu i suwaka, jak pokazano na rysunku 6. Jest to jednopunktowy układ korbowodu i suwaka. Korbowód jest zamontowany na korbie wału korbowego, a ruch obrotowy wału korbowego jest przekształcany w ruch posuwisto-zwrotny suwaka. Korbowód przekształca moment obrotowy wału korbowego w ruch posuwisto-zwrotny suwaka. siła przebicia prowadnicy na obrabianym przedmiocie.

1 - Osłona łącznika

2 - Połączenie

3 - Śruba regulacyjna

4 - Suwak

5 - Regulacja silnika

6 - Turbina

7 - Upadający blok

8 - Pręt wyrzutnika

9 - Płytka łącząca

1. Mechanizm łączący

Łącznik składa się z dwóch głównych części: łącznika i śruby regulacyjnej. Górny koniec łącznika jest połączony z korbą wału korbowego, a dolny koniec śruby jest połączony z suwakiem.

2. Mechanizm suwaka

Mechanizm suwaka obejmuje korpus suwaka, zamknięty mechanizm regulacji wysokości, urządzenie wyważające, urządzenie zabezpieczające przed przeciążeniem i urządzenie powrotne materiału itp.

(1) Korpus suwaka ma kształt skrzynki.

Dolna powierzchnia ma trapezowy rowek lub gwintowany otwór do mocowania górnej płyty podstawy matrycy stempla.

(2) Zamknięty mechanizm regulacji wysokości

Mechanizm regulacji zamkniętej wysokości jest skonfigurowany tak, aby umożliwić instalację form o różnych zamkniętych wysokościach na tej samej prasie, dzięki czemu matryce wykrawające o różnych zamkniętych wysokościach mogą pracować na tej samej prasie.

W przypadku dużych i średnich pras, zwłaszcza zamkniętych pras jednopunktowych, zamkniętych pras dwupunktowych i zamkniętych pras czteropunktowych, suwak jest ciężki i zazwyczaj stosuje się zmotoryzowany mechanizm regulacji. Mechanizm ten składa się z dedykowanego silnika i zestawu przekładni redukcyjnych, a zamknięta wysokość może być automatycznie regulowana poprzez proste włączenie przełącznika silnika. W przypadku małych pras, ze względu na mniejszą masę suwaka, wysokość zamknięcia można zazwyczaj regulować ręcznie za pomocą dedykowanego klucza.

(3) Balanser.

W przypadku pras zamkniętych, zwłaszcza zamkniętych jednopunktowych, zamkniętych dwupunktowych i zamkniętych czteropunktowych pras o dużym tonażu, suwak jest ciężki, a wraz z górną matrycą zamocowaną na suwaku, masa jest mierzona w tonach, a niektóre ważą nawet dziesiątki ton.

Podczas proces tłoczeniaTak ciężki suwak w połączeniu z matrycą stempla może mieć niekorzystny wpływ na stabilność pionowej struktury prasy. Dlatego pneumatyczne wyważarki są szeroko stosowane w dużych i średnich prasach zamkniętych, z funkcjami:

- Poprawa stabilności ruchu suwaka;

- Poprawia działanie hamulca, zmniejszając wytwarzanie ciepła;

- Utrzymanie dynamicznej dokładności prasy, utrzymując jednolity prześwit między różnymi powierzchniami prowadzącymi suwaka;

- Zapobieganie upadkowi slidera pod własnym ciężarem w razie wypadku, co prowadzi do obrażeń ciała.

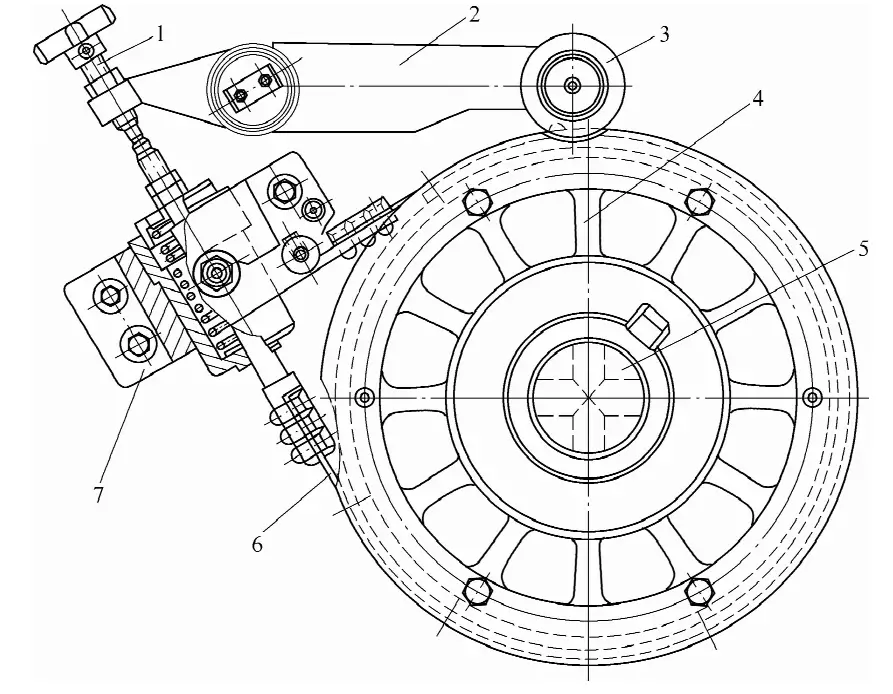

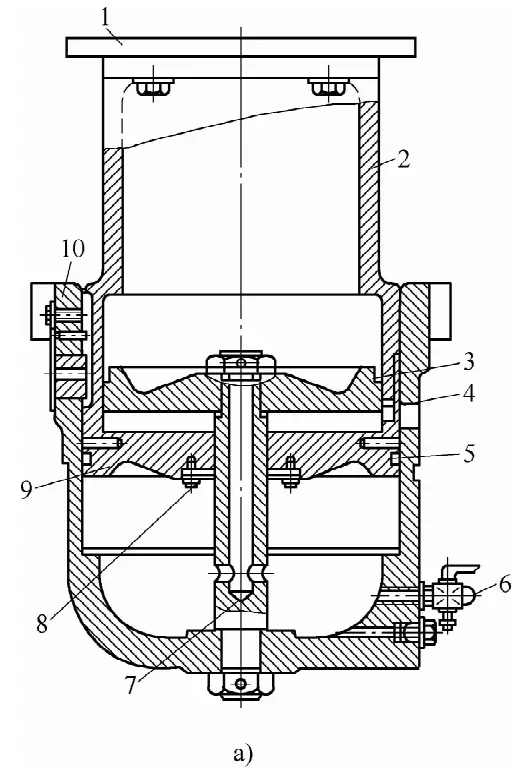

Typowa struktura balansera została przedstawiona na rysunku 7.

a) Wyważarka do zamkniętej prasy jednopunktowej typu J31-400

b) Zamknięta dwupunktowa prasa wyważająca typu J36-400

Pozycja montażowa wyważarki zależy od ogólnego układu prasy i nie powinna pomijać wygody konserwacji. Zazwyczaj cylindry wyważające są montowane na górnej powierzchni belki poprzecznej, przedniej i tylnej stronie belki poprzecznej lub wewnątrz lewej i prawej kolumny, w liczbie od 2 do 4, a ciężkie prasy mogą mieć do 6 cylindrów wyważających. Wynikowa linia siły każdego balansera musi przechodzić przez środek ciężkości bloku suwaka, aby zapobiec przechylaniu się bloku suwaka z powodu nierównomiernej siły i braku płynnej pracy.

(4) Urządzenie zaślepiające.

Prasy mechaniczne są wyposażone w urządzenie zaślepiające wewnątrz bloku ślizgowego, które służy do wypychania wytłoczonych części z matrycy podczas suwu powrotnego bloku ślizgowego lub do usuwania nadmiaru materiału ze stempla. W prasach otwartych powszechnie stosowane są sztywne urządzenia zaślepiające.

Typowe sztywne urządzenia zaślepiające obejmują typy odsłonięte i ukryte, przy czym typ odsłonięty jest częściej używany. W rzeczywistości poprzeczka (zwana również belką poprzeczną), sztywne urządzenie zaślepiające, jest zainstalowane wewnątrz bloku ślizgowego. Duże i średnie prasy zamknięte często wykorzystują pneumatyczne urządzenia zaślepiające.

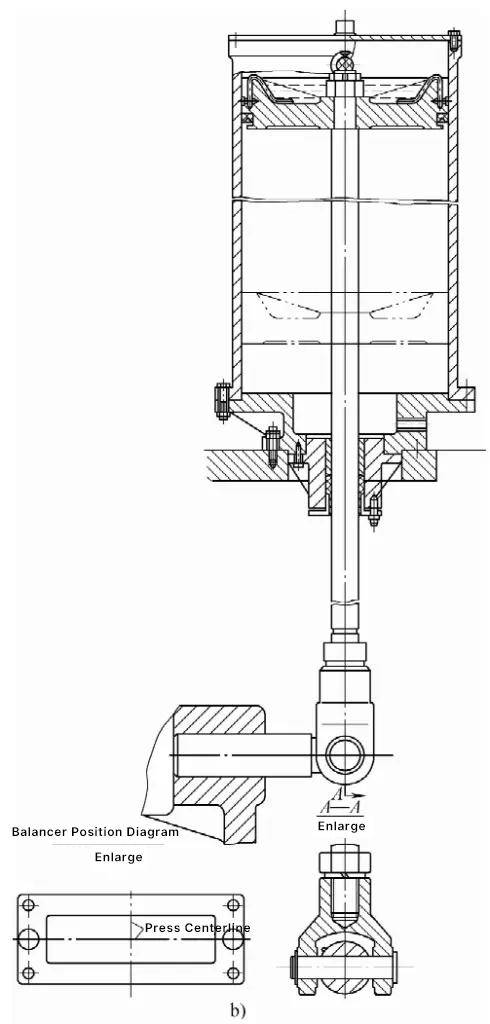

(5) Urządzenie zabezpieczające przed przeciążeniem.

Podczas procesu tłoczenia na prasie mechanicznej rzeczywista generowana siła tłoczenia przekracza dopuszczalny nacisk prasy, co jest uważane za przeciążenie. Przeciążenie prasy może spowodować deformację lub nawet uszkodzenie części nośnych prasy, takich jak wał korbowy i przekładnie, prowadząc do wypadków z udziałem sprzętu.

Ponieważ dopuszczalne ciśnienie prasy zależy od wytrzymałości na zginanie jej wału korbowego i wytrzymałości na ścinanie profilu zębów przekładni, podczas gdy moc prasy zależy od zmagazynowanej energii jej koła zamachowego i mocy wyjściowej silnika elektrycznego oraz jego dopuszczalnej przeciążalności. Przy wyborze prasy, jeśli obliczane jest tylko ciśnienie, prędkość koła zamachowego prasy może gwałtownie spaść z powodu przeciążenia mocy, powodując poślizg silnika elektrycznego, przegrzanie cewki i przepalenie.

Ciśnienie nominalne prasy to maksymalne ciśnienie generowane przez blok ślizgowy przed osiągnięciem dolnego martwego punktu podczas całego skoku, a ciśnienie w połowie skoku jest najmniejsze, tylko połowa jego ciśnienia nominalnego. Jest to bardzo ważne w przypadku wytłaczania, głębokiego tłoczenia i wykrawania grubych płyt i powinno być dokładnie obliczone. Krzywa nacisk-skok prasy powinna być porównywana z krzywą nacisk-skok różnych procesów tłoczenia tłoczonych części, aby kontrolować rzeczywistą siłę tłoczenia, aby nie przeciążać.

Przeciążenia prasy i zjawiska, które mogą powodować przeciążenia, występują często w miejscu tłoczenia: niewłaściwy dobór prasy; poluzowane śruby matrycy, powodujące niewspółosiowość matrycy i wyrzucenie górnej matrycy; utrata regulacji matrycy; tolerancja grubości materiału lub zwiększona grubość; nadmierne odchylenie objętości półfabrykatu; zmiana gatunku materiału o zwiększonej wytrzymałości (odporności na odkształcenia); stępienie lub nawet odpryskiwanie krawędzi matrycy; układanie materiałów w matrycy lub ciała obce wewnątrz matrycy itp. Wszystkie te czynniki mogą potencjalnie powodować uszkodzenia sprzętu i wypadki, wymagając instalacji urządzeń zabezpieczających przed przeciążeniem wewnątrz bloku ślizgowego, czyli urządzeń zabezpieczających przed przeciążeniem.

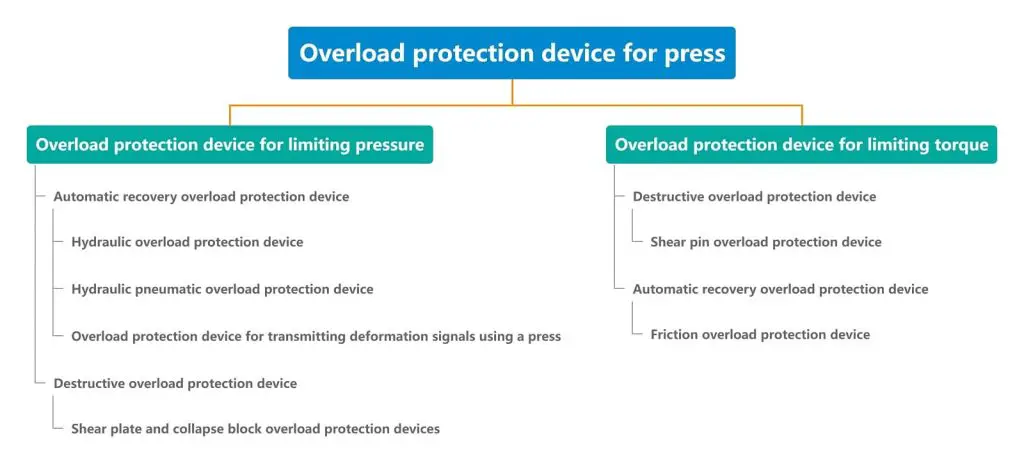

Istnieje wiele rodzajów urządzeń zabezpieczających przed przeciążeniem dla pras mechanicznych, jak pokazano na rysunku 8.

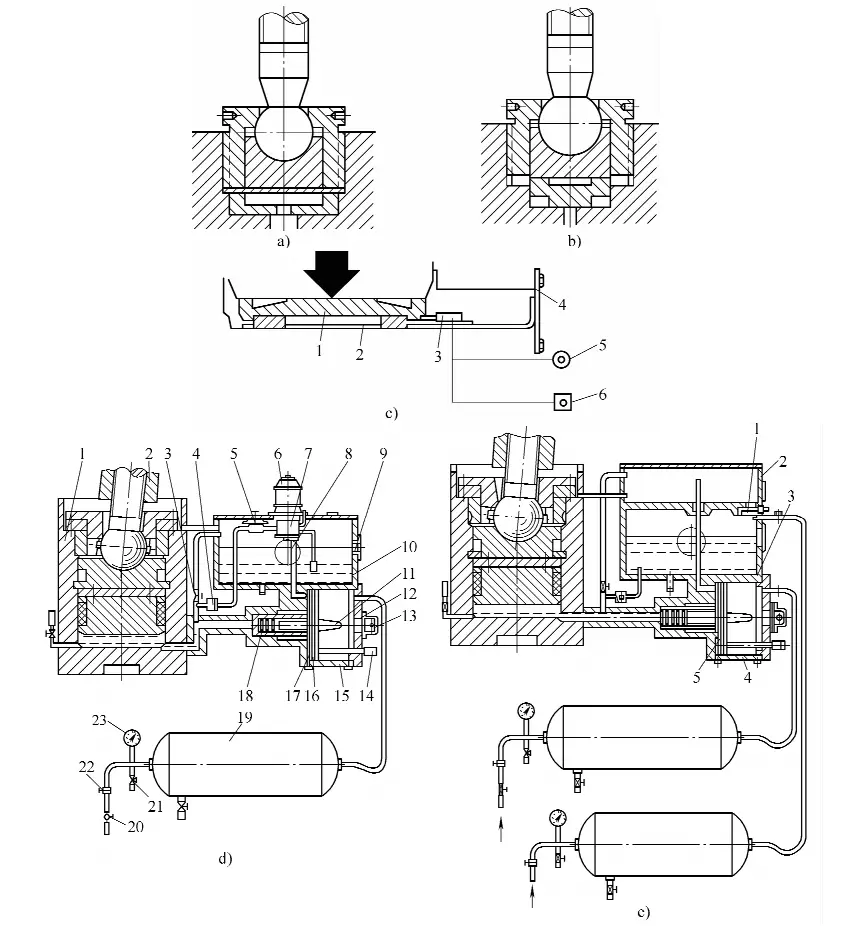

Powszechnie stosowane urządzenia zabezpieczające przed przeciążeniem dla pras mechanicznych pokazano na rysunku 9.

a) Urządzenie zabezpieczające przed przeciążeniem typu płyta ścinana

b) Urządzenie zabezpieczające przed przeciążeniem typu składany blok

c) Niemieckie urządzenie zabezpieczające przed przeciążeniem typu składany blok

1-Blok ciśnieniowy

2-Pad

3-Przełącznik ruchu

4-Dolna pokrywa

5-czerwona lampka sygnalizacyjna

Przycisk d

d) Niemieckie urządzenie zabezpieczające przed przeciążeniem z pompą hydrauliczną

Blok 1-przesuwny

2-Pręt łączący

3, 20, 21-Bramka

4-Zawór zwrotny

5-Zawór regulacyjny

6-Silnik elektryczny

7 - Pompa hydrauliczna

8 - Para tchawic

9 - Wskaźnik oleju

10 - Zbiornik paliwa

11 - Tail Rod

12 - Dysk miażdżący

13 - Okładka

14 - Popychacz

15 - Cylinder doładowujący

16 - Tłok doładowujący

17 - Para cylindrów

18 - Rdzeń zaworu rozładowczego

19 - Butla do przechowywania powietrza

22 - Zawór redukujący ciśnienie

23 - Manometr

e) Niemieckie urządzenie zabezpieczające przed przeciążeniem bez pompy hydraulicznej

1 - Zawór

2 - Górny zbiornik oleju

3 - Dolny zbiornik oleju

4 - Cylinder doładowania

5 - Tłok doładowania

IV. Podkładka do głębokiego rysowania

1. Przeznaczenie podkładki do rysowania głębokiego

Podczas procesu głębokiego tłoczenia blachy, aby zapobiec marszczeniu z powodu wysokiego stopnia odkształcenia, zwykle stosuje się głębokie tłoczenie krawędziowe. Podkładka do głębokiego tłoczenia jest specjalnie zaprojektowana, aby zapewnić siłę docisku krawędzi. Ponadto, podkładka do głębokiego tłoczenia może również zapewniać siłę wyrzutu do wyrzucania uformowanej blachy. tłoczenie części z wklęsłej matrycy, w tym wykrawanie i różne formowanie, części do tłoczenia objętościowego.

Małe prasy nie instalują podkładek do głębokiego tłoczenia, a tłoczenie krawędzi i wyrzucanie głęboko tłoczonych części jest wykonywane przez matrycę. Nie ma żadnych trudności w projektowaniu strukturalnym matrycy.

2. Strukturalne kształty podkładki do głębokiego tłoczenia

Istnieją cztery formy konstrukcyjne podkładek do głębokiego tłoczenia: typ gumowy, typ sprężynowy, typ czysto pneumatyczny oraz połączenie typu pneumatycznego i hydraulicznego. Podkładki do głębokiego tłoczenia, które wykorzystują elastyczne elementy, takie jak guma i sprężyny, aby zapewnić siłę docisku krawędzi i siłę wyrzutu, są najczęściej instalowane na matrycy, odpowiednie do małych, płytkich części do głębokiego tłoczenia i matryc o małej sile wyrzutu. Do tłoczenia na małych prasach otwartych z ciśnieniem nominalnym F 公称 ≤1000kN, ten typ głębokiej podkładki jest często używany.

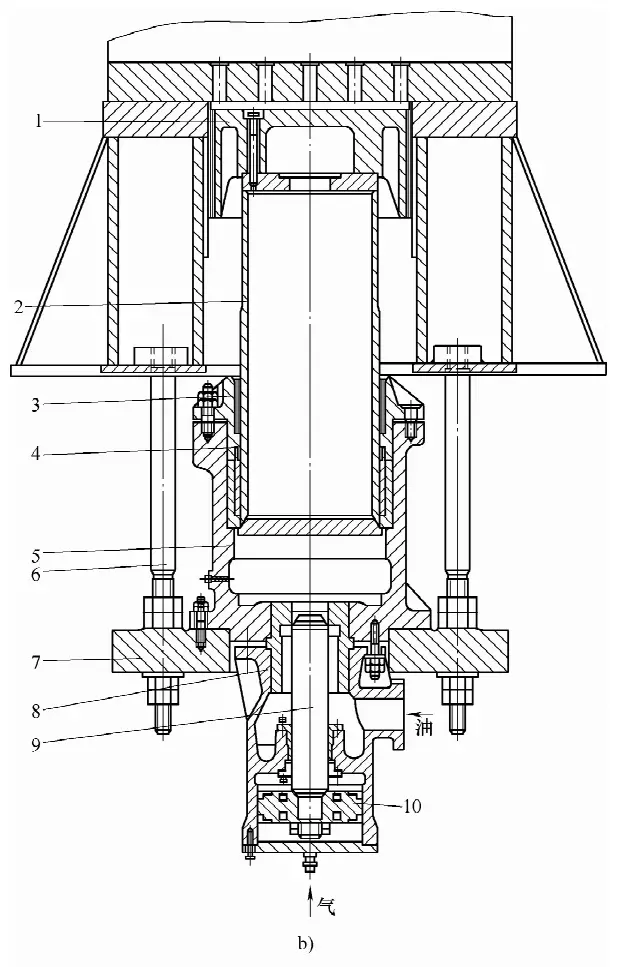

Duże i średnie prasy mechaniczne są prasami zamkniętymi o ciśnieniu nominalnym F 公称 ≤1600KN, w tym zamknięte prasy jednopunktowe, zamknięte prasy dwupunktowe, zamknięte dwupunktowe prasy do głębokiego tłoczenia i zamknięte prasy czteropunktowe, zazwyczaj wykorzystują dwa rodzaje podkładek do głębokiego tłoczenia pokazane na rysunku 10.

a) Pneumatyczna podkładka do głębokiego tłoczenia

1 - Płytka dystansowa

2 - Cylinder tłokowy

3, 5, 8 - Pierścienie uszczelniające

4 - Stały tłok

6 - Zawór spustowy powietrza

7 - Stałe tłoczysko

9 - Ruchoma wtyczka

10 - Korpus cylindra

b) Hydrauliczna podkładka do głębokiego tłoczenia

1 - Taca

2 - Tłok

3 - Kołnierz

4 - Pierścień uszczelniający

5 - Siłownik hydrauliczny

6 - Śruba

7 - Płyta bazowa

8 - Korpus cylindra blokującego

9 - Trzpień zaworu

10 - Tłok

V. Pneumatyczny układ przeniesienia napędu

Prasy mechaniczne powszechnie wykorzystują sprężone powietrze do napędzania niektórych komponentów i podczas procesu tłoczenia lub do zastępowania pracy ręcznej w różnych zadaniach automatyzacji. Duże i średnie prasy mechaniczne wykorzystują pneumatyczne sprzęgła cierne, hamulce, podkładki do głębokiego tłoczenia, cylindry wyważające, manipulatory, a także zdmuchiwanie wytłoczonych części z formy, czyszczenie stołu roboczego prasy i obszaru roboczego formy, wszystkie napędzane lub zdmuchiwane sprężonym powietrzem o ciśnieniu 0,4 ~ 0,6 MPa.

Przekładnia pneumatyczna ma zalety szybkiego działania, prostej konserwacji, czystego medium oraz wygody scentralizowanej produkcji i transportu sprężonego powietrza na duże odległości. Jednocześnie sprężone powietrze ma szeroki zakres źródeł, niski koszt i jest niezbędnym podstawowym materiałem produkcyjnym dla fabryk produkcyjnych. Produkcja prasy wymaga jedynie podłączenia do głównej sieci sprężonego powietrza.

VI. System smarowania

1. Rola smarowania prasy

Ruchome, regulowane części używane w prasie, zwłaszcza te o ruchu względnym (dopasowanie), powinny być smarowane w celu zmniejszenia zużycia części maszyny, utrzymania fabrycznej precyzji i stanu technicznego prasy tak długo, jak to możliwe, poprawy jej żywotności, a jednocześnie zmniejszenia zużycia energii i kosztów konserwacji.

2. Rodzaje smarów do pras

Środki smarne do pras mechanicznych można podzielić na dwie kategorie: oleje smarowe i smary. Powszechnie stosowane oleje smarowe obejmują oleje L-AN32, L-AN46, L-AN68, L-AN100 do systemów całkowitych strat. Powszechnie stosowane smary obejmują smary na bazie wapnia nr 2, nr 3, nr 4 oraz smary na bazie sodu nr 2, nr 3, nr 4.

3. Metody smarowania

Metody smarowania stosowane w prasach mechanicznych to smarowanie scentralizowane i smarowanie rozproszone. Scentralizowane smarowanie jest zapewniane przez wielowylotowe urządzenie smarujące, które może dostarczać olej do wielu wyznaczonych punktów smarowania. Scentralizowane smarowanie smarem może być realizowane za pomocą pomp silnikowych lub pomp ręcznych. Jeśli stosowane jest scentralizowane smarowanie olejem smarowym, można uzyskać smarowanie obiegowe.

Smarowanie rozproszone traktuje każdy punkt smarowania określony w projekcie jako część schematu systemu smarowania, ustawiając cykle smarowania zgodnie z potrzebami. Smarowanie jest wykonywane na czas i w wyznaczonych punktach. Ta metoda smarowania wymaga instalacji urządzeń, takich jak zakryte miski olejowe, smarowniczki ciśnieniowe, przewody olejowe i zwykłe miski olejowe do przechowywania oleju do smarowania.