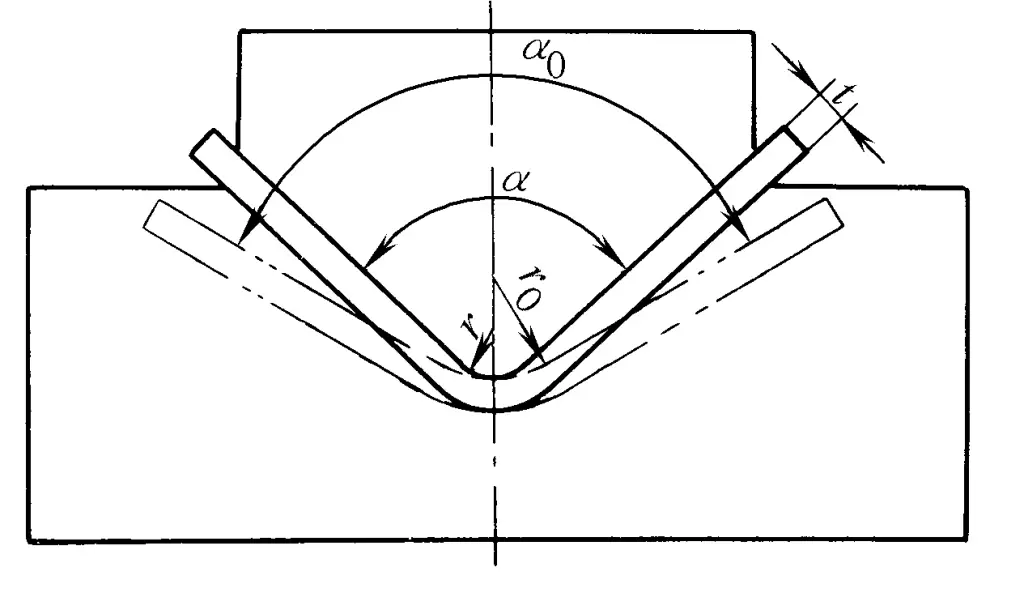

Jak wspomniano wcześniej, odkształcenie plastyczne i odkształcenie sprężyste współistnieją podczas zginania, a po usunięciu obciążenia zewnętrznego obrabiany przedmiot odbija się, przez co jego wymiary są niezgodne z wymiarami formy (patrz rysunek 1).

Sprężystość jest generalnie reprezentowana przez zmianę kąta: podczas gięcia z dużym promieniem krzywizny, oprócz obliczenia kąta sprężystości, konieczne jest również obliczenie zmiany promienia gięcia.

I. Główne czynniki wpływające na sprężynowanie

1. Właściwości mechaniczne materiału

Im wyższa granica plastyczności σ s im mniejszy moduł sprężystości E i im bardziej intensywne utwardzanie (wyższe wartości k i n), tym większe sprężynowanie.

2. Względny promień gięcia r/t

Gdy r/t jest małe, całkowite odkształcenie styczne na zewnętrznej powierzchni zginanego półwyrobu jest duże. Chociaż wartość liczbowa odkształcenia sprężystego również wzrasta, udział odkształcenia sprężystego w całkowitym odkształceniu maleje. W związku z tym stosunek kąt sprężynowania do gięcia Kąt △α/α i stosunek sprężystości krzywizny do promienia krzywizny △ρ/ρ zmniejszają się wraz ze zmniejszaniem się promienia gięcia.

3. Kąt gięcia α

Im większy kąt gięcia α, tym dłuższa strefa odkształcenia, a tym samym większy kąt sprężynowania, ale nie ma to wpływu na odbicie promienia krzywizny.

4. Metody gięcia i struktury matryc

Różne metody gięcia i konstrukcje matryc mają znaczący wpływ na proces gięcia, warunki naprężeń oraz wpływ na zdeformowane i nieodkształcone obszary półfabrykatu, a zatem wartości sprężynowania również się różnią.

5. Siła zginająca

W rzeczywistej produkcji często stosuje się metody gięcia z pewnym komponentem korekcyjnym, umożliwiając prasie wywieranie siły większej niż potrzebna do odkształcenia zginającego. W tym czasie stan naprężenia i charakter odkształcenia w obszarze deformacji zginania mają pewne różnice w stosunku do czystego zginania, a im większa przyłożona siła, tym bardziej znacząca jest ta różnica. Gdy siła korygująca jest bardzo duża, może całkowicie zmienić charakter stanu naprężenia w obszarze odkształcenia ślepego i spowodować, że obszar nieodkształcony również stanie się obszarem odkształcenia.

6. Tarcie

Tarcie między powierzchnią giętego półfabrykatu a powierzchnią matrycy może zmienić stan naprężenia różnych części giętego półfabrykatu, zwłaszcza podczas gięcia na wiele części o różnych krzywiznach, wpływ tarcia jest bardziej znaczący.

Powszechnie uważa się, że tarcie może w większości przypadków zwiększyć naprężenie rozciągające w obszarze odkształcenia gnącego, dzięki czemu kształt części jest bliższy kształtowi matrycy. Jednak podczas gięcia z rozciąganiem wpływ tarcia jest często niekorzystny.

7. Odchylenie grubości

Jeśli występuje duże odchylenie grubości półfabrykatu, dla danej matrycy, rzeczywista szczelina robocza zmienia się, a zatem wartość sprężynowania również ulega wahaniom.

II. Przybliżone obliczenia

W przypadku zginania swobodnego, uproszczony wzór na oszacowanie kąta odsprężynowania przedstawiono w tabeli 1.

Tabela 1 Przybliżony wzór do obliczania kąta odsprężynowania przy zginaniu swobodnym

| Metoda gięcia | Wzór obliczeniowy kąta odsprężynowania β (jednostronny) |

| Gięcie części w kształcie litery V | tanβ = 0. 375l/Kt-σs/E |

| Gięcie części w kształcie litery U | tanβ = 0,375l1/Kt-σs/E |

Uwaga:

Współczynnik K--, określony przez położenie warstwy neutralnej;

l - odległość punktu podparcia, tj. szerokość otworu matrycy;

l 1 --- ramię dźwigni gnącej, l 1 = rcios + rumierać + 1.25t.

W przypadku gięcia z podkładką dociskową wartość sprężynowania zależy nie tylko od wartości r/t, l/t i α, ale także od regulacji prasy i stopnia utwardzenia metalu podczas pracy na zimno.

III. Dane empiryczne

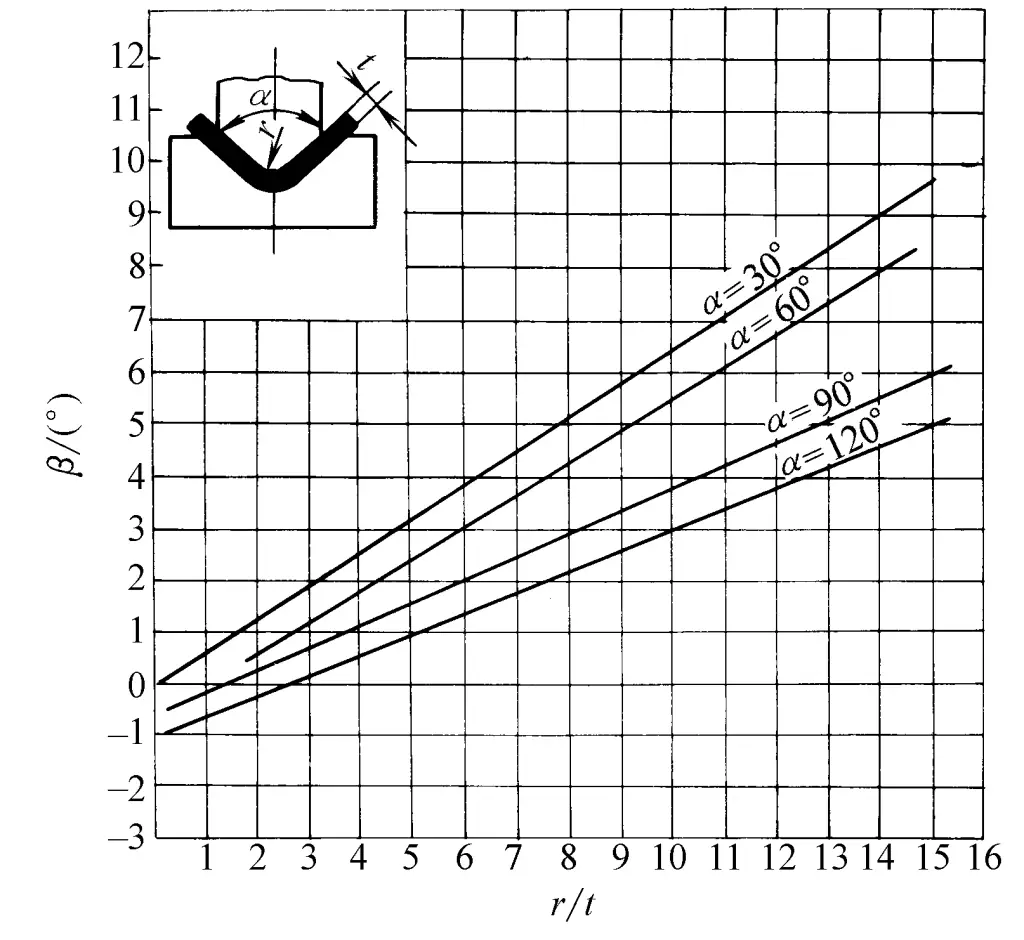

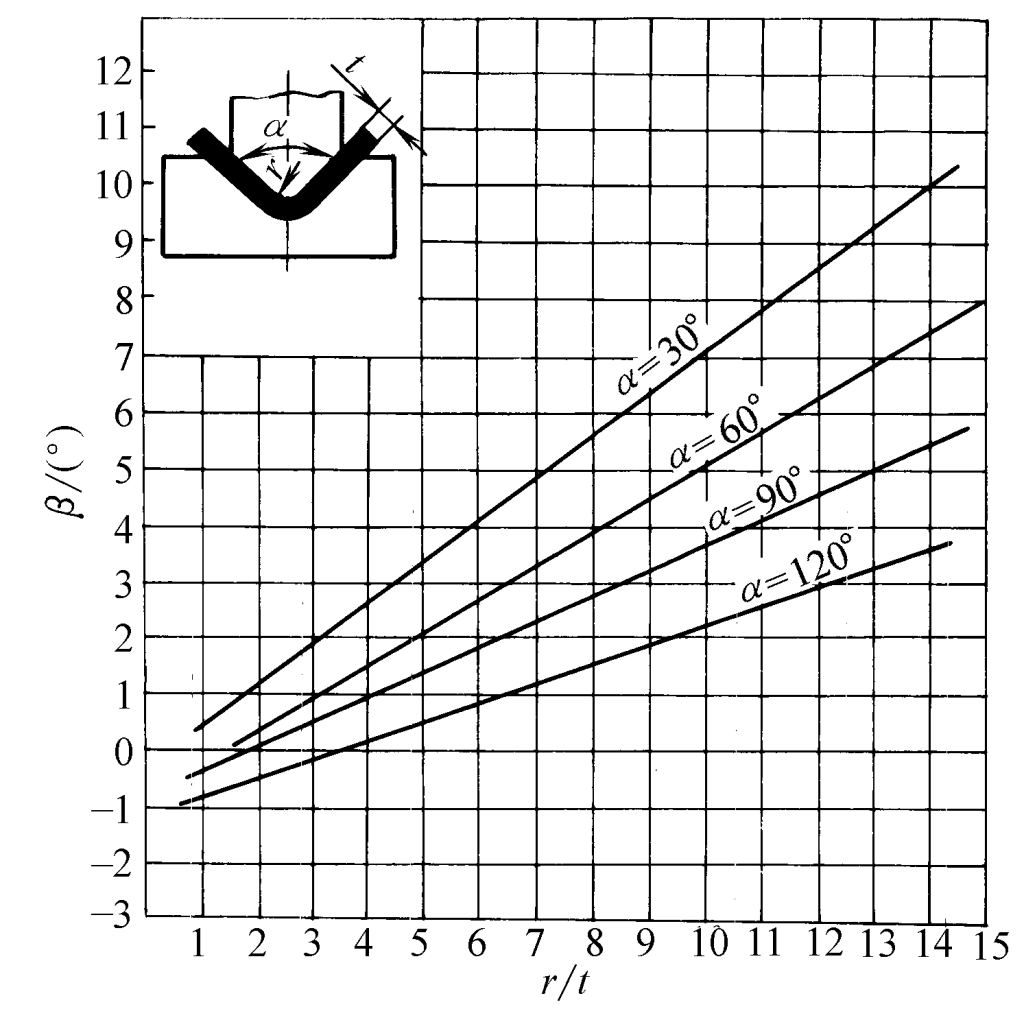

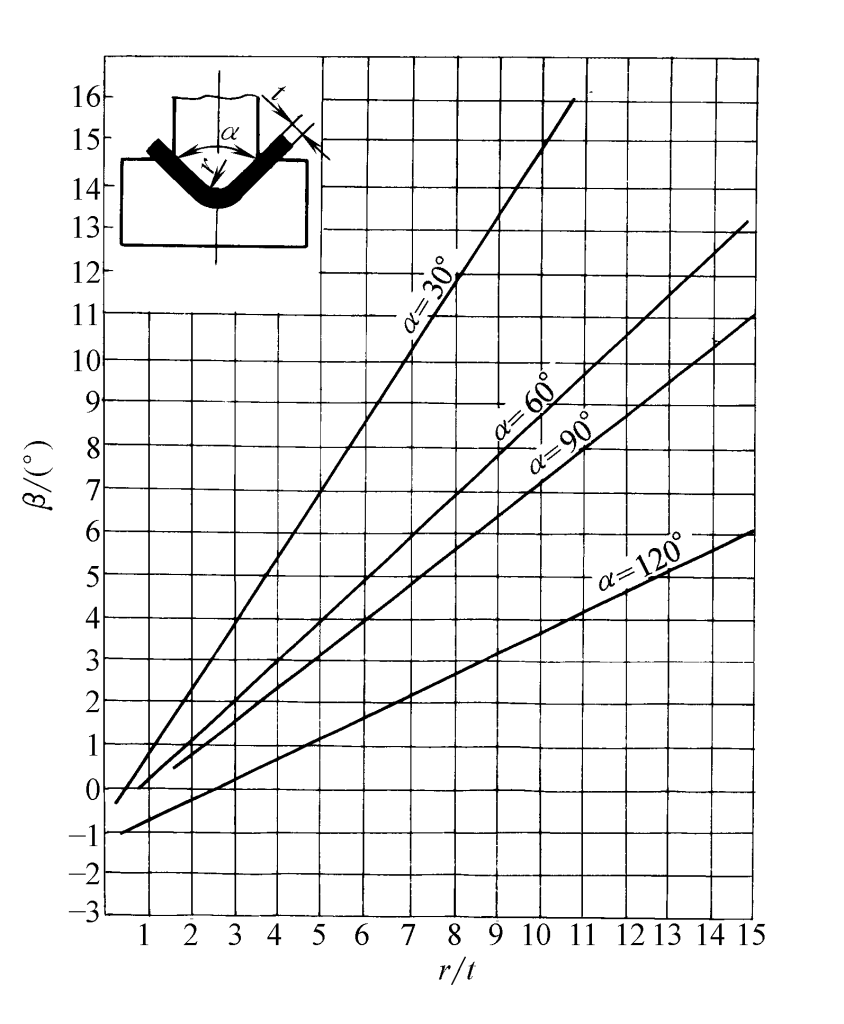

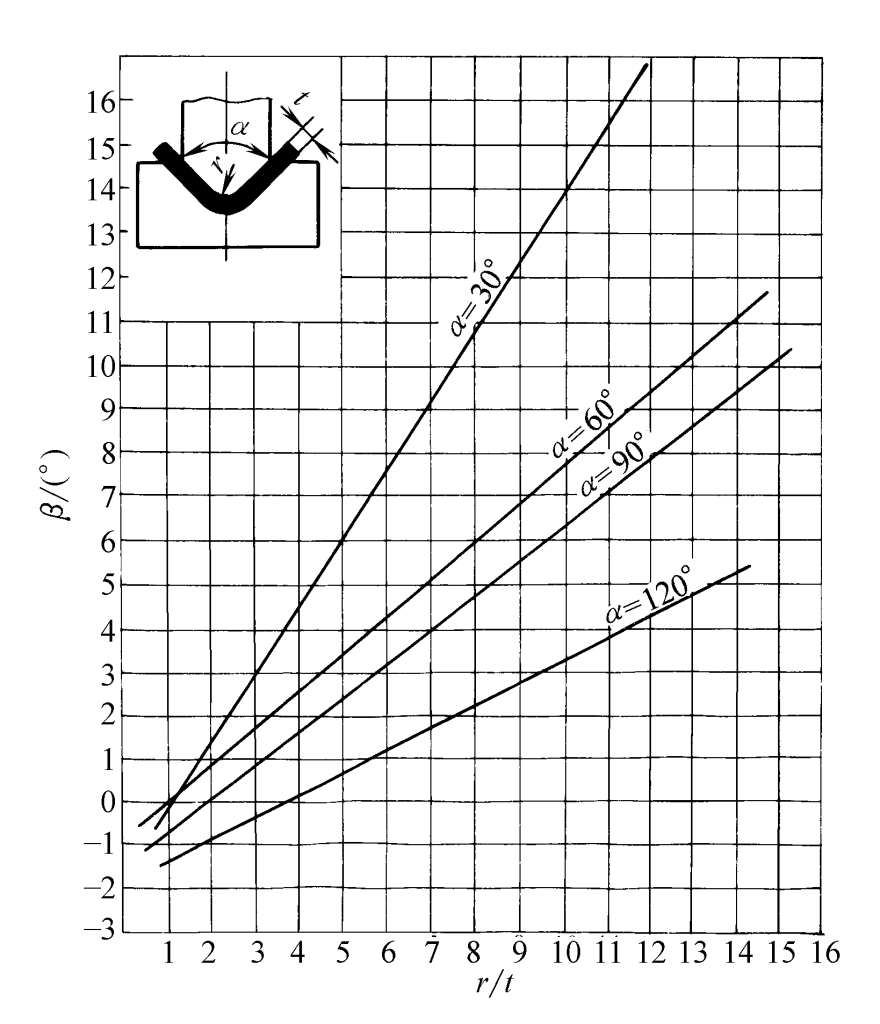

W przypadku płyt ze stali węglowej poddawanych zginaniu w kształcie litery V, zależność między kątem odsprężynowania β i r/t pokazano na rysunkach od 2 do 5.

- Gdy α = 30°, β = 0. 75r/ t -0. 39

- Gdy α = 60°, β = 0. 58r/ t -0. 80

- Gdy α = 90°, β = 0. 43r/ t -0. 61

- Gdy α = 120°, β = 0. 36r/ t -1. 26.

- Gdy α = 30°, β = 0,69r/t -0,23

- Gdy α = 60°, β = 0,64r/t -0,65

- Gdy α = 90°, β = 0,434r/t -0,36

- Gdy α = 120°, β = 0,37r/t -0,58

- Gdy α = 30°, β = 1,59r/t -1,03

- Gdy α = 60°, β = 0,95r/t -0,94

- Gdy α = 90°, β = 0,78r/t -0,79

- Gdy α = 120°, β = 0,46r/t -1,36

- Gdy α = 30°, β = 1,51r/t -1,48

- Gdy α = 60°, β = 0,84r/t -0,76

- Gdy α = 90°, β = 0,79r/t -1,62

- Gdy α = 120°, β = 0,51r/t -1,71

IV. Główne środki redukcji sprężynowania

1. W warunkach zbliżonych do czystego gięcia można dokonać niezbędnych korekt kształtu części roboczej formy do gięcia na podstawie obliczeń wartości sprężynowania lub danych empirycznych.

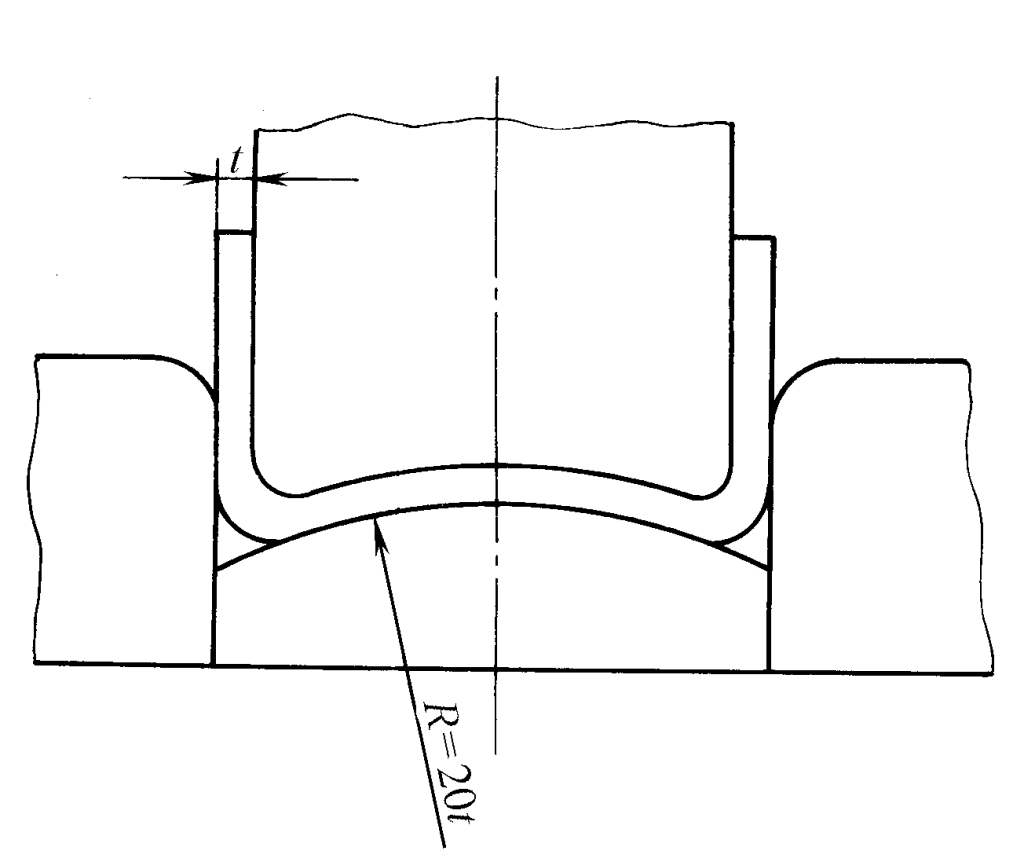

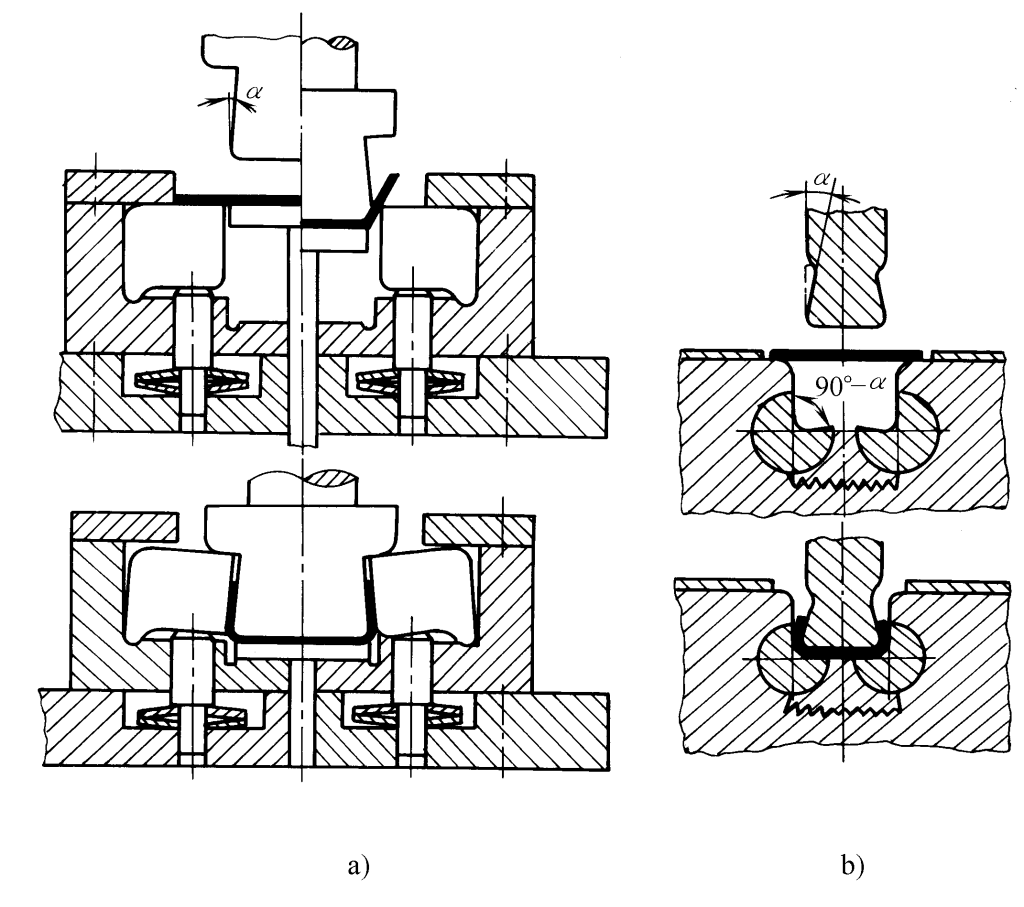

2. Wykorzystując schemat, w którym różne części giętego półfabrykatu mają różne kierunki sprężynowania, różne czynniki wpływające (promień zaokrąglonego narożnika formy, prześwit, szerokość otworu, siła korekcji, siła docisku itp.) mogą być odpowiednio dostosowane, aby zniwelować sprężynowanie w przeciwnych kierunkach. Jak pokazano na rysunku 6, sprężynowanie generowane w dolnej części części jest wykorzystywane do kompensacji sprężynowania w dwóch zaokrąglonych narożnikach.

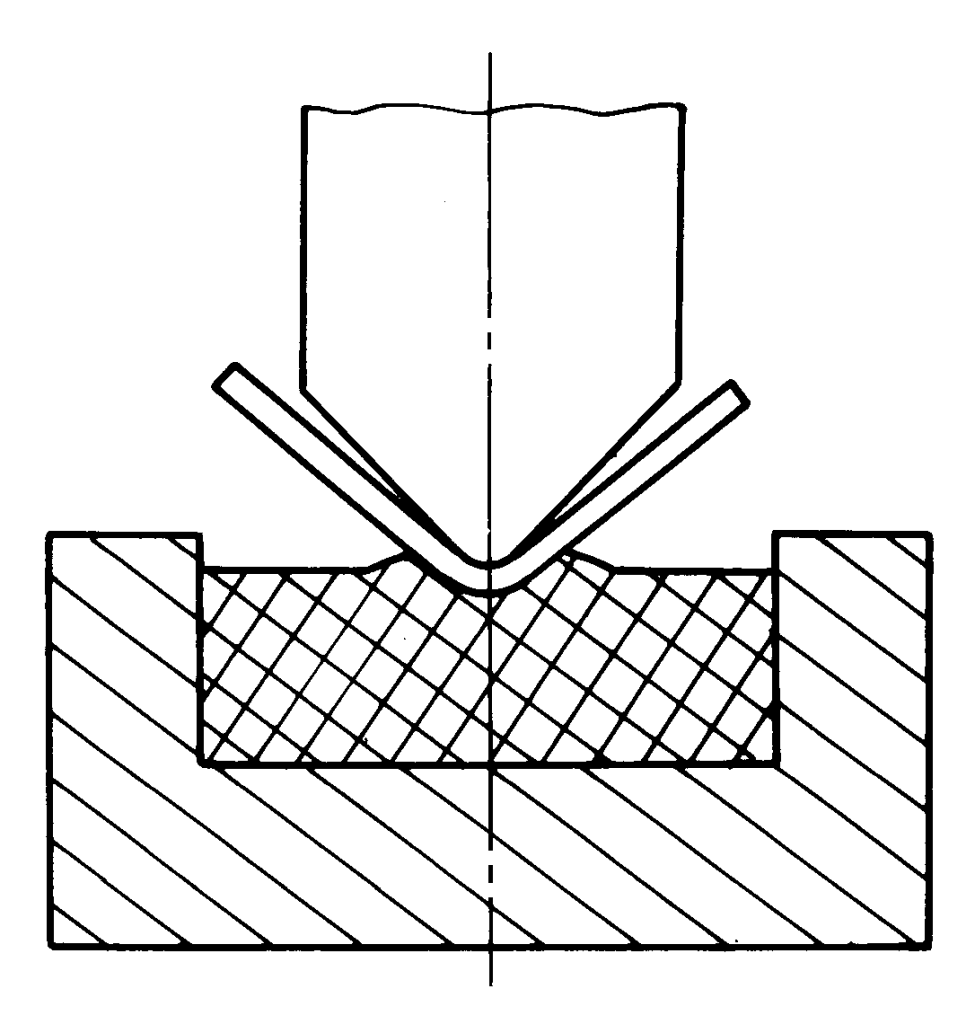

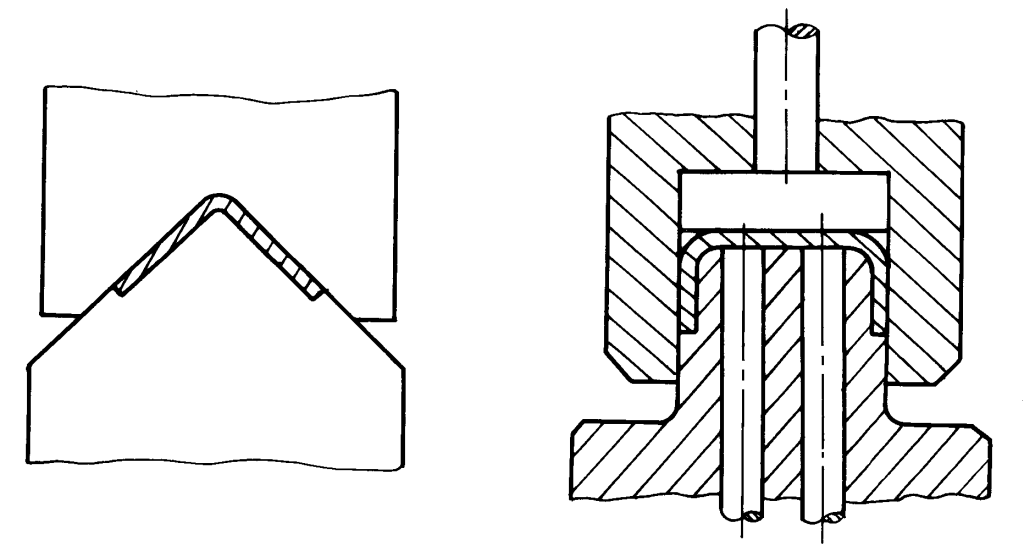

3. Do gięcia należy użyć miękkiej formy wklęsłej wykonanej z gumy poliuretanowej zamiast sztywnej metalowej formy wklęsłej, jak pokazano na rysunku 7.

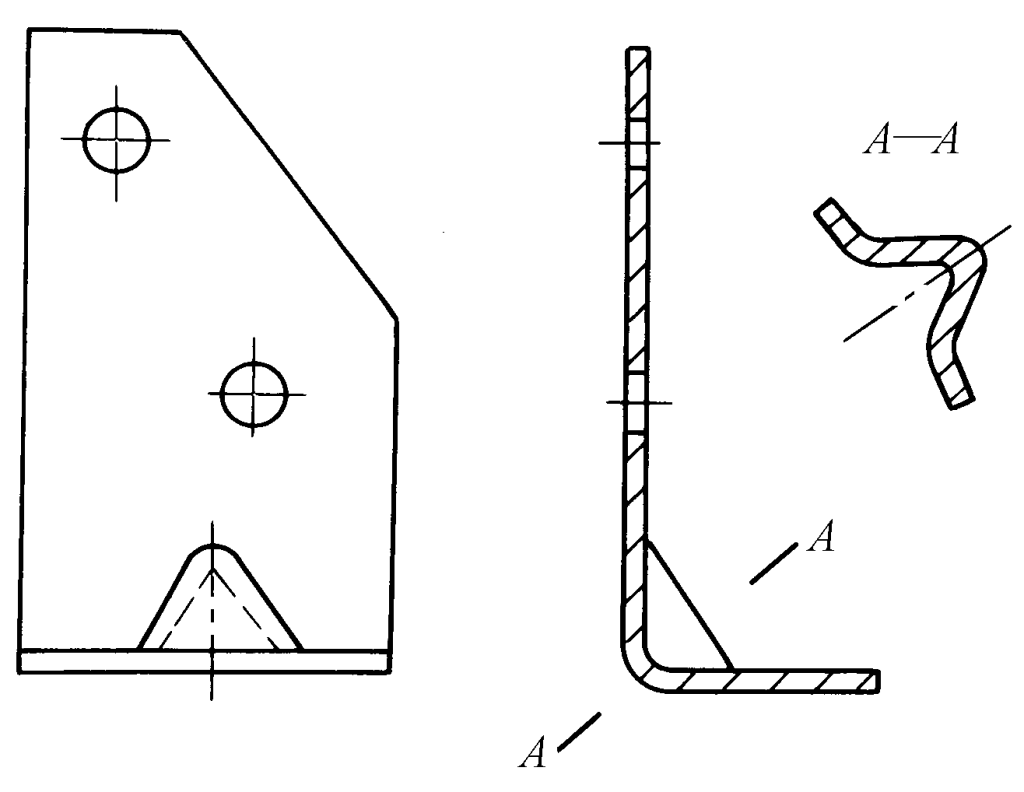

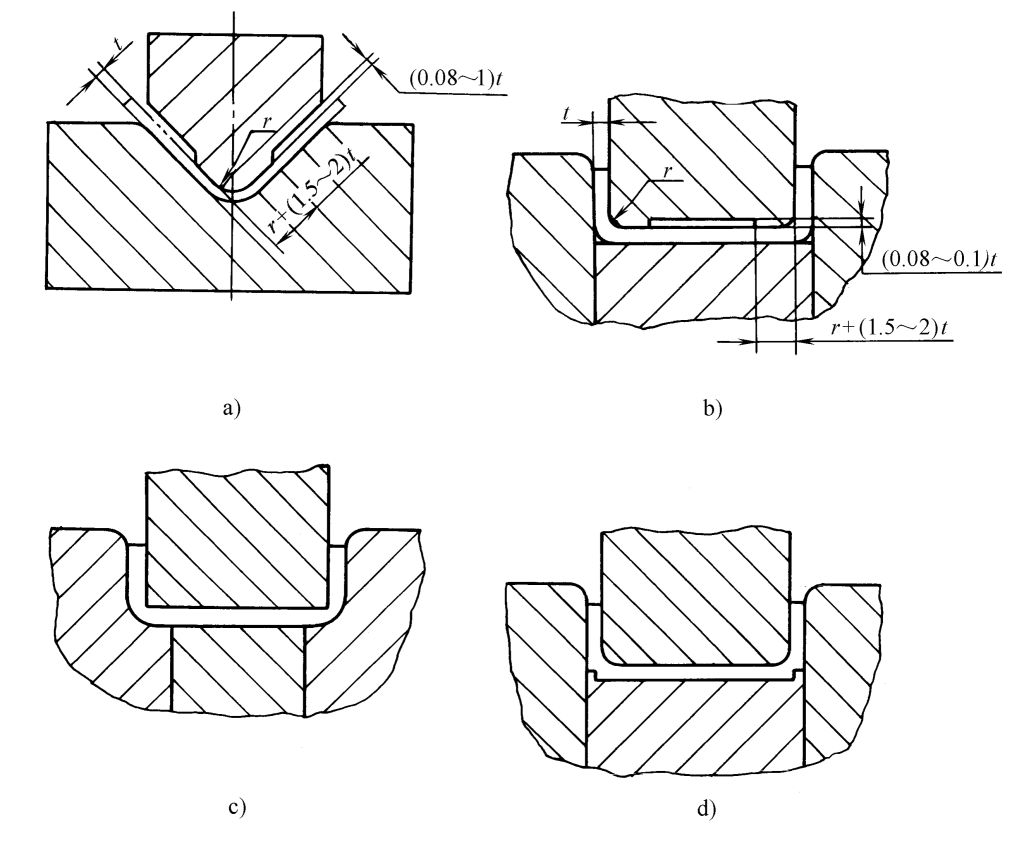

4. Nadać stemplowi gnącemu lub płycie dociskowej kształt z miejscowymi wypukłościami lub zmniejszyć szczelinę formy w zaokrąglonych narożnikach, tak aby siła uderzenia koncentruje się w obszarze odkształcenia zginającego, które powoduje sprężynowanie, zmieniając stan naprężenia, jak pokazano na rysunku 8.

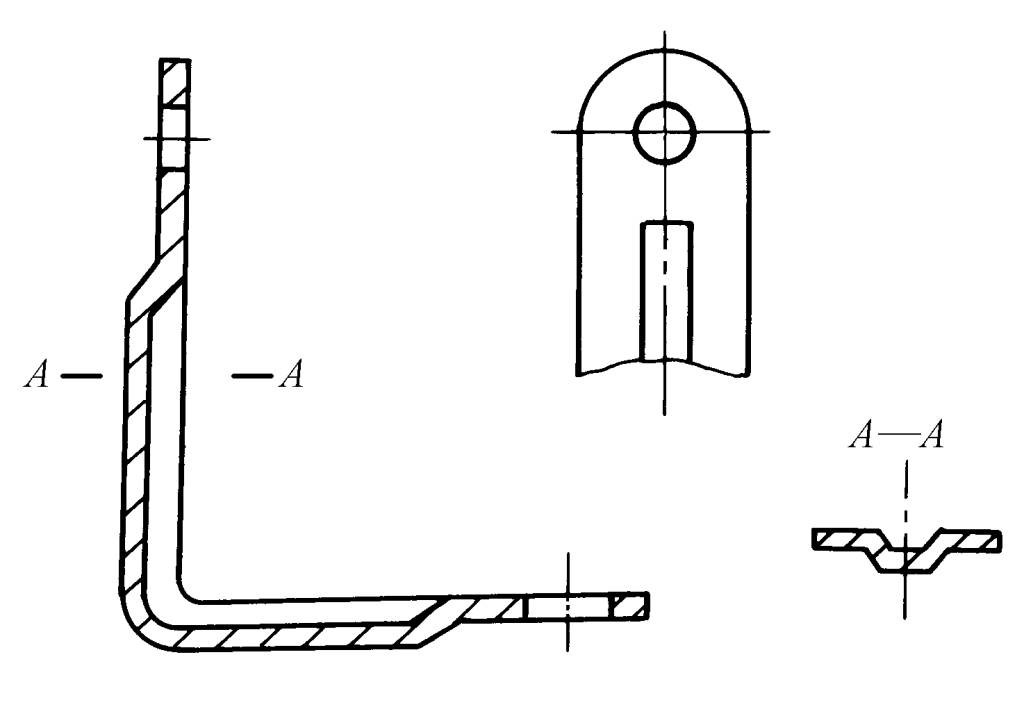

5. Użyj wklęsłej struktury formy z blokiem wahadłowym, jak pokazano na rysunku 9.

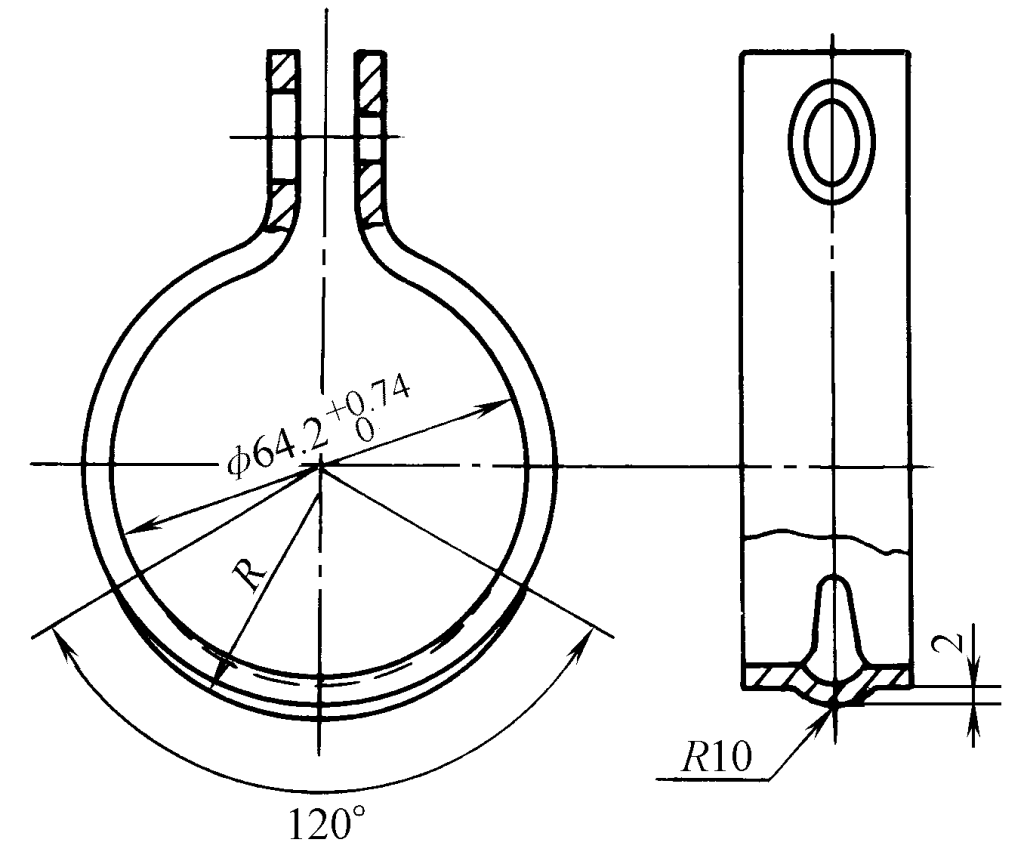

6. Zastosuj metodę prasowania wzdłużnego, po zakończeniu procesu gięcia, użyj wystającego ramienia formy, aby wzdłużnie nacisnąć na gięty półfabrykat, powodując, że wszystkie naprężenia na przekroju półfabrykatu w obszarze deformacji zginania stają się naprężeniami ściskającymi, jak pokazano na rysunku 10.

7. Stosować metodę gięcia ciągnionego, głównie w przypadku części o dużej długości i promieniu krzywizny.

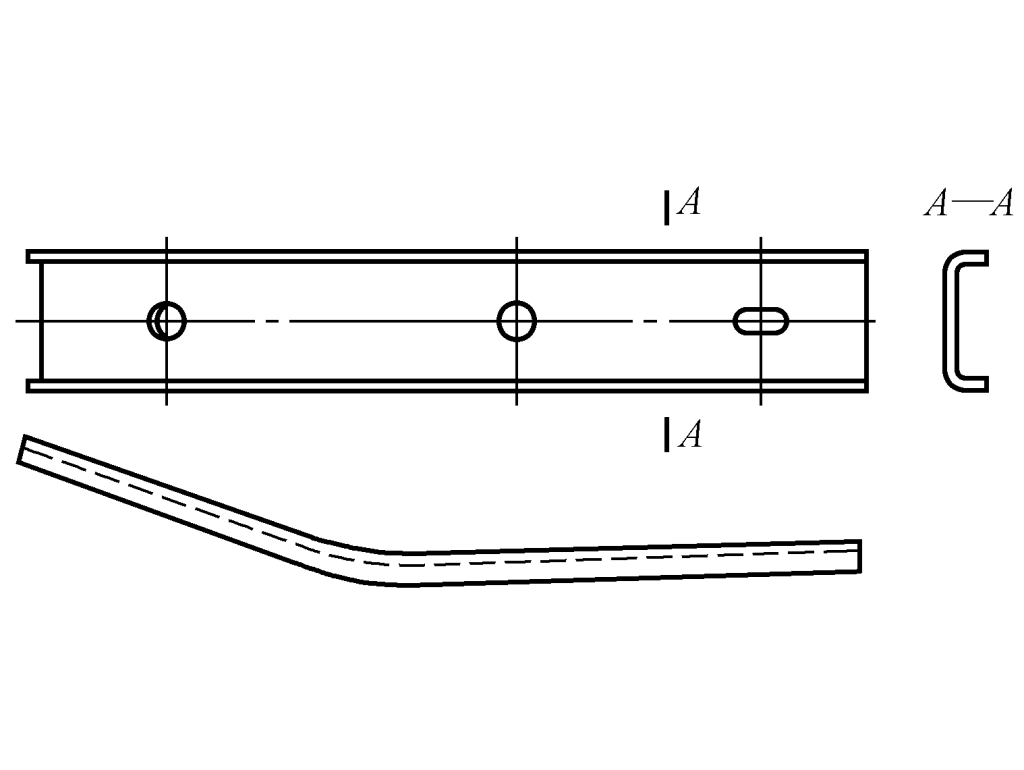

8. Zastosuj metody poprawy sztywności strukturalnej części, jak pokazano na rysunkach od 11 do 14.