Technologia cięcia laserowego oferuje znaczące korzyści w porównaniu z tradycyjnymi procesami cięcia oksyacetylenowego i plazmowego. Obejmują one większe prędkości cięcia, węższe szczeliny cięcia, mniejsze strefy wpływu ciepła (HAZ), lepszą prostopadłość krawędzi cięcia i gładsze powierzchnie cięcia. Korzyści te przyczyniają się do większej precyzji, zmniejszenia strat materiału i poprawy jakości części.

Wszechstronność cięcie laserowe rozciąga się na szeroką gamę materiałów, dzięki czemu jest preferowaną metodą w różnych branżach. Jej zastosowania obejmują produkcję motoryzacyjną, produkcję maszyn, sprzęt do wytwarzania energii, produkcję sprzętu i urządzeń elektrycznych. To powszechne zastosowanie wynika ze zdolności cięcia laserowego do obróbki różnorodnych materiałów z wysoką wydajnością i precyzją.

Nowoczesne wycinarki laserowe stanowią kulminację zintegrowanych technologii, łącząc zaawansowaną optykę, mechanikę precyzyjną i zaawansowaną elektronikę. Ta synergia dyscyplin zapewnia wysoką wydajność i dokładność wymaganą w wymagających zastosowaniach przemysłowych.

Na wydajność i jakość cięcia laserowego bezpośredni wpływ ma kilka kluczowych czynników:

- Parametry wiązki laserowej (długość fali, tryb, gęstość mocy)

- Wydajność maszyny (przyspieszenie, dokładność pozycjonowania, kontrola wibracji)

- Możliwości systemu CNC (szybkość przetwarzania, algorytmy sterowania ruchem)

Dokładność cięcia jest podstawowym kryterium oceny jakości wycinarek laserowych CNC. Aby osiągnąć optymalną jakość cięcia, należy dokładnie kontrolować i optymalizować kilka krytycznych czynników:

- Prędkość cięcia: Wpływa na dopływ ciepła i szybkość usuwania materiału

- Ogniskowa: Określa gęstość energii w punkcie cięcia

- Gaz pomocniczy: Wpływ na wyrzucanie stopionego materiału i zapobieganie utlenianiu

- Moc wyjściowa lasera: Kontroluje energię wejściową i zdolność cięcia

- Charakterystyka przedmiotu obrabianego: Właściwości materiału wpływają na interakcję laser-materiał

Każdy z tych czynników odgrywa kluczową rolę w określaniu ostatecznej jakości cięcia i zostanie szczegółowo przeanalizowany w kolejnych sekcjach, zapewniając wgląd w ich optymalizację dla różnych materiałów i scenariuszy cięcia.

1. Jeden z czynników wpływających na jakość cięcia wycinarki laserowej: moc wyjściowa lasera

The wycinarka laserowa generuje energię poprzez wyjściową wiązkę lasera o fali ciągłej. Zarówno moc lasera, jak i wybór trybu znacząco wpływają na jakość cięcia.

W praktyce operatorzy zazwyczaj zwiększają moc wyjściową, aby dostosować ją do grubszych materiałów. Przy wyższych poziomach mocy tryb wiązki (rozkład energii w przekroju poprzecznym wiązki) staje się coraz bardziej krytyczny.

Podczas pracy poniżej maksymalnej mocy, skupienie wiązki pozwala uzyskać wyższą gęstość mocy, co przekłada się na wyższą jakość cięcia. Profil wiązki gaussowskiej TEM00 (Transverse Electromagnetic Mode) jest często preferowany ze względu na skoncentrowany rozkład energii i minimalną rozbieżność.

Należy pamiętać, że tryby wiązki nie są spójne przez cały efektywny okres eksploatacji lasera. Na stabilność trybu może wpływać kilka czynników:

- Stan elementów optycznych: Degradacja lub niewspółosiowość luster, soczewek lub elementów dostarczających wiązkę może zmienić charakterystykę wiązki.

- Niewielkie zmiany w mieszaninie gazów roboczych lasera: Zmiany w składzie gazu, szczególnie w laserach CO2, mogą wpływać na jakość i tryb wiązki.

- Wahania przepływu: Niespójności w przepływie gazu lub systemach chłodzenia mogą prowadzić do efektów soczewkowania termicznego, wpływając na tryb wiązki.

- Wyrównanie rezonatora: Nawet niewielkie przesunięcia geometrii rezonatora mogą wpływać na strukturę modów.

- Stabilność zasilania: Wahania zasilania elektrycznego mogą powodować niestabilność trybu.

Regularne monitorowanie i konserwacja tych czynników są niezbędne do utrzymania stałej jakości cięcia przez cały okres eksploatacji systemu laserowego.

2. Drugi czynnik wpływający na jakość cięcia wycinarki laserowej: regulacja pozycji ogniskowania

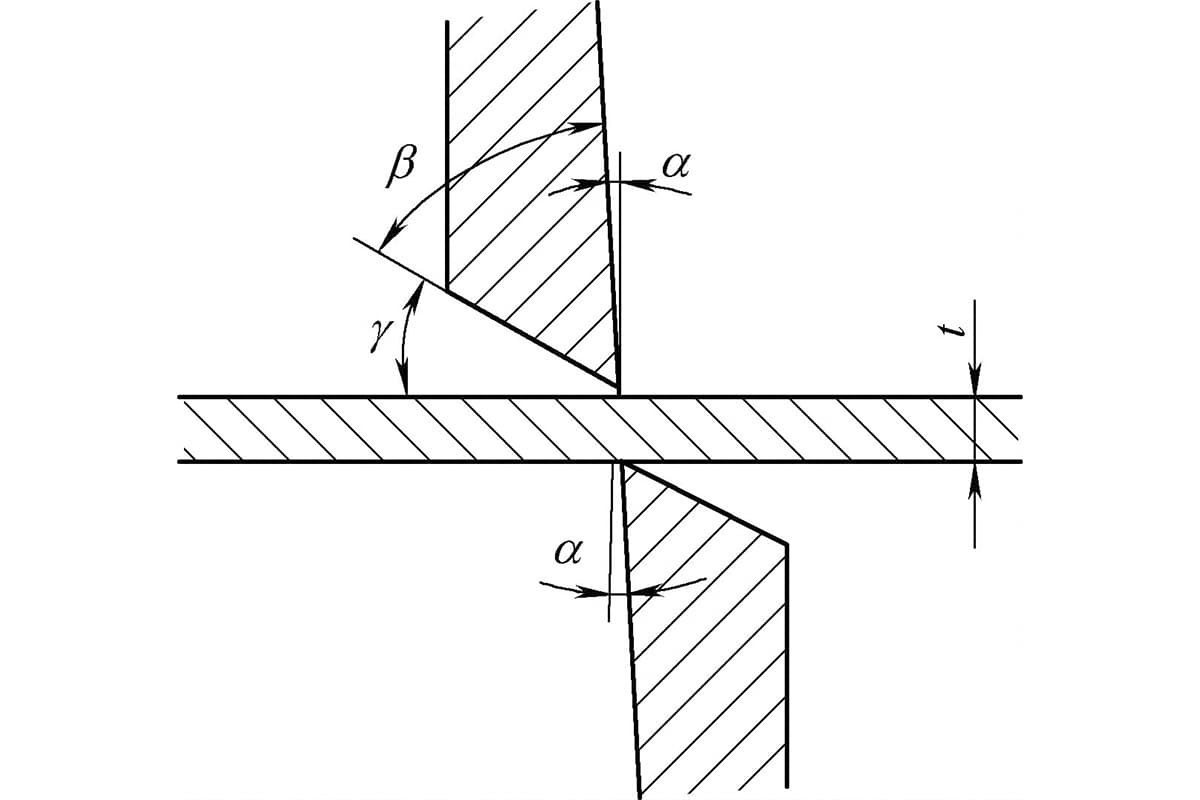

Precyzyjne pozycjonowanie punktu centralnego względem powierzchni przedmiotu obrabianego ma kluczowe znaczenie dla zapewnienia optymalnej jakości cięcia w operacjach cięcia laserowego.

Zazwyczaj podczas procesu cięcia punkt ogniskowania znajduje się bezpośrednio na powierzchni przedmiotu obrabianego lub nieco poniżej niej. Utrzymanie stałej względnej pozycji między ogniskiem a przedmiotem obrabianym podczas całego procesu cięcia jest niezbędne do osiągnięcia stabilnych i wysokiej jakości wyników.

Po zoptymalizowaniu pozycji ogniskowej można zaobserwować kilka korzyści:

- Węższa szerokość rzazu

- Zwiększona wydajność cięcia

- Wyższe prędkości cięcia bez pogorszenia jakości

W większości zastosowań przemysłowych skupienie wiązki laserowej jest ustawiane tuż poniżej wylotu dyszy. Odległość między dyszą a powierzchnią przedmiotu obrabianego jest zwykle utrzymywana na poziomie około 1,5 mm, choć może się ona różnić w zależności od konkretnych zastosowań i materiałów.

Rozmiar plamki skupionej wiązki lasera jest wprost proporcjonalny do ogniskowej soczewki skupiającej. Zależność ta ma istotne implikacje dla różnych scenariuszy cięcia:

- Obiektywy o krótkiej ogniskowej:

- Tworzenie bardzo małych plamek

- Generowanie niezwykle wysokiej gęstości mocy w punkcie centralnym

- Idealny do cięcia materiałów, zwłaszcza cienkich arkuszy

- Mają ograniczoną głębię ostrości i mniejszą tolerancję regulacji

- Najlepiej nadaje się do szybkiego cięcia cienkich materiałów

- Obiektywy o długiej ogniskowej:

- Szersza głębia ostrości

- Zapewniają wystarczającą gęstość mocy na większym obszarze

- Bardziej odpowiedni do cięcia grubszych elementów

- Pozwala na większą tolerancję regulacji

Wybór między soczewkami o krótkiej i długiej ogniskowej zależy od konkretnego zastosowania, grubości materiału i pożądanych właściwości cięcia. Operatorzy muszą uwzględnić te czynniki podczas optymalizacji procesów cięcia laserowego w celu uzyskania maksymalnej wydajności i jakości.

3. Trzeci czynnik wpływający na jakość cięcia maszyny do cięcia laserowego: prędkość cięcia

Prędkość cięcia w procesach cięcia laserowego jest wprost proporcjonalna do gęstości mocy lasera. Zwiększenie gęstości mocy pozwala uzyskać wyższe prędkości cięcia, co może znacząco wpłynąć na wydajność i jakość cięcia.

Zależność między prędkością cięcia a właściwościami materiału jest odwrotna: wraz ze wzrostem gęstości (ciężaru właściwego) i grubości materiału zmniejsza się osiągalna prędkość cięcia. Korelacja ta ma kluczowe znaczenie dla optymalizacji parametrów cięcia dla różnych materiałów i grubości.

Można zastosować kilka strategii w celu zwiększenia prędkości cięcia przy jednoczesnym utrzymaniu innych parametrów na stałym poziomie:

- Zwiększenie mocy lasera: W optymalnym zakresie (zazwyczaj od 500 do 2000 W) wyższa moc może umożliwić szybsze cięcie. Należy jednak zrównoważyć wzrost mocy z uwzględnieniem strefy wpływu ciepła (HAZ).

- Ulepszenie trybu wiązki: Przejście z trybów wysokiego rzędu do trybów niższego rzędu, ostatecznie zmierzając do podstawowego trybu TEM00, może znacznie poprawić wydajność cięcia. Tryb ten oferuje najwyższą gęstość mocy i możliwość ogniskowania.

- Zmniejszenie rozmiaru plamki ogniskowania: Zastosowanie soczewek o krótszej ogniskowej może zmniejszyć rozmiar plamki ostrości, koncentrując energię lasera i umożliwiając szybsze cięcie. Może to jednak zmniejszyć głębię ostrości, wymagając bardziej precyzyjnego sterowania osią z.

- Wybieraj materiały o niskiej początkowej energii parowania: Materiały takie jak tworzywa sztuczne i akryl (PMMA) wymagają mniej energii do zainicjowania procesu cięcia, co pozwala na wyższe prędkości w porównaniu do metale.

- Wybieraj materiały o niskiej gęstości: Materiały takie jak biała sosna lub niektóre polimery mogą być cięte szybciej ze względu na ich mniejszą gęstość, wymagającą mniej energii do odparowania lub stopienia.

- Optymalizacja pod kątem cienkich materiałów: Cieńsze materiały generalnie pozwalają na szybsze cięcie, ponieważ wiązka lasera musi penetrować mniej materiału.

Należy zauważyć, że czynniki te są ze sobą powiązane, a optymalizacja prędkości cięcia często wymaga holistycznego podejścia, uwzględniającego właściwości materiału, pożądaną jakość cięcia i specyficzne możliwości systemu cięcia laserowego.

4. Czwarty czynnik wpływający na jakość cięcia wycinarki laserowej: ciśnienie gazu pomocniczego

Gaz pomocniczy odgrywa kluczową rolę w procesach cięcia laserowego, a jego ciśnienie jest czynnikiem decydującym o jakości i wydajności cięcia. Gaz jest dostarczany współosiowo z wiązką laserową, pełniąc wiele funkcji:

- Ochrona obiektywu: Osłania soczewkę skupiającą przed zanieczyszczeniem oparami i zanieczyszczeniami.

- Usuwanie żużla: Przepływ gazu usuwa stopiony materiał i żużel ze szczeliny cięcia, zapewniając czyste cięcie.

- Zarządzanie temperaturą: W przypadku materiałów niemetalicznych i niektórych metalicznych, sprężone powietrze lub gazy obojętne (np. azot, argon) są używane do chłodzenia strefy cięcia i zapobiegania nadmiernemu spalaniu.

- Wspomaganie utleniania: Podczas cięcia większości metali stosowane są aktywne gazy (głównie tlen) w celu zainicjowania reakcji egzotermicznej z rozgrzanym metalem. Reakcja ta generuje dodatkowe ciepło, potencjalnie zwiększając prędkość cięcia o 30-50%.

Optymalizacja ciśnienia gazu jest niezbędna i różni się w zależności od materiału i parametrów cięcia:

- Szybkie cięcie cienkich materiałów wymaga wyższego ciśnienia gazu, aby zapobiec przywieraniu żużlu na spodniej stronie cięcia, co może pogorszyć jakość krawędzi.

- W przypadku grubszych materiałów lub wolniejszych prędkości cięcia, niższe ciśnienie gazu jest ogólnie bardziej odpowiednie do utrzymania jakości cięcia i zapobiegania nadmiernemu utlenianiu.

- Podczas cięcia tworzyw sztucznych zmniejszone ciśnienie gazu pomaga ograniczyć oszronienie krawędzi i zniekształcenia termiczne.

Optymalne ciśnienie gazu musi być ustalone poprzez staranne eksperymenty i rozważenie takich czynników jak rodzaj materiału, grubość, prędkość cięcia i pożądana jakość krawędzi. Nowoczesne systemy cięcia laserowego często wyposażone są w adaptacyjną kontrolę ciśnienia gazu w celu optymalizacji wydajności w różnych warunkach cięcia.