I. Czynniki wpływające na chropowatość powierzchni po cięciu

1. Czynniki geometryczne

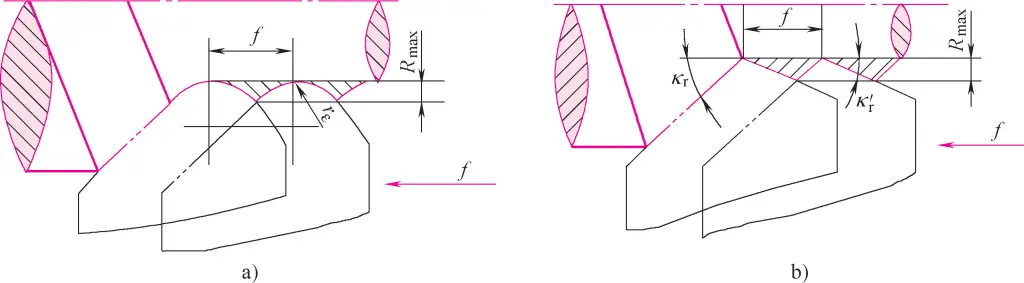

Czynniki geometryczne odnoszą się głównie do kształtu i kątów geometrycznych narzędzia, zwłaszcza promienia końcówki narzędzia r ε , kąt głównej krawędzi tnącej K r i wtórny kąt krawędzi skrawającej K' r jak również prędkość posuwu f oraz chropowatość powierzchni samej krawędzi skrawającej.

W idealnych warunkach cięcia, maksymalna wysokość R maks teoretycznej chropowatości powierzchni spowodowanej czynnikami geometrycznymi można obliczyć na podstawie zależności geometrycznych.

Jak pokazano na rysunku 1, zakładając r ε =0, możemy otrzymać R maks =f/(cotK r +cosK' r ).

a) Toczenie z zaokrągloną krawędzią

b) Obrót z ostrą krawędzią

W rzeczywistości końcówka narzędzia ma zawsze określony promień, tj. rε ≠0. W tym przypadku Rmaks ≈f2 /(8rε ).

2. Czynniki fizyczne

Ze względu na istnienie czynników fizycznych związanych z właściwościami obrabianego materiału i mechanizmem cięcia, rzeczywista chropowatość powierzchni po cięciu często znacznie różni się od teoretycznej chropowatości powierzchni.

W przypadku materiałów z tworzyw sztucznych prędkość cięciaNa powierzchni czołowej narzędzia tworzy się krawędź o wysokiej twardości, która zastępuje krawędź skrawającą w procesie skrawania, zmieniając w ten sposób kąty geometryczne narzędzia i grubość skrawania.

Tarcie i spawanie na zimno wiórów na powierzchni natarcia może powodować okresowe pozostawanie wiórów, zastępując narzędzie w popychaniu i ściskaniu warstwy skrawającej, powodując rozerwanie między warstwą skrawającą a obrabianym przedmiotem, tworząc łuski. Co więcej, okresy narastania krawędzi i retencji wiórów nie są stabilne, co znacznie zwiększa wartość chropowatości powierzchni.

Podczas procesu skrawania promień krawędzi narzędzia oraz ściskanie i tarcie powierzchni czołowej powodują odkształcenie plastyczne materiału metalowego, zniekształcając teoretyczny przekrój resztkowy i zwiększając wartość chropowatości powierzchni.

3. Czynniki technologiczne

(1) Kształt geometryczny, materiał i jakość szlifowania narzędzia

Wpływ tych parametrów na chropowatość powierzchni można analizować poprzez ich wpływ na teoretyczny obszar resztkowy, tarcie, ściskanie i odkształcenia plastyczne oraz możliwość wystąpienia wibracji. Na przykład zwiększenie kąta natarcia γ pomaga zmniejszyć siły skrawania, zmniejszając odkształcenia plastyczne, a tym samym chropowatość powierzchni; jednak jeśli γ jest zbyt duże, krawędź tnąca ma tendencję do wcinania się w obrabiany przedmiot, łatwiej wytwarzając wibracje, zwiększając w ten sposób chropowatość powierzchni.

Ponadto zwiększenie promienia końcówki narzędzia rε może zmniejszyć chropowatość powierzchni z geometrycznego punktu widzenia, ale zwiększy również kompresję i odkształcenia plastyczne podczas cięcia. Dlatego też zwiększenie rε jest korzystna dla zmniejszenia chropowatości powierzchni tylko w pewnym zakresie.

W przypadku materiałów narzędziowych głównymi czynnikami są ich twardość na gorąco, współczynnik tarcia i powinowactwo do obrabianego materiału. Wysoka twardość na gorąco oznacza dobrą odporność na zużycie; mały współczynnik tarcia ułatwia usuwanie wiórów; niskie powinowactwo do obrabianego materiału zmniejsza prawdopodobieństwo tworzenia się narostu i zgorzeliny.

Jakość szlifowania narzędzia jest przede wszystkim odzwierciedlona w krawędzi skrawającej. Ostra krawędź zapewnia dobrą wydajność skrawania; mała wartość chropowatości powierzchni krawędzi pomaga zmniejszyć powielanie chropowatości powierzchni narzędzia na obrabianym przedmiocie.

(2) Parametry cięcia

Prędkość posuwu f bezpośrednio wpływa na teoretyczną wysokość resztkową oraz na siły skrawania i odkształcenie plastyczne materiału. Gdy f>0,15 mm/r, zmniejszenie f może znacznie zmniejszyć chropowatość powierzchni; gdy f<0,15 mm/r, wpływ odkształcenia plastycznego staje się dominujący, a dalsza redukcja f ma niewielki wpływ na chropowatość powierzchni.

Ogólnie rzecz biorąc, głębokość cięcia ap nie ma znaczącego wpływu na chropowatość powierzchni. Jednakże, gdyp i f są zbyt małe, cięcie może nie wystąpić z powodu niewystarczającej ostrości narzędzia i sztywności systemu, co powoduje ściskanie, które w rzeczywistości zwiększa chropowatość powierzchni.

Wyższa prędkość skrawania v często zapobiega tworzeniu się narostów i łusek. W przypadku materiałów plastycznych, szybkie cięcie z prędkością v przekraczającą prędkość odkształcenia plastycznego zapobiega pełnemu odkształceniu materiału; w przypadku materiałów kruchych, szybkie cięcie generuje wyższe temperatury, dzięki czemu materiał jest mniej kruchy, a zatem szybkie cięcie jest korzystne dla zmniejszenia chropowatości powierzchni.

(3) Materiał przedmiotu obrabianego i chłodzenie smarem

Stopień plastyczności materiału w znacznym stopniu wpływa na chropowatość powierzchni. Ogólnie rzecz biorąc, im wyższa plastyczność, tym łatwiej jest tworzyć i powiększać krawędzie i łuski, co skutkuje wyższą chropowatością powierzchni. Chropowatość powierzchni obrabianych materiałów kruchych jest bliższa teoretycznej chropowatości powierzchni.

W przypadku tego samego materiału, większa struktura ziarna skutkuje większą chropowatością powierzchni po obróbce. Dlatego obróbka cieplna, taka jak hartowanie i odpuszczanie przed obróbką skrawaniem, może zwiększyć twardość materiału, zmniejszyć plastyczność, udoskonalić strukturę ziarna i zmniejszyć chropowatość powierzchni.

Właściwy wybór płyn tnący może zmniejszyć odkształcenia i tarcie, tłumić narastanie krawędzi i łusek, obniżać temperaturę cięcia, pomagając w ten sposób zmniejszyć chropowatość powierzchni.

II. Czynniki wpływające na chropowatość powierzchni po szlifowaniu

1. Ściernica

Główne czynniki wpływające na chropowatość powierzchni po szlifowaniu obejmują wielkość ziarna, twardość, strukturę, materiał, obciąganie i jakość wyważenia obrotowego ściernicy.

Drobniejsze ziarno oznacza więcej ziaren ściernych na jednostkę powierzchni, co skutkuje drobniejszymi i bardziej jednolitymi rysami na obrabianej powierzchni, a tym samym niższą chropowatością powierzchni. Oczywiście odpowiednia głębokość skrawania powinna być również mniejsza, w przeciwnym razie może to spowodować zapchanie ściernicy i przypalenie.

Twardość ściernicy odnosi się do łatwości, z jaką ziarna ścierne odrywają się od ściernicy. Jej wybór zależy od materiału obrabianego przedmiotu i wymagań dotyczących obróbki. Jeśli ściernica jest zbyt twarda, matowe ziarna nie odrywają się; jeśli jest zbyt miękka, ziarna odrywają się zbyt łatwo. Oba scenariusze osłabiają działanie tnące ziaren, utrudniając osiągnięcie niższej chropowatości powierzchni.

Struktura odnosi się do proporcji ziaren ściernych, spoiwa i porów. Gęsta struktura pozwala uzyskać wysoką precyzję i niską chropowatość powierzchni. Luźna struktura jest mniej podatna na zatykanie i nadaje się do obróbki bardziej miękkich materiałów.

Materiał ściernicy odnosi się do materiału ściernego. Przy wyborze materiałów ściernych należy wziąć pod uwagę zarówno jakość obróbki, jak i koszty. Na przykład, ściernice diamentowe mogą osiągnąć bardzo niską chropowatość powierzchni, ale przy wyższych kosztach obróbki.

Obciąganie ściernicy w znacznym stopniu wpływa na chropowatość szlifowanej powierzchni. Dzięki obciąganiu ściernica może mieć prawidłowy kształt geometryczny i ostre mikrokrawędzie. Jakość obciągania ściernicy jest ściśle związana z zastosowanym narzędziem do obciągania i posuwem wzdłużnym podczas obciągania.

Użycie jednopunktowego obciągacza diamentowego z bardzo małym posuwem wzdłużnym może wytworzyć ściernicę, która osiąga bardzo niską chropowatość powierzchni. Jakość wyważenia obrotowego ściernicy również wpływa na chropowatość szlifowanej powierzchni.

2. Parametry szlifowania

Główne parametry szlifowania obejmują prędkość obrotową ściernicy, prędkość obrotową przedmiotu obrabianego, prędkość posuwu, głębokość szlifowania (głębokość skrawania) i liczbę przejść beziskrowych.

Wyższa prędkość koła vs Oznacza to, że każde ziarno ścierne usuwa mniej materiału na jednostkę czasu, zmniejszając siły skrawania, tworząc płytszą strefę wpływu ciepła, więcej zadrapań na jednostkę powierzchni i prawdopodobnie przekraczając prędkość odkształcenia plastycznego materiału, co skutkuje niższą chropowatością powierzchni. Wyższe vs zwiększa również produktywność, dlatego szlifowanie z dużą prędkością szybko się rozwija.

Wpływ prędkości przedmiotu obrabianego vg na chropowatość powierzchni jest przeciwna do vs wyższe vg zwiększa chropowatość powierzchni. Mniejszy posuw osiowy f oznacza mniejszą długość obrabianej powierzchni w jednostce czasu, a tym samym mniejszą chropowatość powierzchni.

Głębokość cięcia ap ma znaczący wpływ na chropowatość powierzchni. Zmniejszenie ap zmniejszy odkształcenie plastyczne materiału obrabianego, zmniejszając w ten sposób chropowatość powierzchni, ale obniży również wydajność.

Aby temu zaradzić, proces szlifowania może rozpocząć się od większej a p a następnie użyj mniejszego a p i na koniec wykonać kilka przejść beziskrowych z posuwem osiowym i bez posuwu poprzecznego.

Dodatkowo, właściwości materiału obrabianego oraz wybór i zastosowanie płynu tnącego mają również znaczący wpływ na chropowatość szlifowanej powierzchni.

III. Główne czynniki wpływające na właściwości fizyczne i mechaniczne warstwy wierzchniej

1. Hartowanie na zimno obrabianej powierzchni

Podczas obróbki mikrotwardość obrabianej powierzchni jest wynikiem połączonych efektów utwardzania na zimno w wyniku odkształcenia plastycznego, zmiękczania materiału pod wpływem ciepła skrawania oraz zmian twardości spowodowanych zmianami struktury metalograficznej.

Siły cięcia powodują odkształcenie plastyczne w warstwie powierzchniowej metalu, poślizg ścinający między ziarnami, zniekształcenie sieci, wydłużenie ziaren, fragmentację i fibryzację, co prowadzi do wzmocnienia materiału warstwy powierzchniowej, zwiększenia wytrzymałości i twardości.

Wpływ ciepła cięcia na hartowanie jest bardziej złożony. Gdy temperatura jest niższa od temperatury przemiany fazowej, ciepło cięcia zmiękcza warstwę powierzchniową i może powodować regenerację i rekrystalizację w odkształconej plastycznie warstwie, osłabiając materiał. Wyższe temperatury spowodują przemiany fazowe, w którym to przypadku zmiany twardości po transformacji muszą być brane pod uwagę w połączeniu z warunkami chłodzenia.

W procesach toczenia, frezowania, strugania i innych procesach skrawania dominującą rolę odgrywają odkształcenia plastyczne spowodowane siłami skrawania, a hartowanie robocze jest bardziej wyraźne. Temperatury szlifowania są znacznie wyższe niż temperatury cięcia, więc w procesie szlifowania często dominującą rolę odgrywa zmiękczanie lub zmiany struktury metalograficznej określone przez warunki szlifowania i chłodzenia.

Jeśli temperatura szlifowania znacznie przekracza temperaturę odpuszczania materiału, ale pozostaje poniżej temperatury przemiany fazowej, efekt termiczny zmiękczy materiał, powodując niższą twardość sorbitu lub troostytu.

W przypadku szlifowania stali hartowanej temperatura jej powierzchni przekroczyła temperaturę przemiany fazowej. Ze względu na najwyższą temperaturę na najbardziej zewnętrznej warstwie i wystarczające chłodzenie, na ogół uzyskuje się wtórnie hartowany martenzyt o stosunkowo wysokiej twardości. Temperatura warstwy podpowierzchniowej jest nieco niższa, a chłodzenie niewystarczające, w wyniku czego powstaje ulepszona cieplnie struktura o niższej twardości. W związku z tym twardość warstwy powierzchniowej przedmiotu obrabianego jest stosunkowo wyższa w warstwie zewnętrznej i nieco niższa w warstwie podpowierzchniowej w porównaniu do całego materiału.

Główne czynniki wpływające na utwardzanie warstwy wierzchniej na zimno są następujące:

(1) Siła cięcia

Im większa siła skrawania, tym większe odkształcenie plastyczne i tym większe utwardzenie. Dlatego też zwiększenie prędkości posuwu f, głębokości skrawania ap i zmniejszenie kąta natarcia narzędzia γo i kąt prześwitu αo zwiększy siłę skrawania, powodując poważne utwardzenie na zimno.

(2) Temperatura cięcia

Im wyższa temperatura cięcia, tym większy efekt zmiękczania, zmniejszający stopień hartowania.

(3) Prędkość cięcia

Gdy prędkość skrawania jest bardzo wysoka, czas kontaktu między narzędziem a obrabianym przedmiotem jest bardzo krótki, a prędkość odkształcania ciętego metalu jest bardzo duża, co spowoduje niewystarczające odkształcenie plastyczne obrabianego metalu powierzchniowego, a w konsekwencji wynikowe utwardzenie robocze będzie odpowiednio mniejsze.

Czynnikami wpływającymi na powyższe trzy aspekty są głównie parametry geometryczne narzędzia, parametry skrawania i właściwości mechaniczne obrabianego materiału. W związku z tym środki mające na celu zmniejszenie utwardzania warstwy wierzchniej na zimno można rozważyć w następujących aspektach:

- Rozsądnie dobieraj parametry geometryczne narzędzia, staraj się stosować większe kąty natarcia i luzu oraz minimalizuj promień krawędzi tnącej podczas szlifowania.

- Rozsądny dobór parametrów skrawania, wyższa prędkość skrawania v, mniejszy posuw f i mniejsza głębokość skrawania ap .

- Podczas korzystania z narzędzi stopień zużycia tylnej powierzchni powinien być odpowiednio ograniczony.

- Należy odpowiednio stosować płyn chłodząco-smarujący; dobre chłodzenie i smarowanie może zmniejszyć twardnienie podczas pracy na zimno.

2. Zmiany struktury metalograficznej warstwy wierzchniej i przypalenia szlifierskie

Podczas procesu skrawania temperatura obrabianej powierzchni wzrośnie z powodu działania ciepła skrawania w obszarze obróbki. Gdy temperatura wzrośnie powyżej punktu krytycznego transformacji struktury metalograficznej, wystąpią zmiany w strukturze metalograficznej.

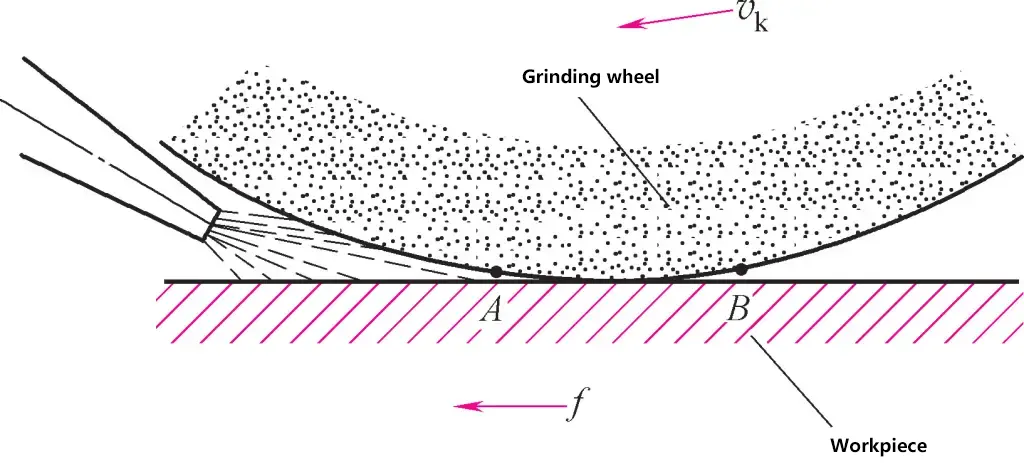

Energia zużywana do usunięcia jednostki objętości materiału podczas szlifowania jest często dziesiątki razy większa niż w przypadku innych procesów cięcia. Większość tego dużego zużycia energii jest przekształcana w ciepło. Ze względu na niewielki rozmiar wiórów szlifierskich i słabą przewodność cieplną ściernicy, około 70% lub więcej ciepła natychmiast dostaje się do przedmiotu obrabianego podczas szlifowania.

Temperatura w strefie szlifowania może osiągnąć 1500-1600°C, co przekracza temperaturę topnienia stali; temperatura warstwy powierzchniowej przedmiotu obrabianego może osiągnąć powyżej 900°C, przekraczając temperaturę przemiany fazowej Ac.3 . W połączeniu z różnymi warunkami chłodzenia, struktura metalograficzna warstwy powierzchniowej może ulegać dość złożonym zmianom.

(1) Główne rodzaje oparzeń szlifierskich

Na przykładzie hartowanej stali można przeanalizować oparzenia szlifierskie. Podczas szlifowania, jeśli temperatura warstwy powierzchniowej przedmiotu obrabianego przekracza temperaturę przemiany fazowej Ac 3 (około 720°C dla ogólnej stali średniowęglowej), warstwa powierzchniowa przekształca się w austenit.

W tym czasie, jeśli ilość płynu tnącego jest wystarczająca, warstwa powierzchniowa szybko się ochładza, tworząc wtórny martenzyt hartowany, który ma wyższą twardość niż martenzyt hartowany, ale warstwa twardości jest bardzo cienka, a pod nią znajduje się hartowany sorbit lub troostyt. W tym czasie ogólna twardość powierzchni spada, co nazywane jest przepaleniem hartowniczym.

Jeśli po przekształceniu warstwy powierzchniowej w austenit nie ma płynu tnącego, warstwa powierzchniowa jest wyżarzana, a twardość gwałtownie spada, co nazywa się wypalaniem wyżarzającym. Jeśli temperatura szlifowania znajduje się pomiędzy temperaturą przemiany fazowej a temperaturą przemiany martenzytu (około 300-720°C dla stali średniowęglowej), martenzyt przekształca się w odpuszczony troostyt lub sorbit, co nazywane jest przypaleniem odpuszczającym.

(2) Główne czynniki wpływające na oparzenia szlifierskie i środki zapobiegawcze

Czynniki wpływające na oparzenia szlifierskie obejmują parametry szlifowania, materiał przedmiotu obrabianego, wydajność ściernicy i warunki chłodzenia.

Niezależnie od rodzaju oparzenia, jeśli jest ono poważne, wielokrotnie skróci żywotność części, a nawet uczyni ją całkowicie bezużyteczną.

Dlatego też, aby uniknąć oparzeń podczas szlifowania, podstawową przyczyną oparzeń podczas szlifowania jest zbyt wysoka temperatura w strefie szlifowania. W związku z tym konieczne jest ograniczenie wytwarzania ciepła szlifowania i przyspieszenie rozpraszania ciepła szlifowania, aby uniknąć oparzeń podczas szlifowania. Konkretne środki są następujące:

1) Rozsądny dobór parametrów szlifowania.

Głębokość cięcia a p ma największy wpływ na wzrost temperatury szlifowania, więc z punktu widzenia redukcji oparzeń nie powinien być zbyt duży. Zwiększenie posuwu f zwiększy moc szlifowania i szybkość wytwarzania ciepła w strefie szlifowania na jednostkę czasu, ale obszar źródła ciepła również wzrośnie, a wzrost wykładnika jest jeszcze większy, zmniejszając w ten sposób szybkość wytwarzania ciepła na jednostkę powierzchni w strefie szlifowania. Dlatego zwiększenie f jest korzystne zarówno dla poprawy wydajności, jak i zmniejszenia liczby oparzeń.

Gdy prędkość przedmiotu obrabianego vg wzrasta, temperatura warstwy powierzchniowej t b powierzchni przedmiotu obrabianego wzrośnie, ale czas kontaktu między powierzchnią a źródłem ciepła jest krótki, co utrudnia przenikanie ciepła do warstwy wewnętrznej, a warstwa przypalenia stanie się cieńsza. Bardzo cienka warstwa przypalenia może zostać usunięta podczas późniejszego szlifowania bez posuwu lub szlifowania dokładnego, docierania, polerowania i innych procesów.

Z tego punktu widzenia nie chodzi o to, czy występuje spalanie powierzchniowe, ale jak głęboka jest warstwa spalania. Dlatego można uznać, że zwiększenie vg może zarówno zmniejszyć oparzenia szlifierskie, jak i poprawić produktywność. Zwiększenie vg zwiększy wartość chropowatości powierzchni; aby zmniejszyć wartość chropowatości, prędkość ściernicy vs można odpowiednio zwiększyć jednocześnie.

2) Rozsądny dobór ściernicy i obciąganie jej w odpowiednim czasie.

Po pierwsze, należy rozsądnie wybrać ściernicę. Zasadniczo nie należy używać ściernic, które są zbyt twarde, aby zapewnić, że ściernica ma dobrą zdolność samoostrzenia podczas procesu szlifowania. Wybierając materiały ścierne, należy wziąć pod uwagę ich zdolność do szlifowania różnych materiałów obrabianych przedmiotów.

Stosowanie ściernic o spoiwie gumowym pomaga ograniczyć przypalenia powierzchni, ponieważ ten rodzaj spoiwa charakteryzuje się pewną elastycznością, dzięki czemu ziarna ścierne automatycznie cofają się pod wpływem nadmiernych sił skrawania, zmniejszając głębokość skrawania, a tym samym zmniejszając siły skrawania i temperaturę warstwy wierzchniej. Im mniejszy rozmiar ziaren ściernicy, tym łatwiej wióry zapychają ściernicę i tym większe prawdopodobieństwo przypalenia obrabianego przedmiotu. Dlatego lepiej jest wybierać bardziej miękkie ściernice o większej ziarnistości.

Zwiększenie odstępu między krawędziami szlifierskimi może powodować przerywany kontakt między ściernicą a obrabianym przedmiotem, skracając czas nagrzewania obrabianego przedmiotu i poprawiając warunki rozpraszania ciepła, co może skutecznie zmniejszyć stopień uszkodzeń termicznych.

Gdy ściernica staje się tępa, większość ziaren ściernych tylko ściska i ociera się o obrabianą powierzchnię, nie tnąc, co powoduje wzrost temperatury szlifowania. Dlatego też ściernica powinna być ostrzona w odpowiednim czasie.

3) Poprawa metod chłodzenia i zwiększenie efektów chłodzenia.

Stosowanie płynu do cięcia może poprawić efekty chłodzenia i uniknąć oparzeń. Kluczem jest sposób dostarczania płynu chłodząco-smarującego do strefy cięcia. W przypadku stosowania ogólnych metod cięcia (rysunek 2), tj. konwencjonalnej metody chłodzenia przez polewanie dyszy, ze względu na dużą prędkość obrotową ściernicy, na powierzchni generowany jest silny przepływ powietrza, co utrudnia przedostanie się płynu tnącego do strefy szlifowania. Często jest on rozpylany w dużych ilościach na obrabianą powierzchnię, która już opuściła strefę szlifowania, co skutkuje słabymi efektami chłodzenia.

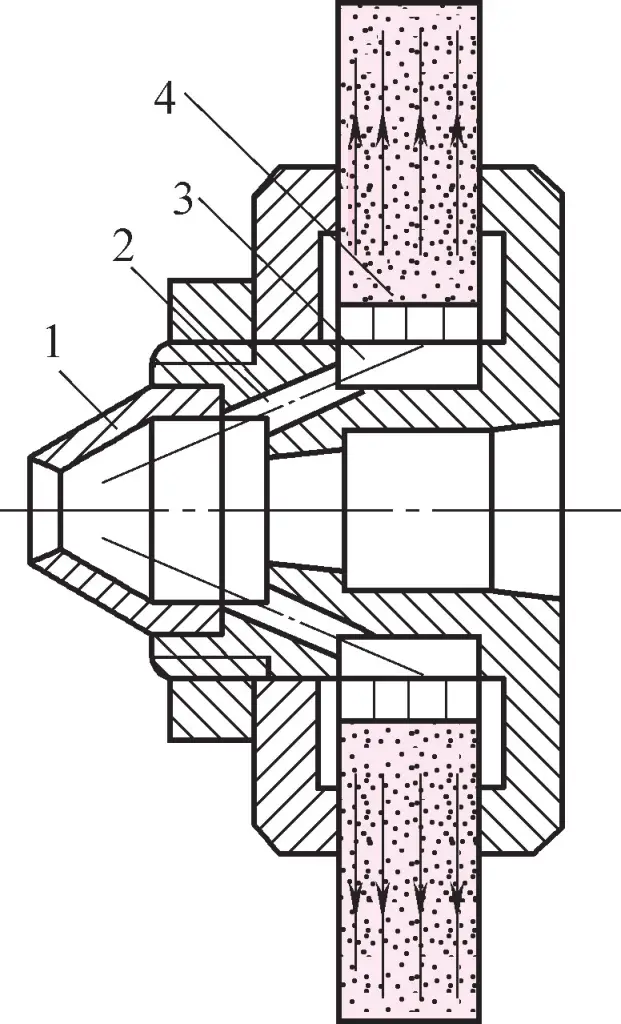

Ogólnie rzecz biorąc, można zastosować następujące środki poprawy: ① Wysokociśnieniowe, wysokoprzepływowe chłodzenie w celu zwiększenia efektu chłodzenia i spłukania powierzchni ściernicy. Obrabiarka musi być jednak wyposażona w pokrywę ochronną, aby zapobiec rozpryskiwaniu płynu tnącego. ② Chłodzenie wewnętrzne wprowadza płyn tnący do środkowej wnęki ściernicy przez wydrążoną stożkową pokrywę (rysunek 3), a następnie wchodzi do obszaru szlifowania bezpośrednio przez pory ściernicy pod działaniem siły odśrodkowej.

1-Pokrywa stożkowa

2-Przepływ płynu tnącego

3-Wgłębienie środkowe koła szlifierskiego

4-Cienkościenna tuleja z promieniowymi małymi otworami

Metoda ta wymaga jednak, aby ściernica była porowata, a ze względu na dużą ilość mgły wodnej podczas chłodzenia, wymagana jest osłona ochronna.

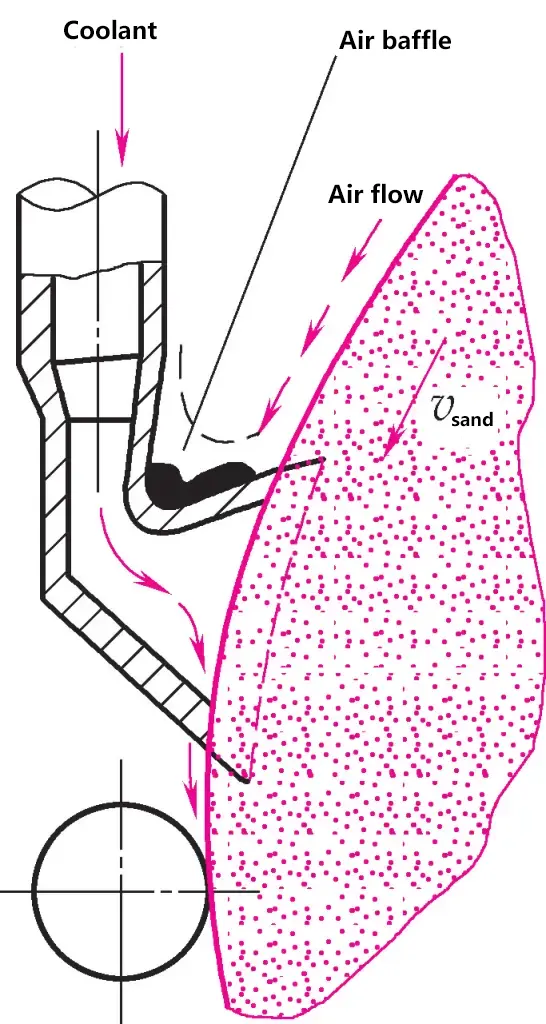

4) Zainstalować przegrody powietrzne.

Przegroda nad dyszą znajduje się blisko powierzchni ściernicy, redukując przepływ powietrza pod wysokim ciśnieniem na powierzchni obracającej się z dużą prędkością ściernicy. Płyn tnący jest rozpylany na obszar szlifowania pod odpowiednim kątem (rysunek 4). Metoda ta jest bardzo przydatna w przypadku szlifowania z dużą prędkością.

3. Naprężenia szczątkowe w obrabianej warstwie powierzchniowej

Podczas procesu obróbki, gdy obrabiana warstwa powierzchniowa ulega zmianom kształtu, objętości lub mikrostruktury w stosunku do materiału bazowego, w warstwie powierzchniowej generowane są naprężenia szczątkowe. Naprężenia w warstwie zewnętrznej mają przeciwny znak do naprężeń w warstwie wewnętrznej i wzajemnie się równoważą.

Istnieją trzy główne przyczyny powstawania naprężeń szczątkowych w warstwie wierzchniej:

(1) Odkształcenie plastyczne na zimno

Odkształcenie plastyczne na zimno jest powodowane głównie przez siły skrawania. Podczas procesu obróbki skrawaniem obrabiana powierzchnia jest poddawana naprężeniom rozciągającym spowodowanym siłami skrawania. Naprężenie w warstwie zewnętrznej jest większe, powodując wydłużenie odkształcenia plastycznego, zwiększając powierzchnię; naprężenie w warstwie wewnętrznej jest mniejsze, w stanie odkształcenia sprężystego.

Po usunięciu siły skrawania materiał warstwy wewnętrznej ma tendencję do regeneracji, ale jest ograniczony przez plastycznie odkształcony metal w warstwie zewnętrznej. W związku z tym w warstwie zewnętrznej występuje szczątkowe naprężenie ściskające, a w warstwie zewnętrznej szczątkowe naprężenie rozciągające, które je równoważy.

(2) Termiczne odkształcenie plastyczne

Termiczne odkształcenie plastyczne jest powodowane głównie przez ciepło cięcia. Obrabiany przedmiot rozszerza się pod wpływem ciepła cięcia, przy czym temperatura warstwy zewnętrznej jest wyższa niż warstwy wewnętrznej, więc rozszerzalność cieplna warstwy zewnętrznej jest większa, ale niższa temperatura warstwy wewnętrznej utrudnia rozszerzanie się warstwy zewnętrznej, powodując w ten sposób naprężenia termiczne.

Warstwa zewnętrzna jest poddawana naprężeniom ściskającym, a warstwa zewnętrzna naprężeniom rozciągającym. Gdy temperatura warstwy zewnętrznej jest wystarczająco wysoka, a naprężenie termiczne przekroczy granicę plastyczności materiału, nastąpi termiczne odkształcenie plastyczne, a materiał warstwy zewnętrznej ulegnie względnemu skróceniu pod wpływem naprężenia ściskającego.

Gdy proces cięcia dobiegnie końca, a temperatura przedmiotu obrabianego spadnie do temperatury pokojowej, warstwa zewnętrzna nie będzie w stanie w pełni się skurczyć z powodu termicznego odkształcenia plastycznego, które już wystąpiło, a materiał stosunkowo się skrócił. Jest on również ograniczony przez podłoże, powodując naprężenia rozciągające w warstwie zewnętrznej i naprężenia ściskające w warstwie zewnętrznej.

(3) Zmiany mikrostruktury

Gdy temperatura cięcia jest wystarczająco wysoka, aby przekroczyć temperaturę przemiany fazowej Ac₃ materiału, spowoduje to przemianę fazową w warstwie powierzchniowej. Różne mikrostruktury mają różne gęstości, więc przemiana fazowa spowoduje zmiany objętości.

Ze względu na ograniczenie materiału bazowego, naprężenie ściskające będzie generowane, gdy warstwa powierzchniowa rozszerzy swoją objętość, a naprężenie rozciągające będzie generowane, gdy się skurczy. Wartości gęstości różnych popularnych mikrostruktur to: martenzyt ρ₀ ≈ 7,75g/cm³, perlit ρ₁ ≈ 7,78g/cm³, ferryt ρ₂ ≈ 7,88g/cm³, austenit ρ₃ ≈ 7,96g/cm³.

Biorąc za przykład stal hartowaną przez szlifowanie, pierwotną strukturą stali hartowanej jest martenzyt. Po szlifowaniu, warstwa powierzchniowa może ulec odpuszczeniu, powodując przekształcenie martenzytu w troostyt lub sorbit o gęstości zbliżonej do perlitu, zwiększając gęstość i zmniejszając objętość, powodując szczątkowe naprężenia rozciągające w warstwie powierzchniowej.

Jeśli temperatura powierzchni przekroczy temperaturę przemiany fazowej Ac₁, a chłodzenie jest wystarczające, austenit zachowany w warstwie powierzchniowej ponownie przekształci się w martenzyt, zwiększając swoją objętość, wytwarzając szczątkowe naprężenie ściskające w warstwie powierzchniowej.

W rzeczywistej produkcji naprężenie szczątkowe w warstwie powierzchniowej po obróbce jest wynikiem połączonego działania powyższych trzech czynników. Czynniki technologiczne wpływające na naprężenia szczątkowe są dość złożone.

Ogólnie rzecz biorąc, czynniki zmniejszające odkształcenia plastyczne i obniżające temperaturę obróbki pomagają zmniejszyć wartość naprężeń szczątkowych na obrabianej powierzchni. W przypadku procesów skrawania, środki technologiczne zmniejszające stopień utwardzenia są ogólnie korzystne dla zmniejszenia naprężeń szczątkowych.

Dla procesy szlifowaniaŚrodki, które mogą zmniejszyć uszkodzenia termiczne powierzchni, są korzystne dla uniknięcia lub zmniejszenia naprężeń szczątkowych. Gdy naprężenie szczątkowe w warstwie powierzchniowej przekroczy granicę wytrzymałości materiału, na jego powierzchni pojawią się pęknięcia.