I. Element wrzeciona

Element wrzeciona jest kluczową częścią tokarki. Podczas pracy, przedmiot obrabiany lub osprzęt jest montowany na wrzecionie i bezpośrednio przez nie napędzany, aby obracać się jako główny ruch. Dlatego też dokładność obrotu, sztywność i odporność na wibracje wrzeciona bezpośrednio wpływają na dokładność obróbki i chropowatość powierzchni przedmiotu obrabianego.

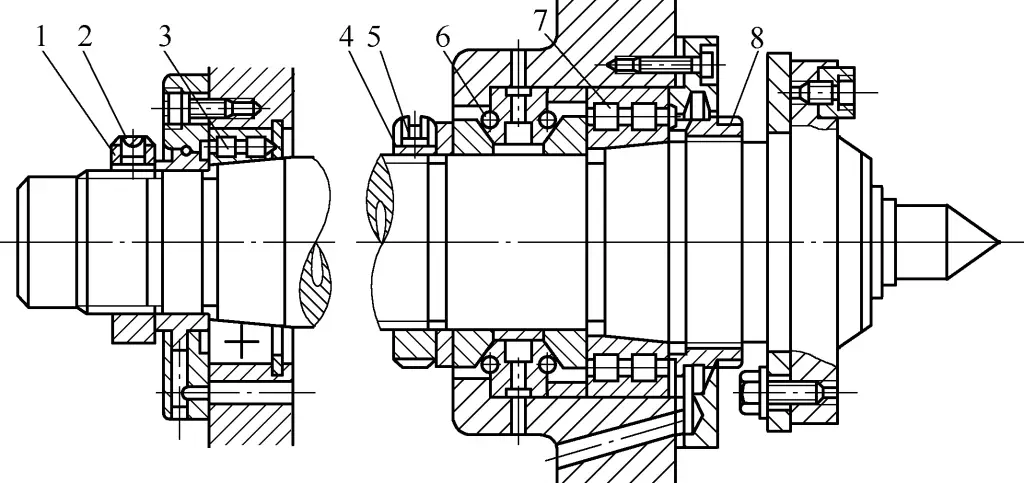

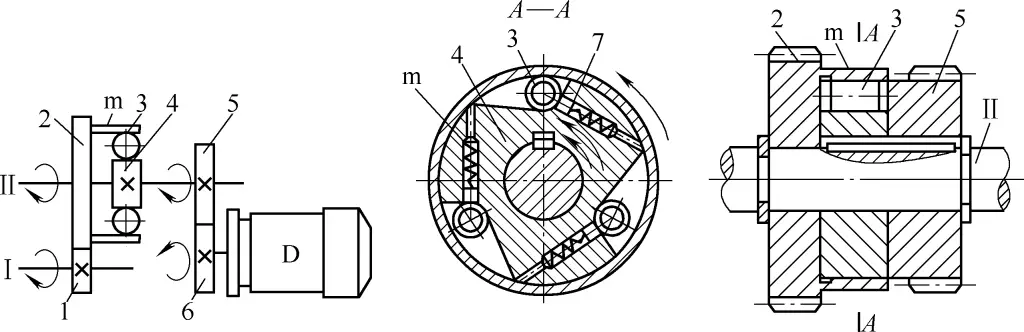

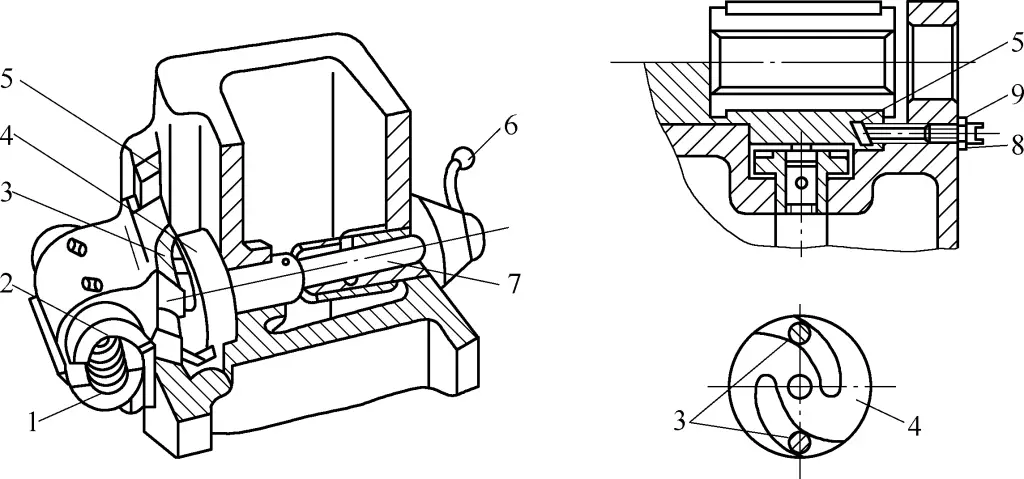

Rysunek 1 przedstawia element wrzeciona tokarki CA6140.

1, 4, 8 - Nakrętki

2, 5 - Śruby

3, 7 - Łożyska walcowe dwurzędowe krótkie

6 - Łożysko skośne wzdłużne dwukierunkowe

Aby zapewnić dobrą sztywność i odporność wrzeciona na drgania, zastosowano trzy podpory - przednią, środkową i tylną. Przedni wspornik wykorzystuje kombinację dwurzędowego krótkiego łożyska walcowego 7 (NN3021K/P5) i dwukierunkowego łożyska kulkowego skośnego 6 (51120/P5), które przenoszą siłę wsteczną oraz lewe i prawe siły posuwu generowane podczas cięcia.

W tylnym wsporniku zastosowano dwurzędowe krótkie łożysko walcowe 3 (NN3015K/P6). Jednorzędowe krótkie łożysko walcowe (NU216) jest używane jako podpora pomocnicza pośrodku wrzeciona (nie pokazano na rysunku). Taka konstrukcja zapewnia dobrą sztywność i stabilność działania w warunkach dużego obciążenia.

Ponieważ przednie i tylne podpory wrzeciona wykorzystują dwurzędowe krótkie łożyska walcowe, stożkowy otwór ich pierścienia wewnętrznego pasuje do stożkowej powierzchni czopa wału. Gdy łożysko zużywa się i luz promieniowy wzrasta, stosunkowo łatwo jest wyregulować luz promieniowy poprzez regulację osiowego położenia czopa wrzeciona względem pierścienia wewnętrznego łożyska.

Łożysko środkowe (NU216) zapewnia podparcie tylko wtedy, gdy na wał wrzeciona działa znaczna siła i występuje pewne ugięcie na podporze środkowej. Dlatego między wałem a łożyskiem musi być pewien luz.

1. Metoda regulacji łożyska przedniego

Do regulacji należy użyć nakrętek 4 i 8. Podczas regulacji należy najpierw poluzować nakrętkę i śrubę 5, a następnie dokręcić nakrętkę 4, aby przesunąć pierścień wewnętrzny łożyska 7 w prawo względem stożkowego czopa wrzeciona. Ze względu na stożkową powierzchnię, wewnętrzny pierścień łożyska rozszerza się promieniowo, zmniejszając luz między rolkami a pierścieniami wewnętrznym i zewnętrznym. Po prawidłowej regulacji dokręć śruby blokujące i nakrętki.

2. Metoda regulacji tylnego łożyska

Do regulacji należy użyć nakrętki 1. Podczas regulacji należy najpierw poluzować śrubę blokującą 2, a następnie dokręcić nakrętkę. Zasada działania jest taka sama jak w przypadku łożyska przedniego, ale należy uważać, aby stosować metodę "stopniowego dokręcania" i nie dokręcać zbyt mocno. Po prawidłowej regulacji należy dokręcić śrubę blokującą.

Ogólnie rzecz biorąc, regulacja przedniego łożyska jest wystarczająca. Dopiero gdy regulacja przedniego łożyska nie zapewni wymaganej dokładności obrotu, należy wyregulować tylne łożysko.

II. Sprzęgło

Sprzęgło służy do włączania lub wyłączania dwóch współosiowych wałów lub wału i elementu przekładni z tuleją drążoną na wale w dowolnym momencie, w celu uruchomienia, zatrzymania, zmiany prędkości i kierunku ruchu obrabiarki.

Istnieje wiele rodzajów sprzęgieł. Tokarka CA6140 posiada sprzęgła załączające, wielopłytkowe sprzęgła cierne i sprzęgła jednokierunkowe.

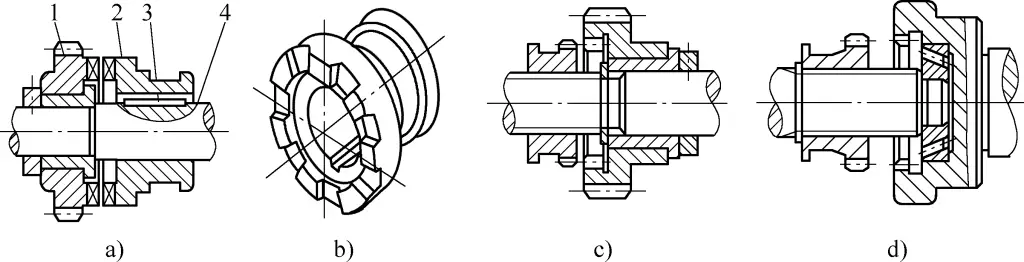

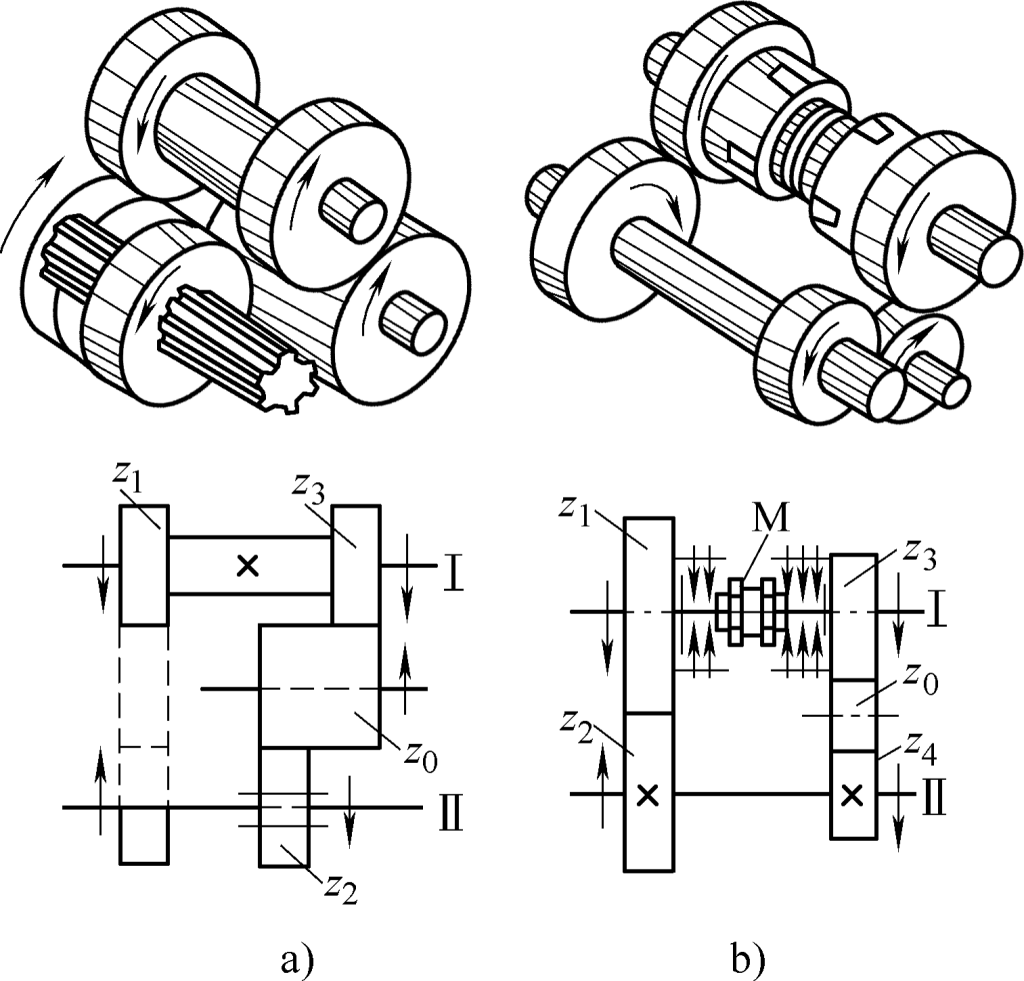

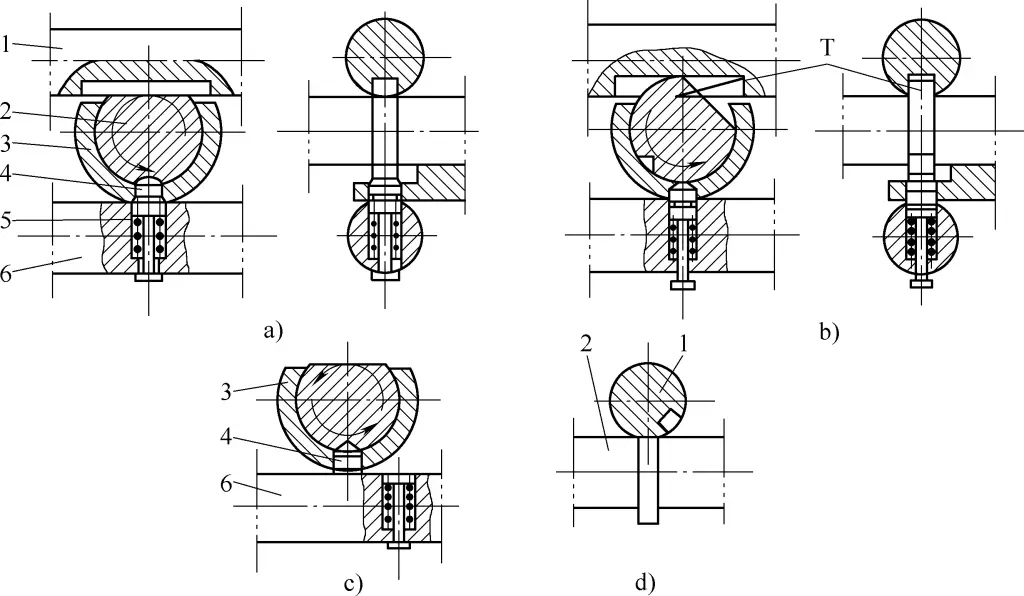

1. Sprzęgło zaręczynowe

Sprzęgło sprzęgające wykorzystuje dwie zazębiające się szczęki na częściach do przenoszenia ruchu i momentu obrotowego. W oparciu o różne kształty strukturalne, są one podzielone na dwa typy: sprzęgła psie i sprzęgła zębate.

Sprzęgło kłowe składa się z dwóch części ze szczękami na powierzchniach czołowych, jak pokazano na rysunkach 2a i 2b. Sprzęgło 2 jest połączone z wałem 4 za pomocą wpustu prowadzącego (lub wielowypustu) 3. Koło zębate 1 ze sprzęgłem jest zamontowane luźno na wale, a poprzez włączanie lub wyłączanie szczęk, koło zębate może być połączone, aby obracać się z wałem lub pozostawać na nim bezczynnie.

a), b) Sprzęgło dla psa

c), d) Sprzęgło biegów

1 - Przekładnia

2 - Sprzęgło

3 - Klucz prowadzący

4 - Wał

Sprzęgło zębate składa się z dwóch części w kształcie prostych kół zębatych czołowych, z których jedna jest kołem zębatym zewnętrznym, a druga kołem zębatym wewnętrznym (patrz rysunki 2c i 2d), o tej samej liczbie zębów i module. Kiedy zazębiają się, mogą połączyć luźne koło zębate z wałem (patrz rysunek 2c) lub dwoma współosiowymi wałami (patrz rysunek 2d), aby obracać się razem. Kiedy się rozłączają, połączenie ruchu zostaje przerwane.

Sprzęgła załączające mają prostą i zwartą konstrukcję. Po załączeniu nie występuje względny poślizg, co zapewnia dokładne przełożenia. Jednak sprzęgło załączające podczas obrotu powoduje uderzenie, więc można je załączać tylko przy bardzo niskich prędkościach lub podczas postoju, co sprawia, że obsługa jest mniej wygodna.

2. Wielopłytkowe sprzęgło cierne

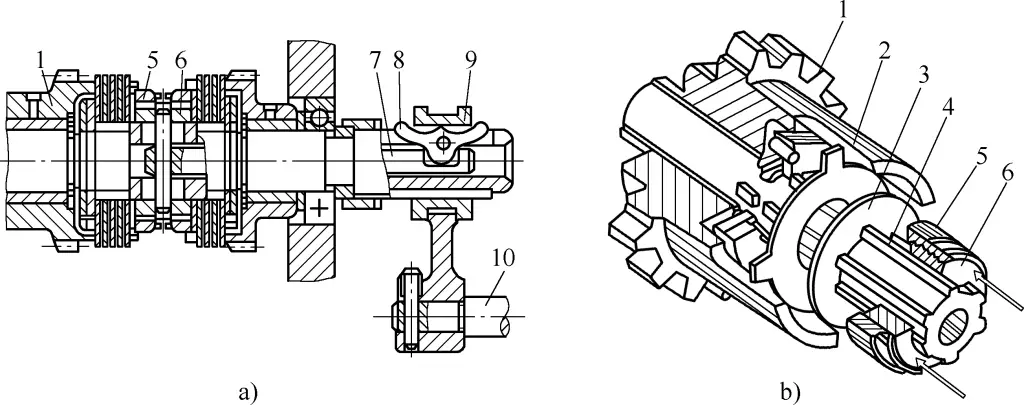

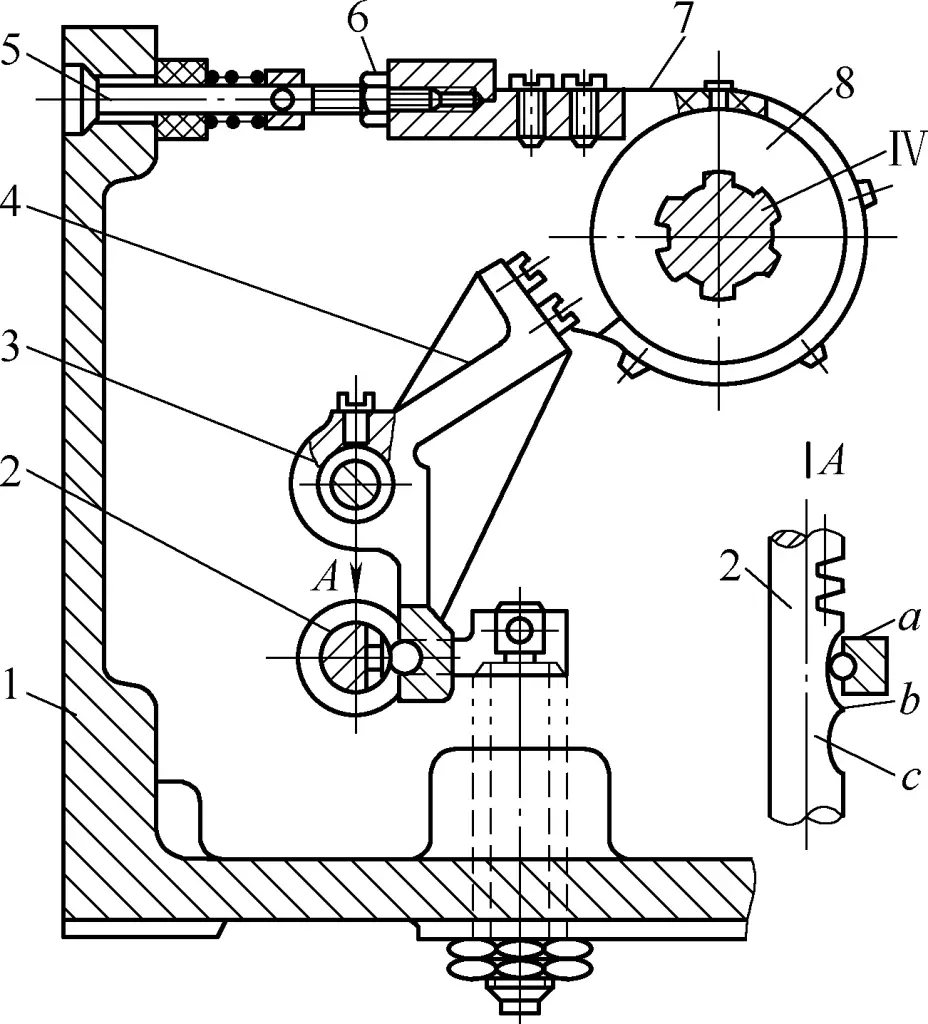

Mechanizm uruchamiania/zatrzymywania i cofania we wrzecienniku tokarki CA6140 wykorzystuje mechaniczne dwukierunkowe wielopłytkowe sprzęgło cierne, jak pokazano na rysunku 3a. Składa się ono z identycznych strukturalnie części lewej i prawej. Lewe sprzęgło napędza wrzeciono do przodu, podczas gdy prawe sprzęgło napędza je do tyłu. Użyjemy lewego sprzęgła jako przykładu, aby wyjaśnić jego strukturę i zasadę działania (patrz rysunek 3b).

a) Schemat strukturalny

b) Schemat zasady działania

1 - Przekładnia

2 - Zewnętrzna płytka cierna

3 - Wewnętrzna płytka cierna

4 - Wał

5 - Tuleja dociskowa

6 - Pierścień gwintowany

7 - Rod

8 - Ramię wahacza

9 - Pierścień ślizgowy

10 - Urządzenie operacyjne

Sprzęgło to składa się z kilku naprzemiennych wewnętrznych i zewnętrznych płytek ciernych o różnych kształtach. Przenosi ono ruch i moment obrotowy poprzez siłę tarcia generowaną między powierzchniami styku płytek ciernych, gdy są one dociskane do siebie. Wewnętrzne płytki cierne 3 z otworami wielowypustowymi są połączone z wielowypustami na wale 4; zewnętrzne płytki cierne 2 mają gładkie okrągłe otwory i są luźno zamocowane na zewnętrznej okrągłej powierzchni wielowypustu wału.

Zewnętrzny obwód tych płytek ciernych ma cztery wystające zęby, które pasują do wycięć w części tulejowej na prawym końcu luźnego koła zębatego 1. Gdy wewnętrzne i zewnętrzne płytki cierne nie są ściśnięte, nie stykają się ze sobą, a wrzeciono pozostaje nieruchome.

Gdy urządzenie sterujące 10 (patrz rysunek 3a) przesuwa pierścień ślizgowy 9 w prawo, wahacz 8 na drążku 7 (wewnątrz otworu wału wielowypustowego) obraca się wokół punktu podparcia, powodując, że jego dolny koniec popycha drążek w lewo. Drążek ma stały sworzeń na lewym końcu, który dociska gwintowany pierścień 6 i tuleję dociskową 5 w lewo, ściskając lewy zestaw płytek ciernych. Poprzez tarcie między płytkami moment obrotowy jest przenoszony z wału na luźne koło zębate, powodując obrót wrzeciona do przodu.

Podobnie, gdy urządzenie sterujące przesuwa pierścień ślizgowy w lewo, ściska on prawy zestaw płytek ciernych, powodując obrót wrzeciona w odwrotnym kierunku. Gdy pierścień ślizgowy znajduje się w położeniu środkowym, zarówno lewy, jak i prawy zestaw płytek ciernych są rozluźnione, a ruch wału 4 nie może być przenoszony na koło zębate, zatrzymując obrót wrzeciona.

Luz w tarczowym sprzęgle ciernym powinien być odpowiedni, ani zbyt duży, ani zbyt mały. Zbyt duży luz zmniejszy siłę tarcia, wpływając na normalne przenoszenie mocy tokarki i powodując nadmierne zużycie płytek ciernych. Zbyt mały luz może spowodować przegrzanie podczas cięcia z dużą prędkością, prowadząc do "przeciągnięcia" i uszkodzenia maszyny. Sposób regulacji luzu pokazano na Rysunek 3b i Rysunek 4.

1 - Tuleja dociskowa

2 - Pierścień gwintowany

3 - Zawleczka sprężynowa

Aby dokonać regulacji, należy najpierw odłączyć zasilanie tokarki i otworzyć pokrywę wrzeciennika. Za pomocą narzędzia wcisnąć kołek sprężynowy 3 z wycięcia w tulei dociskowej 1, a następnie obrócić tuleję dociskową, aby wykonać niewielki ruch osiowy względem gwintowanego pierścienia 2. Spowoduje to zmianę luzu między płytkami ciernymi, regulując w ten sposób siłę docisku między płytkami ciernymi i wielkość przenoszonego momentu obrotowego.

Po prawidłowym wyregulowaniu luzu należy pozwolić, aby sworzeń sprężyny wyskoczył z dowolnego wycięcia w tulei dociskowej, aby zapobiec poluzowaniu się tulei dociskowej podczas obracania.

3. Sprzęgło jednokierunkowe

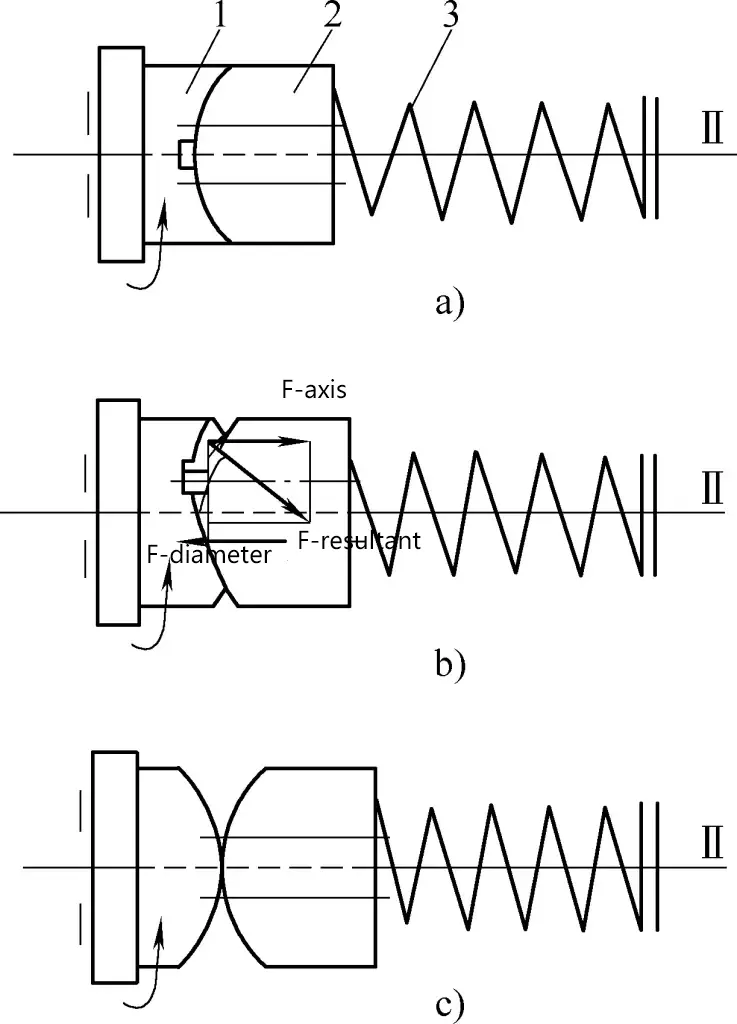

Sprzęgła jednokierunkowe są stosowane głównie na wałach, które zmieniają prędkość z szybkiej na wolną w celu uzyskania automatycznej konwersji ruchu. Wózek tokarki CA6140 zawiera sprzęgło jednokierunkowe, którego zasadę działania przedstawiono na rysunku 5.

1, 2, 5, 6 - pary biegów

3 - Roller

4 - Korpus w kształcie gwiazdy

7 - Zawleczka sprężynowa

m - Rękaw

D - Silnik wysokoobrotowy

Składa się on z korpusu w kształcie gwiazdy 4, trzech rolek 3, trzech kołków sprężystych 7 i tulei m na prawym końcu koła zębatego 2. Koło zębate 2 jest luźno zamontowane na wale II, podczas gdy gwiaździsty korpus 4 jest połączony z wałem II za pomocą wpustu.

Gdy powolny ruch jest przenoszony z wału I przez parę kół zębatych 1 i 2, tuleja m obraca się w kierunku przeciwnym do ruchu wskazówek zegara, napędzając rolki 3 w kierunku węższej części szczeliny klinowej siłą tarcia. Rolki klinują się pomiędzy korpusem w kształcie gwiazdy 4 i tuleją m, powodując wspólny obrót korpusu w kształcie gwiazdy i wału II.

Jeśli szybki silnik M zostanie uruchomiony w tym czasie, szybki ruch jest przenoszony na wał II przez pary kół zębatych 6 i 5, napędzając korpus w kształcie gwiazdy do obracania się w kierunku przeciwnym do ruchu wskazówek zegara.

Gdy prędkość obrotowa korpusu w kształcie gwiazdy wielokrotnie przekracza prędkość obrotową tulei przekładni, rolki ściskają sprężyny i wychodzą ze szczelin klinowych, automatycznie rozłączając ruch między tuleją a korpusem w kształcie gwiazdy. Gdy silnik o dużej prędkości przestaje się obracać, sprzęgło jednokierunkowe automatycznie włącza się ponownie, a tuleja zębata ponownie napędza korpus w kształcie gwiazdy, zapewniając powolne obroty.

III. Urządzenie hamujące

Funkcją urządzenia hamującego jest pokonanie bezwładności obrotowej ruchomych części wrzeciennika podczas procesu zatrzymywania tokarki, szybkie zatrzymanie obrotów wrzeciona w celu skrócenia czasu pomocniczego.

Rysunek 6 przedstawia hamulec taśmowy zainstalowany na wale IV wrzeciennika tokarki CA6140. Składa się on z koła hamulcowego 8, taśmy hamulcowej 7 i dźwigni 4. Koło hamulcowe to stalowa tarcza połączona z wałem IV za pomocą wielowypustów. Taśma hamulca to stalowa taśma z warstwą azbestu z drutu stalowego przymocowaną do jej wewnętrznej strony w celu zwiększenia współczynnika tarcia powierzchni ciernej.

1 - Główka

2 - Stojak

3 - Wał

4 - Dźwignia

5 - Śruba

6 - Orzech

7 - Taśma hamulca

8 - Koło hamulca

Taśma hamulcowa owija się wokół koła hamulcowego, z jednym końcem połączonym z wrzeciennikiem 1 za pomocą śruby regulacyjnej 5, a drugim końcem przymocowanym do górnego końca dźwigni. Dźwignia może obracać się wokół wału 3.

Hamulec jest połączony z wielopłytkowym sprzęgłem ciernym poprzez zębatkę 2 (tj. urządzenie sterujące 10 na rysunku 3). Gdy jego dolny koniec styka się z wklęsłymi częściami w kształcie łuku a lub c na zębatce, wrzeciono znajduje się w stanie obrotowym, a taśma hamulca jest luźna. Jeśli wał zębatki zostanie przesunięty tak, aby jego wystająca część b zetknęła się z dolnym końcem dźwigni, dźwignia obraca się w kierunku przeciwnym do ruchu wskazówek zegara wokół wału 3, zaciskając taśmę hamulcową wokół koła hamulcowego. Wytwarza to moment hamowania ciernego, szybko zatrzymując obrót wału IV i wrzeciona.

Naprężenie taśmy hamulcowej w urządzeniu hamującym można wyregulować w następujący sposób: Otwórz pokrywę skrzynki wrzeciona głównego, poluzuj nakrętkę 6, a następnie wyreguluj śrubę 5 z tyłu skrzynki wrzeciona, aby ustawić odpowiednie naprężenie taśmy hamulcowej. Standardem powinno być, aby podczas zatrzymywania wał główny mógł szybko zatrzymać się w ciągu 2-3 obrotów, a taśma hamulcowa mogła całkowicie zwolnić podczas uruchamiania. Po zakończeniu regulacji należy dokręcić nakrętkę i założyć pokrywę skrzynki wrzeciona.

IV. Mechanizm ochrony przed przeciążeniem zasilania

Funkcją mechanizmu zabezpieczającego przed przeciążeniem jest automatyczne odłączenie linii zasilania i zatrzymanie posuwu wózka narzędziowego, gdy opór posuwu jest zbyt duży lub gdy wózek narzędziowy jest zablokowany z powodu przypadkowych zdarzeń podczas procesu zasilania, unikając w ten sposób uszkodzenia elementów przekładni.

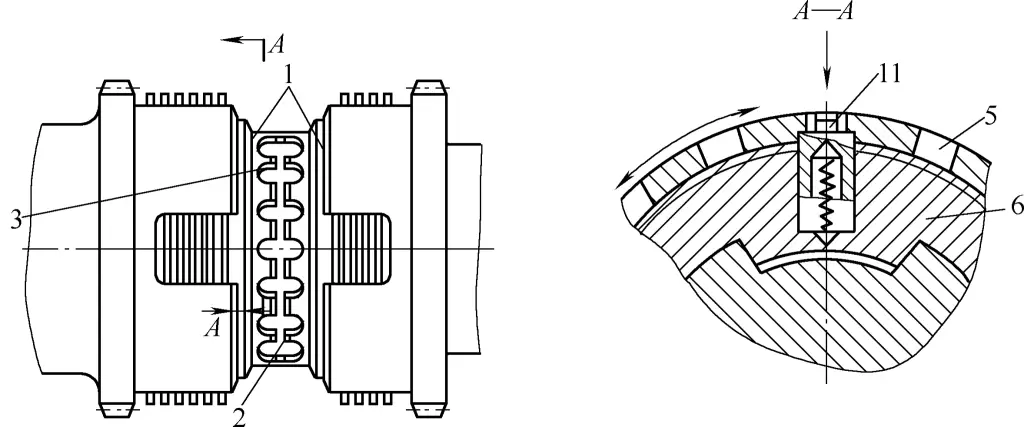

1. Zasada strukturalna

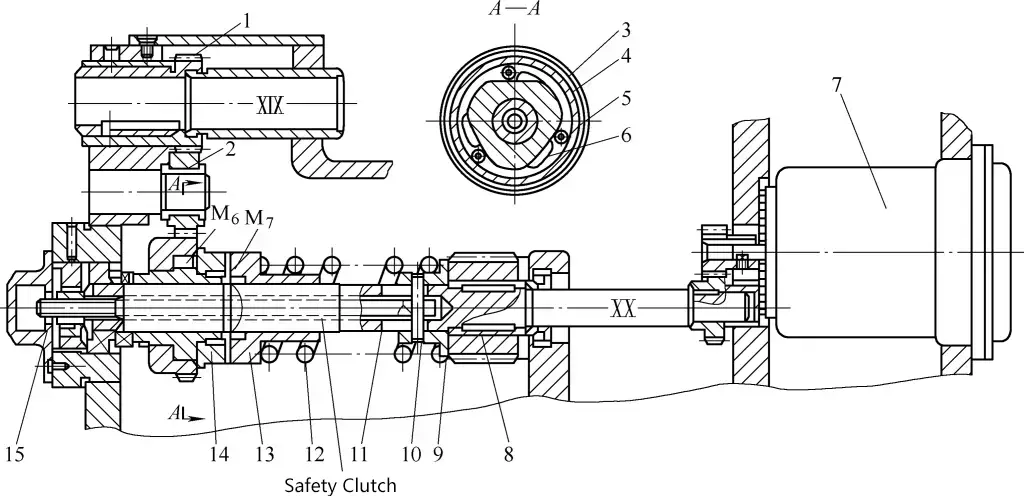

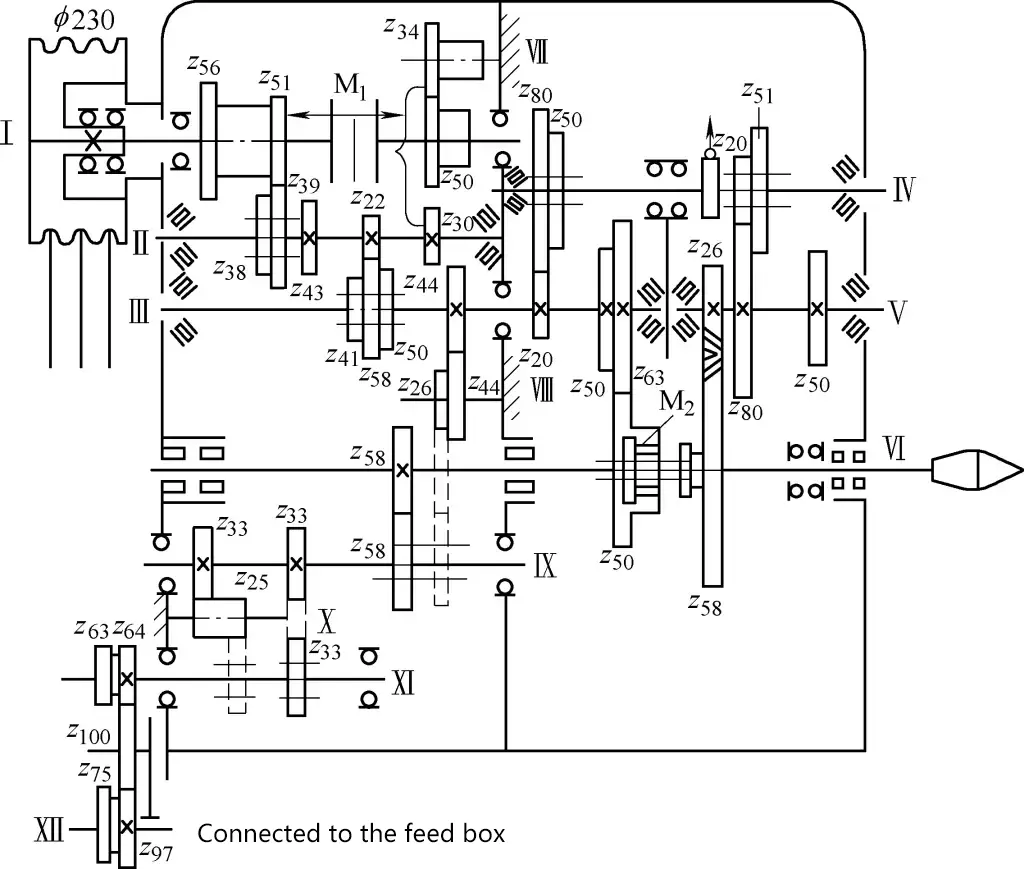

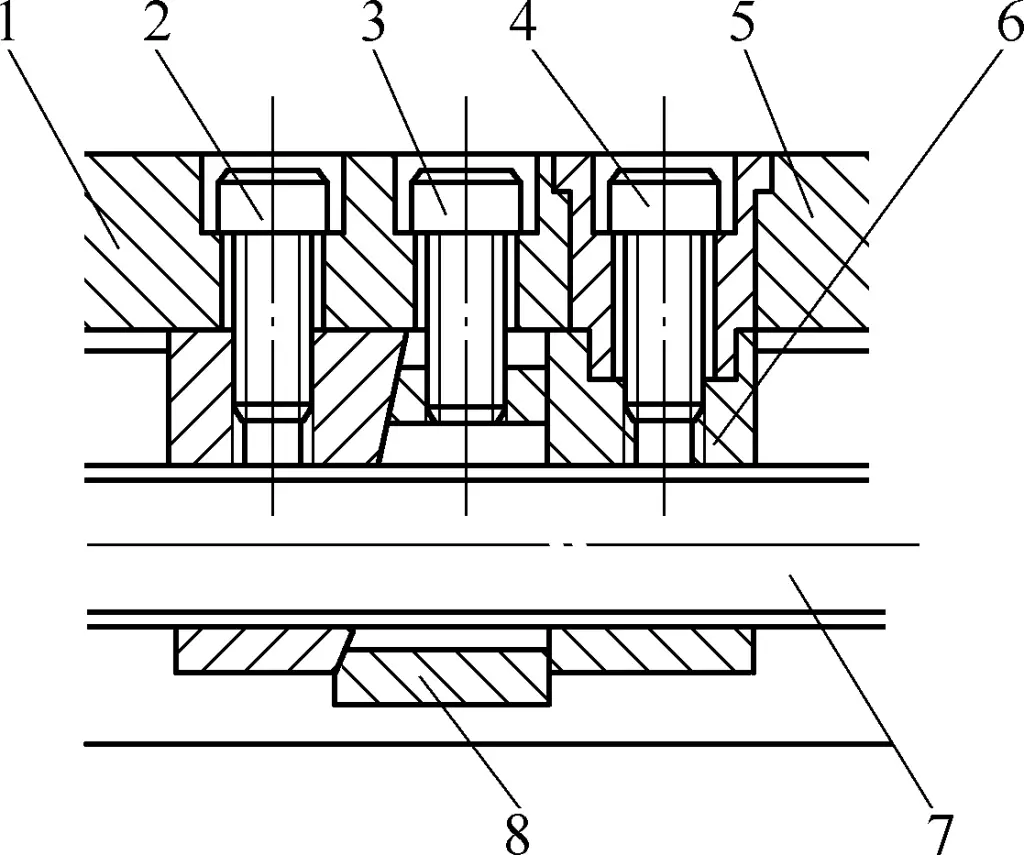

Mechanizm zabezpieczający przed przeciążeniem posuwu tokarki CA6140, znany również jako sprzęgło bezpieczeństwa, jest zainstalowany w fartuchu. Jego strukturę przedstawiono na rysunku 7, gdzie M 7 to sprzęgło bezpieczeństwa.

1, 2, 4 - Biegi

3 - Koło gwiazd

5 - Roller

6, 12 - Sprężyny

7 - Silnik szybkiego podawania

8 - Przekładnia ślimakowa

9 - Siedzisko sprężynowe

10 - Sworzeń krzyżowy

11 - Cięgno

13 - Prawa połowa sprzęgła

14 - Lewa połowa sprzęgła

15 - Orzech

Składa się z lewej i prawej połówki 14 i 13 ze spiralnymi zębami na powierzchni czołowej. Lewa połowa jest połączona z kołem gwiazdowym 3 sprzęgła jednokierunkowego M 6 i jest luźno zamocowana na wale XX; prawa połowa jest połączona wielowypustem z wałem XX.

W normalnych warunkach obrotu lewa i prawa połówka sprzęgła bezpieczeństwa zazębiają się ze sobą pod naciskiem sprężyny 3 (patrz rysunek 8a), przenosząc ruch z drążka podającego na przekładnię ślimakową 8 (patrz rysunek 7).

a) Normalna transmisja

b) Sprzęgło podczas przeciążenia

c) Skrzynia biegów odłączona

1 - Lewa połowa sprzęgła

2 - Prawa połowa sprzęgła

3 - Wiosna

W przypadku przeciążenia siła osiowa działająca na sprzęgło przekracza nacisk sprężyny 3, popychając prawą połowę sprzęgła 2 w prawo (patrz Rysunek 8b). Chociaż lewa połowa sprzęgła 1 obraca się normalnie napędzana przez pręt zasilający, prawa połowa nie może być napędzana, więc zęby na obu powierzchniach czołowych ślizgają się (patrz rysunek 8c), przerywając połączenie ruchu między wałem XX a wózkiem narzędziowym, chroniąc w ten sposób mechanizm przed uszkodzeniem.

Po usunięciu usterki przeciążenia, pod naciskiem sprężyny 3 sprzęgło bezpieczeństwa powraca do normalnego stanu roboczego pokazanego na rysunku 8a.

2. Metoda regulacji

Maksymalny dopuszczalny opór posuwu maszyny określa nacisk ustawiony przez sprężynę 12 (patrz Rysunek 7). Aby wyregulować, otwórz lewą pokrywę fartucha, użyj nakrętki 15, aby wyregulować osiowe położenie gniazda sprężyny 9 poprzez cięgno 11 i sworzeń krzyżowy 10, który reguluje wielkość nacisku sprężyny.

Po dokonaniu regulacji, jeśli ruch posuwowy nie zatrzymuje się natychmiast po przeciążeniu, należy natychmiast sprawdzić przyczynę i wyregulować nacisk sprężyny do odpowiedniej wartości. W razie potrzeby wymień sprężynę.

V. Mechanizm odwracający

Mechanizm zmiany kierunku służy do zmiany kierunku ruchu ruchomych części maszyny, takich jak kierunek obrotów wrzeciona głównego, kierunek posuwu wózka i suportu poprzecznego itp. Tokarka CA6140 posiada następujące rodzaje mechanizmów zmiany kierunku.

1. Mechanizm cofania z przekładnią ślizgową

Rysunek 9a przedstawia mechanizm cofania z przekładnią ślizgową. Gdy przekładnia ślizgowa Z 2 znajduje się w pokazanej pozycji, ruch jest przenoszony z Z 3 przez przekładnię pośrednią Z 0 do Z 2 a wał II obraca się w tym samym kierunku co wał I; gdy Z 2 przesuwa się w lewo do pozycji przerywanej linii, bezpośrednio zazębia się z Z 1 na wale I, a wał II obraca się w kierunku przeciwnym do wału I.

a) Mechanizm cofania z przekładnią ślizgową

b) Mechanizm nawrotny składający się z cylindrycznych kół zębatych i sprzęgła ciernego

Jak pokazano na rysunku 10, koła zębate Z33 , Z25 , Z33 na wałach XI, X, XI we wrzecienniku tworzą przesuwny mechanizm zmiany kierunku obrotów śruby pociągowej, umożliwiając nacinanie gwintów lewo- i prawoskrętnych.

2. Mechanizm nawrotny składający się z cylindrycznych kół zębatych i sprzęgła ciernego

Rysunek 9b przedstawia mechanizm nawrotny składający się z cylindrycznych kół zębatych i sprzęgła ciernego. Gdy sprzęgło M załącza się w lewo, wał II obraca się w kierunku przeciwnym do wału I; gdy sprzęgło M załącza się w prawo, wał II obraca się w tym samym kierunku co wał I, tak jak mechanizm nawrotny utworzony przez M1 i Z51 Z43 , Z34 Z50 Z30 na wałach I, II, VII w główce (patrz Rysunek 10).

VI. Mechanizm kontroli

Zadaniem mechanizmu sterującego tokarki jest zmiana pozycji sprzęgieł i przekładni ślizgowych w celu uruchomienia, zatrzymania, zmiany prędkości i kierunku ruchu głównego i posuwu.

Aby ułatwić obsługę, oprócz kilku prostych elementów sterujących widelcem, często stosuje się scentralizowaną metodę sterowania, w której jeden uchwyt steruje kilkoma elementami przekładni (takimi jak przekładnie ślizgowe, sprzęgła itp.), zmniejszając w ten sposób liczbę uchwytów i ułatwiając obsługę.

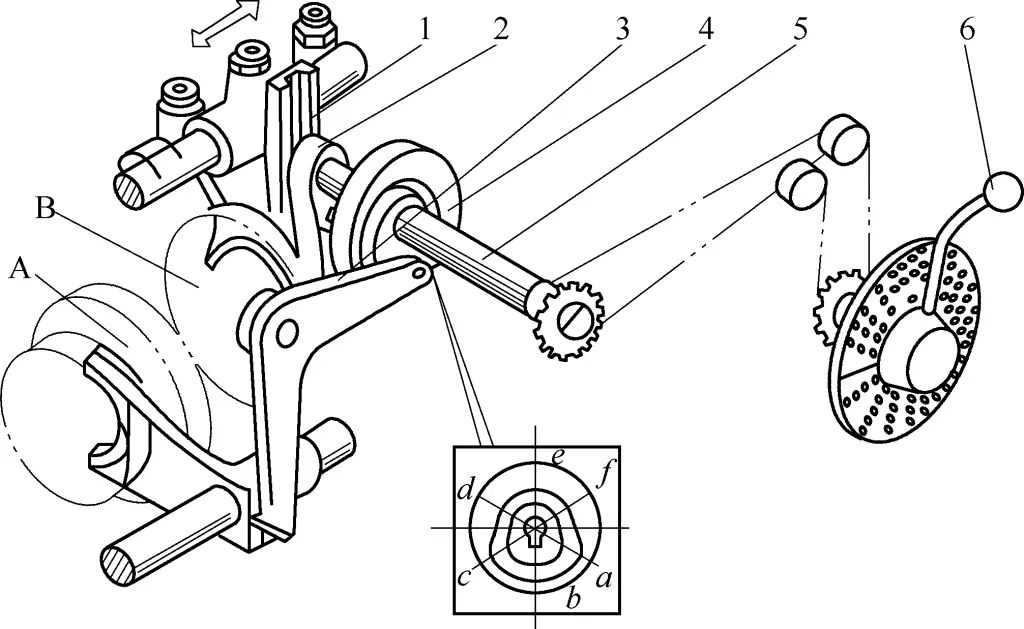

1. Mechanizm kontroli prędkości wrzeciona głównego

Rysunek 11 przedstawia mechanizm sterowania prędkością wrzeciona tokarki CA6140. Wewnątrz wrzeciennika znajdują się dwa zestawy kół zębatych A i B. Podwójnie sprzężone koło zębate A ma dwie pozycje zazębienia, lewą i prawą; potrójnie sprzężone koło zębate B ma trzy pozycje zazębienia, lewą, środkową i prawą. Dwoma zestawami przesuwnych kół zębatych można sterować za pomocą uchwytu 6 zainstalowanego z przodu wrzeciennika.

Widelec 1-zmianowy

2-korbowy

3-Lever

4-Cam

5-Shaft

6 Uchwyt

Uchwyt obraca wał 5 za pośrednictwem napędu łańcuchowego, z krzywką tarczową 4 i korbą 2 zamocowaną na wale. Na krzywce znajduje się zamknięty zakrzywiony rowek (oznaczony sześcioma pozycjami od a do f na rysunku 11), gdzie pozycje a, b i c mają większy promień, a pozycje d, e i f mają mniejszy promień. Rowek krzywki steruje podwójnie sprzężonym kołem zębatym A poprzez dźwignię 3.

Gdy rolka dźwigni znajduje się w części krzywej o dużym promieniu, bieg A znajduje się w lewym położeniu; gdy znajduje się w części o małym promieniu, jest przesuwany do prawego położenia. Okrągły trzpień i rolka na korbie są zamontowane w długiej szczelinie widełek zmiany biegów 1. Gdy korba obraca się wraz z wałem, może przesuwać przesuwne koło zębate B, ustawiając je w trzech różnych pozycjach: lewej, środkowej i prawej.

Poprzez obrót uchwytu i skoordynowane działanie korby i dźwigni można uzyskać sześć różnych kombinacji położeń osiowych kół zębatych A i B, co skutkuje sześcioma różnymi prędkościami. W związku z tym jest on również nazywany sześciobiegowym mechanizmem sterującym z jedną dźwignią.

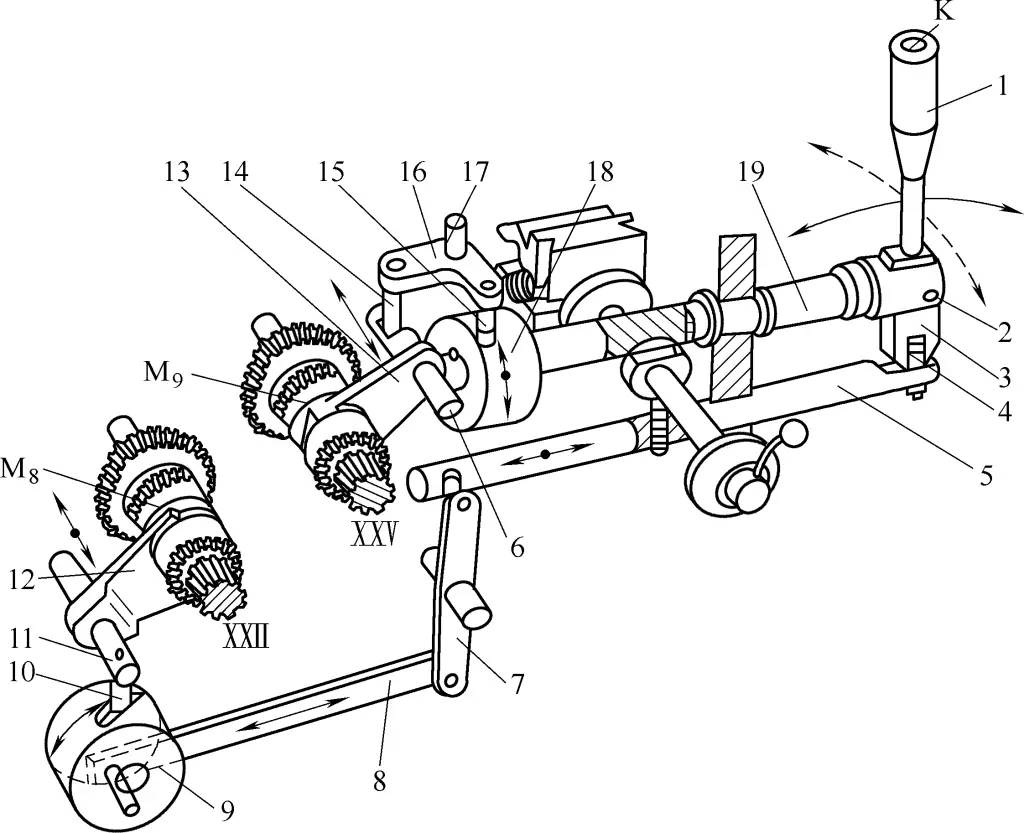

2. Wzdłużny i poprzeczny mechanizm kontroli zasilania

Rysunek 12 przedstawia mechanizm sterowania posuwem wzdłużnym i poprzecznym tokarki CA6140. Wykorzystuje on pojedynczy uchwyt do centralnego sterowania włączaniem, wyłączaniem i zmianą kierunku ruchów posuwu wzdłużnego i poprzecznego. Kierunek ruchu uchwytu jest zgodny z kierunkiem ruchu wózka narzędziowego, co sprawia, że jest on bardzo wygodny w użyciu.

1-uchwyt

2 wały 17-stykowe

Fotel z 3 uchwytami

Kołek z 4 kulkami

5, 6, 11, 19-Wały

7, 16-Levers

8-Pręt łączący

9, 18-Cams

10, 14, 15-stykowe

12, 13-Widełki zmiany biegów

Gdy uchwyt 1 jest przesuwany w lewo lub w prawo, powodując obracanie się gniazda uchwytu 3 wokół wału sworznia 2 (wał sworznia jest zamontowany na osiowo zamocowanym wale 19), otwarta szczelina w dolnej części gniazda uchwytu przesuwa wał 5 osiowo przez sworzeń z łbem kulistym 4, który następnie obraca cylindryczną krzywkę 9 poprzez dźwignię 7 i korbowód 8.

Następnie zakrzywiony rowek na cylindrycznej krzywce przesuwa wałek 11 i widełki zmiany biegów 12 zamocowane na nim do przodu lub do tyłu przez sworzeń 10, powodując, że widełki zmiany biegów przesuwają sprzęgło M 8 sprzęgając go z jednym z dwóch kół zębatych biegu jałowego na wale ⅩⅫ. Powoduje to uruchomienie wzdłużnego ruchu posuwowego, a wózek narzędziowy porusza się odpowiednio w lewo lub w prawo w celu posuwu wzdłużnego.

Jeśli uchwyt zostanie przesunięty do przodu lub do tyłu, powodując obrót wału 19 i cylindrycznej krzywki 18 zamocowanej na jego lewym końcu przez gniazdo uchwytu, zakrzywiony rowek na krzywce powoduje, że dźwignia 16 obraca się wokół wału sworznia 17 przez sworzeń 15.

Następnie, poprzez inny sworzeń 14 na dźwigni, przesuwa wał 6 i widełki zmiany biegów 13 zamocowane na nim do przodu lub do tyłu, powodując, że widełki zmiany biegów przesuwają sprzęgło M 9 sprzęgając go z jednym z dwóch kół zębatych biegu jałowego na wale XXV. Powoduje to włączenie poprzecznego ruchu posuwu, a wózek narzędziowy porusza się odpowiednio do przodu lub do tyłu w celu posuwu poprzecznego.

Gdy uchwyt znajduje się w środkowej pozycji pionowej, oba sprzęgła M 8 i M 9 znajdują się w położeniu środkowym, a łańcuch przenoszenia napędu jest odłączony. Gdy uchwyt zostanie przesunięty w dowolne położenie w lewo, w prawo, do przodu lub do tyłu, naciśnięcie przycisku K na górze uchwytu spowoduje uruchomienie silnika szybkiego przesuwu, a wózek narzędziowy szybko przesunie się w odpowiednim kierunku.

VII. Mechanizm dzielonej nakrętki

Zadaniem mechanizmu nakrętki dzielonej jest włączanie lub wyłączanie ruchu śruby pociągowej. Podczas nacinania gwintów lub ślimaków, nakrętka dzielona jest włączona, a śruba pociągowa napędza wózek i słupek narzędzia przez nakrętkę dzieloną.

Strukturę mechanizmu dzielonej nakrętki pokazano na rysunku 13. Górne i dolne półnakrętki 1 i 2 są zamontowane w prowadnicy w kształcie jaskółczego ogona na tylnej ścianie wózka i mogą poruszać się w górę i w dół. Z tyłu każdej półnakrętki zamontowany jest cylindryczny sworzeń 3, którego wystający koniec jest umieszczony w dwóch zakrzywionych szczelinach w tarczy szczelinowej 4.

1, 2 - pół orzecha

3-Cylindryczny sworzeń

4-gniazdowy dysk

Pasek z 5 wkładkami

6 Uchwyt

7-Shaft

8-śrubowy

9-Nut

Gdy uchwyt 6 zostanie przesunięty w prawo, powodując obrót tarczy szczelinowej w kierunku przeciwnym do ruchu wskazówek zegara przez wał 7, zakrzywione szczeliny zmuszają dwa cylindryczne sworznie do zbliżenia się do siebie, zbliżając górną i dolną półnakrętkę do siebie w celu połączenia ze śrubą pociągową. Słupek narzędzia przechodzi następnie przez wózek napędzany nakrętką śruby pociągowej. Gdy tarcza szczelinowa obraca się zgodnie z ruchem wskazówek zegara, zakrzywione szczeliny powodują rozdzielenie dwóch półnakrętek przez cylindryczne kołki, odłączając dwie półnakrętki od śruby pociągowej, a słupek narzędziowy przestaje się poruszać.

Nakrętka dzielona i pasek wkładki muszą być prawidłowo dopasowane, w przeciwnym razie wpłynie to na dokładność nacinania gwintu, a nawet może spowodować automatyczne przeskakiwanie pozycji uchwytu sterującego nakrętki dzielonej, powodując nierówny skok, chaotyczne gwinty lub ruch osiowy wałka nakrętki dzielonej.

Luz między nakrętką dzieloną a prowadnicą jaskółczego ogona (zazwyczaj powinien być mniejszy niż 0,03 mm) można regulować, dokręcając lub poluzowując listwę wkładki 5 za pomocą śruby 8, a następnie blokując nakrętką 9 po regulacji.

VIII. Mechanizm blokujący

Podczas obsługa tokarkiJeśli z powodu błędu operacyjnego, zarówno napęd śruby pociągowej, jak i wzdłużny/ poprzeczny posuw mocy (lub szybki posuw) zostaną włączone jednocześnie, spowoduje to uszkodzenie tokarki. Aby zapobiec takim wypadkom, w wózku znajduje się mechanizm blokujący, który zapewnia, że gdy nakrętka dzielona jest włączona, zasilanie nie może być włączone; i odwrotnie, gdy zasilanie jest włączone, nakrętka dzielona nie może być włączona.

Zasada działania mechanizmu blokującego dla tokarki CA6140 została przedstawiona na rysunku 14 (patrz również rysunek 12). Na uchwycie sterowania nakrętką dzieloną 1 (wałek 7 na rysunku 13) znajduje się ramię T ze stałą tuleją 3, sworzniem z łbem kulistym 4 i sprężyną 5 zainstalowaną we wzdłużnym wałku sterowania posuwem mocy 6.

1, 2, 6-wałowe

3-stała tuleja

Kołek z 4 kulkami

5-Spring

Rysunek 14a przedstawia sytuację, gdy zarówno zasilanie, jak i napęd śruby pociągowej są odłączone. Podczas włączania nakrętki dzielonej, gdy wał 2 obraca się o kąt (patrz rysunek 14b), jego ramię T pasuje do szczeliny poprzecznego wału sterującego zasilaniem 1 (wał 19 na rysunku 12), blokując go i zapobiegając jego obracaniu się, zapobiegając w ten sposób włączeniu poprzecznego zasilania.

W tym samym czasie ramię T popycha sworzeń z łbem kulistym 4 w poziomym otworze stałej tulei 3 w dół, wsuwając jego dolny koniec w otwór wału 6 (wał 5 na rysunku 12), blokując wał i zapobiegając jego sprzęgnięciu z poprzecznym zasilaniem.

Po włączeniu podłużnego zasilania (pokazanego na rysunku 14c), gdy wał porusza się osiowo, jego otwór nie jest już wyrównany ze sworzniem z łbem kulistym, co zapobiega przesuwaniu się sworznia z łbem kulistym w dół. Zapobiega to obracaniu się wału uchwytu nakrętki dzielonej, uniemożliwiając tym samym zatrzaśnięcie się nakrętki dzielonej.

Gdy włączone jest poprzeczne zasilanie (pokazane na rysunku 14d), gdy wał obraca się o pewien kąt, jego rowek nie jest już wyrównany z ramieniem T na wale, co zapobiega obracaniu się wału, a tym samym zapobiega zatrzaśnięciu się nakrętki dzielonej.

IX. Regulacja luzu między śrubą prowadzącą prowadnicy poprzecznej a nakrętką

Konstrukcja śruby pociągowej prowadnicy krzyżowej jest pokazana na rysunku 15 i składa się z przedniej nakrętki 1 i tylnej nakrętki 6, przymocowanych do górnej części prowadnicy krzyżowej 5 za pomocą odpowiednio śrub 2 i 4, z klockiem klinowym 8 pomiędzy nimi.

1-Przednia nakrętka

2~4-śruby

5-Cross slide

6-tylna nakrętka

Śruba 7-wyprowadzeniowa

Blok 8-krawędziowy

Gdy luz między śrubą pociągową 7 a gwintem nakrętki stanie się zbyt duży z powodu zużycia, należy poluzować śruby mocujące na przedniej nakrętce, dokręcić śrubę 3 i pociągnąć blok klinowy do góry. Działanie klina przesuwa nakrętkę w lewo, zmniejszając luz między śrubą pociągową a gwintem nakrętki.

Po wyregulowaniu uchwyt śruby pociągowej suwaka krzyżowego powinien obracać się płynnie, z luzem mniejszym niż 1/20 obrotu zarówno w kierunku do przodu, jak i do tyłu. Po prawidłowej regulacji dokręć śrubę 2.