Kierunek ruchu stempla

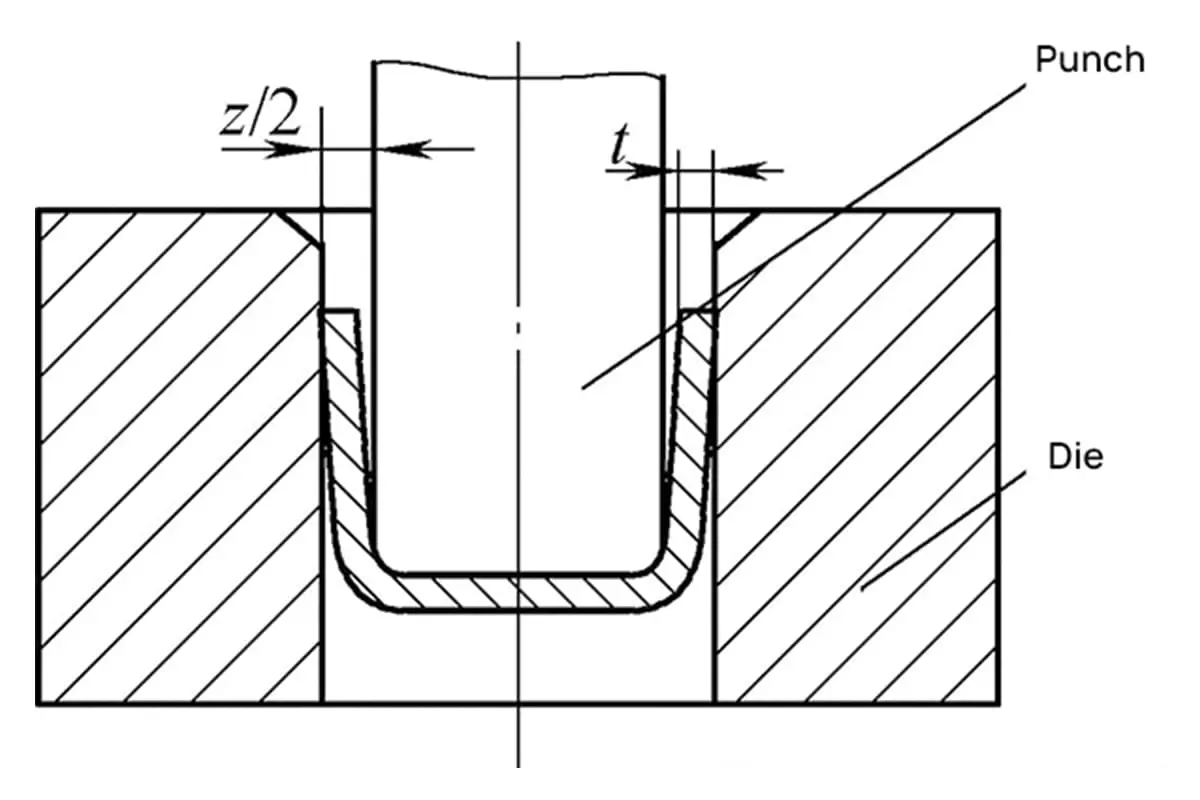

Kierunek ruchu stempla jest krytycznie powiązany z żywotnością matrycy wykrawającej. W idealnym przypadku materiał lub półprodukt powinien być ścinany prostopadle do osi wykrojnika. cios, co oznacza, że płaszczyzna wykrawania przedmiotu obrabianego jest pionowa do kierunku ruchu stempla.

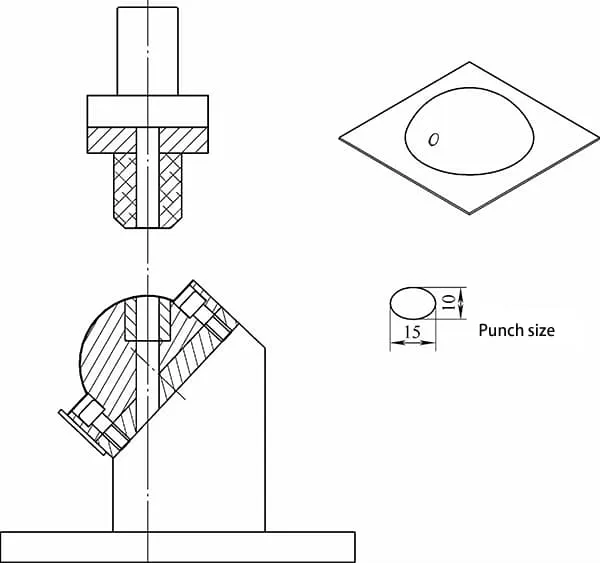

W pewnych szczególnych okolicznościach, gdy warunek ten nie może być spełniony, nadal istotne jest zapewnienie, że środek ciężkości lub symetryczny środek ścinanego profilu jest ustawiony prostopadle do osi stempla, jak pokazano na rysunku 2-5.

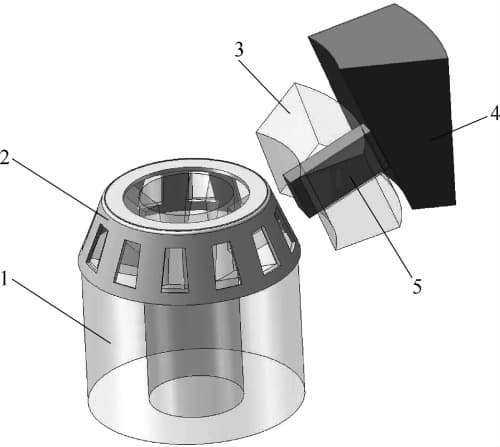

Aby zapewnić, że stempel pozostaje prostopadły do powierzchni wykrawania, zapobiegając w ten sposób wyrównaniu osi stempla z kierunkiem ruchu suwaka prasy lub górnego stołu roboczego, należy zastosować metodę wykorzystującą nachylony klin z suwakiem lub nachylony klin z łożyskami tocznymi i tulejami.

W formach wykrawających, użycie nachylonego klina z suwakiem jest bardziej powszechne w formach wykrawających dla części w kształcie pierścienia, jak pokazano na rysunku 2-6. Ta metoda jest również czasami używana do wykrawania i przycinania dużych ciągnionych części pokryw.

Klasyfikacja wykrojników

Podstawową funkcją wykrojnika jest oddzielanie materiału i zgodnie z tym założeniem istnieje wiele sposobów kategoryzacji wykrojników.

W oparciu o charakter procesu, matryce wykrawające można podzielić na wykrojniki, matryce przebijające, matryce odcinające, matryce przycinające i precyzyjne matryce wykrawające.

Pod względem kombinacji procesów, matryce wykrawające dzielą się na matryce jednooperacyjne, matryce złożone i matryce progresywne.

Ponadto istnieją inne metody klasyfikacji, takie jak metoda prowadzenia, metoda retencji materiału oraz materiały użyte do produkcji matryc męskich i żeńskich.

W tej książce klasyfikujemy według metody wyrzucania części, prostego i kompleksowego podejścia do analizy różnych typów cech form. Na tej podstawie wykrojniki można podzielić na następujące kategorie:

1) Standardowa matryca z wyrzutem dolnej części.

2) Standardowa matryca z wyrzutem górnej części.

3) Odwrócona matryca złożona.

4) Odwrócona matryca z górnym wyrzutem złomu.

5) Matryca do usuwania złomu, która usuwa złom poprzez przycinanie, powszechnie stosowana w matrycach progresywnych.

6) Progresywna matryca.

7) Uproszczona matryca progresywna.

8) Obrotowy ścinanie matryce, które można dalej podzielić na matryce do ścinania rolkowego i matryce do ścinania wahadłowego.

1-Die 2-Workpiece 3-Slide 4-Inclined Collar 5-Punch

Wybór stempli i matryc

Wybór odpowiedniego stempla i matrycy jest kluczowym krokiem, który określa koszty produkcji, żywotność i metodę działania matrycy; wpływa nie tylko na jakość i koszt jednostkowy produktu, ale także na bezpieczeństwo osobiste operatora, dlatego decyzja wymaga starannego rozważenia.

W oparciu o analizę charakterystyki zestawów stempli i matryc, przy wyborze metody działania stempla i matrycy należy wziąć pod uwagę następujące kwestie:

1) W przypadku przedmiotów obrabianych bez otworów i bez wysokich wymagań dotyczących płaskości, zalecana jest matryca do wykrawania z dolnym wylotem, taka jak do głęboko tłoczonych lub giętych części. Ten typ matrycy ma prostą konstrukcję, długą żywotność, wysoki współczynnik bezpieczeństwa i jest wygodniejszy w obsłudze i konserwacji niż inne matryce.

2) W przypadku elementów wymagających wysokiej precyzji w zakresie odstępów między otworami lub między otworami a konturem, należy wybrać matrycę z odwróconym wylotem.

3) W przypadku przedmiotów obrabianych z otworami, w przypadku których precyzja rozmiaru nie jest wymagana, można wybrać prostą matrycę stopniową lub odwróconą matrycę przebijającą.

4) W przypadku przedmiotów obrabianych, w których precyzja odstępów między otworami jest krytyczna, ale precyzja względem konturu nie jest istotna, odpowiednia jest prosta matryca progresywna.

5) W przypadku przedmiotów obrabianych z wąskimi występami i otworami w środku, należy użyć matrycy do usuwania złomu lub matrycy do wykrawania z górnym wylotem, a nie matrycy do wykrawania z dolnym wylotem, aby zapobiec zatykaniu się wnęki matrycy przez wąskie występy i zwiększeniu obciążenia stempla, potencjalnie powodując wygięcie stempla lub tworząc nierówne krawędzie. szczelina między stemplem a matrycą.

6) W przypadku elementów z wieloma małymi otworami lub gdy bezwzględna odległość między otworami jest mniejsza niż 6 mm, należy rozważyć zastosowanie matrycy progresywnej.

7) W przypadku wąskich, długich przedmiotów obrabianych z dwoma maksymalnymi bokami, które są proste i równoległe do kierunku posuwu, priorytetem powinna być matryca do cięcia wzdłużnego lub matryca progresywna. Takie podejście może wyeliminować siła przebicia wymagane dla dwóch długich boków, zwiększają wytrzymałość matrycy, znacznie wydłużają jej żywotność oraz zapewniają wyższą jakość i precyzję obrabianego przedmiotu.

8) Do wykrawania złomu z resztek materiału można użyć matrycy jednooperacyjnej, takiej jak matryca do wykrawania z górnym wylotem, matryca do wykrawania z dolnym wylotem lub matryca złożona. Matryce te zazwyczaj nie wymagają słupków prowadzących i tulei, co pozwala na większe dostosowanie do nieregularnych materiałów. Gdy słupki prowadzące są niezbędne, należy zainstalować tuleje, aby zapobiec zaczepianiu się materiału w szczelinie i powodowaniu wypadków.

9) Krawędź tnąca nożyc tarczowych to para rolek, które są regulowane w celu dostosowania do zmian średnicy materiału. W ten sposób nożyce tarczowe są bardzo wszechstronną matrycą do oddzielania materiału. Gdy średnica cięcia D wynosi ≥350 mm, nożyce tarczowe mogą zastąpić wykrojnik, oszczędzając znaczną ilość materiału matrycy i skracając czas produkcji wykrojnika, a tym samym skracając cykl produkcyjny.

10) Nożyce obrotowe mają złożoną strukturę i są trudne do zaprojektowania i wyprodukowania; nadają się do produkcji na dużą skalę z dobrymi warunkami przetwarzania, zwłaszcza jeśli poprzedni proces obejmuje głębokie tłoczenie.

11) Rodzaj matrycy należy określić na podstawie rozmiaru, kształtu i złożoności obrabianego przedmiotu. Ogólnie rzecz biorąc, duże elementy obrabiane wykorzystują matryce jednooperacyjne, podczas gdy mniejsze, bardziej złożone kształty często wykorzystują matryce złożone lub progresywne.

12) Wybór metody działania stempla i matrycy powinien również opierać się na wielkości produkcji. W przypadku produkcji na małą skalę, matryce powinny być proste i tanie, preferując matryce z pojedynczą operacją; w przypadku produkcji na dużą skalę, gdzie koszt matrycy stanowi mniejszą część kosztu wykrawania, można zastosować matryce złożone lub progresywne.