Klasyfikacja ciągadeł

Matryce do ciągnienia można podzielić na podstawie typu kołnierza na te ze spoiwem i te bez spoiwa. Są one również klasyfikowane według sekwencji operacji na ciągadła pierwszej operacji i ciągadła kolejnych operacji. Strukturalnie można je podzielić na ciągadła bezpośrednie, ciągadła odwrotne i ciągadła rozrzedzające.

Ciągnienie bezpośrednie i ciągnienie wsteczne są powszechnie stosowane w produkcji wyrobów ze stali nierdzewnej. Jednakże, ze względu na słabą przewodność cieplną stali nierdzewnej, ciągnienie rozcieńczające, które może prowadzić do gromadzenia się ciepła i gwałtownego pogorszenia warunków ciągnienia, jest rzadko stosowane i nie będzie omawiane w tej książce.

Matryce do bezpośredniego tłoczenia są dalej podzielone na typy montowane od góry i od dołu. Powszechnie stosowana jest matryca montowana od góry, w której stempel znajduje się powyżej, a matryca poniżej. Z kolei matryca montowana od dołu to taka, w której układ ten jest odwrócony.

Ze względu na wyrównanie stempla ciągnącego ze stemplem wykrawającym, matryce ciągnące montowane od góry są często stosowane w operacjach ciągnienia progresywnego.

Pierwsza operacja rysowania matryc

Matryce ciągnące pierwszej operacji są podzielone na typy montowane od góry i od dołu.

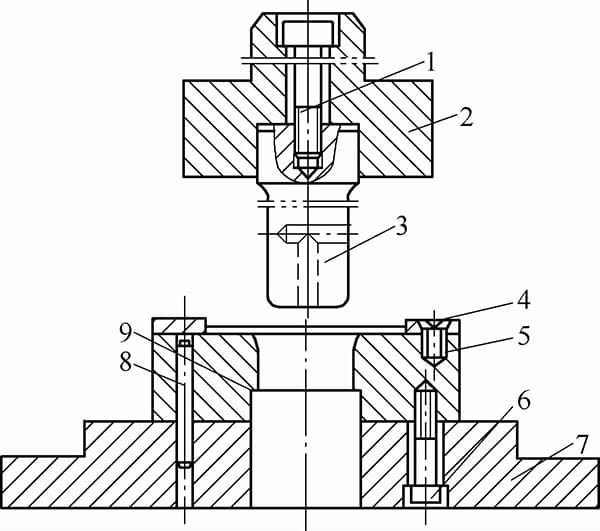

(a) Matryce kreślarskie pierwszej operacji montowane od góry

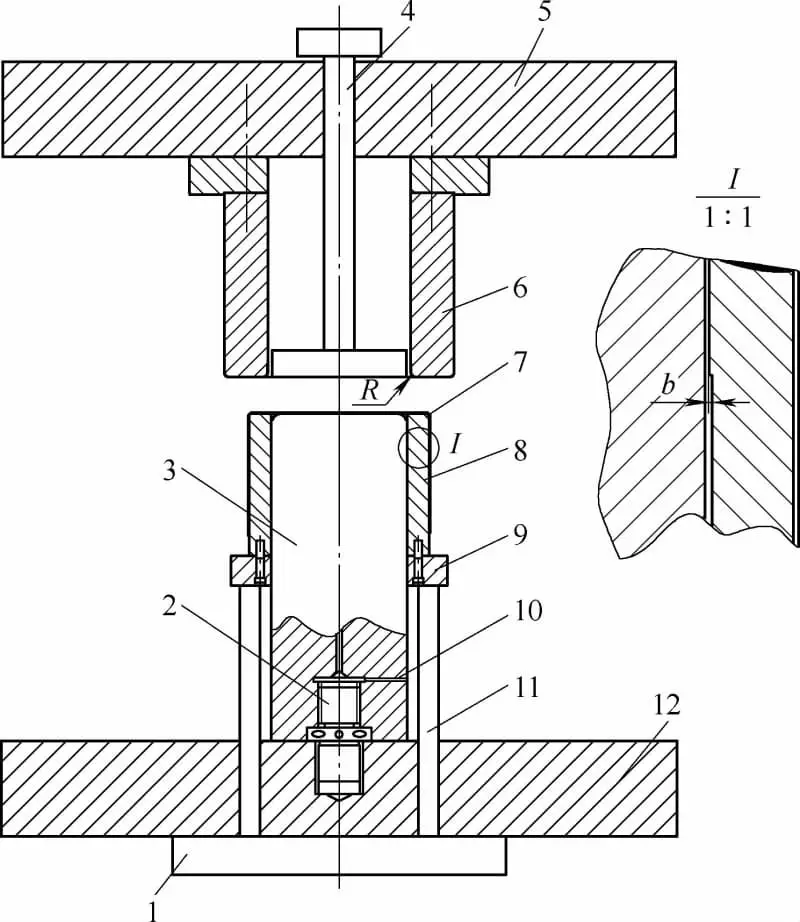

W przypadku części bez kołnierza, które nie wymagają spoiwa, lub tych, które wymagają spoiwa, ale przy minimalnej sile, matryce ciągnące montowane od góry są używane w celu zwiększenia wydajności przy wygodnym niższym wyładunku, jak pokazano na rysunku 4-10. W matrycach z pojedynczym działaniem, matryca ciągnąca montowana od góry opiera się wyłącznie na elastycznych elementach zamontowanych wokół stempla w celu zapewnienia nacisku.

1, 5, 6 - Śruby; 2 - Uchwyt matrycy; 3 - Stempel; 4 - Płytka ustalająca; 7 - Dolna stopka matrycy; 8 - Kołek rozporowy; 9 - Wgłębienie matrycy

W związku z tym zarówno siła trzymania półfabrykatu, jak i skok są dość ograniczone i są one zwykle używane do części o wysokim współczynniku ciągnienia, bez spoiwa lub ze spoiwem, ale wymagającym minimalnej siły.

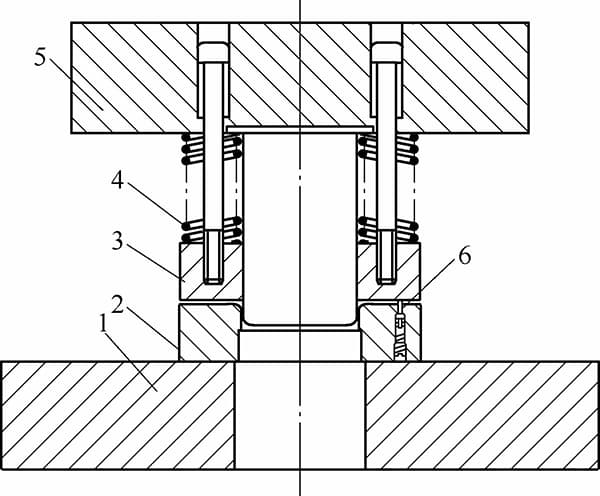

W przypadku części bez kołnierza często stosuje się metodę rozładunku przelotowego. Gdy stempel unosi się, lekkie odbicie krawędzi formowanej części powoduje jej rozszerzenie i zaczepienie o dolną krawędź matrycy, ułatwiając rozładowanie. W związku z tym zamontowana na górze matryca ciągnąca jest bardzo wydajna, jak pokazano na rysunku 4-11.

Komponenty są następujące: 1 - dolna stopka matrycy, 2 - wgłębienie matrycy, 3 - uchwyt półfabrykatu, 4 - sprężyna, 5 - górna stopka matrycy, 6 - ruchomy trzpień pilotujący.

(b) Montowane od dołu matryce kreślarskie pierwszej operacji

W praktyce matryce montowane od dołu są częściej stosowane niż matryce montowane od góry. Wynika to z faktu, że podczas rysowania części kołnierzowych na prasie, matryce montowane od dołu są łatwiejsze w montażu, oferują więcej miejsca na elementy elastyczne, zapewniają większą siłę trzymania półfabrykatu i pozwalają na łatwiejszą regulację uchwytu półfabrykatu, dzięki czemu operacje są wygodniejsze.

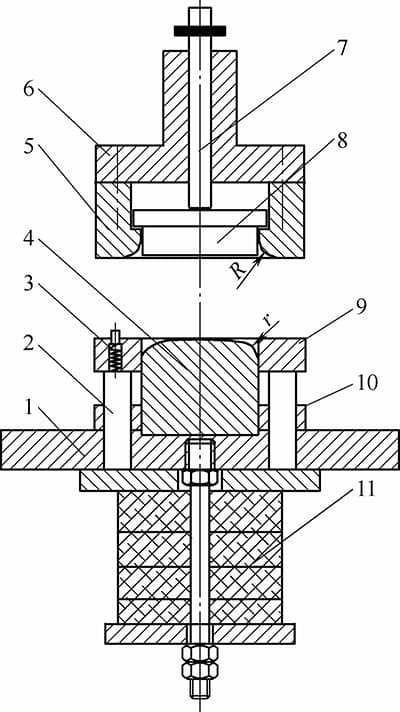

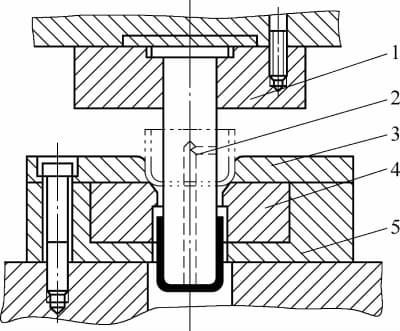

Większość matryc do rysowania w pierwszej operacji zainstalowanych na prasach hydraulicznych jest zaprojektowana jako montowana od dołu, wykorzystując dolny siłownik hydrauliczny do regulacji siły trzymania półfabrykatu. Istnieje również kilka udogodnień podczas testowania matryc montowanych od dołu w porównaniu do matryc montowanych od góry, jak pokazano na rysunku 4-12.

1-Dolny uchwyt matrycy 2-Pręt podnoszący 3-Lokalizator stempla 4-Stempel 5-Matryca 6-Górny uchwyt matrycy 7-Pręt wyrzutnika 8-Płytka wyrzutnika 9-Uchwyt stempla 10-Płytka ustalająca stempla 11-Mechanizm zrywający

Późniejsza operacja Rysowanie matryc

(a) Montowane od dołu matryce do rysowania w późniejszej eksploatacji

Projektowanie matryc do ciągnienia w kolejnych operacjach jako montowanych od dołu zapewnia stabilną jakość wyglądu części. Matryce te składają się z matrycy, urządzenia wybijającego, zestawu matryc i stempla, jak pokazano na rysunku 4-13.

Rysunek 4-13 przedstawia odwróconą matrycę ciągnącą wyposażoną w standardową górną płytę siłownika hydraulicznego, uniwersalne sworznie łączące, stempel, popychacz prasa hydrauliczna suwak, matryca, obrabiany przedmiot, tuleja matrycy, centralna płyta podpierająca, otwory wentylacyjne, pręt podnoszący i stół roboczy prasy hydraulicznej.

(b) Późniejsza eksploatacja matryc ciągnących bez spoiwa

Matryce ciągnące do kolejnych operacji bez spoiwa powinny mieć współczynnik ciągnienia większy niż 0,8 i są powszechnie stosowane do materiałów o małej grubości i produktów o małych średnicach, takich jak w operacjach ciągnienia ciągłego, jak pokazano na rysunku 4-14.

1- Płytka przytrzymująca stempel, 2- stempel, 3- płytka lokalizatora, 4- matryca i 5- płytka przytrzymująca matrycę.

Matryce do ciągnienia wstecznego

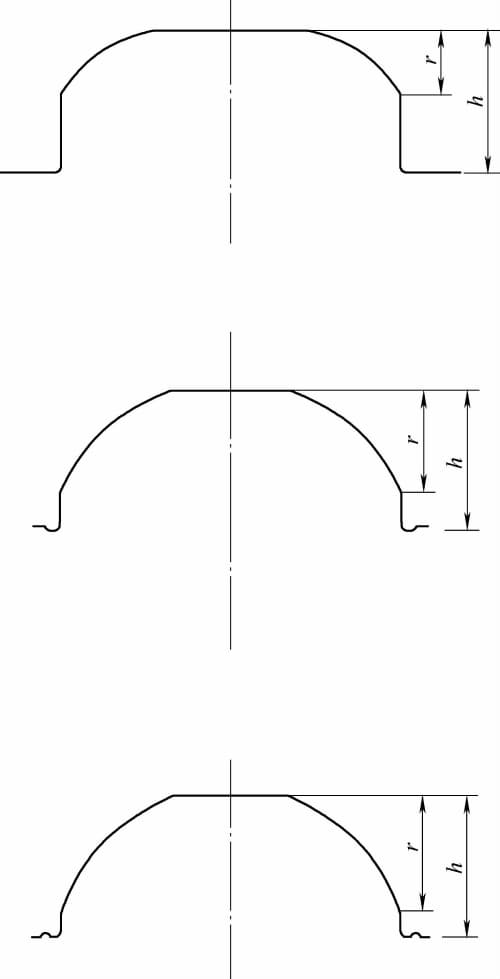

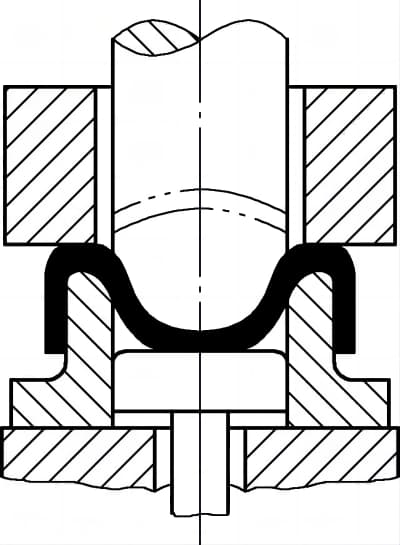

Gdy wymagane jest wiele operacji ciągnienia dla części, pierwsza operacja wykorzystuje ciągnienie bezpośrednie, a kolejne operacje naprzemiennie wykorzystują ciągnienie odwrotne i bezpośrednie, aby ułatwić formowanie, jak pokazano na rysunku 4-15.

Ciągnienie odwrotne polega na umieszczeniu półproduktu z pierwszej operacji ciągnienia na wydrążonej matrycy, a stempel wchodzi z powierzchni zewnętrznej w celu dalszego ciągnienia. Siła wywierana przez stempel na półfabrykat jest w przeciwnym kierunku niż w poprzedniej operacji ciągnienia, umożliwiając wymianę wewnętrznej i zewnętrznej powierzchni materiału, co może zwiększyć deformację i poprawić wydajność produkcji.

Rysunek odwrócony ma kilka cech charakterystycznych:

1) W przypadku ciągnienia wstecznego, duży kąt opasania między półfabrykatem a matrycą zmniejsza opór tarcia i opór zginania, zmniejszając prawdopodobieństwo marszczenia. Gdy ścianka matrycy jest cieńsza niż 28t, spoiwo może nie być konieczne.

2) Ponieważ kierunek siły i zginanie są przeciwne do poprzedniej operacji, utwardzanie robocze półproduktu jest mniejsze niż w przypadku bezpośredniego ciągnienia.

3) Suma promieni wewnętrznego i zewnętrznego narożnika matrycy nie może przekraczać grubości ścianki matrycy. Ze względu na ograniczenia rozmiaru przedmiotu obrabianego, średnica półfabrykatu (d) nie może być mniejsza niż 30t, a promień wewnętrznego narożnika powinien być większy niż 4t.

4) Współczynnik ciągnienia dla ciągnienia wstecznego nie powinien być zbyt duży, ponieważ może to zmniejszyć wytrzymałość matrycy. Ogólnie rzecz biorąc, współczynnik ciągnienia może wynosić od 10% do 15% mniej niż w przypadku ciągnienia bezpośredniego.

5) Odwrotne tłoczenie jest trudne w przypadku małych części ze względu na większe wymagane promienie matrycy, co czyni je bardziej odpowiednim dla średnich i dużych części cylindrycznych.

6) szczelina między stemplem a matrycą w rysunku odwróconym może być od 15% do 30% większa niż w rysunku bezpośrednim.

7) Grubość ścianki matrycy nie może być mniejsza niż 10t, a jej wartość bezwzględna nie powinna być mniejsza niż 6mm.

Ciągnienie wsteczne oferuje znaczne korzyści w przypadku formowania części o dużych niepodpartych obszarach. Półfabrykaty używane do ciągnienia wstecznego mają płaskie lub kuliste wierzchołki. Podczas ciągnienia, kontakt między półfabrykatem o kulistym wierzchołku a stemplem jest stopniowy, co czyni go bardziej korzystnym do formowania części półkulistych, stożkowych lub parabolicznych.

Wybór matrycy do głębokiego tłoczenia

Po otrzymaniu planów, musimy szeroko sklasyfikować głęboko tłoczone części. Forma strukturalna matrycy do głębokiego tłoczenia uwzględnia przede wszystkim kształt przedmiotu obrabianego, z dodatkowymi czynnikami, jak poniżej:

1) Stosunek grubości materiału do maksymalnego rozmiaru półfabrykatu.

2) Stosunek rozmiaru półfabrykatu do ostatecznych uformowanych wymiarów.

3) Współczynnik proporcji lub maksymalny stosunek szerokości do wysokości.

4) Stosunek wymiarów dna do otwartego końca.

5) Precyzja powierzchni.

6) Współczynnik wytrzymałości materiału na rozciąganie.

Po zebraniu wszystkich tych danych możemy określić odpowiednią formę strukturalną dla matrycy do głębokiego tłoczenia.

Wybór matrycy do głębokiego tłoczenia powinien opierać się na następujących warunkach:

1) W przypadku d0-d1/2 ≤ 7t należy użyć matrycy z bezpośrednim wyładowaniem bez pierścienia wiążącego.

2) W przypadku 7 < d0-d1/2 < 14t należy użyć stożkowej matrycy wgłębnej do rozładunku bez pierścienia wiążącego.

3) W przypadku d0-d1/2 ≥ 14t należy użyć matrycy z płaskim wgłębieniem i pierścieniem segera.

4) Pojedyncze części cylindryczne powinny korzystać z odwróconej matrycy do głębokiego tłoczenia. Długie części cylindryczne bez kołnierzy lub z niskimi wymaganiami dotyczącymi płaskości kołnierza mogą również wykorzystywać odwróconą matrycę do wielu operacji głębokiego tłoczenia, ale należy zorganizować wyżarzanie pośrednie, jeśli utwardzanie robocze materiału jest poważne.

5) W przypadku wielostopniowego głębokiego tłoczenia części wymagających wysokiej płaskości kołnierza, należy naprzemiennie stosować dodatnie i ujemne głębokie tłoczenie, aby zminimalizować wpływ ugięcia dźwigni na płaskość kołnierza.

6) W przypadku części z więcej niż trzema etapami głębokiego tłoczenia, należy rozważyć przeplatanie 1-2 etapów ze stożkową matrycą wgłębną.

7) W przypadku części stożkowych o średniej głębokości należy rozważyć połączenie dodatniego i ujemnego głębokiego tłoczenia.

8) W produkcji zastawy stołowej ze stali nierdzewnej, w przypadku długich części cylindrycznych, gdzie wydajność uszczelnienia nie jest krytyczna, należy rozważyć zastosowanie spawanych rur i dolnego mocowania jako alternatywy dla głębokiego tłoczenia.

9) Części paraboliczne powinny być głęboko tłoczone, a następnie mocno wybrzuszane.

10) W przypadku opływowych części, które mają tendencję do marszczenia się na brzuchu, należy rozważyć głębokie rysowanie od wewnątrz na zewnątrz.

11) W przypadku części o niewystarczającym obszarze spoiwa po drugim etapie głębokiego tłoczenia, należy rozważyć zwiększenie promienia zaokrąglenia pierwszej matrycy do głębokiego tłoczenia i zastosowanie metody głębokiego tłoczenia od wewnątrz na zewnątrz.

12) W przypadku części, w których główna powierzchnia odkształcenia przecina linię profilu, należy użyć zakrzywionego pierścienia segera.

13) Jeśli materiał dolny uległ znacznemu rozrzedzeniu po kolejnych etapach głębokiego tłoczenia lub nie ma źródła materiału podczas formowania i jeśli wykrawanie jest dozwolone, należy dodać otwór procesu wykrawania, aby pobrać materiał z wykrawanego obszaru; jeśli wykrawanie nie jest dozwolone, należy upewnić się, że materiał ten znajduje się na miejscu podczas pierwszego etapu głębokiego tłoczenia.

14) W przypadku głęboko tłoczonych części korpusu obrotowego nie są wymagane żadne specjalne środki dla powierzchni lub wysokości stożkowych mniejszych niż połowa całkowitej wysokości; dla większych niż połowa, ale mniejszych niż dwie trzecie całkowitej wysokości, należy użyć stopnia do głębokiego tłoczenia; dla większych niż dwie trzecie należy użyć żebra do głębokiego tłoczenia, jak pokazano na rysunku 4-16.

15) Jeśli to możliwe, należy unikać głębokiego tłoczenia części o wysokim stożku; jeśli jest to możliwe, należy wybrać wykrawanie w kształcie wachlarza i gięcie w celu uformowania stożkowych cylindrów, a następnie spawanie.