Frezowanie to metoda cięcia przedmiotów na frezarce za pomocą obrotowego narzędzia wieloostrzowego, która jest najbardziej podstawową metodą obróbki płaszczyzn i rowków. Podczas frezowania ruch obrotowy frezu jest ruchem głównym, a ruch liniowy lub obrotowy frezu lub przedmiotu obrabianego wzdłuż kierunku współrzędnych jest ruchem posuwowym.

Frez jest narzędziem wieloostrzowym, każdy z jego zębów jest odpowiednikiem narzędzia tokarskiego, a w procesie frezowania uczestniczy wiele zębów. W przypadku pojedynczego zęba jego charakterystyka skrawania jest zasadniczo taka sama jak w przypadku toczenia, ale proces skrawania całego narzędzia ma swoje unikalne aspekty.

I. Przegląd frezowania

1. Charakterystyka procesu frezowania

(1) Wysoka wydajność w procesie mielenia

Podczas frezowania, ze względu na udział wielu zębów w cięciu, szybkość usuwania metalu jest wysoka, proces cięcia każdego zęba jest nieciągły, a korpus narzędzia jest stosunkowo duży, dlatego warunki rozpraszania ciepła i wymiany ciepła są lepsze, prędkość frezowania może być wyższa, a inne parametry cięcia mogą być również większe, stąd wydajność frezowania jest bardzo wysoka.

(2) Obróbka frezowania to cięcie przerywane

Podczas frezowania każdy ząb po kolei wcina się i wysuwa z przedmiotu obrabianego, tworząc cięcie przerywane, a grubość cięcia każdego zęba zmienia się, powodując duże wahania siły skrawania, a przedmiot obrabiany i ząb są poddawane okresowym uderzeniom i wibracjom. Frezowanie jest w stanie wibracji i niestabilności, co wymaga od obrabiarki i osprzętu wysokiej sztywności i zdolności antywibracyjnych.

Ciepło, uderzenia i wibracje podczas frezowania mogą zmniejszyć żywotność narzędzia i wpłynąć na jakość powierzchni obróbki, ogólnie rzecz biorąc, frezowanie należy głównie do kategorii obróbki zgrubnej i półwykańczającej.

(3) Problemy z przytrzymywaniem i usuwaniem wiórów

Ponieważ frez jest narzędziem wieloostrzowym, przestrzeń na wióry i przestrzeń przytrzymująca wióry zębów są półzamknięte, przestrzeń między sąsiednimi zębami jest ograniczona, dlatego wymagane jest, aby wióry wycinane przez każdy ząb miały wystarczająco dużo miejsca, aby pomieścić i być w stanie płynnie usunąć, w przeciwnym razie spowoduje to uszkodzenie narzędzia.

(4) Ta sama obrabiana powierzchnia może być frezowana przy użyciu różnych metod i narzędzi.

Obrabiana powierzchnia o tym samym kształcie może być obrabiana przy użyciu różnych frezów i metod frezowania podczas frezowania. Na przykład, podczas frezowania płaszczyzny można użyć frezów cylindrycznych, frezów walcowo-czołowych, frezów czołowych itp. oraz zastosować frezowanie wspinaczkowe lub konwencjonalne metody frezowania. W ten sposób można spełnić wymagania różnych materiałów obrabianych i innych warunków skrawania, aby poprawić wydajność skrawania i trwałość narzędzia.

2. Zakres procesu frezowania

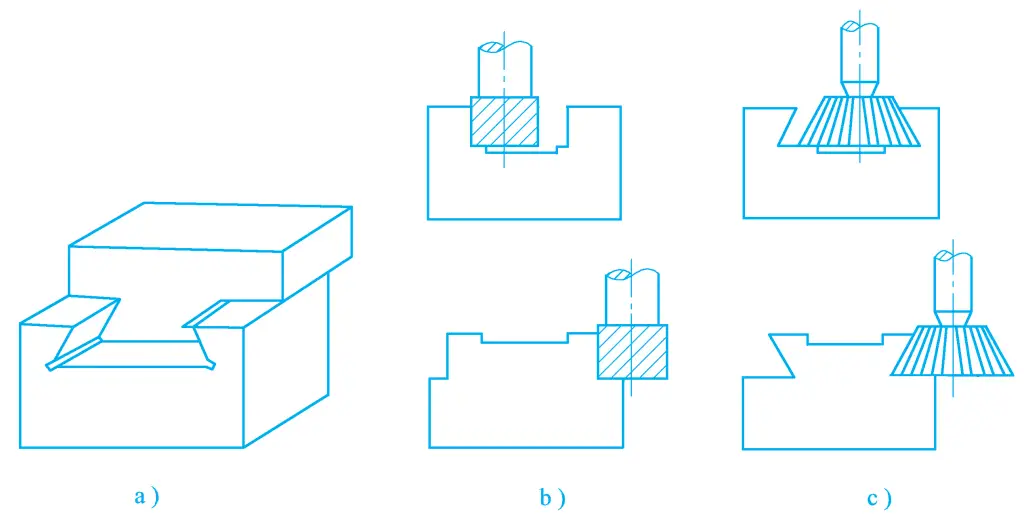

Zakres obróbki frezowania jest bardzo szeroki, jak pokazano na rysunku 1. Z różnymi rodzaje frezowania frezów, możliwa jest obróbka płaszczyzn, powierzchni stopniowych, rowków i powierzchni kształtowych itp. Ponadto na frezarce można zainstalować narzędzia do obróbki otworów, takie jak wiertła, rozwiertaki i wytaczadła, w celu obróbki otworów w obrabianym przedmiocie.

a), b), c) Płaszczyzny frezowania

d), e) Frezowanie rowków

f) Etapy frezowania

g) Frezowanie rowków teowych

h) Frezowanie szczelin

i), j) Frezowanie narożników

k), l) Frezowanie rowków wpustowych

m) Frezowanie zębów kół zębatych

n) Frezowanie spiralnych rowków

o) Frezowanie zakrzywionych powierzchni

p) Frezowanie trójwymiarowych powierzchni zakrzywionych

Frezowanie może być stosowane do obróbki zgrubnej, półwykańczającej lub wykańczającej przedmiotów obrabianych. Stopień tolerancji wymiarowej obróbki frezarskiej wynosi zazwyczaj IT7~IT13, a chropowatość powierzchni Wartość Ra wynosi 12,5 ~ 1,6 μm. Frezowanie nadaje się nie tylko do produkcji jednoczęściowej i małoseryjnej, ale także do produkcji masowej.

3. Parametry frezowania

Podczas frezowania warstwa metalu pomiędzy dwiema powierzchniami przejściowymi utworzonymi kolejno na obrabianym przedmiocie przez sąsiednie zęby frezu nazywana jest warstwą skrawającą. Parametry frezowania określają kształt i rozmiar warstwy skrawającej, co ma znaczący wpływ na proces frezowania.

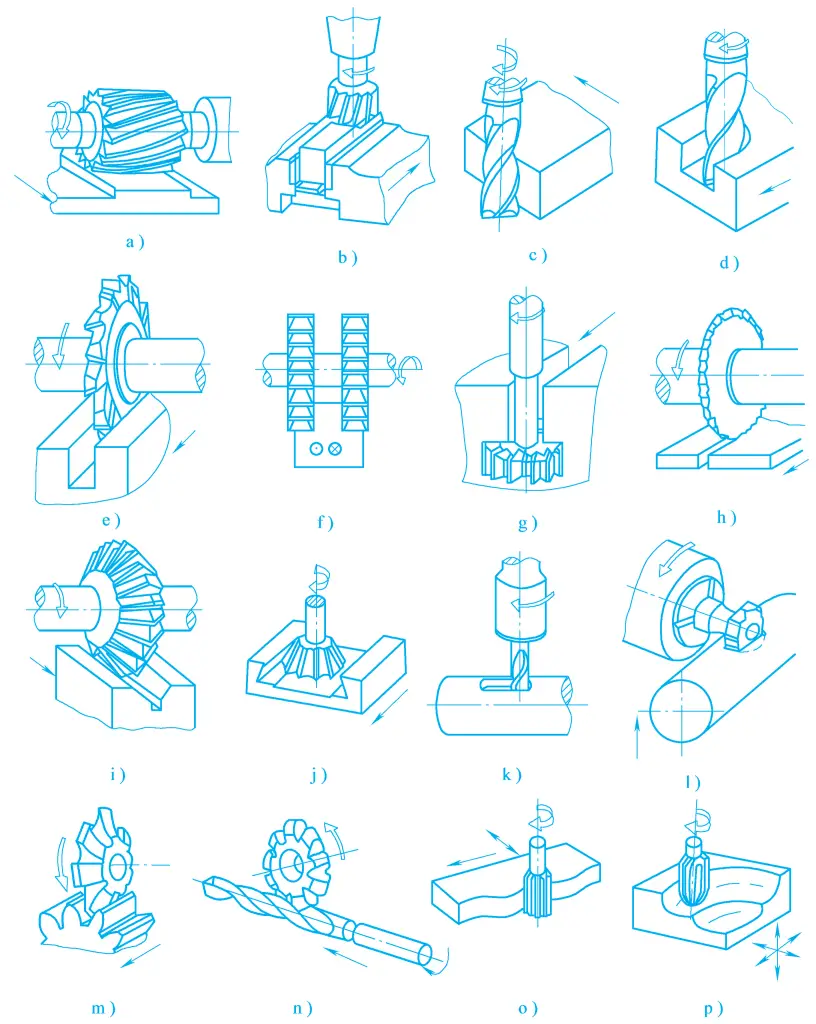

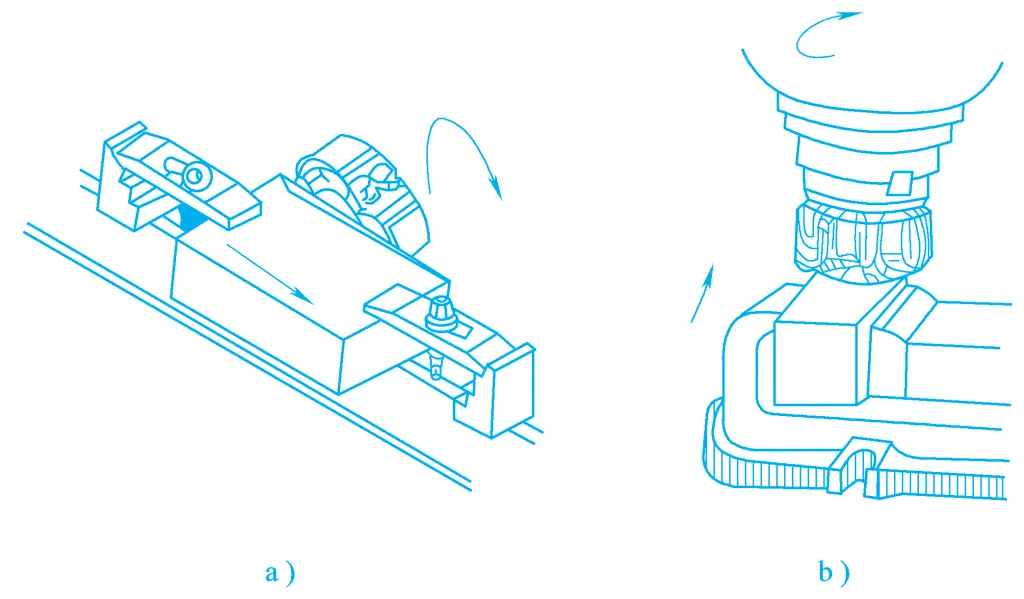

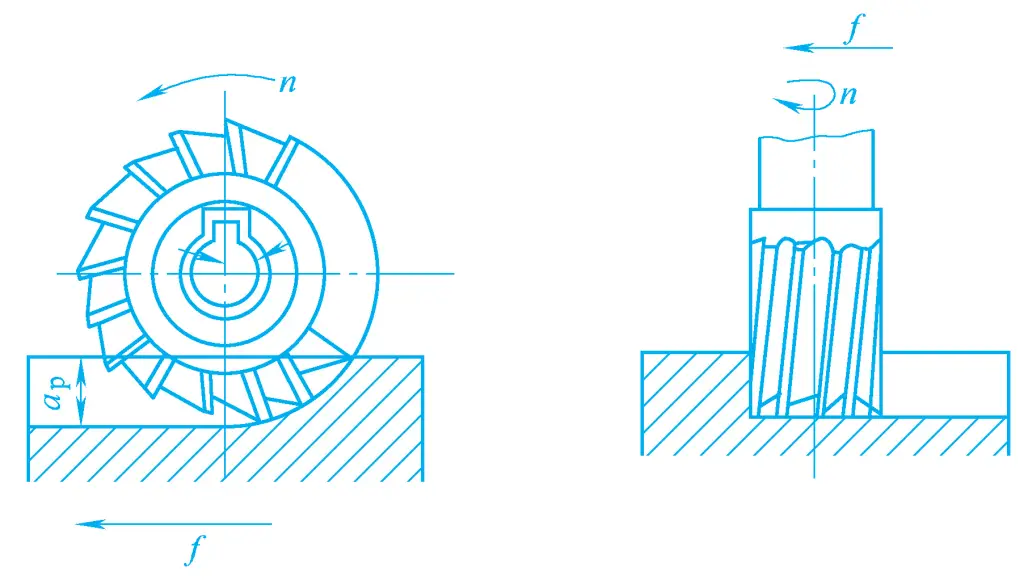

Zgodnie z różnymi pozycjami rozmieszczenia krawędzi tnących na frezie, frezowanie można podzielić na frezowanie obwodowe i frezowanie czołowe. Frezowanie z zębami rozmieszczonymi na cylindrycznej powierzchni frezu nazywane jest frezowaniem obwodowym, a frezowanie z zębami rozmieszczonymi na powierzchni czołowej frezu nazywane jest frezowaniem czołowym, jak pokazano na rysunku 2. Parametry frezowania obejmują następujące elementy frezujące.

a) Frezowanie obwodowe

b) Frezowanie czołowe

(1) Prędkość frezowania Vc

Prędkość frezowania to prędkość liniowa obrotu frezu, czyli chwilowa prędkość wybranego punktu na krawędzi tnącej frezu względem przedmiotu obrabianego w głównym kierunku ruchu, którą można obliczyć według następującego wzoru:

Vc=πdn/1000

Gdzie

- V c - Prędkość frezowania (m/min lub m/s);

- d- Średnica frezu (mm);

- n- Prędkość obrotowa frezu (r/min lub r/s).

(2) Prędkość posuwu

Podczas frezowania względne przemieszczenie przedmiotu obrabianego i frezu w kierunku posuwu nazywane jest prędkością posuwu, która ma trzy metody reprezentacji:

1) Posuw na ząb fz

Względne przemieszczenie frezu względem przedmiotu obrabianego w kierunku posuwu, gdy obraca się każdy ząb frezu, mierzone w mm/z.

2) Posuw na obrót f

Odnosi się do względnego przemieszczenia frezu względem przedmiotu obrabianego w kierunku posuwu, gdy frez wykonuje jeden pełny obrót, mierzonego w mm/r. Zależność między posuwem na ząb a posuwem na obrót jest następująca:

fz=f/z

Gdzie z to liczba zębów na frezie.

3) Prędkość posuwu Vf

Względne przemieszczenie przedmiotu obrabianego i frezu w kierunku posuwu na jednostkę czasu, mierzone w mm/min. Zależność między nimi jest następująca:

Vf=fn =fzzn

Gdzie n jest prędkością frezu (r/min).

(3) Osiowa głębokość cięcia ap

Odnosi się do rozmiaru warstwy skrawającej mierzonej równolegle do osi frezu. W przypadku frezowania końcowego, ap to głębokość warstwy skrawającej; dla frezowania obwodowego, ap to szerokość obrabianej powierzchni.

(4) Promieniowa głębokość cięcia ae

Odnosi się do wielkości warstwy skrawającej mierzonej prostopadle do osi frezu. W przypadku frezowania końcowego, a e to szerokość obrabianej powierzchni; dla frezowania obwodowego, ae to głębokość warstwy tnącej.

II. Frezarki

Istnieje wiele typów i form frezarek, wśród których podstawowymi typami są frezarki ze stołem podnoszonym, frezarki bez stołu podnoszonego i frezarki bramowe. Aby dostosować się do różnych obiektów obróbki i typów produkcji, opracowano wiele pochodnych odmian frezarek, takich jak frezarki kołyskowe i ślizgowe, frezarki narzędziowe, frezarki profilowe itp. Ponadto istnieją różne specjalistyczne frezarki, takie jak frezarki do wierteł, frezarki do wałów korbowych itp. Poniżej znajduje się krótkie wprowadzenie do popularnych typów frezarek.

1. Frezarka z podnoszonym stołem

Cechą charakterystyczną tego typu obrabiarki jest to, że posiada ona stół podnoszący, który może poruszać się w górę i w dół wzdłuż pionowych szyn prowadzących łoża, a stół roboczy może regulować swoją pozycję i wykonywać ruch posuwowy w trzech wzajemnie prostopadłych kierunkach. Ten typ obrabiarki jest szeroko stosowany, głównie do obróbki średnich i małych elementów w produkcji jednoczęściowej i małoseryjnej. Typowe frezarki ze stołem podnoszonym obejmują następujące typy:

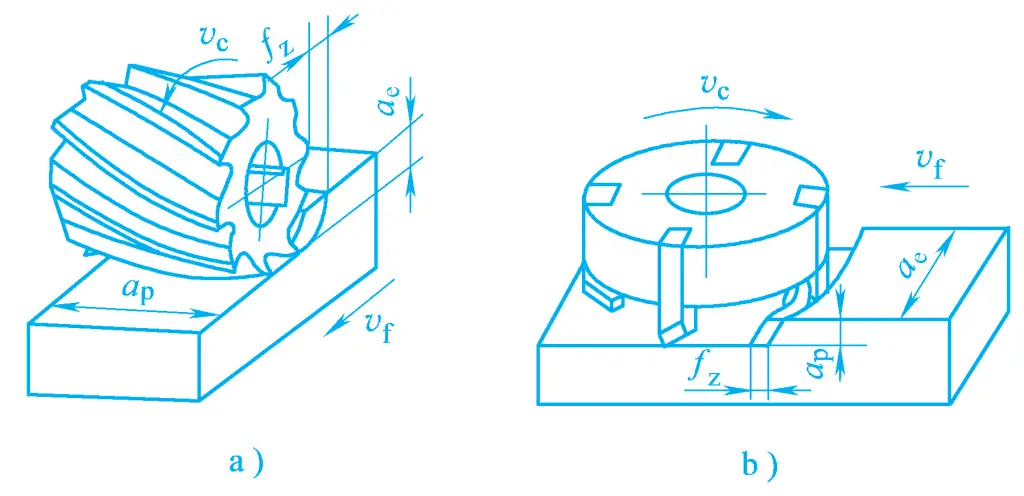

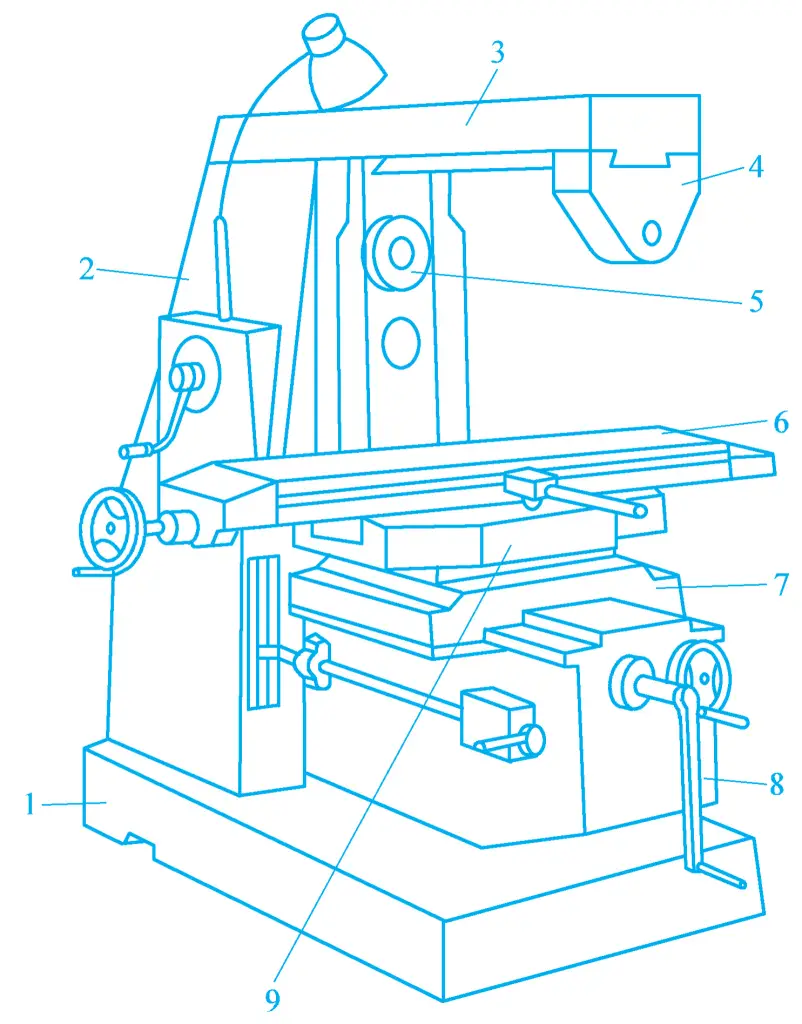

(1) Pozioma frezarka ze stołem podnoszonym

Wrzeciono frezarki z poziomym stołem podnoszonym jest ustawione poziomo, a jego wygląd i komponenty pokazano na rysunku 3. Łóżko 1 jest zamocowane na podstawie 8, zawierającej mechanizm zmiany prędkości ruchu głównego, mechanizmy sterujące i wrzeciono 3. Stół podnoszący 7 porusza się w górę i w dół wzdłuż pionowych prowadnic łoża, siodło 6 porusza się poprzecznie na stole podnoszącym 7, a stół roboczy 5 może wykonywać wzdłużny ruch posuwowy na siodle. Stół podnoszący, stół roboczy i siodło mogą poruszać się szybko.

1-osobowe

2-Beam

3-wrzeciono

4-narzędziowy wspornik słupka

5-Stół roboczy

6-Saddle

7-Podnoszony stół

8-Base

(2) Pozioma uniwersalna frezarka ze stołem podnoszonym

Różnica między poziomą uniwersalną frezarką stołową a poziomą frezarką stołową polega na tym, że na siodle znajduje się stół obrotowy, a stół roboczy porusza się wzdłużnie w prowadnicach stołu obrotowego. Stół obrotowy może obracać się wokół osi pionowej w zakresie ±45°, rozszerzając tym samym zakres technologiczny frezarki.

Frezarka model X6132 jest powszechnie stosowaną poziomą uniwersalną frezarką ze stołem podnoszonym, a jej wygląd pokazano na rysunku 4. Obrabiarka ta charakteryzuje się stosunkowo kompletną konstrukcją, szerokim zakresem zmian prędkości, dobrą sztywnością, wygodną obsługą i automatyczną regulacją luzu posuwu wzdłużnego.

1-Base

2-osobowy korpus

3-Wisząca belka

4-Wspornik drążka nożowego

5-Wrzeciono główne

6-Workbench

7-osobowe siodło

8-Podnoszony stół

9-Stół obrotowy

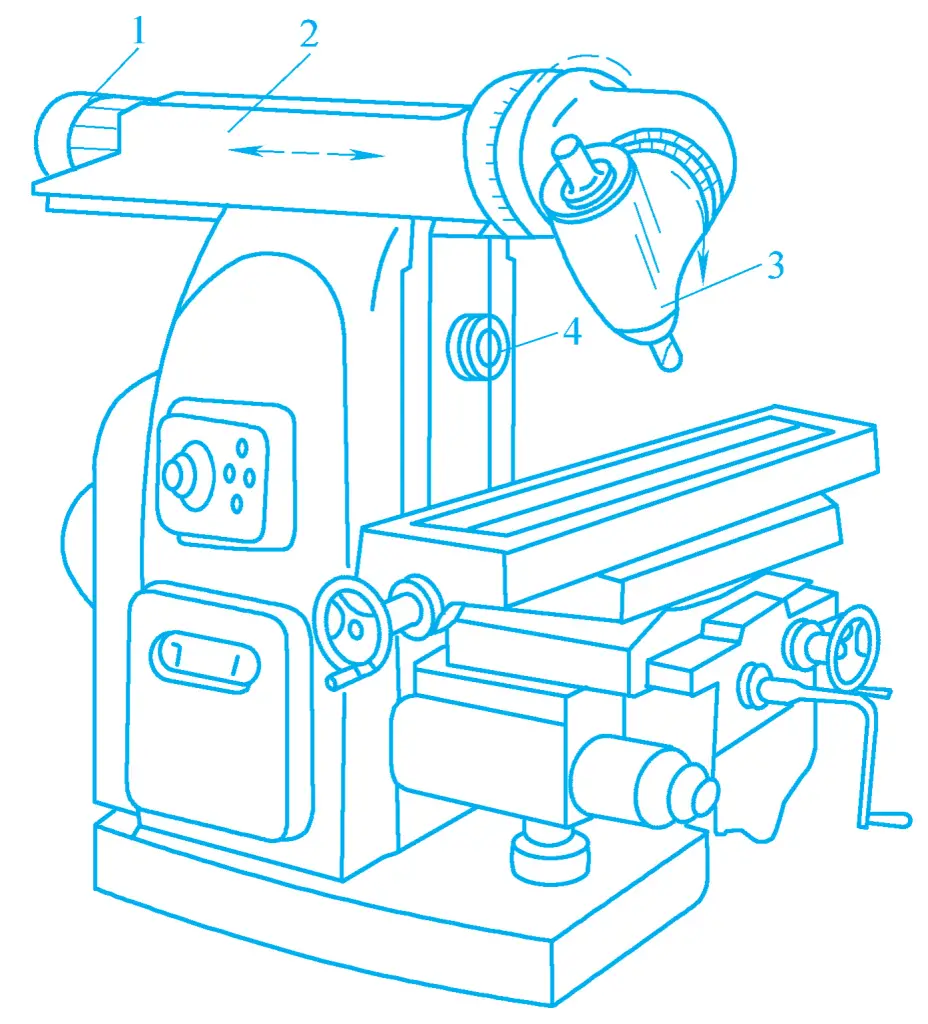

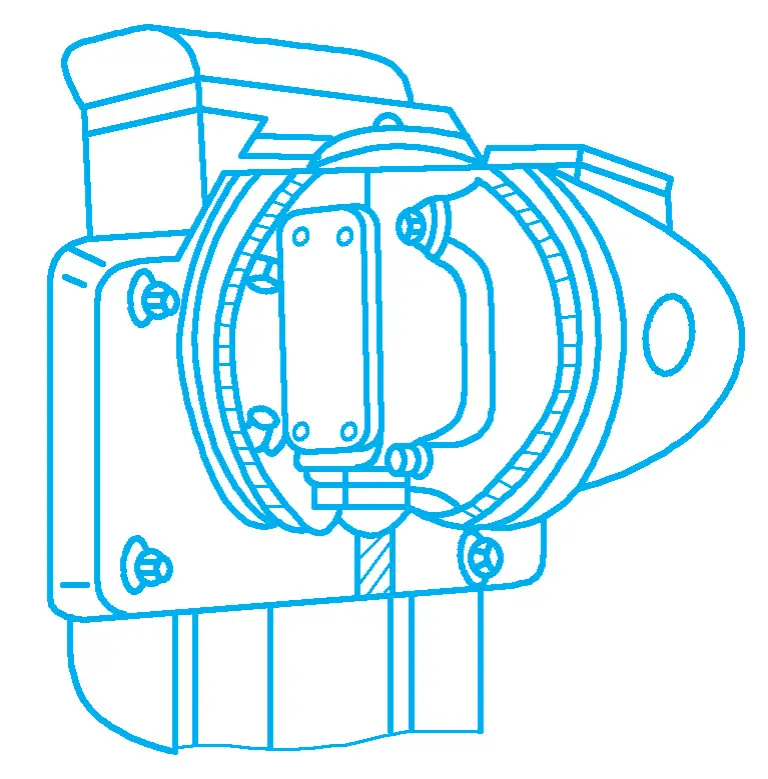

(3) Uniwersalna frezarka z głowicą obrotową

Uniwersalna frezarka z głowicą obrotową jest konstrukcyjnie podobna do frezarki z poziomym stołem podnoszonym, jak pokazano na rysunku 5. Jest to zasadniczo frezarka pozioma, ale na obu końcach jej prowadnicy 2 zainstalowany jest silnik elektryczny 1 i uniwersalna pionowa głowica frezująca 3, której głowicę frezującą można przechylać w dowolnym kierunku w celu wykonania operacji frezowania.

1-Silnik elektryczny

2-Slide

3-Uniwersalna pionowa głowica frezująca

4-Poziome wrzeciono główne

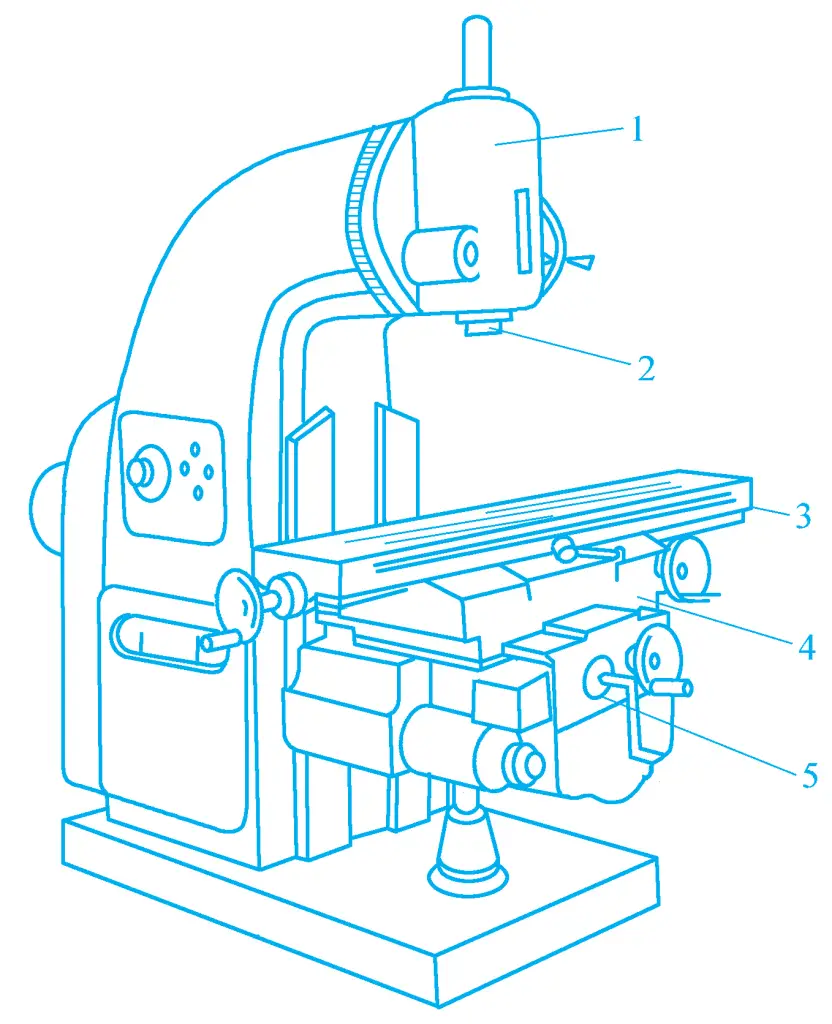

(4) Frezarka z podnoszonym stołem pionowym

Największą różnicą między frezarką z pionowym stołem podnoszącym a frezarką z poziomym stołem podnoszącym jest to, że wrzeciono jest ustawione pionowo, jak pokazano na rysunku 6. Pionowa głowica frezująca pionowej frezarki stołowej może obracać się w prawo lub w lewo w zakresie ±45° w płaszczyźnie pionowej, aby rozszerzyć zakres obróbki frezarki.

1-Głowica frezująca

2-Wrzeciono główne

3-Workbench

4-Saddle

5-Podnoszony stół

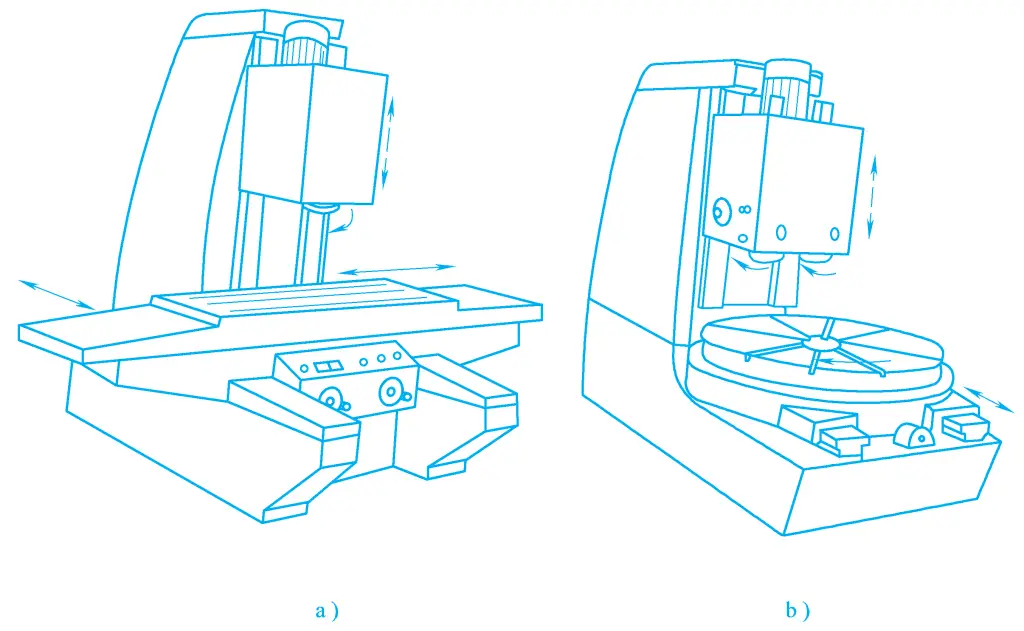

2. Frezarka bez stołu podnoszącego

Stół roboczy tego typu frezarki może poruszać się tylko wzdłużnie i poprzecznie na stałej podstawie (prostokątny stół roboczy) lub obracać się wokół osi pionowej (okrągły stół roboczy), z regulacją pionową i ruchem posuwowym wykonywanym przez główną skrzynkę wrzeciona maszyny. Ma lepszą sztywność i odporność na wibracje niż frezarka ze stołem podnoszonym, odpowiednia do obróbki z większymi ilościami cięcia. Rysunek 7 przedstawia wygląd frezarki bez stołu podnoszącego.

a) Ruch stołu warsztatowego

b) Obrót stołu roboczego

3. Frezarka bramowa

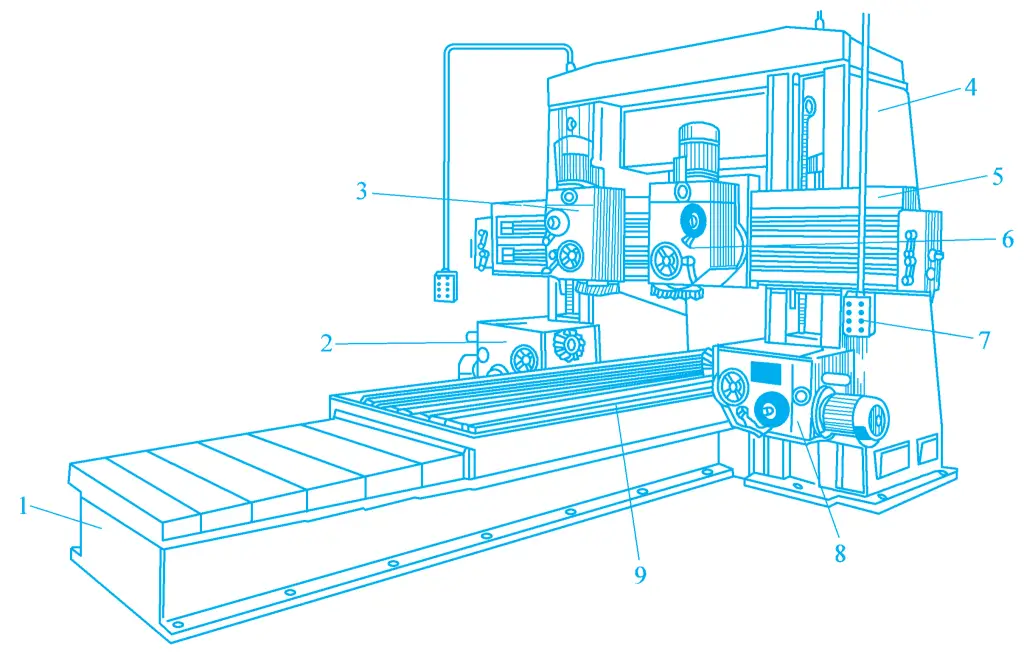

Frezarka bramowa to duża, wysokowydajna, uniwersalna frezarka, używana głównie do obróbki różnych dużych elementów, takich jak płaszczyzny, rowki itp. Może wykonywać frezowanie zgrubne, półwykańczające, a także wykańczające. Rysunek 8 przedstawia wygląd frezarki bramowej.

1-osobowe

2, 8-pozioma głowica frezująca

3, 6-pionowa głowica frezująca

4-kolumnowy

5-Crossbeam

Obrabiarka ma konstrukcję ramową, belka 5 może poruszać się w górę i w dół na kolumnie 4, aby dostosować się do wysokości obrabianego przedmiotu. Dwie pionowe skrzynki wrzecion frezujących (pionowe głowice frezujące) 3 i 6 są zamontowane na belce. Dwie poziome głowice frezujące 2 i 8 są zamontowane odpowiednio na dwóch kolumnach, każda głowica frezująca jest niezależnym komponentem, zawierającym główny mechanizm zmiany prędkości ruchu, wrzeciono i mechanizm operacyjny.

Silnik główny typu kołnierzowego jest zamocowany na końcu skrzynki wrzeciona frezującego. Stół roboczy może poruszać się wzdłużnie w poziomie na łożu 1. Pionowa głowica frezująca może poruszać się poziomo w poprzek belki, a pozioma głowica frezująca może poruszać się w górę i w dół na kolumnie.

Wszystkie te ruchy mogą być ruchami posuwowymi lub szybkimi ruchami pozycjonującymi w celu dostosowania względnego położenia między głowicą frezarską a obrabianym przedmiotem. Wrzeciono jest zamontowane wewnątrz tulei wrzeciona i może być ręcznie wysuwane lub wsuwane w celu dostosowania ilości skrawania wstecznego. 7 to stacja z przyciskami wiszącymi.

Frezarki bramowe mogą wykorzystywać wiele głowic frezujących do obróbki kilku powierzchni przedmiotu obrabianego lub obrabiać kilka przedmiotów jednocześnie, dzięki czemu ich wydajność jest bardzo wysoka i są one szeroko stosowane w produkcji seryjnej i masowej.

III. Typowe akcesoria do frezarek

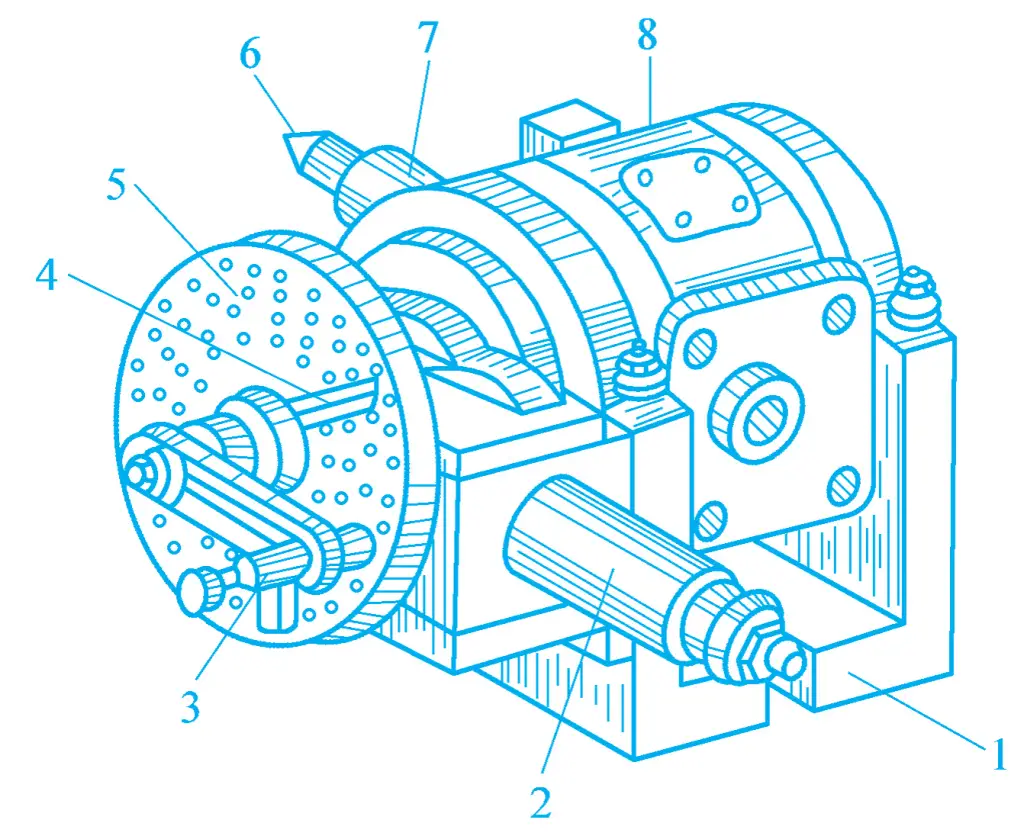

1. Uniwersalna głowica dzieląca

Uniwersalna głowica dzieląca jest ważnym akcesorium frezarki (patrz rysunek 9), używanym do rozszerzenia zakresu obróbki frezarki. Podczas obróbki niektórych elementów (takich jak koła zębate, wały wielowypustowe, elementy z rowkami spiralnymi itp.) na frezarce używana jest uniwersalna głowica dzieląca, której podstawa jest zamocowana na stole roboczym frezarki. Na podstawie znajduje się obracający się korpus, a z boku obracającego się korpusu znajduje się płyta dzieląca z kilkoma okręgami równo podzielonych małych otworów po obu stronach płyty dzielącej.

1-Base

2-stronny wał

3-uchwyt

4-Skala podziału

5-Płyta dzieląca

6-Centralna końcówka

7-wrzeciono

8-Obrotowy korpus

Obracając uchwyt, wewnętrzny mechanizm przekładni uniwersalnej głowicy dzielącej wprawia w ruch obrotowy wrzeciono. Wrzeciono może obracać się pod dowolnym kątem w zakresie od -6° do 90° względem obracającego się korpusu, dzięki czemu obrabiany przedmiot może być nachylony pod wymaganym kątem względem powierzchni stołu roboczego. Przedni koniec wrzeciona posiada standardowy otwór stożkowy, w który można włożyć końcówkę środkową, a na zewnątrz znajdują się gwinty do montażu uchwytów, płytek zegarowych i uchwytów zaciskowych do mocowania różnych przedmiotów obrabianych.

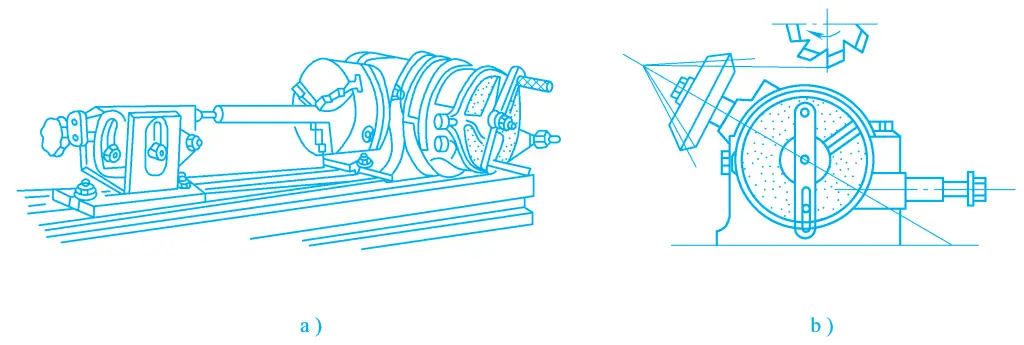

Liczbę okręgów i otworów, które uchwyt powinien obrócić na uniwersalnej płycie dzielącej, można obliczyć zgodnie z potrzebami obróbki przedmiotu obrabianego, aby zakończyć równy lub nierówny podział przedmiotu obrabianego. Przedmiot obrabiany jest podparty między końcówką środkową na wrzecionie głowicy dzielącej a końcówką środkową na koniku zamontowanym na stole roboczym lub może być obrabiany za pomocą uchwytu, jak pokazano na rysunku 10.

a) Metoda mocowania dla długich wałów

b) Metoda mocowania kół zębatych stożkowych

Ponadto, dzięki wyposażeniu w zestaw przekładni wymiennych między wałem bocznym uniwersalnej głowicy dzielącej a śrubą posuwu stołu roboczego, obrót wrzeciona uniwersalnej głowicy dzielącej jest napędzany przez śrubę posuwu stołu roboczego przy określonym przełożeniu, dzięki czemu wzdłużny ruch posuwu stołu roboczego i ruch obrotowy wrzeciona uniwersalnej głowicy dzielącej są połączone w celu utworzenia ruchu śrubowego do obróbki spiralnych rowków.

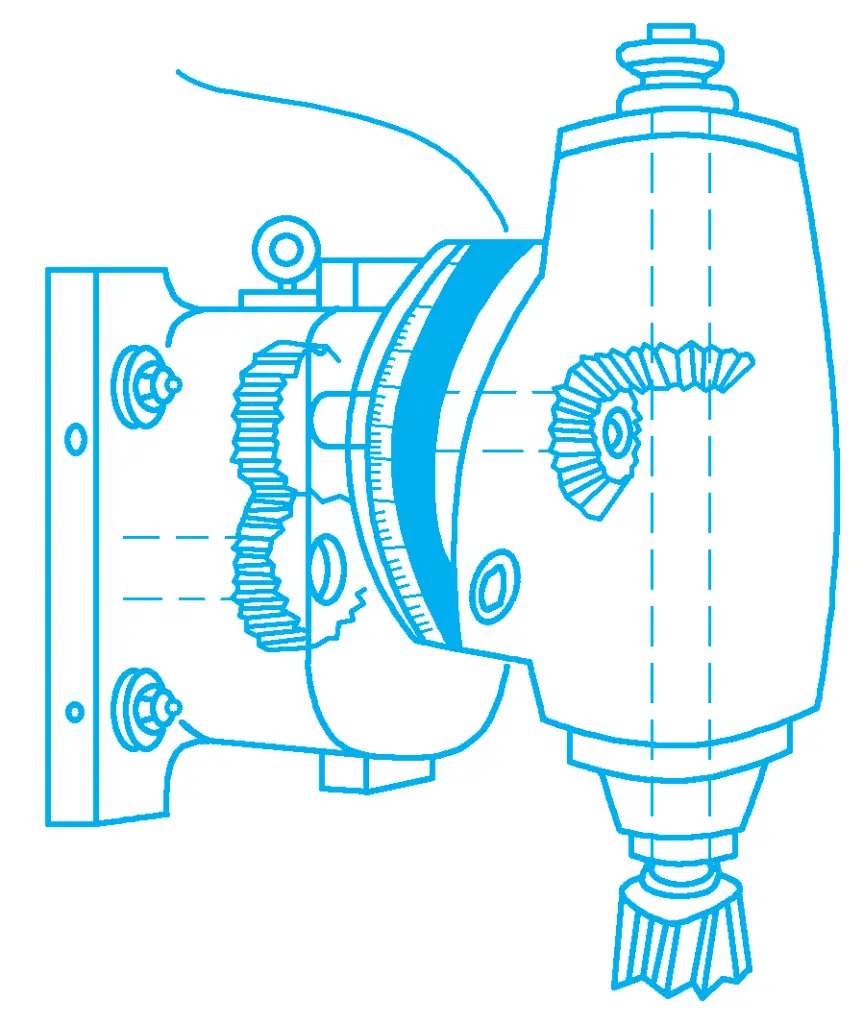

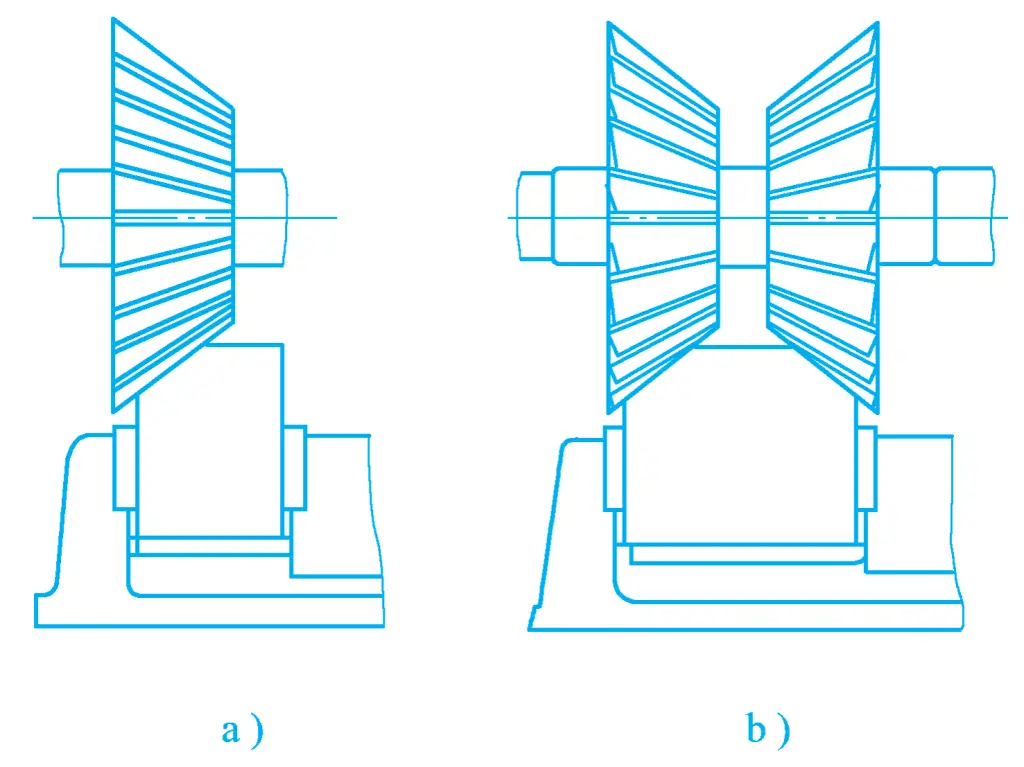

2. Pionowa głowica frezująca

Pionowa głowica frezująca (patrz rysunek 11) jest montowana na frezarce poziomej, umożliwiając frezarce poziomej działanie jako frezarka pionowa, rozszerzając w ten sposób jej zakres obróbki. Pionowa głowica frezująca może obracać się o 360° w płaszczyźnie pionowej, a jej prędkość wrzeciona jest zasadniczo taka sama jak prędkość wrzeciona frezarki, z przełożeniem 1:1.

3. Uniwersalna głowica frezująca

Uniwersalna głowica frezarska (patrz rysunek 12) jest również stosowana we frezarkach poziomych i może obracać się o 360° w dwóch wzajemnie prostopadłych płaszczyznach. Dzięki temu wrzeciono głowicy frezującej może tworzyć dowolny kąt z powierzchnią stołu roboczego, realizując obróbkę frezarską różnych powierzchni z wymaganiami kątowymi w jednym mocowaniu. Przełożenie między wrzecionem a wrzecionem frezarki również wynosi 1:1.

IV. Frez

1. Rodzaje frezów

Frezy są rodzajem wielozębnych narzędzi tnących o szerokiej gamie i można je sklasyfikować według ich zastosowania w następujący sposób.

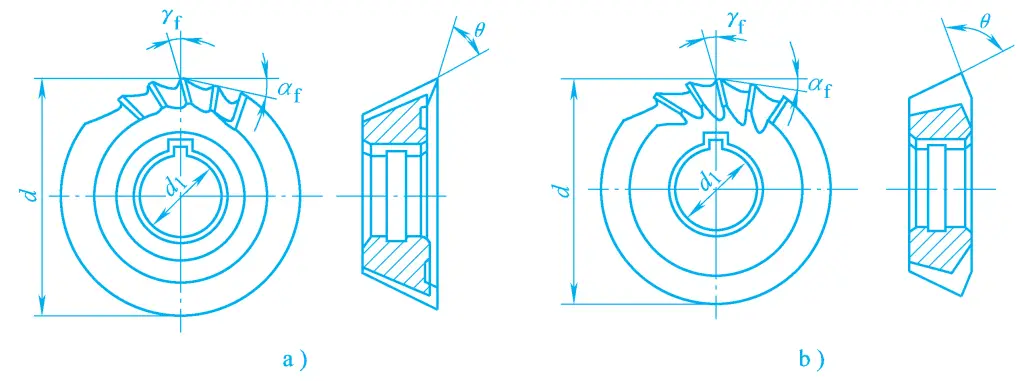

(1) Frezy do obróbki płaszczyzn

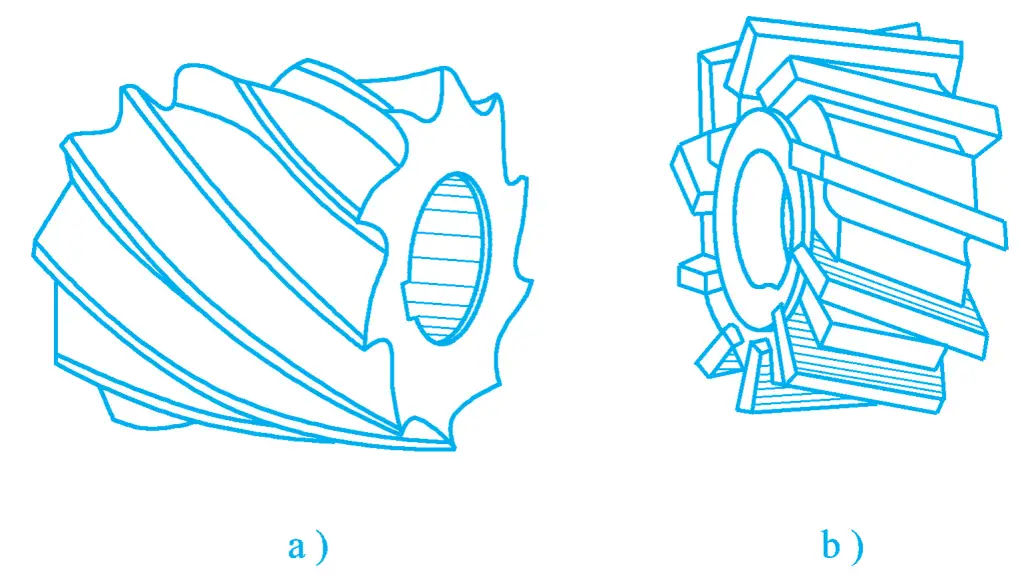

1) Frez walcowy

Może być stosowany do obróbki stosunkowo wąskich płaszczyzn na frezarkach poziomych. Cylindryczny frez może być wykonany w całości z szybkotnącej stali narzędziowej (patrz rysunek 13a) lub może być wykonany z płytkami z węglika spiekanego (patrz rysunek 13b).

a) Typ integralny

b) Typ wkładki

Aby poprawić stabilność podczas frezowania, często stosuje się zęby w kształcie spirali. Ten frez ma dwa typy: frez cylindryczny z grubymi zębami ma mniej zębów, wysoką wytrzymałość zębów, dużą przestrzeń na wióry i więcej czasów szlifowania, odpowiedni do obróbki zgrubnej; frez cylindryczny z drobnymi zębami ma więcej zębów i działa płynnie, nadaje się do wykańczania.

Wybierając średnicę frezu, należy upewnić się, że wrzeciono frezu ma wystarczającą sztywność i wytrzymałość, zwykle w oparciu o ilość frezowania i wrzeciono frezu, aby wybrać średnicę frezu.

2) Frez czołowy

Frezy walcowo-czołowe o małej średnicy są wykonane w całości z szybkotnącej stali narzędziowej (patrz rysunek 14a), frezy walcowo-czołowe o dużej średnicy są montowane ze spawanymi głowicami z węglika spiekanego (patrz rysunek 14b) lub wykorzystują mechanicznie zaciskane, indeksowane płytki z węglika spiekanego (patrz rysunek 14c). Frezy walcowo-czołowe z węglika spiekanego nadają się do frezowania płaszczyzn z dużą prędkością ze względu na ich dobrą sztywność, wysoką wydajność i dobrą jakość obróbki, dzięki czemu są szeroko stosowane.

a) Zintegrowane ostrze tnące

b) Spawane ostrze tnące z węglika spiekanego

c) Mechanicznie mocowane, indeksowane ostrze tnące z węglika spiekanego

1-Ciało tnące

2-pozycyjne siedzenie

3-pozycyjny zacisk siodełka

4-Zacisk ostrza

(2) Frezy do obróbki rowków

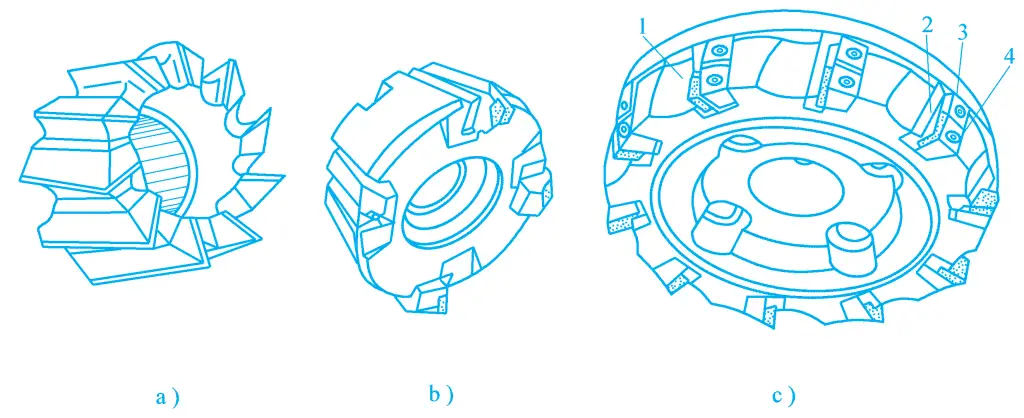

1) Frez trójostrzowy

Oprócz powierzchni obwodowej z główną krawędzią skrawającą, frez trójostrzowy ma również dodatkowe krawędzie skrawające na obu powierzchniach bocznych, poprawiając w ten sposób wydajność cięcia, zwiększając wydajność cięcia i zmniejszając chropowatość powierzchni przedmiotu obrabianego. Stosowany jest głównie do obróbki rowków i powierzchni stopniowych. Frez trójostrzowy można podzielić na frez trójostrzowy z zębami prostymi, frez trójostrzowy z zębami schodkowymi i frez trójostrzowy z zębami wsuwanymi, jak pokazano na rysunku 15.

a) Frez trójostrzowy o zębach prostych

b) Frez trójostrzowy z zębami schodkowymi

c) Frez trójostrzowy z zębami wpuszczanymi

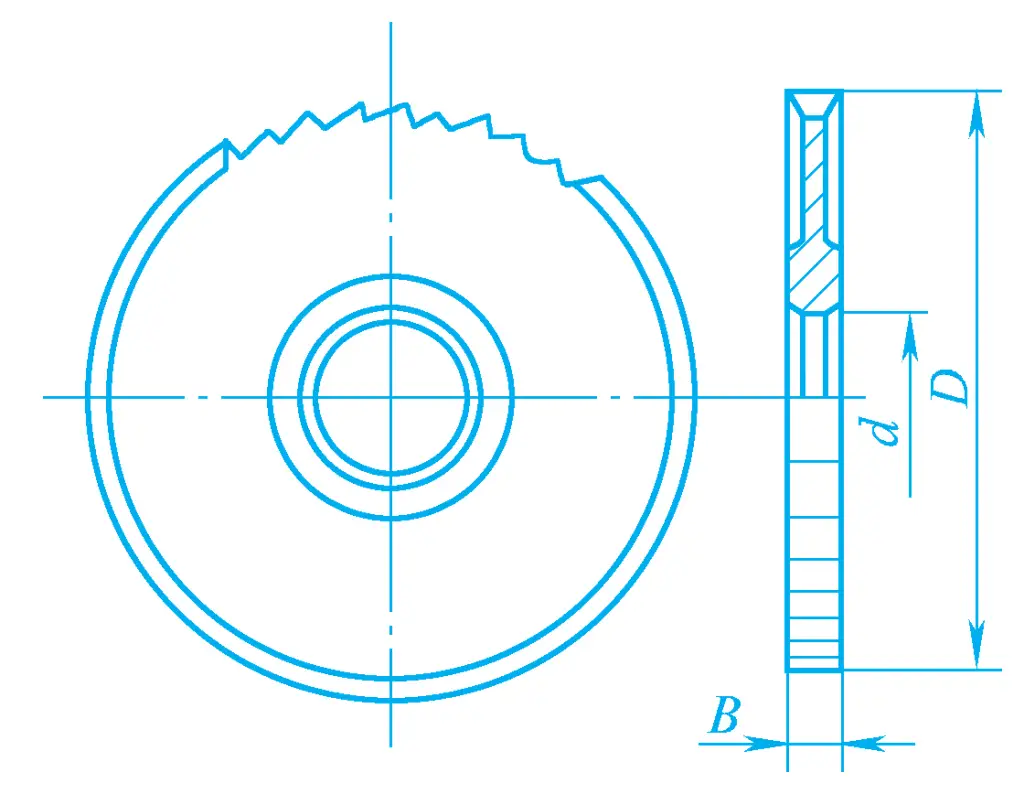

2) Frez brzeszczotowy

Rysunek 16 przedstawia frez brzeszczotowy, używany głównie do odcinania elementów lub frezowania wąskich szczelin na elementach. Aby uniknąć zaciskania frezu podczas procesu frezowania, grubość ostrza zmniejsza się od krawędzi do środka.

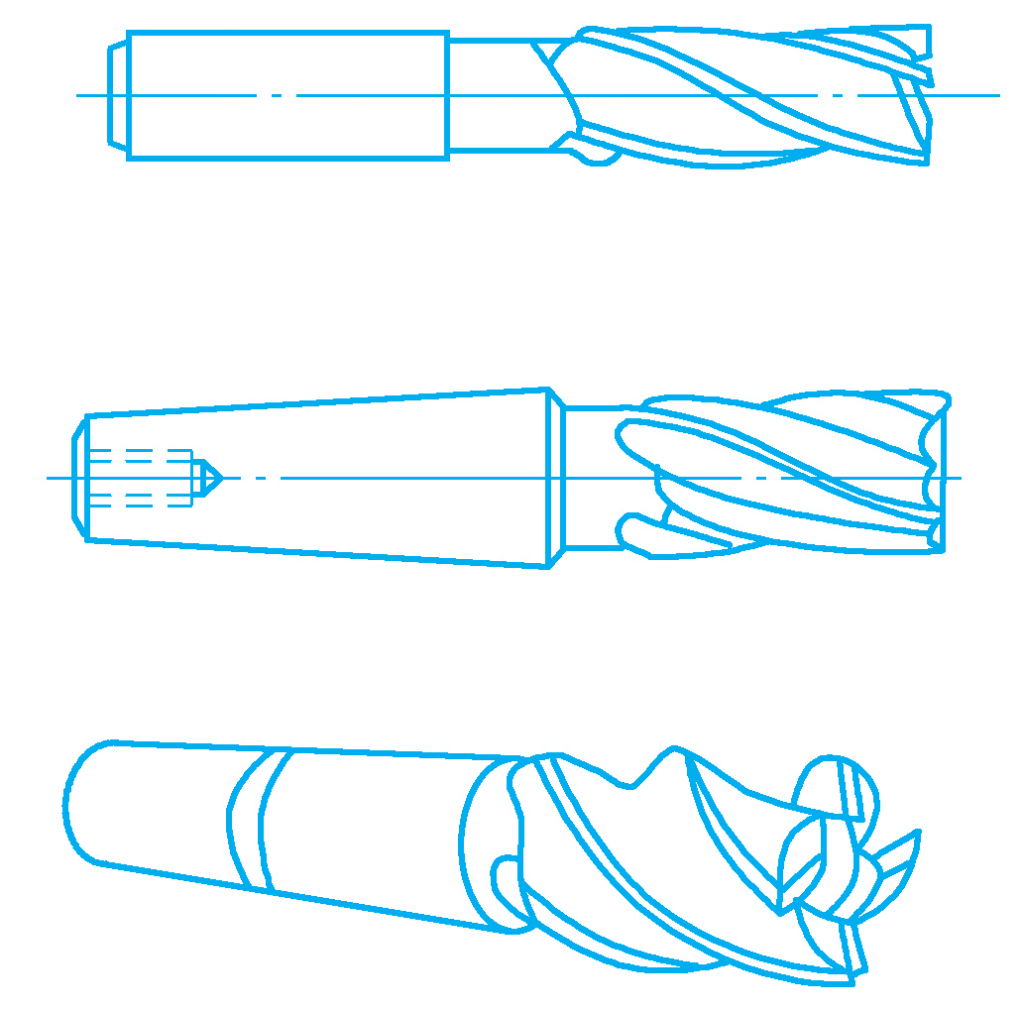

3) Frez pionowy

Rysunek 17 przedstawia frez pionowy, podobny do frezu cylindrycznego o małej średnicy z uchwytem, który może być używany do obróbki rowków, a także płaskich powierzchni, powierzchni stopniowych i powierzchni formujących za pomocą szablonu.

Gdy średnica frezu pionowego jest mała, trzpień jest prosty; gdy średnica jest duża, trzpień jest stożkowy. Krawędź tnąca na powierzchni cylindrycznej frezu pionowego jest główną krawędzią tnącą, a krawędź tnąca na powierzchni czołowej nie przechodzi przez środek, co jest drugorzędną krawędzią tnącą. Frez nie nadaje się do wykonywania osiowych ruchów posuwowych podczas pracy.

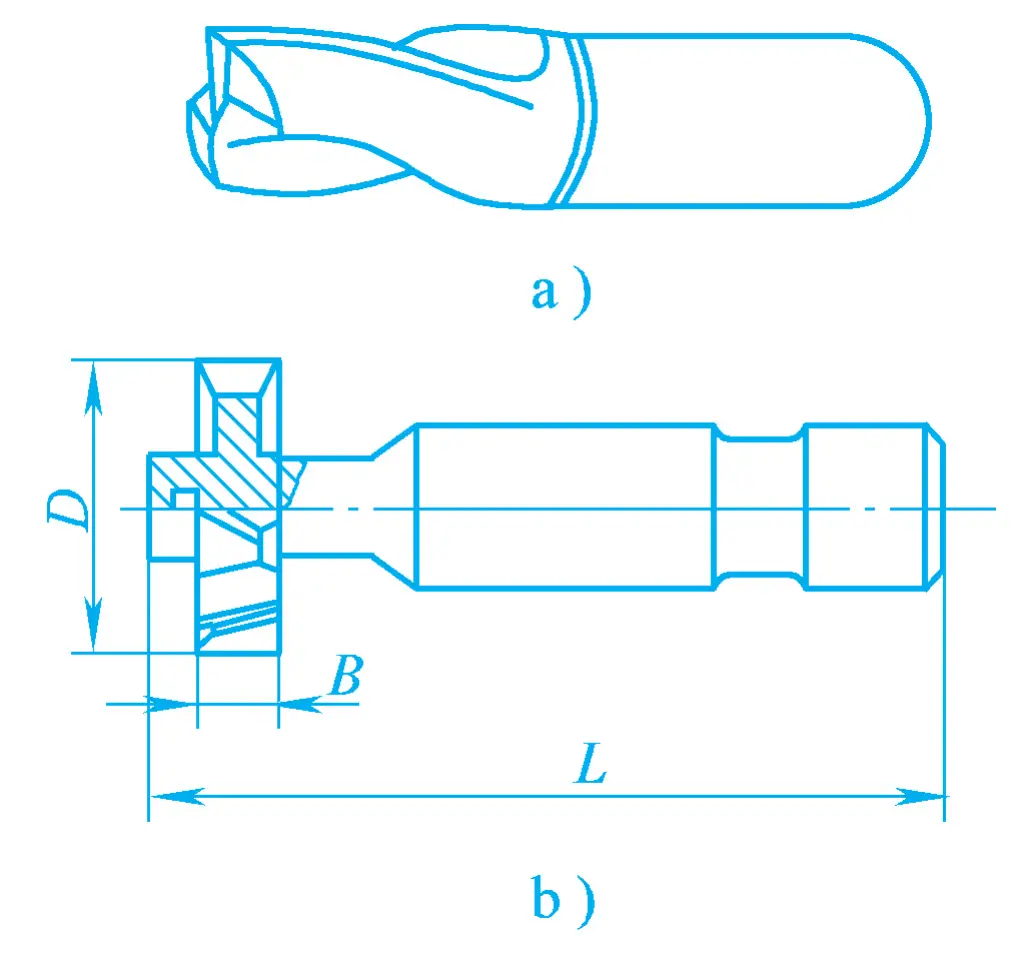

4) Frez do rowków wpustowych

Rysunek 18 przedstawia frez do rowków wpustowych, używany głównie do obróbki rowków wpustowych na wałach. Frez do rowków wpustowych pokazany na rysunku 18a ma kształt podobny do frezu pionowego, ale ma tylko dwa zęby, a krawędź tnąca powierzchni czołowej rozciąga się do środka, przy czym krawędź tnąca powierzchni czołowej jest główną krawędzią tnącą, a obwodowa krawędź tnąca jest drugorzędną krawędzią tnącą. W związku z tym może on wykonywać odpowiednią ilość posuwu osiowego podczas obróbki rowków wpustowych, które nie są otwarte na obu końcach. Frez do rowków wpustowych pokazany na rysunku 18b jest specjalnie używany do obróbki półokrągłych rowków wpustowych na wałach.

a) Frez do rowków wpustowych

b) Półokrągły frez do wpustów

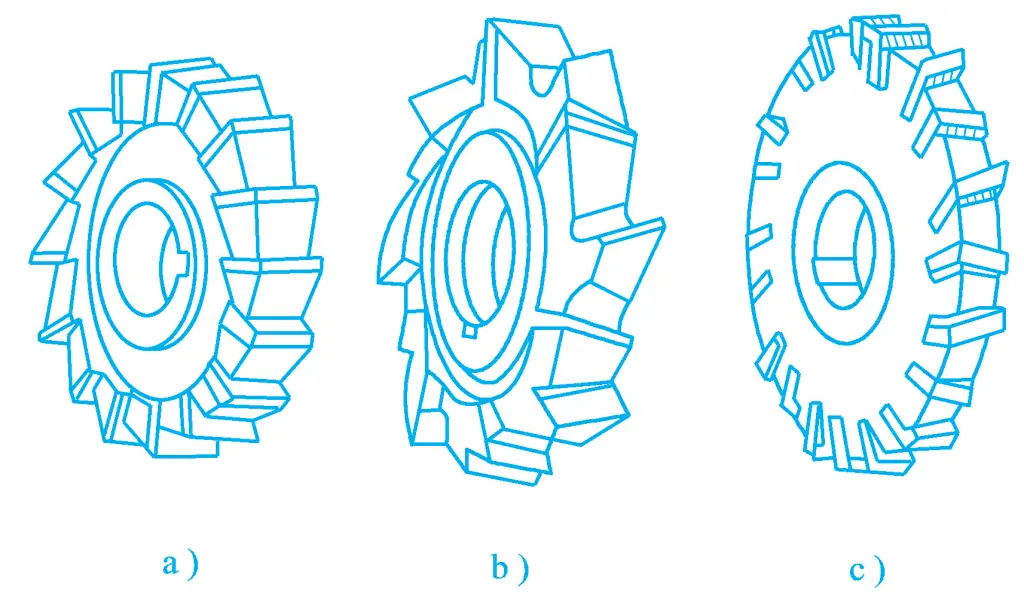

5) Frez kątowy

Rysunek 19 przedstawia frez kątowy, używany głównie do obróbka rowków i pochyłych powierzchni z kątami. Pojedynczy frez kątowy pokazany na rysunku 19a ma stożkową krawędź tnącą jako główną krawędź tnącą i krawędź tnącą powierzchni czołowej jako pomocniczą krawędź tnącą. Podwójny frez kątowy pokazany na rysunku 19b ma krawędzie tnące na obu stożkowych powierzchniach jako główne krawędzie tnące. Obejmuje on symetryczne frezy z podwójnym kątem i asymetryczne frezy z podwójnym kątem.

a) Pojedynczy frez kątowy

b) Podwójny frez kątowy

(3) Frezy do obróbki powierzchni formujących

1) Frez formujący

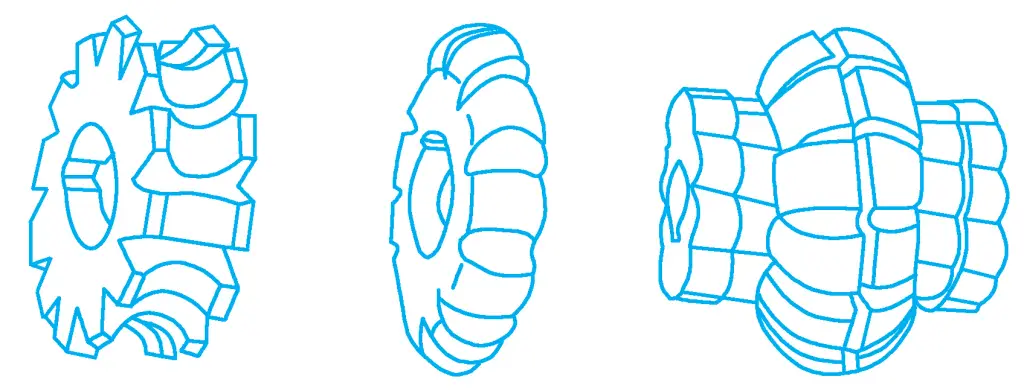

Frez formujący jest specjalnym narzędziem używanym na frezarkach do obróbki powierzchni formujących, a jego kształt krawędzi tnącej jest zaprojektowany zgodnie z kształtem konturu powierzchni przedmiotu obrabianego. Charakteryzuje się wysoką wydajnością i może zapewnić wymienność kształtu i rozmiaru przedmiotu obrabianego, dlatego jest szeroko stosowany. Rysunek 20 przedstawia kilka typów frezów kształtowych.

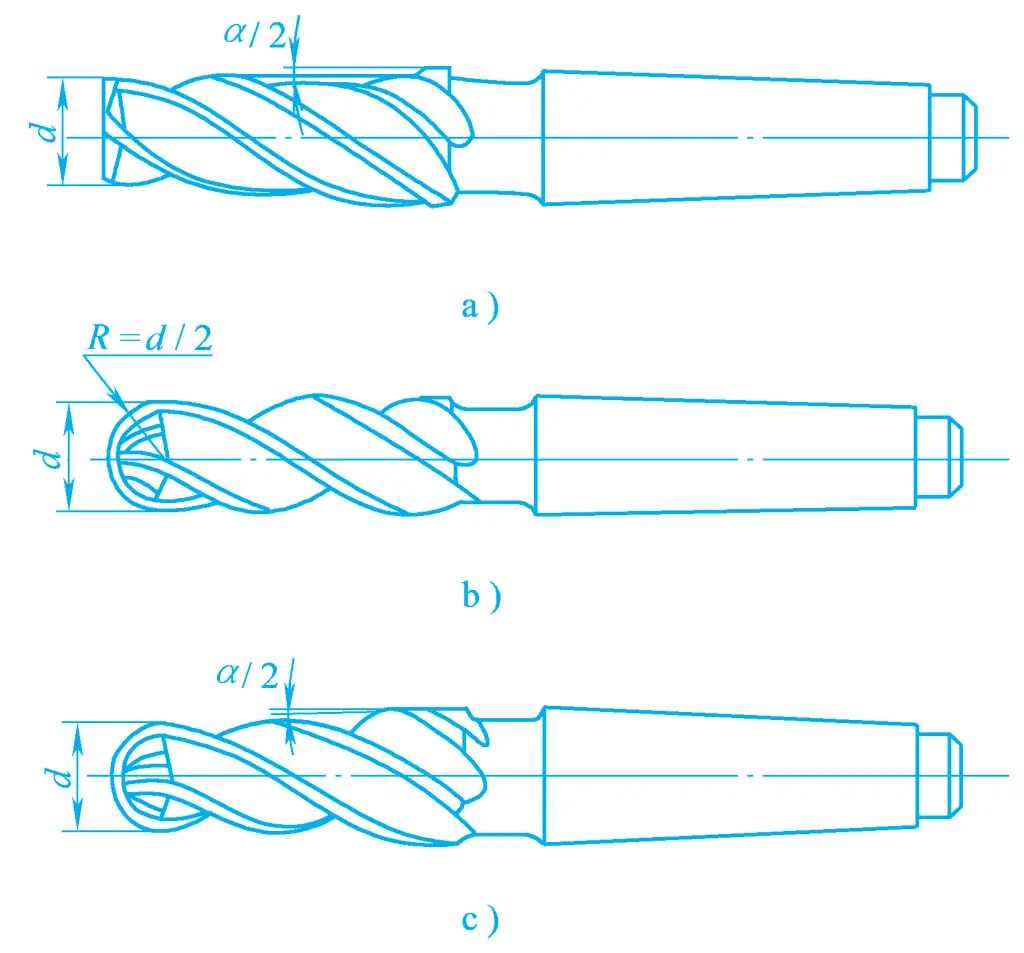

2) Frez do form

Rysunek 21 przedstawia frez do form, używany do obróbki wnęk form lub wypukłych powierzchni formujących, szeroko stosowany w produkcji form. Wyewoluował on z frezu pionowego, podzielonego głównie na stożkowe frezy pionowe, cylindryczne frezy pionowe z końcówką kulistą i stożkowe frezy pionowe z końcówką kulistą. Typ i rozmiar frezu do form dobiera się w zależności od kształtu i rozmiaru obrabianego przedmiotu.

a) Stożkowy frez pionowy

b) Frez pionowy z kulistą końcówką cylindryczną

c) Frez pionowy ze stożkową końcówką kulistą

Frezy do form z twardego stopu mogą zastąpić pilniki diamentowe i głowice szlifierskie do obróbki różnych form o twardości mniejszej niż 65HRC po hartowaniu i mają wysoką wydajność cięcia.

2. Instalacja frezów

Metoda montażu frezów na wrzecionie różni się w zależności od konstrukcji korpusu frezu.

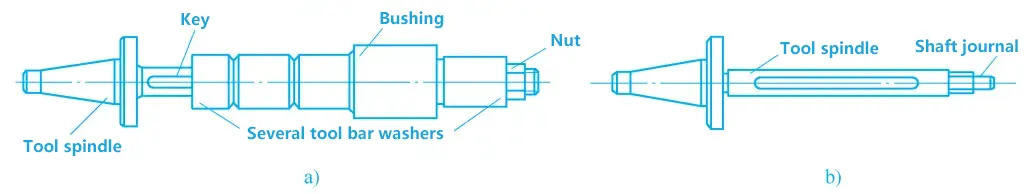

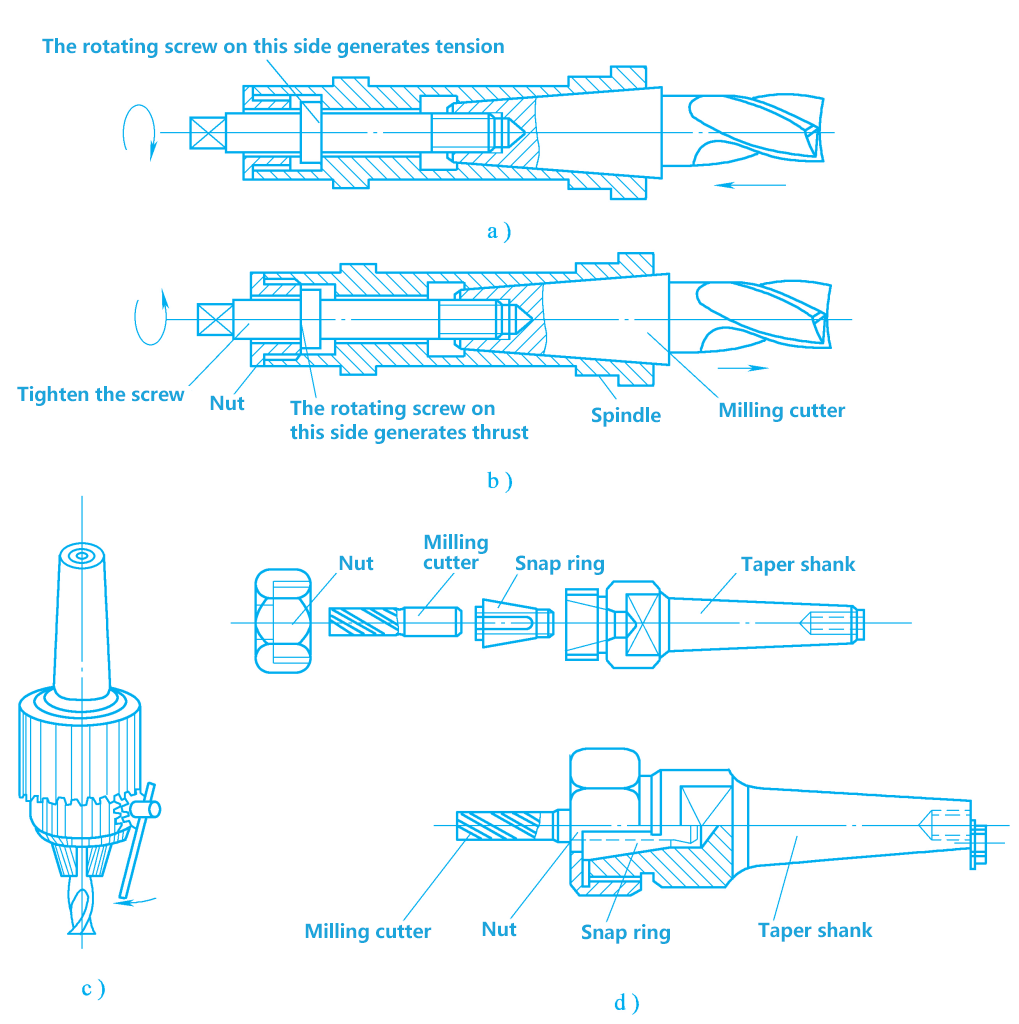

(1) Instalacja frezów do otworów

1) Trzpień tnący

Frezy otworowe są zazwyczaj montowane na wrzecionie frezarki za pomocą trzpienia frezu, który składa się z wału frezu, podkładek, wpustu blokującego, tulei i nakrętki, jak pokazano na rysunku 22a.

Rozmiar średnicy wału frezu jest zaprojektowany i wyprodukowany zgodnie z wewnętrznym otworem powszechnie używanych frezów, ogólnie dostępnych w sześciu typach φ16mm, φ22mm, φ27mm, φ32mm, φ40mm i φ50mm. Rysunek 22b przedstawia typ wału tnącego bez tulei, podczas korzystania z tego typu wału tnącego szyjka wału tnącego jest bezpośrednio podparta na wsporniku trzpienia tnącego, podczas gdy poprzedni typ trzpienia tnącego jest podparty na wsporniku trzpienia tnącego za pomocą tulei.

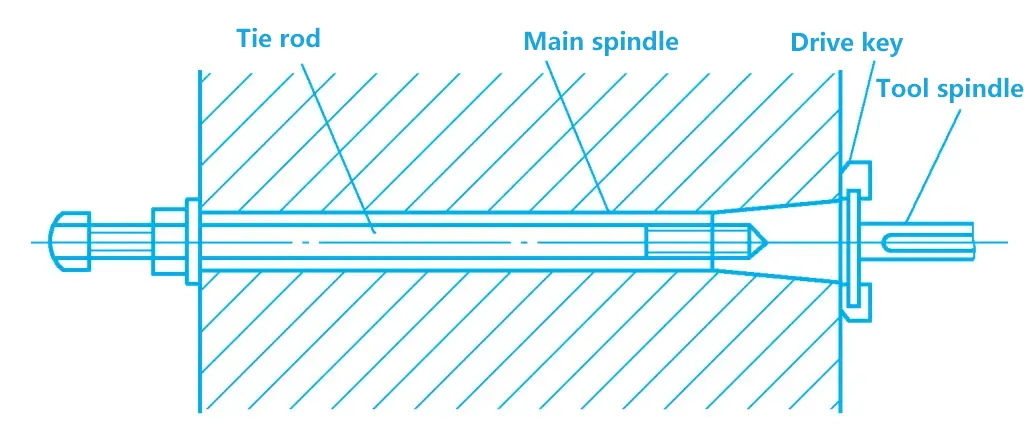

2) Dyszel

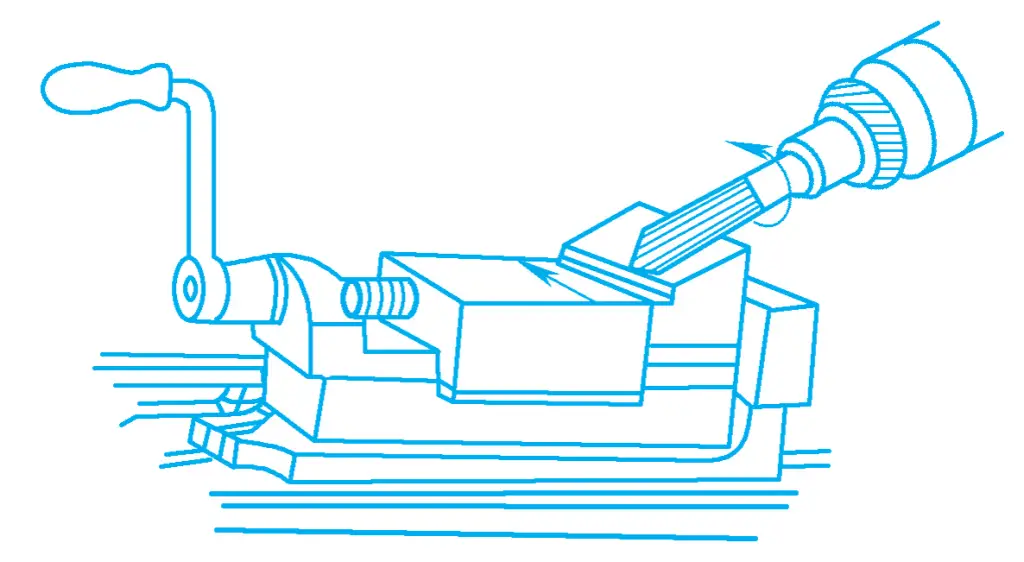

Po zamontowaniu trzpienia frezu na wrzecionie, przed użyciem należy go dokręcić za pomocą dyszla, którego kształt i sposób użycia pokazano na rysunku 23.

3) Montaż frezu

Najpierw należy włożyć wałek frezu do otworu wrzeciona i dokręcić go za pomocą dyszla. Kilka podkładek o odpowiedniej długości jest zainstalowanych na wewnętrznym końcu wału frezu w celu ustalenia pozycji frezu.

Podczas montażu frezu należy umieścić klin blokujący między frezem a wałem frezu, a następnie zamontować podkładki i tuleję o odpowiedniej długości po zewnętrznej stronie frezu, wyciągnąć wspornik do odpowiedniej pozycji, zamontować wspornik trzonu frezu na wsporniku i dopasować go do tulei trzonu frezu (w przypadku korzystania z trzonu frezu pokazanego na Rysunek 22b, szyjka trzonu frezu jest bezpośrednio włożona do otworu wspornika trzonu frezu), a następnie dokręcić wspornik, nakrętkę mocującą wspornika trzonu frezu i nakrętkę trzonu frezu.

(2) Montaż frezów trzpieniowych

1) Montaż frezu z chwytem stożkowym

Stożek frezów z chwytem stożkowym jest zazwyczaj stożkiem Morse'a. Jeśli stożek trzpienia frezu pasuje do stożka otworu wrzeciona, można go bezpośrednio zamontować w otworze wrzeciona. Jeśli stożek trzpienia frezu nie pasuje do stożka otworu wrzeciona, nie można go zainstalować bezpośrednio w otworze wrzeciona i należy go zainstalować za pomocą pośredniego przejścia tulei, a następnie dokręcić za pomocą dyszla, proces instalacji i demontażu pokazano na rysunkach 24a i b.

a) Dokręcić frez

b) Zdemontować frez

c) Zamontować frez z chwytem prostym w uchwycie wiertarskim

d) Zamontować frez z chwytem prostym z tuleją sprężynową

2) Montaż frezów z trzpieniem prostym

Jeśli frez ma prosty trzpień, należy go zamontować za pomocą uchwytu wiertarskiego lub tulei zaciskowej, jak pokazano na rysunkach 24c i d.

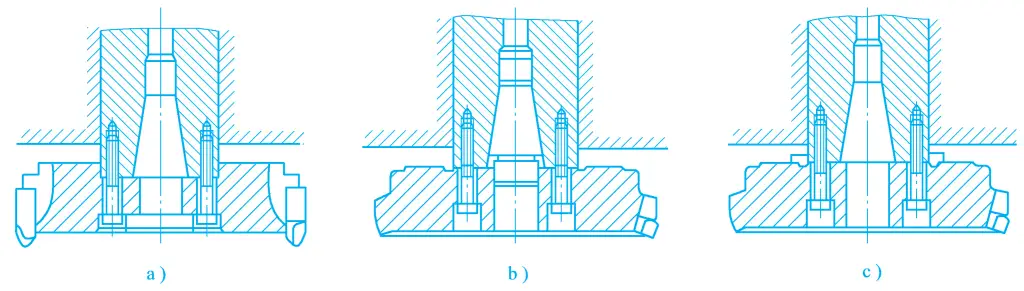

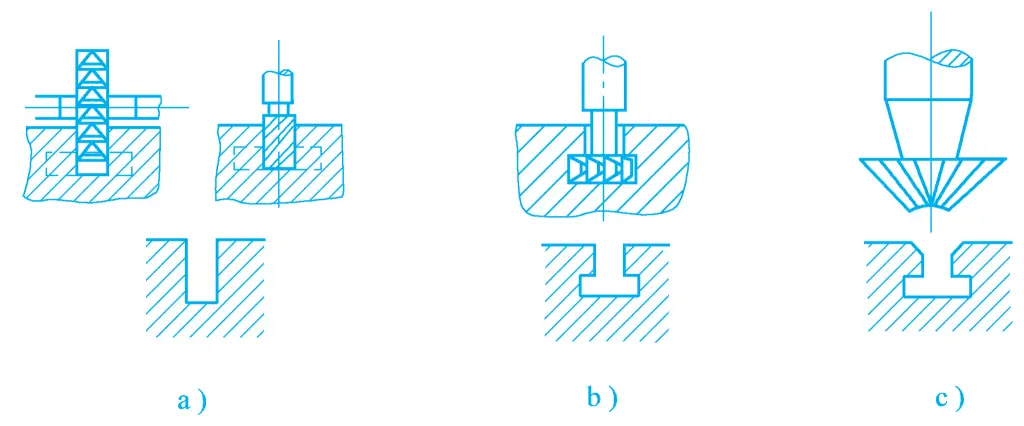

(3) Montaż frezów czołowych z węglików spiekanych

Część mocująca frezów czołowych z węglików spiekanych może być podzielona na dwa typy: jeden ma konstrukcję trzpieniową, a drugi tulejową. Frezy walcowo-czołowe o małych średnicach są zazwyczaj wykonane z trzpieniem, którego stożkowy trzpień pasuje do stożkowego otworu wrzeciona w celu pozycjonowania i przenoszenia momentu obrotowego. Gwintowany otwór na końcu trzpienia służy do dokręcania frezu, a jego metoda montażu jest podobna do metody montażu frezów pionowych.

Frezy czołowe o dużej średnicy są wykonane w konstrukcji tulejowej, a ich metody centrowania i montażu z wrzecionem mają trzy typy: Rysunek 25a przedstawia ogranicznik wykonany na powierzchni czołowej korpusu frezu dopasowany do przedniego końca wrzeciona frezarki; Rysunek 25b przedstawia zastosowanie wałka centrującego zainstalowanego w stożkowym otworze wrzeciona dopasowanym do wewnętrznego otworu korpusu frezu w celu centrowania; Rysunek 25c przedstawia zastosowanie struktury pierścienia montażowego do centrowania narzędzia. Po umieszczeniu narzędzia na wrzecionie jest ono mocowane do wrzeciona za pomocą śrub.

V. Metody obróbki frezowaniem

1. Metody frezowania

Zastosowanie odpowiednich metod frezowania może zmniejszyć wibracje, ustabilizować proces frezowania i poprawić jakość powierzchni obrabianego przedmiotu, żywotność frezu i wydajność frezowania.

(1) Frezowanie czołowe i obwodowe

W porównaniu z frezowaniem obwodowym, frezowanie końcowe daje większe prawdopodobieństwo uzyskania mniejszej chropowatości powierzchni i wyższej wydajności pracy. Wynika to z faktu, że podczas frezowania końcowego w procesie frezowania bierze udział więcej zębów, co skutkuje mniejszymi zmianami siły skrawania, dzięki czemu frezowanie jest bardziej stabilne. Dodatkowo, dodatkowa krawędź tnąca i końcówka fazująca mają działanie polerujące, podczas gdy przy frezowaniu obwodowym działa tylko główna krawędź tnąca.

Co więcej, podczas frezowania czołowego wrzeciono ma dobrą sztywność i łatwo jest stosować płytki wymienne z węglików spiekanych, co pozwala na większe parametry skrawania i wyższą produktywność. W przypadku frezowania płaszczyzn, frezowanie końcowe zasadniczo zastąpiło frezowanie obwodowe, ale frezowanie obwodowe może obrabiać powierzchnie kształtowe i powierzchnie kompozytowe.

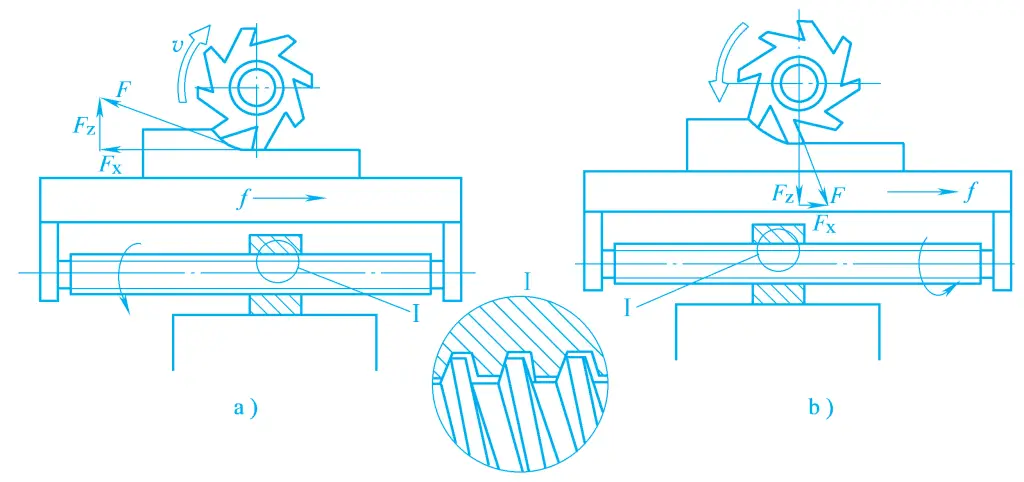

(2) Frezowanie klimatyczne i frezowanie konwencjonalne

Istnieją dwa sposoby frezowania kołowego: frezowanie wspinaczkowe i frezowanie konwencjonalne.

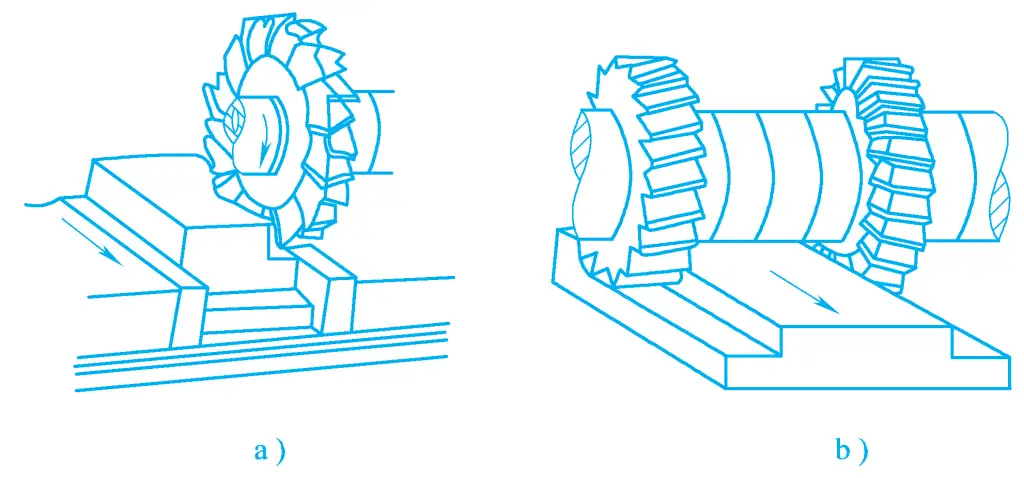

1) Konwencjonalne frezowanie

Jak pokazano na rysunku 26a, podczas frezowania kierunek prędkość cięcia gdy frez wchodzi w obrabiany przedmiot, jest przeciwny do kierunku ruchu posuwowego obrabianego przedmiotu, co nazywa się frezowaniem konwencjonalnym.

a) Konwencjonalne frezowanie

b) Frezowanie wspinaczkowe

W konwencjonalnym frezowaniu grubość skrawania stopniowo wzrasta od zera do wartości maksymalnej. Na początku cięcia, ze względu na wpływ tępego promienia krawędzi tnącej, ząb ślizga się po powierzchni przedmiotu obrabianego, powodując ściskanie i tarcie, aż po pewnym stopniu poślizgu ząb może wciąć się w warstwę metalu. Sprawia to, że ząb jest podatny na zużycie, a na powierzchni przedmiotu obrabianego powstaje mocno utwardzona na zimno warstwa.

Następny ząb powtarza proces ślizgania się, ściskania i tarcia na utwardzonej na zimno warstwie wytworzonej przez poprzedni ząb, pogarszając zużycie zęba i zwiększając chropowatość powierzchni przedmiotu obrabianego. Dodatkowo, gdy ząb zaczyna wcinać się w obrabiany przedmiot, pionowa składowa siły frezowania Fz jest skierowana w dół, a gdy frez obróci się o pewien kąt później, pionowa składowa siły frezowania Fz jest skierowana w górę, co może łatwo powodować wibracje i ma tendencję do podnoszenia przedmiotu obrabianego, wymagając większej siły mocowania.

W konwencjonalnym frezowaniu, wzdłużna składowa siły frezowania Fx jest przeciwny do kierunku posuwu, dzięki czemu powierzchnie styku śruby i nakrętki są zawsze szczelne, a stół roboczy nie ulega pełzaniu, co sprawia, że proces frezowania jest bardziej stabilny. Dlatego też w produkcji, gdy frezarka nie posiada mechanizmu regulacji szczeliny, zwykle stosuje się frezowanie konwencjonalne.

2) Frezowanie wspinaczkowe

Jak pokazano na rysunku 26b, podczas frezowania kierunek prędkości skrawania, gdy frez opuszcza przedmiot obrabiany, jest taki sam jak kierunek ruchu posuwowego przedmiotu obrabianego, co nazywa się frezowaniem wznoszącym. Podczas frezowania wznoszącego, grubość skrawania stopniowo zmniejsza się od wartości maksymalnej do zera, bez zjawiska poślizgu zęba w konwencjonalnym frezowaniu, znacznie zmniejszając stopień utwardzenia obróbki, co skutkuje wyższą jakością obrabianej powierzchni i dłuższą żywotnością narzędzia.

Jak widać na rysunku 26b, podczas frezowania wznoszącego siła skrawania działająca na ząb w różnych pozycjach jest również nierówna. Jednak w każdym momencie pionowa składowa siły frezowania Fz Zawsze dociska obrabiany przedmiot do stołu roboczego, unikając wibracji w górę i w dół, dzięki czemu frezowanie jest stosunkowo stabilne.

Z drugiej strony, chociaż wielkość składowej wzdłużnej siły frezowania Fx zmienia się w różnych momentach, jej kierunek jest zawsze taki sam jak kierunek posuwu. Ze względu na szczelinę między śrubą a nakrętką napędzającą stół roboczy, gdy składowa wzdłużna siły F x przekroczy siłę tarcia pary szyn prowadzących poniżej stołu roboczego, frez spowoduje, że stół roboczy przesunie śrubę w prawo, powodując wibracje stołu roboczego.

Ze względu na ciągłą zmianę siły skrawania, stół roboczy porusza się w przód i w tył wzdłużnie w zakresie szczeliny śruby i nakrętki, a posuw jest nierównomierny, co w ciężkich przypadkach może powodować odpryskiwanie frezu. W związku z tym, w przypadku stosowania frezowania wznoszącego, konieczne jest posiadanie mechanizmu eliminującego luz boczny w parze śruba-nakrętka stołu roboczego frezarki lub podjęcie innych skutecznych środków.

Frezarka uniwersalna X6132 jest wyposażona w mechanizm eliminacji luzu podczas frezowania wznoszącego, który może wyeliminować boczny luz w parze nakrętek śruby pociągowej stołu roboczego, rozwiązując problem przesuwania się stołu roboczego w lewo i w prawo podczas frezowania wznoszącego. Ruch stołu roboczego Frezarki CNC w większości przypadków wykorzystuje inne metody transmisji bez przerw, takie jak śruby kulowe, więc nie ma potrzeby rozważania kwestii luzu.

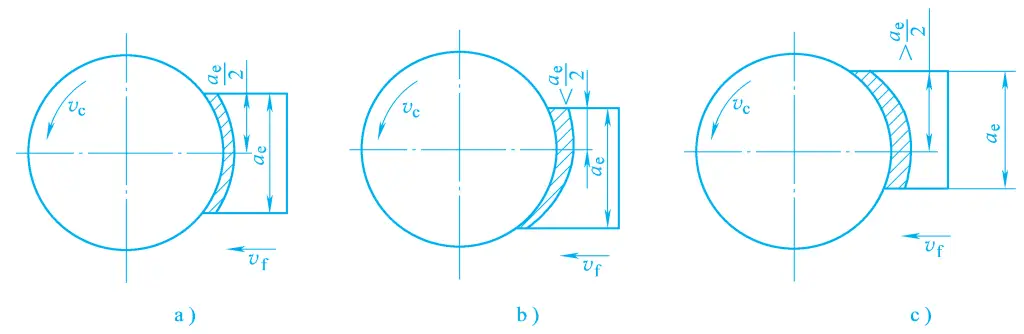

(3) Symetryczne frezowanie końcowe i asymetryczne frezowanie końcowe

W przypadku frezowania końcowego, zgodnie z różnymi względnymi pozycjami frezu i przedmiotu obrabianego, można je podzielić na symetryczne frezowanie końcowe, asymetryczne frezowanie konwencjonalne i asymetryczne frezowanie wspinaczkowe, jak pokazano na rysunku 27.

a) Symetryczne frezowanie końcowe

b) Asymetryczne frezowanie konwencjonalne

c) Asymetryczne frezowanie wznoszące

1) Symetryczne frezowanie końcowe

Podczas procesu frezowania oś frezu czołowego zawsze znajduje się w symetrycznym środku długości łuku frezowania, przy czym górna część frezowania wznoszącego jest równa dolnej części frezowania konwencjonalnego. Ta metoda frezowania nazywana jest symetrycznym frezowaniem czołowym, jak pokazano na rysunku 27a.

Podczas korzystania z tej metody, ponieważ średnica frezu jest większa niż szerokość frezowania, grubość cięcia, gdy ząb wchodzi i wychodzi z przedmiotu obrabianego, jest większa od zera, unikając w ten sposób cięcia następnego zęba na utwardzonej na zimno warstwie wyciętej przez poprzedni ząb. Ogólnie rzecz biorąc, ta metoda frezowania jest często stosowana do frezowania końcowego, szczególnie nadaje się do frezowania hartowanej stali.

2) Asymetryczne frezowanie konwencjonalne

Gdy oś frezu czołowego jest przesunięta na jedną stronę symetrycznego środka długości łuku frezowania, a część frezowania wznoszącego jest większa niż konwencjonalna część frezowania, ta metoda frezowania nazywana jest asymetrycznym frezowaniem wznoszącym, jak pokazano na rysunku 27b. Cechą charakterystyczną tej metody frezowania jest to, że zęby frezu wcinają się z mniejszą grubością skrawania i wycinają z większą grubością skrawania.

W ten sposób wpływ skrawania jest mniejszy, odpowiedni do frezowania końcowego stali niestopowej i wysokowytrzymałej stali niskostopowej, ta metoda skrawania może zwiększyć żywotność narzędzia ponad dwukrotnie w porównaniu do frezowania symetrycznego. Ponadto, ze względu na większy kąt styku zębów frezu i większą liczbę zębów biorących udział w skrawaniu w tym samym czasie, zmiana siły skrawania jest niewielka, proces skrawania jest bardziej stabilny, a wartość chropowatości obrabianej powierzchni jest mniejsza.

3) Asymetryczne frezowanie konwencjonalne

Gdy oś frezu czołowego jest przesunięta na jedną stronę symetrycznego środka długości łuku frezowania, a konwencjonalna część frezowania jest większa niż część frezowania wspinaczkowego, ta metoda frezowania nazywana jest asymetrycznym frezowaniem konwencjonalnym, jak pokazano na rysunku 27c. Cechą charakterystyczną tej metody frezowania jest to, że zęby frezu wcinają się z większą grubością skrawania i wycinają z mniejszą grubością skrawania.

Nadaje się do obróbki materiałów takich jak stal nierdzewna o średniej wytrzymałości i wysokiej elastyczności i plastyczności. Może to zmniejszyć zjawisko ślizgania i ściskania zębów frezu podczas frezowania wznoszącego oraz stopień utwardzania na zimno obrabianej powierzchni, co jest korzystne dla poprawy trwałości narzędzia. W innych stałych warunkach, o ile odległość przesunięcia jest odpowiednio dobrana, trwałość narzędzia można podwoić w porównaniu z symetrycznym frezowaniem czołowym.

2. Metody frezowania typowych powierzchni

(1) Frezowanie płaskich powierzchni

Frezowanie płaskich powierzchni może być wykonywane na frezarce poziomej lub pionowej, przy użyciu frezów czołowych, frezów cylindrycznych, a nawet frezów czołowych itp. Rysunki 28a i b przedstawiają frezowanie płaskich powierzchni frezem czołowym na frezarce poziomej i pionowej.

a) Frezowanie płaskich powierzchni na frezarce poziomej

b) Frezowanie płaskich powierzchni na frezarce pionowej

(2) Frezowanie powierzchni ściętych

Frezowanie skośnych powierzchni jest zasadniczo frezowaniem płaskich powierzchni, ale wymaga pochylenia przedmiotu obrabianego lub frezu pod kątem lub użycia frezu kątowego.

1) Pochylanie przedmiotu obrabianego w celu frezowania ukosowanych powierzchni

Obejmuje to głównie frezowanie powierzchni skośnych zgodnie z liniami i używanie imadła do frezowania powierzchni skośnych, ponadto do frezowania powierzchni skośnych można również użyć uniwersalnego stołu obrotowego, klinów przechylnych, specjalnych uchwytów itp.

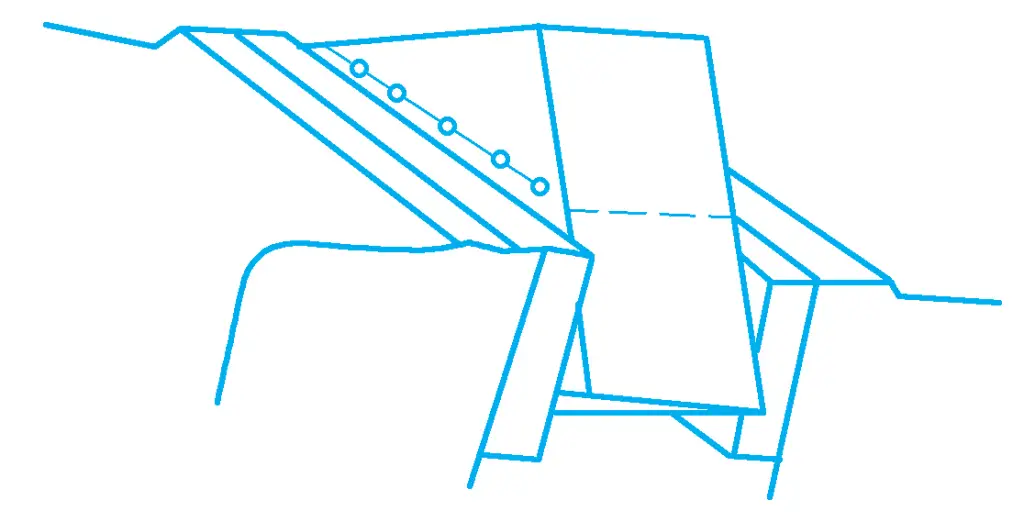

- Frezowanie powierzchni skośnych zgodnie z liniami, obrabiany przedmiot po narysowaniu linii można zacisnąć za pomocą imadła do frezowania powierzchni skośnych, jak pokazano na rysunku 29.

- Rysunek 30a przedstawia metodę frezowania powierzchni skośnych za pomocą przedmiotu obrabianego zamontowanego na imadle uniwersalnym, a rysunek 30b przedstawia metodę frezowania powierzchni skośnych za pomocą wspólnego imadła obrotowego na frezarce poziomej.

2) Przechylanie frezu w celu frezowania skośnych powierzchni

Obejmuje głównie frezowanie powierzchni skośnych za pomocą frezu czołowego i frezowanie powierzchni skośnych za pomocą cylindrycznej krawędzi tnącej frezu czołowego.

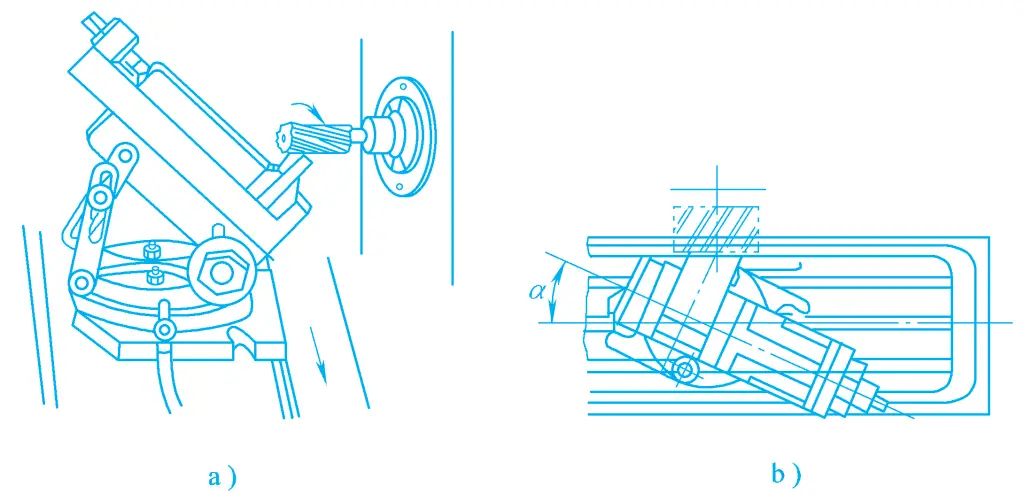

Frezowanie skośnych powierzchni frezem czołowym. Jak pokazano na Rysunku 31, po zamontowaniu frezu czołowego na wrzecionie pionowej głowicy frezarskiej, jeśli wrzeciono pionowej głowicy frezarskiej zostanie przechylone pod kątem, wówczas frez czołowy również przechyli się pod tym samym kątem, aby frezować fazowaną powierzchnię. Wielkość kąta pochylenia zależy od obrabianej powierzchni przedmiotu.

Frezowanie skośnych powierzchni cylindryczną krawędzią tnącą frezu walcowo-czołowego. Gdy pionowa głowica frezarska nie obraca się, jeśli powierzchnia odniesienia przedmiotu obrabianego jest równoległa do powierzchni stołu roboczego, płaska powierzchnia frezowana cylindryczną krawędzią frezu walcowo-czołowego jest prostopadła do powierzchni stołu roboczego. Jeśli pionowa głowica frezarska jest obracana pod pewnym kątem, można frezować powierzchnie ukośne, jak pokazano na rysunku 32.

3) Frezowanie skośnych powierzchni frezem kątowym

Rysunek 33a przedstawia sytuację roboczą frezowania powierzchni skośnych za pomocą pojedynczego frezu kątowego. Frezy kątowe nadają się tylko do frezowania powierzchni skośnych o standardowym kącie (30°, 45°, 60° itp.) i wąskich powierzchni skośnych. Gdy na obrabianym przedmiocie znajdują się dwie skośne powierzchnie, można połączyć dwa frezy kątowe, aby zwiększyć wydajność, jak pokazano na rysunku 33b.

(3) Frezowanie stopni i rowków

1) Frezowanie stopni

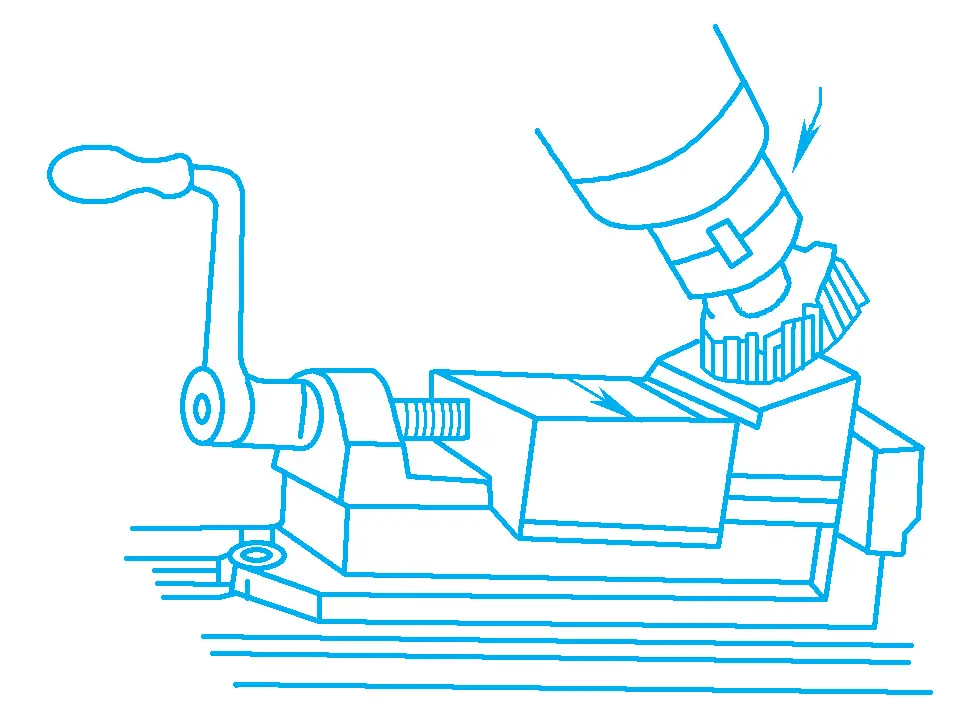

Rysunek 34 przedstawia frezowanie stopni na frezarce poziomej, gdzie stopnie o małych rozmiarach mogą być frezowane frezem trójostrzowym, a większe frezem kombinowanym. Frezowanie stopni można również wykonać na frezarce pionowej, gdzie często stosuje się frezy trzpieniowe o większej średnicy.

a) Etapy frezowania frezem trójostrzowym

b) Etapy frezowania za pomocą frezu kombinowanego

2) Frezowanie rowków pod kątem prostym i rowków wpustowych

Rowki prostokątne dzielą się na rowki przelotowe, zamknięte i półzamknięte. Rowki przelotowe pod kątem prostym są głównie frezowane frezem trójostrzowym na frezarce poziomej, ale mogą być również frezowane frezem walcowo-czołowym na frezarce pionowej. Rowki zamknięte i półzamknięte mogą być frezowane tylko frezami do rowków wpustowych i frezami trzpieniowymi, jak pokazano na rysunku 35.

Rowki pod wpusty montowane na różnych wałach przekładni nazywane są rowkami wpustowymi, które można podzielić na rowki płaskie i rowki półokrągłe w zależności od kształtu dna rowka. Frezowanie płaskich rowków wpustowych polega zasadniczo na frezowaniu rowków pod kątem prostym na wale.

Podczas frezowania rowków wpustowych, frez powinien być dobrany odpowiednio do kształtu rowka. Rowki wpustowe z głowicą okrągłą, które są zamknięte lub półzamknięte na obu końcach wału, są obrabiane głównie za pomocą frezu do rowków wpustowych na frezarce pionowej lub frezarce do rowków wpustowych. W przypadku rowków przelotowych, frez trójostrzowy jest najczęściej używany na frezarce poziomej, podczas gdy rowki półokrągłe są głównie frezowane za pomocą frezu do rowków półokrągłych na frezarce poziomej.

Podczas obróbki na frezarce poziomej frez znajduje się nad obrabianym przedmiotem, co ułatwia operatorowi kontrolę wzrokową. Dodatkowo, na wsporniku belki frezu można zainstalować środek, który dociska środkowy otwór na przednim końcu półokrągłego frezu wpustowego, zwiększając sztywność frezu, jak pokazano na rysunku 36.

3) Frezowanie rowków o specjalnym kształcie

W produkcji mechanicznej niektóre części mają rowki o specjalnych kształtach, takie jak frezowanie rowków teowych na frezarce. Etapy frezowania pokazano na rysunku 37, zaczynając od frezowania rowka przelotowego pod kątem prostym na frezarce pionowej (lub za pomocą frezu trójpłaszczyznowego na frezarce poziomej), następnie frezując rowek teowy za pomocą frezu do rowków teowych na frezarce pionowej, a na końcu używając frezu do fazowania.

Rysunek 38 przedstawia metodę obróbki i etapy dla części ze szczelinami i blokami w kształcie jaskółczego ogona, które są zasadniczo takie same jak w przypadku obróbki rowków teowych. Pierwszym krokiem jest frezowanie rowka pod kątem prostym za pomocą frezu walcowo-czołowego lub frezu czołowego (patrz rysunek 38b), a drugim krokiem jest frezowanie rowka na jaskółczy ogon lub bloku na jaskółczy ogon za pomocą frezu do rowków na jaskółczy ogon (patrz rysunek 38c).