I. Ręczne gięcie profili i rur

Ze względu na wysoką odporność profili na zginanie, nie są one łatwe do gięcia, więc zazwyczaj są gięte ręcznie przy użyciu metody ogrzewania.

1. Gięcie wyżarzania stali płaskiej

Płaskie gięcie stali zwykle przyjmuje następujące kroki i metody:

(1) Wykonanie formy

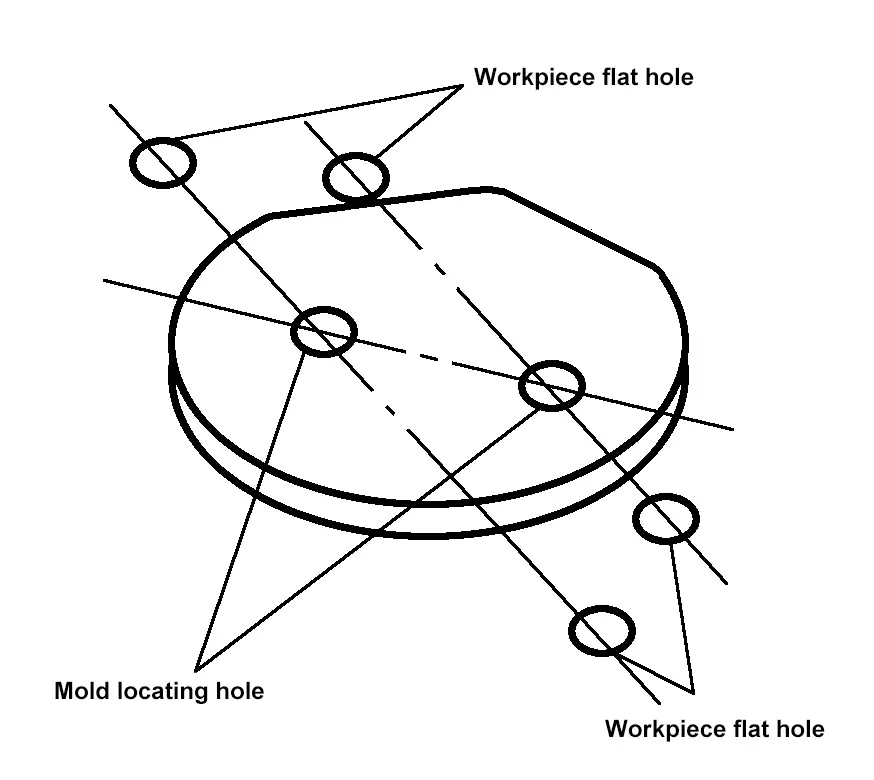

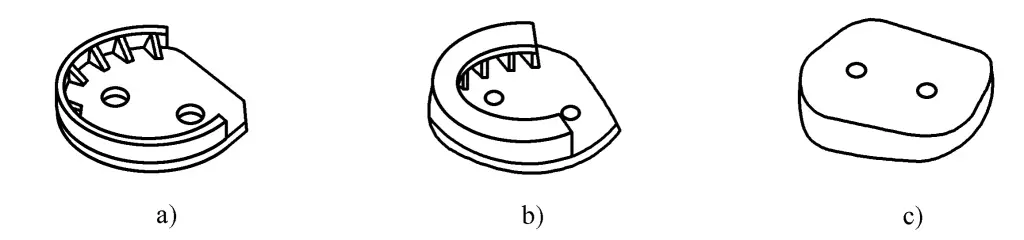

Forma do gięcia na gorąco płaskiej stali jest zwykle wykonana z blachy stalowej, jej grubość może być równa lub nieco grubsza niż przedmiot obrabiany, a średnica łuku formy może być równa wewnętrznej średnicy przedmiotu obrabianego. Forma do gięcia płaskich pierścieni stalowych nie powinna być wykonana w kształcie pełnego koła, ale około 2/3 pełnego koła, jak pokazano na rysunku 4-15, co ułatwia umieszczanie i wyjmowanie przedmiotu obrabianego podczas gięcia.

Położenie i rozmiar otworów do mocowania formy na platformie należy określić po ustaleniu położenia formy na platformie, w oparciu o położenie i rozmiar otworów na platformie.

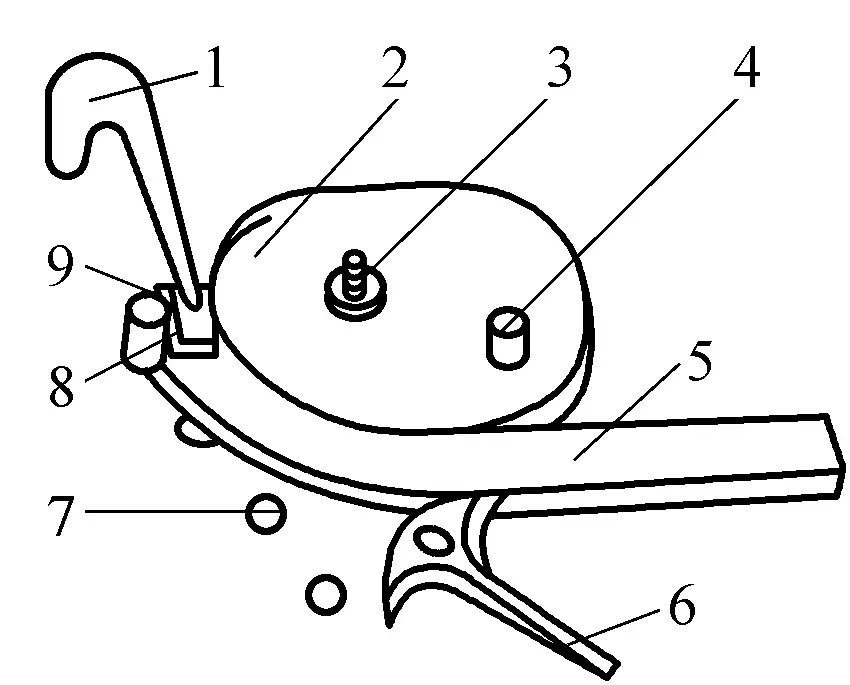

(2) Gięcie

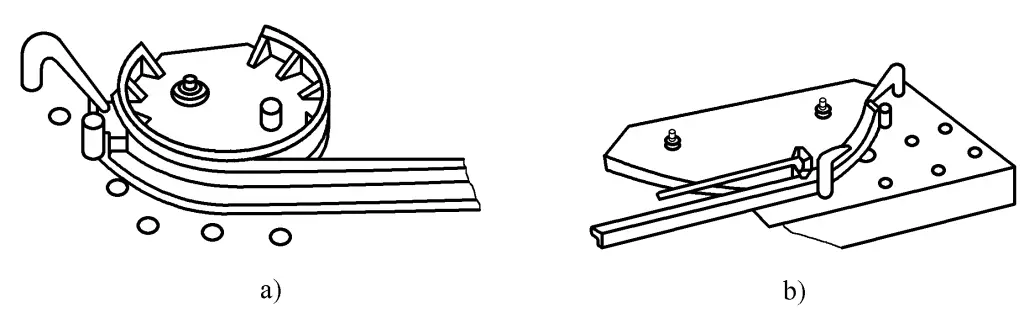

Umieść jeden koniec podgrzanej płaskiej stali przy formie, zaciśnij go za pomocą stożkowego klina i zacisku rogowego, a następnie włóż giętarkę w odpowiedniej pozycji, aby wykonać gięcie, jak pokazano na rysunku 4-16. Każde nagrzewanie nie powinno trwać zbyt długo, aby uniknąć pomarszczenia płaskiej stali lub stwardnienia materiału z powodu niskiej temperatury. W przypadku większych rozmiarów części, gięcie powinno być wykonywane w sekcjach.

Zacisk rogu 1-Ram

2-Mold

3 Śruba blokująca

4-klin opony

5-Płaski materiał stalowy

6-Bender

Otwór na 7 platform

8-Klin dokręcający

9-Płytka dystansowa

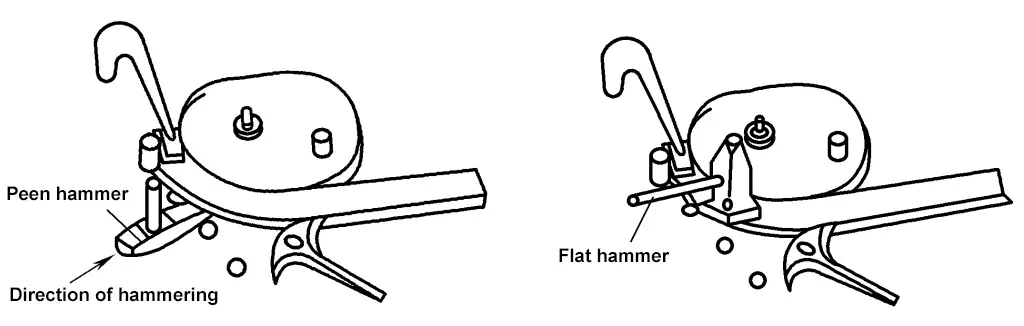

(3) Poziomowanie

Po każdej sekcji wyżarzania, przed zdjęciem zacisków, użyj płaskiego młotka, aby wyrównać najpierw wzdłuż wewnętrznej strony płaskiej stali, a następnie wzdłuż zewnętrznej, aby grubość wewnątrz i na zewnątrz była w przybliżeniu równa i aby zapobiec znacznemu odkształceniu podczas procesu chłodzenia po rozformowaniu, jak pokazano na rysunku 4-17.

2. Gięcie kątowe stali

Gięcie kątowników stalowych obejmuje również procesy tworzenia form, gięcia i spłaszczania.

Formy do gięcia stali kątowej są zwykle spawane z płyt stalowych, a ich kształty zależą od tego, czy gięcie jest wewnętrzne czy zewnętrzne, jak pokazano na rysunku 4-18. Ze względu na asymetryczny przekrój stali kątowej, skurcz wewnętrznej i zewnętrznej strony podczas chłodzenia po gięciu jest nierównomierny, powodując zmiany kształtu i rozmiaru przedmiotu obrabianego.

Dlatego średnica formy powinna być odpowiednio zwiększona podczas zewnętrznego gięcia stali kątowej; średnica formy powinna być odpowiednio zmniejszona podczas gięcia wewnętrznego. Wartości zwiększenia lub zmniejszenia średnicy formy można wybrać zgodnie z tabelą 4-1. Inne wymagania dotyczące form do gięcia stali kątowej są takie same jak w przypadku form do gięcia stali płaskiej.

a) Spawana zewnętrzna stalowa forma do gięcia kątowego

b) Spawana wewnętrzna stalowa forma do gięcia kątowego

c) Forma wykonana z całej blachy stalowej

Tabela 4-1 Skalowanie średnic form do gięcia na gorąco stali kątowej

| Zagięcie wewnętrzne/mm | Zagięcie zewnętrzne/mm | ||

| Średnica szablonu | Rozmiar redukcji średnicy narzędzia do opon | Średnica szablonu | Rozmiar powiększenia średnicy narzędzia do opon |

| <300 | <10 | <900 | 3~5 |

| 900 ~ 1400 | 10 ~15 | 900 ~1400 | 6 ~10 |

| 1500 ~10000 | 15 ~20 | 1500 ~10000 | 15 |

| >10000 | 25 | >10000 | 20 |

Podczas gięcia stali kątowej należy najpierw szybko zacisnąć jeden koniec podgrzanej stali kątowej na narzędziu do opon, a następnie giąć, uderzając młotkiem w pomarszczoną część powierzchni stali kątowej, aż odcinek stali kątowej, który ma być gięty, zostanie całkowicie dopasowany do narzędzia do opon, jak pokazano na rysunku 4-19. Gięcie stali kątowej powinno również odbywać się w zakresie temperatur gięcia stali na gorąco.

a) Zewnętrzne zagięcie kątownika stalowego

b) Wewnętrzne zagięcie kątownika stalowego

Po gięciu konieczne jest również użycie młota kowalskiego i płaskiego młotka do wyprostowania go, tak aby kształt i dokładność wymiarowa przedmiotu obrabianego spełniały wymagania.

3. Gięcie rur

Podręcznik gięcie rur jest powszechnie stosowany do gięcia pojedynczych elementów lub małych partii rur, etapy i metody ręcznego gięcia rur są następujące:

(1) Wypełnienie piaskiem

Przed ręcznym gięciem należy wypełnić rurę piaskiem, aby zapobiec deformacji odcinka rury. W przypadku rur z metali nieżelaznych można wypełnić je substancjami o niskiej temperaturze topnienia, takimi jak kalafonia i aluminium, a następnie usunąć je po gięciu. Piasek powinien być czysty, suchy i mieć cząstki mniejsze niż 2 mm. Piasek wypełniony wewnątrz rury musi być zwarty, dlatego podczas napełniania jest wbijany. Końce rury są szczelnie zaślepione drewnianymi korkami lub uszczelnione stalowymi płytami.

(2) Oznakowanie

W przypadku rur giętych na gorąco należy oznaczyć długość części grzewczej. Ogólnie rzecz biorąc, pozycja punktu środkowego części gnącej jest z góry określona zgodnie z rozmiarem rysunku, a stamtąd długość gięcia jest mierzona po obu stronach rury, plus naddatek na średnicę rury, która jest długością do podgrzania.

(3) Ogrzewanie

Rury mogą być ogrzewane przy użyciu węgla drzewnego, gazu lub ciężkiego oleju jako paliwa. Zwykły węgiel nie nadaje się do ogrzewania rur, ponieważ zawiera dużo siarki, która może przenikać do stali w wysokich temperaturach, pogarszając jej jakość. Temperatura ogrzewania wynosi około 950°C i jest utrzymywana przez pewien czas, aby doprowadzić piasek wewnątrz rury do tej samej temperatury.

(4) Gięcie

Rury o małej średnicy można giąć na półokrągłej formie z rowkiem za pomocą dźwigni, natomiast rury o dużej średnicy można giąć na platformie za pomocą wciągarki elektrycznej. W przypadku wielu gięć, należy rozpocząć gięcie od gięcia na końcu rury w kolejności. Podczas gięcia można rozpylać wodę na zewnętrzną ścianę rury, aby zapobiec zbytniej grubości ścianki rury. Rozpylanie wody w celu chłodzenia może również regulować stopień gięcia. Jeśli wewnętrzna strona rury jest chłodzona strumieniem wody, metal po wewnętrznej stronie kurczy się, zwiększając stopień gięcia, podobnie, gdy zewnętrzna ściana jest spryskiwana wodą, stopień gięcia maleje.

II. Mechaniczne gięcie rur na gorąco

W przypadku mechanicznego gięcia rur z ogrzewaniem, metody obejmują ogrzewanie średniej częstotliwości i ogrzewanie płomieniowe, które zostały przedstawione odpowiednio poniżej.

1. Gięcie grzewcze średniej częstotliwości

Gięcie grzewcze średniej częstotliwości polega na umieszczeniu cewki indukcyjnej średniej częstotliwości wokół półfabrykatu rury, polegając na prądzie indukcyjnym średniej częstotliwości, aby lokalnie podgrzać półfabrykat do wymaganej wysokiej temperatury, a następnie zgiąć podgrzaną część i natychmiast spryskać wodą w celu schłodzenia po zgięciu, uzyskując w ten sposób wymagane wygięte części rur.

Gięcie grzewcze średniej częstotliwości wymaga specjalistycznego sprzętu do giętarek elektrycznych indukcyjnych średniej częstotliwości. W zależności od metody przyłożenia momentu gnącego przez giętarkę, dzieli się ona na gięcie ciągnące i pchające.

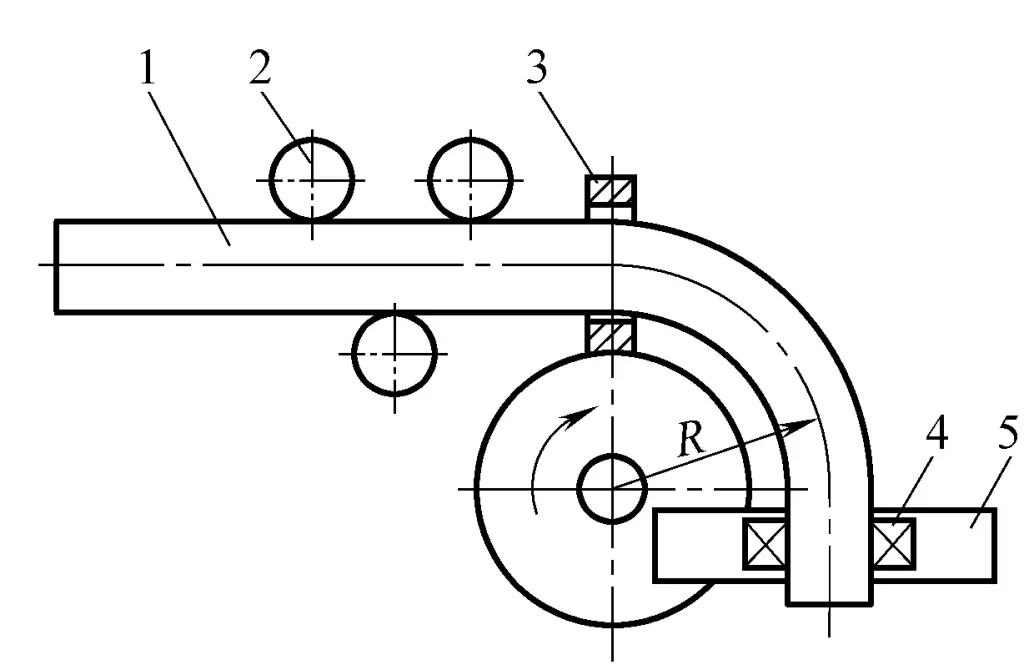

(1) Gięcie ciągnące Gięcie średniej częstotliwości

Rysunek 4-20 przedstawia schemat gięcia ciągnącego średniej częstotliwości. Cewka indukcyjna średniej częstotliwości 3 znajduje się na obrotowej linii środkowej, przepuszczając prąd średniej częstotliwości przez cewkę, generując w ten sposób zmienne pole magnetyczne, a prąd indukowany spowodowany zmiennym polem magnetycznym w półfabrykacie rury ogrzewa półfabrykat rury.

Półwyrób rurowy 1 przechodzi przez cewkę indukcyjną, jeden koniec jest zamocowany na obrotowym ramieniu 5 z uchwytem 4, a drugi koniec jest swobodnie umieszczony na rolce podtrzymującej lub łożu maszyny. Trzy rolki podporowe 2 służą do ustalania położenia osiowego półfabrykatu rury, aby utrzymać półfabrykat rury w położeniu koncentrycznym względem cewki indukcyjnej i uchwytu.

1-Pipe Blank

2-Rolka podtrzymująca

3 Cewka indukcyjna

4-Chuck

Ramię 5-obrotowe

Półfabrykat rury znajdujący się za obszarem gięcia jest chłodzony wodą przez urządzenie pierścieniowe zamontowane na cewce indukcyjnej po podgrzaniu i wygięciu, nadając wygiętej rurze wystarczającą sztywność, aby utrzymać idealnie okrągły przekrój. Podczas pracy cewka indukcyjna lokalnie podgrzewa półfabrykat rury do temperatury 800~1200°C, a następnie silnik napędza ramię obrotowe, aby obracało się przez reduktor, ciągnąc i wyginając półfabrykat rury do odpowiedniego kształtu.

Gięcie ciągnione może giąć mniejsze promienie (minimum promień gięcia R=1,3D, podczas gdy ogólne maszyny do gięcia na zimno mają 1,5D), a jakość giętych rur jest lepsza.

Kąt gięcia rury może być dokładnie kontrolowany poprzez zatrzymanie obrotu ramienia obrotowego i nagrzewanie cewki indukcyjnej w czasie za pomocą wyłączników krańcowych. Promień gięcia jest określany przez położenie uchwytu na ramieniu obrotowym, a położenie uchwytu można regulować na rurze. Temperaturę nagrzewania i szerokość strefy nagrzewania można kontrolować poprzez zmianę wielkości prądu, prędkości gięcia, ilości rozpylanej wody i wybór średnicy cewki indukcyjnej. Prąd i średnica cewki indukcyjnej są dobierane głównie w zależności od średnicy półfabrykatu rury.

Jeśli natężenie prądu jest zbyt wysokie, pusta rura stopi się; jeśli jest zbyt niskie, ogrzewanie jest niewystarczające. Gdy średnica cewki indukcyjnej jest zbyt duża, sprawność cieplna jest niska; gdy jest zbyt mała, szczelina między nią a ścianą rury jest niewielka, regulacja jest słaba, a obsługa jest niewygodna. Gdy promień gięcia jest duży, odkształcenie jest niewielkie, a prędkość gięcia może być większa. I odwrotnie, prędkość gięcia powinna być mniejsza; w przeciwnym razie grubość ścianki zewnętrznej znacznie się zmniejszy.

Promień gięcia uzyskany podczas gięcia ze średnią częstotliwością jest stosunkowo jednolity, a regulacja jest wygodna, kąt gięcia może osiągnąć 180 °, ale grubość ścianki zewnętrznej jest nieco zmniejszona.

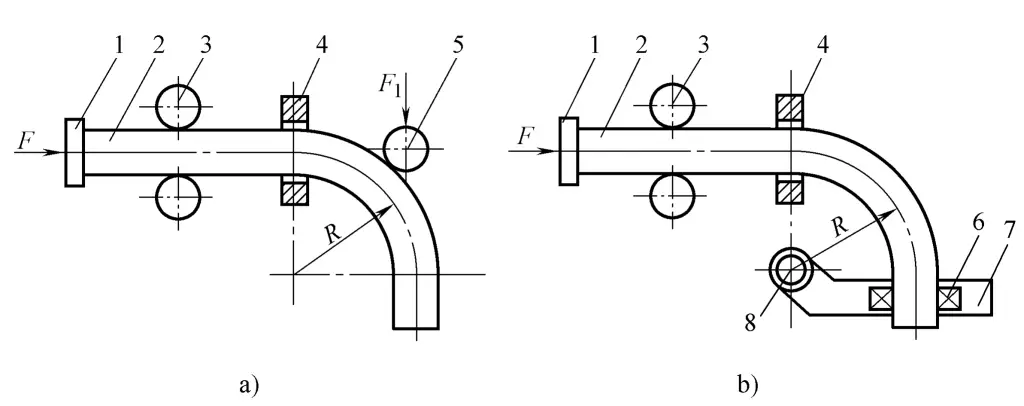

(2) Push Bending

Rysunek 4-21 przedstawia gięcie z wykorzystaniem ogrzewania średniej częstotliwości wraz ze schematem gięcia z wykorzystaniem ogrzewania średniej częstotliwości. Półwyrób rurowy 2 jest podtrzymywany przez rolki podporowe 3. Za pomocą płyty oporowej 1 na końcu półfabrykatu rury, do półfabrykatu rury przykładany jest nacisk osiowy F, co powoduje nadanie mu odpowiedniego kształtu.

Promień gięcia jest określany przez położenie górnej rolki 5 lub położenie uchwytu 6 na ramieniu obrotowym 7. Oczywiście, podczas gięcia rur metodą przepychania, grubość ścianki zewnętrznej giętego półfabrykatu rury jest niewielka, a ponieważ strefa wysokiej temperatury jest stosunkowo wąska, zapobiega to utracie stabilności ścianki rury i marszczeniu się ścianki wewnętrznej.

1-Płyta oporowa

2-Pipe blank

3-Rolki podtrzymujące

4 - Cewka indukcyjna

5-rolka górna

6-Chuck

Ramię 7-Swing

8-osiowy

Metoda gięcia pchającego pokazana na rysunku 4-21a może giąć dowolny promień, przy minimalnym ścieńczeniu zewnętrznej ścianki rury, ale trudno jest zapewnić promień gięcia na początku gięcia, a regulacja jest trudna. Metoda gięcia pchającego przedstawiona na rysunku 4-21b zapewnia jednolity promień gięcia i jest łatwa w regulacji, z typowym kątem gięcia ≤90°, ale promień gięcia jest ograniczony zakresem regulacji ramienia wychylnego.

Podsumowując, gięcie indukcyjne średniej częstotliwości ma następujące cechy:

1) Gięcie na zimno grubościennych rur o dużej średnicy wymaga dużej maszyny do gięcia na zimno, zajmuje dużą powierzchnię, jest kosztowne, a także wymaga drogich form. Jednak gięcie indukcyjne średniej częstotliwości nie wymaga form, a jedynie różnych średnic rur i odpowiednich cewek indukcyjnych. Jednak jednostki indukcyjne średniej częstotliwości zużywają dużo energii elektrycznej, a inwestycja w sprzęt jest również duża.

2) Nagrzewanie indukcyjne średniej częstotliwości jest szybkie, z wysoką sprawnością cieplną, a powierzchnia wygiętej rury nie wytwarza zgorzeliny tlenkowej.

3) Jakość giętej rury jest dobra, z lepszą okrągłością i mniejszym przerzedzeniem grubości ścianki w porównaniu do gięcia na zimno. Promień gięcia jest łatwy do regulacji i wysoce elastyczny. Szczególnie nadaje się do gięcia pojedynczych lub małych partii rur o dużej średnicy, ponieważ nie są potrzebne żadne formy, dzięki czemu koszty produkcji są niskie.

Należy również zauważyć, że ponieważ rury gięte ze średnią częstotliwością są natychmiast chłodzone wodą po podgrzaniu i gięciu, należy wziąć pod uwagę wpływ tej metody podczas gięcia rur stalowych podatnych na pękanie przez hartowanie.

Gięcie z ogrzewaniem płomieniowym

Zasada gięcia płomieniowego jest taka sama jak w przypadku gięcia indukcyjnego średniej częstotliwości, przy czym cewka grzewcza płomieniowa zastępuje cewkę indukcyjną średniej częstotliwości w celu podgrzania kęsa, eliminując potrzebę stosowania jednostki indukcyjnej średniej częstotliwości.

Konstrukcja giętarki płomieniowej jest prosta, koszt jest niższy, konserwacja jest łatwa i może zapewnić dobrą jakość giętych rur, dzięki czemu zyskała pewną promocję i zastosowanie w produkcji. Ponieważ jednak sprawność cieplna ogrzewania płomieniowego nie jest wysoka, nadaje się ona tylko do gięcia rur cienkościennych.

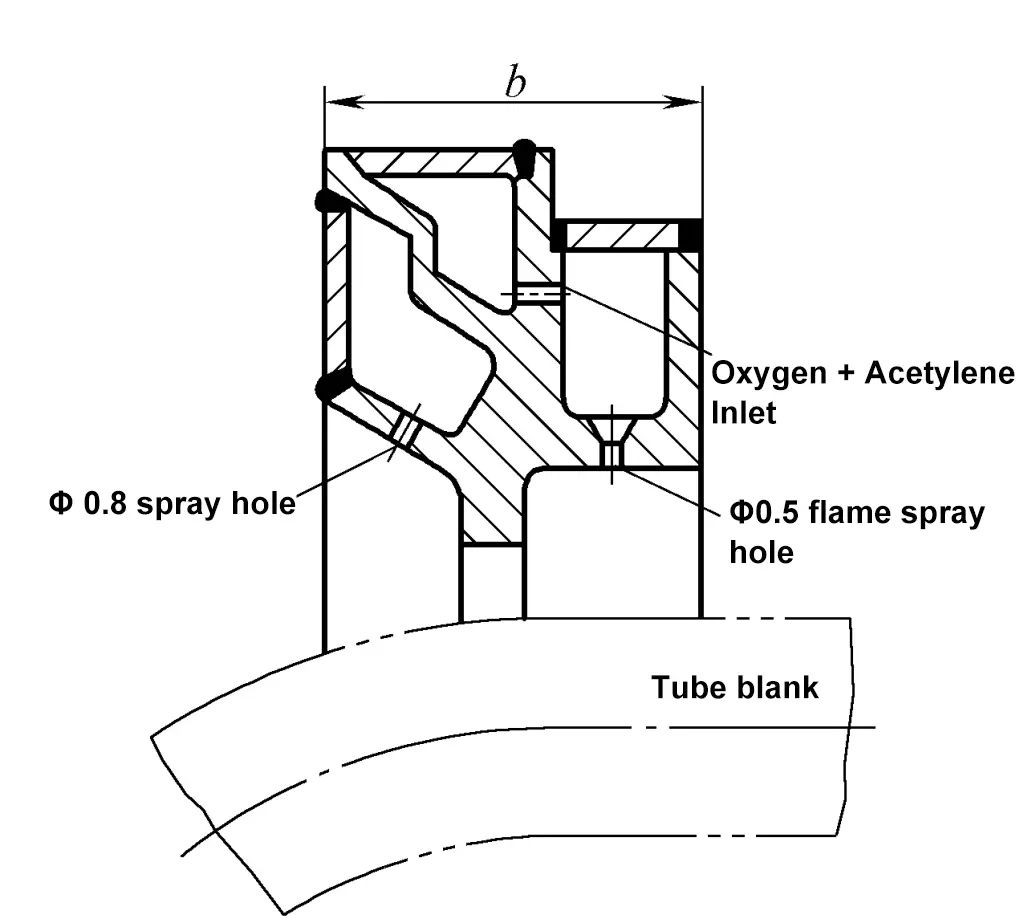

Płomieniowy pierścień grzewczy pokazano na rysunku 4-22. Wykorzystuje on mieszaninę tlenu i acetylenu jako paliwo, zazwyczaj przy ciśnieniu acetylenu 0,05 ~ 0,1 MPa i ciśnieniu tlenu około 0,5 ~ 10 MPa. Średnica pierścienia grzewczego powinna odpowiadać zewnętrznej średnicy półfabrykatu rury, a zwykła odległość między pierścieniem dyszy płomieniowej a ścianą rury wynosi 13 ~ 15 mm.

Na wewnętrznym obwodzie pierścienia grzewczego znajduje się rząd dysz płomieniowych o średnicy około 0,5 mm, a odstępy między otworami wynoszą 4-5 mm i są równomiernie rozmieszczone. Na obwodzie pierścienia grzewczego zwróconego w kierunku przeciwnym do kierunku wygiętej rury znajdują się otwory rozpylające wodę, przy czym średnica otworów rozpylających wynosi około φ0,8 ~ 1 mm, a odstęp między otworami wynosi około 10 mm.