1. Nowa technologia swobodnego gięcia rur

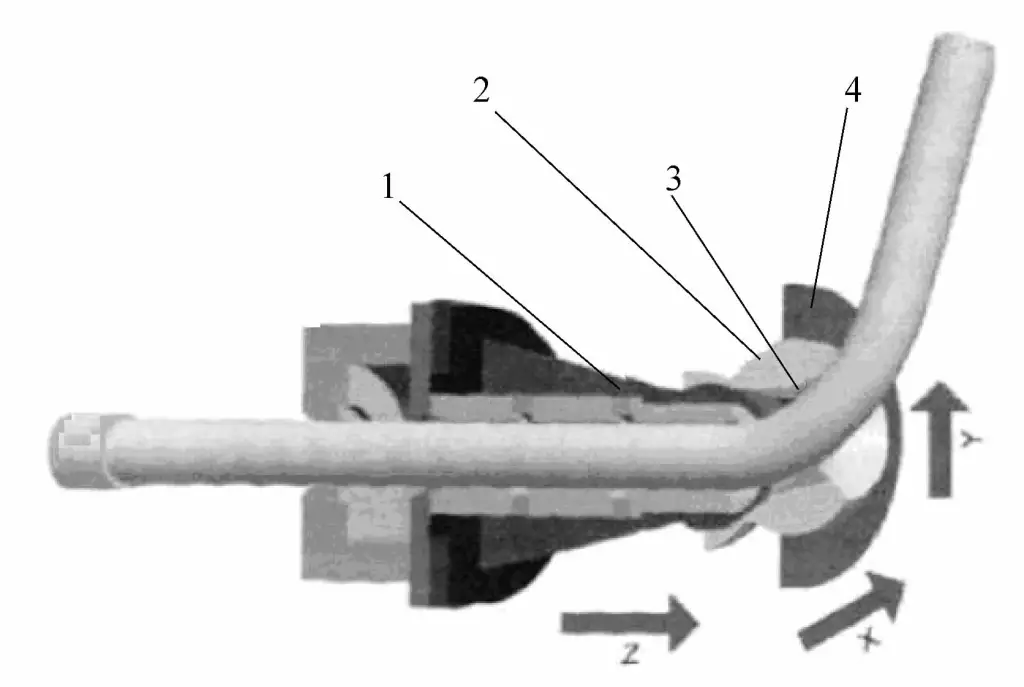

Nowa technologia swobodnego gięcia rur jest stosowana głównie w przemyśle motoryzacyjnym. Zasadę procesu pokazano na rysunku 4-87. Gięcie odbywa się głównie poprzez posuw w kierunku Z przez formę prowadzącą i formę gnącą, podczas gdy forma gnąca jest połączona z formą prowadzącą za pomocą łożyska kulkowego. Podczas gięcia rury konieczna jest jedynie zmiana kierunku X i Y łożyska kulkowego za pomocą serwomotoru AC.

1-Przewodnik po formie

2-Forma do gięcia

3 - Płytki ceramiczne lub węglikowe

Łożyska 4-kulkowe

Proces swobodnego gięcia ma wiele zalet, takich jak duża prędkość gięcia i możliwość formowania w pełni zgodnie z niestandardowymi geometriami gięcia bez konieczności ponownego zaciskania rury, nawet w przypadku wielokrotnych zagięć lub spiralnych zagięć z niewielką ilością przejścia. Co więcej, jest ona szczególnie odpowiednia do gięcia profili i rur, dzięki czemu gięcie swobodne ma większe zastosowanie w produkcji samochodów. części do gięcia.

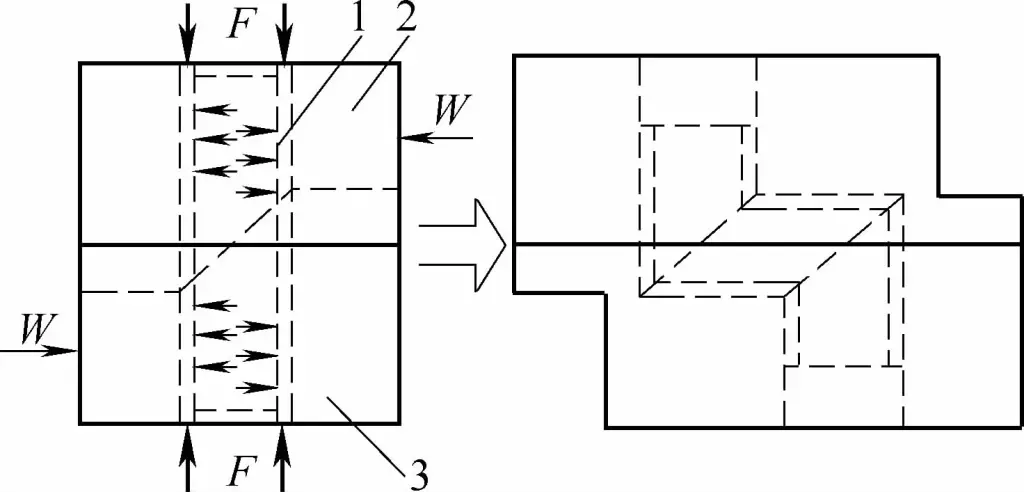

2. Proces gięcia z zerowym promieniem

W produkcji wymienników ciepła do urządzeń klimatyzacyjnych, urządzeń ciepłej wody użytkowej itp., ze względu na ograniczoną przestrzeń na przewody rurowe, pożądane jest, aby miały one jak najmniejsze wymiary. promień gięcia jak to tylko możliwe. W ostatnich latach z powodzeniem opracowano proces gięcia z zerowym promieniem gięcia, łącząc proces gięcia z hydrauliką. Jak pokazano na rysunku 4-88, forma składa się z górnej formy 2 i dolnej formy 3. Stalowa rura jest wkładana do górnej i dolnej formy, ciśnienie wewnętrzne P jest stosowane wewnątrz rury, a górna i dolna forma poruszają się względem siebie pod działaniem ciągu W, powodując, że stalowa rura jest poddawana gięciu o zerowym promieniu.

1 rurka pusta

2-Górna forma

3-Dolna forma

Aby zapobiec miejscowemu pękaniu podczas odkształcania giętnego, ciśnienie F jest stosowane na obu końcach stalowej rury. Dobór odpowiedniego ciśnienia wewnętrznego P, ciśnienia F i siły ruchu formy W jest korzystny dla zmniejszenia możliwości wystąpienia defektów podczas zginania stalowej rury. gięcie rur proces formowania, uzyskując w ten sposób wysokiej jakości gięte rury.

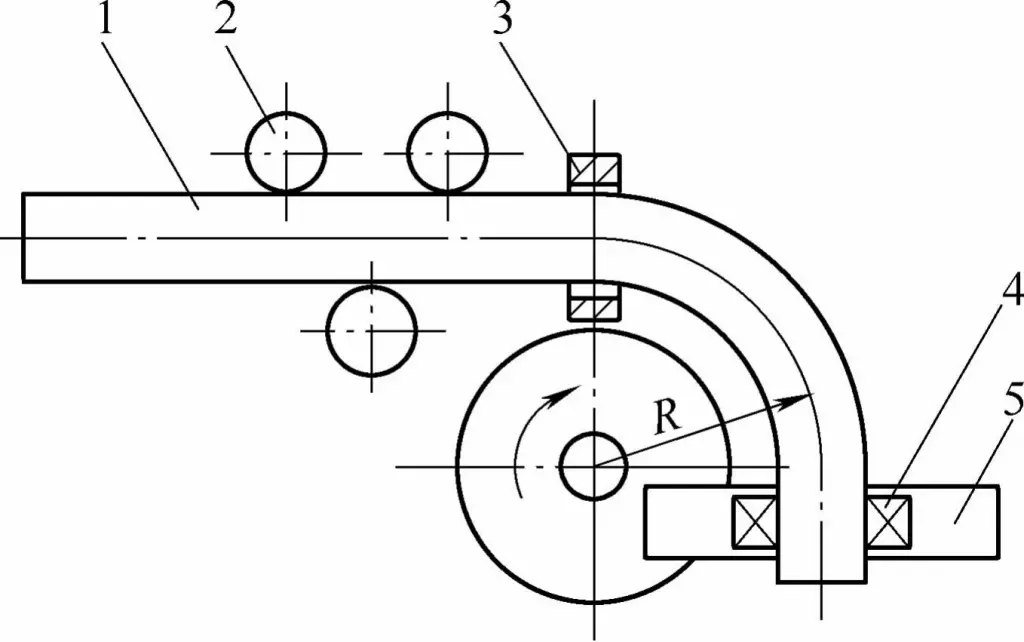

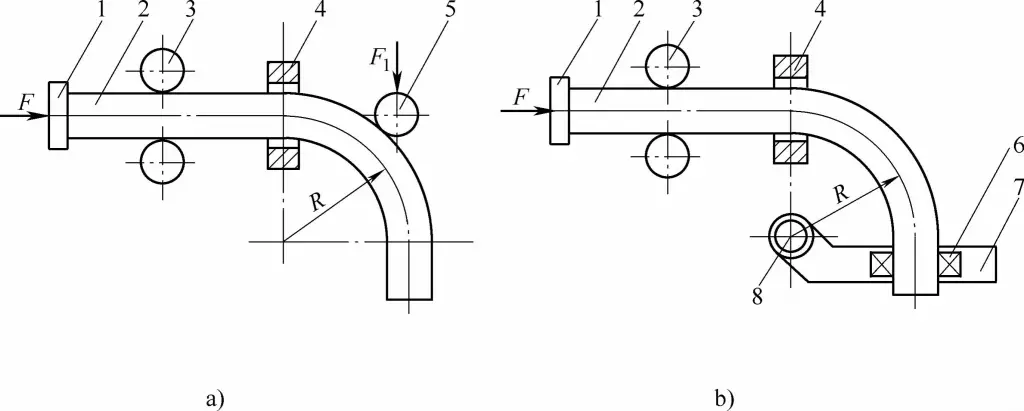

3. Proces gięcia indukcyjnego na gorąco średniej częstotliwości

Gięcie średniej częstotliwości i gięcie płomieniowe to ciągły proces nagrzewania, gięcia i chłodzenia, który należy do procesu gięcia na gorąco. Gięcie średniej częstotliwości polega na umieszczeniu cewki indukcyjnej średniej częstotliwości wokół półfabrykatu rury, polegając na prądzie indukcyjnym średniej częstotliwości w celu lokalnego podgrzania półfabrykatu rury do wymaganej wysokiej temperatury, a następnie zgięciu podgrzanej części i natychmiastowym rozpyleniu wody w celu schłodzenia po zgięciu, uzyskując w ten sposób wymagane wygięte łączniki rurowe.

Gięcie średniej częstotliwości wymaga specjalistycznego sprzętu, takiego jak elektryczne giętarki indukcyjne średniej częstotliwości. Zgodnie z różnymi metodami przykładania momentu gnącego przez giętarkę, dzieli się je na gięcie ciągnione i gięcie pchane (patrz rysunki 4-89 i 4-90).

1-Pipe blank

2-Rolka podtrzymująca

3 - Cewka indukcyjna

4-Clamp

Ramię 5-Swing

1-Przegroda oporowa

2-Pipe blank

3-Rolka podtrzymująca

4-Cewka indukcyjna

5-Top Roller

6-Chuck

7-Swing Arm

8-wał

4. Proces gięcia pod wpływem naprężeń termicznych

Proces gięcia termicznego jest specjalną metodą formowania, która wykorzystuje naprężenia termiczne generowane przez nierównomierny rozkład temperatury wewnątrz przedmiotu obrabianego do napędzania deformacji przedmiotu obrabianego. Jej zalety to brak siły zewnętrznej, brak formy i łatwa obsługa na miejscu. Zwykłe metody generowania naprężeń termicznych obejmują lokalne ogrzewanie lub chłodzenie przedmiotu obrabianego. Metody ogrzewania obejmują lokalne ogrzewanie płomieniem i ogólne ogrzewanie w piecu grzewczym; metody chłodzenia obejmują chłodzenie powietrzem, chłodzenie natryskowe wodą i chłodzenie zanurzeniowe.

Konkretna metoda, która ma zostać przyjęta, powinna zostać wybrana zgodnie z rzeczywistymi warunkami przetwarzania i charakterystyką przedmiotu obrabianego. Instytut Technologii Elektromechanicznej w Pekinie przeprowadził powiązane badania nad gięciem rur pod wpływem naprężeń termicznych i opracował schemat ogólnego ogrzewania w piecu, a następnie chłodzenia zanurzeniowego, który może zapewnić lepsze efekty gięcia. Obejmuje on najpierw podgrzanie rury jako całości do określonej wysokiej temperatury, a następnie zanurzenie jej poziomo w wodzie z określoną prędkością. Po całkowitym schłodzeniu rura wygina się w kierunku strony, która została zanurzona w wodzie jako ostatnia.

5. Gięcie laserowe

Gięcie laserowe to nowa technologia, która wykorzystuje wewnętrzne niejednorodne pole naprężeń termicznych powstające, gdy wiązka lasera naświetla powierzchnię materiału w celu jego formowania. Istota gięcia laserowego formowanie gięcia Technologia ta opiera się na charakterystyce rozszerzalności cieplnej i kurczenia się materiałów, poprzez zmianę parametrów ogrzewania w celu uzyskania rozsądnego rozkładu temperatury, kontrolując w ten sposób wielkość i kierunek naprężeń termicznych generowanych wewnątrz materiału, powodując, że odkształcenie plastyczne materiału rozwija się w określonym kierunku i ostatecznie wytwarza wymagany rozmiar odkształcenia metody formowania.

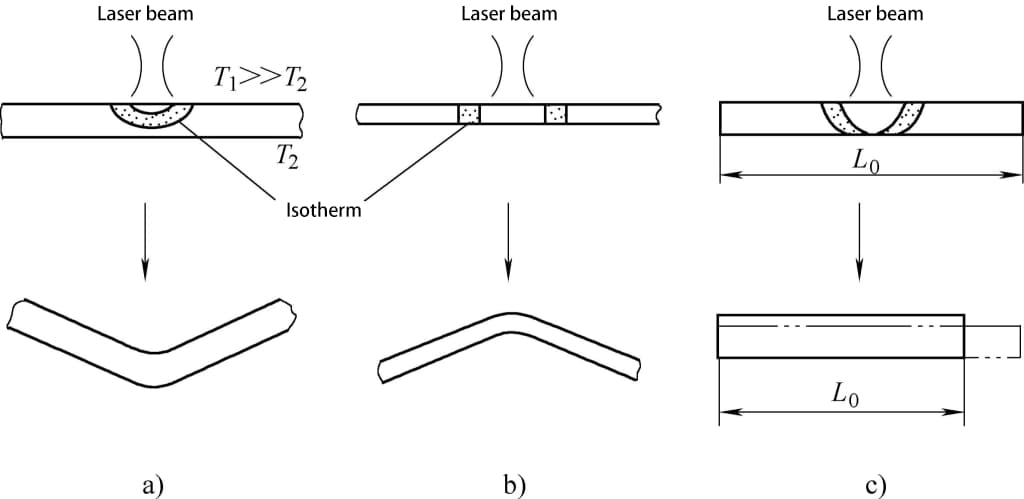

Mechanizm deformacji jest bardzo złożony i często stanowi połączenie kilku mechanizmów. Obecnie wielu naukowców w kraju i za granicą przeprowadziło wiele prac badawczych nad specyficznym mechanizmem laserowego formowania termicznego, który można podsumować trzema głównymi mechanizmami deformacji, a mianowicie mechanizmem gradientu temperatury (TGM), mechanizmem wyboczenia (BM) i mechanizmem denerwującym (UM), jak pokazano na rysunku 4-91.

a) Mechanizm gradientu temperatury

b) Mechanizm wyboczenia

c) Mechanizm denerwujący

Podczas formowania wygiętych rur za pomocą lasera, poprzez regulację parametry obróbki laserowej i wybierając odpowiednią trajektorię skanowania, możliwe jest formowanie giętych rur o dowolnym kształcie. Jego istotne zalety są następujące:

1) Bezformowe formowanie, krótki cykl produkcyjny, wysoka elastyczność, szczególnie odpowiednia do produkcji małych partii dużych części.

2) Formowanie bezkontaktowe, odkształcona część nie podlega siłom zewnętrznym, nie powoduje deformacji odbicia pyłu i innych powiązanych problemów.

3) Należy do formowania na gorąco, całkowite odkształcenie jest akumulowane przez wielokrotne skanowanie, dzięki czemu może tworzyć materiały, które są trudne do odkształcenia w temperaturze pokojowej.

Obróbka laserowa jest elastyczną metodą produkcji, w której nie ma mechanicznego kontaktu między przedmiotem obrabianym a wiązką laserową; jest to metoda bezpośrednia, która może usuwać materiał bezpośrednio z przedmiotu obrabianego w celu utworzenia kształtów części, zachowując wysoką precyzję i automatyzując cały proces przetwarzania; obróbka laserowa nadaje się do kształtowania materiałów trudnych do obróbki, takich jak twarde stopy, stopy tytanu i stopy niklu; ma możliwość obróbki mikromechanicznej.

Ze względu na powyższe zalety, obróbka laserowa jest obecnie szeroko stosowana w cięcie laserowespawanie laserowe, znakowanie laserowe, laserowa modyfikacja powierzchni, wiercenie laserowe i inne aspekty. Wraz z ciągłym rozwojem technologii obróbki laserowej, wysoka elastyczność, szerokie zastosowanie i silna penetracja obróbki laserowej przyciągnęły duże zainteresowanie wielu naukowców, którzy rywalizują o wprowadzenie technologii laserowej do niektórych tradycyjnych technologii.