I. Przegląd

1. Wprowadzenie do procesu i tryb jazdy

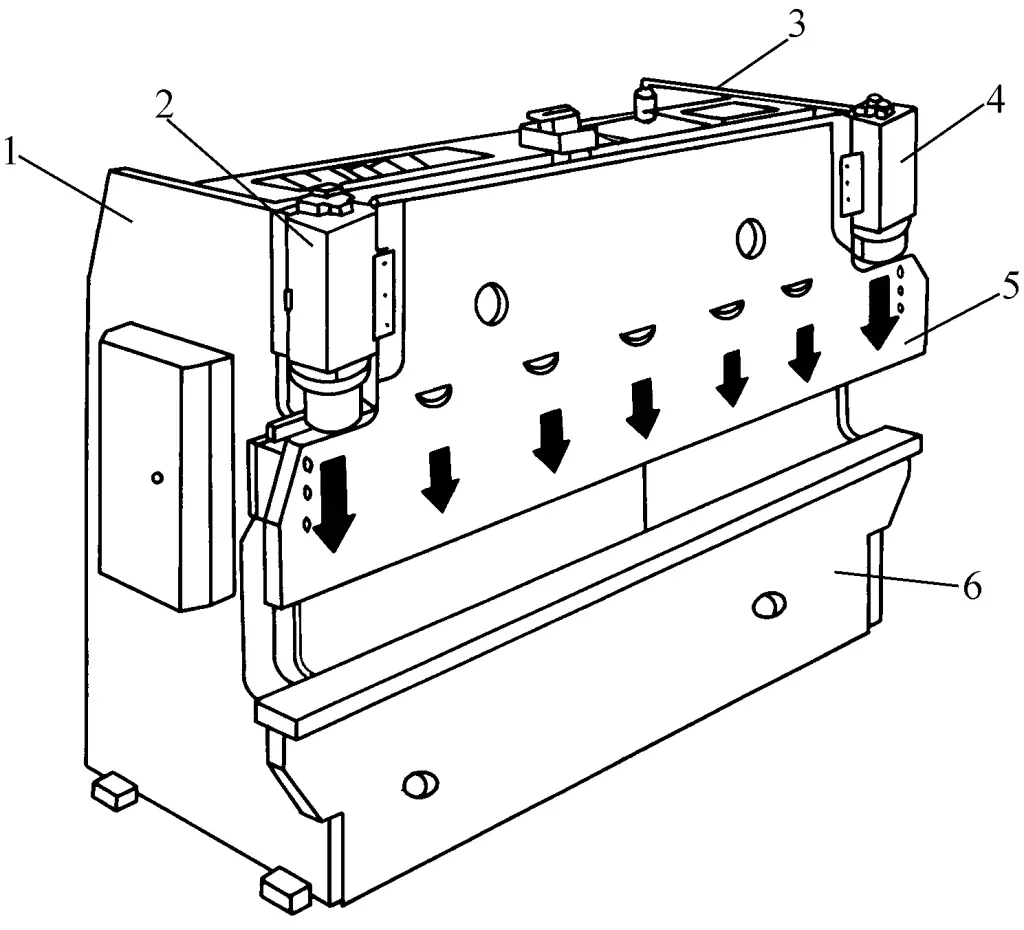

Prasa krawędziowa to maszyna do obróbki, która wygina blachy do kształtu w stanie zimnym. Wykorzystuje najprostsze uniwersalne formy do gięcia blachy pod różnymi kątami w linii prostej, jak pokazano na rysunku 1. Operacja jest prosta, z dobrą wszechstronnością, niskim kosztem formy, łatwą wymianą, a sama maszyna ma tylko jeden podstawowy ruch - ruch posuwisto-zwrotny w górę iw dół po linii prostej.

Różne kształty geometryczne części blaszanych mogą być wykonywane na prasa krawędziowaGotowe produkty są lżejsze niż profile walcowane i mają piękny wygląd. Komponenty spawane z części do gięcia, takie jak różnego rodzaju podwozia, szafki, panele, wsporniki itp., są od 30% do 50% lżejsze niż podobne części ze staliwa i są prostsze w produkcji. Dlatego prasa krawędziowa jest coraz szerzej stosowana w różnych sektorach przemysłu, zwłaszcza w elektronice i telekomunikacji, oprzyrządowaniu, sprzęcie AGD, komputerach, przemyśle motoryzacyjnym, przemyśle lotniczym i pojazdach lokomotyw itp.

W ostatnich latach rozwój pras krawędziowych był bardzo szybki, z różnorodnymi formami konstrukcyjnymi, ciągle nowymi funkcjami, a precyzja i stopień automatyzacji rosły, tworząc ważną i szybko rozwijającą się kategorię obrabiarek, z dużym popytem zarówno na rynku krajowym, jak i międzynarodowym, oraz ostra konkurencja.

Początkowo prasy krawędziowe były napędzane mechanicznie, ale od lat 80-tych XX wieku zostały zastąpione metodami napędu hydraulicznego. Obecnie zdecydowana większość (około 95%) pras krawędziowych wykorzystuje napęd hydrauliczny, a tylko niewielka liczba pras na małą skalę wykorzystuje napęd hydrauliczny. prasa mechaniczna hamulce są nadal produkowane.

Jednak w ostatnich latach pojawił się najnowszy napęd mechaniczny napędzany bezpośrednio przez serwomotory, który ma zalety niskiego zużycia energii, hałasu, zanieczyszczenia i kosztów i jest w fazie rozwoju.

2. Dwie główne metody gięcia

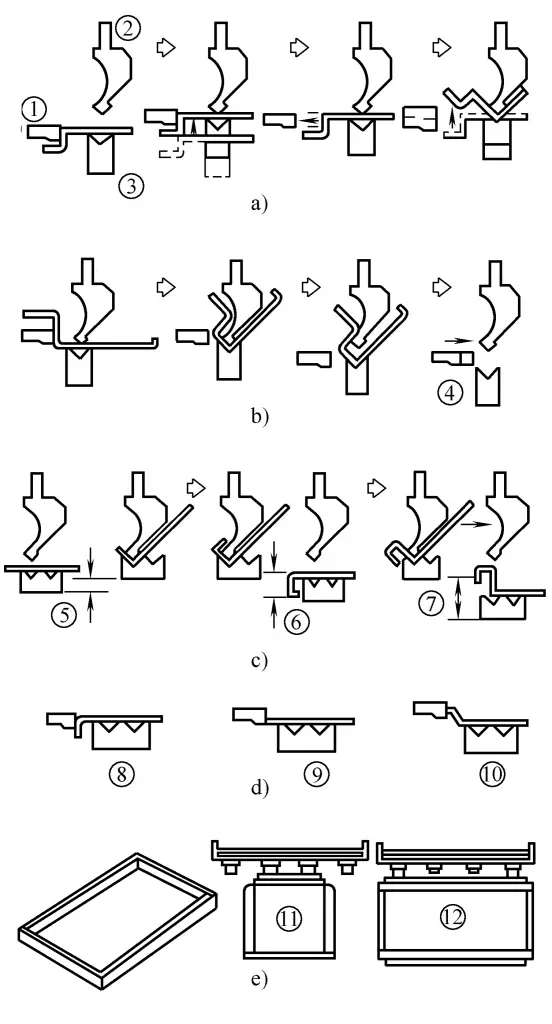

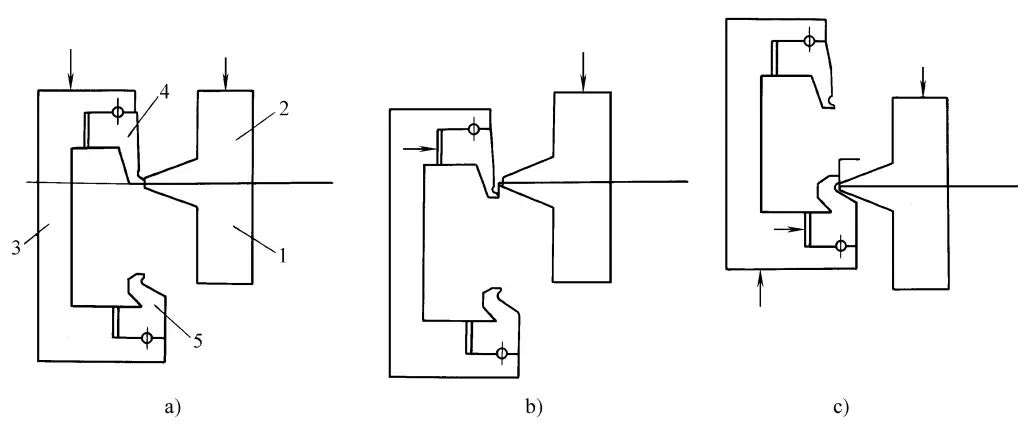

(1) Gięcie pneumatyczne

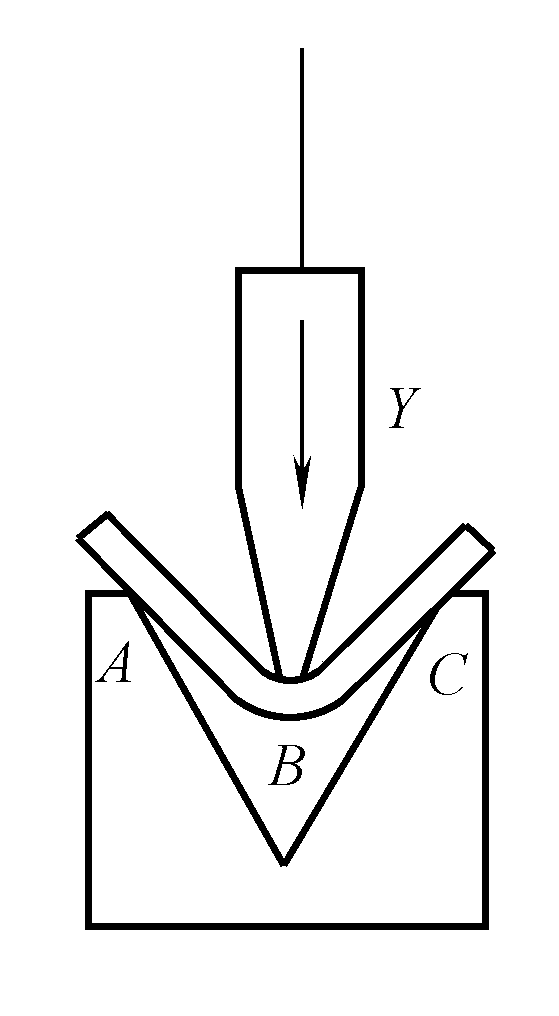

Jak pokazano na rysunku 2, kształt matrycy pozostaje niezmieniony, blacha jest umieszczana na powierzchni matrycy, a siłownik prasy krawędziowej napędza stempel w dół, zginając blachę wewnątrz matrycy pod określonym kątem.

Kąt gięcia blachy zależy od głębokości stempla wchodzącego do matrycy, dzięki czemu para form może być używana do gięcia przedmiotu obrabianego pod różnymi kątami. Jego zaletami są prostsza konstrukcja obrabiarki, mniejsza siła gięcia, ale wady polegają na tym, że nierówna grubość blachy wpływa na kąt gięcia, występuje większe sprężynowanie i arkusz metale o niskiej plastyczności są podatne na pęknięcia po zewnętrznej stronie obszaru gięcia.

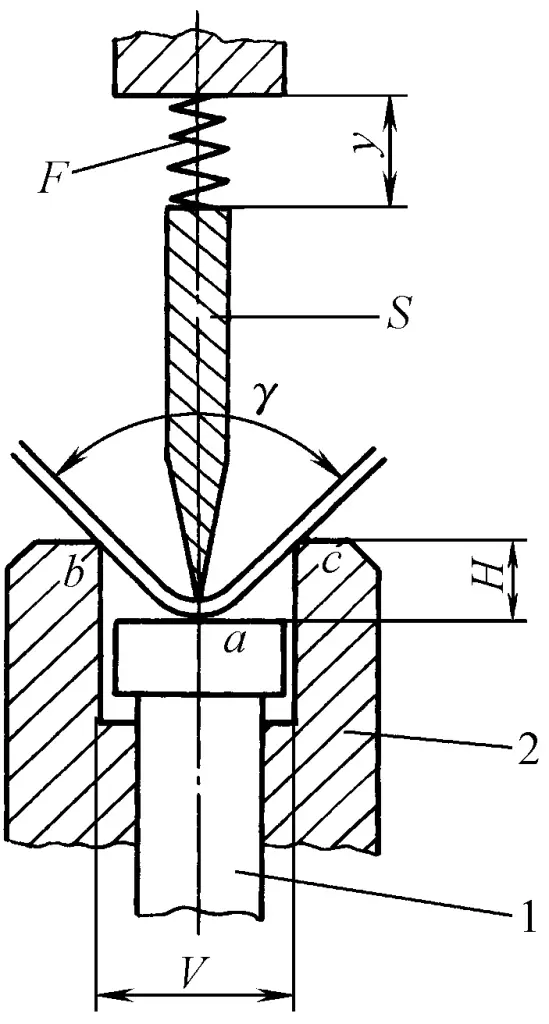

(2) Gięcie trzypunktowe

Cechą charakterystyczną metody gięcia pokazanej na rysunku 3 jest to, że głębokość H płyty podstawy matrycy może być precyzyjnie regulowana i ustalana, co jest równoważne z regulacją głębokości stempla wchodzącego do matrycy, ale regulacja jest łatwiejsza i bardziej precyzyjna. Podczas gięcia trzy punkty styku b, a, c między blachą a formą znajdują się na tej samej powierzchni bocznej blachy, dlatego odchylenie grubości blachy zasadniczo nie ma wpływu na kąt gięcia.

1-Płyta bazowa

2-Die

Co więcej, zarówno górna część stempla, jak i płyta podstawy matrycy dotykają blachy, zmieniając stan naprężenia w obszarze gięcia blachy. Zewnętrzna strona warstwy neutralnej zmienia się z naprężenia rozciągającego podczas gięcia pneumatycznego na naprężenie ściskające, które nie jest podatne na pęknięcia, a ilość sprężynowania jest znacznie zmniejszona, osiągając precyzję gięcia ± 10 '. Jednak hydrauliczna poduszka stempla i mechanizm regulacji głębokości matrycy są dość złożone.

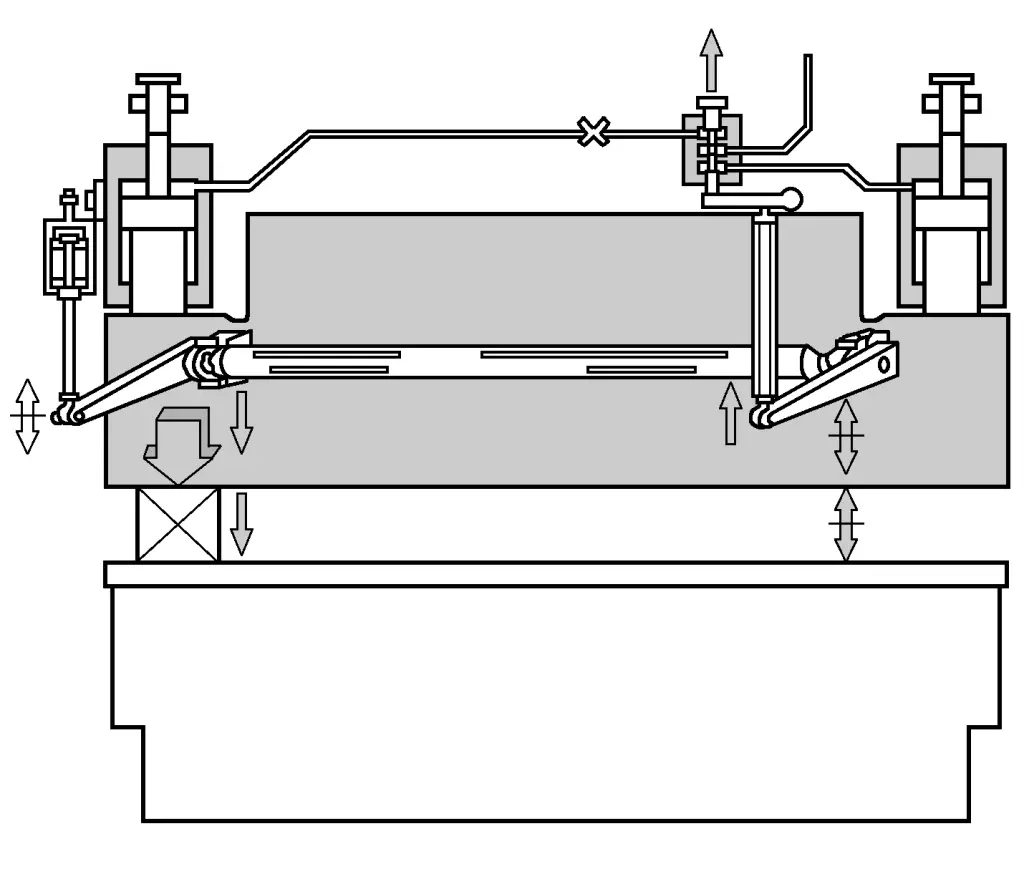

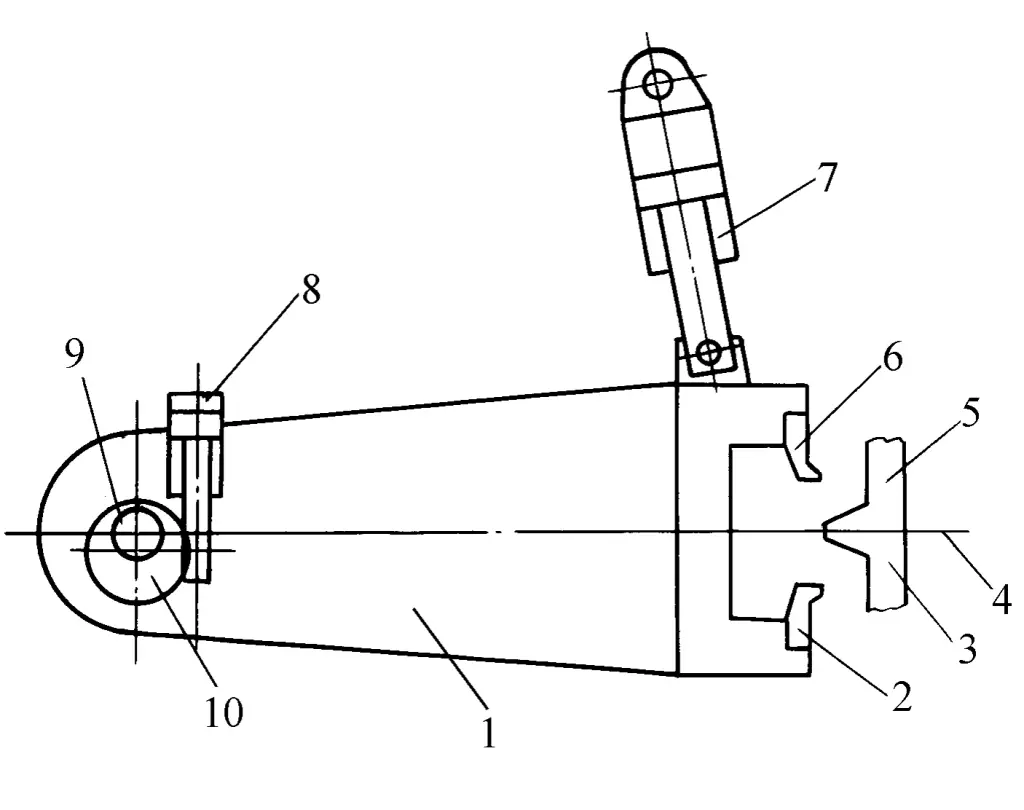

3. Krótkie wprowadzenie do struktury głównego korpusu

Główna struktura korpusu prasa hydrauliczna Hamulec jest podzielony na górną i dolną przekładnię. Konstrukcja głównego korpusu górnej przekładni została przedstawiona na rysunku 4. Cała rama jest spawana z grubych płyt stalowych, składających się głównie z lewej i prawej płyty pionowej, które mają wystarczającą wytrzymałość i sztywność. Dwa hydrauliczne cylindry robocze 2 i 4 są zainstalowane odpowiednio po lewej i prawej stronie, aby napędzać siłownik 5 i zamocowany na nim stempel, aby poruszać się w górę iw dół, podczas gdy matryca jest zamocowana na stole warsztatowym 6.

1-Lewa płyta pionowa

2-Lewy siłownik hydrauliczny

3-Prawa płyta pionowa

4-Prawy siłownik hydrauliczny

5-Ram

6-Workbench

System tylnego zderzaka jest zainstalowany z tyłu ramy w celu uzyskania precyzyjnego pozycjonowania gięcia płyty. Podczas procesu gięcia, regulacja tylnego zderzaka jest najczęstsza, a jego dokładność pozycjonowania bezpośrednio wpływa na dokładność wymiarową krawędzi gięcia przedmiotu obrabianego.

System tylnego zderzaka zazwyczaj wykorzystuje precyzyjną przekładnię mechaniczną, na przykład w prasach krawędziowych CNC serii PBB produkowanych przez Yawei, system tylnego zderzaka wykorzystuje cyfrowy serwomotor AC, precyzyjną przekładnię śrubową o dużej średnicy prowadzenia i liniowe prowadzenie szyny prowadzącej.

Hydrauliczna prasa krawędziowa o działaniu w dół umieszcza cylinder roboczy na środku dolnej belki, a siłownik porusza się w górę podczas pracy. Ponieważ powrót odbywa się grawitacyjnie, cylinder roboczy może wykorzystywać siłownik nurnikowy jednostronnego działania, który ma prostą konstrukcję. Jednak główną wadą jest to, że operator musi stale podpierać materiał płyty podczas wznoszenia się siłownika, co czyni go niewygodnym w obsłudze.

Jest ona ogólnie uważana za odpowiednią do gięcia cienkich blach na prasach krawędziowych o małym tonażu, krótkiej długości przedmiotu obrabianego i krótkim skoku. Japońska firma Amada zaangażowała się w rozwój i badania nad hydraulicznymi prasami krawędziowymi o działaniu w dół i wprowadziła na rynek serię Fine&Bender.

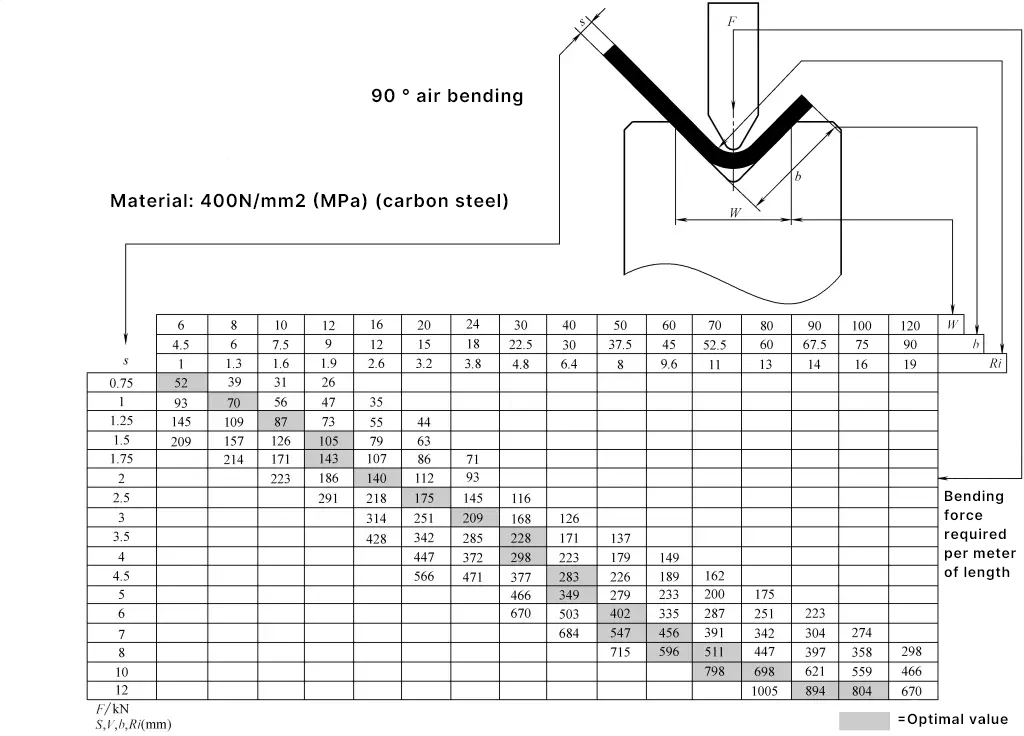

4. Oszacowanie siły zginającej

Siła gięcia prasy krawędziowej jest związana z grubością S giętej blachy, długością gięcia, właściwościami mechanicznymi materiału blachy σb w promień gięcia Ri i szerokość otworu matrycy W. W przypadku zginania pneumatycznego płyta jest zwykle traktowana jako belka swobodnie podparta, z odległością między podporami równą szerokości otworu matrycy V i obciążeniem przyłożonym w punkcie środkowym, w celu oszacowania siły zginającej w oparciu o zginanie pneumatyczne.

Ogólnie można ją znaleźć w tabeli 1. Wartość P podana w tabeli to siła zginająca wymagana na metr długości materiału płyty (kN), więc nadal należy ją pomnożyć przez rzeczywistą długość giętego materiału płyty (m), z odpowiednim σ b 400 MPa i 700 MPa.

Tabela 1 Tabela porównawcza sił zginających płyty (zginanie pneumatyczne) (Trumpf)

Powiązana lektura: Kalkulator tonażu prasy krawędziowej

II. System synchronizacji i pozycjonowanie ramienia

W hydraulicznych prasach krawędziowych, ze względu na duży rozmiar w kierunku szerokości, jest on zwykle napędzany przez dwa cylindry hydrauliczne po lewej i prawej stronie, aby przesunąć suwak w dół. System synchronizacji służy do zapewnienia, że tłoki dwóch cylindrów hydraulicznych mogą poruszać się synchronicznie z precyzją, zapewniając w ten sposób, że podczas gięcia dolna powierzchnia tłoka i stempla jest równoległa do stołu roboczego i górnej powierzchni matrycy.

Dlatego system synchronizacji jest kluczowym urządzeniem w hydraulicznych prasach krawędziowych zapewniającym dokładność gięcia. Kontrola pozycji zatrzymania suwaka roboczego bezpośrednio wpływa na głębokość stempla wchodzącego do matrycy, a zatem w trybie gięcia pneumatycznego jest to ważny czynnik wpływający na kąt gięcia i jakość gięcia.

Poniżej opisano kilka różnych systemów synchronizacji i metod kontroli pozycjonowania siłownika:

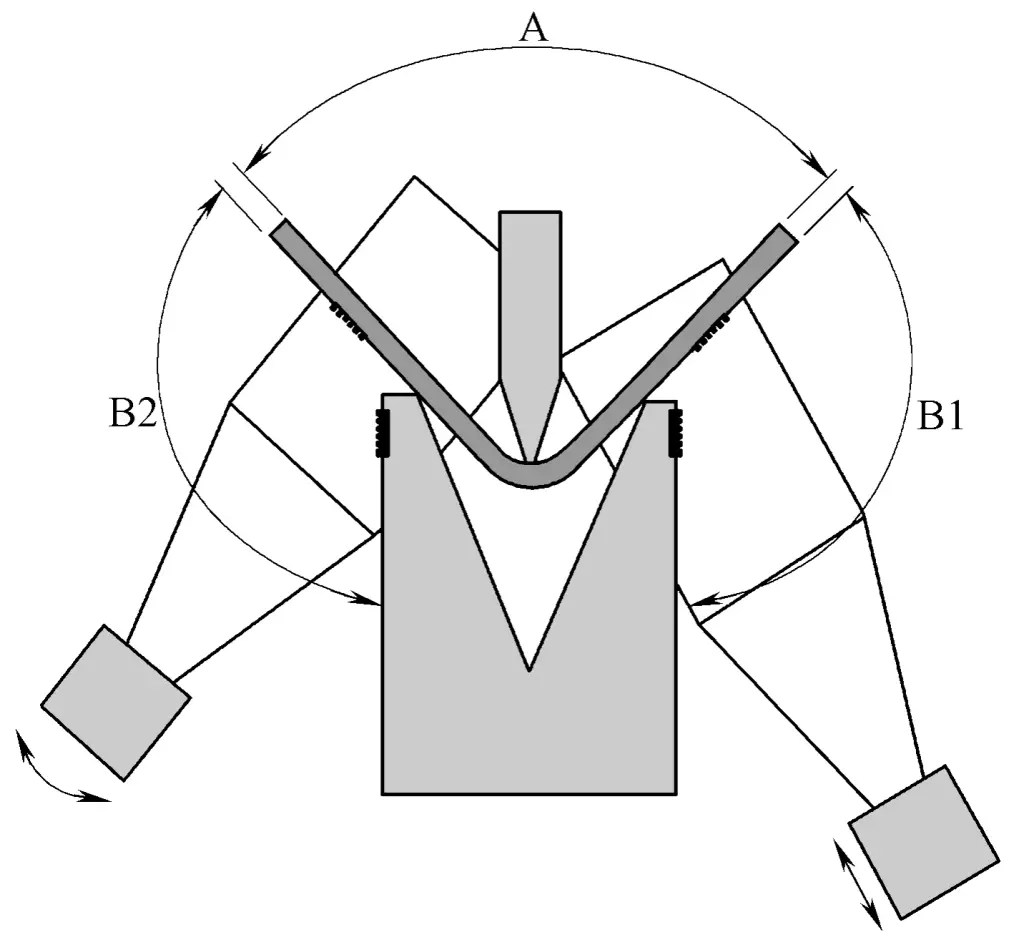

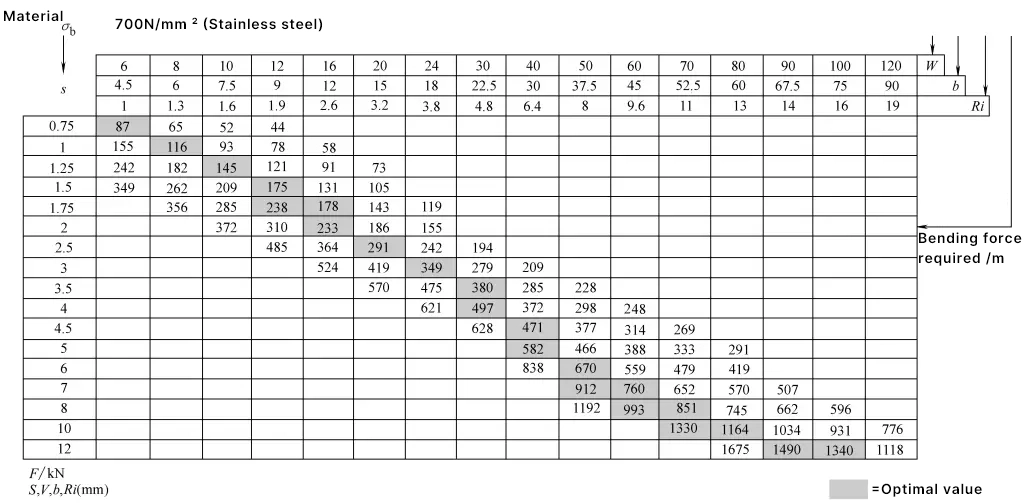

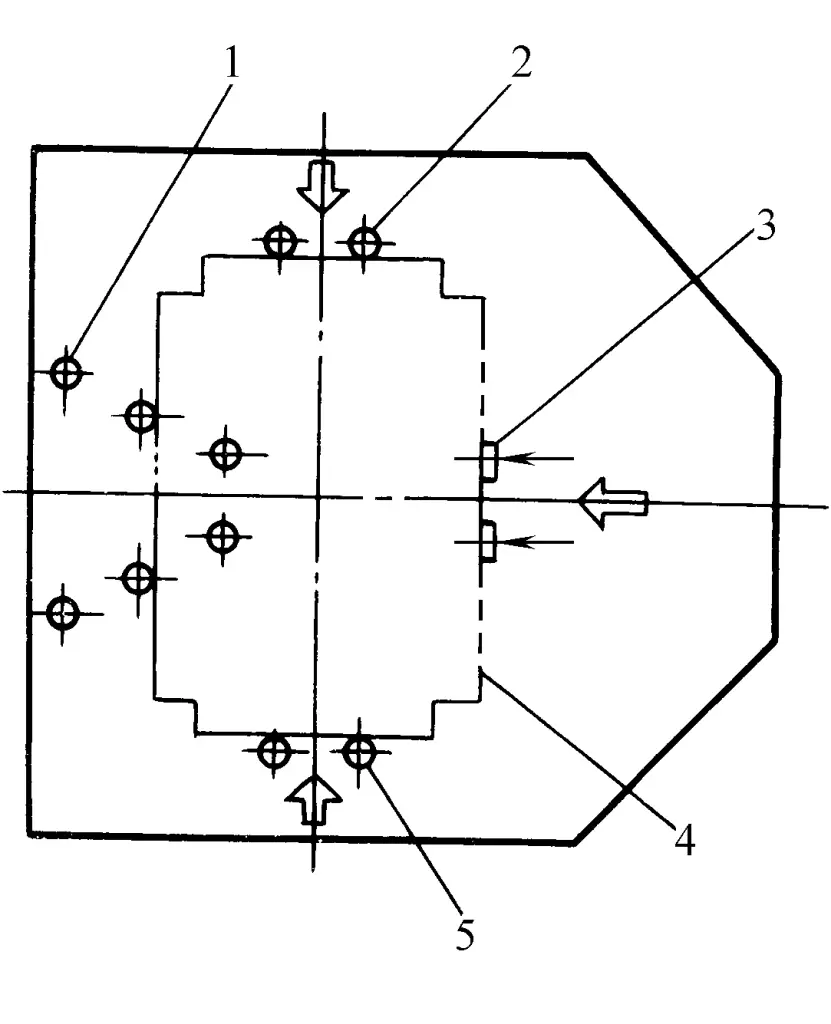

1. System synchronizacji drążka skrętnego

Zasada działania systemu synchronizacji wału skrętnego została przedstawiona na rysunku 5. Jego główną częścią jest grubszy sztywny wał skrętny 2, który jest zamocowany na obu końcach po wewnętrznej stronie lewej i prawej ramy 1 i jest połączony po obu stronach przez dwa małe siłowniki 3 i siłownik 4.

1-Frame

2-Sztywny wał skrętny

3-Mały baran

4-Pracujący baran

Gdy suwak jest poddawany obciążeniu przesuniętemu lub ruchy po obu stronach nie są zsynchronizowane, ogromna sztywność skrętna wału skrętnego równoważy to obciążenie. Ta struktura systemu jest prosta, z pewną dokładnością synchronizacji i odpornością na obciążenie offsetowe, więc jest nadal szeroko stosowana w średnich i małych prasach krawędziowych. Jednak w przypadku pras krawędziowych o bardzo dużej sile nominalnej, jeśli typ wału skrętnego jest nadal używany, średnica wału skrętnego musi być bardzo gruba, co znacznie zwiększy wagę maszyny, dlatego nie jest odpowiednia.

2. Elektrohydrauliczny system synchronizacji serwomechanizmów

Zasada działania elektrohydraulicznego systemu synchronizacji serwozaworu suwakowego została przedstawiona na rysunku 6. Odchylenie spowodowane przechyleniem pozycji siłownika jest wykorzystywane jako dane wejściowe przez mechaniczny system sprzężenia zwrotnego, który następnie steruje położeniem serwozaworu suwakowego, powodując, że ciśnienie i przepływ wpływające do cylindrów hydraulicznych po obu stronach są różne, korygując w ten sposób odchylenie pozycji siłownika. Dokładność synchronizacji i odporność na obciążenie offsetowe są wyższe niż w przypadku typu mechanicznego. Zasada działania elektrohydraulicznego serwozaworu obrotowego jest podobna do zasady działania elektrohydraulicznego serwozaworu suwakowego.

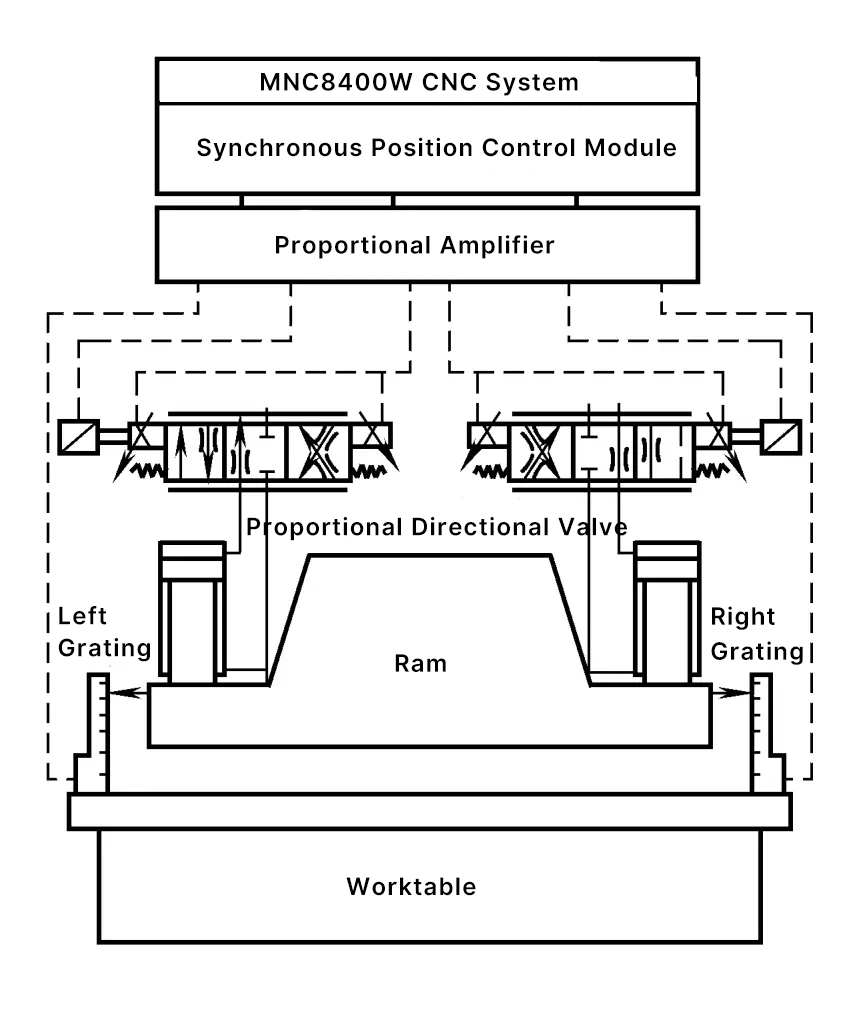

3. Elektrohydrauliczny system synchronizacji serwomechanizmów i kontrola pozycjonowania

Jest to obecnie najczęściej stosowany i najbardziej precyzyjny system synchronizacji. Wykorzystuje on technologię elektrohydraulicznego serwosterowania w pętli zamkniętej. Sygnał położenia siłownika jest przekazywany z powrotem do systemu CNC za pomocą skal kratowych po obu stronach, które następnie kontrolują wielkość otwarcia zaworu synchronizacyjnego, dostosowując ilość oleju wchodzącego do cylindra hydraulicznego, kontrolując w ten sposób synchroniczne działanie siłownika.

Tianshui Forging Machine Tool Factory wykorzystuje elektrohydrauliczny serwo proporcjonalny system synchronizacji i kontroli pozycjonowania w swojej prasie krawędziowej CNC serii WE67Y, jak pokazano na rysunku 7. System składa się z elektrohydraulicznego zaworu proporcjonalnego z kompensacją ciśnienia i elektrycznym sprzężeniem zwrotnym, skal kratowych, wzmacniaczy proporcjonalnych i szablonów synchronicznej kontroli położenia.

Podczas ruchu suwaka, szablon synchronicznego sterowania położeniem wykrywa przemieszczenie obu końców suwaka poprzez liniową skalę siatki, obliczając w ten sposób wartość błędu synchronizacji suwaka i zgodnie z wartością położenia dolnego punktu zatrzymania wysłaną przez komputer główny, wykonuje cyfrową synchroniczną regulację i sterowanie pozycjonowaniem.

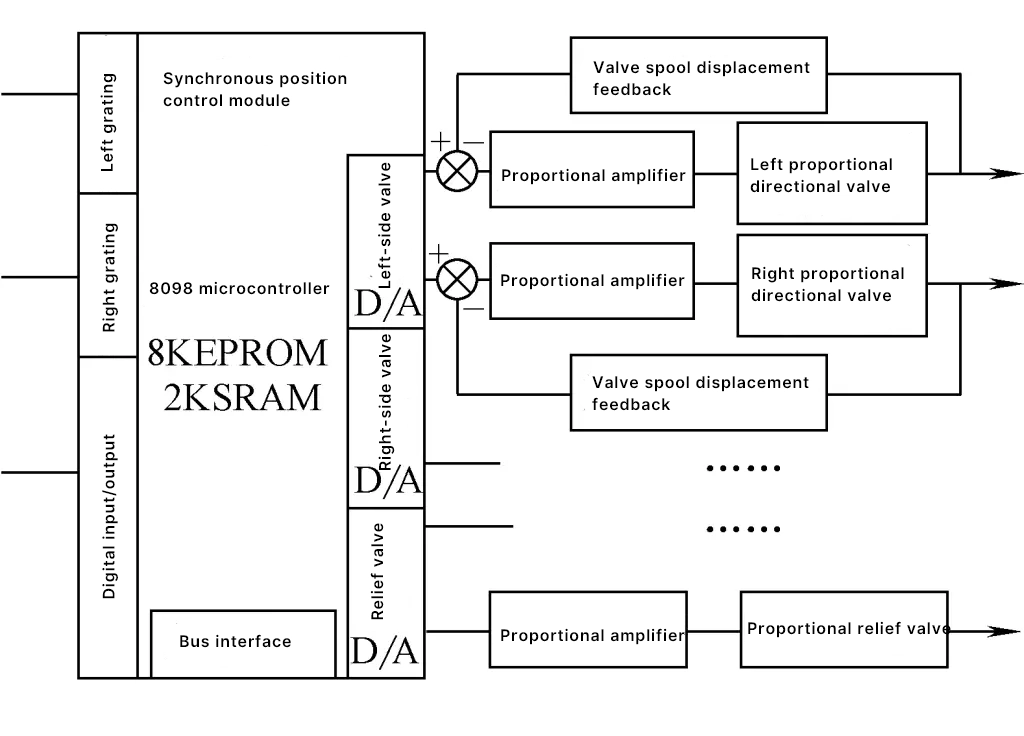

Schemat zasady działania szablonu synchronicznego sterowania położeniem i wzmacniacza proporcjonalnego pokazano na rysunku 8.

Konstrukcja szablonu sterowania przyjmuje montaż PC i formy magistrali STD, komunikuje się z komputerem hosta (MNC8400W), odbiera dane parametrów komputera hosta i polecenia sterujące związane ze sterowaniem siłownikiem; realizuje zliczanie przemieszczenia liniowych skal kratowych na obu końcach siłownika; odbiera sygnał sterujący przełącznikiem operatora dla siłownika; wykonuje cyfrowe obliczenia regulacji, wysyła analogowy sygnał napięcia sterującego zaworu proporcjonalnego do wzmacniacza proporcjonalnego, wykonując synchroniczną regulację, kontrolę położenia oraz kontrolę sekwencji działania i ciśnienia prasy krawędziowej.

Wzmacniacz proporcjonalny odbiera analogowy sygnał napięciowy z szablonu synchronicznego sterowania położeniem i wykrywa sygnał położenia suwaka zaworu proporcjonalnego, kończąc sterowanie w pętli zamkniętej suwaka zaworu proporcjonalnego poprzez elektromagnes proporcjonalny.

Zastosowanie kompensatora ciśnienia umieszczonego pod zaworem proporcjonalnym może sprawić, że ciśnienie w układzie będzie zmieniać się wraz z obciążeniem, zmniejszając straty energii i zwiększając bezpieczeństwo systemu.

Dzięki zastosowaniu proporcjonalnego zaworu kierunkowego z elektrycznym sprzężeniem zwrotnym, pozycja rdzenia zaworu może zostać przekształcona w sygnał napięciowy za pośrednictwem obwodu sprzężenia zwrotnego i wprowadzona do wzmacniacza proporcjonalnego, dzięki czemu sterowanie pozycją rdzenia zaworu odbywa się w pętli zamkniętej, zapewniając w ten sposób precyzyjną pozycję gięcia. W porównaniu z proporcjonalnymi zaworami kierunkowymi bez elektrycznego sprzężenia zwrotnego, proporcjonalne zawory kierunkowe z elektrycznym sprzężeniem zwrotnym charakteryzują się prostym sterowaniem, stabilnością i wysoką precyzją.

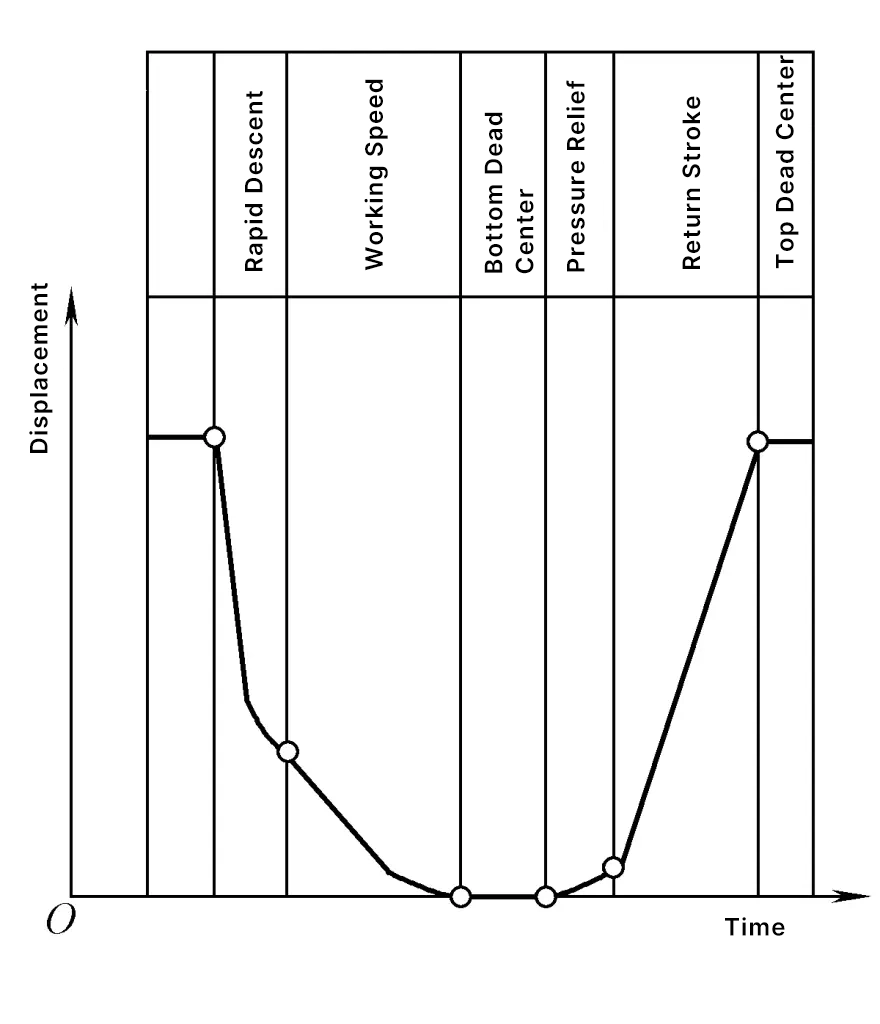

Szablon synchronicznego sterowania położeniem odbiera następujące parametry ruchu siłownika z górnego komputera: górne martwe położenie, prędkość szybkiego opadania, punkt przełączania prędkości, prędkość skoku roboczego, dolne martwe położenie, czas przytrzymania w dolnym martwym punkcie, czas odciążenia, prędkość powrotu, czas przytrzymania w górnym martwym punkcie i siła zginania itp. Krzywą przemieszczenia w czasie siłownika prasy krawędziowej pokazano na rysunku 9.

Wbudowane hydrauliczne synchroniczne urządzenie sterujące opracowane przez Jinan Foundry and Forging Machinery Research Institute dla pras krawędziowych składa się z dwóch modułów: sterowania synchronicznego HYC0205 i wzmacniacza proporcjonalnego PDV3000. Zastosowane komponenty do wykrywania pozycji to inkrementalne enkodery fotoelektryczne lub liniały kratowe. Moduł HYC0205 jest odpowiedzialny za wykrywanie i obliczanie pozycji w czasie rzeczywistym i wysyła synchroniczne sygnały sterujące do modułu PDV3000, który steruje proporcjonalnymi zaworami kierunkowymi, proporcjonalnymi zaworami przepływowymi lub proporcjonalnymi pompami jako siłownikami w celu uzyskania synchronicznego sterowania.

Niektórzy znani producenci komponentów hydraulicznych, tacy jak Rexroth, Vickers, Bosch i Hoerbiger, produkują zintegrowane systemy hydrauliczne specjalnie dla hydraulicznych systemów synchronicznych pras krawędziowych.

4. Kompozytowy układ napędowy o wysokiej czułości

W swoich prasach krawędziowych CNC serii HDS-NT, japońska firma Amada wykorzystuje serwomotory AC do napędzania dwukierunkowych obrotowych pomp nurnikowych w celu indywidualnego dostarczania oleju do cylindrów tłokowych po każdej stronie górnego napędu. Przepływ, ciśnienie i kierunek oleju hydraulicznego w każdym cylindrze mogą być automatycznie sterowane serwomechanizmem, z dokładnością pozycjonowania sięgającą 0,001 mm.

5. W pełni elektryczny system serwo synchroniczny i system pozycjonowania

Model EB3512 prasy krawędziowej CNC produkowanej przez Jiangsu Yangli Group nie wykorzystuje siłowników hydraulicznych do napędu, lecz serwomotory do napędzania śruby kulowej w celu dokończenia gięcia płyty. Pozycja suwaka jest dokładnie wykrywana przez linijkę kratową i przekazywana z powrotem do systemu CNC, który osiąga synchroniczne sterowanie lewym i prawym serwomotorem.

Prasa krawędziowa CNC model ME50/2550 produkowana przez Shanghai Punching and Maszyna do cięcia Tool Factory wykorzystuje również 2 serwomotory do synchronicznego napędzania suwaka gnącego, z dokładnością pozycjonowania 0,035 mm i dokładnością powtarzania pozycjonowania 0,01 mm.

Hubei YSD produkuje również ten sam typ prasy krawędziowej CNC PPH35/13, której główne parametry techniczne przedstawiono w tabeli 2.

Tabela 2 Parametry techniczne prasy krawędziowej PPH35/13

| Nazwa parametru | Wartość | Jednostka | |

| Siła nominalna | 350 | kN | |

| Maksymalna szerokość | 1300 | mm | |

| Maksymalna wysokość otwarcia | 350 | mm | |

| ram Stroke | 100 | mm | |

| Głębokość gardła | 400 | mm | |

| Odległość między kolumnami | 950 | mm | |

| Szerokość stołu warsztatowego | 100 | mm | |

| Całkowita moc znamionowa | 2×3.5 | kW | |

| Liczba osi CNC | 4 | Y1, Y2, X, R | |

| Wymiary całkowite | Długi | 1600 | mm |

| Szerokość | 1450 | mm | |

| Wysokość | 2600 | mm | |

| Waga maszyny | 3000 | kg | |

III. Cechy strukturalne

1. System kompensacji ugięcia stołu roboczego i siłownika

Gdy suwak prasy krawędziowej wykonuje proces gięcia, ze względu na nacisk wywierany na obu końcach przez dwa cylindry robocze, środkowa część suwaka spowoduje ugięcie w górę, powodując, że głębokość, na której stempel wchodzi do matrycy, będzie niespójna na całej długości, bezpośrednio wpływając na prostoliniowość giętego przedmiotu obrabianego. Z tego powodu wiele pras krawędziowych jest wyposażonych w system kompensacji ugięcia. Ogólnie rzecz biorąc, istnieją następujące metody:

(1) Przyjęcie metody przenoszenia w dół, umieszczenie cylindrów roboczych pośrodku dolnej belki poprzecznej (stołu warsztatowego), dzięki czemu kierunek ugięcia górnej i dolnej belki poprzecznej jest spójny.

(2) Stół roboczy jest zamocowany i wybrzuszony, a powierzchnia robocza stołu roboczego jest przetwarzana tak, aby była lekko wypukła w środku podczas przetwarzania, aby zrekompensować ugięcie powstałe podczas gięcia.

(3) Pomocnicze siłowniki hydrauliczne są umieszczone w stole warsztatowym, które automatycznie generują odpowiednie ciśnienie w górę podczas gięcia, tworząc automatyczny system kompensacji ugięcia, który jest obecnie częściej stosowaną metodą.

(4) Na ramie prasy krawędziowej, oprócz dwóch roboczych cylindrów hydraulicznych po obu stronach, dwa pomocnicze cylindry hydrauliczne są również umieszczone pośrodku. Podczas jałowego ruchu w dół siłowniki pomocnicze napełniają się płynem i podążają w dół. Podczas gięcia cylindry pomocnicze są również pod ciśnieniem, co powoduje, że siłownik wytwarza ugięcie w dół w celu kompensacji.

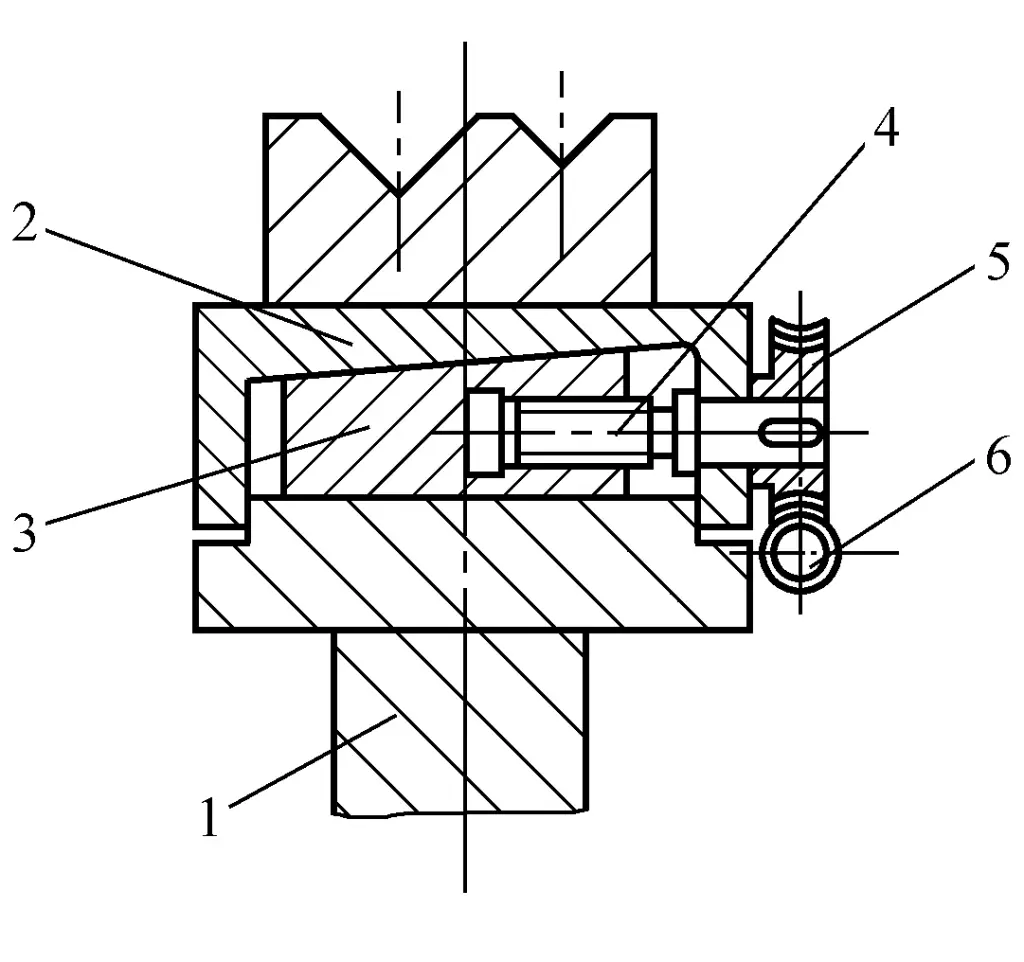

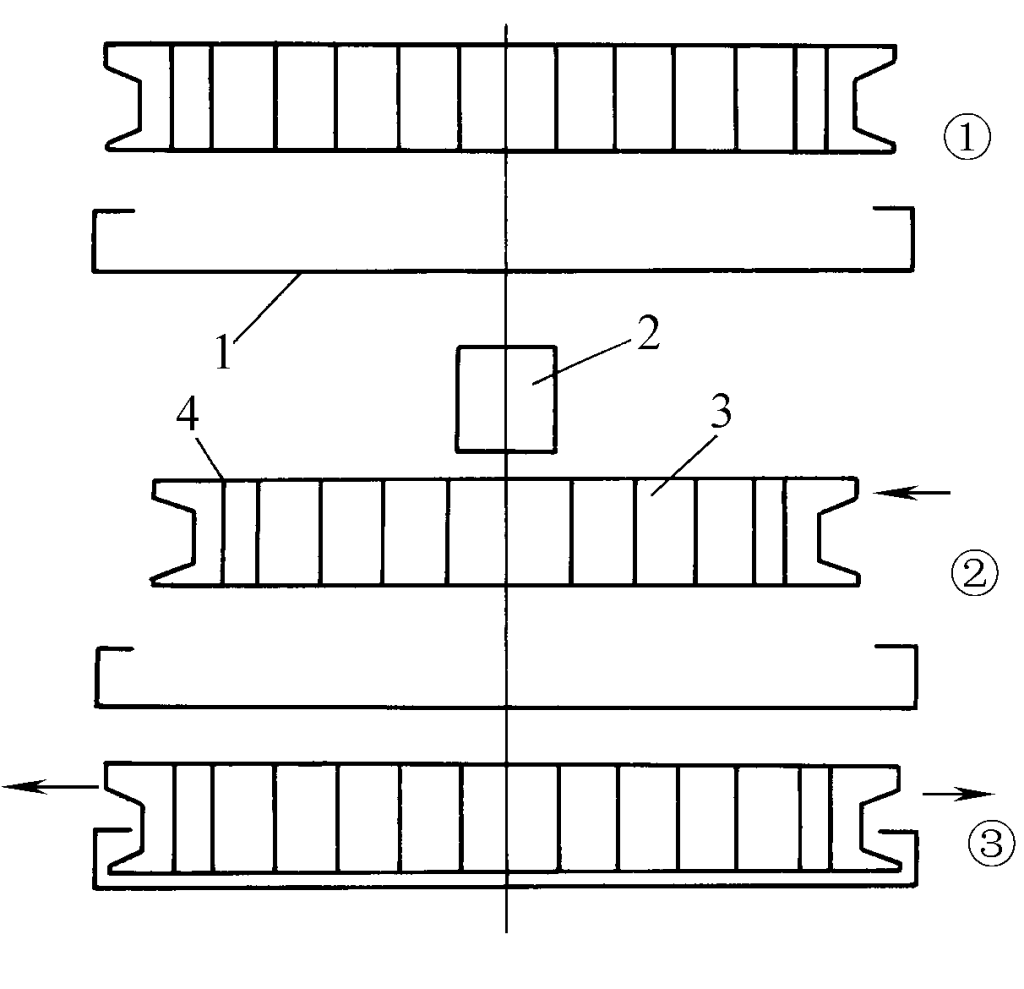

(5) Nachylone klinowe urządzenie wystające na stole warsztatowym jest rozmieszczone z kilkoma nachylonymi klinami wzdłuż całej długości stołu warsztatowego, jak pokazano na rysunku 10. Matryca jest zamontowana na podkładce 2, która jest podparta na stole warsztatowym 1 za pomocą nachylonego klina 3. Gdy ślimak 6 obraca się, napędza koło ślimakowe 5 i śrubę 4, aby się obracały, przesuwając w ten sposób nachylony klin 3 w lewo, powodując, że podkładka 2 wystaje do góry.

1-Workbench

2-Pad

3- Nachylony klin

4-śrubowy

Koło ślimakowe 5

6-Worm

Ponieważ ugięcie jest największe pośrodku, skok środkowego pochylonego klina jest również duży, a skok pochylonych klinów po obu stronach stopniowo maleje. Różne odległości przesuwu każdego nachylonego klina są osiągane dzięki różnym przełożeniom każdej przekładni ślimakowej. Każda przekładnia ślimakowa znajduje się na tym samym wale, który może być napędzany kołem ręcznym, silnikiem elektrycznym lub serwomotorem, stając się osią sterowania numerycznego systemu sterowania numerycznego.

Niektóre urządzenia z pochylonym klinem mają kierunek ruchu pochylonego klina równoległy do kierunku długości stołu warsztatowego, bez użycia przekładni ślimakowej, ale bezpośrednio napędzając śrubę, aby przesunąć pochylony klin o różnych nachyleniach, generując w ten sposób wymagane występy na całej długości stołu warsztatowego.

2. Mechanizm regulacji głębokości matrycy

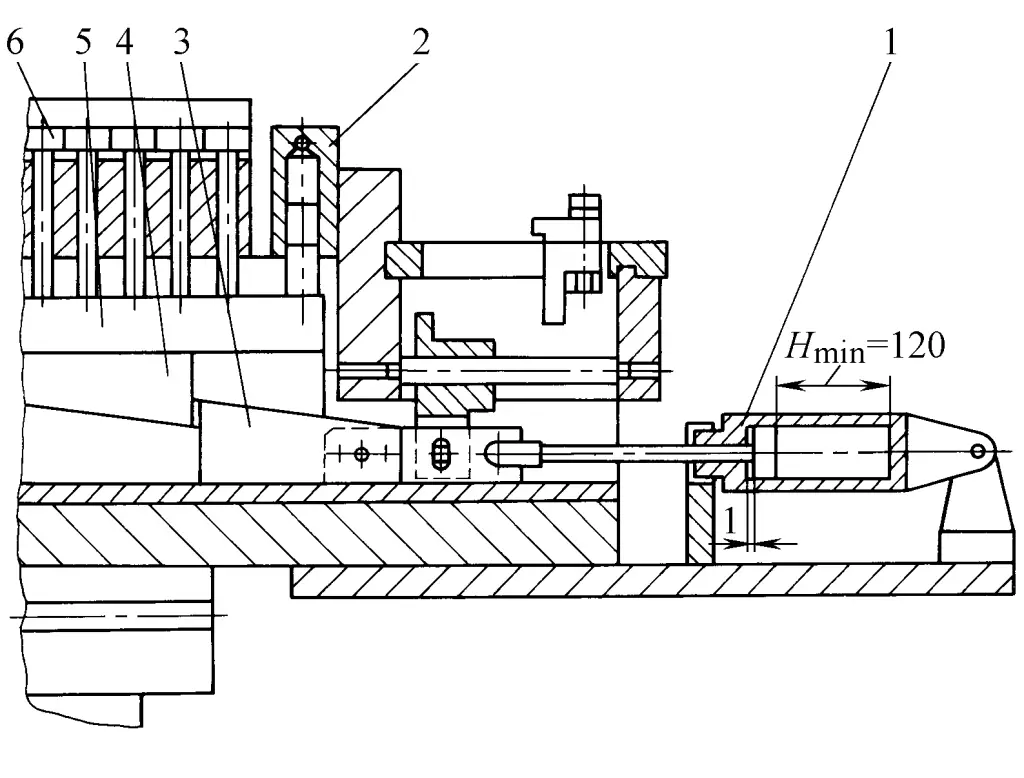

W trzypunktowym procesie gięcia wprowadzonym przez firmę Hammerle w Szwajcarii, głębokość wewnętrznej dolnej płyty matrycy wpływa na dokładność gięcia płyty, dlatego do regulacji zaprojektowano zestaw mechanizmu blokowego z krawędzią cylindra, jak pokazano na rysunku 11.

1-cylindrowy

2-Mały cylinder

3-Dolny blok klinowy

4-Górny blok klinowy

5-Blok dystansowy

6-Płyta dolna matrycy

Gdy tłoczysko cylindra 1 przesuwa się w prawo pod działaniem sprężonego powietrza, napędza dolny blok klinowy 3, aby również przesunął się w prawo, popychając górny blok klinowy 4 i blok podkładki 5 oraz pokonując opór tłoka małego cylindra 2, powodując przesunięcie płyty podstawy matrycy 6 w górę, w tym czasie kąt gięcia przedmiotu obrabianego wzrośnie; jeśli tłoczysko cylindra 1 przesunie się w lewo, wówczas pod działaniem małego cylindra 2 płyta podstawy matrycy 6 przesunie się w dół, w tym czasie kąt gięcia przedmiotu obrabianego zmniejszy się.

Ze względu na wysoką sztywność mechanizmu bloku klinowego, ustawiony kąt gięcia podczas gięcia nie zmienia się. Precyzyjne pozycjonowanie odległości ruchu tłoczyska siłownika 1 jest realizowane przez komputer i zestaw systemów zamkniętej pętli.

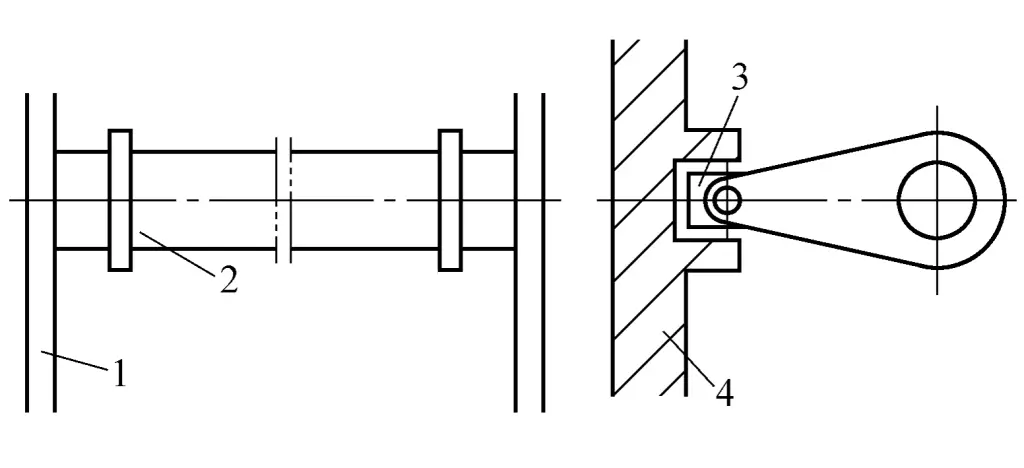

Rysunek 12 przedstawia uproszczony schemat sterowania w pętli zamkniętej mechanizmem pozycjonowania odległości ruchu tłoczyska. Komputer wydaje instrukcje w oparciu o wymagany kąt gięcia przedmiotu obrabianego, powodując obrót serwomotoru 1, który poprzez system przekładni pasowych 3, 4, 5, poprzez tarczę cierną 6 i śrubę 2, jest przekształcany w ruch liniowy nakrętki 9.

Silnik 1-Servo

2-śrubowy

3, 5-koło pasowe

4-biegowy pasek

6-Tarcza cierna

7-Dysk cyfrowy

8-tłoczysko

9-Nut

10-Zderzak

Element wykrywający zainstalowany na prawym końcu śruby, dysk cyfrowy 7, również obraca się jednocześnie, emitując sygnały zwrotne, które są wysyłane z powrotem do komputera w celu porównania z oryginalnym sygnałem wejściowym, tworząc zamkniętą pętlę sterowania. Pozwala to dokładnie określić odległość ruchu nakrętki 9, a tym samym również pozycję zderzaka 10 i połączonego z nim tłoczyska siłownika 8.

W procesie gięcia trzypunktowego zmiana grubości płyty ma niewielki wpływ na dokładność gięcia, podczas gdy właściwości mechaniczne płyty i odpowiadająca jej siła gięcia wpływają głównie na kąt gięcia.

Z tego powodu czujnik mierzący siłę gięcia jest zainstalowany na stemplu, a siła gięcia i jej charakterystyka zmian podczas procesu gięcia są przechowywane w modelu matematycznym komputera stempla wchodzącego na głębokość matrycy. Podczas gięcia kolejnej płyty jest ona porównywana z danymi pomiarowymi w celu obliczenia wartości korekty dla głębokości stempla wchodzącego do matrycy.

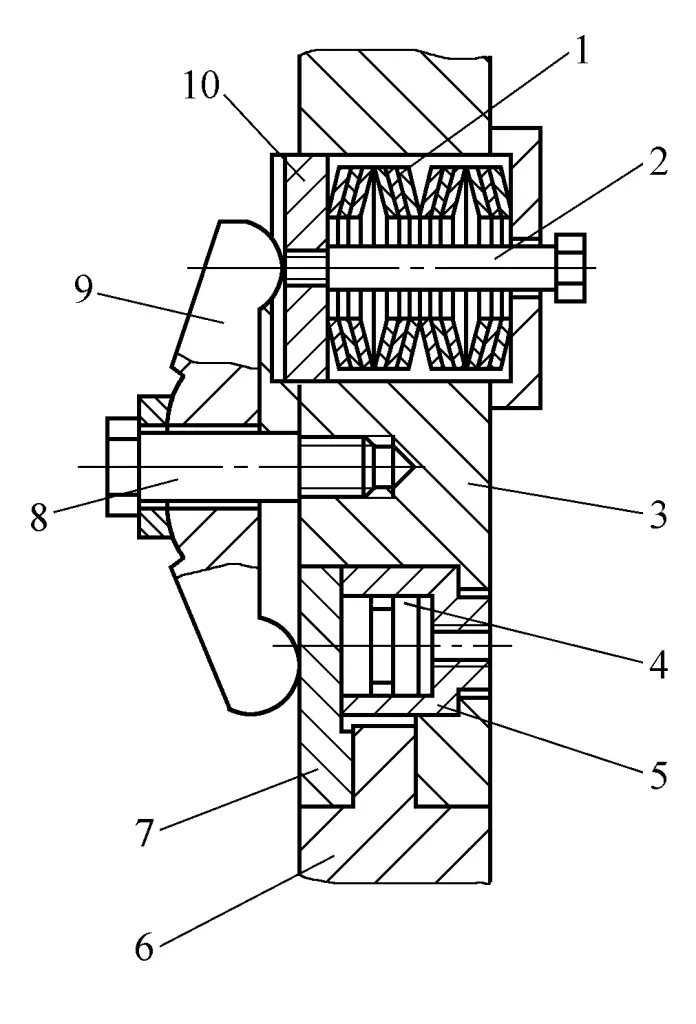

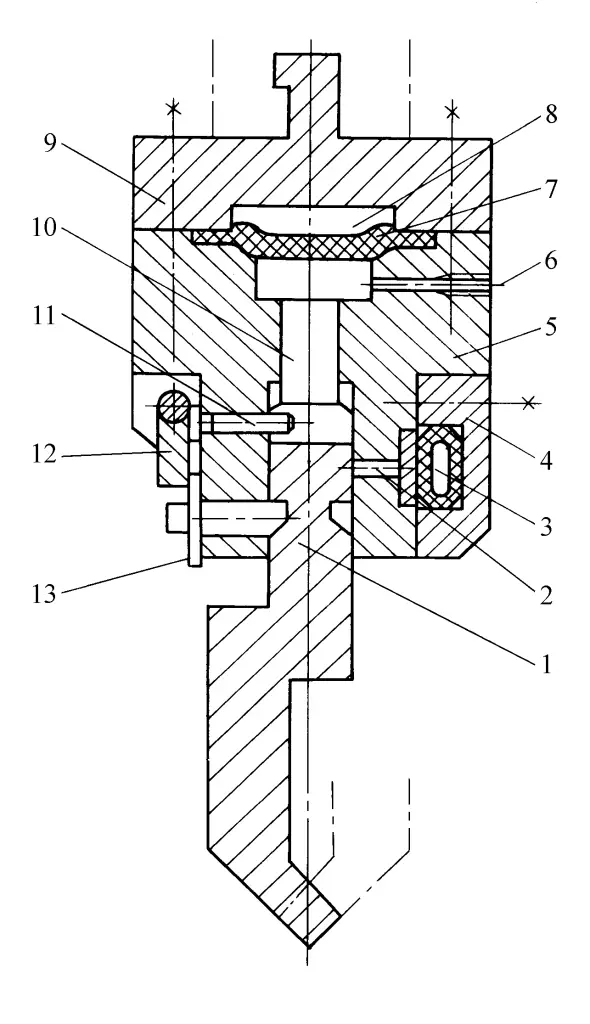

3. Mechanizm szybkiego mocowania stempla

Stempel prasy krawędziowej jest zazwyczaj podzielony na kilka sekcji wzdłuż całej swojej długości. W przeszłości używano wielu śrub poprzez płytę dociskową, aby zamocować każdą sekcję stempla oddzielnie na tłoku lub gnieździe stempla, co było czasochłonne i pracochłonne podczas wymiany i regulacji formy, co znacznie wpływało na wydajność produkcji.

Obecnie zastosowano mechanizm szybkiego mocowania stempla, wykorzystujący sprężyny talerzowe poprzez płytę dociskową do dociskania stempla, a podczas zmiany formy olej hydrauliczny jest wtłaczany do cylindra w celu otwarcia płyty dociskowej, jak pokazano na rysunku 13. Kilka grup sprężyn talerzowych 1 jest rozmieszczonych wzdłuż całej długości siłownika, dociskając stempel 6 do gniazda formy 3 poprzez dźwignię wahliwą 9 i płytę dociskową 7. Ponieważ dźwignia 9 jest zamocowana za pomocą śruby 8 poprzez podkładkę kulistą, dźwignia 9 może obracać się względem śruby 8.

1 - sprężyna talerzowa

2 - śruba

3 - podstawa formy

4 - tłok

5 - siłownik hydrauliczny

6 - stempel

7 - płyta dociskowa

8 - śruba

9 - dźwignia wahadłowa

10 - dysk

Górny koniec dźwigni 9 wchodzi w rowek tarczy 10, aby zapobiec obracaniu się dźwigni 9 względem śruby 8. Dolny koniec dźwigni 9 naciska na płytkę dociskową 7. Każdy zestaw sprężyn talerzowych wytwarza nacisk 13,6 kN na powierzchnię płyty dociskowej 7.

Aby zwolnić stempel, olej hydrauliczny może być tłoczony do prawej komory cylindra hydraulicznego 5 przez rurę, a tłok 4 popycha płytkę dociskową 7, aby przesunąć się w lewo, powodując wychylenie dźwigni 9 i naciśnięcie sprężyn talerzowych. Po wymianie stempla prawa komora siłownika hydraulicznego 5 spuszcza olej, a sprężyny talerzowe dociskają dźwignię 9 do stempla, aby go zamocować.

Rysunek 14 przedstawia inny rodzaj mechanizmu szybkiego mocowania stempla, w którym stempel może być mocowany poprzez napełnienie węża mocującego 3 olejem hydraulicznym. Aby wymienić stempel, należy zwolnić zacisk hydrauliczny, otworzyć sworzeń zabezpieczający 13 i stempel można wyjąć, co jest bardzo wygodne i szybkie.

1 - Punch

2 - Kołek zaciskowy

3 - Hydrauliczny wąż zaciskowy

4 - Pokrywa boczna

5 - Uchwyt stempla

6 - Wlot oleju smarowego

7- Membrana

8- Komora hydrauliczna

9- Okładka

10- Drążek oporowy

11- Kołek blokujący

12- Ogranicznik głębokości

13- Zawleczka zabezpieczająca

Ponadto nad każdym stemplem znajduje się poduszka hydrauliczna, która składa się z komory hydraulicznej 8 i membrany 7. Komory hydrauliczne są połączone ze sobą na całej długości, zapewniając, że stempel może równomiernie dociskać obrabiany przedmiot na całej długości stołu warsztatowego. Podczas gięcia przedmiotu obrabianego, jeśli nacisk na stempel jest zbyt duży, popchnięcie membrany 7 w górę o 2 mm przez pręt oporowy 10 powoduje wypchnięcie kołka zabezpieczającego 13, powodując obrót ogranicznika głębokości 12, wyzwalając wyłącznik krańcowy i wysyłając sygnał do powrotu siłownika.

Szerokości stempli segmentowych różnią się, aby umożliwić elastyczne łączenie, takie jak kombinacje stempli firmy Trumpf: dwa elementy o szerokości 25 mm i po jednym elemencie o szerokości 30 mm, 35 mm, 40 mm, 45 mm, 50 mm, co daje łącznie 250 mm jako podstawową kombinację, ze 100 mm na każdym końcu, a następnie dodanie bloków przedłużających o długości 100 mm, 200 mm, 300 mm, 500 mm w celu utworzenia kombinacji o różnych długościach.

4. Automatyczny pomiar grubości blachy

Odchylenie grubości blachy może powodować zmiany kąta gięcia. Z tego powodu prasa krawędziowa CNC niemieckiej firmy Mengele jest wyposażona w precyzyjne przyrządy do pomiaru grubości blachy. Przed gięciem rzeczywiste odchylenie grubości blachy od nominalnej grubości blachy jest wprowadzane jako parametr do systemu CNC w celu skorygowania głębokości stempla wchodzącego do matrycy.

Metoda ta jest szczególnie odpowiednia dla grubych płyt o dużych odchyleniach grubości. Na przykład, dla blachy stalowej o grubości 5 mm, przy użyciu automatycznego przyrządu do pomiaru grubości blachy, maksymalne odchylenie kąta gięcia wynosi 1°, podczas gdy bez niego odchylenie wynosi około 6°.

Prasa krawędziowa CNC szwedzkiej firmy Pullmax jest wyposażona w czujnik grubości płyty Sensomatic, który wykorzystuje głowicę czujnikową zamocowaną na górnej formie, aby bezpośrednio stykać się z płytą i mierzyć jej grubość. Pomiar ten jest wprowadzany do systemu CNC w celu skorygowania przesuwu suwaka, zmieniając głębokość stempla wchodzącego do matrycy.

Eksperymenty wykazały, że dla giętej części z ośmioma procesami gięcia i grubością 5 mm, z kątami gięcia 90° i 135°, odchylenie kąta gięcia dla czterech gięć bez pomiaru grubości blachy wynosi 4° przy 90° i 5° przy 135°. W przypadku jedenastu gięć z pomiarem grubości blachy odchylenie kąta gięcia nie przekracza 0,3°.

Automatyczny pomiar kąta gięcia i kompensacja sprężynowania

Właściwości mechaniczne materiałów płyt mogą się często różnić, a ta różnica we właściwościach mechanicznych może powodować zmiany kąta gięcia, wpływając tym samym na precyzję gięcia. Na przykład, podczas gięcia pod kątem 90°, bardziej miękkie materiały płytowe mogą zbliżać się do kąta 91°, podczas gdy twardsze materiały płytowe mogą osiągnąć tylko 89°, wymagając w ten sposób korekty.

Różne właściwości mechaniczne materiałów płyt mogą również wpływać na współczynnik sprężynowania, a dostosowanie współczynnika sprężynowania jest bardzo pracochłonne. Dlatego automatyczny pomiar i kompensacja kąta gięcia i współczynnika sprężynowania są bardzo ważne dla poprawy precyzji kąta gięcia.

Belgijska firma LVD opracowała adaptacyjny system sterowania do automatycznego pomiaru kątów gięcia i sprężynowania. Gdy sonda dotykowa styka się z materiałem płyty i porusza się wraz z nim, w sposób ciągły wysyła informacje o kącie gięcia do systemu sterowania, aby kontrolować głębokość wejścia stempla. Do kompensacji sprężynowania wykorzystywany jest system pomiaru siły gięcia.

Czujniki naprężenia są zainstalowane na stole warsztatowym. Gdy skok roboczy osiągnie punkt końcowy, siła gięcia zmniejsza się o 30%, a stempel automatycznie cofa się, aby ponownie zmierzyć kąt gięcia, oblicza wielkość sprężynowania i ustawia nową głębokość prasowania do ponownego prasowania. Dzięki temu adaptacyjnemu systemowi próbne gięcie nie jest potrzebne, a czas regulacji jest znacznie skrócony. System ten został zastosowany w prasach krawędziowych firmy z serii PPI i PPE i jest dostępny jako opcjonalne akcesorium.

Prasa krawędziowa CNC francuskiej firmy Promecam również posiada podobne automatyczne urządzenie do pomiaru kąta gięcia. Sonda czujnika kąta jest wykonana w kształcie litery V, umieszczona w osiowym otworze matrycy i przylega do powierzchni roboczej matrycy. Gdy materiał płyty jest umieszczany na matrycy, opiera się on również o powierzchnię sondy czujnika w kształcie litery V.

Gdy wypukła forma przesuwa się w dół do wklęsłej formy, czujnik generuje odpowiednie przemieszczenie i wysyła odpowiednie informacje za pośrednictwem mechanizmu wykrywania kąta. Po przetworzeniu przez komputer, wartość kąta w czasie rzeczywistym jest wyświetlana na ekranie. Gdy przemieszczenie jest zgodne z ustawioną wartością, system CNC wydaje polecenie wstrzymania dopływu oleju do siłownika hydraulicznego, mierzy zmianę kąta spowodowaną odbiciem materiału płyty i przekazuje ją z powrotem do systemu CNC w celu kompensacji.

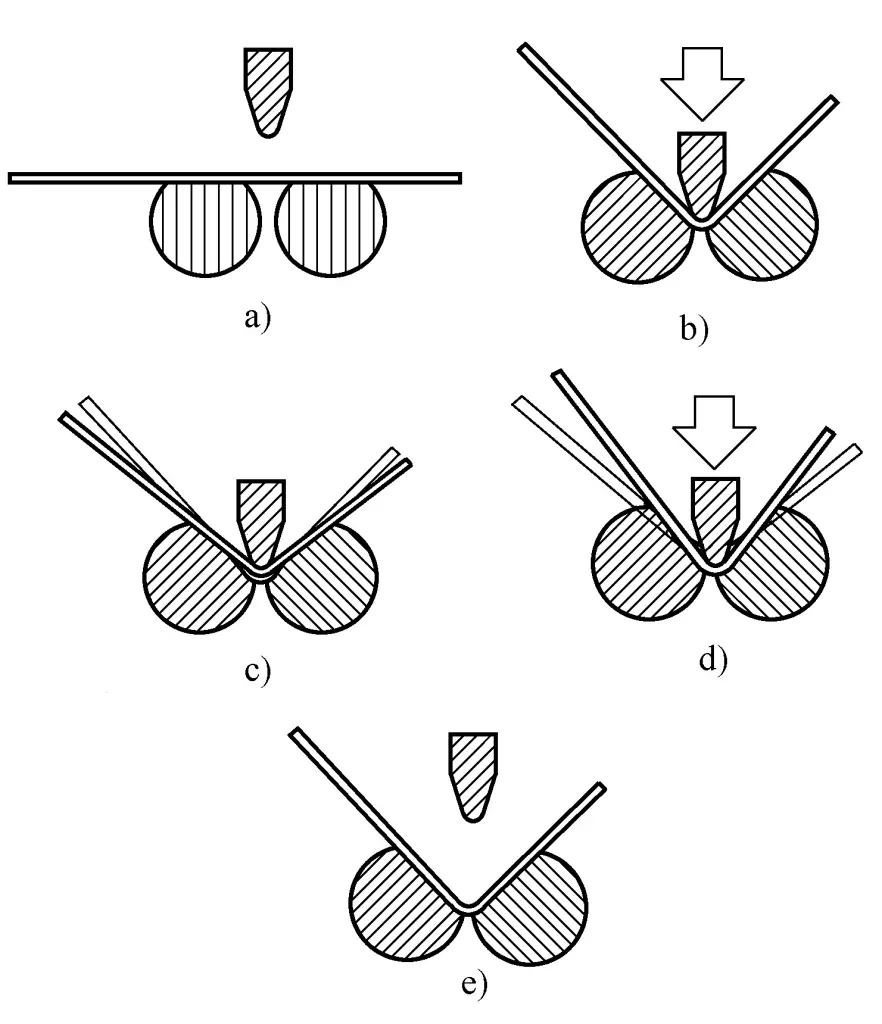

Prasa krawędziowa do blach typu RT produkowana przez szwajcarską firmę Beyeler wykorzystuje nowy proces gięcia wklęsłej formy obrotowej ROTAX, jak pokazano na rysunku 15. W procesie tym realizowany jest automatyczny pomiar kątów gięcia i kompensacja sprężynowania. Wykorzystuje on dwie długie rolki do zastąpienia wklęsłej formy, przy czym każda rolka ma płaską powierzchnię. Podczas gięcia, pod naciskiem wypukłej formy, dwie rolki obracają się w podstawie formy, aby zgiąć blachę.

a) Rozpoczęcie procesu gięcia

b) Gięcie do zaprogramowanego określonego kąta

c) Pomiar wartości sprężynowania

d) Korekta wartości sprężynowania

e) Koniec procesu gięcia

Rzeczywisty kąt gięcia można wygodnie zmierzyć za pomocą kąta obrotu rolek. Podczas procesu gięcia zmierzone wartości kąta są w sposób ciągły wprowadzane do systemu CNC. Dwa robocze cylindry hydrauliczne prasy krawędziowej serii RT są kontrolowane przez serwozawór, dzięki czemu głębokość i równoległość wypukłej formy wchodzącej do wklęsłej formy osiąga dokładność 0,01 mm.

Obie długie rolki składają się z sekcji rolek, każda o długości 800 mm, a każda sekcja może niezależnie mierzyć kąt gięcia i przekazywać wszystkie dane z powrotem do hydraulicznego systemu kompensacji stołu roboczego prasy krawędziowej, który jest kontrolowany przez własny serwozawór. W oparciu o zmierzone kąty może on natychmiast działać na określoną część giętego elementu w celu korekty.

W przypadku pomiaru sprężynowania, jak pokazano na rysunku 15, gdy gięcie osiągnie ustawiony kąt (patrz rysunek 15b), należy zarejestrować wartość ciśnienia w tym czasie. System CNC nieznacznie zwalnia siłownik, zmniejszając ciśnienie do 50% pierwotnie zarejestrowanego ciśnienia, a siłownik zatrzymuje się (patrz Rysunek 15c). Następnie należy ponownie zmierzyć rzeczywisty kąt wygiętej części, uzyskując w ten sposób połowę wartości sprężynowania. System CNC może obliczyć wielkość korekty na podstawie tej wartości.

Kontynuując gięcie, należy dodać tę wartość korekty, aby ostatecznie uzyskać dokładny kąt gięcia. Wykonanie powyższego pomiaru i kompensacji sprężynowania wydłuża czas cyklu roboczego o około 15%. Kolejną zaletą procesu gięcia za pomocą matrycy obrotowej jest to, że matryca nie rysuje płyty ani nie uszkadza jej powierzchni.

IV. Pozycjonowanie zderzaka tylnego i system CNC

Precyzyjne pozycjonowanie płyty na prasie krawędziowej jest bardzo ważne i zależy głównie od zderzaka tylnego. Ponieważ pozycjonowanie musi być często zmieniane w różnych procesach ciągłego gięcia płyty, zderzak tylny musi nie tylko być w stanie precyzyjnie pozycjonować, ale także bardzo szybko zmieniać swoje położenie za każdym razem.

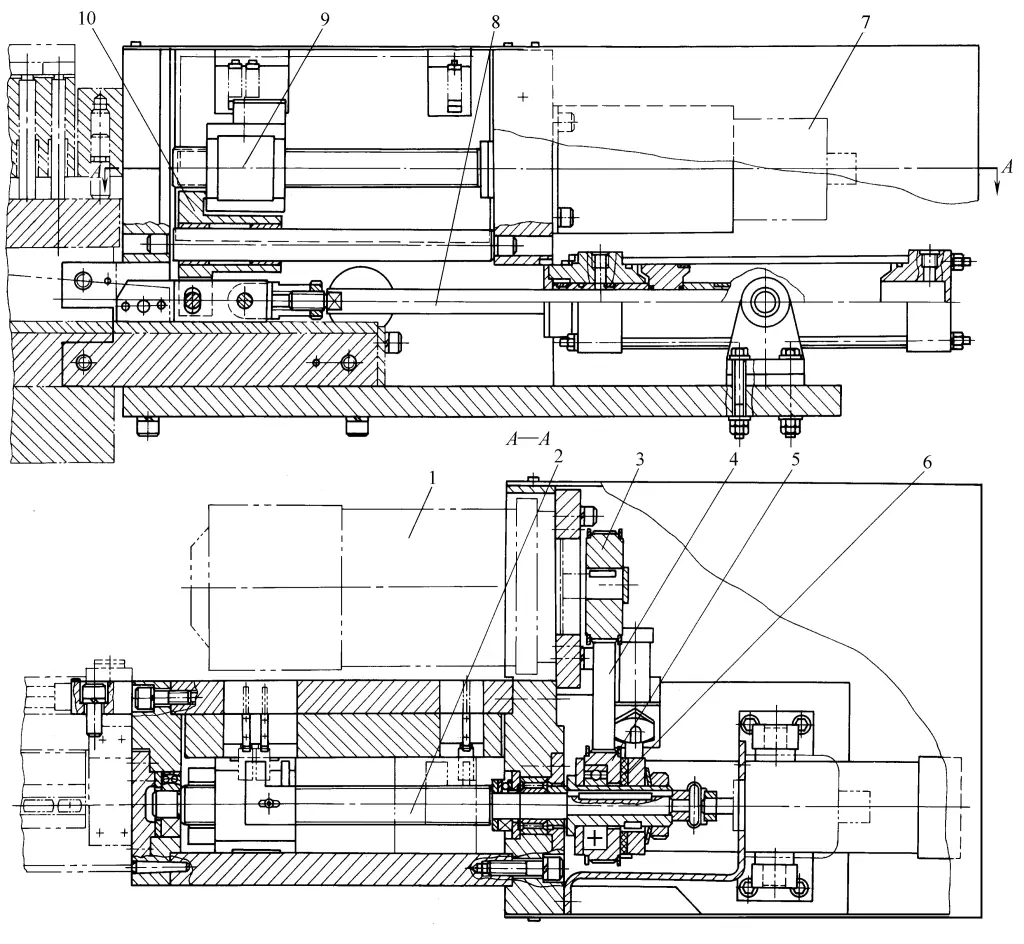

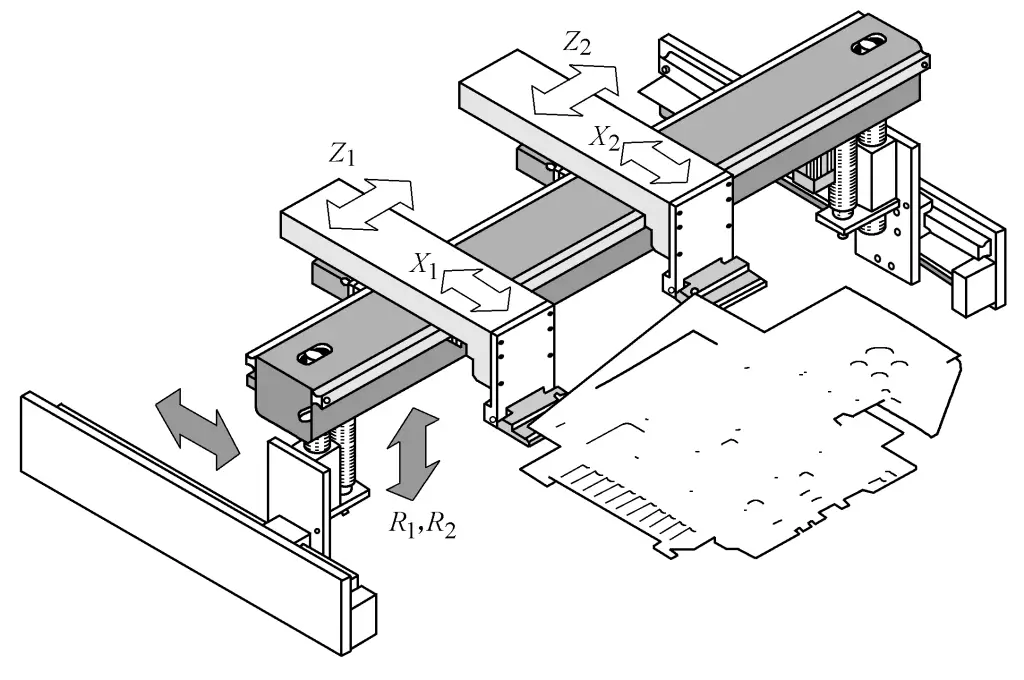

System pozycjonowania zderzaka tylnego nowoczesnych pras krawędziowych CNC zazwyczaj wykorzystuje cyfrowe serwomotory napędzane prądem przemiennym, precyzyjną przekładnię śrubową o dużej średnicy prowadzenia i liniowe szyny prowadzące. System pozycjonowania zderzaka tylnego ma sześć osi CNC: przód i tył (X0, X1), lewo i prawo (Z2, Z3) oraz góra i dół (R4, R5), jak pokazano na rysunku 16. Te sześć osi CNC, plus dwie dodatkowe osie CNC kontrolujące pionowy ruch dwóch cylindrów roboczych, Y1 i Y2, tworzą to, co ogólnie nazywa się ośmioosiowym CNC.

Obecnie istnieją dedykowane systemy CNC do pras krawędziowych dostępne jako produkty komercyjne, z których najbardziej znane to DA65W, DA66W holenderskiej firmy Delem oraz system DNC szwajcarskiej firmy Cybelec, które zazwyczaj mają od 3 do 8 osi CNC.

V. Przednie wsparcie i robot

Podczas procesu gięcia blachy, będzie się ona stopniowo wypaczać w miarę postępu gięcia. Jeśli nie jest odpowiednio podparta, ciężar blachy spowoduje deformację giętych części. W przeszłości było to obsługiwane przez operatorów, co było bardzo pracochłonne i niebezpieczne.

Nowoczesne prasy krawędziowe do blach wykorzystują przedni wspornik, który automatycznie podpiera blachę, gdy ta wypacza się podczas gięcia. Istnieją dwa rodzaje:

1. Typ pływający jest podtrzymywany przez cylinder znajdujący się pod przednim wspornikiem, który może unosić się w miarę wypaczania się blachy. Ciśnienie powietrza powinno być wyregulowane tak, aby tylko podpierało blachę bez powodowania dodatkowych odkształceń.

2. W przypadku serwomechanizmu blacha dociska sworzeń wspornika na przednim wsporniku. Gdy blacha podnosi się, sworzeń podpierający wysyła sygnał, a hydrauliczny serwomechanizm steruje przednim wspornikiem, aby podnosił się synchronicznie. Najbardziej zaawansowane jest wykorzystanie specjalnie zaprojektowanych robotów do automatycznego chwytania i obsługi blachy.

Automatyczna jednostka gnąca ASTRO100NT produkowana przez japońską firmę Amada zawiera pięcioosiowego robota gnącego, który może przytrzymywać blachę na prasie krawędziowej, aby zakończyć proces gięcia. Wraz ze zmianą kształtu giętych części, robot gnący stale zmienia pozycję chwytania. Po zakończeniu wszystkich procesów gięcia, robot gnący przekazuje wygięte części do robota załadunkowo-rozładunkowego, który układa gotowe elementy na regale produktowym.

Prasy krawędziowe CNC produkowane przez Jiangsu Jinfangyuan Company i Yangli Company mogą być wyposażone w roboty gnące niemieckiej firmy Kuka. Kuka produkuje kilkanaście modeli robotów gnących, podzielonych na kategorie lekkiego, średniego, ciężkiego i bardzo ciężkiego obciążenia.

Robot jest wyposażony w oprogramowanie do gięcia Bend Tech Pro, które może generować listę procesów w stylu Windows i listę narzędzi w trybie offline podczas produkcji. Zakres udźwigu robotów gnących Kuka wynosi od 16 kg do 210 kg. Może on nie tylko wykonywać prace gięcia, ale także zmieniać formy i może być używany do cięcie laserowe, załadunek i rozładunek oraz układanie w stosy.

VI. Rodzaje i parametry techniczne pras krawędziowych

Kod modelu krajowych pras krawędziowych, taki jak W67Y-63/2500, oznacza:

- W - kod prasy krawędziowej.

- 67 - ogólna prasa krawędziowa, 68 reprezentuje gięcie płyt ścinanie a 69 reprezentuje trzypunktową prasę krawędziową.

- Y - przekładnia hydrauliczna, natomiast K oznacza sterowanie numeryczne.

- 63 - nominalna siła prasy krawędziowej wynosi 630 kN.

- 2500 - długość stołu roboczego wynosi 2500 mm.

Niektórzy producenci używają wielkich angielskich liter po W, aby wskazać różne typy, takie jak WC, WB, WE, WMZ, WX itp. Jeśli przed modelem dodana jest liczba n, oznacza to n połączonych ze sobą maszyn, np. 2-W67Y-500/6000 oznacza 2 połączone ze sobą prasy krawędziowe o sile nominalnej 5000 kN i długości stołu roboczego 6000 mm.

VII. Maszyna do składania krawędzi

Charakterystyka robocza maszyny do składania krawędzi polega na tym, że blacha jest zaciskana przez górną i dolną formę dociskową, przy czym tylko część, która ma być złożona, wystaje z przodu blachy, a składanie odbywa się za pomocą belki składającej. Jest ona używana głównie w różnych sektorach przemysłu do produkcji cienkich metalowych pudełek, szafek i pudełek itp.

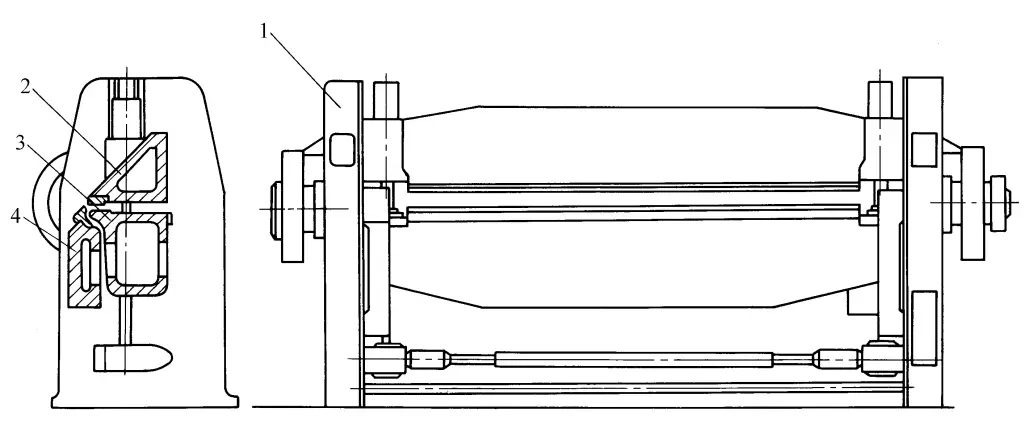

Schemat budowy zaginarki krawędziowej pokazano na rysunku 19. Rama składa się z dwóch kolumn bocznych 1, blacha, która ma być złożona, jest umieszczana na stałej belce poprzecznej 3, ruchoma belka poprzeczna 2 porusza się od góry do dołu, aby docisnąć blachę, a następnie belka składana 4 obraca się zgodnie z ruchem wskazówek zegara, aby zgiąć krawędź blachy, która wystaje poza formę ruchomych i stałych belek w okrągły łuk równy narożnikowi formy. Po zakończeniu zaginania składana belka 4 obraca się w kierunku przeciwnym do ruchu wskazówek zegara z powrotem do swojej pierwotnej pozycji, ruchoma belka poprzeczna podnosi się i uwalnia obrabiany przedmiot.

1-kolumnowy

2-Ruchoma belka poprzeczna

3-Stała belka poprzeczna

4-składana belka

Przekładnia składarki jest dwojakiego rodzaju: hydrauliczna i mechaniczna. Parametry techniczne składarki produkowanej przez Xinzhou Forging Press Machine Tool Company przedstawiono w tabeli 3.

Tabela 3 Parametry techniczne składarki serii W62

| Model W62 | Rozmiar płyty (grubość × szerokość) / mm | Minimalna długość składania przy maksymalnej grubości / mm | Minimalny promień gięcia przy maksymalnej grubości / mm | Skok belki górnej / mm | Moc silnika/kW | Waga / t | Wymiary zewnętrzne (długość × szerokość × wysokość)/mm |

| 2.5×1500 | 2.5×1500 | 12 | 2.5 | 200 | 4.1 | 1.6 | 2590×900×1300 |

| 2.5×2000 | 2.5×2000 | 12 | 2.5 | 200 | 5.5 | 3.1 | 3245×855×1400 |

| 2.5×2500 | 2.5×2500 | 12 | 2.5 | 200 | 5.5 | 4.15 | 3757×955×1400 |

| 4×2000A | 4×2000 | 30 | 4 | 200 | 8.5 | 4.2 | 3395×1485×1500 |

VIII. Składarka czterostronna

Czterostronna zaginarka została opracowana w 1977 roku przez włoską firmę Salvagnini jako nowy typ urządzenia do zaginania blachy, co czyni ją idealnym urządzeniem do obróbki części panelowych w kształcie pudełka. Od tego czasu różne typy czterostronnych składarek zostały opracowane przez kraje na całym świecie i są szeroko stosowane w różnych działach produkcyjnych.

1. Zasada działania

Jak pokazano na rysunku 20, siłownik hydrauliczny napędza górną formę dociskową 2, aby poruszała się pionowo w dół, dociskając blachę do dolnej formy dociskowej 1, przy czym tylko przedni koniec blachy wystaje na część, która ma zostać złożona. Zarówno górna forma składana 4, jak i dolna forma składana 5 są zainstalowane na podstawie formy 3 w kształcie litery C, która jest również napędzana siłownikiem hydraulicznym, aby poruszać się pionowo w górę iw dół.

1-Dolna forma do prasowania

2-Górna forma do prasowania

Podstawa formy w kształcie 3-C

4-górna składana forma

5-Dolna składana matryca

Podczas ruchu w dół, górna matryca składa płytę w dół, jak pokazano na rysunkach a i b, podczas ruchu w górę, dolna matryca składa płytę w górę, jak pokazano na rysunku c.

Ponadto uchwyt matrycy w kształcie litery C może również poruszać się w lewo i w prawo. Po tym, jak górna i dolna matryca złożą płytę pod określonym kątem, uchwyt matrycy w kształcie litery C przesuwa się poziomo w prawo, dalej zginając płytę pod ostrzejszym kątem. Ponieważ sama płyta pozostaje nieruchoma w płaszczyźnie poziomej podczas procesu składania, eliminuje to złożony ruch płyty w ogólnych prasach krawędziowych, osiągając wyższą precyzję składania i ułatwiając zautomatyzowane operacje.

2. Przegląd strukturalny

Czterostronna składarka składa się z dwukierunkowego mechanizmu składania, pozycjonującego stołu roboczego, maszyny operacyjnej, urządzenia do załadunku i rozładunku, systemu CNC i elektrycznego systemu sterowania.

Składana płyta ma zwykle wycięcia w czterech rogach. Gdy przyssawka próżniowa dostarcza pojedynczy arkusz płyty na tor urządzenia załadowczego, magnetyczny przenośnik taśmowy przenosi płytę na stół roboczy do pozycjonowania w celu pozycjonowania. Po pozycjonowaniu i zaciśnięciu, maszyna operacyjna przenosi zaciśniętą płytę do dwukierunkowego mechanizmu składania w celu złożenia zgodnie z instrukcjami.

W przypadku płyt prostokątnych, krótkie boki są zazwyczaj zaginane jako pierwsze. Przy każdym zagięciu maszyna robocza przesuwa płytę o określoną odległość. Po zakończeniu wszystkich operacji składania pierwszego krótkiego boku, maszyna robocza cofa się wraz z płytą, a mechanizm obrotowy obraca płytę o 180° wokół osi pręta prasy w płaszczyźnie poziomej, aby rozpocząć składanie drugiego krótkiego boku. Następnie obraca się kolejno, aby zakończyć składanie dwóch długich boków.

3. Dwukierunkowy mechanizm zginania

Jak pokazano na rysunku 21, składany siłownik 1 jest napędzany przez dwa siłowniki hydrauliczne 7 zawieszone z tyłu i obraca się w górę i w dół wokół mimośrodowego wału 9 z tyłu. Podczas ruchu wahadłowego w górę, dolna składana matryca 2 składa płytę w górę, a podczas ruchu wahadłowego w dół, górna składana matryca 6 składa płytę w dół. Maksymalny kąt składania zarówno w górę, jak i w dół nie przekracza 85°. Jeśli wymagany jest większy kąt gięcia, siłownik hydrauliczny 8 popycha zębatkę, aby obrócić koło zębate 10 na wale mimośrodowym 9, napędzając wał mimośrodowy 9 do obrotu, przesuwając siłownik składający 1 do przodu w celu złożenia poziomego w celu zwiększenia kąta gięcia.

1-krotny siłownik krawędziowy

Forma z 2 krawędziami

Forma 3-prasowa

4 arkusze metalu

5-stopniowa forma do wyciskania

Forma z 6 zagiętymi krawędziami

7, 8 - siłownik hydrauliczny

9-centryczny wał

10 biegów

Każdy z dwóch siłowników hydraulicznych 7 jest sterowany przez proporcjonalny zawór regulacji prędkości i wykorzystuje kratę do wykrywania przemieszczenia tłoczyska, tworząc system sterowania w pętli zamkniętej w celu uzyskania synchronicznego ruchu dwóch siłowników hydraulicznych i kontroli położenia punktu końcowego skoku. Poniżej cylindra hydraulicznego 8 znajduje się mechaniczny ogranicznik, który jest regulowany przez serwomotor zgodnie z instrukcjami programu, w ten sposób precyzyjnie kontrolując skok tłoczyska cylindra hydraulicznego 8 i poziome przemieszczenie formy krawędziowej, aby zapewnić ostateczną dokładność kąta gięcia.

4. Mechanizm pozycjonowania

Jak pokazano na rysunku 22, maszyna robocza popycha blachę 4 do przodu z zamontowanym na niej tylnym blokiem oporowym 3, aż oprze się o przedni blok oporowy 1 (istnieją trzy zestawy przednich bloków oporowych, jeden zestaw można wybrać w zależności od rozmiaru blachy 4), kończąc pozycjonowanie blachy w kierunku przednim i tylnym. Prawy blok oporowy 2 i lewy blok oporowy 5 są napędzane przez serwomotor za pomocą śruby kulowej, poruszając się w kierunku środka, aby zakończyć pozycjonowanie blachy w lewym i prawym kierunku.

1 - Przedni ogranicznik

2 - Blokada prawego ogranicznika

3 - Tylny ogranicznik

4 - Blacha

5 - Lewa blokada zatrzymania

5. Obsługa maszyny

Tarcza zaciskowa maszyny roboczej jest napędzana przez siłownik hydrauliczny, zaciskający blachę na stole obrotowym. Mechanizm obrotowy jest napędzany serwomotorem poprzez pasek rozrządu i parę przekładni ślimakowych, obracając stół obrotowy. Enkoder fotoelektryczny o wysokim impulsie jest zainstalowany na osi stołu obrotowego, tworząc system sterowania w pętli zamkniętej, z błędem dokładności obrotu nie większym niż 0,02°.

6. Skalowalna forma kompresyjna

Jak pokazano na rysunku 23, podczas składania konieczne jest najpierw sprasowanie całej długości arkusza za pomocą górnej formy dociskowej. Aby pomieścić arkusze o różnych długościach, górna forma prasująca składa się z kilku modułów o różnych długościach. Moduł środkowy 2 jest połączony z pionowym siłownikiem hydraulicznym powyżej i może być podnoszony do góry. Po obu stronach znajduje się kilka modułów pośrednich o różnych długościach, a na każdym końcu znajduje się jeden moduł narożny.

1-Workpiece

2-Moduł centralny

Moduł 3-stronny

Moduł 4-narożny

Gdy element w kształcie skrzynki utworzy kołnierz do wewnątrz, w celu usunięcia górnego modułu ściskającego, moduł środkowy można najpierw podnieść do góry za pomocą siłownika hydraulicznego, a następnie dwa moduły boczne są popychane przez dwa poziome siłowniki hydrauliczne po obu stronach, powodując przesunięcie modułów pośrednich i narożnych w kierunku środka. Pozwala to na łatwy demontaż i odwrotny proces instalacji, dzięki czemu całkowita długość zmontowanej formy ściskanej odpowiada długości przedmiotu obrabianego w kształcie skrzynki.

7. Główne parametry techniczne

Główne parametry techniczne czterostronnej prasy krawędziowej typu W63K-2×2000 są następujące:

- Grubość blachy: 0,5~2 mm.

- Maksymalny rozmiar pustego arkusza: 1200mm×2000mm.

- Kąt gięcia: 5°~120°.

- Minimalny promień gięcia: 1 mm.

- Minimalna wysokość krawędzi gnącej: 12 mm.

- Maksymalna wysokość krawędzi części: 160 mm.

- Maksymalna liczba zagięć na stronę arkusza: 5.

- Liczba osi sterowania w systemie CNC: 7.

Cechy czterostronnej prasy krawędziowej

(1) Największą zaletą jest to, że arkusz nie musi być przenoszony podczas procesu gięcia, co znacznie poprawia wydajność i poziom automatyzacji.

(2) Brak konieczności zmiany górnej i dolnej matrycy gnącej. Oszczędza to czas wymiany form i eliminuje potrzebę stosowania wielu form.

(3) W przypadku już wykrojonej blachy, pozycjonowanie odbywa się za pomocą cięcia blachy, kończąc gięcie wielostronne w jednym pozycjonowaniu, eliminując skumulowany błąd pozycjonowania spowodowany wielokrotną zmianą położenia, co skutkuje wysoką dokładnością gięcia.

(4) Zaawansowana konstrukcja strukturalna, z dynamiczną kompensacją narzędzia, dokładnością kąta ±30′, a równoległość dwóch przeciwległych boków po zginaniu wynosi ±0,1 mm/m.

(5) Podczas przetwarzania, podawanie i obracanie blachy odbywa się w sposób ciągły i automatyczny, dlatego czas przetwarzania jest znacznie krótszy niż w przypadku innych centrów gięcia, zwłaszcza w przypadku części w kształcie pudełka.

(6) Silne możliwości oprogramowania, zdolne do ukończenia automatycznego programowania prasy i automatycznego generowania programu gięcia, znacznie skracając prace przygotowawcze.

(7) Ze względu na różne mechanizmy gięcia, może wykonywać procesy gięcia, których inne centra gięcia nie mogą, umożliwiając w ten sposób bardziej uproszczony i racjonalny projekt strukturalny produktu.

Wielostronny model P4-2516 giętarka do paneli do blach, zaprezentowana przez Salvagnini w 2005 r., jest szczególnie odpowiednia do wielorakiej produkcji małoseryjnej. Przy zmianie detali nie ma potrzeby zmiany form, przy krótkim czasie gięcia i wysokiej wydajności.

Na przykład, gięcie elementu z 4-krotnym zagięciem 90° zajmuje tylko 28 sekund: gięcie złożonego elementu z 2-krotnym zagięciem 90°, 8-krotnym zagięciem 90° i 4-krotnym zagięciem 45° zajmuje tylko 44 sekundy. Maksymalna szerokość obróbki arkusza wynosi 1500 mm, maksymalna długość wynosi 2695 mm, maksymalna długość po przekątnej wynosi 2800 mm, a maksymalna grubość wynosi 2,5 mm (stal węglowa), 2,0 mm (stal nierdzewna) i 3,0 mm (aluminium): maksymalna długość gięcia gotowego przedmiotu obrabianego wynosi 2500 mm, a maksymalna wysokość gięcia wynosi 165 mm. Posiada funkcję autokorekty, która może automatycznie obliczyć wartość korekty w zależności od materiału, grubości i kąta różnych blach.

IX. Zautomatyzowane urządzenie do gięcia

Bezzałogowa giętarka CNC do blach, w połączeniu z prasą krawędziową CNC, tworzy zintegrowaną całość, zastępując ręczną ciągłą nieprzerwaną pracę, łatwą do zaprogramowania, szczególnie odpowiednią do obróbki średnich i małych partii małych części. Urządzenie charakteryzuje się dobrą sztywnością, wysoką precyzją oraz prostą instalacją i regulacją.

Robot gnący może automatycznie chwytać i przetwarzać blachę, automatycznie giąć i automatycznie układać wygięte elementy. System sterowania wykorzystuje funkcję uczenia, eliminując potrzebę skomplikowanego programowania.

Zautomatyzowane urządzenie TruBend Cell5000 firmy Trumpf, wyposażone w BendMaster do załadunku i rozładunku giętych elementów, może odciążyć operatorów od wielu ciężkich zadań, zwłaszcza podczas obsługi dużych elementów o wadze do 100 kg, przy czym większość pracy jest wykonywana przez maszynę. TruBend Cell7000 nadaje się do automatycznego gięcia małych detali w kompaktowej formie, zwłaszcza dzięki lekkiemu systemowi zderzaka tylnego i nowoczesnej konstrukcji napędu hydraulicznego, co czyni go najszybszą jednostką gnącą wśród podobnych produktów.

Laserowy system pomiaru kąta online w prasach krawędziowych, wykorzystujący wiązkę laserową do wykrywania kąta gięcia w czasie rzeczywistym, aby zapewnić precyzyjne efekty gięcia, jak pokazano na rysunku 24.