W układach hydraulicznych komponenty takie jak akumulatory, filtry, zbiorniki, wymienniki ciepła i rury są elementami pomocniczymi. Komponenty te mają stosunkowo prostą strukturę i pojedyncze funkcje, ale bezpośrednio wpływają na wydajność pracy, hałas, wzrost temperatury i niezawodność układu hydraulicznego.

W związku z tym należy zwrócić wystarczającą uwagę na hydrauliczne komponenty pomocnicze. Wśród hydraulicznych elementów pomocniczych większość komponentów została znormalizowana i jest produkowana przez wyspecjalizowanych producentów, których można wybrać podczas procesu projektowania. Tylko kilka niestandardowych komponentów, takich jak zbiorniki oleju, ma mniej odmian i znacznie różniące się wymagania, które czasami muszą być zaprojektowane zgodnie z wymaganiami sprzętu hydraulicznego.

I. Filtry

1. Funkcja i wydajność filtrów

(1) Funkcja filtrów

W układach hydraulicznych, ze względu na tworzenie się wewnątrz lub wnikanie z zewnątrz, zanieczyszczenia są nieuchronnie obecne w oleju hydraulicznym. Cząsteczki zanieczyszczeń nie tylko przyspieszają zużycie elementów hydraulicznych, ale także zatykają małe otwory w zaworach, zakleszczają suwaki zaworów, rysują uszczelki, powodując nieprawidłowe działanie zaworów hydraulicznych i awarie systemu.

Dlatego konieczne jest oczyszczenie oleju hydraulicznego z zanieczyszczeń i cząstek stałych. Obecnie najskuteczniejszą metodą kontroli czystości oleju hydraulicznego jest stosowanie filtrów. Główną funkcją filtrów jest filtrowanie oleju hydraulicznego i kontrolowanie poziomu jego czystości.

(2) Wskaźniki wydajności filtrów

Główne wskaźniki wydajności filtrów obejmują dokładność filtracji, przepustowość, straty ciśnienia itp., przy czym dokładność filtracji jest wskaźnikiem podstawowym.

1) Dokładność filtracji

Filtry wykorzystują elementy filtrujące o określonych rozmiarach porów do filtrowania zanieczyszczeń. Dokładność filtracji odnosi się do maksymalnego rozmiaru cząstek zanieczyszczeń (reprezentowanego przez średnią średnicę cząstek d) odfiltrowanych z oleju hydraulicznego przez filtr.

Obecnie stosowane filtry można podzielić na cztery poziomy w zależności od dokładności filtracji: filtry zgrubne (d≥0,1 mm), filtry standardowe (d≥0,01 mm), filtry dokładne (d≥0,001 mm) i filtry ultradokładne (d≥0,0001 mm).

Zasada doboru dokładności filtracji polega na zapewnieniu, że wielkość filtrowanych cząstek zanieczyszczeń jest mniejsza niż połowa wielkości luzu uszczelniającego w elementach hydraulicznych. Im wyższe ciśnienie w układzie, tym mniejszy luz montażowy między względnie ruchomymi częściami w elementach hydraulicznych, co wymaga większej dokładności filtracji. Dokładność filtracji układu hydraulicznego zależy głównie od ciśnienia w układzie. Tabela 6-1 zawiera zalecane wartości dokładności filtracji filtra.

Tabela 1 Zalecane wartości dokładności filtracji filtra

| Typ systemu | System smarowania | System transmisji | System serwo | ||

| Ciśnienie/MPa | 0-2.5 | 14 | 4<p<21 | >21 | 21 |

| Dokładność filtracji/μm | 100 | 25-50 | 25 | 10 | 5 |

2) Wydajność przepływu

Przepustowość filtra jest zwykle wyrażana jako przepływ znamionowy, który jest proporcjonalny do obszaru filtracji elementu filtrującego.

3) Strata ciśnienia

Różnica ciśnień między wlotem i wylotem filtra przy przepływie znamionowym. Ogólnie rzecz biorąc, im większa przepustowość filtra, tym mniejsza strata ciśnienia.

4) Inne właściwości użytkowe

Inne cechy wydajnościowe filtrów odnoszą się głównie do wskaźników jakościowych, takich jak wytrzymałość wkładu filtracyjnego, żywotność wkładu filtracyjnego i odporność wkładu filtracyjnego na korozję. Cechy te mogą znacznie różnić się między różnymi filtrami, a ich zalety i wady można określić poprzez porównanie.

2. Typowe struktury filtrów

Zgodnie z mechanizmem filtracji, filtry można podzielić na dwie kategorie: filtry mechaniczne i filtry magnetyczne. Pierwszy z nich zatrzymuje cząsteczki zanieczyszczeń po jednej stronie elementu filtrującego, gdy olej hydrauliczny przechodzi przez pory elementu filtrującego; drugi wykorzystuje magnetyczny element filtrujący do adsorpcji cząstek ferromagnetycznych w oleju hydraulicznym podczas jego przechodzenia.

Filtry mechaniczne są powszechnie stosowane w ogólnych układach hydraulicznych, podczas gdy w układach o wyższych wymaganiach oba wymienione powyżej typy filtrów mogą być stosowane w połączeniu. Tutaj skupimy się na przedstawieniu filtrów mechanicznych.

(1) Filtr siatkowy

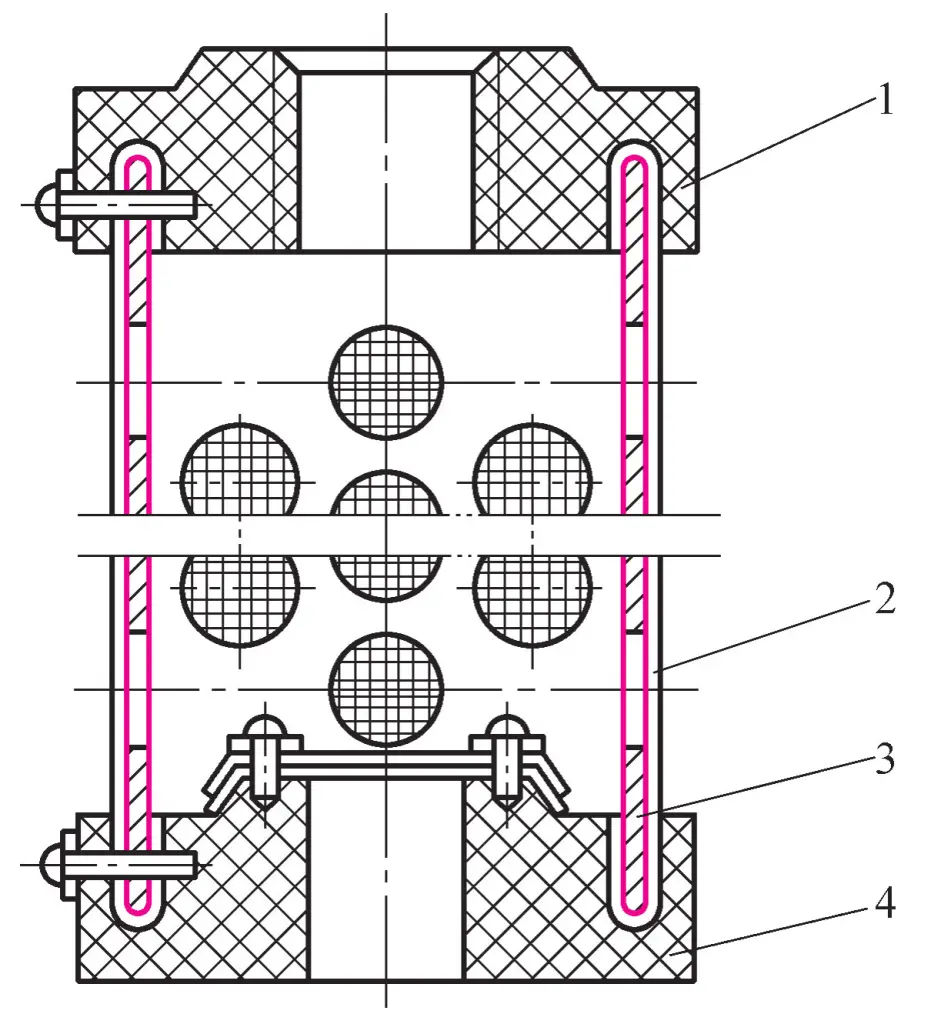

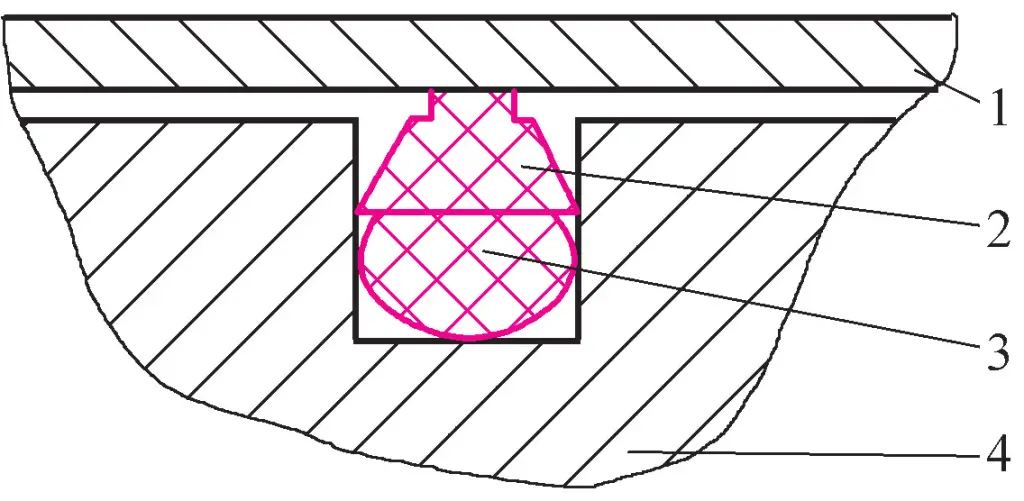

Jak pokazano na rysunku 1, filtr siatkowy składa się z cylindrycznego szkieletu z tworzywa sztucznego (lub metalu) z licznymi otworami połączonymi między górną pokrywą końcową 1 i dolną pokrywą końcową 4, z jedną lub kilkoma warstwami siatki filtracyjnej 2 owiniętymi wokół szkieletu.

1-Górna zaślepka

Siatka 2-filtrowa

3-Skeleton

4-Dolna zaślepka

Gdy filtr działa, olej hydrauliczny dostaje się do filtra z zewnątrz przez siatkę filtra, a następnie wchodzi do systemu przez górny port nasadki. Filtr ten jest filtrem zgrubnym o dokładności filtracji 0,13 ~ 0,04 mm i stracie ciśnienia nieprzekraczającej 0,025 MPa. Dokładność filtracji tego typu filtra jest związana z rozmiarem oczek siatki miedzianej i liczbą warstw siatki miedzianej.

Filtry z siatki drucianej charakteryzują się prostą konstrukcją, dużą wydajnością przepływu oleju, niskimi stratami ciśnienia i łatwym czyszczeniem, ale niską dokładnością filtracji. Są one zazwyczaj instalowane na króćcu ssącym pomp hydraulicznych w celu ochrony pompy.

(2) Filtr drutowy

1-Końcówka

2-Mieszkanie

3-Skeleton

4-Metalowe uzwojenie

Dokładność filtracji ma trzy poziomy: 30 μm, 50 μm i 80 μm, przy znamionowym natężeniu przepływu 6 ~ 250 l / min. Przy przepływie znamionowym strata ciśnienia wynosi 0,03 ~ 0,06 MPa. Filtry drutowe dzielą się na dwa typy: do rur ssących i do rur ciśnieniowych.

Pierwszy z nich jest instalowany na rurze ssącej pompy hydraulicznej, z dokładnością filtracji 0,05 ~ 0,1 mm i stratą ciśnienia mniejszą niż 0,02 MPa przy przepływie znamionowym; drugi jest stosowany na rurach ciśnieniowych układów hydraulicznych, z dokładnością filtracji 0,03 ~ 0,08 mm i stratą ciśnienia mniejszą niż 0,06 MPa.

Cechy charakterystyczne tego typu filtrów to: prosta konstrukcja, dobra wydajność przepływu oleju i stosunkowo wysoka dokładność filtracji, dzięki czemu są one szeroko stosowane. Wadą jest to, że jest trudny do czyszczenia, a element filtrujący ma niską wytrzymałość. Stosowany jest głównie w układach średnio- i niskociśnieniowych.

(3) Papierowy filtr rdzeniowy

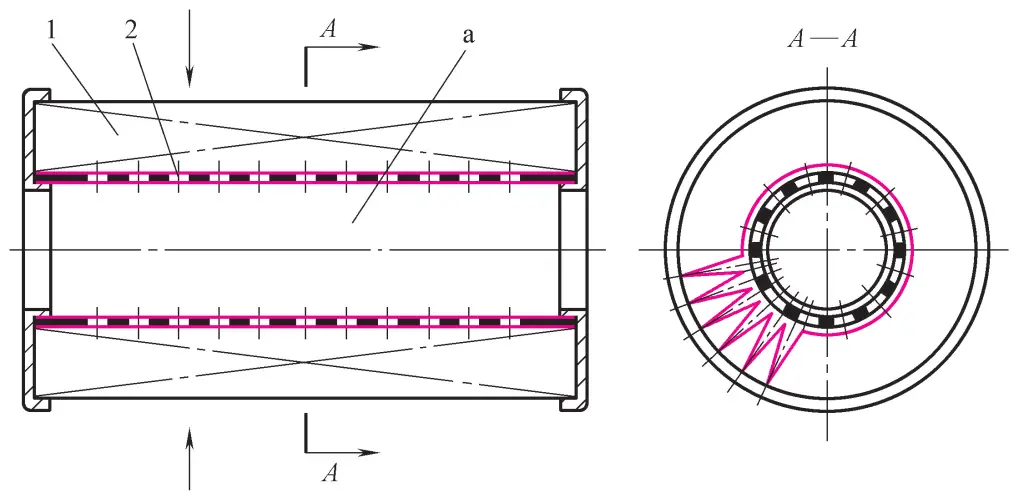

Filtry z rdzeniem papierowym wykorzystują bibułę filtracyjną jako materiał filtracyjny. Mikroporowata bibuła filtracyjna, wykonana z żywicy fenolowej lub pulpy drzewnej o grubości 0,35 ~ 0,7 mm w splocie płóciennym lub falistym, jest owinięta wokół perforowanego szkieletu z ocynowanego żelaza, tworząc papierowy rdzeń filtra (rysunek 3). Olej przepływa z zewnątrz rdzenia filtra przez bibułę filtracyjną do rdzenia, a następnie przez przejście a.

1-Filtr papierowy

2-Skeleton

Aby zwiększyć obszar filtracji bibuły filtracyjnej 1, rdzeń papierowy jest zwykle wykonany w formie złożonej. Ten typ filtra ma dwie specyfikacje dokładności filtracji: 0,01mm i 0,02mm, ze stratą ciśnienia 0,01~0,04MPa. Jego cechą charakterystyczną jest wysoka dokładność filtracji. Wadą jest to, że nie można go wyczyścić po zatkaniu i wymaga regularnej wymiany rdzenia papierowego. Ma niską wytrzymałość i jest zwykle stosowany w systemach dokładnej filtracji.

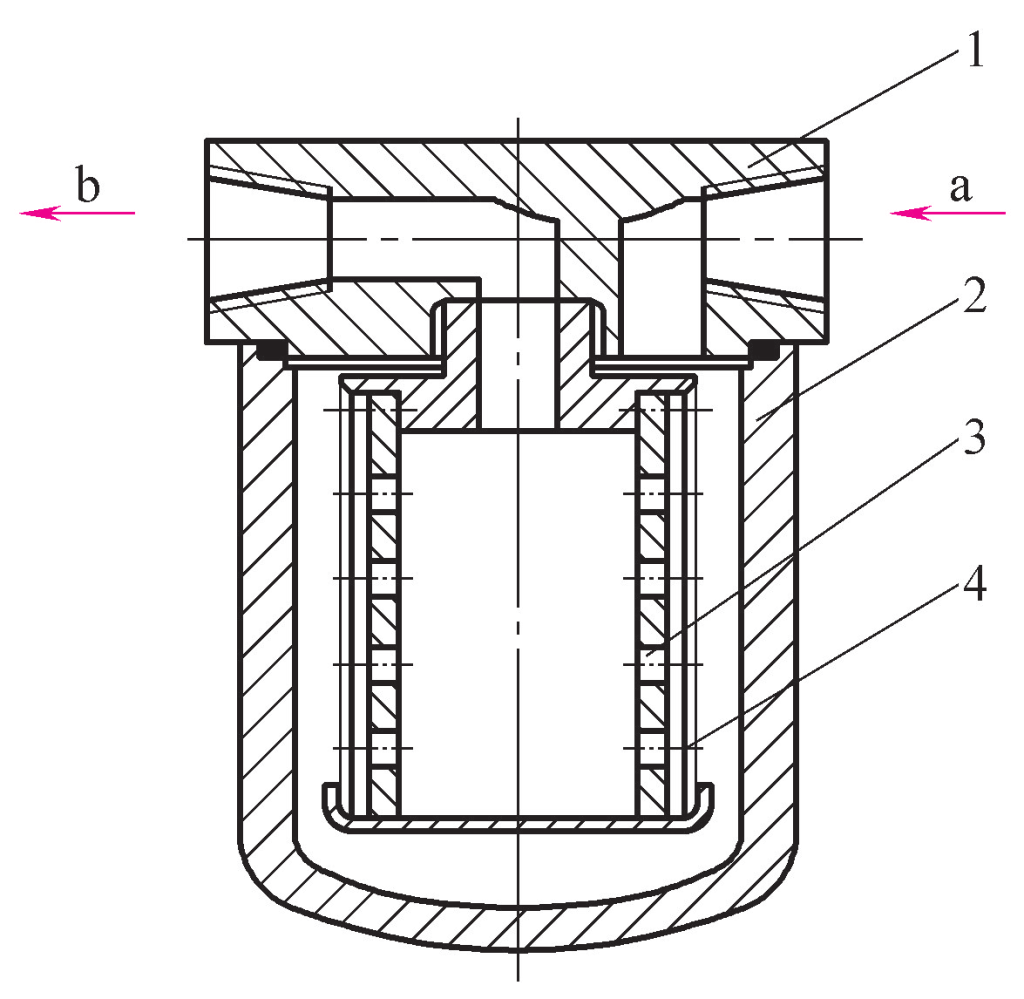

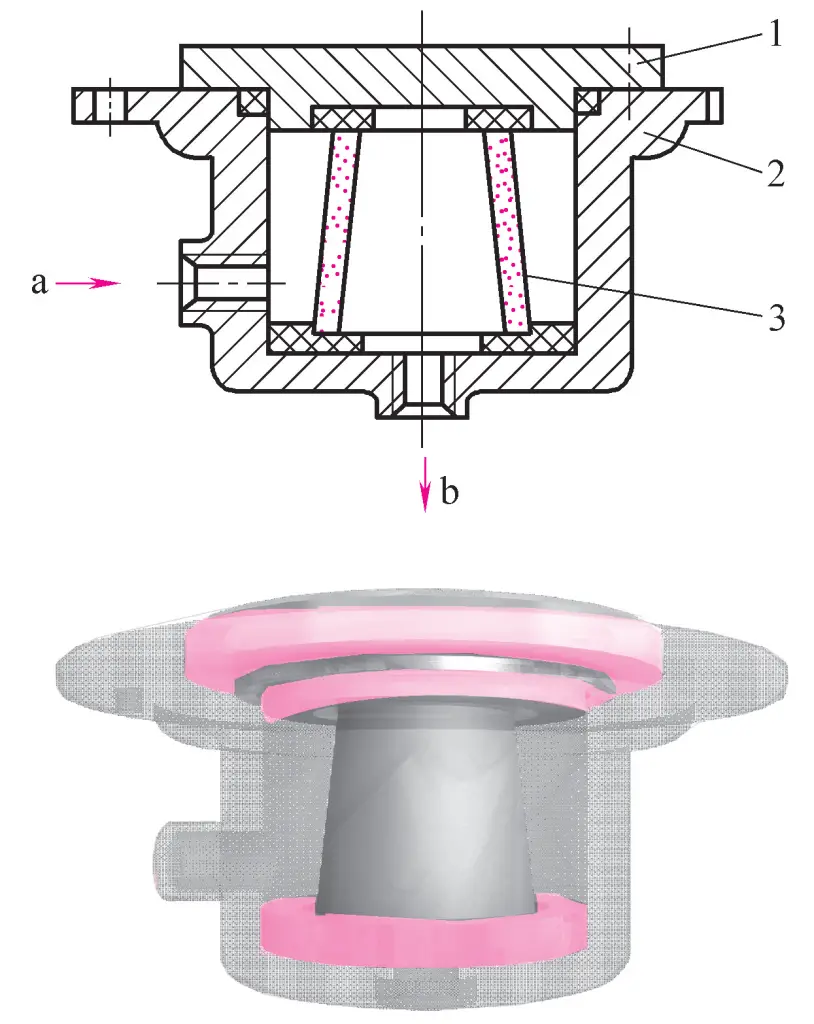

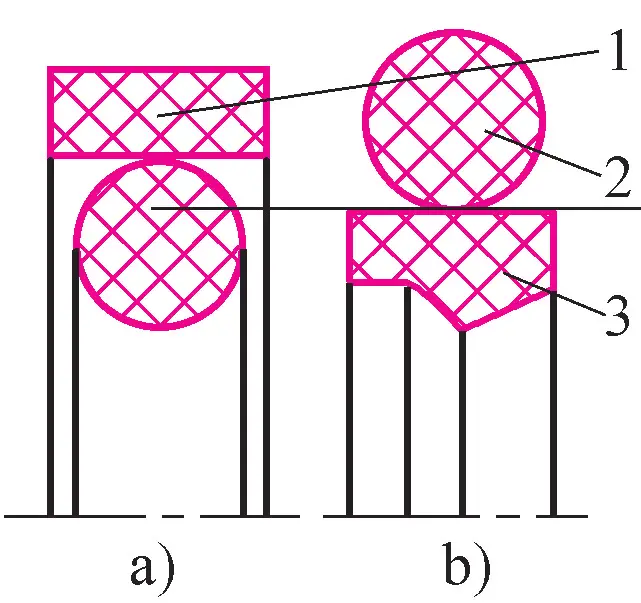

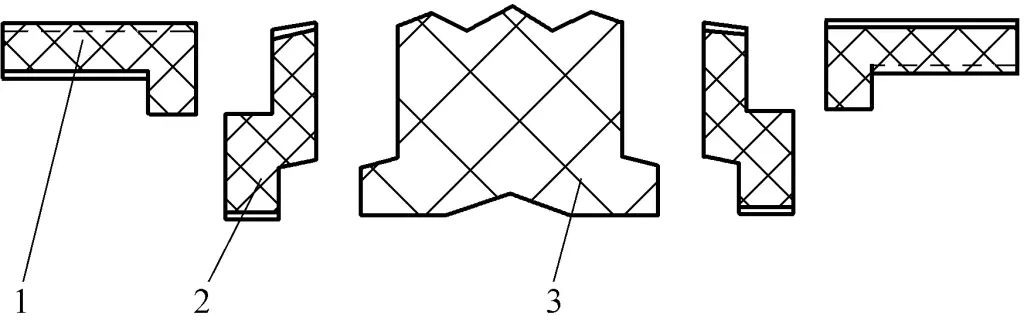

(4) Filtr spiekany

Jak pokazano na rysunku 4, filtr spiekany składa się z pokrywy końcowej 1, obudowy 2 i elementu filtrującego 3. Element filtrujący jest wykonany ze spiekanego granulowanego proszku miedzi. Proces filtracji przebiega w następujący sposób: olej hydrauliczny wchodzi przez otwór a, przechodzi przez mikropory między cząstkami miedzi do wnętrza elementu filtrującego i wypływa przez otwór b.

1-Końcówka

2-Obudowa

3-Filtr

Dokładność filtracji filtrów spiekanych jest związana z wielkością mikroporów między cząstkami miedzi na elemencie filtrującym. Wybierając proszki o różnych rozmiarach cząstek i wykonując elementy filtrujące o różnych grubościach, można osiągnąć różne dokładności filtracji.

Dokładność filtracji filtrów spiekanych wynosi 0,001-0,01 mm, a strata ciśnienia 0,03-0,2 MPa. Cechy charakterystyczne tego typu filtrów to wysoka wytrzymałość, możliwość tworzenia różnych kształtów, prosta produkcja i wysoka dokładność filtracji. Wadami są trudności w czyszczeniu i łatwe odrywanie się cząstek metalu. Jest stosowany w sytuacjach wymagających dokładnej filtracji.

3. Wybór filtrów

Przy wyborze filtra należy kierować się przede wszystkim wymaganiami technicznymi układu hydraulicznego i charakterystyką filtra. Główne czynniki, które należy wziąć pod uwagę to:

(1) Ciśnienie robocze układu

Ciśnienie robocze układu jest jedną z głównych podstaw doboru dokładności filtra. Im wyższe ciśnienie w układzie, tym wyższa dokładność dopasowania elementów hydraulicznych, a tym samym wyższa wymagana dokładność filtracji.

(2) Natężenie przepływu w systemie

Przepustowość filtra zależy od maksymalnego natężenia przepływu w systemie. Przepływ znamionowy filtra nie powinien być mniejszy niż przepływ w systemie. W przeciwnym razie strata ciśnienia filtra wzrośnie, filtr łatwo się zatka, a jego żywotność ulegnie skróceniu. Jednak im większy przepływ znamionowy filtra, tym większa jego objętość i koszt. Dlatego należy wybrać odpowiednie natężenie przepływu.

(3) Wytrzymałość elementu filtrującego

Wytrzymałość elementu filtrującego jest ważnym wskaźnikiem. Różne struktury filtrów mają różną wytrzymałość. W obwodach hydraulicznych o wysokim ciśnieniu lub uderzeniach należy wybierać filtry o wysokiej wytrzymałości.

4. Instalacja filtrów

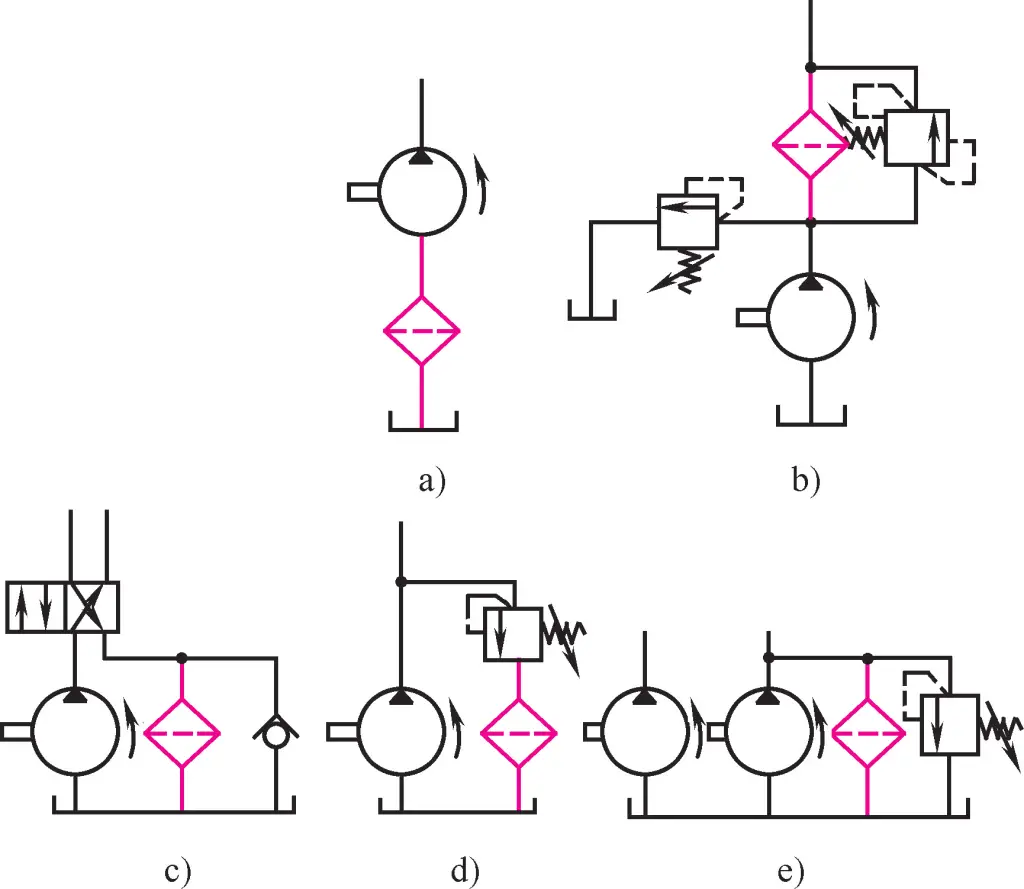

Instalacja filtrów jest określana zgodnie z potrzebami systemu i ogólnie może być instalowana w różnych pozycjach, jak pokazano na rysunku 5.

(1) Instalacja na króćcu ssącym pompy hydraulicznej

Jak pokazano na rysunku 5a, zainstalowanie filtra na króćcu ssawnym pompy hydraulicznej może chronić wszystkie komponenty w systemie. Jednak ze względu na ograniczenie oporu ssania pompy, można wybrać tylko filtry siatkowe o niskiej stracie ciśnienia. Ten typ filtra ma niską dokładność filtracji, a cząstki generowane przez zużycie pompy dostaną się do systemu, nie mogąc w pełni chronić innych elementów hydraulicznych. Inne filtry muszą być połączone szeregowo w obwodzie oleju.

(2) Instalacja na wylocie pompy hydraulicznej

Jak pokazano na rysunku 5b, ta metoda instalacji może skutecznie chronić wszystkie elementy hydrauliczne z wyjątkiem pompy. Ponieważ jednak filtr działa pod wysokim ciśnieniem, element filtrujący musi mieć większą wytrzymałość. Aby zapobiec zatkaniu filtra, które mogłoby spowodować przeciążenie pompy lub uszkodzenie filtra, wskaźnik zatkania lub zawór obejściowy jest często instalowany obok filtra w celu ochrony.

(3) Instalacja w powrotnym przewodzie olejowym

Jak pokazano na rysunku 5c, filtr jest instalowany w przewodzie powrotnym oleju układu. Metoda ta pozwala odfiltrować cząstki powstałe w wyniku oderwania się warstw utleniających od zbiornika oleju lub ścianek rur, lub zużycia elementów hydraulicznych, zapewniając czystość oleju hydraulicznego w zbiorniku i chroniąc pompę hydrauliczną i inne elementy. Ponieważ ciśnienie oleju powrotnego jest stosunkowo niskie, wymagana wytrzymałość filtra nie musi być zbyt wysoka.

(4) Instalacja w odgałęzieniu linii

Metoda ta jest pokazana na rysunku 5d, głównie instalowana w linii powrotnej oleju zaworu nadmiarowego. Nie zwiększa to strat ciśnienia w głównej linii olejowej, a przepływ filtra może być mniejszy niż przepływ pompy hydraulicznej, co jest bardziej ekonomiczne i rozsądne. Nie może jednak filtrować całego oleju i nie może zapewnić, że zanieczyszczenia nie dostaną się do systemu.

(5) Oddzielna filtracja

Jak pokazano na rysunku 5e, oddzielny obwód filtrujący jest tworzony przy użyciu pompy hydraulicznej i filtra niezależnie od systemu, co może w sposób ciągły usuwać zanieczyszczenia z systemu i zapewniać jego czystość. Jest on zwykle stosowany w dużych układach hydraulicznych.

II. Akumulatory

Akumulator to element układów hydraulicznych, który przechowuje i uwalnia energię ciśnienia. Może być również używany do krótkotrwałego dostarczania oleju i pochłaniania wibracji i wstrząsów systemu.

1. Rodzaje i struktura akumulatorów

Istnieją głównie trzy rodzaje akumulatorów: obciążone ciężarem, sprężynowe i gazowe.

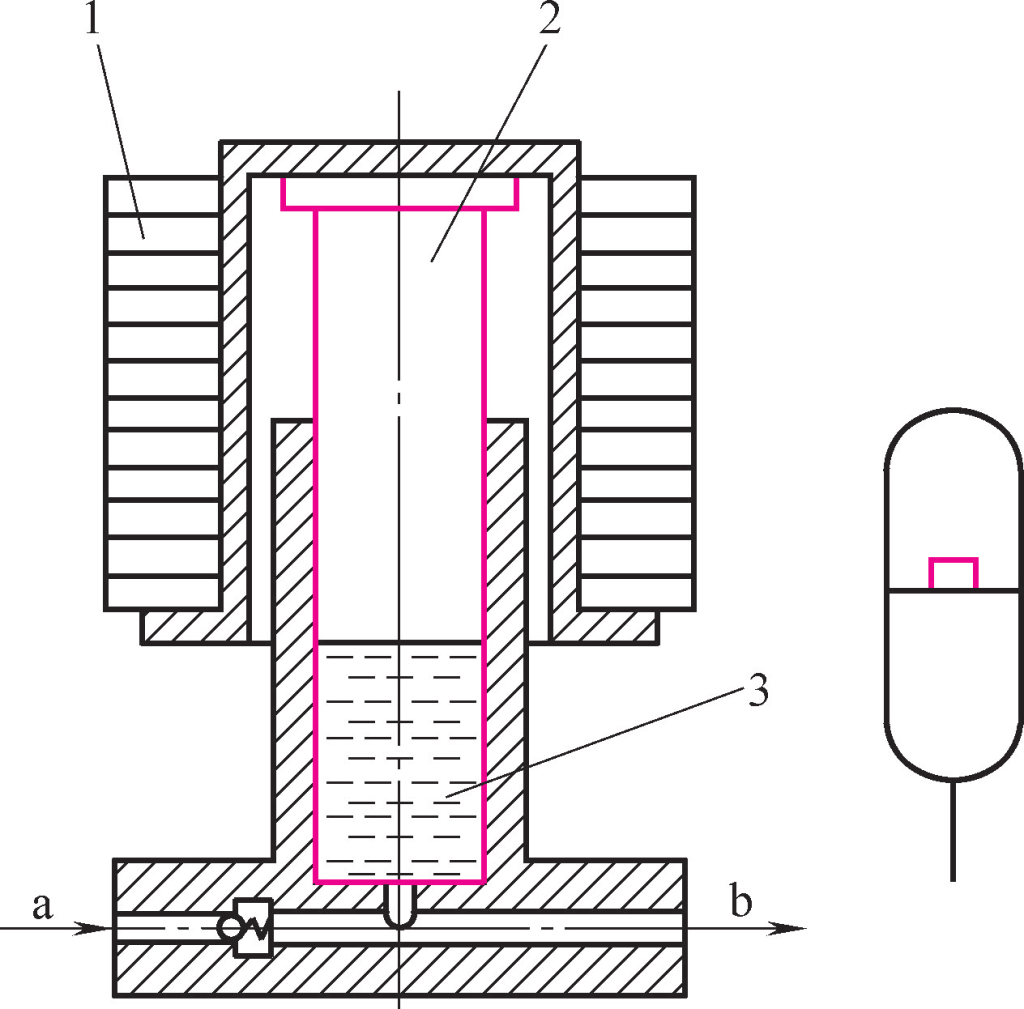

(1) Akumulator z obciążeniem wagowym

Akumulator obciążony, jak pokazano na rysunku 6, wykorzystuje zmianę położenia obciążnika do magazynowania i uwalniania energii. Obciążnik 1 oddziałuje na olej hydrauliczny 3 poprzez tłok 2, wytwarzając ciśnienie.

1-Waga

2-tłok

3-Olej hydrauliczny

Podczas magazynowania energii olej dostaje się do akumulatora przez otwór a i zawór zwrotny, wypychając obciążnik w górę przez tłok; podczas uwalniania energii tłok opada wraz z obciążnikiem, a olej wydostaje się przez otwór b. Ten typ akumulatora ma prostą konstrukcję i stabilne ciśnienie, ale ma małą pojemność, dużą objętość, nieelastyczną reakcję i jest podatny na wycieki. Jest on obecnie używany tylko w układach hydraulicznych kilku dużych urządzeń stacjonarnych.

(2) Akumulator sprężynowy

Rysunek 7 przedstawia akumulator sprężynowy, który wykorzystuje rozszerzanie i kurczenie się sprężyny do magazynowania i uwalniania energii. Siła sprężyny 1 działa na olej hydrauliczny 3 poprzez tłok 2. Ciśnienie oleju hydraulicznego zależy od napięcia wstępnego sprężyny i efektywnego obszaru działania tłoka. Ponieważ siła sprężyny zmienia się podczas rozszerzania i kurczenia, zmienia się również wynikowe ciśnienie oleju.

Aby zmniejszyć tę zmienność, generalnie sztywność sprężyny nie powinna być zbyt wysoka, a skok sprężyny nie powinien być zbyt duży, ograniczając w ten sposób ciśnienie robocze tego typu akumulatora. Akumulator ten jest stosowany w układach niskociśnieniowych o małej pojemności, często do buforowania w układach hydraulicznych. Akumulatory sprężynowe mają prostą konstrukcję i stosunkowo czułą reakcję, ale mają mniejszą pojemność i niższą odporność na ciśnienie.

1-Spring

2-tłok

3-Olej hydrauliczny

(3) Akumulator gazowy

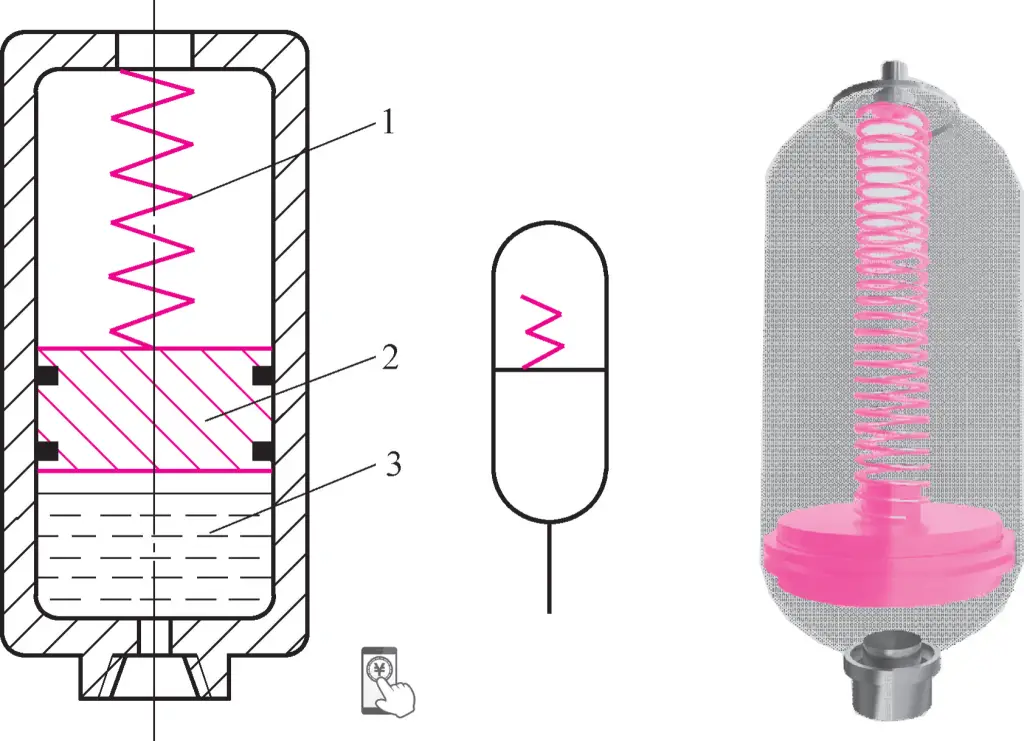

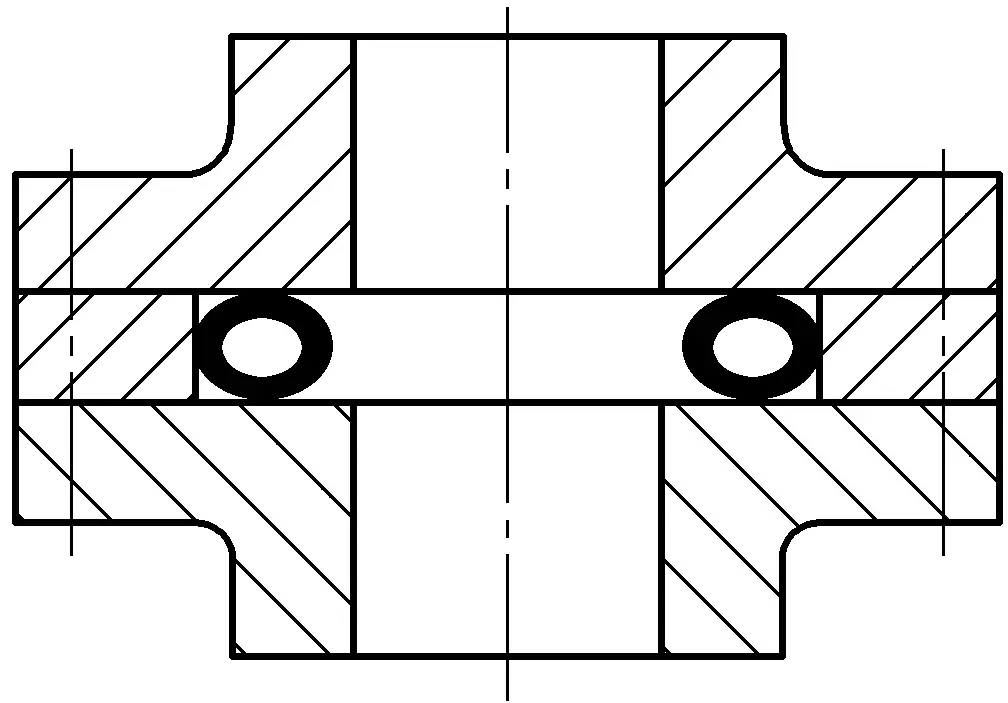

Akumulatory gazowe przechowują i uwalniają energię poprzez sprężanie i rozprężanie gazu. Ze względów bezpieczeństwa stosowany gaz jest zazwyczaj gazem obojętnym lub azotem. Powszechnie stosowane akumulatory gazowe to akumulatory tłokowe i pęcherzowe, jak pokazano na rysunku 8.

a) Akumulator tłokowy

b) Akumulator typu pęcherzowego

1-Zawór gazowy

2-Pęcherz gazowy

3-Powłoka

4-Zawór ograniczający

1) Akumulator tłokowy Rysunek 8a przedstawia akumulator tłokowy, w którym olej hydrauliczny wchodzi przez port a, popychając tłok i sprężając gaz w górnej komorze w celu magazynowania energii. Gdy ciśnienie w układzie jest niższe niż ciśnienie w akumulatorze, gaz popycha tłok, uwalniając olej hydrauliczny w celu zaspokojenia potrzeb układu.

Ten typ akumulatora ma zalety prostej konstrukcji, niezawodnego działania i łatwej konserwacji. Jednak ze względu na wysoką precyzję obróbki cylindra, zużycie uszczelnienia tłoka oraz wpływ bezwładności tłoka i tarcia, ma on wady, takie jak wysoki koszt, tendencja do wycieków i słaba czułość reakcji.

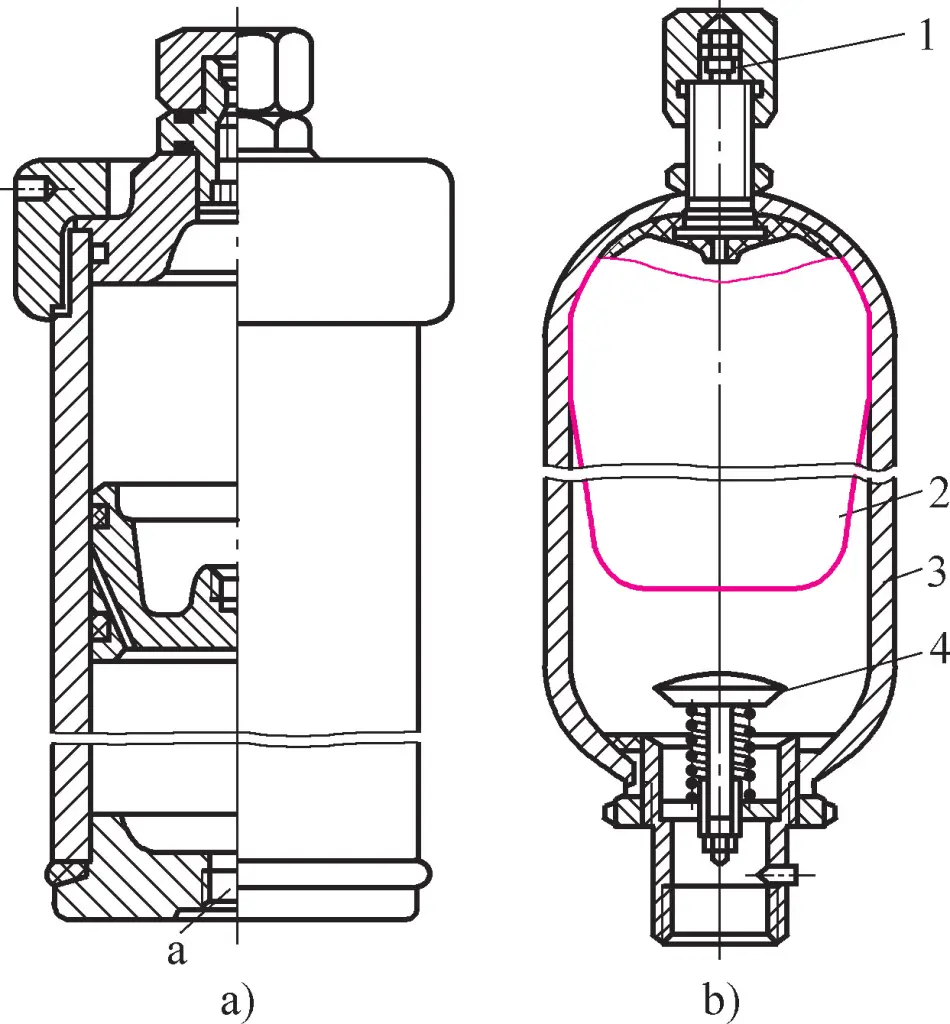

2) Akumulator pęcherzowy Rysunek 8b przedstawia akumulator pęcherzowy, w którym pęcherz gazowy 2 jest zainstalowany w płaszczu 3. Zawór gazowy 1 służy do napełniania pęcherza azotem. Olej hydrauliczny wchodzi do akumulatora przez wlot, otwierając zawór krańcowy 4 i ściskając pęcherz. Gaz wewnątrz pęcherza jest sprężany w celu zmagazynowania energii. Gdy ciśnienie w układzie jest niższe niż ciśnienie w akumulatorze, pęcherz rozszerza się, uwalniając olej hydrauliczny, a akumulator uwalnia energię.

Celem zaworu ograniczającego jest zapobieganie wystawaniu i uszkodzeniu pęcherza w porcie oleju podczas jego rozszerzania. Ten typ akumulatora charakteryzuje się całkowitą separacją gazu i oleju, niską bezwładnością pęcherza, elastyczną reakcją, niewielkimi rozmiarami konstrukcji, niewielką wagą i łatwą instalacją. Akumulator pęcherzowy jest obecnie jednym z najczęściej stosowanych akumulatorów.

2. Obliczanie pojemności akumulatorów

Pojemność akumulatora jest jednym z głównych wskaźników wyboru akumulatora. Różne akumulatory mają różne metody obliczania pojemności. Tutaj pokrótce przedstawimy metodę obliczania pojemności dla powszechnie stosowanego akumulatora pęcherzowego używanego jako pomocnicze źródło energii.

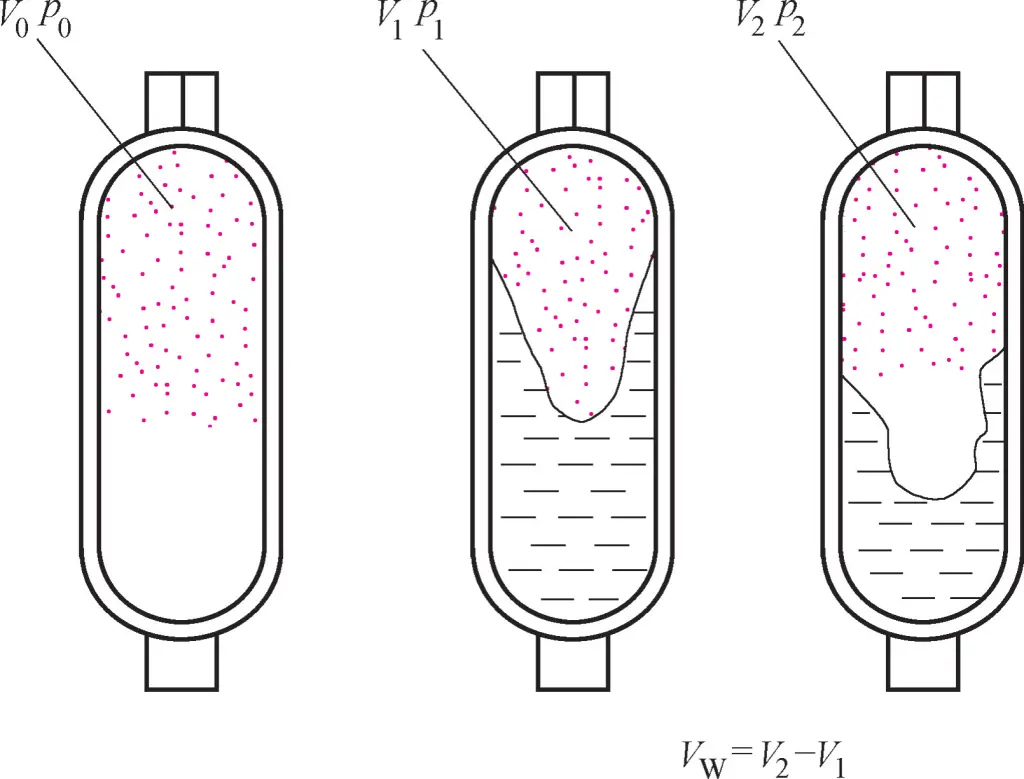

Przed uruchomieniem akumulator pęcherzowy musi zostać wstępnie napełniony gazem. Po naładowaniu pęcherz będzie zajmował całą objętość powłoki akumulatora. Przyjmijmy, że objętość pęcherza w tym czasie wynosi V0 a ciśnienie wynosi p0 . Podczas pracy olej hydrauliczny dostaje się do akumulatora, ściskając pęcherz. W tym momencie objętość gazu w pęcherzu wynosi V1 a ciśnienie hydrauliczne wynosi p1 . Po uwolnieniu oleju hydraulicznego pęcherz rozszerza się, a jego objętość wynosi V2 i ciśnienie spada do p2 jak pokazano na rysunku 9.

Zgodnie z prawem gazowym Boyle'a

P0V0n=p1V1n=p2V2n=const

Gdzie P0 i V0 to ciśnienie i objętość wstępnie naładowanego gazu w pęcherzu, gdy do akumulatora nie jest doprowadzany olej hydrauliczny; p1 i V1 to ciśnienie i objętość wnętrza pęcherza po sprężeniu w stanie roboczym akumulatora; P2 i V2 to ciśnienie i objętość wewnątrz pęcherza po uwolnieniu energii przez akumulator.

n jest wykładnikiem zależnym od stanu pracy akumulatora: Gdy akumulator uwalnia energię powoli, np. w celu utrzymania ciśnienia lub kompensacji nieszczelności, można uznać, że gaz pracuje w warunkach izotermicznych, przyjmując n=1. Gdy akumulator szybko uwalnia energię, np. w celu dostarczenia dużej ilości oleju, można uznać, że pracuje on w warunkach adiabatycznych, przyjmując n=1,4.

Niech maksymalna objętość oleju przechowywanego w akumulatorze wynosi V W wtedy

VW = V2 -V1

Łącząc powyższe dwa wzory, otrzymujemy

V0=VW (p2/p0)1/n/[1-(p2/p1)1/n]

lub

VW=V0p01/n[(1/p2)1/n-(1/p1)1/n]

Teoretycznie ciśnienie ładowania p0 powinno być równe ciśnieniu p2 po uwolnieniu energii. Jednak ze względu na nieszczelność układu, aby zapewnić, że akumulator może nadal dostarczać olej do układu, gdy ciśnienie w układzie wynosi p2 , p0 powinno być < p2 . W przypadku złożonych pęcherzy, p 0 = (0.8~0.85)p2 W przypadku pęcherzy falistych należy wziąć pod uwagę0 = (0.6~0.65)p2 .

p 1 i p2 to odpowiednio maksymalne ciśnienie robocze systemu i minimalne ciśnienie robocze do utrzymania działania systemu, oba określone przez wymagania systemu. V0 to maksymalna objętość pęcherza, którą można również uznać za objętość akumulatora. Podczas określania V0 najpierw obliczyć V0 korzystając z powyższego wzoru, a następnie skonsultować się z instrukcją, aby wybrać standardową pojemność akumulatora.

3. Instalacja i użytkowanie akumulatorów

Miejsce montażu akumulatora w układzie hydraulicznym zależy od jego funkcji. Podczas używania i instalowania akumulatorów należy zwrócić uwagę na następujące punkty:

- Akumulatory pęcherzowe powinny być montowane pionowo. Pochylona lub pozioma instalacja spowoduje zużycie pęcherza i powłoki akumulatora, wpływając na jego żywotność.

- Akumulatory pochłaniające pulsacje ciśnienia lub wstrząsy powinny być instalowane w pobliżu źródła wibracji.

- Akumulatory zainstalowane w rurociągu muszą być przymocowane za pomocą wsporników lub przegród, aby wytrzymać siłę reakcji pędu generowaną, gdy akumulator magazynuje lub uwalnia energię.

- Pomiędzy akumulatorem a rurociągiem należy zainstalować zawór zwrotny do napełniania lub konserwacji. Pomiędzy akumulatorem a pompą hydrauliczną należy zainstalować zawór jednokierunkowy, aby zapobiec cofaniu się oleju po zatrzymaniu pompy.

III. Zbiornik oleju

Główną funkcją zbiornika oleju jest przechowywanie oleju, podczas gdy korpus zbiornika służy również do celów takich jak rozpraszanie ciepła, osadzanie osadów, oddzielanie powietrza od oleju oraz jako platforma instalacyjna.

1. Klasyfikacja i typowa struktura zbiorników oleju

(1) Klasyfikacja zbiorników oleju

Zbiorniki oleju można podzielić na zbiorniki o konstrukcji otwartej i zbiorniki o konstrukcji zamkniętej. Zbiorniki o konstrukcji otwartej mają wolną powierzchnię oleju, która komunikuje się z atmosferą, używaną głównie w różnych urządzeniach stacjonarnych; zbiorniki o konstrukcji zamkniętej mają olej odizolowany od atmosfery, używany głównie w sprzęcie mobilnym i pojazdach.

Zbiorniki oleju o otwartej konstrukcji dzielą się na zintegrowane i oddzielne. Zintegrowane zbiorniki oleju wykorzystują podstawę głównej maszyny jako zbiornik oleju. Są one kompaktowe i łatwo zbierają wycieki z elementów hydraulicznych, ale mają słabe odprowadzanie ciepła i są trudne w utrzymaniu, wpływając na precyzję i wydajność głównej maszyny.

Oddzielne zbiorniki oleju tworzą niezależną stację zasilania olejem, oddzieloną od głównej maszyny. Zapewniają one lepsze odprowadzanie ciepła, konserwację i możliwość naprawy niż zintegrowane zbiorniki oleju, ale wymagają dodatkowej powierzchni. Obecnie urządzenia precyzyjne najczęściej wykorzystują oddzielne zbiorniki oleju.

(2) Typowa struktura zbiorników oleju

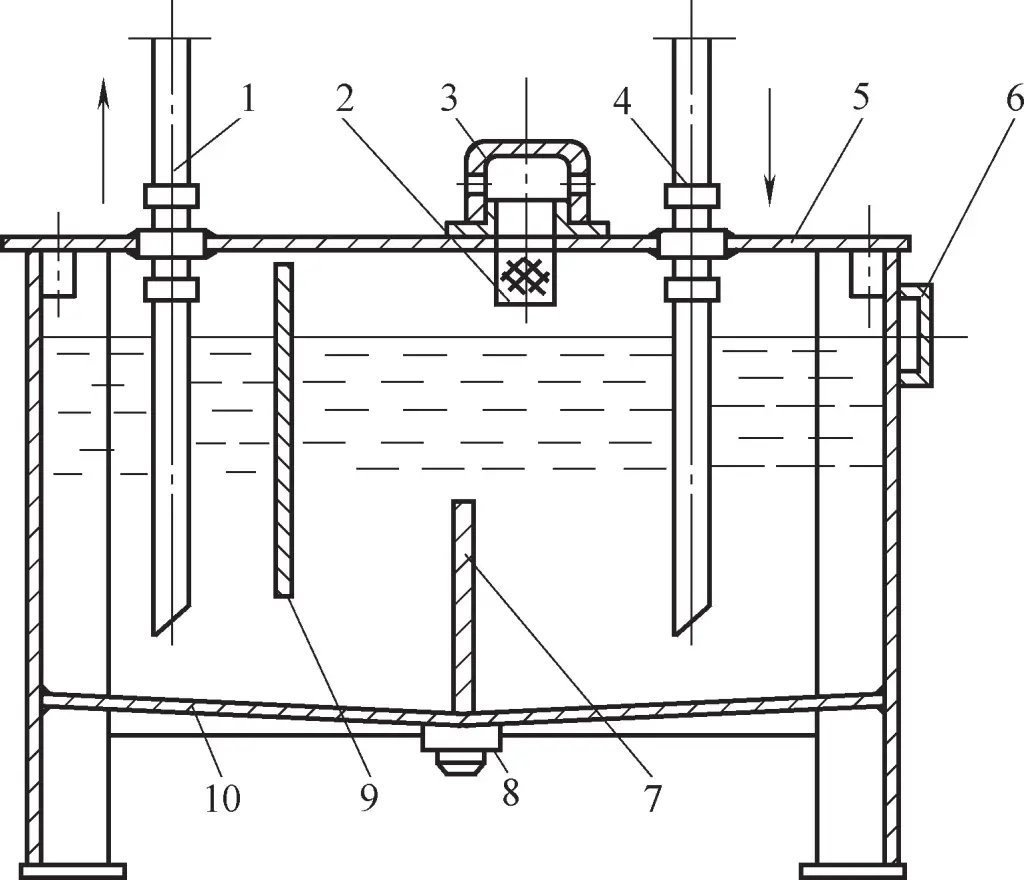

Rysunek 10 przedstawia oddzielny zbiornik oleju o otwartej konstrukcji. Korpus zbiornika jest zazwyczaj spawany z płyt stalowych o grubości 2,5-4 mm, z powłoką olejoodporną na powierzchni. W środku zbiornika znajdują się dwie przegrody 7 i 9, które oddzielają rurę ssącą 1 pompy hydraulicznej od rury powrotnej 4, blokując osad i pianę wytwarzaną przez rurę powrotną. Płyta montażowa 5 na górze zbiornika jest wykonana z grubszej blachy stalowej i służy do montażu silnika elektrycznego, pompy hydraulicznej, zintegrowanego bloku i innych podzespołów.

1-Rura ssąca

2-Filtr ekranowy

3-Okładka przeciwpyłowa

4-Rura powrotna

5-Płyta montażowa

6-poziomowy wskaźnik

7-Dolna przegroda

8-Zawór spustowy

9-Górna przegroda

10-zbiornikowy korpus

Płyta montażowa jest wyposażona w sito filtrujące 2 i pokrywę przeciwpyłową 3 do filtrowania podczas napełniania olejem i zapobiegania przedostawaniu się ciał obcych do zbiornika. Osłona przeciwpyłowa ma z boku małe otwory do komunikacji z atmosferą. Wskaźnik poziomu 6 jest zainstalowany z boku zbiornika w celu wyświetlania ilości oleju. Zawór spustowy 8 jest zainstalowany na dnie zbiornika w celu spuszczania oleju i osadów podczas wymiany oleju.

2. Konstrukcja zbiornika oleju

Zbiorniki oleju to niestandardowe komponenty, często projektowane zgodnie z konkretnymi potrzebami w praktycznych sytuacjach. Podczas projektowania zbiorników oleju, głównymi kwestiami są objętość zbiornika, jego struktura i rozpraszanie ciepła. Ze względu na ograniczenia miejsca, poniżej przedstawiono jedynie krótkie wprowadzenie do podejścia projektowego.

(1) Szacowanie objętości zbiornika oleju

Objętość zbiornika oleju jest głównym parametrem, który należy określić podczas projektowania. Większa objętość zbiornika zapewnia lepsze odprowadzanie ciepła, ale zużywa więcej oleju i jest droższa. Mniejsza objętość zbiornika zajmuje mniej miejsca i zmniejsza koszty, ale ma niewystarczające warunki rozpraszania ciepła.

W praktycznym projektowaniu można użyć wzoru empirycznego do wstępnego określenia objętości zbiornika, a następnie zweryfikować rozpraszanie ciepła przez zbiornik Q₀, obliczyć wytwarzanie ciepła przez system Q₁. Gdy rozpraszanie ciepła przez zbiornik jest większe niż wytwarzanie ciepła przez układ hydrauliczny (Q₂ > Q₃), objętość zbiornika jest odpowiednia; w przeciwnym razie należy zwiększyć objętość zbiornika lub zastosować środki chłodzące (patrz odpowiednie podręczniki dotyczące obliczania rozpraszania ciepła przez zbiornik i wytwarzania ciepła przez układ hydrauliczny).

Wzór empiryczny do szacowania objętości zbiornika oleju jest następujący

V=αq

W formule

- V to objętość zbiornika oleju (L);

- q to całkowity przepływ znamionowy pompy hydraulicznej (l/min);

- α to współczynnik empiryczny (min), dla systemów niskociśnieniowych α=2~4min, dla systemów średniociśnieniowych α=5~7min, dla systemów średnio-wysoko- lub wysokociśnieniowych o dużej mocy α=6~12min.

(2) Uwagi projektowe

Po określeniu objętości, projekt konstrukcyjny zbiornika oleju staje się głównym zadaniem w celu realizacji różnych funkcji zbiornika oleju. Podczas projektowania konstrukcji zbiornika oleju należy zwrócić uwagę na następujące punkty:

1) Korpus zbiornika powinien mieć wystarczającą wytrzymałość i sztywność. Zbiorniki oleju są zazwyczaj spawane z płyt stalowych o grubości 2,5 ~ 4 mm, a większe wymagają spawanych żeber wzmacniających.

2) Na rurze ssącej pompy należy zainstalować filtr siatkowy o oczkach 100-200, zachowując odległość nie mniejszą niż 20 mm między filtrem a dnem zbiornika. Filtr nie powinien wystawać ponad powierzchnię oleju, aby zapobiec zasysaniu powietrza przez pompę i powodowaniu hałasu. Rura powrotna oleju powinna być umieszczona poniżej powierzchni oleju, aby zapobiec rozpryskiwaniu i tworzeniu się pęcherzyków powietrza.

3) Rura ssąca i rura powrotna powinny być oddzielone, a odległość między nimi powinna być jak największa. Do ich oddzielenia należy użyć kilku przegród, zwiększając odległość cyrkulacji oleju, umożliwiając pełne osadzenie się lub oddzielenie zanieczyszczeń i pęcherzyków w oleju. Wysokość przegród wynosi zazwyczaj 3/4 wysokości powierzchni oleju.

4) Uszczelnienie zapobiegające zanieczyszczeniom. Aby zapobiec zanieczyszczeniu oleju, do wszystkich połączeń pokrywy i okien należy dodać uszczelki, a do wszystkich otworów, przez które przechodzą przewody olejowe, należy dodać pierścienie uszczelniające.

5) Dno zbiornika oleju powinno mieć nachylenie, a między dnem zbiornika a podłożem powinna być zachowana pewna odległość. Korek spustowy oleju powinien być zainstalowany w najniższym punkcie dna zbiornika.

6) Wewnętrzna powierzchnia zbiornika oleju powinna być poddana specjalnej obróbce. Aby zapobiec złuszczaniu się powłoki na wewnętrznej ścianie zbiornika oleju, wewnętrzna ściana nowych zbiorników oleju powinna być śrutowana, myta kwasem i czyszczona powierzchniowo, a następnie powlekana warstwą folii z tworzywa sztucznego lub lakieru odpornego na olej, kompatybilnego z płynem roboczym.

IV. Wymienniki ciepła

Podczas pracy układu hydraulicznego temperatura oleju hydraulicznego powinna być utrzymywana w zakresie 15-65°C. Jeśli temperatura oleju jest zbyt wysoka, olej szybko się zepsuje, a jego lepkość spadnie, zmniejszając wydajność układu. Jeśli temperatura oleju jest zbyt niska, płynność oleju pogorszy się, zwiększając straty ciśnienia w układzie i zmniejszając zdolność pompy do samozasysania. Dlatego też utrzymywanie właściwej temperatury oleju jest warunkiem koniecznym do normalnej pracy układu hydraulicznego.

Ze względu na ograniczenia, takie jak obciążenie pojazdu, czasami naturalna regulacja samego zbiornika oleju nie może spełnić wymagań dotyczących temperatury oleju i potrzebne są zewnętrzne urządzenia, aby spełnić wymagania dotyczące temperatury oleju w urządzeniu. Wymienniki ciepła są najczęściej stosowanymi urządzeniami do kontroli temperatury. Wymienniki ciepła dzielą się na dwie kategorie: chłodnice i nagrzewnice.

1. Chłodnice

Chłodnice można podzielić na chłodzone wodą, chłodzone powietrzem, chłodzone amoniakiem i inne w zależności od metody chłodzenia. Wśród nich najpopularniejszymi metodami chłodzenia są chłodzenie wodą i chłodzenie powietrzem.

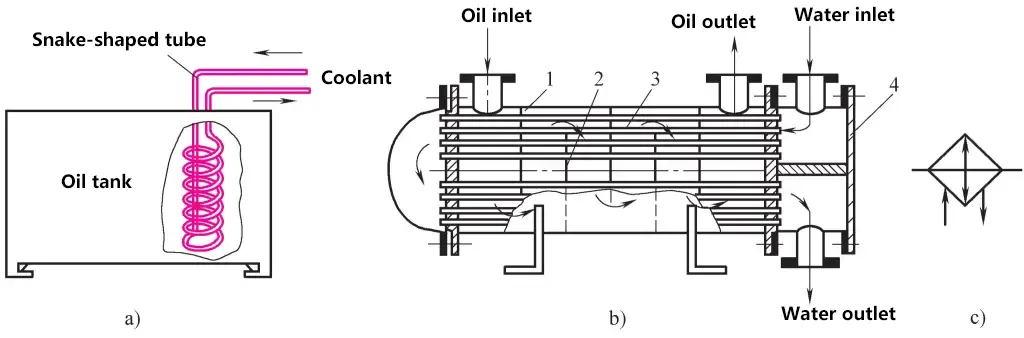

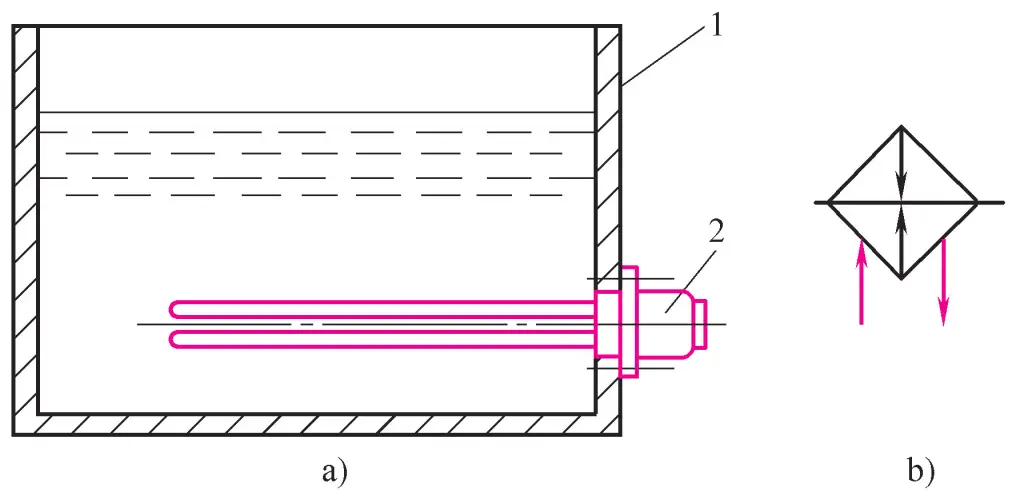

Rysunek 11a przedstawia powszechnie stosowaną chłodnicę wodną z rurą serpentynową, w której rura serpentynowa jest zainstalowana wewnątrz zbiornika oleju, a woda chłodząca przepływa przez rurę w celu usunięcia ciepła wytwarzanego w oleju. Ten typ chłodnicy ma prostą konstrukcję i niski koszt, ale jego wydajność wymiany ciepła jest niska, a zużycie wody wysokie.

a) Rurka typu serpentynowego

b) Typ płaszczowo-rurowy

c) Symbol graficzny

1-Powłoka

2-przegroda

3-Chłodząca rurka miedziana

4-Prawy przedział obudowy

Rysunek 11b przedstawia chłodnicę płaszczowo-rurową powszechnie stosowaną w dużych urządzeniach, składającą się z płaszcza 1, miedzianych rurek chłodzących 3 i przegród 2. Olej hydrauliczny wpływa z lewego portu olejowego płaszcza 1, przepływa przez wiele miedzianych rurek chłodzących 3 i przegród w celu chłodzenia, a następnie wypływa z prawego portu płaszcza.

Woda chłodząca wpływa przez górny wlot prawej komory 4 płaszcza, następnie przepływa przez górne miedziane rurki chłodzące 3 do lewej pokrywy końcowej płaszcza, a następnie przez dolne miedziane rurki chłodzące 3, wychodząc z dolnego wylotu prawej komory 4 płaszcza. Ze względu na efekt wielu miedzianych rurek chłodzących i przegród, ten typ chłodnicy ma wysoką wydajność wymiany ciepła, ale jest duży i drogi.

Rysunek 11c przedstawia symbol graficzny chłodnicy. Chłodnice chłodzone powietrzem są częściej stosowane w urządzeniach hydraulicznych w pojazdach mobilnych. Chłodnice chłodzone powietrzem mogą być typu rurowego lub żebrowego (jednowarstwowa ściana rurowa), które są mniejsze, ale mają niższą wydajność chłodzenia w porównaniu do typów chłodzonych wodą.

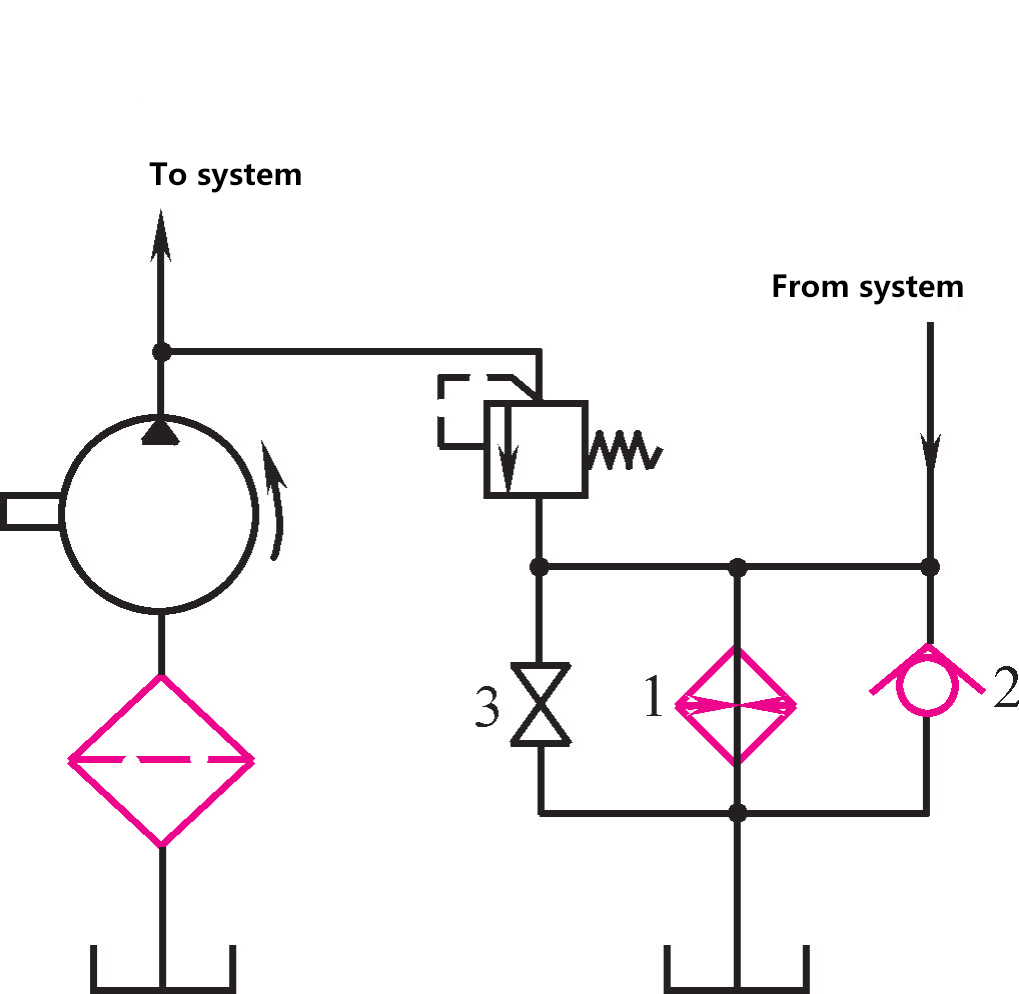

Chłodnice są zazwyczaj instalowane w linii powrotnej oleju układu hydraulicznego lub w linii przelewowej zaworu nadmiarowego. Jak pokazano na rysunku 12, olej hydrauliczny wychodzący z pompy bezpośrednio wchodzi do układu, podczas gdy podgrzany olej powrotny i olej przepływający przez zawór nadmiarowy są chłodzone razem przez chłodnicę 1 przed powrotem do zbiornika oleju. Zawór zwrotny 2 służy do ochrony chłodnicy, a zawór odcinający 3 jest otwierany, gdy chłodnica nie jest potrzebna, aby zapewnić przejście dla przepływu płynu.

1-Cooler

2-Zawór zwrotny

3-Zawór odcinający

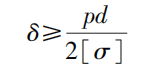

2. Grzałka

Grzałki stosowane w układach hydraulicznych zazwyczaj wykorzystują metody ogrzewania elektrycznego. Grzałki elektryczne mają prostą konstrukcję, wygodne sterowanie, mogą ustawić żądaną temperaturę i mają małe błędy regulacji temperatury.

Rura grzewcza nagrzewnicy elektrycznej ma jednak bezpośredni kontakt z olejem hydraulicznym, co może łatwo powodować nierównomierną temperaturę oleju w zbiorniku, a czasami przyspieszać jego pękanie. Dlatego też można zainstalować wiele nagrzewnic, a sterowanie nagrzewnicą nie powinno być ustawione zbyt wysoko. Jak pokazano na rysunku 13a, grzałka 2 jest zainstalowana na ścianie zbiornika oleju i połączona z kołnierzem. Rysunek 13b przedstawia symbol graficzny nagrzewnicy.

1-Zbiornik oleju

2-grzałka

V. Złącza

Rury olejowe i złączki rurowe nazywane są łącznikami, które służą do łączenia rozproszonych elementów hydraulicznych w celu utworzenia kompletnego układu hydraulicznego. Wydajność i struktura złączy bezpośrednio wpływają na stan pracy układu hydraulicznego. Poniżej przedstawiamy struktury powszechnie stosowanych złączy hydraulicznych w celu odniesienia się do nich przy projektowaniu urządzeń hydraulicznych i wyborze złączy.

1. Przewody olejowe

(1) Rodzaje rur olejowych

W układach hydraulicznych stosowanych jest wiele rodzajów rur olejowych, w tym rury stalowe, rury miedziane, rury nylonowe, rury plastikowe, węże gumowe itp. Przy wyborze należy wziąć pod uwagę takie czynniki, jak wysokie i niskie ciśnienie w układzie hydraulicznym, położenie montażowe elementów hydraulicznych oraz środowisko pracy sprzętu hydraulicznego.

1) Rury stalowe

Dzielą się one na stalowe rury bezszwowe i stalowe rury spawane. Te pierwsze są zwykle stosowane w systemach wysokociśnieniowych, podczas gdy te drugie są stosowane w systemach średnio- i niskociśnieniowych. Rury stalowe charakteryzują się: dużą nośnością ciśnieniową, niską ceną, wysoką wytrzymałością, dobrą sztywnością, ale są trudne w montażu i gięciu. Obecnie rury stalowe są najczęściej stosowane w różnych urządzeniach hydraulicznych.

2) Rury miedziane

Rury miedziane dzielą się na rury mosiężne i rury z czystej miedzi, przy czym częściej stosowane są rury z czystej miedzi. Rury miedziane mają zalety, takie jak łatwy montaż i gięcie, ale mają też wady, takie jak niska wytrzymałość, słaba odporność na wibracje, wysoka cena materiału i łatwe utlenianie oleju hydraulicznego. Są one zwykle stosowane w trudnych do montażu miejscach w urządzeniach hydraulicznych lub w systemach średnio- i niskociśnieniowych o ciśnieniu od 0,5 do 10 MPa.

3) Rury nylonowe

Jest to nowy rodzaj mlecznobiałych, półprzezroczystych rur o wytrzymałości ciśnieniowej 2,5 MPa i 8 MPa. Rury nylonowe charakteryzują się niską ceną i wygodą gięcia, ale mają krótszą żywotność. Są one często stosowane w systemach niskociśnieniowych w celu zastąpienia rur miedzianych.

4) Rury z tworzyw sztucznych

Rury z tworzyw sztucznych mają niską cenę i są łatwe w montażu, ale mają słabą nośność ciśnieniową i są podatne na starzenie. Obecnie są one używane tylko do rur wyciekowych i powrotnych przewodów olejowych.

5) Węże gumowe

Przewody olejowe są dostępne w wersji wysokociśnieniowej i niskociśnieniowej. Węże wysokociśnieniowe wykonane są z odpornej na olej gumy z warstwami oplotu z drutu stalowego; im więcej warstw drutu stalowego, tym wyższa odporność przewodu olejowego na ciśnienie. Węże niskociśnieniowe mają warstwy oplotu z płótna lub nici bawełnianych. Węże gumowe są używane do łączenia elementów hydraulicznych o ruchu względnym.

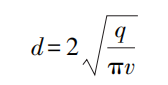

(2) Obliczanie przewodów olejowych

Obliczenia rur olejowych obejmują głównie określenie średnicy wewnętrznej i grubości ścianki rury.

Wzór obliczeniowy dla średnicy wewnętrznej rur olejowych jest następujący

Gdzie

- q to natężenie przepływu przez przewód olejowy;

- v to zalecana prędkość przepływu w rurociągu, wynosząca 0,5 ~ 1,5 m/s dla rur ssących;

- 2,5 ~ 5 m/s dla rur ciśnieniowych i 1,5 ~ 2,5 m/s dla rur powrotnych.

Wzór obliczeniowy dla grubości ścianki rury jest następujący

Gdzie

- p jest ciśnieniem wewnętrznym rury;

- [σ] jest dopuszczalnym naprężeniem materiału rury, [σ]=Rm/n, gdzie R m to wytrzymałość materiału rury na rozciąganie, a n to współczynnik bezpieczeństwa.

Dla rur stalowych

- Gdy p<7MPa, należy przyjąć n=8;

- Gdy p≤17,5 MPa, należy przyjąć n=6;

- Gdy p>17,5 MPa, należy przyjąć n=4.

2. Złączki rurowe

Złączki rurowe to odłączane łączniki, które łączą rury z elementami hydraulicznymi lub płytami zaworów. Złączki rurowe powinny spełniać takie wymagania, jak łatwy montaż i demontaż, dobre uszczelnienie, solidne połączenie, małe wymiary całkowite, niski spadek ciśnienia i dobra zdolność produkcyjna.

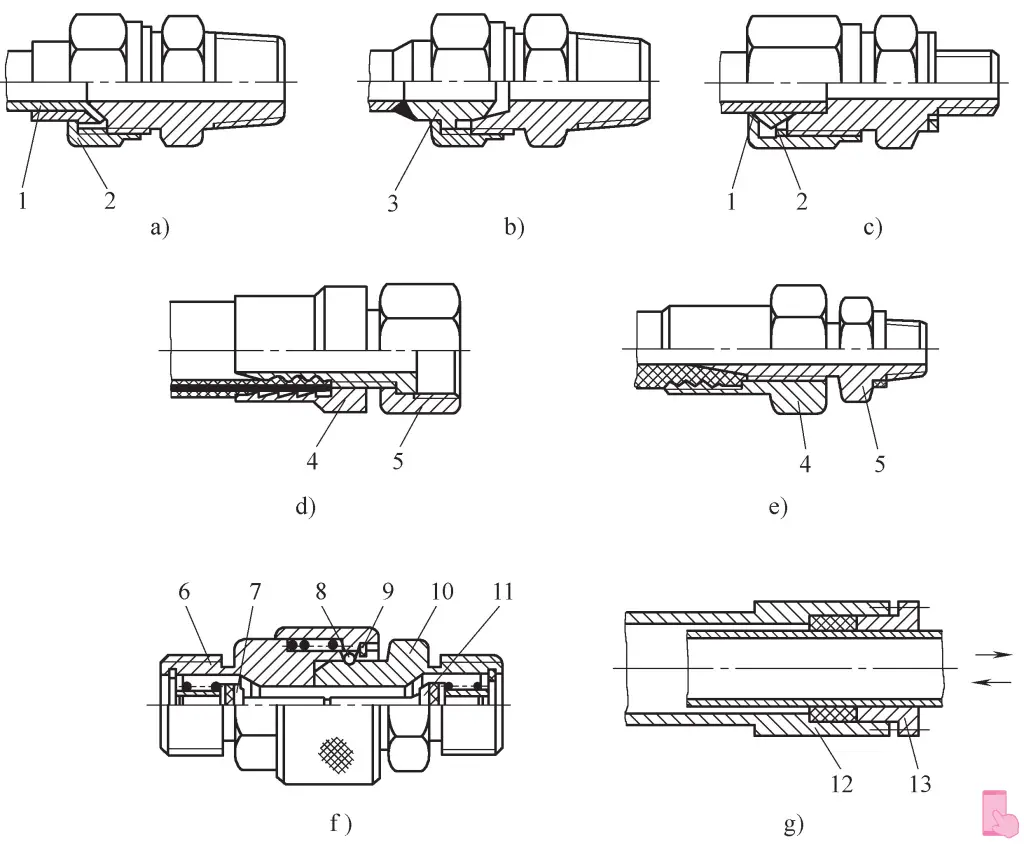

Istnieje wiele typów powszechnie stosowanych złączek rurowych. Ze względu na przejście, istnieją typy proste, kątowe, trójnikowe i krzyżowe; ze względu na metodę połączenia z korpusem zaworu lub płytą zaworu, istnieją typy gwintowane i kołnierzowe; ze względu na metodę połączenia między rurą a złączką, istnieją typy kielichowe, spawane, tulejowe, zaciskane i szybkozłączne. Poniżej przedstawiona zostanie tylko ta ostatnia klasyfikacja.

(1) Rozszerzane złączki rurowe

Rysunek 14a przedstawia kielichową złączkę rurową, która do uszczelnienia wykorzystuje działanie zaciskowe tulei. Ten typ złączki rurowej ma prostą konstrukcję i nadaje się do łączenia rur miedzianych, cienkościennych rur stalowych, rur nylonowych i rur z tworzyw sztucznych.

a) Rozszerzany łącznik rurowy

b) Spawane łączniki rurowe

c) Złączka rurowa z tuleją

d) Zaciskany łącznik rurowy

e) Odłączany łącznik rurowy

f) Szybkozłączka

g) Teleskopowy łącznik rurowy

1-Pipe

2-Ferrule

3-Pasujący rdzeń wewnętrzny

4-Pasująca tuleja zewnętrzna

5-Pasujący rdzeń

Gniazdo 6

7, 11-Wtyk rury

8-kulka stalowa

9-Clamp

10 dysz

12-rurka zewnętrzna

13-Wewnętrzna rurka

(2) Spawane łączniki rur

Rysunek 14b przedstawia spawaną złączkę rurową, w której rura olejowa jest przyspawana do wewnętrznego rdzenia 3 złączki. Sferyczna powierzchnia wewnętrznego rdzenia jest ściśle połączona ze stożkowym otworem korpusu złączki, zapewniając dobre uszczelnienie, prostą konstrukcję i wysoką odporność na ciśnienie. Wadą jest to, że spawanie jest stosunkowo kłopotliwe. Nadaje się do łączenia wysokociśnieniowych grubościennych rur stalowych.

(3) Łączniki rurowe z tuleją

Rysunek 14c przedstawia złączkę rurową typu ferrulowego, która wykorzystuje wysoce elastyczną ferrulę 2 do zaciskania rury olejowej 1 w celu uszczelnienia. Charakteryzuje się on prostą konstrukcją i łatwą instalacją, ale wymaga dużej dokładności wymiarowej zewnętrznej ściany rury olejowej. Złączki rurowe typu okuciowego nadają się do łączenia wysokociśnieniowych rur stalowych bez szwu ciągnionych na zimno.

(4) Zaciskane złączki rurowe

Rysunek 14d przedstawia zaciskaną złączkę rurową, która składa się z zewnętrznej tulei 4 i wewnętrznego rdzenia 5. Złączka ta nadaje się do elastycznych połączeń węży.

(5) Odłączane złączki rurowe

Rysunek 14e przedstawia odłączaną złączkę rurową. Zewnętrzna tuleja 4 i wewnętrzny rdzeń 5 tej złączki są sześciokątne, co ułatwia częsty demontaż węży elastycznych. Nadaje się do podłączania wysokociśnieniowych węży elastycznych o małej średnicy.

(6) Szybkozłączki

Rysunek 14f przedstawia szybkozłącze, które ułatwia szybki montaż i demontaż przewodów olejowych.

Zasada działania jest następująca: Gdy kołnierz 9 przesuwa się w lewo, stalowe kulki 8 wycofują się na zewnątrz z rowka wkładki 10, uwalniając wkładkę, którą można następnie szybko wyciągnąć z gniazda 6. W tym momencie korki rurowe 7 i 11 zamykają dwa otwory rurowe pod wpływem siły sprężyny, zapobiegając wyciekowi oleju z rur. Ten typ złącza rurowego jest odpowiedni do elastycznych połączeń węży, które wymagają częstego demontażu.

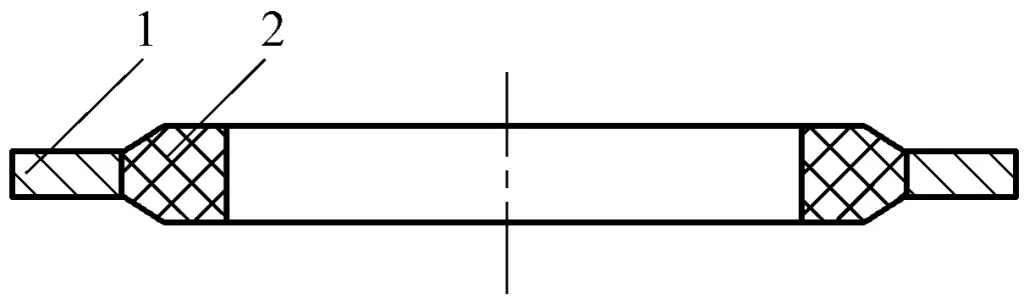

(7) Teleskopowe łączniki rur

Rysunek 14g przedstawia teleskopową złączkę rurową, która składa się z rury wewnętrznej 13 i rury zewnętrznej 12. Rura wewnętrzna może swobodnie przesuwać się wewnątrz rury zewnętrznej i jest uszczelniona za pomocą O-ringów. Zewnętrzna średnica rury wewnętrznej musi być precyzyjnie obrobiona. Ten typ łącznika rurowego jest odpowiedni do łączenia rur z ruchem względnym między łączonymi częściami.

VI. Urządzenia uszczelniające

Uszczelnianie jest jednym ze skutecznych sposobów rozwiązywania problemów z wyciekami w układach hydraulicznych. Gdy uszczelnienie układu hydraulicznego jest słabe, może to powodować wycieki zewnętrzne, zanieczyszczając środowisko; może również umożliwiać przedostawanie się powietrza do układu hydraulicznego, wpływając na wydajność pomp hydraulicznych i płynne działanie siłowników hydraulicznych. Gdy wyciek wewnętrzny jest poważny, może prowadzić do zbyt niskiej wydajności objętościowej i wysokiego wzrostu temperatury oleju, powodując nieprawidłowe działanie systemu.

1. Wymagania dotyczące urządzeń uszczelniających

- Powinien mieć dobrą wydajność uszczelniania w zakresie ciśnienia roboczego i określonego zakresu temperatur oraz automatycznie poprawiać wydajność uszczelniania wraz ze wzrostem ciśnienia.

- Siła tarcia między urządzeniem uszczelniającym a ruchomymi częściami powinna być niewielka, a współczynnik tarcia powinien być stabilny.

- Silna odporność na korozję, brak podatności na starzenie, długa żywotność, dobra odporność na zużycie i zdolność do samokompensacji w pewnym stopniu po zużyciu.

- Prosta konstrukcja, łatwa obsługa i konserwacja oraz niski koszt.

2. Rodzaje i charakterystyka urządzeń uszczelniających

Uszczelnienia można podzielić na uszczelnienia bezstykowe i uszczelnienia stykowe w oparciu o ich zasady działania. Te pierwsze odnoszą się głównie do uszczelek prześwitowych, podczas gdy drugie odnoszą się do uszczelek elementów uszczelniających.

(1) Uszczelki luzów

Uszczelnienia luzowe zapewniają uszczelnienie poprzez małe szczeliny między współpracującymi powierzchniami względnie ruchomych części. Uszczelnienia luzów są powszechnie stosowane w cylindrycznych parach współpracujących tłoków, tłoków lub zaworów.

Zawory hydrauliczne wykorzystujące uszczelnienia luzowe mają kilka równo rozmieszczonych rowków równoważących ciśnienie na zewnętrznej powierzchni suwaka zaworu. Ich główną funkcją jest równomierne rozłożenie ciśnienia promieniowego, zmniejszenie hydraulicznej siły blokującej i poprawa centrowania suwaka zaworu w otworze, a tym samym zmniejszenie wycieków poprzez zminimalizowanie luzu.

Dodatkowo, opór tworzony przez rowki równoważące ciśnienie również odgrywa rolę w zmniejszaniu wycieków. Rowki równoważące ciśnienie mają zazwyczaj szerokość 0,3-0,5 mm i głębokość 0,5-1,0 mm. Luz montażowy między powierzchniami cylindrycznymi jest związany z rozmiarem średnicy. W przypadku szpul zaworów i otworów zaworów wynosi on zazwyczaj 0,005-0,017 mm.

Zaletą tego typu uszczelnienia jest niskie tarcie, podczas gdy wadą jest to, że nie może ono automatycznie kompensować zużycia. Stosuje się je głównie między powierzchniami cylindrycznymi o mniejszych średnicach, np. między tłokami i cylindrami w pompach hydraulicznych oraz między szpulami zaworów i otworami zaworów w zaworach suwakowych.

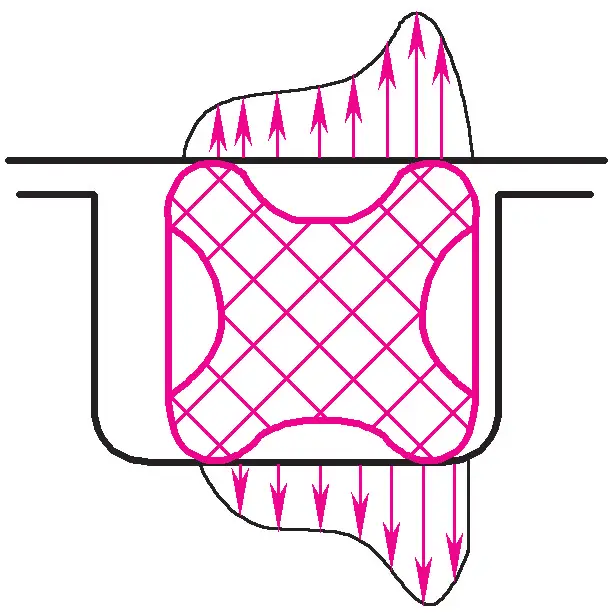

(2) Uszczelki O-ring

Uszczelki O-ring są zazwyczaj wykonane z odpornej na olej gumy o okrągłym przekroju. Charakteryzują się doskonałymi właściwościami uszczelniającymi, zarówno po stronie wewnętrznej, jak i zewnętrznej, a także na powierzchniach czołowych. Charakteryzują się zwartą konstrukcją, niskim tarciem ruchomych części, łatwą produkcją i montażem, niskim kosztem i mogą być stosowane zarówno do wysokich, jak i niskich ciśnień. Cechy te doprowadziły do ich szerokiego zastosowania w układach hydraulicznych.

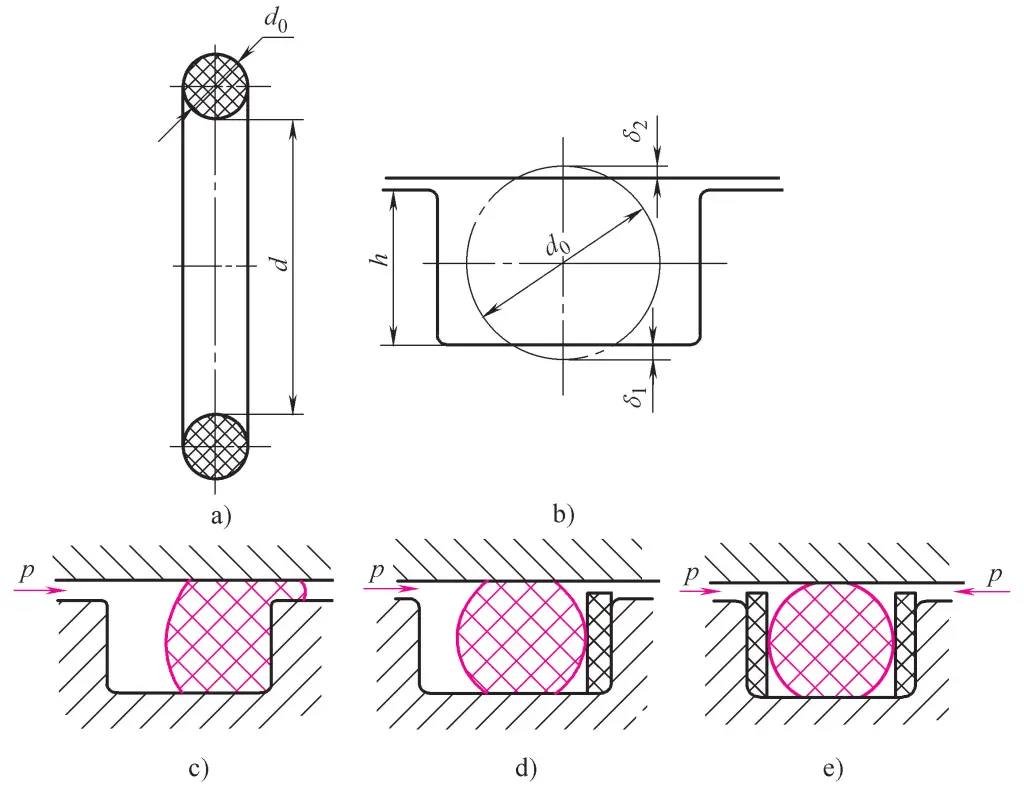

Strukturę i warunki pracy uszczelek O-ring przedstawiono na rysunku 15. Rysunek 15a przedstawia zewnętrzny przekrój uszczelki O-ring; Rysunek 15b przedstawia sytuację po zamontowaniu w rowku uszczelniającym, gdzie δ 1 i δ 2 są wielkościami wstępnego sprężania po zamontowaniu O-ringu, zwykle wyrażanymi jako stopień sprężania W, a mianowicie

W=[(d0-h)/d0]×100%

W przypadku uszczelnień stałych, uszczelnień ruchu posuwisto-zwrotnego i uszczelnień ruchu obrotowego, współczynniki kompresji powinny osiągnąć odpowiednio 15%-20%, 10%-20% i 5%-10%, aby uzyskać zadowalające efekty uszczelnienia.

a) Przekrój zewnętrzny

b) Sytuacja po zamontowaniu w rowku uszczelniającym

c)~e) Metody instalacji

Gdy ciśnienie robocze oleju hydraulicznego przekracza 10 MPa, uszczelki O-ring mogą zostać łatwo uszkodzone przez wciśnięcie w szczelinę podczas ruchu posuwisto-zwrotnego (Rysunek 15c). Aby temu zapobiec, po bokach należy zainstalować pierścienie zabezpieczające z PTFE o grubości 1,2-1,5 mm. W przypadku siły jednokierunkowej jeden pierścień zabezpieczający jest instalowany po przeciwnej stronie siły; w przypadku siły dwukierunkowej pierścienie zabezpieczające są instalowane po obu stronach (rysunki 15d, e).

Rowki montażowe dla uszczelek O-ring, oprócz prostokątnych, mogą mieć również kształt litery V, jaskółczego ogona, półokrągły, trójkątny itp. W praktycznych zastosowaniach należy zapoznać się z odpowiednimi podręcznikami i normami krajowymi.

(3) Uszczelki wargowe

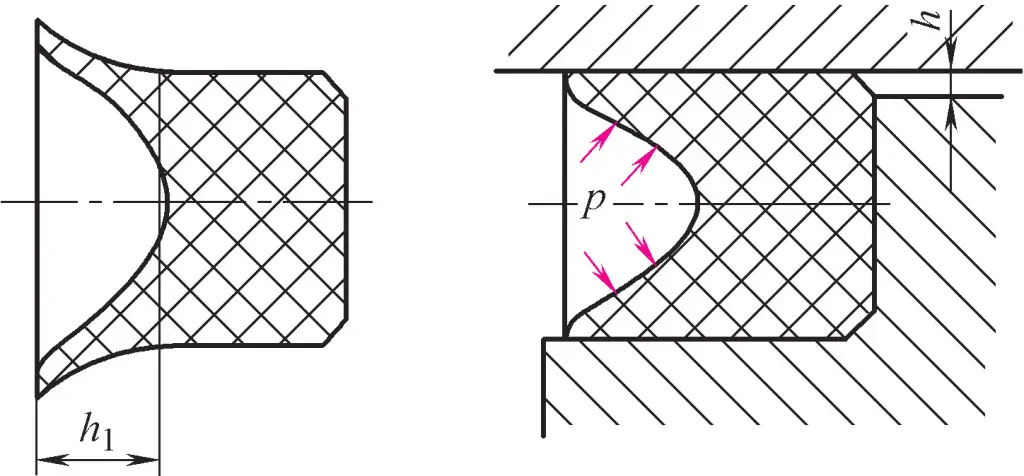

Uszczelki wargowe można sklasyfikować jako Y-kształtne, V-kształtne, U-kształtne, L-kształtne itp. w oparciu o ich kształt przekroju poprzecznego. Ich zasadę działania przedstawiono na rysunku 16. Ciśnienie hydrauliczne dociska dwie krawędzie warg uszczelki do powierzchni dwóch części tworzących szczelinę.

Cechą charakterystyczną tego uszczelnienia jest to, że może ono automatycznie regulować wydajność uszczelnienia w zależności od zmian ciśnienia roboczego. Im wyższe ciśnienie, tym mocniej dociskane są krawędzie warg, co skutkuje lepszym uszczelnieniem; gdy ciśnienie spada, zmniejsza się również szczelność krawędzi warg, zmniejszając w ten sposób opór tarcia i zużycie energii. Ponadto może automatycznie kompensować zużycie krawędzi warg.

Obecnie małe uszczelnienia w kształcie litery Y są szeroko stosowane w siłownikach hydraulicznych, głównie do uszczelniania tłoków i tłoczysk. Rysunek 17a przedstawia uszczelnienie wału, a rysunek 17b uszczelnienie otworu. Cechą charakterystyczną tych małych uszczelnień w kształcie litery Y jest to, że stosunek szerokości przekroju do wysokości jest duży, co zwiększa szerokość dolnego podparcia, co może zapobiec obracaniu się lub skręcaniu uszczelnienia z powodu sił tarcia.

a) Dla wałów

b) Dla otworów

Uszczelnienia w kształcie litery V są często stosowane do uszczelniania wałów w warunkach wysokiego i bardzo wysokiego ciśnienia (ciśnienia powyżej 25 MPa). Uszczelnienia w kształcie litery V są wykonywane przez prasowanie wielu warstw powlekanej tkaniny, a ich kształt pokazano na rysunku 18.

Uszczelnienia w kształcie litery V zazwyczaj składają się z pierścienia dociskowego, pierścienia uszczelniającego i pierścienia nośnego ułożonych razem, co może zapewnić dobrą wydajność uszczelnienia. Gdy ciśnienie jest jeszcze wyższe, można zwiększyć liczbę pośrednich pierścieni uszczelniających. Uszczelnienia te wymagają wstępnego dokręcenia podczas instalacji, co skutkuje wyższym oporem tarcia.

Podczas montażu uszczelek wargowych otwór wargi powinien być skierowany w stronę oleju hydraulicznego, umożliwiając otwarcie dwóch warg i dociśnięcie ich do powierzchni komponentów.

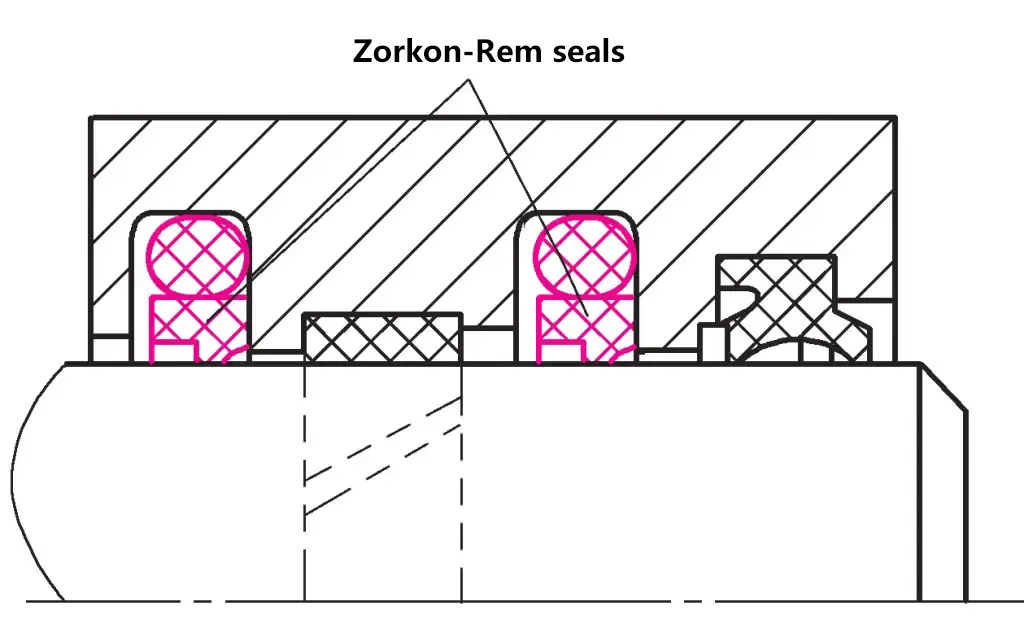

(4) Kombinowane urządzenia uszczelniające

Wraz z postępem technologicznym i poprawą wydajności urządzeń, systemy hydrauliczne mają coraz wyższe wymagania dotyczące uszczelnień. Zwykłe pierścienie uszczelniające nie są już w stanie sprostać tym wymaganiom. Dlatego też badane i opracowywane są kombinowane urządzenia uszczelniające składające się z dwóch lub więcej elementów, w tym pierścieni uszczelniających.

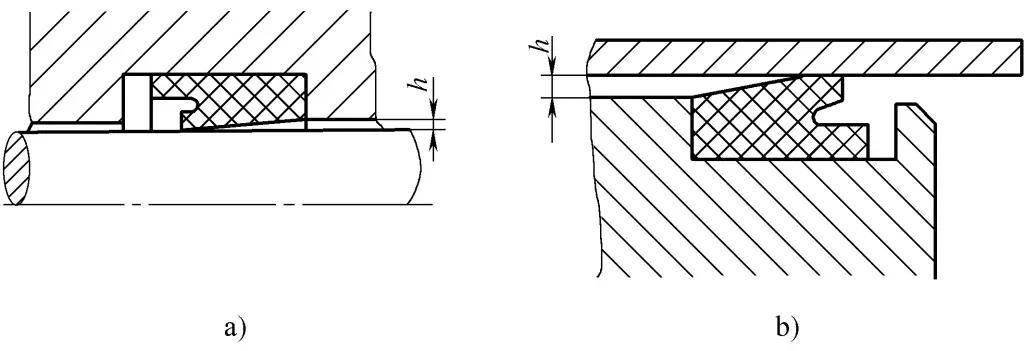

Kombinowane urządzenie uszczelniające składające się z O-ringu i pierścienia ślizgowego z politetrafluoroetylenu (PTFE) o przekroju prostokątnym pokazano na rysunku 19a.

Pierścień ślizgowy 2 ściśle przylega do powierzchni uszczelniającej, podczas gdy O-ring 1 zapewnia elastyczne napięcie wstępne pierścienia ślizgowego. Tworzy on uszczelnienie, gdy ciśnienie medium wynosi zero. Ponieważ szczelina uszczelniająca opiera się na pierścieniu ślizgowym, a nie na O-ringu, opór tarcia jest niewielki i stabilny, i może być stosowany przy wysokich ciśnieniach do 40 MPa.

W przypadku uszczelnienia ruchu posuwisto-zwrotnego prędkość może osiągnąć 15 m/s; w przypadku uszczelnienia ruchu posuwisto-zwrotnego i spiralnego prędkość może osiągnąć 5 m/s. Wadą prostokątnego uszczelnienia kombinowanego z pierścieniem ślizgowym jest to, że ma ono nieco słabą odporność na przechylanie i jest podatne na wycieki podczas pracy w zmiennych warunkach wysokiego i niskiego ciśnienia.

Rysunek 19b przedstawia kombinowane urządzenie uszczelniające do wałów składające się z pierścienia nośnego 4 i pierścienia O-ring 1. Ponieważ pomiędzy pierścieniem nośnym a uszczelnianą częścią 3 występuje uszczelnienie liniowe, jego zasada działania jest podobna do uszczelnienia wargowego. Pierścień nośny jest wykonany ze specjalnie obrobionego materiału syntetycznego o doskonałej odporności na zużycie, niskim współczynniku tarcia i właściwościach zachowania kształtu. Ciśnienie robocze może osiągnąć 80 MPa.

1-O-ring

2-przesuwny pierścień

Część 3-uszczelniona

4-Pierścień podtrzymujący

Kombinowane urządzenie uszczelniające w pełni wykorzystuje zalety zarówno gumowych pierścieni uszczelniających, jak i pierścieni ślizgowych (pierścieni podporowych). Nie tylko działa niezawodnie z niskim tarciem i dobrą stabilnością, ale także zwiększa żywotność prawie stukrotnie w porównaniu do zwykłych uszczelek gumowych, znajdując szerokie zastosowanie w inżynierii.

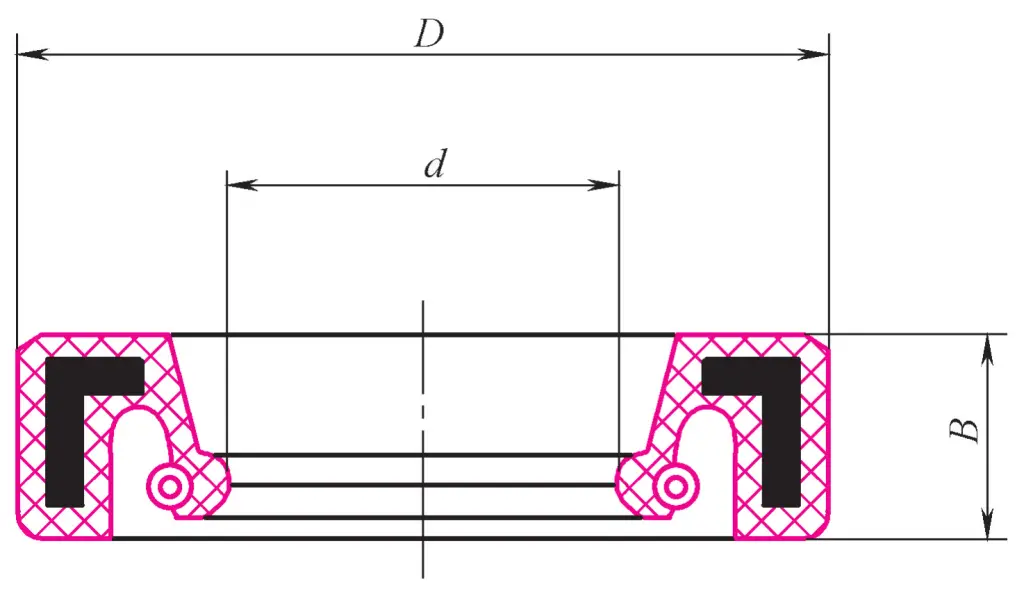

(5) Urządzenie uszczelniające do wałów obrotowych

Istnieje wiele form urządzeń uszczelniających do wałów obrotowych. Rysunek 20 przedstawia pierścień uszczelniający wykonany z gumy olejoodpornej do wałów obrotowych. Ma on prostokątny okrągły żelazny szkielet wspierający jego wnętrze, a spiralna sprężyna zaciska wewnętrzną krawędź wokół wału, aby uzyskać uszczelnienie.

Ten typ pierścienia uszczelniającego jest stosowany głównie do uszczelniania przedłużonych wałów pomp hydraulicznych, silników hydraulicznych i obrotowych cylindrów hydraulicznych, aby zapobiec wyciekowi oleju na zewnątrz obudowy. Jego ciśnienie robocze zwykle nie przekracza 0,1 MPa, przy maksymalnej dopuszczalnej prędkości liniowej 4-8 m/s i musi pracować w warunkach smarowania.

3. Nowe rodzaje elementów uszczelniających

Wraz z rozwojem przemysłu materiałowego oraz doskonaleniem i rozwojem teorii uszczelnień, w ostatnich latach zbadano i opracowano wiele nowych rodzajów elementów uszczelniających, zarówno w kraju, jak i za granicą. Te elementy uszczelniające nie tylko uległy znacznej poprawie pod względem właściwości fizycznych, chemicznych i uszczelniających, ale także przeszły znaczące zmiany w strukturze. Ich funkcje również ewoluowały od typu pojedynczego do kombinowanego. Poniżej przedstawiono osiem typów nowych elementów uszczelniających.

(1) Element uszczelniający w kształcie gwiazdy

Rysunek 21 przedstawia element uszczelniający w kształcie gwiazdy, znany również jako element uszczelniający w kształcie litery X, odpowiedni do dwukierunkowego uszczelniania siłowników hydraulicznych i pneumatycznych. Element uszczelniający w kształcie gwiazdy osiąga uszczelnienie zarówno poprzez siłę wstępnego ściskania, jak i ciśnienie płynu.

Element uszczelniający w kształcie gwiazdy nadaje się do uszczelniania ruchów liniowych i obrotowych oraz uszczelniania statycznego przy ciśnieniach nieprzekraczających 40 MPa, temperaturach w zakresie od -60 do 200°C i prędkościach roboczych nieprzekraczających 0,5 m/s.

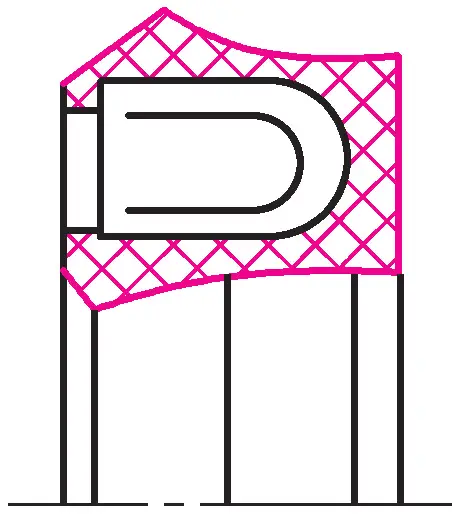

(2) Element uszczelniający Zurcon-Rimlip

Element uszczelniający Zurcon-Rimlip jest jednokierunkowym typem uszczelnienia, które musi być stosowane w parach, aby uzyskać uszczelnienie dwukierunkowe. Element uszczelniający Zurcon-Rimlip nadaje się do dynamicznego uszczelniania między wałami i otworami z liniowym ruchem posuwisto-zwrotnym, ciśnieniem mniejszym niż 25 MPa, temperaturami w zakresie od -30 do 100°C i prędkościami roboczymi nieprzekraczającymi 5 m/s, jak pokazano na rysunku 22.

(3) Element uszczelniający Turcon-Variseal

Element uszczelniający Turcon-Variseal uzyskuje uszczelnienie dzięki połączonemu działaniu własnej sprężyny, siły napięcia wstępnego i ciśnienia hydraulicznego. Składa się on z pierścienia Turcon w kształcie litery U i sprężyny dociskowej ze stali nierdzewnej w kształcie palca, jak pokazano na rysunku 23. Ten element uszczelniający charakteryzuje się niskim tarciem i dobrą odpornością na zużycie.

Element uszczelniający Zurcon-Rimlip nadaje się do dynamicznego uszczelniania między wałami i otworami o liniowym ruchu posuwisto-zwrotnym, ciśnieniach nieprzekraczających 45 MPa, temperaturach od -70 do 260°C i prędkościach roboczych poniżej 15 m/s.

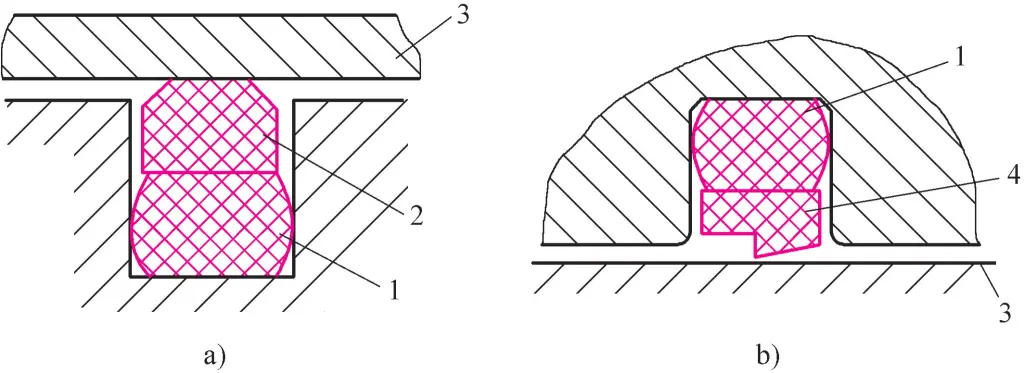

(4) Element uszczelniający Turcon-Glyd Ring

Element uszczelniający Turcon-Glyd Ring wykorzystuje elastyczność pierścienia O-ring do wywierania nacisku na element uszczelniający w celu uszczelnienia, jak pokazano na rysunku 24. Charakterystyka tego elementu uszczelniającego obejmuje niskie tarcie, niską odporność na rozruch, dobrą odporność na zużycie i brak zjawiska wyciskania.

1-cylindrowy

Uszczelka pierścieniowa 2-Turcon-Glyd

3-O-ring

4-tłokowy

Uszczelnienia pierścieniowe Turcon-Glyd nadają się do uszczelniania między tłokami i cylindrami w liniowym ruchu posuwisto-zwrotnym przy ciśnieniu poniżej 80 MPa, temperaturach od -54 do 200°C i prędkościach roboczych poniżej 15 m/s.

(5) Pierścień Glyd i uszczelka stopnia

Pierścienie Glyda i uszczelnienia stopniowe wykorzystują elastyczność i siłę wstępnego ściskania pierścieni O-ring, aby docisnąć je do wewnętrznej powierzchni cylindra i zewnętrznej powierzchni tłoczyska w celu uszczelnienia, jak pokazano na rysunku 25. Te dwa typy uszczelnień nadają się do uszczelnień dynamicznych w siłownikach hydraulicznych o ciśnieniu poniżej 50 MPa, temperaturach od -30 do 120°C i prędkościach roboczych poniżej 1 m/s.

a) Dla tłoka

b) Dla tłoczyska

1-Glyd Ring

2-O-ring

3-Step Seal

(6) Metalowy pierścień uszczelniający Wills

Metalowe pierścienie uszczelniające Wills to pełne lub wydrążone metalowe pierścienie ciśnieniowe wykonane z różnych materiałów, głównie stali, miedzi, stopu niklu, stopu Monel itp. Zewnętrzna powierzchnia jest często pokryta kadmem, srebrem, złotem lub PTFE.

Rysunek 26 przedstawia wydrążony pierścień uszczelniający Wills Metal Seal Ring, używany do uszczelniania statycznego powierzchni czołowej, odpowiedni do uszczelniania statycznego przy ciśnieniach poniżej 1000 MPa i temperaturach poniżej 800°C.

(7) Kompozytowy pierścień uszczelniający

Kompozytowe pierścienie uszczelniające, znane również jako uszczelki kompozytowe, są wykonane poprzez integralną wulkanizację metalowego pierścienia 1 i gumowego pierścienia 2, jak pokazano na rysunku 27. Charakteryzują się one wygodą użytkowania i niezawodnym uszczelnieniem. Nadają się do uszczelniania statycznego między dwiema płaskimi powierzchniami przy ciśnieniu poniżej 100 MPa i temperaturze od -30 do 200°C.

1-Metalowy pierścień

2-gumowy pierścień

(8) Kombinowana uszczelka otworu (uszczelka Deutsch)

Kombinowane uszczelnienie otworu składa się z elastycznego pierścienia uszczelniającego 3 (kauczuk nitrylowy), dwóch pierścieni zabezpieczających 2 (elastomer poliestrowy) i dwóch pierścieni prowadzących 1 (polioksymetylen), tworząc pięcioczęściowy zestaw uszczelnienia tłoka, jak pokazano na rysunku 28.

Stosowany jako dwukierunkowe uszczelnienie tłoka w siłownikach hydraulicznych, może zarówno uszczelniać w obu kierunkach, jak i prowadzić i przenosić siłę promieniową tłoka. Charakteryzuje się kompaktowym rozmiarem montażowym i dobrym efektem uszczelnienia nawet przy niskich ciśnieniach. Nadaje się do dynamicznego uszczelniania w siłownikach hydraulicznych o ciśnieniu poniżej 40 MPa, temperaturach od -30 do 100°C i prędkościach roboczych poniżej 0,5 m/s.

1-Pierścień prowadzący

2-Pierścień zapasowy

3-Elastyczny pierścień uszczelniający