Montaż matrycy polega na ułożeniu części spełniających wymagania techniczne rysunków projektowych w określonej kolejności i w określony sposób, zgodnie z cechami konstrukcyjnymi i warunkami technicznymi matrycy.

Części te, po przetworzeniu pod kątem kompatybilności, są montowane w formie, która spełnia standardy operacyjne. Dlatego też montaż matryc jest krytycznym procesem w produkcji form. Jakość montażu matrycy bezpośrednio wpływa na jakość tłoczenia produkowanych części, a także na konserwację, użytkowanie i żywotność formy.

Przed rozpoczęciem montażu konieczne jest dokładne przestudiowanie rysunków formy, opracowanie rozsądnego planu montażu w oparciu o jej charakterystykę strukturalną i warunki techniczne oraz skrupulatne sprawdzenie każdej dostarczonej części. Części o określonej orientacji należy oznaczyć przed montażem, aby zapewnić bezbłędną instalację zgodnie z ustalonymi krokami.

Matryca zmontowana zgodnie z opracowanym planem powinna spełniać następujące podstawowe wymagania:

1) Zmontowana matryca powinna przesuwać się płynnie i elastycznie wzdłuż słupków prowadzących, bez żadnego usztywnienia.

2) Wszystkie elementy stempla muszą być ustawione prostopadle do powierzchni podstawy montażowej płyty stałej.

3) Luz między stemplem a matrycą musi spełniać wymagania określone na rysunkach i być równomiernie rozłożony. Skok roboczy stempla lub matrycy powinien być zgodny z warunkami technicznymi.

4) Względne pozycje urządzeń ustalających i blokujących materiał muszą być zgodne ze specyfikacjami rysunkowymi. Odstępy między płytami prowadzącymi wykrojnika powinny być zgodne z rysunkami; powierzchnie prowadzące powinny być równoległe do linii środkowej kierunku podawania materiału przez wykrojnik. W przypadku płyt prowadzących z bocznymi urządzeniami dociskowymi, boczna płyta dociskowa powinna przesuwać się płynnie i działać niezawodnie.

5) Względne pozycje urządzeń wyrzucających materiał i wybijających muszą spełniać wymagania projektowe, z nadmierną wysokością w dopuszczalnym zakresie i bez przechylania lub jednostronnego odchylenia na powierzchni roboczej, aby zapewnić terminowe i płynne wyrzucanie części lub złomu.

6) Otwory na złom lub kanały wylotowe muszą być czyste, aby zapewnić swobodny wyrzut części lub złomu.

7) Standardowe części powinny być wymienne; dopasowanie między śrubami mocującymi, kołkami ustalającymi i ich odpowiednimi otworami powinno być normalne i w dobrym stanie.

8) Wymiary montażowe formy na prasie muszą spełniać wymagania wybranego sprzętu. Elementy podnoszące powinny być bezpieczne i niezawodne.

Ogólna procedura montażu formy

Kluczem do montażu formy jest zapewnienie, że matryce męskie i żeńskie zainstalowane na górnej i dolnej podstawie formy, wraz z powiązanymi z nimi częściami, są prawidłowo wyrównane podczas zamykania formy. Wyrównanie to musi być zgodne ze specyfikacjami projektowymi, aby zagwarantować prawidłowe działanie formy i wytwarzanie detali spełniających standardy produktu.

W tym celu wszystkie części wchodzące do montażu muszą spełniać wymagania przetwarzania określone dla każdego komponentu w procesie montażu. Na przykład, stała płyta dla wielu matryc męskich musi mieć względną dokładność pozycjonowania i precyzję podziałki między różnymi kształtami otworów, aby pasowała do matrycy żeńskiej i płyty zdzierającej.

Śruby i kołki rozporowe na płycie dystansowej powinny pozostawiać duży luz w otworach przelotowych, umożliwiając wiercenie zgodnie z wymiarami podanymi na projekcie. Po hartowaniu, górna i dolna powierzchnia muszą być precyzyjnie oszlifowane na płasko. Zintegrowane matryce żeńskie zamontowane na górnych lub dolnych podstawach form, oprócz tego, że ich otwory kształtowe powinny być obrobione zgodnie ze specyfikacją projektu, powinny mieć również obrobione otwory na śruby i kołki.

Po obróbce cieplnej i precyzyjnej obróbce są one gotowe do montażu. Podstawa formy i płyta prowadząca, które mają być do nich przymocowane, muszą mieć wywiercone i rozwiercone otwory na śruby i kołki, aby dopasować je do odpowiednich otworów w matrycy żeńskiej podczas montażu.

Niezależnie od typu i charakterystyki strukturalnej formy i chociaż metody i kolejność montażu mogą się różnić, zasady montażu, których należy przestrzegać, są takie same.

Pierwszym krokiem w montażu formy jest wybranie części referencyjnej, która posłuży jako wzorzec montażowy dla formy. Inne części formy są następnie montowane stopniowo w oparciu o to odniesienie. Wybór części referencyjnej zależy od charakterystyki strukturalnej formy. W przypadku formy z płytą prowadzącą, płyta prowadząca, która służy również jako zdzierak, powinna być częścią referencyjną montażu.

W przypadku form prowadzonych przez słupki prowadzące, matryca żeńska jest powszechnie stosowana jako punkt odniesienia montażu. W przypadku form do wykrawania i przebijania, płyta wypychacza jest wybierana jako odniesienie montażowe, z warunkiem wstępnym, że środek siły płyty wypychacza pokrywa się ze środkiem trzonu formy.

Po wybraniu części referencyjnej, różne komponenty formy są najpierw montowane w podzespoły w oparciu o ich indywidualne połączenia (takie jak instalacja trzpienia formy na górnej podstawie formy lub zabezpieczenie matrycy męskiej na płycie stałej). Następnie, wykorzystując część referencyjną jako punkt odniesienia dla montażu, kończy się całkowity montaż formy.

Jednorazowy montaż matrycy

Wykrojniki jednooperacyjne występują w dwóch rodzajach: bez i z urządzeniami prowadzącymi. W przypadku wykrojników bez urządzeń prowadzących, górna i dolna matryca są montowane oddzielnie zgodnie z wymaganiami rysunku.

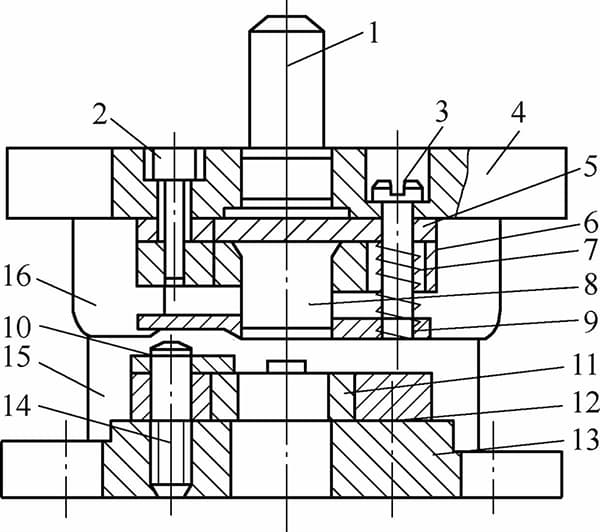

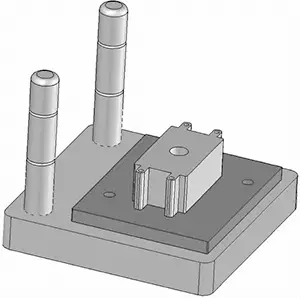

1 - Uchwyt, 2 - Śruba z gniazdem sześciokątnym, 3 - Śruba ściągająca, 4 - Górna płyta matrycy, 5 - Element dystansowy, 6 - Płyta ustalająca stempla, 7 - Sprężyna, 8 - Stempel, 9 - Płyta ściągająca, 10 - Płyta lokalizatora, 11 - Matryca, 12 - Tuleja matrycy, 13 - Dolna stopka matrycy, 14 - Śruba, 15 - Słupek prowadzący, 16 - Tuleja prowadząca.

Luz między stemplem a matrycą jest regulowany po zamontowaniu matrycy na prasie. Jednak przed montażem kluczowe jest włożenie stempla do matrycy, aby sprawdzić, czy luz jest odpowiedni i jednolity na całym obwodzie. Zazwyczaj matryca jest używana jako punkt odniesienia dla wykrojników jednooperacyjnych, po czym montowana jest górna matryca, a luz jest odpowiednio regulowany.

W przypadku wykrojników z urządzeniami prowadzącymi, montaż rozpoczyna się od wyboru części referencyjnej. Zakładając użycie cięcia drutem EDM do obróbki otworów matrycy, etapy montażu matrycy wykrawającej z urządzeniami prowadzącymi są następujące:

1. Zmontować zestaw matryc

1) Montaż zestawu matryc obejmuje głównie słupki prowadzące i tuleje. Większość zestawów matryc wykorzystuje obecnie pasowanie wciskowe między słupkami prowadzącymi, tulejami i uchwytem matrycy, jak pokazano na rysunku 2-22.

2) Inną metodą jest dopasowanie wciskowe tylko między dolnym uchwytem matrycy a słupkami prowadzącymi. Powierzchnia montażowa tulei jest ukształtowana tak, aby ułatwić przyleganie. Podczas montażu najpierw instalowane są słupki prowadzące i sprawdzana jest ich pionowość. Następnie, przy użyciu płytek wzorcowych do wypoziomowania górnego uchwytu matrycy, klej jest wstrzykiwany między otwór uchwytu matrycy a tuleje, aby zakończyć montaż zestawu matryc.

Po zmontowaniu zestaw matryc musi zostać sprawdzony pod kątem równoległości i dokładności ruchu. Nierównoległość dolnej powierzchni górnego uchwytu matrycy do dolnego uchwytu matrycy nie powinna przekraczać 0,05 mm na 300 mm dla zestawów matryc klasy dokładności I i 0,08 mm na 300 mm dla zestawów matryc klasy dokładności II. Dokładność ruchu nie powinna przekraczać 0,02 mm na 100 mm.

2. Zamontować trzpień

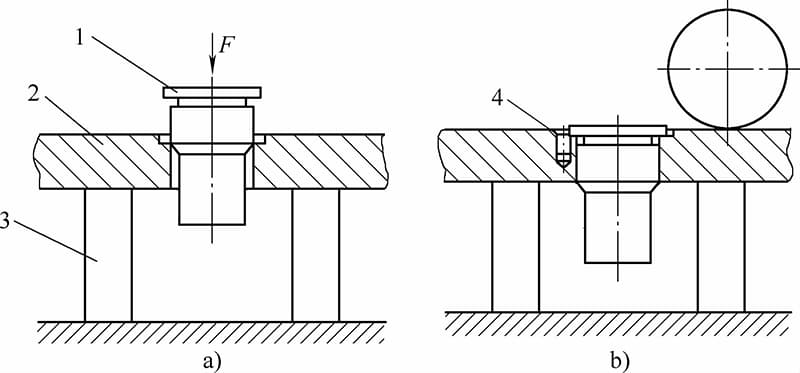

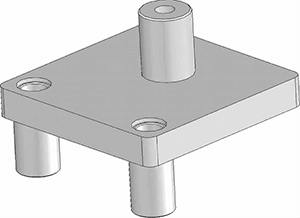

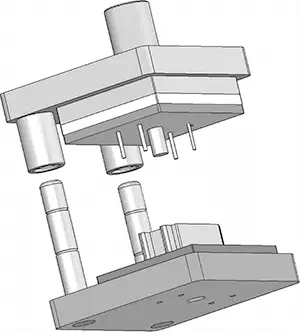

Instalacja trzpienia została przedstawiona na Rysunku 2-23 i obejmuje następujące kroki:

a) Montaż uchwytu matrycy b) Szlifowanie powierzchni czołowej

1 - Uchwyt matrycy 2 - Górne gniazdo matrycy 3 - Blok równej wysokości 4 - Kołek rozporowy

1) Sprawdź wysokość ogranicznika trzpienia matrycy; powinna ona być o 0,5 do 1 mm mniejsza niż głębokość górnego ogranicznika uchwytu matrycy. Średnica ogranicznika trzpienia matrycy powinna być o 0,5 do 1 mm mniejsza niż średnica ogranicznika uchwytu matrycy.

2) Za pomocą kwadratu sprawdzić prostopadłość trzpienia matrycy do górnej płyty matrycy i odpowiednio wyregulować. Na ręcznym prasa hydraulicznaWcisnąć trzon matrycy w górną płytę matrycy.

3) Zamontować śruby ustalające trzpienia matrycy.

3. Instalacja stempla wypukłego

Przykładem może być wykrojnik do cięcia drutu:

1) Usunąć osad EDM z otworu płyty montażowej matrycy stempla.

2) Sfazować tylną część płyty montażowej matrycy stempla wzdłuż obwodu wnęki o (0,5 do 1,5) mm pod kątem 45°, przy czym wielkość sfazowania zależy od siły wywieranej na formę.

3) Sfazować krawędź tnącą matrycy stempla o około 0,25 mm pod kątem 45° wzdłuż linii konturu.

4) Lekko przeszlifować lub spiłować ślady cięcia drutu na krawędzi tnącej matrycy stempla, aby ułatwić jej wejście do płyty montażowej. Pozostaw część na końcu nieoszlifowaną, o długości nieco większej lub równej grubości płyty montażowej.

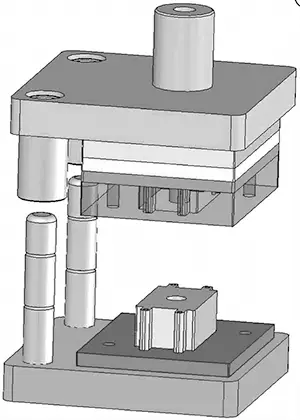

5) Umieść blok dystansowy, wyższy niż matryca stempla, pod płytą montażową, a następnie wciśnij matrycę stempla do płyty montażowej. Zadanie to powinno być wykonywane etapami; gdy stempel może stać pionowo w płycie montażowej, należy zmierzyć prostopadłość. Powtórzyć pomiar przy jednej trzeciej i połowie głębokości wciśnięcia, niezwłocznie korygując wszelkie niewspółosiowości. Kontynuować po zapewnieniu dokładności.

6) W przypadku wielu lub małych matryc, wyrównaj płytkę zdzierającą z wgłębieniem matrycy i użyj jej do wprowadzenia matryc na miejsce.

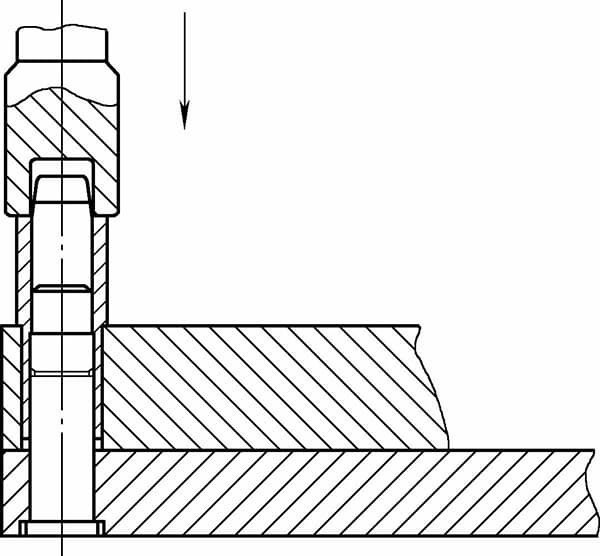

7) Przestań wciskać matrycę stempla w płytę montażową, gdy pozostała długość końcówki wynosi od 3 do 5 mm. Podgrzej krawędź końcówki wykrojnika płomieniem acetylenowo-tlenowym i szybko uderz małym młotkiem, aby spęcznieć podgrzaną część. Po całkowitym ostygnięciu wciśnij matrycę stempla całkowicie w płytę montażową, jak pokazano na rysunku 2-24.

8) Użyj płytek wzorcowych do wypoziomowania powierzchni, szlifując górną powierzchnię i końcówkę matrycy stempla na płasko w oparciu o dolną powierzchnię płyty montażowej jako punkt odniesienia.

Używając powierzchni stałej płytki jako punktu odniesienia, zamontuj płytkę zdzierającą na stemplu (jest to szczególnie konieczne, gdy stempel jest mały), upewniając się, że jej powierzchnia robocza znajduje się nieco niżej niż stempel. Szlifuj fazowaną krawędź powierzchni roboczej stempla, aż krawędź tnąca będzie ostra.

1-Płytka ustalająca stempla 2-Stempel 3-Tlenowy palnik tnący 4-Kowadełko

4. Instalacja matrycy wklęsłej

1) Określić punkt środkowy płyty zdzieraka i wyrównać go z punktem środkowym trzpienia matrycy; obrobić kontur otworu na złom płyty bazowej w oparciu o wgłębienie matrycy, zabezpieczając go śrubami przechodzącymi przez matrycę.

2) Sprawdzić wyrównanie matrycy z konturem otworu na złom płyty bazowej, upewniając się, że nie występuje niewspółosiowość. Po potwierdzeniu, dokręć śruby, wywierć i rozwierć otwory w matrycy pod kołki pozycjonujące i włóż kołki ustalające.

5. Montaż górnego stempla

Umieść dolną matrycę płasko, przykryj matrycę plastikową folią o grubości odpowiadającej luzowi bocznemu, włóż podkładki na równą wysokość, podnieś górny uchwyt matrycy, wyrównaj stempel z matrycą i delikatnie uderz młotkiem.

Jeśli stempel wchodzi gładko do matrycy na 5-6 mm, luz między stemplem a matrycą jest wstępnie uznawany za odpowiedni. Następnie należy zacisnąć górny uchwyt matrycy, podkładkę stempla i płytkę ustalającą stempla za pomocą zacisku typu C, zdjąć górną matrycę, przewiercić płytkę ustalającą stempla lub matrycę (jeśli jest odwrócona) do górnego uchwytu matrycy i wstępnie połączyć obie części za pomocą śrub.

Jeśli słupki prowadzące przechodzą bezpośrednio przez matrycę i płytę zdzierającą, a tuleje prowadzące są zainstalowane na płycie ustalającej stempla, a wgłębienia i otwory na kołki ustalające matrycy i płyty ustalającej stempla są przetwarzane w oparciu o otwory słupków prowadzących podczas cięcia drutu, wówczas podczas montażu konieczne jest jedynie zapewnienie pionowości stempla względem płyty ustalającej, a etapy prostowania i regulacji górnego uchwytu matrycy można pominąć.

Należy zauważyć, że podczas produkcji matryc o złożonych kształtach, wysokich wymaganiach dotyczących precyzji lub grubości materiału mniejszej niż 0,25 mm, często konieczne jest sprawdzenie dopasowania między stemplem a matrycą po obróbce każdej pary.

6. Sprawdzanie Wyprzedaż wykrojników

Załóż plastikową folię, połącz górny i dolny uchwyt matrycy za pomocą słupków prowadzących, a jeśli stempel automatycznie wsunie się do matrycy, luz zostanie uznany za odpowiedni i można przejść do następnego kroku. Alternatywnie, należy położyć matrycę płasko, postukać drewnianym młotkiem i jeśli siła nie zmienia się podczas wkładania, a plastikowa folia nie jest przecinana po wycofaniu, luz jest również uważany za odpowiedni.

Jeśli prześwit nie jest odpowiedni, należy włożyć górną matrycę do matrycy, aż powierzchnia stempla ledwo wejdzie w powierzchnię roboczą matrycy, a następnie sprawdzić prześwit stempla i matrycy za pomocą metody transmisji światła; obrócić zmontowaną matrycę, zacisnąć trzon w imadle stołowym, poświecić latarką i obserwować rozmiar szczeliny i jednorodność przez otwór na odpady w dolnym uchwycie matrycy.

Wyreguluj, aby wyrównać szczelinę, a jeśli zaobserwujesz nierówności, delikatnie uderz młotkiem w bok płyty ustalającej, aby zmienić położenie stempla w górnej matrycy, aż do uzyskania jednolitej szczeliny.

7. Wkładanie kołków

Gdy szczelina będzie jednolita, dokręć śruby, wywierć i rozwierć otwory pod górne kołki ustalające matrycy i włóż kołki.

8. Montaż płytki do zdejmowania izolacji

Zamontuj płytkę zdzierającą nad stemplem, sprawdź luz ślizgowy między nimi i upewnij się, że jej ruch jest płynny. Następnie zainstaluj sprężyny i zawieś płytkę zdzierającą na górnej matrycy, regulując śruby zawieszenia tak, aby powierzchnia płytki zdzierającej znajdowała się 0,5-1 mm nad powierzchnią roboczą stempla.

Na koniec należy sprawdzić skok śrub zawieszenia, aby zapewnić prześwit 3-5 mm od górnego końca do górnej powierzchni uchwytu matrycy na końcu skoku wykrawania.

9. Montaż urządzenia podającego i kołków ograniczających

Po upewnieniu się, że nie ma żadnych problemów, prawidłowo zainstaluj urządzenie podające i kołki ograniczające.

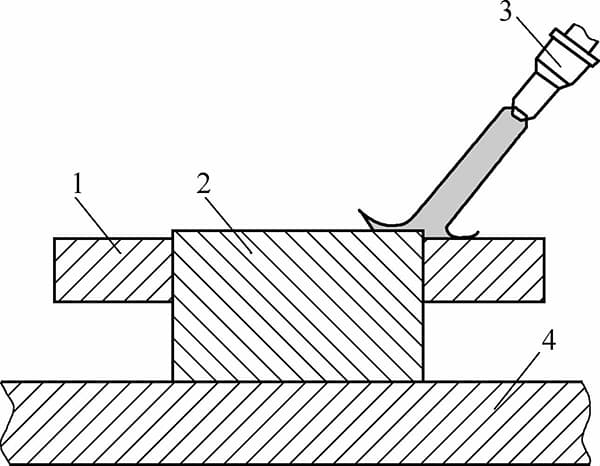

10. Cięcie testowe i regulacja

Użyj papieru lub kartonu o tej samej grubości co wykrawany materiał, umieść go na powierzchni matrycy i lekko postukaj w trzon matrycy miękkim metalowym prętem lub drewnianą rączką młotka, aby wykonać cięcie testowe.

Sprawdź wielkość i jednorodność zadziorów na papierze testowym; jeśli zadziory są niewidoczne lub obecne, ale jednorodne i o stałej wysokości na całym obwodzie, montaż jest prawidłowy. Najlepiej używać szorstkiego papieru o grubych włóknach, z papierem do drukarek jako opcją drugorzędną, unikając papieru powlekanego.

11. Stemplowanie numeru

Podstempluj numer zgodnie z wymaganiami producenta.

12. Próbne wykrawanie

Po próbnym wykrawaniu na maszynie, jeśli nie wystąpią żadne nieprawidłowości, nasmaruj słupki prowadzące i tuleje w ramach przygotowań do produkcji lub przechowywania.

Zespół matrycy złożonej

Struktura matrycy złożonej jest zwarta i wymaga wysokiej precyzji w obróbce jej elementów. Jest ona powszechnie stosowana do wykrawania cieńszych materiałów, ze stosunkowo niewielkimi prześwitami między matrycami. Jednoczesne wykrawanie kształtów wewnętrznych i zewnętrznych zwiększa złożoność montażu matrycy, szczególnie w przypadku matryc wymagających współosiowego wyrównania tych kształtów.

Podstawowym wyzwaniem w montażu matryc złożonych jest zapewnienie, że stemple męskie i żeńskie dla kształtów wewnętrznych i zewnętrznych są ustawione względem siebie zgodnie ze specyfikacjami projektowymi, aby rozłożyć jednostronny luz matrycy tak równomiernie, jak to możliwe.

Aby zmniejszyć trudność montażu złożonych matryc, proces i metodologia montażu powinny być zgodne z charakterystyką strukturalną matrycy. Projekt powinien również spełniać wymagania montażowe struktury matrycy, takie jak preferowanie pozycjonowania typu gniazdowego dla stempli męskich i żeńskich.

Matryce złożone są narzędziami jednostanowiskowymi. W związku z tym proces montażu matrycy złożonej jest równoważny montażowi matrycy wykrawającej na tym samym stanowisku, a następnie wykorzystaniu matrycy wykrawającej jako odniesienia do montażu matrycy wykrawającej.

W oparciu o tę zasadę, podczas projektowania i montażu złożonych matryc należy przestrzegać następujących kluczowych wytycznych:

1) Do montażu matrycy złożonej należy użyć stempli męskiego i żeńskiego jako elementów referencyjnych. Najpierw należy zmierzyć lub oszacować punkt środkowy siła przebicia, zidentyfikować odpowiadający mu punkt na matrycy żeńskiej i wyrównać środek nacisku stempli męskiego i żeńskiego z punktem środkowym trzonu matrycy.

2) Przymocuj i zabezpiecz stemple męskie i żeńskie do stałej płyty lub podstawy za pomocą śrub i kołków rozporowych.

Następnie, zgodnie z wewnętrznym kształtem stempli męskich i żeńskich, wyregulować względne położenie płyty stałej matrycy wykrawającej, aby wyrównać luz między matrycą wykrawającą męską i żeńską, zabezpieczyć ją śrubami i przeprowadzić wstępny test wykrawania. Po potwierdzeniu, wywierć i rozwierć otwory w górnym gnieździe matrycy dla stałej płyty matrycy wykrawającej i połącz je za pomocą kołków pozycjonujących.

3) Użyć zewnętrznego kształtu stempli męskiego i żeńskiego jako odniesienia do montażu i wyregulować położenie wykrojnika żeńskiego względem stempli męskiego i żeńskiego, wyregulować luz, a po potwierdzeniu wywiercić otwór od matrycy żeńskiej do płyty stałej i zabezpieczyć śrubami.

4) Po kolejnym udanym teście wykrawania, wywierć i rozwierć otwory od matrycy żeńskiej do górnego gniazda matrycy i włóż kołki pozycjonujące.

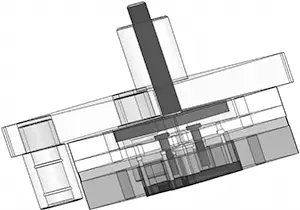

Aby zapoznać się z ilustracją montażu matrycy złożonej, patrz Tabela 2-5.

Rysunek 2-5: Schemat montażu formy kompozytowej

| Sekwencja operacji | ilustracja | wprowadzenie |

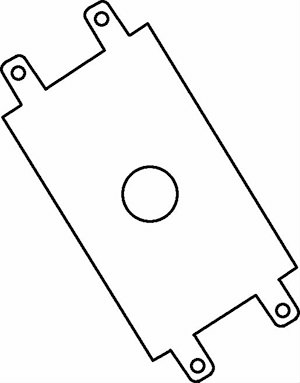

| 1 |  | Prototyp przedmiotu obrabianego |

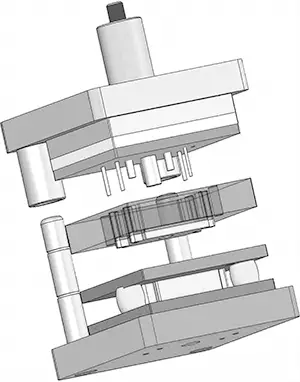

| 2 |  | Schemat formy kompozytowej |

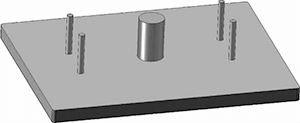

| 3 |  | Zamontować słupki prowadzące i tuleje |

| 4 |  | Zamontować stempel na płycie podporowej, stosując te same metody i specyfikacje techniczne, co w przypadku matrycy jednooperacyjnej. |

| 5 |  | Aby obliczyć środek ciężkości przedmiotu obrabianego, wyrównaj go z punktem środkowym wzoru. Następnie zainstaluj matrycę męską i żeńską. |

| 6 |  | W oparciu o matrycę męską i matrycę żeńską wyreguluj luz wokół pozycji stempla, aby wyrównać go z matrycą męską, a następnie zainstaluj matrycę męską. Po pomyślnym wykonaniu testu stempla zainstaluj pierwszy zestaw kołków ustalających. |

| 7 |  | W oparciu o zewnętrzny kontur stempla i matrycy, zainstaluj matrycę i przeprowadź próbne wykrawanie. Po potwierdzeniu braku błędów, odwróć i wywierć otwór, a następnie zainstaluj drugi zestaw kołków ustalających. |

| 8 |  | Elementy systemu wyrzucania, w tym płyta wyrzucająca, popychacz, płyta dociskowa i pręt wyrzucający. |

| 9 |  | Płyty załadunkowe i rozładunkowe oraz szyny prowadzące materiał taśmowy i kołki ograniczające materiał. |

Instalacja wykrojników na maszynach

Instalacja wykrojników jednooperacyjnych z urządzeniami prowadzącymi

Wykrojniki wyposażone w urządzenia prowadzące powinny być instalowane w pozycji zamkniętej. Konkretne kroki są następujące:

1) Zmierzyć wysokość zamkniętej formy i wyregulować dolny martwy punkt siłownika prasy do pozycji o 2 do 5 mm wyższej niż wysokość zamkniętej formy.

2) Zdejmij zacisk uchwytu matrycy i wsuń matrycę do pozycji uchwytu, a następnie wstępnie dokręć zacisk uchwytu matrycy.

3) Obrócić śrubę kulową, aby opuścić siłownik dociskowy, aż matryca męska wbije się na 1 do 2 mm w matrycę żeńską, wykorzystując sprężystość elementów sprężynowych płyty do zdejmowania izolacji, aby doprowadzić górną powierzchnię górnej matrycy do mocnego kontaktu z dolną powierzchnią siłownika dociskowego.

4) Zamocować zacisk uchwytu matrycy.

5) Zacisnąć dolną matrycę.

6) Obrócić śrubę kulową, aby podnieść siłownik prasy, aż matryca męska znajdzie się w odległości od 2 do 5 mm od matrycy żeńskiej.

7) Podczas procesu wykrawania próbnego stopniowo zmniejszaj wysokość górnej matrycy, aż obrabiany przedmiot zostanie całkowicie oddzielony od materiału. Sprawdź próbnie wykrojone części i po potwierdzeniu, że są prawidłowe, kontynuuj produkcję.

Montaż wykrojnika bez urządzenia prowadzącego

Podczas montażu wykrojnika bez urządzenia prowadzącego można zastosować różne metody w zależności od prześwit matrycy. Podczas produkcji, jeśli luz między stemplem a matrycą jest większy lub równy 0,20 mm, możliwe jest bezpośrednie wyrównanie wizualne lub użycie szczelinomierza. W przypadku prześwitów mniejszych niż 0,20 mm powszechnie stosowana jest metoda folii z tworzywa sztucznego, a procedura jest zasadniczo taka sama jak w przypadku matryc z urządzeniami prowadzącymi.

Ogólnie rzecz biorąc, metoda folii z tworzywa sztucznego jest prostsza, szybsza i bardziej niezawodna niż kontrola wizualna. Dopóki folia z tworzywa sztucznego nie zostanie przecięta lub rozdarta, oznacza to, że między stemplem a matrycą istnieje luz, zapobiegający wgryzaniu się matrycy.

Instalacja matrycy progresywnej

Podczas pracy matrycy progresywnej materiał taśmy jest podawany stopniowo od prawej do lewej strony. Podczas początkowych stempli, brak materiału po lewej stronie matrycy może prowadzić do niewyważenia, a nawet uszkodzenia stempla. Dlatego też, na początku serii próbnej lub produkcji, należy zastosować ręczną metodę wyściełania lewej strony matrycy materiałem o tej samej grubości co obrabiany przedmiot, uprzednio usunięty z pozycji roboczej.

Materiał ten jest stopniowo wycofywany, aż taśma przejdzie przez wszystkie etapy wykrawania, po czym matryca może przełączyć się na pracę automatyczną.