Możesz skorzystać z poniższego kalkulatora, aby określić wymaganą siłę gięcia dla operacji gięcia V, U i wytarcia.

Powiązany kalkulator: Kalkulator siły zginania w kształcie litery V i U

W produkcji blach, operacje gięcia mają kluczowe znaczenie dla przekształcania płaskich arkuszy metalu w złożone trójwymiarowe formy. Precyzja w tych procesach ma kluczowe znaczenie dla zapewnienia integralności strukturalnej, dokładności wymiarowej i funkcjonalności produktu końcowego. Aby zwiększyć precyzję i wydajność, kalkulatory siły gięcia stały się niezbędnymi narzędziami dla inżynierów, mechaników i planistów procesów.

Te zaawansowane kalkulatory pomagają w określeniu optymalnej siły wymaganej dla różnych technik gięcia, w tym gięcia w kształcie litery V, U i wytarcia. Gięcie w kształcie litery V i U polega na wciskaniu metalowego elementu obrabianego między stempel i matrycę w celu utworzenia profili w kształcie litery V lub U. Wymagana siła zależy od wielu czynników, w tym właściwości materiału (takich jak granica plastyczności i charakterystyka utwardzania), grubości blachy, kąta gięcia, szerokości otworu matrycy i promienia stempla.

Gięcie z przetarciem, znane również jako gięcie krawędziowe lub gięcie kołnierzowe, wykorzystuje inną metodologię, w której blacha jest gięta na prostej krawędzi lub matrycy. W tym procesie siła gięcia zależy nie tylko od właściwości i grubości materiału, ale także od długości gięcia, wysokości kołnierza i konfiguracji narzędzi (w tym promienia matrycy i prześwitu).

Kalkulatory siły gięcia znacznie usprawniają proces określania tych krytycznych parametrów, zmniejszając potrzebę stosowania czasochłonnych i kosztownych metod prób i błędów. Wprowadzając określone zmienne, takie jak gatunek materiału, grubość blachy, kąt gięcia, długość gięcia i geometria narzędzia, użytkownicy mogą szybko uzyskać dokładne wymagania dotyczące siły dla konkretnej operacji gięcia. Precyzja ta umożliwia operatorom optymalizację ustawień maszyny, wybór odpowiedniego oprzyrządowania i zapewnienie spójnej, wysokiej jakości gięcia we wszystkich seriach produkcyjnych.

Co więcej, kalkulatory te odgrywają kluczową rolę w optymalizacji procesów i kontroli jakości. Zapewniając dokładne prognozy siły, pomagają zminimalizować straty materiału, zmniejszają ryzyko nadmiernego lub niedostatecznego zginania i zapobiegają uszkodzeniom narzędzi. Prowadzi to do poprawy jakości produktu, zmniejszenia ilości odpadów i zwiększenia ogólnej wydajności produkcji.

Jak produkcja blach Wraz z integracją zaawansowanych materiałów i coraz bardziej złożonych geometrii, rośnie znaczenie dokładnych obliczeń siły zginającej. Kalkulatory te służą jako nieocenione zasoby w nowoczesnych środowiskach produkcyjnych, wspierając produkcję precyzyjnych komponentów dla przemysłu lotniczego i motoryzacyjnego, elektronicznego i architektonicznego.

Podstawy obciążenia zginającego

Obliczenia obciążenia gnącego mają kluczowe znaczenie dla określenia dokładnej siły wymaganej do odkształcenia metalu w różnych procesach produkcyjnych. Dokładne obliczenia zapewniają nie tylko integralność strukturalną giętych komponentów, ale także optymalizują wydajność procesu i wykorzystanie materiału.

Definiowanie obciążenia zginającego

Obciążenie zginające odnosi się do siły zewnętrznej przyłożonej prostopadle do osi wzdłużnej przedmiotu obrabianego, powodując jego zginanie lub odkształcanie. Wielkość tego obciążenia jest zwykle wyrażana w kiloniutonach (kN) i jest obliczana na podstawie wielu czynników, w tym:

- Właściwości materiału (granica plastyczności, moduł sprężystości)

- Geometria przedmiotu obrabianego (grubość, szerokość, długość)

- Kąt i promień gięcia

- Szerokość otworu matrycy (gięcie w kształcie litery V)

Rodzaje gięcia

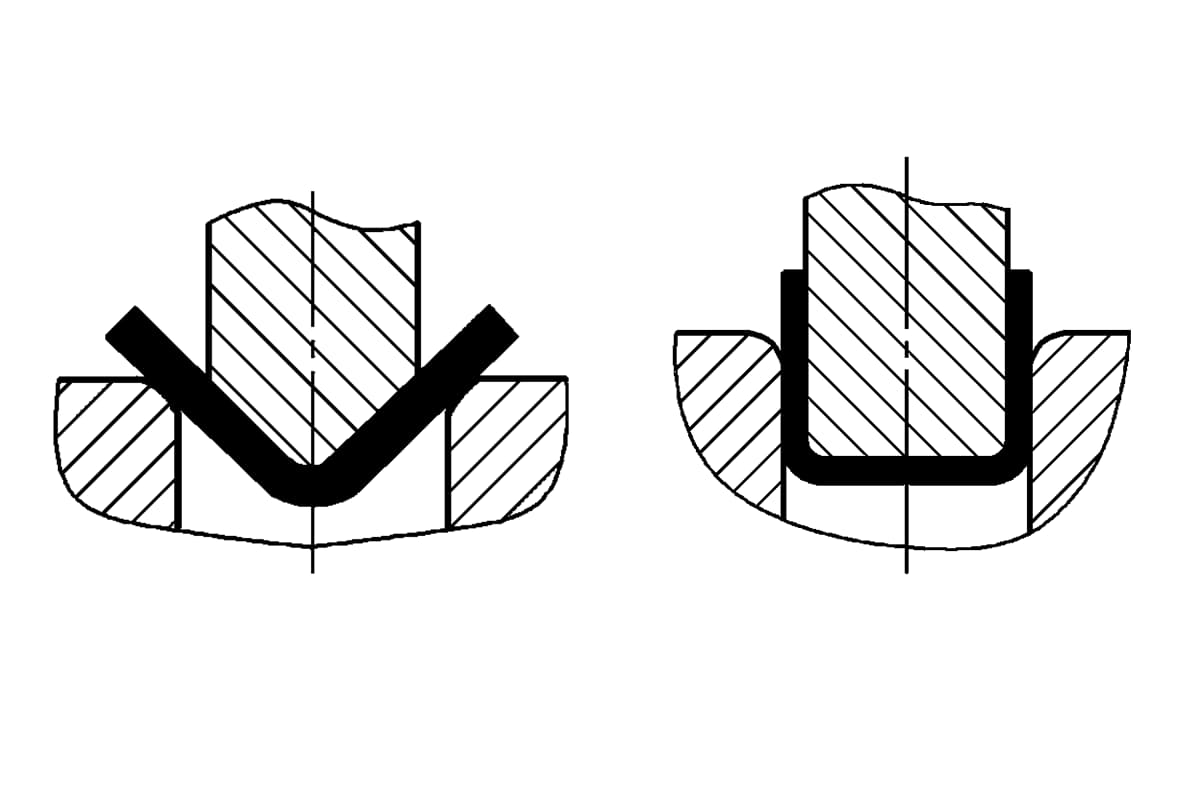

- Gięcie w kształcie litery V: Najpopularniejszy typ, w którym arkusz jest wciskany w matrycę w kształcie litery V. Kąt gięcia jest określany przez kąt stempla i otwór matrycy.

- Gięcie w kształcie litery U: Podobny do gięcia w kształcie litery V, ale wykorzystujący matrycę w kształcie litery U do utworzenia kanału lub profilu U. Proces ten często wymaga większej siły gięcia ze względu na zwiększoną powierzchnię styku.

- Gięcie przez wycieranie (gięcie krawędziowe): Stosuje siłę liniową wzdłuż krawędzi arkusza, tworząc zagięcie poprzez wycieranie materiału o krawędź matrycy. Metoda ta jest często stosowana w przypadku dużych paneli lub gdy niewielka promień gięcia jest wymagany.

- Gięcie pneumatyczne: Elastyczny proces, w którym stempel nie zagłębia się całkowicie w matrycy, umożliwiając gięcie pod różnymi kątami przy użyciu tego samego narzędzia.

- Gięcie obrotowe: Wykorzystuje obracające się matryce do stopniowego formowania gięcia, często stosowane do elementów rurowych lub procesów ciągłych.

Znaczenie dokładnych obliczeń

- Integralność strukturalna: Precyzyjne obliczenia zapewniają, że gięty metal spełnia specyfikacje projektowe i działa zgodnie z wymaganiami bez awarii lub nadmiernego sprężynowania.

- Efektywność kosztowa: Dokładne prognozy obciążenia minimalizują straty materiału, zmniejszają zużycie energii i optymalizują wybór narzędzi, zmniejszając w ten sposób ogólne koszty produkcji.

- Optymalizacja procesu: Znajomość dokładnego obciążenia gnącego umożliwia precyzyjne dostrojenie parametrów maszyny, poprawiając czas cyklu i spójność przy jednoczesnym zachowaniu jakości.

- Długowieczność narzędzia: Prawidłowe obliczenia siły zapobiegają przeciążeniu narzędzia, wydłużając żywotność matrycy i stempla oraz skracając przestoje konserwacyjne.

- Kontrola jakości: Dokładne przewidywania ułatwiają lepszą kontrolę procesu, zmniejszając różnice i wady w produkcie końcowym.

- Bezpieczeństwo: Prawidłowe obliczenia obciążenia zapewniają, że operacje gięcia pozostają w bezpiecznych granicach roboczych zarówno dla maszyn, jak i operatorów.

Proces gięcia w kształcie litery V

W dziedzinie produkcji blach, proces gięcia w kształcie litery V jest podstawą techniki tworzenia precyzyjnych zagięć kątowych o wyjątkowej wszechstronności i wydajności.

Opis procesu

Proces gięcia w kształcie litery V polega na wciskaniu metalowego elementu w matrycę w kształcie litery V za pomocą odpowiednio ukształtowanego stempla. Ta operacja, fundamentalna w formowaniu metalu, pozwala na tworzenie szerokiego zakresu kątów gięcia, zazwyczaj od 30° do 120°. Dokładność i jakość gięcia zależy od kilku czynników:

- Wyrównanie stempla i matrycy: Precyzyjne wyrównanie stempla i matrycy ma kluczowe znaczenie dla uzyskania stałych kątów gięcia i uniknięcia asymetrycznych zagięć.

- Właściwości materiału: Grubość blachy, wytrzymałość na rozciąganie i orientacja ziaren znacząco wpływają na proces gięcia i jakość produktu końcowego.

- Promień gięcia: Kontrolowany przez promień końcówki stempla, czynnik ten wpływa na minimalny kąt gięcia osiągalny bez pękania lub nadmiernego przerzedzania materiału.

- Kompensacja sprężynowania: Uwzględnienie elastycznego powrotu materiału po gięciu jest niezbędne do osiągnięcia pożądanego kąta końcowego.

- Zastosowanie siły: Siła zginająca musi być dokładnie obliczona na podstawie właściwości materiału, grubości i pożądanego kąta zgięcia, aby zapobiec nadmiernemu lub niedostatecznemu zginaniu.

Nowoczesne operacje gięcia V często wykorzystują CNC prasy krawędziowezwiększając precyzję dzięki programowalnym ogranicznikom, monitorowaniu siły i systemom pomiaru kąta. Ta integracja technologii pozwala na powtarzalne, wysoce precyzyjne gięcia nawet w przypadku złożonych, wielokrotnie giętych części.

Zaawansowane techniki, takie jak gięcie pneumatyczne (gdzie arkusz nie dotyka dna matrycy) i gięcie z dnem (gdzie arkusz jest dociskany do dna matrycy) oferują dalszą kontrolę nad procesem gięcia, umożliwiając producentom optymalizację pod kątem określonych właściwości materiału i wymagań geometrycznych.

Proces gięcia w kształcie litery U

W dziedzinie produkcji blach, gięcie w kształcie litery U jest krytyczną operacją, która wymaga kompleksowego zrozumienia określonych parametrów w celu osiągnięcia precyzyjnych i spójnych wyników.

Opis procesu

Gięcie w kształcie litery U to zaawansowana technika formowania wykorzystywana do tworzenia profilu w kształcie litery U w arkuszach blachy. Proces ten jest zwykle wykonywany przy użyciu hydraulicznego lub prasa mechaniczna hamulec wyposażony w specjalistyczne oprzyrządowanie - zestaw stempla i matrycy specjalnie zaprojektowany do operacji gięcia w kształcie litery U. Blaszany przedmiot obrabiany jest umieszczany na matrycy z rowkiem w kształcie litery U, podczas gdy odpowiedni stempel opada, przykładając kontrolowaną siłę w celu odkształcenia metalu wokół jego konturów. To zsynchronizowane działanie skutkuje utworzeniem jednolitego zagięcia w kształcie litery U.

Złożoność gięcia w kształcie litery U polega na wielu jednoczesnych strefach odkształcenia. Gdy stempel opada, metal poddawany jest zarówno procesom gięcia, jak i ciągnienia. Materiał w dolnej części litery U ulega rozciąganiu, podczas gdy boki poddawane są naprężeniom ściskającym, co prowadzi do potencjalnych zmian grubości, które należy uwzględnić w fazie projektowania.

Kluczowe czynniki wpływające na proces gięcia U obejmują:

- Właściwości materiału: Granica plastyczności, wytrzymałość na rozciąganie i ciągliwość blachy.

- Grubość i szerokość arkusza

- Promień i głębokość gięcia

- Szerokość otworu matrycy i geometria stempla

- Siła zginająca i prędkość

- Warunki smarowania

Precyzyjna kontrola tych parametrów ma kluczowe znaczenie dla zapobiegania powszechnym wadom, takim jak sprężynowanie, marszczenie lub pękanie, zapewniając, że produkt końcowy spełnia rygorystyczne wymagania jakościowe i wymiarowe. Zaawansowane prasy krawędziowe wyposażone w systemy CNC i funkcje monitorowania siły umożliwiają regulację w czasie rzeczywistym, optymalizując proces gięcia w kształcie litery U dla różnych materiałów i geometrii.

Proces gięcia Wipe

Gięcie z przetarciem, znane również jako gięcie krawędziowe lub wywijanie, jest precyzyjnym procesem formowania metalu o kluczowym znaczeniu dla kształtowania elementów z blachy pod pożądanymi kątami i konturami z wysoką dokładnością i powtarzalnością.

Opis procesu

Gięcie z wycieraniem polega na zabezpieczeniu metalowego przedmiotu obrabianego między matrycą a podkładką dociskową, podczas gdy precyzyjnie kontrolowany stempel lub matryca do wycierania wymusza wygięcie wystającej części metalu wzdłuż wcześniej określonej krawędzi. Operacja ta wymaga starannie skalibrowanej maszyny, zazwyczaj prasy krawędziowej lub specjalistycznej maszyny do gięcia z przetarciem, aby zapewnić stałe kąty gięcia, minimalne sprężynowanie i jednolitą jakość gięcia na całej długości przedmiotu obrabianego.

Proces ten zazwyczaj przebiega w następujący sposób:

- Pozycjonowanie blachy na dolnej matrycy

- Bezpieczne mocowanie przedmiotu obrabianego za pomocą podkładki dociskowej

- Obniżenie ciosu w celu zainicjowania zgięcia

- Przyłożenie kontrolowanej siły w celu zakończenia gięcia pod żądanym kątem.

- Cofnięcie stempla i zwolnienie podkładki dociskowej

Krytyczne parametry gięcia z wycieraniem obejmują właściwości materiału (takie jak granica plastyczności i grubość), promień gięcia, szerokość otworu matrycy, prędkość stempla i nacisk mocowania. Zaawansowane konfiguracje gięcia wipe mogą obejmować sterowanie CNC, monitorowanie siły w czasie rzeczywistym i adaptacyjne techniki gięcia w celu kompensacji zmian materiału i uzyskania ściślejszych tolerancji.

Ten wszechstronny proces jest szeroko stosowany w branżach takich jak motoryzacyjna, lotnicza i HVAC do produkcji komponentów, takich jak wsporniki, kołnierze i obudowy, oferując korzyści pod względem szybkości, precyzji i opłacalności zarówno dla małych, jak i dużych serii produkcyjnych.

Właściwości materiału i ich wpływ

Podczas korzystania z kalkulatora obciążenia zginającego, kluczowe jest uwzględnienie określonych właściwości materiału, które bezpośrednio wpływają na wymaganą siłę gięcia i jakość końcowego gięcia. Zrozumienie tych właściwości umożliwia precyzyjne obliczenia siły, optymalny dobór narzędzi i zapewnia integralność gotowego produktu.

Wytrzymałość materiału

Wytrzymałość na rozciąganie: Ta właściwość określa odporność materiału na naprężenia rozciągające i ma kluczowe znaczenie przy obliczaniu obciążenia zginającego. Materiały o wyższej wytrzymałości na rozciąganie, mierzonej w megapaskalach (MPa), wymagają większej siły zginającej do kształtowania. Na przykład stal o wysokiej wytrzymałości na rozciąganie o wytrzymałości 800 MPa będzie wymagała znacznie większej siły do zginania w porównaniu do stali miękkiej (400 MPa) lub aluminium (250 MPa) o tych samych wymiarach. Zależność między wytrzymałością na rozciąganie a wymaganą siłą gięcia jest często nieliniowa, co wymaga dokładnych danych materiałowych do precyzyjnych obliczeń.

Granica plastyczności: Ta właściwość wskazuje naprężenie, przy którym materiał zaczyna odkształcać się plastycznie. Jest to szczególnie ważne w operacjach gięcia, ponieważ określa punkt, w którym następuje trwałe odkształcenie. Stosunek granicy plastyczności do wytrzymałości na rozciąganie (stosunek Y/T) może zapewnić wgląd w odkształcalność materiału. Materiały o niższym stosunku Y/T wykazują zazwyczaj lepszą podatność na zginanie.

Plastyczność materiału

Wydłużenie: Plastyczność, zwykle wskazywana przez procent wydłużenia w próbie rozciągania, reprezentuje stopień, w jakim materiał może odkształcać się pod wpływem naprężenia rozciągającego bez pękania. Wysoka plastyczność ma kluczowe znaczenie dla procesów takich jak gięcie w kształcie litery U lub formowanie rolkowegdzie materiał ulega znacznemu odkształceniu. Przykładowo, austenityczne stale nierdzewne o wartościach wydłużenia 40-60% oferują doskonałą plastyczność w porównaniu do stali wysokowytrzymałych o wydłużeniu około 10-20%. Materiały o niskiej plastyczności są bardziej podatne na pękanie podczas gięcia, co wpływa na wybór promienia gięcia, konstrukcję matrycy i wymaga zastosowania określonych środków ostrożności, takich jak wyżarzanie odprężające lub formowanie na gorąco.

Wykładnik utwardzania odkształceniowego: Ta właściwość, często oznaczana jako wartość n, wskazuje na zdolność materiału do rozprowadzania odkształcenia podczas formowania. Wyższe wartości n (np. 0,2-0,3 dla niektórych stali nierdzewnych) sugerują lepszą formowalność i bardziej równomierny rozkład naprężeń, co jest korzystne w złożonych operacjach gięcia. Materiały o niższych wartościach n mogą wymagać bardziej starannego projektowania narzędzi i kontroli procesu, aby uniknąć miejscowego ścieńczenia lub uszkodzenia.

Zrozumienie tych właściwości materiału pozwala inżynierom zoptymalizować procesy gięcia, wybrać odpowiednie oprzyrządowanie i przewidzieć potencjalne problemy, zanim pojawią się one w produkcji. Wprowadzając dokładne dane materiałowe do kalkulatorów obciążeń gnących, producenci mogą zapewnić precyzyjne obliczenia siły, zminimalizować sprężynowanie i produkować wysokiej jakości elementy gięte w szerokim zakresie materiałów i geometrii.

Kwestie bezpieczeństwa

Wdrożenie kompleksowych środków bezpieczeństwa w operacjach gięcia metalu ma kluczowe znaczenie dla zapobiegania wypadkom i zapewnienia dobrego samopoczucia operatorów i sprzętu. Przestrzeganie precyzyjnych wytycznych i ustalonych protokołów stanowi podstawę bezpiecznego środowiska pracy.

Bezpieczeństwo sprzętu

Regularna konserwacja: Wszystkie urządzenia do gięcia, w tym prasy krawędziowe, maszyny do formowania rolkowego i składarki, muszą przechodzić zaplanowane kontrole i konserwację zapobiegawczą, aby zapewnić optymalną funkcjonalność i bezpieczeństwo. Potencjalne usterki lub zużycie krytycznych komponentów, takich jak matryce gnące, podkładki dociskowe i układy hydrauliczne, mogą stanowić poważne zagrożenie.

Kompleksowa lista kontrolna inspekcji:

- Układy hydrauliczne: Sprawdzić pod kątem wycieków, niezgodności ciśnienia i poziomu płynu

- Elementy mechaniczne: Sprawdzić pod kątem zużycia, uszkodzeń lub niewspółosiowości.

- Systemy elektryczne: Sprawdzić prawidłową izolację, połączenia i działanie sterowania.

- Oprzyrządowanie: Sprawdzenie matryc gnących i stempli pod kątem zużycia, pęknięć lub deformacji.

- Smarowanie: Upewnij się, że wszystkie ruchome części są odpowiednio nasmarowane.

Osłony bezpieczeństwa i blokady: Maszyny muszą być wyposażone w odpowiednie systemy zabezpieczające, aby chronić operatorów przed ruchomymi częściami, punktami zakleszczenia i potencjalnym wyrzucaniem materiałów podczas procesu gięcia. Zaawansowane kurtyny świetlne, systemy skanowania laserowego i osłony mechaniczne z blokadami zapewniają, że maszyna nie będzie działać, jeśli środki bezpieczeństwa zostaną naruszone.

Bezpieczeństwo operatora

Kompleksowe szkolenie: Operatorzy muszą przejść gruntowne szkolenie w zakresie konkretnych giętarek, których będą używać, w tym:

- Zrozumienie mechanicznych zasad gięcia metalu i kompensacji sprężynowania

- Prawidłowa konfiguracja i obsługa sterowników CNC i kalkulatorów obciążeń gnących

- Techniki przenoszenia materiałów dla różnych rodzajów i grubości metalu

- Rozpoznawanie potencjalnych zagrożeń i wdrażanie strategii ograniczania ryzyka

- Procedury zatrzymania awaryjnego i protokoły ewakuacji

- Właściwe użytkowanie i konserwacja środków ochrony indywidualnej (ŚOI)

Środki ochrony indywidualnej (PPE): Noszenie odpowiednich środków ochrony indywidualnej jest obowiązkowe i powinno być dostosowane do konkretnej operacji gięcia:

Niezbędne środki ochrony indywidualnej do gięcia metalu:

- Ochrona oczu: Okulary ochronne lub osłony twarzy chroniące przed cząstkami metalu i rozpryskami smaru.

- Ochrona rąk: Rękawice odporne na przecięcie do przenoszenia materiałów; rękawice izolowane do pracy z gorącymi elementami.

- Ochrona stóp: Buty ze stalowymi noskami i antypoślizgową podeszwą chroniącą przed ciężkimi przedmiotami i zapewniającą stabilność.

- Ochrona słuchu: Zatyczki do uszu lub nauszniki w środowiskach o wysokim poziomie hałasu

- Ochrona dróg oddechowych: Podczas pracy z materiałami, które mogą wytwarzać szkodliwe opary lub pyły

Ponadto operatorzy powinni nosić ściśle przylegającą odzież, aby zapobiec zaplątaniu się w ruchome części, a długie włosy powinny być zabezpieczone.

Przykłady zastosowań

Kalkulatory obciążeń gnących są niezbędnymi narzędziami w precyzyjnym formowaniu metali, umożliwiając dokładne przewidywanie wymaganych sił dla określonych operacji gięcia. Te wyrafinowane kalkulatory integrują zaawansowaną naukę o materiałach i zasady inżynierii, zapewniając wiarygodne wytyczne dla szerokiej gamy procesów gięcia.

Zastosowania przemysłowe

W środowiskach produkcyjnych kalkulatory obciążeń gnących zapewniają optymalne dopasowanie ustawień maszyn, właściwości materiału i pożądanych wyników gięcia. Gięcie w kształcie litery V, powszechna technika w produkcji na dużą skalę elementów metalowych, takich jak wsporniki i obudowy, jest przykładem krytycznej roli tych kalkulatorów. Kluczowe dane wejściowe obejmują wytrzymałość materiału na rozciąganie, długość przedmiotu obrabianego, grubość i szerokość otworu matrycy. Parametry te określają precyzyjną siłę wymaganą przez prasę krawędziową do uzyskania dokładnego zgięcia w kształcie litery V, jednocześnie zapobiegając uszkodzeniu sprzętu lub deformacji przedmiotu obrabianego.

Gięcie w kształcie litery U, kluczowe w produkcji kanałów i rur, gdzie najważniejsza jest spójność wymiarowa, wymaga dokładnej kontroli sił gięcia w celu utrzymania jednolitych kątów i złagodzenia zmęczenia metalu. Kalkulatory obciążeń gnących ułatwiają określanie konkretnych sił dla różnorodnych zastosowań. metaleod stali o wysokiej wytrzymałości po lekkie stopy aluminium, uwzględniając ich unikalne właściwości w zakresie rozciągania, granicy plastyczności i ciągliwości.

Produkcja na zamówienie

W dziedzinie produkcji niestandardowej, kalkulatory do gięcia z wycieraniem są niezbędne w projektach wymagających niestandardowych kształtów metalowych o skomplikowanych konturach. Gięcie z przetarciem, zwane również gięciem krawędziowym, polega na zabezpieczeniu blachy między matrycą a podkładką dociskową, podczas gdy stempel tworzy pożądane zagięcie. Te specjalistyczne kalkulatory pomagają producentom w oszacowaniu dokładnej siły wymaganej do gięcia metali o różnej grubości i składzie, umożliwiając tworzenie niestandardowych elementów, takich jak estetyczne panele, elementy architektoniczne lub specjalistyczne elementy maszyn.

Wdrożenie kalkulatorów obciążeń zginających w produkcji niestandardowej znacznie zwiększa wydajność procesu i opłacalność. Minimalizując zależność od prób i błędów, narzędzia te znacznie zmniejszają ilość odpadów materiałowych, optymalizują czas produkcji i poprawiają ogólną jakość niestandardowych części metalowych. Co więcej, umożliwiają one producentom przekraczanie granic złożoności projektu, ułatwiając realizację innowacyjnych i wymagających projektów formowania metalu.

Tematy zaawansowane

W dziedzinie obliczeń obciążeń zginających zaawansowane techniki, takie jak analiza elementów skończonych, zrewolucjonizowały precyzję formowania metalu, podczas gdy najnowsze innowacje technologiczne rozszerzają możliwości tradycyjnych metod gięcia, przesuwając granice tego, co można osiągnąć w produkcji blach.

Analiza metodą elementów skończonych

Analiza elementów skończonych (MES) oferuje potężne narzędzie obliczeniowe umożliwiające inżynierom przewidywanie z dużą dokładnością, w jaki sposób materiały będą reagować na złożone obciążenia zginające i rozkłady naprężeń. Poprzez dyskretyzację komponentu na siatkę mniejszych elementów, analiza elementów skończonych symuluje proces gięcia w najdrobniejszych szczegółach, pozwalając na zniuansowaną optymalizację geometrii narzędzi, parametrów procesu i doboru materiałów. Ta zaawansowana zdolność symulacji pomaga w znacznym zmniejszeniu liczby prób i błędów w zastosowaniach związanych z gięciem, prowadząc do bardziej wydajnych, opłacalnych procesów produkcyjnych i umożliwiając projektowanie komponentów o zoptymalizowanym stosunku wytrzymałości do masy.

Zastosowanie metody elementów skończonych w gięciu blach wykracza poza proste zagięcia w kształcie litery V, umożliwiając inżynierom modelowanie złożonych zagięć wieloosiowych, kompensację sprężynowania i rozkład naprężeń szczątkowych. Poprzez włączenie modeli materiałowych, które uwzględniają anizotropię i utwardzanie odkształceniowe, FEA może przewidzieć potencjalne problemy, takie jak ścieńczenie, marszczenie lub pękanie przed fizycznym prototypowaniem, przyspieszając w ten sposób cykle rozwoju produktu i poprawiając ogólną jakość części.

Najnowsze innowacje

W dziedzinie gięcia w kształcie litery V, U i rury nastąpił znaczny postęp dzięki opracowaniu nowych materiałów o wysokiej wytrzymałości, adaptacyjnych systemów sterowania i technologii Przemysłu 4.0. Najnowsze innowacje obejmują integrację inteligentnych czujników, analizy danych w czasie rzeczywistym i algorytmów uczenia maszynowego w maszynach do gięcia. Te inteligentne systemy tworzą dynamiczne korekty w czasie rzeczywistym dla zmian właściwości materiału (takich jak grubość i granica plastyczności), warunków środowiskowych (temperatura i wilgotność) oraz zużycia narzędzi, co skutkuje znacznie lepszą dokładnością gięcia, powtarzalnością i stabilnością procesu.

Najnowocześniejsze rozwiązania obejmują:

- Adaptacyjne systemy gięcia, które wykorzystują sprzężenie zwrotne w zamkniętej pętli do ciągłej optymalizacji kątów gięcia i sił, kompensując sprężynowanie w czasie rzeczywistym.

- Oparte na sztucznej inteligencji algorytmy konserwacji predykcyjnej, które monitorują wydajność maszyn i zachowanie materiałów, prognozując potencjalne awarie i planując interwencje zapobiegawcze.

- Interfejsy rzeczywistości rozszerzonej (AR), które pomagają operatorom w złożonych sekwencjach gięcia, redukując błędy i czas szkolenia.

- Hybrydowe procesy gięcia, które łączą tradycyjne metody z miejscowym ogrzewaniem lub wibracjami ultradźwiękowymi w celu zwiększenia formowalności materiałów o wysokiej wytrzymałości lub trudnych do formowania.

Te postępy technologiczne nie tylko poprawiają jakość części i wydajność procesu, ale także umożliwiają gięcie bardziej złożonych geometrii i wcześniej trudnych materiałów, rozszerzając możliwości projektowania i produkcji produktów.