I. Ruch cięcia

Aby usunąć nadmiar metalu z przedmiotu obrabianego na obrabiarce i uzyskać przedmiot obrabiany spełniający wymagania dotyczące dokładności wymiarowej, dokładności geometrycznej i jakości powierzchni, musi istnieć ruch względny między narzędziem a przedmiotem obrabianym, tj. ruch skrawania.

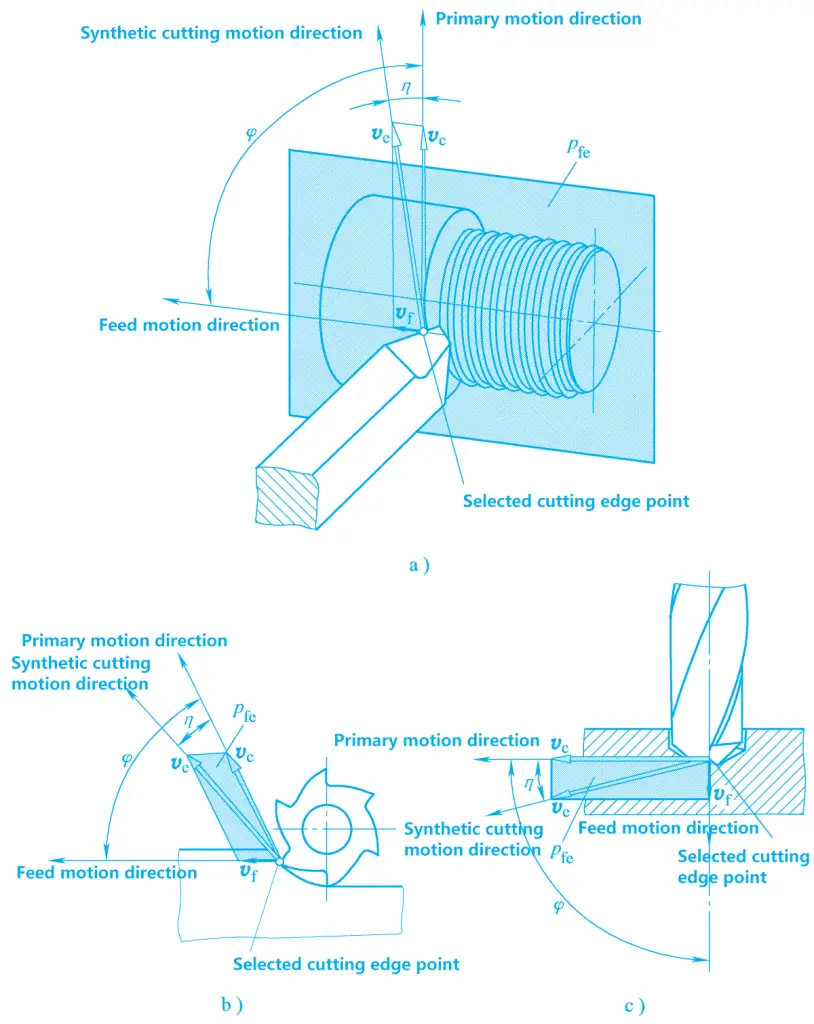

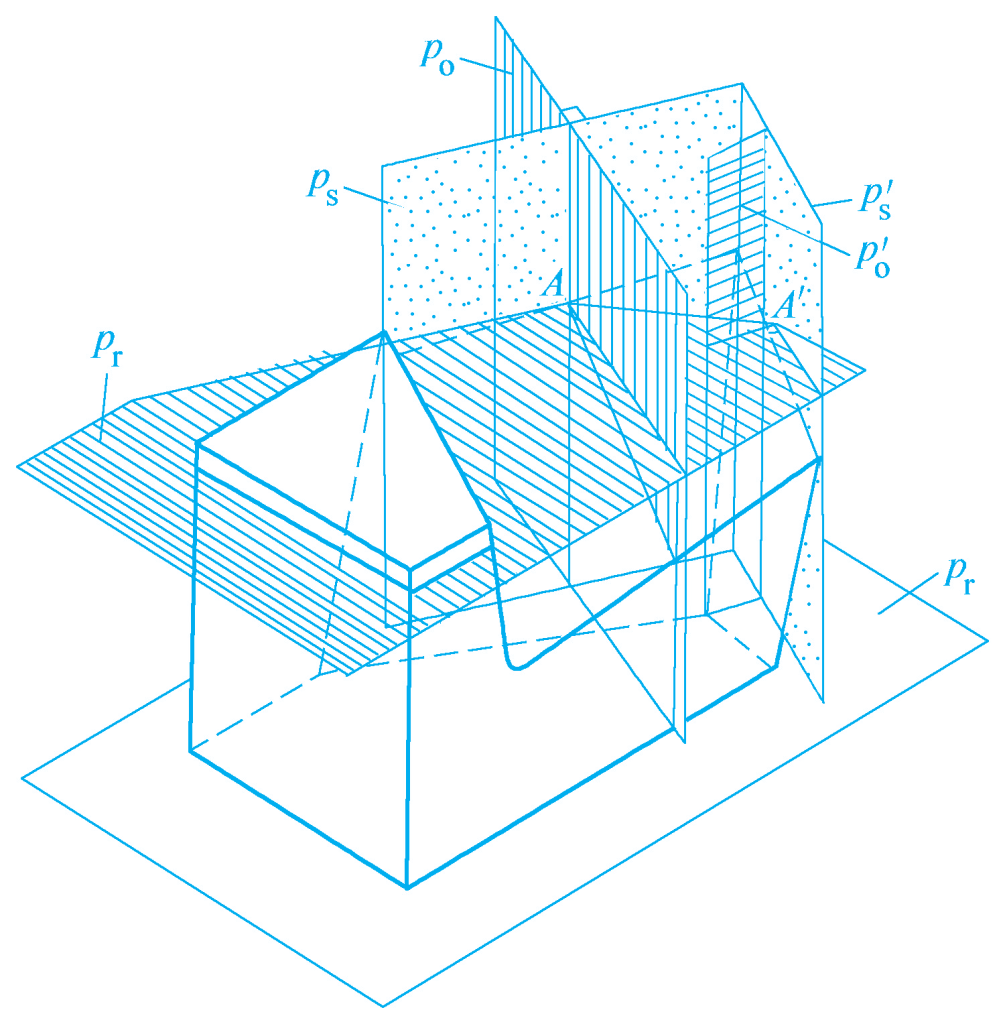

Zgodnie z rolą ruchu tnącego w procesie cięcia, ruch tnący można podzielić na ruch główny i ruch posuwowy, jak pokazano na rysunku 1.

a) Obracanie

b) Frezowanie

c) Wiercenie

1. Ruch główny

Ruch główny jest ruchem niezbędnym do usunięcia nadmiaru warstwy metalu z przedmiotu obrabianego i utworzenia nowej powierzchni na przedmiocie obrabianym. Jest to podstawowy ruch wykonywany przez obrabiarkę. Ruch główny charakteryzuje się najwyższą prędkością i największym zużyciem energii.

W obróbce skrawaniem występuje tylko jeden ruch główny, który może być wykonywany przez przedmiot obrabiany lub narzędzie. Na przykład, ruch obrotowy przedmiotu obrabianego podczas toczenia oraz ruch obrotowy frezu i wiertła podczas frezowania i wiercenia są ruchami głównymi.

2. Ruch posuwu

Ruch posuwowy to ruch, który w sposób przerywany lub ciągły podaje warstwę metalu, która ma zostać wycięta w procesie cięcia. W połączeniu z ruchem głównym, w sposób ciągły usuwa warstwę metalu w celu uzyskania pożądanej powierzchni przedmiotu obrabianego. Ruch posuwowy charakteryzuje się niską prędkością i niskim zużyciem energii.

Podczas obróbki skrawaniem ruch posuwowy może być jednym, dwoma lub wieloma ruchami. Może to być ruch ciągły, taki jak ruch wzdłużny narzędzia tokarskiego równoległy do osi przedmiotu obrabianego podczas toczenia zewnętrznego, lub ruch przerywany, taki jak ruch poprzeczny przedmiotu obrabianego lub narzędzia podczas strugania.

3. Ruch cięcia kompozytowego

Jak pokazano na rysunku 1, złożony ruch skrawający jest ruchem syntetyzowanym z ruchu głównego i ruchu posuwowego. Chwilowy kierunek ruchu złożonego wybranego punktu na krawędzi skrawającej narzędzia względem przedmiotu obrabianego nazywany jest kierunkiem złożonego ruchu skrawającego, a jego prędkość nazywana jest złożonym ruchem skrawającym. prędkość cięcia.

II. Powierzchnia przedmiotu obrabianego

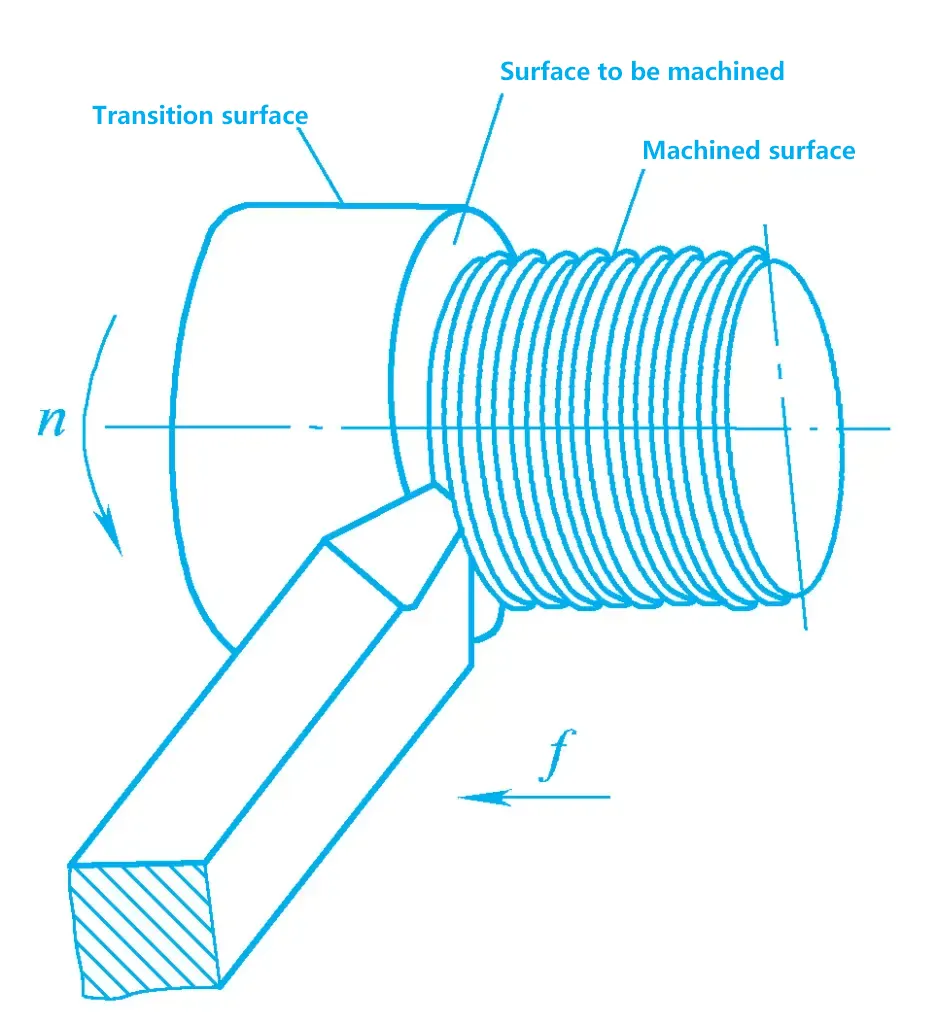

Podczas procesu cięcia warstwa metalu na obrabianym przedmiocie jest stale odcinana przez narzędzie i zamienia się w wióry, podczas gdy na obrabianym przedmiocie powstaje nowa powierzchnia. Podczas formowania nowej powierzchni na przedmiocie obrabianym występują trzy stale zmieniające się powierzchnie, jak pokazano na rysunku 2.

(1) Obrabiana powierzchnia

Powierzchnia przedmiotu obrabianego, która ma zostać usunięta, nazywana jest powierzchnią obrabianą.

(2) Obrobiona powierzchnia

Powierzchnia utworzona na obrabianym przedmiocie po cięciu przez narzędzie nazywana jest powierzchnią obrobioną.

(3) Powierzchnia przejściowa (powierzchnia obróbki)

Powierzchnia przecinana przez krawędź tnącą nazywana jest powierzchnią przejściową, która jest powierzchnią łączącą powierzchnię obrabianą z powierzchnią obrabianą.

III. Kąty geometryczne części tnącej narzędzia

Istnieje wiele rodzajów i kształtów narzędzi do cięcia metalu, ale skład części tnącej narzędzia ma punkty wspólne. Część tnącą zewnętrznego narzędzia tokarskiego można uznać za najbardziej podstawową formę części tnącej różnych narzędzi. Ogólne terminy opisujące część tnącą narzędzia tokarskiego mogą być również stosowane do innych narzędzi do cięcia metalu.

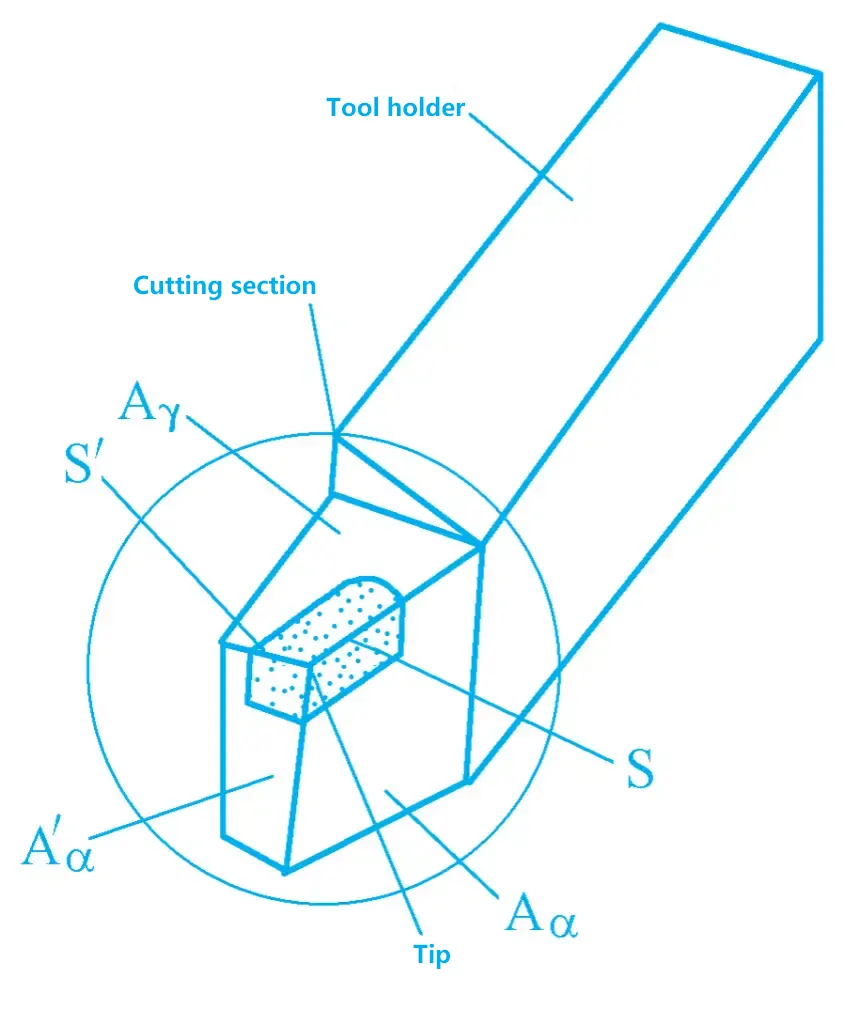

1. Skład narzędzia tokarskiego

Narzędzie tokarskie składa się z trzonka i głowicy. Chwyt narzędzia jest częścią mocującą narzędzia, a głowica narzędzia jest częścią tnącą narzędzia. Jak pokazano na rysunku 3, głowica narzędzia składa się z następujących części:

(1) Tarcza grabiąca Aγ

Powierzchnia narzędzia, przez którą wypływają wióry, nazywana jest powierzchnią natarcia.

(2) Powierzchnia boczna Aα

Powierzchnia narzędzia znajdująca się naprzeciwko powierzchni przejściowej nazywana jest powierzchnią boczną (zwaną również główną powierzchnią boczną).

(3) Dodatkowa powierzchnia boczna A'α

Powierzchnia narzędzia znajdująca się naprzeciwko obrabianej powierzchni nazywana jest powierzchnią boczną.

(4) Główna krawędź tnąca S

Linia przecięcia między powierzchnią natarcia a główną powierzchnią boczną nazywana jest główną krawędzią tnącą. Wykonuje ona główne zadanie podczas procesu cięcia.

(5) Druga krawędź tnąca S′

Linia przecięcia między powierzchnią natarcia i powierzchnią boczną drugorzędną nazywana jest drugorzędną krawędzią skrawającą. Współpracuje ona z główną krawędzią skrawającą w celu dokończenia cięcia i ostatecznie tworzy obrobioną powierzchnię przedmiotu obrabianego.

(6) Końcówka narzędzia

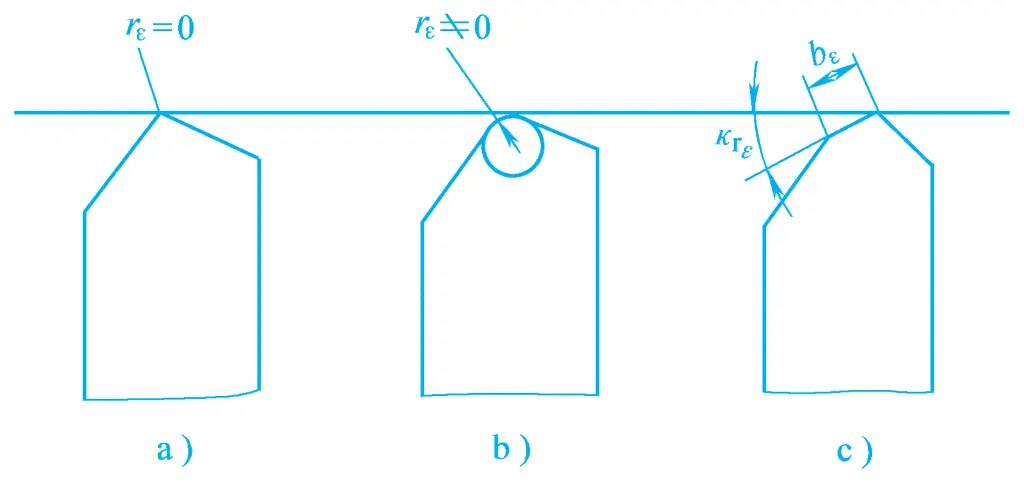

Końcówka narzędzia to część łącząca główną i pomocniczą krawędź tnącą lub punkt przecięcia głównej i pomocniczej krawędzi tnącej. Większość narzędzi ma niewielką prostą krawędź lub krawędź łukową szlifowaną na końcówce narzędzia, podczas gdy niektóre narzędzia mają główne i drugorzędne krawędzie tnące bezpośrednio przecinające się, tworząc ostrą końcówkę narzędzia, jak pokazano na rysunku 4.

a) Ostra końcówka narzędzia

b) Zaokrąglona końcówka narzędzia

c) Fazowana końcówka narzędzia

Różne typy narzędzi mogą mieć różną liczbę ostrzy i krawędzi skrawających, ale najbardziej podstawowa jednostka części skrawającej narzędzia składa się z dwóch ostrzy (Aγ , Aα ) i jedną główną krawędź tnącą. Każde złożone narzędzie wielokrawędziowe można przeanalizować, rozkładając je na podstawowe jednostki.

2. Stacjonarny układ odniesienia narzędzia na płaszczyźnie ortogonalnej

W celu analizy pozycji przestrzennych powierzchni narzędzia i krawędzi tnących części tnącej narzędzia oraz w celu ułatwienia projektowania, produkcji, szlifowania i pomiaru narzędzia, należy ustanowić przestrzenny układ odniesienia płaszczyzny współrzędnych, zwany stacjonarnym układem odniesienia kąta narzędzia.

Aby ułatwić analizę roli kątów geometrycznych narzędzia podczas procesu cięcia, ustanowienie płaszczyzn współrzędnych w stacjonarnym układzie odniesienia kąta narzędzia powinno opierać się na ruchu cięcia.

Najpierw podawane są zakładane warunki pracy, które obejmują zakładane warunki ruchu i zakładane warunki instalacji, a następnie ustalany jest układ odniesienia. Kąty geometrii narzędzia określone w tym układzie odniesienia nazywane są kątami statycznymi narzędzia, tj. kątami adnotowanymi.

(1) Zakładane warunki pracy

1) Zakładane warunki ruchu

Chwilowy kierunek ruchu głównego wybranego punktu na krawędzi skrawającej (gdy znajduje się w płaszczyźnie środka obrotu przedmiotu obrabianego) względem przedmiotu obrabianego jest przyjmowany jako zakładany kierunek ruchu głównego; chwilowy kierunek ruchu posuwowego wybranego punktu na krawędzi skrawającej względem przedmiotu obrabianego jest przyjmowany jako zakładany kierunek ruchu posuwowego, generalnie ignorując wpływ wielkości ruchu posuwowego, tj. przyjmując prędkość posuwu f=0.

2) Zakładane warunki instalacji

Zakłada się, że narzędzie tokarskie jest zainstalowane całkowicie poprawnie, tj. podczas instalacji narzędzia tokarskiego końcówka narzędzia powinna znajdować się na tej samej wysokości co środek obrotu przedmiotu obrabianego, a symetryczna płaszczyzna trzpienia narzędzia tokarskiego powinna być prostopadła do osi obrotu przedmiotu obrabianego.

(2) Płaszczyzny współrzędnych statycznego układu odniesienia narzędzia

1) Płaszczyzna bazowa pr

Płaszczyzna przechodząca przez wybrany punkt na krawędzi skrawającej i prostopadła do zakładanego kierunku ruchu głównego nazywana jest płaszczyzną bazową. W przypadku narzędzia tokarskiego płaszczyzna bazowa jest równoległa do dolnej powierzchni chwytu narzędzia tokarskiego.

2) Płaszczyzna cięcia ps

Płaszczyzna przechodząca przez wybrany punkt na krawędzi tnącej, styczna do głównej krawędzi tnącej i prostopadła do płaszczyzny bazowej nazywana jest płaszczyzną cięcia.

3) Płaszczyzna ortogonalna po

Płaszczyzna przechodząca przez wybrany punkt na krawędzi tnącej i prostopadła zarówno do płaszczyzny bazowej, jak i płaszczyzny tnącej.

3. Statyczny układ odniesienia płaszczyzny ortogonalnej i adnotacja kąta

Poniżej przedstawiono powszechnie stosowany statyczny układ odniesienia płaszczyzny ortogonalnej i adnotację kąta.

(1) Ustanowienie systemu referencyjnego

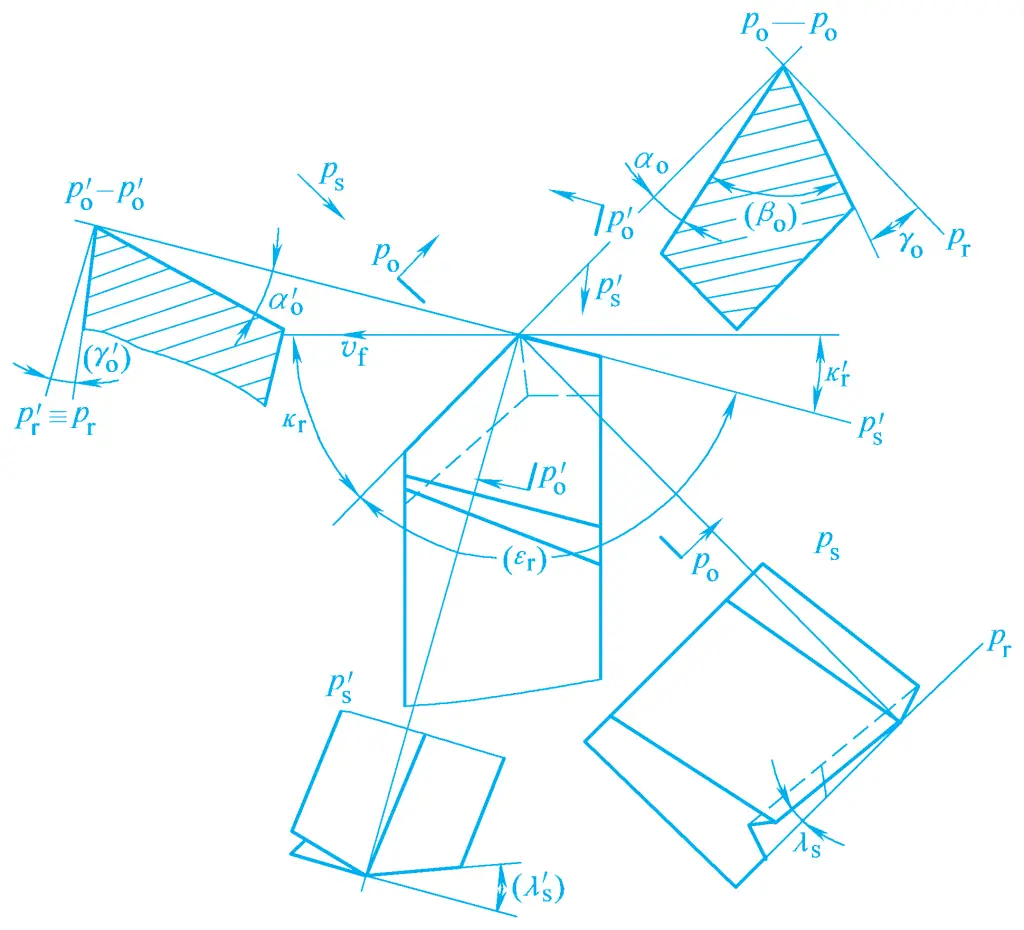

Układ odniesienia płaszczyzny ortogonalnej składa się z płaszczyzny bazowej pr, płaszczyzny cięcia ps i płaszczyzny ortogonalnej p. Te trzy wzajemnie prostopadłe płaszczyzny współrzędnych tworzą układ, jak pokazano na rysunku 5.

(2) Adnotacja o kącie

W tym systemie referencyjnym można opisać następujące kąty, jak pokazano na rysunku 6.

1) Główny kąt deklinacji kr

Kąt pomiędzy główną krawędzią tnącą a zakładanym kierunkiem ruchu posuwowego mierzony w płaszczyźnie bazowej nazywany jest głównym kątem deklinacji.

2) Kąt nachylenia krawędzi tnącej λs

Kąt pomiędzy główną krawędzią skrawającą a płaszczyzną bazową przechodzącą przez końcówkę narzędzia mierzony w płaszczyźnie skrawania nazywany jest kątem nachylenia krawędzi skrawającej.

3) Kąt natarcia γo

Kąt pomiędzy powierzchnią natarcia a płaszczyzną podstawy mierzony w płaszczyźnie prostopadłej nazywany jest kątem natarcia.

4) Kąt prześwitu αo

Kąt pomiędzy powierzchnią przyłożenia a płaszczyzną cięcia mierzony w płaszczyźnie prostopadłej nazywany jest kątem przyłożenia.

Orientację powierzchni natarcia, powierzchni przyłożenia i głównej krawędzi skrawającej można określić za pomocą powyższych czterech kątów. Kąt natarcia γo i kąt nachylenia krawędzi tnącej λs określają orientację powierzchni natarcia, główny kąt deklinacji kr i kąt prześwitu αo określa orientację powierzchni prześwitu, a główny kąt deklinacji kr i kąt nachylenia krawędzi tnącej λs określa orientację głównej krawędzi tnącej.

Podobnie, wybierając punkt na pomocniczej krawędzi tnącej, pomocnicza płaszczyzna bazowa p'r , pomocnicza płaszczyzna tnąca p's i pomocnicza płaszczyzna ortogonalna p'o można również ustalić. Odpowiednie pozycje pomocniczej powierzchni natarcia i pomocniczej powierzchni bocznej są określane przez pomocniczy kąt nachylenia k'r , pomocniczy kąt nachylenia krawędzi λ's , pomocniczy kąt natarcia γ'o i pomocniczy kąt prześwitu α'o .

Ponieważ pomocnicza krawędź skrawająca i główna krawędź skrawająca znajdują się na tej samej powierzchni natarcia, po ustawieniu kątów γo i λs położenie powierzchni natarcia jest stałe. W konsekwencji, kąty γ'o i λ's są również określane. W związku z tym, aby określić położenie pomocniczej powierzchni bocznej, zwykle konieczne jest jedynie określenie pomocniczego kąta nachylenia k'r i pomocniczy kąt luzu α'o przez pomocniczą krawędź tnącą.

5) Pomocniczy kąt nachylenia k'r

Kąt pomiędzy pomocniczą krawędzią skrawającą a zakładanym kierunkiem posuwu mierzony w płaszczyźnie bazowej nazywany jest pomocniczym kątem nachylenia.

6) Pomocniczy kąt prześwitu α'o

Kąt między pomocniczą powierzchnią boczną a pomocniczą płaszczyzną cięcia mierzony w pomocniczej płaszczyźnie prostopadłej nazywany jest pomocniczym kątem luzu.

Dlatego też narzędzie do toczenia zewnętrznego pokazane na rysunku 6 ma trzy powierzchnie i dwie krawędzie skrawające, z tylko sześcioma niezależnymi kątami, które należy oznaczyć: γo , αo , kr , k'r , λs , α'o . Wśród nich kr i k'r są zaznaczone w płaszczyźnie bazowej, γo i αo są zaznaczone na płaszczyźnie ortogonalnej, λ s jest zaznaczona na płaszczyźnie cięcia, a α'o jest zaznaczona na pomocniczej płaszczyźnie ortogonalnej.

Następujące dwa kąty pochodne są często używane podczas analizy narzędzi (dwa kąty w nawiasach na rysunku 6):

7) Kąt klina βo

Kąt pomiędzy powierzchnią natarcia a powierzchnią boczną mierzony w płaszczyźnie prostopadłej nazywany jest kątem klina.

βo = 90° - (γo + αo )

8) Kąt wierzchołkowy narzędzia εr

Kąt pomiędzy główną i pomocniczą krawędzią skrawającą mierzony w płaszczyźnie bazowej nazywany jest kątem wierzchołkowym narzędzia.

εr = 180° - (kr + k'r )

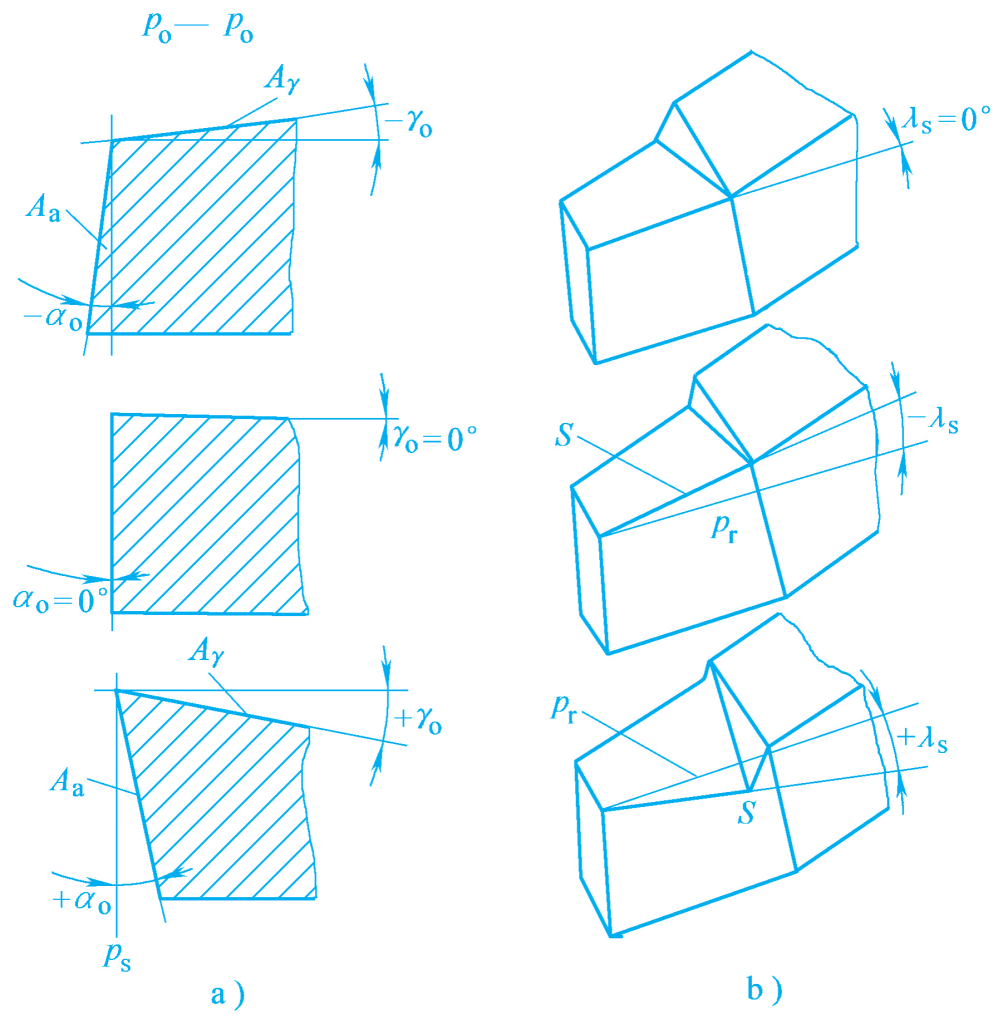

(3) Przepisy dotyczące pozytywnych i negatywnych kątów

Jak pokazano na rysunku 7a, gdy powierzchnia natarcia jest równoległa do płaszczyzny podstawy, kąt natarcia wynosi zero; gdy kąt między powierzchnią natarcia a płaszczyzną cięcia jest mniejszy niż 90°, kąt natarcia jest dodatni; gdy jest większy niż 90°, kąt natarcia jest ujemny. Gdy kąt między powierzchnią boczną a płaszczyzną podstawy jest mniejszy niż 90°, kąt prześwitu jest dodatni; gdy jest większy niż 90°, kąt prześwitu jest ujemny.

a) Kąty natarcia i prześwitu

b) Kąt nachylenia krawędzi

Jak pokazano na rysunku 7b, gdy końcówka narzędzia znajduje się w najwyższym punkcie krawędzi skrawającej, kąt nachylenia krawędzi jest dodatni; gdy końcówka narzędzia znajduje się w najniższym punkcie krawędzi skrawającej, kąt nachylenia krawędzi jest ujemny; gdy krawędź skrawająca pokrywa się z płaszczyzną podstawy, kąt nachylenia krawędzi wynosi zero.

Główne i pomocnicze kąty nachylenia mieszczą się w zakresie od 0° do 90°.

IV. Elementy tnące

Elementy tnące dzielą się na dwie główne kategorie: elementy wielkości cięcia i elementy warstwy cięcia.

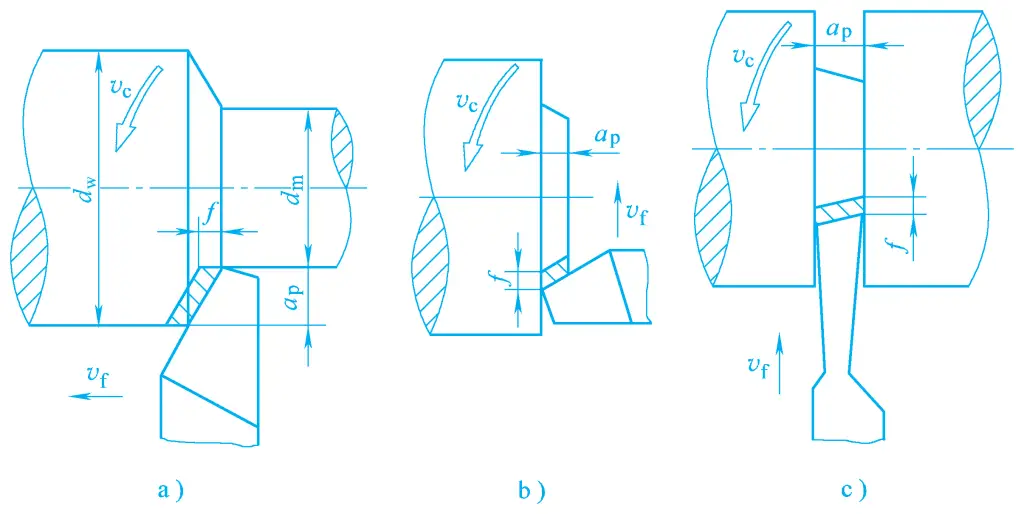

1. Ilość elementów tnących

Podczas procesu skrawania należy wybrać odpowiednie elementy wielkości skrawania w oparciu o różne materiały obrabianego przedmiotu, materiały narzędziowe oraz inne czynniki techniczne i ekonomiczne. Prędkość skrawania, posuw i głębokość skrawania są nazywane trzema elementami wielkości skrawania, znanymi również jako elementy procesu skrawania (patrz rysunek 8). Elementy ilości skrawania są wykorzystywane do prawidłowej regulacji obrabiarki w celu zapewnienia jakości obróbki, wysokiej produktywności i niskich kosztów obróbki.

a) Obrót zewnętrzny

b) Stawianie czoła

c) Rowkowanie

(1) Prędkość cięcia vc

Prędkość skrawania to chwilowa prędkość punktu na krawędzi skrawającej narzędzia względem obrabianej powierzchni w głównym kierunku ruchu. Podczas obracania zewnętrznego cylindra wzór obliczeniowy jest następujący:

vc = πdw n / 1000

Gdzie

- vc - Prędkość cięcia, w jednostkach m/min lub m/s.

- dw - Średnica obrabianej powierzchni przedmiotu, w mm;

- n - prędkość obrotowa przedmiotu obrabianego, w r/min lub r/s.

Prędkość cięcia w różnych punktach krawędzi tnącej jest różna. Podczas obliczeń należy stosować maksymalną prędkość skrawania. Na przykład, podczas toczenia zewnętrznego okręgu, do obliczeń używana jest średnica obrabianej powierzchni, ponieważ prędkość jest tutaj najwyższa, a narzędzie zużywa się najszybciej.

(2) Prędkość posuwu f

Prędkość posuwu to przemieszczenie narzędzia względem przedmiotu obrabianego w kierunku ruchu posuwowego. Może być wyrażone jako przemieszczenie na obrót lub na skok narzędzia lub przedmiotu obrabianego. Gdy głównym ruchem jest ruch obrotowy, jednostką f jest mm/r.

W przypadku narzędzi wielozębnych, takich jak frezy i rozwiertaki, posuw na ząb f z które jest względnym przemieszczeniem narzędzia wielozębnego na ząb przechodzący względem przedmiotu obrabianego w kierunku ruchu posuwowego, w mm/z. Prędkość posuwu jest również często wyrażana jako prędkość posuwu v f która jest chwilową prędkością wybranego punktu na krawędzi tnącej względem przedmiotu obrabianego w kierunku ruchu posuwowego, w mm/min.

vf = fn

To znaczy

vf = fz zn

We wzorze z oznacza liczbę zębów.

(3) Głębokość cięcia a p

Głębokość skrawania ogólnie odnosi się do pionowej odległości między obrabianą powierzchnią a obrabianą powierzchnią na obrabianym przedmiocie. Podczas obracania zewnętrznego okręgu:

ap=(dw-dm)/2

Gdzie

- dw - Średnica obrabianej powierzchni (mm);

- dm - Średnica obrabianej powierzchni (mm).

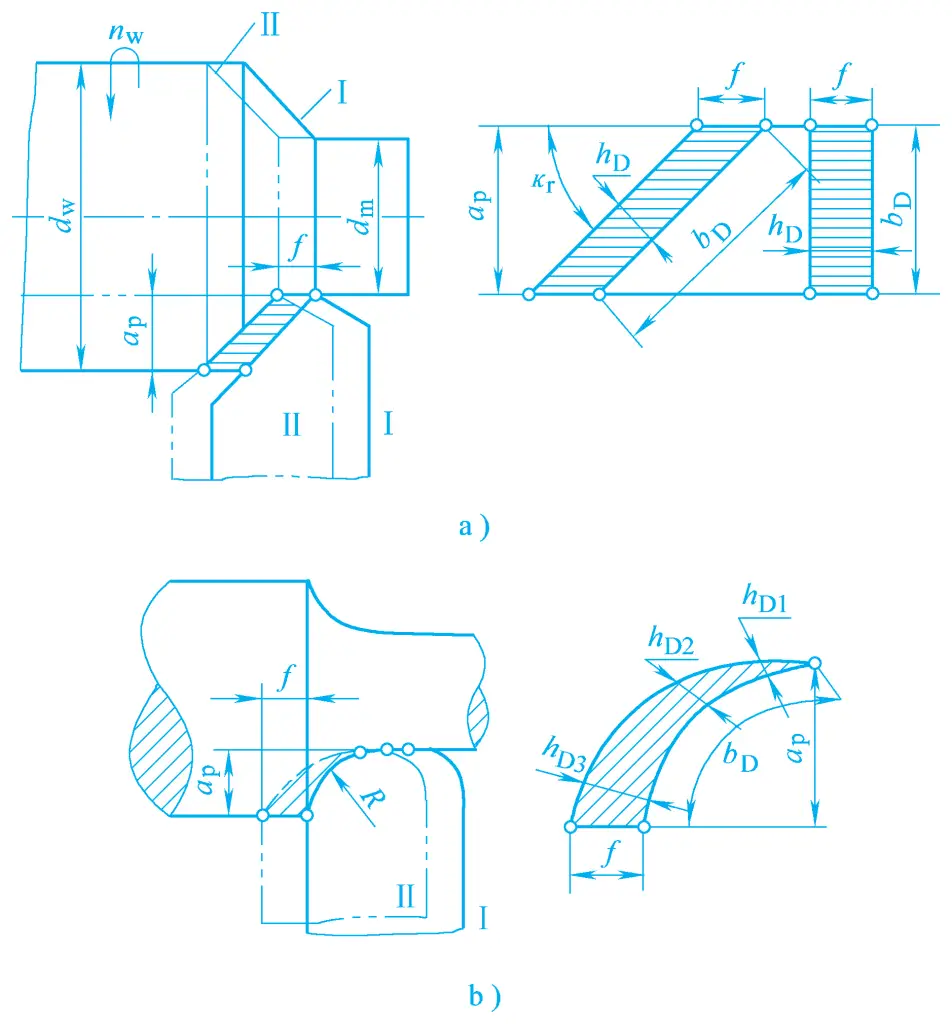

2. Nominalne elementy przekroju poprzecznego warstwy tnącej

Warstwa metalu odcięta od obrabianej powierzchni przez krawędź skrawającą narzędzia w jednym posuwie nazywana jest warstwą skrawającą. Podczas obracania zewnętrznego okręgu obrabiany przedmiot obraca się raz, a narzędzie przesuwa się z pozycji I do pozycji II, przesuwając się o jeden posuw. Zacieniowana część na rysunku 9 to warstwa skrawająca.

a) W przypadku prostych krawędzi

b) W przypadku zakrzywionych krawędzi

Wielkość jego przekroju poprzecznego to parametr warstwy skrawającej, który określa obciążenie narzędzia i wielkość warstwy skrawającej. Wpływa również na siłę skrawania, zużycie narzędzia, jakość powierzchni przedmiotu obrabianego i wydajność.

Rozmiar warstwy tnącej można wyrazić za pomocą następujących trzech parametrów:

(1) Nominalna grubość warstwy tnącej hD

Nominalna grubość warstwy tnącej odnosi się do odległości między powierzchniami przejściowymi dwóch chwilowych położeń krawędzi tnącej.

(2) Nominalna szerokość warstwy tnącej bD

Nominalna szerokość warstwy tnącej odnosi się do rozmiaru warstwy tnącej mierzonej wzdłuż powierzchni przejściowej.

(3) Nominalne pole przekroju poprzecznego warstwy tnącej AD

Nominalna powierzchnia przekroju poprzecznego warstwy tnącej odnosi się do powierzchni przekroju poprzecznego warstwy tnącej.