I. Struktura narzędzia tokarskiego

Narzędzia tokarskie są podzielone na cztery typy w oparciu o strukturę: integralne, spawane, z mocowaniem mechanicznym i indeksowane, z ich charakterystyką strukturalną i możliwościami zastosowania przedstawionymi w tabeli 1.

Tabela 1 Charakterystyka konstrukcyjna i zastosowanie narzędzi tokarskich

| Nazwa | Charakterystyka | Stosowane okazje |

| Zintegrowane narzędzie tokarskie | Wykonana z integralnej stali szybkotnącej, krawędź może być bardzo ostra | Małe tokarki do obróbki metali nieżelaznych metale |

| Spawane narzędzie tokarskie | Spawane ostrze z węglików spiekanych, zwarta konstrukcja, elastyczne zastosowanie | Wszelkiego rodzaju narzędzia tokarskie, zwłaszcza małe narzędzia |

| Mechaniczne zaciskowe narzędzie tokarskie | Unika wad, takich jak naprężenia i pęknięcia spowodowane spawaniem, wysokie wykorzystanie trzpienia narzędzia, ostrze może uzyskać wymagane parametry poprzez ostrzenie; elastyczne i wygodne użytkowanie | Narzędzia do toczenia zewnętrznego, narzędzia do toczenia czołowego, narzędzia do toczenia otworów wewnętrznych, narzędzia do odcinania, narzędzia do gwintowania itp. |

| Indeksowane narzędzie tokarskie | Unika wad spawanych narzędzi tokarskich, ostrze może być szybko wymieniane i indeksowane; wysoka produktywność; stabilne łamanie wiórów; możliwość stosowania ostrzy powlekanych | Duże i średnie tokarki do obróbki okręgów zewnętrznych, powierzchni czołowych, wytaczania, odpowiednie do linii automatycznych, Maszyna CNC narzędzia |

II. Skład i kąty narzędzia tokarskiego

Narzędzie tokarskie jest najprostszą formą jednokrawędziowego narzędzia skrawającego, a wszystkie inne złożone narzędzia można uznać za kombinacje i ewolucje narzędzia tokarskiego. Definicje kątów narzędzia tokarskiego mają zastosowanie również do innych narzędzi.

1. Skład narzędzia tokarskiego

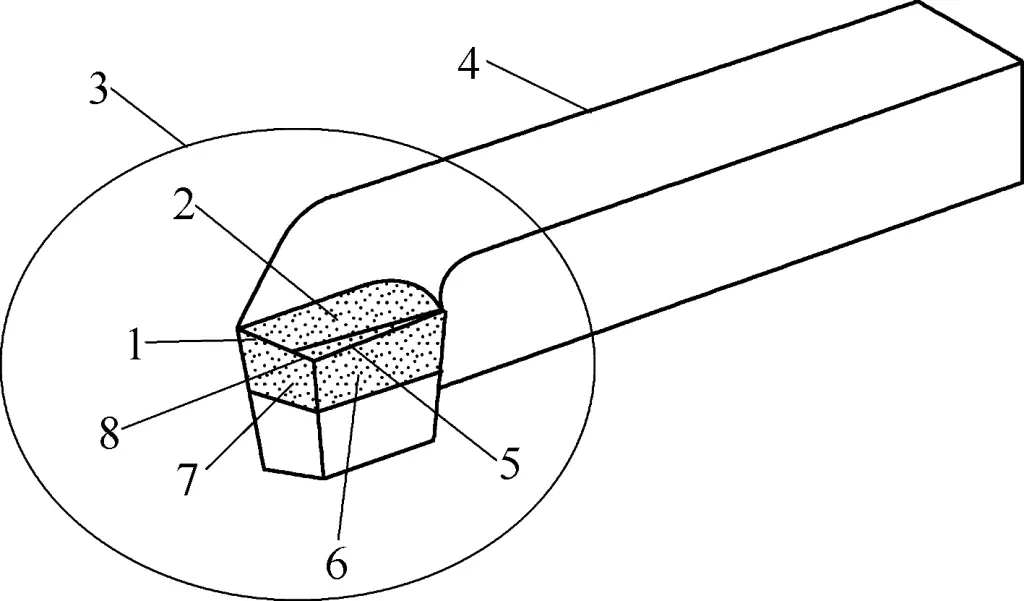

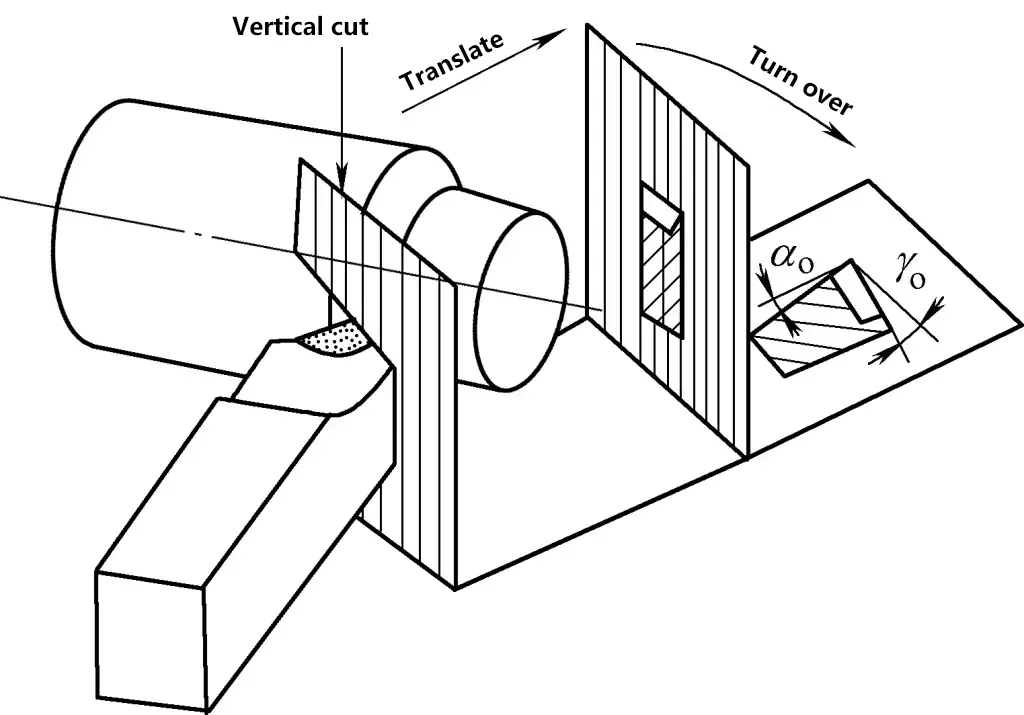

Narzędzie tokarskie składa się z głowicy narzędziowej (część tnąca) i korpusu narzędzia (część mocująca). Część tnąca narzędzia tokarskiego składa się z trzech powierzchni, dwóch krawędzi i jednej końcówki. Skład narzędzia tokarskiego pokazano na rysunku 1.

1-Druga krawędź tnąca

2-Twarz przednia

Głowica z 3 narzędziami

Korpus z 4 narzędziami

5-Główna krawędź tnąca

6-Główna ściana tylna

7-Druga ściana tylna

Końcówka narzędzia 8

(1) Powierzchnia czołowa

Powierzchnia, przez którą wypływają wióry podczas cięcia.

(2) Główna ściana tylna

Powierzchnia przeciwległa do powierzchni przedmiotu obrabianego podczas cięcia.

(3) Dodatkowa tylna ścianka

Powierzchnia przeciwległa do już obrobionej powierzchni przedmiotu obrabianego podczas cięcia.

(4) Główna krawędź tnąca

Przecięcie przedniej powierzchni i głównej tylnej powierzchni. Może ona być prosta lub zakrzywiona, stanowiąc główny element tnący.

(5) Druga krawędź tnąca

Przecięcie powierzchni czołowej i tylnej powierzchni wtórnej. Zazwyczaj wykonuje niewielką ilość pracy związanej z cięciem.

(6) Końcówka narzędzia

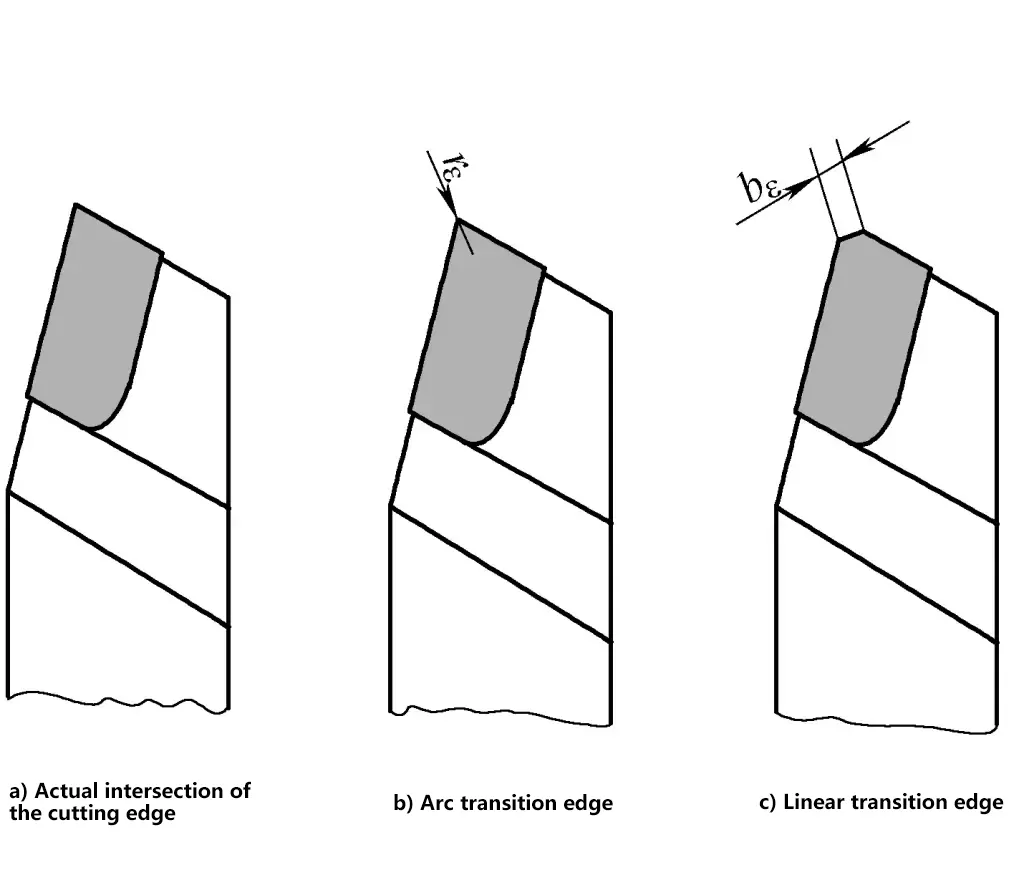

Część przecięcia głównej krawędzi skrawającej i dodatkowej krawędzi skrawającej. Aby wzmocnić końcówkę narzędzia, jest ona często szlifowana w okrągły łuk lub krótką linię prostą, tworząc krawędź przejściową, jak pokazano na rysunku 2.

2. Kąty narzędzia tokarskiego

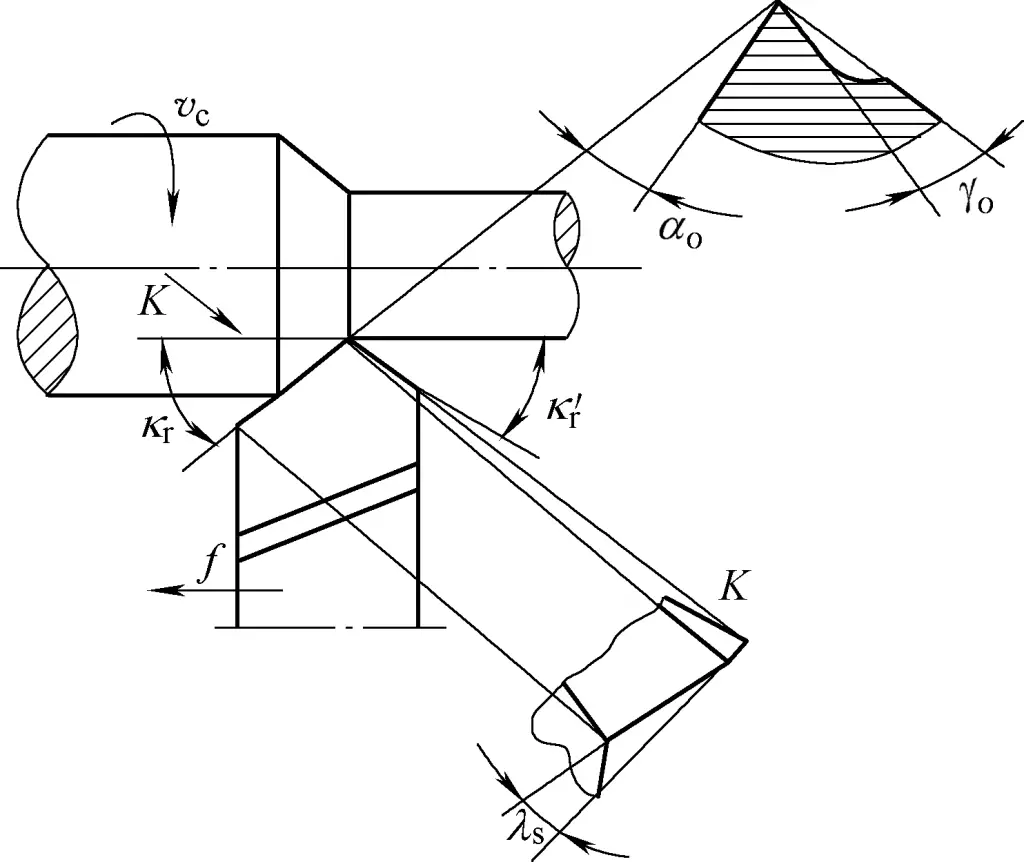

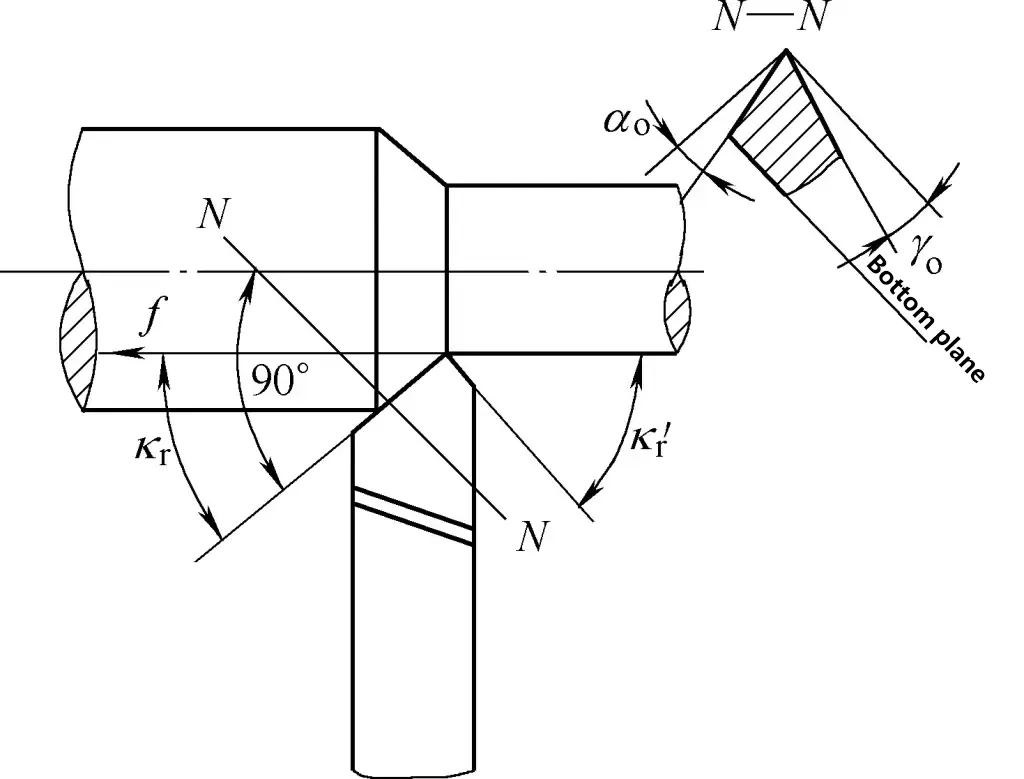

Główne kąty narzędzia tokarskiego obejmują kąt natarcia γ o , kąt prześwitu α o , główny kąt ostrza k r , wtórny kąt krawędzi skrawającej k' r i kąt nachylenia λ s jak pokazano na rysunku 3. Kąty narzędzia tokarskiego odgrywają ważną rolę w jakości i wydajności obróbki.

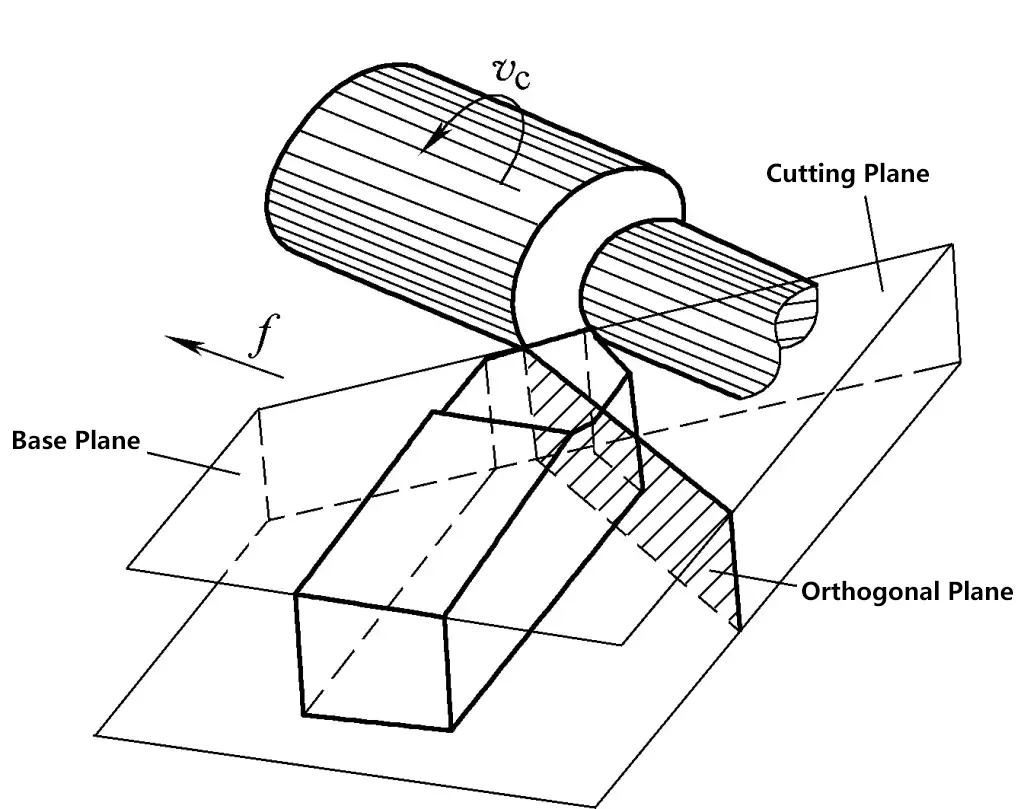

Podczas skrawania głowica narzędzia tworzy trzy powierzchnie, dwie krawędzie i jeden wierzchołek, stanowiące rzeczywiste efektywne kąty narzędzia tokarskiego. Podstawa narzędzia tokarskiego jest pozioma i równoległa do dolnej części narzędzia tokarskiego. Płaszczyzna skrawania, płaszczyzna ortogonalna i podstawa są do siebie prostopadłe, jak pokazano na rysunku 4.

(1) Kąt natarcia γo

Jest to kąt pomiędzy powierzchnią natarcia a płaszczyzną bazową, wskazujący nachylenie powierzchni natarcia. Kąt natarcia może być dodatni, ujemny lub zerowy. Jeśli powierzchnia natarcia znajduje się poniżej płaszczyzny bazowej, kąt natarcia jest dodatni; w przeciwnym razie jest ujemny; jeśli jest zbieżny, wynosi zero. Ogólnie rzecz biorąc, wspomniany kąt natarcia odnosi się do dodatniego kąta natarcia.

Rysunek 5 przedstawia przekrój kąta natarcia i kąta luzu. Zwiększenie kąta natarcia może sprawić, że krawędź skrawająca będzie ostrzejsza, zmniejszy siłę skrawania, obniży temperaturę skrawania, zmniejszy zużycie narzędzia i poprawi jakość wykończenia powierzchni. Jednak zbyt duży kąt natarcia zmniejszy wytrzymałość krawędzi skrawającej, czyniąc ją podatną na uszkodzenia.

W przypadku obróbki części stalowych (tworzywa sztuczne itp.) za pomocą narzędzi tokarskich z węglików spiekanych, kąt natarcia wynosi zazwyczaj 10°~20°, a w przypadku obróbki żeliwa szarego (materiały kruche itp.), kąt natarcia wynosi zazwyczaj 5°~15°. Większy kąt natarcia można wybrać do obróbki wykańczającej, a mniejszy do obróbki zgrubnej. Gdy wytrzymałość i twardość materiału obrabianego są wysokie, wybierany jest mniejszy kąt natarcia, a czasem nawet wartość ujemna.

(2) Kąt prześwitu αo

Jest to kąt między główną powierzchnią boczną a płaszczyzną cięcia, wskazujący nachylenie głównej powierzchni bocznej. Funkcją kąta luzu jest zmniejszenie tarcia między główną powierzchnią boczną a obrabianym przedmiotem, co wpływa na wytrzymałość i ostrość krawędzi tnącej. Ogólnie rzecz biorąc, kąt prześwitu α o może wynosić 5°~7°.

(3) Główny kąt ostrza kr

Jest to kąt pomiędzy główną krawędzią skrawającą a kierunkiem posuwu rzutowanym na płaszczyznę bazową. Kąt głównej krawędzi skrawającej ma wpływ na długość roboczą krawędzi skrawającej, siłę wsteczną, wytrzymałość końcówki i warunki rozpraszania ciepła. Im mniejszy kąt głównej krawędzi tnącej, tym dłuższa długość robocza krawędzi tnącej, tym lepsze warunki rozpraszania ciepła, ale większa siła wsteczna.

Powszechnie stosowane główne kąty krawędzi skrawającej dla narzędzi tokarskich to 45°, 60°, 75°, 90°. Mniejszą wartość można wybrać, gdy obrabiany przedmiot ma dobrą sztywność. Podczas toczenia smukłych wałów, aby zmniejszyć siłę wsteczną i zapobiec deformacji zginania przedmiotu obrabianego, należy wybrać większą wartość. Główny kąt krawędzi skrawającej narzędzia tokarskiego pokazano na rysunku 6.

(4) Kąt drugiej krawędzi skrawającej k'r

Jest to kąt między drugorzędną krawędzią skrawającą a kierunkiem posuwu rzutowanym na płaszczyznę bazową. Funkcją kąta drugorzędnej krawędzi skrawającej jest wpływanie na powierzchnię chropowatość obrabianej powierzchni, zmniejszenie wtórnego kąta krawędzi skrawającej może zmniejszyć wartość chropowatości obrabianej powierzchni. Wtórny kąt krawędzi skrawającej narzędzia tokarskiego pokazano na rysunku 6. k' r wynosi zazwyczaj 5°~15°, 5°~10° dla toczenia precyzyjnego i 10°~15° dla toczenia zgrubnego.

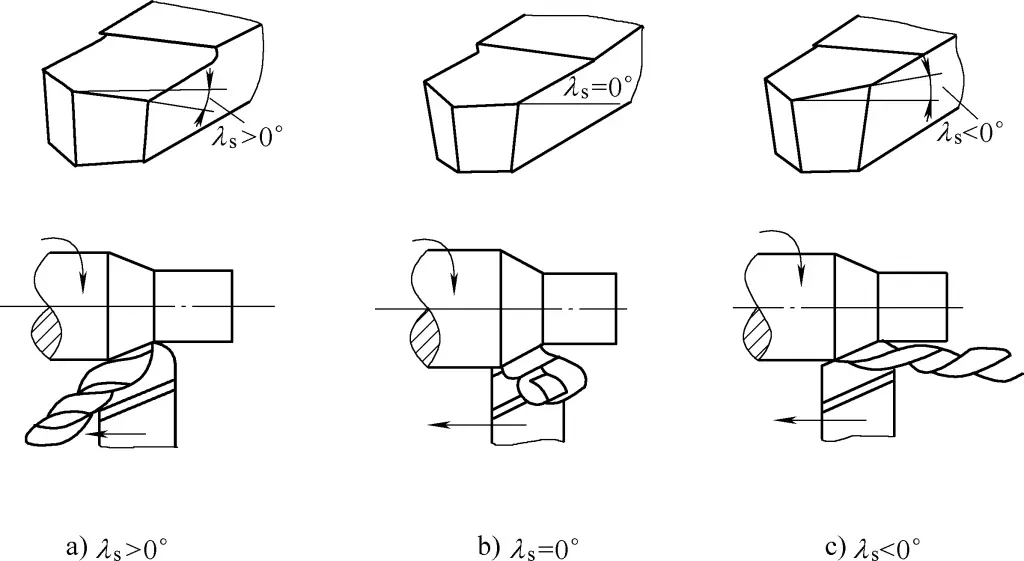

(5) Kąt wyprzedzenia λs

Jest to kąt między główną krawędzią skrawającą a płaszczyzną bazową, przy czym wierzchołek narzędzia jest najwyższym punktem krawędzi skrawającej jako wartość dodatnia, w przeciwnym razie jako wartość ujemna. Funkcja kąta wyprzedzenia wpływa głównie na wytrzymałość głównej krawędzi skrawającej i kontroluje kierunek przepływu wiórów.

Używając dolnej powierzchni trzonka narzędzia jako punktu odniesienia, gdy końcówka narzędzia jest najwyższym punktem głównej krawędzi tnącej, λ s >0°, wióry spływają w kierunku obrabianej powierzchni, jak pokazano na rysunku 7a; gdy główna krawędź skrawająca jest równoległa do dolnej powierzchni chwytu narzędzia, λ s =0°, wióry płyną w kierunku prostopadłym do głównej krawędzi skrawającej, jak pokazano na rysunku 7b; gdy wierzchołek narzędzia jest najniższym punktem głównej krawędzi skrawającej, λ s <0°, wióry spływają w kierunku obrabianej powierzchni, jak pokazano na rysunku 7c.

Ogólnie rzecz biorąc, λs mieści się w zakresie -5°~+5°. Dla obróbki zgrubnej, λs jest często ujemna, chociaż wióry spływają w kierunku obrabianej powierzchni, co zapewnia wytrzymałość głównej krawędzi skrawającej. W przypadku obróbki precyzyjnej, λs jest często dodatnia, dzięki czemu wióry spływają w kierunku obrabianej powierzchni, nie rysując jej.

III. Ostrzenie narzędzia tokarskiego

Ponowne ostrzenie narzędzia tokarskiego po jego stępieniu odbywa się na ściernicy. Narzędzia tokarskie ze stali szybkotnącej należy szlifować ściernicą z tlenku glinu (białą), a końcówki narzędzi z węglików spiekanych ściernicą z węglika krzemu (zieloną).

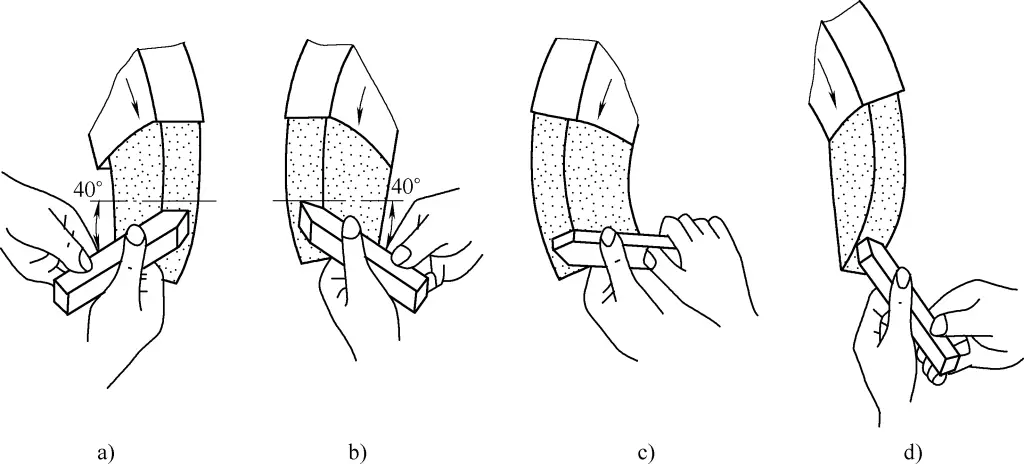

1. Etapy ostrzenia narzędzia tokarskiego

- Szlifować główną powierzchnię boczną, jednocześnie szlifując główny kąt krawędzi skrawającej i główny kąt luzu, jak pokazano na rysunku 8a.

- Oszlifować powierzchnię boczną ostrza dodatkowego, jednocześnie usuwając kąt ostrza dodatkowego i kąt luzu dodatkowego, jak pokazano na rysunku 8b.

- Oszlifuj powierzchnię natarcia, jednocześnie usuwając kąt natarcia, jak pokazano na Rysunek 8c.

- Wyostrz każdą powierzchnię czołową i końcówkę, jak pokazano na rysunku 8d.

2. Postawa i metoda ostrzenia narzędzia tokarskiego

- Należy stać z boku ściernicy, aby uniknąć obrażeń spowodowanych przez odłamki w przypadku pęknięcia ściernicy.

- Podczas trzymania narzędzia obiema rękami należy zachować pewną odległość i przytrzymać łokcie w talii, aby zmniejszyć wibracje podczas ostrzenia.

- Podczas ostrzenia narzędzie tnące powinno być umieszczone na poziomym środku ściernicy, z końcówką lekko odchyloną do góry o 3° do 8°. Gdy narzędzie tnące zetknie się ze ściernicą, powinno poruszać się poziomo w lewym i prawym kierunku. Gdy narzędzie tnące opuści ściernicę, należy je podnieść do góry, aby zapobiec uszkodzeniu zaostrzonej krawędzi tnącej przez ściernicę.

- Podczas ostrzenia tylnej powierzchni narzędzia, końcówka listwy narzędziowej powinna być przechylona w lewo o kąt równy pierwotnemu kątowi prześwitu; podczas ostrzenia wtórnej tylnej powierzchni, końcówka listwy narzędziowej powinna być przechylona w prawo o kąt równy wtórnemu kątowi prześwitu.

- Podczas szlifowania promienia końcówki, często trzyma się przedni koniec narzędzia tnącego lewą ręką jako oś i obraca końcówkę narzędzia tnącego prawą ręką.

IV. Wiedza na temat bezpieczeństwa podczas szlifowania narzędzi skrawających

- Przed przystąpieniem do szlifowania narzędzi należy najpierw sprawdzić, czy ściernica nie jest pęknięta, upewnić się, że nakrętka wału ściernicy jest dokręcona i użyć jej po próbnym uruchomieniu, aby zapobiec pęknięciu lub wypadnięciu ściernicy i spowodowaniu obrażeń.

- Podczas szlifowania narzędzi nie należy używać zbyt dużej siły, ponieważ może to spowodować ześlizgnięcie się dłoni i kontakt z powierzchnią tarczy szlifierskiej, co może prowadzić do wypadków przy pracy.

- Podczas ostrzenia narzędzi należy nosić okulary ochronne, aby zapobiec przedostawaniu się piasku i wiórów do oczu.

- Podczas ostrzenia narzędzi nie wolno stać bezpośrednio przed obracającą się tarczą szlifierską, aby zapobiec wypadkom.

- Podczas ostrzenia małych głowic narzędziowych należy je zamontować na pasku narzędziowym.

- Szczelina między uchwytem ściernicy a ściernicą nie powinna być większa niż 3 mm; jeśli okaże się, że jest zbyt duża, należy ją odpowiednio wyregulować.

V. Instalacja narzędzi tnących

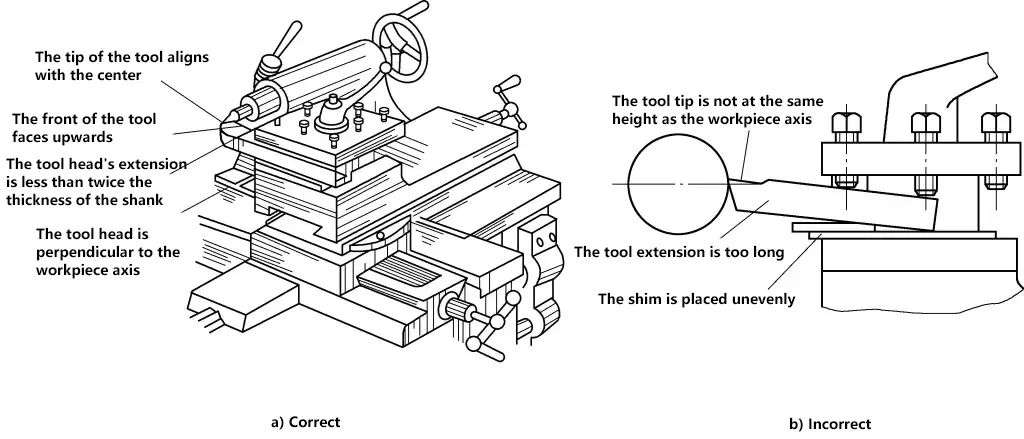

Narzędzie tnące musi być prawidłowo i bezpiecznie zamontowane w uchwycie narzędziowym, jak pokazano na rysunku 9. Podczas montażu narzędzia tnącego końcówka musi być dokładnie wyrównana ze środkiem obrotu przedmiotu obrabianego, w przeciwnym razie trudno będzie usunąć środkowy występ przedmiotu obrabianego; i przesuwać od środka na zewnątrz tak bardzo, jak to możliwe, w razie potrzeby zablokować siodełko. Podczas montażu narzędzia tnącego należy zwrócić uwagę na następujące punkty:

1. Głowica narzędzia nie powinna wystawać zbyt długo

Głowica narzędzia nie powinna wystawać zbyt długo, w przeciwnym razie będzie łatwo wibrować podczas cięcia, wpływając na dokładność obróbki i chropowatość powierzchni przedmiotu obrabianego. Ogólnie rzecz biorąc, długość występu głowicy narzędzia nie powinna przekraczać 1,5 do 2 razy grubości pręta narzędzia i jest wystarczająca, aby zobaczyć cięcie końcówki narzędzia.

2. Końcówka narzędzia powinna znajdować się na tej samej wysokości co linia środkowa wrzeciona tokarki

Jeśli narzędzie tnące zostanie zainstalowane zbyt wysoko, kąt tylny zmniejszy się, powodując intensywne tarcie między główną tylną powierzchnią narzędzia tnącego a obrabianym przedmiotem; jeśli zostanie zainstalowane zbyt nisko, kąt przedni zmniejszy się, utrudniając cięcie i powodując odpryskiwanie końcówki narzędzia. Wysokość końcówki narzędzia można dostosować do wysokości środka konika. Sposób montażu narzędzia tnącego pokazano na rysunku 9a.

3. Podkładka pod narzędziem tnącym powinna być płaska

Podkładka pod narzędziem tnącym powinna być płaska i w miarę możliwości należy używać grubych podkładek, aby zmniejszyć liczbę podkładek. Po wyregulowaniu wysokości końcówki narzędzia należy użyć co najmniej dwóch śrub do naprzemiennego dokręcenia narzędzia tnącego.