Istnieje wiele metod gięcia rur, które można podzielić na gięcie tłoczone, gięcie ciągnione, gięcie pchane, gięcie rolkowe i formowanie rolkowe w zależności od metody gięcia; na gięcie na zimno i gięcie na gorąco w zależności od tego, czy są one podgrzewane podczas gięcia; oraz na gięcie rdzeniowe (z wypełniaczem) i gięcie bezrdzeniowe (z wypełniaczem) w zależności od tego, czy podczas gięcia występuje wypełniacz.

Czasami, aby spełnić określone wymagania dotyczące kształtu łączników rurowych lub zmniejszyć trudność obróbki gięcia, stosuje się również inne specjalne metody gięcia, takie jak metoda gięcia zaciskanego itp. Podsumowanie różnych metod gięcia jest następujące.

1. Klasyfikacja według metody zginania

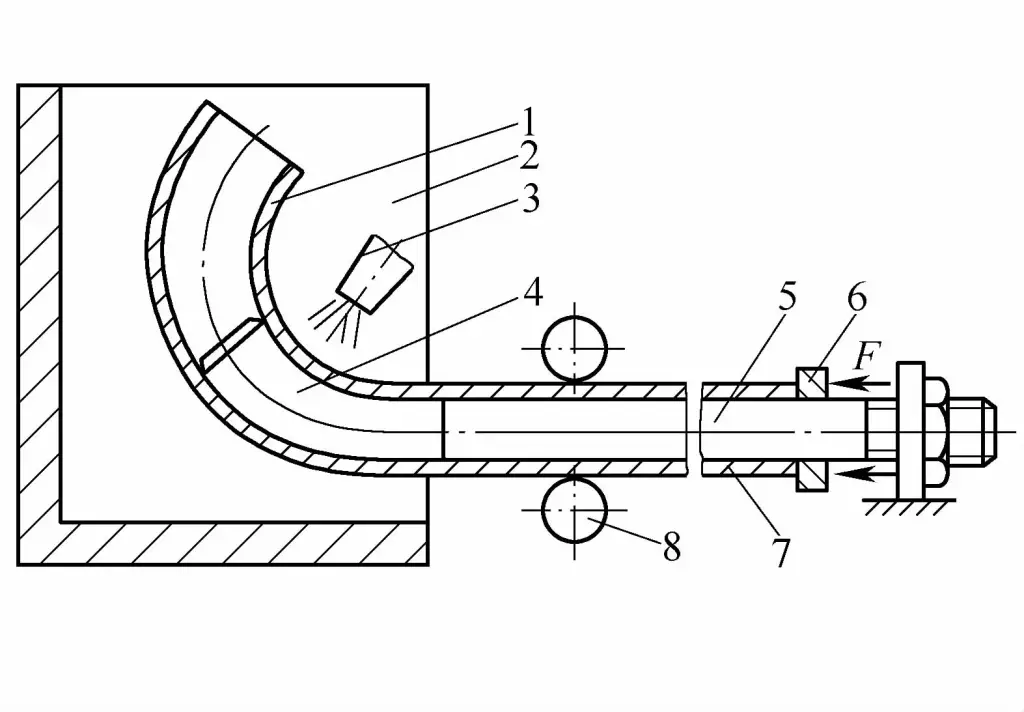

(1) Naciśnięcie przycisku zginania

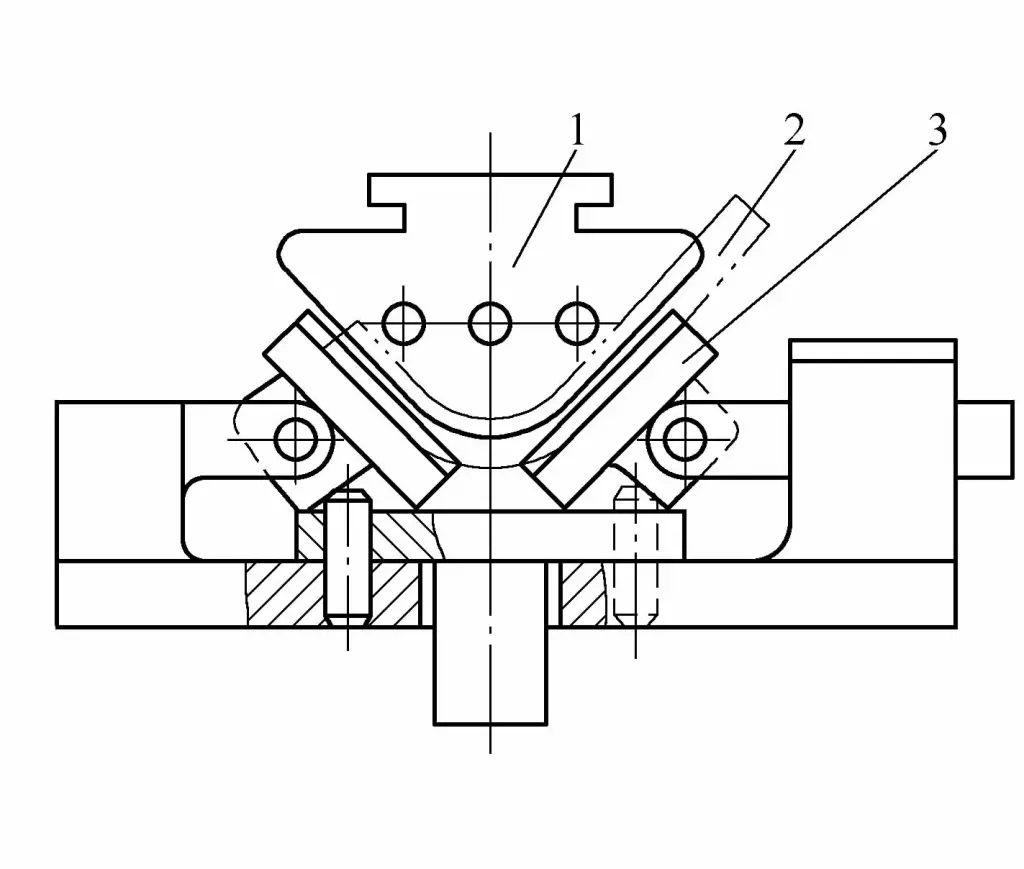

Gięcie na prasie to najwcześniejsza metoda wykorzystywana do gięcia rur. Polega ona na gięciu półfabrykatu rury na prasie hydraulicznej lub prasa mechaniczna przy użyciu formy lub trzpienia. Zasada gięcia zaprasowywanego została przedstawiona na Rysunku 4-10. Metoda gięcia zaprasowywanego może być stosowana do gięcia łączników rurowych o prostych odcinkach, jak również kolanek. Obecnie gięcie zaprasowywane jest wykorzystywane głównie do zaprasowywania kolanek i jest szeroko stosowane w produkcji kolanek.

1-Punch

2-Billet

3-Wklęsła matryca wahadłowa

(2) Zginanie przez pociągnięcie

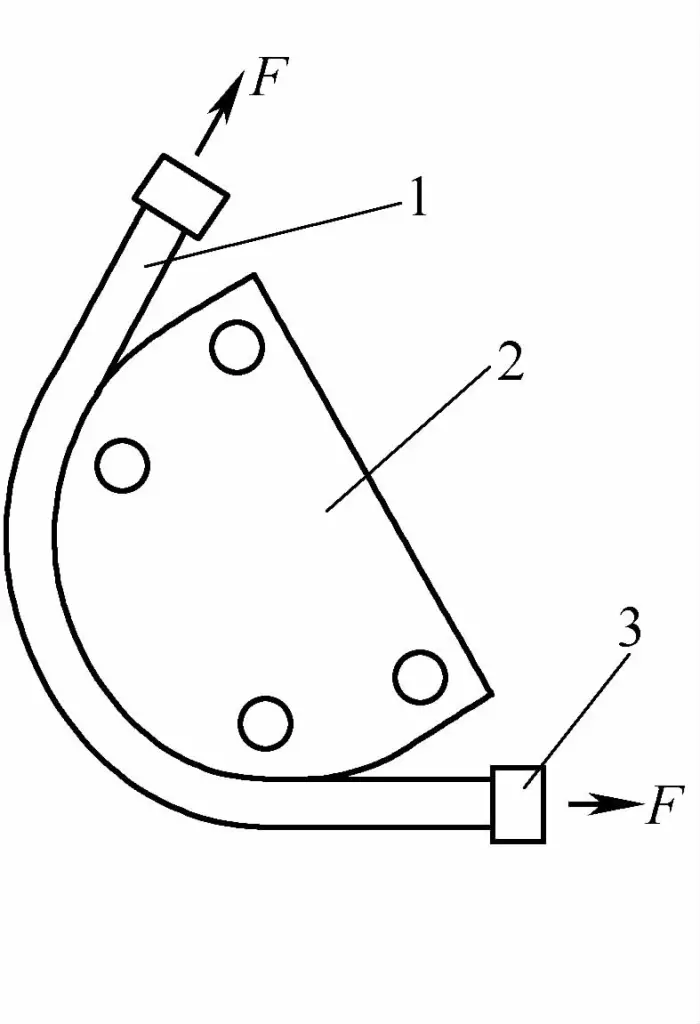

Gięcie ciągnące to metoda dociskania rury do stałej wypukłej matrycy, przykładania osiowej siły rozciągającej F i momentu zginającego do obu końców rury w tym samym czasie, tak że rura jest formowana wzdłuż wypukłej matrycy, jak pokazano na rysunku 4-11. Ogólnie formowanie gięciaMaksymalny kąt zgięcia wynosi około 180°.

1-Złączki rurowe

2-Stała płyta gnąca

3-Fixed mold

Podczas gięcia, rura jest poddawana osiowej sile rozciągającej podczas gięcia, aby przezwyciężyć marszczenie wewnątrz i poprawić rozkład naprężeń wewnątrz sekcji, zmniejszyć sprężynowanie i poprawić dokładność kształtu. W porównaniu z innymi procesami gięcia, formowanie gnące ma następujące cechy:

1) Może tworzyć części o złożonych strukturach przestrzennych.

2) Możliwość gięcia części o większym współczynniku kształtu i wytrzymałości.

3) Wysoka dokładność gięcia, małe sprężynowanie.

4) Może skutecznie wyeliminować naprężenia szczątkowe wewnątrz giętego materiału, dobrą stabilność rozmiaru produktu.

5) Ze względu na hartowanie na zimno materiałów metalowych, kompleksowe właściwości mechaniczne materiału można poprawić po gięciu z rozciąganiem.

Jednak metoda gięcia z rozciąganiem jest trudna do utrzymania kształtu przekroju poprzecznego giętego półfabrykatu, nadaje się głównie do profili o otwartym przekroju z częściami podtrzymującymi siłę, a metoda ta nie nadaje się do formowania cienkościennych rur.

(3) Push gięcie

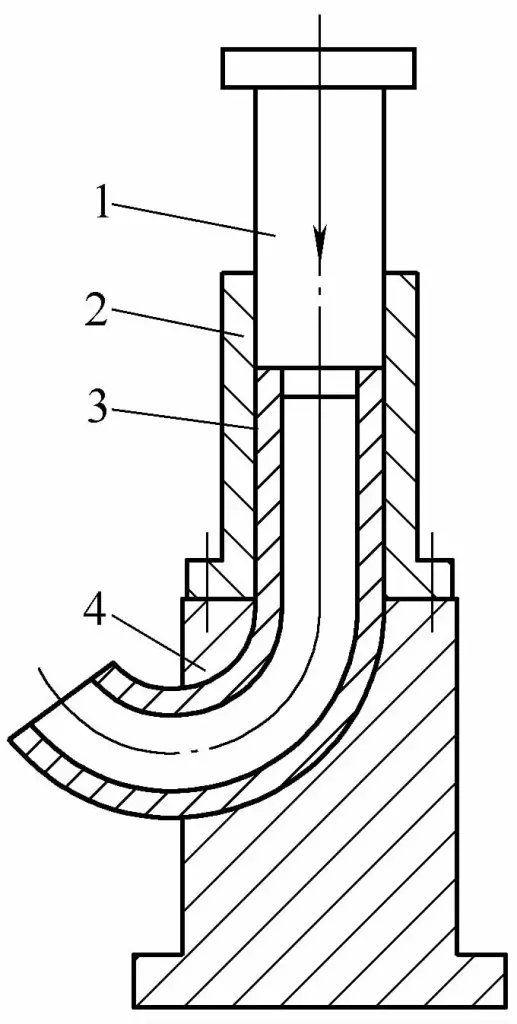

Gięcie pchające polega na umieszczeniu rury, która ma być najpierw zgięta, w tulei prowadzącej formy do gięcia, pod wpływem siły pchającej stempla, półfabrykat rury jest w stanie naprężenia ściskającego, a podczas przechodzenia przez matrycę jest zginany do wymaganego kształtu krzywizny, jak pokazano na rysunku 4-12.

1-Kolumna ciśnieniowa

Tuleja z 2 prowadnicami

3-Billet

4-Forma do gięcia

Gięcie z popychaniem to proces gięcia przeprowadzany na prasie ogólnej, prasa hydraulicznalub specjalna maszyna pchająca, używana głównie do gięcia kolanek. Jednak metoda gięcia z przepychaniem wymaga całkowitego przejścia przez matrycę gnącą, więc metoda ta nie może wykonywać kolanek o prostych odcinkach, a także nie nadaje się do gięcia rur o małych promieniach gięcia.

Zgodnie z charakterystyką procesu gięcia push, można go podzielić na dwa rodzaje: gięcie na zimno z formą i gięcie na gorąco z trzpieniem. Gięcie na zimno z formą polega na wciśnięciu kęsa do formy z wgłębieniem do gięcia w temperaturze pokojowej, tworząc w ten sposób kolanko rury.

Gięcie na gorąco za pomocą trzpienia odbywa się pod działaniem siły nacisku i oporu trzpienia z rogiem, nagrzewając się podczas pchania, powodując rozszerzanie obwodowe kęsa i osiowe odkształcenie zginające, wpychając w ten sposób kęs o mniejszej średnicy w kolano o większej średnicy. Zasadę działania przedstawiono na rysunku 4-13.

1-Elbow

2-Refleksyjny piec grzewczy

3 - Źródło ciepła

Trzpień 4-Bullhorn

5-rdzeniowy pręt

6-Płyta dociskowa

7-rurowy blank

8-Supporter

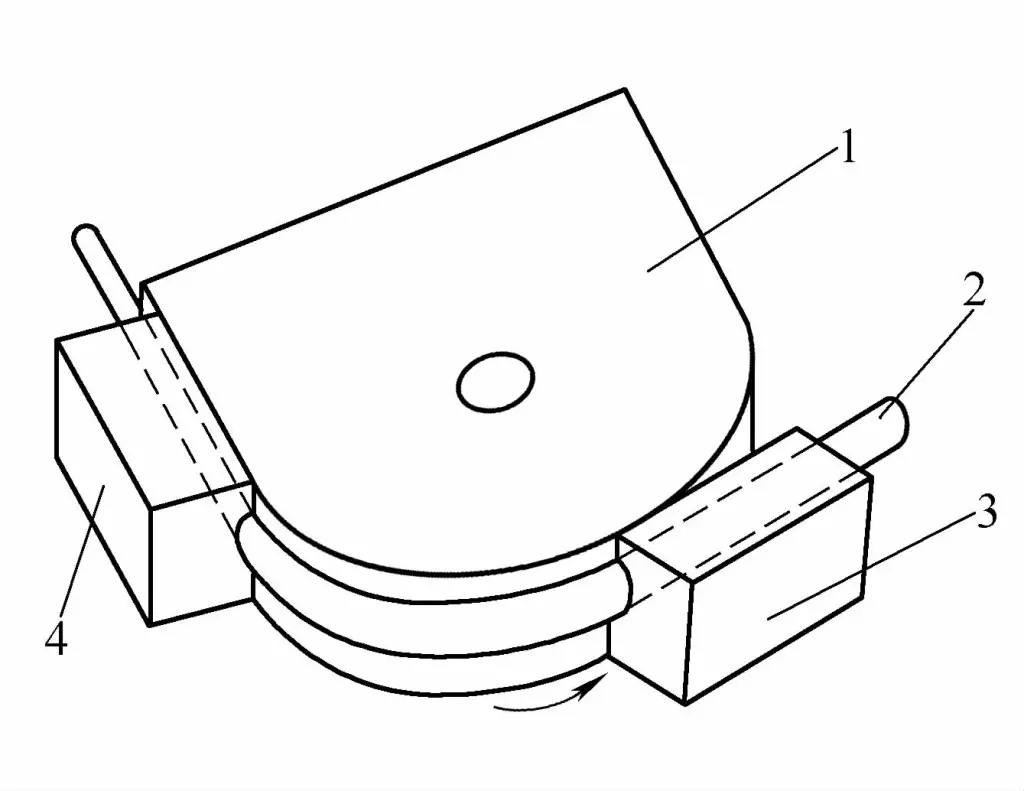

(4) Gięcie owijki

Gięcie jest formą przetwarzania, w której aktywna matryca obraca się wokół stałej formy do gięcia, aby wykonać gięcie, podzielone na tryb ściskania i tryb rozciągania, jak pokazano na rysunku 4-14. Główną różnicą między tymi dwiema metodami jest to, czy stempel obraca się wraz z materiałem rury. Metoda, w której stempel nie obraca się wraz z materiałem rury, to tryb ściskania, w przeciwnym razie jest to tryb rozciągania. Metoda ta charakteryzuje się stosunkowo dużymi zniekształceniami przekroju poprzecznego i nie nadaje się do formowania rur cienkościennych.

1 - Stały stempel

2-rurowy dopasowanie

3-Obrotowa matryca

4-Zacisnąć formę wklęsłą

Gięcie dzieli się na ręczne i maszynowe.

Gięcie ręczne to proces gięcia półfabrykatu rury przy użyciu prostego urządzenia do gięcia. W zależności od tego, czy podczas gięcia stosowane jest ogrzewanie, można je podzielić na gięcie na zimno i gięcie na gorąco. Ogólnie rzecz biorąc, w przypadku rur o małej średnicy (średnica półfabrykatu rury D≤25 mm), ze względu na mniejszy moment gięcia, stosuje się gięcie na zimno; podczas gdy półfabrykaty rur o większej średnicy są najczęściej gięte na gorąco. Gięcie ręczne nie wymaga specjalistycznego sprzętu do gięcia, koszt produkcji urządzenia do gięcia jest niski i jest wygodne w regulacji i użytkowaniu, dzięki czemu nadaje się do produkcji małych partii bez specjalistycznego sprzętu do gięcia. Wadą jest to, że wymaga dużego nakładu pracy i ma niską wydajność.

Gięcie maszynowe to proces gięcia wykonywany na giętarce pionowej lub poziomej. Zgodnie z charakterystyką procesu, można go podzielić na trzy rodzaje: gięcie trzpieniowe, gięcie beztrzpieniowe i gięcie pchające. Ponieważ gięcie maszynowe jest wykonywane w stanie zimnym, ten typ giętarki jest również nazywany giętarką na zimno. Podczas gięcia maszynowego półfabrykat rury nie jest wypełniany materiałem, ale jest gięty za pomocą trzpienia lub bez trzpienia, co skutkuje wysoką wydajnością produkcji i dobrą jakością gięcia, dlatego jest szeroko stosowany w produkcji masowej.

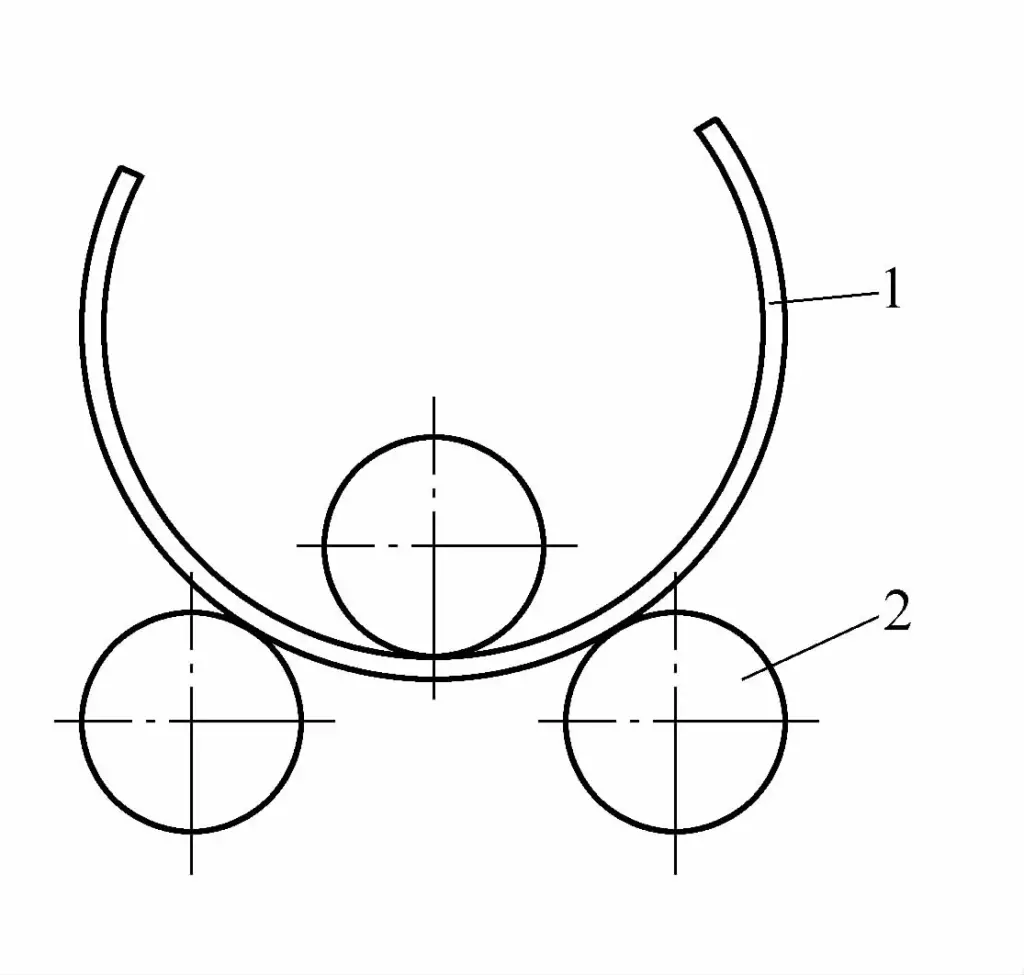

(5) Gięcie rolkowe

Gięcie rolkowe to proces gięcia materiału rury przy użyciu trzech lub czterech napędzanych rolek, jak pokazano na rysunku 4-15. Zasada działania metody gięcia walcowego jest zasadniczo taka sama jak w przypadku gięcia walcowego płyt, z tą różnicą, że rolki używane do gięcia walcowego rur mają powierzchnie robocze, które pasują do kształtu przekroju poprzecznego giętego półfabrykatu rury.

1-Gięta część

Rolka 2-napędowa

Zmieniając odstęp między rolkami, można uzyskać gięcie o dowolnym promieniu krzywizny. Metoda gięcia rolkowego ma pewne ograniczenia dotyczące promień gięciai nadaje się tylko do grubościennych części rur, które wymagają dużego promienia krzywizny, szczególnie wygodnego do gięcia części rur w kształcie pierścienia lub spirali.

2. Klasyfikowane według obecności lub braku pleśni

(1) Formowane gięcie

Obszar deformacji gięcia półfabrykatu rury jest bezpośrednio oddziaływany przez sztywną formę, w tym popularne metody, takie jak gięcie tłoczne, gięcie ciągnione, gięcie pchane, gięcie rolkowe itp. Charakteryzują się one wysoką powtarzalnością i dużą prędkością. Aby poprawić dokładność gięcia, zwykle konieczne jest dostosowanie kształtu i rozmiaru części roboczej sztywnej formy w celu skompensowania sprężynowania, które występuje po rozładowaniu części. Wielkość kompensacji jest trudna do dokładnego obliczenia i często musi być określona na podstawie doświadczenia.

(2) Bezformowe gięcie

Na obszar odkształcenia gięcia nie działa bezpośrednio sztywna forma, a ostateczny kształt rury jest określany przez względny ruch narzędzia i przedmiotu obrabianego. Gięcie laserowe należy do gięcia bezformowego.

3. Sklasyfikowane według tego, czy zastosowano ogrzewanie

(1) Gięcie na zimno

Gięcie na zimno odnosi się do technologii przetwarzania polegającej na gięciu rury w temperaturze pokojowej przy użyciu siły mechanicznej. Ponieważ podczas gięcia na zimno w metalu zachodzi utwardzanie robocze, metalowa rura po gięciu na zimno jest znacznie twardsza niż metalowa rura po gięciu na gorąco, ale gięcie na zimno nie niszczy pierwotnych właściwości metalu.

Po gięciu na zimno nie jest konieczne czyszczenie i usuwanie powłoki tlenkowej, a deformacja termiczna nie występuje. W porównaniu z gięciem na gorąco, gięcie na zimno zużywa więcej mocy, a zarówno sprężynowanie, jak i naprężenia szczątkowe są znacznie zwiększone. Co więcej, gięcie na zimno nie umożliwia gięcia ostrych łuków o bardzo małym promieniu.

(2) Gięcie na gorąco

Technologia przetwarzania, która podgrzewa złączkę rurową do określonej temperatury gięcia złączki rurowej przed jej zgięciem. Gięcie na gorąco ma zdolność adaptacji, z którą nie może się równać gięcie na zimno. Na przykład, prosta odległość między dwoma sąsiednimi kolankami na rurze może być bardzo mała, a nawet ciągłe gięcie może być wykonywane bez pozostawiania odstępu między prostymi odcinkami rur; materiały o słabej ciągliwości na zimno mogą być przetwarzane na kolanka; kolanka, które wymagają dużej energii mechanicznej podczas gięcia na zimno, mogą być przetwarzane, a kruche materiały, które są podatne na pękanie podczas gięcia na zimno, mogą być gięte do kształtu.

Gięcie na gorąco umożliwia gięcie kolanek o małym promieniu na rurach. W przypadku rur ze stali węglowej i większości rur ze stali stopowej promień gięcia na gorąco jest znacznie mniejszy niż w przypadku gięcia na zimno, a promień gięcia może być tak mały, jak 0,7 do 1,5-krotność zewnętrznej średnicy rury. Gięcie na gorąco ma jednak następujące wady: skomplikowany sprzęt, wysokie koszty przetwarzania, niska wydajność produkcji i wysokie wartości chropowatości powierzchni. W przypadku rur miedzianych stosuje się proces gięcia na zimno, a ponieważ unika się ogrzewania w wysokiej temperaturze, eliminuje się możliwość wystąpienia "choroby wodorowej".

4. Klasyfikacja procesów gięcia rur sterowanych numerycznie CNC

Sterowanie numeryczne CNC proces gięcia rur Na przykład w firmie Yituo wykorzystywany sprzęt do gięcia to sterowana numerycznie giętarka do rur CNC, a proces gięcia rur wykorzystywany do sterowanego numerycznie gięcia rur to gięcie rur na zimno, które zgodnie z zasadą formowania sterowanej numerycznie giętarki do rur dzieli się na gięcie ciągnione i gięcie pchane.

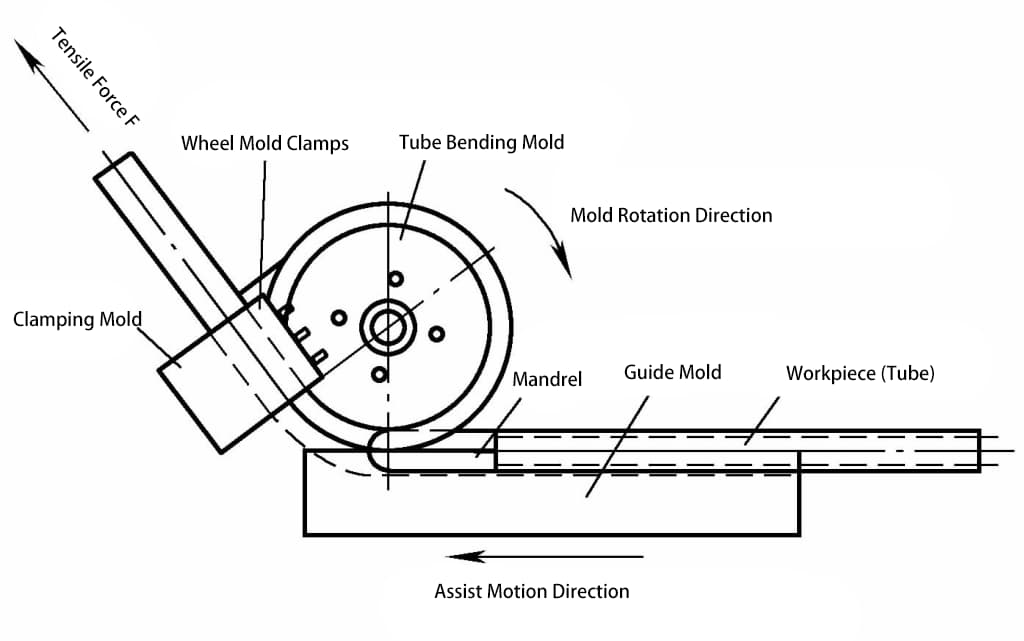

Zasada formowania gięcia ciągnionego: Pod działaniem siły ciągnącej F przytrzymującej złączkę rury na przednim końcu formy koła, złączka rury obraca się z pewnym promieniem formy koła i owija rurę wokół formy w celu zgięcia i uformowania, jak pokazano na rysunku 4-16. Gięcie ciągnione jest podobne do gięcia przemysłowego.

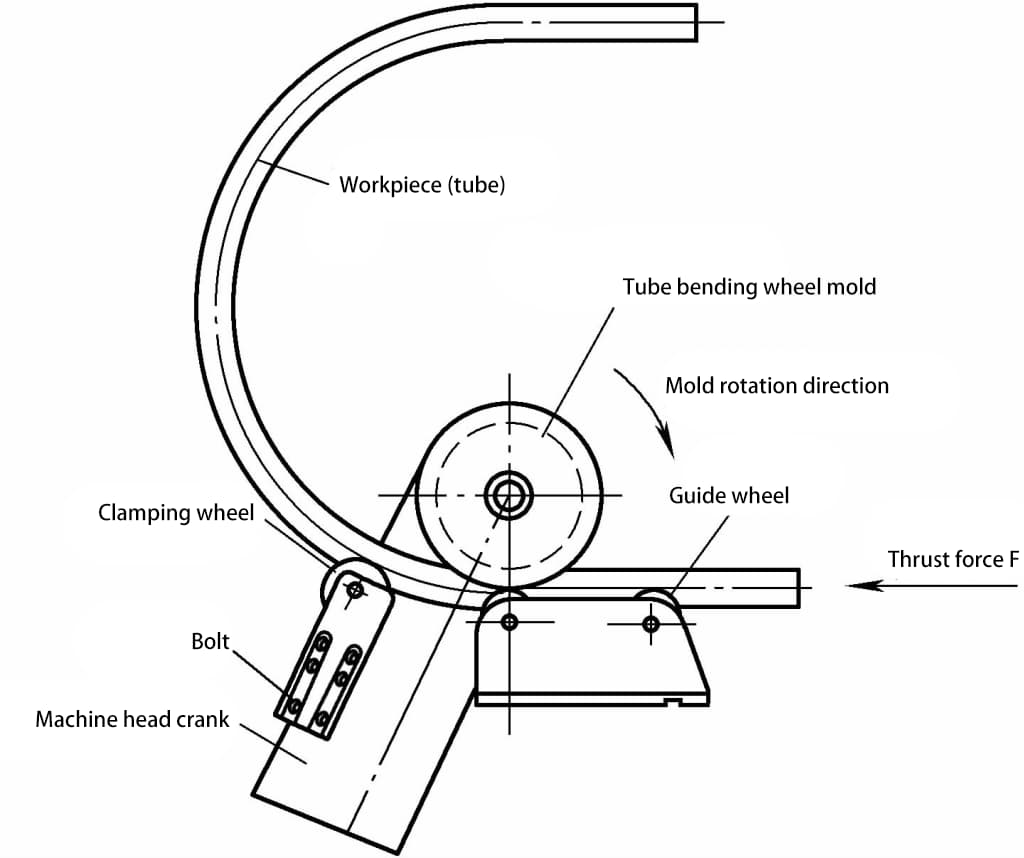

Zasada formowania gięcia pchającego: Pod działaniem siły pchającej F przyłożonej za złączką rury, rura jest formowana, a promień krzywizny łuku jest określany za pomocą kąta pozycjonowania ramienia gnącego głowicy maszyny, jak pokazano na rysunku 4-17. Gięcie pchające jest podobne do gięcia walcowego.

Podstawa wyboru metody formowania rur jest następująca:

Gięcie ciągnione: Gięcie ciągnione jest stosowane pod warunkiem 2,5 ≤ R s ≤6.

Gięcie z popychaniem: Formowanie przez wciskanie jest stosowane pod warunkiem R s ≥6.

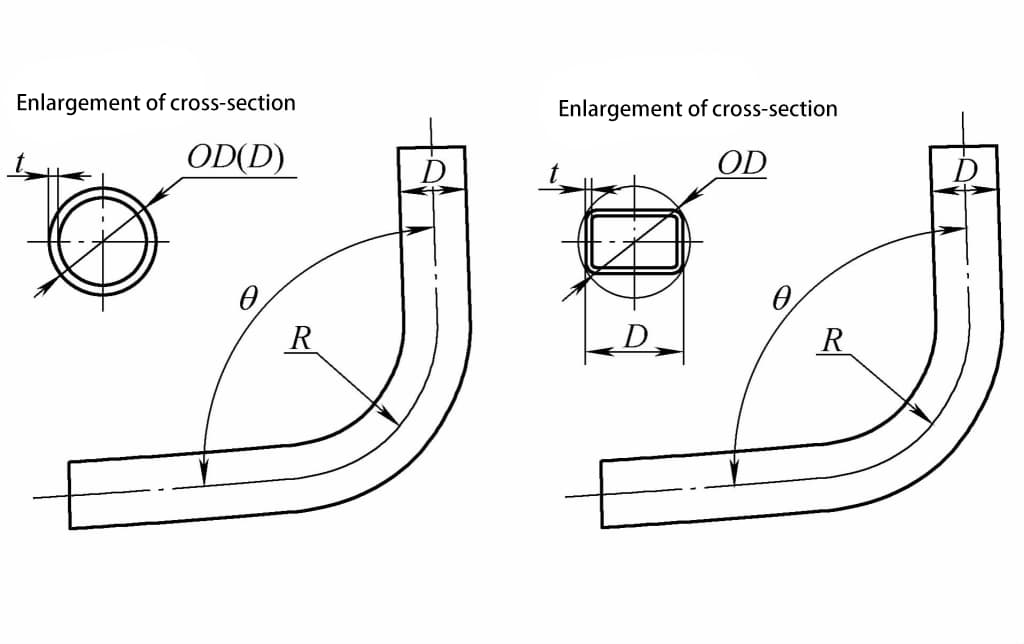

Uwaga: R s =R/D, gdzie R to promień warstwy neutralnej złączki rury giętej; D to średnica rury w kierunku gięcia (patrz Rysunek 4-18).