Wyobraźmy sobie świat, w którym najmniejszy element może decydować o wydajności ogromnej operacji przemysłowej. Kołnierze dystansowe, choć często pomijane, odgrywają kluczową rolę w zapewnieniu płynnego połączenia i działania systemów rurowych w różnych branżach. Ale czym dokładnie są te istotne komponenty i dlaczego są tak ważne? W tym kompleksowym przewodniku zagłębimy się w specyfikacje techniczne kołnierzy dystansowych, w tym ich wymiary określone w normie ASME B16.48. Przeanalizujemy różne dostępne typy i ich konkretne zastosowania, zapewniając jasne zrozumienie ich znaczenia. Niezależnie od tego, czy jesteś inżynierem starającym się zoptymalizować wydajność systemu, czy też specjalistą ds. konserwacji, którego celem jest zapewnienie długowieczności, ten artykuł wyposaży Cię w niezbędną wiedzę. Gotowy do odkrycia skomplikowanego świata kołnierzy dystansowych i ich istotnych zastosowań? Zanurzmy się.

Wprowadzenie do kołnierzy z pierścieniem dystansowym

Kołnierze dystansowe są niezbędnymi komponentami w systemach rurowych, zaprojektowanymi w celu utrzymania precyzyjnej szczeliny między dwoma kołnierzami, umożliwiając jednocześnie ciągły przepływ płynu. Elementy te mają zazwyczaj kształt pierścienia z centralnym otworem, który pasuje do wewnętrznej średnicy rury, zapewniając nieprzerwany przepływ płynu, gdy rurociąg nie jest odizolowany lub zablokowany. Konstrukcja ta reprezentuje pozycję "otwartą" w zespole zaślepiającego kołnierza okularowego.

Kołnierze dystansowe odgrywają istotną rolę w różnych zastosowaniach przemysłowych ze względu na ich zdolność do utrzymania integralności systemu i ułatwienia konserwacji bez zakłócania pracy. Ich konstrukcja pozwala na łatwy montaż, demontaż i regulację rurociągu, co ma kluczowe znaczenie w branżach, w których konieczna jest częsta konserwacja i inspekcje. Kluczowe zalety kołnierzy dystansowych obejmują ciągłość operacyjną, elastyczność konserwacji i zgodność z normami branżowymi. Utrzymując szczelinę między powierzchniami kołnierza, kołnierze dystansowe zapewniają, że przepływ płynu nie jest przerywany, co ma kluczowe znaczenie dla ciągłej pracy w branżach takich jak ropa i gaz, przetwórstwo chemiczne i wytwarzanie energii. Kołnierze te umożliwiają łatwą konserwację i inspekcję rurociągów bez konieczności całkowitego wyłączania systemu, zwiększając wydajność operacyjną i bezpieczeństwo. Produkowane zgodnie z normą ASME B16.48, kołnierze dystansowe zapewniają kompatybilność i niezawodność w warunkach wysokiego ciśnienia i przemysłowych.

Kołnierze dystansowe są wykorzystywane w wielu branżach wymagających solidnych i niezawodnych systemów rurowych. Ich główne zastosowania obejmują zapewnianie ciągłego przepływu w rurociągach w przemyśle naftowym i gazowym, utrzymywanie integralności systemu w przetwórstwie chemicznym, wspieranie operacji wysokociśnieniowych i wysokotemperaturowych w elektrowniach oraz zwiększanie czasu sprawności systemu i bezpieczeństwa operacyjnego w rafineriach.

W zespołach zaślepek okularowych, kołnierze dystansowe są używane wraz z zaślepkami okularowymi, komponentami o podwójnym przeznaczeniu, zaprojektowanymi do izolowania lub otwierania sekcji rurociągu. Pierścień dystansowy odpowiada otwartej części pierścienia zaślepki okularowej, umożliwiając utrzymanie działania rurociągu przy jednoczesnym zapewnieniu odpowiedniego odstępu między kołnierzami. Taka konfiguracja umożliwia operatorom szybkie i wizualne określenie stanu rurociągu na podstawie orientacji zespołu zaślepki.

Specyfikacja techniczna

Norma ASME B16.48 określa wymiary i wymagania dotyczące półwyrobów liniowych, w tym kołnierzy pierścieni dystansowych, w celu zapewnienia jednolitości i kompatybilności w systemach rurowych. Norma ta obejmuje specyfikacje materiałowe, wartości znamionowe ciśnienia i tolerancje wymiarowe, co czyni ją krytycznym punktem odniesienia dla inżynierów i producentów.

Aby zachować zgodność z normą ASME B16.48, kołnierze pierścieni dystansowych muszą spełniać określone kryteria:

- Specyfikacja materiałowa: Zastosowane materiały muszą być kompatybilne z systemem rurociągów i odpowiednie do zamierzonych warunków ciśnienia i temperatury. Typowe materiały obejmują stal węglową, stal nierdzewną i stale stopowe.

- Wartości ciśnienia: Kołnierze z pierścieniem dystansowym są przystosowane do różnych klas ciśnienia, zazwyczaj od klasy 150 do klasy 2500. Każda klasa ma określone wymagania dotyczące wymiarów i grubości, aby wytrzymać wyznaczone ciśnienie.

- Oznaczenia: Kołnierze muszą być oznaczone podstawowymi informacjami, w tym nazwą producenta, klasą materiału, ciśnieniem znamionowym i rozmiarem, zapewniając identyfikowalność i zgodność.

Kołnierze z pierścieniem dystansowym są dostępne w różnych wymiarach, aby dostosować się do różnych systemów rurowych i klas ciśnienia. Wymiary mają kluczowe znaczenie dla zapewnienia właściwego dopasowania i działania w systemie. Oto kilka standardowych wymiarów dla różnych klas ciśnienia:

Klasa 150 Wymiary

Typowe rozmiary kołnierzy pierścieni dystansowych klasy 150 to 3½" i 4″. Średnica zewnętrzna różni się w zależności od rozmiaru, a grubość odpowiada grubości podniesionej powierzchni czołowej odpowiedniego kołnierza. Średnica okręgu śruby jest specyficzna dla każdego rozmiaru, aby zapewnić prawidłowe wyrównanie.

Klasa 300 Wymiary

Kołnierze dystansowe klasy 300 są dostępne w rozmiarach podobnych do klasy 150, ale mają zwiększoną grubość, aby sprostać wyższym ciśnieniom. Średnica okręgu śruby jest dostosowana do wyższych wymagań ciśnieniowych.

Wymiary klasy 900 i klasy 2500

- Rozmiary: Zazwyczaj zakres od 5″ do 24″.

- Grubość: Znacznie grubszy, aby wytrzymać wyższe ciśnienie znamionowe.

- Średnica okręgu śruby: Większy, aby pomieścić zwiększony rozmiar i liczbę śrub.

Tolerancje wymiarowe mają kluczowe znaczenie dla zapewnienia prawidłowego dopasowania kołnierzy pierścieni dystansowych do systemu rurociągów. Norma ASME B16.48 określa dopuszczalne różnice w grubości, średnicy i rozmieszczeniu otworów na śruby, aby zapewnić bezpieczne mocowanie i integralność systemu. Właściwe przestrzeganie tych specyfikacji zapewnia, że kołnierze dystansowe działają niezawodnie w określonych warunkach ciśnienia i temperatury.

Aplikacje i zastosowania

Kołnierze dystansowe mają kluczowe znaczenie w przemysłowych systemach rurowych, ponieważ tworzą celową szczelinę między dwoma kołnierzami rur. Szczelina ta zapewnia łatwy dostęp do czynności konserwacyjnych i kontrolnych, umożliwiając technikom wizualną kontrolę rurociągu, wymianę uszczelek lub przeprowadzenie nieinwazyjnej oceny bez demontażu rozległych sekcji.

W przeciwieństwie do kołnierzy zaślepiających, które blokują przepływ cieczy, kołnierze z pierścieniem dystansowym utrzymują ciągły przepływ, zapewniając jednocześnie fizyczną separację między połączeniami kołnierzowymi. Cecha ta jest niezbędna w instalacjach procesowych, w których konieczny jest nieprzerwany przepływ, a jednocześnie wymagana jest przestrzeń do manewrowania lub izolowania komponentów.

W złożonych systemach rurowych kołnierze dystansowe zapewniają dodatkową przestrzeń potrzebną do instalacji zaworów, przyrządów lub innych akcesoriów. Zwiększając odległość między kołnierzami, zapewniają miejsce na te urządzenia bez narażania integralności rurociągu lub powodowania nadmiernych naprężeń w systemie.

Kołnierze dystansowe pomagają zmniejszyć turbulencje w rurociągu poprzez wygładzenie przejścia między połączeniami rur. Służą również jako elementy nośne, wspierając zespół kołnierza i utrzymując wyrównanie i stabilność w dużych lub ciężkich systemach rurowych.

Gdy rurociągi są zbudowane z różnych metali, kołnierze pierścieni dystansowych działają jako punkty izolacyjne, aby zapobiec bezpośredniemu kontaktowi między różnymi metalami. Izolacja ta pomaga ograniczyć korozję galwaniczną, wydłużając tym samym żywotność elementów rurociągu i zapewniając niezawodność systemu.

Kołnierze z pierścieniem dystansowym zapewniają elastyczność projektowania, umożliwiając regulację odstępów między kołnierzami. Ta zdolność adaptacji jest kluczowa dla dostosowania się do rozszerzalności cieplnej, kurczenia się lub zmian strukturalnych bez powodowania wycieków lub uszkodzeń rurociągu.

Zastosowania w różnych branżach

- Ropa i gaz: Szeroko stosowany w rafineriach i rurociągach do zarządzania przepływami pod wysokim ciśnieniem, zapewnienia dostępu do konserwacji i izolowania sekcji bez zatrzymywania całego systemu.

- Przetwarzanie chemiczne: Ułatwiają obsługę płynów korozyjnych, umożliwiając bezpieczną konserwację i zapobiegając korozji dzięki izolacji materiałowej.

- Uzdatnianie wody: Zapewnia ciągły przepływ, zapewniając jednocześnie łatwy dostęp do czyszczenia i kontroli rur.

- Wytwarzanie energii: Umożliwia rutynowe kontrole i naprawy bez konieczności wyłączania, zapewniając ciągłość pracy elektrowni.

Kołnierze dystansowe są wykonane z różnych materiałów, w tym stali węglowej, stali nierdzewnej, stali stopowej i specjalistycznych stopów, aby spełnić różne wymagania dotyczące ciśnienia i odporności na korozję. Ich konstrukcja i wymiary są zgodne z normami, takimi jak ASME B16.48, zapewniając kompatybilność i niezawodność w różnych kontekstach przemysłowych.

Rodzaje kołnierzy pierścieni dystansowych

Kołnierze dystansowe z podniesioną powierzchnią czołową (RF)

Kołnierze dystansowe z podniesioną powierzchnią czołową (RF) mają podniesioną powierzchnię uszczelniającą wokół otworu, co zwiększa zdolność uszczelniania poprzez skupienie obciążenia uszczelki na mniejszym obszarze w celu uzyskania szczelniejszego uszczelnienia. Konstrukcja ta jest powszechnie stosowana w ogólnych systemach rurowych wymagających umiarkowanego ciśnienia i temperatury. Kołnierze te są produkowane zgodnie z normą ASME B16.48 i mogą być dostarczane w klasach ciśnienia od 150# do 2500#.

Kołnierze dystansowe z płaską powierzchnią czołową (FF)

Kołnierze dystansowe z płaską powierzchnią czołową (FF) mają płaską powierzchnię uszczelniającą, która jest równa z zewnętrzną średnicą rury, zapewniając szeroką powierzchnię uszczelniającą. Kołnierze te nadają się do systemów ze współpracującymi kołnierzami z płaską powierzchnią czołową, często stosowanymi w systemach rur żeliwnych lub niemetalowych, i zmniejszają ryzyko uszkodzenia powierzchni czołowej kołnierza podczas instalacji lub konserwacji. Kołnierze dystansowe z płaską powierzchnią czołową są produkowane zgodnie z wymiarami i ciśnieniem znamionowym ASME B16.48.

Złącze pierścieniowe (RTJ) Kołnierze pierścienia dystansowego

Kołnierze dystansowe typu RTJ (Ring Type Joint) mają rowek wycięty w powierzchni czołowej, aby pomieścić metalową uszczelkę pierścieniową, tworząc bardzo szczelne i niezawodne uszczelnienie do zastosowań wysokociśnieniowych i wysokotemperaturowych, takich jak te występujące w przemyśle naftowym i gazowym. Kołnierze dystansowe RTJ są produkowane zgodnie z normami API 6A/6B i ASME B16.48, odpowiednie dla klas ciśnienia do 2500# lub wyższych.

Kołnierze pierścieni dystansowych łopatek

Kołnierze dystansowe z łopatką zawierają uchwyt lub łopatkę przyspawaną do kołnierza pierścieniowego w celu łatwej obsługi i identyfikacji. Kołnierze te umożliwiają szybkie wkładanie lub wyjmowanie i są zwykle używane w połączeniu z żaluzjami łopatkowymi do izolowania odcinków rur w celu konserwacji lub kontroli przepływu. Uchwyt zwykle zawiera otwór wskaźnikowy o średnicy co najmniej 12 mm do celów identyfikacji i obsługi, o minimalnej grubości 6 mm. Kołnierze te pasują do dwóch kołnierzy ASME B16.5, umożliwiając łatwe przełączanie między pozycją otwartą (pierścień) i zamkniętą (łopatka).

Kombinacje łopatek i pierścieni dystansowych (kołnierze zaślepiające okularów)

Kołnierze z łopatką i pierścieniem dystansowym, często łączone w pary jako kołnierze zaślepiające, umożliwiają szybkie przełączanie między stanem otwartym i zamkniętym rurociągu bez konieczności demontażu kołnierza. Pierścień dystansowy umożliwia przepływ, podczas gdy łopatka go blokuje. Kombinacje te mogą być produkowane z płaską powierzchnią czołową, podniesioną powierzchnią czołową lub złączem pierścieniowym, w zależności od wymagań aplikacji. Ułatwiają one elastyczność operacyjną i bezpieczeństwo, umożliwiając szybką wizualną identyfikację stanu rurociągu.

Kołnierze z pierścieniem dystansowym specyficzne dla materiału

Kołnierze dystansowe są dostępne w wersjach wykonanych z różnych materiałów, z których każdy jest dostosowany do określonych środowisk i warunków pracy. Typowe materiały obejmują:

- Stal nierdzewna (np. SS 304, SS 316): Znane z odporności na korozję, odpowiednie dla przemysłu chemicznego i spożywczego.

- Stal węglowa i stal miękka: Używany w ogólnych zastosowaniach rurociągów przemysłowych.

- Stal stopowa, stal duplex i super duplex: Nadaje się do środowisk o wysokiej wytrzymałości i korozyjnych.

- Tytan, miedź, aluminium i mosiądz: Używany w specjalistycznych zastosowaniach wymagających niewielkiej wagi lub wyjątkowej odporności na korozję.

- Inne materiały: Obejmuje brąz cynowy, brąz aluminiowy, stopy Nimonic i określone gatunki, takie jak AISI 4140 i AISI 4130, dostosowane do konkretnych wymagań projektu.

Kołnierze dystansowe są wszechstronne i dostosowane do różnych potrzeb systemów rurowych, wartości znamionowych ciśnienia i wymagań materiałowych. Ich warianty konstrukcyjne - z podniesioną powierzchnią czołową, płaską powierzchnią czołową, połączeniem pierścieniowym i łopatkami - umożliwiają ich stosowanie w wielu sektorach przemysłu, zapewniając elastyczność operacyjną i bezpieczeństwo.

Odmiany produktów

Kołnierze dystansowe są dostępne w różnych typach, z których każdy jest dostosowany do konkretnych zastosowań i potrzeb operacyjnych. Odmiany te zapewniają użytkownikom możliwość wyboru odpowiedniego typu kołnierza w oparciu o wymagania ich systemów rurowych.

Kołnierze dystansowe z podniesioną powierzchnią czołową (RF)

Kołnierze dystansowe z podniesioną powierzchnią czołową, z podniesioną powierzchnią wokół otworu, która koncentruje obciążenie uszczelki na mniejszym obszarze, są szczególnie skuteczne w ogólnych systemach rurowych wymagających umiarkowanego ciśnienia i temperatury. Kołnierze te, produkowane zgodnie z normą ASME B16.48, są dostępne w klasach ciśnienia od 150# do 2500#.

Kołnierze dystansowe z płaską powierzchnią czołową (FF)

Kołnierze dystansowe z płaską powierzchnią czołową mają powierzchnię uszczelniającą równą zewnętrznej średnicy rury. Ta szeroka powierzchnia uszczelniająca jest idealna dla systemów ze współpracującymi kołnierzami z płaską powierzchnią czołową, powszechnie stosowanymi w systemach rur żeliwnych lub niemetalowych. Płaska powierzchnia czołowa zmniejsza ryzyko uszkodzenia podczas instalacji lub konserwacji. Kołnierze te są również zgodne z wymiarami i ciśnieniem znamionowym ASME B16.48.

Złącze pierścieniowe (RTJ) Kołnierze pierścienia dystansowego

Kołnierze dystansowe typu pierścieniowego posiadają rowek wycięty w powierzchni czołowej, który utrzymuje metalową uszczelkę pierścieniową, tworząc bardzo szczelne i niezawodne uszczelnienie odpowiednie do zastosowań wysokociśnieniowych i wysokotemperaturowych. Konstrukcja ta jest szczególnie przydatna w przemyśle naftowym i gazowym. Kołnierze dystansowe RTJ są zgodne z normami API 6A/6B i ASME B16.48, obsługując klasy ciśnienia do 2500# lub wyższe.

Kołnierze pierścieni dystansowych łopatek

Kołnierze dystansowe z łopatką są wyposażone w uchwyt lub łopatkę przyspawaną do kołnierza pierścieniowego w celu łatwej obsługi i identyfikacji. Kołnierze te umożliwiają szybkie wkładanie lub wyjmowanie i są zwykle używane w połączeniu z żaluzjami łopatkowymi do izolowania odcinków rur w celu konserwacji lub kontroli przepływu. Uchwyt ma zwykle otwór wskaźnikowy ułatwiający identyfikację i obsługę, a jego minimalna grubość wynosi 6 mm. Kołnierze dystansowe łopatkowe pasują do dwóch kołnierzy ASME B16.5, umożliwiając łatwe przełączanie między pozycją otwartą (pierścień) i zamkniętą (łopatka).

Kombinacje łopatek i pierścieni dystansowych (kołnierze zaślepiające okularów)

Kołnierze z łopatką i pierścieniem dystansowym, często łączone w pary jako kołnierze zaślepiające, ułatwiają szybkie przełączanie między stanem otwartym i zamkniętym rurociągu bez konieczności demontażu kołnierza. Pierścień dystansowy umożliwia przepływ, podczas gdy łopatka go blokuje. Kombinacje te mogą być produkowane w wersji z płaską powierzchnią czołową, podniesioną powierzchnią czołową lub złączem pierścieniowym, w zależności od wymagań aplikacji. Zapewniają elastyczność operacyjną i bezpieczeństwo, umożliwiając szybką wizualną identyfikację stanu rurociągu.

Kołnierze z pierścieniem dystansowym specyficzne dla materiału

Kołnierze dystansowe są dostępne z różnych materiałów, z których każdy jest dostosowany do określonych środowisk i warunków pracy. Typowe materiały obejmują stal nierdzewną (np. SS 304, SS 316), stal węglową, stal miękką, stal stopową, stal Duplex i Super Duplex, tytan, miedź, aluminium i mosiądz. Inne materiały, takie jak brąz cynowy, brąz aluminiowy, stopy Nimonic i określone gatunki, takie jak AISI 4140 i AISI 4130, są również dostępne dla konkretnych potrzeb projektowych.

Kryteria wyboru kołnierzy pierścieni dystansowych

Wybierając odpowiedni kołnierz pierścienia dystansowego, należy wziąć pod uwagę następujące czynniki:

- Wartości znamionowe ciśnienia i temperatury: Upewnić się, że typ kołnierza odpowiada warunkom ciśnienia i temperatury w systemie.

- Kompatybilność materiałowa: Wybierz materiały, które są kompatybilne z płynem i warunkami środowiskowymi, aby zapobiec korozji i zapewnić długą żywotność.

- Wymagania dotyczące uszczelnienia: Należy wybrać typ kołnierza, który zapewnia niezbędne uszczelnienie dla danego zastosowania.

- Konserwacja i dostępność: Należy rozważyć konstrukcje ułatwiające konserwację i dostęp w celu kontroli i regulacji.

Kołnierze dystansowe są wszechstronne i można je dostosować do różnych potrzeb systemów rurowych, zapewniając elastyczność operacyjną i niezawodność w różnych sektorach przemysłu.

Instalacja i konserwacja

Przygotowanie przed instalacją

Przed montażem należy sprawdzić, czy kołnierz pierścienia dystansowego pasuje do wewnętrznej średnicy rury i jest zgodny z normami ASME B16.48.

Kontrola i czyszczenie materiałów: Sprawdź materiał kołnierza, aby potwierdzić, że jest on odpowiedni do warunków pracy rurociągu, w tym temperatury i ciśnienia. Typowe materiały obejmują stal węglową i stal nierdzewną, wybrane ze względu na ich trwałość i niezawodność. Dokładnie oczyść obie powierzchnie kołnierza i pierścień dystansowy, aby usunąć brud, rdzę lub inne zanieczyszczenia, które mogą zakłócać uszczelnienie lub wyrównanie.

Procedura instalacji

Pozycjonowanie: Umieść kołnierz pierścienia dystansowego między dwoma kołnierzami rury, aby zachować prawidłowy odstęp. Upewnij się, że otwór pierścienia jest dokładnie dopasowany do wewnętrznej średnicy rury, aby uniknąć ograniczenia przepływu lub turbulencji.

Przykręcanie: Dokręcać śruby i nakrętki na krzyż, aby równomiernie rozłożyć nacisk i zapobiec odkształceniu kołnierza.

Zastosowanie uszczelki: Należy wybrać uszczelkę, która odpowiada grubości kołnierza i wymaganiom ciśnieniowym. Uszczelka musi utrzymywać szczelność między pierścieniem dystansowym a sąsiednimi kołnierzami.

Orientacja uchwytu: Wiele kołnierzy dystansowych jest wyposażonych w uchwyty wizualnie wskazujące pozycję otwartą kołnierza. Ułatwia to bezpieczeństwo pracy i szybką identyfikację podczas konserwacji.

Integracja z roletami okularowymi

Kołnierze z pierścieniem dystansowym są zwykle łączone z kołnierzami zaślepiającymi w celu odizolowania odcinków rurociągu podczas konserwacji. Pierścień dystansowy reprezentuje stan otwarty, podczas gdy zaślepki lub łopatki reprezentują stan zamknięty. Ta wymienność umożliwia efektywne zarządzanie rurociągiem bez konieczności całkowitego demontażu kołnierza.

Regularna inspekcja

Kontrole wizualne: Przeprowadzać okresowe kontrole pod kątem oznak korozji, zużycia lub uszkodzeń, zwłaszcza w środowiskach o wysokiej temperaturze lub agresywnych chemicznie.

Szczelność śrub: Regularnie sprawdzaj dokręcenie śrub, aby zapobiec wyciekom spowodowanym przez wibracje lub cykle termiczne.

Integralność powierzchni: Upewnić się, że powierzchnie kołnierza pozostają płaskie i wolne od rys lub zadrapań, które mogłyby naruszyć uszczelkę.

Czyszczenie i serwisowanie

Kołnierze z pierścieniem dystansowym tworzą szczelinę, którą można łatwo wyczyścić, co ma kluczowe znaczenie w branżach takich jak przetwórstwo spożywcze i chemiczne, gdzie zanieczyszczenia muszą być zminimalizowane. Podczas zaplanowanej konserwacji należy zdjąć pierścień dystansowy, aby oczyścić sekcję rurociągu i powierzchnie czołowe kołnierza. Umożliwia to również inspekcję wnętrza rurociągu i integralności kołnierza.

Wymiana i naprawa

Wymiana: Kołnierze pierścienia dystansowego należy wymienić, jeśli odkształcenia, pęknięcia lub korozja zagrażają ich działaniu. Aby zachować integralność systemu, należy używać części zamiennych zgodnych z oryginalnymi specyfikacjami ASME B16.48.

Naprawa: Podczas wymiany komponentów należy sprawdzić zgodność kołnierza i uszczelki oraz zapewnić odpowiedni moment obrotowy podczas ponownej instalacji.

Kluczowe zalety wspierające instalację i konserwację

Wytrzymałość w trudnych warunkach: Kołnierze dystansowe, wykonane z wytrzymałych materiałów, takich jak stal węglowa i stal nierdzewna, są odporne na wysokie ciśnienie i temperaturę, zmniejszając częstotliwość konserwacji.

Elastyczność w zakresie konserwacji: Ich konstrukcja pozwala na łatwy demontaż i wymianę. Ułatwia to szybkie odizolowanie lub otwarcie rurociągu bez konieczności jego demontażu.

Poprawa bezpieczeństwa: Uchwyty i wskaźniki wizualne na kołnierzach pierścieni dystansowych pomagają operatorom szybko zidentyfikować stan rurociągu, zmniejszając liczbę błędów operacyjnych podczas konserwacji.

Izolacja termiczna: Kołnierze z pierścieniem dystansowym zmniejszają przenoszenie ciepła między sekcjami rurociągu, utrzymując temperaturę płynu i poprawiając wydajność energetyczną.

Często zadawane pytania

Poniżej znajdują się odpowiedzi na najczęściej zadawane pytania:

Jakie są wymiary kołnierzy pierścieni dystansowych zgodnie z ASME B16.48?

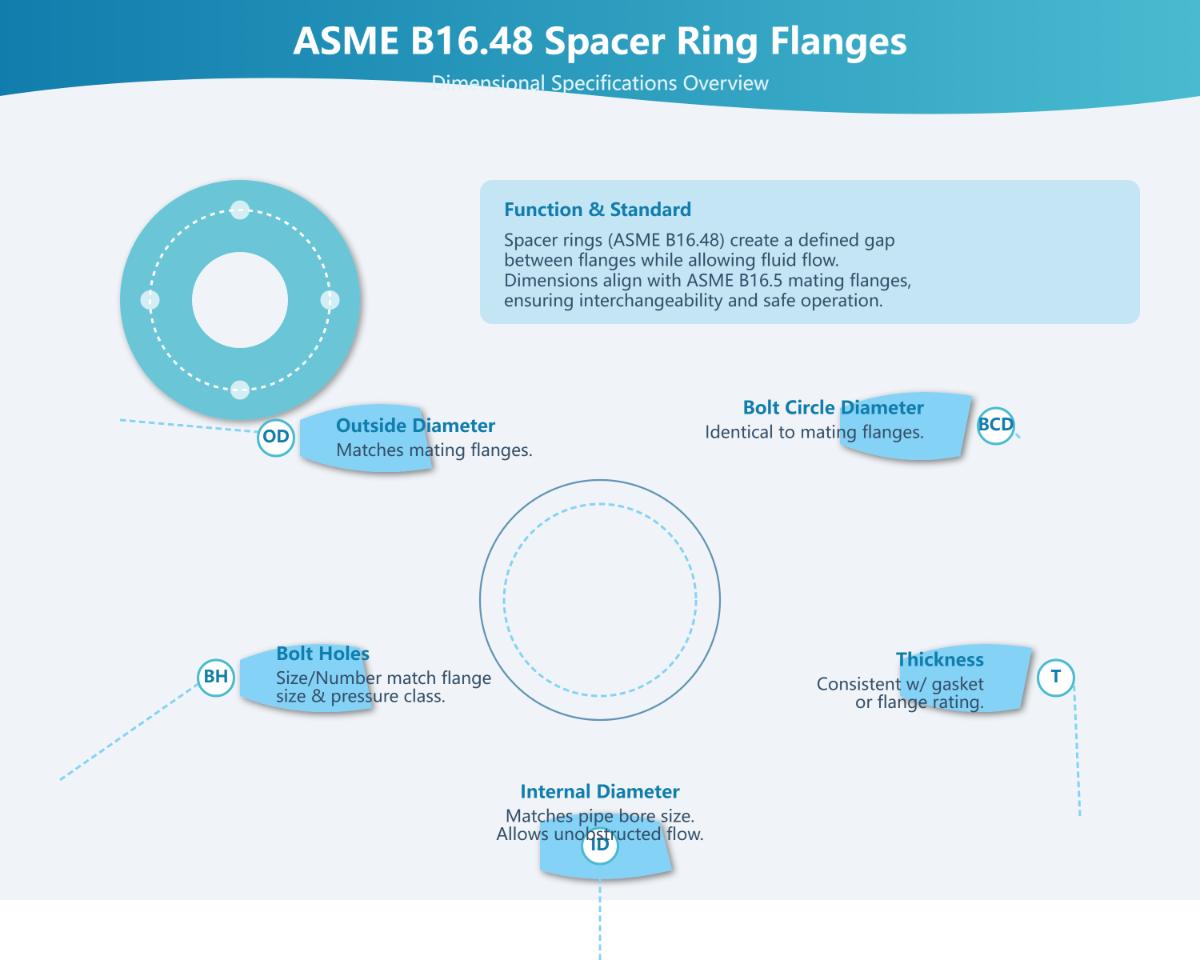

Kołnierze z pierścieniem dystansowym, zgodnie z definicją ASME B16.48, są wyspecjalizowanymi elementami kołnierzowymi zaprojektowanymi w celu utrzymania wstępnie zdefiniowanej szczeliny między dwoma kołnierzami w systemie rurowym, umożliwiając jednocześnie niezakłócony przepływ płynu. Wymiary tych kołnierzy są dopasowane do standardowych wymiarów współpracujących kołnierzy rurowych określonych w ASME B16.5. Kluczowe aspekty wymiarowe obejmują:

- Średnica zewnętrzna (OD): Odpowiada to zewnętrznej średnicy współpracujących kołnierzy, zapewniając prawidłowe wyrównanie i kompatybilność okręgu śruby.

- Średnica okręgu śruby (BCD): Otwory na śruby są rozmieszczone na okręgu o średnicy identycznej ze średnicą współpracujących kołnierzy.

- Rozmiar i liczba otworów na śruby: Odpowiadają one dokładnie rozmiarowi kołnierza i klasie ciśnienia, zapewniając kompatybilność z istniejącym układem śrub.

- Średnica wewnętrzna (ID): Odpowiada to rozmiarowi otworu rury (nominalny rozmiar rury), umożliwiając swobodny przepływ płynu.

- Grubość: Zazwyczaj grubość jest zgodna ze standardową uszczelką lub grubością określoną dla powiązanego kołnierza, aby zachować odpowiedni odstęp.

Wymiary te zapewniają, że kołnierze pierścieni dystansowych są wymienne i utrzymują bezpieczną pracę w określonych klasach ciśnienia, zgodnie z ASME B16.48.

Jakie są rodzaje kołnierzy pierścieni dystansowych?

Kołnierze dystansowe występują w kilku rodzajach, z których każdy jest przeznaczony do określonych zastosowań i potrzeb operacyjnych. Podstawowe typy obejmują:

- Podstawowe pierścienie dystansowe: Są to proste pierścienie umieszczone między dwoma kołnierzami w celu zachowania szczeliny, umożliwiając przepływ płynu, jednocześnie umożliwiając oddzielenie w celu kontroli lub konserwacji. Mogą mieć różne typy powierzchni czołowych, takie jak podniesiona powierzchnia czołowa, płaska powierzchnia czołowa lub typ pierścienia, w zależności od wymagań dotyczących uszczelnienia.

- Kołnierze dystansowe łopatek: Kołnierze te są wyposażone w uchwyt promieniowy (łopatkę) przymocowany do pierścienia, co ułatwia obsługę i instalację. Często współpracują one z kołnierzami zaślepiającymi, które mają pasujący rowek lub kształt, zwiększając przyczepność i stabilność podczas operacji na rurociągach.

- Kołnierze łopatkowe i pierścieniowe (kołnierze okularowe): Chociaż kołnierze okularowe łączą w sobie łopatę i pierścień połączone taśmą, mogą być używane indywidualnie jako kołnierze z pierścieniem dystansowym. Łopatka blokuje przepływ, podczas gdy pierścień go umożliwia, umożliwiając szybkie przełączanie między stanem otwartym i zamkniętym w rurociągu.

Są one produkowane z różnych materiałów, takich jak stal węglowa, stal nierdzewna, stal stopowa i specjalistyczne stopy, takie jak Inconel i Incoloy, dostosowane do określonych środowisk przemysłowych i wymagań ciśnieniowych.

Jakie są zastosowania kołnierzy dystansowych w różnych branżach?

Kołnierze dystansowe są stosowane w różnych gałęziach przemysłu w celu zapewnienia niezbędnych odstępów, ułatwienia konserwacji i zwiększenia wydajności systemu rurociągów. W przemyśle chemicznym uwzględniają one rozszerzalność cieplną i są odporne na korozyjne chemikalia. Rafinerie wykorzystują je do utrzymania integralności systemu w warunkach wysokiego ciśnienia. W sektorze naftowym i gazowym pozwalają na łatwiejszą inspekcję i konserwację bez zakłócania pracy. Zakłady uzdatniania wody wykorzystują te kołnierze do precyzyjnego rozstawienia kołnierzy i zapewnienia odporności na korozję. Elektrownie wykorzystują je do tworzenia punktów dostępu do instalacji i konserwacji sprzętu, zapewniając bezpieczne i wydajne działanie. Ogólnie rzecz biorąc, kołnierze dystansowe mają kluczowe znaczenie dla utrzymania i poprawy niezawodności i funkcjonalności przemysłowych systemów rurowych.

Jak prawidłowo zamontować kołnierz pierścienia dystansowego?

Aby prawidłowo zamontować kołnierz pierścienia dystansowego, należy wykonać poniższe czynności:

- Przygotowanie: Zdemontować istniejące elementy kołnierza, dokładnie oczyścić obszar i sprawdzić obecny kołnierz pod kątem uszkodzeń. Jeśli kołnierz jest poważnie uszkodzony, należy go całkowicie wymienić.

- Określenie wysokości elementu dystansowego: Zmierzyć szczelinę między bieżącym kołnierzem a poziomem wykończonej podłogi, aby dobrać odpowiednią grubość elementu dystansowego.

- Pozycjonowanie elementu dystansowego: Umieścić pierścień dystansowy pod istniejącym kołnierzem. Nałożyć uszczelniacz silikonowy 100% wokół współpracujących powierzchni, aby zapewnić wodoszczelne uszczelnienie.

- Zainstaluj śruby i zabezpiecz zespół: Włożyć bardzo długie śruby przez zespół kołnierza i elementu dystansowego. Przymocuj element dystansowy do podłoża za pomocą śrub dostarczonych w zestawie elementu dystansowego, zapewniając stabilność.

- Instalacja uszczelki woskowej i toalety: Umieść nowy pierścień woskowy na zmontowanym kołnierzu. Ostrożnie umieść toaletę na śrubach kołnierza, odpowiednio wyrównaj i równomiernie dokręć nakrętki bez nadmiernego dokręcania.

Wykonanie tych kroków zapewni bezpieczny i szczelny montaż kołnierza pierścienia dystansowego.

Jakie materiały są powszechnie stosowane w kołnierzach pierścieni dystansowych?

Kołnierze dystansowe są powszechnie produkowane z różnych materiałów, aby spełnić specyficzne wymagania różnych zastosowań przemysłowych. Do najczęściej stosowanych materiałów należą:

- Stal nierdzewna: Gatunki takie jak 304/304L, 316/316L i 321/321H są popularne ze względu na ich doskonałą odporność na korozję i trwałość.

- Stal węglowa: Znany ze swojej wytrzymałości i opłacalności, dzięki czemu nadaje się do ogólnych zastosowań w rurociągach.

- Stal stopowa: Preferowany, gdy wymagana jest wyższa wytrzymałość i trwałość.

- Stopy niklu: W tym Monel i Inconel, są one wybierane ze względu na ich doskonałą odporność na korozję w trudnych warunkach.

- Stal Duplex: Na przykład stal Duplex 2205, ceniona za wysoką wytrzymałość i odporność na korozję.

Wybór materiału zależy od takich czynników, jak środowisko pracy, ciśnienie, temperatura i charakter przenoszonego płynu lub gazu. Te względy zapewniają, że kołnierze pierścieni dystansowych działają skutecznie i mają długą żywotność.

Jak konserwować kołnierze pierścieni dystansowych, aby zapewnić ich długą żywotność?

Aby utrzymać kołnierze pierścieni dystansowych i zapewnić ich długowieczność, konieczne jest przestrzeganie ustrukturyzowanej rutyny konserwacji. Należy rozpocząć od przeprowadzania regularnych kontroli w celu zidentyfikowania wszelkich oznak zużycia, korozji, rdzy lub naprężeń mechanicznych. Stosuj metody badań nieniszczących, aby zachować zgodność z normami bezpieczeństwa, takimi jak ASME B16.48.

Powierzchnie uszczelniające kołnierzy należy utrzymywać w czystości i wolne od zanieczyszczeń, oleju i rdzy, aby zachować szczelność i zapobiec wyciekom. Używać odpowiednich narzędzi czyszczących i rozpuszczalników kompatybilnych z materiałami kołnierzy. Smaruj ruchome części, takie jak śruby rozrzutnika, aby zapewnić płynne działanie podczas obracania lub rozdzielania.

Upewnij się, że kołnierze pierścieni dystansowych są wykonane z trwałych materiałów, takich jak stal nierdzewna lub stal węglowa, które są odporne na korozję. Zweryfikuj zgodność z normami branżowymi, takimi jak ASME B16.48, aby zagwarantować prawidłowe oznakowanie i przestrzeganie wymogów bezpieczeństwa.

Podczas instalacji należy prawidłowo ustawić kołnierze, aby zapobiec niewspółosiowości i naprężeniom w instalacji rurowej. Użyj odpowiednich narzędzi i technik, aby zabezpieczyć kołnierze, zapewniając szczelne połączenie.

Przestrzegając tych praktyk konserwacyjnych, można wydłużyć żywotność kołnierzy pierścieni dystansowych, utrzymać wydajną pracę rurociągu oraz zapewnić bezpieczeństwo i zgodność z normami branżowymi.