Wyobraź sobie świat, w którym lśniące wykończenie karoserii samochodu, sprężysta powłoka na maszynach przemysłowych lub dekoracyjny połysk na produktach konsumenckich są uzyskiwane dzięki wyspecjalizowanym procesom, które zwiększają zarówno piękno, jak i trwałość. Witamy w skomplikowanym świecie obróbki powierzchni metalowych. Ten kompleksowy przewodnik ma na celu rozwikłanie niezliczonych technik stosowanych do ochrony i upiększania powierzchni metalowych, od anodowania po obróbkę czarnym tlenkiem.

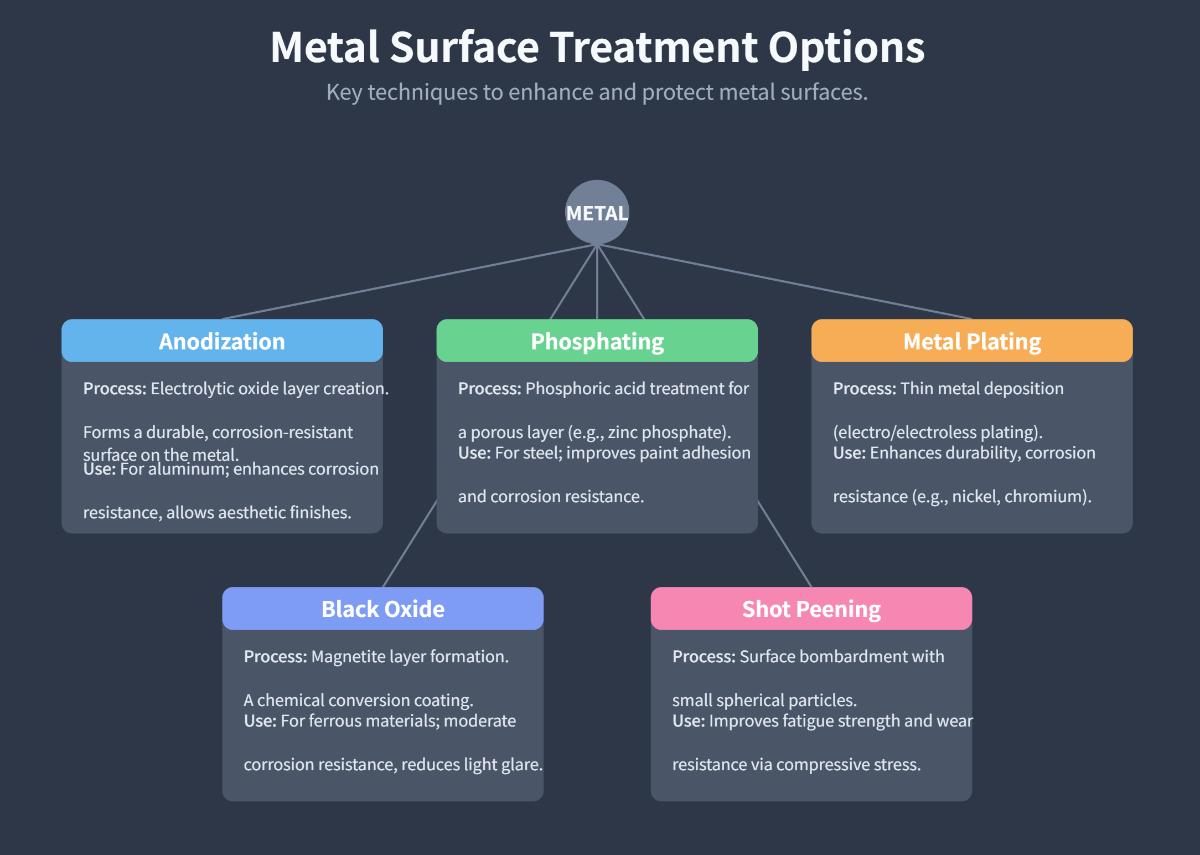

W tym artykule odkryjesz najpopularniejsze rodzaje obróbki powierzchni metalowych i dowiesz się, jak wybrać odpowiedni dla swojego projektu. Niezależnie od tego, czy chcesz poprawić odporność na korozję, zwiększyć trwałość na zużycie, czy też uzyskać określoną estetykę, dostarczymy Ci potrzebnych informacji. Zanurz się w korzyściach płynących z anodowania aluminium, poznaj wszechstronne zastosowania powlekania metali i zrozum rolę fosforanowania w ochronie przed korozją.

Ciekawi Cię, w jaki sposób te zabiegi mogą odmienić Twoje metalowe projekty? Czytaj dalej, aby odkryć sekrety powierzchni i dowiedzieć się, która metoda najlepiej spełni Twoje potrzeby.

Przegląd typowych obróbek powierzchni metalowych

Obróbka chemiczna

Obróbka chemiczna wykorzystuje reakcje chemiczne do tworzenia cienkich warstw na powierzchniach metalowych w celach takich jak barwienie, ochrona przed korozją i gruntowanie powierzchni. Przykłady obejmują czarny tlenek, który przekształca powierzchnię materiałów żelaznych w czarny tlenek w celu uzyskania umiarkowanej odporności na korozję i zmniejszenia odblasków światła, oraz pasywację, która usuwa wolne żelazo ze stali nierdzewnej w celu zwiększenia jej odporności na korozję.

Utlenianie anodowe (anodowanie)

Anodowanie to proces elektrochemiczny, który tworzy warstwę tlenku na powierzchni metali, zazwyczaj aluminium i tytanu. Proces ten zwiększa odporność na korozję i zużycie, tworząc grubą, twardą powłokę ceramiczną. Jest szeroko stosowany w branżach takich jak lotnictwo i motoryzacja w celu poprawy estetycznego wyglądu i trwałości komponentów aluminiowych.

Galwanizacja

Powlekanie galwaniczne polega na nakładaniu cienkiej warstwy metalu na inną metalową powierzchnię za pomocą elektrolizy, zapewniając korzyści, takie jak odporność na korozję, zwiększona odporność na zużycie, lepsza przewodność i dekoracyjne wykończenie. Jest ona powszechnie stosowana do poprawy właściwości stali nierdzewnej i stopów aluminium w różnych zastosowaniach przemysłowych.

Malowanie proszkowe

Malowanie proszkowe polega na nakładaniu sproszkowanej farby na metalową powierzchnię za pomocą przyciągania elektrostatycznego, a następnie utwardzaniu jej w wysokiej temperaturze w celu uzyskania trwałego, ochronnego wykończenia. Metoda ta jest popularna w zastosowaniach takich jak ramy rowerów i panele nadwozia pojazdów ze względu na jej trwałość i estetyczny wygląd.

Obróbka fosforanowania

Fosforanowanie tworzy ochronną powłokę fosforanową na powierzchniach metalowych w wyniku reakcji chemicznej. Obróbka ta zwiększa przyczepność i zapewnia doskonałą odporność na korozję. Fosforanowanie jest szeroko stosowane w przemyśle motoryzacyjnym i maszyn rolniczych w celu ochrony elementów metalowych przed korozją i poprawy przyczepności farby.

Obróbka pasywacyjna

Pasywacja usuwa wolne żelazo z powierzchni części ze stali nierdzewnej, zwiększając ich odporność na korozję. Obróbka ta jest niezbędna w przypadku komponentów używanych w środowiskach, w których wymagana jest wysoka czystość i odporność na korozję, takich jak sprzęt medyczny i do przetwarzania żywności.

Elektropolerowanie

Elektropolerowanie polega na usuwaniu jonów metali z powierzchni, dzięki czemu uzyskuje się gładki i wypolerowany wygląd. Proces ten jest idealny dla metali, które wymagają czystego i precyzyjnego wykończenia, często stosowanego w branżach takich jak urządzenia medyczne i lotnictwo.

Fizyczne osadzanie z fazy gazowej (PVD)

PVD to proces osadzania cienkiej warstwy metalu lub ceramiki na powierzchni poprzez naparowywanie, oferujący odporność na zużycie i dekoracyjne wykończenia. Jest on powszechnie stosowany w celu zwiększenia odporności na zużycie i estetyki narzędzi i elementów maszyn.

Powlekanie próżniowe

Powlekanie próżniowe, w tym techniki takie jak rozpylanie i powlekanie jonowe, nakłada trwałą, cienką powłokę na powierzchnię. Metoda ta jest stosowana w przypadku wysokowydajnych części elektronicznych, które wymagają precyzyjnych i trwałych powłok.

Śrutowanie

Śrutowanie polega na bombardowaniu metalowej powierzchni szybkimi pociskami w celu wywołania naprężeń ściskających, zwiększających odporność na zmęczenie. Jest szeroko stosowane w przemyśle lotniczym i motoryzacyjnym w celu poprawy trwałości i odporności zmęczeniowej komponentów.

Kulkowanie laserowe

Kuleczkowanie laserowe wykorzystuje impulsy laserowe o wysokiej intensywności do tworzenia naprężeń ściskających na powierzchniach metalowych, poprawiając w ten sposób wytrzymałość zmęczeniową. Obróbka ta jest idealna dla komponentów wymagających precyzyjnego zarządzania naprężeniami, takich jak te stosowane w przemyśle lotniczym i wysokowydajnych maszynach.

Surowe wykończenie

Szorstkie wykończenie polega na pozostawieniu naturalnej powierzchni metalu bez dodatkowej obróbki. Podejście to jest odpowiednie, gdy naturalne właściwości metalu spełniają specyfikacje projektu, często stosowane w przypadku stali nierdzewnej 304 ze względu na jej naturalną gładkość i odporność na korozję.

Jak wybrać najlepsze leczenie dla danego zastosowania

Kluczowe czynniki wpływające na wybór najlepszej obróbki powierzchni metalu

Wybór najlepszej metody obróbki powierzchni metalowych wiąże się z oceną kilku krytycznych czynników, aby upewnić się, że wybrana metoda spełnia określone wymagania. Oto najważniejsze z nich:

Odporność na korozję

Odporność na korozję ma kluczowe znaczenie dla części metalowych, które mają kontakt z wilgocią, chemikaliami lub warunkami zewnętrznymi. Obróbki takie jak malowanie proszkowe, cynkowanie i pasywacja są bardzo skuteczne w zapobieganiu korozji. Należy ocenić warunki środowiskowe, z jakimi będą miały do czynienia elementy metalowe i wybrać obróbkę, która zapewni optymalną ochronę.

Odporność na zużycie

W przypadku komponentów narażonych na naprężenia mechaniczne, tarcie lub wielokrotne użytkowanie, odporność na zużycie ma zasadnicze znaczenie. Obróbki takie jak twarde chromowanie, śrutowanie i fosforanowanie mogą znacznie zwiększyć twardość i trwałość zmęczeniową części metalowych, zapewniając długowieczność i trwałość pod obciążeniem mechanicznym.

Kompatybilność materiałowa

Rodzaj metalu ma kluczowe znaczenie, ponieważ różne zabiegi działają lepiej w przypadku określonych metali:

- Stal, miedź, mosiądz: Często korzystają z zabiegów takich jak niklowanie/chromowanie i fosforanowanie.

- Aluminium: Anodowanie i alodynizacja poprawiają odporność na korozję i przyczepność farby.

- Metale nieżelazne: Wymaga specjalnych zabiegów, ponieważ fosforanowanie może być mniej skuteczne.

Wymagania estetyczne i funkcjonalne

W niektórych zastosowaniach estetyka może być równie ważna jak funkcjonalność. Galwanizacja niklem lub chromem, anodowanie i malowanie proszkowe mogą zapewnić atrakcyjne wykończenia i różne opcje kolorystyczne. Określ, czy wygląd metalowego elementu jest priorytetem i wybierz obróbkę, która spełnia kryteria estetyczne, jednocześnie spełniając potrzeby funkcjonalne.

Złożoność i koszt procesu

Złożoność i koszt procesu obróbki powinny być dostosowane do budżetu i możliwości produkcyjnych. Obróbki takie jak fosforanowanie wymagają wykwalifikowanej aplikacji i obróbki wstępnej, co zwiększa koszty. Z kolei malowanie proszkowe jest wszechstronne, łatwe w aplikacji i oferuje wiele wykończeń. Zrównoważ koszty i łatwość aplikacji z korzyściami zapewnianymi przez obróbkę.

Uwagi dotyczące środowiska i bezpieczeństwa

Należy wziąć pod uwagę wpływ na środowisko i bezpieczeństwo procesu oczyszczania. Niektóre zabiegi chemiczne, takie jak Alodine, obejmują toksyczne substancje, które wymagają starannej obsługi i utylizacji. Wybierz procesy przyjazne dla środowiska lub zgodne z przepisami dotyczącymi ochrony środowiska, aby zapewnić bezpieczne i zrównoważone praktyki.

Porównanie różnych metod obróbki powierzchni

Anodowanie a fosforanowanie

- Anodowanie: Stosowany głównie do aluminium, zapewnia doskonałą odporność na korozję, odporność na zużycie i estetyczne wykończenia. Idealny dla przemysłu lotniczego i produktów konsumenckich.

- Fosforanowanie: Nadaje się do stali i metali żelaznych, zwiększa odporność na korozję i stanowi dobrą bazę dla kolejnych powłok. Powszechnie stosowany w motoryzacji i przemyśle.

Powłoka galwaniczna a czarny tlenek

- Poszycie metalowe: Oferuje wszechstronne zastosowania z wysoką trwałością i odpornością na korozję. Może być stosowany na różnych metalach, w tym stali i aluminium. Typowe rodzaje obejmują powlekanie galwaniczne i bezprądowe.

- Czarny tlenek: Zapewnia umiarkowaną odporność na korozję i zmniejsza odblaski świetlne, ale ogranicza się do materiałów żelaznych. Często stosowany do dekoracyjnych i funkcjonalnych wykończeń produktów konsumenckich.

Łączenie zabiegów w celu zwiększenia wydajności

W niektórych przypadkach połączenie obróbki powierzchni może przynieść lepsze rezultaty. Na przykład zastosowanie fosforanowania przed malowaniem może poprawić przyczepność farby i odporność na korozję. Podobnie, połączenie kulkowania z twardym chromowaniem może zwiększyć zarówno odporność na zużycie, jak i wytrzymałość zmęczeniową. Należy ocenić kompatybilność i korzyści płynące z łączenia obróbek, aby uzyskać optymalną wydajność dla danego zastosowania.

Przewodnik krok po kroku dotyczący wyboru najlepszego leczenia

- Określenie wymagań dotyczących wydajności: Określ, czy najważniejsza jest odporność na korozję, odporność na zużycie, estetyka lub kombinacja tych czynników.

- Analiza metalowego podłoża: Dopasuj kompatybilność obróbki do rodzaju metalu (stal, aluminium, mosiądz itp.).

- Rozważ narażenie środowiskowe: Oceń warunki, takie jak wilgoć, chemikalia i ekstremalne temperatury, z którymi metal będzie musiał się zmierzyć.

- Ocena obciążenia mechanicznego: Określenie, czy element będzie narażony na wysokie tarcie lub zmęczenie materiału, co będzie wymagało obróbki, takiej jak chromowanie twarde lub śrutowanie.

- Ocena potrzeb w zakresie wykończenia powierzchni: Zdecyduj, czy wykończenie powinno być gładkie, teksturowane, kolorowe czy metaliczne, aby spełnić zarówno wymagania estetyczne, jak i funkcjonalne.

- Oblicz budżet i czas przetwarzania: Zrównoważ koszty i czas z długoterminowymi korzyściami i oszczędnościami w utrzymaniu.

- Zapewnienie zgodności: Zapewnienie zgodności ze standardami branżowymi i bezpiecznymi praktykami obsługi podczas produkcji.

- Skonsultuj się z ekspertami lub dostawcami: Zweryfikuj swoje wybory ze specjalistami, którzy mogą zapewnić wgląd w proces i opcje testowania.

Dokładne rozważenie tych czynników i postępowanie zgodnie z tym przewodnikiem pozwala wybrać najbardziej odpowiednią obróbkę powierzchni metalowych dla konkretnego zastosowania, zapewniając optymalną wydajność i trwałość metalowych komponentów.

Korzyści i ograniczenia każdej z metod

Anodowanie

Anodowanie jest szeroko stosowaną obróbką powierzchni metalowych, szczególnie w przypadku aluminium.

Korzyści

- Zwiększona odporność na korozję: Anodowana warstwa tworzy silną barierę, która chroni przed korozją.

- Zwiększona odporność na zużycie: Proces ten znacznie zwiększa twardość powierzchni, dzięki czemu metal jest bardziej odporny na zużycie i ścieranie.

- Estetyczny wygląd: Anodowanie pozwala na uzyskanie różnych kolorów i wykończeń, zwiększając atrakcyjność wizualną produktu.

- Lepsza przyczepność: Porowata natura anodowanej warstwy poprawia przyczepność farb i klejów.

Ograniczenia

- Specyfika materiału: Anodowanie jest skuteczne przede wszystkim w przypadku aluminium i kilku innych metali. Nie nadaje się do wszystkich rodzajów metali.

- Ograniczenia kolorów: Niektóre stopy mogą mieć ograniczone opcje kolorystyczne ze względu na charakter procesu anodowania.

- Nieodwracalność: Anodowana powłoka jest integralną częścią metalu i nie można jej usunąć bez obróbki mechanicznej.

Fosforanowanie

Fosforanowanie to obróbka chemiczna, która tworzy ochronną warstwę fosforanową na powierzchniach metalowych.

Korzyści

- Doskonała odporność na korozję: Powłoka fosforanowa działa jako bariera dla wilgoci i innych czynników korozyjnych, a także stanowi doskonałą bazę do późniejszego malowania lub powlekania.

- Lepsza przyczepność farby: Fosforanowane powierzchnie stanowią doskonałą bazę do późniejszego malowania lub powlekania.

- Opłacalność: Fosforanowanie jest stosunkowo tanią metodą w porównaniu do innych metod obróbki powierzchni.

Ograniczenia

- Wymagania po zakończeniu leczenia: Aby osiągnąć optymalną wydajność, fosforanowane powierzchnie często wymagają dodatkowych zabiegów, takich jak olejowanie lub malowanie.

- Ograniczona odporność na zużycie: Warstwa fosforanowa nie jest tak twarda i odporna na zużycie jak inne powłoki, takie jak powierzchnie anodowane lub platerowane.

- Obsługa chemikaliów: Proces fosforanowania wiąże się z obsługą potencjalnie niebezpiecznych chemikaliów, co wymaga zastosowania odpowiednich środków bezpieczeństwa.

Poszycie metalowe

Powlekanie metalem polega na nakładaniu cienkiej warstwy metalu na powierzchnię przy użyciu metod elektrochemicznych lub chemicznych.

Korzyści

- Wszechstronność: Nadaje się do szerokiej gamy metali i zastosowań, od dekoracyjnych wykończeń po zwiększanie przewodności elektrycznej.

- Trwałość: Powłoka metalowa może znacznie zwiększyć trwałość i żywotność materiału bazowego.

- Ochrona przed korozją: Zapewnia solidną barierę antykorozyjną, szczególnie w przypadku powłok takich jak nikiel lub chrom.

Ograniczenia

- Problemy środowiskowe: Utylizacja roztworów galwanicznych może stanowić wyzwanie dla środowiska, wymagając starannego zarządzania odpadami.

- Koszt: W zależności od użytego metalu, galwanizacja może być kosztowna, szczególnie w przypadku metali szlachetnych, takich jak złoto czy platyna.

- Kompleksowa kontrola procesów: Wymaga precyzyjnej kontroli parametrów procesu w celu zapewnienia jednolitej powłoki o wysokiej jakości.

Czarny tlenek

Obróbka czarnego tlenku przekształca powierzchnię materiałów żelaznych w czarny tlenek, poprawiając ich właściwości.

Korzyści

- Odporność na korozję: Zapewnia umiarkowaną ochronę przed korozją, szczególnie w połączeniu z olejowaniem.

- Redukcja odblasków: Czarne wykończenie zmniejsza odbicie światła, dzięki czemu nadaje się do zastosowań optycznych i wojskowych.

- Opłacalność: Czarny tlenek jest stosunkowo tani w porównaniu do innych powłok powierzchniowych.

Ograniczenia

- Ograniczenia materialne: Ma zastosowanie głównie do materiałów żelaznych, ograniczając jego użycie do metali nieżelaznych.

- Ograniczona odporność na zużycie: Warstwa czarnego tlenku jest cienka i zapewnia ograniczoną odporność na zużycie w porównaniu z innymi powłokami.

- Wymagania po zakończeniu leczenia: Często wymaga późniejszej obróbki olejem lub woskiem w celu zwiększenia odporności na korozję.

Śrutowanie

Śrutowanie wykorzystuje małe kuliste media do bombardowania powierzchni metalu, tworząc naprężenia ściskające i poprawiając właściwości materiału.

Korzyści

- Zwiększona wytrzymałość zmęczeniowa: Naprężenia ściskające wprowadzane podczas kuleczkowania zwiększają odporność zmęczeniową elementów metalowych.

- Zwiększona odporność na zużycie: Pomaga zwiększyć twardość i odporność na zużycie obrabianej powierzchni.

- Ulga w stresie: Redukuje naprężenia szczątkowe powstające w procesach spawania, odlewania lub obróbki skrawaniem.

Ograniczenia

- Specjalistyczny sprzęt: Wymaga specjalnego sprzętu i wykwalifikowanych operatorów, aby osiągnąć pożądane rezultaty.

- Chropowatość powierzchni: Może zwiększyć chropowatość powierzchni, co może wymagać dodatkowych etapów wykańczania.

- Ograniczenia materiałowe i geometryczne: Nie nadaje się do wszystkich materiałów i geometrii, szczególnie delikatnych lub cienkich części.

Procesy aplikacji krok po kroku

Jak anodować aluminium

Anodowanie aluminium to proces elektrochemiczny, który przekształca powierzchnię metalu w solidne, odporne na korozję wykończenie z tlenku anodowego. Oto przewodnik krok po kroku dotyczący anodowania aluminium:

Potrzebne materiały i sprzęt

- Części aluminiowe

- Zbiornik do anodowania

- Kwas siarkowy (roztwór elektrolitu)

- Woda destylowana

- Katoda (zazwyczaj ołów lub aluminium)

- Zasilanie (DC)

- Barwnik (w razie potrzeby do koloryzacji)

- Uszczelniacz (np. wrząca woda lub roztwór octanu niklu)

- Środki ochrony indywidualnej (PPE): rękawice, okulary ochronne, fartuch

Szczegółowe kroki procesu

- Czyszczenie i wytrawianie części aluminiowych:

- Wyczyść aluminiowe części, usuwając wszelkie zabrudzenia, tłuszcz lub olej za pomocą roztworu odtłuszczającego lub detergentu, a następnie dokładnie spłucz wodą destylowaną.

- Następnie zanurz części w alkalicznym roztworze trawiącym (zwykle wodorotlenku sodu) na kilka minut, aby usunąć naturalną warstwę tlenku i ponownie spłucz wodą destylowaną.

- Desmutting:

- Zanurzyć wytrawione części w roztworze desmutującym (zazwyczaj jest to kąpiel w kwasie azotowym), aby usunąć wszelkie pozostałe zanieczyszczenia.

- Spłukać wodą destylowaną.

- Anodowanie:

- Napełnić zbiornik anodowania roztworem elektrolitu kwasu siarkowego.

- Podłącz aluminiowe części do dodatniego zacisku (anody) zasilacza, a katodę do ujemnego zacisku.

- Zanurzyć części w roztworze elektrolitu i zastosować prąd stały. Używaj typowych ustawień 12-15 V przez 20-30 minut.

- Utrzymywać temperaturę roztworu elektrolitu na poziomie około 20°C (68°F).

- Płukanie:

- Po anodowaniu należy dokładnie przepłukać części wodą destylowaną, aby usunąć wszelkie pozostałości kwasu.

- Barwienie (opcjonalnie):

- Jeśli pożądane jest zabarwienie, zanurz anodowane części w roztworze barwnika. Czas i temperatura będą się różnić w zależności od użytego barwnika i pożądanej intensywności koloru.

- Opłucz zabarwione części wodą destylowaną.

- Uszczelnienie:

- Uszczelnij warstwę anodową poprzez zanurzenie części we wrzącej wodzie destylowanej na 30-60 minut lub w roztworze octanu niklu. Proces ten zamyka pory warstwy anodowej, zwiększając odporność na korozję.

- Pozostaw części do całkowitego wyschnięcia.

Kwestie bezpieczeństwa

- Należy zawsze nosić odpowiednie środki ochrony indywidualnej, w tym rękawice, okulary ochronne i fartuch, aby chronić się przed rozpryskami substancji chemicznych.

- Należy zapewnić odpowiednią wentylację w miejscu pracy, aby uniknąć wdychania oparów chemikaliów.

- Należy ostrożnie obchodzić się z kwasami i innymi chemikaliami, przestrzegając wszystkich wytycznych dotyczących bezpieczeństwa i przepisów dotyczących utylizacji.

Etapy procesu fosforanowania

Fosforanowanie tworzy ochronną powłokę fosforanową na powierzchniach metalowych, zwiększając odporność na korozję i przyczepność farby. Oto przewodnik krok po kroku po procesie fosforanowania:

Potrzebne materiały i sprzęt

- Części metalowe (zazwyczaj stalowe lub żelazne)

- Roztwór fosforanujący (fosforan cynku, manganu lub żelaza)

- Roztwór czyszczący (alkaliczny środek czyszczący lub odtłuszczający)

- Przepłukać zbiorniki wodą destylowaną

- Sprzęt grzewczy (w przypadku fosforanowania na gorąco)

- Środki ochrony indywidualnej (PPE): rękawice, okulary ochronne, fartuch

Szczegółowe kroki procesu

- Czyszczenie części metalowych:

- Wyczyść metalowe części za pomocą alkalicznego środka czyszczącego lub odtłuszczacza, aby usunąć wszelkie oleje, smary lub zanieczyszczenia.

- Dokładnie spłukać wodą destylowaną, aby usunąć wszelkie pozostałości po czyszczeniu.

- Marynowanie (w razie potrzeby):

- W przypadku mocno zardzewiałych lub zgorzelinowych powierzchni należy zanurzyć części w roztworze trawiącym (zwykle kwasie solnym lub siarkowym) w celu usunięcia tlenków.

- Spłukać wodą destylowaną.

- Fosforanowanie:

- Przygotuj roztwór do fosforanowania zgodnie z instrukcjami producenta.

- Podgrzać roztwór do zalecanej temperatury (jeśli wymagane jest fosforanowanie na gorąco).

- Zanurzyć oczyszczone części metalowe w roztworze do fosforanowania na określony czas (zazwyczaj 5-15 minut).

- Delikatnie wymieszaj roztwór, aby zapewnić równomierne pokrycie.

- Płukanie:

- Spłucz fosforanowane części wodą destylowaną, aby usunąć wszelkie pozostałości chemikaliów.

- W celu zwiększenia odporności na korozję, po obróbce można zastosować płukanie rozcieńczonym roztworem chromianu lub azotanu.

- Suszenie:

- Dokładnie wysuszyć części za pomocą suszarki powietrznej lub dmuchawy ciepłego powietrza.

- Po zabiegu (opcjonalnie):

- Nałóż olej lub farbę antykorozyjną na fosforanowane części, aby dodatkowo zwiększyć ochronę przed korozją.

Kwestie bezpieczeństwa

- Nosić odpowiednie środki ochrony indywidualnej, w tym rękawice, okulary ochronne i fartuch, aby zabezpieczyć się przed rozpryskami substancji chemicznych.

- Należy zapewnić dobrą wentylację, aby uniknąć wdychania oparów chemikaliów.

- Należy przestrzegać wszystkich wytycznych bezpieczeństwa dotyczących obsługi i utylizacji kwasów i roztworów fosforanujących.

Samouczek powlekania metali

Powlekanie metali polega na osadzaniu warstwy metalu na podłożu przy użyciu metod elektrochemicznych lub chemicznych. Oto przewodnik krok po kroku po galwanizacji:

Potrzebne materiały i sprzęt

- Części metalowe do powlekania

- Zbiornik galwaniczny

- Roztwór elektrolitu (specyficzny dla metalu galwanicznego, np. niklu, miedzi, złota)

- Materiał anody (ten sam metal co metal powłoki galwanicznej)

- Zasilanie (DC)

- Roztwór czyszczący (kwaśny lub zasadowy środek czyszczący)

- Woda destylowana

- Środki ochrony indywidualnej (PPE): rękawice, okulary ochronne, fartuch

Szczegółowe kroki procesu

- Czyszczenie części metalowych:

- Wyczyść metalowe części kwaśnym lub zasadowym środkiem czyszczącym, aby usunąć zanieczyszczenia.

- Dokładnie spłukać wodą destylowaną.

- Przygotowanie powierzchni:

- W zależności od metalu i pożądanego wykończenia, konieczne może być dodatkowe przygotowanie powierzchni, takie jak polerowanie lub polerowanie.

- Spłukać wodą destylowaną.

- Galwanizacja:

- Napełnić zbiornik galwaniczny odpowiednim roztworem elektrolitu.

- Przymocuj metalowe części do ujemnego zacisku (katody) zasilacza, a materiał anody do dodatniego zacisku.

- Zanurzyć oba elementy w roztworze elektrolitu i zastosować prąd stały. Dostosuj napięcie i gęstość prądu do konkretnego procesu powlekania i pożądanej grubości.

- Roztwór należy utrzymywać w zalecanej temperaturze i zapewnić odpowiednie mieszanie.

- Płukanie:

- Po galwanizacji należy dokładnie przepłukać części wodą destylowaną, aby usunąć wszelkie pozostałości roztworu elektrolitu.

- Po zabiegu (opcjonalnie):

- W zależności od zastosowania można zastosować procesy obróbki końcowej, takie jak wypalanie (w celu zmniejszenia kruchości wodorowej) lub dodatkowe powlekanie.

Kwestie bezpieczeństwa

- Należy używać odpowiednich środków ochrony indywidualnej, w tym rękawic, okularów ochronnych i fartucha, aby zabezpieczyć się przed narażeniem na działanie substancji chemicznych.

- Należy zapewnić odpowiednią wentylację, aby uniknąć wdychania oparów roztworu elektrolitu.

- Ze wszystkimi chemikaliami należy obchodzić się ostrożnie i przestrzegać przepisów dotyczących ich utylizacji.

Estetyczne i funkcjonalne wykończenia

Znaczenie estetycznych wykończeń

Estetyczne wykończenia znacznie zwiększają atrakcyjność wizualną produktów metalowych. Wykończenia te mogą obejmować powierzchnie odblaskowe o wysokim połysku, matowe lub teksturowane, a każde z nich służy innym celom w zależności od zastosowania. Na przykład galwanizacja może zapewnić błyszczące, lustrzane wykończenie, podczas gdy malowanie proszkowe oferuje szeroką gamę kolorów i tekstur, dzięki czemu nadaje się do elementów dekoracyjnych, takich jak części samochodowe i elektronika użytkowa.

Zwiększenie atrakcyjności wizualnej

Atrakcyjność wizualna komponentów metalowych jest znacznie poprawiona dzięki różnym technikom wykończeniowym. Techniki takie jak anodowanie i malowanie proszkowe pozwalają na dostosowanie koloru i tekstury, dzięki czemu produkty są bardziej atrakcyjne dla konsumentów. Anodowanie pozwala uzyskać żywe, trwałe kolory, które nie łuszczą się ani nie odpryskują.

Funkcjonalne wykończenia

Funkcjonalne wykończenia mają na celu poprawę trwałości, wydajności i długowieczności produktów metalowych. Wykończenia te często poprawiają takie właściwości, jak odporność na korozję, odporność na zużycie i twardość powierzchni, co czyni je niezbędnymi w zastosowaniach przemysłowych i konstrukcyjnych.

Poprawa trwałości i wydajności

Funkcjonalne wykończenia, takie jak cynkowanie ogniowe i anodowanie, zapewniają solidną ochronę przed czynnikami środowiskowymi. Na przykład, cynkowanie ogniowe pokrywa stal cynkiem, zapewniając doskonałą odporność na korozję w zastosowaniach zewnętrznych i konstrukcyjnych. Anodowanie nie tylko poprawia odporność na korozję, ale także zwiększa twardość powierzchni, dzięki czemu nadaje się do komponentów, które ulegają częstemu zużyciu.

Rodzaje wykończeń

Matowy vs. Błyszczący

- Matowe wykończenia: Zapewniają nieodblaskową, gładką powierzchnię, która jest idealna do zastosowań, w których ważna jest redukcja odblasków. Piaskowanie może stworzyć matowe wykończenie, powszechnie stosowane w warunkach przemysłowych.

- Błyszczące wykończenia: Oferują błyszczącą, odbijającą światło powierzchnię, która zwiększa atrakcyjność wizualną produktów. Powlekanie galwaniczne metalami takimi jak chrom lub nikiel pozwala uzyskać błyszczące wykończenie, powszechnie spotykane w wykończeniach samochodowych i biżuterii.

Teksturowane vs. gładkie

- Teksturowane wykończenia: Tworzone w procesach takich jak malowanie proszkowe lub piaskowanie, teksturowane wykończenia zwiększają przyczepność i estetykę. Wykończenia te są często stosowane w produktach konsumenckich i narzędziach, w których ważne są wrażenia dotykowe.

- Gładkie wykończenia: Gładkie wykończenia, uzyskiwane za pomocą technik takich jak elektropolerowanie lub anodowanie, zapewniają elegancki, czysty wygląd. Są idealne do zastosowań wymagających łatwego czyszczenia i minimalnego tarcia.

Zastosowania

Artykuły dekoracyjne

Estetyczne wykończenia są szeroko stosowane w przedmiotach dekoracyjnych w celu zwiększenia ich atrakcyjności wizualnej i atrakcyjności rynkowej. Na przykład anodyzowane aluminium jest popularne w elektronice użytkowej ze względu na żywe kolory i eleganckie wykończenie. Malowanie proszkowe jest popularne w meblach i wystroju wnętrz ze względu na różnorodność kolorów i trwałość.

Komponenty funkcjonalne

Funkcjonalne wykończenia mają kluczowe znaczenie w zastosowaniach przemysłowych i konstrukcyjnych, gdzie wydajność i trwałość są najważniejsze. Cynkowanie ogniowe jest powszechnie stosowane do belek stalowych i konstrukcji zewnętrznych w celu zapobiegania korozji. Anodowanie jest stosowane w przemyśle lotniczym i motoryzacyjnym w celu poprawy odporności na zużycie i żywotności komponentów aluminiowych.

Studia przypadków i rzeczywiste zastosowania

Części samochodowe

Jeden z najbardziej znanych przykładów zastosowań obróbki powierzchniowej metali można znaleźć w przemyśle motoryzacyjnym. Anodowanie jest często stosowane do obróbki lekkich elementów aluminiowych, takich jak koła, panele nadwozia i części silnika. Obróbka ta zwiększa odporność na korozję i oferuje różnorodne estetyczne wykończenia. Na przykład anodowane felgi aluminiowe mogą być barwione na wiele kolorów, zapewniając zarówno funkcjonalną ochronę, jak i atrakcyjny wygląd. Zwiększona odporność na zużycie dzięki anodowaniu zapewnia również, że komponenty te są odporne na trudne warunki, wydłużając ich żywotność.

Materiały budowlane

W sektorze budowlanym fosforanowanie jest powszechną metodą obróbki belek stalowych i innych elementów konstrukcyjnych. Powłoka z fosforanu cynku zapewnia tym materiałom doskonałą odporność na korozję, co ma kluczowe znaczenie w przypadku konstrukcji zewnętrznych. Obróbka ta poprawia również przyczepność farby, zapewniając, że wszelkie kolejne powłoki pozostaną nienaruszone przez długi czas. Zastosowanie fosforanowanych belek stalowych w projektach budowlanych wykazało znaczną poprawę trwałości i kosztów konserwacji, co czyni je preferowanym wyborem dla wielu budowniczych i inżynierów.

Maszyny przemysłowe

Powłoki galwaniczne odgrywają istotną rolę w trwałości i wydajności maszyn przemysłowych. Na przykład, twarde chromowanie jest stosowane na częściach maszyn, takich jak cylindry hydrauliczne, tłoki i koła zębate, które ulegają silnemu zużyciu i tarciu. Obróbka ta zapewnia twardą, odporną na zużycie powierzchnię, która znacznie zmniejsza potrzebę częstej konserwacji i wymiany. Studia przypadków wykazały, że elementy maszyn z twardym chromowaniem mogą działać wydajnie przez dłuższy czas, nawet w wymagających środowiskach przemysłowych, co skutkuje skróceniem czasu przestojów i kosztów operacyjnych.

Produkty konsumenckie

Obróbka czarną oksydą, szeroko stosowana w produktach konsumenckich, poprawia zarówno właściwości funkcjonalne, jak i estetyczne, zwłaszcza w przypadku narzędzi i sprzętu, takiego jak śruby, nakrętki i narzędzia ręczne, zapewniając umiarkowaną odporność na korozję i eleganckie, czarne wykończenie. Zmniejszony blask powierzchni pokrytych czarnym tlenkiem jest również korzystny w zastosowaniach, w których odbicie światła musi być zminimalizowane, takich jak urządzenia optyczne lub sprzęt wojskowy. Dodatkowo, opłacalność czarnej oksydy sprawia, że jest ona atrakcyjną opcją dla producentów dążących do poprawy trwałości produktów bez znacznego zwiększania kosztów produkcji.

Komponenty lotnicze i kosmiczne

Śrutowanie jest szeroko stosowane w przemyśle lotniczym w celu zwiększenia wytrzymałości zmęczeniowej krytycznych komponentów. Części samolotów, takie jak łopatki turbin, podwozia i ramy konstrukcyjne, odnoszą znaczne korzyści z tej obróbki. Bombardowanie powierzchni metalu małymi kulistymi cząstkami wprowadza naprężenia ściskające, które przeciwdziałają naprężeniom rozciągającym, poprawiając odporność na zmęczenie. Proces ten zapewnia, że komponenty lotnicze mogą wytrzymać ekstremalne warunki operacyjne, poprawiając tym samym bezpieczeństwo i niezawodność. Badania wykazały, że śrutowane części wykazują znacznie dłuższą żywotność, przyczyniając się do ogólnej wydajności i opłacalności operacji lotniczych.

Urządzenia medyczne

W branży medycznej pasywacja ma kluczowe znaczenie dla zapewnienia bezpieczeństwa i trwałości urządzeń medycznych ze stali nierdzewnej. Ta obróbka chemiczna usuwa wolne żelazo z powierzchni, tworząc ochronną warstwę tlenku, która zwiększa odporność na korozję. Instrumenty medyczne, takie jak narzędzia chirurgiczne, implanty i sprzęt diagnostyczny, poddawane są pasywacji, aby zapewnić ich sterylność i odporność na korozję. Zwiększona odporność na korozję zapewniana przez pasywację jest niezbędna do utrzymania integralności i wydajności urządzeń medycznych, zwłaszcza w środowiskach, w których są one narażone na działanie płynów ustrojowych i środków czyszczących.

Standardy branżowe i zgodność z przepisami

Przegląd norm branżowych dotyczących obróbki powierzchni metali

Normy branżowe odgrywają kluczową rolę w zapewnianiu jakości, spójności i bezpieczeństwa obróbki powierzchni metalowych. Normy te zawierają wytyczne dotyczące procesów, specyfikacji materiałów i kryteriów wydajności, które muszą być spełnione, aby osiągnąć pożądane rezultaty. Producenci i branże muszą przestrzegać tych norm, aby zapewnić, że ich produkty metalowe są niezawodne i trwałe.

Kluczowe standardy dla różnych metali

Przygotowanie powierzchni stali

Przygotowanie powierzchni stali, kluczowe dla skutecznego nakładania powłok i obróbki, odbywa się zgodnie z normą Sa 2.5 (ISO 8501), która określa wymagany stopień czystości powierzchni stalowych. Norma ta zapewnia, że rdza, zgorzelina walcownicza i inne zanieczyszczenia są odpowiednio usuwane, zapewniając odpowiednią powierzchnię dla kolejnych powłok.

Obróbka powierzchni aluminium

Obróbka powierzchni aluminium często obejmuje usuwanie naturalnej warstwy tlenku w celu poprawy przyczepności powłok. Normy, takie jak te dostarczone przez ASTM (Amerykańskie Stowarzyszenie Badań i Materiałów), zapewniają jednolitość procesów obróbki, takich jak anodowanie. Na przykład, norma ASTM B580 określa wymagania dla powłok anodowych na aluminium, zapewniając stałą jakość i wydajność.

Miedź i stopy miedzi

Utrzymanie czystości i przewodności ma kluczowe znaczenie dla miedzi i jej stopów. Standardy te są niezbędne w przemyśle elektronicznym i hydraulicznym, gdzie wydajność i niezawodność mają kluczowe znaczenie.

Wspólne standardy obróbki powierzchni metali

Cynkowanie galwaniczne i cynkowanie ogniowe

Society for Protective Coatings (SSPC) zapewnia kompleksowe standardy dla procesów cynkowania. Na przykład, SSPC-SP 16 określa wymagania dotyczące czyszczenia strumieniowo-ściernego metali nieżelaznych, zapewniając usunięcie zanieczyszczeń i uzyskanie odpowiedniego profilu powierzchni do cynkowania.

Metale nieżelazne

Norma SSPC-SP 16 dotyczy również innych metali nieżelaznych, takich jak stal nierdzewna i stal galwanizowana. Norma ta określa minimalny profil powierzchni i poziom czystości niezbędny do skutecznego przylegania powłoki, zapewniając długotrwałą ochronę przed korozją i zużyciem.

Zgodność z przepisami

Wytyczne dotyczące ścieków

Amerykańska Agencja Ochrony Środowiska (EPA) reguluje zrzuty ścieków z operacji wykańczania metali. Przepisy te zapewniają, że ścieki spełniają normy środowiskowe, minimalizując wpływ na ekosystemy i zdrowie ludzi. Zgodność z tymi wytycznymi jest obowiązkowa dla zakładów zajmujących się obróbką powierzchni metalowych.

Normy dotyczące anodowania

Procesy anodowania podlegają normom, takim jak ASTM B580, które zapewniają jednolitość i jakość powłok anodowych. Normy te określają grubość, przyczepność i kryteria wydajności dla anodowanego aluminium, zapewniając, że powłoki zapewniają niezbędną ochronę i walory estetyczne.

Najlepsze praktyki w zakresie zgodności

Regularne audyty

Przeprowadzanie regularnych audytów ma zasadnicze znaczenie dla zapewnienia zgodności z normami i przepisami branżowymi. Audyty te pomagają zidentyfikować obszary wymagające poprawy i zapewniają, że procesy konsekwentnie spełniają wymagane specyfikacje.

Szkolenie i certyfikacja

Szkolenie i certyfikacja pracowników są niezbędne do utrzymania wysokich standardów obróbki powierzchni metalowych. Programy te zapewniają, że personel posiada wiedzę na temat najnowszych standardów i technik, promując bezpieczne i skuteczne praktyki.

Ciągła innowacja

Zachęcanie do innowacji w technologiach obróbki powierzchni może prowadzić do poprawy wydajności i zmniejszenia wpływu na środowisko. Przyjmując nowe metody i materiały, które są zgodne ze standardami branżowymi, firmy mogą zwiększyć wydajność i zrównoważony rozwój swoich produktów metalowych.

Często zadawane pytania

Poniżej znajdują się odpowiedzi na najczęściej zadawane pytania:

Jakie są najpopularniejsze rodzaje obróbki powierzchni metalowych?

Najpopularniejsze rodzaje obróbki powierzchni metalowych obejmują anodowanie, fosforanowanie, galwanizację, czarny tlenek i śrutowanie.

Anodowanie jest stosowane głównie w przypadku aluminium, obejmując proces elektrolityczny w celu utworzenia trwałej warstwy tlenku, zwiększając odporność na korozję i umożliwiając estetyczne wykończenia. Fosforanowanie, zwykle stosowane do stali, polega na obróbce metalu kwasem fosforowym w celu utworzenia porowatej warstwy, która poprawia przyczepność farby i odporność na korozję, często przy użyciu fosforanu cynku. Galwanizacja metali, w tym galwanizacja i galwanizacja bezprądowa, osadza cienką warstwę metalu, takiego jak nikiel lub chrom, na podłożu w celu zwiększenia trwałości i odporności na korozję. Obróbka czarnym tlenkiem tworzy warstwę magnetytu na materiałach żelaznych, zapewniając umiarkowaną odporność na korozję i zmniejszając odblaski światła. Śrutowanie bombarduje powierzchnię metalu małymi kulistymi cząstkami, wywołując naprężenia ściskające w celu poprawy wytrzymałości zmęczeniowej i odporności na zużycie. Każda z tych obróbek oferuje unikalne korzyści, dzięki czemu nadają się one do różnych zastosowań przemysłowych i dekoracyjnych.

Jak wybrać odpowiednią obróbkę powierzchni dla mojego projektu?

Wybór odpowiedniej obróbki powierzchni dla danego projektu obejmuje ocenę kilku kluczowych czynników w celu zapewnienia optymalnej wydajności i trwałości. Po pierwsze, należy wziąć pod uwagę kompatybilność materiału; niektóre obróbki, takie jak anodowanie, są idealne dla aluminium, podczas gdy fosforanowanie działa dobrze ze stalą. Następnie należy ocenić konkretne wymagania dotyczące odporności na korozję i odporności na zużycie w oparciu o warunki środowiskowe, na jakie narażony będzie materiał. Potrzeby estetyczne i funkcjonalne powinny również wpływać na wybór; na przykład powlekanie metalem może poprawić zarówno wygląd, jak i trwałość komponentów. Koszt i dostępność to kwestie praktyczne, ponieważ niektóre zabiegi mogą być droższe lub wymagać specjalistycznego sprzętu. Wreszcie, należy zapewnić zgodność ze standardami i przepisami branżowymi, aby uniknąć kwestii prawnych. Starannie rozważając te czynniki, można wybrać najbardziej odpowiednią obróbkę powierzchni dla danego projektu.

Jakie są zalety anodowania aluminium?

Anodowanie oferuje kilka znaczących korzyści dla aluminium, co czyni je bardzo cenną obróbką powierzchni. Przede wszystkim anodyzacja zwiększa odporność aluminium na korozję, tworząc na jego powierzchni solidną warstwę tlenku, co jest szczególnie korzystne w przypadku komponentów narażonych na trudne warunki środowiskowe. Proces ten poprawia również odporność na ścieranie i ogólną trwałość części aluminiowych, wydłużając ich żywotność poprzez ochronę przed zużyciem.

Dodatkowo, anodowanie pozwala na estetyczną personalizację poprzez zastosowanie różnych kolorów, uzyskanych poprzez barwienie warstwy tlenku. Nie tylko zwiększa to atrakcyjność wizualną, ale także zachowuje metaliczny wygląd aluminium. Co więcej, anodowane aluminium jest łatwe w utrzymaniu, wymagając jedynie łagodnego mydła i wody do czyszczenia, a także jest opłacalne ze względu na niskie koszty wykończenia i minimalne potrzeby konserwacyjne. Te połączone korzyści sprawiają, że anodowanie jest atrakcyjną opcją zwiększającą zarówno funkcjonalność, jak i wygląd komponentów aluminiowych w różnych zastosowaniach.

W jaki sposób fosforanowanie poprawia odporność na korozję?

Fosforanowanie poprawia odporność na korozję poprzez tworzenie ochronnej warstwy nierozpuszczalnych kryształów fosforanów na powierzchniach metalowych, zazwyczaj stalowych lub żelaznych. Podczas tego procesu metal jest zanurzany w roztworze zawierającym kwas fosforowy i jony metali, które reagują, tworząc ściśle związaną warstwę fosforanową. Warstwa ta działa jak bariera, chroniąc metal przed czynnikami środowiskowymi powodującymi korozję.

Ponadto szorstka i porowata natura powłoki fosforanowej zwiększa przyczepność kolejnych powłok lub zabiegów, takich jak farby lub smary, dodatkowo poprawiając odporność na korozję. Istnieją różne rodzaje powłok fosforanowych, w tym fosforan cynku, który znany jest z doskonałej odporności na korozję, co czyni go preferowanym wyborem do różnych zastosowań przemysłowych.

Czy można łączyć zabiegi powierzchniowe w celu uzyskania lepszych wyników?

Tak, obróbkę powierzchni można łączyć w celu uzyskania lepszych wyników. Łączenie wielu obróbek wykorzystuje mocne strony każdego procesu, prowadząc do zwiększenia ogólnej wydajności. Na przykład galwanizacja, po której następuje malowanie proszkowe, zapewnia solidną odporność na korozję dzięki warstwie cynku i dodatkową ochronę fizyczną dzięki powłoce proszkowej. Podobnie, śrutowanie może poprawić wytrzymałość zmęczeniową, podczas gdy późniejsze galwanizowanie zwiększa trwałość powierzchni.

Kluczowe korzyści płynące z połączenia metod obróbki obejmują lepszą przyczepność, dostosowaną estetykę i zoptymalizowane właściwości mechaniczne. Metody obróbki wstępnej, takie jak piaskowanie, mogą szorstkować powierzchnie, aby zapewnić lepszą przyczepność powłok. Dodatkowo, nakładanie warstw pozwala na uzyskanie dostosowanych wykończeń, takich jak określone tekstury i kolory, których nie można osiągnąć za pomocą pojedynczych zabiegów.

Łącząc zabiegi, należy wziąć pod uwagę kompatybilność procesów, kolejność aplikacji, wymagania materiałowe i opłacalność. Właściwy dobór i sekwencjonowanie zapewniają, że każda obróbka uzupełnia inne, co skutkuje trwałymi i wydajnymi powierzchniami. Podejście to jest coraz częściej stosowane w branżach takich jak motoryzacja, lotnictwo i budownictwo, gdzie często występują złożone wymagania dotyczące wydajności.

Jakie są różnice między estetycznymi a funkcjonalnymi wykończeniami?

Estetyczne i funkcjonalne wykończenia w obróbce powierzchni metalowych służą różnym celom, choć czasami ich korzyści mogą się pokrywać.

Estetyczne wykończenia mają przede wszystkim na celu zwiększenie atrakcyjności wizualnej powierzchni metalowych. Wykończenia te mogą obejmować wysoki połysk, matowy, szczotkowany lub teksturowany wygląd, który przyczynia się do identyfikacji wizualnej produktu i postrzeganej jakości. Są one często stosowane w celu zwiększenia atrakcyjności produktów i wyróżnienia ich na rynku, zwiększając tym samym ich postrzeganą wartość.

Z drugiej strony, wykończenia funkcjonalne mają na celu poprawę wydajności i trwałości powierzchni metalowych. Wykończenia te poprawiają takie właściwości jak odporność na korozję, odporność na zużycie i redukcję tarcia. Na przykład, elektropolerowanie może stworzyć gładszą powierzchnię, która jest mniej podatna na korozję, podczas gdy śrutowanie może zwiększyć wytrzymałość zmęczeniową i odporność na zużycie.

Pomimo swoich głównych celów, estetyczne i funkcjonalne wykończenia mogą czasami zapewniać nakładające się korzyści. Na przykład polerowana powierzchnia nie tylko wygląda atrakcyjnie, ale także zmniejsza tarcie i zwiększa trwałość. Oba rodzaje wykończeń mają kluczowe znaczenie w różnych branżach, takich jak motoryzacja, lotnictwo, urządzenia medyczne i elektronika użytkowa, aby spełnić określone wymagania estetyczne i funkcjonalne.