Czy zastanawiałeś się kiedyś, co sprawia, że stal SAE AISI 1025 jest popularnym wyborem w różnych gałęziach przemysłu? Ta stal średniowęglowa, o zrównoważonym składzie chemicznym obejmującym określone ilości węgla, manganu i innych pierwiastków, oferuje unikalne właściwości mechaniczne i fizyczne. Jej wytrzymałość na rozciąganie i twardość sprawiają, że nadaje się do ogólnych zastosowań inżynieryjnych i motoryzacyjnych.

W tym technicznym zanurzeniu zbadamy jej skład chemiczny, właściwości mechaniczne i termiczne, różnorodne zastosowania i procesy produkcyjne. Czy jesteś gotowy, aby dowiedzieć się, jak stal SAE AISI 1025 wypada na tle innych stali węglowych?

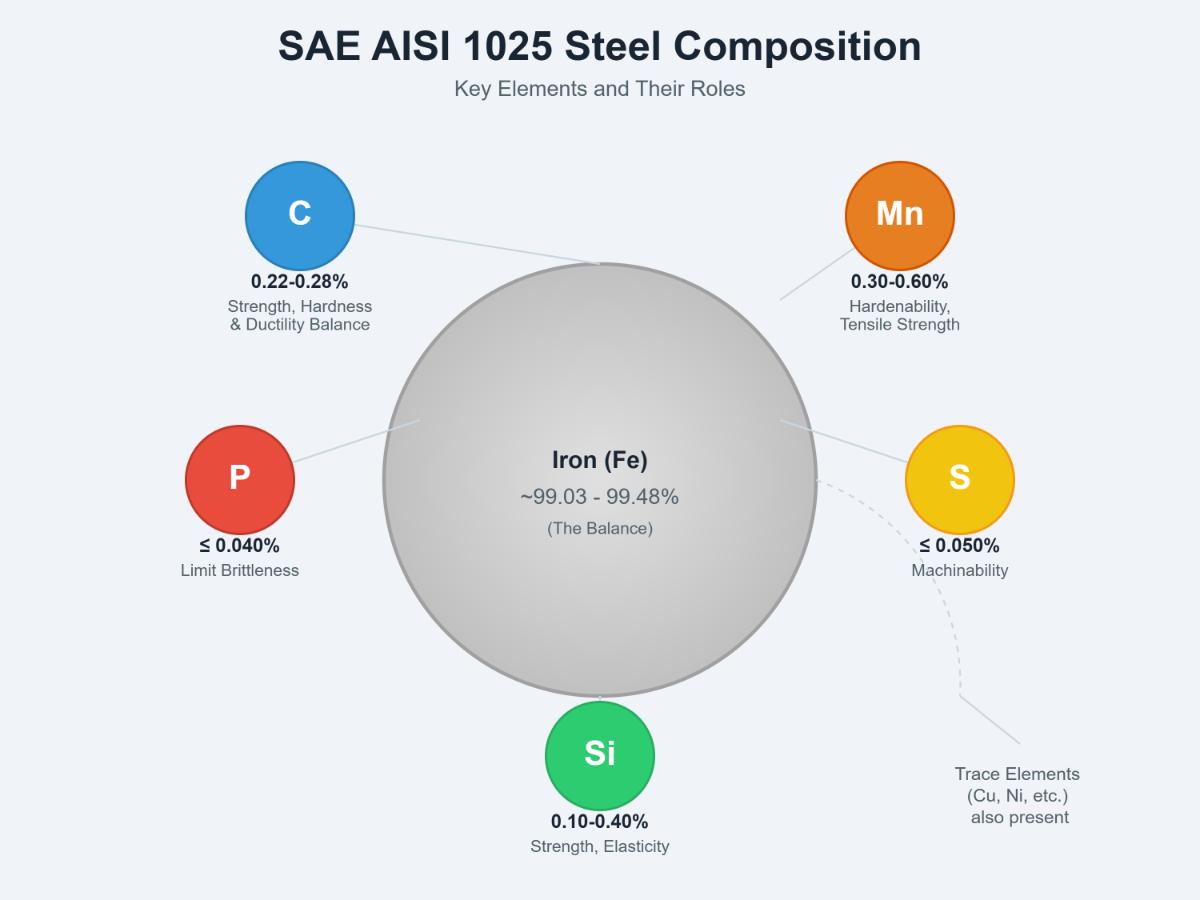

Skład chemiczny stali SAE AISI 1025

Przegląd pierwiastków chemicznych

Stal SAE AISI 1025 to rodzaj stali niskowęglowej, która oferuje dobrą równowagę między wytrzymałością, plastycznością i spawalnością. Skład chemiczny tej stali ma kluczowe znaczenie dla określenia jej właściwości i przydatności do różnych zastosowań.

Zawartość węgla

Dzięki zawartości węgla w zakresie od 0,22% do 0,28%, SAE AISI 1025 jest klasyfikowana jako stal niskowęglowa, co zwiększa jej spawalność i obrabialność, zapewniając jednocześnie wystarczającą wytrzymałość i twardość do ogólnych zastosowań inżynieryjnych.

Mangan

Mangan, obecny w ilościach od 0,30% do 0,60%, poprawia hartowność i wytrzymałość stali na rozciąganie. Pomaga również w odtlenianiu stali podczas produkcji i zwiększa odporność na zużycie.

Fosfor

Zawartość fosforu w stali SAE AISI 1025 jest ograniczona do maksymalnie 0,040%. Podczas gdy niewielkie ilości mogą zwiększyć wytrzymałość i twardość, zbyt duża ilość fosforu może sprawić, że stal stanie się krucha. Dlatego jego zawartość jest utrzymywana na niskim poziomie, aby zachować plastyczność materiału.

Siarka

Siarka, ograniczona do maksymalnie 0,050%, poprawia skrawalność poprzez tworzenie wtrąceń siarczku manganu, które działają jak łamacze wiórów podczas obróbki. Jednak zbyt duża ilość siarki może zmniejszyć wytrzymałość i plastyczność, dlatego jej zawartość jest dokładnie kontrolowana.

Żelazo

Żelazo jest dominującym pierwiastkiem w stali SAE AISI 1025, stanowiąc od 99,03% do 99,48% materiału. Żelazna matryca zapewnia podstawową strukturę i właściwości mechaniczne stali, służąc jako metal bazowy, do którego dodawane są inne pierwiastki stopowe.

Wpływ każdego elementu na właściwości stali

- Węgiel: Zwiększa wytrzymałość i twardość przy zachowaniu dobrej spawalności i skrawalności.

- Mangan: Zwiększa wytrzymałość na rozciąganie, hartowność i odporność na zużycie. Pomaga również w odtlenianiu podczas produkcji stali.

- Fosfor: Poprawia wytrzymałość i twardość, ale może zmniejszyć plastyczność, jeśli występuje w większych ilościach.

- Siarka: Zwiększa skrawalność poprzez tworzenie wtrąceń siarczku manganu, choć może zmniejszać wytrzymałość, jeśli nie jest kontrolowana.

- Żelazo: Zapewnia podstawową matrycę i właściwości strukturalne, wspierając działanie innych pierwiastków stopowych.

Zrozumienie składu chemicznego stali SAE AISI 1025 jest niezbędne do wyboru odpowiedniego materiału do konkretnych zastosowań, zapewnienia pożądanej równowagi właściwości mechanicznych i optymalizacji procesów produkcyjnych.

Właściwości mechaniczne stali SAE AISI 1025

Wytrzymałość na rozciąganie

Wytrzymałość na rozciąganie mierzy maksymalne naprężenie, jakie stal SAE AISI 1025 może wytrzymać przed zerwaniem. Właściwość ta zmienia się w zależności od konkretnych warunków i obróbki zastosowanej do stali, zwykle w zakresie od 379 MPa do 862 MPa. Ten szeroki zakres pozwala na elastyczność w różnych zastosowaniach, ponieważ można go regulować za pomocą obróbki cieplnej i innych metod przetwarzania.

Wytrzymałość na rozciąganie

Granica plastyczności, czyli naprężenie, przy którym materiał zaczyna odkształcać się plastycznie, zwykle zaczyna się od minimum 220 MPa dla stali SAE AISI 1025. Właściwość ta ma kluczowe znaczenie dla zastosowań, w których stal musi zachować swój kształt pod obciążeniem i może zostać zwiększona dzięki procesom takim jak obróbka na zimno i obróbka cieplna.

Wydłużenie

Wydłużenie pokazuje, jak bardzo stal może się rozciągnąć przed zerwaniem, zwykle około 15% dla stali SAE AISI 1025. Wartość ta może wahać się od 13% do 28%, w zależności od obróbki i formy materiału. Wyższe wartości wydłużenia wskazują na lepszą plastyczność, dzięki czemu stal nadaje się do zastosowań wymagających znacznego odkształcenia bez pękania.

Twardość

Twardość stali SAE AISI 1025 jest zwykle mierzona za pomocą liczby twardości Brinella (HB). Twardość tej stali zwykle mieści się w zakresie od 116 do 140 HB. Wyższa twardość oznacza lepszą odporność na zużycie, co ma kluczowe znaczenie w przypadku części narażonych na ścieranie.

Moduł sprężystości

Moduł sprężystości, znany również jako moduł Younga, jest miarą sztywności materiału. W przypadku stali SAE AISI 1025 moduł sprężystości wynosi od 190 do 210 GPa. Właściwość ta jest ważna w zastosowaniach, w których stal musi zachować swój kształt pod wpływem naprężeń mechanicznych. Wyższy moduł sprężystości oznacza sztywniejszy materiał, który mniej odkształca się pod obciążeniem.

Współczynnik Poissona

Współczynnik Poissona mierzy zdolność materiału do rozszerzania się w kierunkach prostopadłych do kierunku ściskania. Dla stali SAE AISI 1025 współczynnik Poissona wynosi od 0,27 do 0,30. Współczynnik ten pomaga zrozumieć charakterystykę odkształceń stali poddanej działaniu sił mechanicznych, zapewniając wgląd w jej zachowanie w różnych warunkach obciążenia.

Zmniejszenie powierzchni

Zmniejszenie powierzchni mierzy, jak bardzo stal może się odkształcić przed pęknięciem, zwykle między 40% a 50% dla stali SAE AISI 1025. Właściwość ta wskazuje na zdolność stali do ciągnięcia lub formowania w różne kształty bez pękania, co jest korzystne dla procesów produkcyjnych, takich jak kucie i walcowanie.

Właściwości fizyczne i termiczne stali SAE AISI 1025

Gęstość

Gęstość stali SAE AISI 1025 wynosi około 7,858 g/cm³ (0,2839 lb/in³) i jest typowa dla stali węglowych. Gęstość ta zapewnia dobrą niezawodność strukturalną, dzięki czemu nadaje się do zastosowań inżynieryjnych, w których liczy się wytrzymałość i waga.

Przewodność cieplna

Przewodność cieplna stali SAE AISI 1025 wynosi około 51,9 do 52 W/m-K w temperaturze pokojowej (0ºC lub 32ºF). Wskazuje to na dobre zdolności przewodzenia ciepła, które są niezbędne w zastosowaniach takich jak głowice cylindrów silnika i wymienniki ciepła chłodnic. W tych komponentach wydajne rozpraszanie ciepła ma kluczowe znaczenie dla utrzymania stabilności temperatury.

Rozszerzalność cieplna

Współczynnik rozszerzalności cieplnej stali SAE AISI 1025 wynosi około 12,1 µm/m-°C (6,72 µin/in-°F) w zakresie temperatur 32-212ºF (0-100ºC). Właściwość ta ma kluczowe znaczenie przy projektowaniu komponentów, które będą narażone na wahania temperatury, ponieważ pomaga przewidywać i zarządzać naprężeniami termicznymi i odkształceniami.

Pojemność cieplna właściwa

Stal SAE AISI 1025 ma pojemność cieplną właściwą w zakresie od około 0,486 do 1,432 J/g-°C, zwykle około 0,47 J/g-°C (470 J/kg-K). Ta właściwość, która mierzy ciepło potrzebne do podniesienia temperatury stali, znacząco wpływa na cykle ogrzewania i chłodzenia w ustawieniach produkcyjnych i operacyjnych, czyniąc ją niezbędną w procesach takich jak odpuszczanie i wyżarzanie.

Temperatura topnienia

Zakres topnienia stali SAE AISI 1025 wynosi od około 1420°C do 1460°C (2588-2660°F). Zakres ten określa limity temperatur odlewania i kucia, zapewniając integralność strukturalną stali podczas obróbki termicznej. Utajone ciepło topnienia, około 250 J/g, również wpływa na zachowanie stali podczas przemian fazowych.

Maksymalna mechaniczna temperatura pracy

Stal SAE AISI 1025 ma zazwyczaj maksymalną temperaturę pracy mechanicznej wynoszącą około 400°C (750°F). Po przekroczeniu tej temperatury jej właściwości mechaniczne mogą ulec pogorszeniu, co jest ważnym czynnikiem w przypadku zastosowań wymagających wysokich temperatur, takich jak niektóre elementy silnika i maszyny przemysłowe.

Praktyczne implikacje

Kucie

Stal SAE AISI 1025 jest kuta w temperaturach od około 1230°C do 900°C (2250°F do 1650°F). Ten konkretny zakres temperatur ma kluczowe znaczenie, ponieważ pozwala stali być wystarczająco plastyczną, aby przybrać pożądany kształt, zachowując jednocześnie strukturę ziarna, która skutkuje optymalnymi właściwościami mechanicznymi.

Obróbka cieplna

Odpuszczanie stali SAE AISI 1025 jest zwykle wykonywane w temperaturze około 170-210°C (340-410°F), głównie w celu zmniejszenia naprężeń. Właściwości termiczne stali, takie jak pojemność cieplna właściwa i przewodność cieplna, wpływają na sposób, w jaki reaguje ona na obróbkę cieplną, zwiększając właściwości takie jak twardość i ciągliwość w zależności od potrzeb aplikacji.

Spawanie

Umiarkowana zawartość węgla i zachowanie termiczne stali SAE AISI 1025 sprawiają, że nadaje się ona do spawania przy użyciu standardowych metod stapiania elektrodami niskowęglowymi. Właściwości termiczne stali pomagają zarządzać ciepłem wprowadzanym podczas spawania, zapobiegając pękaniu i zapewniając mocne spoiny.

Cykl termiczny i użytkowanie w wysokich temperaturach

Połączenie dobrej przewodności cieplnej, umiarkowanej rozszerzalności cieplnej i odpowiedniej pojemności cieplnej sprawia, że stal SAE AISI 1025 idealnie nadaje się do komponentów narażonych na zmienne obciążenia termiczne. Zastosowania takie jak wały pomp i części maszyn korzystają z tych właściwości, zachowując stabilność wymiarową i wydajność mechaniczną w warunkach cykli termicznych.

Zrozumienie właściwości fizycznych i termicznych stali SAE AISI 1025 jest niezbędne do optymalizacji jej wykorzystania w różnych środowiskach produkcyjnych, kucia, spawania i cykli termicznych. Właściwości te mają bezpośredni wpływ na wydajność stali i jej przydatność do różnych zastosowań przemysłowych.

Zastosowania i aplikacje stali SAE AISI 1025

Inżynieria ogólna i budownictwo

Stal SAE AISI 1025 jest szeroko stosowana w inżynierii i budownictwie ze względu na swoje zrównoważone właściwości i łatwość obróbki. W inżynierii konstrukcyjnej jest często wykorzystywana do produkcji belek, kolumn i innych elementów nośnych, zapewniając integralność strukturalną budynków i mostów. Dodatkowo, dobra spawalność i skrawalność sprawiają, że jest to preferowany materiał do produkcji różnych narzędzi budowlanych i komponentów maszyn, które mogą być poddawane obróbce cieplnej lub nawęglaniu w celu zwiększenia twardości powierzchni i odporności na zużycie.

Komponenty mechaniczne i motoryzacyjne

W przemyśle motoryzacyjnym stal SAE AISI 1025 jest popularnym wyborem do produkcji krytycznych części mechanicznych. Jej dobra wytrzymałość sprawia, że idealnie nadaje się do produkcji śrub, nakrętek, wałów i osi. Doskonałe właściwości stali w zakresie kucia umożliwiają produkcję wałów silników, wałów hydraulicznych i wałów pomp, które wymagają wysokiej stabilności wymiarowej pod obciążeniem. Jej zrównoważone właściwości sprawiają, że nadaje się ona również do produkcji takich elementów jak koła zębate, tuleje i wały korbowe, gdzie niezbędne jest połączenie wytrzymałości, plastyczności i skrawalności.

Zawory i pompy

Stal SAE AISI 1025 jest często wykorzystywana w produkcji zaworów i elementów pomp. Jej zdolność do wytrzymywania warunków wysokiego ciśnienia i naprężeń mechanicznych sprawia, że nadaje się do produkcji wałów pomp, korpusów zaworów i innych krytycznych części. Dobra spawalność i przetwarzalność stali pozwala na wydajną produkcję złożonych kształtów i konstrukcji. Co więcej, stal ta może być poddawana obróbce cieplnej w celu poprawy jej twardości i odporności na zużycie, zwiększając trwałość i wydajność zaworów i pomp w zastosowaniach przemysłowych.

Zastosowania kucia

Przemysł kuźniczy ceni stal SAE AISI 1025 za jej doskonałe właściwości obróbki na gorąco. Można ją obrabiać na gorąco w temperaturze od 1230°C do 900°C, co umożliwia tworzenie złożonych kształtów o mocnych właściwościach. Jej skrawalność jest dobrze oceniana, umożliwiając wydajną obróbkę w stanie kutym lub normalizowanym. Po kuciu lub obróbce cieplnej stal może być odpuszczana w celu zmniejszenia naprężeń, poprawy wytrzymałości i zmniejszenia kruchości. Właściwości te sprawiają, że nadaje się ona do produkcji części kutych, takich jak wały, osie i elementy wytłaczane na zimno.

Hartowane części i komponenty odporne na zużycie

Ze względu na średnią zawartość węgla, stal SAE AISI 1025 jest często nawęglana w celu uzyskania części utwardzanych powierzchniowo o twardym rdzeniu i twardej powierzchni. Proces ten znacznie poprawia odporność na zużycie przy jednoczesnym zachowaniu plastyczności rdzenia, dzięki czemu idealnie nadaje się do części narażonych na duże naprężenia powierzchniowe i zmęczenie. Typowe zastosowania obejmują łańcuchy, koła łańcuchowe, zbiorniki ciśnieniowe i narzędzia obrotowe. Proces hartowania powierzchniowego zwiększa trwałość i wydajność stali w wymagających środowiskach, wydłużając żywotność tych komponentów.

Odporność na korozję i obróbka powierzchni

Chociaż stal SAE AISI 1025 nie jest tak odporna na korozję jak stal nierdzewna, to w normalnych warunkach nadal oferuje umiarkowaną odporność. Jej odporność na korozję można poprawić poprzez obróbkę powierzchni, taką jak powlekanie cienką warstwą, wytrawianie lub polerowanie. Obróbki te pomagają wydłużyć żywotność części narażonych na działanie środowisk lekko korozyjnych. Dodatkowo, obróbka powierzchni może poprawić estetyczny wygląd stali, dzięki czemu nadaje się ona do zastosowań, w których ważna jest zarówno wydajność, jak i wygląd.

Praktyczne przykłady zastosowań

- Przemysł motoryzacyjny: Wały silnikowe, wały hydrauliczne, koła zębate, tuleje, wały korbowe.

- Inżynieria ogólna: Belki konstrukcyjne, kolumny, narzędzia budowlane, części maszyn.

- Zawory i pompy: Wały pomp, korpusy zaworów, elementy wysokociśnieniowe.

- Zastosowania kucia: Kute wały, osie, części wytłaczane na zimno.

- Komponenty odporne na zużycie: Łańcuchy, koła łańcuchowe, zbiorniki ciśnieniowe, narzędzia obrotowe.

Wszechstronność stali SAE AISI 1025 w różnych zastosowaniach podkreśla jej wartość w branżach wymagających równowagi między wytrzymałością, plastycznością i skrawalnością. Jej zdolność do obróbki powierzchniowej i cieplnej dodatkowo zwiększa jej użyteczność, czyniąc ją niezawodnym wyborem do szerokiego zakresu zastosowań inżynieryjnych i przemysłowych.

Procesy produkcyjne stali SAE AISI 1025

Produkcja i formowanie stali

Walcowanie na gorąco i walcowanie na zimno to kluczowe etapy produkcji stali SAE AISI 1025. Walcowanie na gorąco polega na podgrzaniu stali do temperatury powyżej 900°C, co pozwala na jej łatwe formowanie w kręgi, pręty i arkusze, nadając jednocześnie dobrą ciągliwość i wytrzymałość, choć skutkuje to bardziej szorstkim wykończeniem powierzchni. Walcowanie na zimno, wykonywane w temperaturze pokojowej lub zbliżonej do niej, może następować po walcowaniu na gorąco lub być stosowane niezależnie w celu poprawy wykończenia powierzchni, dokładności wymiarowej i właściwości mechanicznych poprzez utwardzanie odkształceniowe. To sprawia, że walcowanie na zimno jest idealne do zastosowań wymagających drobniejszych, bardziej precyzyjnych produktów.

Kucie jest powszechnie stosowane do produkcji komponentów, takich jak wały, koła zębate i części ciężkich maszyn ze stali SAE AISI 1025. Zazwyczaj temperatura kucia wynosi od 2250°F (1230°C) do 1650°F (900°C). Stal jest podgrzewana, a następnie kształtowana przez młotkowanie lub prasowanie, co poprawia strukturę ziarna, poprawia właściwości mechaniczne i zwiększa wytrzymałość. Kontrola temperatury ma kluczowe znaczenie dla zapobiegania pękaniu lub niepożądanym zmianom w stali.

Procesy obróbki cieplnej

Wyżarzanie łagodzi naprężenia wewnętrzne i poprawia skrawalność poprzez podgrzanie stali do temperatury rekrystalizacji, a następnie jej powolne chłodzenie, w wyniku czego powstaje bardziej miękki, nadający się do obróbki materiał. Normalizowanie, stosowane w przypadku części o złożonych kształtach lub znacznych odkształceniach, polega na podgrzaniu stali do temperatury od 1650°F do 1700°F (od 900°C do 925°C) i schłodzeniu powietrzem w celu udoskonalenia wielkości ziarna i zwiększenia wytrzymałości. Hartowanie powierzchniowe, takie jak nawęglanie, zwiększa twardość powierzchni przy jednoczesnym zachowaniu twardego rdzenia. Nawęglanie podgrzewa stal w środowisku bogatym w węgiel w temperaturze od 760°C do 790°C (1400°F do 1450°F), po czym następuje hartowanie - w wodzie w przypadku prostych kształtów i w oleju w przypadku złożonych części. Odpuszczanie w temperaturze od 340°F do 410°F (od 170°C do 210°C) łagodzi naprężenia, równoważąc twardość i wytrzymałość.

Obróbka i przetwarzanie

Stal SAE AISI 1025 znana jest z dobrej skrawalności, zwłaszcza w stanie kutym lub normalizowanym. Umiarkowana zawartość węgla sprawia, że jest ona łatwiejsza do cięcia i kształtowania niż stale o wyższej zawartości węgla, nadając się do produkcji śrub, nakrętek, wałów i innych precyzyjnych części mechanicznych. Konwencjonalne metody obróbki skrawaniem działają dobrze, a stal jest również spawalna przy użyciu standardowych technik. Stosowanie elektrod niskowęglowych pomaga zapobiegać kruchości w strefie spawania.

Obróbka powierzchni i powłoki

Chociaż stal SAE AISI 1025 charakteryzuje się umiarkowaną odpornością na korozję, różne metody obróbki powierzchni mogą poprawić jej wydajność w określonych zastosowaniach. Obróbki takie jak wytrawianie, polerowanie i powlekanie (np. cienkowarstwowe) są powszechnie stosowane w celu poprawy odporności na korozję i zużycia. Obróbki te sprawiają, że stal nadaje się do komponentów samochodowych i zastosowań konstrukcyjnych, które są narażone na umiarkowane warunki środowiskowe.

Porównanie z innymi stalami węglowymi

Porównanie z innymi stalami średniowęglowymi

Stal SAE AISI 1025 jest często porównywana z innymi stalami średniowęglowymi w celu oceny jej przydatności do różnych zastosowań. Porównanie koncentruje się na składzie chemicznym, właściwościach mechanicznych i konkretnych zastosowaniach.

SAE AISI 1025 vs. ASTM A36

Skład chemiczny:

- SAE AISI 1025: Zawiera od 0,22% do 0,28% węgla i od 0,30% do 0,60% manganu.

- ASTM A36: Ma podobną zawartość węgla, ale szerszy zakres manganu (od 0,20% do 0,75%).

Właściwości mechaniczne i zastosowania: ASTM A36 ma generalnie wyższą granicę plastyczności (minimum 250 MPa) w porównaniu do SAE AISI 1025 (minimum 220 MPa). Zakres wytrzymałości na rozciąganie wynosi od 400 do 550 MPa, podczas gdy SAE AISI 1025 waha się od 440 do 500 MPa. Stal SAE AISI 1025 jest preferowana do zastosowań wymagających dobrej formowalności i spawalności, takich jak części samochodowe i elementy konstrukcyjne. Stal ASTM A36 jest szeroko stosowana w budownictwie i zastosowaniach konstrukcyjnych ze względu na wyższą granicę plastyczności i wszechstronność.

SAE AISI 1025 vs. SAE AISI 1030 do 1045

Skład chemiczny:

- SAE AISI 1025: Niższa zawartość węgla (0,22% do 0,28%) w porównaniu do stali SAE AISI 1030 (0,28% do 0,34%) i SAE AISI 1045 (0,43% do 0,50%).

Właściwości mechaniczne i zastosowania: SAE AISI 1030 i 1045 mają wyższą wytrzymałość na rozciąganie i granicę plastyczności ze względu na zwiększoną zawartość węgla, co skutkuje również wyższą twardością. Z kolei stal SAE AISI 1025 jest łatwiejsza do formowania i spawania, dzięki czemu lepiej nadaje się do różnych procesów produkcyjnych. Stal SAE AISI 1025 jest stosowana do produkcji części wymagających umiarkowanej wytrzymałości i dobrej skrawalności. Stale SAE AISI 1030 i 1045 nadają się do zastosowań wymagających większej wytrzymałości i odporności na zużycie, takich jak koła zębate, osie i wały korbowe.

SAE AISI 1025 vs. stale niskowęglowe (SAE AISI 1005 do 1010)

Skład chemiczny:

- SAE AISI 1025: Wyższa zawartość węgla niż w przypadku stali niskowęglowych (SAE AISI 1005 do 1010), których zawartość węgla wynosi od 0,05% do 0,10%.

Właściwości mechaniczne i zastosowania: SAE AISI 1025 oferuje wyższą wytrzymałość na rozciąganie i granicę plastyczności w porównaniu do stali niskowęglowych, które wykazują doskonałą formowalność, ale niższą wytrzymałość mechaniczną. Stale niskowęglowe charakteryzują się doskonałą ciągliwością, dzięki czemu idealnie nadają się do głębokiego tłoczenia i formowania. Stal SAE AISI 1025 jest idealna do zastosowań konstrukcyjnych i mechanicznych, które wymagają równowagi między wytrzymałością a plastycznością. Stale niskowęglowe są preferowane do zastosowań obejmujących rozległe operacje formowania, takie jak obróbka blach i produkcja drutu.

Zalety i wady w różnych zastosowaniach

Przy wyborze stali średniowęglowej, wybór pomiędzy SAE AISI 1025 i innymi gatunkami zależy od konkretnych wymagań danego zastosowania.

Zalety stali SAE AISI 1025:

- Formowalność i spawalność: Łatwiejsze do formowania i spawania w porównaniu ze stalami o wyższej zawartości węgla, odpowiednie do złożonych kształtów i zespołów.

- Zrównoważone właściwości: Oferuje dobry kompromis między wytrzymałością, plastycznością i skrawalnością, dzięki czemu jest wszechstronny w różnych zastosowaniach inżynieryjnych.

Wady:

- Niższa wytrzymałość: W porównaniu ze stalami o wyższej zawartości węgla, takimi jak SAE AISI 1030 i 1045, ma niższą wytrzymałość na rozciąganie i granicę plastyczności.

- Ograniczona hartowność: Nie nadaje się do zastosowań wymagających wysokiej twardości lub odporności na zużycie bez dodatkowej obróbki powierzchni.

Często zadawane pytania

Poniżej znajdują się odpowiedzi na najczęściej zadawane pytania:

Jaki jest skład chemiczny stali SAE AISI 1025?

Stal SAE AISI 1025 to stal średniowęglowa o dobrze zrównoważonym składzie chemicznym. Zawiera 0,220 - 0,280% węgla, który zapewnia wytrzymałość i twardość przy zachowaniu dobrej równowagi z plastycznością. Mangan waha się od 0,30 do 0,60%, zwiększając hartowność i wytrzymałość na rozciąganie. Fosfor jest ograniczony do ≤ 0,040%, aby uniknąć kruchości, a siarka do ≤ 0,050%, aby kontrolować skrawalność. Krzem jest obecny w śladowych ilościach (0,10 - 0,40%) w celu poprawy wytrzymałości i elastyczności. Żelazo stanowi równowagę, około 99,03 - 99,48%. Pierwiastki śladowe, takie jak miedź, nikiel i inne, mogą również występować w niewielkich ilościach, subtelnie wpływając na właściwości.

Jakie są właściwości mechaniczne stali SAE AISI 1025?

Stal SAE AISI 1025 to stal średniowęglowa znana z równowagi pomiędzy wytrzymałością, ciągliwością i twardością. Kluczowe właściwości mechaniczne stali SAE AISI 1025 są następujące:

- Wytrzymałość na rozciąganie: Około 440 MPa (63 800 psi), co wskazuje na dobrą odporność na rozciąganie.

- Wytrzymałość na rozciąganie: Około 370 MPa (53 700 psi), reprezentujące naprężenie, przy którym stal zaczyna odkształcać się plastycznie.

- Wydłużenie przy zerwaniu: Około 15% na długości 50 mm, co odzwierciedla umiarkowaną plastyczność.

- Zmniejszenie powierzchni: Około 40%, co wskazuje na dobrą wytrzymałość i odporność na karbowanie.

- Twardość: Twardość Brinella wynosi około 126 HB, co odpowiada umiarkowanej twardości. Przeliczone wartości obejmują Rockwell B 71 i Vickers 131.

- Moduł sprężystości (moduł Younga): Zakres od 190 do 210 GPa (27,5 do 30,5 miliona psi), typowy dla stali węglowych, wskazujący na sztywność przy odkształceniu sprężystym.

- Współczynnik Poissona: Od 0,27 do 0,30, co odzwierciedla typowe zachowanie stali pod obciążeniem mechanicznym.

- Moduł masowy: Około 140 GPa, przydatne do zrozumienia odporności na odkształcenia objętościowe.

- Moduł ścinania: Około 80 GPa, co wskazuje na odporność na odkształcenia kształtu.

Właściwości te sprawiają, że stal SAE AISI 1025 nadaje się do różnych zastosowań, takich jak inżynieria ogólna, komponenty samochodowe i kucie, ze względu na dobrą obrabialność i spawalność.

Jakie są typowe zastosowania stali SAE AISI 1025?

Stal SAE AISI 1025 to stal średniowęglowa znana ze swoich zrównoważonych właściwości mechanicznych, dzięki czemu nadaje się do różnych zastosowań w różnych branżach. W przemyśle motoryzacyjnym jest powszechnie stosowana do produkcji komponentów takich jak śruby, nakrętki i inne części mechaniczne ze względu na dobrą przetwarzalność i spawalność. W inżynierii ogólnej jest wykorzystywana do produkcji rur, walcowanej blachy stalowej i elementów konstrukcyjnych stosowanych w budynkach i mostach. Sektor budowlany wykorzystuje stal AISI 1025 do produkcji elementów konstrukcyjnych, takich jak belki i kolumny, korzystając z jej umiarkowanej wytrzymałości i plastyczności. Dodatkowo, ze względu na swoją trwałość i odporność na naprężenia mechaniczne, jest ona stosowana w częściach przemysłowych i maszynowych, w tym w kutych wałach silników, wałach hydraulicznych i wałach pomp. Zastosowania te wykorzystują zrównoważone właściwości stali, takie jak wytrzymałość, plastyczność i łatwość obróbki.

Jak obrabialna i spawalna jest stal SAE AISI 1025?

Stal SAE AISI 1025 jest znana z dobrej skrawalności i spawalności, co czyni ją wszechstronnym materiałem w różnych zastosowaniach przemysłowych. Pod względem skrawalności stal SAE AISI 1025 wypada dobrze, zwłaszcza gdy jest kuta lub normalizowana. Jej skrawalność wynosi zazwyczaj około 65% do 80% w porównaniu do stali AISI 1212, która jest używana jako punkt odniesienia. Jednak ze względu na stosunkowo niską zawartość węgla i miękkość, mogą pojawić się wyzwania związane ze skrawalnością, takie jak tworzenie się narostu (BUE) i trudności z łamaniem wiórów. Korzystanie z odpowiedniego oprzyrządowania i utrzymywanie ostrych krawędzi skrawających może pomóc w skutecznym radzeniu sobie z tymi problemami.

Jeśli chodzi o spawalność, stal SAE AISI 1025 może być spawana przy użyciu wszystkich popularnych metod stapiania. Niska zawartość węgla ułatwia spawanie, minimalizując ryzyko utwardzenia w strefie wpływu ciepła, co w przeciwnym razie może pogorszyć właściwości stali. Zaleca się stosowanie elektrod niskowęglowych, aby zachować właściwości materiału i uniknąć zmiany jego mikrostruktury. Dobra spawalność tej stali sprawia, że nadaje się ona do elementów konstrukcyjnych i różnych zastosowań wymagających niezawodnych połączeń spawanych.

Jakie są właściwości termiczne stali SAE AISI 1025?

Właściwości termiczne stali SAE AISI 1025 są kluczowe dla zrozumienia jej zachowania w zastosowaniach, które obejmują narażenie na ciepło i cykle termiczne. Stal ta wykazuje współczynnik rozszerzalności cieplnej wynoszący około 12,1 µm/m-°C (6,72 µin/in-°F), co wskazuje na umiarkowane rozszerzanie się i kurczenie wraz ze zmianami temperatury. Przewodność cieplna wynosi około 52 W/m-K (360 BTU-in/hr-ft²-°F), co pozwala na efektywne rozpraszanie ciepła. Pojemność cieplna właściwa wynosi około 470 J/kg-K (0,112 BTU/lb-°F), odzwierciedlając ilość energii cieplnej potrzebnej do podniesienia temperatury jednego kilograma stali o jeden stopień Kelvina.

Zakres topnienia stali SAE AISI 1025 wynosi od 1420°C (2588°F) do 1460°C (2660°F), co potwierdza jej przydatność do procesów wysokotemperaturowych, takich jak kucie, odlewanie i spawanie. Utajone ciepło topnienia wynosi około 250 J/g, co jest energią wymaganą do zmiany stali ze stanu stałego w ciekły w temperaturze topnienia bez zmiany temperatury. Maksymalna zalecana temperatura użytkowania mechanicznego wynosi około 400°C (750°F), po przekroczeniu której właściwości mechaniczne mogą ulec pogorszeniu. Te właściwości termiczne wspierają szerokie zastosowanie stali SAE AISI 1025 w aplikacjach wymagających stabilności termicznej i przewidywalnej obsługi ciepła.

Jakie są szczegółowe procesy kucia i obróbki cieplnej stali SAE AISI 1025?

Stal SAE AISI 1025 jest stalą średniowęglową. Idealny zakres temperatur do kucia wynosi zazwyczaj od 927°C (1700°F) do 1204°C (2200°F). W tych temperaturach stal jest wystarczająco plastyczna, aby można ją było kształtować. Podczas kucia stal powinna być obrabiana w wielu przejściach, aby zapewnić odpowiednie rozdrobnienie ziarna.

W przypadku obróbki cieplnej, proces często rozpoczyna się od podgrzania stali do temperatury austenityzacji (około 1550°F - 1600°F lub 843°C - 871°C), przetrzymania jej przez odpowiedni czas w celu ujednorodnienia struktury, a następnie hartowania. Następnie następuje odpuszczanie, które obejmuje ponowne podgrzanie hartowanej stali do niższej temperatury (zwykle 300°F - 1200°F lub 149°C - 649°C) w celu zmniejszenia naprężeń wewnętrznych i poprawy wytrzymałości.