Wyobraź sobie świat, w którym integralność konstrukcji spawanych może być zagrożona tylko dlatego, że obróbka po spawaniu nie była na odpowiednim poziomie. W tym miejscu wkracza krytyczny proces obróbki cieplnej po spawaniu (PWHT). Jeśli kiedykolwiek zastanawiałeś się, w jaki sposób branże zapewniają trwałość i bezpieczeństwo swoich spawanych komponentów, jesteś we właściwym miejscu. PWHT to kluczowy proces, który wpływa na właściwości materiału, łagodzi naprężenia szczątkowe i zapewnia zgodność z rygorystycznymi normami, takimi jak te określone w ASME Section VIII Division 1. W tym kompleksowym przewodniku zagłębimy się w niuanse wymagań PWHT, badając wpływ grubości materiału na procedury, różne dostępne metody i ich zastosowania w różnych branżach. Gotowy, aby odkryć zawiłości PWHT i jej kluczową rolę w zastosowaniach przemysłowych? Zanurzmy się.

Zrozumienie obróbki cieplnej po spawaniu (PWHT)

Definicja i znaczenie PWHT

Definicja PWHT

Obróbka cieplna po spawaniu (PWHT) to proces termiczny stosowany po spawaniu w celu zmniejszenia naprężeń, poprawy właściwości mechanicznych i zapewnienia integralności strukturalnej. Polega on na podgrzaniu spawanego elementu do określonej temperatury, utrzymaniu go w tej temperaturze przez określony czas, a następnie kontrolowanym schłodzeniu. Proces ten łagodzi niekorzystne skutki spawania, takie jak naprężenia szczątkowe i potencjalne zmiany mikrostrukturalne, które mogą zagrozić wydajności i trwałości połączenia spawanego.

Znaczenie PWHT

PWHT jest szczególnie ważna w branżach, w których sprzęt jest narażony na ekstremalne warunki lub surowe normy bezpieczeństwa, takie jak ropa i gaz, petrochemia, wytwarzanie energii i lotnictwo. Główne powody wykonywania PWHT obejmują:

- Redukcja naprężeń szczątkowych: Spawanie generuje znaczne naprężenia szczątkowe spowodowane szybkimi cyklami nagrzewania i chłodzenia. Naprężenia te mogą prowadzić do odkształceń, pęknięć i innych problemów strukturalnych. PWHT pomaga zmniejszyć te naprężenia, zwiększając stabilność wymiarową i integralność spawanej konstrukcji.

- Ulepszone właściwości mechaniczne: Poprzez udoskonalenie mikrostruktury i zmniejszenie naprężeń szczątkowych, PWHT poprawia wytrzymałość, plastyczność i wytrzymałość złącza spawanego. Ma to kluczowe znaczenie dla utrzymania wydajności i niezawodności komponentu pod obciążeniami operacyjnymi.

- Zwiększona odporność na korozję: W przypadku niektórych materiałów PWHT może poprawić odporność na korozję poprzez ujednolicenie mikrostruktury i zmniejszenie potencjału miejscowej korozji, co ma kluczowe znaczenie dla komponentów narażonych na działanie środowisk korozyjnych.

Korzyści z PWHT w procesach spawania

Redukcja naprężeń szczątkowych

Naprężenia szczątkowe powstające podczas spawania mogą powodować odkształcenia, pękanie i zmniejszoną trwałość zmęczeniową, zagrażając integralności strukturalnej spawanego elementu. Naprężenia te wynikają z szybkiej rozszerzalności cieplnej i kurczenia się materiału. Dzięki zastosowaniu PWHT te naprężenia szczątkowe są skutecznie redukowane, minimalizując ryzyko wystąpienia takich wad oraz zwiększając wydajność i trwałość spawanej konstrukcji.

Poprawa właściwości mechanicznych

PWHT odgrywa kluczową rolę w optymalizacji właściwości mechanicznych połączeń spawanych. Korzyści obejmują:

- Zwiększona wytrzymałość: PWHT może zwiększyć wytrzymałość złącza spawanego, czyniąc je bardziej odpornym na uderzenia i nagłe obciążenia.

- Zwiększona plastyczność i wytrzymałość: Zmniejszając naprężenia szczątkowe i udoskonalając mikrostrukturę, PWHT poprawia plastyczność i wytrzymałość materiału, umożliwiając jego odkształcenie plastyczne bez pękania i zwiększając jego wytrzymałość.

Zapobieganie korozji naprężeniowej

Pękanie korozyjne naprężeniowe (SCC) to poważna forma korozji, która występuje pod połączonym wpływem naprężeń rozciągających i środowiska korozyjnego. PWHT pomaga zmniejszyć ryzyko SCC poprzez:

- Redukcja naprężeń szczątkowych: Niższe naprężenia szczątkowe zmniejszają podatność na SCC.

- Homogenizacja mikrostruktury: Bardziej jednolita mikrostruktura zmniejsza liczbę miejsc inicjacji korozji.

Typowe rodzaje PWHT

Różne metody PWHT są stosowane w oparciu o specyficzne wymagania spawanego elementu i materiału. Najpopularniejsze typy obejmują:

Ogrzewanie postojowe

Podgrzewanie po spawaniu polega na podgrzaniu spawanego obszaru bezpośrednio po spawaniu do temperatury tuż poniżej temperatury przemiany materiału. Metoda ta jest szczególnie skuteczna w zapobieganiu pękaniu spowodowanemu wodorem, umożliwiając dyfuzję wodoru z metalu spoiny.

Łagodzenie stresu

Odprężanie jest szeroko stosowaną metodą PWHT, która polega na podgrzaniu spawanego elementu do temperatury zazwyczaj w zakresie od 550°C do 650°C (1022°F do 1202°F) i utrzymaniu jej przez określony czas. Proces ten redukuje naprężenia szczątkowe bez znaczącej zmiany mikrostruktury materiału.

Normalizacja

Normalizowanie podgrzewa spawany element powyżej jego zakresu transformacji, a następnie chłodzi go w powietrzu, udoskonalając strukturę ziarna i poprawiając właściwości mechaniczne.

Wymagania dotyczące PWHT

Konieczność i parametry PWHT zależą od różnych czynników, w tym:

- Skład materiału: Różne materiały mają różne wymagania dotyczące PWHT. Na przykład stale węglowe i niskostopowe często wymagają odprężania, podczas gdy stale nierdzewne mogą wymagać wyżarzania w roztworze.

- Grubość spoiny: Grubsze spoiny generują większe naprężenia szczątkowe i zazwyczaj wymagają bardziej rygorystycznych procedur PWHT.

- Warunki świadczenia usług: Komponenty pracujące w wysokich temperaturach lub środowiskach korozyjnych mogą wymagać PWHT w celu zapewnienia długotrwałej wydajności i bezpieczeństwa.

- Standardy branżowe: Zgodność z normami, takimi jak ASME Sekcja VIII Dział 1, nakazuje stosowanie określonych procedur PWHT dla niektórych zastosowań, zapewniając jednolitość i bezpieczeństwo w projektach zbiorników ciśnieniowych i systemów rurowych.

ASME Sekcja VIII Dział 1: Normy i zgodność z przepisami

ASME Section VIII Division 1 to kluczowa część ASME Boiler and Pressure Vessel Code (BPVC), która określa wytyczne dotyczące projektowania, produkcji, kontroli, testowania i certyfikacji zbiorników ciśnieniowych. Normy te zapewniają bezpieczeństwo, niezawodność i wydajność zbiorników ciśnieniowych stosowanych w różnych gałęziach przemysłu, w tym w przemyśle naftowym i gazowym, przetwórstwie chemicznym i wytwarzaniu energii.

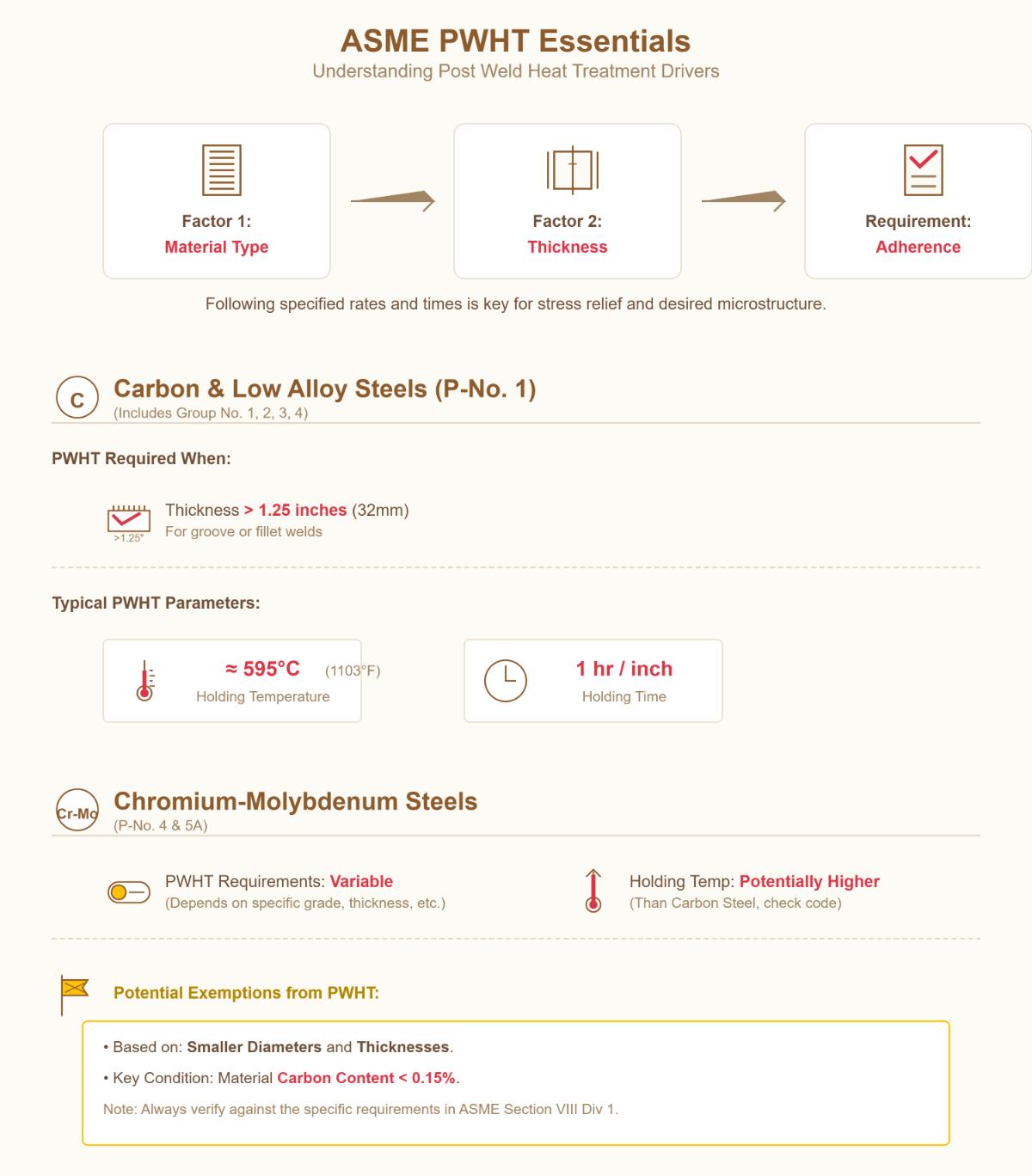

Szczegółowe wymagania dotyczące PWHT zgodnie z normami ASME

Wymagania ogólne

Obróbka cieplna po spawaniu (PWHT) jest wymagana przez ASME Sekcja VIII Dział 1 dla niektórych materiałów i grubości w celu złagodzenia naprężeń szczątkowych i zapewnienia integralności strukturalnej zbiorników ciśnieniowych. Wymagania dotyczące PWHT są wyszczególnione w różnych tabelach w kodeksie, takich jak UCS-56 dla stali węglowych i niskostopowych.

Grupowanie materiałów, numery P oraz parametry czasu i temperatury

Materiały są klasyfikowane według numerów P i numerów grup zgodnie z ASME sekcja IX. Klasyfikacja ta pomaga w określeniu specyficznych wymagań PWHT dla każdego typu materiału. Na przykład, stale węglowe i niskostopowe mają inne wymagania dotyczące temperatury i czasu PWHT niż stale wysokostopowe i materiały nieżelazne. Czas i temperatura PWHT są określone w kodeksie ASME i muszą być ściśle przestrzegane. Stale węglowe zazwyczaj wymagają podgrzania do około 593°C (1100°F) i przetrzymania przez określony czas, w zależności od grubości materiału. Tabele w ASME Sekcja VIII Dział 1 zawierają minimalne kryteria czasu i temperatury, które muszą być spełnione.

Wyłączenia i przypadki szczególne

Niektóre wyłączenia i przypadki specjalne są uwzględnione w sekcji ASME VIII dział 1:

- PWHT jest wymagana dla niektórych spoin pachwinowych i pachwinowych, chyba że są one wstępnie podgrzane do co najmniej 200°F (95°C) dla grubości do 1,25 cala.

- W przypadku zbiorników platerowanych lub nakładanych, całkowita grubość, w tym platerowanie lub nakładki, jest używana do określenia wymagań PWHT.

- PWHT generalnie nie jest wymagana dla materiałów nieżelaznych, chyba że zostało to określone przez użytkownika i producenta.

Procesy zgodności i certyfikacji

Aby zachować zgodność z ASME Section VIII Division 1, zbiorniki ciśnieniowe muszą przejść szczegółowy proces certyfikacji w celu spełnienia wszystkich norm. Proces ten obejmuje:

- Przegląd projektu: Weryfikacja, czy projekt zbiornika spełnia wszystkie obowiązujące normy i kody ASME.

- Weryfikacja materiałów: Zapewnienie, że wszystkie użyte materiały są zgodne z określonymi numerami P i numerami grup.

- Kwalifikacja procedury spawania: Procedury spawania muszą być kwalifikowane zgodnie z sekcją IX ASME, zapewniając, że spełniają one wszystkie wymagania dotyczące określonych materiałów i grubości.

- Kontrola i testowanie: Metody badań nieniszczących (NDT), takie jak radiografia i badania ultradźwiękowe, są wykorzystywane do kontroli spoin i weryfikacji ich integralności.

Szczegółowe kroki i wymagania dotyczące certyfikacji

Proces certyfikacji obejmuje kilka kluczowych etapów:

- Zatwierdzenie projektu: Projekt musi zostać zatwierdzony przez Autoryzowanego Inspektora (AI), który zapewnia jego zgodność z ASME Sekcja VIII Dział 1.

- Certyfikacja materiałów: Przegląd raportów z testów materiałów (MTR) w celu zapewnienia, że spełniają one określone standardy.

- Rejestry kwalifikacji procedur spawania (WPQR): Zapisy te muszą wykazać, że stosowane procedury spawalnicze są kwalifikowane zgodnie z ASME sekcja IX.

- Zapisy dotyczące obróbki cieplnej: Dokumentacja procesu PWHT, w tym temperatury, czasu przechowywania i szybkości chłodzenia, musi być przechowywana i weryfikowana.

- Kontrola końcowa i testowanie: Ukończony zbiornik przechodzi końcową kontrolę i testy, w tym testy hydrostatyczne, aby upewnić się, że spełnia wszystkie wymagania ASME.

Zgodność z ASME Section VIII Division 1 zapewnia, że zbiorniki ciśnieniowe są bezpieczne, niezawodne i zdolne do wytrzymania wymagających warunków, w których pracują. Zrozumienie i przestrzeganie tych norm ma zasadnicze znaczenie dla producentów i inżynierów zaangażowanych w projektowanie i wytwarzanie zbiorników ciśnieniowych.

Grubość materiału i jej wpływ na PWHT

Grubość materiału odnosi się do pomiaru odległości między dwiema powierzchniami materiału, zwykle w calach lub milimetrach. W spawalnictwie parametr ten ma kluczowe znaczenie, ponieważ znacząco wpływa na termiczne i mechaniczne zachowanie materiału podczas i po procesie spawania.

Znaczenie w procesach spawania

Grubsze materiały wymagają większej ilości ciepła do osiągnięcia prawidłowego stopienia, co prowadzi do wyższych naprężeń szczątkowych, które mogą powodować odkształcenia, pękanie i inne problemy z integralnością spawanej konstrukcji. Zrozumienie tej zależności ma zasadnicze znaczenie dla zapewnienia jakości i trwałości spoiny.

Jak grubość materiału wpływa na procedury PWHT

Dystrybucja i zatrzymywanie ciepła

Grubsze materiały zatrzymują ciepło dłużej i rozprowadzają je mniej równomiernie niż materiały cieńsze. Ta cecha wymaga zastosowania specjalnych procedur PWHT, aby zapewnić równomierną obróbkę całej grubości materiału. Celem jest uniknięcie gradientów temperatury, które mogłyby prowadzić do nierównomiernego odprężenia lub niepełnej transformacji mikrostrukturalnej.

Naprężenie szczątkowe i zmiany mikrostrukturalne

Naprężenia szczątkowe są bardziej widoczne w grubszych materiałach ze względu na większą objętość materiału poddawanego cyklom termicznym. PWHT pomaga zmniejszyć te naprężenia, umożliwiając materiałowi odprężenie i redystrybucję sił wewnętrznych. Dodatkowo, PWHT może pomóc w udoskonaleniu mikrostruktury strefy spawania, co jest szczególnie istotne w przypadku stali wysokowytrzymałych i stopowych.

Wytyczne dla różnych grubości materiałów

Cienkie sekcje (do 1 cala)

W przypadku cienkich przekrojów do 1 cala, PWHT nie jest zwykle wymagana, chyba że jest to określone przez normy branżowe lub specyficzne warunki użytkowania. Jednakże, PWHT może być nadal korzystna dla niektórych materiałów w celu poprawy właściwości mechanicznych lub zapobiegania korozji.

Średnie odcinki (od 1 do 2 cali)

Obróbka PWHT jest zwykle zalecana dla profili o średniej grubości. Proces ten pomaga zmniejszyć naprężenia szczątkowe i poprawić mikrostrukturę, zapewniając lepsze właściwości mechaniczne i integralność strukturalną. Czas przetrzymywania i temperatura dla PWHT są podyktowane rodzajem materiału i specyficznymi wymaganiami aplikacji.

Grube sekcje (ponad 2 cale)

Grube sekcje prawie zawsze wymagają PWHT ze względu na generowane znaczne naprężenia szczątkowe, które mogą prowadzić do poważnych problemów z integralnością, jeśli nie zostaną odpowiednio przetworzone. Kodeksy branżowe, takie jak ASME sekcja VIII, określają PWHT dla komponentów o określonej grubości, aby zapewnić bezpieczeństwo i wydajność. Proces PWHT dla grubych profili obejmuje precyzyjną kontrolę szybkości nagrzewania i chłodzenia w celu uniknięcia szoku termicznego i zapewnienia równomiernej obróbki.

Uwagi praktyczne

Wymagania dotyczące energii i czasu

Energia i czas wymagane do PWHT rosną wraz z grubością materiału. Grubsze sekcje wymagają dłuższego czasu nagrzewania i utrzymywania, aby zapewnić, że cała objętość materiału osiągnie pożądaną temperaturę. Ma to kluczowe znaczenie dla planowania i realizacji PWHT w warunkach przemysłowych.

Kontrola temperatury

Utrzymanie precyzyjnej kontroli temperatury jest niezbędne podczas PWHT. Przegrzanie lub niedogrzanie może prowadzić do nieoptymalnego odprężenia lub nawet uszkodzenia materiału. W przypadku grubych sekcji, osiągnięcie jednolitej temperatury w całym materiale może być trudne, co wymaga zaawansowanych systemów monitorowania i kontroli.

Zgodność z normami branżowymi

Normy branżowe zawierają szczegółowe wytyczne dotyczące procedur PWHT w oparciu o grubość materiału w celu zapewnienia bezpieczeństwa i wydajności. Zgodność z tymi normami jest obowiązkowa dla certyfikacji i bezpiecznej eksploatacji zbiorników ciśnieniowych i innych krytycznych komponentów.

Grubość materiału odgrywa kluczową rolę w określaniu wymagań i procedur PWHT. Zrozumienie, w jaki sposób grubość wpływa na termiczne i mechaniczne zachowanie materiałów podczas PWHT, jest niezbędne do osiągnięcia pożądanych rezultatów oraz zapewnienia niezawodności i bezpieczeństwa konstrukcji spawanych.

Redukcja naprężeń szczątkowych poprzez PWHT

Naprężenia szczątkowe w materiałach spawanych powstają w wyniku szybkich cykli nagrzewania i chłodzenia podczas spawania. Gdy spoina i przylegający do niej metal podstawowy szybko się nagrzewają i stygną, dochodzi do nierównomiernego rozszerzania się i kurczenia, co prowadzi do naprężeń wewnętrznych. Naprężenia te mogą znacząco wpływać na integralność strukturalną i wydajność spawanego elementu, potencjalnie powodując problemy, takie jak odkształcenia, pękanie i zmniejszona trwałość zmęczeniowa.

Obróbka cieplna po spawaniu (PWHT) odgrywa kluczową rolę w zmniejszaniu naprężeń szczątkowych w materiałach spawanych. Poprzez zastosowanie kontrolowanych cykli ogrzewania i chłodzenia, PWHT pozwala materiałowi na relaksację naprężeń i zmiany w wewnętrznej strukturze materiału, co pomaga złagodzić niekorzystne skutki naprężeń szczątkowych. Podstawowy mechanizm redukcji naprężeń podczas PWHT polega na zmniejszeniu granicy plastyczności w podwyższonych temperaturach. Gdy materiał jest podgrzewany, jego granica plastyczności maleje, umożliwiając redystrybucję i wyrównanie naprężeń wewnętrznych. Proces ten pomaga zmniejszyć naprężenia szczytowe, poprawić stabilność wymiarową i zwiększyć integralność strukturalną.

Aby skutecznie zmniejszyć naprężenia szczątkowe za pomocą PWHT, można zastosować kilka technik i najlepszych praktyk. Kluczowym aspektem PWHT jest kontrolowane nagrzewanie i chłodzenie spawanego elementu. Proces ten zazwyczaj obejmuje stopniowe zwiększanie temperatury w celu uniknięcia szoku termicznego i zapewnienia równomiernego nagrzewania, utrzymywanie materiału w określonej temperaturze wygrzewania przez z góry określony czas oraz kontrolowane chłodzenie, aby zapobiec ponownemu wprowadzeniu naprężeń termicznych.

Wybór odpowiedniej temperatury PWHT ma kluczowe znaczenie dla skutecznej redukcji naprężeń. Temperatura musi być wystarczająco wysoka, aby umożliwić redukcję naprężeń, ale wystarczająco niska, aby zapobiec niekorzystnym zmianom w wewnętrznej strukturze materiału. Typowe temperatury PWHT dla popularnych materiałów obejmują 550°C do 650°C (1022°F do 1202°F) dla stali węglowych i podobne zakresy dla stali niskostopowych, choć konkretne temperatury mogą się różnić w zależności od składu stopu. Stale nierdzewne często wymagają niższych temperatur, aby uniknąć uczulenia i innych szkodliwych efektów.

Czas wygrzewania podczas PWHT zależy od grubości materiału i stopnia występujących naprężeń szczątkowych. Ogólną wytyczną jest utrzymywanie materiału w temperaturze wygrzewania przez 1 godzinę na 25 mm grubości. Jednak konkretne czasy wygrzewania mogą się różnić w zależności od właściwości materiału i standardów branżowych.

Zapewnienie równomiernego nagrzewania w całym materiale jest niezbędne do osiągnięcia stałej redukcji naprężeń. Techniki takie jak ogrzewanie piecowe, miejscowe ogrzewanie za pomocą cewek indukcyjnych lub oporowych koców grzewczych są powszechnie stosowane w celu uzyskania równomiernego rozkładu temperatury.

Monitorowanie i weryfikacja procesu PWHT ma kluczowe znaczenie dla zapewnienia skutecznej redukcji naprężeń szczątkowych. Można to zrobić poprzez monitorowanie temperatury za pomocą termopar i rejestratorów temperatury w celu śledzenia cykli ogrzewania i chłodzenia oraz technik pomiaru naprężeń szczątkowych, takich jak dyfrakcja rentgenowska, wiercenie otworów lub metody ultradźwiękowe do pomiaru naprężeń szczątkowych przed i po PWHT.

Skuteczność PWHT w redukcji naprężeń szczątkowych może się różnić w zależności od obrabianego materiału. Na przykład, stale hartowane i odpuszczane (Q&T) wymagają starannej kontroli temperatury PWHT, aby uniknąć zmiany odpuszczonej struktury martenzytycznej. Stale wysokostopowe mogą wymagać określonych parametrów PWHT, aby zapobiec tworzeniu się niepożądanych faz lub uczuleń, podczas gdy materiały nieżelazne często mają inne wymagania PWHT w porównaniu z materiałami żelaznymi, co wymaga dostosowanych procedur.

Dzięki zrozumieniu i zastosowaniu odpowiednich technik PWHT i najlepszych praktyk, możliwe jest skuteczne zmniejszenie naprężeń szczątkowych w materiałach spawanych, zwiększając w ten sposób integralność strukturalną i wydajność spawanych elementów.

Różne metody PWHT i ich porównanie

Przegląd metod PWHT

Metody obróbki cieplnej po spawaniu (PWHT) są zróżnicowane i dostosowane do konkretnych wymagań w oparciu o rodzaj materiału, rozmiar elementu i pożądane rezultaty. Każda metoda ma swoje wady i zalety, dlatego ważne jest, aby wybrać odpowiednią technikę do danego zadania.

Ogrzewanie piecowe

Ogrzewanie piecowe jest powszechnie stosowaną metodą PWHT, która zapewnia równomierne ogrzewanie i kontrolowane chłodzenie, dzięki czemu idealnie nadaje się do dużych komponentów lub wielu części. Metoda ta zapewnia równomierny rozkład temperatury i minimalizuje szok termiczny oraz naprężenia szczątkowe.

Zalety ogrzewania piecowego

- Jednolite ogrzewanie: Zapewnia stały rozkład temperatury w całym komponencie.

- Kontrolowane chłodzenie: Minimalizuje szok termiczny i naprężenia szczątkowe.

- Skalowalność: Nadaje się do obróbki dużych komponentów lub partii części jednocześnie.

Ograniczenia ogrzewania piecowego

- Wysokie koszty energii: Wymaga znacznego nakładu energii, zwłaszcza w przypadku dużych pieców.

- Wymagania przestrzenne: Duże piece wymagają znacznej przestrzeni i infrastruktury.

Lokalne ogrzewanie

Lokalne podgrzewanie jest ukierunkowane na określone strefy spawania za pomocą podkładek grzewczych, palników lub oporu elektrycznego.

Zalety ogrzewania miejscowego

- Wydajność: Bezpośrednio celuje w obszary spawania, redukując - Opłacalność: Tańsze w porównaniu do pełnego ogrzewania piecowego dla małych lub specyficznych obszarów.

- Elastyczność: Nadaje się do komponentów, w których równomierne ogrzewanie nie jest możliwe lub konieczne.

Ograniczenia lokalnego ogrzewania

- Ryzyko nierównomiernego ogrzewania: Potencjalne gradienty temperatury prowadzące do nierównomiernego rozładowania naprężeń.

- Ograniczone do niektórych geometrii: Nie nadaje się idealnie do skomplikowanych kształtów lub dużych obszarów wymagających jednolitej obróbki.

Ogrzewanie indukcyjne

Ogrzewanie indukcyjne wykorzystuje indukcję elektromagnetyczną do ogrzewania materiału, oferując precyzyjne i spójne zastosowanie ciepła.

Zalety ogrzewania indukcyjnego

- Precyzja: Zapewnia dokładną kontrolę nad parametrami ogrzewania.

- Prędkość: Szybki proces nagrzewania, skracający czas leczenia.

- Efektywność energetyczna: Wydajne wykorzystanie ciepła przy minimalnych stratach energii.

Ograniczenia ogrzewania indukcyjnego

- Istotne ograniczenia: Skuteczny głównie w przypadku materiałów magnetycznych.

- Koszty sprzętu: Wymaga specjalistycznego sprzętu, który może być kosztowny.

Ogrzewanie oporowe

Ogrzewanie oporowe wykorzystuje elektrycznie podgrzewane podkładki ceramiczne, aby zapewnić równomierne ogrzewanie, odpowiednie dla różnych materiałów.

Zalety ogrzewania oporowego

- Wszechstronność: Nie ogranicza się do materiałów magnetycznych, ma zastosowanie do różnych rodzajów materiałów.

- Możliwość pracy w wysokich temperaturach: Może osiągać wysokie temperatury przy użyciu standardowych lub wysokotemperaturowych elementów.

- Jednolite ogrzewanie: Zapewnia równomierny rozkład temperatury na leczonym obszarze.

Ograniczenia ogrzewania oporowego

- Wymagany bezpośredni kontakt: Podkładki grzewcze muszą być w bezpośrednim kontakcie z materiałem, co potencjalnie ogranicza zastosowanie do niektórych geometrii.

- Koszty sprzętu: Inwestycja w specjalistyczne podkładki grzewcze i kontrolery może być znacząca.

Analiza porównawcza metod PWHT

Aby pomóc w wyborze najbardziej odpowiedniej metody PWHT, poniższe porównanie podkreśla kluczowe zalety i ograniczenia każdej z technik:

| Metoda | Zalety | Ograniczenia |

|---|---|---|

| Piec | Równomierne nagrzewanie, idealne do dużych komponentów | Wysokie koszty energii, wymagania przestrzenne |

| Zlokalizowany | Wydajność w określonych obszarach, opłacalność | Ryzyko nierównomiernego nagrzewania, ograniczone do określonych geometrii |

| Indukcja | Szybki, precyzyjny, energooszczędny | Ograniczone do materiałów magnetycznych |

| Odporność | Wszechstronny, może osiągać wysokie temperatury | Wymaga bezpośredniego kontaktu, koszt sprzętu |

Czynniki, które należy wziąć pod uwagę przy wyborze metody PWHT

Wybór odpowiedniej metody PWHT wymaga uwzględnienia kilku czynników w celu uzyskania najlepszych wyników:

- Rodzaj materiału: Różne materiały mogą wymagać określonych metod PWHT w oparciu o ich właściwości termiczne i mechaniczne.

- Rozmiar i geometria komponentów: Duże lub skomplikowane elementy mogą wymagać jednolitych metod ogrzewania, takich jak ogrzewanie piecowe.

- Pożądane wyniki: Wybór metody zależy od konkretnych celów, takich jak zmniejszenie naprężeń, poprawa mikrostruktury lub usunięcie wodoru.

- Koszt i wydajność: Zrównoważenie kosztów leczenia z jego wydajnością i skutecznością dla danego zastosowania.

- Zgodność z normami: Przestrzeganie norm i kodeksów branżowych, takich jak ASME sekcja VIII, w celu zapewnienia bezpiecznego i niezawodnego przetwarzania.

Rozumiejąc różne cechy i zastosowania każdej metody PWHT, inżynierowie i technicy mogą podejmować świadome decyzje w celu optymalizacji wydajności i integralności spawanych elementów.

Przemysłowe zastosowania PWHT

Znaczenie PWHT w zbiornikach ciśnieniowych i systemach rurowych

Obróbka cieplna po spawaniu (PWHT) ma kluczowe znaczenie dla utrzymania integralności i niezawodności zbiorników ciśnieniowych i systemów rurowych stosowanych w różnych gałęziach przemysłu. Komponenty te są narażone na wysokie ciśnienie i temperaturę, co czyni je podatnymi na awarie związane z naprężeniami. Obróbka PWHT pomaga ograniczyć to ryzyko poprzez:

- Redukcja naprężeń szczątkowych: Spawanie wywołuje znaczne naprężenia szczątkowe spowodowane rozszerzalnością cieplną i kurczeniem. PWHT pomaga złagodzić te naprężenia, zmniejszając ryzyko zarówno odkształceń, jak i pęknięć.

- Poprawa właściwości mechanicznych: Udoskonalając mikrostrukturę, PWHT poprawia wytrzymałość, plastyczność i wytrzymałość połączeń spawanych, zapewniając, że są one w stanie wytrzymać obciążenia eksploatacyjne.

- Zapobieganie pękaniu korozyjnemu naprężeniowemu (SCC): SCC jest krytycznym problemem w środowiskach korozyjnych. PWHT redukuje naprężenia szczątkowe i homogenizuje mikrostrukturę, zmniejszając podatność na SCC.

Studia przypadków: Rzeczywiste zastosowania PWHT

Przemysł naftowy i gazowy

W sektorze naftowym i gazowym PWHT jest szeroko stosowana w celu zapewnienia bezpieczeństwa i niezawodności zbiorników ciśnieniowych i rurociągów. Na przykład:

- Zbiorniki wysokociśnieniowe: PWHT jest stosowana do zbiorników wysokociśnieniowych, aby pomóc im wytrzymać wysokie ciśnienia i temperatury w rafinacji ropy naftowej, zmniejszając w ten sposób ryzyko katastrofalnych awarii i poprawiając żywotność zbiornika.

- Rurociągi podmorskie: Rurociągi podmorskie są narażone na trudne warunki środowiskowe i wysokie ciśnienie wewnętrzne. PWHT jest stosowana w celu poprawy właściwości mechanicznych spoin, zapewniając, że mogą one wytrzymać wymagające warunki bez awarii.

Przemysł petrochemiczny

W przemyśle petrochemicznym PWHT ma kluczowe znaczenie dla komponentów narażonych na działanie agresywnych chemikaliów i wysokich temperatur:

- Reaktory i wymienniki ciepła: Komponenty te działają w ekstremalnych warunkach i wymagają solidnych właściwości mechanicznych, aby zapobiec awariom. PWHT zapewnia, że spoiny mogą wytrzymać naprężenia termiczne i mechaniczne podczas pracy.

- Zbiorniki magazynowe: Duże zbiorniki do przechowywania korozyjnych chemikaliów korzystają z PWHT, zmniejszając ryzyko pękania korozyjnego naprężeniowego i zwiększając odporność na korozję.

Przemysł lotniczy

Przemysł lotniczy polega na PWHT, aby zapewnić niezawodność i wydajność krytycznych komponentów:

- Komponenty silników lotniczych: PWHT jest stosowana w celu poprawy właściwości mechanicznych elementów spawanych w silnikach lotniczych, zapewniając, że są one w stanie wytrzymać wysokie temperatury i naprężenia mechaniczne podczas lotu.

- Struktury płatowca: Połączenia spawane w konstrukcjach płatowca są poddawane obróbce PWHT w celu poprawy ich wytrzymałości i odporności na zmęczenie, zapewniając bezpieczeństwo i długowieczność samolotu.

Analiza porównawcza metod PWHT w różnych gałęziach przemysłu

Różne branże mają specyficzne wymagania dotyczące PWHT w oparciu o stosowane materiały i warunki operacyjne. Oto analiza porównawcza metod PWHT w kluczowych branżach:

- Ropa i gaz: Nacisk kładziony jest na odprężanie i podgrzewanie, aby zapobiec pękaniu indukowanemu wodorem i SCC.

- Petrochemia: Koncentruje się na odprężaniu i normalizacji w celu poprawy właściwości mechanicznych i odporności na agresywne chemikalia.

- Lotnictwo i kosmonautyka: Wykorzystuje precyzyjną kontrolę parametrów PWHT w celu poprawy właściwości mechanicznych wysokowydajnych stopów bez uszczerbku dla ich integralności.

Czynniki wpływające na wybór PWHT

Przy wyborze metody PWHT należy wziąć pod uwagę kilka czynników:

- Rodzaj materiału: Różne materiały różnie reagują na obróbkę cieplną. Na przykład stale węglowe i niskostopowe mają określone wymagania dotyczące temperatury i czasu, podczas gdy stale nierdzewne mogą wymagać niższych temperatur, aby uniknąć uczulenia.

- Rozmiar i złożoność komponentów: Większe i bardziej złożone komponenty mogą wymagać jednolitych metod ogrzewania, takich jak ogrzewanie piecowe, aby zapewnić spójną obróbkę.

- Środowisko operacyjne: Środowisko pracy, w tym temperatura, ciśnienie i warunki korozyjne, mają wpływ na wybór metody PWHT.

- Standardy branżowe: Zgodność z normami branżowymi, takimi jak ASME sekcja VIII, zapewnia, że proces PWHT spełnia wymogi bezpieczeństwa i wydajności.

Zrozumienie specyficznych potrzeb każdej branży i czynników wpływających na wybór PWHT pomaga inżynierom skutecznie obrabiać elementy spawane, zwiększając ich wydajność i trwałość w wymagających zastosowaniach.

Często zadawane pytania

Poniżej znajdują się odpowiedzi na najczęściej zadawane pytania:

Jakie są wymagania ASME PWHT dla różnych materiałów?

ASME Sekcja VIII Dział 1 określa wymagania dotyczące obróbki cieplnej po spawaniu (PWHT) w oparciu o rodzaj materiału i jego grubość. W przypadku stali węglowych i niskostopowych (np. P-No. 1, Gr-No. 1, 2, 3, 4), obróbka cieplna po spawaniu jest obowiązkowa dla niektórych konfiguracji spoin, takich jak spoiny pachwinowe lub spoiny pachwinowe o grubości przekraczającej 1,25 cala. Proces ten zazwyczaj obejmuje podgrzewanie obszaru spoiny do około 595°C (1103°F) i utrzymywanie go przez 1 godzinę na cal grubości. W przypadku stali chromowo-molibdenowych (np. P-No. 4 i P-No. 5A) wymagania dotyczące PWHT różnią się, z wyjątkami dla mniejszych średnic i grubości, pod warunkiem, że zawartość węgla wynosi poniżej 0,15%. Temperatura przetrzymywania dla tych stali może być wyższa, w zależności od zawartości chromu. Kluczowe jest przestrzeganie określonych szybkości nagrzewania, czasów przetrzymywania i szybkości chłodzenia, aby zapewnić zgodność i osiągnąć pożądane odprężenie i modyfikacje mikrostrukturalne.

Jak PWHT wpływa na właściwości materiału?

Obróbka cieplna po spawaniu (PWHT) znacząco wpływa na właściwości materiałów spawanych. Przede wszystkim, PWHT pomaga w łagodzeniu naprężeń szczątkowych powstających podczas spawania, co może zwiększyć wytrzymałość i plastyczność materiału. Zmieniając mikrostrukturę, PWHT może udoskonalić rozmiary ziaren i promować przemiany fazowe, które poprawiają właściwości mechaniczne. Na przykład, w stalach o wysokiej wytrzymałości, PWHT może ułatwić tworzenie ferrytu igiełkowego, który zwiększa wytrzymałość. Jednak czasami może to prowadzić do nieznacznego zmniejszenia granicy plastyczności i wytrzymałości na rozciąganie z powodu tworzenia się mniej pożądanych faz.

Dodatkowo, PWHT poprawia odporność na korozję poprzez zmniejszenie naprężeń, które mogą prowadzić do pękania korozyjnego naprężeniowego i udoskonalenie mikrostruktury. Jest to szczególnie korzystne w przypadku stali nierdzewnych i stopów o wysokiej wytrzymałości. Skuteczność PWHT zależy od precyzyjnej kontroli temperatury, czasu przetrzymywania i szybkości chłodzenia. Nieprawidłowe procedury mogą negatywnie wpłynąć na właściwości materiału, podkreślając znaczenie przestrzegania odpowiednich protokołów PWHT. Zrozumienie tych efektów ma kluczowe znaczenie dla optymalizacji niezawodności i wydajności konstrukcji spawanych w różnych gałęziach przemysłu.

Jakie są typowe zastosowania PWHT w przemyśle?

Obróbka cieplna po spawaniu (PWHT) jest szeroko stosowana w różnych gałęziach przemysłu w celu poprawy właściwości mechanicznych spawanych elementów. Jej główne zastosowania obejmują redukcję naprężeń szczątkowych, poprawę wytrzymałości i ciągliwości materiału oraz zapobieganie defektom, takim jak pękanie indukowane wodorem (HIC) i pękanie korozyjne naprężeniowe (SCC).

Typowe zastosowania PWHT można znaleźć w przemyśle naftowym i gazowym, gdzie zapewnia integralność rurociągów i urządzeń narażonych na działanie wysokich temperatur i ciśnień. W przemyśle petrochemicznym PWHT jest niezbędna do utrzymania trwałości i bezpieczeństwa sprzętu pracującego w trudnych warunkach. Przemysł lotniczy i kosmiczny wykorzystuje PWHT do poprawy właściwości mechanicznych spawanych elementów, aby wytrzymać ekstremalne warunki. Wreszcie, w przemyśle jądrowym, PWHT ma kluczowe znaczenie dla utrzymania bezpieczeństwa i integralności strukturalnej reaktorów i innych krytycznych komponentów poprzez łagodzenie naprężeń szczątkowych.

Jakich standardów bezpieczeństwa należy przestrzegać podczas PWHT?

Podczas obróbki cieplnej po spawaniu (PWHT) przestrzeganie norm bezpieczeństwa ma kluczowe znaczenie dla zapewnienia zarówno jakości, jak i bezpieczeństwa procesu. Kluczowe standardy bezpieczeństwa obejmują:

- Kontrola i monitorowanie temperatury: Dokładna kontrola temperatury ma kluczowe znaczenie. Wykorzystaj skalibrowane termopary do stałego monitorowania temperatury, zapewniając, że materiał nie jest ani przegrzany, ani niedogrzany.

- Wytyczne dotyczące materiałów: Należy postępować zgodnie z wytycznymi branżowymi, takimi jak te określone w ASME Section VIII Division 1, które zawierają szczegółowe wymagania dotyczące PWHT w oparciu o typy i właściwości materiałów.

- Środki ostrożności: Certyfikowani specjaliści powinni przeprowadzać PWHT, aby zapewnić prawidłowe wykonanie. Należy chronić obszar roboczy przed czynnikami środowiskowymi, takimi jak wiatr i deszcz, aby zachować integralność procesu.

- Dokumentacja i identyfikowalność: Prowadzenie szczegółowej dokumentacji procesu PWHT, w tym temperatur i wyników kontroli, w celu zapewnienia zgodności i ułatwienia identyfikowalności.

- Kontrola materiałów: Przeprowadzenie inspekcji wizualnych i testów twardości po PWHT w celu sprawdzenia, czy materiał osiągnął pożądane właściwości i zidentyfikowania wszelkich wad.

Przestrzegając tych standardów, branże mogą zapewnić, że PWHT jest wykonywana bezpiecznie, skutecznie i zgodnie z wymogami prawnymi.

Jak wybrać odpowiednią metodę PWHT dla swojego projektu?

Wybór odpowiedniej metody obróbki cieplnej po spawaniu (PWHT) dla danego projektu wymaga uwzględnienia kilku kluczowych czynników, aby zapewnić optymalne wyniki. Po pierwsze, należy ocenić rodzaj spawanego materiału. Na przykład, stale węglowe i niskostopowe zazwyczaj wymagają PWHT dla grubszych przekrojów w celu zmniejszenia naprężeń szczątkowych, podczas gdy stale nierdzewne mogą wymagać jej tylko w określonych warunkach, takich jak łączenie różnych metali.

Następnie należy przestrzegać norm i kodeksów branżowych, takich jak ASME Boiler and Pressure Vessel Codes, które zawierają szczegółowe wytyczne dotyczące temperatury i czasu PWHT w oparciu o klasyfikację materiału. Weź pod uwagę geometrię i grubość spoiny, ponieważ grubsze spoiny zwykle wymagają PWHT, podczas gdy cieńsze sekcje mogą być zwolnione.

Środowisko aplikacji również odgrywa kluczową rolę; aplikacje wysokotemperaturowe mogą wymagać PWHT, aby zapobiec pełzaniu i poprawić długoterminową wydajność, podczas gdy środowiska niskotemperaturowe mogą koncentrować się na zmniejszeniu naprężeń, aby uniknąć pękania.

Jakie są typowe wyzwania związane z PWHT i jak im sprostać?

Typowe wyzwania związane z obróbką cieplną po spawaniu (PWHT) obejmują czas i koszty, ograniczenia sprzętowe, odkształcenia i wypaczenia, opóźnione pękanie, kwestie środowiskowe i zmiany właściwości materiału.

Czas i koszty mogą być znaczące ze względu na potrzebę specjalistycznego sprzętu i wykwalifikowanego personelu. Aby to złagodzić, korzystne może być zastosowanie wydajnych metod nagrzewania, takich jak nagrzewanie indukcyjne i optymalizacja wykorzystania sprzętu. Ograniczenia sprzętowe mogą wynikać z rozmiaru, geometrii lub ograniczeń materiałowych, które można rozwiązać za pomocą zlokalizowanych technik nagrzewania, aby skupić się na określonych strefach spawania bez uszczerbku dla integralności strukturalnej.

Odkształcenia i wypaczenia są powszechne ze względu na cykle ogrzewania i chłodzenia, które można kontrolować poprzez zarządzanie szybkością ogrzewania i chłodzenia oraz zapewnienie równomiernego ogrzewania. Może wystąpić opóźnione pękanie, co utrudnia wykrycie wad; dlatego niezbędne są dokładne kontrole z wykorzystaniem badań nieniszczących (NDT) po PWHT.

Kwestie środowiskowe są związane z wysokim zużyciem energii podczas PWHT, które można złagodzić poprzez zminimalizowanie cykli obróbki i stosowanie energooszczędnych metod. Właściwości materiału mogą również ulec zmianie podczas PWHT, szczególnie w przypadku stali o wysokiej wytrzymałości. Wybór materiałów mniej podatnych na zmiany i dostosowanie technik spawania może pomóc w utrzymaniu pożądanych właściwości mechanicznych.

Dzięki zrozumieniu tych wyzwań i wdrożeniu dostosowanych rozwiązań, branże mogą skutecznie zmaksymalizować korzyści płynące z PWHT, jednocześnie minimalizując jej wady.