Środki kontroli lub redukcji odkształceń spawalniczych dzielą się na środki projektowe i środki procesowe.

1. Środki projektowe

(1) Zastosowanie rozsądnej struktury spawania

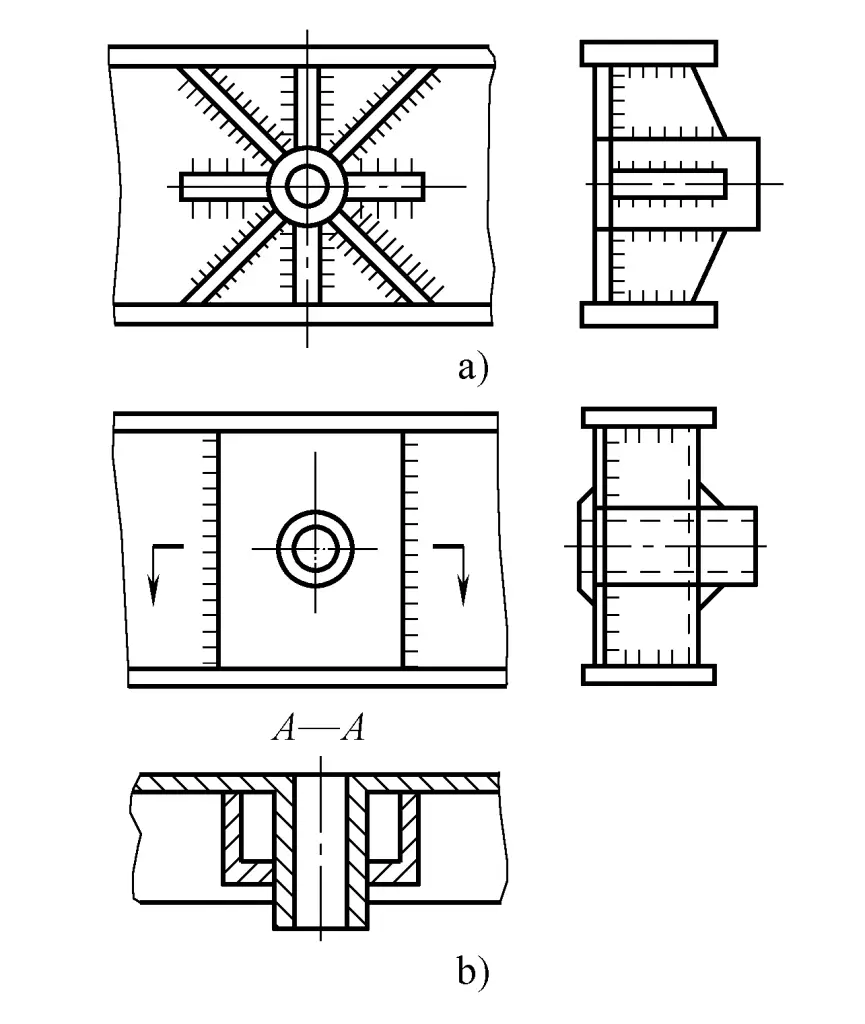

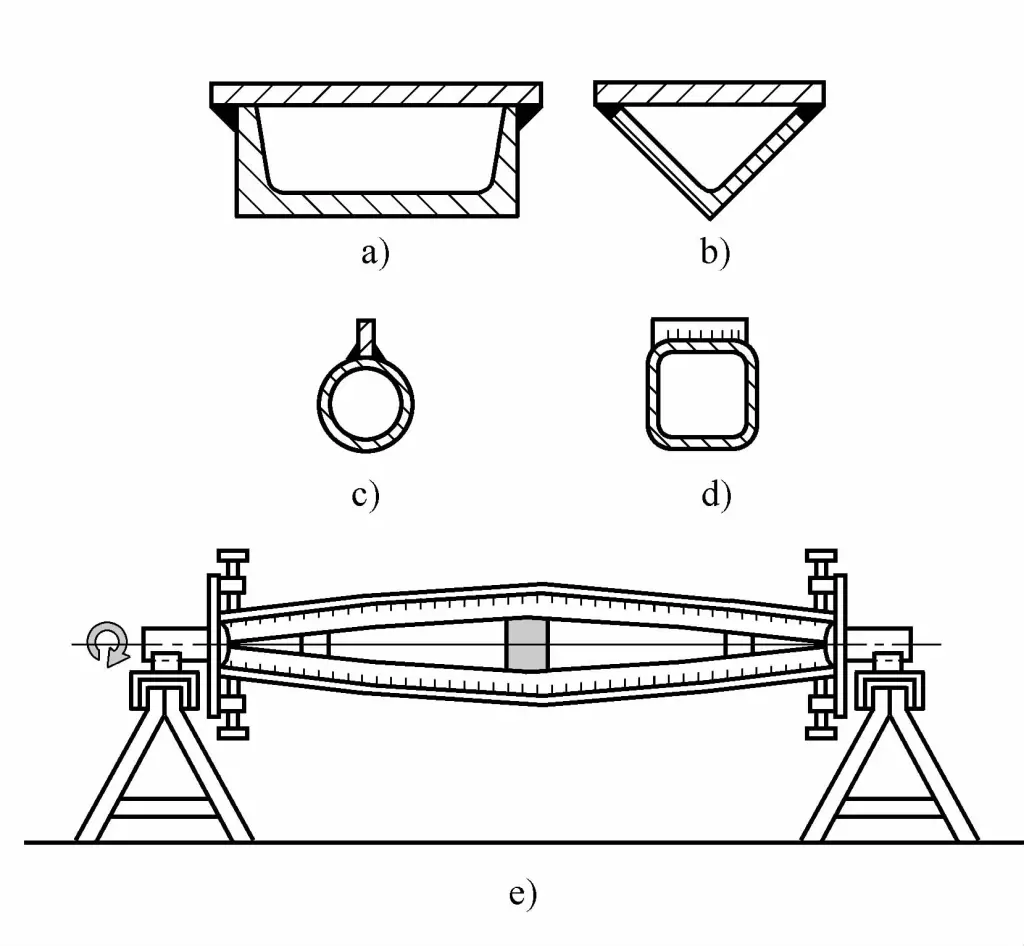

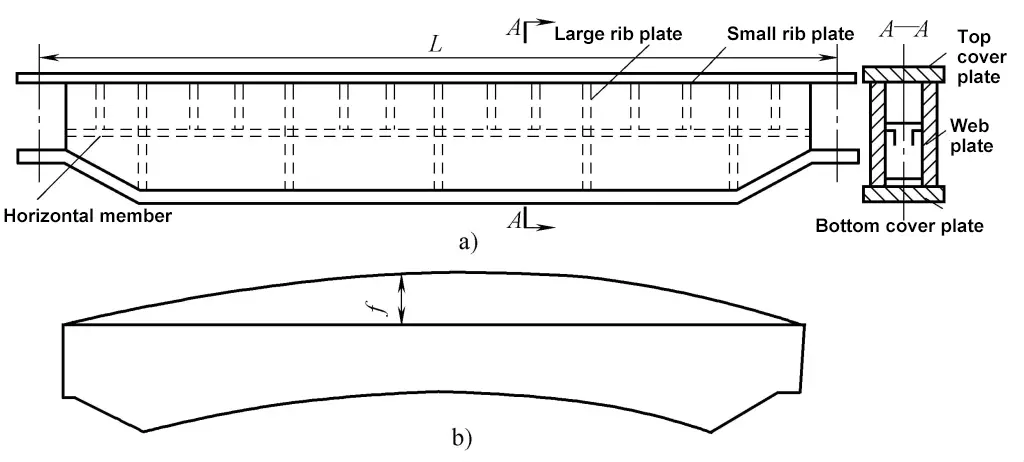

Zastosowanie rozsądnej struktury spawalniczej, sprytne wykorzystanie profili lub tłoczonych i formowanych struktur arkuszy, minimalizacja spoin nie tylko zmniejsza obciążenie spawaniem i odkształcenia, ale czasami także poprawia wydajność produkcji i zmniejsza koszty produkcji. Rysunek 9-53a przedstawia tradycyjną konstrukcję łożyska wzmocnionego promieniową płytą żebrową, a rysunek 9-53b przedstawia konstrukcję łożyska wzmocnioną stalą kanałową, wyraźnie widać, że konstrukcja z rysunku 9-53b jest znacznie lepsza niż ta z rysunku 9-53a.

(2) Wybór odpowiednich form połączeń i rowków

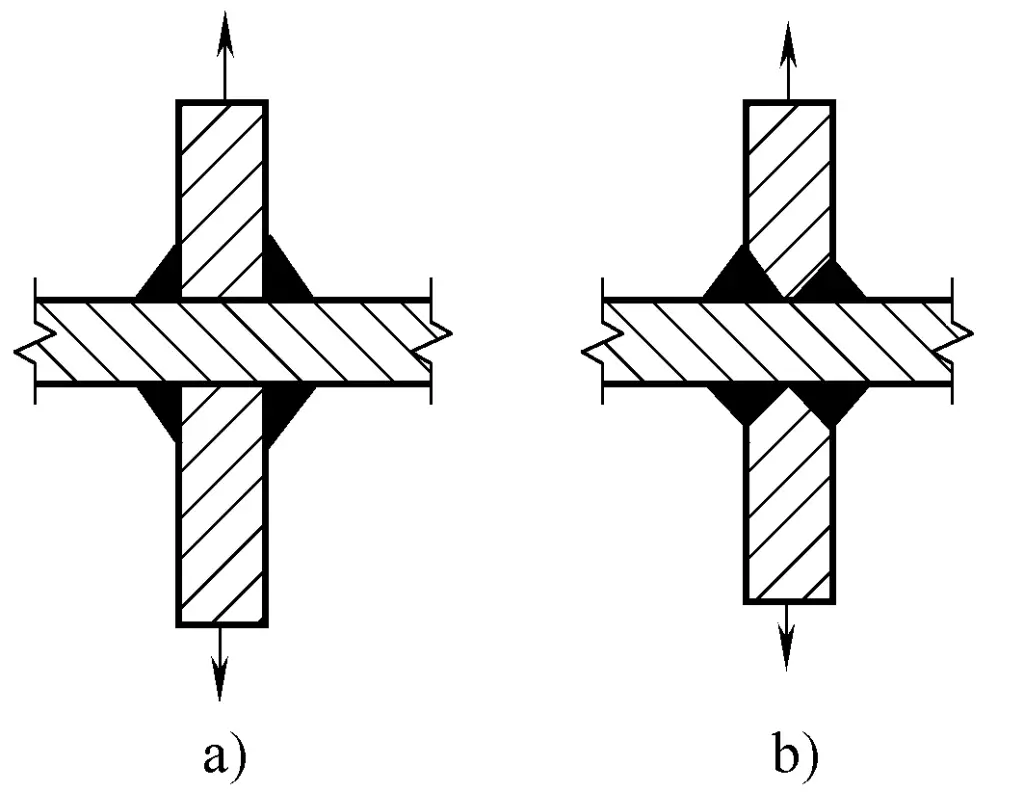

Wybór odpowiednich kształtów spoin i rowków może zmniejszyć ilość spoin, zmniejszyć obciążenie spawania i odkształcenia spawalnicze. Jak pokazano na rysunkach 9-54 i 9-55, gdzie rysunki 9-54b i 9-55 mają znacznie mniejsze formy rowków i rozmiary spoin w porównaniu do rysunków 9-54a i 9-55.

a) Brak rowka

b) Z rowkiem

(3) Stosowanie rozsądnych rozmiarów i kształtów spoin

Zgodnie z założeniem zapewnienia wystarczającej nośności i jakości spoiny, należy starać się stosować najmniejszy możliwy rozmiar spoiny pod względem grubości płyty, aby zmniejszyć całkowitą ilość osadzonego metalu, zmniejszając w ten sposób odkształcenia spawalnicze.

(4) Zminimalizowanie liczby spawów tak bardzo, jak to możliwe.

Jak pokazano na rysunku 9-56a, spróbuj użyć kształtowanej stali i wytłoczek zamiast części spawanych, aby zmniejszyć liczbę spoin.

(5) Rozsądne rozmieszczenie spoin

O ile pozwala na to konstrukcja, położenie spoin powinno być jak najbliżej osi neutralnej przekroju elementu i symetryczne względem tej osi centralnej, aby zmniejszyć odkształcenie zginające elementu, jak pokazano na rysunku 9-56b.

a) Zmniejszenie liczby spoin w celu zmniejszenia odkształceń spawalniczych

b) Rozsądne rozmieszczenie spoin

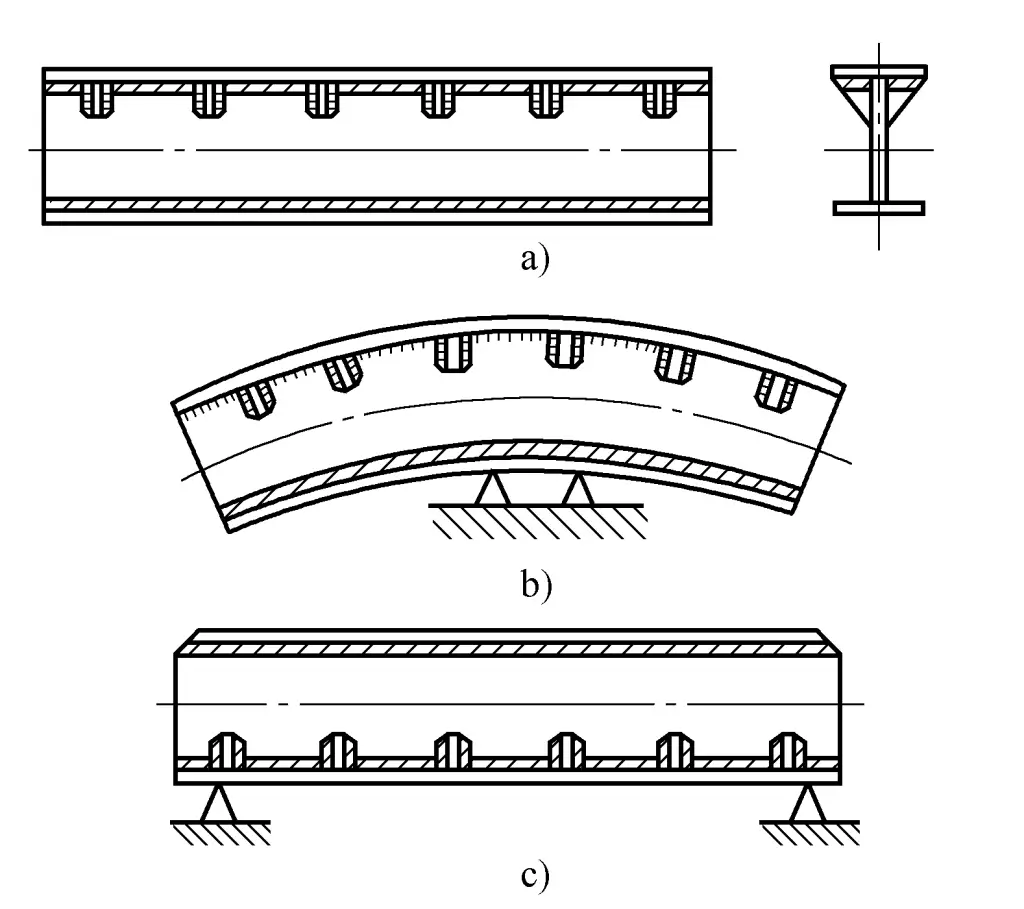

(6) Wykorzystanie masy własnej komponentu do sterowania

W przypadku belki, która ma znacznie więcej spoin na górze niż na dole, cała belka wygina się w górę po spawaniu. W przypadku takiej konstrukcji, ciężar własny belki może być wykorzystany do zapobiegania odkształceniom zginającym. Przed spawaniem należy umieścić belkę na dwóch blisko rozmieszczonych podporach, najpierw spawając dolną część belki. Ze względu na zginanie spowodowane ciężarem własnym belki i skurczem spoiny, zginanie belki zwiększa się, jak pokazano na rysunku 9-57.

Po przyspawaniu dolnej części belki, umieść podpory na obu końcach, odwróć belkę, a następnie przyspawaj górną część belki. Ponieważ podpory są umieszczone na obu końcach belki, odkształcenie belki przy zginaniu ciężaru własnego jest przeciwne do pierwszego. Co więcej, kierunek odkształcenia skurczowego górnej spoiny jest również przeciwny do kierunku odkształcenia dolnej spoiny, co powoduje odkształcenie, które prostuje belkę lub pozostawia ją z niewielkim wygięciem.

W rzeczywistej produkcji należy użyć odkształcenia ciężaru własnego w połączeniu z odkształceniem spawalniczym, aby utworzyć wygięcie belki dźwigu.

(7) Rezerwowe pozycje dla uchwytów spawalniczych podczas projektowania

Podczas procesu spawania można użyć uchwytów w celu zmniejszenia deformacji.

2. Środki procesowe

Prawidłowy i rozsądny projekt jest ważną częścią kontroli deformacji, ale prawidłowy i rozsądny projekt nie może całkowicie kontrolować deformacji resztkowej. Prawidłowa metoda procesu jest ważnym środkiem kontroli deformacji.

(1) Metoda korekty z tytułu skurczu

Podczas cięcia materiału należy zwiększyć wymiary długości lub szerokości części nieco bardziej niż wymiary projektowe, aby skompensować kurczenie się elementu spawanego. Wielkość naddatku jest określana na podstawie wzoru przedstawionego wcześniej i w połączeniu z doświadczeniem produkcyjnym. Metoda naddatku jest stosowana głównie w celu zapobiegania odkształceniom skurczowym elementu spawanego.

Na przykład: W przypadku belek podsuwnicowych (belek skrzynkowych) wymagane wygięcie po spawaniu wynosi 9/1000~1,4/1000. Podczas cięcia płyty środnika konieczne jest zarezerwowanie ilości skurczu i odkształcenia po spawaniu. Ogólnie rzecz biorąc, pochylenie podczas cięcia płyty środnika wynosi 15/1000~18/1000. W ten sposób zarezerwowany skurcz i odkształcenie mogą zrównoważyć skurcz i odkształcenie po spawaniu. Ogólnie rzecz biorąc, podczas cięcia części komponentów należy dodać 0,3 ~ 1 mm na metr, co również ma na celu skompensowanie skurczu po spawaniu.

(2) Metoda przeciwodkształcenia

W oparciu o wzór odkształceń występujących podczas produkcji, sztucznie wytwarza się wcześniej odkształcenie w spawanym elemencie, które jest przeciwne w kierunku, ale równe wielkości odkształcenia, które występuje po spawaniu, jako metoda zapobiegania odkształceniom resztkowym. Metoda ta jest bardzo skuteczna, ale wymaga dokładnego oszacowania kierunku i wielkości odkształcenia, które może wystąpić po spawaniu, oraz elastycznego stosowania jej w oparciu o charakterystykę strukturalną elementu spawanego i warunki produkcji.

1) Odporność na odkształcenia bez użycia siły zewnętrznej.

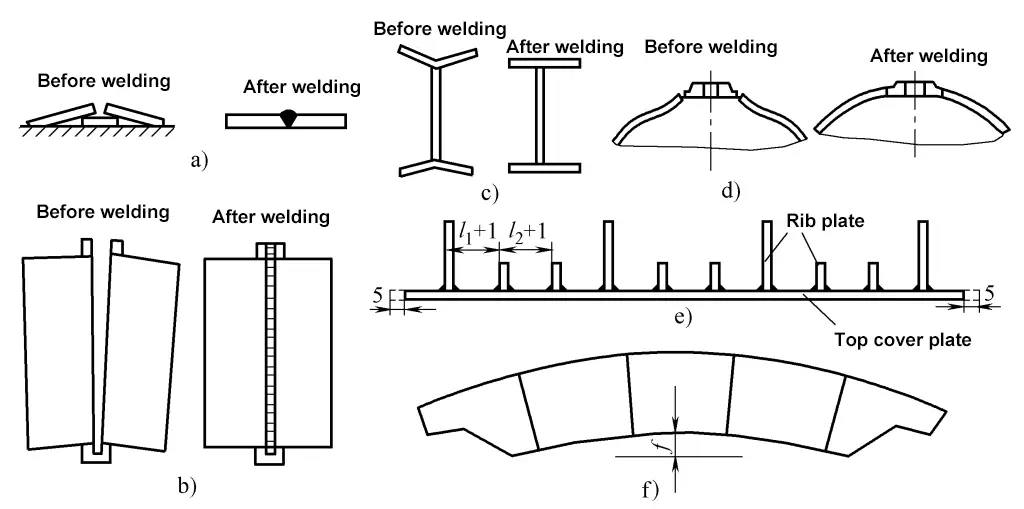

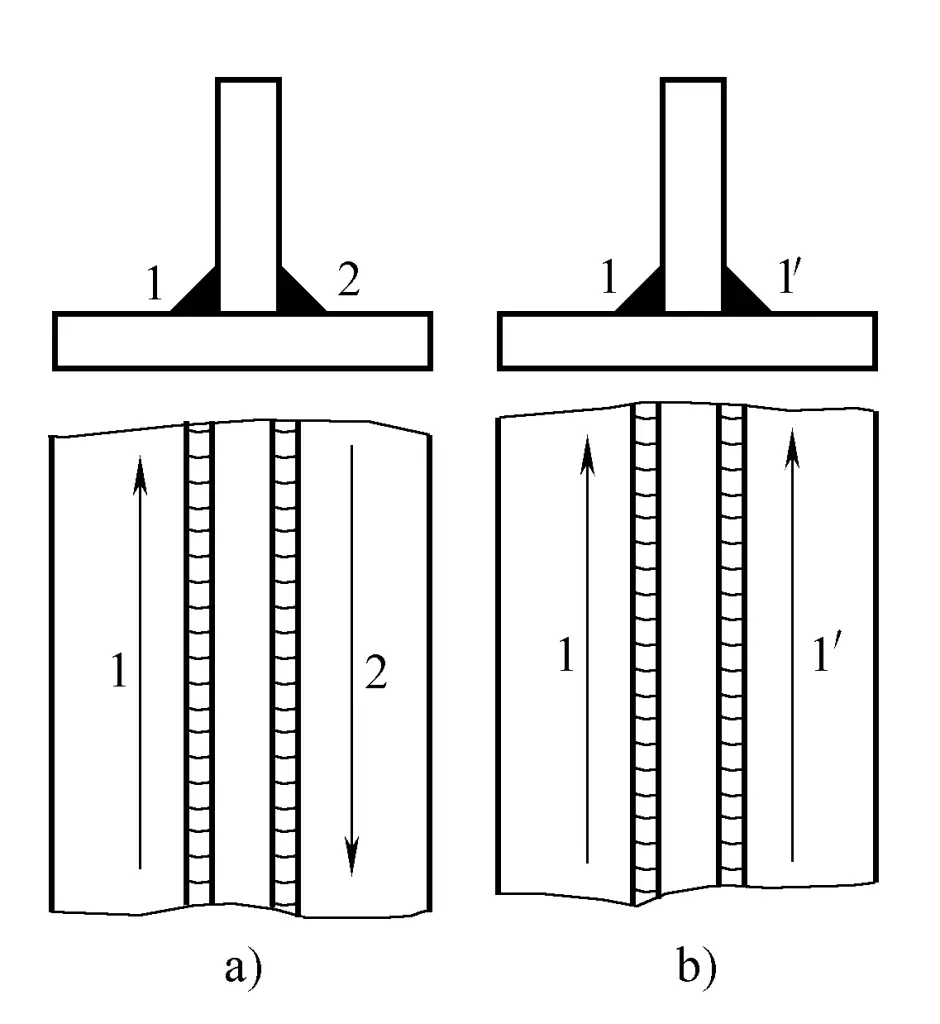

Gdy odkształcenie kątowe występuje podczas spawania doczołowego płyt, odkształcenie resztkowe spawania można kontrolować, jak pokazano na rysunku 9-58a; gdy odkształcenie poprzeczne na końcu spawania elektrożużlowego jest większe niż na początku, szczelinę złącza można regulować mniejszą na dole i większą na górze podczas instalacji i pozycjonowania, jak pokazano na rysunku 9-58b.

a) Spawanie doczołowe płyt

b) Pionowe spawanie elektrożużlowe doczołowe

c) Plastyczne gięcie wstępne kołnierzy belek przestrzennych

d) antylokalny kolaps powłoki

e) Górna płyta belki skrzynkowej dźwigu zarezerwowana dla naddatku na skurcz

f) Wstępnie oszlifowany środnik belki skrzynkowej dźwigu

W przypadku spawania teowego, jeśli po spawaniu w płaskiej płycie wystąpi odkształcenie kątowe, płytę można wstępnie wygiąć w przeciwnym kierunku przed spawaniem, jak pokazano na rysunku 9-58c; w przypadku cienkościennych powłok spawanych doczołowo od zewnątrz po jednej stronie z kołnierzem, jeśli wystąpi wklęsłe odkształcenie do wewnątrz, można wstępnie wygiąć krawędź na zewnątrz przed spawaniem, jak pokazano na rysunku 9-58d.

Pozostawienie naddatku na skurcz jest zasadniczo również przeciwodkształceniem. Na przykład w przypadku dźwigara skrzynkowego suwnicy mostowej, gdy górna płyta pokrywy jest przyspawana do płyt żebrowych, jak pokazano na rysunku 9-58e, jeśli spoina narożna każdej płyty żebrowej kurczy się o 0,5 mm i jest 20 spoin narożnych, należy zarezerwować naddatek 10 mm na długości górnej płyty pokrywy podczas przygotowania materiału i równomiernie rozłożyć na płyty żebrowe.

Aby przezwyciężyć deformację ugięcia spowodowaną późniejszą obróbką tego dźwigara skrzynkowego, podczas produkcji płyty środnika tworzone jest wstępnie wygięcie f, jak pokazano na rysunku 9-58f, które jest większe niż wygięcie podczas końcowej akceptacji produktu.

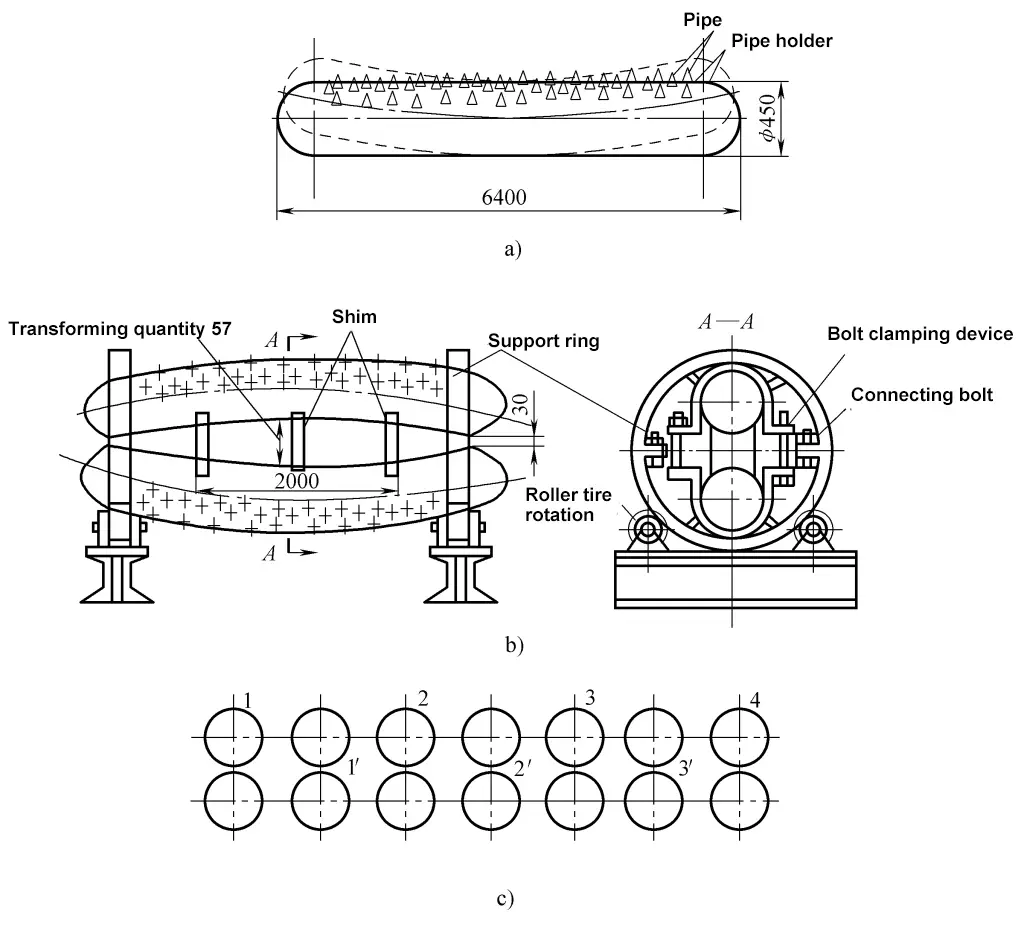

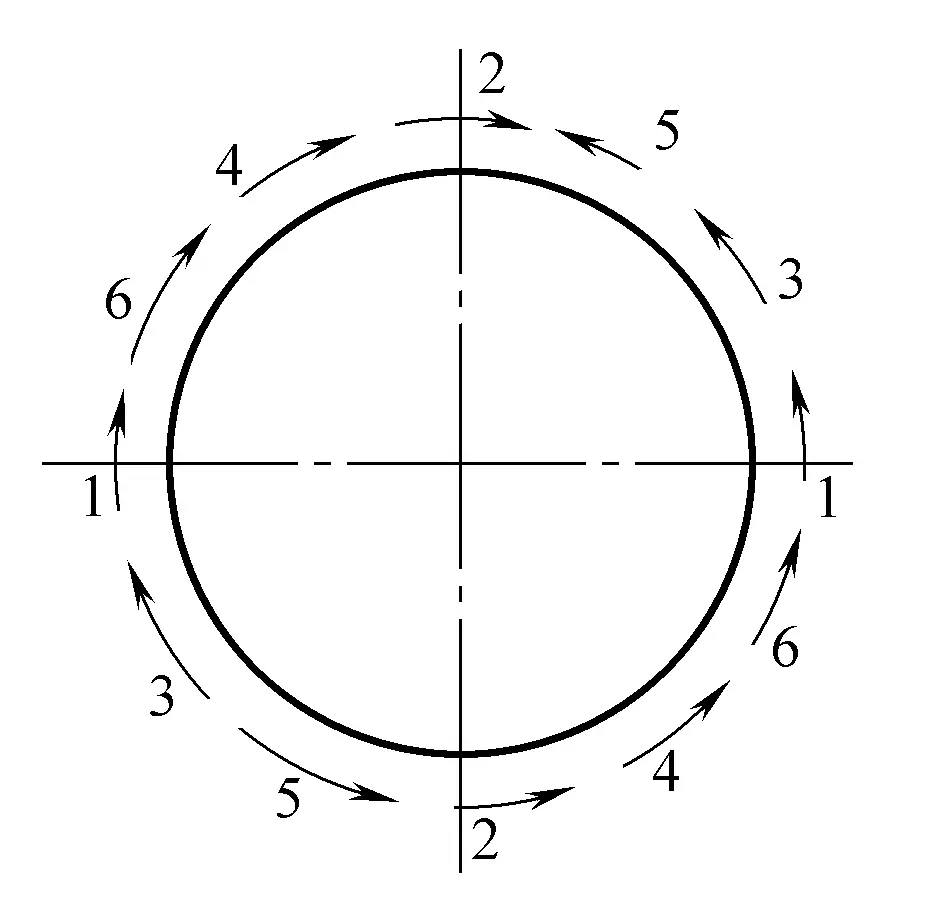

Rysunek 9-59 przedstawia urządzenie do spawania przeciwodkształceniowego i jego sekwencję spawania walczaka kotła. Dwóch spawaczy spawa po jednym rzędzie gniazd rurowych na tym samym walczaku, wykonując sekwencję spawania z pominięciem pokazaną na rysunku 9-59c. Po spawaniu dwóch rzędów gniazd rurowych na jednym walczaku, ta sama metoda jest stosowana do spawania gniazd rurowych na innym walczaku, naprzemiennie aż do zakończenia spawania, co znacznie zapobiega odkształceniom po spawaniu.

a) Odkształcenie bębna parowego po spawaniu bez użycia metody przeciwodkształcenia.

b) Forma do spawania przeciwodkształceniowego dla bębna parowego.

c) Pomiń sekwencję spawania gniazd rur.

2) Odkształcenie pod wpływem siły zewnętrznej.

Użyj form spawalniczych lub uchwytów do spawania przedmiotu obrabianego w warunkach przeciwodkształcenia. Po zakończeniu spawania należy zwolnić formę lub uchwyt, a obrabiany przedmiot odskoczy, aby dokładnie spełnić wymagania techniczne pod względem kształtu i rozmiaru.

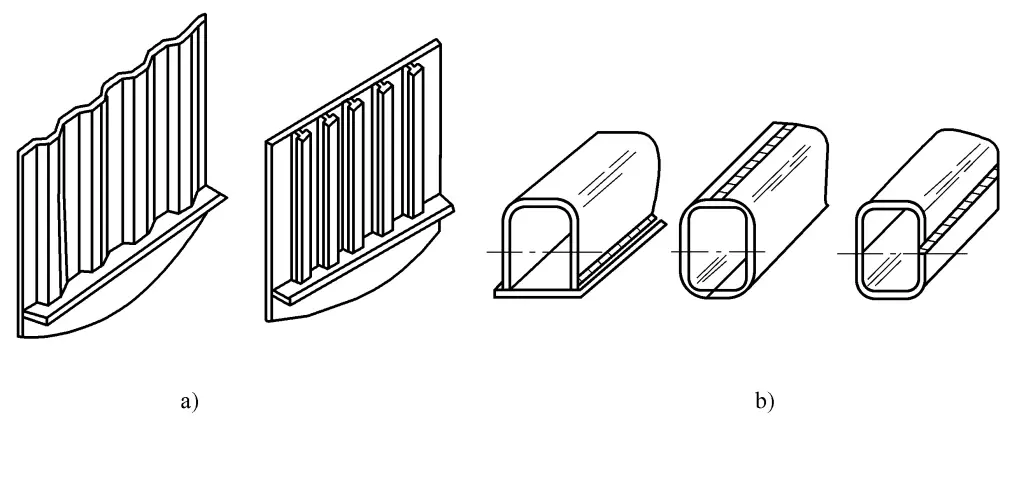

Rysunek 9-60 pokazuje użycie prostych uchwytów do przeciwodkształcenia płaskiej płyty w celu przezwyciężenia odkształcenia kątowego spowodowanego spawaniem belek dwuteowych; Rysunki 9-61a, b, c, d pokazują puste elementy, które zginają się po spawaniu ze względu na koncentrację spoin na górnej stronie.

Jak pokazano na rysunku 9-61e, użyj przyrządu do obracania, aby wykonać dwa elementy o tym samym przekroju "plecami do siebie", zaciskając końce i podnosząc środek, dzięki czemu każdy element jest spawany w sytuacji odwrotnego zginania. Ten przyrząd do obracania ułatwia spawanie, a także poprawia wydajność produkcji.

a), b), c) Belki drążone z jednostronną spoiną wzdłużną

d) Belki drążone z jednostronną spoiną poprzeczną

e) Spawanie na przyrządzie tokarskim do spawania

Podczas korzystania z metody przeciwdziałania odkształceniom przy użyciu siły zewnętrznej należy wziąć pod uwagę następujące dwie kwestie.

① Kwestie bezpieczeństwa. Wymagana siła zewnętrzna powinna być wystarczająco duża, dlatego też używany przyrząd musi zapewniać wytrzymałość i sztywność. Przedmiot obrabiany jest w stanie elastycznym podczas przeciwdziałania odkształceniom i pozostaje elastyczny po spawaniu. Gdy zacisk zostanie zwolniony, przedmiot obrabiany nieuchronnie odskoczy, a zapobieganie urazom spowodowanym tym odbiciem ma zasadnicze znaczenie.

② Najbardziej niezawodną metodą kontroli wielkości odkształcenia jest zastosowanie standardowych parametrów spawania w celu wykonania spoiny próbnej w stanie swobodnym i pomiaru odkształcenia resztkowego. Odkształcenie to powinno być wykorzystywane jako podstawa do przeciwdziałania odkształceniom, w połączeniu z odbiciem przedmiotu obrabianego, dokonując odpowiednich regulacji, tak aby kształt i rozmiar przedmiotu obrabianego po odbiciu dokładnie odpowiadały wymaganiom technicznym przedmiotu obrabianego.

3) Metoda wstępnego rozciągania do spawania cienkich blach.

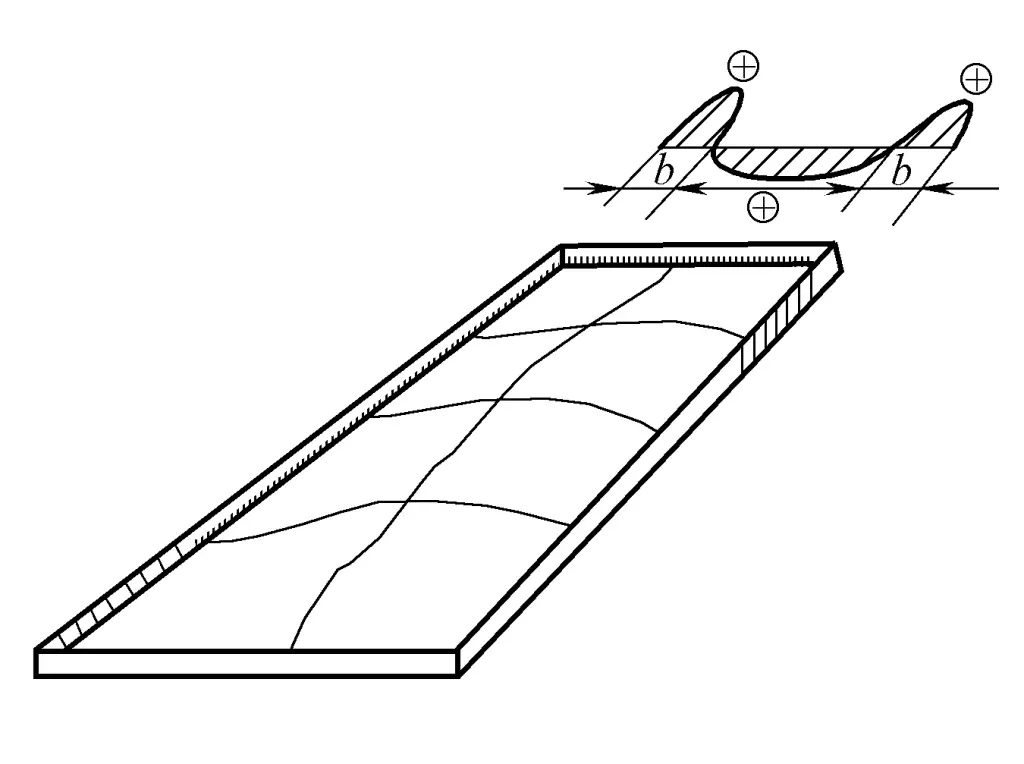

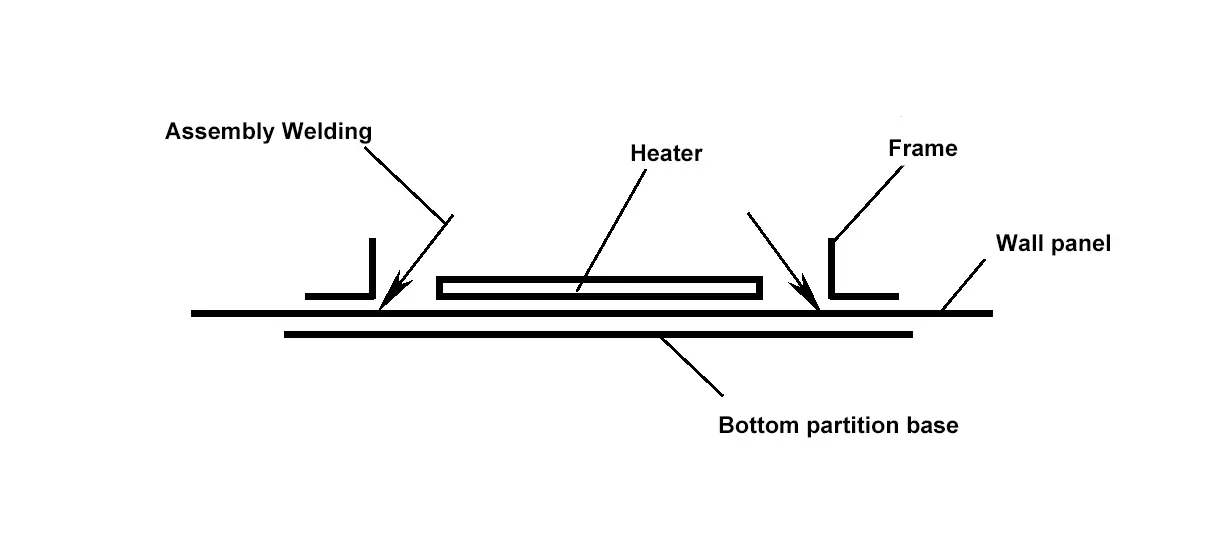

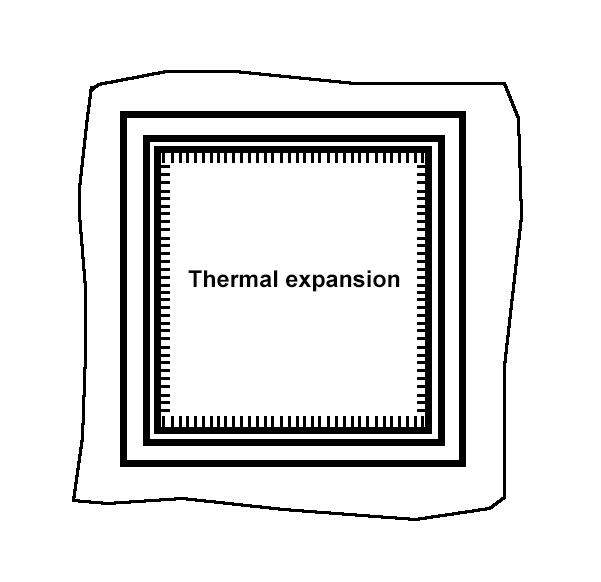

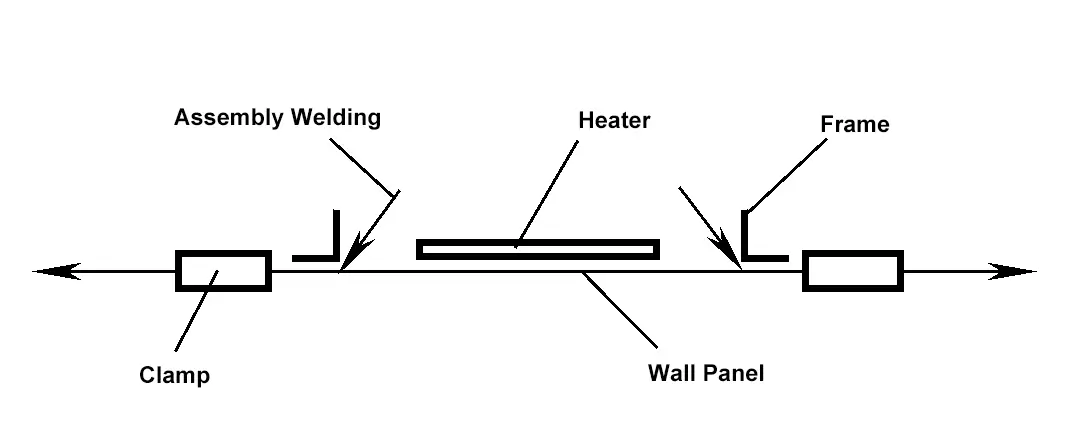

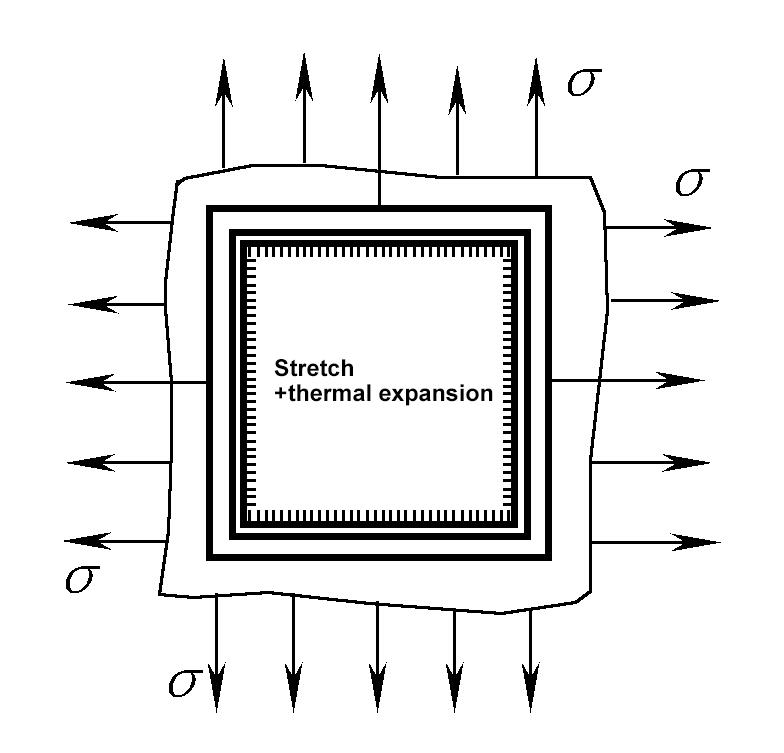

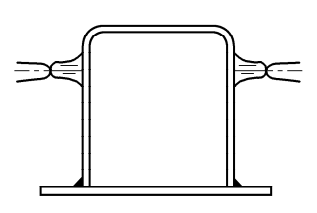

Jest to przykład elastycznego zastosowania metody przeciwodkształcenia w cienkościennych konstrukcjach spawanych, aby zapobiec falistemu odkształceniu tylnego panelu po spawaniu. Rama wykonana z profilowanych powierzchni jest spawana po wewnętrznej stronie cienkościennej płaskiej płyty, a po spawaniu skurcz obwodowy spoiny powoduje, że cienka płyta w ramie generuje naprężenie ściskające osiągające lub przekraczające naprężenie krytyczne wyboczenia, powodując faliste odkształcenie, jak pokazano na rysunku 9-62.

Jeśli wstępne rozciąganie za pomocą mechanicznego wstępnego rozciągania, podgrzewanego wstępnego rozciągania lub kombinacji obu metod zostanie zastosowane w obszarach, które mogą ulec skróceniu, a następnie formalnie zmontowane i zespawane z ramą, a ciepło wstępnego rozciągania zostanie usunięte po spawaniu, cienkościenna płyta może powrócić do stanu początkowego, skutecznie zmniejszając naprężenia szczątkowe i osiągając cel zapobiegania falistemu odkształceniu płyty ściennej.

Tabela 9-12 przedstawia trzy schematy implementacji: metoda rozciągania (metoda SS), metoda ogrzewania (metoda SH) i połączenie obu (metoda SSH). Metoda rozciągania wymaga specjalnie zaprojektowanego urządzenia mechanicznego; metoda ogrzewania może wykorzystywać prąd przepływający przez płytę ścienną, polegając na jej własnej rezystancji do bezpośredniego ogrzewania zamiast pośredniego ogrzewania za pomocą grzejników.

Tabela 9-12 Schematy wdrożenia do kontroli niestabilnego odkształcenia spawania cienkościennych płyt metodą wstępnego rozciągania

| Nie. | Metody | Schemat | |

| 1 | Metoda SS Metoda rozciągania |  |  |

| 2 | Metoda SH Metoda ogrzewania |  |  |

| 3 | Metoda SSH Metoda rozciągania + metoda ogrzewania |  |  |

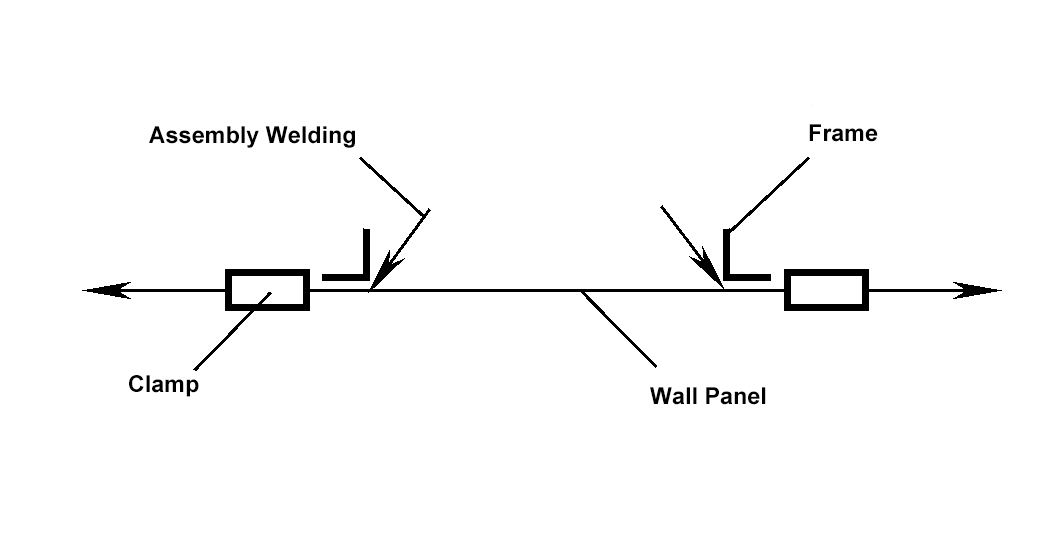

(3) Metoda sztywnego mocowania

Stosując odpowiednie metody zwiększania sztywności i utwierdzenia konstrukcji spawanej, można osiągnąć cel zmniejszenia jej deformacji, co jest metodą sztywnego mocowania. Typowe metody sztywnego mocowania obejmują następujące:

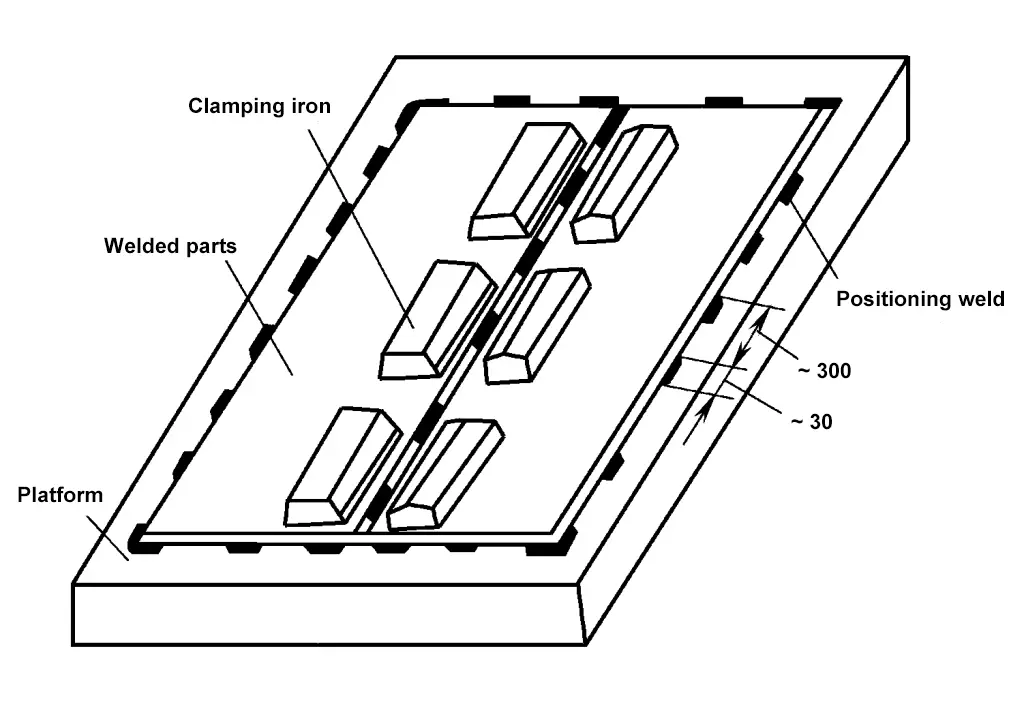

1) Zamocować spaw na sztywnej platformie.

Podczas spawania cienkich blach można je zamocować na sztywnej platformie za pomocą spoin pozycjonujących, a spoiny w pobliżu tylnej części można docisnąć prasą, jak pokazano na rysunku 9-63. Po całkowitym zespawaniu i schłodzeniu wszystkich spoin, spoiny pozycjonujące są następnie usuwane, co pozwala uniknąć odkształceń falowych podczas spawania cienkich blach.

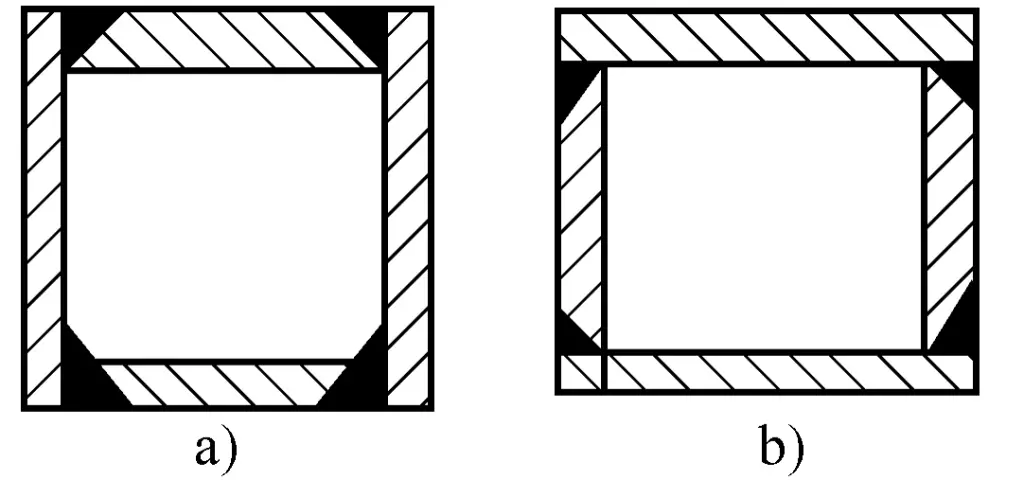

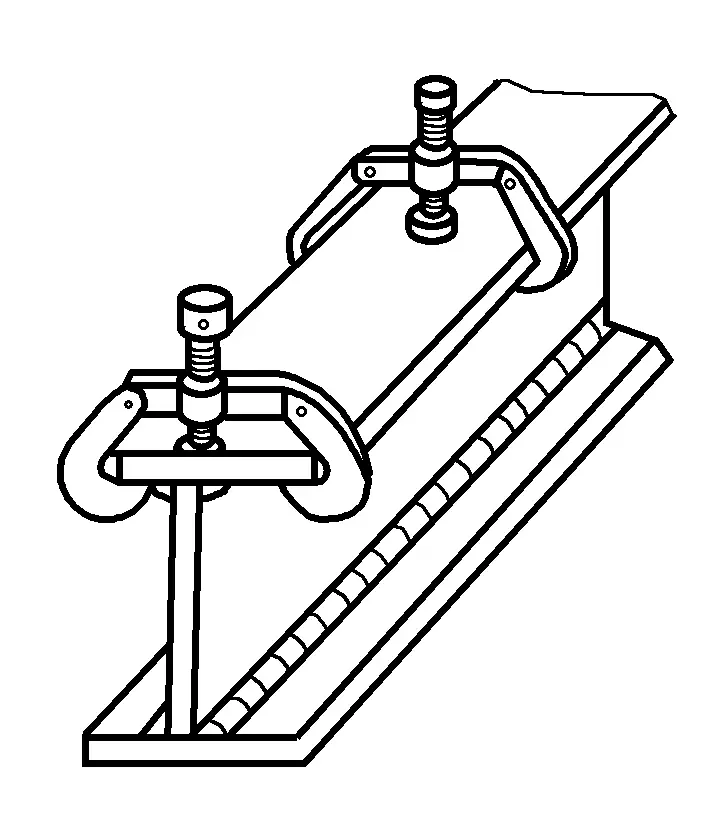

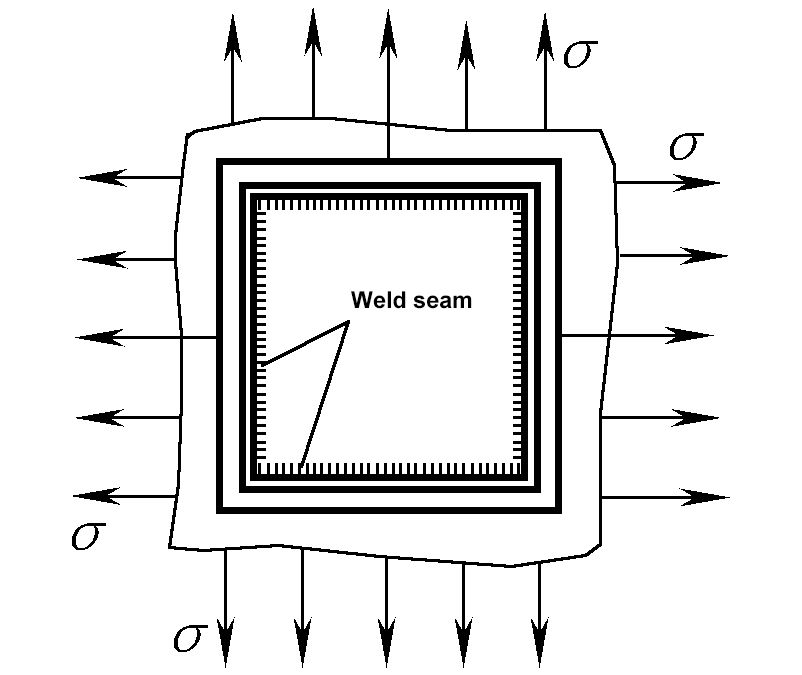

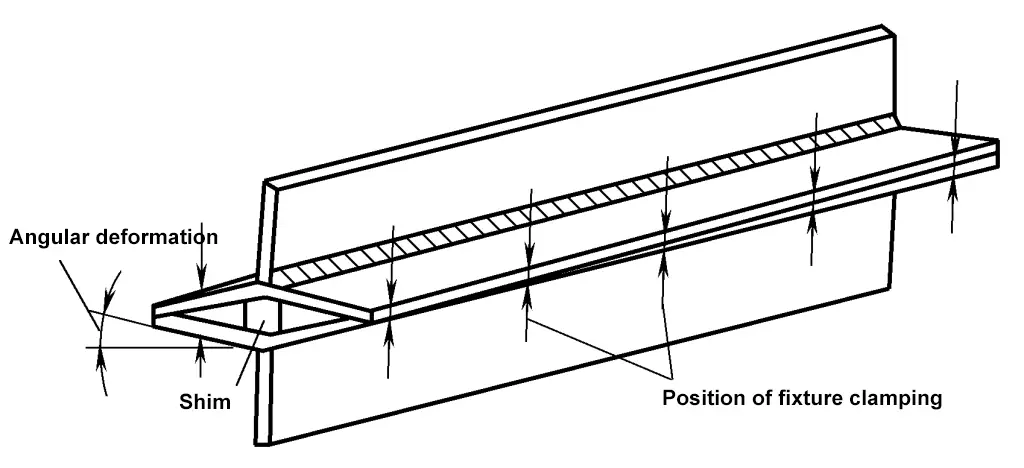

2) Połączenie elementów spawanych w konstrukcję o większej sztywności lub symetrii.

Podczas spawania belek teowych łatwo jest uzyskać odkształcenie kątowe i zginanie. Rysunek 9-64 przedstawia dwie belki teowe połączone razem, dzięki czemu szew spawalniczy jest symetryczny względem osi neutralnej przekroju konstrukcyjnego, co znacznie zwiększa sztywność konstrukcji i wykorzystuje metodę przeciwodkształcenia (na rysunku 9-64 zastosowano podkładki), przyjmując rozsądną sekwencję spawania, co jest korzystne, aby zapobiec deformacji zginania i deformacji kątowej.

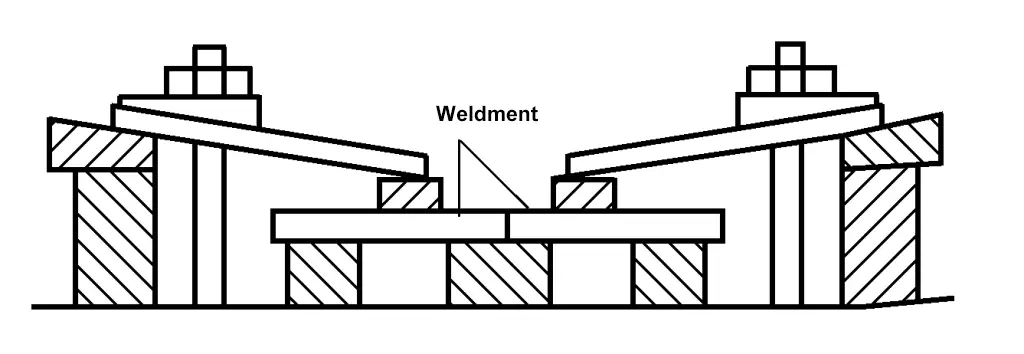

3) Użycie uchwytów spawalniczych w celu zwiększenia sztywności i utwierdzenia konstrukcji.

Rysunek 9-65 pokazuje użycie zacisków do zamocowania elementu spawanego, w celu zwiększenia utwierdzenia elementu i zapobiegania odkształceniom kątowym i zginaniu elementu.

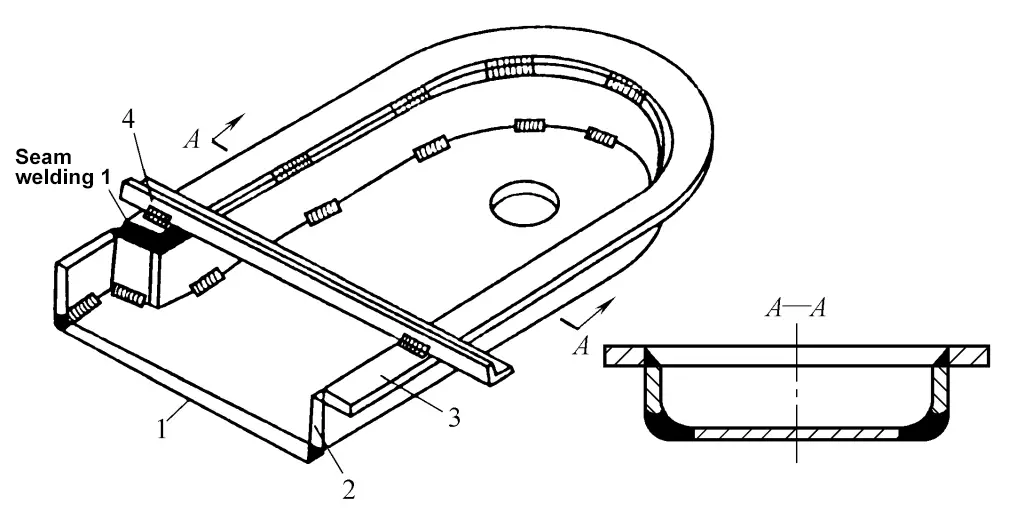

4) Użycie tymczasowych podpór w celu zwiększenia wytrzymałości konstrukcji.

W przypadku produkcji jednoczęściowej stosowanie specjalistycznych uchwytów nie jest uzasadnione ekonomicznie. Spawanie tymczasowych podpór lub prętów ściągających na częściach podatnych na odkształcenia może zwiększyć lokalną sztywność i skutecznie zmniejszyć odkształcenia spawalnicze. Rysunek 9-66 to przykład zastosowania tymczasowych podpór na pokrywie ochronnej w celu zwiększenia utwierdzenia.

1-Płyta bazowa

2-Płyta pionowa

3-Płyta kołnierzowa

4-Wsparcie tymczasowe

(4) Wybrać odpowiednią sekwencję montażu i spawania.

Sekwencja montażu i spawania ma znaczący wpływ na odkształcenie spawanej konstrukcji, dlatego rozsądna sekwencja montażu i spawania może być wykorzystana do kontrolowania odkształceń spawalniczych. Aby kontrolować i zmniejszać odkształcenia spawalnicze, wybór kolejności montażu i spawania powinien być zgodny z poniższymi zasadami:

1) Spawana spoina powinna znajdować się jak najbliżej osi neutralnej przekroju konstrukcyjnego.

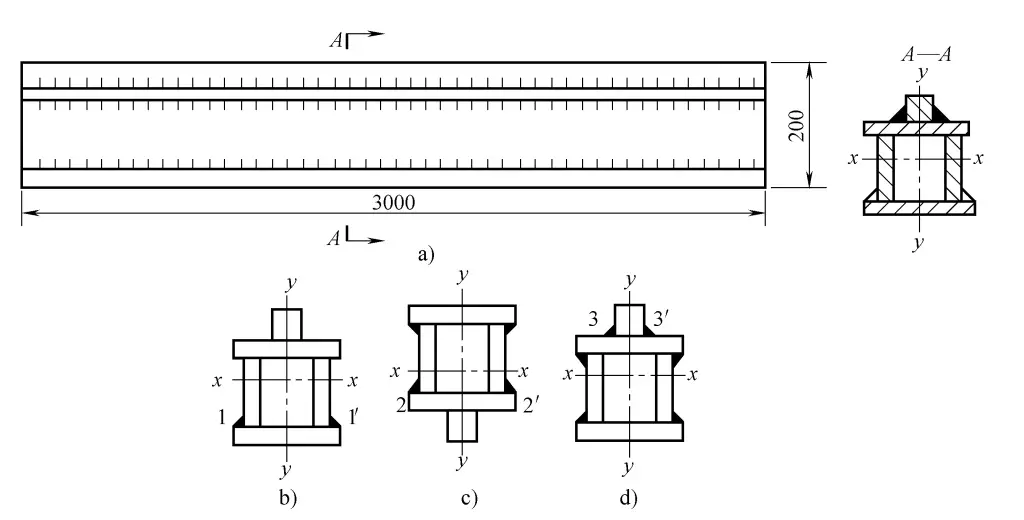

Jak pokazano na rysunku 9-67a, konstrukcja belki głównej suwnicy pomostowej wymaga pewnego wygięcia w górę. Aby spełnić ten wymóg, oprócz prefabrykacji wygięcia w górę lewej i prawej płyty środnika, należy wybrać najlepszą sekwencję montażu i spawania, aby zminimalizować odkształcenie przy zginaniu w dół.

2) W przypadku konstrukcji z asymetrycznie rozmieszczonymi spoinami, podczas montażu i spawania należy najpierw spawać stronę z mniejszą liczbą spoin.

Jak pokazano na rysunku 9-68, górna część matrycy prasy ma więcej spoin powyżej osi neutralnej niż poniżej. Jeśli sekwencja montażu i spawania jest nierozsądna, ostatecznie spowoduje to odkształcenie zginające w dół.

Rozwiązaniem jest najpierw symetryczne zespawanie szwów 1 i 1' (patrz Rysunek 9-68b), co spowoduje znaczne odkształcenie zginające w górę f 1 i zwiększyć sztywność konstrukcji; następnie zespawać szwy 2 i 2' w miejscu pokazanym na rysunku 9-68c, powodując odkształcenie przy zginaniu w dół f 2 Na koniec zespawać szwy 3 i 3' w miejscu pokazanym na rysunku 9-68d, uzyskując odkształcenie zginające w dół f 3 . To sprawia, że f 1 w przybliżeniu równa f 2 i suma f 3 , a kierunki są przeciwne, więc odkształcenia zginające mogą się zasadniczo znieść.

3) W przypadku konstrukcji z symetrycznie rozmieszczonymi spoinami, parzysta liczba spawaczy powinna spawać symetrycznie.

Jak pokazano na rysunku 9-69, spoinę czołową cylindrycznego korpusu najlepiej spawać symetrycznie przez dwóch spawaczy.

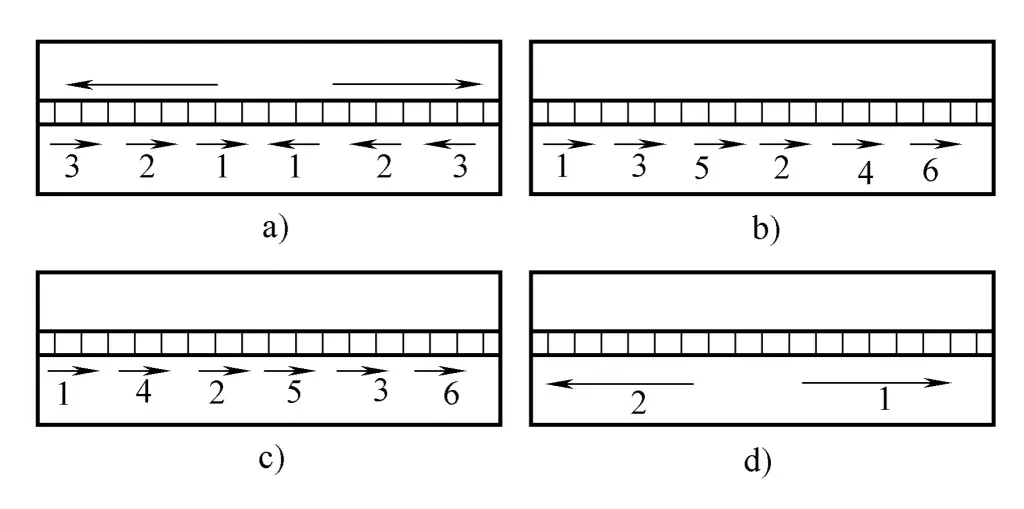

4) Długie spoiny (ponad 1 m) mogą być spawane w kierunku i kolejności pokazanej na rysunku 9-70, aby zmniejszyć odkształcenia skurczowe po spawaniu.

5) Aby zapobiec odkształceniom, sąsiednie spoiny powinny być spawane w kierunku i kolejności pokazanej na rysunku 9-71b.

a) Nieprawidłowo

b) Prawidłowo

(5) Wybór rozsądnych metod i parametrów spawania

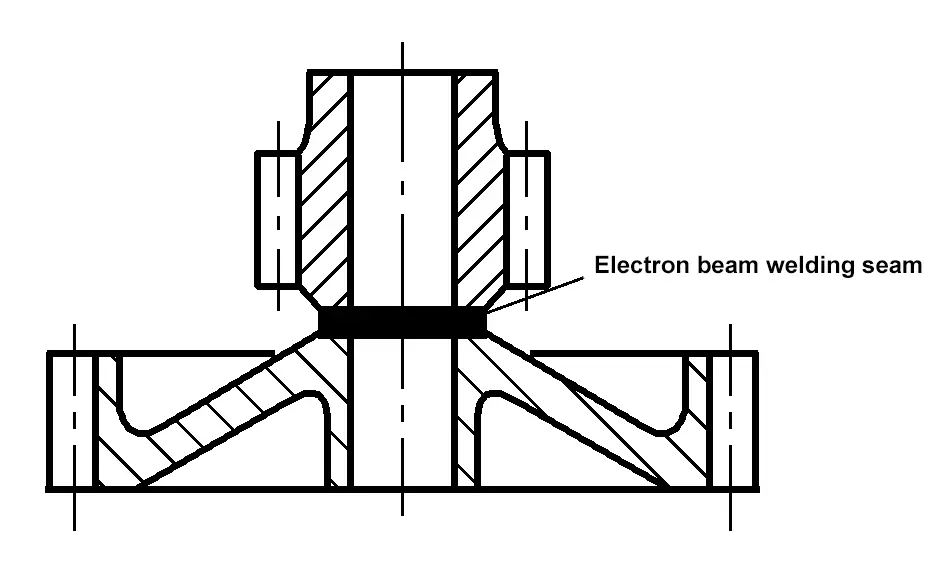

Różne metody spawania mają różny wkład ciepła, co powoduje różne odkształcenia. Stosowanie metod spawania o bardziej skoncentrowanej energii może zmniejszyć odkształcenia spawalnicze. Na przykład, użycie CO 2 spawanie w osłonie gazu lub spawanie plazmowe zamiast spawania gazowego i spawania łukowego w osłonie metalu do spawania cienkich blach; używaj spawania próżniowego wiązką elektronów do precyzyjnie obrabianych produktów, takich jak koła zębate (patrz Rysunek 9-72), aby kontrolować ich odkształcenia.

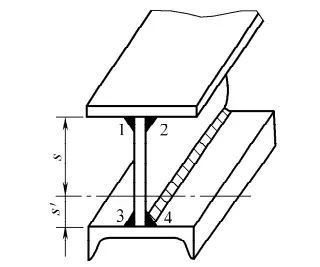

Dla różnych części tej samej konstrukcji stosowane są różne parametry spawania. Pozwala to osiągnąć cel kontroli i regulacji odkształceń spawalniczych. Jak pokazano na rysunku 9-73, belka o przekroju asymetrycznym, ponieważ odległość s od spoin 1, 2 do osi neutralnej przekroju konstrukcji jest większa niż odległość s' od spoin 3, 4 do osi neutralnej, odkształcenie zginające występuje w dół po spawaniu.

1 ~ 4 - szew spawalniczy

Jeśli spawanie wielowarstwowe jest stosowane do spoin 1 i 2, wybierając mniejszy wkład ciepła dla każdej warstwy; a spawanie jednowarstwowe jest stosowane do spoin 3 i 4, wybierając większy wkład ciepła, wówczas odkształcenie w dół powstałe podczas spawania spoin 1 i 2 może zasadniczo zrównoważyć odkształcenie łukowe w górę powstałe podczas spawania spoin 3 i 4, co skutkuje zasadniczo płaską strukturą po spawaniu.

(6) Metoda bilansu cieplnego

W przypadku niektórych konstrukcji z asymetrycznie rozmieszczonymi spoinami, po spawaniu często występuje odkształcenie zginające. Jeśli ogrzewanie płomieniem gazowym jest stosowane w pozycji symetrycznej do spoin i zsynchronizowane ze spawaniem, o ile parametry procesu ogrzewania są odpowiednio dobrane, może to zmniejszyć lub zapobiec deformacji zginania elementu. Jak pokazano na rysunku 9-74, metoda równoważenia termicznego jest stosowana do kontrolowania odkształceń spawalniczych konstrukcji skrzynkowej z belką boczną.

(7) Metoda chłodzenia

Metoda chłodzenia polega na wykorzystaniu różnych sposobów szybkiego odprowadzania ciepła z obszaru spawania, takich jak stosowanie bezpośredniego chłodzenia wodą i miedzianych bloków chłodzących w celu ograniczenia i zmniejszenia rozkładu pola cieplnego spawania, w celu zmniejszenia deformacji spawalniczych. Uwaga: należy zachować ostrożność w przypadku materiałów o wysokiej hartowności.

W rzeczywistym procesie produkcji konstrukcji spawanych należy w pełni oszacować różne odkształcenia, przeanalizować wzorce różnych odkształceń i wybrać jedną lub kilka metod w oparciu o warunki panujące na miejscu, aby skutecznie kontrolować odkształcenia spawalnicze.