Główne kroki montażu łańcuchów napędowych i łańcuchów przenośnika są następujące:

- Sprawdź stan wszystkich komponentów.

- Sprawdź wyrównanie układu osi, kół łańcuchowych i gąsienic.

- Przygotowanie do montażu łańcucha.

- Kontynuować montaż łańcucha.

- Sprawdzić instalację.

- Wyreguluj początkowe napięcie łańcucha.

- Wyregulować system smarowania.

- Uruchomienie testowe i inspekcja.

- Zamontować pokrywę ochronną.

I. Sprawdź stan wszystkich komponentów

Sprawdź elementy takie jak wały, łożyska, koła łańcuchowe i osłony, aby upewnić się, że są one w dobrym stanie, wolne od zagrożeń lub nadmiernego zużycia. Sprawdzić, czy wszystkie łożyska są prawidłowo i bezpiecznie zamontowane.

Jeśli łańcuch nie jest nowy, upewnij się, że jest czysty, nasmarowany i wolny od nadmiernego zużycia lub ukrytych zagrożeń. Jeśli koło łańcuchowe nie jest nowe, należy również upewnić się, że nie jest nadmiernie zużyte i nie ma ukrytych zagrożeń. Standardy kontroli wałów i łożysk powinny być zgodne z instrukcją obsługi tych komponentów.

II. Wyrównanie układu osi, kół łańcuchowych i gąsienic

1. Wyrównanie układu osi (wyrównanie kątowe)

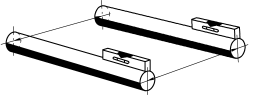

Rysunek 1 przedstawia specyficzną metodę osiowania układu osi. Mechaniczną poziomicę pęcherzykową można umieścić bezpośrednio na wałach, aby dokładnie sprawdzić poziom. W przypadku wielu rzędów łańcuchów koła łańcuchowe są zamontowane na wale, poziomica może być umieszczona poziomo na zębach koła łańcuchowego.

Do sprawdzenia równoległości wałów można użyć pręta pomiarowego. W pierwszej kolejności należy sprawdzić równoległość, a następnie wypoziomowanie. Reguluj wielokrotnie, aż zarówno równoległość, jak i wypoziomowanie spełnią wymagania.

W przypadku większości jednorzędowych łańcuchów rolkowych lub łańcuchów przenośnikowych, precyzja osiowania powinna być regulowana w zakresie 0,050 cala/stopę lub w zakresie 0,25°. W przypadku większości napędów z łańcuchami zębatymi limit ten odpowiada szerokości łańcucha do 1 cala. W przypadku łańcuchów ze stali konstrukcyjnej limity te powinny być odpowiednio złagodzone.

W przypadku szybkich, wielorzędowych napędów łańcuchowych o dużej mocy do obliczenia wartości granicznych osiowania należy użyć poniższego wzoru:

Φ=0.00133C/pn

Gdzie

- Φ to maksymalny błąd kątowy (in/ft; 0,21in/ft≈1°);

- C to środkowa odległość napędu (w calach);

- p to podziałka łańcucha (in);

- n to liczba rzędów łańcuchów.

Wzór wskazuje również, że im mniejsza odległość między środkami napędów, tym mniejszy powinien być kąt graniczny osiowania. W przypadku łańcuchów zębatych, łańcuchów ze stali konstrukcyjnej i łańcuchów płaskich stosowanych w napędach lub przenośnikach, należy skonsultować się z producentem w celu uzyskania wartości granicznych wyrównania kątowego.

2. Wyrównanie koła łańcuchowego (współpłaszczyznowość osiowa)

Najpierw należy sprawdzić, czy wał nie porusza się osiowo. Przed wyrównaniem kół łańcuchowych, wał musi być zamocowany w pozycji napędowej, a następnie dokręcić śruby mocujące koła łańcuchowe w celu osiowego zamocowania. W przypadku wielu łańcuchów należy zapewnić dokładne odstępy między kołami łańcuchowymi na wale.

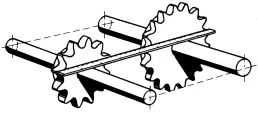

Rysunek 2 przedstawia kontrolę osiowania koła łańcuchowego. Do sprawdzenia osiowego wyrównania dwóch kół łańcuchowych po jednej stronie ich obrobionych powierzchni można użyć liniału. Jeśli odległość między osiami jest zbyt duża, prostnicę można zastąpić drutem fortepianowym, a do sprawdzenia osiowania koła łańcuchowego można użyć urządzenia laserowego. Korzystanie z urządzenia laserowego jest szczególnie wygodne w przypadku sprawdzania osiowania przenośników o dużej odległości od środka.

Maksymalna wartość błędu dla osiowego ustawienia koła łańcuchowego w napędach rolkowych lub przenośnikach łańcuchowych jest obliczana przy użyciu następującego wzoru:

δ=0.045p

Gdzie δ jest maksymalnym błędem osiowym (in).

Skonsultować się z producentem łańcuchów zębatych, łańcuchów ze stali konstrukcyjnej i łańcuchów płaskich w celu uzyskania informacji na temat limitów błędów osiowania w ich napędach lub przenośnikach.

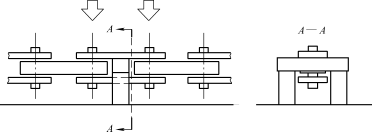

3. Wyrównanie gąsienicy i paska ścieralnego

W przypadku łańcuchów przenośnikowych należy starannie wyrównać osiowo gąsienicę z kołami łańcuchowymi, aby zapewnić płynny bieg łańcucha od gąsienicy do kół łańcuchowych bez skrobania i przeszkód. Większość producentów łańcuchów może przedstawić wymagania dotyczące osiowego ustawienia prowadnicy.

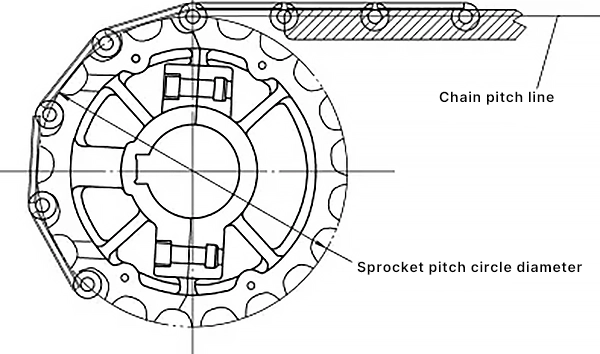

Gąsienice łańcucha przenośnika muszą być również wyrównane w pionie z kołami łańcuchowymi. W większości przypadków linia środkowa zawiasu łańcucha w prowadnicy jest styczna do koła podziałowego koła łańcuchowego (patrz rysunek 3). Większość producentów łańcuchów może przedstawić wymagania dotyczące pionowego wyrównania prowadnicy.

III. Przygotowanie do instalacji łańcucha

1. Rozpakuj i rozłóż łańcuch

Wyjmij łańcuch z opakowania i rozłóż go na stole lub podłodze. Należy uważać, aby położyć go płasko, bez zginania lub skręcania.

2. Sprawdź łańcuch

Sprawdź łańcuch zgodnie z instrukcją, aby upewnić się, że spełnia wymagania. Upewnij się, że łańcuch nie został uszkodzony podczas transportu i przechowywania. Podobnie, jeśli występują przystawki, należy je również sprawdzić, aby upewnić się, że nie ma żadnych problemów przed instalacją i regulacją. W przypadku wygiętych łańcuchów płytkowych należy zwrócić uwagę na ich montaż w prawidłowym kierunku przenoszenia napędu. W przypadku wielorzędowych napędów łańcuchowych należy sprawdzić, czy osprzęt musi być zamontowany symetrycznie. Jeśli jest to napęd łańcuchowy dopasowany grupowo, należy zapewnić synchronizację i kolejność w poziomie.

3. Regulacja i demontaż długości łańcucha

Jeśli długość łańcucha zakupionego w fabryce nie jest wymagana, będzie on musiał zostać zdemontowany lub połączony podczas użytkowania. Wiele łańcuchów jednorzędowych jest fabrycznie produkowanych w kawałkach o długości 10 stóp, ale długość ta rzadko jest dokładnie taka, jaka jest potrzebna do przenoszenia lub przenoszenia łańcucha, więc zwykle trzeba ją skrócić lub połączyć w celu wydłużenia.

Poniżej objaśniono kilka bardzo powszechnych metod demontażu lub łączenia łańcuchów, bardziej szczegółowe wskazówki można uzyskać w publikacjach ACA lub od producentów łańcuchów.

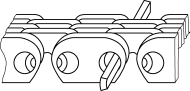

(1) Demontaż i podłączenie łańcuchów rolkowych

Niniejsza instrukcja dotyczy wyłącznie jednorzędowych łańcuchów rolkowych, w których zewnętrzne płytki ogniw łączących są pasowane ślizgowo. Jeśli jest to łańcuch wielorzędowy lub zewnętrzne płytki ogniw łączących są wciskane, należy zapoznać się z opublikowanym przez ACA "Przewodnikiem demontażu i łączenia łańcuchów rolkowych ANSI". W innych sytuacjach należy skonsultować się z producentem łańcucha.

1) Demontaż.

Jeśli jest to łańcuch nitowany, łby nitów po jednej stronie zewnętrznego ogniwa muszą zostać zeszlifowane, w przeciwnym razie sworznie uszkodzą tuleje podczas wyciskania. Jeśli łańcuch posiada zawleczki, należy usunąć jedną lub obie z ogniwa.

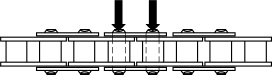

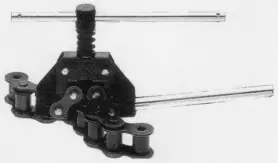

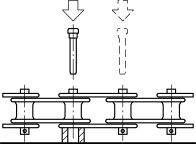

Jeśli dostępny jest sprzęt do zaciskania i odpowiednie oprzyrządowanie, łańcuch można zacisnąć za pomocą zacisku łańcucha (patrz rysunek 4), a następnie wypchnąć sworznie z zewnętrznej płytki ogniwa (patrz rysunek 5). Jeśli odpowiedni sprzęt do prasowania nie jest dostępny, do wyciśnięcia sworzni z płytki ogniwa zewnętrznego można również użyć ściągacza sworzni (patrz rysunek 6). Ogniwa zewnętrzne usunięte z łańcucha nie mogą być ponownie użyte.

2) Połączenie.

Umieść końce dwóch odcinków łańcucha naprzeciwko siebie, włóż dwa sworznie ogniwa łączącego w tuleje tych dwóch ogniw wewnętrznych, a następnie zainstaluj wsuwaną płytkę ogniwa zewnętrznego na dwóch odsłoniętych sworzniach łączących i zainstaluj zawleczki lub zaciski sprężynowe, a następnie wepchnij sworznie łączące do łańcucha, aż płytka ogniwa oprze się o pierścień ustalający.

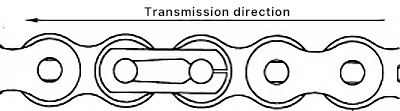

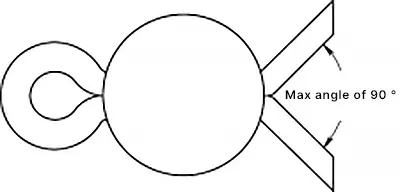

Zainstalowany zacisk sprężynowy powinien mieć gładki (martwy) koniec skierowany w kierunku ruchu łańcucha (patrz Rysunek 7). Nogi zawleczki nie powinny być rozstawione pod kątem większym niż 90° (patrz Rysunek 8). Większy kąt zwiększa ryzyko przedwczesnego uszkodzenia. Po połączeniu łańcucha, ogniwo łączące musi mieć możliwość swobodnego zginania się.

(2) Demontaż i połączenie łańcuchów zębatych

Poniższe instrukcje dotyczą wyłącznie zewnętrznie prowadzonych łańcuchów zębatych z podwójnym sworzniem (uwaga: znanych również jako łańcuchy zębate ze sworzniem rolkowym lub powszechnie określane jako łańcuchy Hy-Vo) z pojedynczym przegubem dystansowym. W przypadku innych typów przegubów lub złączy, a także demontażu i montażu wewnętrznie prowadzonych łańcuchów zębatych, należy zapoznać się z opublikowanym przez ACA "Podręcznikiem łączenia i demontażu łańcuchów zębatych" lub skonsultować się z producentem łańcucha.

1) Demontaż.

Zeszlifować łeb nitu na płytce zewnętrznej (patrz Rysunek 9), ponieważ siłowe usunięcie sworznia bez zeszlifowania łba nitu spowoduje uszkodzenie łańcucha. Następnie wyjmij długie i krótkie sworznie z zawiasu (patrz Rysunek 10).

2) Połączenie.

Umieść końce łańcucha razem, upewniając się, że dwa otwory w ogniwach są wyrównane (patrz Rysunek 11), włóż najpierw długi sworzeń łączący (patrz Rysunek 12), a następnie włóż krótki sworzeń, upewniając się, że wypukłe powierzchnie obu sworzni są skierowane do siebie (patrz Rysunek 13).

Umieść element dystansowy na końcu długiego sworznia i zablokuj go okrągłym sworzniem lub zawleczką (patrz Rysunek 14). W przypadku użycia zawleczki, nóżki zawleczki nie powinny być rozstawione pod kątem większym niż 90°, ponieważ zbyt duży kąt stwarza ryzyko przedwczesnego uszkodzenia. Upewnić się, że zawias wygina się swobodnie po podłączeniu.

(3) Demontaż i łączenie łańcuchów stalowych dla inżynierii

W niniejszej sekcji objaśniono jedynie kilka najpopularniejszych typów stalowych łańcuchów i złączy do zastosowań inżynieryjnych. W przypadku łańcuchów lub złączy niewymienionych tutaj, należy zapoznać się z publicznie dostępnymi informacjami stowarzyszenia: Guide to the Connection and Disassembly of Steel Chains for Engineering and Cast Chains. Więcej informacji można również uzyskać od producentów łańcuchów.

Wiele stalowych łańcuchów do zastosowań inżynieryjnych ma duże rozmiary, a siła przyłożona do wciśnięcia sworznia w zewnętrzną płytkę ogniwa podczas instalacji jest również bardzo duża. Podczas montażu takich łańcuchów należy zachować ostrożność, aby uniknąć ich uszkodzenia. Ponieważ siła potrzebna do zamontowania sworznia jest bardzo duża, do demontażu i montażu łańcucha zwykle używa się urządzenia prasującego.

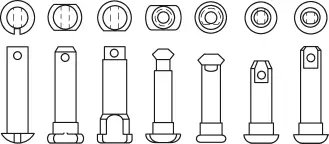

Sworznie stalowych łańcuchów dla inżynierii mają różne style (patrz rysunek 15), a przed demontażem łańcucha powinno być jasne, z którego kierunku należy wycisnąć sworzeń z łańcucha.

(4) Proste łańcuchy płytkowe

1) Demontaż.

Jeśli łańcuch jest nitowany, należy zeszlifować główkę sworznia po jednej stronie płytki ogniwa zewnętrznego. Jeśli łańcuch posiada pierścienie zabezpieczające i zawleczki, pierścienie zabezpieczające i zawleczki na płytce ogniwa zewnętrznego muszą zostać usunięte, aby uniknąć uszkodzenia tulei podczas wyciskania sworznia. Podczas demontażu należy podeprzeć płytkę łańcucha na górze ogniwa zewnętrznego, a następnie wypchnąć sworzeń z płytki łańcucha (patrz Rysunek 16).

2) Połączenie.

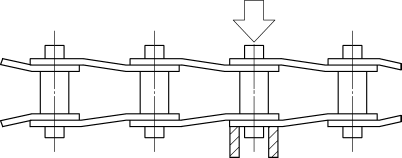

Jeśli płytka ogniwa zewnętrznego i sworzeń są pasowane ślizgowo, wówczas metoda montażu jest taka sama, jak w przypadku wcześniej wspomnianego łańcucha rolkowego. Jeśli jednak jest to pasowanie wciskowe, płytkę ogniwa zewnętrznego należy zamontować z naciskiem, a płytkę łańcucha należy wcisnąć w oba sworznie z równą siłą w tym samym czasie (patrz rysunek 17), a następnie założyć pierścienie zabezpieczające na sworznie łączące.

Gdy podziałka łańcucha jest duża, połączenie prostego łańcucha płytkowego dla inżynierii odbywa się za pomocą pojedynczego sworznia. W takim przypadku pod otworem płytki ogniwa zewnętrznego należy umieścić otwór dystansowy, ostrożnie wyrównać średnice otworów dwóch płytek ogniwa zewnętrznego z połączonym ogniwem wewnętrznym i ręcznie włożyć sworzeń tak głęboko, jak to możliwe.

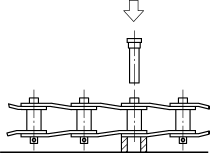

Ostrożnie wyrównaj różne płaskie powierzchnie lub powierzchnie klinowe na sworzniu z odpowiednimi rowkami wewnątrz otworu zewnętrznej płytki łączącej, a następnie wciśnij sworzeń w otwór zewnętrznej płytki łączącej (patrz Rysunek 18). Powtórz ten proces po drugiej stronie zewnętrznej płytki łączącej, a na koniec zainstaluj pierścienie zabezpieczające na obu sworzniach łączących. Po zakończeniu łączenia upewnij się, że wszystkie zawiasy mogą się swobodnie zginać.

(5) Łańcuchy z wygiętymi płytkami

1) Demontaż.

Łańcuchy z wygiętymi płytkami zwykle wymagają wyciśnięcia tylko jednego sworznia, ponieważ wszystkie ich ogniwa są takie same. Jeśli sworzeń jest nitowany, należy zeszlifować jedną główkę sworznia po jednej stronie łańcucha. Jeśli łańcuch ma pierścienie zabezpieczające i zawleczki, należy również usunąć jedną stronę, a następnie umieścić otwór dystansowy pod sworzniem, który ma zostać usunięty, i wcisnąć sworzeń z płytki łańcucha (patrz rysunek 19).

2) Połączenie.

Wybierz jedną stronę łańcucha i podeprzyj otwór płytki łańcucha za pomocą podkładki dystansowej z otworem, ostrożnie wyrównaj otwór płytki łańcucha z wąskim otworem przyłączeniowym następnego ogniwa łańcucha i ręcznie wsuń sworzeń tak głęboko, jak to możliwe. Ostrożnie wyrównaj różne płaskie powierzchnie lub powierzchnie klinowe na sworzniu z odpowiednimi rowkami wewnątrz otworu płytki łańcucha, a następnie wciśnij sworzeń w otwór zewnętrznej płytki ogniwa (patrz Rysunek 20), a następnie zainstaluj pierścienie zabezpieczające na sworzniach łączących. Po zakończeniu łączenia upewnij się, że wszystkie zawiasy mogą się swobodnie zginać.

(6) Demontaż i montaż łańcuchów płaskich

Często sworznie łańcuchów płaskich są bezpośrednio używane jako sworznie łączące, ponieważ sworznie są mocowane za pomocą prasy. dopasowanie lub przez radełkowanie na jednym końcu sworznia. Przed demontażem lub montażem łańcuchów płaskich należy zwrócić uwagę na kierunek montażu i demontażu sworznia.

(7) Stalowe łańcuchy płaskie

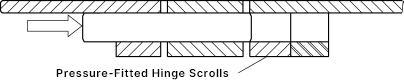

Wiele stalowych płaskich sworzni łańcucha jest wciskanych z jednej strony rolki zawiasu. Koniec sworznia, który jest wciśnięty w rolkę zawiasu, powinien być również końcem, z którego jest on usuwany (patrz Rysunek 21).

Aby połączyć stalowe łańcuchy płaskie, należy sprawdzić, czy rolka zawiasu jest pasowana na wcisk. Jeśli tak, to należy wcisnąć prosty sworzeń z drugiej strony odpowiedniej wciskanej rolki zawiasu do łańcucha (patrz Rysunek 22).

Jeśli wszystkie otwory rolki zawiasu łańcucha mają ten sam rozmiar, wówczas sworznie łączące łańcucha muszą mieć ramiona. W takim przypadku sworzeń należy najpierw włożyć do łańcucha końcem o mniejszej średnicy (to samo dotyczy łańcuchów plastikowych, o których mowa później), a po zakończeniu łączenia upewnić się, że wszystkie zawiasy mogą się swobodnie zginać.

(8) Plastikowy łańcuch do blatu

Wiele plastikowych łańcuchów do blatów jest zamocowanych w rolce zawiasu za pomocą sworznia z radełkowanym końcem. Aby znaleźć stronę z radełkowanym końcem sworznia, należy nacisnąć z przeciwnej strony, aby wypchnąć sworzeń z łańcucha (patrz Rysunek 23) w celu demontażu.

Niektóre plastikowe łańcuchy do blatów mają z jednej strony rozszerzony otwór na główkę. Włóż radełkowany sworzeń w odpowiednim kierunku, a następnie dociśnij go za radełkowanym końcem, aby wcisnąć sworzeń do łańcucha (patrz Rysunek 24), upewniając się, że zawiasy mogą się swobodnie zginać po połączeniu.

IV. Montaż uchwytów, płyt bocznych, poprzeczek itp.

Jeśli łańcuch jest używany do przenośnika, a konstrukcja przenośnika na to pozwala, najpierw na łańcuchu można zainstalować nośniki, płyty boczne lub poprzeczki. Oczywiście, jeśli istnieją przeszkody konstrukcyjne, łańcuch musi być zainstalowany na przenośniku przed zainstalowaniem tych nośników itp.

V. Instalacja łańcucha

Po podłączeniu łańcucha o odpowiedniej długości można go zainstalować na napędzie lub urządzeniu transportowym. Wszystkie instalacje wymagają trzech podstawowych kroków:

- Umieść łańcuch napędowy na kole łańcuchowym lub nawlecz łańcuch przenośnika na bieżnię i owiń go wokół koła łańcuchowego. Uwaga: Zagięty łańcuch płytkowy powinien być umieszczony zgodnie z kierunkiem pracy.

- Połącz końce łańcucha, aby utworzyć zamkniętą pętlę.

- Sprawdź instalację, aby upewnić się, że wszystko jest na swoim miejscu, a prowadnica łańcucha jest czysta.

Te trzy kroki wydają się bardzo proste, ale na każdym z nich należy wziąć pod uwagę wiele szczegółów. Oto podsumowanie tych szczegółów.

1. Instalacja i podłączenie łańcuchów napędowych i przenośnikowych

Wiele napędowych łańcuchów rolkowych i łańcuchów zębatych można łatwo umieścić na zębatce, pociągnąć końce łańcucha, aby owinąć je wokół zębatki, tak aby rolki znalazły się w zębach, umieścić oba końce na zębatce i połączyć je w pętlę. Rysunek 25 przedstawia końcowe połączenie rolkowego napędu łańcuchowego.

Proces instalacji większych łańcuchów jest taki sam, ale podczas instalacji często potrzebne są narzędzia pomocnicze, takie jak w przypadku stalowych łańcuchów inżynieryjnych, dużych łańcuchów rolkowych i bardzo szerokich łańcuchów zębatych.

Łańcuch może również wymagać podniesienia na miejsce, a łańcuch między dwoma kołami łańcuchowymi jest często podparty grubymi drewnianymi deskami lub prętami, a zaciski mogą być używane do zabezpieczenia łańcucha podczas końcowego połączenia.

Uwaga: Podczas podnoszenia lub "napinania" w celu instalacji należy dokładnie przestrzegać wszystkich ostrzeżeń producenta dotyczących bezpieczeństwa.

Ogólnie rzecz biorąc, segmenty łańcucha przenośnika powinny być układane na stole lub podłodze w celu montażu, a jeśli to możliwe, łączniki lub nośniki mogą być instalowane w tym samym czasie, ostatecznie wkręcając łańcuch w przenośnik.

Jeśli sekcja wisząca znajduje się tuż za wałem głowicy, wygodnie jest zacząć od tego miejsca, aby wprowadzić łańcuch do strony powrotnej, ostrożnie ciągnąc łańcuch prosto do przenośnika bez skręcania lub zginania, a na koniec ciągnąc oba końce łańcucha razem na koło łańcuchowe wału głowicy w celu połączenia end-to-end.

Podobnie jak w przypadku łańcuchów napędowych, instalacja dużych i ciężkich łańcuchów przenośnikowych zwykle wymaga urządzeń pomocniczych. Do umieszczenia łańcucha w przenośniku może być potrzebny podnośnik, a do zabezpieczenia łańcucha podczas końcowego połączenia mogą być używane zaciski. W przypadku instalacji szczególnie dużych łańcuchów przenośnikowych może być konieczne połączenie segmentów łańcucha podczas instalowania ich na przenośniku, a łączniki i nośniki na łańcuchu można zainstalować dopiero po całkowitym zainstalowaniu łańcucha na przenośniku.

Koła pasowe i bloki, a także "napinanie" są również powszechnie stosowane w instalacji łańcuchów podnośnika kubełkowego, przy czym ostateczne połączenie łańcucha podnośnika kubełkowego jest zwykle wykonywane na kole ogonowym. Wynika to z faktu, że w tym miejscu napięcie łańcucha jest najniższe. W przypadku dużych przenośników i podnośników kubełkowych z dużymi łańcuchami należy skonsultować się z dostawcą łańcucha lub sprzętu w sprawie kwestii montażowych.

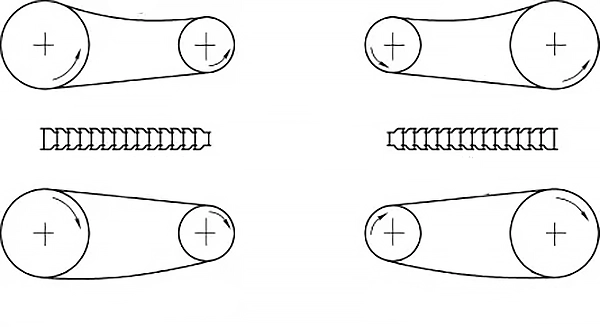

2. Kierunek jazdy

Aby zminimalizować zużycie tulei i sworznia, łańcuchy płytkowe gięte powinny być montowane zgodnie z kierunkiem napędu, zgodnie z podstawową koncepcją przedstawioną na rysunku 26. Zasada montażu łańcuchów płytkowych giętych zgodnie z kierunkiem napędu polega na tym, że niezależnie od tego, czy małe koło łańcuchowe jest napędzające, czy napędzane, wąski koniec lub rolkowy koniec ogniw łańcucha po napiętej stronie powinien zawsze być skierowany w stronę małego koła łańcuchowego. Gdy rolka łączy się i rozłącza z kołem łańcuchowym, tj. gdy przegub łańcucha wykonuje ruch przegubowy, im mniejsze koło łańcuchowe, tym większy kąt przegubu.

Gdy szeroki koniec ogniwa łańcucha, tj. koniec sworznia, jest skierowany w stronę zębów koła łańcuchowego, cały ślizg między sworzniem a otworem tulei jest pod pełnym obciążeniem, co powoduje maksymalne zużycie między nimi, a łańcuch będzie się szybciej rozciągał i wymagał częstszej wymiany.

Gdy wąski koniec ogniwa łańcucha jest skierowany w stronę zębów koła łańcuchowego, mimo że nadal występuje poślizg między sworzniem a otworem tulei, obciążenie między nimi gwałtownie spada w miarę przegubu. Całe obciążenie przenoszone między zębami koła łańcuchowego a wąską stroną łańcucha przechodzi z rolki na tuleję, a następnie na płytkę łańcucha, co skutkuje minimalnym zużyciem między sworzniem a otworem tulei, zmniejszając stopień zużycia łańcucha i potrzebę jego wymiany.

Wydłużenie łańcucha może być głównym powodem jego wymiany, dlatego prawidłowym kierunkiem jest wybór kierunku napędu, który minimalizuje zużycie między sworzniem a otworem tulei. Gdy przełożenie napędu nie jest równe 1, wąski koniec lub rolkowy koniec ogniw łańcucha po napiętej stronie powinien być skierowany w stronę mniejszego koła łańcuchowego o większym kącie obrotu. Rzeczywiście, im większa różnica w rozmiarze między dwoma kołami łańcuchowymi, tym większa trwałość.

Zazwyczaj napęd służy do zwalniania, co oznacza, że koło napędzające jest mniejsze i ma większą prędkość niż koło napędzane. Istnieją jednak również przypadki napędów zwiększających prędkość, dlatego określenie kierunku napędu łańcuchowego na podstawie koła napędzającego i napędzanego nie jest możliwe.

VI. Kontrola instalacji

Przed uruchomieniem nowo zainstalowanego sprzętu należy przeprowadzić dokładną kontrolę. Kontrola powinna obejmować co najmniej następujące elementy:

- Łańcuch powinien być dobrze ułożony na zębatce.

- Kierunek ruchu łańcucha i kierunek obrotu koła łańcuchowego muszą być prawidłowe.

- Wszystkie złącza łańcucha zostały prawidłowo zainstalowane.

- Wszystkie zawleczki lub pierścienie zabezpieczające zostały prawidłowo i niezawodnie umieszczone.

- Wszystkie śruby mocujące muszą być dokręcone.

- Wszystkie śruby łączące i nakrętki nie mogą być brakujące i muszą być dokręcone, wszystkie podkładki sprężyste i urządzenia blokujące powinny być zainstalowane na miejscu.

- Łańcuch i zewnętrzne rolki itp. powinny być smarowane zgodnie z wymaganiami, a smarowanie innych części łożysk związanych z łańcuchem powinno być sprawdzane.

- Wszystkie aspekty, które mogą spowodować uszkodzenie łańcucha roboczego, powinny zostać sprawdzone i usunięte.

VII. Wstępna regulacja napięcia łańcucha

1. Napęd

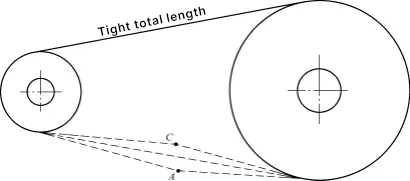

Najpierw obróć dwa koła łańcuchowe w przeciwnych kierunkach, tak aby luz łańcucha był skoncentrowany po jednej stronie, tworząc luźną i napiętą stronę łańcucha, a następnie użyj linijki, aby zmierzyć odległość między rolkami łańcucha zazębionymi z pierwszym zębem obu kół łańcuchowych, która jest prostą odległością między dwoma punktami zazębienia. Następnie użyj linijki, aby zmierzyć całkowity ruch AC w punkcie środkowym luźnej strony (patrz Rysunek 27).

Gdy napęd łańcuchowy jest ustawiony poziomo lub pod kątem nachylenia mniejszym niż 45°, stosunek całkowitego zmierzonego ruchu do odległości między dwoma punktami zaczepienia powinien wynosić od 4% do 6%. W przypadku przekładni poziomej głębokość ugięcia AC wynosi około 0,443. W przypadku przekładni o dużym kącie nachylenia między 45° a przekładnią pionową stosunek całkowitego ruchu do odległości między dwoma punktami sprzężenia powinien wynosić od 2% do 3%.

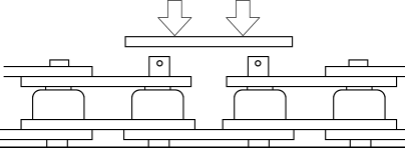

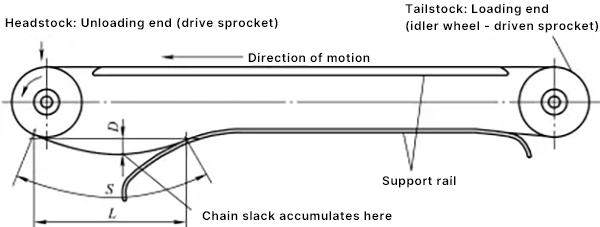

2. Transport

W przypadku przenoszenia poziomego pomiar ugięcia pokazano na rysunku 28, używając liniału do pomiaru odległości (L) między ostatnią rolką połączoną z kołem łańcuchowym a pierwszą rolką łańcucha na szynie nośnej, a następnie używając linijki do pomiaru głębokości ugięcia (D).

Regulacja ugięcia podczas napinania jest zalecana przez producenta łańcucha. W przypadku przenośników pionowych lub podnośników kubełkowych zwis nie jest generalnie zalecany. Początkowe napięcie łańcucha i metoda regulacji są zalecane przez producenta łańcucha.

VIII. Smarowanie

Zainstalować i uruchomić układ smarowania, upewnić się, że zbiornik oleju jest pełny, ścieżka oleju jest czysta, a dopływ oleju do łańcucha spełnia wymagania projektowe.

IX. Obsługa łańcucha i kontrola pracy testowej

Delikatnie obróć wał napędowy (najlepiej ręcznie), aby sprawdzić, czy praca łańcucha jest idealna. W przypadku niektórych dużych urządzeń należy je uruchomić w celu sprawdzenia, a w tym czasie należy upewnić się, że przestrzegane są wszystkie zasady bezpieczeństwa, aby zapobiec obrażeniom personelu i uszkodzeniu sprzętu. Łańcuch powinien przejść przez cały tor przez co najmniej jeden pełny cykl.

Upewnić się, że łańcuch przeszedł przez całą prowadnicę. Dokładnie sprawdź, czy łańcuch porusza się płynnie podczas zazębiania się z kołem łańcuchowym, w tym czy nie ma zadrapań lub przeszkód na torze. Najlepiej jest pozostawić łańcuch bez obciążenia na kilka godzin, co zapewni czas na zużycie łożysk i wniknięcie oleju smarującego w powierzchnie robocze.

Po zakończeniu jazdy testowej sprawdź wszystkie elementy mocujące i wzmocnij je w razie potrzeby, a także sprawdź napięcie łańcucha i wyreguluj je w razie potrzeby.

X. Montaż osłon ochronnych

Jeśli łańcuch nie jest przenoszony w obudowie, powinien być osłonięty pokrywami ochronnymi, aby zapobiec obrażeniom spowodowanym dotknięciem ruchomego łańcucha i koła łańcuchowego. Więcej informacji można znaleźć w amerykańskich normach krajowych, takich jak ASME B15.1 i ASME B20.1.

Przed zamontowaniem osłon ochronnych należy je sprawdzić pod kątem uszkodzeń i potencjalnych zagrożeń. Podczas instalacji należy upewnić się, że nie brakuje żadnych elementów mocujących, a połączenia są niezawodne. Należy również sprawdzić urządzenia zabezpieczające, takie jak czujniki i blokady na sprzęcie.