I. Przetwarzanie strugania

1. Charakterystyka i zakres procesu obróbki skrawaniem

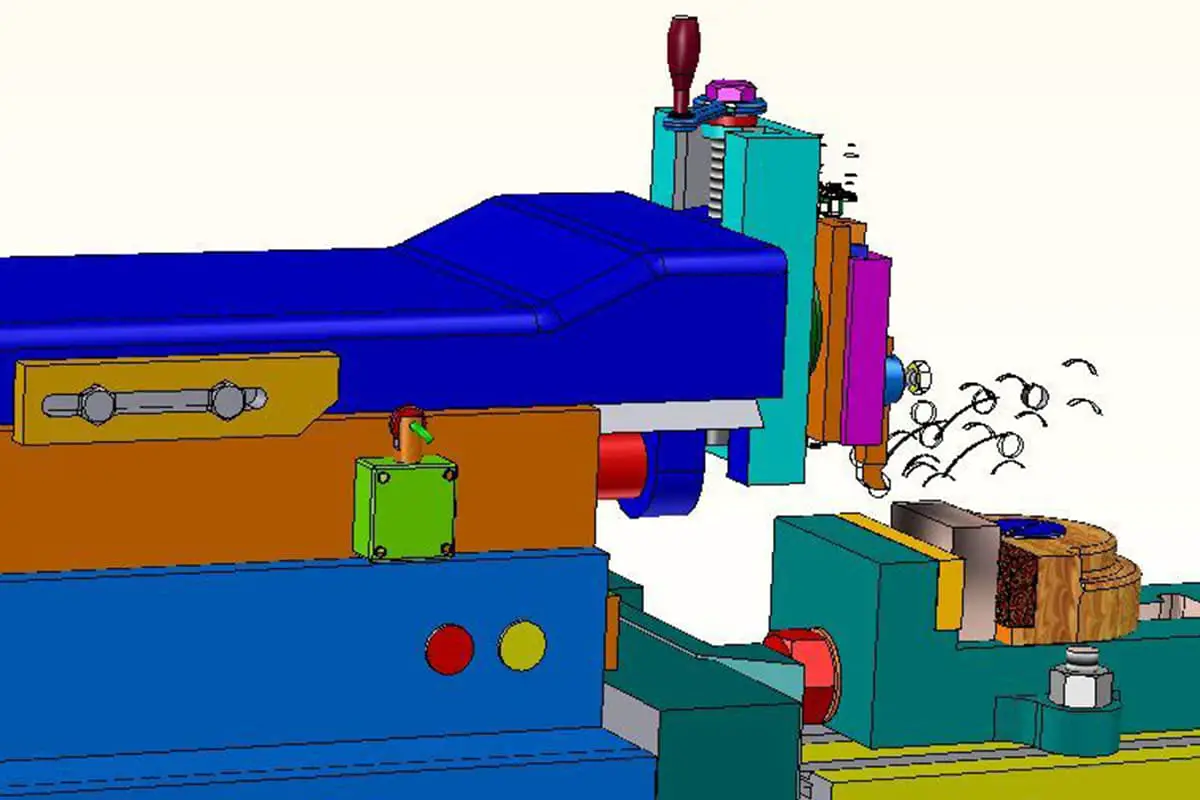

Obróbka strugarska to metoda skrawania na strugarce wykorzystująca liniowy ruch posuwisto-zwrotny narzędzia strugającego (lub przedmiotu obrabianego) jako ruch główny. Ruch posuwowy to przerywany ruch przedmiotu obrabianego lub narzędzia wzdłuż kierunku prostopadłego do ruchu głównego. Struganie jest jednokierunkowym procesem skrawania, czyli suwem skrawającym, a podczas suwu powrotnego skrawanie nie jest wykonywane, co jest suwem jałowym. Aby uniknąć uszkodzenia już obrobionej powierzchni przedmiotu obrabianego i zmniejszyć zużycie narzędzia, narzędzie strugające musi zostać podniesione, aby usunąć cięcie podczas suwu powrotnego.

Ponieważ główny ruch musi przezwyciężyć bezwładność ruchomych części podczas zmiany kierunku, ogranicza to wzrost prędkości. prędkość cięcia i prędkość skoku jałowego. Dodatkowo, ze względu na straty podczas suwu jałowego maszyny, produktywność obróbki strugania jest w większości przypadków niska. Ponieważ jednak konstrukcja strugarek i narzędzi jest prosta, a ich produkcja, instalacja i regulacja są łatwe, są one ekonomicznie stosowane w produkcji jednoczęściowej i małoseryjnej.

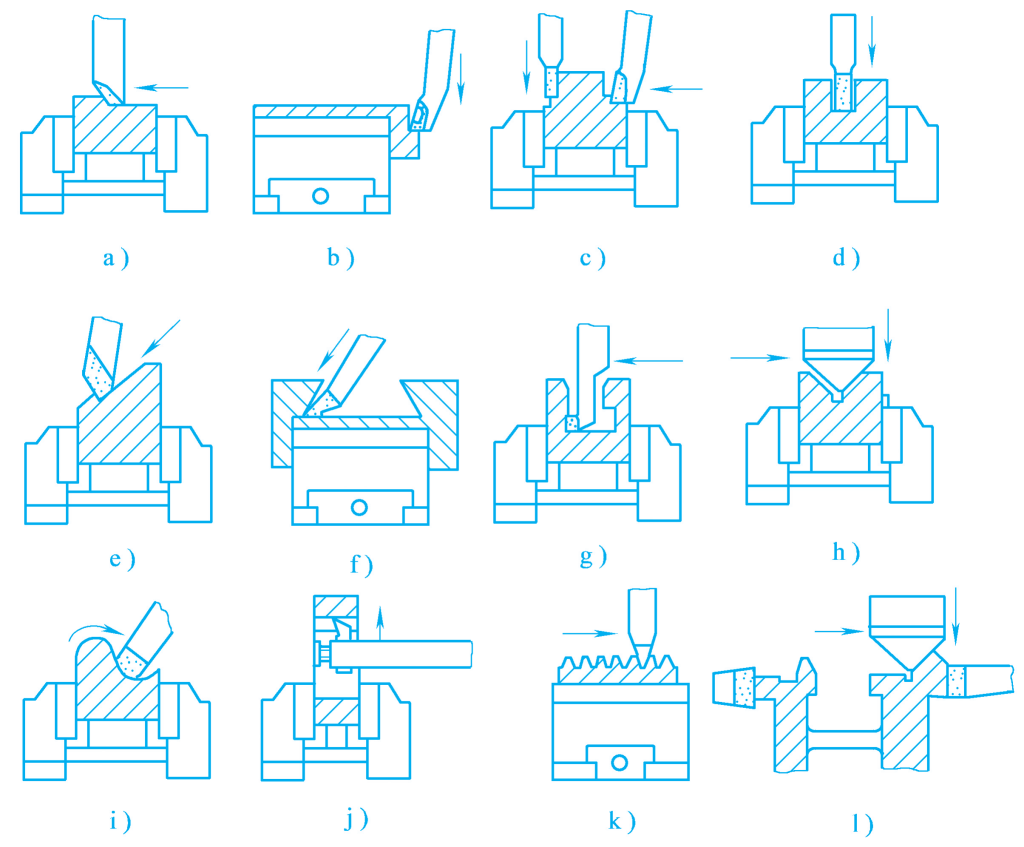

Obróbka struganiem jest stosowana głównie do obróbki płaszczyzn, powierzchni równoległych, powierzchni pionowych, stopni, rowków, powierzchni pochyłych, powierzchni zakrzywionych i powierzchni formowanych itp. jak pokazano na rysunku 1. Dokładność obróbki strugania może osiągnąć IT9~IT8, a dokładność chropowatość powierzchni może osiągnąć Ra6,3 ~ 1,6 μm, stosowany głównie do obróbki zgrubnej i półwykańczającej.

a) Struganie płaskich powierzchni

b) Struganie powierzchni pionowych

c) Struganie powierzchni stopni

d) Struganie rowków pod kątem prostym

e) Struganie pochyłych powierzchni

f) Struganie elementów w kształcie jaskółczego ogona

g) Struganie rowków teowych

h) Struganie rowków w kształcie litery V

i) Struganie zakrzywionych powierzchni

j) Struganie wewnętrznych rowków wpustowych w otworach

k) Stojaki do strugania

l) Struganie powierzchni kompozytowych

Ponieważ obróbka struganiem może zapewnić pewną dokładność pozycjonowania, jest ona bardzo odpowiednia do obróbki płaszczyzn, takich jak skrzynki i szyny prowadzące. Zwłaszcza w przypadku precyzyjnych i sztywnych strugarek bramowych, użycie narzędzi strugających o szerokim ostrzu do dokładnego strugania zamiast skrobania znacznie poprawia dokładność i produktywność obróbki. Ponadto, podczas obróbki wąskich, długich płaszczyzn lub wielu przedmiotów jednocześnie na strugarce, jej wydajność nie jest niższa niż w przypadku frezowania.

2. Strugarka

Główne typy obrabiarek strugarskich to strugarka czołowa, strugarka bramowa i dłutownica.

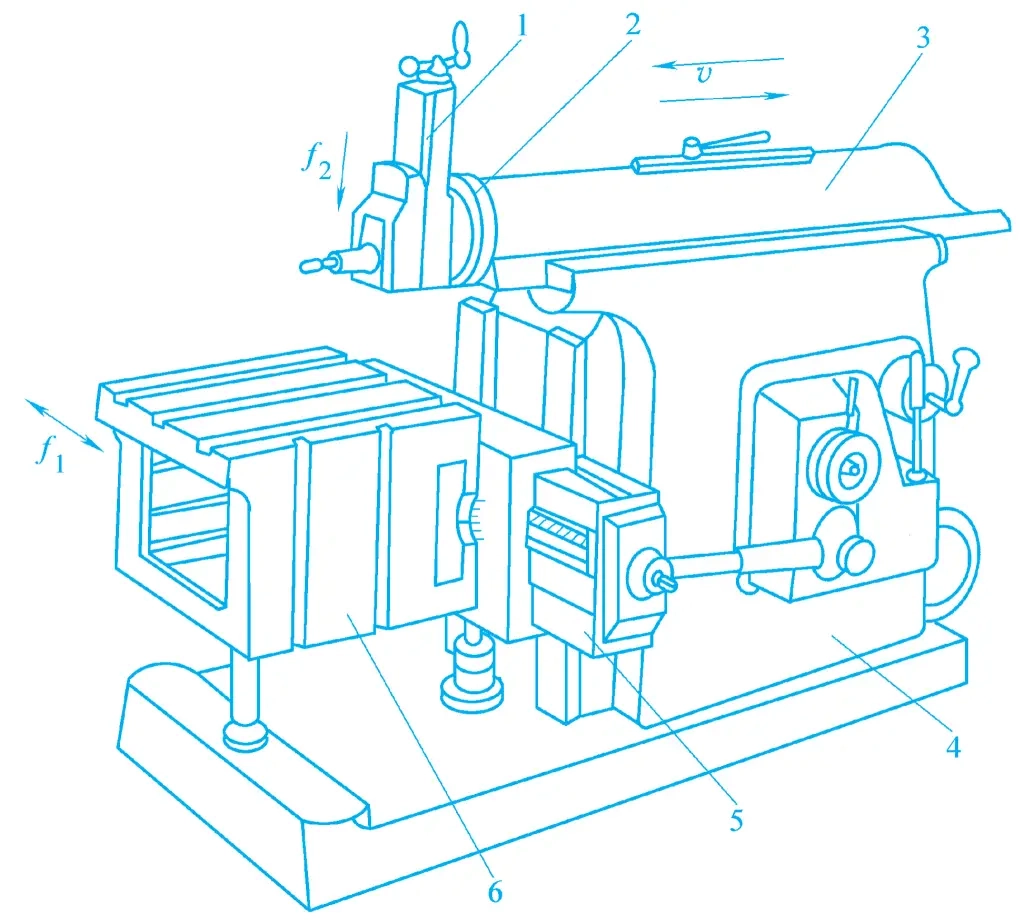

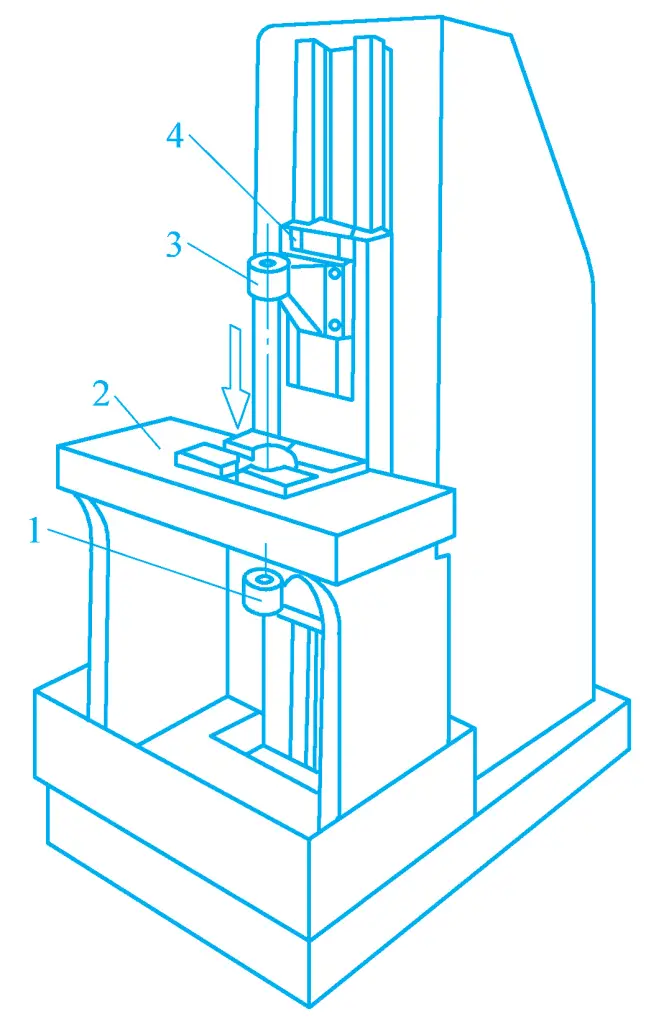

(1) Strugarka Bullhead

Strugarka czołowa nadaje się do strugania płaszczyzn, rowków lub ukształtowanych powierzchni średnich i małych przedmiotów obrabianych o długości nieprzekraczającej 1000 mm. Jej wygląd pokazano na rysunku 2. Głównym ruchem strugarki czołowej jest ruch posuwisto-zwrotny bloku przesuwnego 3 wyposażonego w narzędzie w poziomej szynie prowadzącej na górze łoża 4. Słupek narzędziowy 1 może poruszać się w górę i w dół wzdłuż szyny prowadzącej podstawy słupka narzędziowego 2 w celu regulacji głębokości skrawania, a także może wykonywać ruch posuwowy podczas obróbki powierzchni pionowych i pochyłych.

1-Słupek narzędziowy

Podstawa słupka na 2 narzędzia

3-Blok przesuwny

4-osobowe

5-Crossbeam

6-Stół roboczy

W zależności od potrzeb obróbkowych, podstawa słupka narzędziowego 2 może być regulowana, aby umożliwić obrót słupka narzędziowego w lewo i w prawo o 60° w celu ułatwienia obróbki pochyłych powierzchni lub rowków. Podczas procesu obróbki stół roboczy 6 napędza obrabiany przedmiot, wykonując przerywany boczny ruch posuwowy wzdłuż belki poprzecznej 5. Belka poprzeczna 5 może poruszać się w górę i w dół wzdłuż pionowej szyny prowadzącej łoża 4 w celu dostosowania względnego położenia między przedmiotem obrabianym a narzędziem strugającym.

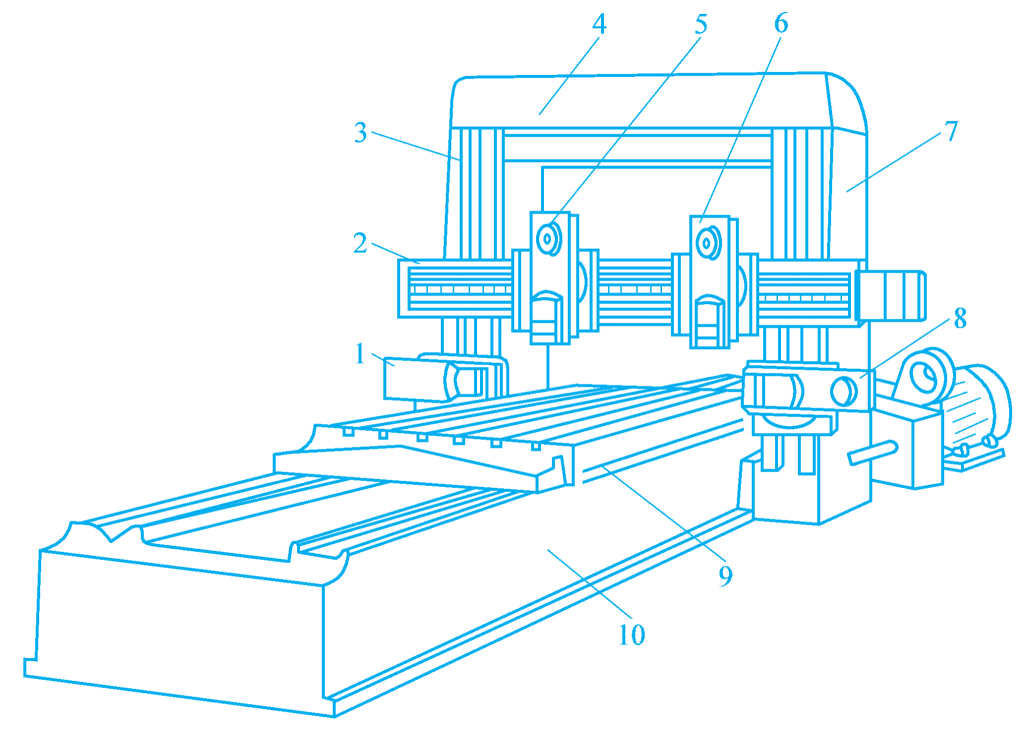

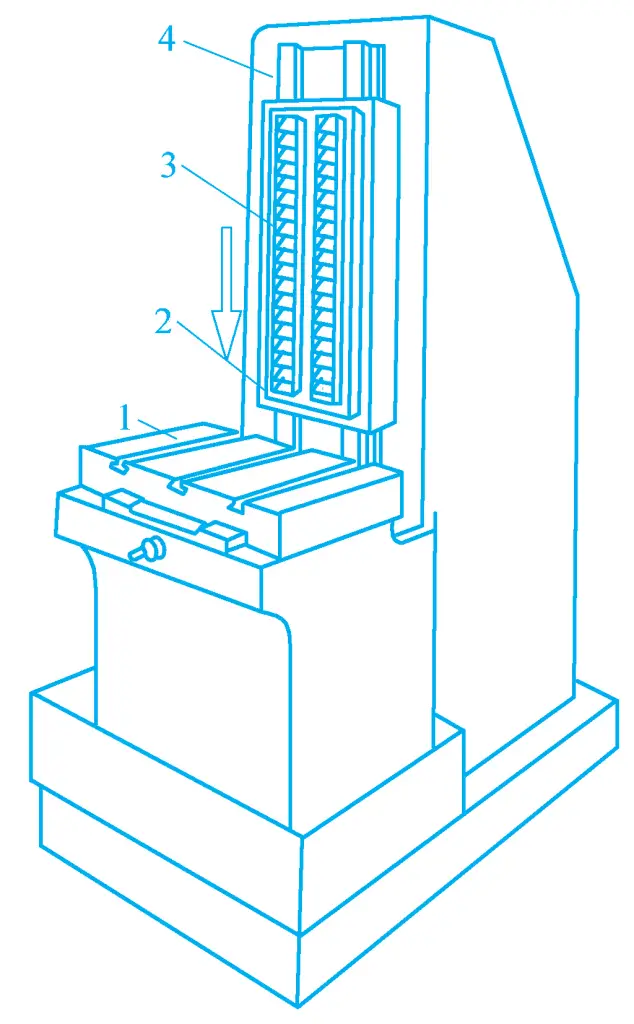

(2) Strugarka bramowa

Strugarka bramowa jest używana głównie do obróbki różnych płaszczyzn, rowków i różnych powierzchni prowadzących na dużych lub ciężkich elementach lub do mocowania kilku średnich i małych elementów na stole roboczym w celu obróbki wielu elementów. Może również wykorzystywać wiele narzędzi strugających do jednoczesnego strugania, co znacznie poprawia produktywność.

Duże strugarki bramowe są często wyposażone w komponenty, takie jak głowice frezarskie i szlifierskie, dzięki czemu w jednym zamocowaniu można wykonać więcej obróbki. W porównaniu ze zwykłymi strugarkami czołowymi, strugarki bramowe mają większe rozmiary, bardziej złożoną strukturę, lepszą sztywność, dłuższe skoki i wyższą dokładność obróbki.

Rysunek 3 przedstawia widok zewnętrzny strugarki bramowej. Przedmiot obrabiany jest zamocowany na stole roboczym 9, a głównym ruchem jest posuwisto-zwrotny ruch liniowy stołu roboczego wzdłuż poziomej szyny prowadzącej łoża. Dwa boki łoża 10 są zamocowane za pomocą lewej i prawej kolumny 3 i 7, a górne końce dwóch kolumn są połączone górną belką 4, tworząc ramę bramową o stosunkowo dobrej sztywności konstrukcyjnej. Belka poprzeczna 2 jest wyposażona w dwa pionowe słupki narzędziowe 5 i 6, które mogą wykonywać poziomy ruch posuwowy wzdłuż szyny prowadzącej belki poprzecznej.

1, 8-Lewy i prawy słupek narzędziowy

2-Crossbeam

3, 7 kolumn

4-Wiązka górna

5, 6 - Pionowe słupki narzędziowe

9-Stół roboczy

10-osobowy

Belka poprzeczna 2 może być przesuwana do określonego położenia wzdłuż szyny prowadzącej kolumny w celu dostosowania względnego położenia przedmiotu obrabianego i narzędzia. Lewe i prawe boczne słupki narzędziowe 1 i 8 są zamontowane odpowiednio na lewej i prawej kolumnie i mogą wykonywać pionowy ruch posuwowy wzdłuż szyny prowadzącej kolumny w celu obróbki powierzchni bocznych. Aby uniknąć uszkodzenia powierzchni przedmiotu obrabianego przez narzędzie podczas suwu jałowego, strugarka bramowa jest wyposażona w automatyczne urządzenie do wycofywania narzędzia podczas suwu powrotnego.

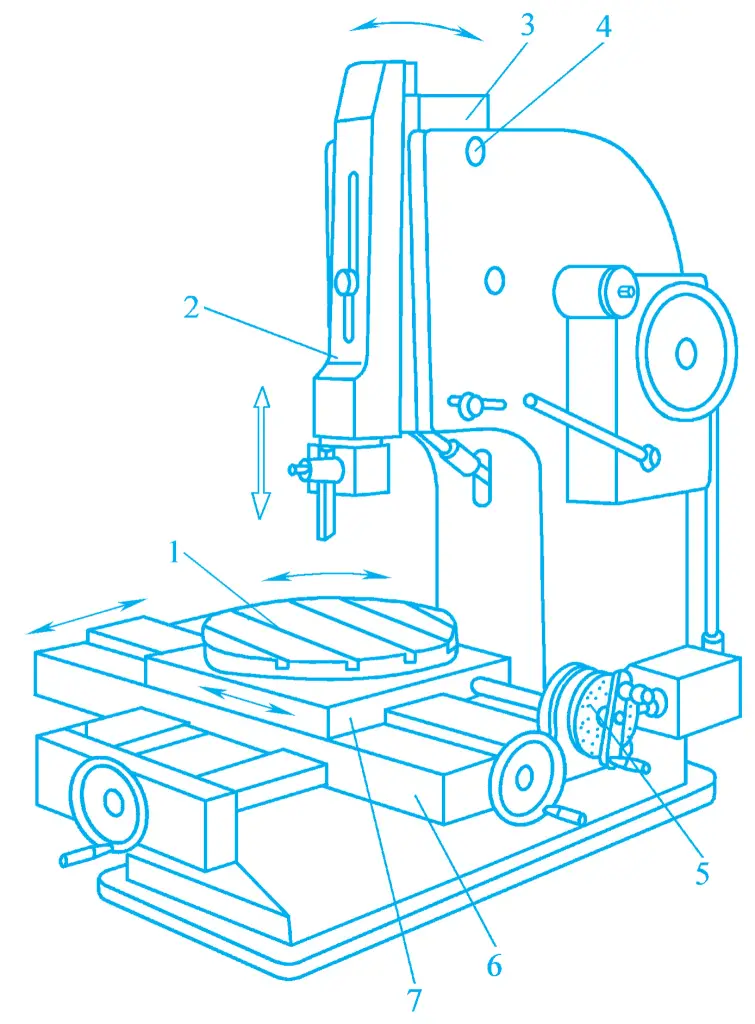

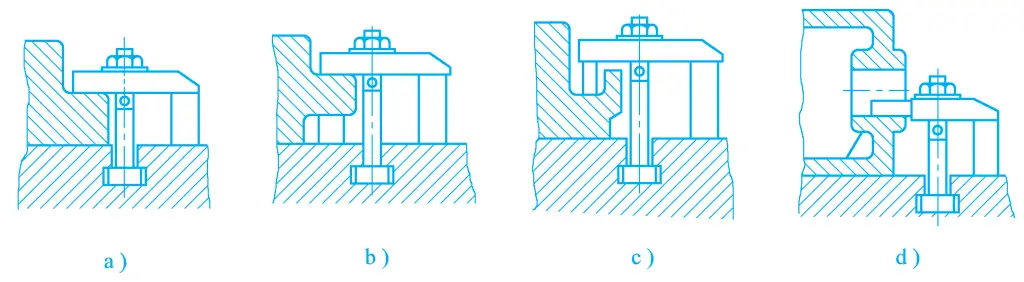

(3) Dłutownica

Zewnętrzny kształt dłutownicy pokazano na rysunku 4. Dłutownica jest zasadniczo pionową strugarką czołową, a jej głównym ruchem jest ruch posuwisto-zwrotny w górę i w dół bloku ślizgowego napędzającego narzędzie do dłutowania. Podstawa szyny prowadzącej bloku przesuwnego 3 może regulować kąt w niewielkim zakresie wokół osi obrotu 4 w celu obróbki nachylonych powierzchni wewnętrznych i zewnętrznych.

1 Okrągły stół roboczy

2-Blok przesuwny

3-Przesuwna podstawa szyny prowadzącej

Siodło poprzeczne 6 i płyta suwaka 7 mogą odpowiednio napędzać obrabiany przedmiot w celu uzyskania bocznych i wzdłużnych ruchów posuwowych, a okrągły stół roboczy 1 może obracać się wokół osi pionowej w celu wykonania ruchu posuwowego po okręgu lub ruchu indeksującego. Przerywany ruch posuwowy okrągłego stołu roboczego 1 w każdym kierunku jest wykonywany w krótkim czasie po zakończeniu skoku jałowego suwaka. Ruch indeksujący okrągłego stołu roboczego 1 jest realizowany przez urządzenie indeksujące 5.

Zakres obróbki maszyny kształtującej jest dość szeroki, a koszt obróbki jest stosunkowo niski, ale jej wydajność nie jest wysoka i wymaga od operatora wysokiego poziomu umiejętności. W związku z tym, obrabiarki kształtowe są ogólnie odpowiednie do obróbki wewnętrznych powierzchni przedmiotów obrabianych w produkcji jednoczęściowej i małoseryjnej, takich jak otwory kwadratowe, otwory wielokątne lub wewnętrzne rowki wpustowe itp.

3. Strugarka

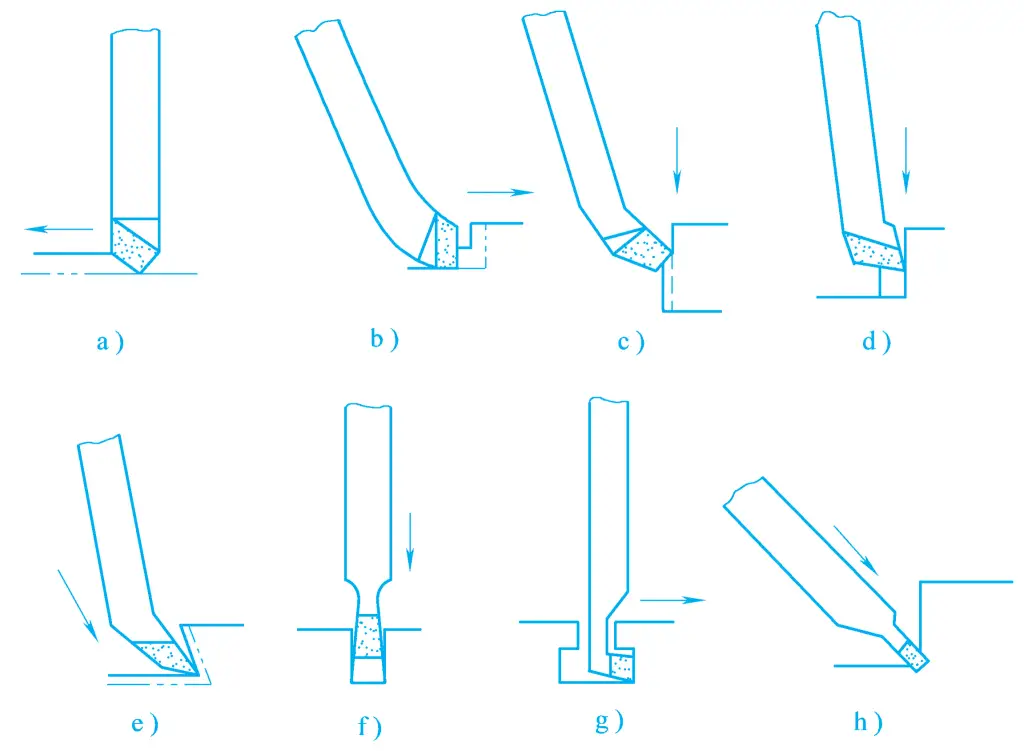

Narzędzia strugarskie można sklasyfikować według kształtu obrabianej powierzchni i przeznaczenia narzędzia lub według kształtu i struktury samego narzędzia. Sklasyfikowane według kształtu powierzchni obróbki i przeznaczenia, narzędzia strugarskie można ogólnie podzielić na narzędzia do strugania płaskiego, narzędzia do strugania bocznego, narzędzia do strugania kątowego, narzędzia do strugania tnącego, narzędzia do strugania giętego i narzędzia do strugania szablonowego itp. jak pokazano na rysunku 5.

a) Strugarka płaska

b), d) Strugarka boczna stopniowa

c) Wspólne narzędzie do strugania bocznego

e) Strugarka kątowa

f) Narzędzie do strugania

g) Wygięte narzędzie do strugania

h) Strugarka do rowków

Wśród nich, strug płaski jest używany do strugania powierzchni poziomych, strug boczny jest używany do strugania powierzchni pionowych, stopniowych i zewnętrznych powierzchni pochyłych, itp., strug kątowy jest używany do strugania rowków na jaskółczy ogon i wewnętrznych powierzchni pochyłych, itp., strug tnący jest używany do odcinania, rowkowania i strugania powierzchni pionowych, itp., gięty strug tnący jest używany do strugania rowków teowych, a strug szablonowy jest używany do strugania rowków V i powierzchni o specjalnych kształtach, itp.

W zależności od kształtu i struktury narzędzia, strugarki można ogólnie podzielić na strugarki lewostronne i strugarki prawostronne, strugarki z głowicą prostą i strugarki z głowicą wygiętą, strugarki zintegrowane i strugarki zmontowane itp.

Gdy narzędzie do strugania z wygiętą głowicą napotka duży opór skrawania, trzon narzędzia odkształci się i wygnie do tyłu, powodując, że końcówka narzędzia odskoczy do góry i do tyłu, zamiast zagłębiać się w obrabiany przedmiot, jak w przypadku narzędzia do strugania z prostą głowicą. Dlatego też, aby uniknąć uszkodzenia powierzchni przedmiotu obrabianego i narzędzia, narzędzia do strugania z wygiętą głowicą są generalnie częściej używane w rzeczywistej produkcji, jak pokazano na rysunku 6.

a) Strugarka z głowicą prostą

b) Strugarka z wygiętą głowicą

4. Metody przetwarzania strugania

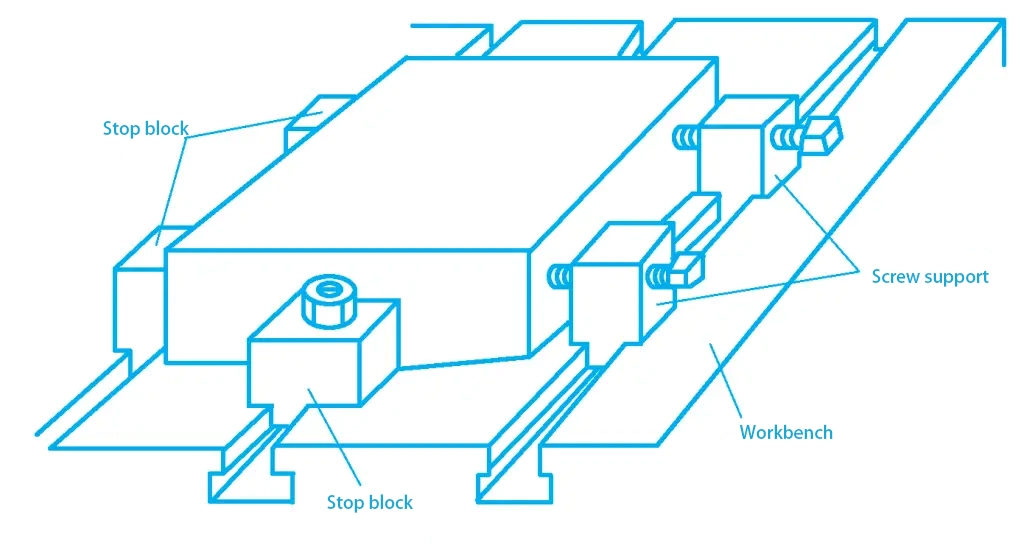

(1) Struganie płaskich powierzchni

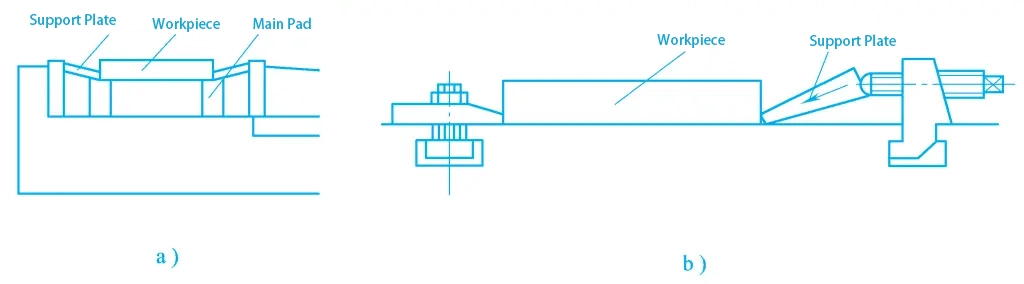

Podczas strugania płaskich powierzchni na frezarce górnowrzecionowej, metoda mocowania powinna być wybrana zgodnie z kształtem i rozmiarem obrabianego przedmiotu. Małe przedmioty obrabiane są zwykle mocowane za pomocą imadła; gdy przedmiot obrabiany jest duży, można go zamocować na stole roboczym za pomocą podnośników śrubowych i ograniczników, jak pokazano na rysunku 7; przedmiot obrabiany można również zamocować za pomocą występu lub otworów w przedmiocie obrabianym za pomocą zacisków śrubowych, jak pokazano na rysunku 8.

W przypadku cieńszych przedmiotów obrabianych zwykle stosuje się mocowanie za pomocą płyty podporowej, jak pokazano na rysunku 9. Płyta podporowa ma nachyloną powierzchnię w pobliżu jednej strony przedmiotu obrabianego, o niewielkiej grubości, która nie utrudnia strugania całej płaskiej powierzchni cienkiej płyty, a także sprawia, że siła mocowania jest lekko nachylona w dół, zapewniając nie tylko poziomy element mocujący, ale także niewielką pionową siłę mocowania w dół, co jest korzystne dla mocowania cienkiej płyty.

a) Zaciśnięte w imadle płaskim

b) Zamocowany na stole roboczym

Po prawidłowym zamocowaniu przedmiotu obrabianego należy uruchomić maszynę, aby przesunąć suwak tak, aby narzędzie strugarskie zbliżyło się do przedmiotu obrabianego, następnie przesunąć stół roboczy w bok, aby ustawić przedmiot obrabiany pod narzędziem strugarskim, następnie obrócić suwak słupka narzędzia, aby końcówka narzędzia dotknęła powierzchni przedmiotu obrabianego, następnie obrócić boczny uchwyt stołu roboczego, aby wycofać przedmiot obrabiany z końcówki narzędzia, a następnie obrócić suwak słupka narzędzia zgodnie z wybraną wartością cięcia wstecznego, aby przesunąć narzędzie strugarskie w dół o jedną wartość cięcia wstecznego.

Następnie uruchomić maszynę, stół roboczy wykona posuw boczny, strugając 1-1,5 mm z przedmiotu obrabianego i zatrzyma się, aby dokonać pomiaru. Jeśli wymiary nie są prawidłowe, należy wycofać obrabiany przedmiot, wyregulować ilość cięcia wstecznego, a następnie ponownie uruchomić maszynę, a stół roboczy wykona boczny posuw ręczny lub automatyczny w celu wyrównania nadmiaru metalu obrabianego przedmiotu.

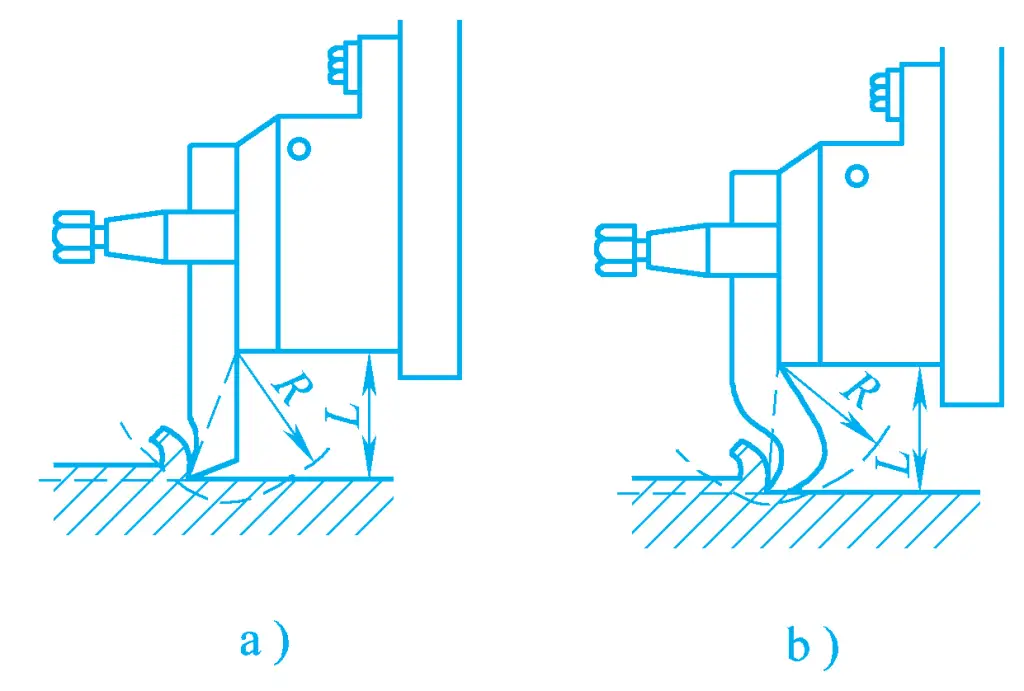

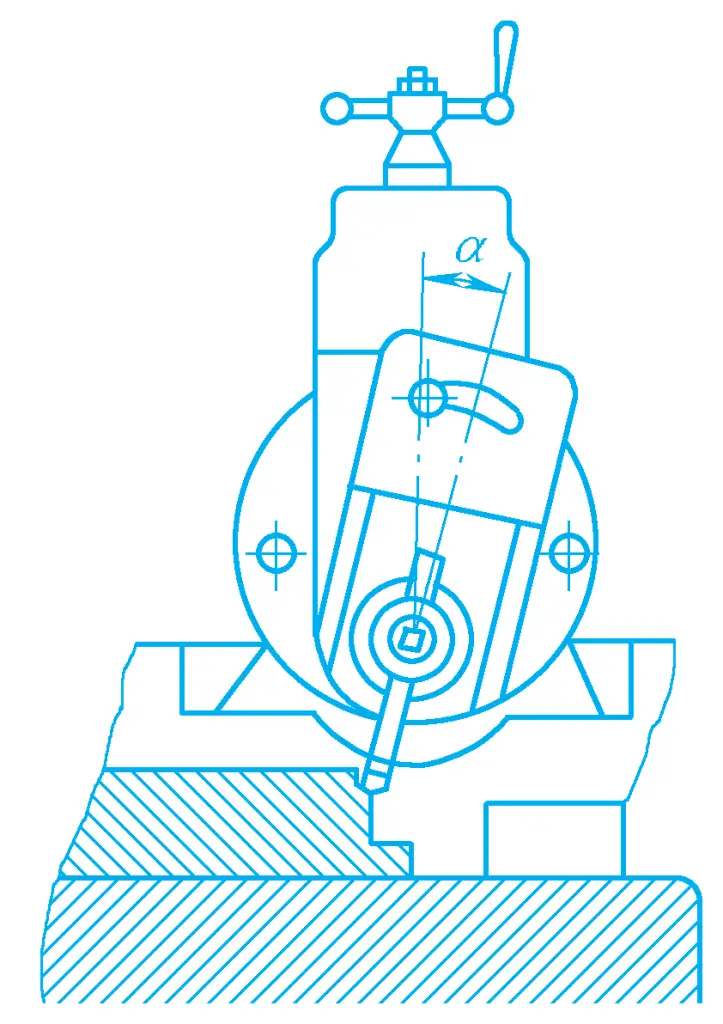

(2) Struganie powierzchni pionowych

Podczas strugania pionowej powierzchni na strugarce z głowicą kulową, zazwyczaj używa się narzędzia offsetowego i ręcznego posuwu w pionie. Regulację ilości skrawania wstecznego uzyskuje się poprzez boczne przesuwanie stołu roboczego.

Podczas instalacji narzędzia należy najpierw wyrównać słupek narzędzia z linią zerową i odchylić gniazdo klapy pod pewnym kątem (od 0° do 15°), tak aby górny koniec gniazda klapy był odchylony od kierunku powierzchni przedmiotu obrabianego. Celem jest podniesienie ostrza struga z powierzchni przedmiotu obrabianego podczas suwu powrotnego, aby zmniejszyć zużycie narzędzia i zapewnić, że obrabiana powierzchnia przedmiotu obrabianego nie zostanie uszkodzona, jak pokazano na rysunku 10. Jeśli wysokość powierzchni pionowej jest mniejsza niż 10 mm, gniazdo klapy można ustawić bez ugięcia.

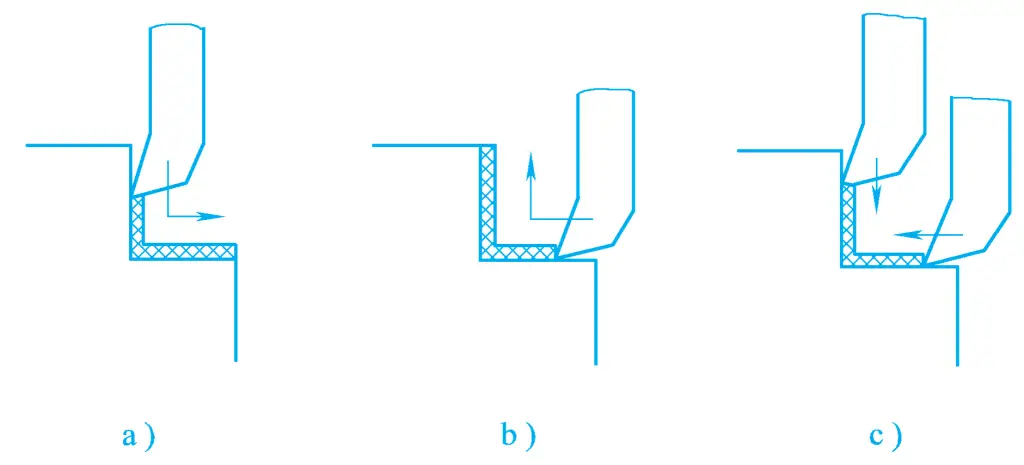

(3) Struganie powierzchni stopni

Metoda strugania powierzchni stopniowych jest połączeniem strugania powierzchni poziomych i strugania powierzchni pionowych. Rysunek 11 przedstawia metodę posuwu do precyzyjnego strugania powierzchni stopni za pomocą narzędzia offsetowego. Ponadto do precyzyjnego strugania można również użyć narzędzia tnącego.

a) Ciągłe struganie powierzchni pionowej i poziomej

b) Ciągłe struganie powierzchni poziomej i pionowej

c) Oddzielne struganie powierzchni pionowej i poziomej

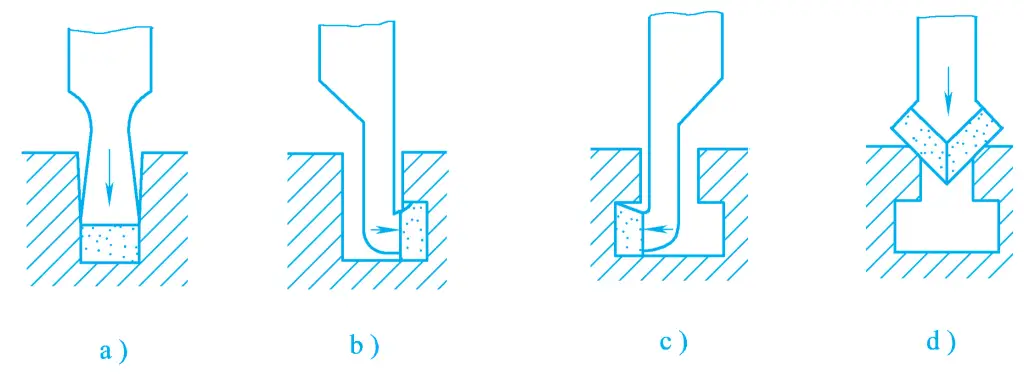

(4) Struganie rowków teowych

Podczas strugania rowków teowych używane są cztery noże strugarskie, a mianowicie frez szczelinowy do strugania prostych szczelin, dwa zakrzywione frezy dla lewej i prawej strony oraz frez do fazowania pod kątem 90°. Etapy strugania pokazano na rysunku 12.

a) Szczelinowanie

b) Struganie jednej strony rowka

c) Struganie drugiej strony rowka

d) Fazowanie

1) Użyj frezu do rowków, aby wyrównać proste rowki

Gdy szerokość prostej szczeliny nie jest duża, frez o szerokości głównej krawędzi tnącej równej szerokości prostej szczeliny jest zwykle używany do wyrównywania szerokości w jednym przejściu, jak pokazano na rysunku 12a.

Jeśli szerokość prostej szczeliny jest duża i nie można jej wyciąć w jednym przejściu, można użyć dwóch frezów o różnych szerokościach, stosując "metodę cięcia środkowego" w celu wyrównania szerokiej prostej szczeliny. "Metoda cięcia środkowego" polega na wyrównaniu środków obu frezów z linią środkową rowka teowego do cięcia. Metoda ta jest wydajna i zapewnia dobrą jakość.

2) Użyj zakrzywionych frezów do wyrównania lewego i prawego rowka.

(Patrz rysunki 12b i 12c) Po wystruganiu prostego rowka w celu nadania mu kształtu poprzez wielokrotne cięcie, można użyć zakrzywionych frezów do wystrugania lewego i prawego rowka. Podczas strugania rowków, ilość cięcia powinna być niewielka, przy użyciu ręcznego posuwu, aby uniknąć uszkodzenia narzędzi i przedmiotu obrabianego.

Podczas obróbki, ostrze struga musi zostać podniesione ze szczeliny przed końcem każdego skoku roboczego i rozpoczęciem skoku powrotnego; przed rozpoczęciem następnego skoku roboczego po zakończeniu skoku powrotnego, ostrze struga powinno zostać opuszczone z powrotem do normalnej pozycji. W związku z tym długość wejścia i wyjścia narzędzia powinna być odpowiednio wydłużona, aby uniknąć wypadków spowodowanych kolizją narzędzia z obrabianym przedmiotem.

3) Fazowanie wylotu szczeliny

Użyj frezu do fazowania pod kątem 90°, aby sfazować wylot szczeliny, jak pokazano na Rysunku 12d, lub użyj dwóch głównych frezów ukośnych z obydwoma kątami 45° do fazowania.

(5) Precyzyjne struganie za pomocą szerokiego noża strugarskiego

Precyzyjne struganie za pomocą strugarki z szerokim ostrzem może zastąpić skrobanie i znacznie zwiększyć produktywność. Strug precyzyjny z szerokim ostrzem nadaje się do obróbki elementów o wysokiej sztywności (takich jak powierzchnie prowadzące obrabiarek).

Precyzyjne struganie jest zwykle wykonywane na precyzyjnej strugarce bramowej o wysokiej sztywności, przy użyciu bardzo niskiego obciążenia. prędkość cięcia (2 ~ 3 m / min) i dużej ilości posuwu, usuwając bardzo cienką warstwę metalu z powierzchni przedmiotu obrabianego (naddatek na struganie wstępne wynosi 0,08 ~ 0,12 mm, naddatek na struganie końcowe wynosi 0,03 ~ 0,05 mm). Obrabiany przedmiot ma minimalne odkształcenia termiczne, dzięki czemu osiąga wysoką jakość obróbki.

II. Przetwarzanie przeciągania

1. Charakterystyka i zakres procesu przeciągania

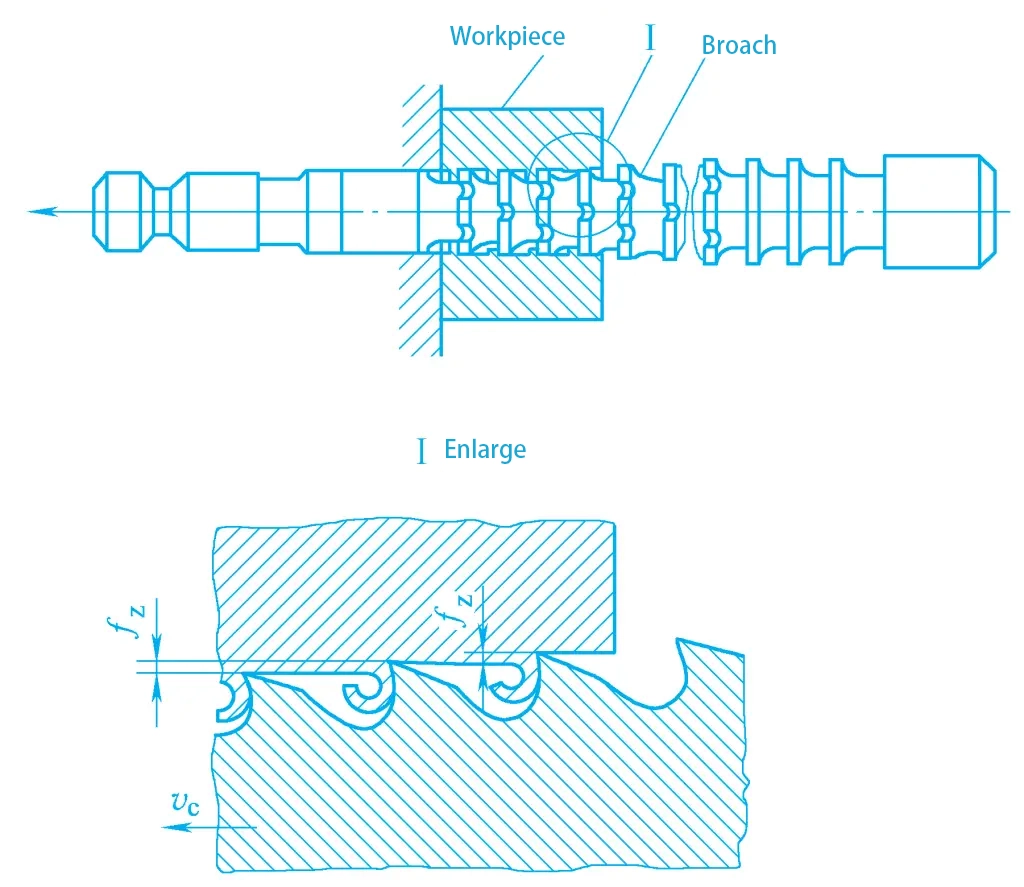

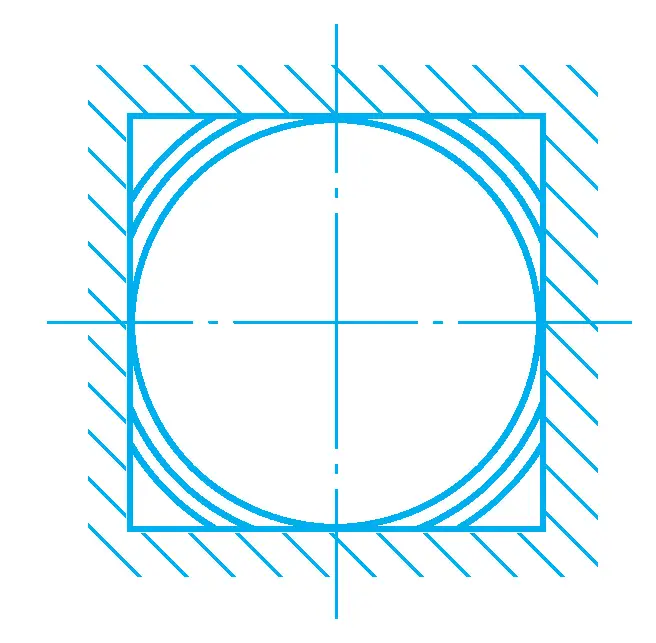

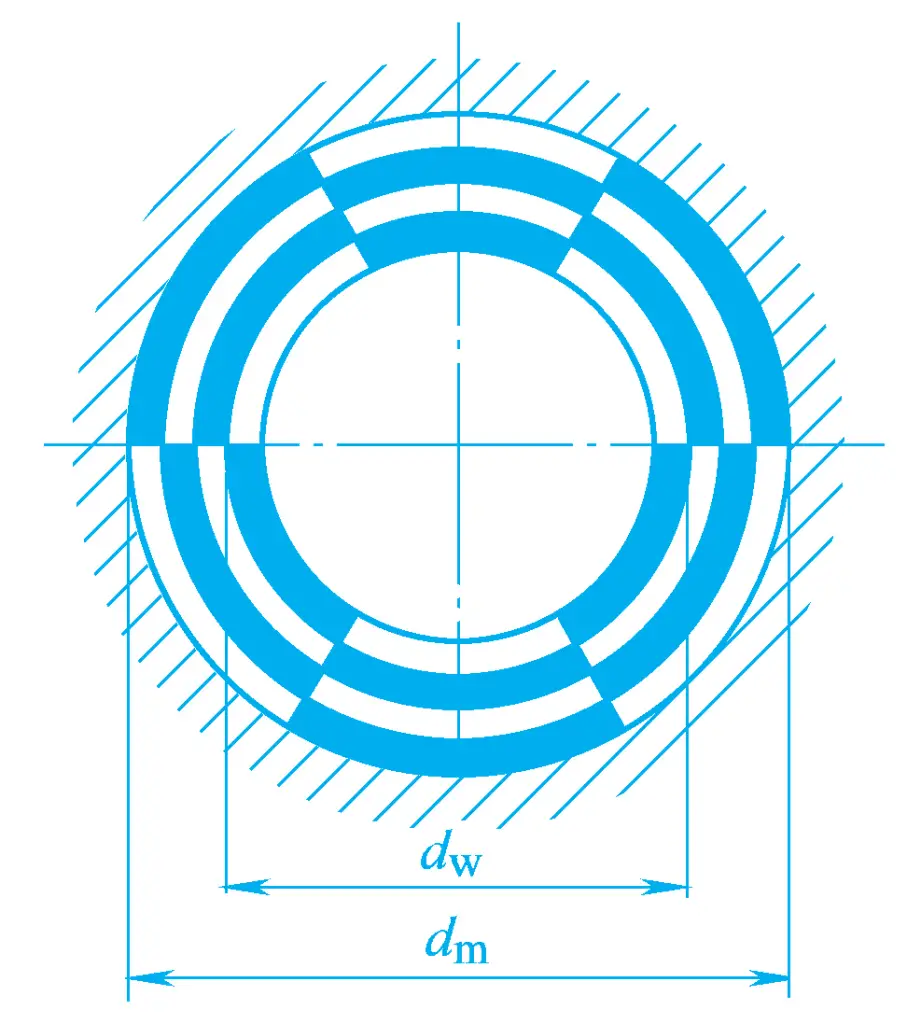

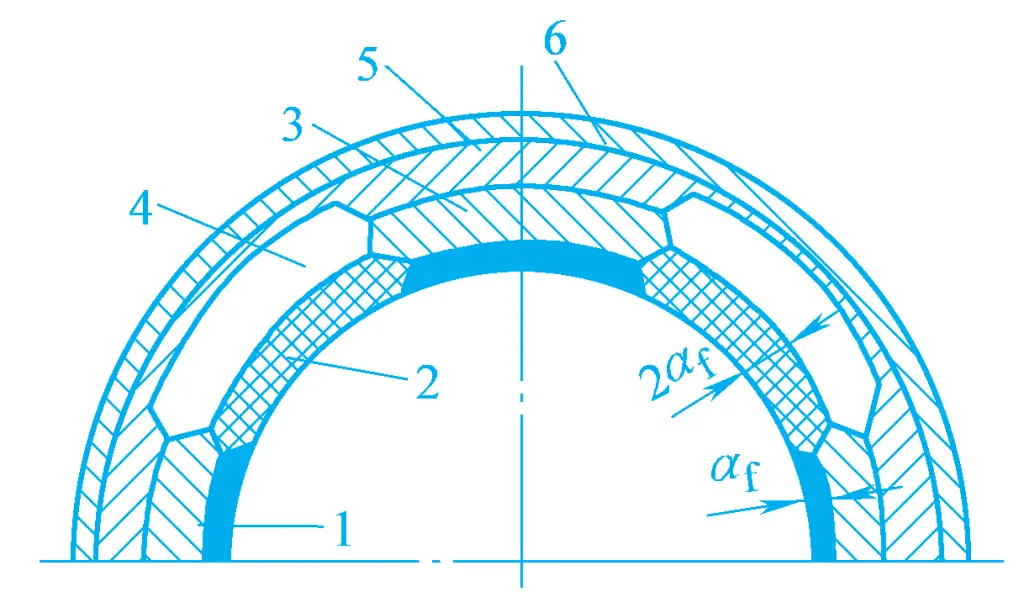

Przeciąganie to proces obróbki, w którym występuje tylko ruch główny bez dedykowanego ruchu posuwowego. Podczas przeciągania głównym ruchem jest ruch względny między przeciągaczem a obrabianym przedmiotem, zazwyczaj jest to ruch liniowy. Przeciągacz jest narzędziem tnącym z wieloma zębami, przy czym każdy kolejny ząb jest wyższy od poprzedniego, a profil zęba odpowiada kształtowi obrabianej powierzchni przedmiotu. Ruch posuwowy uzyskuje się poprzez wzrost zęba (różnica wysokości między kolejnymi zębami), jak pokazano na rysunku 13.

Obróbka zgrubna i dokładna powierzchni przedmiotu obrabianego może być wykonana za jednym pociągnięciem przeciągarki, co oznacza usunięcie całego naddatku powierzchni obróbki w celu uzyskania wymaganej dokładności obróbki i jakości powierzchni. Jeśli narzędzie jest poddawane naciskowi zamiast naprężeniu podczas cięcia, ta metoda obróbki nazywana jest przeciąganiem, które jest stosowane głównie do wykańczania otworów i korygowania deformacji otworów.

Część robocza przeciągacza ma zęby do cięcia zgrubnego, dokładnego i kalibracyjnego. Powierzchnia obrabianego przedmiotu poddawana jest obróbce zgrubnej, dokładnej i kalibracji w jednym skoku, dzięki czemu wydajność przeciągania jest stosunkowo wysoka.

Prędkość przeciągania jest niska, a każdy ząb tnie tylko bardzo cienką warstwę metalu, co skutkuje niewielkim obciążeniem skrawania. Precyzja produkcji przeciągacza jest bardzo wysoka, dzięki czemu przeciągany przedmiot może osiągnąć wysoką dokładność, z tolerancją wymiarową sięgającą IT7 ~ IT6 i chropowatością powierzchni sięgającą Ra3,2 ~ 0,4 μm.

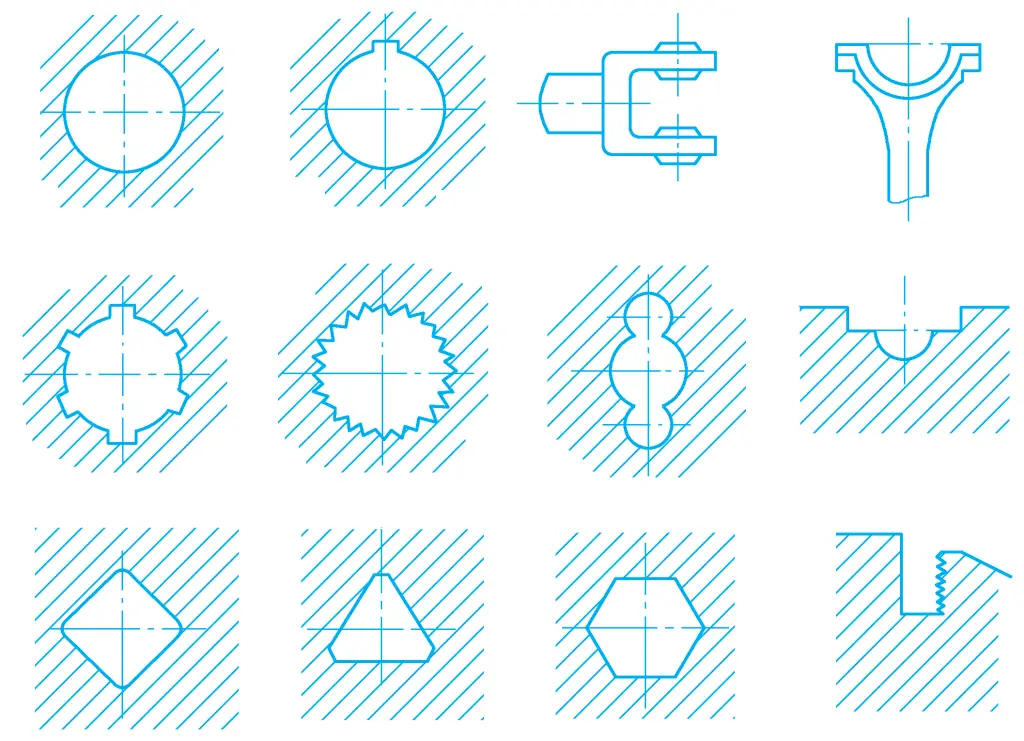

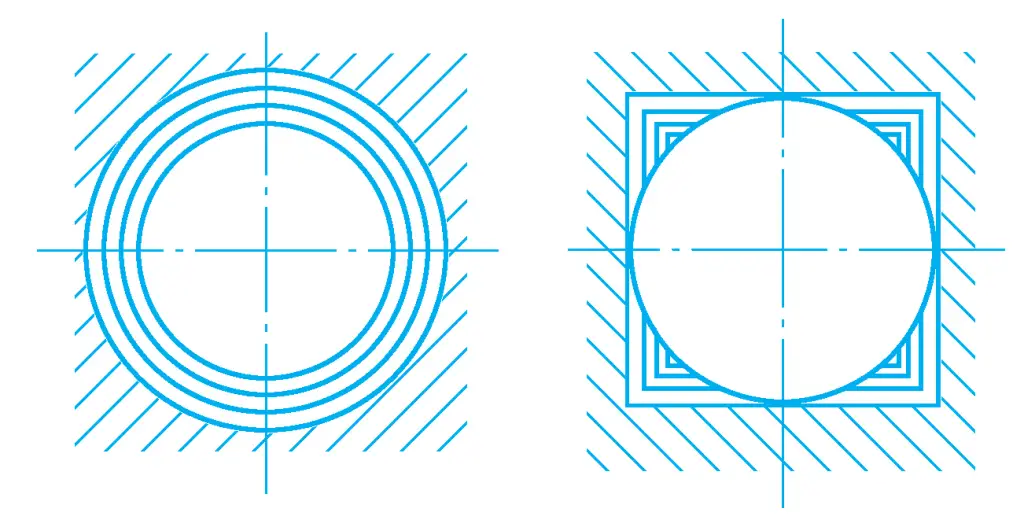

Przeciągacze mają długą żywotność, ale ich struktura jest złożona, a koszty produkcji są wysokie, więc przeciąganie jest stosowane głównie w masowej produkcji seryjnej. Przeciąganie może przetwarzać różne kształty otworów przelotowych, płaszczyzn i uformowanych powierzchni, szczególnie odpowiednie do obróbki uformowanych powierzchni wewnętrznych. Rysunek 14 przedstawia niektóre typowe kształty powierzchni odpowiednie do przeciągania.

2. Przeciągarka

Zwykłe przeciągarki można podzielić na przeciągarki do powierzchni wewnętrznych i przeciągarki do powierzchni zewnętrznych w zależności od powierzchni obróbki i można je podzielić na przeciągarki pionowe, przeciągarki poziome i przeciągarki ciągłe w zależności od struktury i układu.

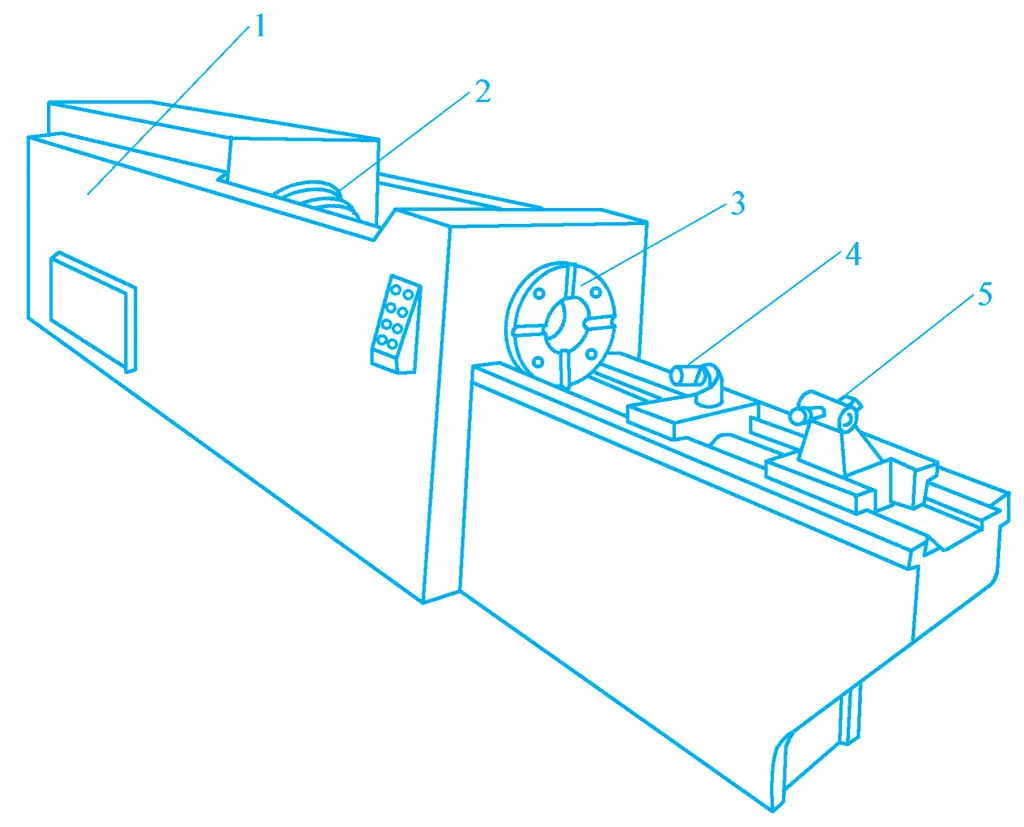

(1) Pozioma przeciągarka wewnętrzna

Rysunek 15 przedstawia widok zewnętrzny poziomej przeciągarki wewnętrznej. Wewnątrz łoża 1 znajduje się poziomo zainstalowany siłownik hydrauliczny 2, który napędza przeciągacz, aby poruszał się poziomo przez tłoczysko, realizując główny ruch przeciągania.

1-osobowe

2-Siłownik hydrauliczny

Fotel z 3 podporami

4-rolkowy

5-Escort Chuck

Podczas przeciągania na przeciągarce przedmiot obrabiany może być ustawiony bezpośrednio powierzchnią czołową do powierzchni czołowej gniazda podporowego 3 (lub zamocowany za pomocą uchwytu). Uchwyt podtrzymujący 5 i rolka 4 służą do podtrzymywania przeciągacza. Przed rozpoczęciem przeciągania uchwyt pomocniczy 5 i rolka 4 przesuwają się w lewo, umożliwiając przeciągaczowi przejście przez wstępnie wykonany otwór w obrabianym przedmiocie, a lewy koniec przeciągacza jest wkładany do uchwytu przeciągacza na przednim końcu tłoczyska. Podczas obróbki rolka 4 opuszcza się i nie działa.

(2) Przeciągarka pionowa

Pionowe przeciągarki można podzielić na pionowe przeciągarki wewnętrzne i pionowe przeciągarki zewnętrzne w zależności od ich zastosowania. Rysunek 16 przedstawia widok zewnętrzny pionowej przeciągarki wewnętrznej, która może wykorzystywać przeciągacze lub przeciągacze pchające do obróbki wewnętrznej powierzchni przedmiotu obrabianego.

1-Dolny wspornik

2-Stół roboczy

3-górny wspornik

4-przesuwne siedzenie

Podczas obróbki z użyciem przeciągacza, przedmiot obrabiany jest umieszczony tak, aby jego powierzchnia czołowa ściśle przylegała do górnej powierzchni stołu roboczego 2, przeciągacz jest podtrzymywany przez górny wspornik 3 na gnieździe ślizgowym 4, wkładany od góry do wstępnie wykonanego otworu w przedmiocie obrabianym i otworu w stole roboczym, a jego dolny uchwyt końcowy jest zaciśnięty na dolnym wsporniku 1 gniazda ślizgowego 4. Gniazdo ślizgowe 4 jest napędzane przez siłownik hydrauliczny, aby poruszać się w dół w celu przeciągania. Podczas obróbki za pomocą przeciągacza pchanego, przedmiot obrabiany jest również montowany na górnej powierzchni stołu roboczego, a przeciągacz pchany jest podparty na górnym wsporniku 3, wykonując obróbkę od góry do dołu.

Rysunek 17 przedstawia widok zewnętrzny pionowej przeciągarki zewnętrznej. Suwak 2 może poruszać się wzdłuż pionowej prowadnicy łoża 4, a przeciągacz zewnętrzny 3 jest zamocowany na suwaku 2, z przedmiotem obrabianym zamocowanym w uchwycie na stole roboczym 1. Suwak przesuwa się pionowo w dół, aby zakończyć przeciąganie zewnętrznej powierzchni przedmiotu obrabianego. Stół roboczy może przesuwać się na boki, aby wyregulować ilość skrawania wstecznego i wycofać obrabiany przedmiot podczas jałowego skoku narzędzia.

1-Stół roboczy

2-Slider

3-Broach

4-osobowy korpus

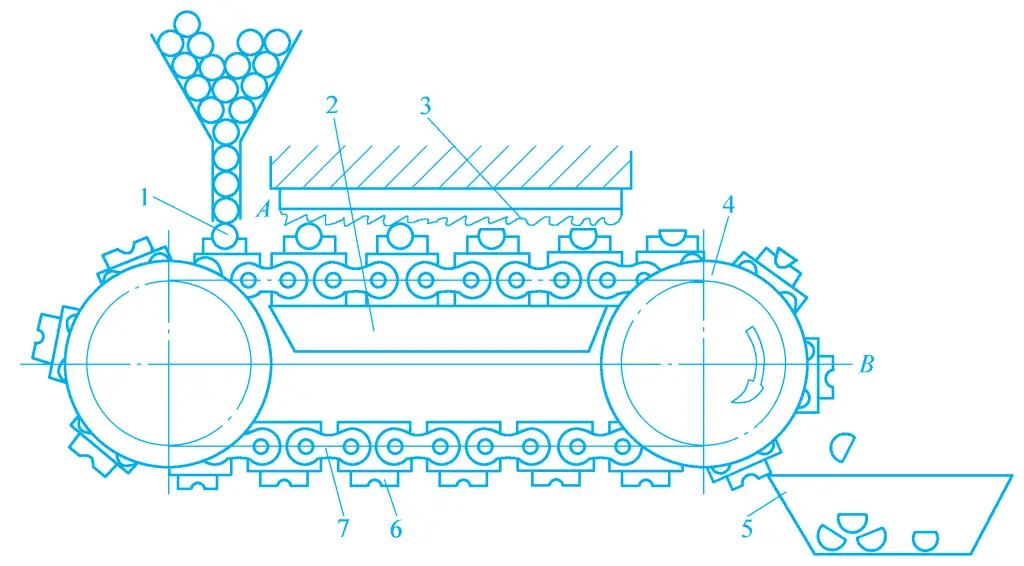

(3) Przeciągarka ciągła (przeciągarka łańcuchowa)

Przeciągarka ciągła to rodzaj pracującej w trybie ciągłym przeciągarki zewnętrznej, której zasadę działania przedstawiono na rysunku 3-127. Łańcuch 7 jest napędzany przez koło łańcuchowe 4, aby poruszać się z prędkością przeciągania, a na łańcuchu zamontowanych jest wiele uchwytów 6.

1-Workpiece

Szyna 2-prowadnicowa

3-Broach

4-Sprocket

5-Pudełko zbiorcze

6-Fixture

7 Łańcuch

Przedmiot obrabiany jest mocowany w pozycji A w uchwycie, a przeciąganie jest wykonywane podczas przechodzenia przez przeciągacz 3 zamocowany powyżej. W tym czasie uchwyt przesuwa się wzdłuż szyny prowadzącej 2 na korpusie łoża, a gdy uchwyt 6 przesuwa się do pozycji B, automatycznie zwalnia się, a obrabiany przedmiot wpada do pojemnika na gotowy produkt 5. Ten typ maszyny do przeciągania w sposób ciągły przetwarza, a zatem ma wyższą wydajność i jest powszechnie stosowany do masowej produkcji zewnętrznych powierzchni małych przedmiotów obrabianych, takich jak obróbka płaszczyzn łączących i półokrągłych wklęsłych powierzchni na korbowodach samochodów i ciągników.

3. Broszka

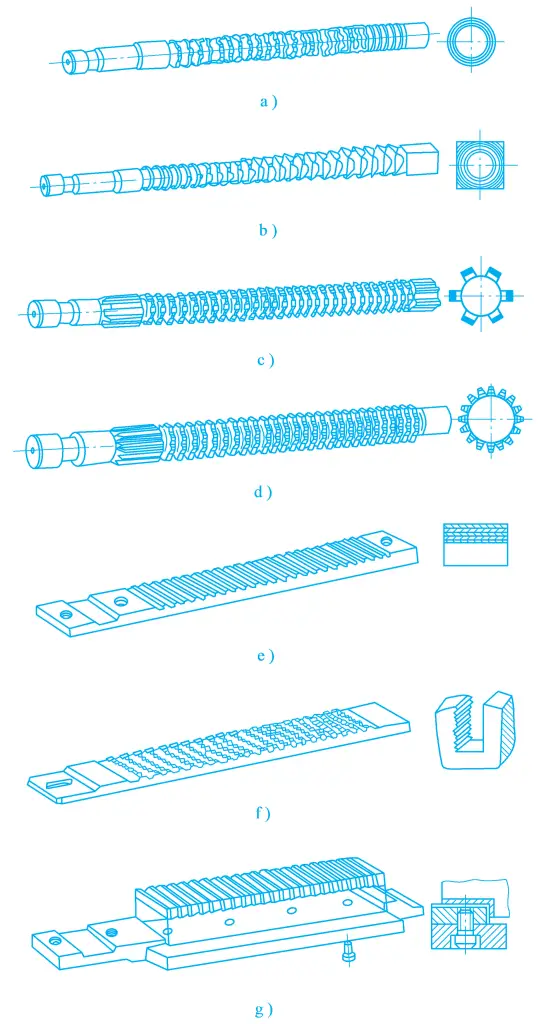

(1) Rodzaje przeciągaczy

Przeciągacze można podzielić na przeciągacze wewnętrzne i zewnętrzne w zależności od położenia obrabianej powierzchni, a powszechnie stosowane przeciągacze wewnętrzne i zewnętrzne pokazano na rysunku 19.

a) Przeciągacz z okrągłym otworem

b) Przeciągacz z otworem kwadratowym

c) Przeciągacz wielowypustowy

d) Przeciągacz do kół zębatych

e) Przeciągacz płaski

f) Przeciągacz do rowków zębatych

g) Przeciągacz kątowy

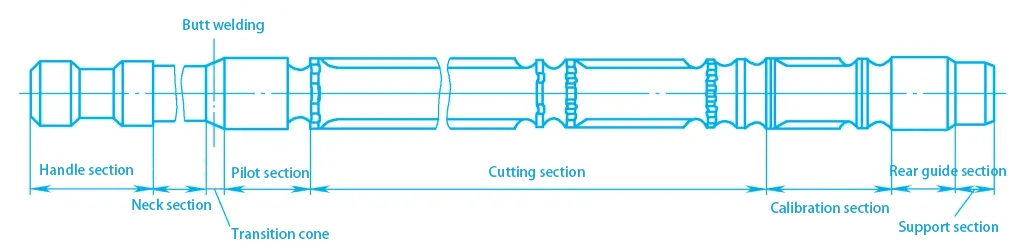

(2) Struktura przeciągaczy

Istnieje wiele rodzajów przeciągaczy, ale ich elementy konstrukcyjne są zasadniczo takie same. Poniżej przedstawiono przeciągacz z okrągłym otworem pokazany na rysunku 20 jako przykład, aby wyjaśnić jego elementy i funkcje.

1) Trzon

Jest to część chwytna przeciągacza, używana do przenoszenia siły ciągnącej.

2) Szyja

Jest to część łącząca między trzpieniem a stożkiem przejściowym, zwykle o stosunkowo małej średnicy, aby umożliwić trzpieniowi przejście przez barierę przeciągarki, a także miejsce do znakowania.

3) Stożek przejściowy

Służy do prowadzenia przeciągacza, aby stopniowo wchodził w otwór przedmiotu obrabianego, odgrywając rolę wyrównania środka.

4) Sekcja wiodąca

Pełni funkcję prowadzącą, zapobiegając przekrzywieniu przeciągacza.

5) Sekcja cięcia

Odpowiada za wszystkie prace związane z cięciem pozostałego materiału, składające się z zębów zgrubnych, przejściowych i wykańczających.

6) Sekcja kalibracji

Służy do polerowania i kalibracji, poprawia również dokładność obróbki i jakość powierzchni oraz może działać jako kopia zapasowa do wykańczania zębów, przy czym każdy kształt i rozmiar zęba jest całkowicie identyczny.

7) Sekcja końcowa

Służy do utrzymywania prawidłowej pozycji końcowej przeciągacza, zapobiegając uszkodzeniu obrabianej powierzchni przez zęby przeciągacza lub samych zębów z powodu ugięcia po odcięciu.

8) Sekcja wsparcia

Służy do podpierania przeciągacza i zapobiegania jego opadaniu. Ogólnie rzecz biorąc, tylko długie i ciężkie przeciągacze mają sekcję podtrzymującą.

4. Metoda przeciągania (schemat przeciągania)

Metoda przeciągania odnosi się do sposobu, w jaki przeciągacz wycina nadmiar materiału z przedmiotu obrabianego, zwykle wyrażanego na wykresach, stąd nazywanego również wykresem przeciągania. To, czy metoda przeciągania jest rozsądnie opracowana, ma duży wpływ na wielkość siły przeciągania, rozkład obciążenia zębów, długość przeciągacza, jakość powierzchni przedmiotu obrabianego, żywotność przeciągacza, wydajność i koszty produkcji.

Główne metody przeciągania są podzielone na warstwowe, segmentowe i kompleksowe.

(1) Warstwowy

Przeciąganie warstwowe to metoda przeciągania, w której nadmiar materiału jest kolejno odcinany warstwa po warstwie. Krawędzie tnące są zazwyczaj dłuższe, szerokość cięcia jest większa, zębów jest więcej, a przeciągacz jest dłuższy. Wydajność przeciągania warstwowego jest niższa i nie nadaje się do przeciągania elementów z twardą skórą. Przeciąganie warstwowe można dalej podzielić na:

1) Typ konturu

Przeciągacz zaprojektowany w typie konturowym ma każdy profil zęba podobny do ostatecznego kształtu obrabianej powierzchni, jak pokazano na rysunku 21. Kształt i rozmiar powierzchni przedmiotu obrabianego są tworzone przez ostatni ząb wykańczający i ząb kalibracyjny, dlatego jakość powierzchni przedmiotu obrabianego jest stosunkowo wysoka.

2) Typ progresywny

Przeciągacz zaprojektowany w typie progresywnym ma profile zębów, które różnią się od kształtu przeciąganej powierzchni. Kształt i rozmiar obrabianej powierzchni przedmiotu obrabianego są tworzone przez wtórne krawędzie tnące każdego zęba, jak pokazano na rysunku 22. Jest to odpowiednie rozwiązanie do obróbki przedmiotów o złożonych kształtach. Produkcja przeciągacza jest prostsza niż w przypadku typu konturowego, ale na już obrobionej powierzchni przedmiotu obrabianego mogą pojawić się ślady połączenia drugorzędnych krawędzi skrawających, co skutkuje gorszą jakością powierzchni przedmiotu obrabianego.

(2) Typ segmentowy (cięcie obrotowe)

Typ segmentowy odnosi się do metody przeciągania, w której każda warstwa nadmiaru materiału na obrabianym przedmiocie jest przecinana przez grupę zębów o tym samym lub zasadniczo tym samym rozmiarze, przy czym każdy ząb przecina tylko część nadmiaru materiału, a pozycje cięcia kolejnych zębów są przesunięte, przy czym cały nadmiar jest kolejno uzupełniany przez kilka grup zębów.

Przeciągacz pokazany na rysunku 23 ma cztery grupy zębów tnących, z których każda zawiera dwa zęby tnące o tej samej średnicy, które kolejno usuwają czarne i białe części warstwy metalu. Przeciągacz zaprojektowany w metodzie segmentowego przeciągania nazywany jest obrotowym przeciągaczem tnącym, zwykle z 2 do 4 zębami na grupę zębów.

Zaletą metody przeciągania segmentowego jest to, że długość krawędzi tnącej (szerokość cięcia) jest krótsza, dopuszczalna grubość cięcia jest większa, dzięki czemu długość przeciągacza można zmniejszyć, wydajność jest wysoka i może bezpośrednio przeciągać przedmioty obrabiane z twardą skórą. Jednak struktura tego rodzaju przeciągacza jest złożona, produkcja jest kłopotliwa, a jakość powierzchni przedmiotu obrabianego po przeciąganiu jest stosunkowo niska.

(3) Typ kompleksowy

Typ kompleksowy jest połączeniem metod przeciągania warstwowego i segmentowego, jak pokazano na rysunku 24.

1-4 - Zgrubne zęby tnące i zęby przejściowe

5, 6-Wykańczanie zębów

Łączy w sobie zalety przeciągaczy konturowych i obrotowych, tzn. zęby zgrubne i przejściowe są wykonane w strukturze cięcia obrotowego, podczas gdy zęby wykańczające mają strukturę konturową. Pozwala to skrócić długość przeciągacza, zwiększyć produktywność, a także uzyskać lepszą jakość powierzchni obrabianego przedmiotu. Przeciągacze do otworów okrągłych produkowane w Chinach w większości wykorzystują tę strukturę.