Wyobraź sobie, że masz za zadanie stworzyć komponent o wysokiej wytrzymałości do krytycznego zastosowania. Czy powinieneś zdecydować się na kucie, z jego imponującą trwałością, czy walcowanie, znane z opłacalności i wydajności? W świecie obróbki metali wybór między kuciem a walcowaniem może znacząco wpłynąć na wydajność i koszt produktu końcowego. W tym artykule zagłębimy się w zawiłe różnice między tymi dwoma procesami, analizując ich zalety, koszty i idealne przypadki użycia. Porównując ich właściwości mechaniczne, takie jak izotropia i obecność węglików eutektycznych, pomożemy Ci zrozumieć, kiedy wybrać jedną metodę zamiast drugiej. Gotowy na poznanie niuansów tych podstawowych technik produkcji? Zanurzmy się.

Zrozumienie procesów kucia i walcowania

Przegląd procesów kucia i walcowania

Proces kucia

Kucie to proces, w którym metal jest kształtowany poprzez zastosowanie miejscowych sił ściskających, zazwyczaj przy użyciu młotów, pras lub matryc. Proces ten może być wykonywany w różnych temperaturach - sklasyfikowanych jako kucie na zimno, ciepło lub gorąco - w zależności od materiału i pożądanych właściwości. Główną zaletą kucia jest poprawa struktury ziarna metalu, co prowadzi do lepszej wytrzymałości, ciągliwości i odporności na zmęczenie.

Kluczowe etapy procesu kucia obejmują:

- Ogrzewanie: Metal jest podgrzewany do odpowiedniej temperatury, aby stał się plastyczny.

- Formowanie: Rozgrzany metal jest umieszczany w matrycy i poddawany działaniu sił ściskających.

- Chłodzenie: Uformowana część jest chłodzona, często w kontrolowany sposób, aby osiągnąć pożądane właściwości mechaniczne.

Proces toczenia

Walcowanie polega na przepuszczaniu materiału metalowego przez jedną lub więcej par walców w celu zmniejszenia grubości, zwiększenia długości lub zmiany kształtu przekroju poprzecznego. Walcowanie można podzielić na walcowanie na gorąco i walcowanie na zimno, w zależności od temperatury, w której przeprowadzany jest proces.

Walcowanie na gorąco odbywa się w temperaturze powyżej temperatury rekrystalizacji metalu, co ułatwia jego kształtowanie i formowanie. Walcowanie na zimno odbywa się w temperaturze pokojowej, co skutkuje gładszą powierzchnią i bardziej precyzyjnymi wymiarami.

Proces walcowania zazwyczaj przebiega w następujący sposób:

- Ogrzewanie: Podczas walcowania na gorąco metal jest podgrzewany do wysokiej temperatury, aby stał się bardziej plastyczny.

- Rolling: Metal przechodzi przez rolki, które wywierają nacisk w celu ukształtowania i rozrzedzenia materiału.

- Wykończenie: Walcowany metal może być poddawany różnym procesom wykończeniowym, takim jak cięcie, prostowanie lub powlekanie.

Porównanie kucia i walcowania

Właściwości mechaniczne

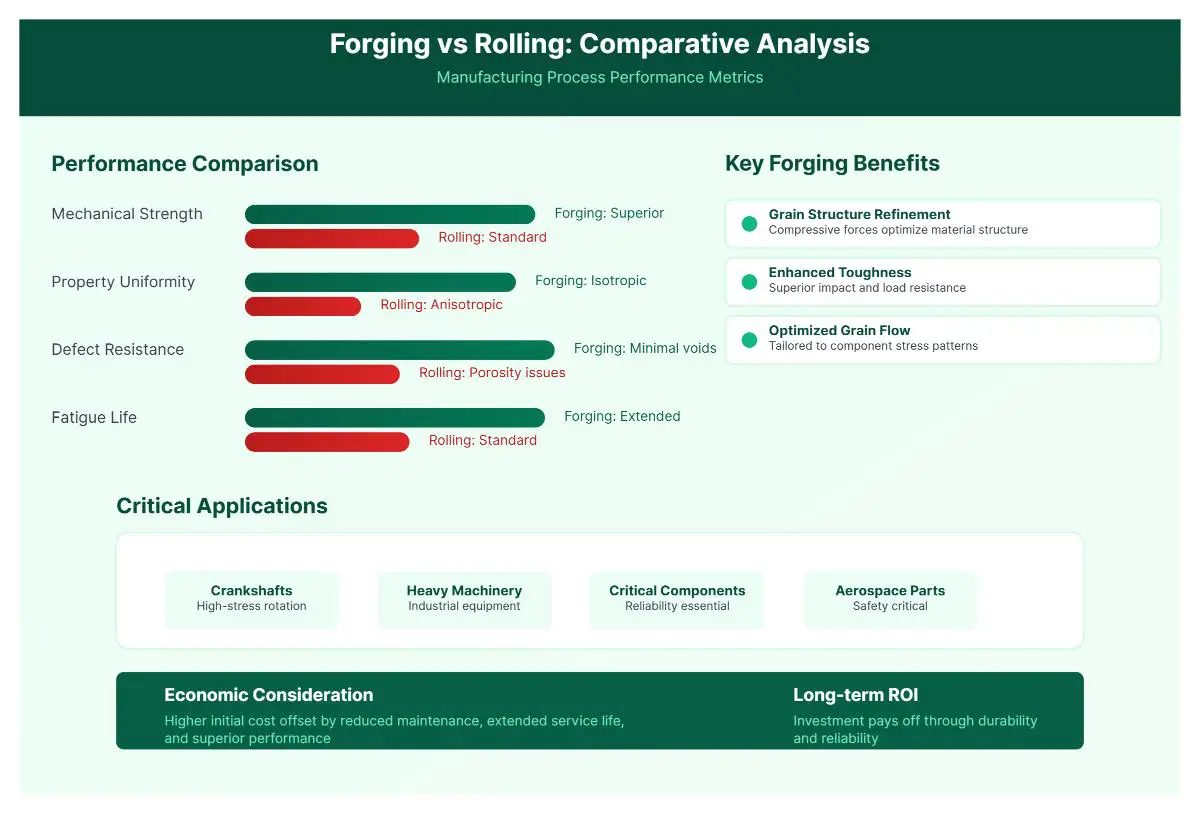

Kucie tworzy części o jednolitych właściwościach we wszystkich kierunkach, dzięki czemu są one bardziej niezawodne pod obciążeniem. Walcowanie poprawia jednak określone właściwości w określonych kierunkach, co może prowadzić do różnych wytrzymałości w zależności od orientacji.

Zastosowania

Kucie jest powszechnie stosowane w przypadku krytycznych komponentów, takich jak wały korbowe, korbowody, koła zębate i części lotnicze. Proces ten jest idealny dla części wymagających wysokiej wytrzymałości, trwałości i odporności na uderzenia. Walcowanie jest szeroko stosowane w produkcji blach, belek konstrukcyjnych, szyn kolejowych i paneli karoserii samochodowych. Nadaje się ono szczególnie do produkcji wysokonakładowej jednolitych, płaskich produktów.

Koszt i wydajność

Kucie jest generalnie droższe ze względu na potrzebę specjalistycznego sprzętu i matryc. Może być jednak opłacalne w przypadku produkcji wysokowytrzymałych części o złożonej geometrii, ponieważ zmniejsza ilość odpadów materiałowych i poprawia żywotność części. Walcowanie jest bardziej opłacalne w przypadku dużych serii produkcyjnych, oferując wyższą wydajność i niższe koszty jednostkowe, zwłaszcza w przypadku produkcji płaskich lub długich produktów o precyzyjnych wymiarach.

Wybór między kuciem a walcowaniem

Decyzja o zastosowaniu kucia lub walcowania zależy od kilku czynników, w tym pożądanych właściwości mechanicznych, wielkości produkcji, kosztów i konkretnego zastosowania. Kucie jest preferowane w przypadku części o wysokiej wytrzymałości i złożonych kształtach, podczas gdy walcowanie jest idealne do wytwarzania jednolitych, wysokonakładowych produktów o doskonałym wykończeniu powierzchni i dokładności wymiarowej.

Aspekty materiałoznawcze

Kucie i walcowanie powodują znaczące zmiany mikrostrukturalne, które wpływają na właściwości i wydajność elementów metalowych.

Mikrostruktura kucia

Kucie obejmuje intensywne odkształcenie plastyczne za pomocą sił ściskających, które rozbija węgliki eutektyczne i udoskonala strukturę ziarna bardziej efektywnie niż walcowanie. Proces ten prowadzi do jednorodnych mikrostruktur o zmniejszonej anizotropii. Silne odkształcenie podczas kucia zwiększa rozdrobnienie ziaren, co skutkuje materiałami o doskonałej wytrzymałości i udarności. Co więcej, jednorodny rozkład węglików i udoskonalony rozmiar ziarna poprawiają odporność zmęczeniową kutych elementów.

Mikrostruktura walcowania i właściwości mechaniczne

Walcowanie odkształca materiał głównie wzdłuż określonych osi (wzdłużnej, poprzecznej lub skośnej), poprawiając wyrównanie ziaren w kierunku walcowania, ale tworząc anizotropowe właściwości mechaniczne. Podczas gdy walcowanie skutecznie eliminuje wady odlewnicze, takie jak porowatość, intensywność odkształcenia jest niższa w porównaniu do kucia, co może skutkować mniej wyrafinowanymi mikrostrukturami. Anizotropia wprowadzona przez walcowanie może prowadzić do zmian właściwości mechanicznych w zależności od kierunku przyłożonego obciążenia.

Kute komponenty wykazują wyższą izotropię, z minimalnymi różnicami między osiowymi i promieniowymi właściwościami mechanicznymi. Ta jednorodność zwiększa trwałość zmęczeniową, dzięki czemu odkuwki są idealne do zastosowań wymagających dużych obciążeń, takich jak komponenty lotnicze. Z kolei produkty walcowane wykazują wytrzymałość kierunkową, która jest lepsza w osi walcowania, ale słabsza w kierunkach poprzecznych. Ta wytrzymałość kierunkowa ogranicza zastosowanie materiałów walcowanych w scenariuszach obciążeń wielokierunkowych.

Rozdrobnienie ziarna i rozkład węglików uzyskane w procesie kucia poprawiają wytrzymałość materiału. Skutkuje to lepszą odpornością na uderzenia, dzięki czemu kute części są bardziej odpowiednie do zastosowań wymagających dużych obciążeń udarowych. Materiały walcowane mogą jednak zachowywać naprężenia szczątkowe, które wpływają na propagację pęknięć, potencjalnie zmniejszając ich odporność na uderzenia.

Mechanika i wydajność procesu

Kontrola deformacji w procesie kucia

Kucie pozwala na większe odkształcenie na operację, umożliwiając produkcję skomplikowanych geometrii i dostosowanego przepływu ziarna. Proces ten jest bardzo skuteczny w tworzeniu złożonych części o precyzyjnych właściwościach mechanicznych. Intensywne odkształcenie podczas kucia pomaga również zmniejszyć wewnętrzne puste przestrzenie i zwiększyć gęstość materiału, co minimalizuje potrzebę kontroli po zakończeniu procesu.

Wydajność procesu walcowania

Walcowanie jest ograniczone geometrią walców, co ogranicza złożoność kształtów przekroju poprzecznego, ale doskonale sprawdza się w produkcji jednolitych arkuszy, prętów lub profili. Proces walcowania jest szybszy i tańszy w przypadku produkcji wielkoseryjnej, dzięki czemu idealnie nadaje się do masowej produkcji belek konstrukcyjnych i innych znormalizowanych produktów. Walcowanie skutecznie eliminuje wady odlewnicze, ale może wprowadzać wady powierzchniowe, takie jak zgorzelina w walcowaniu na gorąco, wymagające wtórnej obróbki.

Wykorzystanie materiałów i ograniczanie wad

Kucie redukuje wewnętrzne puste przestrzenie i zwiększa gęstość materiału, prowadząc do mniejszej liczby defektów i wyższej niezawodności. Proces ten jest szczególnie korzystny w krytycznych zastosowaniach, w których integralność materiału jest najważniejsza.

Walcowanie skutecznie eliminuje wady odlewnicze, takie jak porowatość, ale może wprowadzać wady powierzchniowe, które wymagają dodatkowych procesów wykończeniowych. Zdolność do wytwarzania dużych ilości jednolitych produktów sprawia, że walcowanie jest opłacalnym wyborem dla wielu zastosowań przemysłowych.

Aplikacje branżowe

Zastosowania kucia

Kucie jest powszechnie stosowane w branżach wymagających wysokiej niezawodności i wytrzymałości, takich jak przemysł lotniczy, motoryzacyjny i obronny. Typowe elementy kute obejmują wały korbowe, części układu napędowego i sprzęt, który musi wytrzymać ekstremalne warunki.

Aplikacje rolkowe

Walcowanie jest szeroko stosowane w przemyśle budowlanym, motoryzacyjnym i dóbr konsumpcyjnych. Nadaje się szczególnie do produkcji belek konstrukcyjnych, paneli karoserii samochodowych i innych produktów, w których priorytetem jest opłacalna produkcja masowa.

Najnowsze trendy w materiałoznawstwie

Procesy hybrydowe

Najnowsze osiągnięcia obejmują procesy hybrydowe, które łączą szybkość walcowania z precyzją kucia w celu uzyskania dostosowanych właściwości materiału. Podejście to wykorzystuje mocne strony obu procesów do wydajnej produkcji wysokowydajnych komponentów.

Zaawansowane stopy

Zwiększone wykorzystanie superstopów na bazie niklu w kuciu jest zauważalnym trendem, szczególnie w przypadku części silników odrzutowych. Stopy te oferują doskonałą tolerancję defektów i wydajność w wysokich temperaturach, co czyni je idealnymi do zastosowań lotniczych.

Wysiłki na rzecz zrównoważonego rozwoju

Zrównoważony rozwój jest coraz ważniejszy zarówno w procesach kucia, jak i walcowania. W procesie walcowania zastosowano energooszczędne piece grzewcze, podczas gdy kucie bada kompatybilność materiałów pochodzących z recyklingu bez uszczerbku dla wytrzymałości. Wysiłki te mają na celu zmniejszenie wpływu procesów obróbki metali na środowisko przy jednoczesnym zachowaniu wysokiej wydajności materiału.

Porównywanie właściwości mechanicznych

Wytrzymałość i trwałość

Procesy kucia i walcowania znacząco wpływają na wytrzymałość i trwałość metali.

Kucie

Kucie zwiększa wytrzymałość i trwałość metali poprzez udoskonalanie struktury ziarna za pomocą intensywnych sił ściskających, eliminując wady wewnętrzne i skutkując izotropowymi właściwościami mechanicznymi, które są spójne we wszystkich kierunkach. Sprawia to, że kute części są idealne do zastosowań wymagających dużych obciążeń, takich jak komponenty lotnicze, części samochodowe i ciężkie maszyny.

Rolling

Walcowanie zapewnia doskonałą dokładność wymiarową i wykończenie powierzchni, zwłaszcza w przypadku walcowania na zimno, ale stal walcowana jest zazwyczaj mniej wytrzymała niż stal kuta. Produkty walcowane często wykazują właściwości anizotropowe, co oznacza, że właściwości mechaniczne różnią się w kierunku wzdłużnym i poprzecznym. Pomimo tego, walcowanie pozostaje wysoce wydajną metodą produkcji blach, belek konstrukcyjnych i paneli karoserii samochodowych.

Izotropia i anizotropia

Stopień izotropii w porównaniu z anizotropią właściwości mechanicznych jest krytycznym czynnikiem określającym przydatność produktów kutych i walcowanych do różnych zastosowań.

Kucie

Elementy kute wykazują wyższą izotropowość dzięki jednolitej strukturze ziarna uzyskanej w wyniku odkształcenia ściskającego. Zapewnia to spójne właściwości mechaniczne w różnych kierunkach, zwiększając niezawodność i żywotność części. Wyrafinowana struktura ziarna i jednorodny rozkład węglików przyczyniają się do doskonałej wydajności kutych komponentów przy obciążeniach wielokierunkowych.

Rolling

Produkty walcowane wykazują na ogół cechy anizotropowe, w których właściwości takie jak wytrzymałość i ciągliwość różnią się znacznie między kierunkami. Anizotropia ta wynika z ułożenia ziaren wzdłuż kierunku walcowania, co sprawia, że materiał jest mocniejszy w jednym kierunku, ale potencjalnie słabszy w innych. Ostatnie badania wykazały, że niektóre próbki walcowane mogą wykazywać minimalne zmiany właściwości mechanicznych, co sugeruje postęp w technikach walcowania w celu złagodzenia anizotropii.

Struktura ziarna i wady

Procesy kucia i walcowania wpływają na strukturę ziarna i obecność defektów w metalu.

Kucie

Kucie udoskonala strukturę ziarna, redukuje defekty wewnętrzne i poprawia jednorodność mikrostruktury, zwiększając wytrzymałość i odporność na zmęczenie. Intensywne siły ściskające rozbijają węgliki eutektyczne i rozprowadzają je równomiernie, prowadząc do uzyskania gęstszego i bardziej niezawodnego produktu, odpowiedniego do krytycznych zastosowań, w których tolerancja defektów ma kluczowe znaczenie.

Rolling

Walcowanie może poprawić mikrostrukturę poprzez wyrównanie ziaren wzdłuż kierunku walcowania, ale może nie być tak skuteczne jak kucie w eliminowaniu wad. Podczas gdy walcowanie eliminuje wady odlewnicze, takie jak porowatość, może wprowadzać wady powierzchniowe, zwłaszcza w procesach walcowania na gorąco. Walcowanie na zimno zapewnia lepszą dokładność wymiarową i wykończenie powierzchni, ale nadal zachowuje pewne właściwości anizotropowe.

Złożoność kształtu i produktywność

Złożoność kształtów, które można uzyskać i wydajność procesów są ważnymi czynnikami w obróbce metali.

Kucie

Kucie jest idealne do produkcji złożonych kształtów z dostosowanym przepływem ziarna, choć generalnie oferuje niższą wydajność w porównaniu do walcowania. Proces ten pozwala na tworzenie skomplikowanych geometrii o precyzyjnych właściwościach mechanicznych, dzięki czemu nadaje się do zastosowań wymagających szczegółowych projektów i wysokiej wytrzymałości.

Rolling

Walcowanie wyróżnia się produktywnością, zwłaszcza w przypadku prostszych kształtów, takich jak arkusze, pręty i profile. Proces ten jest szybszy i bardziej opłacalny w przypadku dużych serii produkcyjnych, dzięki czemu idealnie nadaje się do masowej produkcji standardowych produktów. Stal walcowana na zimno zapewnia doskonałą dokładność wymiarową, co ma kluczowe znaczenie w zastosowaniach wymagających precyzyjnych pomiarów i wykończenia powierzchni.

Najnowsze dane i trendy

Ostatnie badania podkreślają ciągły postęp zarówno w technikach kucia, jak i walcowania, podkreślając ich różne zalety. Podczas gdy walcowanie pozostaje wysoce produktywne, kucie nadal zapewnia doskonałe właściwości mechaniczne i izotropowość, co czyni je niezbędnymi w krytycznych zastosowaniach. Innowacje w procesach walcowania stopniowo zmniejszają anizotropię, zwiększając konkurencyjność produktów walcowanych w różnych orientacjach i wymiarach.

Aplikacje i studia przypadków

Przemysł lotniczy

Zastosowania kucia

Kucie ma kluczowe znaczenie w przemyśle lotniczym, ponieważ pozwala wytwarzać komponenty o wysokiej wytrzymałości i niezawodności. Części lotnicze, takie jak tarcze turbin, łopatki silnika i elementy podwozia, są często kute, aby zapewnić, że wytrzymają ekstremalne warunki i naprężenia. Proces ten poprawia właściwości mechaniczne tych części, zapewniając lepszą odporność na zmęczenie i trwałość, które mają kluczowe znaczenie dla bezpieczeństwa i wydajności systemów lotniczych.

Aplikacje rolkowe

Walcowanie jest powszechnie stosowane w sektorze lotniczym do produkcji blach i płyt aluminiowych do kadłubów samolotów, skrzydeł i innych elementów konstrukcyjnych, oferując precyzyjną kontrolę grubości i wykończenie powierzchni. Materiały walcowane, takie jak stop aluminium 2024 T351, oferują doskonałą kontrolę grubości i wykończenie powierzchni, dzięki czemu nadają się do zastosowań, w których wymagane są precyzyjne wymiary i gładkie powierzchnie. Chociaż produkty walcowane mogą nie dorównywać doskonałym właściwościom mechanicznym elementów kutych, są one opłacalne w przypadku produkcji na dużą skalę i zapewniają odpowiednią wydajność w mniej krytycznych zastosowaniach.

Przemysł motoryzacyjny

Zastosowania kucia

Przemysł motoryzacyjny w dużym stopniu polega na kuciu przy produkcji komponentów o wysokiej wytrzymałości, takich jak wały korbowe, korbowody, koła zębate i zwrotnice. Kute komponenty mają kluczowe znaczenie dla niezawodnej pracy silnika i skrzyni biegów, zapewniając trwałość i długoterminową funkcjonalność. Części te wymagają wysokiej trwałości i odporności na uderzenia, które kucie zapewnia dzięki wyrafinowanej strukturze ziarna i jednorodnym właściwościom materiału.

Aplikacje rolkowe

Walcowanie jest szeroko stosowane w przemyśle motoryzacyjnym do produkcji paneli nadwozia, elementów podwozia i belek konstrukcyjnych. Stal walcowana na zimno jest szczególnie ceniona za doskonałą dokładność wymiarową i jakość powierzchni, które mają kluczowe znaczenie dla estetycznych i funkcjonalnych aspektów projektowania samochodów. Kucie na zimno, wariant walcowania, jest wykorzystywane do produkcji prętów i prętów o ulepszonych właściwościach mechanicznych, oferując równowagę między efektywnością kosztową a wydajnością w różnych zastosowaniach motoryzacyjnych.

Maszyny ciężkie

Zastosowania kucia

Kucie matrycowe jest wykorzystywane w przemyśle maszyn ciężkich do tworzenia dużych elementów o niestandardowych kształtach, takich jak wały, koła zębate i obudowy łożysk, umożliwiając uzyskanie złożonych geometrii i dostosowanego przepływu ziarna. Proces ten pozwala na produkcję części o złożonej geometrii i dostosowanym przepływie ziarna, co zwiększa wytrzymałość i ciągliwość. Kute komponenty w ciężkich maszynach są zaprojektowane tak, aby wytrzymać znaczne obciążenia i trudne warunki pracy, zapewniając niezawodność i długowieczność sprzętu używanego w budownictwie, górnictwie i zastosowaniach przemysłowych.

Aplikacje rolkowe

Procesy walcowania są wykorzystywane w ciężkich maszynach do produkcji belek konstrukcyjnych, rur i innych długich produktów. Walcowanie na gorąco jest szczególnie skuteczne w produkcji tych elementów, zapewniając wysoką wydajność i opłacalność produkcji na dużą skalę. Zdolność do wytwarzania jednolitych i znormalizowanych produktów sprawia, że walcowanie jest preferowaną metodą tworzenia podstawowych komponentów wykorzystywanych w budowie ciężkich maszyn.

Studia przypadków

Studium przypadku dla branży lotniczej: Kute a walcowane aluminium

Porównanie kutych i walcowanych komponentów aluminiowych w przemyśle lotniczym podkreśla kompromisy między kosztami a właściwościami mechanicznymi. Przykładowo, kuty stop aluminium 7050 T7452 oferuje doskonałą wytrzymałość i odporność na zmęczenie, dzięki czemu nadaje się do krytycznych zastosowań, takich jak podwozie samolotu. Z kolei walcowany stop aluminium 2024 T351 jest wybierany do paneli kadłuba, gdzie kontrola grubości i wykończenie powierzchni są najważniejsze, chociaż może nie zapewniać takiego samego poziomu właściwości mechanicznych jak odkuwki.

Studium przypadku dla branży motoryzacyjnej: Komponenty silnika

W przemyśle motoryzacyjnym kute elementy silnika, takie jak wały korbowe i korbowody, wykazują zwiększoną trwałość i wydajność w porównaniu z ich walcowanymi odpowiednikami. Kucie zapewnia wyrafinowaną strukturę ziarna i jednolite właściwości materiału, co jest niezbędne w przypadku części poddawanych wysokim naprężeniom i obciążeniom cyklicznym. Z kolei stal walcowana jest wykorzystywana do produkcji paneli nadwozia, gdzie dokładność wymiarowa i wykończenie powierzchni mają kluczowe znaczenie, podkreślając znaczenie wyboru odpowiedniego procesu w oparciu o konkretne wymagania aplikacji.

Studium przypadku maszyn ciężkich: Niestandardowe wały

Kucie matrycowe jest wykorzystywane do produkcji niestandardowych wałów do ciężkich maszyn, oferując doskonałe właściwości mechaniczne i możliwość tworzenia złożonych kształtów. Studium przypadku producenta sprzętu górniczego wykazało, że kute wały wykazywały lepszą odporność na uderzenia i dłuższą żywotność w porównaniu do walcowanych alternatyw. Dostosowany przepływ ziarna uzyskany dzięki kuciu zapewnił zwiększoną wytrzymałość i niezawodność, niezbędną dla sprzętu pracującego w wymagających warunkach.

Analiza kosztów: Kucie vs Walcowanie

Koszty początkowe

Porównując początkowe koszty kucia i walcowania, należy wziąć pod uwagę kilka czynników.

Rolling

Walcowanie ma zazwyczaj niższe koszty początkowe, ponieważ wykorzystuje znormalizowane narzędzia i szybkie linie produkcyjne. Sprawia to, że jest ono szczególnie odpowiednie do produkcji na dużą skalę płaskich lub długich produktów, takich jak belki i arkusze. Wydajność procesów walcowania pomaga zminimalizować ilość odpadów materiałowych, co dodatkowo obniża koszty.

Kucie

Z drugiej strony, kucie wiąże się z wyższymi kosztami początkowymi. Wynika to przede wszystkim z zapotrzebowania na niestandardowe matryce, specjalistyczną siłę roboczą i konfigurację dla każdej konkretnej części. Kucie jest zwykle wykorzystywane do tworzenia złożonych geometrii i części o krytycznej wydajności, takich jak te wymagane w przemyśle lotniczym, co wymaga precyzyjnego oprzyrządowania i skrupulatnej konfiguracji.

Wykorzystanie materiałów

Wykorzystanie materiałów jest krytycznym aspektem analizy kosztów w procesach obróbki metali.

Rolling

Walcowanie doskonale sprawdza się w uzyskiwaniu kształtów zbliżonych do siatki z wąskimi tolerancjami, zmniejszając ilość odpadów i odpadów materiałowych, a także jest zoptymalizowane pod kątem masowej produkcji jednolitych przekrojów, dzięki czemu jest wysoce wydajne w produkcji dużych ilości standardowych produktów.

Kucie

Kucie, w szczególności kucie w matrycy zamkniętej, minimalizuje wypływki i straty materiału. Jednak koszty materiałów mogą znacznie wzrosnąć w przypadku złożonych stopów, takich jak stale żaroodporne. Kucie matrycowe i walcowanie pierścieniowe zapewniają równowagę między kosztami a elastycznością, szczególnie w przypadku średnich serii produkcyjnych.

Ekonomia wielkości produkcji

Ekonomia wielkości produkcji odgrywa znaczącą rolę w określaniu opłacalności kucia w porównaniu z walcowaniem.

Rolling

Procesy walcowania korzystają z ekonomii skali, co prowadzi do znacznie niższych kosztów jednostkowych w przypadku dużych serii produkcyjnych. To sprawia, że walcowanie jest bardzo korzystne dla rynków wielkoseryjnych, takich jak przemysł budowlany i motoryzacyjny, ze względu na szybkość i spójność.

Kucie

Kucie jest bardziej opłacalne w przypadku produkcji nisko- i średnioseryjnej, gdzie doskonałe właściwości mechaniczne części uzasadniają wyższe koszty. Długa żywotność oprzyrządowania do kucia i zdolność adaptacji procesów, takich jak systemy CAD/CAM firmy Frigate, pomagają ograniczyć przestoje i zmniejszyć ogólne koszty.

Długoterminowe koszty

Długoterminowe koszty obejmują takie czynniki, jak trwałość, konserwacja i koszty cyklu życia.

Kucie

Kute komponenty wykazują doskonałą odporność na zmęczenie materiału i zmniejszoną liczbę usterek, co obniża koszty cyklu życia w krytycznych zastosowaniach, takich jak ciężkie maszyny i obronność. Zmniejszona awaryjność części kutych często równoważy wyższą inwestycję początkową, czyniąc je bardziej ekonomicznymi w dłuższej perspektywie w zastosowaniach o krytycznym znaczeniu dla wydajności.

Rolling

Podczas gdy walcowanie jest opłacalne dla początkowej produkcji, może mieć ograniczoną trwałość w środowiskach o wysokim obciążeniu. Potencjalne ukryte koszty mogą wynikać z wymiany części lub konserwacji w sektorach, w których wydajność ma kluczowe znaczenie, co może wpływać na ogólną opłacalność produktów walcowanych.

Kompromisy specyficzne dla branży

W różnych branżach priorytetem przy wyborze między kuciem a walcowaniem są różne czynniki.

Lotnictwo i kosmonautyka/obrona

W przemyśle lotniczym i obronnym kucie jest preferowane pomimo wyższych kosztów ze względu na niezawodność i wytrzymałość, jaką zapewnia. Doskonałe właściwości mechaniczne kutych komponentów mają kluczowe znaczenie dla bezpieczeństwa i wydajności w tych sektorach.

Budownictwo/Towary konsumpcyjne

W branży budowlanej i dóbr konsumpcyjnych walcowanie jest często traktowane priorytetowo ze względu na opłacalność i skalowalność. Zdolność do wytwarzania dużych ilości jednolitych produktów po niższych kosztach sprawia, że walcowanie jest atrakcyjną opcją dla tych rynków.

Najnowsze trendy (2024-2025)

Najnowsze trendy w procesach kucia i walcowania odzwierciedlają postępy mające na celu optymalizację kosztów i poprawę wydajności.

Optymalizacja materiałów

Zastosowanie zaawansowanych stopów i predykcyjnych technik zaopatrzenia, takich jak analiza trendów rynkowych Frigate, pomaga obniżyć koszty związane z kuciem. Innowacje te pozwalają na lepsze wykorzystanie materiałów i zarządzanie kosztami.

Innowacyjne narzędzia

Innowacje w oprzyrządowaniu, w tym adaptacyjne matryce i technologie symulacji, minimalizują ilość przeróbek i zmniejszają różnicę w kosztach między kuciem a walcowaniem w przypadku zamówień o średniej wielkości. Postępy te zwiększają wydajność i opłacalność obu procesów.

Ramy decyzyjne

Decydując się na kucie lub walcowanie, należy wziąć pod uwagę kilka czynników:

| Czynnik | Forging Advantage | Rolling Advantage |

|---|---|---|

| Koszt | Długoterminowy zwrot z inwestycji w krytycznych aplikacjach | Przystępna cena dla masowej produkcji |

| Wydajność | Większa wytrzymałość i odporność na zmęczenie | Odpowiednie dla niekrytycznych, znormalizowanych części |

| Objętość | Niskie i średnie wolumeny o wysokim stopniu złożoności | Duże objętości o jednolitych przekrojach |

| Czas realizacji | Dłuższa konfiguracja, ale możliwość dostosowania do walcowania w otwartej matrycy/pierścieniu | Szybsza realizacja w przypadku standardowych produktów |

Przykłady z życia wzięte

Zastosowania kucia

Przemysł lotniczy

Kucie ma kluczowe znaczenie w przemyśle lotniczym, ponieważ produkuje komponenty, które są zarówno mocne, jak i niezawodne. Elementy takie jak tarcze turbin, łopatki silników i części podwozia muszą wytrzymywać ekstremalne warunki i naprężenia. Intensywne siły ściskające stosowane w kuciu tworzą wyrafinowaną strukturę ziarna, dzięki czemu części te mogą wytrzymać rygorystyczne wymagania zastosowań lotniczych, zapewniając lepszą odporność na zmęczenie i trwałość.

Przemysł motoryzacyjny

W sektorze motoryzacyjnym kucie jest wykorzystywane do produkcji krytycznych komponentów, takich jak wały korbowe, korbowody, koła zębate i zwrotnice. Części te wymagają wysokiej trwałości i odporności na uderzenia, które kucie zapewnia dzięki wyrafinowanej strukturze ziarna i jednorodnym właściwościom materiału. Kute części zwiększają niezawodność silnika i skrzyni biegów, zapewniając pojazdom dobre osiągi przez długi czas.

Maszyny ciężkie

Kucie matrycowe jest stosowane w ciężkich maszynach do tworzenia dużych, niestandardowych komponentów, takich jak wały, koła zębate i obudowy łożysk. Proces ten pozwala na uzyskanie złożonych geometrii i dostosowanego przepływu ziarna, zwiększając wytrzymałość i ciągliwość. Kute komponenty w ciężkich maszynach są zaprojektowane tak, aby wytrzymać znaczne obciążenia i trudne warunki pracy, zapewniając niezawodność i długowieczność sprzętu używanego w budownictwie, górnictwie i zastosowaniach przemysłowych.

Aplikacje rolkowe

Przemysł budowlany

Walcowanie jest szeroko stosowane w budownictwie do wydajnej i ekonomicznej produkcji belek konstrukcyjnych, rur i innych długich produktów, zwłaszcza poprzez walcowanie na gorąco. Proces ten jest szczególnie skuteczny w przypadku tych elementów, zapewniając wysoką wydajność produkcji na dużą skalę.

Przemysł motoryzacyjny

Procesy walcowania są szeroko stosowane w przemyśle motoryzacyjnym do produkcji paneli nadwozia, elementów podwozia i belek konstrukcyjnych. Stal walcowana na zimno jest ceniona za doskonałą dokładność wymiarową i jakość powierzchni, które mają kluczowe znaczenie dla estetycznych i funkcjonalnych aspektów projektowania samochodów. Produkty walcowane zapewniają produkcję wielkoseryjną o precyzyjnych wymiarach, co czyni je idealnymi do zastosowań motoryzacyjnych.

Przemysł dóbr konsumpcyjnych

W przemyśle dóbr konsumpcyjnych walcowanie jest wykorzystywane do produkcji różnych wyrobów metalowych, w tym urządzeń i obudów elektronicznych. Proces ten zapewnia jednolitość i wykończenie powierzchni, które są niezbędne dla wyglądu i funkcjonalności produktów konsumenckich. Zdolność do wytwarzania dużych ilości znormalizowanych produktów sprawia, że walcowanie jest opłacalnym wyborem dla tego rynku.

Studia przypadków

Lotnictwo i kosmonautyka: Kute a walcowane aluminium

Porównanie kutych i walcowanych komponentów aluminiowych w przemyśle lotniczym ujawnia kompromisy między kosztami a wytrzymałością mechaniczną. Kuty stop aluminium 7050 T7452 oferuje doskonałą wytrzymałość i odporność na zmęczenie, dzięki czemu nadaje się do krytycznych zastosowań, takich jak podwozie samolotu. Z kolei walcowany stop aluminium 2024 T351 jest wybierany do paneli kadłuba, gdzie kontrola grubości i wykończenie powierzchni są najważniejsze, chociaż może nie zapewniać takiego samego poziomu właściwości mechanicznych jak odkuwki.

Motoryzacja: Komponenty silnika

W przemyśle motoryzacyjnym kute elementy silnika, takie jak wały korbowe i korbowody, wykazują zwiększoną trwałość i wydajność w porównaniu z ich walcowanymi odpowiednikami. Kucie zapewnia wyrafinowaną strukturę ziarna i jednolite właściwości materiału, co jest niezbędne w przypadku części poddawanych wysokim naprężeniom i obciążeniom cyklicznym. Z kolei stal walcowana jest wykorzystywana do produkcji paneli nadwozia, gdzie dokładność wymiarowa i wykończenie powierzchni mają kluczowe znaczenie, podkreślając znaczenie wyboru odpowiedniego procesu w oparciu o konkretne wymagania aplikacji.

Maszyny ciężkie: Wały niestandardowe

Kucie matrycowe jest wykorzystywane do produkcji niestandardowych wałów do ciężkich maszyn, oferując doskonałe właściwości mechaniczne i możliwość tworzenia złożonych kształtów. Studium przypadku producenta sprzętu górniczego wykazało, że kute wały wykazywały lepszą odporność na uderzenia i dłuższą żywotność w porównaniu do walcowanych alternatyw. Dostosowany przepływ ziarna uzyskany dzięki kuciu zapewnił zwiększoną wytrzymałość i niezawodność, niezbędną dla sprzętu pracującego w wymagających warunkach.

Często zadawane pytania

Poniżej znajdują się odpowiedzi na najczęściej zadawane pytania:

Jakie są zalety kucia w porównaniu z walcowaniem?

Kucie oferuje kilka zalet w porównaniu z walcowaniem, szczególnie pod względem właściwości mechanicznych, integralności strukturalnej i przydatności do zastosowań wymagających dużych obciążeń. Kucie polega na odkształcaniu metalu pod wpływem sił ściskających, co poprawia strukturę ziaren, skutkując częściami o doskonałej wytrzymałości i ciągliwości. Proces ten osiąga również wyższą izotropowość, co oznacza, że właściwości mechaniczne są bardziej jednolite we wszystkich kierunkach, w przeciwieństwie do walcowania, które często skutkuje właściwościami anizotropowymi z powodu wydłużonych ziaren wzdłuż kierunku walcowania.

Dodatkowo, kucie redukuje defekty wewnętrzne, takie jak puste przestrzenie i porowatość, prowadząc do poprawy odporności zmęczeniowej i wydłużenia żywotności. Pozwala również na produkcję złożonych kształtów z przepływem ziarna dostosowanym do ścieżek naprężeń komponentu, zwiększając wydajność przy dużych obciążeniach i uderzeniach. Atrybuty te sprawiają, że kucie jest szczególnie odpowiednie do krytycznych zastosowań, takich jak wały korbowe i komponenty maszyn o dużej wytrzymałości, gdzie niezawodność i trwałość mają kluczowe znaczenie. Pomimo wyższego kosztu początkowego, długoterminowe korzyści wynikające z ograniczonej konserwacji i zwiększonej trwałości części często przewyższają wydatki.

Jaki jest koszt kucia w porównaniu do walcowania?

Porównując koszty kucia i walcowania, kucie generalnie wiąże się z wyższymi wydatkami. Wynika to ze złożoności i precyzji wymaganej w procesie kucia, który obejmuje specjalnie zaprojektowane matryce oraz znaczne kształtowanie i prasowanie materiału, co prowadzi do zwiększonych kosztów materiałów i robocizny. Z kolei walcowanie jest bardziej opłacalne, zwłaszcza w przypadku produkcji wielkoseryjnej, ponieważ przetwarza duże ilości materiału w sposób wydajny i spójny, minimalizując ilość odpadów.

Jednakże, pomimo wyższych kosztów początkowych, kucie oferuje długoterminowe korzyści poprzez wytwarzanie części o doskonałych właściwościach mechanicznych i trwałości, co może z czasem zmniejszyć wydatki na konserwację i wymianę. Podsumowując, walcowanie jest korzystne ze względu na efektywność kosztową w produkcji na dużą skalę, podczas gdy kucie jest preferowane w przypadku wytrzymałych i trwałych komponentów, pomimo wyższych kosztów początkowych.

Kiedy powinienem wybrać kucie zamiast walcowania?

Wybierz kucie zamiast walcowania, gdy aplikacja wymaga części o złożonych kształtach, wysokiej wytrzymałości mechanicznej i doskonałej trwałości. Kucie jest idealne dla niestandardowych projektów i komponentów, które muszą wytrzymać znaczne naprężenia lub obciążenia, ponieważ poprawia strukturę ziarna materiału, co skutkuje zwiększoną wytrzymałością, plastycznością i odpornością na zmęczenie. Proces ten jest szczególnie korzystny w przypadku zastosowań związanych z wysokimi naprężeniami, takich jak przemysł lotniczy, motoryzacyjny i maszyn ciężkich, gdzie wydajność materiału ma kluczowe znaczenie. Z drugiej strony walcowanie jest bardziej odpowiednie do produkcji wielkoseryjnej długich, płaskich lub cylindrycznych produktów, takich jak płyty, arkusze i rury, gdzie priorytetem jest wydajność i opłacalność.

Jakie materiały najlepiej nadają się do kucia?

Kucie jest procesem produkcyjnym, który obejmuje kształtowanie części metalowych poprzez zastosowanie ciepła i ciśnienia. Wybór materiału ma kluczowe znaczenie, ponieważ determinuje ostateczne właściwości i wydajność kutej części. Niektóre z materiałów najlepiej nadających się do kucia to:

- Stal węglowa: Ekonomiczny i szeroko stosowany w aplikacjach, które nie wymagają wysokich temperatur pracy lub wyjątkowej wytrzymałości. Można ją stopić z pierwiastkami takimi jak chrom, tytan i nikiel, aby poprawić jej właściwości. Kute części ze stali węglowej są odporne na ścieranie, zmęczenie i zużycie.

- Stale stopowe: Zawierające pierwiastki takie jak chrom, nikiel lub molibden, stale stopowe oferują doskonałą wytrzymałość, odporność na ciepło i korozję. Są idealne do wymagających zastosowań, takich jak przekładnie, wały korbowe i elementy lotnicze.

- Stal nierdzewna: Znana ze swojej odporności na korozję i trwałości, stal nierdzewna jest często stosowana w środowiskach, w których występuje wilgoć lub chemikalia, takich jak sprzęt morski, sprzęt medyczny i maszyny do przetwarzania żywności.

- Stale mikrostopowe: Stale te zawierają niewielkie ilości pierwiastków stopowych dodawanych w celu poprawy właściwości mechanicznych, dzięki czemu nadają się do zastosowań wymagających dużych obciążeń cyklicznych.

- Stopy aluminium: Lekkie i odporne na korozję stopy aluminium są stosowane w przemyśle lotniczym i motoryzacyjnym, gdzie redukcja wagi ma kluczowe znaczenie.

- Nadstopy: Wysokowydajne stopy stosowane w bardzo wymagających aplikacjach, takich jak komponenty silników odrzutowych, oferujące wyjątkową wytrzymałość w wysokich temperaturach.

Wybierając materiał do kucia, należy wziąć pod uwagę takie czynniki, jak wymagania aplikacji, względy ekonomiczne i pożądane właściwości mechaniczne.

Jakie branże powszechnie wykorzystują procesy walcowania?

Procesy walcowania są szeroko stosowane w różnych gałęziach przemysłu ze względu na ich zdolność do wydajnego i precyzyjnego kształtowania metali. Kluczowe sektory, które w dużym stopniu polegają na walcowaniu, obejmują:

- Przemysł energetyczny i solarny: Walcowanie ma kluczowe znaczenie dla tworzenia komponentów wspierających panele słoneczne, takich jak kanały kapeluszowe, kanały C i Z-purlins, które są niezbędne dla dużych farm słonecznych i dachów komercyjnych.

- Przechowywanie żywności i chłodzenie: W komercyjnych magazynach żywności walcowanie jest wykorzystywane do produkcji komponentów do lodówek i zamrażarek, w tym paneli teksturowanych, płyt dociskowych i poręczy ze stali nierdzewnej.

- Transport: Sektor transportowy wykorzystuje walcowanie do produkcji komponentów wagonów kolejowych, w tym paneli dachowych i bocznych, stalowych płyt progowych i kanałów usztywniających.

- Przemysł lotniczy i motoryzacyjny: Precyzyjne metale walcowane na zimno są niezbędne w przemyśle lotniczym i motoryzacyjnym, gdzie wymagana jest wysoka wytrzymałość i precyzyjne wymiary.

- Produkcja ogólna: Procesy walcowania mają fundamentalne znaczenie w produkcji blach, płyt i prętów wykorzystywanych w różnych branżach produkcyjnych, oferując wszechstronność w tworzeniu niestandardowych kształtów i rozmiarów.

Walcowanie może być wykonywane różnymi metodami, takimi jak walcowanie na gorąco, walcowanie na zimno, walcowanie pierścieniowe i walcowanie skośne, z których każda jest odpowiednia do różnych zastosowań i wymagań dotyczących produktu.

Jak izotropia i węgliki eutektyczne wpływają na właściwości mechaniczne?

Izotropia i węgliki eutektyczne znacząco wpływają na właściwości mechaniczne metali, szczególnie w kontekście procesów kucia i walcowania. Izotropia odnosi się do jednolitych właściwości mechanicznych we wszystkich kierunkach. Elementy kute wykazują na ogół wyższą izotropię niż części walcowane, ponieważ proces kucia równomiernie przykłada siły ściskające, co skutkuje bardziej jednorodną strukturą ziaren. Izotropia ta przyczynia się do zrównoważonego zachowania mechanicznego i dłuższej żywotności. Z kolei walcowanie wydłuża ziarna w kierunku walcowania, powodując anizotropię - właściwości mechaniczne różnią się w zależności od kierunku.

Węgliki eutektyczne to twarde, kruche fazy, które tworzą się podczas krzepnięcia i wpływają na wytrzymałość, ciągliwość i odporność na zużycie. Ich rozmiar, kształt i rozmieszczenie mają kluczowe znaczenie; duże, ciągłe sieci węglików mogą zmniejszać wytrzymałość i zwiększać kruchość. Kucie zazwyczaj wiąże się z bardziej rozległym odkształceniem niż walcowanie, co prowadzi do lepszej fragmentacji i bardziej równomiernego rozmieszczenia węglików eutektycznych, co zwiększa wytrzymałość i wytrzymałość poprzez przerwanie kruchych sieci węglików. Walcowanie ma jednak tendencję do wydłużania węglików, pogarszając anizotropię i tworząc słabości kierunkowe.