I. Ręczne spawanie łukowe

Ręczne spawanie łukowe metali to metoda spawania łukowego, w której elektroda jest obsługiwana ręcznie w celu spawania. Jest to najwcześniej opracowana i nadal najczęściej stosowana metoda spawania spośród różnych metod spawania łukowego.

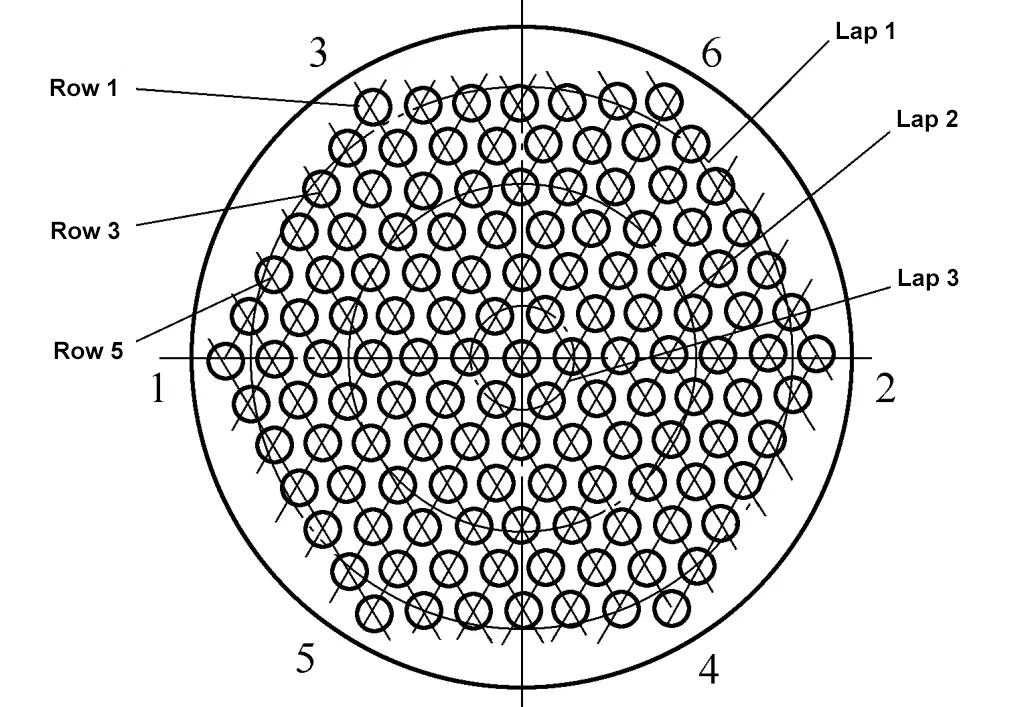

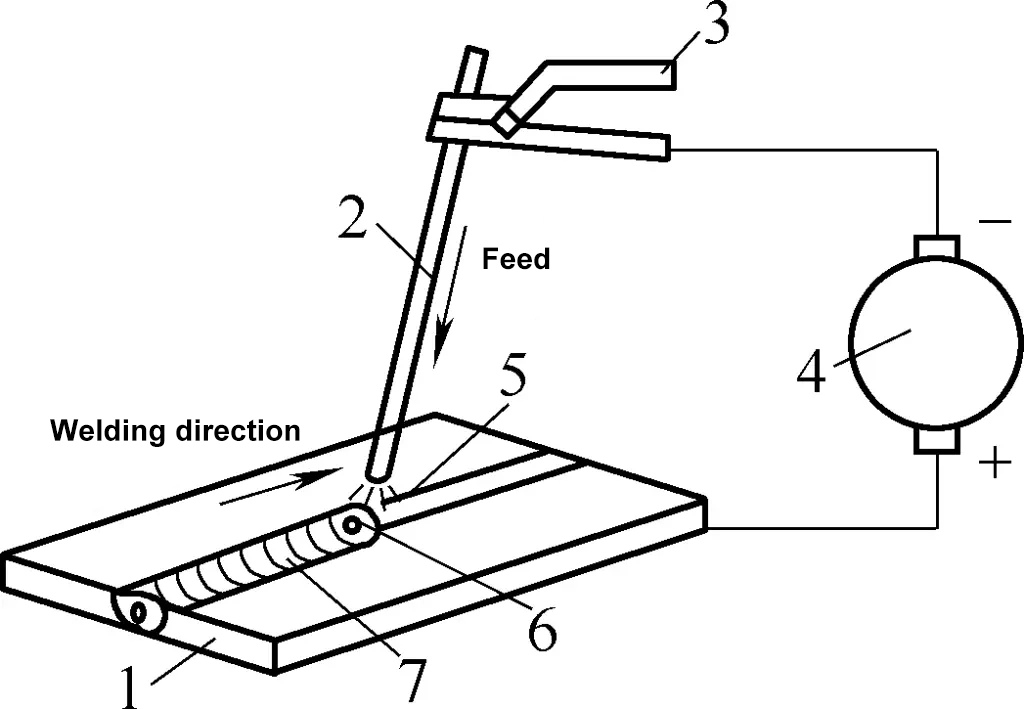

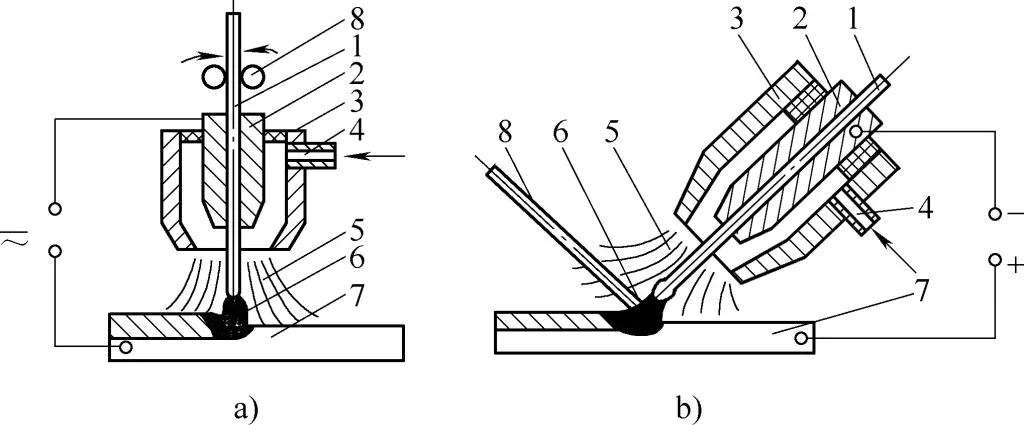

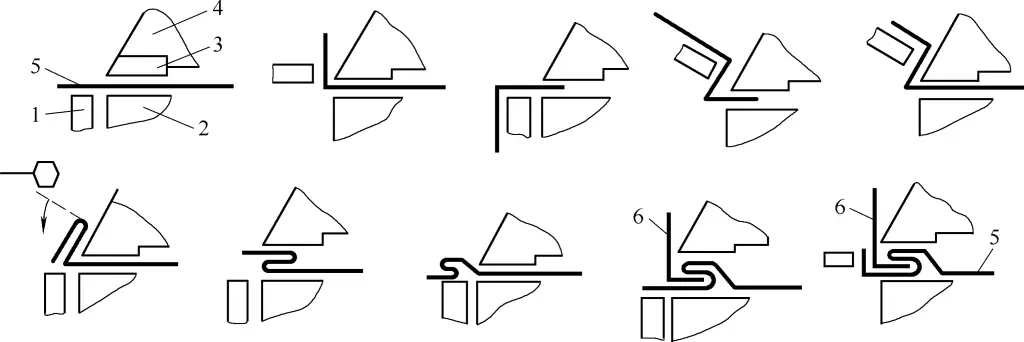

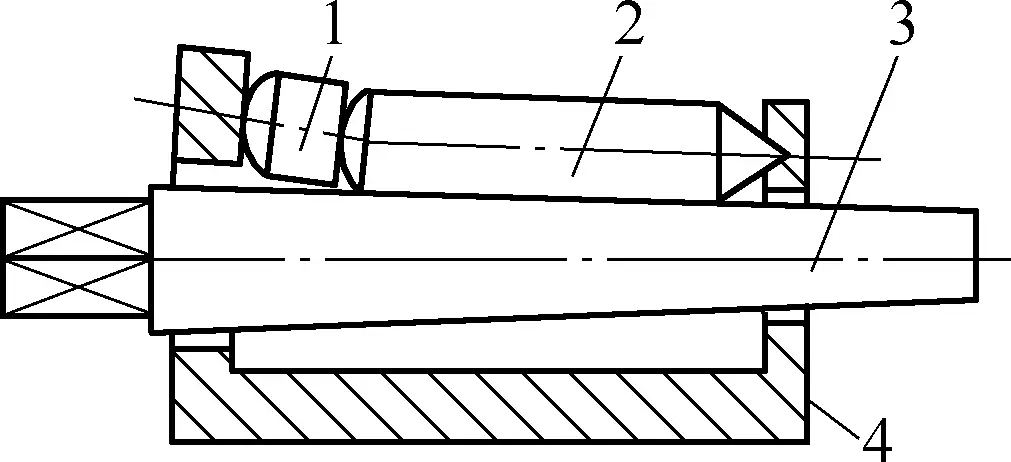

Ręczne spawanie łukowe metali uzyskuje się poprzez podgrzewanie i topienie metalu za pomocą ciepła łuku wytwarzanego między elektrodą pokrytą zewnętrznym topnikiem a przedmiotem obrabianym. Rysunek 1 przedstawia proces ręcznego spawania łukowego. Przed rozpoczęciem spawania, uchwyt elektrody 3 i przedmiot obrabiany 1 są podłączone do dwóch biegunów zacisku wyjściowego spawarki 4, a elektroda 2 jest zaciśnięta na uchwycie elektrody 3.

1-Workpiece

2-Elektroda

Uchwyt na 3 elektrody

4-Spawarka

Łuk spawalniczy 5

6-Molten Pool

7-Weld Seam

Podczas spawania łuk spawalniczy 5 jest zapalany między elektrodą a elementem spawanym. Wysoka temperatura (od 6000 do 7000°C) generowana przez łuk topi materiał podstawowy elektrody i elementu spawanego (o temperaturze topnienia zazwyczaj około 1500°C), tworząc jeziorko 6. Gdy elektroda przesuwa się wzdłuż kierunku spawania, nowe jeziorka stale się tworzą, podczas gdy ciekły metal z poprzedniego jeziorka chłodzi się i krzepnie, tworząc szew spawalniczy 7, łącząc w ten sposób elementy obrabiane ze sobą.

Ręczne spawanie łukowe charakteryzuje się wysoką temperaturą łuku, skoncentrowanym ciepłem, prostym sprzętem, wygodną i elastyczną obsługą oraz możliwością dostosowania do spawania w różnych warunkach. Jest to powszechnie stosowana metoda w produkcji spawalniczej i jest szeroko stosowana do spawania różnych grubości i pozycji stali węglowej, stali stopowej, stali nierdzewnej, stali żaroodpornej, stali o wysokiej wytrzymałości, żeliwa i innych materiałów metalowych. Może być również stosowana do spawania stopów miedzi i niklu.

Wadami ręcznego spawania łukowego jest niska wydajność produkcji, wysoka pracochłonność, a jakość spawania zależy od poziomu umiejętności operatora.

1. Sprzęt i narzędzia do przetwarzania

Sprzęt do ręcznego spawania łukowego składa się ze spawalniczych źródeł prądu i narzędzi spawalniczych.

(1) Źródło prądu spawania

Powszechnie stosowane spawalnicze źródła zasilania do ręcznego spawania łukowego metali (powszechnie znane jako spawarki) obejmują głównie transformatory do spawania łukowego AC i prostowniki do spawania łukowego.

1) Prostownik do spawania łukowego

Prostownik do spawania łukowego to rodzaj urządzenia do spawania prądem stałym. Moc prądu przemiennego jest przekształcana w moc prądu stałego poprzez transformację i prostowanie. Istnieją trzy rodzaje prostowników do spawania łukowego: krzemowe prostowniki do spawania łukowego, tyrystorowe prostowniki do spawania łukowego i tranzystorowe prostowniki do spawania łukowego.

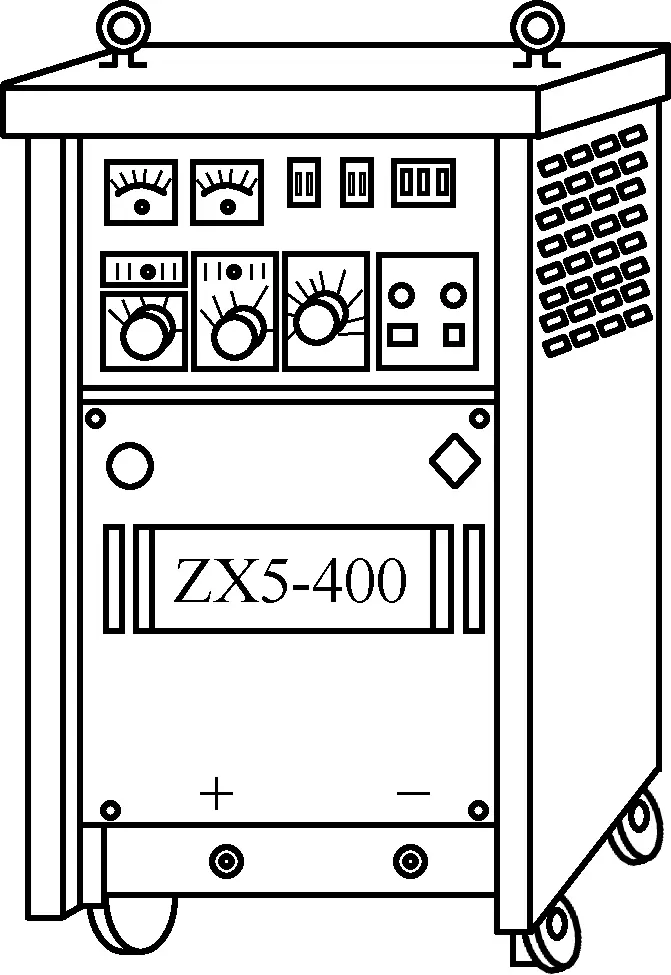

Ze względu na zalety tyrystorowych prostowników spawalniczych, takie jak niski poziom hałasu, niskie straty bez obciążenia, małe rozmiary, niewielka waga, niski koszt, wysoki współczynnik mocy, oszczędność energii, dobra wydajność regulacji i łatwość automatyzacji, są one coraz częściej stosowane. Rysunek 2 przedstawia wygląd tyrystorowego prostownika spawalniczego typu ZX5-400. Znamionowy prąd spawania tego prostownika wynosi 400A.

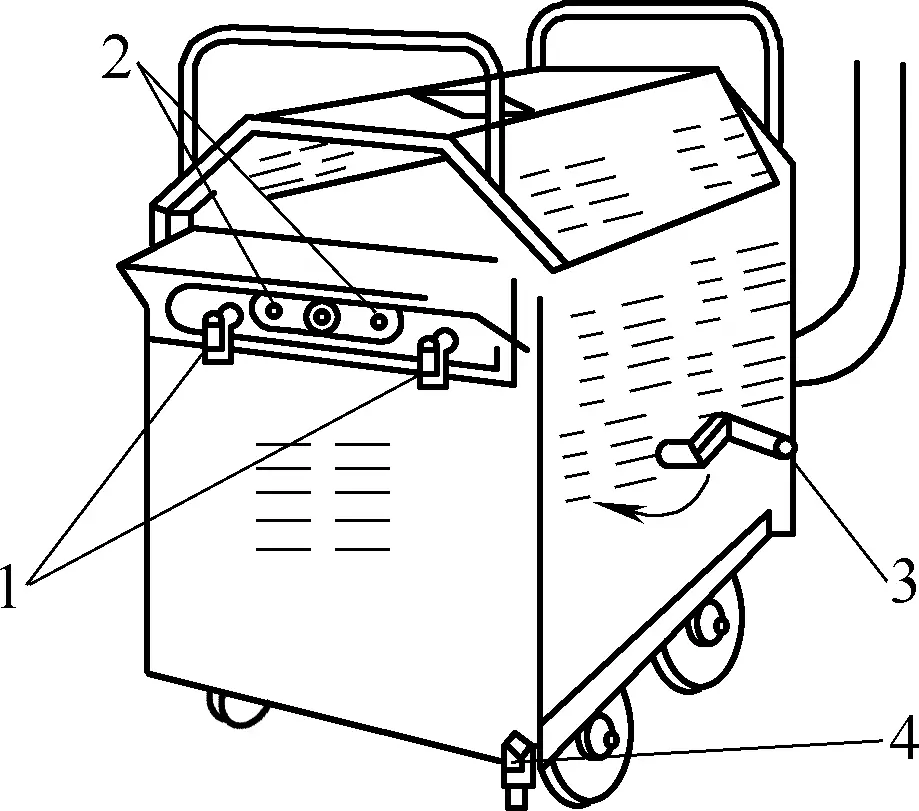

2) Transformator do spawania łukowego AC

Wyjściowy prąd spawania transformatora spawalniczego AC jest prądem przemiennym. Ma zalety takie jak prosta konstrukcja, łatwa produkcja, niski koszt, niezawodne użytkowanie i łatwa konserwacja, dzięki czemu jest szeroko stosowany. Jest to najczęściej używany sprzęt spawalniczy do spawania elementów ze stali niskowęglowej. Rysunek 3 przedstawia wygląd transformatora do spawania łukowego AC.

Śruba łącząca 1 kabel spawalniczy

2-zaciskowy (zgrubna regulacja prądu)

3-uchwyt regulacji (precyzyjna regulacja prądu)

4-śruba uziemiająca

(2) Narzędzia spawalnicze

Niezbędne narzędzia i akcesoria spawalnicze do ręcznego spawania łukowego obejmują kable spawalnicze, uchwyty elektrod, maski, rękawice spawalnicze i buty izolowane, panele ekranujące, szczotki druciane, młotki żużlowe itp.

1) Kabel spawalniczy

Kabel spawalniczy służy do podłączenia uchwytu elektrody i przedmiotu spawanego do źródła zasilania w celu przewodzenia prądu spawania. Kabel powinien mieć dobrą warstwę izolacyjną, a odsłonięte przewody są niedozwolone. Jeśli zewnętrzna osłona jest uszkodzona, należy owinąć ją taśmą izolacyjną, aby zapobiec zwarciom i porażeniu prądem.

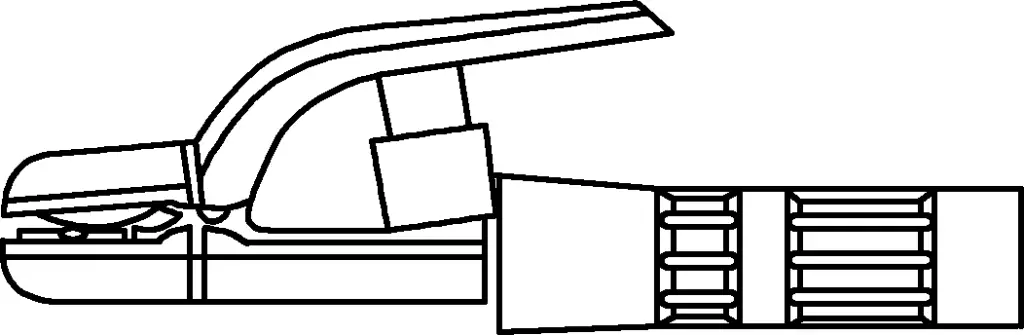

2) Uchwyt elektrody

Uchwyt elektrody to narzędzie służące do przytrzymywania elektrody i przewodzenia prądu spawania. Jego wygląd pokazano na rysunku 4. Uchwyt elektrody powinien charakteryzować się dobrą przewodnością, izolacją i odpornością na ciepło, a także powinien być w stanie szybko i bezpiecznie przytrzymać i zwolnić elektrodę, będąc lekkim i elastycznym w użyciu.

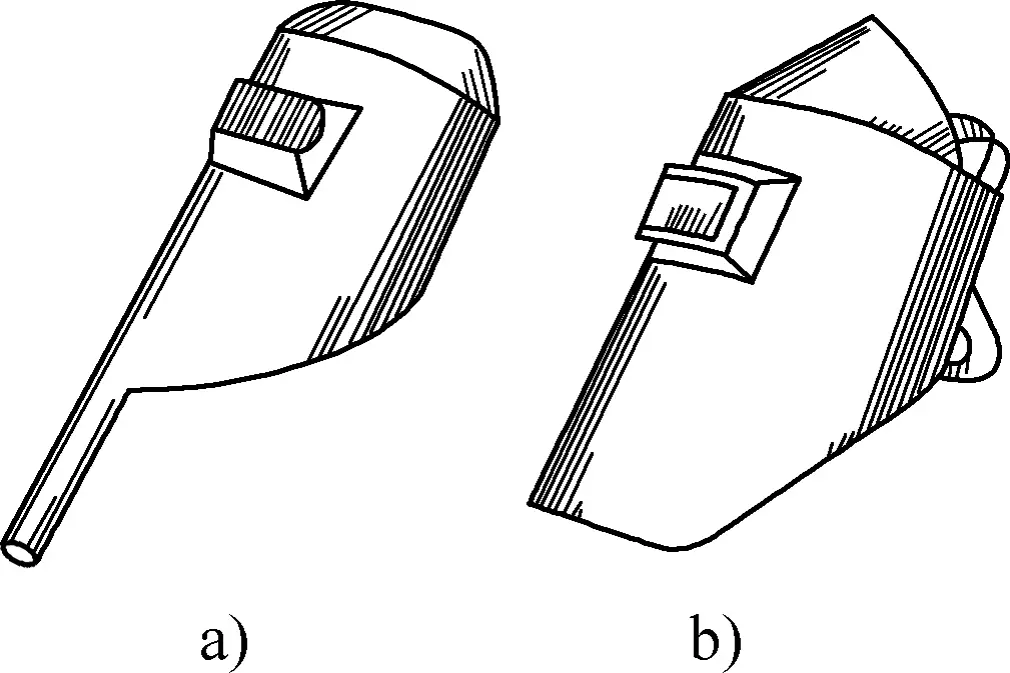

3) Maska

Istnieją dwa rodzaje masek: nahełmowe i ręczne, jak pokazano na rysunku 5.

a) Typ ręczny

b) Typ kasku

Zadaniem maski jest ochrona twarzy i oczu operatora przed intensywnym światłem łuku spawalniczego oraz zapobieganie rozpryskiwaniu się stopionego żużlu. Operator może obserwować proces spawania przez zdejmowaną szybkę ochronną na masce. Kolor soczewki ochronnej waha się od ciemnego do jasnego i powinien być dobrany tak, aby wyraźnie widzieć jeziorko spawalnicze.

4) Rękawice spawalnicze i buty izolowane

Rękawice i buty ocieplane stanowią środki ochrony indywidualnej. Rękawice mają długie rękawy, a ich długość nie powinna ograniczać ruchów łokci. Buty izolowane wymagają grubych podeszew i wysokich czubków, zapewniających izolację i odporność na ciepło. Rękawice i buty izolowane używane przez spawaczy powinny skutecznie zapobiegać oparzeniom łukiem elektrycznym i rozpryskom stopionego żużlu, a także porażeniu prądem.

5) Panel ekranu

Panel ekranowy służy dwóm celom: jednym jest oddzielenie obszaru roboczego od otoczenia lub innych operatorów, zapobiegając zranieniu innych osób lub spowodowaniu pożaru przez światło łuku elektrycznego i rozpryski; drugim jest zapobieganie niestabilności łuku elektrycznego przez wiatr. Panel ekranu może być wykonany w różnych formach w zależności od lokalnych warunków.

6) Szczotka druciana

Szczotka druciana służy do usuwania rdzy, zgorzeliny i brudu z obszaru spawania.

7) Młotek, dłuto, młotek żużlowy

Są to narzędzia pomocnicze używane do usuwania żużla spawalniczego. Głowica młotka do usuwania żużlu jest często szlifowana na kształt stożka lub płaskiego dłuta w zależności od rzeczywistych potrzeb.

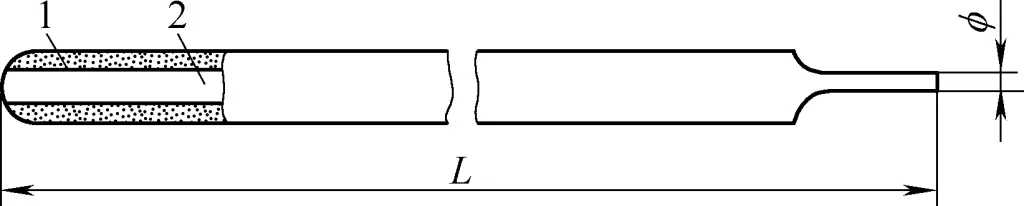

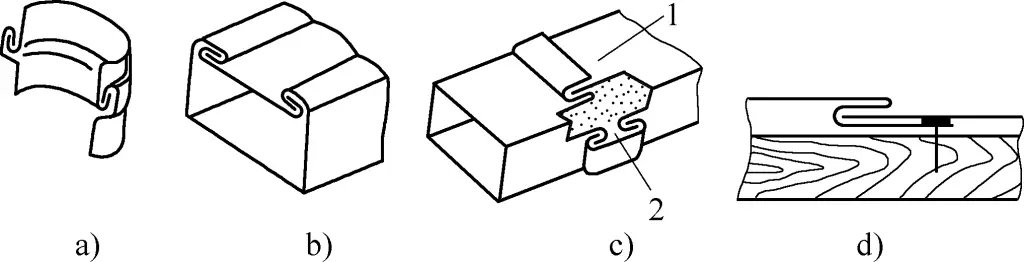

(3) Pręt spawalniczy

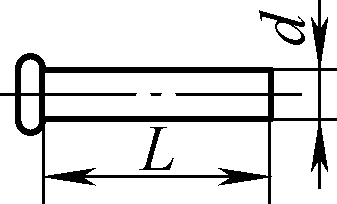

A pręt spawalniczy to elektroda otulona topnikiem stosowana do spawania łukowego. Składa się z dwóch części: powłoki topnika i drutu rdzeniowego. Średnica i długość pręta spawalniczego odnoszą się do średnicy i długości drutu rdzeniowego. Typowe średnice d obejmują 1,6 mm, 2,0 mm, 2,5 mm, 3,2 mm, 4,0 mm, 5,0 mm i 8,0 mm, o długości od 200 do 550 mm, jak pokazano na rysunku 6.

Powłoka 1-Flux

Przewód 2-żyłowy

Drut rdzeniowy to metalowy rdzeń pręta spawalniczego pokryty powłoką topnika. W zależności od zastosowania, drut rdzeniowy może być wykonany z drutu stalowego, drutu z metali nieżelaznych lub drutu odlewanego. Drut rdzeniowy służy dwóm celom: jako elektroda do przewodzenia prądu i generowania łuku oraz jako materiał wypełniający, który stapia się z metalem podstawowym (metalem spoiny), tworząc szew spawalniczy.

Materiały na stalowe druty rdzeniowe obejmują stal konstrukcyjną węglową, stal konstrukcyjną stopową i stal nierdzewną. Gatunek drutu rdzeniowego jest oznaczony przedrostkiem "H", po którym następuje oznaczenie podobne do gatunków stali, takich jak H08 (drut rdzeniowy ze stali węglowej), H08Mn2Si (drut rdzeniowy ze stopowej stali konstrukcyjnej) i H00Cr19Ni9 (drut rdzeniowy ze stali nierdzewnej).

Skuteczne składniki powlekane na powierzchni drutu rdzeniowego nazywane są powłoką topnikową, znaną również jako powłoka. Powłoka topnika pręta spawalniczego to warstwa powłoki wyciśnięta na powierzchnię drutu rdzeniowego, wykonana z surowców takich jak proszek mineralny, proszek żelazostopowy, substancje organiczne i produkty chemiczne zmieszane w określonej proporcji.

Istnieje wiele rodzajów i gatunków prętów spawalniczych. W oparciu o właściwości chemiczne żużla powstającego po stopieniu pręta spawalniczego, pręty spawalnicze można podzielić na dwie kategorie: kwaśne pręty spawalnicze (zwykłe pręty spawalnicze) i zasadowe pręty spawalnicze (pręty spawalnicze o niskiej zawartości wodoru). Gdy tlenków kwasowych (takich jak dwutlenek krzemu, dwutlenek tytanu itp.) w żużlu jest więcej niż tlenków zasadowych (takich jak tlenek wapnia itp.), pręt spawalniczy nazywany jest kwaśnym prętem spawalniczym; w przeciwnym razie nazywany jest podstawowym prętem spawalniczym.

W przypadku stalowych prętów spawalniczych, te z topnikami takimi jak tlenek tytanu, tytan-wapń, ilmenit, tlenek żelaza i celuloza są klasyfikowane jako kwaśne pręty spawalnicze, podczas gdy te z topnikami takimi jak sód o niskiej zawartości wodoru lub potas o niskiej zawartości wodoru są klasyfikowane jako zasadowe pręty spawalnicze. Ponieważ gaz ochronny wytwarzany przez topnik tych prętów spawalniczych podczas spawania zawiera bardzo mało wodoru, są one również znane jako pręty spawalnicze o niskiej zawartości wodoru.

2. Wybór parametrów spawania

Parametry spawania łukowego odnoszą się głównie do średnicy i gatunku drutu spawalniczego, prądu spawania, rodzaju i polaryzacji prądu, napięcia łuku, prędkości spawania i liczby warstw. Parametry spawania mają znaczący wpływ na wydajność i jakość spawania, dlatego muszą być prawidłowo dobrane.

Jednak ze względu na różne specyficzne warunki (takie jak materiał spawanej konstrukcji, jakość montażu przedmiotu obrabianego, nawyki pracy spawacza itp.), dla tego samego przedmiotu obrabianego można wybrać różne parametry spawania. W związku z tym można przedstawić jedynie krótkie wprowadzenie do zasad doboru parametrów spawania.

(1) Wybór średnicy pręta spawalniczego

Wybór średnicy drutu spawalniczego zależy głównie od grubości spawanego elementu. Dodatkowo należy wziąć pod uwagę kształt złącza, pozycję spawania i poziom spawania. Im grubszy element spawany, tym większy wymagany rozmiar spoiny i tym większa średnica wybranego pręta spawalniczego. Dane wymienione w tabeli 1 mogą służyć jako odniesienie.

Tabela 1 Wybór średnicy pręta spawalniczego

| Grubość spawanego elementu/mm | ≤1.5 | 2 | 3 | 4~7 | 8~12 | ≥13 |

| Średnica pręta spawalniczego/mm | 1.6 | 1.6~2 | 2.5~3.2 | 3.2~4 | 4~5 | 4~5.8 |

W przypadku spawania wielowarstwowego grubych płyt, średnica pręta spawalniczego wybranego do spawania dolnej warstwy nie powinna zasadniczo przekraczać 4 mm, a pręty spawalnicze o większej średnicy mogą być odpowiednio dobrane do kolejnych warstw.

W przypadku spoin pachwinowych i zakładkowych można wybrać pręty spawalnicze o większej średnicy niż w przypadku spoin czołowych. W przypadku spawania pionowego, poziomego i napowietrznego średnica pręta spawalniczego nie powinna przekraczać 4 mm, aby zapobiec zbyt dużemu jeziorku spawalniczemu, powodującemu spływanie stopionego metalu i pogorszenie jakości spoiny.

(2) Wybór prądu spawania

Wybór prądu spawania zależy głównie od średnicy pręta spawalniczego. Jeśli prąd spawania jest zbyt duży, ciepło oporowe samego pręta spawalniczego spowoduje, że pręt zmieni kolor na czerwony, strumień ulegnie pogorszeniu, a nawet duże kawałki odpadną automatycznie, tracąc swoją funkcję ochronną. Drut rdzeniowy stopi się zbyt szybko, obniżając jakość spawania; jeśli prąd spawania jest zbyt mały, łuk będzie niestabilny.

Dlatego dla danej średnicy pręta spawalniczego istnieje odpowiedni zakres użycia prądu. Tabela 2 przedstawia odpowiedni zakres użycia prądu dla różnych średnic prętów spawalniczych ze stali węglowej kwasowej.

Tabela 2 Odniesienie do bieżącego stosowania kwasowych prętów spawalniczych ze stali węglowej

| Średnica pręta spawalniczego/mm | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 | 5.8 |

| Prąd spawania/A | 25~40 | 40~70 | 70~90 | 90~130 | 160~210 | 220~270 | 260~310 |

W przypadku stosowania zasadowych prętów spawalniczych, wybrany prąd spawania powinien być o około 10% mniejszy niż w przypadku kwasowych prętów spawalniczych o tej samej średnicy.

W przypadku stosowania ogólnych prętów spawalniczych ze stali konstrukcyjnej, zależność między prądem spawania I a średnicą pręta spawalniczego d można początkowo wybrać za pomocą następującego wzoru empirycznego, a następnie dostosować w oparciu o rzeczywistą sytuację spawania w produkcji:

I=Kd

W formule

- I - Prąd spawania (A);

- d - Średnica pręta spawalniczego (mm);

- K - Współczynnik związany ze średnicą pręta spawalniczego, patrz Tabela 3.

Tabela 3 Wartości K dla różnych średnic prętów spawalniczych

| d/mm | 1.6 | 2~2.5 | 3.2 | 4~6 |

| K | 15~25 | 20~30 | 30~40 | 40~50 |

Ponadto, wybór wielkości prądu spawania powinien również kompleksowo uwzględniać grubość przedmiotu obrabianego, kształt złącza, pozycję spawania i warunki użytkowania na miejscu. W przypadku dużej grubości elementu spawanego, spoin pachwinowych, niskiej temperatury otoczenia i szybkiego rozpraszania ciepła, można wybrać górną granicę prądu; jeśli grubość elementu spawanego nie jest duża, a w pozycjach spawania pionowego, poziomego i nad głową, prąd spawania powinien być odpowiednio zmniejszony.

W praktyce wybór prądu opiera się na doświadczeniu spawacza, a przydatność prądu można ocenić na podstawie następujących aspektów:

1) Obserwować rozpryski.

Gdy natężenie prądu jest zbyt duże, siła łuku jest silna, a duże cząstki stopionego metalu można zobaczyć rozpryskujące się z jeziorka spawalniczego, z głośnymi dźwiękami pękania podczas spawania; gdy natężenie prądu jest zbyt małe, siła łuku jest słaba, a stopiony metal i żużel nie są łatwe do oddzielenia.

2) Obserwować tworzenie się spoiny.

Gdy natężenie prądu jest zbyt duże, spoina jest niska, z głębokim wtopieniem, a podcięcie może wystąpić po obu stronach; gdy natężenie prądu jest zbyt małe, spoina jest wąska i wysoka, a stopienie z metalem podstawowym po obu stronach jest słabe.

3) Obserwować stan drutu spawalniczego.

Gdy prąd jest zbyt duży, po spawaniu ponad połowy pręta pozostały pręt zmieni kolor na czerwony, a topnik odpadnie; gdy prąd jest zbyt mały, łuk jest niestabilny, a pręt prawdopodobnie przyklei się do przedmiotu obrabianego; gdy prąd jest odpowiedni, pozostały pręt po spawaniu jest ciemnoczerwony.

Ważne konstrukcje spawalnicze, takie jak kotły i zbiorniki ciśnieniowe, muszą zostać przetestowane i zakwalifikowane poprzez kwalifikację procedury spawania przed określeniem procesu spawania i powiązanych parametrów procesu, które mają być zastosowane.

(3) Wybór napięcia łuku i prędkości spawania

Podczas spawania łukowego napięcie łuku i prędkość spawania są zazwyczaj elastycznie kontrolowane przez spawacza w zależności od konkretnych warunków. Zasadą jest zapewnienie penetracji i uzyskanie spoiny o wymaganym kształcie i rozmiarze.

Napięcie łuku zależy głównie od długości łuku L, która jest zwykle kontrolowana w zakresie od 1 do 4 mm [można ją określić za pomocą wzoru empirycznego L = (0,5 do 1) d, gdzie d to średnica pręta spawalniczego w mm], a odpowiednie napięcie łuku wynosi od 16 do 25 V. Jeśli łuk jest zbyt długi, jest podatny na kołysanie, zwiększone rozpryski i wady, takie jak porowatość, podcięcie i brak wtopienia.

Podczas procesu spawania należy w miarę możliwości stosować spawanie łukiem zwarciowym. Długość łuku powinna być krótsza w przypadku spawania pionowego i górnego niż w przypadku spawania płaskiego. Długość łuku dla elektrod zasadowych powinna być krótsza niż dla elektrod kwaśnych, aby zapewnić stabilność łuku i zapobiec porowatości.

3. Rodzaje rowków w połączeniach spawanych

Złącze spawane to złącze połączone za pomocą metody spawaniaskładające się ze spoiny, strefy wtopienia i strefy wpływu ciepła. Różne połączenia spawane mają różne typy rowków. Typ rowka złącza spawanego składa się głównie z trzech elementów: szczeliny, kąta rowka i wysokości tępej krawędzi. Wybór rowka spawalniczego różni się w zależności od grubości materiału i różnych form połączeń spawanych.

(1) Formy połączeń spawanych

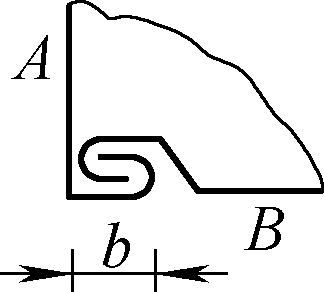

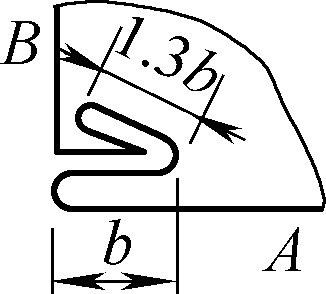

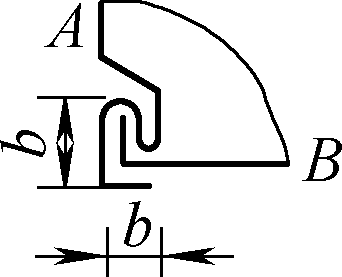

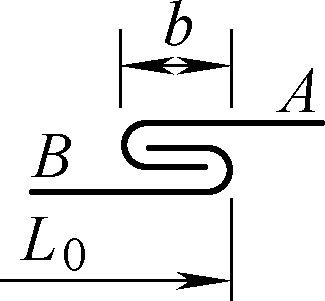

W przypadku spawania konstrukcji stalowych, ze względu na różnice w grubości elementu spawanego, kształcie konstrukcji i warunkach użytkowania, formy połączeń i rodzaje rowków również się różnią. Formy złączy spawanych można podzielić na cztery rodzaje: złącza doczołowe, narożne, teowe i zakładkowe.

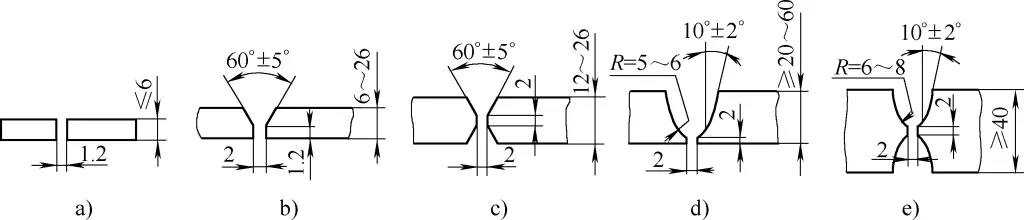

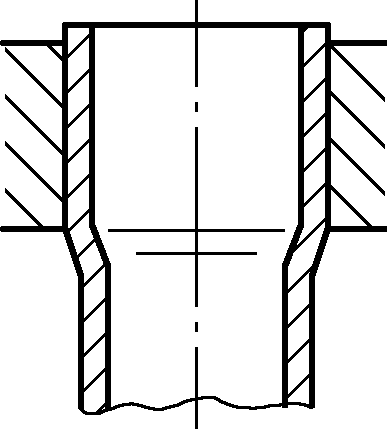

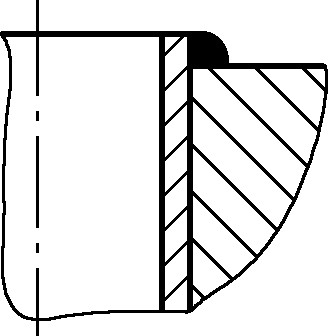

1) Połączenie doczołowe

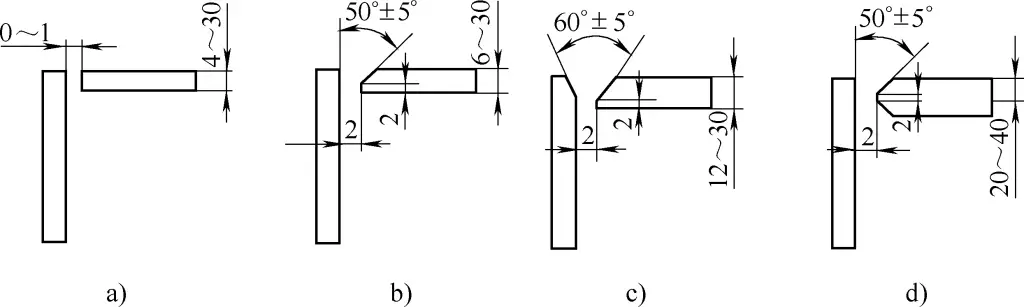

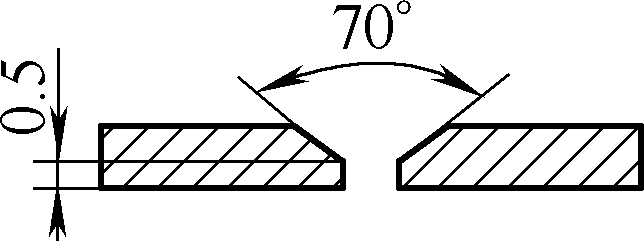

Złącze doczołowe to złącze utworzone przez spawanie dwóch elementów znajdujących się w tej samej płaszczyźnie. Jest to najczęściej stosowana forma złącza w konstrukcjach spawanych. W zależności od grubości elementu spawanego i przygotowania rowka, złącza doczołowe można ogólnie podzielić na pięć typów: bez rowka, z rowkiem w kształcie litery V, z rowkiem w kształcie litery X, z pojedynczym rowkiem w kształcie litery U i z podwójnym rowkiem w kształcie litery U, jak pokazano na rysunku 7.

a) Brak rowka

b) Rowek w kształcie litery V

c) Rowek X

d) Pojedynczy rowek w kształcie litery U

e) Podwójny rowek w kształcie litery U

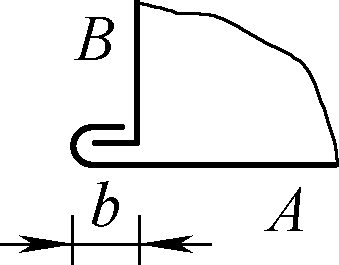

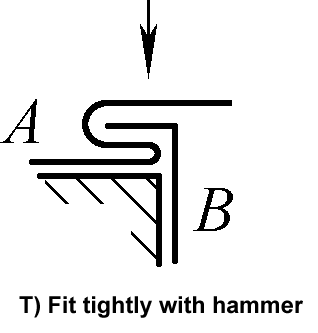

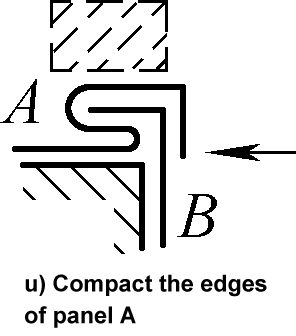

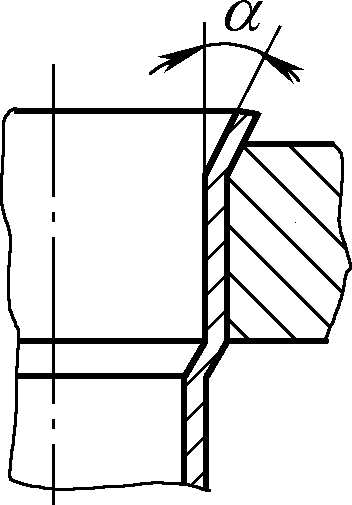

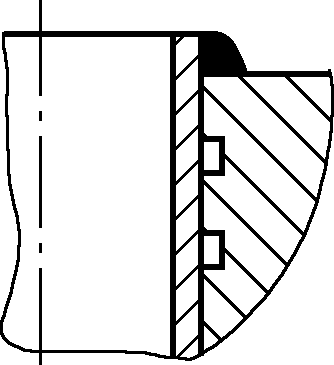

2) Połączenie narożne

Połączenie narożne to połączenie, w którym powierzchnie czołowe dwóch elementów obrabianych tworzą kąt większy niż 30° i mniejszy niż 135°. W zależności od grubości elementu spawanego i przygotowania rowka, złącza narożne można podzielić na cztery typy: bez rowka, z jednostronnym rowkiem w kształcie litery V, z rowkiem w kształcie litery V i z rowkiem w kształcie litery K, jak pokazano na rysunku 8.

a) Brak rowka

b) Jednostronny rowek w kształcie litery V

c) Rowek w kształcie litery V

d) Rowek K

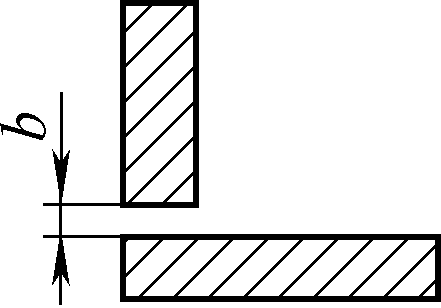

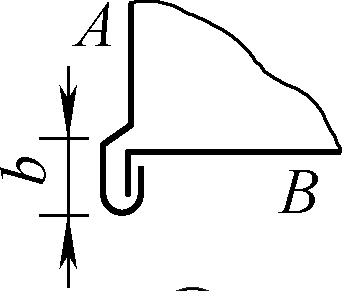

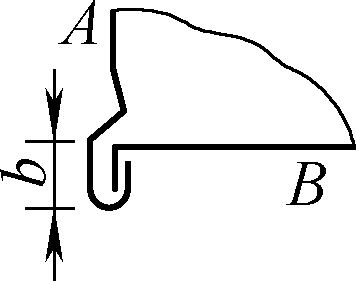

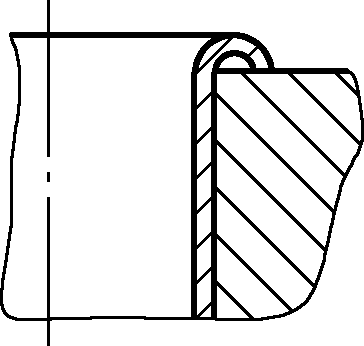

3) Trójnik

Złącza teowe (w tym ukośne złącza teowe, złącza potrójne i złącza krzyżowe) to złącza, w których prostopadłe lub ukośne elementy obrabiane (dwie lub trzy płyty) są łączone za pomocą spoin pachwinowych. Jest to typowe połączenie spawane łukowo, które może wytrzymać siły i momenty w różnych kierunkach.

Ta forma połączenia jest szeroko stosowana, z około 70% spoin w konstrukcjach kadłubów wykorzystujących tę formę połączenia. W zależności od grubości elementu spawanego i przygotowania rowka, złącza teowe można podzielić na cztery typy: bez rowka, jednostronny rowek w kształcie litery V, rowek w kształcie litery K i podwójny rowek w kształcie litery U, jak pokazano na rysunku 9.

a) Brak rowka

b) Jednostronny rowek w kształcie litery V

c) Rowek K

d) Podwójny rowek w kształcie litery U

Gdy spoina teowa jest stosowana jako spoina łącząca, a grubość blachy stalowej wynosi 2-30 mm, wykonanie rowka nie jest konieczne. Jeśli spoina teowa ma przenosić obciążenia, należy przygotować odpowiedni rowek zgodnie z grubością blachy stalowej i wymaganiami wytrzymałości konstrukcyjnej, aby zapewnić pełne wtopienie i wytrzymałość połączenia.

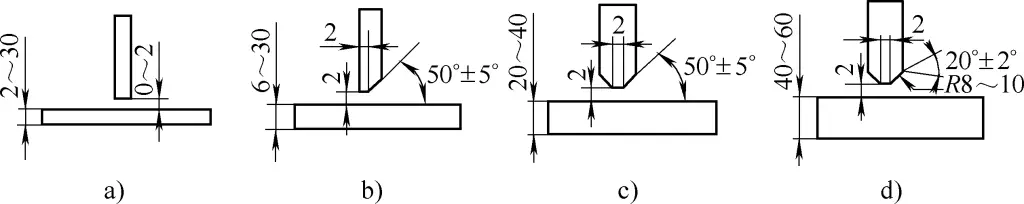

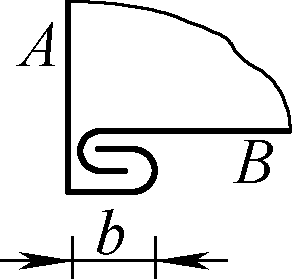

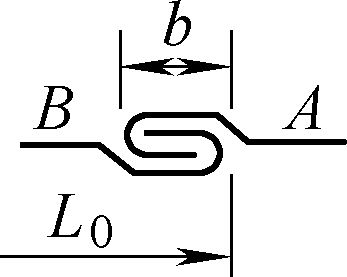

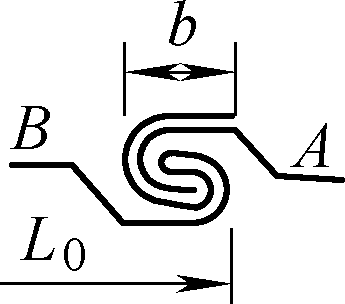

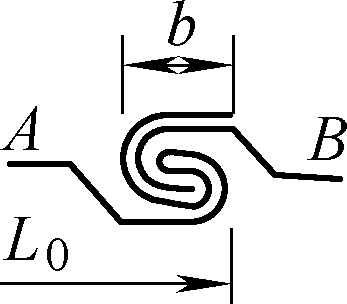

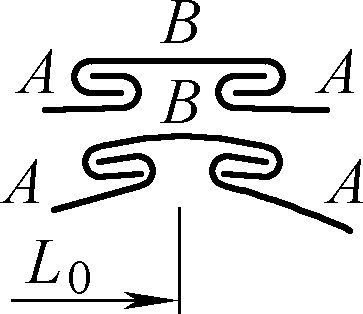

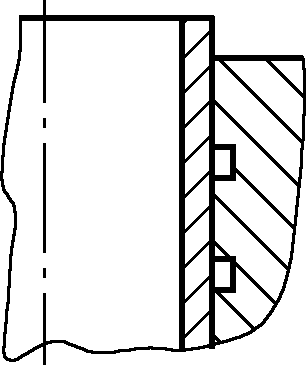

4) Złącze zakładkowe

Połączenie zakładkowe to połączenie, w którym dwa elementy są częściowo nakładane na siebie lub specjalny element zakładkowy jest dodawany i łączony za pomocą spoin pachwinowych, spoin czołowych lub spoin szczelinowych. W zależności od kształtu konstrukcyjnego i wymagań wytrzymałościowych, połączenia zakładkowe można podzielić na trzy typy: bez rowka, spoina pachwinowa w okrągłym otworze i spoina pachwinowa w długim otworze, jak pokazano na rysunku 10.

a) Brak rowka

b) Wtyczka spawana w okrągłym otworze

c) Spoina pachwinowa w długim otworze

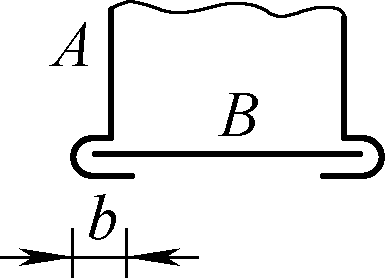

Połączenia zakładkowe bez rowków są zwykle stosowane do blach stalowych o grubości mniejszej niż 12 mm, z długością zakładki L≥2(t1+t2) i stosuje się spawanie dwustronne. Wymagania montażowe dla tego złącza nie są wysokie, a nośność złącza jest niska, więc jest ono stosowane tylko w konstrukcjach niekrytycznych.

Gdy obszar zachodzących na siebie blach stalowych jest duży, w celu zapewnienia wytrzymałości konstrukcyjnej można wybrać spoiny czołowe w okrągłych otworach i spoiny pachwinowe w długich otworach. Ta forma jest szczególnie odpowiednia dla wąskich i zamkniętych konstrukcji spawanych. Rozmiar i liczbę okrągłych i długich otworów należy określić na podstawie grubości blachy i wymagań dotyczących wytrzymałości konstrukcji.

(2) Wybór rowka spawalniczego

Utworzenie rowka na spawanej części ma na celu zapewnienie pełnego wtopienia grani spoiny, ułatwienie usuwania żużlu i osiągnięcie lepszego formowania spoiny. Rowek pomaga również dostosować stosunek metalu podstawowego do metalu wypełniającego. Tępa krawędź zapobiega przepaleniu, a jej rozmiar powinien zapewniać penetrację pierwszej warstwy spoiny. Szczelina zapewnia również penetrację rdzenia.

Przy wyborze typu rowka należy wziąć pod uwagę następujące czynniki: zapewnienie wtopienia, łatwość obróbki kształtu rowka, maksymalizacja wydajności produkcji, oszczędność prętów spawalniczych i minimalizacja odkształceń po spawaniu.

W przypadku spawania blach stalowych o grubości mniejszej niż 6 mm, rowki nie są zwykle wykonywane, ale w przypadku ważnych konstrukcji rowki są wymagane, gdy grubość wynosi 3 mm. W przypadku blach stalowych o grubości 6-26 mm stosuje się rowek w kształcie litery V, który jest łatwy w obróbce, ale może prowadzić do deformacji po spawaniu.

W przypadku blach stalowych o grubości 12-60 mm można zastosować rowek w kształcie litery X. W porównaniu do rowka w kształcie litery V, może on zmniejszyć ilość metalu spoiny o około połowę przy tej samej grubości, a odkształcenie i naprężenie wewnętrzne elementu spawanego są również mniejsze. Jest on stosowany głównie w konstrukcjach o dużej grubości i niewielkich odkształceniach. Pojedyncze rowki w kształcie litery U i podwójne rowki w kształcie litery U mają jeszcze mniej metalu spoiny i mniejsze odkształcenia po spawaniu, ale obróbka rowka jest trudna, zwykle stosowana w ważniejszych konstrukcjach spawalniczych.

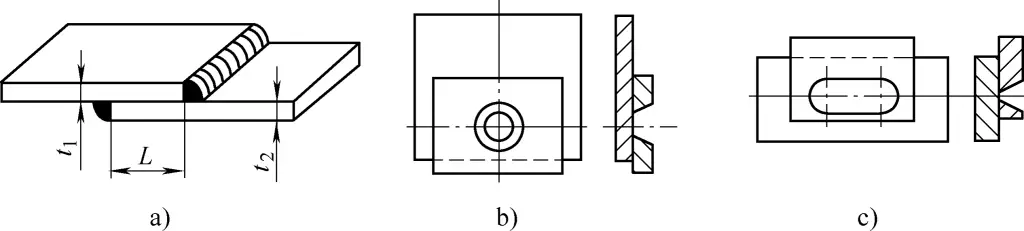

W przypadku połączeń doczołowych blach o różnych grubościach (patrz rysunek 11), jeśli różnica grubości (t-t1) nie przekracza specyfikacji podanych w Tabeli 4, podstawowy kształt i rozmiar złącza spawanego powinien być wybrany zgodnie z grubszą blachą; w przeciwnym razie na grubszej blasze należy wykonać pojedynczy lub podwójny skos o długości przerzedzenia L≥3 (t-t1).

Tabela 4 Zakres różnic grubości (jednostka: mm)

| Grubość cieńszej płyty | 2~5 | 6~8 | 9~11 | ≥12 |

| Dopuszczalna różnica grubości | 1 | 2 | 3 | 4 |

4. Techniki ręcznego spawania łukowego

Ręczne spawanie łukowe to wysoce techniczna metoda ręcznego łączenia procesów. Technika operatora w dużej mierze decyduje o jakości procesu spawania, dlatego operatorzy spawania muszą posiadać dobre umiejętności operacyjne.

(1) Podstawowe operacje ręcznego spawania łukowego

W przypadku ręcznego spawania łukowego, zajarzenie łuku, przesuwanie pręta i wykańczanie to najbardziej podstawowe operacje. Istnieje wiele podstawowych metod działania, a każdy spawacz stosuje nieco inne metody.

1) Metoda łuku elektrycznego

Zajarzenie łuku jest podstawową umiejętnością w ręcznym spawaniu łukowym, szczególnie często wykorzystywaną w spawaniu sczepnym.

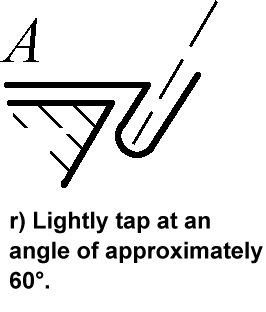

① Metoda zdrapywania dla łuku elektrycznego.

Metoda zarysowania polega na lekkim zarysowaniu końcówki pręta spawalniczego po powierzchni przedmiotu obrabianego w celu wytworzenia łuku, a następnie szybkim przesunięciu go do pozycji spawania i utrzymaniu pewnej odległości między prętem a przedmiotem obrabianym w celu utrzymania stabilnego łuku, jak pokazano na rysunku 12.

Metoda zarysowania łuku jest stosunkowo łatwa do opanowania, ale może uszkodzić powierzchnię przedmiotu obrabianego. Nie jest ona odpowiednia dla elementów o rygorystycznych wymaganiach dotyczących powierzchni.

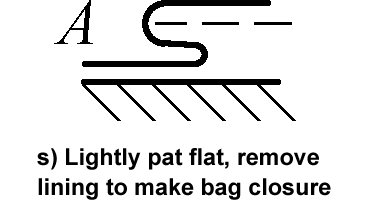

Podczas montażu elementów konstrukcyjnych do spawania sczepnego metoda polega na: zarysowaniu wzdłuż szwu spawalniczego w celu zajarzenia łuku, spawaniu punktu, a następnie lekkim uniesieniu pręta (upewniając się, że łuk nie zgaśnie) i szybkim zarysowaniu wzdłuż szwu spawalniczego na odległość w celu spawania drugiego punktu, kontynuując aż do zakończenia wszystkich punktów spawania na szwie, jak pokazano na rysunku 13.

Metoda ta łączy częste zajarzanie łuku podczas spawania sczepnego i zajarzanie łuku przez zarysowanie, umożliwiając ciągłe spawanie i zajarzanie łuku. Po jej opanowaniu można poprawić wydajność pracy i jakość wyglądu spoin sczepnych.

② Metoda łuku bezpośredniego.

Metoda bezpośredniego uderzenia polega na ustawieniu elektrody prostopadle do spoiny i bezpośrednim uderzeniu końcem elektrody w spoinę w celu wygenerowania łuku. Po wygenerowaniu łuku należy szybko podnieść i kontrolować elektrodę, aby utrzymać pewną odległość od przedmiotu obrabianego, zapewniając stabilność łuku, jak pokazano na rysunku 14.

Siła uderzenia, punkt lądowania i prędkość podnoszenia elektrody w metodzie łuku bezpośredniego są trudne do kontrolowania, co sprawia, że metoda ta jest trudna do opanowania i podatna na przywieranie elektrody do przedmiotu obrabianego. W takich przypadkach należy szybko odchylić uchwyt elektrody, aby odłączyć elektrodę od przedmiotu obrabianego. Jeśli elektroda nadal pozostaje przyklejona, należy zwolnić uchwyt elektrody w celu jej odłączenia, a następnie, po ostygnięciu, strząsnąć ją.

Metoda bezpośredniego zajarzenia łuku może łatwo spowodować odpadnięcie powłoki na końcu elektrody, utratę ochrony i porowatość spoiny. Dlatego też należy zachować ostrożność podczas korzystania z tej metody.

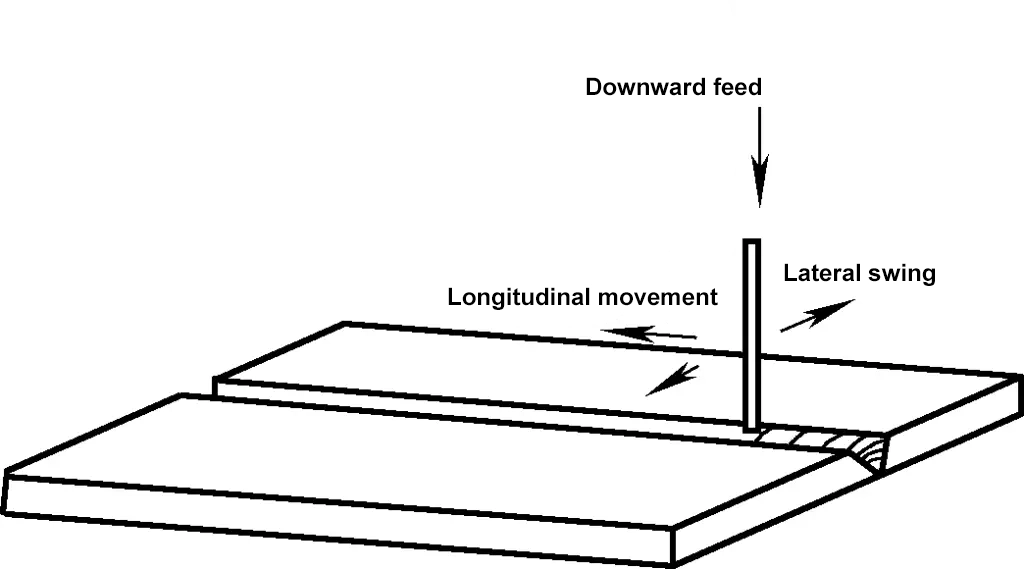

2) Metody manipulacji elektrodami

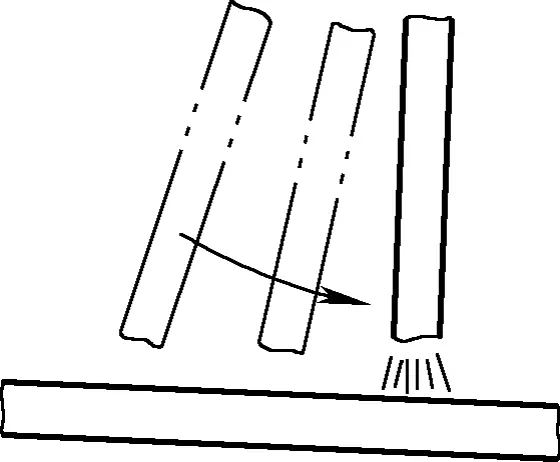

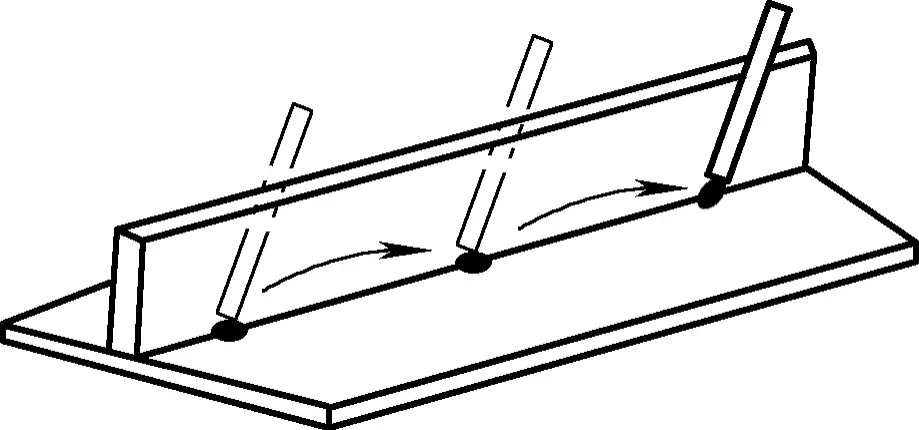

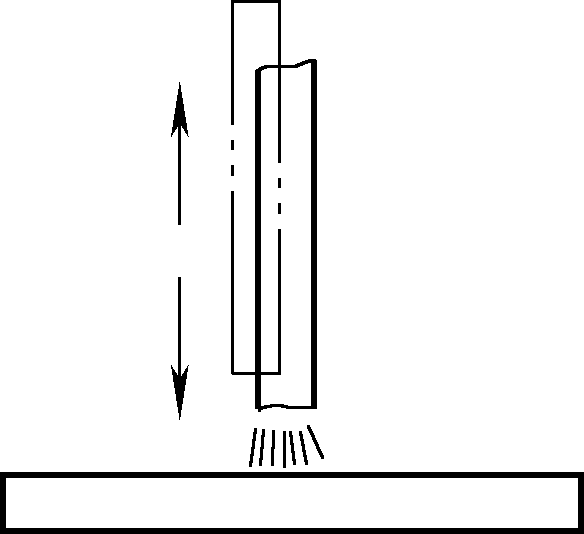

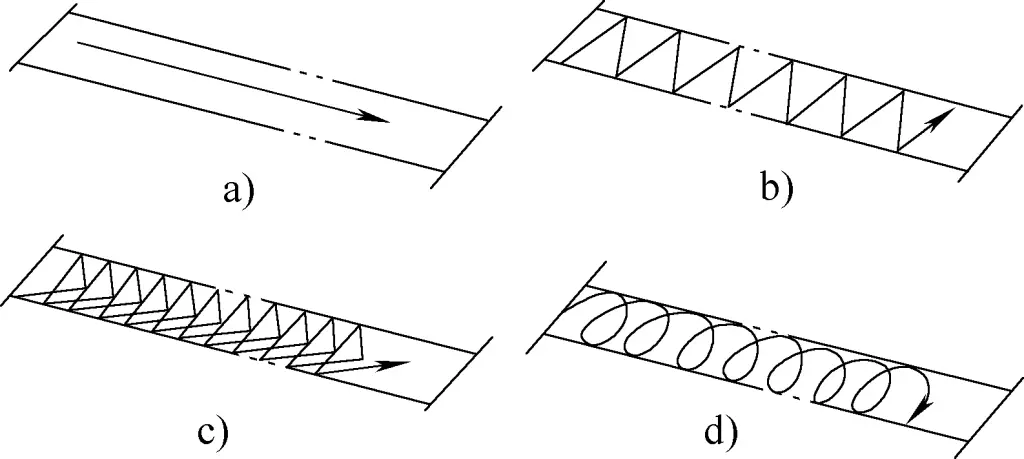

Podczas procesu spawania łukowego elektrodą, elektroda podlega podstawowym ruchom w trzech kierunkach: podawanie w dół, kołysanie boczne i ruch wzdłużny wzdłuż spoiny, jak pokazano na rysunku 15.

① Celem podawania elektrody w dół jest wypełnienie spoiny w miarę stapiania elektrody i utrzymanie ciągłego łuku. Podczas podawania elektrody w dół należy zwrócić uwagę na wpływ długości łuku na jakość spoiny. Zbyt długi łuk jest podatny na kołysanie, powodując straty ciepła i umożliwiając przedostawanie się powietrza, co skutkuje porowatością spoiny. Odpowiednia długość łuku jest zazwyczaj równa lub nieco mniejsza od średnicy elektrody.

② Boczne wychylenie elektrody pozwala na pełne stopienie krawędzi elementu spawanego, poszerzając spoinę i ułatwiając odprowadzanie żużla i gazu z jeziorka spawalniczego, poprawiając w ten sposób jakość spoiny.

③ Ruch wzdłużny wzdłuż spoiny jest głównym ruchem formującym spoinę. Prędkość ruchu elektrody ma duży wpływ na formowanie spoiny. Jeśli prędkość jest zbyt duża, stapianie jest niewystarczające; jeśli jest zbyt wolna, spoina staje się zbyt głęboka, przegrzewając obrabiany przedmiot, szczególnie w przypadku spawania cienkich blach, co może łatwo spowodować przepalenie.

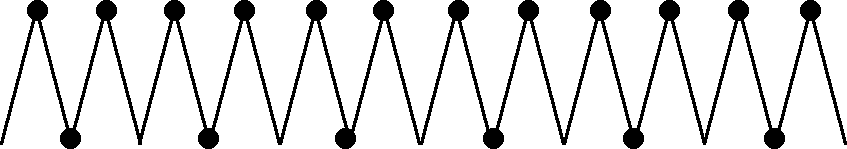

Połączenie podstawowych ruchów w trzech kierunkach stanowi manipulację elektrodą podczas spawania łukowego. Istnieje wiele metod manipulacji, w tym liniowa, posuwisto-zwrotna liniowa, zygzakowata, trójkątna i kołowa, jak pokazano na rysunku 16.

a) Liniowy

b) Zygzak

c) Trójkątny

d) Okrągły

Wybór metody manipulacji elektrodą zależy od różnych czynników, takich jak grubość spawanego elementu, położenie spoiny, kształt złącza i natężenie prądu spawania. W przypadku spawania sczepnego stosowanego w operacjach spawania na zimno, manipulacja obejmuje głównie podawanie elektrody w dół i odchylanie jej na boki, z krótszym ruchem wzdłużnym wzdłuż spoiny, co ma mniejszy wpływ. W związku z tym manipulacja spawaniem sczepnym jest stosunkowo łatwa do opanowania.

3) Metody wykańczania spoin

Wykończenie spoiny zasadniczo obejmuje zajarzenie łuku i operacje wykończeniowe. Prawidłowe opanowanie metody wykańczania może zapewnić jakość spawania. Główne metody wykańczania są następujące:

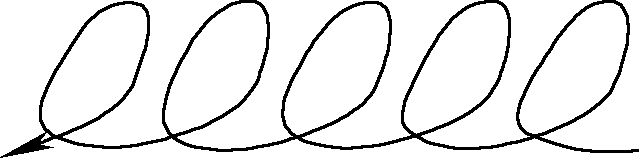

① Okrężna metoda wykańczania.

Elektroda wykonuje ruch okrężny w punkcie wykańczania, przerywając łuk po wypełnieniu krateru, jak pokazano na rysunku 17. W przypadku spawania sczepnego, po zajarzeniu łuku, należy wykonać ruch okrężny bezpośrednio w punkcie spawania, aby uzyskać gładki wygląd spoiny.

② Metoda wykańczania wstecznego.

W punkcie końcowym elektroda pozostaje nieruchoma, obniża łuk i porusza się do tyłu, zmieniając kąt elektrody, jak pokazano na rysunku 18. Elektroda przesuwa się z pozycji 1 do pozycji 2 na rysunku, a po wypełnieniu krateru łuk zostaje przerwany.

③ Metoda wykańczania z wielokrotnym łamaniem łuku.

Podczas wykańczania należy kilkakrotnie zapalać i gasić łuk w krótkim czasie, aż krater zostanie wypełniony. Metoda ta jest często stosowana przy spawaniu cienkich blach.

(2) Operacje dla różnych pozycji spawania podczas spawania łukiem elektrodowym

W oparciu o położenie przestrzenne złącza przedmiotu obrabianego, pozycje spawania są podzielone na spawanie płaskie, spawanie pionowe, spawanie poziome i spawanie górne, które można rozróżnić za pomocą różnych kątów szwu spawalniczego i kątów obrotu.

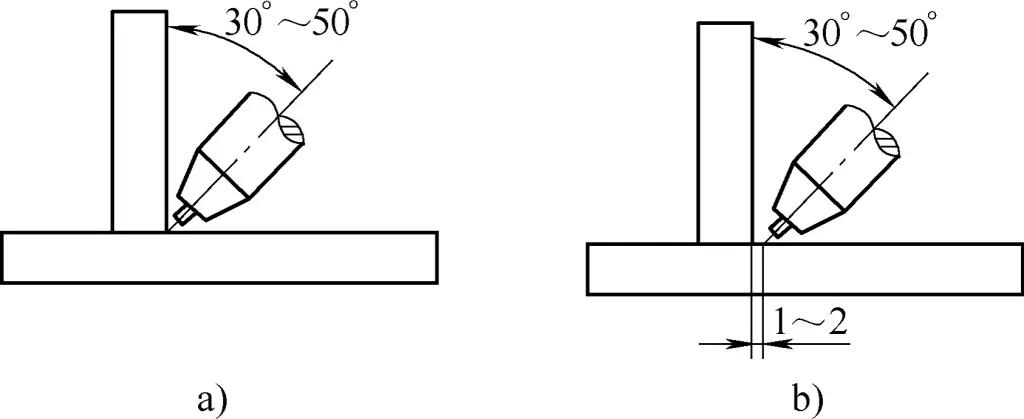

1) Spawanie płaskie

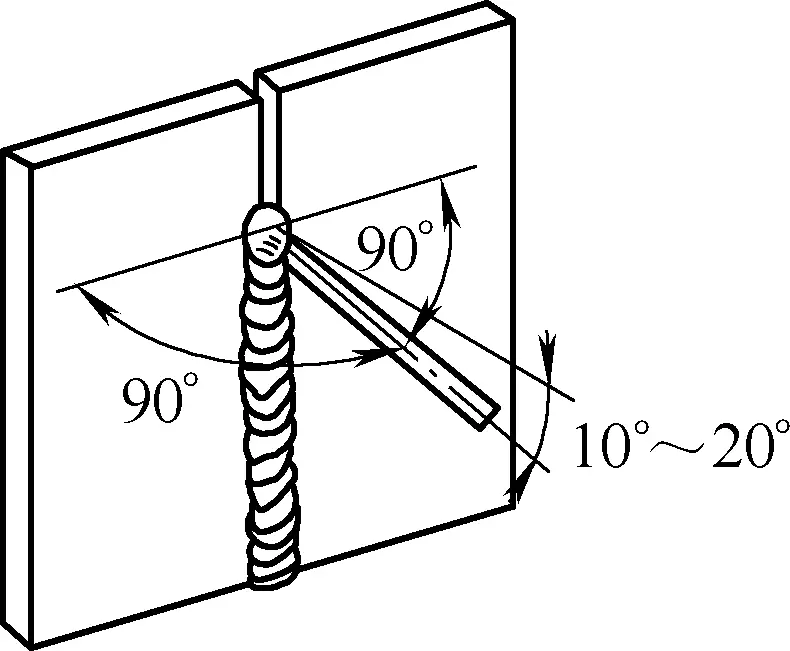

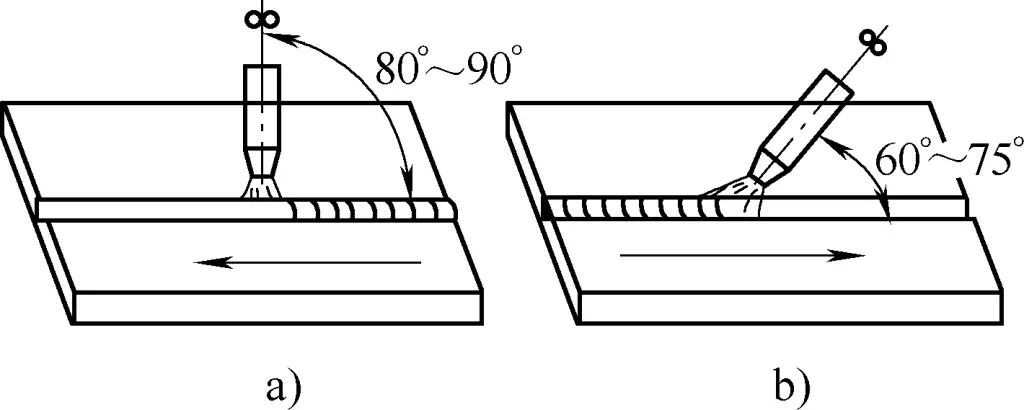

W przypadku spawania płaskiego spoinę można oglądać z góry, co ułatwia obserwację łuku i jeziorka spawalniczego. Stopiona elektroda spływa do jeziorka grawitacyjnie, dzięki czemu proces spawania jest łatwiejszy do kontrolowania. Dlatego, jeśli to możliwe, należy ustawić obrabiany przedmiot płasko, aby umieścić spoinę w płaskiej pozycji spawania. Rysunek 19 przedstawia kąt nachylenia elektrody podczas spawania płaskiego.

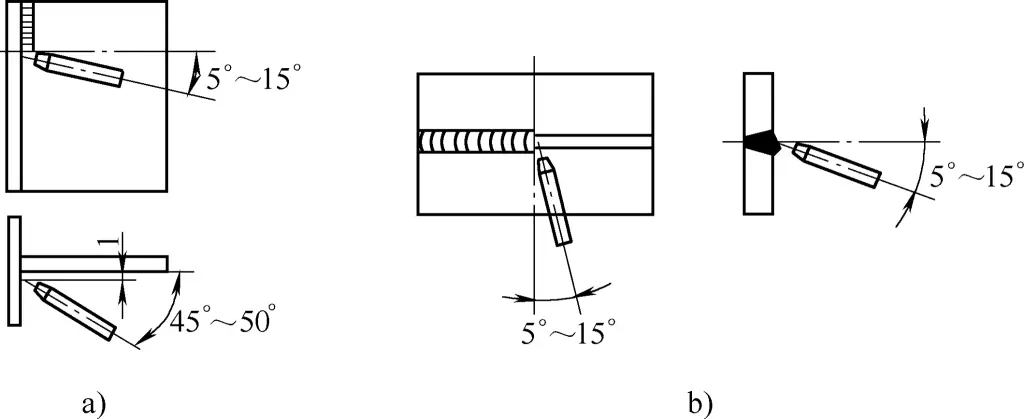

2) Spawanie pionowe

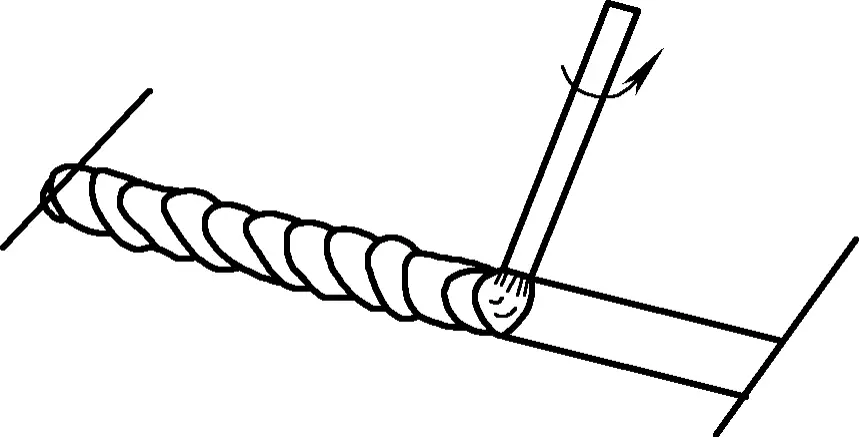

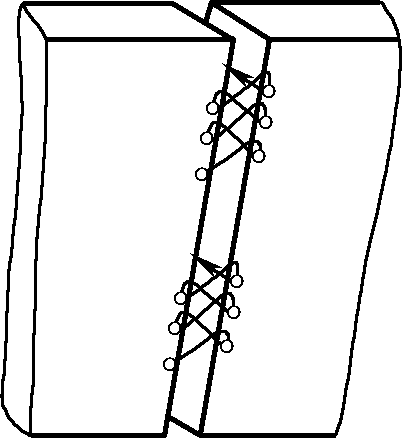

Podczas spawania pionowego jeziorko spawalnicze znajduje się na pionowej powierzchni, a stopiony metal i żużel mają tendencję do spływania w dół z powodu grawitacji, co utrudnia operację spawania. Dlatego specyfikacja elektrody i prąd spawania wybrane do spawania pionowego powinny być mniejsze, aby zmniejszyć objętość jeziorka spawalniczego, przyspieszyć jego chłodzenie i zapobiec spływaniu stopionego metalu w dół. Rysunek 20 przedstawia kąt nachylenia elektrody podczas spawania pionowego.

W przypadku spawania pionowego (w tym spawania sczepnego) zazwyczaj stosuje się metodę zajarzenia łuku. Operacja ta polega na zajarzeniu łuku po jednej stronie spoiny, a gdy kropla oderwie się od elektrody, natychmiast podnieś łuk do górnej przekątnej spoiny, a następnie przeciągnij łuk na drugą stronę spoiny. Zatrzymaj się na chwilę, poczekaj, aż kropla odłączy się od elektrody, a następnie ponownie podnieś łuk do górnej przekątnej. Powtórz ten proces, aby wypełnić spoinę kropelkami, jak pokazano na rysunku 21.

Podczas pracy upewnij się, że krople mają wystarczający czas krzepnięcia i staraj się nie przerywać łuku.

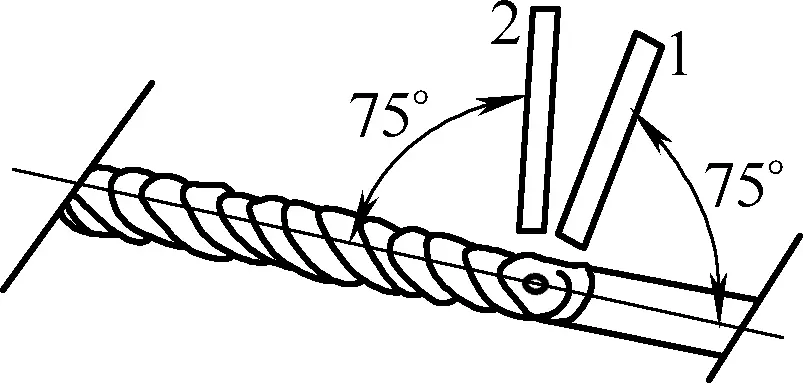

3) Spawanie poziome

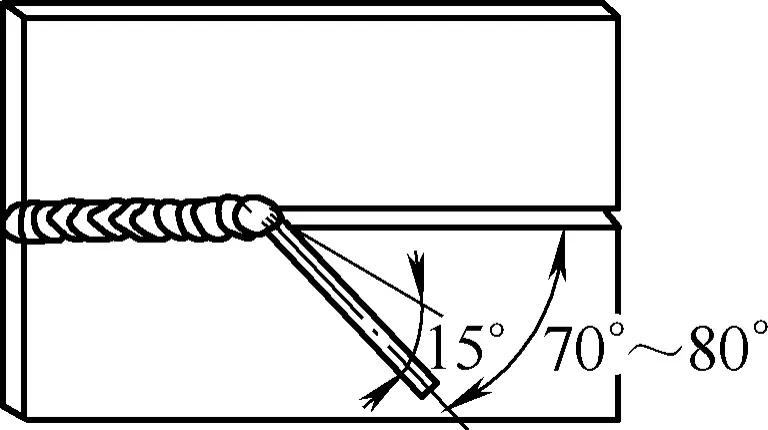

Spawanie poziome jest również trudne, ponieważ stopiony metal i żużel mają tendencję do spływania w dół pod wpływem grawitacji, powodując podcięcie w górnej części spoiny i ścieg spoiny w dolnej części. Kąt nachylenia elektrody podczas spawania poziomego pokazano na rysunku 22.

Podczas spawania poziomego elektroda jest nachylona pod kątem 15° w kierunku pionowym i tworzy kąt 70° do 80° ze spoiną w kierunku poziomym, przy użyciu krótkiego łuku i posuwisto-zwrotnej manipulacji liniowej wzdłuż spoiny. Ważne jest, aby wybrać nieco mniejsze specyfikacje elektrody i prąd spawania.

4) Spawanie napowietrzne

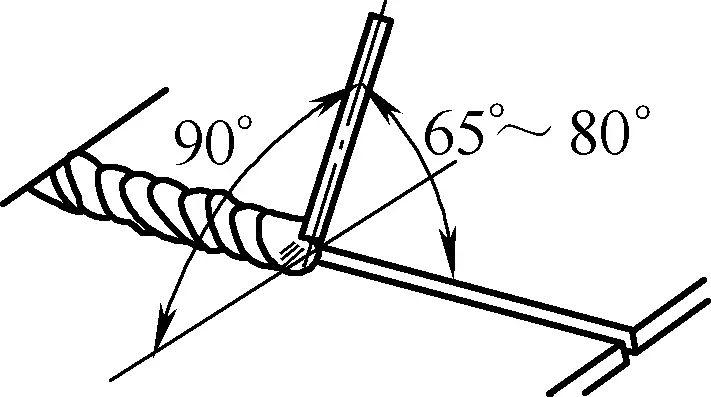

Spawanie nad głową jest najtrudniejszą operacją spośród różnych pozycji spawania, ponieważ jeziorko spawalnicze jest zawieszone poniżej spoiny, a grawitacja znacząco wpływa na krople, utrudniając tworzenie spoiny.

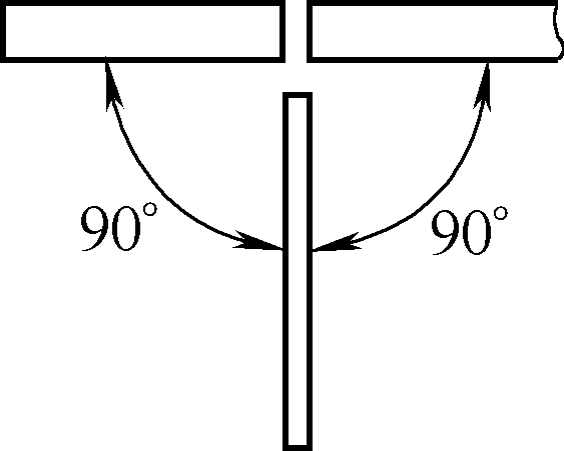

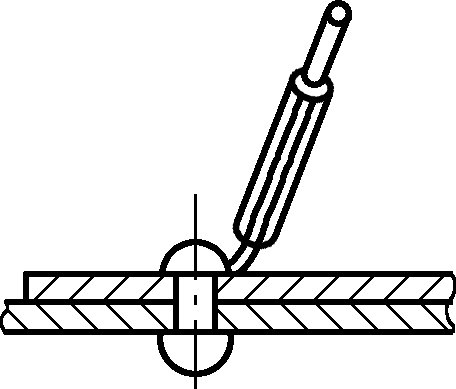

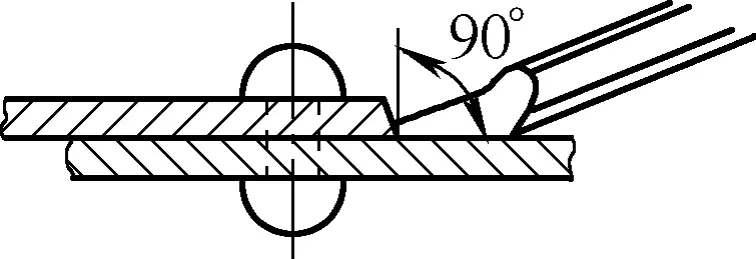

Spawanie nad głową wymaga użycia najkrótszego możliwego łuku, aby pomóc kroplom przylegać do spoiny. Średnica elektrody używanej do spawania pod napięciem wynosi zazwyczaj od ϕ3 do ϕ4 mm, a prąd spawania może być nieco większy, aby zwiększyć siłę łuku. Podczas spawania elektrodą otuloną, elektroda tworzy kąt 90° z obiema stronami przedmiotu spawanego, jak pokazano na rysunku 23.

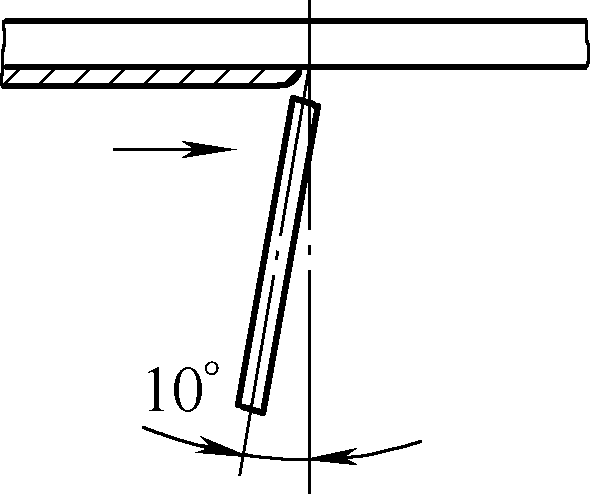

Kąt nachylenia elektrody względem kierunku spawania zależy od głębokości wtopienia. Jeśli wymagane jest płytkie wtopienie, aby uniknąć przepalenia, elektroda jest nachylona o około 10° w przeciwnym kierunku spawania, jak pokazano na rysunku 24.

Jeśli wymagane jest głębsze wtopienie, przechyl elektrodę o około 10° w kierunku spawania, jak pokazano na rysunku 25. Elektrodę można przesuwać w linii prostej lub posuwisto-zwrotnej.

(3) Prawidłowe użycie elektrod

Właściwe użycie elektrod jest jednym z ważnych czynników zapewniających jakość spawania. Zastosowanie powszechnie używanych elektrod przedstawiono w tabeli 5.

Tabela 5 Zastosowanie powszechnie używanych elektrod (elektrod ze stali konstrukcyjnej)

| Model | Marka | Typ powłoki | Bieżący typ | Główne zastosowanie |

| E4313 | J421 | Typ potasowy o wysokiej zawartości tytanu | AC/DC | Używany do spawania pionowego w dół i spawania przerywanego cienkich blach ze stali węglowej |

| F4303 | J422 | Typ tytanowo-wapniowy | AC/DC | Spawanie ważniejszych konstrukcji ze stali niskowęglowej i stali niskostopowych o tej samej klasie wytrzymałości |

| E5016 | J506 | Typ o niskiej zawartości wodoru i potasu | AC/DC | Spawanie stali średniowęglowej i niektórych ważnych konstrukcji ze stali niskostopowej, takich jak Q345 itp. |

| E5015 | J507 | Typ sodowy o niskiej zawartości wodoru | DC | Spawanie stali średniowęglowej i ważnych konstrukcji ze stali niskostopowych, takich jak Q345 itp. |

| E5015-G | J507R | Typ sodowy o niskiej zawartości wodoru | DC | Używany do spawania zbiorników ciśnieniowych |

| E5015-G | J507RH | Typ sodowy o niskiej zawartości wodoru | DC | Używany do spawania ważnych konstrukcji ze stali niskostopowej, takich jak statki, rurociągi wysokociśnieniowe i platformy. |

Podczas spawania, aby zapewnić jakość spawania, elektrody muszą być suszone i odpowiednio przechowywane. Zasadowe powłoki elektrod wykorzystują szkło wodne jako spoiwo, podczas gdy elektrody kwaśne wykorzystują materiały organiczne jako spoiwa i proszek drzewny jako czynnik gazotwórczy. Czynniki te sprawiają, że temperatura suszenia elektrod nie powinna być zbyt wysoka. Temperatury suszenia dla różnych elektrod przedstawiono w tabeli 6.

Tabela 6 Temperatury suszenia elektrod

| Typ elektrody | Temperatura suszenia/℃ | Czas izolacji/h | Maksymalny czas suszenia | Temperatura izolacji podczas użytkowania/℃ |

| Elektroda podstawowa | 350~400 | 1 | 3 | 100 |

| Elektroda kwasowa | 150 | 1 | 3 | 100 |

| Elektroda ze stali nierdzewnej | 220~250 | 1 | 3 | 100 |

| Elektroda typu celulozowego | 100~120 | 1 | 3 | 80~100 |

Po wysuszeniu elektrody należy umieścić w pojemniku izolacyjnym. Po wyjęciu elektrody pojemnik należy natychmiast przykryć, aby zapobiec zawilgoceniu wysuszonej elektrody przez wilgoć zawartą w powietrzu.

5. Ochrona bezpieczeństwa podczas spawania

Podczas spawania łukowego elektrodą ochrona bezpieczeństwa obejmuje głównie zapobieganie porażeniu prądem elektrycznym, zapobieganie promieniowaniu łuku oraz zapewnienie wentylacji i usuwania pyłu.

(1) Zapobieganie porażeniu prądem elektrycznym

Istnieją dwa rodzaje wypadków porażenia prądem podczas spawania: bezpośrednie porażenie prądem, które wiąże się z kontaktem z częściami pod napięciem, oraz pośrednie porażenie prądem, które wiąże się z kontaktem z częściami niebędącymi pod napięciem, które stają się pod napięciem w wyniku uszkodzenia izolacji lub awarii sprzętu.

Główne formy bezpośredniego porażenia prądem podczas spawania obejmują: kontakt z częściami pod napięciem, takimi jak szczypce spawalnicze i elektrody podczas wymiany elektrod lub przedmiotów obrabianych; słaba izolacja między stopami lub innymi częściami ciała a podłożem lub metalowymi konstrukcjami, takimi jak spawanie wewnątrz kontenerów, rurociągów, w deszczowych, wilgotnych miejscach lub gdy ciało mocno się poci, co może łatwo doprowadzić do porażenia prądem; kontakt z odsłoniętymi zaciskami pod napięciem, słupkami wiążącymi, przewodami itp. skutkujący porażeniem prądem; spawanie w pobliżu sieci wysokiego napięcia, powodujące wyładowanie przebiciowe z powodu nadmiernej bliskości.

Pośrednie porażenie prądem elektrycznym podczas spawania wiąże się głównie z nieszczelnością sprzętu, w tym: nieszczelnością sprzętu spowodowaną przeciążeniem, wewnętrznym nagrzewaniem zwarciowym powodującym obniżenie wydajności izolacji; nieszczelnością spowodowaną uszkodzeniem izolacji cewki przez deszcz lub wilgoć; nieszczelnością spowodowaną uszkodzeniem części izolacyjnej przewodów i kabli itp.

Środki zapobiegające wyciekom obejmują głównie: ścisłe przestrzeganie procedur operacyjnych; prawidłowe noszenie odzieży ochronnej podczas spawania; niezawodne uziemienie powłoki sprzętu spawalniczego, tak aby w przypadku wycieku powłoki rezystancja uziemienia była bardzo mała (≤4Ω), tworząc pętlę między powłoką sprzętu a przewodem uziemiającym, umożliwiając przepływ większości prądu przez tę pętlę zamiast przez ludzkie ciało, zapobiegając w ten sposób porażeniu prądem; wybór wykwalifikowanych przewodów i kabli oraz wzmocnienie kontroli bezpieczeństwa produkcji.

(2) Zapobieganie promieniowaniu łuku elektrycznego

Aby zapobiec zagrożeniom związanym z promieniowaniem łuku spawalniczego i oparzeniami iskrowymi, konieczne jest prawidłowe noszenie odzieży ochronnej, wybranie odpowiedniego odcienia do warunków pracy i ustawienie w miejscu spawania pomieszczenia lub ekranu chroniącego przed łukiem elektrycznym. Ekran powinien być wykonany z materiałów trudnopalnych, z powierzchnią pomalowaną na czarno lub szaro, a jego wysokość nie powinna być mniejsza niż 1,8 m, z 25-centymetrową szczeliną u dołu zapewniającą cyrkulację powietrza.

Spawacze powinni nosić odzież roboczą z płótna bawełnianego i nie powinni nosić odzieży roboczej z włókien syntetycznych. Używana osłona twarzy powinna zakrywać twarz i uszy i nie powinna przepuszczać światła.

(3) Wentylacja i usuwanie pyłu

Wentylacja i usuwanie pyłu są ważnymi środkami ochronnymi zapobiegającymi szkodliwemu wpływowi dymów spawalniczych i szkodliwych gazów na organizm ludzki. Dlatego też należy wdrożyć kompleksową i lokalną wentylację.

Kompleksowa wentylacja jest realizowana poprzez system wentylacji mechanicznej z kanałami i wentylatorami dla całego warsztatu. Powinien on przyjąć metodę indukowanego oddymiania lub wentylacji nadmuchowo-ssącej.

Lokalna wentylacja jest osiągana poprzez lokalny wyciąg, w którym dymy spawalnicze i szkodliwe gazy są skutecznie odsysane przez okap wyciągowy. Lokalne urządzenia wentylacyjne obejmują wyciągi dymu, przenośne małe wentylatory, wyrzutniki sprężonego powietrza oraz urządzenia do usuwania dymu i pyłu.

W przypadku korzystania z lokalnego wyciągu, prędkość wiatru w pobliżu miejsca pracy spawacza powinna być kontrolowana na poziomie 30 m/min, aby zapewnić, że łuk nie zostanie zakłócony. Ponadto, aby spełnić wymagania przeciwpożarowe, odległość między materiałami łatwopalnymi i wybuchowymi a źródłem zapłonu podczas spawania nie powinna być mniejsza niż 10 m.

II. CO2 Spawanie w osłonie gazów ochronnych

Spawanie w osłonie gazów, w skrócie "spawanie elektryczne gazowe", to metoda spawania łukowego wykorzystująca gaz jako czynnik ochronny. CO2 Spawanie w osłonie gazów wykorzystuje CO2 jako gaz osłonowy. Wykorzystuje drut spawalniczy jako elektrodę, a łuk generowany między drutem spawalniczym a przedmiotem obrabianym topi metal, umożliwiając spawanie automatyczne lub półautomatyczne.

CO2 Spawanie w osłonie gazu ma takie zalety, jak niski koszt, dobra jakość i wysoka wydajność. Jest szeroko stosowane w przemyśle stoczniowym, motoryzacyjnym, pojazdów szynowych i maszyn rolniczych, głównie do spawania stali niskowęglowej i niskostopowej stali konstrukcyjnej.

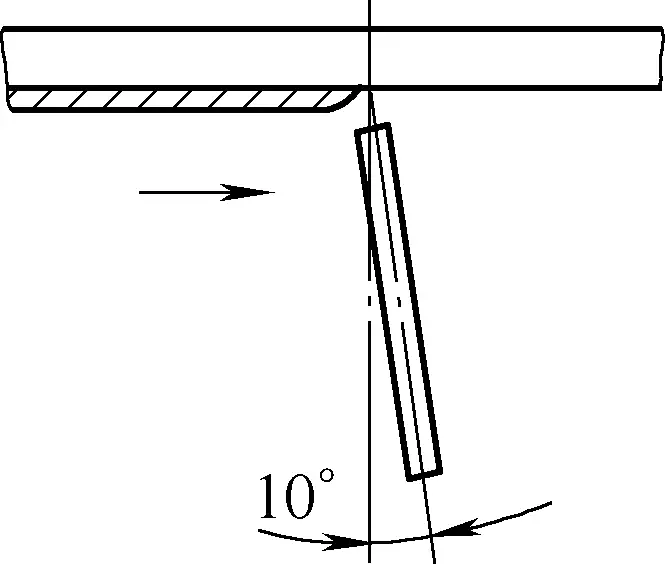

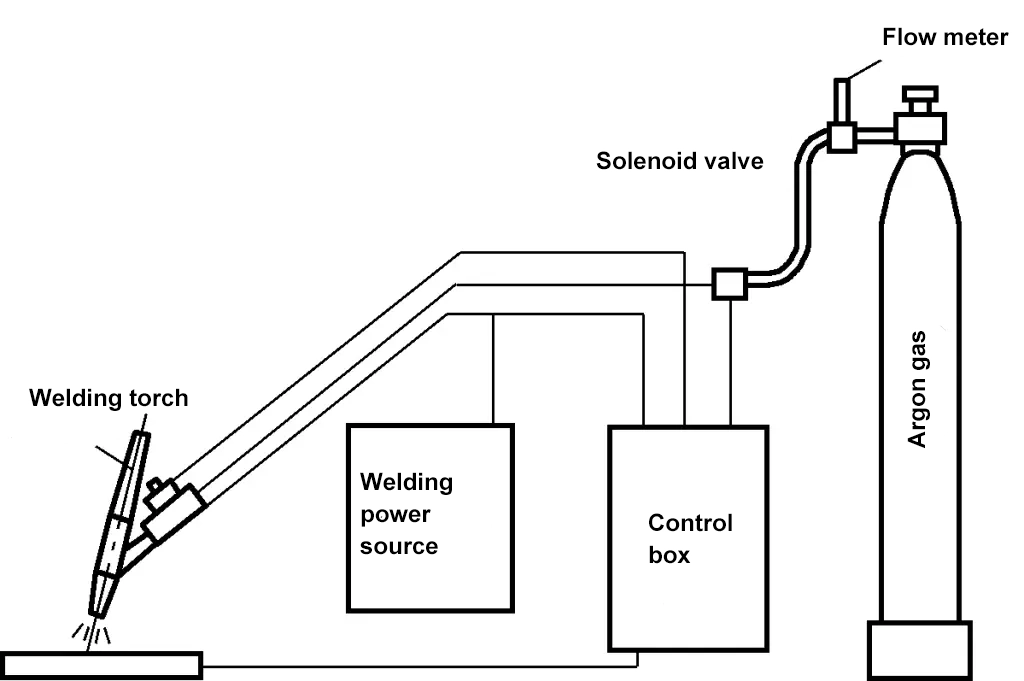

Rysunek 26 przedstawia zasadę działania czujnika CO2 spawanie w osłonie gazów. Podczas spawania, CO2 Gaz jest rozpylany wokół drutu spawalniczego przez dyszę, tworząc lokalną osłonę gazową wokół łuku, mechanicznie izolując kropelki i stopione jeziorko od powietrza, zapewniając stabilny proces spawania i wysokiej jakości spoiny.

1-Workpiece

2-Weld

3-Molten Pool

4-Arc

Dysza 5

6-Drut spawalniczy

7-CO2 Przepływ gazu ochronnego

W produkcji i obróbce elementów blaszanych obecnie częściej stosuje się spawanie półautomatyczne, w którym drut spawalniczy jest automatycznie podawany przez maszynę, a spawacz trzyma palnik spawalniczy.

1. Sprzęt i narzędzia do przetwarzania

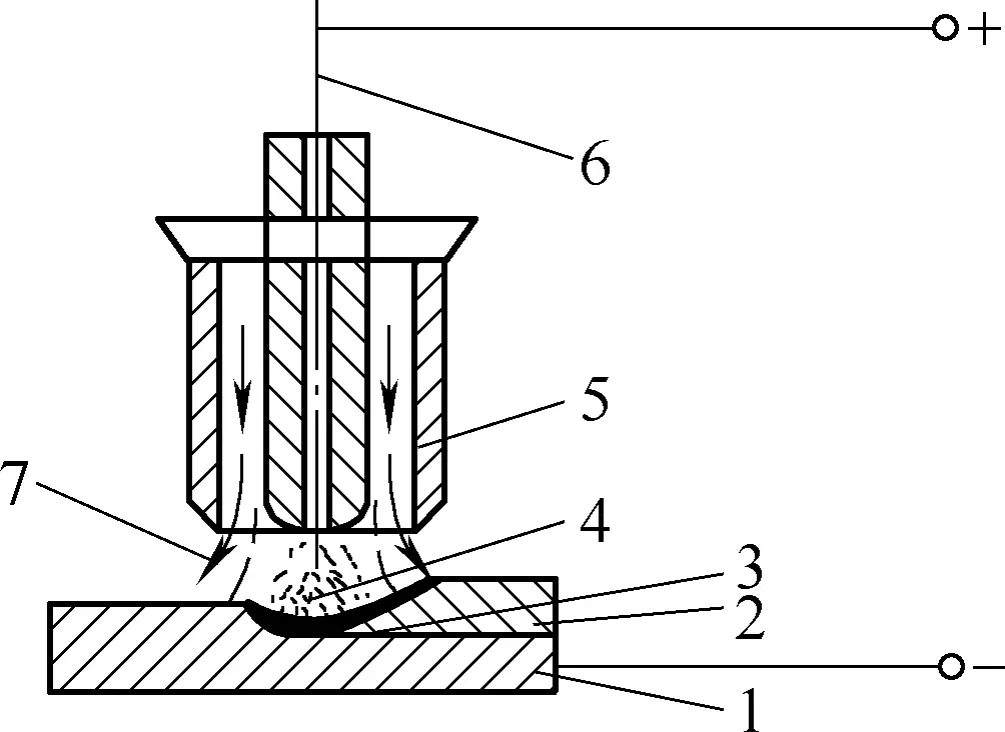

Główne składniki CO2 urządzenia do spawania w osłonie gazu przedstawiono na rysunku 27. Podczas spawania drut spawalniczy jest podawany przez mechanizm podawania drutu 5 przez wąż podający drut 4 i końcówkę prądową 2. CO2 Gaz jest rozpylany z dyszy z określonym natężeniem przepływu. Po zajarzeniu łuku, koniec drutu spawalniczego, łuk i jeziorko spawalnicze są otoczone przez CO2 aby zapobiec szkodliwemu wpływowi powietrza na metal.

1-łukowe źródło prądu spawania

2-stykowa końcówka

Dysza 3-palnikowa

4-przewodowy wąż zasilający

5-przewodowy mechanizm podający

6-Zwijacz drutu spawalniczego

7-CO2 Butla gazowa

8-Regulator ciśnienia

9-Przepływomierz

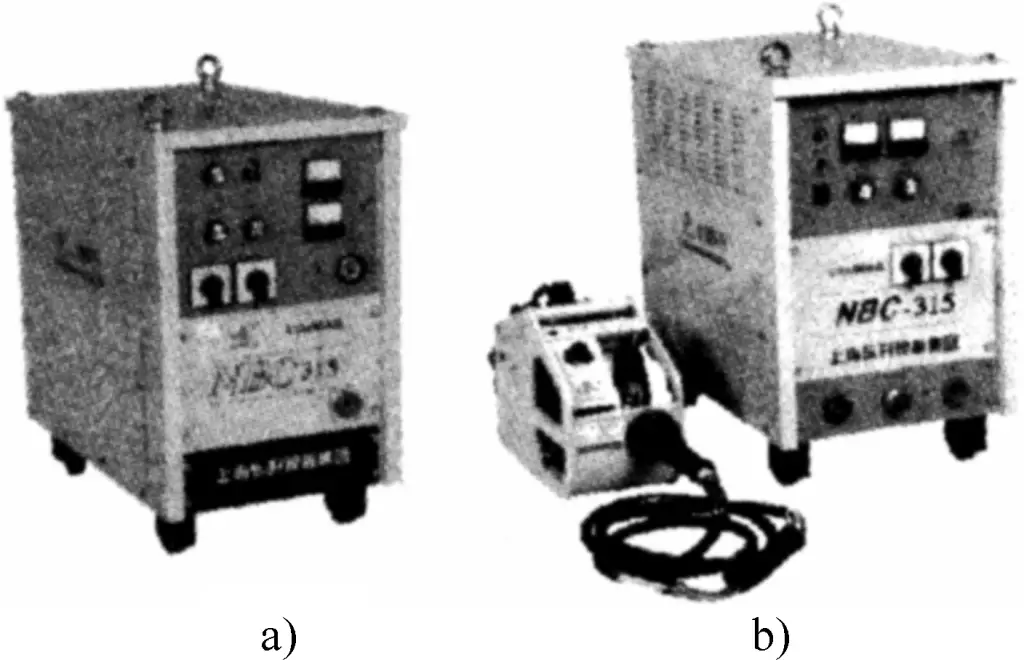

Modele emisji CO2 Spawarki w osłonie gazu obejmują głównie NBC-200, NBC-250, NBC-315, NBC-350, NBC-500 itp. Typowy wygląd serii NBC CO2 pokazano na rysunku 28, gdzie rysunek 28a przedstawia zintegrowaną maszynę spawalniczą, a rysunek 28b przedstawia dzieloną maszynę spawalniczą.

Podczas spawania drut spawalniczy służy jako spoiwo lub jednocześnie jako przewodzący drut metalowy. Jest to materiał spawalniczy do różnych procesów spawania, takich jak spawanie w osłonie gazów, spawanie łukowe argonem i spawanie elektrożużlowe.

Klasyfikacja drutów spawalniczych jest zazwyczaj następująca: ① Według metody spawania, można je podzielić na CO2 drut spawalniczy w osłonie gazu, drut spawalniczy z wolframowym gazem obojętnym, drut spawalniczy z topiącym się gazem obojętnym, spawanie łukiem krytym ② Ze względu na kształt i strukturę można je podzielić na drut lity, drut z rdzeniem topnikowym i drut aktywny itp. ③ Ze względu na stosowane materiały metalowe można je podzielić na drut ze stali niskowęglowej, drut ze stali niskostopowej, drut do napawania ze stopów twardych, drut aluminiowy, drut miedziany i drut żeliwny itp.

2. Wybór parametrów spawania

Prawidłowy dobór specyfikacji spawania ma kluczowe znaczenie dla emisji CO2 spawanie w osłonie gazu. Ma to bezpośredni wpływ nie tylko na jakość spoiny, ale także na ilość odprysków metalu.

(1) Biegunowość CO2

W przypadku spawania w osłonie gazów, aby zapewnić stabilne zajarzenie łuku, zazwyczaj stosuje się odwrotną biegunowość prądu stałego, przy czym przedmiot obrabiany jest podłączony do elektrody ujemnej, a uchwyt spawalniczy do elektrody dodatniej. Jedynie w przypadku napawania lub naprawy spawalniczej części odlewanych ze stali stosuje się metodę połączenia dodatniego.

(2) Napięcie łuku

Napięcie łuku jest ważnym czynnikiem wpływającym na przenoszenie kropli, rozpryski metalu, częstotliwość zwarć, czas zajarzenia łuku i szerokość spoiny. W przypadku spawania wysokoprądowego napięcie łuku wynosi zazwyczaj 30-50 V.

(3) Prąd spawania

Ogólnie rzecz biorąc, wraz ze wzrostem natężenia prądu spawania, głębokość wtopienia znacznie wzrośnie, a szerokość spoiny i wzmocnienie również odpowiednio wzrosną. Wielkość prądu spawania należy dobrać na podstawie grubości spawanego elementu, materiału drutu spawalniczego, średnicy drutu spawalniczego, położenia przestrzennego spoiny i wymaganej formy przenoszenia kropli.

(4) Prędkość spawania

Wraz ze wzrostem (lub spadkiem) prędkości spawania, szerokość, wzmocnienie i wtopienie spoiny będą się odpowiednio zmniejszać (lub zwiększać).

(5) Długość przedłużenia drutu spawalniczego

Długość wysuwu drutu spawalniczego odnosi się do długości drutu spawalniczego wysuwającego się z końcówki prądowej podczas spawania. Ogólnie rzecz biorąc, w przypadku cienkiego drutu CO2 spawanie w osłonie gazu, długość przedłużenia wynosi 8-14 mm; dla grubego drutu CO2 spawanie w osłonie gazu, długość przedłużenia wynosi 10-20 mm.

(6) CO2 Natężenie przepływu gazu

W przypadku emisji CO2 należy dobierać w zależności od natężenia prądu spawania, prędkości spawania, długości wysuwu drutu i średnicy dyszy. Gdy natężenie prądu spawania jest duże, prędkość spawania jest duża, a długość wysuwu drutu jest długa, przepływ gazu CO2 powinien być odpowiednio większy. Ogólnie rzecz biorąc, przepływ CO2 Zakres przepływu gazu wynosi od 8 do 25 l/min.

Wśród powyższych parametrów specyfikacji, niektóre są zasadniczo stałe, takie jak polaryzacja, długość przedłużenia przewodu i przepływ gazu. W związku z tym, wybór czujnika CO2 Specyfikacje spawania w osłonie gazów obejmują głównie wybór parametrów, takich jak średnica drutu, prąd spawania, napięcie łuku i prędkość spawania. Dobór tych parametrów powinien być kompleksowo rozważony w oparciu o rzeczywiste warunki, takie jak grubość przedmiotu obrabianego, kształt złącza i pozycja spawania. Tabela 7 przedstawia powszechnie stosowane półautomatyczne urządzenia CO2 parametry specyfikacji spawania w osłonie gazu.

Tabela 7 Powszechnie stosowane półautomatyczne czujniki CO2 parametry specyfikacji spawania w osłonie gazu

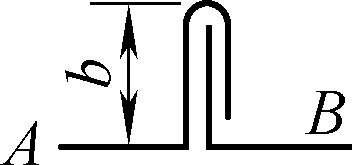

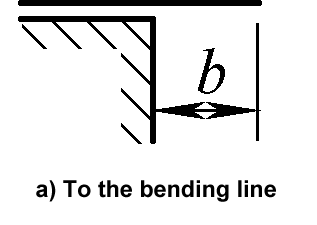

Grubość/mm | Wspólny formularz | Szczelina montażowa b/mm | Średnica drutu/mm | Prąd spawania/A | Napięcie łuku/V | Przepływ gazu/(L/min) |

| ≤1.2 |  | ≤0.3 | 0.6 | 30~50 | 18~19 | 6~7 |

| 1.5 | 0.7 | 60~80 | 19~20 | 6~7 | ||

| 2 |  | ≤0.5 | 0.8 | 80~100 | 20~21 | 7~8 |

| 2.5 | ||||||

| 3 | 0.8~0.9 | 90~115 | 21~23 | 8~10 | ||

| 4 | ||||||

| ≤1.2 |  | ≤0.3 | 0.6 | 35~55 | 19~20 | 6~7 |

| 1.5 | 0.7 | 65~85 | 20~21 | 8~10 | ||

| 2 | ≤0.5 | 0.7~0.8 | 80~100 | 21~22 | 10~11 | |

| 2.5 | 0.8 | 90~110 | 22~23 | 10~11 | ||

| 3 | 0.8~0.9 | 95~115 | 21~23 | 11~13 | ||

| 4 | 0.8~0.9 | 100~120 | 21~23 | 13~15 |

3. CO2 techniki spawania w osłonie gazów ochronnych

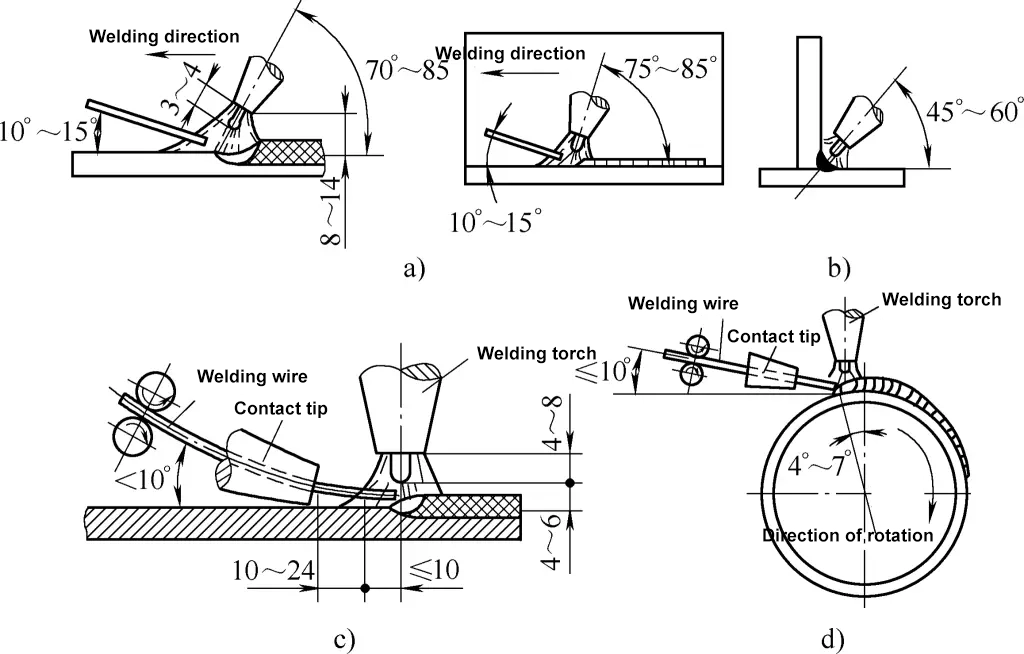

CO2 Metody spawania w osłonie gazu można podzielić na spawanie w lewo (patrz rysunek 29a) i spawanie w prawo (patrz rysunek 29b) w oparciu o kierunek ruchu palnika spawalniczego (w lewo lub w prawo).

W przypadku stosowania metody spawania w prawo, widoczność jeziorka spawalniczego i efekt osłony gazowej są stosunkowo dobre, ale obserwacja szczeliny podczas spawania jest niewygodna, co może łatwo prowadzić do odchyleń podczas spawania. Ponadto, ponieważ drut spawalniczy jest skierowany bezpośrednio na jeziorko spawalnicze, łuk spawalniczy działa szorująco na jeziorko. W przypadku nieprawidłowej obsługi może to spowodować nadmierną wysokość ściegu spoiny, wpływając na formowanie spoiny.

Podczas korzystania z metody spawania w lewo, dysza nie blokuje widoku spawacza, umożliwiając wyraźny widok spoiny, co zmniejsza prawdopodobieństwo jej odchylenia. Pozwala to również na uzyskanie większej szerokości stopionego materiału, co skutkuje gładką i estetyczną spoiną. W związku z tym zazwyczaj stosuje się metodę spawania w lewo. W międzyczasie spawacz musi prawidłowo kontrolować kąt między palnikiem spawalniczym a przedmiotem obrabianym oraz wysokość dyszy, aby utrzymać odpowiednią względną pozycję między palnikiem a przedmiotem obrabianym.

(1) Podstawowe operacje CO2 spawanie w osłonie gazu

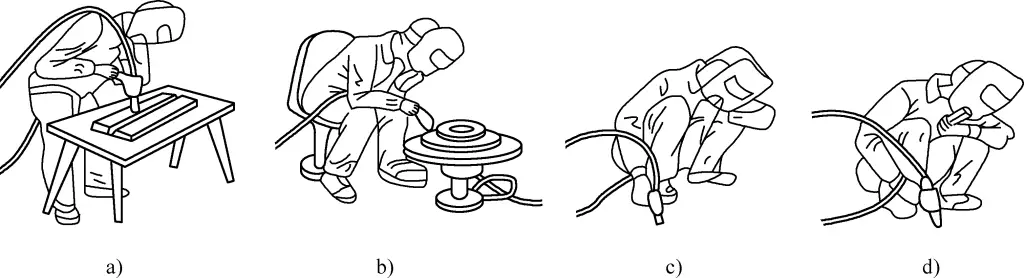

Podczas emisji CO2 Podczas spawania w osłonie gazu należy upewnić się, że ramię trzymające palnik jest w naturalnym stanie, a nadgarstek może elastycznie i swobodnie poruszać palnikiem podczas różnych operacji. Pozycje robocze dla różnych pozycji spawania w osłonie CO2 Spawanie w osłonie gazów przedstawiono na rysunku 30.

a) Spawanie w pozycji stojącej

b) Spawanie w pozycji siedzącej

c) Pozycja spawania w lewo

d) Pozycja spawania w prawo

Podobnie jak w przypadku spawania łukowego elektrodą otuloną, inicjacja łuku, ruch łuku i zakończenie łuku to najbardziej podstawowe operacje w spawaniu CO2 spawanie w osłonie gazu, ale techniki pracy różnią się od spawania łukowego elektrodą otuloną.

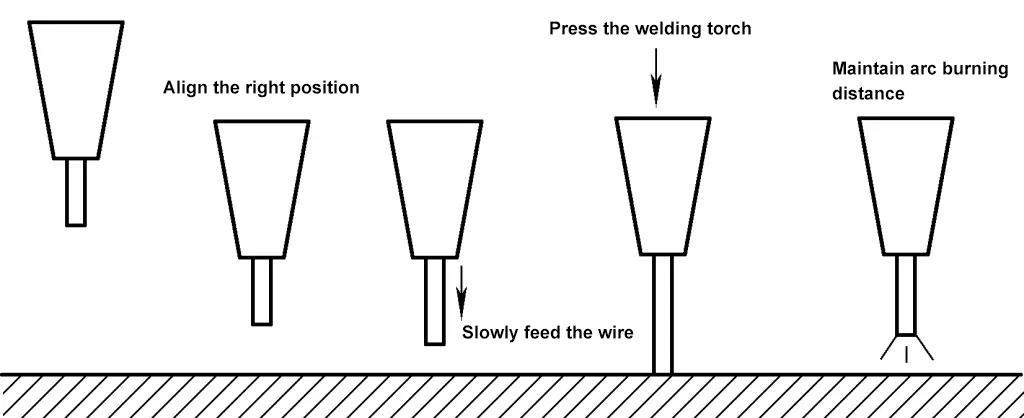

1) Inicjacja łuku

Poszczególne kroki inicjowania łuku są następujące: najpierw należy nacisnąć przełącznik impulsowy na pilocie zdalnego sterowania lub przełącznik sterowania na uchwycie spawalniczym, aby wysunąć odcinek drutu spawalniczego, upewniając się, że wysunięta długość jest mniejsza niż odległość, która powinna być zachowana między dyszą a elementem spawanym. Następnie umieść uchwyt spawalniczy w wymaganym punkcie zajarzenia łuku (zachowując odpowiedni kąt i wysokość dyszy), upewniając się, że koniec drutu spawalniczego nie styka się z elementem spawanym, a wysokość dyszy zależy od natężenia prądu spawania.

Jeśli nie masz wprawy w obsłudze uchwytu, najlepiej trzymać go obiema rękami. Na koniec naciśnij przełącznik sterowania na uchwycie spawalniczym, a spawarka automatycznie poda gaz i opóźni podłączenie zasilania. Utrzymuj wysokie napięcie, a gdy drut spawalniczy zetknie się z przedmiotem obrabianym i dojdzie do zwarcia, łuk automatycznie się zapali.

Podczas zwarcia uchwyt spawalniczy ma tendencję do automatycznego podnoszenia się. Podczas inicjowania łuku należy lekko docisnąć uchwyt, aby zapobiec jego zbyt wysokiemu uniesieniu i zgaszeniu łuku z powodu zbyt długiego łuku. Cały proces zajarzenia łuku pokazano na rysunku 31.

2) Ruch po łuku

Aby kontrolować szerokość spoiny i zapewnić jakość stapiania, CO2 Spawanie w osłonie gazu wymaga od palnika spawalniczego wykonywania bocznych oscylacji, podobnie jak w przypadku spawania łukowego elektrodą otuloną. Ogólnie rzecz biorąc, aby zmniejszyć ilość wprowadzanego ciepła i strefę wpływu ciepła oraz zminimalizować odkształcenia, nie należy stosować dużych oscylacji bocznych w celu uzyskania szerokiej spoiny. Zamiast tego, w przypadku grubych blach należy stosować wielowarstwowe spawanie wielościegowe. Główne formy oscylacji i zakresy zastosowania uchwytu spawalniczego przedstawiono w tabeli 8.

Tabela 8 Główne formy oscylacji i zakresy zastosowania uchwytu spawalniczego

Zakres zastosowań i kluczowe punkty | Forma oscylacji |

Root pass dla cienkich i średnio grubych płyt |  |

Gdy występuje szczelina u nasady cienkich płyt lub gdy rowek ma stalową płytę nośną |  |

Mały rowek lub root pass dla płyt o średniej grubości, z przerwą 0,5 s po obu stronach rowka. Lewa i prawa strona |  |

Oscylacja boczna po drugiej warstwie podczas spawania grubych blach, z przerwą 0,5 s po obu stronach rowka |  |

Pierwsza warstwa w spawaniu wielowarstwowym |  |

Gdy rowek jest duży, z przerwą 0,5 s po obu stronach rowka |  |

3) Zakończenie łuku

CO2 Spawarki w osłonie gazów posiadają obwód kontroli krateru. Gdy palnik spawalniczy przestaje się przesuwać w punkcie zakończenia łuku, obwód ten jest jednocześnie aktywowany, powodując automatyczne zmniejszenie prądu spawania i napięcia łuku, a zasilanie jest odcinane po wypełnieniu jeziorka spawalniczego.

Jeśli urządzenie spawalnicze nie jest wyposażone w obwód kontroli krateru lub jeśli obwód kontroli krateru nie jest używany z powodu niskiego natężenia prądu spawania, uchwyt spawalniczy zatrzymuje się w punkcie zakończenia łuku i może wielokrotnie przerywać łuk przed zestaleniem jeziorka. Konieczne może być kilkukrotne zajarzenie łuku do momentu wypełnienia krateru. Należy pamiętać, że operacja powinna być szybka; jeśli jeziorko zestali się przed zainicjowaniem łuku, może to spowodować brak wtopienia i wady porowatości.

Podczas kończenia łuku należy zatrzymać się na chwilę przy kraterze, a następnie powoli podnieść uchwyt spawalniczy. Pozwala to stopionemu metalowi wypełnić krater i zapewnia, że stopiony metal jeziorka jest nadal chroniony przez gaz przed zestaleniem. Jeśli zakończenie łuku jest zbyt szybkie, w kraterze mogą pojawić się pęknięcia i porowatość.

(2) CO2 operacje spawania w osłonie gazów dla różnych pozycji spawania płyt

Pozycje spawania płyt dzielą się na spawanie płaskie, spawanie poziome, spawanie pionowe itp. W przypadku różnych pozycji spawania, podczas wykonywania spawania CO2 spawanie w osłonie gazów ochronnych.

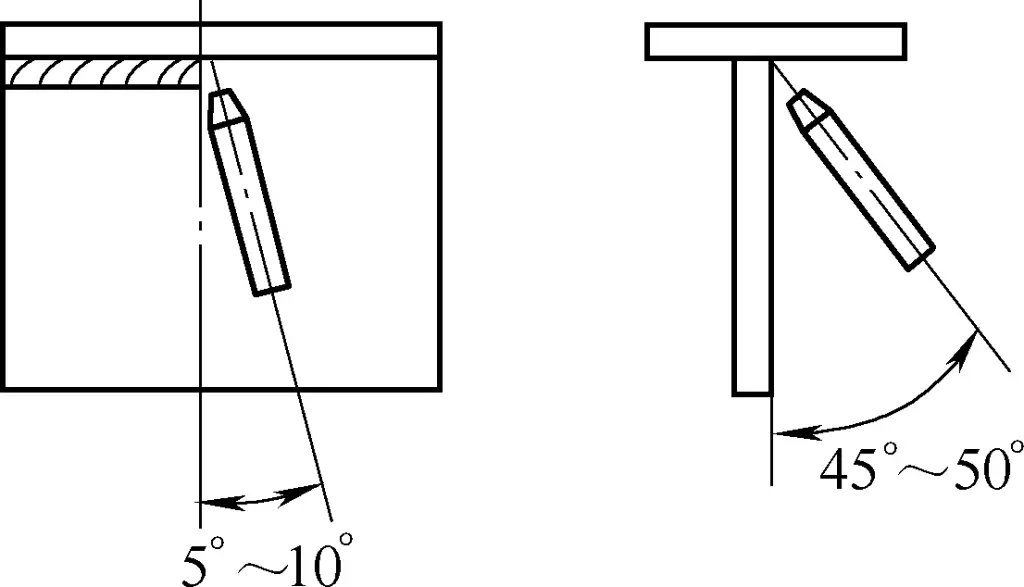

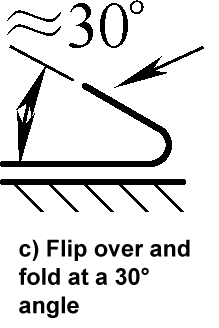

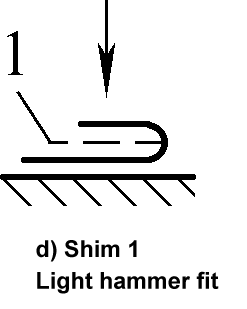

1) Spawanie płaskie

W przypadku spawania doczołowego blach płaskich zazwyczaj stosuje się metodę spawania w lewo. W przypadku spawania doczołowego cienkich blach płaskich palnik spawalniczy porusza się w linii prostej. Jeśli występuje szczelina, palnik może wykonywać odpowiednie oscylacje boczne, ale amplituda nie powinna być zbyt duża, aby uniknąć wpływu na efekt osłony gazowej na stopione jeziorko. W przypadku spawania doczołowego rowków V o średniej i grubej płycie, przejście graniowe powinno odbywać się w linii prostej, a palnik może wykonywać odpowiednie oscylacje boczne podczas spawania górnych warstw.

W przypadku spawania pachwinowego i zakładkowego można zastosować metodę spawania w lewo lub w prawo, ale metoda spawania w prawo zapewnia pełniejszy wygląd. Podczas spawania kąt nachylenia palnika spawalniczego powinien być kontrolowany w oparciu o grubość blachy i rozmiar nogi spoiny. W przypadku spawania pachwinowego złączy teowych elementów o nierównej grubości, łuk powinien być skierowany w stronę grubszej płyty, aby zapewnić równomierne nagrzewanie obu płyt.

Podczas spawania płyt o równej grubości, jeśli rozmiar nogi spoiny jest mniejszy niż 5 mm, palnik spawalniczy można skierować bezpośrednio na narożnik, jak pokazano na rysunku 32a. Gdy rozmiar nogi spawalniczej jest większy niż 5 mm, palnik musi być przesunięty w poziomie o 1-2 mm, zachowując kąt 75°-80° w stosunku do kierunku spawania, jak pokazano na rysunku 32b.

2) Spawanie pionowe i poziome

Istnieją dwie metody spawania pionowego: jedna polega na spawaniu od dołu do góry, co skutkuje większym wtopieniem spoiny. Wykonując trójkątne oscylacje podczas pracy, można kontrolować szerokość stopionego materiału i poprawić formowanie spoiny. Metoda ta jest zwykle stosowana do spawania cienkim drutem średnich i grubych blach. Inną metodą jest spawanie od góry do dołu, które jest szybkie i wygodne, co skutkuje gładką i estetyczną spoiną, ale z płytkim wtopieniem i słabszą wytrzymałością połączenia, zwykle stosowaną do spawania cienkich blach.

Spawanie poziome wykorzystuje głównie metodę spawania w lewo, przy czym palnik spawalniczy wykonuje ruchy liniowe lub może wykonywać niewielkie oscylacje posuwisto-zwrotne. Rysunki 33a i 33b przedstawiają względne pozycje uchwytu spawalniczego i przedmiotu obrabianego podczas spawania pionowego i poziomego.

3) Spawanie napowietrzne

Spawanie górne powinno wykorzystywać cieńszy drut spawalniczy, mniejsze natężenie prądu spawania i krótki łuk, aby zwiększyć stabilność procesu spawania. Aby zwiększyć stabilność procesu spawania, należy stosować system CO2 przepływ gazu powinien być również nieco większy niż podczas spawania płaskiego i pionowego.

W przypadku spawania cienkich blach, zazwyczaj stosuje się oscylacje posuwisto-zwrotne o małej amplitudzie. W przypadku spawania średnich i grubych blach należy wykonać odpowiednie oscylacje boczne, a po obu stronach spoiny lub rowka należy zrobić krótką przerwę, aby zapobiec wybrzuszeniu ściegu spoiny na środku i spłynięciu ciekłego metalu. Przestrzenne położenie uchwytu spawalniczego podczas spawania z góry pokazano na rysunku 34.

(3) Prawidłowy dobór drutu spawalniczego

Ponieważ CO2 jest gazem utleniającym, może rozkładać się na CO i O w wysokich temperaturach łuku, powodując utratę węgla, manganu, krzemu i innych pierwiastków stopowych w stali. Aby zapewnić elementy stopowe w spoinie, należy stosować druty spawalnicze o wyższej zawartości manganu i krzemu ze stali niskowęglowej lub druty ze stali stopowej zawierające odpowiednie elementy stopowe. Na przykład drut H08MnSiA jest powszechnie stosowany do spawania stali niskowęglowej, a drut H08Mn2SiA jest powszechnie stosowany do spawania niskostopowej stali konstrukcyjnej.

Tabela 9 zawiera zalecane druty spawalnicze dla powszechnie stosowanych materiałów metalowych przy stosowaniu CO2 spawanie w osłonie gazów lub spawanie łukiem argonowym.

Tabela 9 Zalecane druty spawalnicze do powszechnie stosowanych materiałów metalowych przy stosowaniu CO2 spawanie w osłonie gazów lub spawanie łukowe argonem

| Klasa | CO2 spawanie w osłonie gazu | Spawanie łukiem argonowym |

| Q235AF, Q235A, Q235B, Q235C, 20, Q245R | H08MnSi | |

| Q345, Q345R | H08Mn2SiA | H10MnSi |

| 14Cr1MoR | H08Mn2SiA | H08Mn2SiA |

| 12CrMo, 12CrMoG | - | H08CrMoA |

| 15CrMoG, 15CrMoR | - | H13CrMoA |

| 12Cr1MoV, 12Cr1MoVG | - | H08CrMoVA |

| 20Cr13 | - | H02Cr13 |

| 06Cr18Ni10Ti, 12Cr18Ni9 | - | H0Cr21Ni10Ti |

| 06Cr17Ni12Mo2 | - | H0Cr19Ni12Mo2 |

| 06Cr17Ni12Mo2Ti | - | H00Cr19Ni12Mo2 |

| 06Cr19Ni13Mo3 | - | H0Cr20Ni14Mo3 |

| 022Cr19Ni10 | - | H00Cr21Ni10 |

| 06Cr19Ni10 | - | H0Cr21Ni10 |

| 15CrMo | - | H15CrMo, H18CrMoA |

4. Zabezpieczenie przed CO2 spawanie w osłonie gazu

Podobnie jak w przypadku spawania łukowego elektrodą otuloną, CO2 Operacje spawania w osłonie gazów stwarzają trzy zagrożenia: porażenie prądem, promieniowanie łuku oraz szkodliwe gazy i opary. W związku z tym, oprócz przestrzegania przepisów bezpieczeństwa dotyczących spawania łukowego elektrodą otuloną, należy podjąć następujące środki bezpieczeństwa zgodnie z charakterystyką CO2 spawanie w osłonie gazu.

(1) Zapobieganie zagrożeniom związanym z promieniowaniem łuku elektrycznego

Promieniowanie łuku elektrycznego wytwarzane przez CO2 Spawanie w osłonie gazu jest znacznie silniejsze i bardziej szkodliwe niż spawanie łukowe elektrodą otuloną.

Zapobieganie promieniowaniu łukowemu obejmuje głównie zapobieganie zagrożeniom związanym z promieniowaniem ultrafioletowym, podczerwonym i widzialnym. Intensywna ekspozycja na promieniowanie ultrafioletowe może powodować zapalenie skóry, skutkujące zaczerwienieniem i małymi pęcherzami. Ekspozycja na promieniowanie ultrafioletowe może powodować fotokeratozę, prowadzącą do zaczerwienienia oczu, łzawienia i pieczenia. Gdy oczy są narażone na intensywne promieniowanie podczerwone, mogą doznać poważnych oparzeń i bólu, a nawet oparzeń siatkówki.

Światło widzialne łuku spawalniczego jest około dziesięć tysięcy razy silniejsze niż normalne natężenie światła, które może wytrzymać gołe oko. W przypadku wystawienia na działanie światła widzialnego łuku spawalniczego z bliskiej odległości, ludzkie oko nie jest w stanie dostrzec otaczających obiektów, co jest powszechnie znane jako "oślepienie".

Aby zapobiec zagrożeniom związanym z promieniowaniem łuku elektrycznego, należy podjąć następujące środki:

① Spawacze nie powinni odsłaniać skóry, a przed rozpoczęciem spawania powinni dokładnie sprawdzić, czy skóra nie jest odsłonięta;

② W miejscach pracy z dużą liczbą spawaczy należy ustawić między nimi bariery blokujące światło.

(2) Zapobieganie oparzeniom i pożarom

Sytuacja związana z rozpryskami CO2 Spawanie w osłonie gazów jest bardziej dotkliwe niż spawanie łukowe elektrodą otuloną. Podczas spawania należy chronić się przed oparzeniami i pożarami. Aby zapobiec oparzeniom i pożarom, należy podjąć następujące środki:

① W zależności od warunków panujących w miejscu pracy spawacze powinni zapewnić sobie najlepszą pozycję, aby uniknąć poparzenia odpryskami;

② Przed rozpoczęciem spawania należy uważnie obserwować obszar spawania i otoczenie (gdzie mogą spadać odpryski) pod kątem obecności materiałów łatwopalnych i wybuchowych;

③ Po zakończeniu pracy należy dokładnie sprawdzić miejsce pracy i otoczenie pod kątem pozostałości płomieni i opuścić je dopiero po potwierdzeniu bezpieczeństwa.

(3) Zapobieganie szkodliwym gazom i oparom

Powszechnie występujące szkodliwe gazy podczas emisji CO2 Spawanie w osłonie gazów obejmuje CO2, CO, NO2itp. W przypadku stosowania drutów rdzeniowych emitowanych jest więcej oparów, a ich skład jest bardziej złożony. Długotrwałe wdychanie może prowadzić do chorób zawodowych, takich jak pylica płuc i zatrucie manganem. Dlatego należy podjąć następujące środki ochronne:

① Spawacze powinni zwiększyć świadomość w zakresie ochrony osobistej i nosić maski przeciwpyłowe;

② Podczas pracy spawacze powinni znajdować się w pozycji "pod wiatr", aby ograniczyć inwazję szkodliwych gazów;

③ Wzmocnienie wentylacji i środków usuwania pyłu.

(4) Bezpieczne wykorzystanie CO2 butle gazowe

Podczas wykonywania pomiarów CO2 Podczas spawania w osłonie gazu należy przestrzegać odpowiednich przepisów dotyczących nadzoru bezpieczeństwa butli gazowych, głównie w następujących aspektach:

① CO2 Butle gazowe muszą być sprawdzone i posiadać stalowy znak producenta butli gazowej, a stalowy znak kontrolny na szyjce butli powinien wskazywać, że butla mieści się w dopuszczalnym okresie;

② Najlepiej jest używać ramy podczas podnoszenia CO2 butle gazowe, aby zapobiec ich upadkowi z wysokości;

③ CO2 butle z gazem powinny być używane w pozycji pionowej i wyposażone w środki zabezpieczające przed upadkiem i obrażeniami;

④ CO2 butle gazowe powinny być wyposażone w osłony przeciwsłoneczne, aby zapobiec ekspozycji na słońce;

⑤ Gaz w CO2 butle z gazem nie powinny być wyczerpane, a pozostałe ciśnienie nie powinno być niższe niż 1 MPa.

III. Spawanie łukiem argonowym

Argon jest gazem obojętnym, który nie wchodzi w reakcje chemiczne z metale nie rozpuszcza się w ciekłych metalach, skutecznie zapobiegając szkodliwemu wpływowi powietrza na stopiony basen.

Spawanie łukiem argonowym wykorzystuje argon jako gaz ochronny, dzięki czemu nadaje się do spawania różnych stali stopowych, łatwo utleniających się metali nieżelaznych i rzadkich metali, takich jak cyrkon, tantal i molibden. Ponieważ łuk spala się w strumieniu sprężonego powietrza, ciepło jest skoncentrowane, jeziorko stopionego metalu jest małe, prędkość spawania jest duża, strefa wpływu ciepła jest wąska, a odkształcenie przedmiotu obrabianego po spawaniu jest niewielkie.

Spawanie łukiem argonowym może być stosowane do prawie wszystkich metali i stopów. Obecnie stosuje się go głównie do spawania aluminium, magnezu, tytanu i ich stopów, stali niskostopowej, stali żaroodpornej, stali nierdzewnej itp. Trudniej jest spawać metale o niskiej temperaturze topnienia i łatwym parowaniu (takie jak ołów, cyna, cynk). Ze względu na wysoki koszt argonu, sprzęt i system sterowania do spawania łukowego argonem są stosunkowo złożone, a aby zapobiec zakłóceniom przepływu gazu ochronnego, spawanie łukowe argonem można wykonywać tylko w pomieszczeniach.

Argon do spawania jest zazwyczaj transportowany w stalowych butlach, które są pomalowane na szaro z napisem "Pure Argon" w kolorze ciemnozielonym na zewnątrz. Obecność tlenu, azotu, dwutlenku węgla lub wilgoci w argonie może zmniejszyć jego działanie ochronne i powodować wady, takie jak wtrącenia żużla i pory gazowe. Dlatego podczas spawania aluminium, magnezu i ich stopów czystość argonu nie powinna być mniejsza niż 99,9% (ułamek masowy); podczas spawania stali nierdzewnej, stali żaroodpornej, miedzi i ich stopów czystość argonu nie powinna być mniejsza niż 99,7% (ułamek masowy).

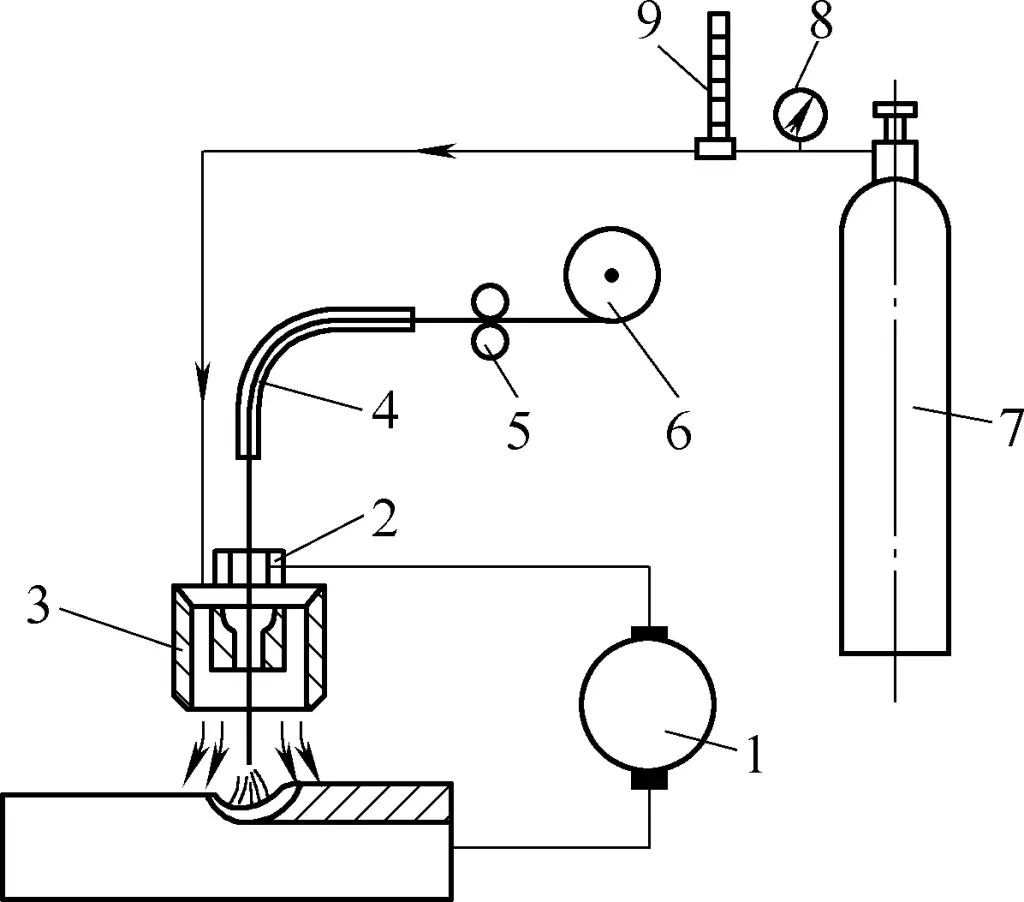

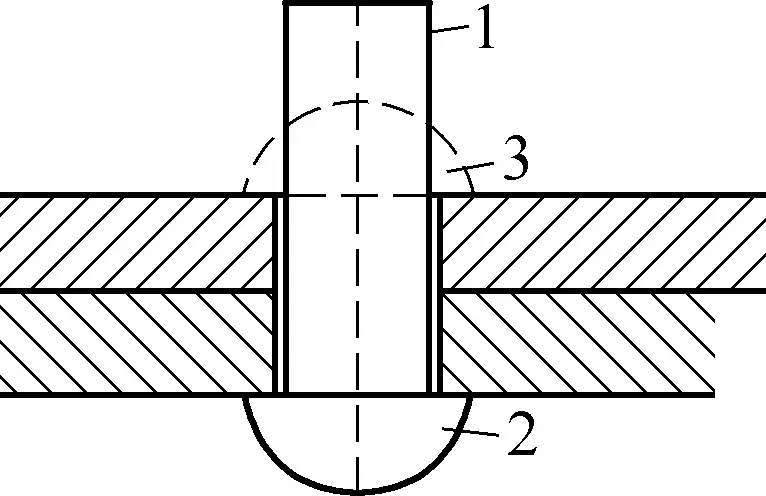

Spawanie łukowe argonem dzieli się na dwa rodzaje: spawanie łukowe argonem elektrodą topliwą i spawanie łukowe argonem elektrodą wolframową (patrz rysunek 35).

a) Spawanie łukowe argonem elektrodą topliwą

b) Spawanie łukowe argonem elektrodą wolframową

a) Na rysunku:

1-Drut spawalniczy

Końcówka 2-kontaktowa

Dysza 3

4 Rura wlotowa

Przepływ 5-argonowy

6-Arc

7-Materiał bazowy

8-przewodowa rolka podająca

b) Na rysunku:

1 - Elektroda wolframowa

Końcówka 2-kontaktowa

Dysza 3

4 Rura wlotowa

Przepływ 5-argonowy

6-Arc

7-Materiał bazowy

8-Przewód wypełniający

Spawanie łukowe argonem elektrodą topliwą wykorzystuje metalowy drut topliwy jako elektrodę, która służy również jako materiał wypełniający podczas spawania. Można je podzielić na spawanie automatyczne i półautomatyczne. W przypadku spawania półautomatycznego spawacz obsługuje palnik (uchwyt spawalniczy) ręcznie. Spawanie łukowe argonem elektrodą topliwą pozwala na użycie większych prądów i nadaje się do spawania grubszych elementów.

Spawanie łukowe argonem elektrodą wolframową wykorzystuje wolfram lub stop wolframu jako elektrodę. Podczas spawania między elektrodą wolframową a spawanym przedmiotem wytwarzany jest łuk elektryczny. Ponieważ elektroda wolframowa nie topi się, metoda ta nazywana jest również spawaniem łukowym argonem elektrodą nietopliwą. Spawanie łukowe argonem elektrodą wolframową wymaga dodatkowego drutu elektrodowego, który jest wtapiany w jeziorko spawalnicze. Ze względu na wysoką temperaturę topnienia pręta wolframowego używanego jako elektroda i powolne zużycie elektrody wolframowej, jest ona łatwa do zmechanizowania. Wydajność prądowa elektrody wolframowej jest jednak ograniczona, więc nadaje się ona tylko do spawania cienkich elementów.

Spawanie łukowe argonem elektrodą wolframową można podzielić na automatyczne i ręczne. Rysunek 36 przedstawia schematycznie skład sprzętu do ręcznego spawania łukowego elektrodą wolframową w osłonie argonu. Sprzęt można podzielić na system zasilania spawania, system sterowania, system zasilania gazem i palnik.

Z punktu widzenia produktywności, zakres grubości blach spawanych elektrodą wolframową w osłonie argonu powinien wynosić poniżej 3 mm. W przypadku niektórych grubościennych ważnych elementów (takich jak zbiorniki ciśnieniowe i rurociągi), spawanie łukiem argonowym jest często stosowane do ściegu graniowego, aby zapewnić jakość spoiny graniowej podczas spawania w pełnym położeniu i spawania wąskoszczelinowego.

Różne materiały metalowe wymagają różnych rodzajów i polaryzacji prądu podczas spawania łukowego argonem elektrodą wolframową. Aluminium, magnez i ich stopy zazwyczaj wykorzystują prąd przemienny, podczas gdy inne metale są spawane prądem stałym z połączeniem dodatnim.

Spawanie łukowe elektrodą wolframową z argonem prądem stałym wykorzystuje prąd stały bez zmiany biegunowości, co skutkuje bardzo stabilnym łukiem. Ma jednak biegunowość dodatnią i ujemną. Gdy przedmiot obrabiany jest podłączony do dodatniego zacisku źródła zasilania, a elektroda wolframowa do zacisku ujemnego, nazywa się to metodą połączenia dodatniego; metoda odwrotna nazywana jest metodą połączenia odwrotnego.

Stosując metodę dodatniego połączenia prądem stałym, elektroda wolframowa spala się w bardzo niewielkim stopniu, a łuk jest stosunkowo stabilny, ale nie jest w stanie usunąć warstwy tlenku na powierzchni metalu. Z wyjątkiem stopów aluminium i magnezu, inne powierzchnie metalowe nie mają problemów z warstwą tlenku o wysokiej temperaturze topnienia, więc ta metoda połączenia jest zwykle stosowana do spawania innych metali. Metoda odwrotnego połączenia prądem stałym jest rzadko stosowana w rzeczywistej produkcji.

Biegunowość prądu spawania argonowego elektrodą wolframową prądem przemiennym zmienia się okresowo, co odpowiada półfalowemu połączeniu dodatniemu prądu stałego i półfalowemu połączeniu wstecznemu prądu stałego w każdym cyklu. Podczas półfali połączenia dodatniego, elektroda wolframowa może emitować wystarczającą ilość elektronów bez przegrzania, co jest korzystne dla stabilności łuku; podczas półfali połączenia odwrotnego, warstwa tlenku wytworzona na powierzchni przedmiotu obrabianego może być łatwo usunięta, co skutkuje jasną i estetyczną spoiną o dobrym formowaniu.

W ten sposób jednocześnie uwzględnia efekt czyszczenia katodowego i korzyści wynikające z niskiego wypalania elektrody wolframowej i dobrej stabilności łuku. Spawanie łukowe argonem prądem przemiennym jest zwykle wybierane do metali o wysokiej reaktywności, takich jak aluminium, magnez i ich stopy, a także brąz aluminiowy.

Podczas spawania elektrodą wolframową w osłonie argonu należy zachować prawidłowe położenie względne między palnikiem, drutem elektrodowym i elementem spawanym (patrz rysunek 37). Odległość między końcem dyszy palnika a elementem spawanym powinna wynosić 8-14 mm. Im większa odległość, tym gorszy efekt osłony gazowej, ale jeśli odległość jest zbyt mała, wpłynie to na wzrok spawacza i łatwo spowoduje kontakt elektrody wolframowej z jeziorkiem spawalniczym i zwarcie, powodując wtrącenia wolframu.

a) Spawanie łukiem argonowym doczołowo

b) Spawanie łukiem argonowym narożników

c) Płaskie spawanie doczołowe automatycznym łukiem argonowym

d) Automatyczne spawanie łukiem argonowym szwów obwodowych

Spawanie spoiną prostą zazwyczaj wykorzystuje metodę spawania w lewo. Kąt pomiędzy drutem elektrodowym a elementem spawanym nie powinien być zbyt duży, w przeciwnym razie zakłóci to stabilność łuku i przepływu gazu. W przypadku ręcznego spawania łukowego elektrodą wolframową w osłonie argonu, drut elektrodowy może być podawany w sposób przerywany lub ciągły, ale ważne jest, aby zapobiec kontaktowi drutu elektrodowego z wysokotemperaturową elektrodą wolframową, aby uniknąć zanieczyszczenia, przepalenia i uszkodzenia stabilności łuku.

Dodatkowo, przy przerywanym podawaniu drutu, konieczne jest zapobieganie wysuwaniu się końca drutu elektrodowego poza strefę ochrony gazowej i jego utlenianiu. Podczas spawania obwodowego automatyczną elektrodą wolframową w osłonie argonu, palnik powinien być odsunięty od linii środkowej elementu spawanego w przeciwnym kierunku obrotu, aby ułatwić podawanie drutu i zapewnić dobre formowanie spoiny.

Drut spawalniczy do spawania łukiem argonowym jest zwykle wybierany na podstawie składu chemicznego materiału podstawowego i właściwości mechanicznych spoiny. Czasami paski materiału podstawowego mogą być używane jako drut spawalniczy do ręcznego spawania łukowego argonem elektrodą wolframową.

Zalecany drut spawalniczy do spawania łukiem argonowym dla powszechnie stosowanych materiałów metalowych można znaleźć w tabeli 9.

IV. Wybór metod spawania dla powszechnie stosowanych materiałów metalowych

Procesy spawania można podzielić na trzy główne kategorie w oparciu o ich charakterystykę technologiczną i stan metalu podstawowego: spawanie, zgrzewanie ciśnieniowe i lutowanie twarde.

Spawanie termojądrowe to metoda wykorzystująca miejscowe ogrzewanie w celu podgrzania złącza elementów do stanu stopionego, umożliwiając ich stopienie i połączenie po schłodzeniu. Obejmuje ona głównie spawanie łukowe, spawanie gazowe, spawanie plazmowe, spawanie wiązką elektronów itp.

Zgrzewanie dociskowe polega na wywieraniu określonego nacisku na łączone powierzchnie dwóch przedmiotów obrabianych, podgrzanych lub nie, w celu promowania wiązania atomowego i uzyskania silnego połączenia między przedmiotami obrabianymi. Obejmuje ono głównie zgrzewanie oporowe, zgrzewanie tarciowespawanie prądem wysokiej częstotliwości itp.

Lutowanie twarde polega na podgrzaniu zarówno spoiwa, które ma niższą temperaturę topnienia niż elementy spawane, jak i samych elementów spawanych, co powoduje stopienie spoiwa (podczas gdy elementy spawane nie ulegają stopieniu). Ciekły metal wypełniający zwilża elementy obrabiane i wypełnia szczelinę złącza, uzyskując wiązanie w stanie stałym między spawanymi metalami po schłodzeniu. Obejmuje to głównie lutowanie, lutowanie miedzi itp.

Zgodnie z obecnym poziomem technologii spawania, większość materiałów metalowych stosowanych w przemyśle jest spawalna, chociaż łatwość spawania jest różna. Zalecane metody spawania dla powszechnie stosowanych materiałów metalowych można wybrać, odwołując się do tabeli 10.

Tabela 10 Zalecane metody spawania dla powszechnie stosowanych materiałów metalowych

Metale i stopy | Metody spawania | |||||||||||||

| Spawanie elektrodą otuloną | Łuk zanurzony Spawanie | CO2 Gaz Ochrona Spawanie | Łuk argonowy Spawanie | Electroslag Spawanie | Gaz Elektryczny Spawanie | Oksyacetylen Spawanie | Spawanie ciśnieniowe | Zgrzewanie punktowe | Spawanie błyskowe | Spawanie termitowe | Spawanie wiązką elektronów | Lutowanie | ||

| Stal węglowa | Stal niskowęglowa | A | A | A | B | A | A | A | A | A | A | A | A | A |

| Stal o średniej zawartości węgla | A | A | A | B | A | A | A | A | B | A | A | A | B | |

| Stal wysokowęglowa | A | B | C | B | B | B | B | A | D | A | A | A | B | |

| Stal narzędziowa | B | B | D | B | C | C | A | A | D | B | B | A | B | |

| Stal miedziowana | A | A | C | B | A | A | A | A | A | A | B | A | B | |

| Odlew stalowy | Stal węglowa | A | A | A | B | A | A | A | B | B | A | A | A | B |

| Stal o wysokiej zawartości manganu | B | B | B | B | A | A | B | D | B | B | B | A | B | |

| Żeliwo | Żeliwo szare | B | D | D | B | B | B | A | D | D | D | B | C | C |

| Żeliwo ciągliwe | B | D | D | B | B | B | B | D | D | D | B | C | C | |

| Żeliwo stopowe | B | D | D | B | B | B | A | D | D | D | A | C | C | |

| Niska zawartość stopu Złota stal | Stal niklowa | A | A | C | B | D | D | A | A | A | A | B | A | B |

| Nikiel Miedź Stal | A | A | C | Jeden | D | D | A | A | A | A | B | A | B | |

| Stal manganowo-molibdenowa | A | A | C | - | D | B | A | B | A | A | B | A | B | |

| Stal węglowo-molibdenowa | A | A | C | - | D | B | A | B | - | A | B | A | B | |

| Stal niklowo-chromowa | A | A | C | - | D | D | A | A | D | A | B | A | B | |

| Stal chromowo-molibdenowa | A | A | C | B | D | D | A | A | D | A | B | A | B | |

| Nikiel Chrom Molibden Stal | B | A | C | B | D | D | B | A | D | B | B | A | B | |

| Stal niklowo-molibdenowa | B | B | C | A | D | D | B | B | D | B | B | A | B | |

| Stal chromowa | A | B | C | - | D | D | A | A | D | A | B | A | B | |

| Stal chromowo-wanadowa | A | A | C | - | D | D | A | A | D | A | B | A | B | |

| Stal manganowa | A | A | C | B | B | B | A | B | D | A | B | A | B | |

| Nierdzewny Stal | Koń ze stali chromowej Typ martenzytyczny | A | A | B | A | C | B | B | B | C | B | D | A | C |

| Żelazo ze stali chromowej Typ ferrytyczny | A | A | B | A | C | B | B | B | A | A | D | A | C | |

| Stal chromowo-niklowa austenityczna Typ nadwozia | A | A | B | A | C | B | A | A | A | A | D | A | B | |

| Odporność na ciepło Stop | Nadstop odporny na wysoką temperaturę | A | A | C | A | C | C | A | B | A | A | D | A | C |

| Wysoki stop niklu | A | A | C | A | C | C | A | B | A | A | D | A | B | |

| Lekki metal Kategoria | Czyste aluminium | B | D | D | A | D | D | A | C | A | A | D | A | B |

| Nie nadaje się do obróbki cieplnej Kuty stop aluminium | B | D | D | A | D | D | A | C | A | A | D | A | B | |

| Możliwość obróbki cieplnej Stop aluminium | B | D | D | B | D | D | B | C | A | A | D | A | C | |

| Czysty magnez | D | D | D | A | D | D | B | C | A | A | D | B | B | |

| Stop magnezu | D | D | D | A | D | D | B | C | A | A | D | B | C | |

| Czysty tytan | D | D | D | A | D | D | D | D | A | D | D | A | C | |

| Stop tytanu | D | D | D | A | D | D | D | D | B | D | D | A | D | |

| Stop miedzi | Czysta miedź | B | C | C | A | D | D | B | C | C | C | D | B | B |

| Mosiądz | B | D | C | A | D | D | B | C | C | C | D | B | B | |

| Brąz fosforowy | B | C | C | A | D | D | C | C | C | C | D | B | B | |

| Brąz aluminiowy | B | D | C | A | D | D | C | C | C | C | D | B | B | |

| Brąz niklowy | B | D | C | A | D | D | C | C | C | C | D | B | B | |

| Cyrkon, niob | D | D | D | B | D | D | D | D | B | D | D | B | C | |

Uwaga: W tabeli A - najbardziej odpowiedni, B - odpowiedni, C - lekko odpowiedni, D - nieodpowiedni.

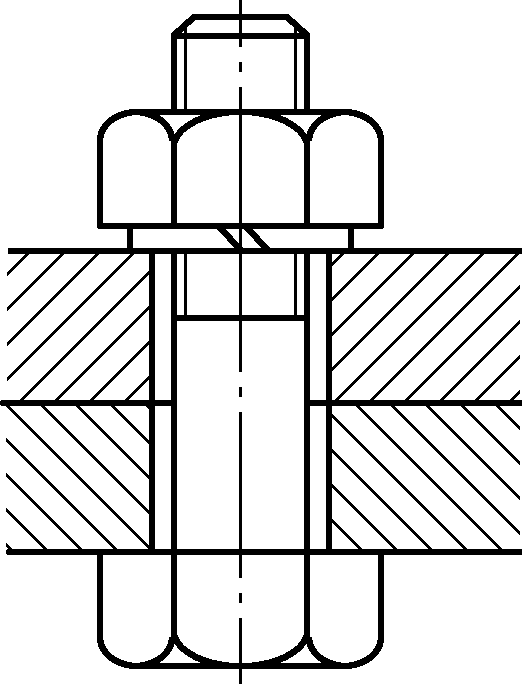

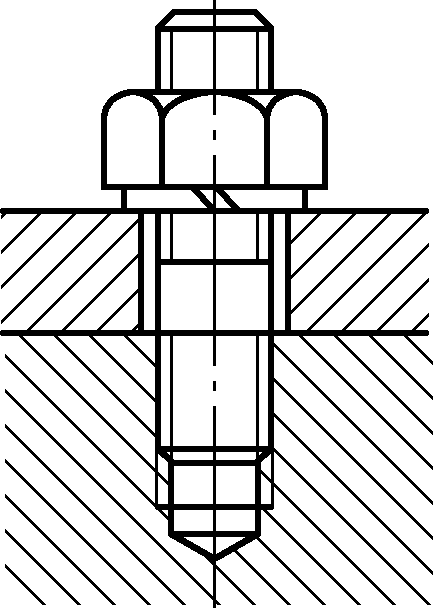

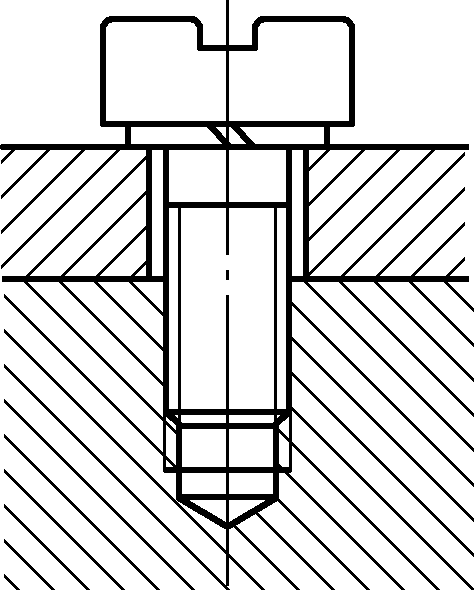

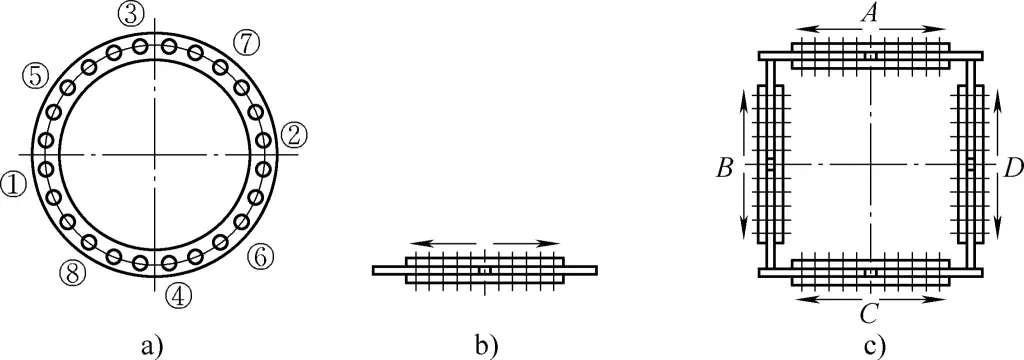

V. Nitowanie

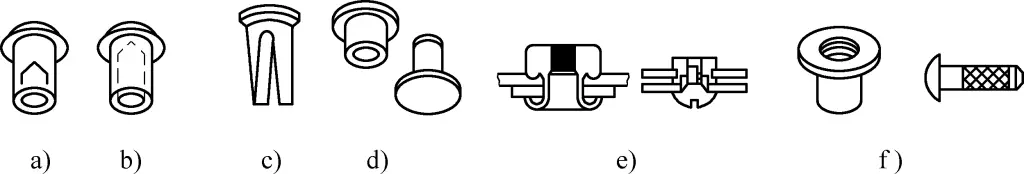

Nitowanie to metoda działania, która łączy dwie lub więcej części w nierozłączną całość za pomocą nitów. Proces nitowania pokazano na rysunku 38. Podczas nitowania nit jest wkładany w otwory dwóch łączonych elementów, a łeb nitu jest mocno dociskany do powierzchni elementu. Następnie wywierany jest nacisk, aby zdenerwować część nitu wystającą z powierzchni przedmiotu obrabianego, tworząc łeb nitu, łącząc w ten sposób dwa przedmioty obrabiane.

1-Trzpień nitu

2-Oryginalny łeb nitu

3-Nit zrywalny (łeb nitu)

Chociaż zastosowanie nitowanych konstrukcji spada wraz z ciągłym rozwojem technologii spawania, nitowanie ma zalety prostej technologii przetwarzania, niezawodnego połączenia, odporności na wibracje, odporności na uderzenia oraz wytrzymałości i plastyczności wyższej niż spawanie. Dlatego też nitowanie jest nadal szeroko stosowane w połączeniach różnych metali i w niektórych wytrzymałych konstrukcjach stalowych, które często przenoszą obciążenia dynamiczne.

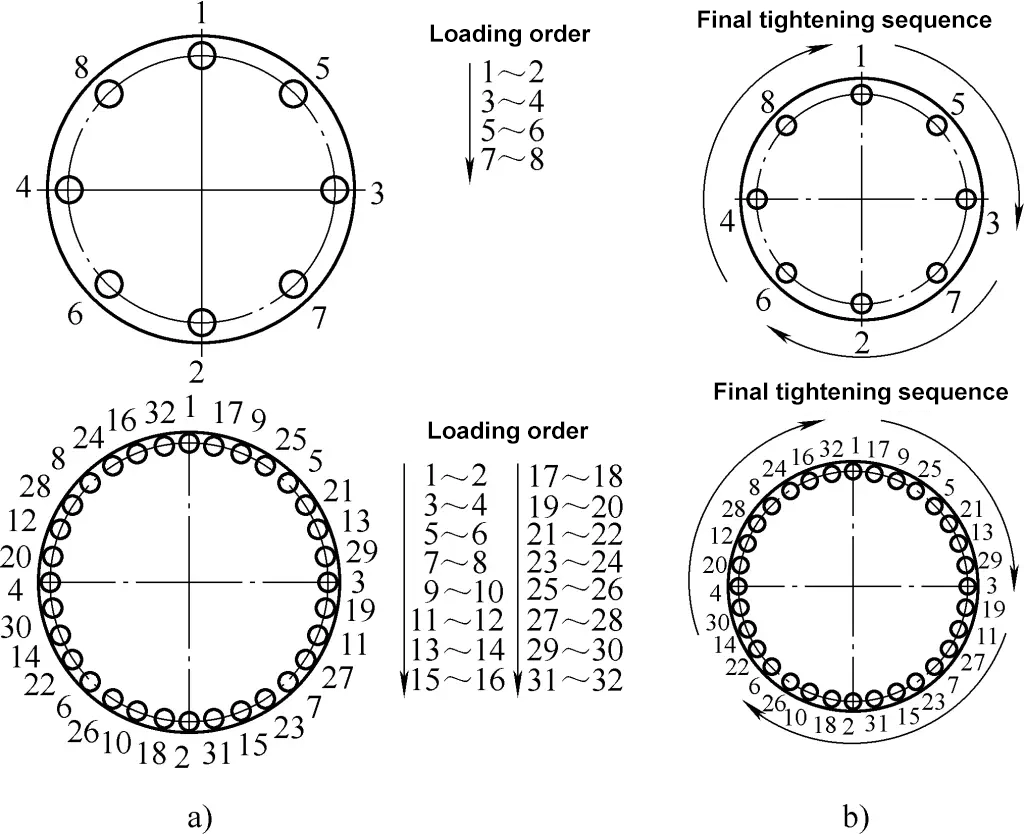

1. Rodzaje i zastosowania nitów

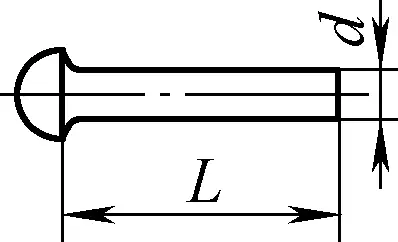

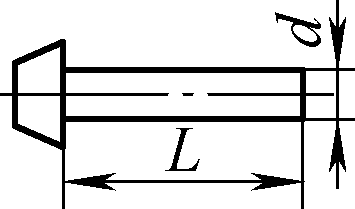

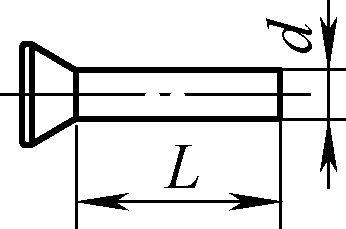

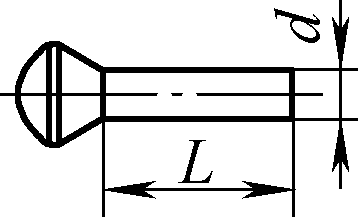

Nity są najbardziej podstawowymi elementami łączącymi w konstrukcjach nitowanych. Składają się z cylindrycznego trzonu nitu, łba nitu i łba zrywalnego. Istnieje wiele rodzajów nitów. W połączeniach konstrukcji stalowych powszechne formy nitów obejmują nity z łbem okrągłym, nity z łbem płaskim stożkowym, nity z łbem stożkowym, nity z łbem częściowo stożkowym, nity z łbem płaskim, nity z łbem płaskim okrągłym i nity z łbem płaskim.

Wśród nich nity z łbem okrągłym, nity z łbem płaskim stożkowym i nity z łbem płaskim są używane do mocnego nitowania; nity z łbem stożkowym płaskim okrągłym są używane w miejscach, w których powierzchnia nitowanego obszaru ma niewielkie wypukłości, aby zapobiec ześlizgiwaniu się lub do łączenia materiałów niemetalowych; nity z łbem stożkowym są używane do nitowania, gdy wymagana jest gładka powierzchnia przedmiotu obrabianego.

Przy wyborze nitów, materiał nitu powinien być taki sam jak materiał nitowanych części i powinien mieć dobrą plastyczność. Popularne nity stalowe to Q195, Q235, 10, 15 itp.; nity miedziane to T3, H62 itp.; nity aluminiowe to 1050A, 2A01, 2A10, 5B05 itp. Typowe rodzaje i zastosowania nitów przedstawiono w tabeli 11.

Tabela 11 Typowe rodzaje i zastosowania nitów

Nazwa | Schemat | Standard | Trzpień nitu | Ogólne zastosowanie | |

| d/mm | L/mm | ||||

Nit z łbem okrągłym |  | GB863.1-1986 (Szorstki) | 12~36 | 20~200 | Szwy nitowe przenoszące duże obciążenia boczne w kotłach, więźbach dachowych, mostach, pojazdach itp. |

| GB/T 867-1986 | 0.6~16 | 1~100 | |||

Nit z łbem stożkowym płaskim |  | GB/T 864-1986 (Szorstki) | 12~36 | 20~200 | Duża głowica, odporna na korozję, stosowana na statkach, w kotłach |

| GB 868-1986 | 2~16 | 3~110 | |||

Nit z łbem stożkowym |  | GB 865-1986 (Szorstki) | 12~36 | 20~200 | Konstrukcje przenoszące duże siły i wymagające, aby nity nie wystawały lub nie wystawały całkowicie z powierzchni przedmiotu obrabianego |

| GB/T 869-1986 | 1~16 | 2~100 | |||

Nit z łbem stożkowym |  | GB 866-1986 (Gruboziarnisty) | 12~36 | 20~200 | |

| GB/T 870-1986 | 11~6 | 2~100 | |||

Nit z łbem płaskim |  | GB/T 872-1986 | 2~10 | 1.5~50 | Łączenie cienkich płyt i metali nieżelaznych, odpowiednie do nitowania na zimno |

Nit płaski z łbem okrągłym |  | GB/T 871-1986 | 1.2~10 | 1.5~50 | |

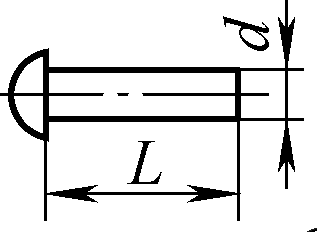

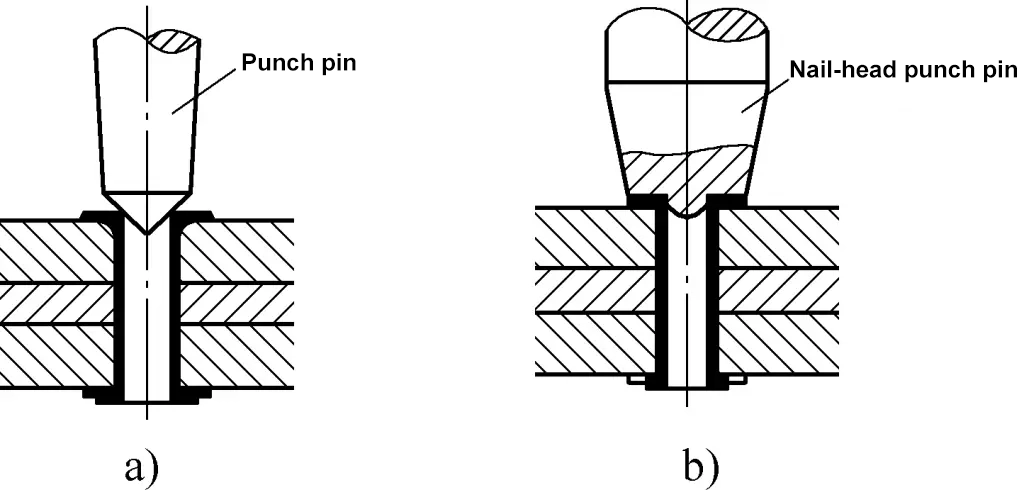

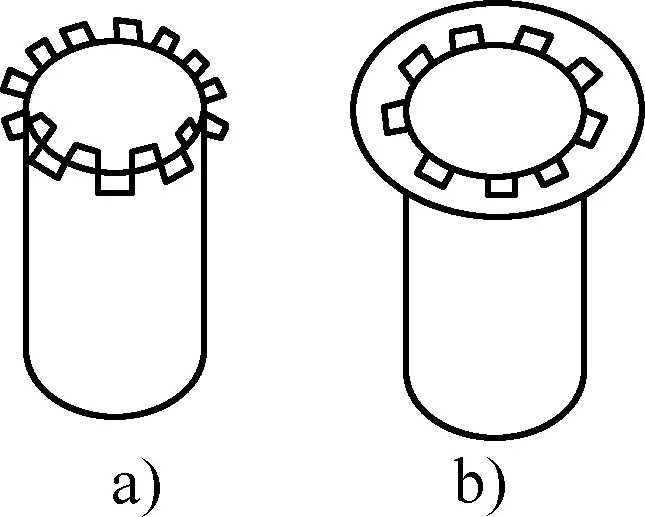

Ponadto nity drążone lub otwarte pokazane na rysunku 39 są również powszechnie stosowane w małych konstrukcjach.