I. Zastosowania i klasyfikacja maszyn ślusarskich

Maszyna ślusarska jest bardzo wszechstronnym urządzeniem do ścinania metali. Może nie tylko ścinać i oddzielać metalowe płyty i profile (w tym stal okrągłą, stal kwadratową, stal płaską, stal sześciokątną, stal kątową, stal kanałową, belkę dwuteową, stal w kształcie litery T i inne materiały stalowe o specjalnych kształtach), ale także wykonywać wykrawanie i sztancowanie (lub nacinanie) płaskich części płyt i profili. Ze względu na różnorodność procesów ścinania, które może wykonać, nazywana jest maszyną ślusarską, patrz rysunek 8-3-1.

1 - Wykrawanie 2 - Cięcie matrycowe 3 - Ścinanie profili 4 - Ścinanie płyt

Zgodnie z ustawionym mechanizmem roboczym i odpowiadającymi mu funkcjami ścinania, które można wykonać maszyna ślusarska można podzielić na następujące kategorie.

Po pierwsze, maszyna do wykrawania i cięcia profili

Wyposażony w mechanizmy wykrawania i ścinania profili, może wykonywać wykrawanie płyt i profili oraz ścinanie różnych profili.

Po drugie, maszyna do cięcia płyt i profili

Oprócz wykonywania funkcji ścinania płyt i taśm, może również wykonywać ścinanie profili.

Po trzecie, maszyna do obróbki żelaza

Zdolne do wykonywania funkcji ścinania powyższych dwóch typów maszyn do ścinania. Można je podzielić na maszynę do obróbki żelaza z ostrzem pionowym i maszynę do obróbki żelaza z ostrzem poziomym, przy czym ta druga jest rzadziej używana ze względu na ograniczony zakres procesu.

Cztery: Kombinowana maszyna do cięcia i wykrawania

Oprócz wykonywania funkcji ścinania wspomnianych wyżej nożyc, może również wykonywać wykrawanie blachy i profili, to znaczy wycinać określone kształty nacięć na płaskich częściach blachy lub profilu, aby ułatwić gięcie profili, takich jak stal kątowa, w części w kształcie ramy.

Ze względu na ogólny charakter tego sprzętu, jego szeroki zakres procesów, kilka urządzeń pomocniczych, kilka funkcjonalnych mechanizmów regulacji w celu poprawy jakości ścinania i proste urządzenia mocujące w miejscu ścinania, skutkuje to niższą dokładnością obróbki, większymi błędami wymiarowymi i wyższą chropowatością powierzchni pęknięcia, dlatego jest on najczęściej używany w warsztatach przetwarzających blachy i profile o niskich wymaganiach dotyczących precyzji, takich jak mosty, kotły, przemysł stoczniowy i budowlany oraz w niektórych działach napraw.

II. Parametry techniczne maszyny ślusarskiej

Zgodnie z przepisami dotyczącymi metody kompilacji modeli maszyn kuźniczych, głównym parametrem maszyny do obróbki mechanicznej jest maksymalna grubość ścinanej blachy stalowej, podczas gdy w przypadku maszyny do obróbki hydraulicznej jest ona reprezentowana przez wartość nominalną. siła przy wykrawaniu strona.

Niektóre kraje wyprodukowały już maszyny ślusarskie o maksymalnej grubości ścinania 32 mm, 25 mm i 20 mm, przy czym 16 mm jest częściej produkowane. Ze względu na szeroki zakres procesów, wielkogabarytowe maszyny ślusarskie stwarzają pewne trudności w układzie konstrukcyjnym, a stopień wykorzystania sprzętu nie jest wysoki, co nie wykorzystuje w pełni możliwości przetwarzania sprzętu, stąd produkcja dużych specyfikacji jest mniej powszechna.

Nasz kraj ustanowił normy parametrów technicznych dla maszyn ślusarskich. Tabela 8-3-1 zawiera listę podstawowych parametrów maszyn ślusarskich w naszym kraju.

Większość produktów wymienionych w tabeli jest już w normalnej produkcji w naszym kraju, a ich parametry techniczne przedstawiono w tabeli 8-3-2.

Tabela 8-3-1 Podstawowe parametry maszyn ślusarskich w Chinach (jednostka: mm)

| Cięcie płyt | Grubość płyty do cięcia | 8 | 10 | 12 | 16 | 20 | 25 | 32 | |

| Stal płaska (pojedyncze cięcie) Grubość × Szerokość | 10 ×80 | 12 ×100 | 16 ×125 | 20 ×140 | 25 ×150 | 30 ×160 | 36 ×170 | ||

| Cięcie profili | Okrągła średnica stali | 30 | 35 | 40 | 48 | 56 | 70 | 75 | |

| Kwadratowy stalowy bok Długość | 25 | 30 | 36 | 42 | 50 | 56 | 63 | ||

| Kątownik stalowy | Cięcie pod kątem 90 | 63 ×63×6 | 80 ×80×8 | 100 ×100×10 | 125 ×125×12 | 140 ×140×14 | 160 ×160×16 | 180 ×180×18 | |

| Cięcie pod kątem 45 | 50 ×50×4 | 63 ×63×6 | 75×75×8 | 90 ×90×10 | 110 ×110×12 | 125 ×125×14 | 160 ×160×16 | ||

| Model belki dwuteowej | Mechaniczna skrzynia biegów | 10 | 12 | 16 | 20b | 22b | 28b | 32c | |

| Hydrauliczna skrzynia biegów | - | - | 10 | 14 | 16 | 20b | 25b | ||

| Model ze stali kanałowej | Mechaniczna skrzynia biegów | 10 | 12 | 16 | 20 | 22 | 28b | 32c | |

| Hydrauliczna skrzynia biegów | 6.5 | 8 | 10 | 14a | 16 | 24b | 28c | ||

| Wykrawanie | Grubość | 6 | 8 | 10 | 12 | 16 | 20 | 25 | |

| Szerokość | 40 | 50 | 50 | 63 | 63 | 80 | 80 | ||

| Długość | 60 | 80 | 80 | 80 | 100 | 100 | 100 | ||

| Uderzenie | Średnica | 22 | 22 | 25 | 28 | 31 | 35 | 35 | |

| Grubość | 8 | 10 | 12 | 16 | 20 | 25 | 32 | ||

| Siła nominalna/kN (nie mniej niż) | 250 | 315 | 400 | 630 | 800 | 1250 | 1600 | ||

| Liczba skoków / (razy/min) (Nie mniej niż) | Mechaniczna skrzynia biegów | 42 | 40 | 40 | 32 | 32 | 26 | 26 | |

| Hydrauliczna skrzynia biegów | 28 | 24 | 22 | 20 | 12 | 9 | 7 | ||

| Głębokość gardzieli L (nie mniejsza niż) | Mechaniczna skrzynia biegów | 315 | 355 | 400 | 450 | 500 | 560 | 630 | |

| Hydrauliczna skrzynia biegów | 225 | 250 | 315 | 340 | 355 | 400 | 450 | ||

Uwaga: Wytrzymałość na rozciąganie materiału σb < 450 MPa

Tabela 8-3-2 Noże do cięcia wzdłużnego maszyn ślusarskich produkowanych w naszym kraju

| Model | Specyfikacja techniczna. | ||||||||

| Grubość cięcia /mm | Udar /(razy/min) | Specyfikacje cięcia/mm | Średnica wykrawania/mm | Grubość wykrawania/mm | Moc silnika/kW | Masa maszyny/kg | |||

| Okrągła stal | Kwadratowa stal | Kątownik stalowy | |||||||

| Q34-10 | 10 | 40 | φ35 | 30×30 | 80×50×8 | 22 | 10 | 2.2 | 770 |

| Q34-16 | 16 | 27 | φ45 | 40×40 | 125×80×12 | 26 | 16 | 5.5 | 2300 |

| QA34-25 | 25 | 25 | φ65 | 55×55 | 150×150×18 | 35 | 25 | 7.5 | 7000 |

| Q35-16 | 16 | 32 | φ45 | 40×40 | 125×80×12 | 28 | 16 | 5.5 | 2800 |

| Q35-20 | 20 | 32 | φ56 | 50×50 | 160×100×12 | 30 | 20 | 7.5 | 6500 |

| Q35-25 | 25 | φ65 | 55×55 | 200×125×16 | 34 | 25 | 13 | 7100 | |

III. Zasada działania i forma konstrukcyjna maszyny ślusarskiej

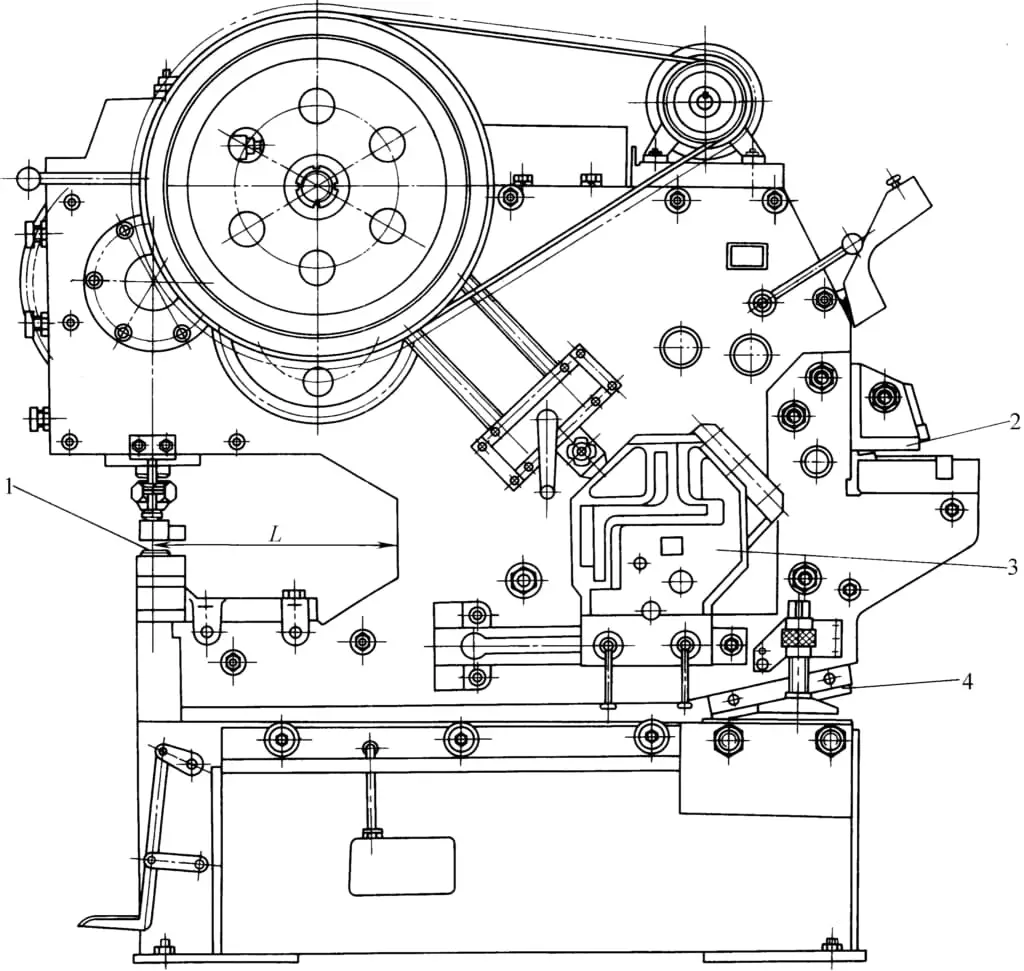

1. Zasada działania maszyny do obróbki żelaza

Zasada działania maszyny do obróbki żelaza z przekładnią mechaniczną jest podobna do zasady działania prasy mechanicznej. nożyce do blachy. Wykrawanie i ścinanie jest wykonywane przez silnik napędzający suwak lub ostrze za pośrednictwem układu przeniesienia napędu i mechanizmu korbowego, przy czym stempel lub ostrze zamontowane na suwaku wykonują pracę wykrawania lub ścinania. Rysunek 8-3-2 przedstawia schemat zasady działania maszyny do obróbki żelaza. Rysunek 8-3-3 przedstawia wykrawanie i proces ścinania schemat uzupełniony przez maszynę ślusarską.

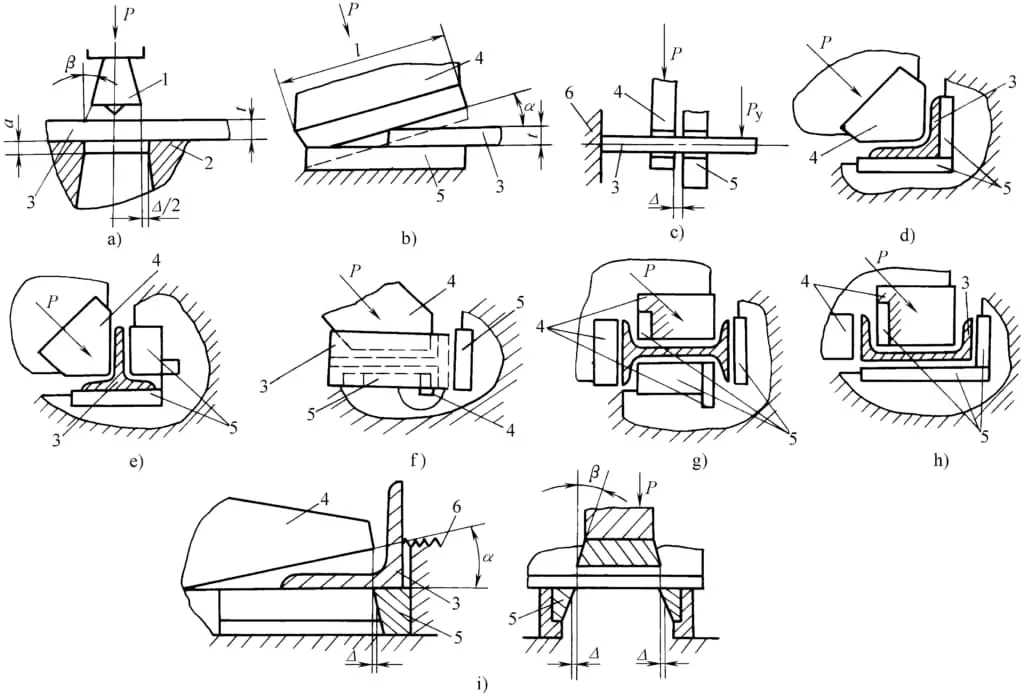

(I) Uderzenie

Górna matryca 1 wykrawania jest zamocowana na suwaku (patrz Rysunek 8-3-2a) i porusza się w górę i w dół wraz z suwakiem, a dolna matryca 2 jest zamocowana na stole roboczym. Górna matryca przesuwa się w dół, aby zakończyć wykrawanie. Odstęp między górną i dolną matrycą zmienia się w zależności od grubości i właściwości mechanicznych materiału płyty. Prawidłowy dobór szczeliny między górną i dolną matrycą ma kluczowe znaczenie dla zapewnienia jakości wykrawanych części, zazwyczaj przyjmując wartość szczeliny dla płyt o grubości od 3 do 10 mm.

Δ = (0,06 ~ 0,1)t

Gdzie t --- grubość płyty (mm).

Gdy grubość płyty wykrawającej jest większa niż 10 mm, należy przyjąć szczelinę Δ = (0,1 ~ 0,15) t

Głębokość krawędzi matrycy dolnej formy jest zwykle przyjmowana jako a = 3 do 5 mm.

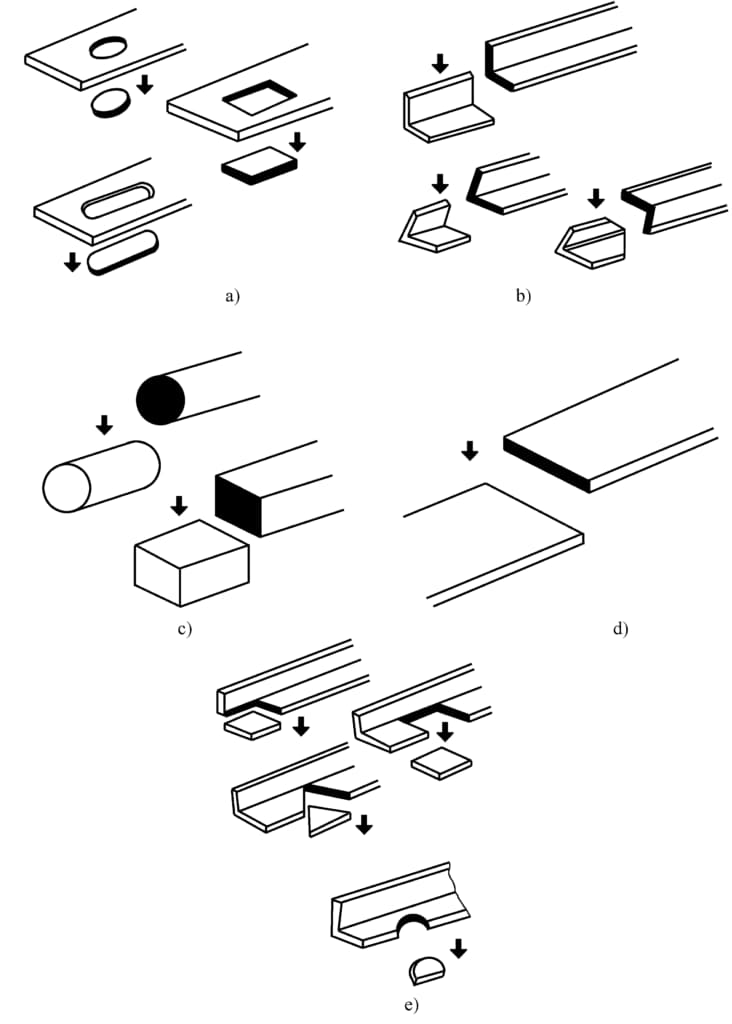

Wykrawanie na maszynie ślusarskiej jest generalnie przeznaczone do części o stosunkowo prostych kształtach, takich jak te stosowane w kołnierzach blach, kątownikach stalowych, kołnierzach i środnikach stalowych ceowników oraz dwuteownikach, jak pokazano na rysunku 8-3-4.

Ze względu na niewielką powierzchnię stołu roboczego w pozycji wykrawania i brak urządzeń pomocniczych, dokładność i wydajność produkcji wykrawania są niższe niż w przypadku pras ogólnych. Dlatego też jest ona powszechnie stosowana w warsztatach konstrukcyjnych do procesów pomocniczych, takich jak wykrawanie otworów pod nity.

(II) Ścinanie blachy

Górne ostrze jest zamocowane na uchwycie narzędzia, a uchwyt narzędzia obraca się wokół stałego sworznia, aby wykonać ścinanie, jak pokazano na rysunku 8-3-2b. Górne ostrze jest nachylone pod kątem α względem dolnego ostrza, zwanym kątem ścinania. Wielkość kąta ścinania jest bezpośrednio związana z siłą ścinania; im większy kąt ścinania, tym mniejsza siła ścinania. Jednak duży kąt ścinania zwiększy odkształcenie skrętne materiału i zmniejszy jakość ścinania.

Używając wahadłowego uchwytu narzędziowego na maszynie do obróbki żelaza, kąt ścinania zmniejsza się stopniowo podczas procesu ścinania. Kąt ścinania jest zwykle ustawiany w zakresie od 8° do 12°. Jeśli jest on zbyt duży, pozioma składowa siły ścinającej przekracza tarcie między materiałem a dolnym ostrzem, powodując przesuwanie się materiału na zewnątrz wzdłuż kierunku siły poziomej, uniemożliwiając ścinanie i narażając na wypadki. Dlatego ważne jest, aby wybrać prawidłowy kąt ścinania.

a) Wykrawanie b) Ścinanie blach c) Ścinanie prętów d) Ścinanie kątowników stalowych e) Ścinanie teowników f) Ścinanie kątowników teowych g) Ścinanie dwuteowników h) Ścinanie ceowników stalowych i) Ścinanie matrycowe

1-Górna matryca wykrawająca 2-Dolna matryca wykrawająca 3-Przedmiot obrabiany 4-Górne ostrze 5-Dolne ostrze 6-Mechanizm zatrzymujący materiał

a) Wykrawanie otworów okrągłych, owalnych i pod kątem prostym

b) Ścinanie kątownika stalowego pod kątem 90°, 45°

c) Ścinanie stali okrągłej, stali prostokątnej

d) Ścinanie stali płaskiej

e) Ścinanie matrycowe pod kątem 90°, 45°

Wielkość szczeliny między górnym i dolnym ostrzem jest również ważnym czynnikiem wpływającym na jakość ścinania. Wartość szczeliny Δ jest wybierana głównie na podstawie grubości ścinanej płyty i właściwości mechanicznych materiału, zwykle przyjmując Δ = (0,05 ~ 0,1) t

Gdzie t jest grubością ścinanej płyty (mm).

(III) Ścinanie prętów

Powszechnie stosowane jest ścinanie prętów okrągłych i kwadratowych. Cylindryczne lub kwadratowe ostrze statyczne jest zamocowane na korpusie maszyny, a ruchome ostrze jest zamocowane na uchwycie narzędzia, poruszając się wraz z uchwytem narzędzia w celu ścinania kęsa (patrz rysunek 8-3-2c).

Ponieważ otwór (lub długość boku) ostrza na ostrzu nie może zmieniać się wraz ze średnicą (lub długością boku) ścinanego pręta, tj. nie można regulować szczeliny promieniowej, a szczelina osiowa między ruchomymi i statycznymi ostrzami jest również niewygodna do zmiany wraz ze średnicą (lub długością boku) pręta, w połączeniu ze sztywnością płyty dociskowej, powoduje to znaczne odkształcenie ścinanej sekcji.

Dlatego też kęsy ścinane na maszynie do obróbki żelaza mają przeważnie średnią lub mniejszą średnicę lub długość boku, a wymagania dotyczące jakości ścinania nie są wysokie, a wielkość partii nie jest zbyt duża.

Szczelina osiowa między ostrzami tnącymi jest ważnym czynnikiem wpływającym na precyzję cięcia. Zbyt duża lub zbyt mała szczelina osiowa skutkuje niską jakością ścinanego przekroju. Wybór wartości szczeliny zależy głównie od średnicy, długości boku i właściwości mechanicznych pręta.

W przypadku materiałów o wysokiej wytrzymałości i wysokiej kruchości należy wybrać mniejszą wartość szczeliny i odwrotnie dla większych wartości szczeliny. Ścinanie pręta o tej samej średnicy przy dużej prędkości powinno mieć mniejszą wartość szczeliny niż przy niskiej prędkości. W przypadku stali średniowęglowej, stali wysokowęglowej i stali niskostopowej o wytrzymałości na rozciąganie mniejszej niż 800 MPa, wartość szczeliny między ostrzami jest zwykle przyjmowana

Δ = (0,02 ~ 0,06)d

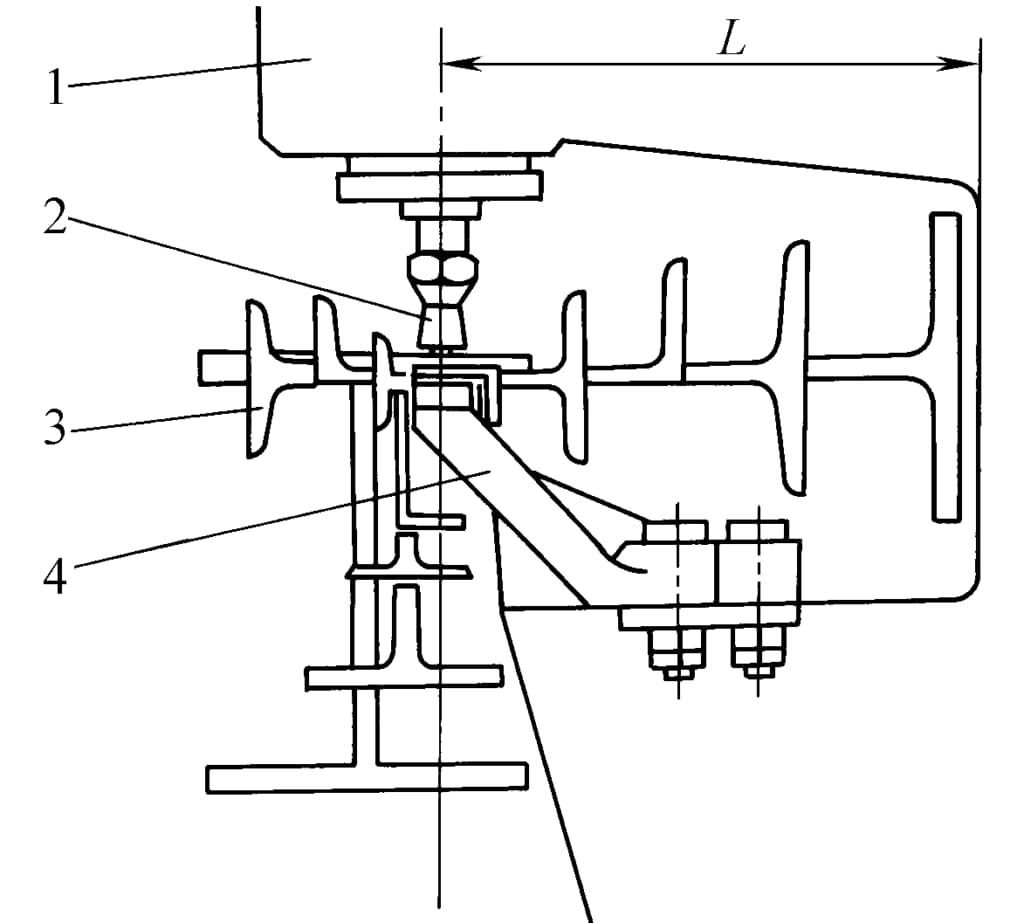

1-Korpus maszyny 2-Górna forma 3-Profil 4-Dolna forma

Głębokość gardła

We wzorze d jest średnicą ścinanego materiału pręta (mm).

Prawidłowy dobór luzu osiowego między łopatkami jest ważnym warunkiem uzyskania wysokiej jakości powierzchni ścinania.

Ścinanie profili

Rysunki 8-3-2d, e, f, g, h pokazują ścinanie stali kątowej, stali w kształcie litery T, dwuteownika i stali ceowej. Siła ścinająca P działa na płaszczyznę ścinania pod kątem około 45 ° do poziomej płaszczyzny profilu, co zwiększa czystą powierzchnię ścinania krawędzi ostrza, zmniejszając rozdarcie i deformację.

Ścinanie matrycowe

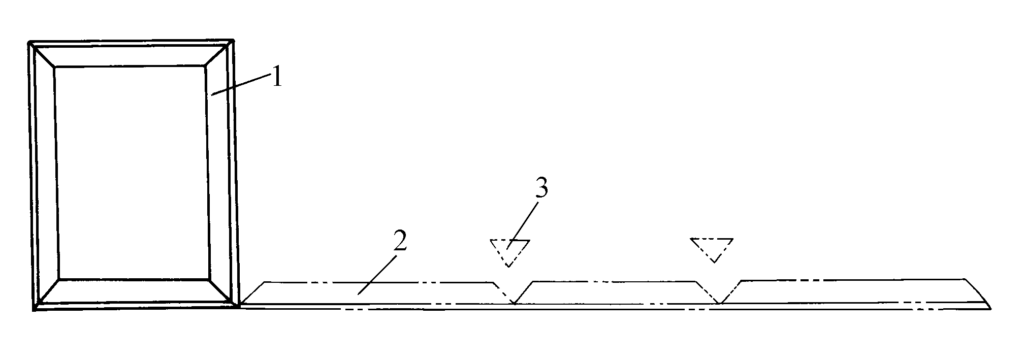

W górnej części płyty ścinającej maszyny do obróbki żelaza często ustawiana jest stacja ścinania matryc, jak pokazano na rysunku 8-3-2i. Górna matryca 4 porusza się wraz z płytą ścinającą, a dolna matryca 5 jest zamocowana na korpusie maszyny, który może wycinać prostokątne, trójkątne lub półokrągłe nacięcia w płytach i profilach (patrz rysunek 8-3-3e).

Ścinanie matrycowe wycina głównie nacięcia w różnych profilach, aby ułatwić produkcję komponentów, takich jak ramy, jak pokazano na rysunku 8-3-5.

1-Frame 2-Blank 3-Cut off scrap

Odstęp między krawędziami ostrza formy jest kluczowy dla jakości cięcia, zazwyczaj przyjmowany

Δ = (0,05 ~ 0,1)t

We wzorze t oznacza grubość ścinanego materiału (mm).

Kąt nachylenia ostrza matrycy pokazano na rysunku 8-3-2i.

α = 8° do 12°

Kąt nachylenia krawędzi tnącej

β = 2° do 3°

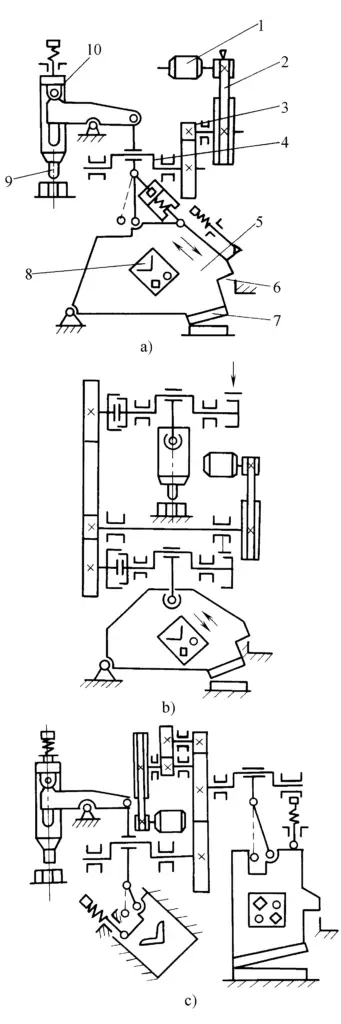

Ścinanie blachy jest podstawową częścią maszyny ślusarskiej, a wspólne warunki dla każdej stacji są takie, że praca ścinania i moc na każdej stacji ścinania są równe. Aby zapewnić rozsądny układ konstrukcyjny, w pełni wykorzystać moc silnika, uniknąć zbyt dużych rozmiarów maszyny i zapewnić bezpieczeństwo pracy oraz łatwość konserwacji, maszyna do obróbki żelaza nie pozwala na jednoczesne wykonywanie wielu procesów ścinania, ale musi być wykonywana oddzielnie zgodnie z określonym schematem cyklu pracy, jak pokazano na rysunku 8-3-6.

Podczas ścinania blachy maksymalny kąt roboczy wału mimośrodowego wynosi 180°, po czym następuje jałowy skok powrotny płyty ścinającej. W przypadku dwufunkcyjnej ślusarki cykl roboczy pokazano na rysunku 8-3-6a, gdzie α to kąt obrotu wału mimośrodowego podczas ścinania blachy, a α' to kąt obrotu wału mimośrodowego podczas wykrawania (lub ścinania profili). Schemat cyklu roboczego dla trójzadaniowej maszyny ślusarskiej pokazano na rysunku 8-3-6. Początki i końce stacji nakładają się na siebie, co odzwierciedlają kąty nakładania się γ i γ', zwykle przyjmowane jako 15°.

2. Formy konstrukcyjne maszyn ślusarskich

Kształt konstrukcyjny maszyny ślusarskiej jest wybierany w oparciu o potrzeby technologiczne. Na przykład w miejscu wykrawania stosuje się otwartą ramę o określonej głębokości gardzieli, aby ułatwić wykrawanie w różnych miejscach na powierzchni blachy lub profili. Odległość między stołem roboczym a suwakiem w miejscu wykrawania również musi być duża, aby ułatwić instalację wykrojników do stali kanałowej, belek dwuteowych i innych materiałów stalowych o specjalnych kształtach.

Obszary ścinania blach i wykrojników znajdują się po drugiej stronie korpusu maszyny, ułatwiając załadunek i rozładunek oraz ścinanie długich pasów blachy. Ponieważ profile mają często kształt prętów, takich jak stal kątowa, stal kanałowa i stal okrągła, krawędź tnąca jest często umieszczana w brzuchu korpusu maszyny, jak pokazano na rysunku 8-3-7, w zamkniętej strukturze. Cały korpus maszyny jest kompaktowo rozmieszczony, co również zwiększa sztywność korpusu maszyny, co jest korzystne dla poprawy precyzji ścinania sekcji.

a) Typ pojedynczego wału mimośrodowego b), c) Typ podwójnego wału mimośrodowego

1-Silnik 2-Pasek klinowy 3-System redukcji biegów 4-Wał mimośrodowy

5 - Uchwyt ostrza tnącego 6 - Nożyce do matryc 7 - Ostrze tnące

8 - Ścinanie profilu 9 - Górna matryca wykrawająca 10 - Suwak wykrawający

Układ przeniesienia napędu maszyny do obróbki żelaza obejmuje głównie pojedynczy wał mimośrodowy (patrz rysunek 8-3-7a) i podwójny wał mimośrodowy (patrz rysunek 8-3-7b, c). Pojedynczy wał mimośrodowy ma prostą konstrukcję, jest lekki i szeroko stosowany. Podwójny wał mimośrodowy ma bardziej złożoną strukturę, jest cięższy i niektóre duże maszyny ślusarskie wykorzystują tę strukturę.

W układzie przeniesienia napędu suwak części wykrawającej i uchwyt ostrza części ścinającej są napędzane przez silnik za pośrednictwem paska klinowego, układu redukcji biegów, wału mimośrodowego, korbowodu i mechanizmu dźwigniowego w celu przekształcenia ruchu obrotowego w liniowy ruch posuwisto-zwrotny lub ruch wahadłowy, napędzając suwak i uchwyt ostrza w celu wykonania wykrawania i ścinania górnej matrycy wykrawającej, górnego ostrza ścinającego, górnej matrycy ścinającej i ruchomego ostrza ścinającego profil zgodnie ze schematem cyklu roboczego.

Sprężyny są zainstalowane w górnej części suwaka wykrawającego i uchwytu ostrza ścinającego, aby zrównoważyć ciężar suwaka oraz uchwytu matrycy wykrawającej i ostrza, zapewniając płynne działanie systemu przekładni i bezpieczną pracę.

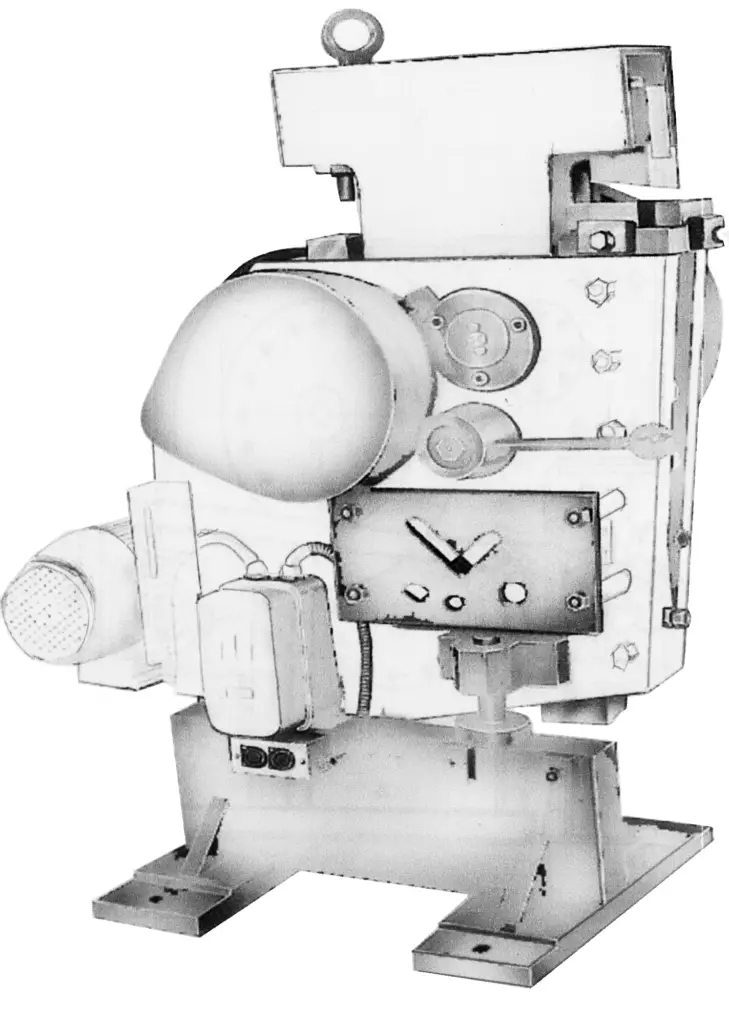

Oprócz ogólnej formy konstrukcyjnej maszyn ślusarskich, krajowi producenci opracowali pionowe nożyce do blach i profili typu QR32-8, jak pokazano na rysunku 8-3-8, które charakteryzują się nowatorskim wyglądem, zwartą konstrukcją, niewielkimi rozmiarami, niewielką wagą i niewielkimi rozmiarami, dzięki czemu jest wygodny dla szerokiego grona użytkowników w przemyśle maszynowym, budowlanym i rzemieślniczym.

Maszyna ślusarska jest wielofunkcyjnym urządzeniem do cięcia i wykrawania stali, przeznaczonym do wielorakiej produkcji małoseryjnej. W porównaniu z prasami i nożycami, ma mniej pomocniczych elementów funkcjonalnych, co skutkuje niższą dokładnością przetwarzania i poziomem automatyzacji, dlatego jest rzadziej wykorzystywana przez przedsiębiorstwa produkujące na dużą skalę.