Istnieje wiele rodzajów materiałów wykorzystywanych w produkcji i przetwarzaniu blach, przy czym specyfikacje koncentrują się głównie na materiałach arkuszowych i profilowych. Typowe materiały niemetalowe obejmują tekturę, płytę bakelitową, płytę gumową, płytę z tworzywa sztucznego, płytę kompozytową itp. Płyta gumowa ma dobrą elastyczność, odporność na zużycie, odporność na niskie temperatury i właściwości izolacyjne i może być stosowana jako materiał elastyczny, materiał uszczelniający, materiał tłumiący drgania itp.

Ze względu na wysoką wytrzymałość, dobrą plastyczność, wytrzymałość i odporność na zużycie płyt z tworzyw konstrukcyjnych, mogą one zastąpić metale w produkcji części blaszanych, zwłaszcza tych o wysokiej wytrzymałości właściwej (stosunek wytrzymałości na rozciąganie do gęstości), takich jak tworzywa sztuczne wzmocnione włóknem szklanym, które mogą znacznie przekraczać wytrzymałość właściwą metali i są szeroko stosowane w produkcji części konstrukcyjnych z blachy w celu zmniejszenia masy.

Ponadto, większość tworzyw konstrukcyjnych charakteryzuje się dobrą odpornością na korozję mediów takich jak kwasy, zasady i sole. Wśród nich politetrafluoroetylen i sztywny polichlorek winylu mają doskonałą odporność na silne kwasy i zasady, dzięki czemu mogą być stosowane do produkcji części odpornych na korozję chemiczną, wykładzin odpornych na korozję, części wymienników ciepła, rurociągów chemicznych, kolanek itp.

Tabela 1 zawiera nazwy, gatunki, właściwości i zastosowania popularnych płyt z materiałów niemetalicznych.

Tabela 1 Nazwy, gatunki, właściwości i zastosowania płyt z materiałów niemetalicznych

| Nazwa materiału | Klasa | Właściwości i opis | Zastosowanie |

| Odporna na olej płyta z gumy azbestowej | NBR | Wykonany z syntetycznej płyty z kauczuku nitrylowego, o dobrej odporności na olej, grubość 0,4 ~ 3,0 mm | Używany do uszczelniania uszczelek w produktach blaszanych, takich jak rurociągi naftowe, zbiorniki magazynowe oleju Pierścienie uszczelniające itp. |

| Płyta gumowa odporna na kwasy i zasady | SBR2030 SBR2040 | Wykonane z kauczuku butadienowo-styrenowego, odporne na niskie i średnie temperatury, starzenie itp. | Używany do uszczelniania uszczelek pracujących w temperaturze -30~60 ℃, z ułamkiem objętościowym roztworu kwasu i zasady 20% |

| Płyta gumowa odporna na olej | NBR3001 NBR3002 | Wykonane z gumy nitrylowej, o dobrej odporności na olej | Stosowany do uszczelek pracujących w określonych temperaturach oleju silnikowego, transformatorowego, benzyny itp. Rozwiązania organiczne |

| Płyta gumowa odporna na wysoką temperaturę | SBR4001 SBR4002 | Wykonany z kauczuku butadienowo-styrenowego, odporny na zimno, wysoką temperaturę, starzenie itp. | Stosowany do uszczelek i podkładek termoizolacyjnych pracujących w temperaturze -30-100 ℃, z gorącym powietrzem i parą pod niskim ciśnieniem. |

| Płyta laminowana fenolem | PF3302-1 PF3302-2 | Wykonany z laminowanego tworzywa fenolowego, o wysokiej wytrzymałości, dobrej odporności na uderzenia i odporności na zużycie | Stosowane jako elementy konstrukcyjne samochodowych klocków hamulcowych, skrzynek przełączników elektrycznych, obudów telefonicznych itp. |

| Płyta z politetrafluoroetylenu | F-4-13 | Dobra odporność na silną korozję kwasową i alkaliczną, doskonała redukcja tarcia i samosmarowanie, może wytrzymać temperatury poniżej 250 ℃. | Stosowany do wykładania pojemników na media korozyjne, uszczelek wymienników ciepła itp. |

| Przemysłowe szkło organiczne | PC | PC to poliwęglan, znany jako "przezroczysty metal", z dobrą izolacją elektryczną i odpornością na warunki atmosferyczne itp. | Używany do przezroczystych instrumentów ze szkła organicznego pracujących w temperaturach -60 ~ 120 ℃ itp. |

| Płaski filc przemysłowy | 112-44 232-36 | Grubość 1 ~ 40 mm, 112-44 oznacza biały drobny filc, 232-36 oznacza szary gruby filc | Stosowane jako podkładki uszczelniające, zapobiegające wyciekom oleju, tłumiące drgania i amortyzujące do konstrukcji blaszanych, wybierając filc drobny, gruby lub półgruby w zależności od potrzeb. |

Chociaż materiały niemetalowe są szeroko stosowane w konstrukcjach blaszanych, materiały metalowe są nadal najczęściej używane w konstrukcjach blaszanych. produkcja blach i przetwarzania, które są podzielone na materiały z metali żelaznych i nieżelaznych.

I. Materiały żelazne

Materiały żelazne to stopy żelazo-węgiel z żelazem jako osnową. Ogólnie rzecz biorąc, stopy żelazo-węgiel o udziale masowym węgla większym niż 2,11% nazywane są żeliwem, a te o udziale masowym węgla mniejszym niż 2,11% nazywane są stalą. Materiały żelazne obejmują głównie stal węglową, stal stopową, żeliwo i staliwo.

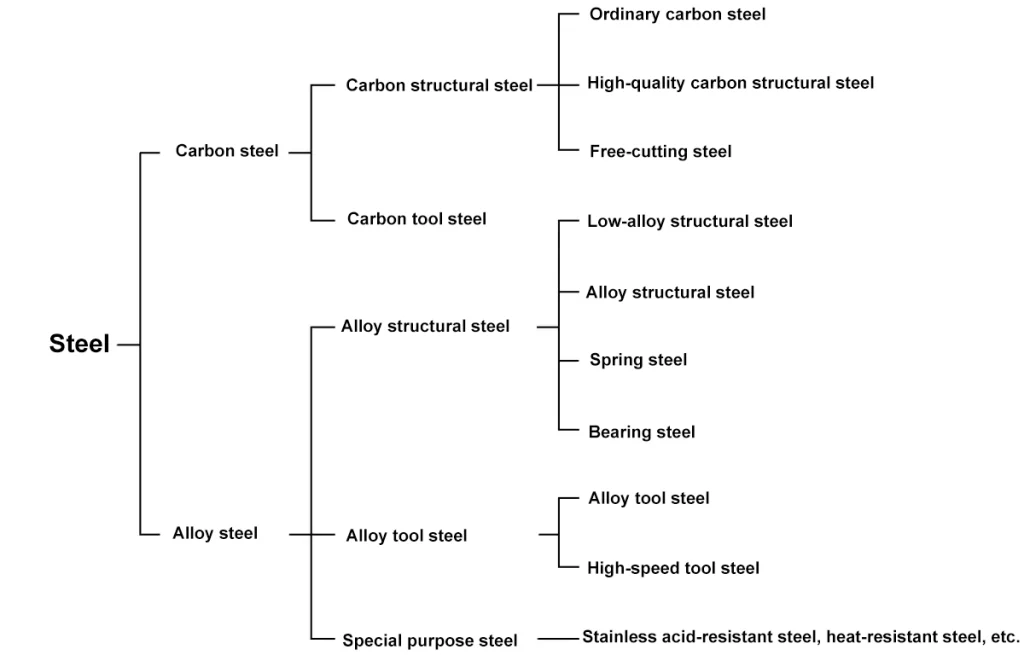

Istnieje wiele metod klasyfikacji stali, które można sklasyfikować według metody produkcji stali, jakości stali, składu chemicznego lub według różnych struktur metalograficznych i zastosowań. Biorąc pod uwagę te czynniki kompleksowo, stal można ogólnie sklasyfikować w sposób pokazany na rysunku 1.

Najczęściej stosowane w produktach blaszanych są stal konstrukcyjna niskowęglowa, stal konstrukcyjna niskostopowa i stal konstrukcyjna o specjalnych parametrach. Poniżej przedstawiono skład, wydajność, specyfikacje i zakres zastosowań każdego rodzaju stali.

1. Niskowęglowa stal konstrukcyjna

Niskowęglowa stal konstrukcyjna może być skrótowo nazywana stalą niskowęglową. W zależności od ułamka masowego szkodliwych zanieczyszczeń, takich jak siarka i fosfor, można ją podzielić na zwykłą stal niskowęglową, wysokiej jakości stal niskowęglową i wysokiej jakości stal niskowęglową; w zależności od stanu walcowania można ją podzielić na blachy walcowane na gorąco i na zimno; w zależności od stanu obróbki po walcowaniu można ją podzielić na zwykłą stal niskowęglową i powlekaną stal niskowęglową. Stal niskowęglowa jest zwykle numerowana według składu i jakości.

Udział masowy siarki w zwykłej stali niskowęglowej S wynosi ≤0,055%, a udział masowy fosforu P wynosi ≤0,045%. Jego gatunek może odzwierciedlać właściwości mechaniczne; ułamek masowy siarki i fosforu w wysokiej jakości stali niskowęglowej S, P wynosi ≤0,040%; podczas gdy ułamek masowy siarki w wysokiej jakości stali niskowęglowej S wynosi ≤0,030%, a fosforu P wynosi ≤0,035%. Jego gatunek może odzwierciedlać ułamek masowy węgla, reprezentowany przez dwie cyfry wskazujące średni ułamek masowy węgla. Klasyfikację i metodę numeracji niskowęglowej stali konstrukcyjnej przedstawiono w tabeli 2.

Tabela 2 Klasyfikacja i metoda numeracji niskowęglowej stali konstrukcyjnej

| Klasyfikacja | Przykład | Objaśnienie numeracji |

| Zwykła niskowęglowa stal konstrukcyjna | Q235AF Q235B Q235C Q235D | "Q" to inicjał chińskiego pinyin oznaczający "plastyczność", a liczba po nim to granica plastyczności (MPa). A, B, C, D oznaczają klasy jakości, od lewej do prawej, jakość poprawia się sekwencyjnie. F, b, Z, TZ oznaczają odpowiednio stal wrzącą, stal częściowo zabitą, stal zabitą i specjalną stal zabitą, ale stal zabita nie jest oznaczona. Dlatego jeśli po klasie jakości nie ma znaku literowego, oznacza to stal zabitą, na przykład "Q235A" oznacza zwykłą stal konstrukcyjną węglową, σs=235MPa, jakość stali zabitej klasy A |

| Wysokiej jakości niskowęglowa stal konstrukcyjna | 08F, 10F, 15, 20 | Dwie cyfry oznaczają średni ułamek masowy węgla w jednostkach 0,01%, np. 08F oznacza wrzącą niskowęglową stal konstrukcyjną wysokiej jakości o średnim ułamku masowym węgla 0,08%; 20 oznacza niskowęglową stal konstrukcyjną wysokiej jakości o średnim ułamku masowym węgla 0,20%. |

(1) Zwykła niskowęglowa stal konstrukcyjna

Zwykła stal konstrukcyjna niskowęglowa jest zwykle stosowana po walcowaniu na gorąco, w stanie wyżarzonym lub znormalizowanym, zazwyczaj bez obróbki cieplnej. Większość jest używana w stanie walcowanym na gorąco lub znormalizowanym po walcowaniu na gorąco. Jeśli istnieją specjalne potrzeby, można również przeprowadzić odpowiednie wyżarzanie, normalizację lub hartowanie. Główne komponenty, charakterystyki wydajności i zastosowania powszechnie stosowanej zwykłej niskowęglowej stali konstrukcyjnej przedstawiono w tabeli 3.

Tabela 3 Główne komponenty, charakterystyka wydajności i zastosowania powszechnie stosowanej zwykłej niskowęglowej stali konstrukcyjnej

| Klasa materiału | Klasa | w(C)(%) | w(Mn)(%) | σs/MPa≥ | σb/MPa≥ | δ5(%)≥ | Charakterystyka działania i zastosowania |

| Q195 | - | 0.06~0.12 | 0.25~0.50 | 195 | 315~390 | 33 | Wysokie wydłużenie, dobra spawalność i wytrzymałość, stosowane głównie do produkcji części do obróbki metali i części spawanych o niskich wymaganiach, takich jak kominy, panele dachowe, stal. Siatka druciana itp. |

| Q215 | A | 0.09~0.15 | 0.25~0.55 | 215 | 335~410 | 31 | |

| B | |||||||

| Q235 | A | 0.14~0.22 | 0.30~0.65 | 235 | 375~460 | 26 | Pewne wydłużenie i wytrzymałość, dobra ciągliwość i odlewalność, odpowiednie do tłoczenia i spawania, szeroko stosowane. Głównie Służy do produkcji różnego rodzaju kształtowników stalowych, średnich i grubych blach do konstrukcji stalowych, powłok zbiorników chemicznych, kołnierzy itp. |

| B | 0.12~0.20 | 0.30~0.70 | |||||

| C | ≤0.13 | 0.35~0.80 | |||||

| D | ≤0.17 |

(2) Wysokiej jakości niskowęglowa stal konstrukcyjna

Wysokiej jakości niskowęglowa stal konstrukcyjna gwarantuje zarówno skład chemiczny, jak i właściwości mechaniczne w momencie dostawy i jest bardziej rygorystycznie regulowana niż zwykła stal konstrukcyjna węglowa. Ułamek masowy siarki i fosforu powinien być kontrolowany poniżej 0,35%, z mniejszą liczbą wtrąceń niemetalicznych i wyższymi poziomami jakości, zwykle stosowanymi po obróbce cieplnej (z wyjątkiem stali specyficznej dla pojemników, takiej jak 20R).

Wysokiej jakości stal konstrukcyjna węglowa wykorzystuje dwie cyfry arabskie do reprezentowania średniego ułamka masowego węgla w dziesięciotysięcznych, z dodatkiem F dla stali wrzącej i bez litery dla stali zabitej. Na przykład "45" oznacza wysokiej jakości węglową stal konstrukcyjną o udziale masowym węgla wynoszącym 0,45%, stal zabita. Wskaźniki wydajności, główne cechy i zastosowania powszechnie stosowanej wysokiej jakości niskowęglowej stali konstrukcyjnej przedstawiono w tabeli 4.

Tabela 4 Wskaźniki wydajności, główne cechy i zastosowania powszechnie stosowanej stali konstrukcyjnej niskowęglowej wysokiej jakości

| Klasa materiału | σb/MPa | σs/MPa | δ5(%) | ψ(%) | Stan dostawy Twardość HBW≤ | Główne cechy i zastosowania |

| 08F | 295 | 175 | 35 | 60 | 131 | Zwykle używany do produkcji dużych odkształceń tłoczenie części i części spawanych, takich jak powłoki, skrzynki, pokrywy, stałe przegrody itp. Zwykle stosowana bez obróbki cieplnej, obróbka na zimno może zwiększyć wytrzymałość. Aby udoskonalić strukturę stali, wyeliminować naprężenia wewnętrzne spowodowane obróbką na zimno i poprawić wydajność cięcia stali, wymagane jest również wzmocnienie obróbki cieplnej |

| 10F | 315 | 185 | 33 | 55 | 137 | Dobra plastyczność i spawalność. Stosowany głównie do części wymagających dobrej plastyczności, takich jak rury, uszczelki, podkładki itp. oraz części nawęglanych o niskich wymaganiach dotyczących wytrzymałości rdzenia, takich jak tuleje, wsporniki, szablony, koła zębate, sprzęgła itp. |

| 15F | 355 | 205 | 29 | 55 | 143 | Dobra plastyczność, wytrzymałość, spawalność i wydajność tłoczenia, ale niska wytrzymałość. Używany do produkcji części o niskim naprężeniu i wysokich wymaganiach w zakresie wytrzymałości, części nawęglanych, elementów złącznych i odkuwek matrycowych, a także części o niskim obciążeniu, które nie wymagają obróbki cieplnej, takich jak śruby, wkręty, kołnierze. |

| 08 | 325 | 195 | 33 | 60 | 131 | Stal ta charakteryzuje się niską wytrzymałością, bardzo wysoką plastycznością przy odkształcaniu na zimno, dobrą wydajnością tłoczenia, głębokiego tłoczenia i gięcia, doskonałą spawalnością, czasami wrażliwością na starzenie, lepszą wydajnością cięcia w stanie ciągnionym na zimno lub znormalizowanym niż w stanie wyżarzonym. Może być stosowany do produkcji części tłoczonych i spawanych itp. |

| 10 | 335 | 205 | 31 | 55 | 137 | Stal ta charakteryzuje się niskim stosunkiem granicy plastyczności do wytrzymałości na rozciąganie, dobrą plastycznością i wytrzymałością, łatwością formowania w stanie zimnym. Aby uzyskać najlepszą wydajność głębokiego tłoczenia, arkusz powinien być znormalizowany lub odpuszczony w wysokiej temperaturze; lepsza wydajność cięcia w stanie ciągnionym na zimno lub znormalizowanym niż w stanie wyżarzonym; brak tendencji do kruchości odpuszczania, dobra spawalność. Używany do produkcji części spawanych o niskiej wytrzymałości, części tłoczonych itp., takich jak przegrody, powłoki, uszczelki itp. Wysoka plastyczność przy odkształcaniu na zimno, zwykle stosowana do gięcia, głębokiego tłoczenia, wywijania itp. Aby osiągnąć najlepszą wydajność głębokiego tłoczenia, arkusz powinien być znormalizowany lub odpuszczony w wysokiej temperaturze, dobra spawalność do spawania łukowego i zgrzewania oporowego, podatność na pęknięcia podczas spawania gazowego przy małej grubości, surowe wymagania dotyczące kształtu lub części o złożonym kształcie, lepsza wydajność cięcia w stanie ciągnionym na zimno lub znormalizowanym niż w stanie wyżarzonym |

| 20 | 410 | 245 | 25 | 55 | 156 | (3) Powlekana stal konstrukcyjna niskowęglowa |

Powlekana blacha ze stali niskowęglowej, powszechnie znana jako blacha ocynowana, jest wytwarzana przez powlekanie warstwą cynku, cyny, ołowiu, aluminium lub innych metali nieżelaznych na cienkich blachach stalowych walcowanych na zimno lub na gorąco. W związku z tym można ją podzielić na cienkie blachy cynkowe, cienkie blachy cynowe, cienkie blachy ołowiane i cienkie blachy aluminiowe itp. w zależności od różnych powłok.

Cienkie blachy cynkowe są również powszechnie znane jako blachy z białego cynku. Powierzchnia jest jasnobiała i występuje w dwóch rodzajach: gładkiej i falistej. Oba rodzaje charakteryzują się wysoką odpornością na korozję i atrakcyjnym wyglądem. Blachy te nadają się do produkcji pojemników antykorozyjnych, sufitów i domowych rurociągów wodnych.

Cienkie blachy cynowe mają jasną i atrakcyjną powierzchnię, odpowiednią do produkcji pojemników i puszek na żywność. Cienkie blachy ołowiowe, znane również jako białe blachy ołowiowe, również charakteryzują się wysoką odpornością na korozję i nadają się do produkcji pojemników kwasoodpornych. Jednak ze względu na toksyczność ołowiu, nie można ich używać do produkcji pojemników na żywność.

2. Niskostopowa stal konstrukcyjna

Niskostopowa stal konstrukcyjna, często nazywana w skrócie stalą niskostopową, jest wytwarzana przez dodanie pierwiastków stopowych o masie nieprzekraczającej 2% lub 3% do zwykłej stali niskowęglowej w celu zwiększenia jej wytrzymałości. Jest używana głównie do różnych inżynieryjnych elementów konstrukcyjnych, z najszerszym zakresem zastosowań i największym zużyciem. Zwykle jest używana w stanie wyżarzonym lub znormalizowanym po walcowaniu na gorąco, bez dalszej obróbki cieplnej.

Stal niskostopową można podzielić na zwykłą stal niskostopową, stal niskostopową kontenerową (w tym wysokotemperaturową), niskotemperaturową stal niskostopową itp. w zależności od jej zastosowania. Z wyjątkiem zwykłej stali niskostopowej, metoda numeracji generalnie wykorzystuje "liczbę + symbol pierwiastka + liczbę", gdzie przednia liczba reprezentuje dziesięciotysięczną średniego ułamka masowego węgla w stali, symbol pierwiastka reprezentuje pierwiastek stopowy, a liczba po symbolu reprezentuje średni ułamek masowy tego pierwiastka w stali.

Zawartość pierwiastków stopowych jest oznaczona po symbolu pierwiastka i jest wyrażona jako procent ułamka masowego pierwiastka, ale liczba dziesiętna jest konwertowana na liczbę całkowitą.

Jeśli średni ułamek masowy pierwiastka stopowego jest mniejszy niż 1,5%, jego zawartość nie jest oznaczona; jeśli średni ułamek masowy jest równy lub większy niż 1,5%, 2,5%, 3,5% itd., jest on odpowiednio reprezentowany przez 2, 3, 4 itd. Na przykład "12Cr2Ni4" wskazuje, że główne ułamki masowe składników stali stopowej to C 0,12%, Cr 1,5% i Ni 3,5%.

Jeśli jest to stal kontenerowa, po gatunku dodaje się literę "R", aby to wskazać, a jeśli jest używana w niskich temperaturach, używa się "DR". Na przykład 16MnDR oznacza niskotemperaturową stal kontenerową o udziale masowym węgla 0,16%, udziale masowym Mn mniejszym niż 1,5% i zawierającą niewielkie ilości pierwiastków stopowych, takich jak V, Ti i Nb.

(1) Zwykła stal niskostopowa

Udział masowy węgla w zwykłej stali niskostopowej wynosi od 0,10% do 0,25%, a udział masowy pierwiastków stopowych, takich jak Mn, Si, V, Ti, Nb, Cu, P i RE jest zwykle mniejszy niż 3%.

Wśród nich pierwiastki Mn i Si mają działanie wzmacniające ferryt w roztworze stałym i zwiększają wytrzymałość, pierwiastki V, Ti i Nb mogą uszlachetniać ziarna i poprawiać wytrzymałość, pierwiastki Cu i P mogą zwiększać odporność na korozję, a pierwiastki ziem rzadkich RE są korzystne dla odtleniania, odsiarczania i oczyszczania szkodliwych zanieczyszczeń w stali, co może poprawić wydajność stali.

Metoda numeracji zwykłej stali niskostopowej jest taka sama jak w przypadku zwykłej stali niskowęglowej i składa się z trzech części: chińskiej litery pinyin oznaczającej granicę plastyczności (Q), wartości granicy plastyczności oraz symbolu klasy jakości (A, B, C, D, E), np. Q345C.

Granica plastyczności zwykłej stali niskostopowej jest od 25% do 50% wyższa niż stali niskowęglowej, zwłaszcza współczynnik plastyczności (σs/σb) jest znacznie lepsza. Charakteryzuje się również dobrą plastycznością, ciągliwością, spawalnością oraz stosunkowo dobrą odpornością na zużycie i korozję. Tabela 5 przedstawia właściwości mechaniczne i zastosowania niektórych niskostopowych stali konstrukcyjnych.

Tabela 5 Właściwości mechaniczne i zastosowania niektórych niskostopowych stali konstrukcyjnych

| Klasa/MPa | Stopień (dwie reprezentacje) | Grubość stali Grubość/mm | Właściwości mechaniczne | Zastosowanie | ||

| σb/MP | σs/MPa | δ5 | ||||

| 300 | Q295(A, B) (09MnNb)① | ≤16 | 410~560 | ≥295 | ≥24 | Statki, kotły niskociśnieniowe, kontenery, mosty, pojazdy |

| >16~25 | 390~540 | ≥275 | ≥23 | |||

| 350 | Q345(A~E) (16Mn, 16MnRE) | ≤16 | 510~660 | ≥345 | ≥22 | Statki, mosty, duże konstrukcje stalowe, konstrukcje budowlane, pojemniki na chemikalia |

| >16~25 | 490~640 | ≥325 | ||||

| 400 | Q390(A~E) (16MnNb)① | ≤16 | 530~680 | ≥390 | ≥20 | Mosty, portowe konstrukcje inżynieryjne, statki, pojazdy, kontenery chemiczne |

| >16~20 | 510~660 | ≥375 | ≥19 | |||

① Oceny w nawiasach to stare standardowe metody reprezentacji.

(2) Pojemnik ze stali niskostopowej

Kontenerowa stal niskostopowa należy do niskostopowych stali o wysokiej wytrzymałości. Jest ona wzmacniana do stali C-Mn przez dodanie Mn-Si na bazie stali 20 oraz przez dodanie V, N, Nb, Mo itp. na bazie stali 16Mn, dzięki czemu stal jest bardzo wytrzymała.

Blachy stalowe zalecane do stalowych zbiorników ciśnieniowych obejmują głównie 16MnR, 15MnVR, 18MnMoNbR, 13MnNiMoNbR, 07MnCrMoVR itp., a rury stalowe to 16Mn, 15MnV itp.

16MnR charakteryzuje się dobrymi właściwościami mechanicznymi, spawalnością, przetwarzalnością i udarnością w niskich temperaturach, ale jest bardziej podatna na pękanie podczas spawania niż stal niskowęglowa. Stosowana jest głównie do produkcji średnio- i niskociśnieniowych powłok zbiorników ciśnieniowych i elementów przenoszących ciśnienie, butli ze skroplonym gazem ropopochodnym oraz małych i średnich zbiorników kulistych w temperaturach od -20 do 400°C.

15MnVR, 15MnVNR i 18MnMoNbR mają wyższą wytrzymałość, ale ich plastyczność i wytrzymałość są niższe niż stali C-Mn. Charakteryzują się wyższą wrażliwością na karby i starzenie, słabą spawalnością i surowymi wymaganiami procesowymi. Są one wykorzystywane głównie do produkcji dużych zbiorników magazynowych i wysokociśnieniowych zbiorników ciśnieniowych, wież do syntezy amoniaku i wież do syntezy mocznika, które wytrzymują temperatury ≤ 470°C i wyższe ciśnienia.

07MnCrMoVR ma wysoką wytrzymałość, wysoką ciągliwość i doskonałą spawalność. W przypadku płyt o grubości t≤50 mm spawanie można wykonać bez podgrzewania lub z niewielkim podgrzewaniem, bez powodowania zimnych pęknięć spawalniczych. Stosowany jest głównie do produkcji pojemników sferycznych o wysokich parametrach, takich jak 1000 do 2000 mm.3 tlen, azot, wodór, skroplony gaz ropopochodny, etylen i inne normalne i niskotemperaturowe zbiorniki kuliste.

(3) Niskotemperaturowa stal niskostopowa

Materiały powszechnie stosowane w temperaturach poniżej 0°C nazywane są materiałami niskotemperaturowymi. Niskotemperaturowe materiały metalowe powszechnie wykorzystują stal niskostopową, stal niklową, chromowo-niklową stal austenityczną, stop tytanu i stop aluminium. Zwykła niskotemperaturowa niskostopowa stal manganowa wykorzystuje mangan jako główny element dodany w celu poprawy wytrzymałości stali w niskich temperaturach. Stal węglowo-manganowo-niklowa wykorzystuje mangan i nikiel jako główne elementy dodane w celu dalszego zwiększenia jej wytrzymałości w niskich temperaturach.

Stal węglowo-manganowo-niklowa ma lepszą wytrzymałość w niskich temperaturach niż stal niskowęglowa. Stal 9Ni to wysokoniklowa stal austenityczna o wysokiej wytrzymałości i dobrej wydajności w niskich temperaturach, charakteryzująca się dobrą plastycznością, ciągliwością i urabialnością w niskich temperaturach. Tabela 6 przedstawia właściwości mechaniczne i zastosowania powszechnie stosowanych stali niskotemperaturowych.

Tabela 6 Właściwości mechaniczne i zastosowania powszechnie stosowanych stali niskotemperaturowych

| Kategoria | Klasa | Właściwości mechaniczne w temperaturze pokojowej | Obróbka cieplna | Zastosowanie | ||

| σb/MPa≥ | σs/MPa≥ | δ5(%)≥ | ||||

| Stal węglowo-manganowa | 16MnDR | 450 | 255 | 21 | Normalizowanie lub odpuszczanie | Blachy stalowe używane w temperaturze -40°C, o ułamkach masowych S i P niższych niż 16MnR i dobrej udarności w niskich temperaturach |

| 09Mn2VDR | 430 | 270 | 22 | Blachy i rury stalowe stosowane w temperaturze -70°C, o dobrej plastyczności, o przetwarzalności podobnej do niskotemperaturowej stali węglowej | ||

| Stal niklowa | 2,25Ni | 450~590 | 255 | 24 | Normalizacja | Najbardziej ekonomiczna stal niklowa stosowana w temperaturze -60°C, charakteryzująca się lepszą wytrzymałością w niskich temperaturach niż stal niskowęglowa. |

| 3,5Ni | 450~690 | 250~440 | 21~29 | Normalizowanie lub odpuszczanie | Standardowa stal niklowa stosowana w temperaturze -100°C, powszechnie używana do produkcji niskotemperaturowych rur stalowych do wymiany ciepła. | |

| 9Ni | 690~830 | 590 | 21 | Odpuszczanie | Stal niklowa używana w temperaturze -200°C, o dobrej plastyczności i wytrzymałości | |

| Stal węglowo-manganowo-niklowa | 15MnNiDR | 460 | 290 | 20 | Normalizacja | Blachy stalowe używane w temperaturach od -45 do -70°C, o dobrej plastyczności i wytrzymałości |

| 09MnNiDR | 430 | 260 | 23 | Normalizowanie lub normalizowanie + odpuszczanie | ||

| Stal węglowo-manganowo-niklowo-chromowo-molibdenowa | 07MnNiCrMoVDR | 610~740 | 490 | 17 | Odpuszczanie | Płyty stalowe używane w temperaturze -40°C, o dobrej udarności w niskich temperaturach |

| Stal austenityczna o wysokiej zawartości manganu | 15Mn26Al4 | 480 | 200 | 30 | Rozwiązanie walcowane na gorąco | Blachy stalowe stosowane w temperaturze -253°C to jednofazowa stal austenityczna Fe-Mn-Al o dobrej plastyczności i wytrzymałości. |

3. Stal konstrukcyjna o specjalnych parametrach

Stal o specjalnych właściwościach fizycznych i chemicznych nazywana jest stalą o specjalnych właściwościach. Powszechnie stosowana stal o specjalnych właściwościach do produkcji części blaszanych obejmuje stal nierdzewną, stal żaroodporną i stal odporną na zużycie.

(1) Stal nierdzewna i stal żaroodporna

GB/T20878-2007 "Gatunki i skład chemiczny stali nierdzewnej i żaroodpornej" wymienia gatunki stali nierdzewnej i żaroodpornej według klasyfikacji metalurgicznej, podzielone na austenityczne, austenityczno-ferrytyczne, ferrytyczne, martenzytyczne i utwardzane wydzieleniowo.

Powszechnie stosowane martenzytyczne stale nierdzewne, takie jak 12Cr13, 20Cr13 i 30Cr13, są używane głównie do produkcji instrumentów medycznych.

Powszechnie stosowane austenityczne stale nierdzewne, takie jak 06Cr19Ni9 i 12Cr18Ni9, są używane głównie do produkcji urządzeń pracujących w silnych mediach korozyjnych, takich jak wieże absorpcyjne, zbiorniki magazynowe, rurociągi i kontenery.

Powszechnie stosowane stale żaroodporne, takie jak 40Cr10Si2Mo i 45Cr14Ni14W2Mo, charakteryzują się wysoką odpornością na utlenianie i wytrzymałością w wysokich temperaturach. Wśród nich austenityczna stal żaroodporna 45Cr14Ni14W2Mo może być stosowana do produkcji części pracujących w temperaturze poniżej 600°C, takich jak łopatki turbin i duże zawory wydechowe silników.

(2) Stal odporna na zużycie

Stal trudnościeralna jest używana głównie do produkcji części, które są odporne na duże zużycie i silne uderzenia, takich jak gąsienice pojazdów, płyty szczękowe kruszarek, wykładziny młynów kulowych, łyżki koparek i rozjazdy kolejowe. Stal trudnościeralna charakteryzuje się dobrą wytrzymałością i odpornością na zużycie.

Stal wysokomanganowa jest obecnie najważniejszą stalą odporną na zużycie, o zawartości węgla od 0,9% do 1,4% i zawartości manganu od 11% do 14%. Stal ta jest trudna w obróbce i w większości przypadków jest odlewana. Powszechnie stosowane stale wysokomanganowe obejmują gatunki takie jak ZGMn13-1, ZGMn13-2, ZGMn13-3 i ZGMn13-4.

II. Materiały z metali nieżelaznych

Metale inne niż stal, takie jak aluminium, magnez, miedź i ołów oraz ich stopy są zbiorczo określane jako materiały z metali nieżelaznych. W materiałach metalowych ważną pozycję zajmują materiały z metali nieżelaznych. Wśród nich aluminium i stopy aluminium, miedź i stopy miedzi, tytan i stopy tytanu mają takie cechy, jak niska gęstość, wysoka wytrzymałość właściwa, odporność na ciepło, odporność na korozję i przewodność elektryczna, które są znacznie lepsze od zwykłej stali, a nawet przewyższają niektóre stale o wysokiej wytrzymałości, co czyni je niezbędnymi materiałami metalowymi w blachach.

1. Aluminium i stopy aluminium

Czyste aluminium ma dobrą przewodność elektryczną i cieplną oraz wysoką plastyczność i jest często wykorzystywane do produkcji przewodników i kondensatorów. Jednak ze względu na niską wytrzymałość nie nadaje się do stosowania jako materiał konstrukcyjny. Aby poprawić jego wytrzymałość, do czystego aluminium często dodaje się pierwiastki stopowe (takie jak krzem, miedź, magnez, mangan itp.), tworząc stopy aluminium. Te stopy aluminium zazwyczaj nadal mają specjalne właściwości, takie jak niska gęstość (około 2,5 do 2,88 g/cm).3), odporność na korozję i dobre przewodnictwo cieplne.

(1) Metoda oznaczania gatunków aluminium i stopów aluminium

Aluminium i stopy aluminium wykorzystują do oznaczenia czterocyfrową klasę systemową i czteroznakową klasę systemową. Grupy i gatunki aluminium i stopów aluminium przedstawiono w tabeli 7.

Tabela 7 Grupy i gatunki aluminium i stopów aluminium

| Grupa | Seria ocen |

| Czyste aluminium (zawartość aluminium nie mniejsza niż 99,00%) | 1××× |

| Stop aluminium z miedzią jako głównym pierwiastkiem stopowym | 2××× |

| Stop aluminium z manganem jako głównym pierwiastkiem stopowym | 3××× |

| Stop aluminium z krzemem jako głównym pierwiastkiem stopowym | 4××× |

| Stop aluminium z magnezem jako głównym pierwiastkiem stopowym | 5××× |

| Stop aluminium z magnezem i krzemem jako głównymi pierwiastkami stopowymi oraz Mg2Faza Si jako faza wzmacniająca | 6××× |

| Stop aluminium z cynkiem jako głównym pierwiastkiem stopowym | 7××× |

| Stop aluminium z innymi pierwiastkami stopowymi jako główny pierwiastek stopowy | 8××× |

| Grupa stopów rezerwowych | 9××× |

(2) Porównanie nowych i starych gatunków kutego aluminium i stopów aluminium

Ze względów historycznych gatunki kutego aluminium i stopów aluminium są nadal często używane w produkcji. Stare gatunki aluminium i jego stopów są reprezentowane przez kombinację prefiksów kodowych lub symboli pierwiastków, po których następują numery składu lub numery sekwencyjne w połączeniu z nazwami kategorii lub grup produktów, w tym:

1) Kody produktów są reprezentowane przez kombinację chińskich liter pinyin, symboli pierwiastków chemicznych i cyfr arabskich, takich jak aluminium reprezentowane przez L, twarde aluminium przez LY i nierdzewne aluminium przez LF.

2) Kody stanu produktu, metod przetwarzania i właściwości są reprezentowane przez chińskie litery pinyin, takie jak R dla przetwarzania na gorąco, M dla stanu wyżarzonego, T dla bardzo twardego, Y dla twardego, Y1 dla 3/4 twardego, Y2 dla 1/2 twardego, Y3 dla 1/3 twardego i Y4 dla 1/4 twardego.

Gatunki przemysłowego czystego aluminium w Chinach są zestawiane w oparciu o limity zanieczyszczeń, takie jak L1, L2, L3 itp. L to inicjał chińskiego pinyin oznaczający "aluminium", a im większa liczba po nim, tym niższa czystość. Klasy aluminium o wysokiej czystości od L01 do L04 mają zawartość aluminium większą niż 99,93%, a im większa liczba po niej, tym wyższa czystość, np. L04 o zawartości aluminium nie mniejszej niż 99,996%.

Stopy aluminium można podzielić na kute stopy aluminium i odlewane stopy aluminium w oparciu o ich skład i charakterystykę procesu. Kute stopy aluminium produkowane w Chinach są klasyfikowane jako twarde aluminium, nierdzewne aluminium, super twarde aluminium i kute aluminium w oparciu o ich główne właściwości użytkowe.

Tabela 8 zawiera porównanie nowych i starych gatunków kutego aluminium i stopów aluminium.

Tabela 8 Porównanie nowych i starych gatunków kutego aluminium i stopów aluminium

| Nowy gatunek (GB/T3190-2008) | Stara klasa |

| 1035 | L4 |

| 1050A | L3 |

| 1060 | L2 |

| 1070A | L1 |

| 1100 | L5-1 |

| 1200 | L5 |

| 5056 | LF5-1 |

| 5083 | LF4 |

| 1A85 | LG1 |

| 1A50 | LB2 |

| 1A30 | L4-1 |

| 2A01 | LY1 |

| 2A02 | LY2 |

| 2A04 | LY4 |

| 2A06 | LY6 |

| 2A10 | LY10 |

| 2A11 | LY11 |

| 2B11 | LY8 |

| 2A12 | LY12 |

| 2B12 | LY9 |

| 2A13 | LY13 |

| 2A14 | LD10 |

| 2A16 | LY16 |

| 2B16 | LY16-1 |

| 2A17 | LY17 |

| 2A20 | LY20 |

| 2A21 | 214 |

| 2A25 | 225 |

| 2A49 | 149 |

| 2A50 | LD5 |

| 2B50 | LD6 |

| 2A70 | LD7 |

| 2B70 | LD7-1 |

| 2A80 | LD8 |

| 2A90 | LD9 |

| 3A21 | LF21 |

| 4A01 | LT1 |

| 4A11 | LD11 |

| 4A13 | LT13 |

| 4A17 | LT17 |

| 6061 | LD30 |

| 6063 | LD31 |

| 6070 | LD2-2 |

| 7003 | LC12 |

| 1A99 | LG5 |

| 1A97 | LG4 |

| 1A93 | LG3 |

| 1A90 | LG2 |

| 4A91 | 491 |

| 5A01 | LF15 |

| 5A02 | LF2 |

| 5A03 | LF3 |

| 5A05 | LF5 |

| 5B05 | LF10 |

| 5A06 | LF6 |

| 5B06 | LF14 |

| 5A12 | LF12 |

| 5A13 | LF13 |

| 5A30 | LF16 |

| 5A33 | LF33 |

| 5A41 | LT41 |

| 5A43 | LF43 |

| 5A66 | LT66 |

| 6A01 | 6N01 |

| 6A02 | LD2 |

| 6B02 | LD2-1 |

| 6A51 | 651 |

| 7A01 | LB1 |

| 7A03 | LC3 |

| 7A04 | LC4 |

| 7A05 | 705 |

| 7B05 | 7N01 |

| 7A09 | LC9 |

| 7A10 | LC10 |

| 7A15 | LC15, 157 |

| 7A19 | LC19, 919 |

| 7A31 | 183-1 |

| 7A33 | LB733 |

| 7A52 | LC52 |

| 8A06 | L6 |

(3) Właściwości mechaniczne, główne cechy i zastosowania powszechnie stosowanego aluminium i stopów aluminium

Tabela 9 przedstawia właściwości mechaniczne, główne cechy i zastosowania powszechnie stosowanego aluminium i stopów aluminium.

Tabela 9 Właściwości mechaniczne, główne cechy i zastosowania powszechnie stosowanego aluminium i stopów aluminium

| Klasa | Stan materiału | Wytrzymałość na ścinanie τ//MPa | Wytrzymałość na rozciąganie σb/MPa | Wydłużenie δ10(%) | Granica plastyczności σs/MPa | Główne cechy i zastosowania |

| 1070A(L1), 1050A(L3), 1200(L5) | Wyżarzanie | 78 | 74~108 | 25 | 49~78 | Ma wysoką odporność na korozję, wysoką plastyczność, przewodność elektryczną i przewodność cieplną, jest łatwy w obróbce pod ciśnieniem, ma dobrą spawalność, ale niską wytrzymałość mechaniczną i słabą skrawalność. Stosowany jest głównie do produkcji części nienośnych i tabliczek znamionowych. |

| Hartowanie na zimno | 98 | 118~147 | 4 | Jeden | ||

| 3A21(LF21) | Wyżarzanie | 69~98 | 108~142 | 19 | 49 | Jest to najczęściej stosowane aluminium odporne na rdzę, o niskiej wytrzymałości i nie może być wzmocnione przez obróbkę cieplną, więc metody obróbki na zimno są często stosowane w celu poprawy jego właściwości mechanicznych. Charakteryzuje się wysoką plastycznością w stanie wyżarzonym, niską plastycznością podczas utwardzania na zimno, dobrą odpornością na korozję, dobrą spawalnością i słabą skrawalnością. Jest stosowany do części o niskim obciążeniu pracujących w mediach ciekłych lub gazowych. |

| Hartowanie półzimne | 98~137 | 152~196 | 13 | 127 | ||

| 5A02(LF2) | Wyżarzanie | 127~158 | 177~225 | 20 | 98 | Charakteryzuje się wysoką wytrzymałością zmęczeniową, plastycznością i odpornością na korozję, nie może być wzmacniany przez obróbkę cieplną, ma dobrą skrawalność w stanie utwardzania na zimno lub półzimno, a słabą skrawalność w stanie wyżarzonym, może być polerowany. Jest stosowany do pojemników lub części o średnim obciążeniu pracujących w mediach ciekłych lub gazowych. |

| Hartowanie półzimne | 158~196 | 225~275 | - | 206 | ||

| 7A04(LC4) | Wyżarzanie | 170 | 250 | - | Jeden | Stosowany do głównych nośnych części konstrukcyjnych o niewielkiej masie, takich jak belki lotnicze, kratownice, ramy wzmacniające, połączenia poszycia i podwozia. |

| Hartowanie i sztuczne starzenie | 350 | 500 | - | 460 | ||

| 2A12(LY12) | Wyżarzanie | 103~147 | 147~211 | 12 | 104 | Jest to twarde aluminium o wysokiej wytrzymałości, które można wzmocnić poprzez obróbkę cieplną. W stanie wyżarzonym i świeżo hartowanym charakteryzuje się średnią plastycznością, dobrą spawalnością i umiarkowaną odpornością na korozję. Jest używany do produkcji różnych części lub komponentów o dużym obciążeniu. |

| Hartowanie i naturalne starzenie | 275~314 | 392~432 | 15 | 361 | ||

| Hartowanie na zimno po hartowaniu | 275~314 | 392~451 | 10 | 333 |

2. Miedź i stopy miedzi

Czystą miedź można podzielić na produkty hutnicze i produkty przetwórcze. Produkty wytopu można podzielić na miedź nr 1, miedź nr 2 i miedź nr 3 w oparciu o ułamek masowy zanieczyszczeń. Produkty przetwarzania dzielą się na czystą miedź, miedź beztlenową i miedź odtlenioną fosforem w oparciu o ułamek masowy tlenu i metody produkcji.

Metoda numeracji dla czystej miedzi rozpoczyna się od chińskiego inicjału pinyin "T" oznaczającego "miedź", po którym następuje 1, 2, 3, oznaczające T1, T2, T3. Metody numeracji dla miedzi beztlenowej i miedzi odtlenionej fosforem to odpowiednio "T" + U (inicjał pinyin oznaczający "nie") + numer seryjny oraz "T" + P + numer seryjny.

Czysta miedź jest metalem szlachetnym o wyjątkowych zaletach doskonałej przewodności elektrycznej, przewodności cieplnej i dobrej odporności na korozję, ale niskiej wytrzymałości i bardzo niskiej twardości, z bardzo dobrą plastycznością. Stosowana jest głównie jako różne materiały przewodzące i materiały przewodzące ciepło.

Aby wykorzystać zalety czystej miedzi i poprawić jej właściwości mechaniczne, do czystej miedzi można dodać pierwiastki stopowe, tworząc stopy miedzi. Te stopy miedzi zazwyczaj nadal mają dobrą przewodność elektryczną, przewodność cieplną, odporność na korozję, odporność magnetyczną i wystarczająco wysokie właściwości mechaniczne.

(1) Metoda reprezentacji gatunku stopu miedzi

Stopy miedzi można podzielić na kute stopy miedzi i odlewane stopy miedzi w oparciu o procesy produkcyjne; oraz na trzy kategorie w oparciu o skład chemiczny: mosiądz ze Zn jako głównym pierwiastkiem dodatkowym, brąz ze Sn, Al, Be, Si, Ce, Cr jako głównymi pierwiastkami dodatkowymi oraz miedzionikiel z Ni jako głównym pierwiastkiem dodatkowym.

Cupronickel to stop miedzi i niklu, stosowany głównie do produkcji części odpornych na korozję w precyzyjnych maszynach i przyrządach, a także rezystorach i termoparach. W elementach blaszanych szerzej stosowane są mosiądz i brąz.

1) Mosiądz (stop miedzi i cynku). Metoda reprezentacji klasy dla mosiądzu jest następująca:

① Klasa zwykłego mosiądzu zaczyna się od "H" (H to pierwsza litera pinyin oznaczająca "żółty"), po której następuje wartość zawartości miedzi (w procentach), np. H96, co oznacza zwykły mosiądz o udziale masowym miedzi około 96%.

② Klasa specjalnego mosiądzu nadal zaczyna się od "H", po którym następuje symbol głównego dodatku, a następnie wartość zawartości miedzi (w procentach), np. HNi65-5, co oznacza mosiądz niklowy o udziale masowym miedzi około 65% i udziale masowym niklu około 5%.

2) Cupronickel (stop miedzi i niklu). Metoda reprezentacji gatunku dla miedzioniklu jest następująca:

① Klasa zwykłego miedzioniklu zaczyna się od "B" (B to pierwsza litera pinyin oznaczająca "biały"), po której następuje wartość zawartości niklu (w procentach), taka jak B5, która oznacza zwykły miedzionikl o ułamku masowym niklu około 5%.

② Klasa specjalnego miedzioniklu nadal zaczyna się od "B", po którym następuje symbol głównego dodatku, a następnie wartość zawartości niklu (w procentach), np. BFe10-1-1, co oznacza żelazny miedzionikl o ułamku masowym niklu około 10%.

3) Brąz. Wszystkie inne stopy miedzi z wyjątkiem mosiądzu i miedzioniklu nazywane są brązem. Aby je rozróżnić, nazwa pierwiastka jest poprzedzona brązem, takim jak brąz cynowy, brąz aluminiowy, brąz berylowy, brąz manganowy, brąz krzemowy itp.

Metoda reprezentacji klasy brązu jest następująca: zaczyna się od "Q" (Q to pierwsza litera pinyin oznaczająca "zielony"), po której następuje symbol głównego elementu dodatkowego, a następnie wartość zawartości głównego elementu dodatkowego (ułamek masowy), np. QSn1.5-2, co oznacza brąz cynowy z ułamkiem masowym cyny około 1.5%.

(2) Właściwości mechaniczne, główne cechy i zastosowania miedzi i stopów miedzi

Tabela 10 przedstawia właściwości mechaniczne, główne cechy i zastosowania popularnej miedzi i jej stopów.

Tabela 10 Właściwości mechaniczne, główne cechy i zastosowania miedzi i jej stopów

| Nazwa materiału | Klasa | Stan materiału | Wytrzymałość na ścinanie τ/MPa | Wytrzymałość na rozciąganie σb/MPa | Wydłużenie δ10(%) | Wytrzymałość na rozciąganie σs/MPa | Główne cechy i zastosowania |

| Czysta miedź | T1, T2, T3 | Miękki | 157 | 196 | 30 | 69 | Charakteryzuje się wysoką przewodnością elektryczną, przewodnością cieplną, odpornością na korozję oraz dobrą plastycznością i skrawalnością, ale niskimi właściwościami mechanicznymi i nie może być stosowany jako części konstrukcyjne. Stosowany jest głównie do produkcji rur olejowych, uszczelek, nitów i części przewodzących. |

| Twardy | 235 | 294 | 3 | - | |||

| Mosiądz | H62 | Miękki | 255 | 294 | 35 | - | Ma dobre właściwości mechaniczne, lepszą plastyczność w stanie gorącym niż w stanie zimnym, dobrą obrabialność, łatwe lutowanie i spawanie, odporność na korozję, ale podatność na pękanie korozyjne naprężeniowe. Jest tani i szeroko stosowany. Stosowany głównie do produkcji różnych głęboko tłoczonych części i części nośnych wykonanych przez gięcie, takich jak śruby, nakrętki, grzejniki itp. |

| Półtwardy | 294 | 373 | 20 | 196 | |||

| Twardy | 412 | 412 | 10 | - | |||

| H68 | Miękki | 235 | 294 | 40 | 98 | Charakteryzuje się dobrą plastycznością, wysoką wytrzymałością, dobrą skrawalnością, łatwością spawania, odpornością na korozję ogólną, ale podatnością na pękanie korozyjne naprężeniowe. Stosowany głównie do produkcji różnych złożonych głęboko tłoczonych części i części przewodzących ciepło, takich jak rury, mieszki, uszczelki itp. | |

| Półtwardy | 275 | 343 | 25 | - | |||

| Twardy | 392 | 392 | 15 | 245 | |||

| Mosiądz ołowiany | HPb59-1 | Miękki | 300 | 350 | 25 | 145 | Ma dobrą obrabialność, dobre właściwości mechaniczne, może wytrzymać obróbkę ciśnieniową na gorąco i na zimno, łatwe lutowanie i spawanie, dobrą stabilność przed korozją ogólną, ale ma tendencję do pękania korozyjnego naprężeniowego. Nadaje się do produkcji różnych części konstrukcyjnych poprzez tłoczenie na gorąco i obróbkę skrawaniem, takich jak śruby, podkładki, uszczelki, tuleje, nakrętki itp. |

| Twardy | 400 | 450 | 5 | 420 | |||

| Mosiądz manganowy | HMn58-2 | Miękki | 340 | 390 | 25 | 170 | Dobra odporność na korozję. Nadaje się do produkcji części przyrządów, części amortyzatorów, a także do produkcji części lutowanych o wysokiej wytrzymałości. |

| Półtwardy | 400 | 450 | 15 | - | |||

| Twardy | 520 | 600 | 5 | - | |||

| Brąz cynowy fosforowy, cynk cynowy Brąz | QSn6.5-0.4 QSn4-3 | Miękki | 255 | 294 | 38 | 137 | Charakteryzuje się wysoką odpornością na zużycie i elastycznością oraz dobrą odpornością magnetyczną. Stosowany głównie do produkcji sprężyn i ich elastycznych elementów, części odpornych na zużycie itp. |

| Twardy | 471 | 539 | 3~5 | - | |||

| Extra Hard | 490 | 637 | 1~2 | 535 | |||

| Aluminium Brąz | QAl7 | Wyżarzanie | 520 | 600 | 101 | 186 | Obróbka ciśnieniowa w stanie zimnym. Odporność na lekkie tarcie, dobra odporność na korozję i pewna odporność na kwas siarkowy i octowy. Nadaje się do produkcji części pracujących w wodzie morskiej, części chemicznych, ruchomych styków itp. |

| Nie wyżarzony | 560 | 650 | 5 | 250 | |||

| Aluminium Brąz manganowy | QAl9-2 | Miękki | 360 | 450 | 18 | 300 | Charakteryzuje się wysoką wytrzymałością, bardzo dobrą odpornością na korozję w atmosferze i wodzie morskiej, może być spawany elektrycznie i gazowo, niełatwy do lutowania twardego, dobrą przetwarzalnością ciśnieniową zarówno w stanie gorącym, jak i zimnym. Stosowany głównie do produkcji wysokowytrzymałych części odpornych na korozję i łączników rur pracujących w mediach parowych poniżej 250°C oraz części na statkach morskich. |

| Twardy | 480 | 600 | 5 | 500 | |||

| Brąz krzemowo-manganowy | QSi3-1 | Miękki | 280~300 | 350~380 | 40~45 | 239 | Ma wysoką wytrzymałość i elastyczność, dobrą odporność na zużycie, dobrą plastyczność i nie zmniejsza się w niskich temperaturach. Jest łatwy do lutowania i spawania, nie wytwarza iskier po uderzeniu, ma dobrą odporność na korozję, ale słaby efekt obróbki cieplnej. Jest zwykle używany w stanie utwardzonym na zimno. Używany do produkcji sprężyn, elementów elastycznych, części pracujących w mediach korozyjnych, a także kół ślimakowych, przekładni, tulei itp. |

| Twardy | 480~520 | 600~650 | 3~5 | 540 | |||

| Bardzo twardy | 560~600 | 700~750 | 1~2 | - | |||

| Brąz berylowy | QBe2 | Miękki | 240~480 | 300~600 | 30 | 250~350 | Charakteryzuje się bardzo wysoką wytrzymałością, elastycznością, granicą plastyczności i granicą zmęczenia, a także wysoką przewodnością, przewodnością cieplną, odpornością na zużycie i twardością. Jest niemagnetyczny, nie iskrzy po uderzeniu i jest łatwy do spawania i lutowania. Ma dobrą odporność na korozję w atmosferze i wodzie morskiej. Używany do produkcji różnych instrumentów precyzyjnych, sprężyn i elementów elastycznych w instrumentach, różnych części odpornych na zużycie oraz łożysk i tulei pracujących w wysokiej temperaturze, pod wysokim ciśnieniem i z dużą prędkością. |

| Twardy | 520 | 660 | 2 | - |

3. Tytan i stopy tytanu

Materiały tytanowe można podzielić na chemicznie czysty tytan (tytan jodowy), czysty tytan przemysłowy i stopy tytanu w oparciu o ich ułamek masowy. Chemicznie czysty tytan to tytan o wysokiej czystości, reprezentowany przez TAD, o czystości do 99,95% i niewielkim udziale masowym zanieczyszczeń. Czysty tytan przemysłowy ma nieco większy ułamek masowy zanieczyszczeń i można go podzielić na dziewięć klas w oparciu o zawartość zanieczyszczeń, z klasami reprezentowanymi przez TA1, TA2, TA3 itd., przy czym czystość maleje wraz ze wzrostem numeru porządkowego.

Granica plastyczności i wytrzymałość na rozciąganie czystego tytanu przemysłowego w temperaturze pokojowej są zbliżone, z dużym współczynnikiem plastyczności i niskim modułem sprężystości. Jednak wraz ze wzrostem temperatury wytrzymałość spada do około połowy wytrzymałości w temperaturze pokojowej. I odwrotnie, wraz ze spadkiem temperatury wytrzymałość wzrasta, ale plastyczność znacznie spada. W przypadku czystego tytanu przemysłowego o wysokiej czystości nie występuje kruchość przejściowa w niskiej temperaturze, a udarność wzrasta w niskich temperaturach. Dlatego TA1 i TAD mogą być bezpiecznie stosowane w temperaturze -196°C.

Aby poprawić niektóre właściwości czystego tytanu, do czystego tytanu często dodaje się pierwiastki stopowe w celu wzmocnienia, tworząc stopy tytanu. Główne dodawane pierwiastki stopowe obejmują Al, Sn, V, Cr, Mo, Fe, Si itp. Dodatek pierwiastków stopowych może w pewnym stopniu poprawić wytrzymałość, odporność na ciepło i odporność na korozję stopów tytanu.

Stopy tytanu dzielą się na odkształcone (przetworzone) stopy tytanu i odlewane stopy tytanu w oparciu o metodę formowania oraz na strukturalne stopy tytanu (temperatura robocza poniżej 400°C), żaroodporne stopy tytanu (temperatura robocza powyżej 400°C) i odporne na korozję stopy tytanu w oparciu o charakterystykę użytkowania.

(1) Metoda oznaczania gatunków tytanu i stopów tytanu

Klasa tytanu i stopów tytanu składa się z litery "T" + litery reprezentującej typ struktury metalu lub stopu (A, B, C) oraz numeru porządkowego, przy czym "ELI" oznacza bardzo niską zawartość międzywęźli. A oznacza tytan typu α i stopy tytanu typu α, B oznacza stopy tytanu typu β, a C oznacza stopy tytanu typu α+β. Różne stany strukturalne różnych stopów tytanu i tytanu mają różne właściwości.

(2) Właściwości mechaniczne, główne cechy i zastosowania powszechnie stosowanego tytanu i stopów tytanu

Tabela 11 przedstawia właściwości mechaniczne, główne cechy i zastosowania powszechnie stosowanego tytanu i stopów tytanu.

Tabela 11 Właściwości mechaniczne, główne cechy i zastosowania powszechnie stosowanego tytanu i stopów tytanu

| Nazwa materiału | Klasa | Stan materiału | Wytrzymałość na ścinanie τ/MPa | Wytrzymałość na rozciąganie σb/MPa | Wydłużenie δ10(%) | Granica plastyczności σs/MPa | Główne cechy i zastosowania |

| Stop tytanu | TA1 | Wyżarzony | 360~480 | 450~600 | 25~30 | - Jeden | Niska gęstość, wysoka wytrzymałość właściwa, dobra wydajność w wysokich i niskich temperaturach, doskonała odporność na korozję, stosowana głównie do produkcji części konstrukcyjnych w przemyśle lotniczym, takich jak śruby, nity, części blaszane itp. |

| TA2 | 440~600 | 550~750 | 20~25 | - | |||

| TB5 | 640~680 | 800~850 | 15 | - |

Uwaga: Pierwsze dwie cyfry klasy oznaczają kod typu struktury tytanu lub stopu tytanu, a trzecia cyfra oznacza numer porządkowy tytanu lub stopu tytanu.