Materiały, energia i informacje są uważane za trzy filary nowoczesnego przemysłu, a rozwój energii i informacji w pewnym stopniu zależy od postępu w dziedzinie materiałów. Według statystyk, samochód składa się z około 30 000 części, które są wykonane z ponad 4000 różnych materiałów.

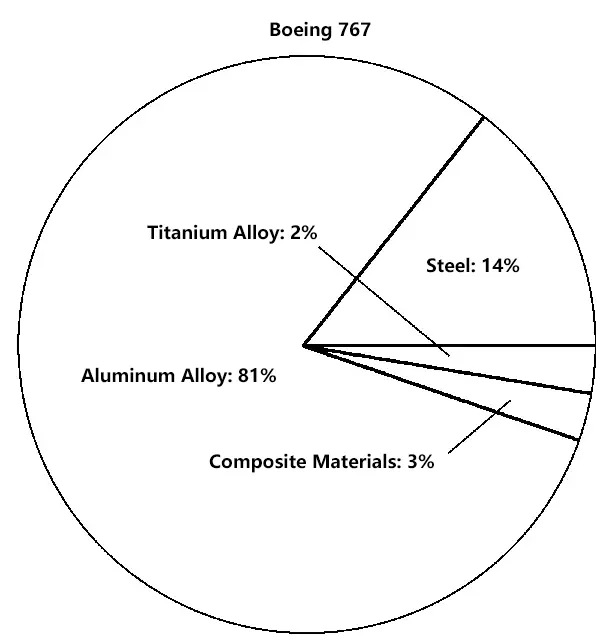

Od projektu, wyboru materiałów i produkcji samochodu po jego użytkowanie, konserwację i pielęgnację, materiały są zaangażowane w każdy aspekt. Biorąc za przykład nowoczesne materiały samochodowe, pod względem masy, stal stanowi od 55% do 60% masy samochodu, żeliwo stanowi od 5% do 12%, metale nieżelazne stanowią od 6% do 10%, tworzywa sztuczne stanowią od 8% do 12%, guma stanowi 4%, szkło stanowi 3%, a inne materiały (farba, różne płyny itp.) stanowią od 6% do 12%. Rysunek 1 przedstawia proporcje różnych materiałów użytych w samolocie Boeing 767.

Materiały konstrukcyjne stanowią podstawę materiałową do budowy maszyn. Wydajność maszyn zależy od zastosowanych materiałów. Istnieją tysiące materiałów wykorzystywanych w produkcji maszyn, a dokonanie właściwego wyboru spośród tak wielu materiałów nie jest łatwe.

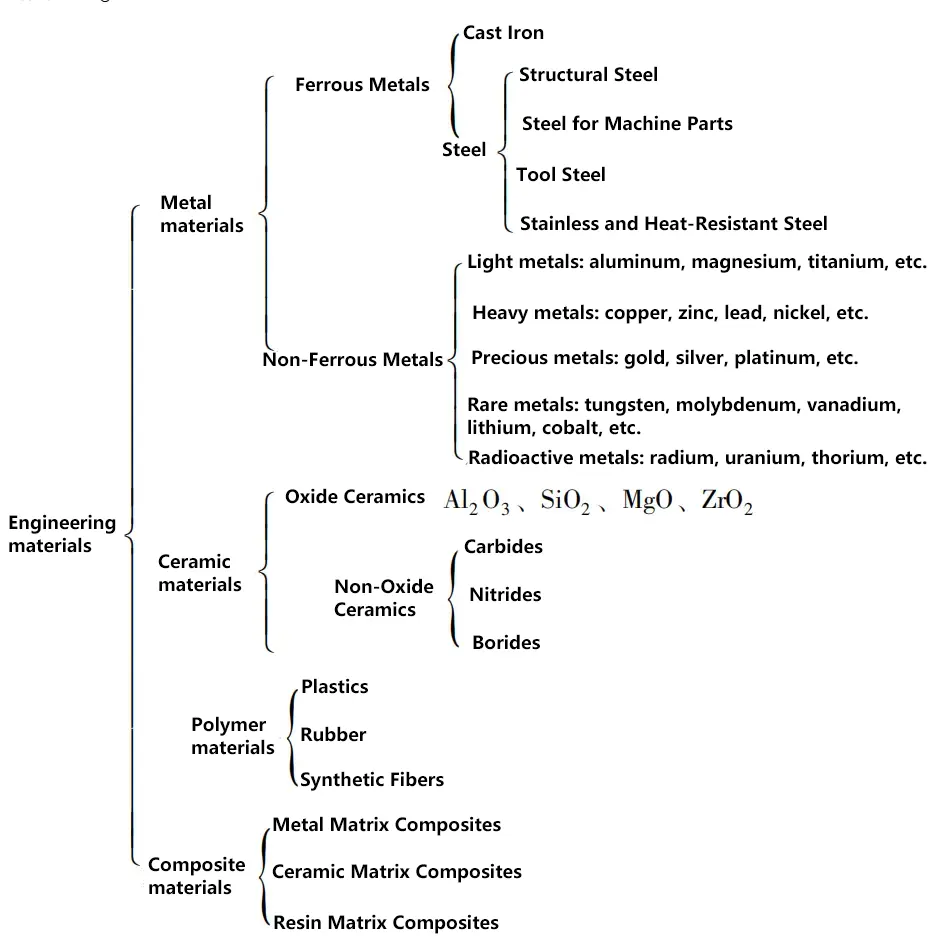

Materiały inżynieryjne są różnorodne i szeroko stosowane. W inżynierii materiały są zwykle klasyfikowane zgodnie z metodą klasyfikacji chemicznej, którą można podzielić na materiały metalowe, nieorganiczne materiały niemetaliczne (ceramika), organiczne materiały polimerowe i materiały kompozytowe, jak pokazano na rysunku 2.

I. Materiały metalowe

Materiały metalowe to ogólny termin określający metale i ich stopy, w tym metale żelazne i nieżelazne, stanowiące 80% całkowitego zużycia. Właściwości metali są określane przez charakter wiązań metalicznych.

Materiały metalowe mają dobre właściwości mechaniczne (wysoka wytrzymałość, sztywność, plastyczność, wytrzymałość) oraz pewne właściwości fizyczne i chemiczne (dobra przewodność elektryczna i cieplna itp.) oraz dobrą obrabialność. Są niedrogie lub mają umiarkowaną cenę, są szeroko stosowane jako materiały konstrukcyjne, a niektóre są wykorzystywane jako materiały funkcjonalne, ale ich zasoby są ograniczone. Materiały metalowe nie mogą pracować w ekstremalnie wysokich temperaturach i specjalnych mediach.

Zgodnie z elementami składowymi, materiały metalowe można podzielić na metale żelazne i metale nieżelazne. Metale żelazne obejmują żelazo i stopy na bazie żelaza, takie jak czyste żelazo, stal węglowa, stal stopowa, żeliwo i żelazostopy, zwane łącznie materiałami stalowymi. Metale nieżelazne obejmują metale inne niż żelazo i ich stopy, powszechnie stosowane to złoto, srebro, aluminium i stopy aluminium, miedź i stopy miedzi, tytan i stopy tytanu itp.

Zgodnie z głównymi właściwościami i zastosowaniami, materiały metalowe można podzielić na metalowe materiały konstrukcyjne i metalowe materiały funkcjonalne. Zgodnie z technologią przetwarzania, materiały metalowe można podzielić na odlewane materiały metalowe, odkształcone materiały metalowe i materiały metalurgii proszków. W zależności od gęstości, materiały metalowe dzielą się na metale lekkie (gęstość 4,5 g/cm³).

1. Materiały stalowe

Materiały stalowe można podzielić na przemysłowe czyste żelazo, stal i żeliwo. Przemysłowe czyste żelazo to stop żelaza i węgla o zawartości węgla nie większej niż 0,02%. Chociaż przemysłowe czyste żelazo ma dobrą plastyczność, jego wytrzymałość jest niska i jest rzadko używane jako materiał konstrukcyjny i materiał o wyglądzie.

Stal jest stopem żelaza i węgla o zawartości węgla od 0,02% do 2,11%, a także zawiera niewielkie ilości zanieczyszczeń, takich jak fosfor i siarka. Istnieje wiele rodzajów stali, które można podzielić na stal węglową i stal stopową w zależności od składu chemicznego i są szeroko stosowane w różnych dziedzinach. Żeliwo to stop żelaza i węgla o zawartości węgla od 2,11% do 4,0%.

Żeliwo jest ważnym materiałem inżynieryjnym o długiej historii zastosowań. Charakteryzuje się niską temperaturą topnienia, dobrą wydajnością odlewania, skrawalnością, odpornością na zużycie i tłumieniem drgań, prostym procesem produkcji i niskim kosztem. Może być wykorzystywane do produkcji różnych części o złożonych strukturach i kształtach. Typowe materiały żeliwne obejmują żeliwo szare, żeliwo ciągliwe i żeliwo sferoidalne.

Stal węglową można podzielić na stal zwykłą, stal wysokiej jakości i stal wysokiej jakości wysokiej jakości w zależności od jakości; w zależności od zastosowania można ją podzielić na stal konstrukcyjną, stal narzędziową i stal o specjalnych parametrach; w zależności od zawartości węgla można ją podzielić na stal niskowęglową (zawartość węgla poniżej 0,25%), stal średniowęglową (zawartość węgla od 0,25% do 0,6%) i stal wysokowęglową (zawartość węgla powyżej 0,6%).

Stal niskowęglowa ma niską wytrzymałość, wysoką plastyczność, wysoką ciągliwość oraz dobrą obrabialność i spawalność, nadaje się do produkcji części i komponentów o skomplikowanych kształtach i wymagających spawania; stal średniowęglowa ma pewną wytrzymałość, plastyczność i umiarkowaną ciągliwość, z dobrymi kompleksowymi właściwościami mechanicznymi po obróbce cieplnej i jest stosowana głównie do produkcji części mechanicznych wymagających wytrzymałości i ciągliwości, takich jak koła zębate i łożyska; stal wysokowęglowa ma wysoką wytrzymałość i twardość, dobrą odporność na zużycie, niską plastyczność i ciągliwość, stosowana głównie do produkcji narzędzi, narzędzi skrawających, sprężyn i części odpornych na zużycie.

Stal stopowa to stal oparta na stali węglowej z dodatkiem jednego lub kilku pierwiastków stopowych, posiadająca wyższe kompleksowe właściwości mechaniczne i pewne specjalne właściwości fizyczne i chemiczne. Pierwiastki stopowe mogą poprawić wydajność i przetwarzalność stali, powszechnie stosowane to krzem, mangan, chrom, nikiel, aluminium, wolfram, tytan, bor itp. Na przykład chrom może zwiększyć odporność na zużycie, twardość i wytrzymałość stali na wysokie temperatury.

Stal stopową można podzielić na stal niskostopową (całkowita zawartość poniżej 5%), stal średniostopową (całkowita zawartość od 5% do 10%) i stal wysokostopową (całkowita zawartość powyżej 10%) według całkowitej zawartości pierwiastków stopowych; według rodzajów pierwiastków stopowych można ją podzielić na stal chromową, stal niklową, stal manganową, stal krzemową, stal chromowo-niklową, stal manganowo-krzemową itp.W zależności od zastosowania można ją podzielić na stopową stal konstrukcyjną, stopową stal narzędziową i specjalną stal stopową (taką jak stal nierdzewna, stal żaroodporna, stal odporna na zużycie itp.)

2. Materiały z metali nieżelaznych

(1) Aluminium i stopy aluminium są najczęściej stosowanymi metalami nieżelaznymi w przemyśle i są powszechnie stosowanymi nowoczesnymi materiałami o następujących właściwościach.

- Czyste aluminium ma niską gęstość, około 2,7 g / cm³, co stanowi około 1/3 miedzi i należy do metali lekkich.

- Temperatura topnienia wynosi 660°C.

- Aluminium ma doskonałą przewodność elektryczną i cieplną, ustępując tylko miedzi, z przewodnością elektryczną około 64% miedzi.

- Aluminium ma wysoką plastyczność i może być poddawane różnym procesom obróbki plastycznej.

- Czyste aluminium jest srebrzystobiałe i ma dobrą odporność na utlenianie w atmosferze, ale jony chlorkowe i jony alkaliczne mogą zniszczyć warstwę tlenku aluminium, przez co nie jest ono odporne na korozję kwasową, alkaliczną i solną.

Stop aluminium to stop składający się z aluminium jako podstawy i innych pierwiastków stopowych (miedź, krzem, magnez, cynk, mangan, nikiel itp.). Stop aluminium jest lekki, wytrzymały, o określonej wartości wytrzymałości zbliżonej lub przekraczającej wartość stali, ma doskonałą przewodność elektryczną, przewodność cieplną i odporność na korozję, jest łatwy w obróbce, odporny na uderzenia i może być anodowany na różne kolory.

Stopy aluminium dzielą się zazwyczaj na kute stopy aluminium i odlewane stopy aluminium. Kute stopy aluminium, znane również jako stopy aluminium poddane obróbce ciśnieniowej, mają dobrą plastyczność i mogą być wytwarzane w postaci produktów takich jak płyty, pręty, rury i profile poprzez walcowanie, wytłaczanie, ciągnienie, kucie i inne metody obróbki na zimno i na gorąco. Są to doskonałe lekkie materiały. Są one dalej podzielone na nierdzewne stopy aluminium, twarde stopy aluminium i super twarde stopy aluminium.

Odlewane stopy aluminium mają dobrą wydajność odlewania i pewne właściwości mechaniczne, ale słabą plastyczność i nie mogą być poddawane obróbce plastycznej. Są one najczęściej produkowane przy użyciu metod odlewania w piasku, odlewania metali i odlewania metodą traconego wosku w celu produkcji odlewów o złożonych kształtach, niewielkiej wadze i określonych wymaganiach dotyczących odporności na korozję i ciepło. Są one dalej podzielone na stopy aluminiowo-krzemowe, aluminiowo-miedziane, aluminiowo-magnezowe i aluminiowo-cynkowe zgodnie z głównymi elementami stopu.

Typowe produkty ze stopów aluminium obejmują profile ze stopów aluminium, panele dekoracyjne ze stopów aluminium, folię aluminiową, folie kompozytowe aluminiowo-plastikowe i folie aluminiowane próżniowo.

(2) Miedź i stopy miedzi to najwcześniej stosowane metale nieżelazne w historii. Powszechnie stosowane w przemyśle są czerwona miedź, mosiądz, brąz, biała miedź itp. i mają następujące cechy.

- Czysta miedź ma różowy kolor, a po utlenieniu powierzchni wydaje się fioletowa, stąd nazywana jest również czerwoną miedzią.

- Temperatura topnienia czystej miedzi wynosi 1083 ℃, a jej gęstość 8,96 g/cm³.

- Czysta miedź jest miękka, ma doskonałą ciągliwość, dobrą obrabialność i spawalność i może być łatwo formowana przez obróbkę na zimno i na gorąco. Może być walcowana w bardzo cienką folię miedzianą i ciągniona w bardzo cienki drut miedziany.

- Czysta miedź ma doskonałą przewodność elektryczną i cieplną, ustępując jedynie srebru.

- Czysta miedź ma silne właściwości antymagnetyczne i jest powszechnie stosowana jako przewodnik elektryczny oraz w różnych urządzeniach antymagnetycznych.

Stopy miedzi to stopy składające się z miedzi jako materiału bazowego z pewną ilością innych pierwiastków stopowych (cynk, cyna, aluminium, krzem, nikiel itp.). Są one klasyfikowane według składu chemicznego na mosiądz, brąz i białą miedź; oraz według metod przetwarzania na kute stopy miedzi i odlewane stopy miedzi.

Mosiądz (stop Cu-Zn) to stop miedzi z cynkiem jako głównym pierwiastkiem stopowym. Mosiądz charakteryzuje się pięknym wyglądem o szlachetnym złotym kolorze, silnym przewodnictwem elektrycznym i cieplnym, dobrą odpornością na korozję, właściwościami mechanicznymi i obrabialnością. Można go łatwo ciąć, polerować i spawać, a także wytwarzać z niego arkusze, taśmy, rury, pręty i profile. Stosowany jest jako elementy przewodzące ciepło i elektryczność, odporne na korozję części konstrukcyjne, elementy elastyczne, elementy do pracy na zimno i na zimno. tłoczenie części, części do głębokiego tłoczenia, sprzęt codziennego użytku i materiały dekoracyjne.

Brąz to ogólny termin określający inne stopy na bazie miedzi, z wyjątkiem mosiądzu i białej miedzi. Typowe pierwiastki stopowe obejmują cynę, aluminium, krzem, mangan, chrom itp. Brąz dzieli się na brąz zwykły i brąz specjalny.

Zwykły brąz wykorzystuje cynę jako główny pierwiastek stopowy, o zawartości cyny od 5% do 20%, znany również jako brąz cynowy (stop Cu-Sn). Ma niebiesko-szary kolor i dużą odporność na korozję. Jest dalej podzielony na kuty brąz cynowy i odlewany brąz cynowy.

Kuty brąz cynowy ma zawartość cyny mniejszą niż 6% do 7%, z dobrymi właściwościami mechanicznymi i urabialnością, odpornością na zużycie i może być przetwarzany na różne specyfikacje arkuszy, taśm, rur i prętów.

Odlewany brąz cynowy ma zawartość cyny od 10% do 14%, jest stosunkowo twardy, ma dobrą odlewalność i może być stosowany do produkcji odlewów o skomplikowanych kształtach i wyraźnych konturach. Brąz specjalny ogólnie odnosi się do brązu, który nie zawiera cyny, takiego jak brąz aluminiowy, brąz berylowy, brąz manganowy itp. Większość specjalnych brązów ma wyższe właściwości mechaniczne, odporność na zużycie i odporność na korozję niż zwykły brąz.

Biała miedź (stop Cu-Ni) to stop miedzi z niklem jako głównym pierwiastkiem stopowym. Ma biały kolor, jest stosunkowo miękki i ma dobrą odporność na korozję. Wraz ze wzrostem zawartości niklu w stopach miedzi wzrasta również wytrzymałość, twardość, elastyczność i odporność na korozję białej miedzi. Biała miedź obejmuje zwykłą białą miedź i specjalną białą miedź.

Zwykła biała miedź to stop składający się wyłącznie z miedzi i niklu. Specjalna biała miedź to stop miedzi i niklu z dodatkiem innych pierwiastków stopowych, takich jak cynk, aluminium, mangan itp., takich jak biała miedź cynkowa, biała miedź aluminiowa, biała miedź manganowa itp. W przemyśle biała miedź dzieli się na białą miedź konstrukcyjną i białą miedź elektryczną.

II. Materiały ceramiczne

Ceramika to nieorganiczne materiały polimerowe wytwarzane z naturalnych lub syntetycznych sproszkowanych związków poprzez formowanie i spiekanie w wysokiej temperaturze w polikrystaliczne materiały stałe. Charakteryzują się one doskonałymi właściwościami fizycznymi i chemicznymi (odporność na korozję, właściwości optyczne, elektryczne, termiczne, izolacyjne itp. Są one wykorzystywane głównie w zastosowaniach specjalnych (ceramika specjalna) i codziennych (ceramika tradycyjna). Są one jednak kruche, trudne w obróbce i mają niską niezawodność.

Ceramikę można podzielić według zastosowania na ceramikę zwykłą, ceramikę specjalną i ceramikę metalową.

1. Zwykła ceramika

Zwykła ceramika jest wytwarzana z gliny, skalenia i kwarcu jako surowców i spiekana. Jej zalety to twardość, brak utleniania, brak rdzewienia, odporność na wysokie temperatury, dobra formowalność i niski koszt.

Wadą jest niska wytrzymałość, a izolacja i odporność na wysokie temperatury nie są tak dobre, jak w przypadku innych materiałów ceramicznych. Są one szeroko stosowane w różnych codziennych produktach ceramicznych, elektrycznych izolatorach porcelanowych, pojemnikach odpornych na kwasy i zasady oraz rurociągach wież reakcyjnych i częściach prowadzących maszyn tekstylnych.

2. Ceramika specjalna

Ceramika specjalna obejmuje ceramikę z tlenku glinu, ceramikę z węglika krzemu, ceramikę z węglika krzemu i ceramikę z azotku boru.

(1) Ceramika z tlenku glinu

Ceramika z tlenku glinu (skład: Al₂O₃ jako główna faza krystaliczna, z niewielką ilością SiO₂) ma zalety wysokiej twardości, odporności na wysokie temperatury (odporność na utlenianie, wysoka odporność na pełzanie), odporności na korozję i dobrych właściwości izolacyjnych; wadami są wysoka kruchość i słaba odporność na szok termiczny. Są one wykorzystywane do produkcji części odpornych na zużycie, takich jak łożyska, świece zapłonowe do silników spalinowych, stożki nosowe rakiet i pocisków, dysze z włókien syntetycznych i różne narzędzia skrawające.

(2) Ceramika z azotku krzemu

Ceramika z azotku krzemu (główny składnik: Si₃N₄) jest przygotowywana dwiema metodami: spiekania na gorąco i spiekania reakcyjnego. Charakteryzują się one wysoką twardością, niskim współczynnikiem tarcia, doskonałą odpornością na zużycie, wysoką odpornością na pełzanie, niskim współczynnikiem rozszerzalności cieplnej i najlepszą wydajnością termiczną. Mają dobrą stabilność chemiczną (z wyjątkiem kwasu fluorowodorowego) i doskonałe właściwości izolacyjne.

Mogą być stosowane w odpornych na zużycie, wysokotemperaturowych, odpornych na korozję i o skomplikowanych kształtach, precyzyjnych produktach ceramicznych, takich jak tygle, części izolacyjne, łożyska wysokotemperaturowe, łopatki wirnika turbiny gazowej, a także mogą być stosowane do produkcji rur ochronnych termopar, pierścieni uszczelniających do pomp petrochemicznych (uszczelnienia dynamiczne) i narzędzi skrawających.

(3) Ceramika z węglika krzemu

Ceramika z węglika krzemu (główny składnik: SiC) jest przygotowywana przez spiekanie reakcyjne i spiekanie na gorąco. Charakteryzują się wytrzymałością na wysokie temperatury, dobrą przewodnością cieplną, odpornością na promieniowanie radioaktywne, dobrą stabilnością termiczną, odpornością na pełzanie i korozję. Są one stosowane w wysokotemperaturowych materiałach konstrukcyjnych, takich jak dysze dysz rakietowych, łożyska wysokotemperaturowe, wymienniki ciepła i materiały okładzinowe paliwa jądrowego.

(4) Ceramika z azotku boru

Struktura krystaliczna ceramiki z azotku boru (główny składnik: BN) jest sześciokątna, podobna do grafitu i nazywana jest "białym grafitem". Charakteryzuje się odpornością na ciepło, przewodnością cieplną, stabilnością termiczną i dobrą odpornością na szok termiczny i może być stosowany w prętach kontrolnych, które pochłaniają neutrony termiczne w reaktorach jądrowych.

3. Cermetal

Skład cermetalu to tlenki lub węgliki metali z odpowiednią ilością proszku metalu (Al2O3, ZnO, TiC, WC itp. + Co, Ni, Cr, Fe, Mo itp.). Metodą jego przygotowania jest metalurgia proszków (proces: wytwarzanie proszku → prasowanie i formowanie → spiekanie → obróbka końcowa itp.)

Charakteryzuje się wysoką twardością, wysoką twardością termiczną, wysoką odpornością na zużycie, wysoką wytrzymałością na ściskanie, niską wytrzymałością na zginanie, wysokim modułem sprężystości, dobrą odpornością na korozję, niższym współczynnikiem rozszerzalności cieplnej niż stal, wysoką kruchością i dobrą przewodnością cieplną. Cermetale można podzielić na trzy kategorie: wolfram-kobalt, wolfram-kobalt-tytan i uniwersalny twardy stop.

- Skład wolframowo-kobaltowy to WC+Co, z typowymi gatunkami YG3, YG6, YG8. Może być stosowany do produkcji narzędzi do cięcia kruchych materiałów, takich jak żeliwo, niektóre metale nieżelazne i bakelit.

- Skład typu wolfram-kobalt-tytan to WC+Ti+Co, z typowymi gatunkami YT5, YT15, YT30. Może być stosowany do produkcji narzędzi do cięcia twardych materiałów, takich jak stal.

- Skład uniwersalnego stopu twardego to WC+TiC+TaC+Co, z typowymi gatunkami YW1, YW2. Może być stosowany do produkcji narzędzi, które mogą ciąć zarówno kruche, jak i twarde materiały, z dobrymi wynikami obróbki.

III. Materiały polimerowe

Polimery, znane również jako makrocząsteczki, to duże cząsteczki utworzone z tysięcy do milionów atomów połączonych ze sobą wiązaniami kowalencyjnymi. Dlatego są one również nazywane makrocząsteczkami lub polimerami. Cechą charakterystyczną polimerów jest duża masa cząsteczkowa, do 10^4 do 10^6, oraz polidyspersyjność masy cząsteczkowej. Ich względna masa cząsteczkowa wynosi zazwyczaj od dziesiątek tysięcy do milionów.

Materiały polimerowe można podzielić na naturalne organiczne materiały polimerowe (drewno, kauczuk naturalny, asfalt itp.) i syntetyczne organiczne materiały polimerowe (tworzywa sztuczne, guma, włókna chemiczne) w zależności od ich źródła. Można je również podzielić na polimery termoplastyczne i polimery termoutwardzalne w zależności od ich właściwości po podgrzaniu.

Zalety materiałów polimerowych to niska gęstość, wysoka elastyczność, odporność na zużycie, izolacja, odporność na korozję, niewielka waga, wysoka wytrzymałość właściwa (lekkie i wytrzymałe materiały), niska przewodność cieplna (dobra izolacja termiczna), dobra przetwarzalność i duża ilość surowców. Wadami są słabe właściwości mechaniczne, zwłaszcza niska wytrzymałość, brak odporności na wysokie temperatury (≤300°C), łatwopalność i uwalnianie toksycznych gazów podczas spalania, a także starzenie się z upływem czasu.

Materiały polimerowe można podzielić na trzy kategorie: tworzywa sztuczne, gumę i włókna.

1. Tworzywa sztuczne

Tworzywa sztuczne to materiały polimerowe o plastyczności stosowane w stanie szklistym. Składają się głównie z żywic z różnymi dodatkami i mogą być przetwarzane i formowane w określonych temperaturach i ciśnieniach. Tworzywa sztuczne można podzielić na termoplastyczne i termoutwardzalne.

(1) Tworzywa termoplastyczne

Tworzywa termoplastyczne to tworzywa, które mogą być wielokrotnie zmiękczane przez ogrzewanie i utwardzane przez chłodzenie w określonym zakresie temperatur.

Typowe tworzywa termoplastyczne obejmują polietylen (PE), polipropylen (PP), polistyren, polimetakrylan metylu (PMMA) i polichlorek winylu (PVC). Wśród nich polietylen ma największą wielkość produkcji i najprostszą strukturę; polipropylen jest najlżejszym tworzywem sztucznym; polichlorek winylu jest najbardziej wszechstronnym tworzywem sztucznym i jest niedrogi; polimetakrylan metylu jest najbardziej przezroczystym tworzywem sztucznym i jest znany jako nietłukące się szkło.

(2) Tworzywa termoutwardzalne

Tworzywa termoutwardzalne to tworzywa, które po podgrzaniu (lub bez podgrzewania) trwale zmieniają swój kształt i po uformowaniu nie można ich przetopić ani zmienić ich kształtu. Mają dobrą odporność na ciepło i pełzanie.

Typowe tworzywa termoutwardzalne obejmują żywicę fenolową, żywicę epoksydową i żywicę poliestrową. Żywica fenolowa może być używana jako materiał do izolacji elektrycznej; żywica epoksydowa może być używana jako materiał kompozytowy i klej; żywica poliestrowa może być używana do produkcji włókna szklanego.

Tworzywa sztuczne można również podzielić na tworzywa ogólnego przeznaczenia, tworzywa konstrukcyjne i tworzywa specjalne w zależności od ich zastosowania.

(1) Tworzywa sztuczne ogólnego przeznaczenia

Tworzywa sztuczne ogólnego przeznaczenia to tworzywa sztuczne o dużej wielkości produkcji, szerokim zastosowaniu i niskich cenach. Obejmują one głównie polietylen, polichlorek winylu, polistyren, polipropylen, tworzywa fenolowe, tworzywa fenolowe i mocznikowo-formaldehydowe itp. Stanowią one ponad 75% całkowitej produkcji tworzyw sztucznych i są szeroko stosowane w codziennych potrzebach, opakowaniach, rolnictwie i innych dziedzinach.

(2) Tworzywa konstrukcyjne

Tworzywa konstrukcyjne to tworzywa sztuczne, które mogą wytrzymać określone siły zewnętrzne, mają wysoką wytrzymałość i sztywność oraz dobrą stabilność wymiarową. Mogą one zastąpić metale w produkcji części mechanicznych i komponentów inżynieryjnych. Typowe tworzywa konstrukcyjne obejmują poliamid (PA), poliwęglan (PC), polioksymetylen (POM), politetrafluoroetylen (PTFE), ABS, polimetakrylan metylu i żywicę epoksydową.

Wśród nich poliamid jest najczęściej produkowanym i najwcześniej opracowanym tworzywem konstrukcyjnym; poliwęglan jest nietoksyczny, bez smaku, przezroczysty i ma najlepszą odporność na uderzenia; polioksymetylen ma właściwości samosmarujące i wysoką stabilność wymiarową; politetrafluoroetylen ma najniższy współczynnik tarcia i jest znany jako król tworzyw sztucznych.

(3) Specjalne tworzywa sztuczne

Specjalne tworzywa sztuczne mają specjalne właściwości, takie jak odporność na ciepło i samosmarowanie, i mogą być stosowane do specjalnych wymagań, takich jak przewodzące tworzywa sztuczne, magnetyczne tworzywa sztuczne i światłoczułe tworzywa sztuczne. Typowe tworzywa specjalne obejmują fluoroplasty, tworzywa silikonowe i poliimidy.

2. Guma

Guma jest materiałem polimerowym o wysokiej elastyczności i odwracalnym odkształceniu. Jest elastyczny w temperaturze pokojowej i może ulegać znacznym odkształceniom pod wpływem bardzo małych sił zewnętrznych, powracając do pierwotnego stanu po usunięciu siły zewnętrznej.

Kauczuk jest całkowicie amorficznym polimerem o niskiej temperaturze zeszklenia i często ma bardzo wysoką masę cząsteczkową, przekraczającą setki tysięcy. Ze względu na surowce dzieli się ją na kauczuk naturalny i kauczuk syntetyczny, a ze względu na postać - na kauczuk blokowy, lateks, kauczuk płynny i kauczuk sproszkowany.

(1) Kauczuk naturalny

Kauczuk naturalny charakteryzuje się dobrą elastycznością, wysoką wytrzymałością, dobrą odpornością na zginanie i dobrymi właściwościami izolacyjnymi. Właściwości te są nieporównywalne z kauczukiem syntetycznym. Dlatego też kauczuk naturalny pozostaje najważniejszym rodzajem gumy. Charakteryzuje się również dobrą przetwarzalnością, przyczepnością i mieszalnością.

(2) Kauczuk syntetyczny

Istnieje wiele rodzajów kauczuku syntetycznego, które można podzielić na kauczuk syntetyczny ogólnego przeznaczenia, kauczuk syntetyczny specjalnego przeznaczenia i inne kauczuki syntetyczne (takie jak elastomery termoplastyczne, sproszkowana guma, płynna guma itp.) w oparciu o ich właściwości i zastosowania. Kauczuk syntetyczny ogólnego przeznaczenia jest zwykle używany do zastępowania kauczuku naturalnego w produkcji opon i innych popularnych produktów gumowych, takich jak styren-butadien, butadien, chloropren, butyl, poliizopren, etylen-propylen i kauczuk nitrylowy.

Kauczuk syntetyczny specjalnego przeznaczenia ma specjalne właściwości, takie jak odporność na zimno, ciepło i olej, i jest używany do produkcji wyrobów gumowych do określonych warunków, takich jak chlorosulfonowany polietylen, chlorowany polietylen, kauczuk silikonowy, fluororubber, akrylan, epichlorohydryna i kauczuk polisiarczkowy.

3. Włókna

Włókna to smukłe materiały polimerowe o wysokim stosunku długości do średnicy i pewnej elastyczności. Włókna dzielą się na organiczne włókna syntetyczne, włókna nieorganiczne i włókna naturalne. Włókna nieorganiczne obejmują włókna metalowe, włókna węglowe, włókna na bazie krzemu i włókna mineralne. Włókna naturalne obejmują włókna roślinne (takie jak konopie i bawełna) oraz włókna zwierzęce (takie jak wełna i sierść wielbłąda).

Główne włókna syntetyczne to poliester, poliamid i poliakrylonitryl. Włókna poliamidowe, znane również jako nylon, były pierwotnie znakiem towarowym firmy DuPont. Charakteryzują się wytrzymałością, wysoką elastycznością i lekkością, a około połowa z nich jest wykorzystywana do produkcji odzieży, a połowa do produkcji przemysłowej.

Włókno poliestrowe, znane również jako dakron, jest najczęściej produkowanym włóknem syntetycznym, z około 90% używanym do produkcji odzieży i tylko około 6% do produkcji przemysłowej. Włókna poliakrylonitrylowe obejmują homopolimery i kopolimery akrylonitrylu, z około 70% używanymi do produkcji odzieży i tylko około 5% do produkcji przemysłowej.

IV. Materiały kompozytowe

Materiały kompozytowe to materiały składające się z dwóch lub więcej składników fazy stałej w postaci mikroskopijnej lub makroskopowej, posiadające nowe właściwości różniące się od ich substancji składowych.

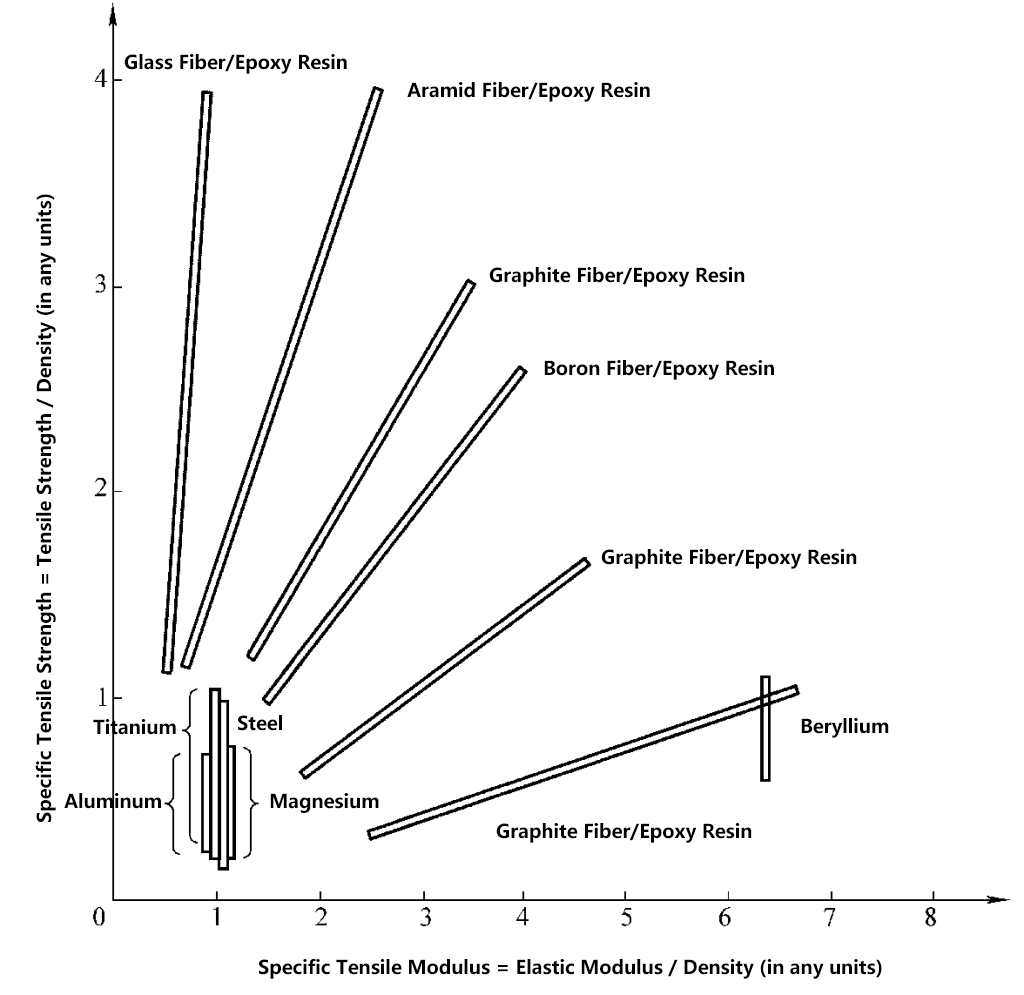

Charakteryzują się one wysoką wytrzymałością właściwą na rozciąganie i modułem sprężystości przy rozciąganiu (patrz rysunek 3); ich właściwości mogą być projektowane i są łatwe do formowania w elementy konstrukcyjne; mają anizotropowe i niejednolite właściwości. Materiały kompozytowe są klasyfikowane jako strukturalne materiały kompozytowe i funkcjonalne materiały kompozytowe w oparciu o ich zastosowanie.

1. Strukturalne materiały kompozytowe

Strukturalne materiały kompozytowe są stosowane głównie jako konstrukcje nośne, składające się z elementów wzmacniających (takich jak szkło, ceramika, węgiel, polimery, metale, włókna naturalne, tkaniny, wiskery, arkusze i cząstki), które mogą przenosić obciążenia, oraz elementów matrycy (takich jak żywice, metale, ceramika, szkło, węgiel i cement), które łączą elementy wzmacniające w integralny materiał, a także przenoszą siły.

Strukturalne materiały kompozytowe są zwykle klasyfikowane na podstawie matrycy na kompozyty z matrycą polimerową, kompozyty z matrycą metalową, kompozyty z matrycą ceramiczną, kompozyty z matrycą węglową i kompozyty z matrycą cementową.

2. Funkcjonalne materiały kompozytowe

Funkcjonalne materiały kompozytowe odnoszą się do materiałów kompozytowych, które oprócz właściwości mechanicznych zapewniają inne właściwości fizyczne, chemiczne, biologiczne i inne, w tym piezoelektryczne, przewodzące, radarowe, trwałe magnetyczne, fotochromowe, dźwiękochłonne, trudnopalne i bioabsorbowalne materiały, między innymi, z szerokimi perspektywami rozwoju.

W przyszłości udział funkcjonalnych materiałów kompozytowych przekroczy udział strukturalnych materiałów kompozytowych, stając się głównym nurtem rozwoju materiałów kompozytowych. Opracowano już wiele funkcjonalnych materiałów kompozytowych, a niektóre z nich zostały już zastosowane, takie jak kompozytowe materiały piezoelektryczne, materiały przewodzące i nadprzewodzące, materiały magnetyczne, materiały tłumiące, materiały cierne i zużywające się, materiały dźwiękochłonne, materiały stealth i pochłaniające fale oraz różne czułe materiały przetworników.

Główne obszary zastosowań materiałów kompozytowych obejmują przemysł lotniczy, energetyczny, motoryzacyjny, chemiczny, tekstylny i maszynowy, urządzenia medyczne, sprzęt sportowy i materiały budowlane.

W przemyśle lotniczym, ze względu na dobrą stabilność termiczną, wysoką wytrzymałość właściwą i wysoką sztywność właściwą materiałów kompozytowych, mogą one być wykorzystywane do produkcji skrzydeł samolotów i ich przednich kadłubów, anten satelitarnych i ich konstrukcji wsporczych, skrzydeł i powłok ogniw słonecznych, dużych powłok rakiet nośnych, powłok silników i elementów konstrukcyjnych promów kosmicznych.

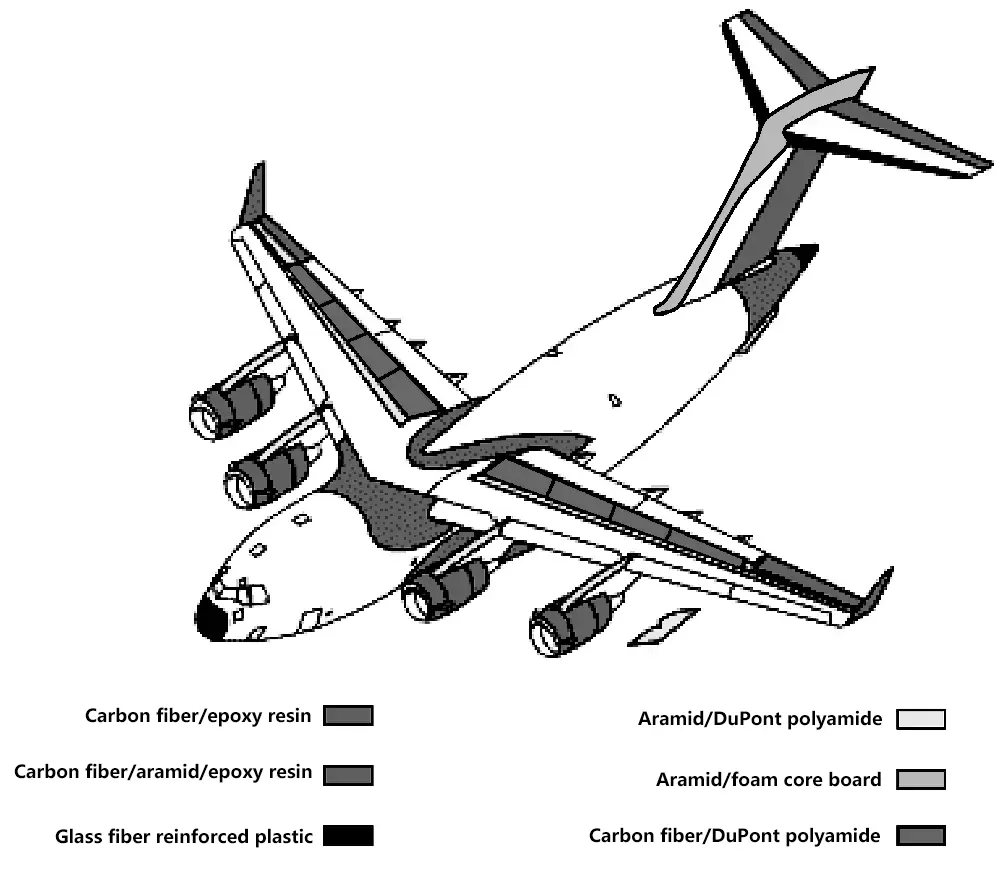

Obecnie materiały kompozytowe stanowią jedynie 50% całkowitej masy samolotów komercyjnych (patrz rysunek 4), podczas gdy niektóre śmigłowce osiągnęły już 90%. Holandia planuje opracowanie nowego typu ekologicznego, przyjaznego dla środowiska samolotu, który kształtem będzie przypominał latający spodek. Zastosowane materiały kompozytowe (takie jak tworzywa sztuczne wzmocnione włóknami) będą miały wytrzymałość porównywalną z metalami, ale będą znacznie lżejsze, co pozwoli zaoszczędzić paliwo (patrz rysunek 5).

W przemyśle motoryzacyjnym, ze względu na specjalne właściwości tłumienia drgań materiałów kompozytowych, mogą one redukować wibracje i hałas, mają dobrą odporność na zmęczenie, są łatwe do naprawy po uszkodzeniu i są wygodne do integralnego formowania. Dlatego też mogą być wykorzystywane do produkcji karoserii samochodowych, elementów nośnych, wałów napędowych, ram silników i komponentów wewnętrznych.

W przemyśle chemicznym, tekstylnym i maszynowym materiały o dobrej odporności na korozję, takie jak kompozyty żywiczne wzmocnione włóknem węglowym, mogą być wykorzystywane do produkcji sprzętu chemicznego, maszyn tekstylnych, maszyn papierniczych, kopiarek, szybkich obrabiarek i precyzyjnych instrumentów.

W dziedzinie medycyny, ze względu na doskonałe właściwości mechaniczne i brak absorpcji promieniowania rentgenowskiego kompozytów z włókna węglowego, mogą być one wykorzystywane do produkcji medycznych aparatów rentgenowskich i aparatów ortopedycznych. Kompozyty z włókna węglowego charakteryzują się również biokompatybilnością i zgodnością z krwią oraz dobrą stabilnością w środowiskach biologicznych, dzięki czemu nadają się do stosowania jako materiały biomedyczne.

Ponadto materiały kompozytowe są wykorzystywane do produkcji sprzętu sportowego i jako materiały budowlane. Przykłady zaawansowanych materiałów kompozytowych w zastosowaniach technologii energetycznej przedstawiono w tabeli 1.

Tabela 1 Przykłady zastosowania zaawansowanych materiałów kompozytowych w technologii energetycznej

| Funkcja | Komponent | Zaawansowane materiały kompozytowe |

| Nowa energia | ||

| Wytwarzanie energii słonecznej | Wsparcie struktury ogniw słonecznych | Matryca z włókna węglowego/żywicy |

| Wytwarzanie energii słonecznej | Warstwa pochłaniająca wymiennika ciepła | Funkcja pochłaniania |

| Turbina wiatrowa | Ostrza i korpus wieży | Hybrydowa matryca z włókna węglowego i żywicy |

| Energia jądrowa | Wirnik wirówki do separacji izotopów jądrowych | Matryca z włókna węglowego/żywicy |

| Energia jądrowa | Rura okładzinowa paliwa jądrowego | Włókno węglowe/węgiel |

| Oszczędność energii | ||

| Samochód | Wał obrotowy, tłok obręczy koła | Matryca z włókna węglowego/żywicy |

| Samochód | Korbowód i sworzeń tłokowy | Włókno tlenku glinu/aluminium |

| Silnik z turbiną gazową | Łopatka turbiny | Matryca ceramiczna i odporna na wysokie temperatury matryca metalowa |

| Magazynowanie energii | ||

| Wysokowydajny akumulator kwasowo-ołowiowy | Elektroda | Włókno węglowe/ołów |

| Bateria litowa o wysokiej energii | Elektrolit stały | Funkcja przewodzenia jonów |