Chociaż kwestie naprężeń szczątkowych są brane pod uwagę podczas projektowania konstrukcji i podejmowane są środki w celu zapobiegania lub zmniejszania naprężeń szczątkowych podczas spawania, ze względu na złożoność naprężeń spawalniczych, znaczne naprężenia szczątkowe mogą nadal występować po spawaniu konstrukcji.

Dodatkowo, w niektórych konstrukcjach podczas procesu montażu mogą powstawać nowe naprężenia wewnętrzne. Te naprężenia szczątkowe i naprężenia montażowe mogą wpływać na wydajność konstrukcji, szczególnie w przypadku krytycznych konstrukcji spawanych. W związku z tym należy podjąć odpowiednie środki w celu wyeliminowania naprężeń szczątkowych, aby zapewnić bezpieczeństwo użytkowania konstrukcji. Typowe metody eliminacji naprężeń szczątkowych obejmują:

1. Metoda obróbki cieplnej

Metoda obróbki cieplnej wykorzystuje zmniejszoną granicę plastyczności materiału i zjawisko pełzania w wysokich temperaturach, aby zredukować naprężenia szczątkowe powstające podczas spawania. Obróbka cieplna poprawia również wydajność złącza spawanego. Powszechnie stosowane metody obróbki cieplnej obejmują ogólne odpuszczanie w wysokiej temperaturze i miejscowe odpuszczanie w wysokiej temperaturze.

(1) Całkowite odpuszczanie w wysokiej temperaturze

Temperatury odpuszczania dla różnych materiałów przedstawiono w tabeli 9-1.

Tabela 9-1 Temperatury odpuszczania dla różnych materiałów

| Rodzaj materiału | Stal węglowa i stal nisko- i średniostopowa① | Stal austenityczna | Stop aluminium | Stop magnezu | Stop tytanu | Stop niobu | Żeliwo |

| Temperatura odpuszczania/℃ | 580~680 | 850 ~1050 | 250~300 | 250~300 | 550 ~600 | 1100 ~1200 | 600 ~650 |

Po odpuszczaniu stali niskostopowej zawierającej wanad w temperaturze 600 ~ 620 ° C, plastyczność i wytrzymałość spadają, więc temperatura odpuszczania powinna być wybrana między 550 ~ 560 ° C.

Czas utrzymywania wysokiej temperatury zależy od grubości materiału. W przypadku stali oblicza się go na 1 ~ 2 min / mm, zwykle nie mniej niż 30 minut i nie więcej niż 3 godziny. Aby równomiernie podnieść temperaturę na całej grubości płyty do wymaganego poziomu, potrzebny jest pewien czas utrzymywania po tym, jak powierzchnia płyty osiągnie wymaganą temperaturę.

Obróbka cieplna jest zazwyczaj przeprowadzana wewnątrz pieca. W przypadku dużych pojemników można to również zrobić, pokrywając zewnętrzną ścianę pojemnika warstwą izolacyjną i ogrzewając wnętrze płomieniem lub oporem elektrycznym.

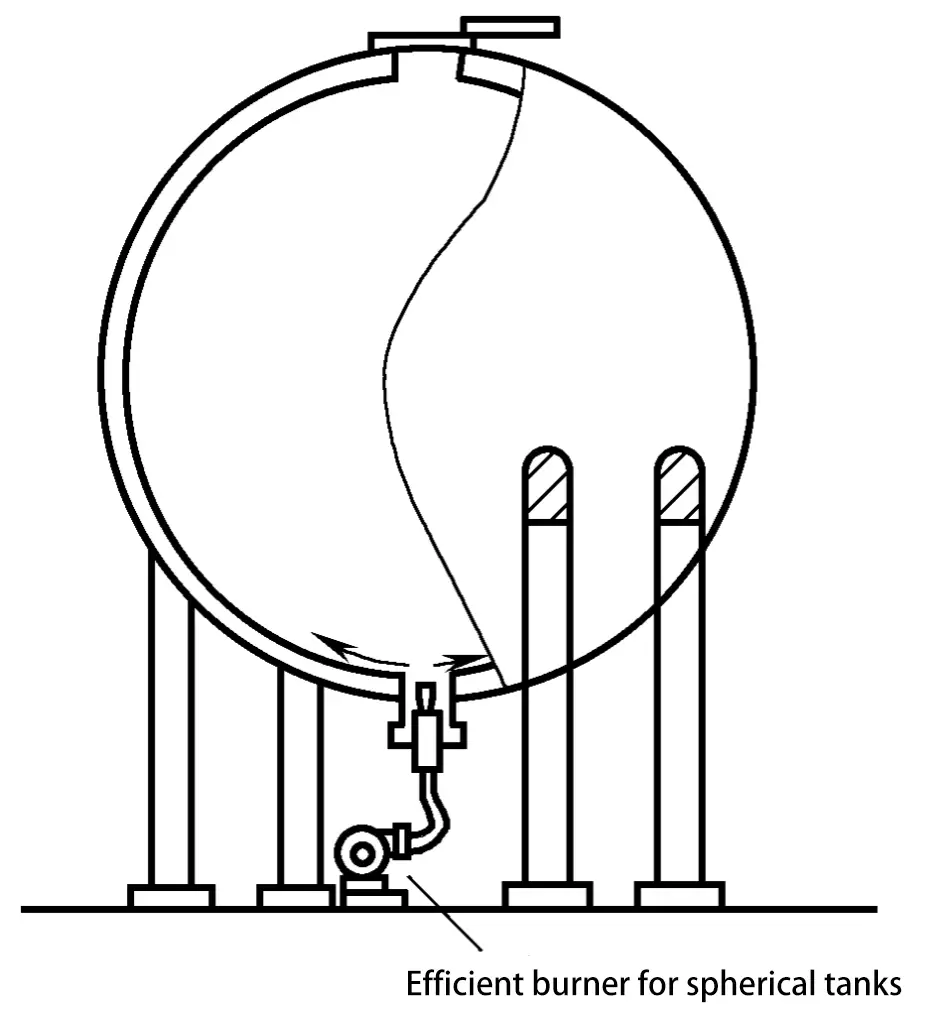

Rysunek 9-36 przedstawia schemat ogólnej obróbki cieplnej dużego zbiornika sferycznego przy użyciu płomieni gazowych na miejscu. Na schemacie sferyczny zbiornik jest traktowany jako piec grzewczy, z ultraszybkimi dyszami spalinowymi umieszczonymi z dolnego włazu, wykorzystującymi skroplony gaz ropopochodny lub miejski gaz węglowy jako paliwo, wtryskującymi gaz z prędkością 150 ~ 300 m / s do zbiornika, wykorzystując wymuszoną konwekcję gorącego powietrza, aby gaz wirował wzdłuż wewnętrznej ściany zbiornika, równomiernie ogrzewając ścianę zbiornika.

Temperatura jest regulowana poprzez kontrolowanie przepływu gazu, objętości powietrza, kąta wtrysku i otwarcia zasuwy wylotowej. Spaliny są odprowadzane przez górny otwór. Na zewnętrznej powierzchni zbiornika umieszczona jest warstwa izolacyjna (nie pokazana na schemacie), aby zapobiec dyfuzji ciepła. Termopara jest umieszczona co 4-5 m na zewnętrznej powierzchni kuli w celu monitorowania temperatury ściany.

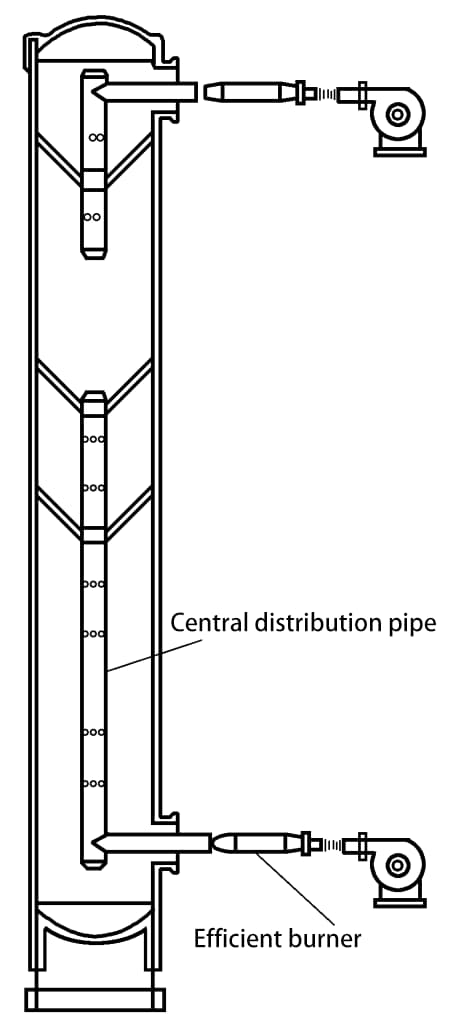

Tę samą metodę można również zastosować do obróbki cieplnej na miejscu pionowych wydłużonych pojemników (pojemników wieżowych), jak pokazano na rysunku 9-37. Ponieważ ten pojemnik ma wysoki i smukły kształt, osiągnięcie równomiernego rozkładu temperatury ogrzewania jest trudne, dlatego liczba palników jest odpowiednio zwiększona, a gorące powietrze jest rozpylane z małych otworów centralnie umieszczonej rury dystrybucyjnej.

Ogólne odpuszczanie w wysokiej temperaturze może wyeliminować naprężenia szczątkowe 80%~90%.

(2) Lokalne odpuszczanie w wysokiej temperaturze

Podgrzać spoinę i pobliskie obszary narażone na wysokie naprężenia do wysokiej temperatury odpuszczania, a następnie utrzymać temperaturę i powoli schłodzić. Jest to często stosowane w przypadku połączeń o stosunkowo prostym kształcie i niskim naprężeniu, takich jak połączenia rur, długie cylindryczne połączenia pojemników i długie połączenia doczołowe komponentów. Miejscowe odpuszczanie wysokotemperaturowe można przeprowadzić za pomocą ogrzewania oporowego, podczerwonego, płomieniowego i indukcyjnego o częstotliwości przemysłowej.

Lokalne odpuszczanie w wysokiej temperaturze nie może całkowicie wyeliminować naprężeń szczątkowych, ale może zmniejszyć ich wartość szczytową, aby rozkład naprężeń był bardziej stopniowy. Efekt redukcji naprężeń zależy od równomierności rozkładu temperatury w obszarze lokalnym. Aby osiągnąć lepszy efekt redukcji naprężeń, należy zachować wystarczającą szerokość nagrzewania.

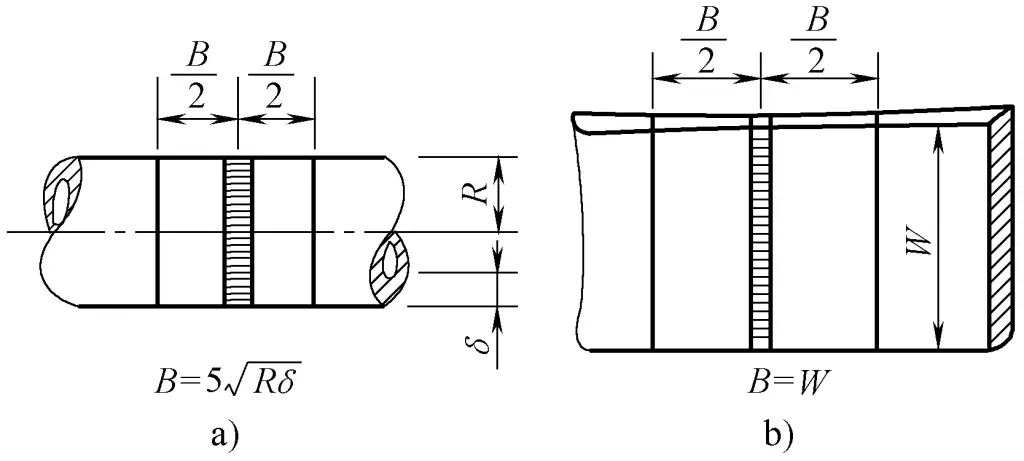

Na przykład: Szerokość strefy grzewczej złącza cylindrycznego jest generalnie przyjmowana ze wzoru na rysunku, a dla złączy doczołowych z długimi płytami przyjmuje się B=W, jak pokazano na rysunku 9-38 (R to promień cylindra, δ to grubość ścianki, B to szerokość strefy grzewczej, W to szerokość elementu doczołowego).

a) Spoina obwodowa b) Spoina doczołowa długich elementów

2. Metoda rozciągania mechanicznego

Po spawaniu należy obciążyć spawane elementy, aby spowodować odkształcenie plastyczne przy rozciąganiu w obszarach o wyższym naprężeniu szczątkowym przy rozciąganiu, a rozładowanie może zmniejszyć naprężenie szczątkowe przy spawaniu. Im wyższe naprężenie obciążające, tym bardziej ściskające odkształcenie plastyczne powstałe podczas procesu spawania jest kompensowane i tym dokładniej eliminowane są naprężenia wewnętrzne.

Metoda mechanicznego rozciągania jest szczególnie przydatna do eliminacji naprężeń wewnętrznych w niektórych spawanych zbiornikach. Może ona wyeliminować niektóre naprężenia szczątkowe spawania poprzez przeprowadzenie testu wytrzymałości na przeciążenie w temperaturze pokojowej.

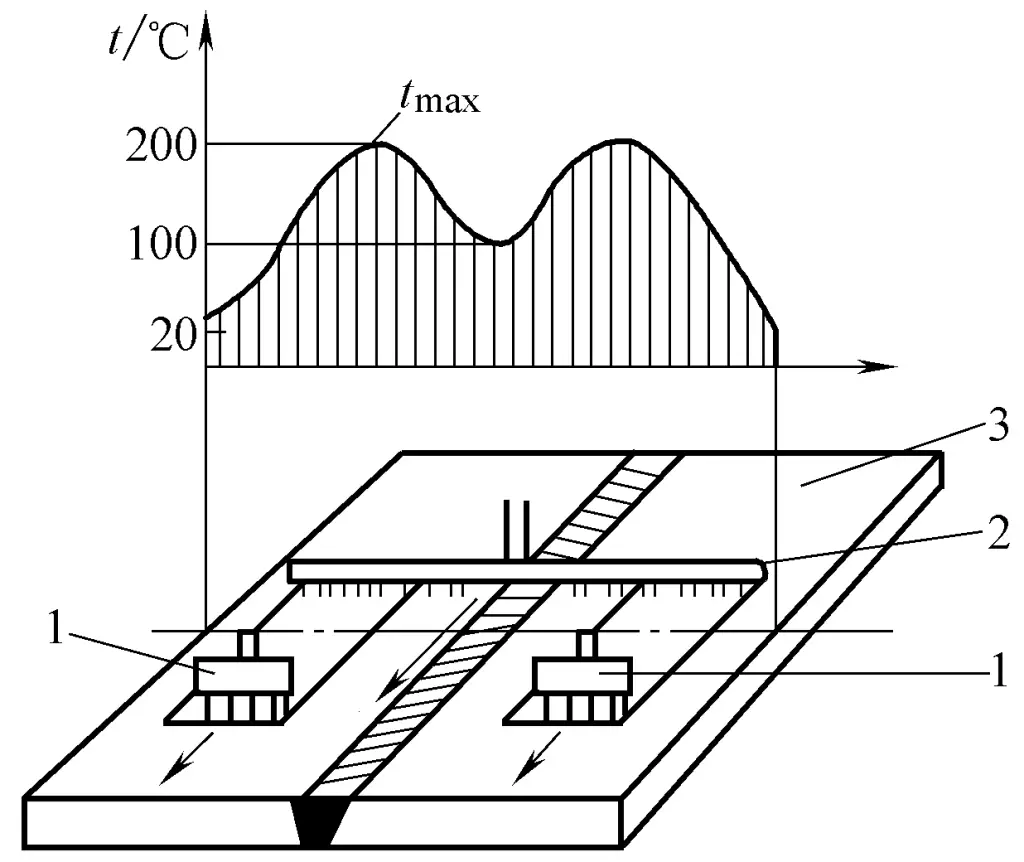

3. Metoda termicznego rozciągania różnicowego

Podgrzać każdą stronę spoiny palnikiem acetylenowo-tlenowym do temperatury około 200°C. Chłodzić strumieniem wody w pewnej odległości za palnikiem. Palnik i strumień wody poruszają się do przodu z tą samą prędkością (patrz Rysunek 9-39). Powoduje to powstanie różnicy temperatur, przy czym temperatura po bokach jest wysoka (około 200°C), a temperatura w strefie spawania niska (około 100°C). Metal po bokach rozszerza się w wyniku ogrzewania, rozciągając chłodniejszy obszar spawania, powodując odkształcenie plastyczne rozciągające, aby zrównoważyć pierwotne odkształcenie plastyczne ściskające, eliminując w ten sposób część naprężeń. Parametry metody termicznego rozciągania różnicowego przedstawiono w tabeli 9-2.

1-Płomieniowy palnik grzewczy

2-Rura spryskująca wodą

3-Weldment

Tabela 9-2 Parametry metody rozszerzalności cieplnej

| Grubość blachy stalowej /mm | Szerokość ogrzewania /mm | Odległość od środka uchwytu spawalniczego /mm | Prędkość ruchu palnika / (mm/min) |

| 8 | 60 | 115 | 600 |

| 10 | 100 | 125 | 400 |

| 15 | 100 | 180 | 500 |

| 17 | 100 | 180 | 300 |

| 20 | 100 | 180 | 250 |

| 25 | 100 | 180 | 200 |

| 30 | 100 | 180 | 175 |

| 35 | 100 | 180 | 150 |

| 40 | 100 | 180 | 125 |

Gdy szerokość dyszy wynosi 100 mm, zużycie acetylenu przez każdą dyszę wynosi 17 m³/h, zużycie wody wynosi 5 ~ 6 l/min, a odległość między dyszą płomieniową a rurą wodną wynosi 130 mm.

Metoda rozszerzalności cieplnej jest powszechnie stosowana do spoin, które są stosunkowo regularne i niezbyt grube (<40 mm) w zbiornikach, statkach i innych konstrukcjach płytowych i powłokowych. Ma ona wartość praktyczną. Jeśli parametry procesu zostaną odpowiednio dobrane, można uzyskać dobre efekty odprężania.

4. Metoda spawania młotkowego

Po spawaniu, młotkowanie spoiny młotkiem lub półkulistym młotkiem pneumatycznym o określonej średnicy może spowodować, że metal spoiny ulegnie deformacji wydłużeniowej, co może zrównoważyć część ściskającego odkształcenia plastycznego i zmniejszyć naprężenia spawalnicze. Podczas młotkowania należy zachować ostrożność, aby zastosować umiarkowaną siłę, aby uniknąć pęknięć spowodowanych nadmierną siłą.

5. Metoda wibracyjna

Metoda wibracyjna, znana również jako starzenie wibracyjne lub odprężanie przez wibracje (VSR), wykorzystuje wzbudnicę składającą się z mimośrodowego koła i silnika o zmiennej prędkości, aby wywołać rezonans konstrukcji, wykorzystując cykliczne naprężenia generowane przez rezonans w celu zmniejszenia naprężeń wewnętrznych. Jego skuteczność zależy od wzbudnicy, położenia podpór przedmiotu obrabianego, częstotliwości drgań i czasu ich trwania.

Sprzęt używany w metodzie wibracyjnej jest prosty i niedrogi, energooszczędny, o niskich kosztach przetwarzania i krótkim czasie trwania (od kilku minut do kilkudziesięciu minut) i nie powoduje takich problemów, jak utlenianie powierzchni metalu podczas odpuszczania w wysokiej temperaturze. W związku z tym jest ona obecnie częściej stosowana w elementach spawanych, odlewach i odkuwkach w celu poprawy stabilności wymiarowej.

(1) Mechanizm starzenia wibracyjnego i ocena efektów

1) Mechanizm starzenia wibracyjnego.

Z punktu widzenia teorii atomowej, gdy temperatura jest wyższa od zera bezwzględnego, atomy metalu są zawsze w ruchu. Ze względu na wpływ naprężeń szczątkowych, atomy te znajdują się w niezrównoważonym stanie, ale dążą do powrotu do swoich pierwotnych pozycji, co wymaga energii. Starzenie wibracyjne polega na zastosowaniu pewnej ilości energii mechanicznej do przedmiotu obrabianego, wymuszając uwolnienie naprężeń szczątkowych, które ograniczają atomy metalu, i przyspieszając prędkość, z jaką atomy metalu powracają do pozycji równowagi.

Innymi słowy, starzenie wibracyjne uzyskuje się poprzez zastosowanie okresowego naprężenia dynamicznego do przedmiotu obrabianego, zmuszając go do wibracji w zakresie rezonansu; podczas procesu wibracji naprężenie dynamiczne przyłożone do różnych pozycji przedmiotu obrabianego nakłada się na wewnętrzne naprężenie szczątkowe. Jeśli suma amplitudy naprężenia dynamicznego i naprężenia szczątkowego w niektórych punktach przedmiotu obrabianego przekroczy granicę plastyczności, tj. σ0 + σ1 > σ2, punkty te ulegną niewielkiemu odkształceniu plastycznemu, umożliwiając uwolnienie naprężenia szczątkowego.

Podobnie, jeśli to dynamiczne naprężenie powoduje poślizg siatki w niektórych punktach przedmiotu obrabianego, chociaż nadal jest daleko od makroskopowej granicy plastyczności materiału, punkty te nadal będą ulegać niewielkim odkształceniom plastycznym na poziomie mikroskopowym, a te odkształcenia plastyczne często występują najpierw w miejscach, w których naprężenie szczątkowe jest najbardziej skoncentrowane, osiągając w ten sposób cel uwalniania i zmniejszania naprężeń szczątkowych.

2) Możliwość zastosowania starzenia wibracyjnego.

Odpowiednie materiały. Nadaje się do stali konstrukcyjnej węglowej, stali nierdzewnej, żeliwa, stopu aluminium, stopu miedzi i materiałów, które zostały utwardzone powierzchniowo i hartowane indukcyjnie.

Przedmioty obróbki. Może obrabiać różne części bazowe produktów mechanicznych, odlewy, odkuwki, części spawane, zgrubnie obrobione części konstrukcyjne, elementy wymagające stabilności wymiarów przed i po prostowaniu na zimno i na gorąco, części wałów o długich i dużych średnicach oraz różne części metalowe o ścisłych wymaganiach dotyczących precyzji, a także ponadwymiarowe elementy, które nie mogą być poddane obróbce starzeniem termicznym.

Elastyczne procedury przetwarzania. Jest często wykonywana po kuciu, odlewaniu, spawaniu, obróbce zgrubnej i procesach utwardzania powierzchni, a także może być wykonywana przed zakończeniem końcowej obróbki precyzyjnej.

Może być nawet dostosowany do specjalnych potrzeb przedmiotu obrabianego, określając sekwencję starzenia i częstotliwość w różnych procesach (takich jak wibracje jednorazowe, wibracje dwukrotne). Może obrabiać duże elementy indywidualnie lub wykorzystywać metodę platformy do scentralizowanej mieszanej obróbki małych części i nie jest ograniczona kształtem, wagą, rozmiarem, objętością, partią, lokalizacją ani czasem obrabianego elementu. Waga obrabianych elementów może wynosić od kilku kilogramów do ponad stu ton.

3) Metoda oceny skuteczności starzenia.

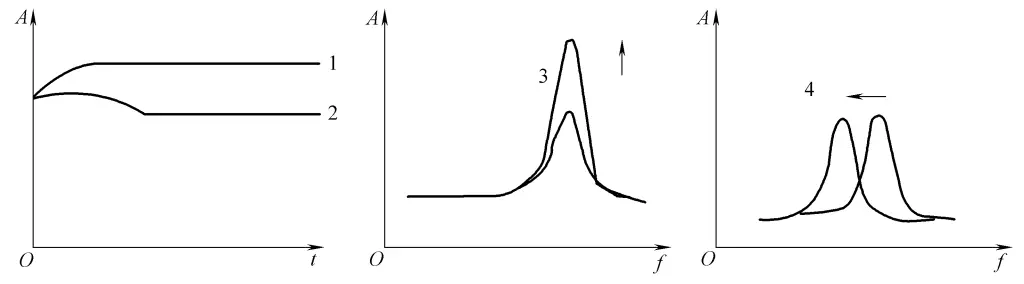

Zgodnie z normą JB/T5926-2005, jeśli wystąpi jedna z sytuacji pokazanych na rysunku 9-40, można stwierdzić, że efekt procesu starzenia został osiągnięty.

1-Krzywa amplituda-czas (A-t) wznosi się, a następnie spłaszcza.

2-Krzywa amplitudy-czasu (A-t) wznosi się, następnie opada, a następnie spłaszcza się.

3-Krzywa amplituda-częstotliwość (A-f) po szczycie wibracji jest wyższa niż przed wibracją

4-Krzywa amplituda-częstotliwość (A-f) po szczycie wibracji przesuwa się w lewo w porównaniu do szczytu przed wibracją

(2) Sprzęt do usuwania naprężeń wibracyjnych

Sprzęt do łagodzenia stresu wibracyjnego jest produkowany przez profesjonalnych producentów w Chinach i został zasadniczo znormalizowany i coraz bardziej udoskonalony. Podczas korzystania z niego należy zwrócić uwagę na następujące punkty.

1) Wybór elementu, który ma być poddany wibracjom.

Najbardziej ekonomiczną i wydajną metodą jest obróbka rezonansowa. Aby osiągnąć warunki rezonansowe, najpierw wymagane jest, aby częstotliwość drgań własnych przedmiotu obrabianego mieściła się w zakresie częstotliwości, które może osiągnąć wibrator. Zakres częstotliwości standardowego wibratora jest stały, a jeśli częstotliwość drgań własnych przedmiotu obrabianego przekracza ten zakres, trudno jest osiągnąć pożądany efekt.

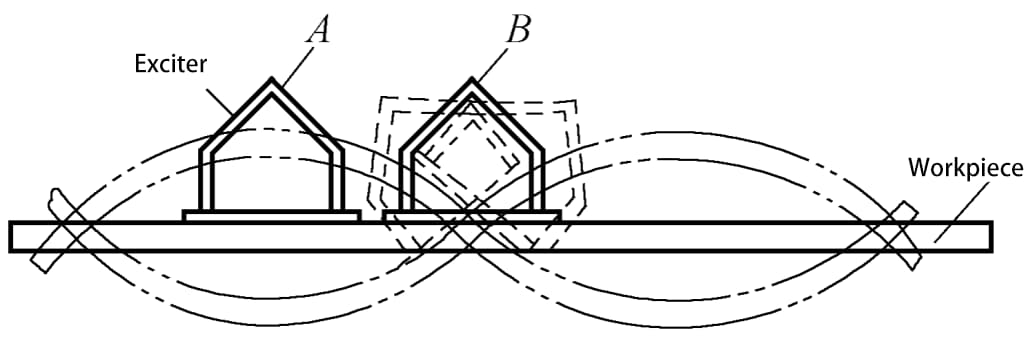

2) Pozycja montażowa wibratora.

Wibrator jest zazwyczaj instalowany w punkcie szczytowym drgań przedmiotu obrabianego, jak pokazano na rysunku 9-41. Pozwala to na wzbudzenie przedmiotu obrabianego przy użyciu najmniejszej ilości energii w celu wytworzenia znaczących wibracji. Pozycja szczytowa może być z grubsza określona przez próbne wibracje, wyczucie lub posypanie piaskiem.

Ustalona pozycja powinna zapewniać stabilność przedmiotu obrabianego podczas procesu wibracji. Nie należy instalować bezpośrednio na cienkiej płycie przedmiotu obrabianego lub na częściach z żebrami wzmacniającymi, aby zapobiec pękaniu przedmiotu obrabianego podczas wibracji. W przypadku dużych elementów, aby uzyskać lepsze efekty wibracji, pozycję instalacji można zmienić w zależności od konkretnej sytuacji konstrukcji do obróbki wibracyjnej.

A-Poprawnie B-Poprawnie

3) Pozycja podparcia przedmiotu obrabianego.

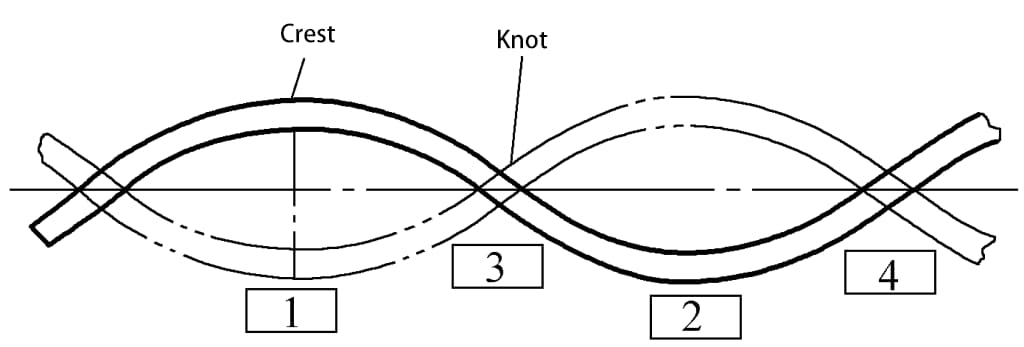

Ogólnie rzecz biorąc, spawane części, które ostygły (czasami nadal są gorące), są umieszczane na stole wibracyjnym i podpierane podkładkami. Podkładki są często wykonane z gumy lub starych opon i innych elastycznych materiałów. Pozycje podparcia są wybierane jak najbliżej węzłów wibracji, aby zapobiec utracie energii i hałasowi spowodowanemu kolizją między przedmiotem obrabianym a podkładkami podczas wibracji. Im mniej podpór przy zachowaniu stabilnych wibracji przedmiotu obrabianego, tym lepiej.

Rysunek 9-42 przedstawia schemat podpory podczas obróbki wibracyjnej przedmiotu obrabianego. Rozsądne jest wybranie pozycji podparcia w punktach 3 i 4, ponieważ wibracje są bardziej stabilne, a hałas niższy. W przypadku wyboru w punktach 1 i 2, energia przekazywana do przedmiotu obrabianego podczas wibracji jest zmniejszona, podczas gdy hałas i wibracje podłoża wzrastają.

(3) Parametry wibracji

Po określeniu rodzaju przedmiotu obrabianego, punktu wibracji i pozycji podparcia, konieczne jest kontrolowanie częstotliwości, amplitudy i czasu trwania wibracji.

Najlepszy efekt rezonansu występuje przy częstotliwości drgań własnych przedmiotu obrabianego. W związku z tym, częstotliwość drgań własnych przedmiotu obrabianego powinna być najpierw określona (np. za pomocą metod gwintowania lub rezonansu) i wykorzystana jako częstotliwość drgań. Cyklicznie zmieniające się naprężenie dynamiczne przykładane do przedmiotu obrabianego przez wibrator podczas procesu wibracji jest decydującym parametrem zmniejszania naprężeń szczątkowych, ponieważ musi łączyć się z resztkowym naprężeniem wewnętrznym, aby spowodować odkształcenie plastyczne w celu zmniejszenia naprężeń.

Jeśli naprężenie szczątkowe przedmiotu obrabianego jest małe, należy zastosować wystarczająco duże naprężenie dynamiczne, aby zmniejszyć naprężenie szczątkowe. I odwrotnie, gdy wewnętrzne naprężenie szczątkowe jest duże, można wybrać mniejsze naprężenie dynamiczne. W związku z tym należy najpierw zmierzyć lub oszacować wielkość i rozkład naprężeń szczątkowych w spawanym elemencie.

Ponadto ważne jest, aby upewnić się, że maksymalna wartość naprężenia szczątkowego w połączeniu z dodatkowym naprężeniem dynamicznym nie przekracza wytrzymałości zmęczeniowej podczas wibracji lub pracy, w przeciwnym razie może dojść do uszkodzenia podczas procesu wibracji lub pracy.

W szczególnych przypadkach, gdy nie można zastosować wyższego naprężenia dynamicznego, można zastosować niższe naprężenie dynamiczne z odpowiednim wydłużeniem czasu wibracji. Wielkość naprężenia dynamicznego może być regulowana przez wielkość siły wzbudzającej. Ponieważ amplituda jest powiązana z siłą wzbudzenia, gdy częstotliwość drgań i tłumienie systemu są stałe, większa siła wzbudzenia skutkuje większą amplitudą, tym samym nadając większe naprężenie dynamiczne obrabianemu przedmiotowi.

Ze względu na różne formy konstrukcyjne i ciężary elementów spawanych, wielkość i rozkład naprężeń szczątkowych są różne, więc wybór czasu wibracji również powinien być inny. Zwykle jest on określany w przybliżeniu na podstawie masy przedmiotu obrabianego, jak pokazano w tabeli 9-3.

Tabela 9-3 Czas wibracji dla usuwania naprężeń metodą wibracyjną

| Jakość składnika/kg | 227 | 227~907 | 907 ~4536 | >4536 |

| Czas wibracji/min | 5 ~10 | 10 ~ 20 | 20 ~30 | 30 ~45 |

(4) Ocena skutków wibracji

Operacje na miejscu nie są w stanie określić efektu eliminacji naprężeń szczątkowych. Jest on często oceniany na podstawie pewnych zjawisk fizycznych procesu wibracji, takich jak obserwacja zmian krzywych kroku, częstotliwości rezonansowej i zmian mocy wzbudzenia. Obecnie obserwuje się głównie zmiany mocy wzbudzenia, a główną podstawą jest to, że element nadal wibruje pod wpływem energii wzbudzenia. Gdy element ulega odkształceniu plastycznemu, jego naprężenie szczątkowe zostaje zrelaksowane, a materiał metalowy zostaje wzmocniony.

Rezultatem jest zmniejszenie tłumienia strukturalnego, co pozwala na zużycie większej ilości energii wzbudzenia na przemieszczenie drgań elementu (tj. amplitudy) zamiast na tłumienie wewnętrzne. W związku z tym, w przypadku wibracji elementów z wewnętrznym naprężeniem szczątkowym, jeśli energia wzbudzenia jest utrzymywana na stałym poziomie, nastąpi wzrost wartości amplitudy. Jeśli wartość amplitudy jest kontrolowana tak, aby pozostała stała, wymagana energia wzbudzenia zmniejszy się, zmniejszając moc.

Metoda usuwania naprężeń za pomocą wibracji ma wiele zalet, ale istnieją również pewne kwestie, które nie zostały w pełni rozwiązane, takie jak sposób zapewnienia równomiernego zmniejszenia naprężeń wewnętrznych w złożonych konstrukcjach spawanych; oraz jak kontrolować wibracje, aby wyeliminować naprężenia wewnętrzne bez zmniejszania wytrzymałości zmęczeniowej konstrukcji.

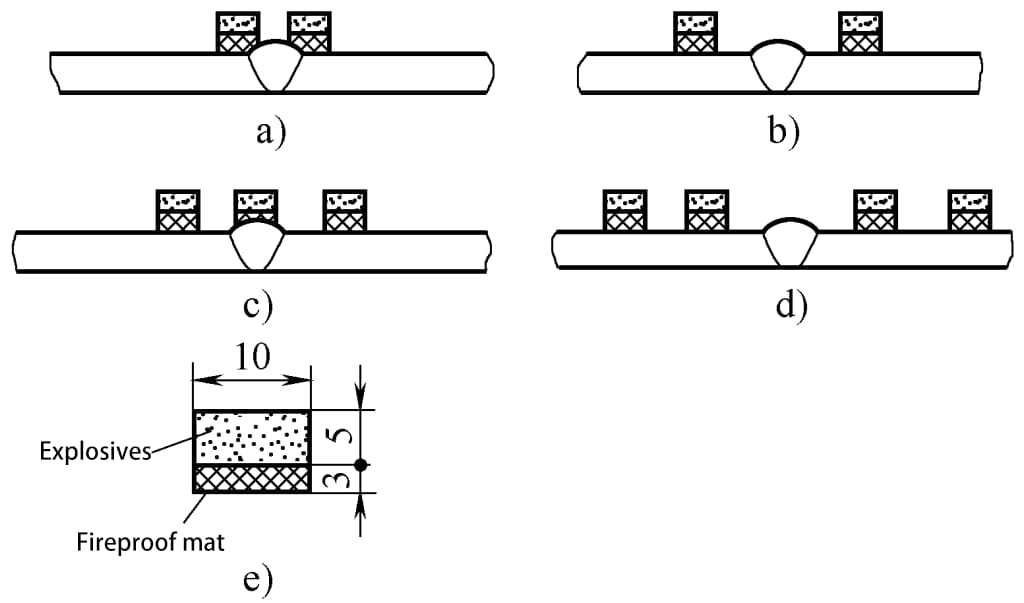

6. Metoda eksplozji

Spajanie wybuchowe uzyskuje się poprzez rozmieszczenie pasków materiałów wybuchowych na spoinie i w jej pobliżu, gdzie fale uderzeniowe generowane przez detonację oddziałują z naprężeniami szczątkowymi, powodując, że metal ulega odpowiedniej deformacji plastycznej, rozluźniając w ten sposób naprężenia szczątkowe. Ilość materiałów wybuchowych na jednostkę długości spoiny i ich rozmieszczenie należy dobrać w oparciu o grubość spawanych części i właściwości materiału.

Rysunek 9-43 przedstawia układ ładunków wybuchowych stosowanych do usuwania naprężeń spawalniczych w dużych, średniej grubości konstrukcjach spawanych z płyt. Złącza doczołowe płyt płaskich są zwykle ładowane w obszarach naprężeń szczątkowych od spawania, podczas gdy złącza doczołowe płyt zakrzywionych (takie jak spoiny na zbiornikach lub rurach) mogą być ładowane zarówno na powierzchni wewnętrznej, jak i zewnętrznej. Badania wskazują, że ładowanie w obszarach resztkowego naprężenia rozciągającego na wewnętrznej powierzchni zakrzywionych płyt ma bardziej znaczący wpływ niż ładowanie na powierzchni zewnętrznej.

Gdy trudno jest zastosować lek na powierzchni wewnętrznej, eksplozja leku w odpowiednich miejscach po obu stronach spoiny powierzchni zewnętrznej może również przynieść efekt zmniejszenia naprężeń szczątkowych. Zazwyczaj stosowane są gumowe materiały wybuchowe o prędkości detonacji 5000 m/s, detonowane przez detonator.

Metoda eksplozji w celu wyeliminowania naprężeń spawalniczych została zastosowana w krajowych zbiornikach ciśnieniowych, wieżach reakcji chemicznych, rurociągach, konstrukcjach hydraulicznych i belkach skrzynkowych. Jednak operacje budowy metodą wybuchową muszą być ściśle przeprowadzane zgodnie z odpowiednimi przepisami krajowymi, ściśle przestrzegać procedur operacyjnych i kontrolować ilość używanych materiałów wybuchowych za każdym razem, aby zapewnić bezpieczeństwo.